-

复合材料因其高比强度、高比刚度和高疲劳抗力,广泛运用在航空航天、军工和新能源汽车等领域[1–2]。碳纤维增强复合材料(Carbon Fiber Reinforced Plastics,CFRP)层合板在制造和使用维护过程中,不可避免地会受到冲击载荷,如工具跌落、冰雹撞击等[1–4]。CFRP层合板对低速冲击十分敏感,受到低速冲击后易产生分层、基体开裂和纤维断裂等损伤[5–7],导致结构强度和疲劳性能大幅下降[8–10]。因此,研究CFRP层合板的低速冲击意义重大,故开展了CFRP层合板低速冲击响应及损伤特性相关研究。

现有研究发现,冲锤参数明显影响层合板的低速冲击力学行为[11–15]。Mitrevski等[11]通过对比半球形、锥形等冲锤形状下的层合板力学响应,发现能量耗散、峰值冲击力和冲击接触时间明显依赖于冲锤形状;此外还发现钝的冲锤造成更大的损伤面积,并且显著降低层合板的拉伸强度。Amaro[12]、Icten[13]等研究了冲锤直径对低速冲击力学性能的影响,发现冲锤直径显著影响层合板的能量耗散和穿透阈值。事实上,在冲锤冲击的各个参数中,冲击角度对层合板的损伤特性也有显著的影响。然而,现有冲击角度相关研究主要关注冲锤冲击方向与层合板法向之间的夹角[14–15],并未关注条形冲锤等非圆形冲锤冲击方向与层合板表面纤维方向之间的夹角,而后者在复合材料低速冲击载荷下很可能发生。

在层合板低速冲击损伤特性研究方面,低速冲击后的凹坑深度和分层损伤面积均是层合板损伤状态的重要特征。Sebaey[16]、Wang[17]等研究了分层损伤面积与低速冲击能量之间的对应关系。Shi[18]、Xu[19]等研究发现冲击面的凹坑深度与冲击能量正相关。然而,目前的研究对凹坑深度和分层损伤面积这两种参量之间的关系关注较少,同时未对条形冲锤冲击角度和半球形冲锤直径等因素对凹坑深度和分层损伤面积的影响规律进行深入研究。

本研究针对铺层顺序为[454/–454]4T的CFRP层合板,开展落锤低速冲击试验,探讨条形冲锤冲击角度和半球形冲锤直径两个影响因素下的CFRP层合板低速冲击力学性能,同时通过凹坑深度和分层损伤面积研究层合板的损伤特性,为更有效地提升复合材料抗冲击特性提供指导。

全文HTML

-

铺层顺序为[454/–454]4T的CFRP层合板由T300/YH69单向预浸料通过热压罐固化成型制成。单向预浸料厚度为0.12 mm,整个铺设过程在温度为(25 ± 2)℃、相对湿度为40%±5%的环境中完成。使用水切割技术,从固化的原始试样中得到尺寸为230 mm× 50 mm的试样,试样的平均厚度为3.75 mm。

-

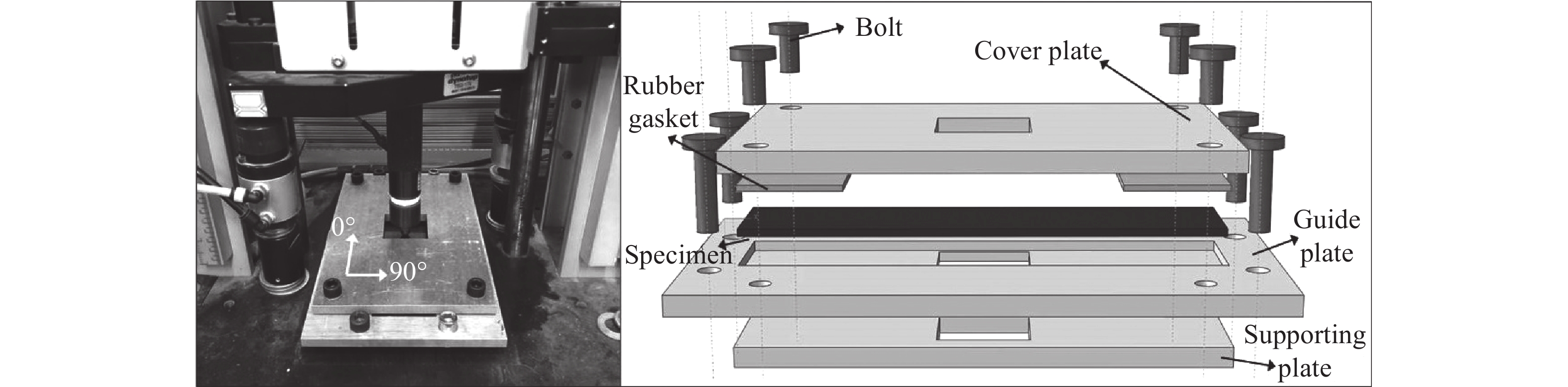

夹具包括上盖板、导向板、橡胶垫和支撑板,如图1所示。两个橡胶垫置于上盖板和试样之间,使层合板在冲击过程中与橡胶垫紧密贴合。

-

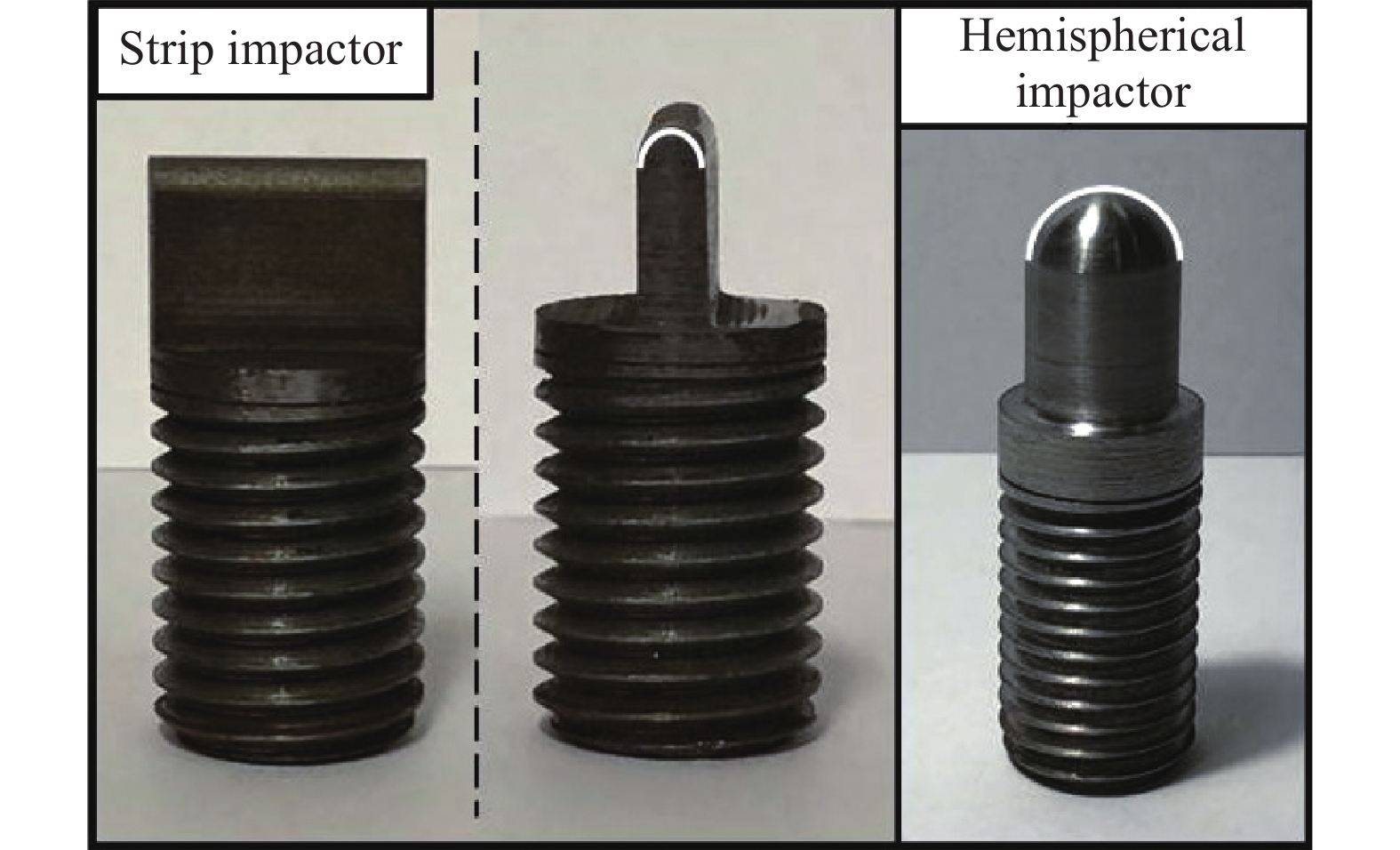

为了研究冲锤参数对层合板低速冲击力学行为的影响,使用条形冲锤和半球形冲锤,如图2所示。其中条形锤头的长度为19 mm,侧面直径为4.8 mm。半球形冲锤的直径分别为10、14和16 mm,共3个半球形冲锤。

-

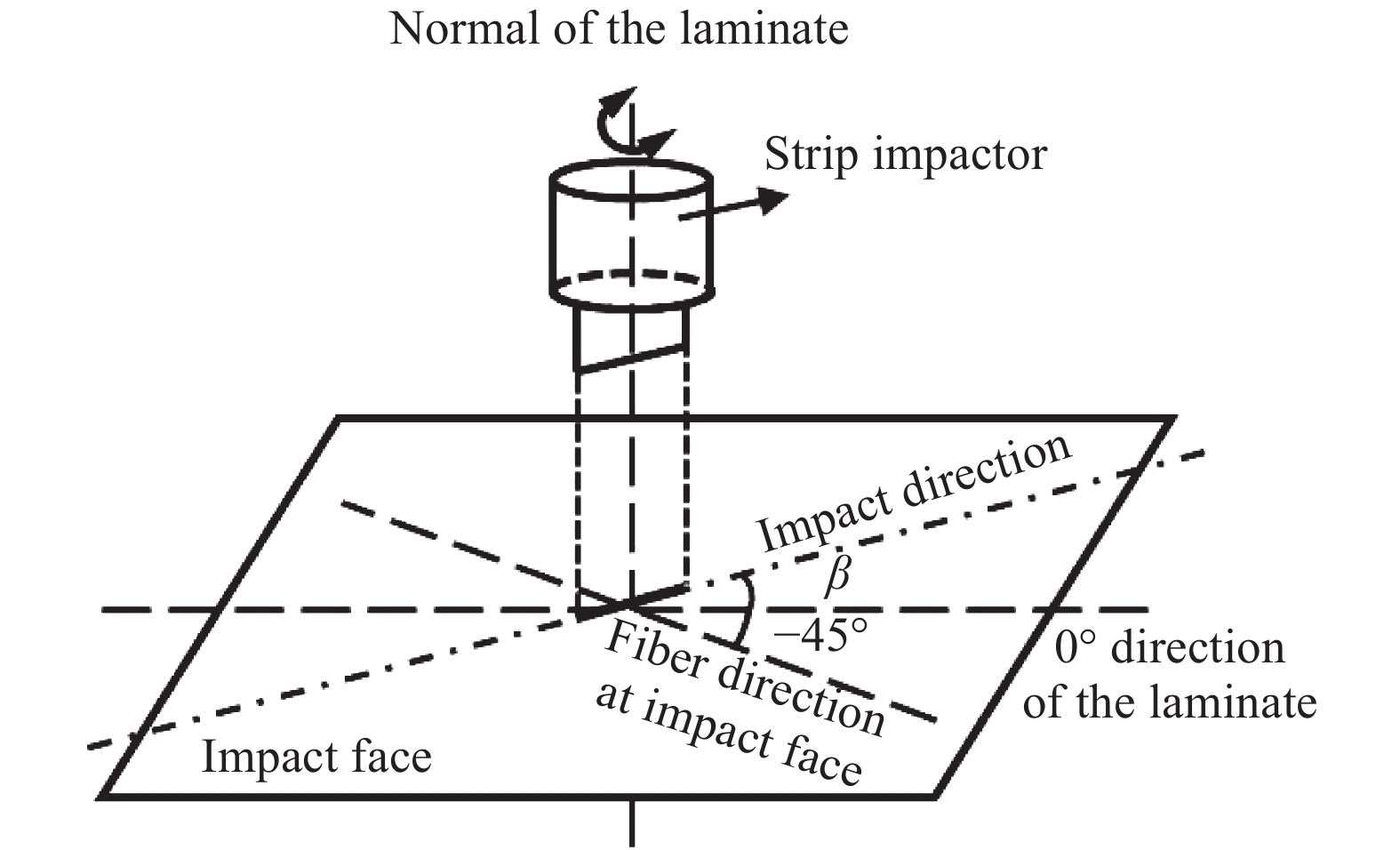

根据ASTM D7136[20]在Instron Dynatup 9250HV落锤冲击试验机上进行落锤低速冲击试验,如图1所示,试样通过图1的夹具固支。试验过程中,采用防二次冲击装置防止冲锤重复冲击。冲锤的总质量为5.607 kg。在冲击过程中,使用数据采集装置记录冲击力-时间曲线、中心位移曲线和能量曲线等。每个试样的凹坑深度在冲击后的10 min通过高精度激光位移传感器LK-GD500测得。试样的试验安排如表1,其中S表示条形冲锤,H表示半球形冲锤。条形冲锤冲击角度分别与层合板0°方向成–45°、0°和45°夹角,冲击角度

$\beta $ 如图3所示。层合板0°方向为层合板长度方向,如图1所示。条形冲锤冲击时,层合板冲击面及非冲击面与半球形冲锤冲击时相反,即冲击面的表面纤维方向为–45°。

1.1. CFRP层合板制备

1.2. 夹持方式

1.3. 冲 锤

1.4. 试验步骤

-

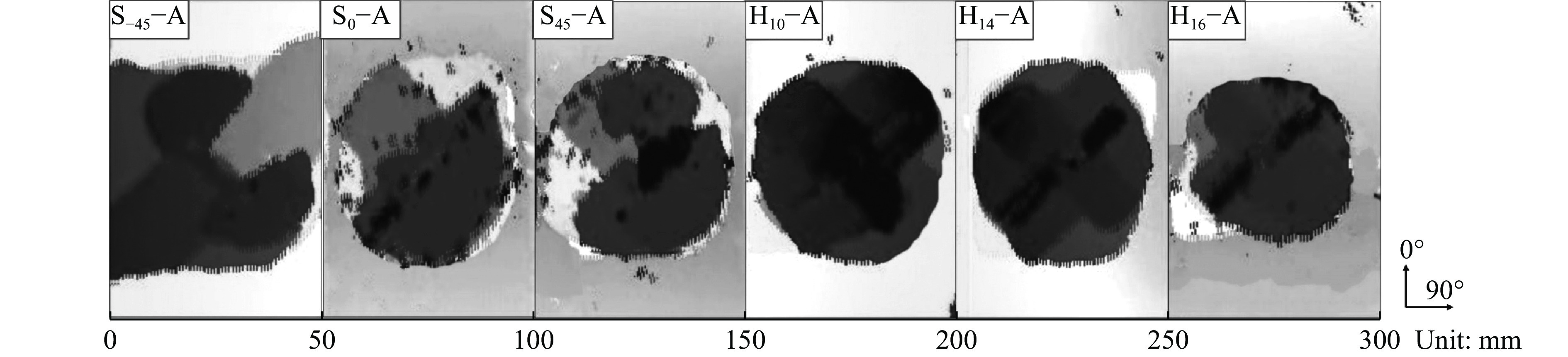

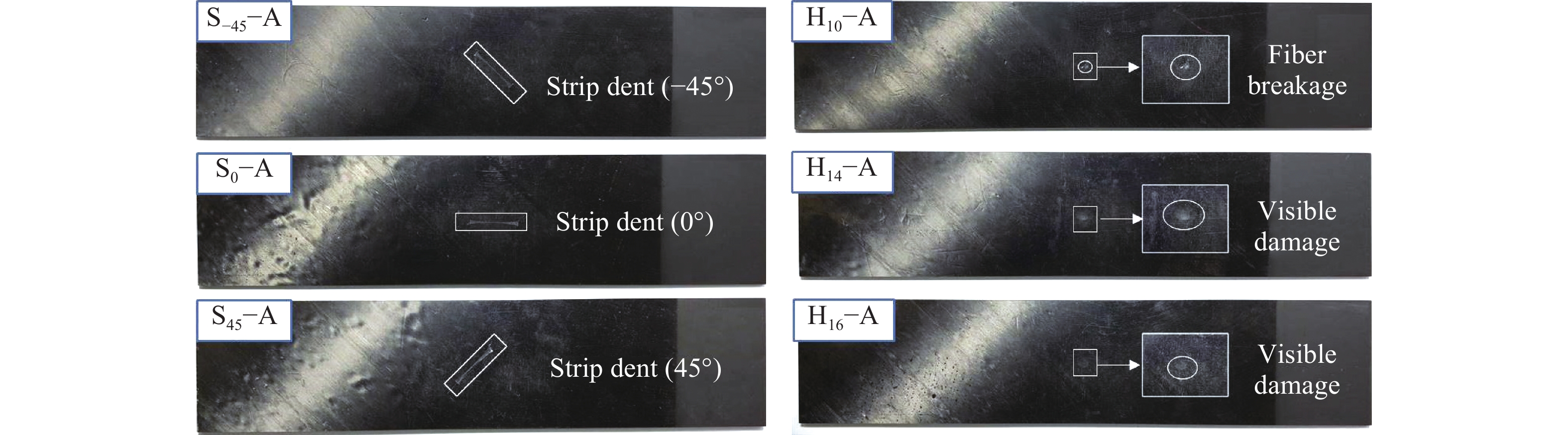

通过C扫获得的分层损伤云图如图4所示。冲击后试样冲击面的损伤形貌如图5所示。低速冲击后层合板的凹坑深度和分层损伤面积如表2所示。

(1)冲击角度

S–45-A、S0-A和S–45-A分别为条形冲锤沿着–45°、0°、45°冲击角度冲击的典型试样,其中A表示平行试验中具有代表性的典型试样。试验结果表明,冲击角度对层合板的凹坑深度和分层损伤面积均有显著的影响,这与靠近冲击面的4层–45°纤维的方向有关。当冲锤沿着试样的45°方向冲击时,冲击方向与表面纤维方向垂直,表面的4层纤维承受较大的载荷,使凹坑深度较小;当冲锤沿着试样的–45°方向冲击时,冲击方向与表面纤维方向平行,表面的4层纤维承受相对较小的载荷,使基体损伤加剧,凹坑深度较大;当冲锤沿着试样的0°方向冲击时,冲击方向与表面纤维方向成45°,凹坑深度为0.19 mm,介于上述两个冲击角度之间,如表2所示。通过对分层损伤面积的统计,S–45-A层合板的分层损伤面积为2147 mm2,分别比S0-A和S–45-A高20.4%和23%,如图4和表2所示。

(2)冲锤直径

H10-A、H14-A和H16-A分别为直径10、14和16 mm的半球形冲锤冲击的典型试样。H10-A试样的凹坑深度为0.30 mm,分别比H14-A和H16-A试样的凹坑深度高23.3%和21.0%。通过对分层损伤面积进行统计,H10-A试样的分层损伤面积为1613 mm2,分别比H14-A和H16-A试样的分层面积高3.7%和23.0%。这主要是由于10 mm直径的冲锤与层合板之间的接触面积小,较大的集中力产生更加严重的纤维和基体损伤,使凹坑深度较大,同时分层损伤也更严重。

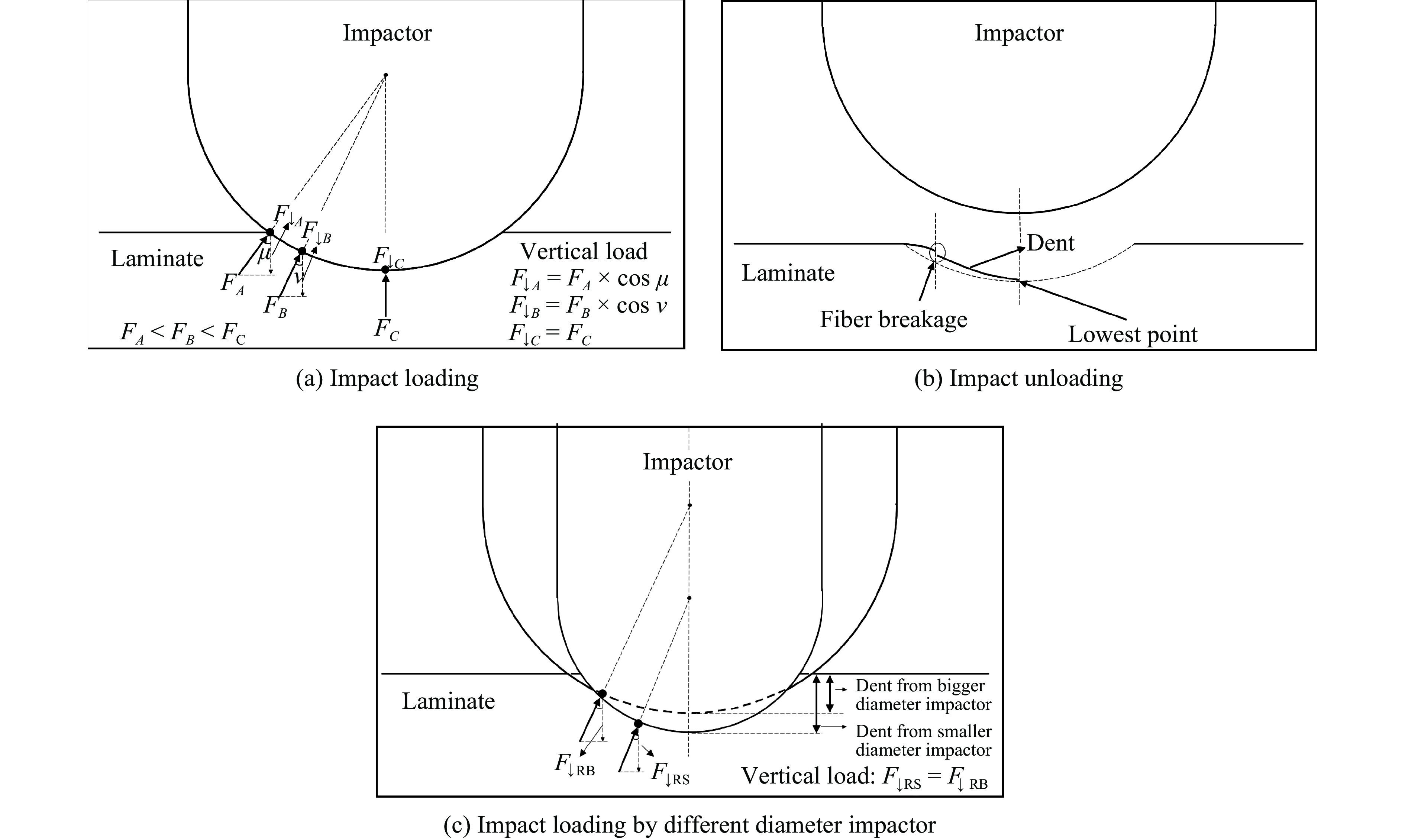

此外,在不同直径冲锤的冲击下,冲击面冲击区域的损伤状态也均有不同。10 mm冲锤冲击时,冲击区域存在明显的纤维断裂环,而14 mm和16 mm冲锤冲击时表面损伤虽目视可见,但没有明显的纤维断裂。10 mm冲锤冲击过程中,越接近凹坑中心的区域垂直于层合板的载荷越大,如图6(a)所示;当垂直于层合板的载荷超过纤维强度,纤维发生断裂,如图6(b)所示。曲率较大的10 mm冲锤冲击时,随着与冲击中心距离的增大,垂直于层合板的载荷变化比14 mm和16 mm冲锤冲击时更加明显,如图6(c)所示,使用10 mm冲锤冲击时更易产生纤维断裂。

凹坑深度和分层损伤面积是层合板低速冲击损伤的重要特征。将不同冲击角度和冲锤直径下各层合板的凹坑深度和分层损伤面积进行归纳,如表2所示。通过对比发现,在冲击角度和冲锤直径单因素变量下,凹坑深度与分层损伤面积成正相关。层合板主要通过层内损伤(基体开裂、纤维断裂和纤维/基体脱粘)和层间损伤(分层)两种损伤方式耗散能量。凹坑深度主要反映层内损伤状态,分层损伤面积主要反映层间损伤状态。上述现象反映:当冲击角度平行于表面纤维方向以及冲锤直径减小时,层内损伤和层间损伤均更加严重。

-

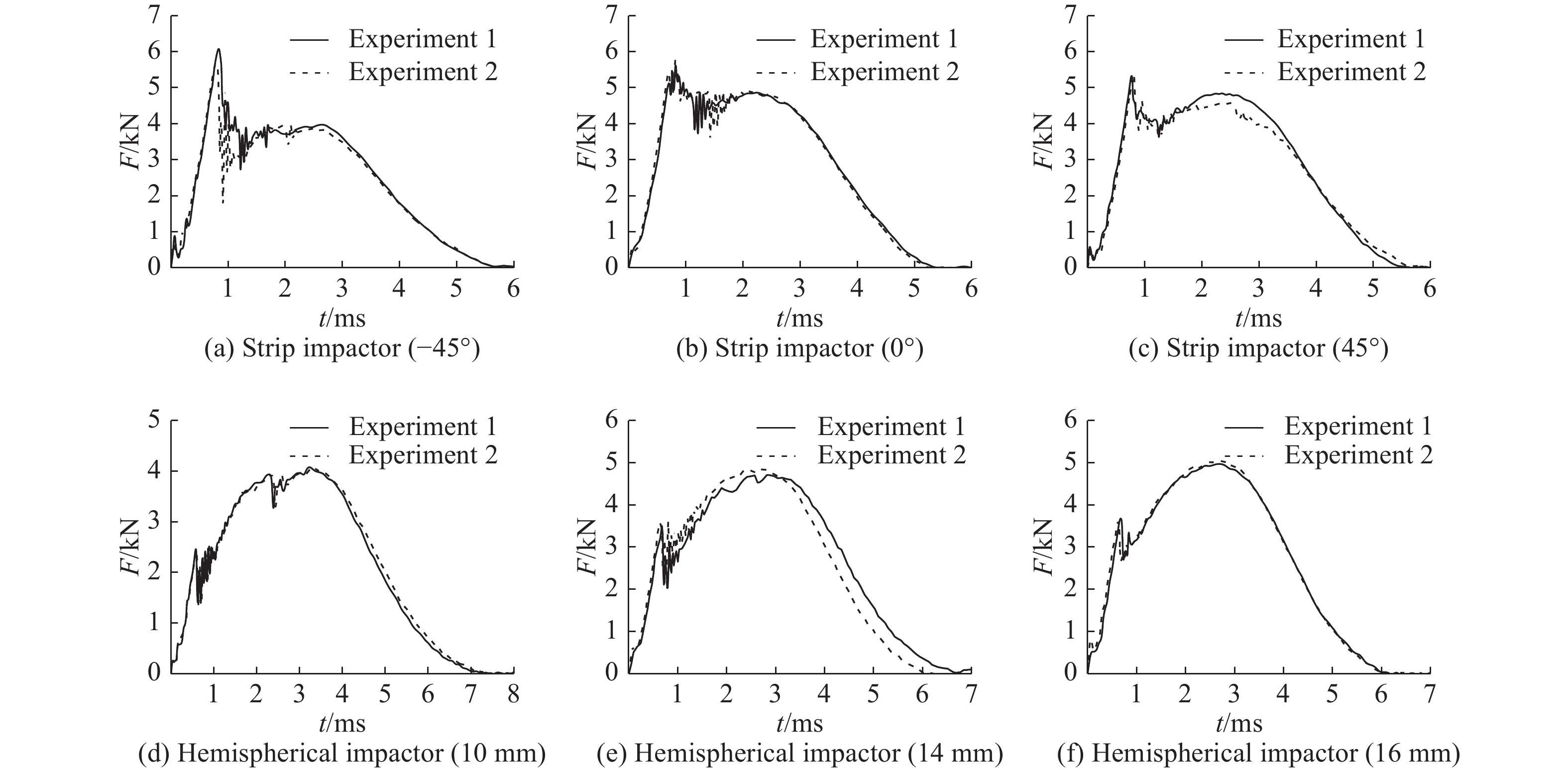

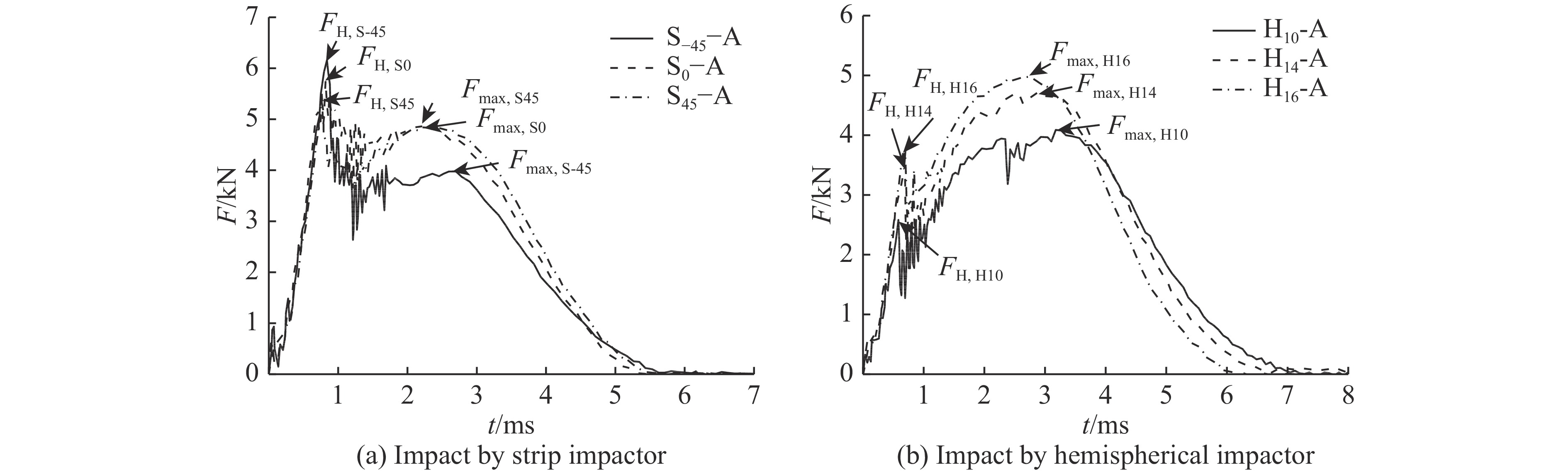

条形冲锤和半球形冲锤冲击层合板的冲击力-时间曲线如图7所示,冲击力用F表示,时间用t表示。可见每种情况下平行试验的冲击力-时间曲线基本一致,选用平行试验-1(即Experiment 1)作为典型试样。图8(a)和图8(b)分别为条形冲锤和半球形冲锤冲击下典型试样的冲击力-时间曲线。在弹性阶段,冲击力线性增加直至达到损伤初始阈值FH,此时初始分层损伤导致层合板刚度开始改变[1,3]。因此,损伤初始阈值FH可作为层合板抵抗初始分层的重要参数[1,3]。损伤初始阈值FH之后,曲线发生波动,这主要由层内和层间损伤演化导致。在达到峰值冲击力Fmax后,冲锤开始回弹,冲击力卸载至零。

如图8(a)所示,条形冲锤沿着–45°方向冲击的损伤初始阈值FH, S–45为6158 N,比沿着0°方向冲击的损伤初始阈值FH, S0和沿着45°方向冲击的损伤初始阈值FH, S45分别高9.7%和13.1%。然而,峰值冲击力Fmax, S–45为3970 N,比Fmax, S0和Fmax, S45低23%和22%。这是由于当条形冲锤沿着–45°冲击时,刚开始冲锤与表面的–45°纤维平行接触,使此阶段的冲击抗力较大,需要较大的加载才会导致初始分层,当冲锤向下移动时,与冲锤垂直的45°纤维也参与承载,此时冲击抗力增加并不明显,使峰值冲击力较小;当条形冲锤沿着45°冲击时,层合板的冲击抗力与上述相反,使损伤初始阈值较小,峰值冲击力较大;当条形冲锤沿着0°冲击时,层合板的冲击抗力介于上述两者之间。10 mm冲锤冲击时损伤初始阈值FH, H10为2580 N,比14 mm冲锤冲击的损伤初始阈值FH, H14和16 mm冲锤冲击的损伤初始阈值FH, H16分别低35%和43%;峰值冲击力Fmax, H10为4080 N,较Fmax, H14和Fmax, H16小15%和22%,如图8(b)所示。这是由于16 mm直径的冲锤冲击时,较大的接触面积减少了纤维及基体与冲锤的接触应力,从而提升了冲击抗力;而10 mm冲锤的接触面积较小且集中在冲击区域,使试样损伤更加严重,冲击抗力减小。此外,10 mm冲锤的冲击力-时间曲线在接近峰值冲击力时出现了载荷的突然下降,这是由于纤维断裂导致,与图5中10 mm冲锤观察到的纤维断裂现象一致。

-

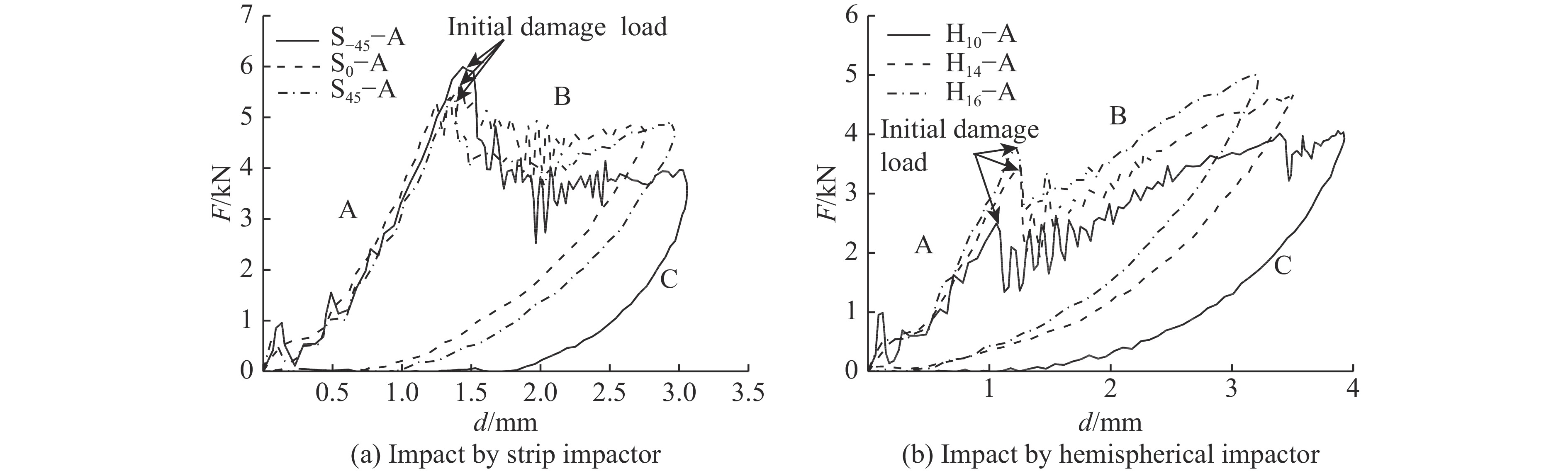

图9(a)和图9(b)分别为条形冲锤和半球形冲锤冲击下典型试样的冲击力-中心位移曲线,其中中心位移用d表示。曲线分为A、B、C 3个阶段,分别对应试样的损伤初始阶段、损伤演化阶段和回弹阶段。阶段A为试样的弹性阶段,即从加载开始直到损伤达到损伤初始阈值FH。阶段B为冲击过程中的损伤演化阶段,分层、纤维和基体损伤使冲击力产生波动,直至达到最大中心位移。阶段C为试样的回弹阶段,储存在试样的弹性能开始释放,当冲击力为零时,冲锤与层合板分离时的冲锤位移为残余中心位移。

条形冲锤和半球形冲锤冲击下,冲击力-中心位移曲线的阶段A、B和C有着明显的界限。条形冲锤和半球形冲锤的最大中心位移和残余中心位移均存在明显差异。条形冲锤沿着–45°冲击产生的最大中心位移和残余中心位移最大,这是由于–45°方向冲击时阶段B的区域更大,产生的损伤更加严重,更多的能量通过层合板损伤耗散。10 mm直径的半球形冲锤产生的最大中心位移为3.92 mm,比14 mm和16 mm直径的冲锤高10.6%和17.9%。可见10 mm直径冲锤冲击过程中阶段B的区域更大,层内损伤和层间损伤更加严重,与图4和图5观察到的试验现象一致。此外,10 mm直径的冲锤冲击下较严重的损伤会导致储存到层合板的弹性回弹能量更小,残余中心位移更大。

-

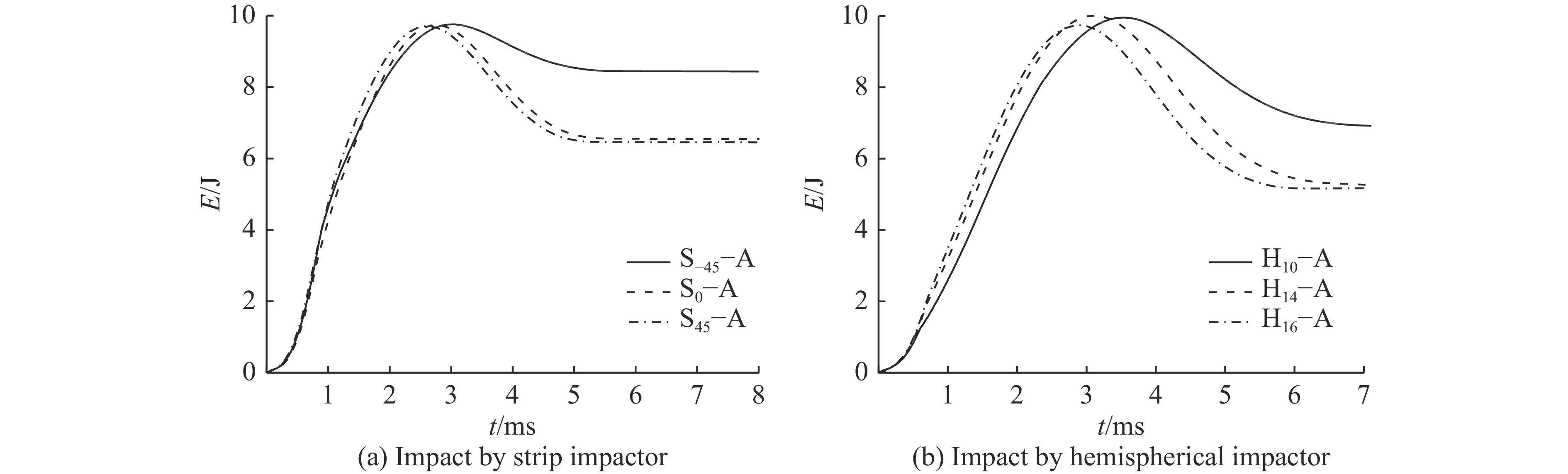

图10(a)和图10(b)分别为条形冲锤和半球形冲锤冲击下典型试样的能量-时间曲线。当冲锤开始接触试样时,能量耗散开始出现,试样吸收冲锤的动能出现变形。当冲锤达到最低点时,所有的动能一部分转变为试样的应变能,一部分由损伤、摩擦等方式耗散。随后,冲锤开始回弹,弹性卸载发生,试样可恢复的弹性应变能转化为冲锤的动能,直至冲锤与层合板分离。曲线的最终能量值代表层合板总能量耗散,总能量耗散主要是层合板的各损伤能量耗散的总和。

如图10(b)所示,3种直径半球形冲锤冲击下,达到峰值能量的时刻存在明显的差别。10 mm和16 mm直径的冲锤峰值能量时刻相差0.63 ms。在冲击过程中产生的损伤会减少层合板的横向刚度,从而直接影响冲锤的加速度。因此,3种直径冲锤冲击下,损伤的差异会导致达到峰值能量的时刻存在明显的差异。此外,对比图10(a)和图10(b),半球形冲锤冲击下达到峰值能量时刻的差异比条形冲锤以3种冲击角度冲击时更加明显。

由图10可得条形冲锤沿着–45°冲击角度冲击时,层合板的能量耗散为8.43 J,比0°和45°冲击时层合板的能量耗散高。能量耗散反映了层合板的损伤状态,由此可见沿着–45°冲击时损伤更加严重,与图4和表2所示的凹坑深度和分层损伤面积的试验结果一致。10 mm直径的半球形冲锤冲击时,层合板的能量耗散为6.91 J,比14 mm和16 mm冲锤冲击时的能量耗散高24.9%和25.2%。这说明10 mm直径冲锤冲击时产生的损伤最大,与图4和图5的试验现象一致。冲击角度和冲锤直径分别通过不同的方式影响总能量耗散。冲击角度通过冲锤与表面纤维不同的接触方式造成不同的损伤状态来影响总能量耗散,冲锤直径通过冲锤与层合板不同的接触面积造成损伤来影响总能量耗散。

2.1. 试样损伤检测

2.2. 冲击力-时间响应

2.3. 冲击力-中心位移响应

2.4. 能量-时间响应

-

以铺层顺序为[454/–454]4T的CFRP层合板为研究对象,通过低速冲击落锤试验,研究了条形冲锤冲击方向和半球形冲锤直径两个影响因素下的CFRP层合板低速冲击力学性能,同时通过凹坑深度和分层损伤面积研究了层合板损伤特性。

(1)冲击角度和冲锤直径对低速冲击力学响应和损伤特性都有显著的影响,主要通过改变冲锤与层合板的接触条件实现。当条形冲锤的冲击方向平行于表面纤维方向时,会产生较大的损伤初始阈值、较小的峰值冲击力,最大中心位移和能量耗散也较大;当较小直径的半球形冲锤冲击时,产生的损伤初始阈值和峰值冲击力较大,最大中心位移和能量耗散也较大。

(2)当条形冲锤的冲击方向平行于表面纤维方向时,凹坑深度和分层损伤面积较大;当半球形冲锤的直径较小时,凹坑深度和分层损伤面积较大。在冲锤直径和冲击角度两个单因素变量下,凹坑深度与分层损伤面积成正相关关系。

(3)10 mm半球形冲锤冲击层合板时,在凹坑区域存在明显的纤维断裂。14 mm和16 mm半球形冲锤冲击时,损伤虽目视可见,但未见明显的纤维断裂。

首页

首页 登录

登录 注册

注册

下载:

下载: