-

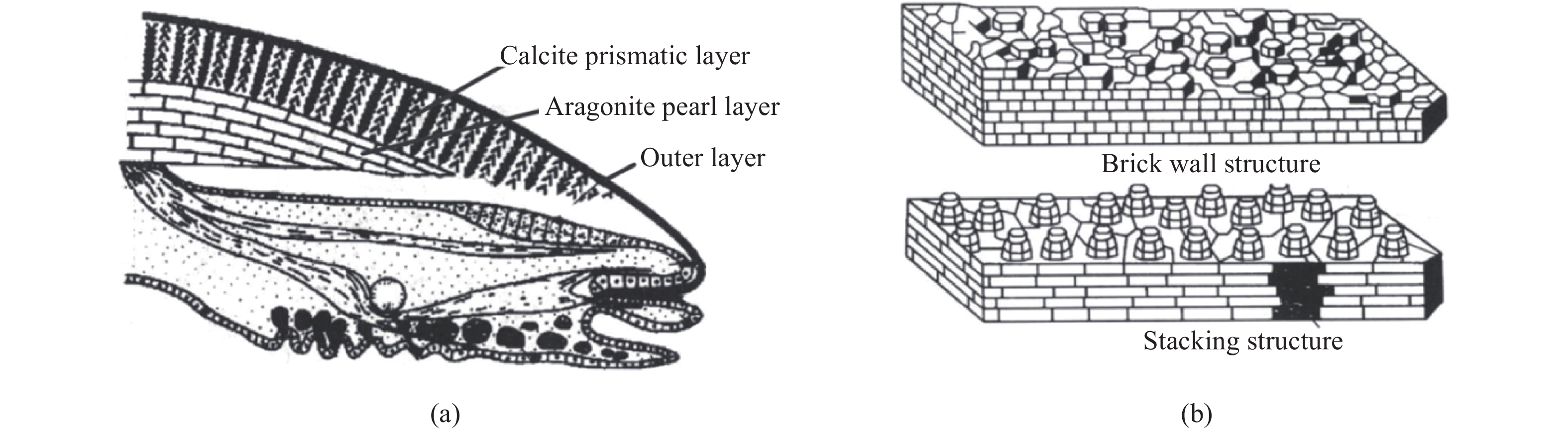

贝壳珍珠层是一种具有高强度和高韧性的天然材料,这种优异的性能主要与其由无机质和小体积分数的有机质所组成的“砖墙”式微结构有关,其中文石片(无机质)的内聚和滑动以及有机质的桥接作用是其高韧性、止裂的关键因素[1-2]。在受到外界作用时,无机硬物质主要影响材料的强度,有机软物质则影响材料的韧性,在材料断裂前,两种物质之间的耦合变形可以耗散大量能量[3]。借鉴贝壳珍珠层的微结构设计的保护装置(如头盔和防弹衣),在受到外界碰撞时能够有效吸收和耗散外部的冲击能量,从而减小伤害[4]。珍珠层软/硬镶嵌微结构可用于陶瓷、黏土等高强与聚合物高韧材料的复合,能够实现高强高韧性能的结合,拓宽了结构材料领域[5]。珍珠层有机/无机界面复合材料还可用于陶瓷/金属材料的叠层复合,很大程度提高了复合材料的断裂韧性与断裂功[6]。贝壳由内到外具有3层组织结构,如图1(a)所示。外层是角质层,主要成分为有机质,作用是防止外界的腐蚀;中间层是棱柱层,主要成分为方解石,具有很高的强度;内层为珍珠层,该层有两种结构,见图1(b),由文石片镶嵌在有机物质中构成,具有比强度高、韧性好、止裂等独特力学性能,其增韧机制主要包含裂纹偏转及钝化、无机质(文石片)拔出和有机质桥接[7-9]。Barthelat等[10]对红鲍鱼珍珠层进行电子显微镜扫描,发现珍珠层中片层成分主要是表面粗糙的单晶文石,珍珠层在拉伸过程中粗糙文石会产生阻止相对滑动的阻力,从而产生宏观拉伸应力,文石片在纳米级尺度下的相对滑动使贝壳在宏观尺度上有较好的延展性,同时也是珍珠层的主要增韧机制之一。

在不同受力条件下仿贝壳珍珠层“砖墙”结构的断裂模式及增韧机理是目前研究的热点问题[11-12]。国内外的研究者利用3D打印方式仿造贝壳微结构进行了一系列的结构设计,并取得了不少成果。马骁勇等[13]利用立体光固化三维打印技术制备了仿贝壳复合材料,结合有限元模拟和准静态拉伸实验探究了砖块长宽比与材料弹性模量的关系,并对其整体破坏模式进行了分析,结果表明调控材料微观尺寸可以控制宏观力学性能及破坏模式。Begley等[14]使用陶瓷与聚合物仿造贝壳珍珠层软硬镶嵌结构合成陶瓷/聚合物复合结构,探究了其在拉伸条件下弹性模量、强度和失效等力学行为与其内部胞元尺寸的关系,结果表明对胞元尺寸进行优化,可以调控结构的弹性模量、强度和失效模式等力学性能。总体来说,贝壳仿生复合材料具有优越的力学性能,“砖墙”式镶嵌微结构是控制其力学性能的关键因素。

借鉴贝壳珍珠层“砖墙”式微观结构,通过对微结构组合方式的优化设计,利用光固化3D打印技术制备了具有介观“砖墙”式构型的仿贝壳珍珠层材料,探究了这类材料在准静态拉伸条件下的力学响应、能量耗散及增韧机理。

全文HTML

-

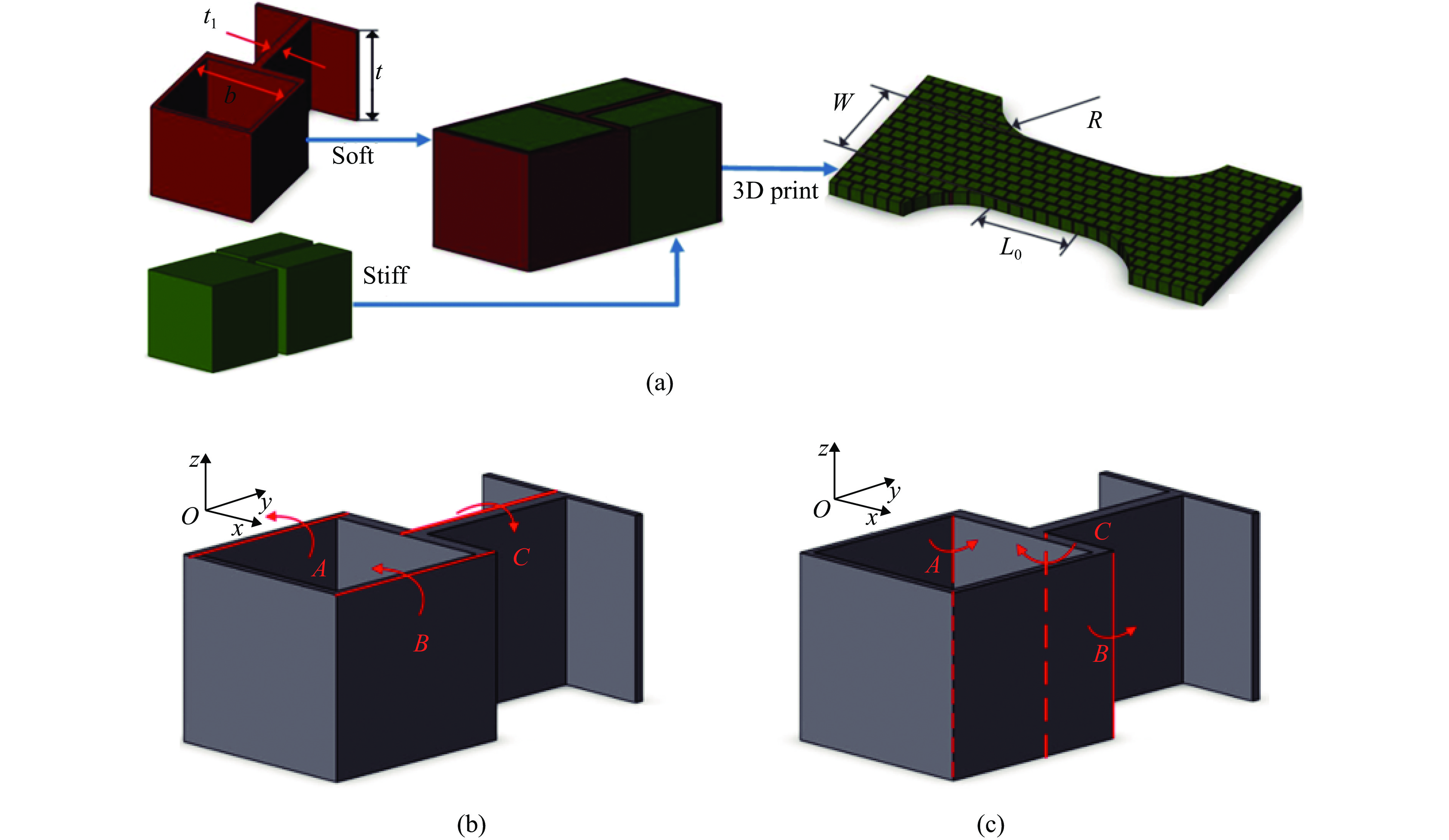

利用Objet Connex350光固化3D打印机,制备如图2(a)所示的仿贝壳珍珠层材料。软质材料(T组分)为Tangoblackplus,硬质材料(V组分)为Veromagenta,其中T组分的几何尺寸为t1=0.1 mm,b=1 mm。试件标距长度L0=8 mm,宽度W=8 mm,厚度t=1 mm,过渡角半径R=4 mm。通过调控软质材料与试件面内方向(y轴,图2(b))和面外方向(z轴,图2(c))的夹角,得到不同的组合装配方式的试样。试样编号如表1所示,其中单纯的软质材料和硬质材料试件分别记为Soft和Stiff。复合材料初始构型(即传统砖墙式结构,图2(a))记为B-M,面内旋转记为I,面外旋转记为O,例如面内绕y轴旋转15°的试样记为I-15,面外绕z轴旋转15°的试样记为O-15。

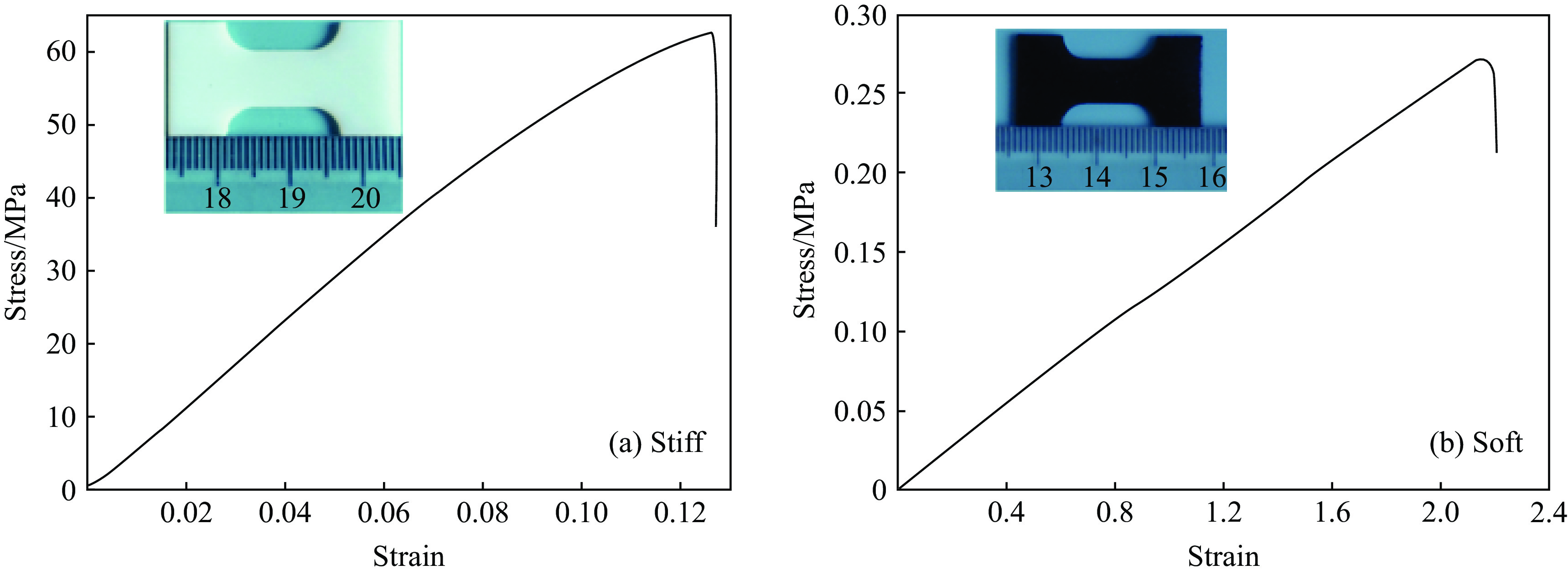

采用Instron5544实验机,在室温条件下分别对软质材料Tangoblackplus与硬质材料Veromagenta进行准静态拉伸,应变率采用0.001 s-1 ,其应力-应变关系如图3所示。可以看出,两种材料在准静态拉伸下均未表现出明显的塑性变形和强化行为,软质材料的抗拉强度约为0.27 MPa,失效应变约为2.1,硬质材料的抗拉强度约为62 MPa,失效应变约为0.12。

-

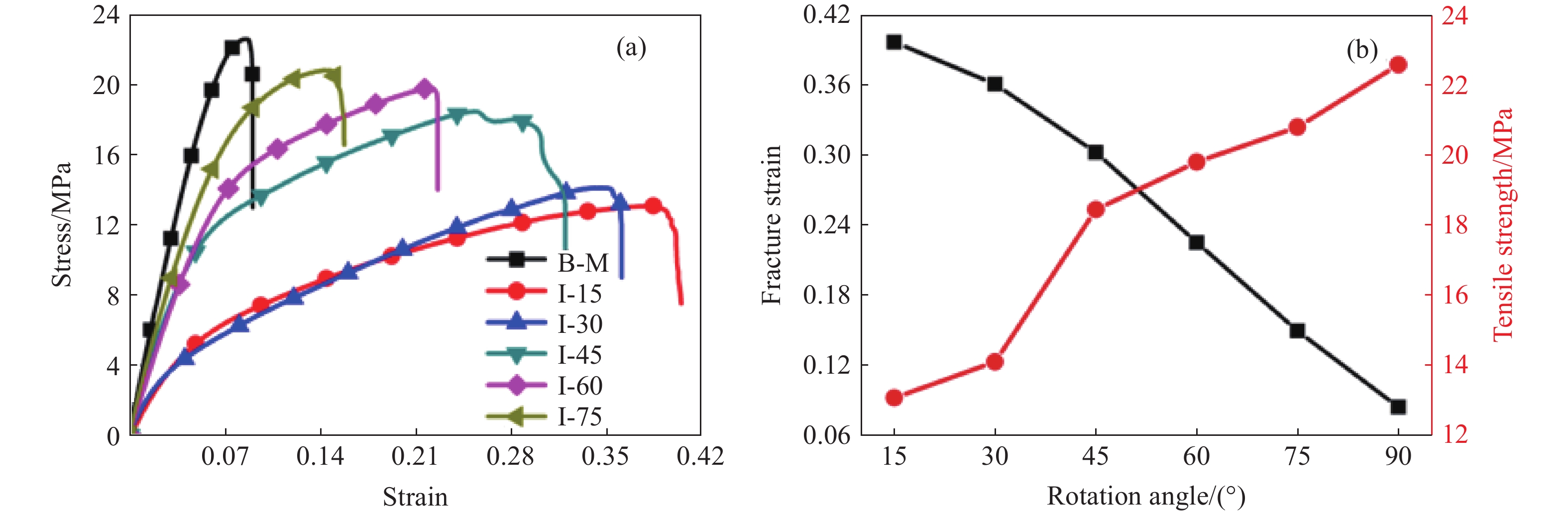

对I系列试样进行准静态拉伸,实验应力-应变关系如图4(a)所示。可以看出,I系列试样受拉时具有明显的弹塑性区域,应力-应变曲线近似为双线性模型。拉伸强度与断裂应变随调控角度的变化关系如图4(b)所示,可以看出,断裂应变、拉伸强度与调控角度均呈线性关系,随着面内调控角度的增大,拉伸强度均有明显提升,而断裂应变明显降低。

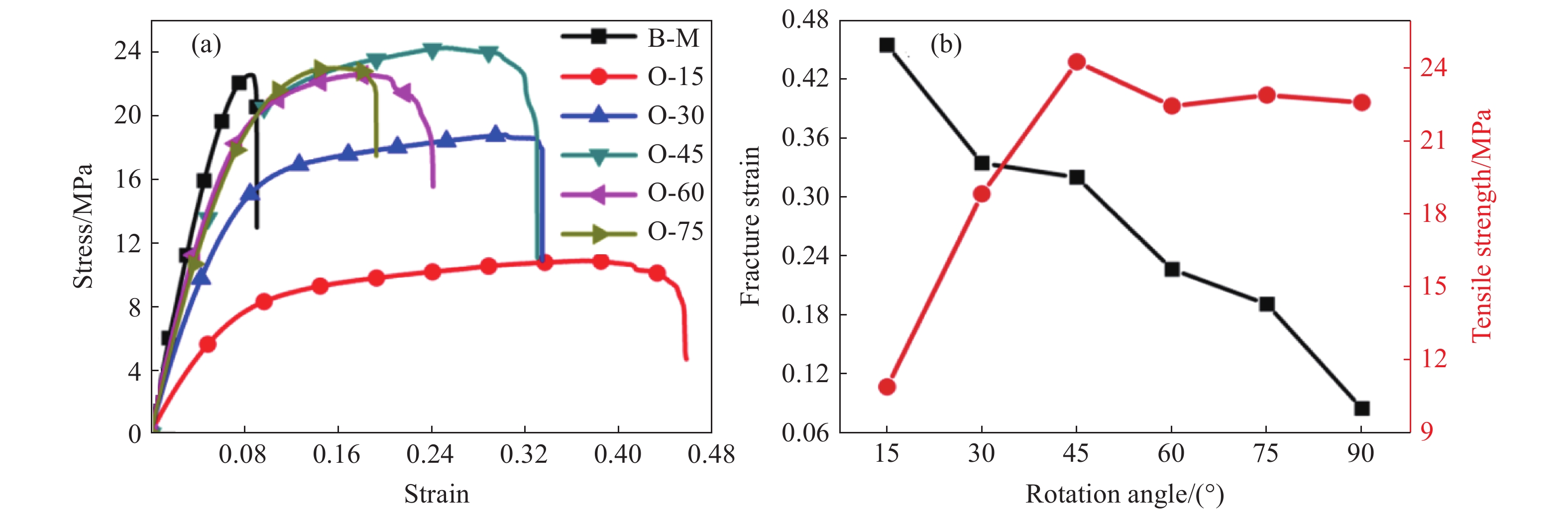

对O系列试样进行准静态拉伸实验,结果如图5(a)所示。由图可知,O系列试样的受拉过程分为3个阶段:首先复合试样进入初始拉伸的弹性阶段,随后试样表面开始出现横向裂纹,弹性段结束进入塑性阶段,此阶段横向裂纹稳定扩展,使得应力接近于平台阶段,结合电镜扫描断口形貌分析发现,主裂纹是由微裂纹扩展形成的,主裂纹的失稳扩展,表明材料进入软化断裂阶段。由图5(b)可知,对于面外优化的5种试样,随着调控角度的增大,断裂应变整体呈减小趋势,而拉伸强度初始呈线性增大趋势,当调控角超过45°时,拉伸强度趋于稳定状态,不再增大。

-

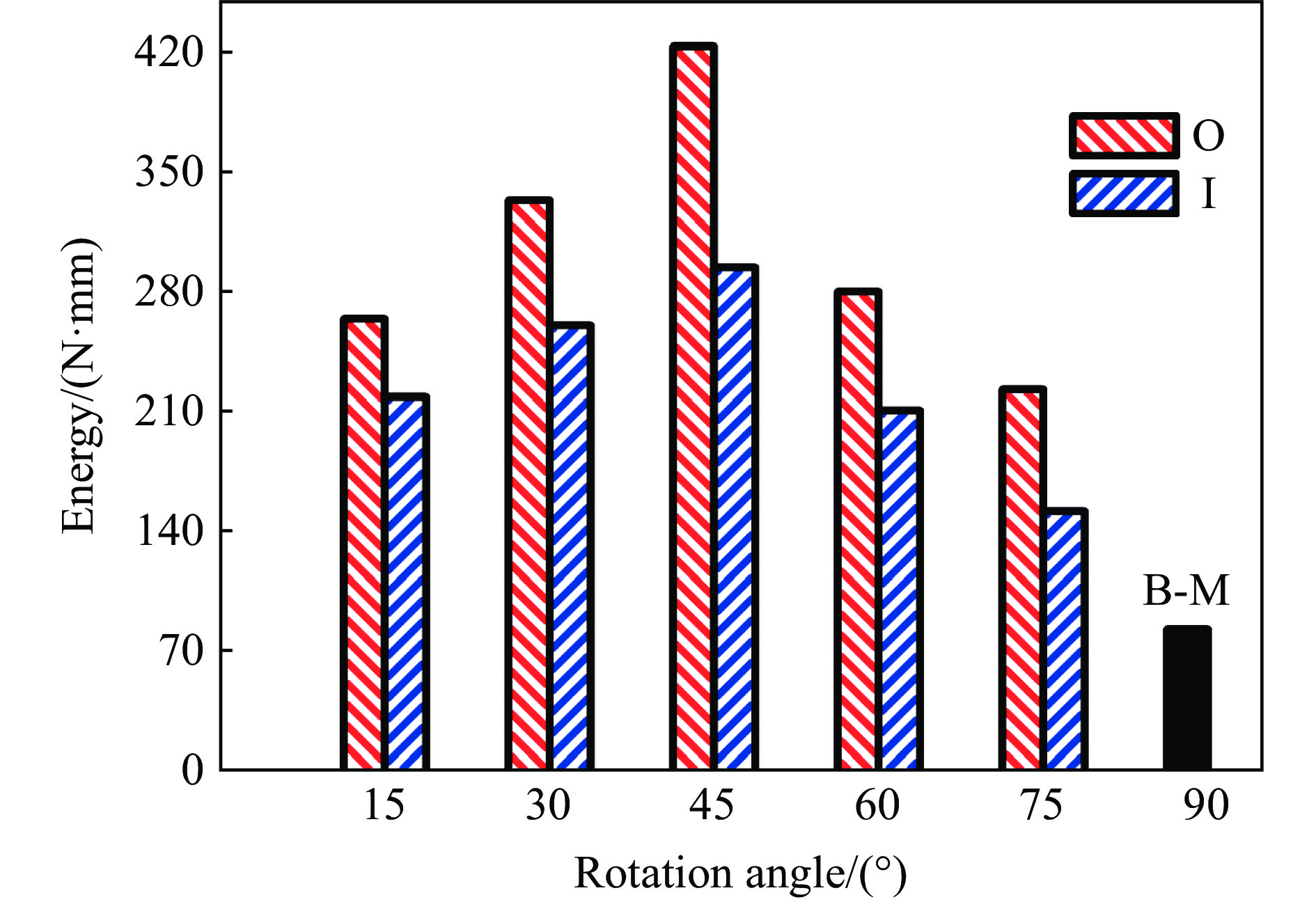

图6给出了不同试样断裂前能量耗散情况,试件断裂前的能量耗散记为W[13]

式中:F与δ分别是拉伸的力与位移。由图6可以看出,I、O两种系列试样在断裂前吸收的能量均大于B-M结构吸收的能量。在旋转同样角度的情况下,面外旋转吸收的能量大约为面内旋转时的1.2~1.4倍。在I系列试样中,I-45试样在断裂前吸收的能量最大,约为294 N·mm;在O系列试样中,O-45试样在断裂前吸收的能量最大,约为423 N·mm。由此可以看出,O-45试样的断裂韧性最高。

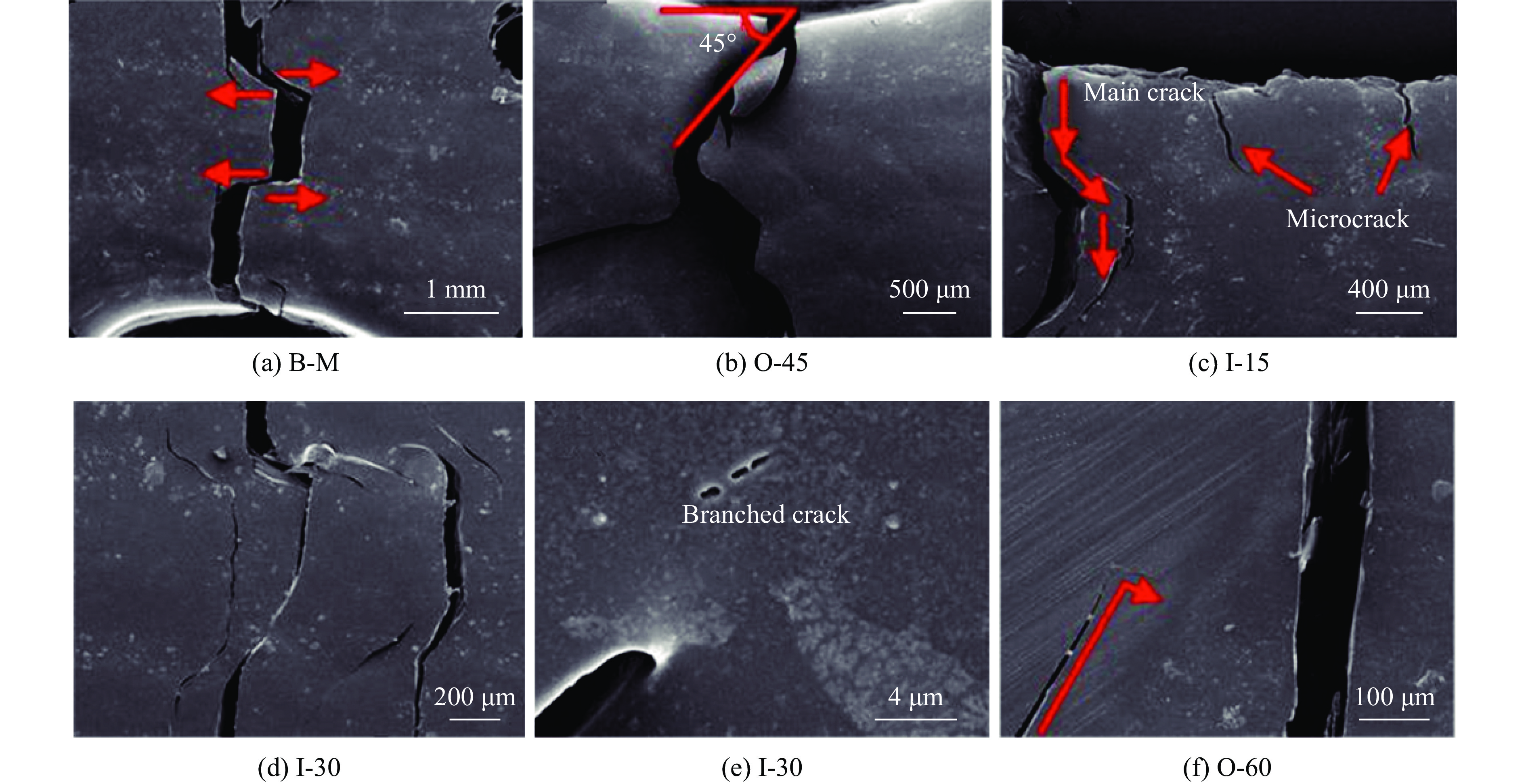

图7(a)给出了B-M试样发生断裂后的裂纹形态。从图中可以看出,发生拉伸断裂时,“砖块”会发生相对滑移,界面即软材料会受到剪切作用而发生破坏。另一方面,软硬材料之间的相互作用力超过其剪切黏结强度时,“砖块”拔出也会消耗能量。图7(b)给出了O-45试样发生断裂后的裂纹形态。从图中可以看出,试样在发生断裂时会出现与试样边界成45°的微裂纹,与结构设计时软材料的分布方向相同,微裂纹主要在软材料处产生,微裂纹产生与扩展过程中能够耗散更多的外界能量,从而增强结构的断裂韧性。图7(c)给出了I-15试样发生断裂后产生的裂纹形态。从图7(c)中可以发现,在试样发生完全失效前,试样的边界处生成3条微裂纹,随着拉伸的继续,微裂纹继续扩展,最终形成一条主裂纹,这条裂纹会导致结构的最终断裂,在主裂纹附近伴有新的微裂纹的生成。与脆性材料相比,多条微裂纹生成这一力学行为能够耗散更多的能量,缓冲结构的断裂,有效增强结构的断裂韧性。图7(d)和图7(e)给出了I-30试样发生断裂后的裂纹形态,从图中可以看出,在主裂纹附近会产生多条偏转的裂纹,裂纹产生、扩展、偏转及支裂纹的生成能够耗散外界能量,从而增强结构的韧性。图7(f)给出了O-60试样发生断裂后的侧面裂纹形态。从图中可以看出,主裂纹附近的微裂纹在扩展过程中发生偏转,这是由于裂纹扩展过程中能量逐渐减小,当剩余能量不足以穿过硬质材料时,会绕过硬材料沿着软材料继续扩展,裂纹发生偏转过程中会耗散外界能量,从而增强结构的断裂韧性。

2.1. 准静态力学性能

2.2. 能量耗散

-

借鉴贝壳珍珠层“砖墙”式微观结构,通过对微结构组合方式及优化设计,利用光固化3D打印技术制备了具有“砖墙”构型的仿贝壳珍珠层及其结构优化复合材料,探究了这类复合材料在准静态拉伸条件下的力学行为及能量耗散机理。

(1)保持胞元的边长不变,沿面外方向调控软、硬质材料的组合角度,随着角度的增大,材料韧性呈线性降低,组合角小于45°时,强度线性增大,大于45°时强度趋于稳定状态;沿面内方向改变软、硬质材料的组合角度,随着角度的增大,材料断裂应变整体呈线性降低,强度整体呈线性升高。

(2)与B-M试样相比,I、O系列试样断裂前吸收的能量均有提升,且O-45试样断裂前吸收的能量最多,即断裂韧性最好。

(3)硬质材料的拔出,微裂纹的生成、传播、合并,以及裂纹在传播过程中发生偏转等行为是这类复合材料能量耗散的主要途径。

首页

首页 登录

登录 注册

注册

下载:

下载: