-

对于大多数材料来说,强度和韧性是一对很难协调的矛盾特性,探索材料强度与韧性的优化组合机制是当前先进复合材料领域的前沿热点[1–3]。目前,很多高性能材料(如陶瓷、混凝土、碳纤维增强环氧树脂等)由于其本身固有的脆性缺陷,在服役过程中极易因局部损伤而引发灾难性破坏[4–7]。因此,寻找有效的材料设计方法,以保证其在优异强度的前提下实现力学增韧,从而避免遭受灾难性破坏,是当前该类材料亟需解决的关键难题。近年来,科学家们发现,大自然中诸多生物利用有限的天然原材料构建出了一系列具有精细层级结构的生物材料(如蜘蛛丝、骨骼、螳螂虾鳌棒),这些生物材料能够有效地调控其在外部载荷作用下的变形破坏行为,实现强度与韧性的平衡和优化组合[8–10]。在这些生物材料的启发下,研究人员采用氧化石墨烯、树脂、光聚合物等人工原材料[11–13],设计了一系列轻质、高强、高韧的仿生材料,为高性能复合材料的设计和开发提供了重要参考依据。

为进一步实现材料的强韧化设计,近期科研人员提出了组合仿生设计的新策略,即通过将多种具有优异性能的生物材料的内部微结构特征进行相互融合,获得新型仿生复合材料。例如,Wu等[14]受到螳螂虾与鲍鱼之间生存战争的启发,设计了一种融合螳螂虾鳌棒内部的Bouligand结构与鲍鱼壳内部的交错结构的新型仿生复合结构。该复合结构具有优异的抗断裂性能以及对裂纹方向不敏感的特性,断裂时形成裂纹扭转和裂纹桥接的混合断裂模式,因而具有卓越的断裂韧性。Sharma等 [15]利用3D打印技术设计并制备了一种融合鸟类羽毛的倒钩结构与蜂巢的蜂窝结构的新型复合结构,压缩与弯曲实验以及数值分析表明,该复合结构具有卓越的压缩和弯曲性能。Jia等[16]设计了多种仿生混合微结构,如,将贝壳珍珠层“砖块-砂浆”结构与骨的同心六角形晶胞结构相互融合,发现该结构除了提高强度和韧性之外,还可以更好地控制变形场、裂纹萌生位置和裂纹扩展模式,从而实现材料的强韧化设计。这些研究表明,混合仿生结构可以有效提高材料的力学性能,从而为高性能复合材料的力学设计提供新思路和优化策略。

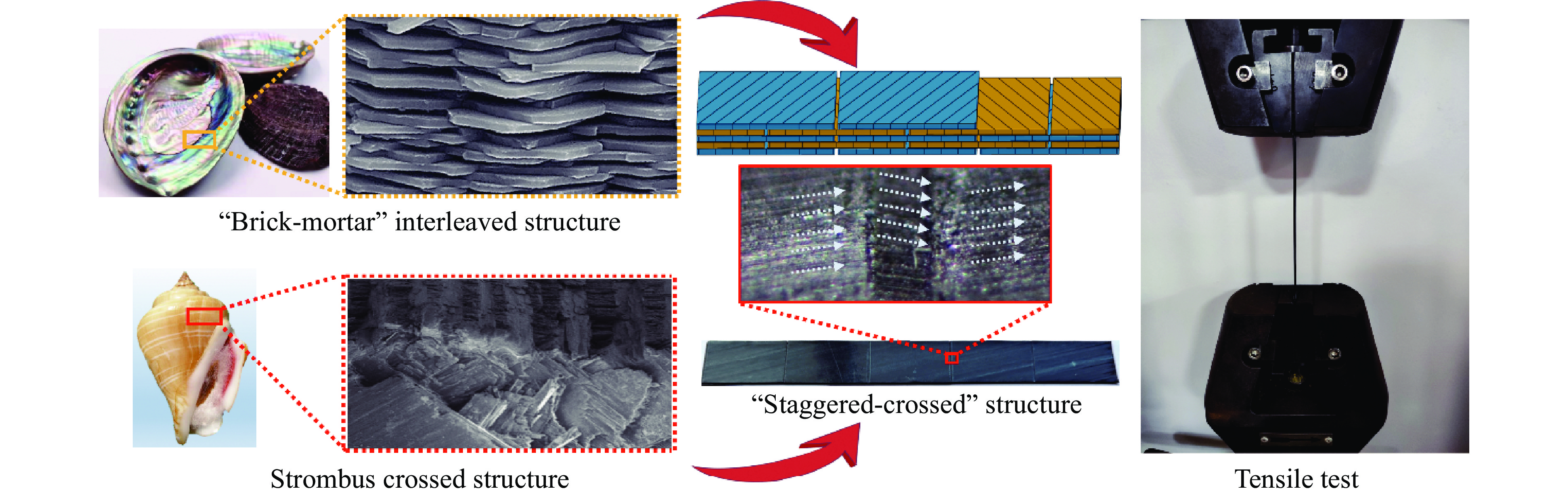

近年来,贝壳的珍珠层是一种公认的具有卓越强韧特性的天然生物材料,其内部的硬质矿物片层与柔性生物大分子形成的多级“砖块-砂浆”交错结构为解决材料强韧矛盾提供了重要方案,已成为高性能复合材料设计遵循的经典模板。实际上,除了贝壳的珍珠层之外,凤凰螺外壳也是一种具有优异力学性能的天然生物材料,是目前发现的海洋中韧性最好的贝类生物材料。研究发现,凤凰螺外壳卓越的力学性能与其内部的层级交叉结构密切相关[17],该交叉结构与贝壳珍珠层的“砖块-砂浆”结构存在显著差异。贝壳珍珠层的“砖块-砂浆”交错结构和凤凰螺的交叉结构都是经过亿万年生物进化筛选的结果,是兼顾了强度和韧性的优异选择。若将这两种具有优异力学性能但内部结构存在显著差异的生物材料进行结合,有可能获得新的强韧化机制,从而为复合材料的强韧化设计提供新的优化策略。目前,研究者已经开展了大量仿生贝壳“砖块-砂浆”交错叠层结构材料的研究[18–22],同时仿凤凰螺交叉叠层结构的研究[23–24]也不断涌现。然而,目前复合贝壳“砖块-砂浆”交错叠层结构与仿凤凰螺交叉结构的“交错-交叉”混合仿生结构研究尚未见相关报道。因此,对于融合了贝壳珍珠层的“砖块-砂浆”结构和凤凰螺的交叉结构的“交错-交叉”结构的研究十分必要。

为深入探索“交错-交叉”混合仿生结构的力学调控机制以及强韧优化策略,本研究将通过叠层固化方法,将由碳纤维预浸料制备出的凤凰螺交叉结构按照“砖块-砂浆”结构的排列方式生成“交错-交叉”混合仿生结构复合材料;进行材料强度和韧性研究,并对结构进行优化,以解决材料局部损伤和提前破坏问题,实现材料强韧化设计,希望该研究结果能为高性能复合材料的轻质强韧化设计提供有价值的优化策略。

-

碳纤维预浸料因具有强度高、密度低、可塑性好、便于加工、耐腐蚀等特点而被用来制备“交错-交叉”复合结构。本研究将碳纤维预浸料中的碳纤维增强环氧树脂复合薄层视为“砖块”,将复合薄层之间的环氧树脂视为“砂浆”。其中,“砖块”为各向异性材料,“砂浆”为各向同性材料。

本研究制备的样品的原材料为单向碳纤维/环氧树脂预浸料(型号:T300,碳纤维与环氧树脂的质量比为40∶60,威海光威集团有限公司生产)。制备样品前,将单向碳纤维预浸料从低于0 ℃的冷库中取出,在室温下密封解冻,解冻时间不少于6 h。在制备过程中,首先,将有一定取向的单层碳纤维预浸料切割成40 mm×20 mm的长方形(单层厚度0.2 mm);然后,根据图1中的铺层方式和铺层规律对切割后的长方形薄片进行堆叠,获得尺寸为200 mm×20 mm×1 mm的复合材料样品;最后,样品经模压真空消泡后在烘箱中固化。样品放置在烤箱中固化,烘箱温度以5 ℃/min的升温速率从室温提升至120 ℃,样品在120 ℃下保持120 min,随后自然冷却至60 ℃脱模。每个样品均采用相同的制作工艺,每种铺层方式(共5种,交叉角分别为0°、1°、3°、5°和7°。当交叉角为0°时,“交错-交叉”结构便为“砖块-砂浆”交错结构)各准备4个样品进行性能测试。

-

室温条件下,在材料力学性能试验机(型号:TCS-2000-GDL)上进行样品的拉伸性能测试。力学试验的测试标准采用GB/T3354—2014定纤维增强聚合物基复合材料拉伸性能试验方法(加载速率为1 mm/min)。

-

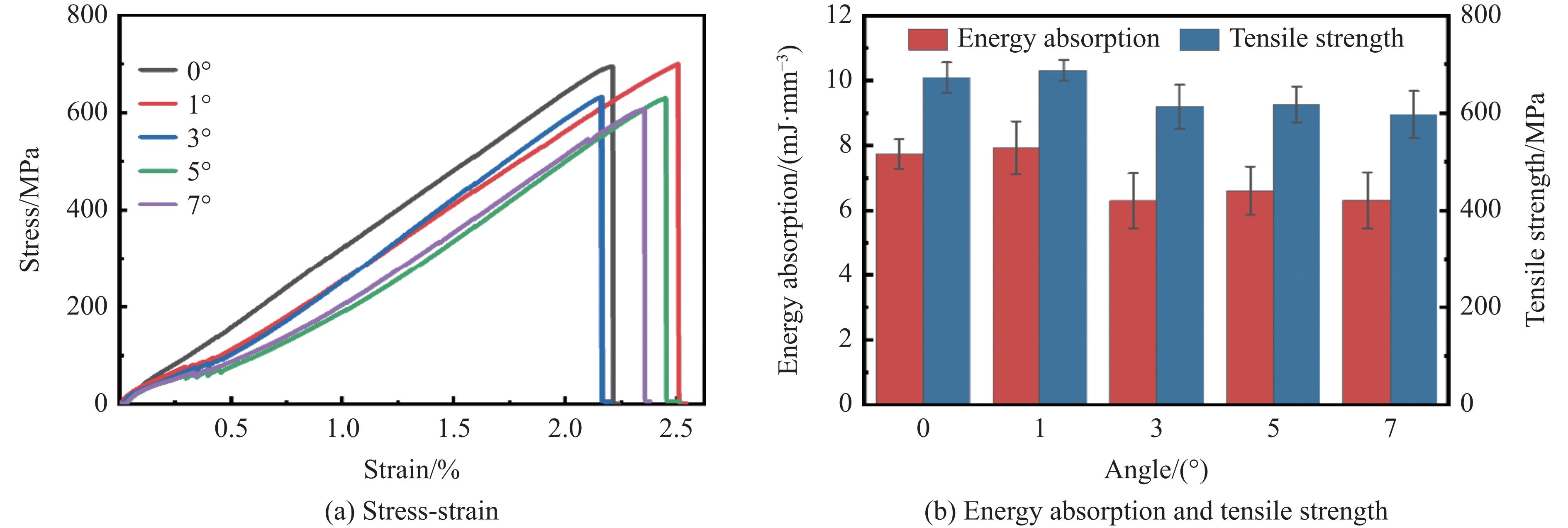

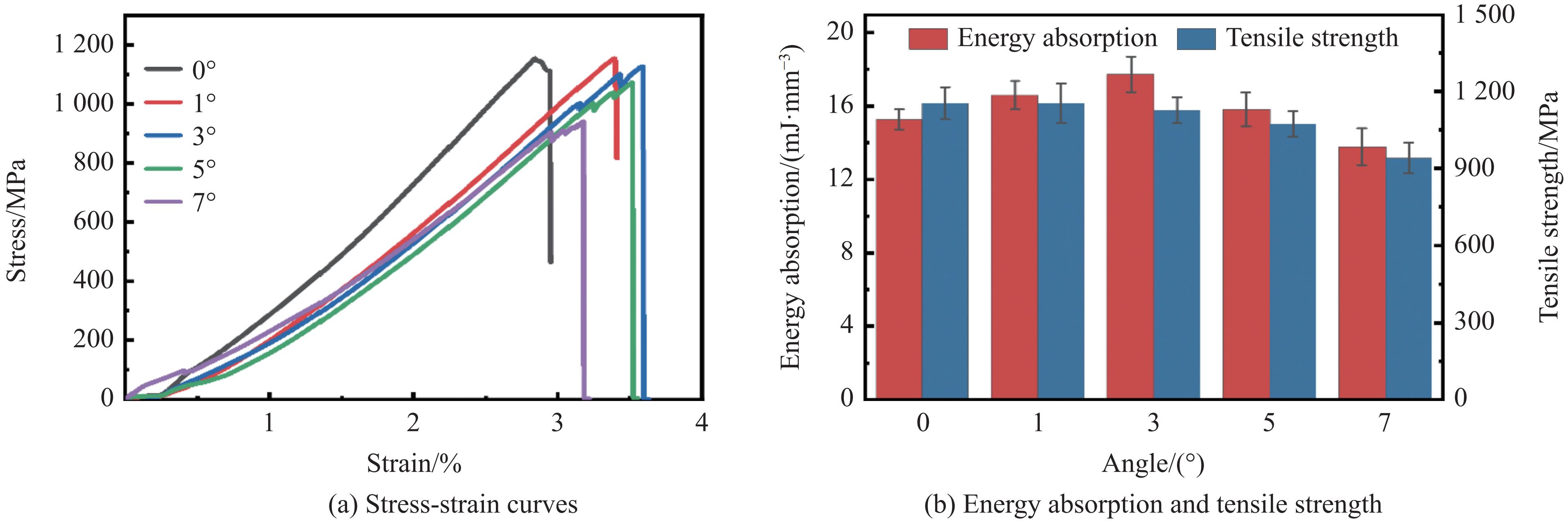

力学实验测试结果如图2所示。由图2可知,在强度方面,交叉角为1°样品的强度(687.2 MPa)比0°样品的强度(672.5 MPa)提升了2.2%。在吸能方面,1°样品的吸能(7.9 mJ/mm3)比0°样品的吸能(7.7 mJ/mm3)提升了2.6%。交叉角为3°、5°和7°的样品在强度和吸能方面的性能均低于0°样品的相应性能,即“交错-交叉”复合结构普遍未展现预想的协同效应。为明确该复合结构未发挥协同效应的内在原因,为材料力学设计提供可借鉴的优化策略,对上述实验现象进行了进一步的分析。

-

为揭示“交错-交叉”复合结构的变形破坏行为的关键力学影响机制,分析了复合结构内部的全场变形信息。基于“交错-交叉”复合结构特征,建立了相应的有限元模型(模型的几何特征如图1所示),并采用ABAQUS软件对该模型的力学行为进行分析。表1列出了模拟过程中核心材料的力学参数,其中 E1、E2、E3为“砖块”的弹性模量,G12、G13、G23为“砖块”的剪切模量,μ12、μ13、μ23为砖块的泊松比,E为“砂浆”的弹性模量,μ为“砂浆”的泊松比。

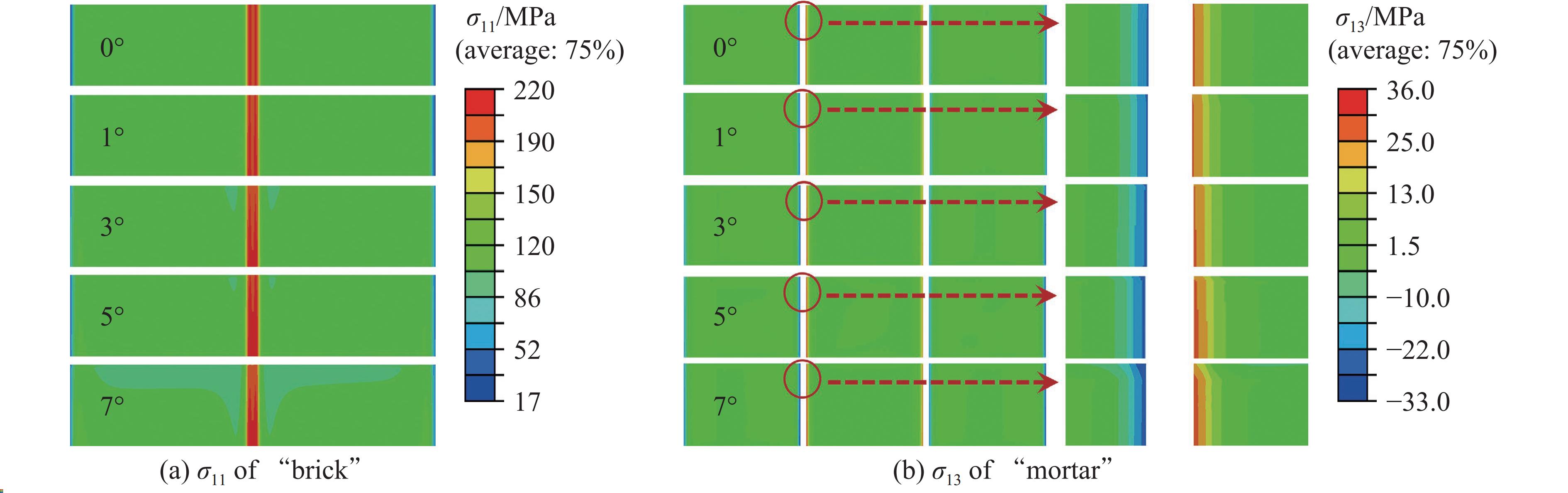

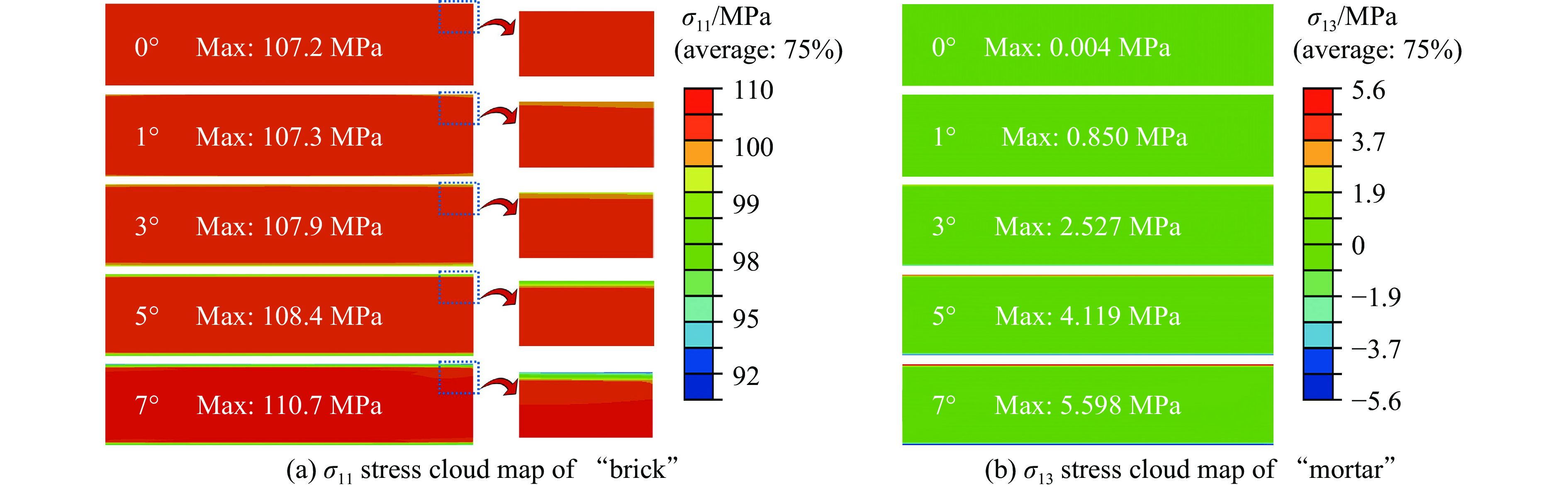

在有限元模拟过程中,“砖块”的长、宽、厚比例与实验保持一致,1、2、3分别代表沿试件的长、宽和厚度方向,“砖块”和“砂浆”的厚度比为10∶1。模型的约束条件为:左端固定,右端施加100 MPa的拉伸载荷。相关分析结果如图3所示。σ11、σ22、σ33分别代表1、2、3方向上的正应力,σ12、σ23、σ13分别代表23平面沿2方向、13平面沿3方向、23平面沿3方向的剪应力。

模拟分析中发现,由于σ12、σ23、σ22、σ33的数值比σ11和σ13小1~2个量级(例如:σ12、σ22、σ23、σ33的最大值分别为4.9、3.1、9.2、5.9 MPa,相对于σ11(222.4 MPa)和σ13(36.2 MPa)可以忽略。根据剪应力的对称性(σ12=σ21、σ13=σ31、σ23=σ32),只需分析σ11和σ13即可。由于应力主要由“砖块”承担,剪应力主要由“砂浆”承担,因此,在有限元数值模拟中仅提取“砖块”σ11和“砂浆”σ13的全场分布情况。

在强度方面,由图3中“砂浆”层内σ13应力云图可知,随着交叉角的增大,“砂浆”边缘处的应力逐渐增大,出现局部应力集中,进一步发展将引发“交错-交叉”复合结构的破坏失效。因此,“交错-交叉”复合结构的强度随交叉角的增加而下降。

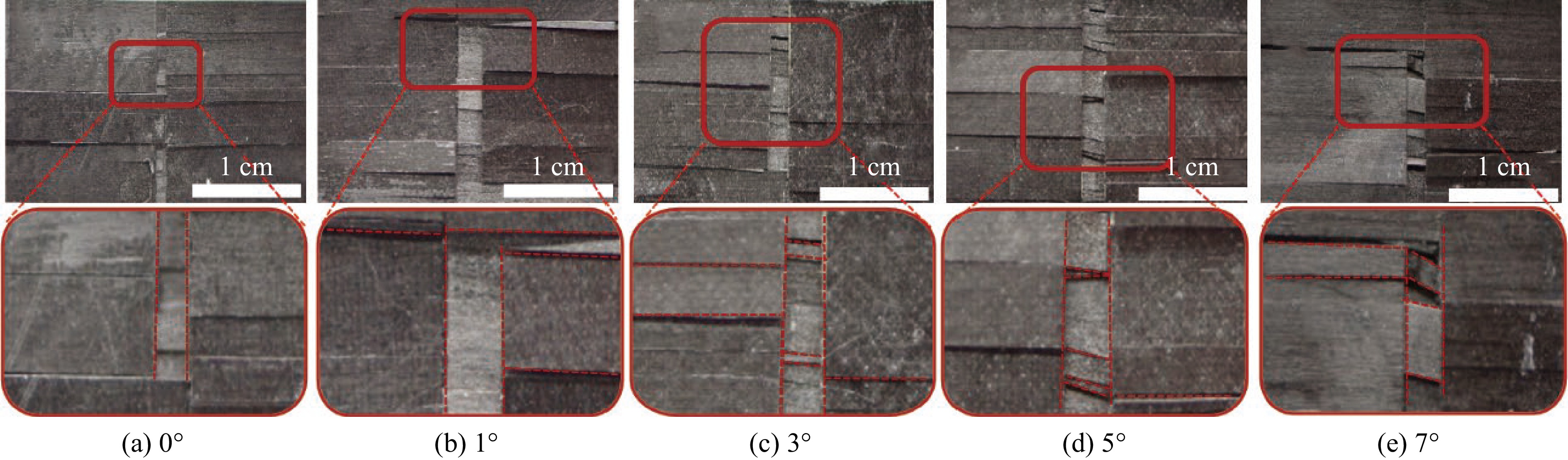

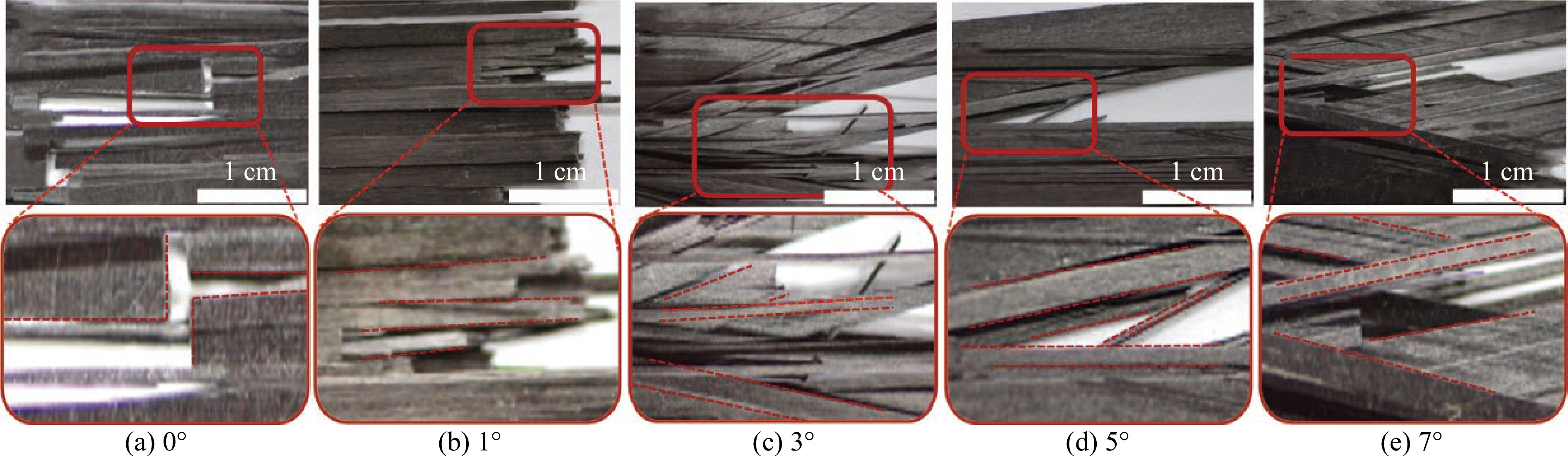

图4显示了不同样品在断裂后的断面形貌,可直观地看出,“交错-交叉”复合结构是拔出破坏,即由“砂浆”剪切破坏导致的整体结构断裂破坏。

在吸能方面,由于σ12、σ23、σ22、σ33比σ11和σ13小,其对整体结构的吸能贡献较小;由于在断裂位置处“砂浆”的剪应力均达损伤临界值,且断裂处搭接相邻两层“砖块”的“砂浆”面积相同,因此,不同样品“砂浆”的吸能基本相同,所以整体结构的吸能变化趋势与“砖块”因σ11所引起的能量吸收密切相关。

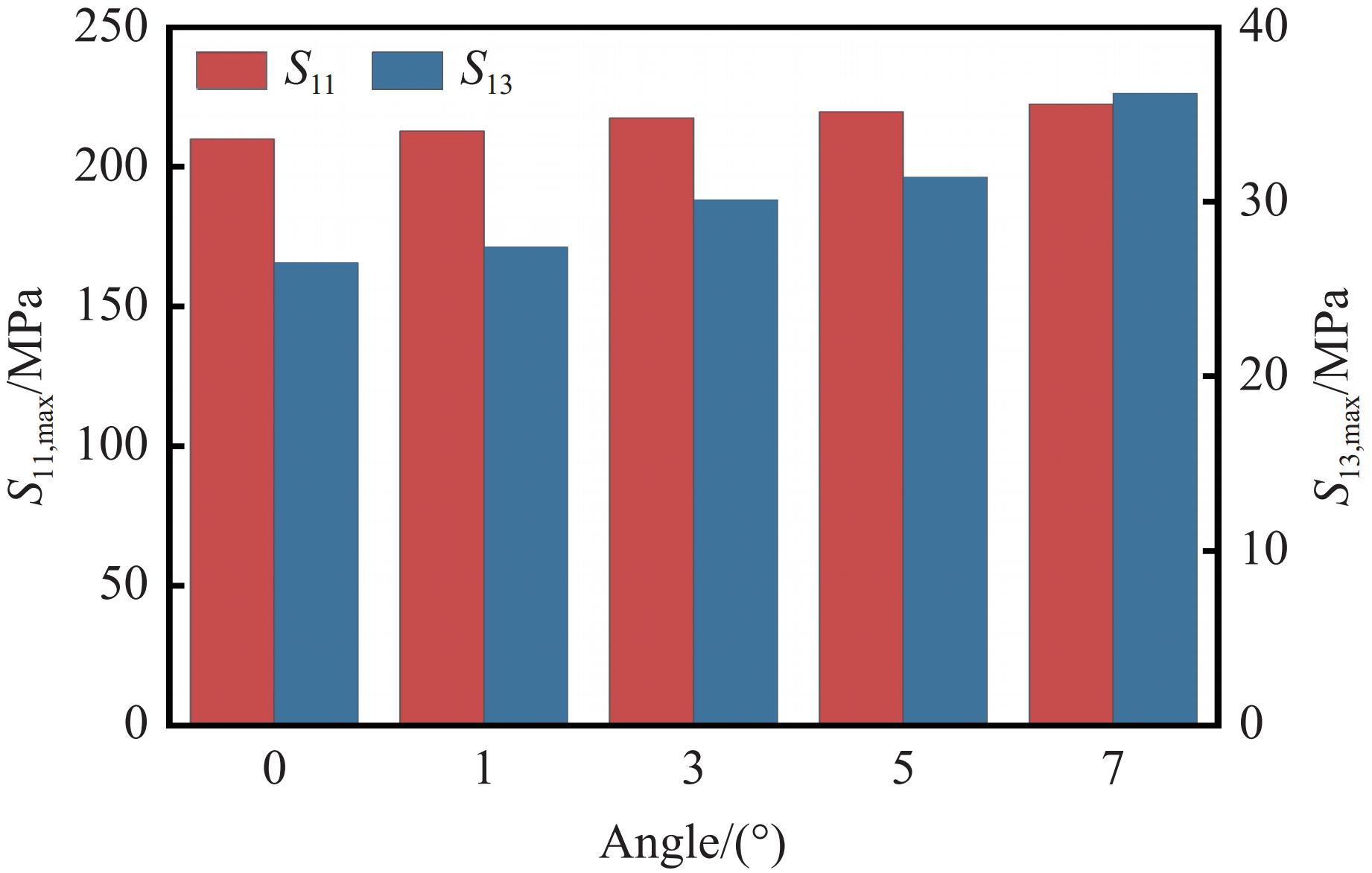

为此,将“交错-交叉”复合结构在相同外部荷载作用下的“砖块”正应力峰值和“砂浆”剪应力峰值进行统计,结果如图5所示。从图5可以看出,随着交叉角的增加,“砂浆”中的剪应力峰值逐渐增大,样品越容易发生剪切破坏。因此,其强度随交叉角的增加而逐渐降低,与实验结果一致。由于实验材料相同,所以,不同样品中“砂浆”的剪应力所对应的极限值是相同的。结合图5可以发现,当“砂浆”的σ13均达到同一极限值时,随着交叉角的增加,正应力峰值将会呈现出逐渐下降的变化趋势。这可能就是各样品的整体吸能随交叉角增加逐渐降低的重要原因。

综上所述,“交错-交叉”复合结构的力学性能相比于单一的“交错”叠层结构并未得到大幅提升。随着交叉角的增大,其强度和韧性都逐渐下降,且都低于“交错”叠层结构,其原因可能是由于横向的“砖块”与“砖块”之间存在间隙,间隙使“砂浆”产生更多边缘,易在“砂浆”边缘形成局部应力集中,导致材料提前破坏。因此,尽管贝壳珍珠层的“交错”结构和凤凰螺的“交叉”结构都表现出优异的力学性能,但是两者内部的微观结构存在显著差异,将两者混合会在局部位置引发应力集中,不利于材料的增强和增韧。混合仿生设计必须克服应力集中问题才能够发挥两者的协同效应。

目前,关于仿生贝壳的“交错”结构已有大量研究,并被充分证明 “交错”结构在材料强韧方面的优势,然而,“交叉”结构在材料强韧方面的研究相对较少。最近,Zhang等[24]的研究发现,“交叉”结构能显著提升材料的韧性,但是,其强度却急剧下降。然而,本研究结果表明,“交叉”结构的强度并未发生急剧下降。相对于文献[24]中的大交叉角(45°),本研究中的交叉角很小,因此,初步判断小交叉角不会导致材料强度的急剧下降,能够发挥增韧作用。

为进一步分析“交错-交叉”复合结构不利于材料强韧的内在原因,开展了小角度“交叉”结构的力学行为研究,探索“交错-交叉”复合结构未能实现材料强韧的力学原因。

-

采用与1.1节相同的材料制备工艺和拉伸性能测试方法,制备小角度(交叉角分别为0°、1°、3°、5°和7°)、无横向间隙的交叉结构样品,即连续交叉结构样品。将单层碳纤维预浸料切割成200 mm×20 mm×0.2 mm的大尺寸长方形,并堆叠成尺寸为200 mm×20 mm×1 mm的复合材料样品。下面将分析和探究小角度“交叉”结构对材料力学性能的影响机制。力学测试结果如图6所示。

由图6可知,在强度方面,连续交叉结构的强度随交叉角的增大而逐渐减小,且在交叉角较小时,强度下降并不明显(当内部交叉角由0°逐渐增加到3°时,其强度由

1153.4 MPa减小至1126.6 MPa,仅减少2.3%)。在吸能方面,随着交叉角的增大,连续交叉结构的吸能先增大后减小。当交叉角为3°时,样品的吸能达到了最大值(17.7 mJ/mm3),比0°样品的吸能(15.3 mJ/mm3)提升了15.7%,即在交叉角较小,随着交叉角的增大,材料能够在强度不发生明显下降的情况下,提升吸能性能。以下将对交叉角较小情况下材料的吸能情况做进一步分析。与2.1节类似,采用有限元法分析,相关材料参数同表1。“交叉”结构的有限元分析结果如图7所示。

同样地,由于σ12、σ23、σ22和σ33远小于σ11和σ13,因此,只关注“砖块”的σ11和“砂浆”的σ13的分布规律。研究发现,连续交叉结构断裂时“砖块”和“砂浆”都会发生断裂破坏,如图8所示。此外,图7还显示,“砂浆”所承载的力非常小(“砂浆”的σ13最大值仅为5.598 MPa,“砖块”的σ11最大值为110 MPa,因此,“砖块”断裂主导连续交叉结构的破坏,是影响材料强度的主要因素。

在强度方面,由图7可知,随着交叉角的增大,σ11应力峰值逐渐增大,但变化幅度不明显(0°样品σ11的峰值为107.2 MPa,而7°样品σ11的峰值为110.7 MPa)。这说明在模拟分析中,连续交叉结构的强度随交叉角的增大而减小,该结论与实验现象一致,即在小角度情况下,随着交叉角的增大,强度并不会大幅度下降。

在吸能方面,由图7的σ11分布放大图可知,随着交叉角的增大,σ11分布的不均匀程度逐渐加剧,导致整体材料在破坏时不是一次性脆断,而是渐进损伤破坏。在图6(a)中,3°、5°和7°样品的应力-应变曲线表现出阶段性连续攀升的现象,结合图8的裂纹偏转现象可知,试样发生了渐进损伤破坏,形成了延迟整体结构断裂失效的强韧机制。通过实验发现,1°、3°和5°样品均比0°样品的吸能高,说明小角度交叉结构能够在提高材料吸能的同时,避免材料的脆性破坏。从图8中还可以看出,0°样品在破坏时并未发生裂纹偏转,断口整齐,主要发生了层内破坏,未出现层间分层破坏现象。随着交叉角的增大,裂纹的偏转逐渐增大,层间分层破坏逐渐显现。在3°、5°和7°样品中,可从局部放大图像中看到大量的层间分层破坏和裂纹偏转现象,这些破坏都会吸收能量,从而提升材料的韧性。需要说明的是,有限元分析发现,σ33、σ23等应力远小于σ11、σ13,因而,σ33、σ23等应力引起的裂纹偏转和分层破坏对样品的吸能贡献不大。因此,可不考虑σ33、σ23等应力。然而,随着交叉角的进一步增大,样品强度将会下降,导致吸能逐渐降低,这可能就是5°和7°样品的吸能相较于3°样品出现小幅度下降的重要原因。

综上研究发现,相较于0°样品,交叉角为1°和3°的样品的整体吸能增加,其强度的减小幅度非常微小,表明“交叉”结构能够在保证材料强度的同时实现增韧,即“交叉”结构对于实现材料的强韧化设计具有积极意义。在仿生复合材料设计中,简单组合“交错”和“交叉”这两种结构会在复合结构内部引发显著的局部应力集中,导致复合结构的力学性能下降。本研究揭示的小交叉角对连续交叉结构性能的影响机制将有助于仿生材料内部的交叉结构力学设计,从而满足不同的工程应用对材料的需求。

-

针对由贝壳珍珠层“交错”叠层结构和凤凰螺“交叉”叠层结构复合而成的“交错-交叉”结构,研究了其变形破坏的力学调控机制,通过力学拉伸实验、有限元分析以及材料损伤破坏模式的微观表征,揭示了“交错”、“交叉”以及“交错-交叉”复合结构在材料强韧化设计中的优势和不足,得到以下结论。

(1) 随着交叉角的增大,“交叉-交错”复合结构的强度和吸能均出现下降趋势,其损伤破坏的原因是:试件在拉伸过程中,“砂浆”边缘处出现了显著的局部应力集中,因此,未经精心设计的“交错-交叉”复合结构将无法实现材料的强韧化目标。

(2) 在小交叉角情况下,由连续纤维形成的“交叉”结构能够保证材料强度几乎不变的前提下,实现韧性的显著提高。实验结果显示,3°样品的强度比0°样品的强度仅下降2.3%,但吸能却提升了15.6%。因此,“交错-交叉”复合结构的性能劣化并不能简单归因于“交叉”结构。

(3) 通过对由连续纤维形成的“交叉”结构的变形破坏行为分析发现,其失效主要是由“砖块”断裂引起的,材料内部产生更多的裂纹偏转和分层破坏,脆性破坏得以避免,从而保证材料能够保持较高水平的强度和优异的韧性。本研究将为新型复合材料的强韧化设计提供有益参考。

基于珍珠层和凤凰螺内部结构的混合仿生设计

Hybrid Bionic Design Based on the Internal Structures of Nacre and Strombus Gigas Shell

-

摘要: 融合多种生物材料内部结构的混合仿生结构设计是近年来兴起的一种材料强韧化设计新策略。采用碳纤维增强环氧树脂设计了一种由贝壳珍珠层“交错”结构和凤凰螺“交叉”结构融合而成的新型“交错-交叉”复合结构材料。实验和理论研究发现,珍珠层“交错”结构和凤凰螺“交叉”结构在内部载荷传递和应力分布调控方面存在显著差异,将两者进行简单混合将会导致局部应力集中,进而使材料性能劣化。通过优化该复合结构,提出了一种新型小角度连续纤维“交叉”叠层仿生结构,该结构能够优化材料内部的全场应力分布、抑制局部应力集中,形成延迟整体结构断裂失效的强韧化机制,有效解决材料性能的劣化问题。该研究结果有望为解决材料的强韧矛盾提供有益参考。Abstract: Hybrid biomimetic structure design, which integrates the internal structure of a variety of biomaterials, is a new strategy for strengthening and toughening materials in recent years. In this work, carbon fiber reinforced epoxy resin was used to design a new type of “staggered-crossed” composite structure material, which is composed of the “interleaved” structure of nacre shell and the “crossed” structure of strombus shell. Through experimental and theoretical research, it was found that there is a significant difference between the “interleaved” structure of nacre and the “crossed” structure of strombus in the internal load transfer and stress distribution regulation. A simple hybrid mix of the two will produce adverse factors such as local stress concentration and lead to material performance degradation. On this basis, a new type of small angle continuous fiber “crossed” layered biomimetic structure was proposed by further optimizing the composite structure. This structure can optimize the full field stress distribution inside the material, suppress local stress concentration, and form a toughening mechanism that delays the overall structural fracture failure, effectively solving the problem of material performance degradation. The research results are expected to provide a useful reference for solving the contradiction between strength and toughness of materials.

-

-

表 1 ABAQUS有限元模拟的相关力学参数

Table 1. ABAQUS finite element simulation related mechanical parameters

E1/GPa E2/GPa E3/GPa G12/GPa G13/GPa G23/GPa 41 3.4 3.4 3.6 3.6 2.5 μ12 μ13 μ23 E/GPa μ 0.03 0.03 0.23 3.5 0.25 -

[1] RITCHIE R O. The conflicts between strength and toughness [J]. Nature Materials, 2011, 10(11): 817–822. doi: 10.1038/nmat3115 [2] SHU C Q, YAO Z J, TAO X W, et al. Biomimetic micro-laminated structure endows cermet with excellent strength and toughness using CoCrCuFeNi as infiltration layers [J]. Ceramics International, 2023, 49(24): 39875–39885. doi: 10.1016/j.ceramint.2023.09.201 [3] SHIRVANIMOGHADDAM K, BAlAJI K V, YADAV R, et al. Balancing the toughness and strength in polypropylene composites [J]. Composites Part B:Engineering, 2021, 223(15): 1–33. [4] 张菡英, 刘明. 碳纤维复合材料的发展及应用 [J]. 工程塑料应用, 2015, 43(11): 132–135. doi: 10.3969/j.issn.1001-3539.2015.11.030 ZHANG H Y, LIU M. Development and applications of carbon fiber reinforced polymer [J]. Engineering Plastics Applications, 2015, 43(11): 132–135. doi: 10.3969/j.issn.1001-3539.2015.11.030 [5] CANGIANO S, PLIZZARI G A. Fatigue behavior of fiber reinforced concrete: comparison between material and structural response [J]. Springer Netherlands, 2000, 122: 103652. [6] FRIEDRICH L F, COLPO A B, KOSTESKI L E, et al. A novel peridynamic approach for fracture analysis of quasi-brittle materials [J]. International Journal of Mechanical Sciences, 2022, 227: 107445. doi: 10.1016/j.ijmecsci.2022.107445 [7] VASILIEV V, LURIE S, SOLYAEV Y. New approach to failure of pre-cracked brittle materials based on regularized solutions of strain gradient elasticity [J]. Engineering Fracture Mechanics, 2021, 258: 108080. doi: 10.1016/j.engfracmech.2021.108080 [8] ESPINOSA H D, RIM J E, BARTHELAT F, et al. Merger of structure and material in nacre and bone-perspectives on de novo biomimetic materials [J]. Progress in Materials Science, 2009, 54(8): 1059–1100. doi: 10.1016/j.pmatsci.2009.05.001 [9] AVILA K E, KUECHEMANN S, ALHAFEZ I A, et al. Nanoscratching of metallic glasses: an atomistic study [J]. Tribology International, 2019, 139: 1–11. doi: 10.1016/j.triboint.2019.06.017 [10] ABDALLAH G, NGO T D, TRAN P. Three-dimensional Voronoi model of a nacre-mimetic composite structure under impulsive loading [J]. Composite Structures, 2016, 153: 278–296. doi: 10.1016/j.compstruct.2016.06.020 [11] WAN S J, Hu H, PENG J S, et al. Nacre-inspired integrated strong and tough reduced graphene oxide-poly (acrylic acid) nanocomposites [J]. Nanoscale, 2016, 8(10): 5649–5656. doi: 10.1039/C6NR00562D [12] DIMAS L S, BRATZEL G H, EYLON I, et al. Tough composites inspired by mineralized natural materials: computation, 3D printing, and testing [J]. Advanced Functional Materials, 2013, 23(36): 4629–4638. doi: 10.1002/adfm.201300215 [13] SCHILLINGER D , RUESS M . The finite cell method: a review in the context of higher-order structural analysis of CAD and image-based geometric models [J]. Archives of Computational Methods in Engineering, 2015, 22(3): 391−455. [14] WU K J, SONG Z Q, ZHANG S S, et al. Discontinuous fibrous bouligand architecture enabling formidable fracture resistance with crack orientation insensitivity [J]. Proceedings of the National Academy of Sciences of the United States of America, 2020, 117(27): 15465–15472. [15] SHARMA D, HIREMATH S S. Compressive and flexural properties of the novel lightweight tailored bio-inspired structures [J]. Thin-Walled Structures, 2022, 174: 109169. doi: 10.1016/j.tws.2022.109169 [16] JIA Z , YU Y, HOU S, et al. Si-biomimetic architected materials with improved dynamic performance [J]. Journal of the Mechanics and Physics of Solids, 2019, 125: 178−197. [17] DIPETTE S, URAL A, SANTHANAM S. Analysis of toughening mechanisms in the Strombus gigas shell [J]. Journal of the Mechanical Behavior of Biomedical Materials, 2015, 48: 200–209. doi: 10.1016/j.jmbbm.2015.04.011 [18] 刘英志, 雷建银, 王志华. 冲击载荷下仿贝壳砖泥结构的动态响应 [J]. 高压物理学报, 2022, 36(1): 125–133. LIU Y Z, LEI J Y, WANG Z H. Dynamic response of narce-like brick and mortar structure under impact load [J]. Chinese Journal of High Pressure Physics, 2022, 36(1): 125–133. [19] NAVEEN J, JAWAID M, GOH K L, et al. Advancement in graphene-based materials and their nacre inspired composites for armour applications—a review [J]. Nanomaterials, 2021, 11(5): 1239. doi: 10.3390/nano11051239 [20] 张学骜, 王建方, 吴文健, 等. 贝壳珍珠层生物矿化及其对仿生材料的启示 [J]. 无机材料学报, 2006, 21(2): 257–266. doi: 10.3321/j.issn:1000-324X.2006.02.001 ZHANG X A, WANG J F, WU W J, et al. Advances in biomineralization of nacreous layer and its inspiration for biomimetic materials [J]. Journal of Inorganic Materials, 2006, 21(2): 257–266. doi: 10.3321/j.issn:1000-324X.2006.02.001 [21] CHEN S M, GAO H L, SUN X H, et al. Superior biomimetic nacreous bulk nanocomposites by a multiscale soft-rigid dual-network interfacial design strategy [J]. Matter, 2019, 1(2): 412–427. doi: 10.1016/j.matt.2019.03.012 [22] 孙娜, 吴俊涛, 江雷. 贝壳珍珠层及其仿生材料的研究进展 [J]. 高等学校化学学报, 2011, 32(10): 2231–2239. SUN N, WU J T, JIANG L. Research progress of nacre and biomimetic synthesis of nacre-like materials [J]. Chemical Journal of Chinese Universities, 2011, 32(10): 2231–2239. [23] LIU S , LUAN Y , Zhou Z , et al. Hierarchical structure design of Strombus gigas shell inspired laminated artificial composites and the mechanical performance optimization strategy [J]. Mechanics of Advanced Materials and Structures, 2023, 30(12): 2495–2505. [24] ZHANG G L, PENG J B, LUAN Y B et al. Improved mechanical performance of Strombus gigas shell inspired artificial composites by regulating the laminated structure and interface bonding [J]. Mechanics of Advanced Materials and Structures, 2024, 31(22): 5692−5700. doi: 10.1080/15376494.2023.2218846 -

首页

首页 登录

登录 注册

注册

下载:

下载: