-

现代化海军作为维护国家海洋权益与领土完整的重要支撑,其舰船防护性能受到各国的广泛关注。水下兵器如鱼雷等在击中船体时会产生巨大的冲击波和气泡载荷,其威力远大于空中爆炸[1–3],因此,针对舰船结构的抗爆性能研究具有重要意义。随着防护材料的发展,具有高比模量、高比强度、耐腐蚀等优异性能的碳纤维增强复合材料(carbon fiber-reinforced polymer,CFRP)被广泛应用于舰船防护等多个领域[4–8],如瑞典皇家海军王牌舰艇之一“维斯比”级护卫舰就采用了大量的CFRP夹层板[9]。

关于CFRP对结构抗爆性能的影响,国内外学者开展了一系列理论分析和实验探索。Langdon等[10–12]对铝合金/纤维层合板在爆炸载荷下的结构变形破坏进行了实验研究,发现层合板主要产生纤维层断裂、层间脱粘、金属层开裂等破坏,在此基础上,分析了不同厚度及铺层方式下金属/纤维层合板的变形失效模式,获得了厚度对结构承载能力的影响规律;Karagiozova等[13]从材料参数角度出发,通过数值仿真对局部爆炸载荷冲击下金属/纤维层合板的响应进行了研究,认为结构变形对载荷的空间分布更加敏感。

在水下爆炸方面,针对金属/纤维层合板的研究大多仅考虑冲击波载荷[14–15],然而,水下爆炸过程中气泡载荷不容忽视[16]。为此,本研究采用任意拉格朗日-欧拉(arbitrary Lagrangian-Eulerian,ALE)方法,对金属/CFRP复合层合板在水下爆炸冲击波与气泡载荷的共同作用下的结构响应进行分析。在等面密度条件下,设计不同铺层方式的钢-CFRP层合板,建立水下爆炸载荷作用下层合板的三维数值模型,从结构响应和能量吸收两方面讨论层合板的抗爆性能,并对性能最佳的结构形式进行厚度优化,进一步提升结构的抗爆性能。

-

水下爆炸会产生巨大的冲击波压力,多采用经验公式描述。在起爆后的初始阶段,冲击波压力p随时间t呈指数衰减,其表达式[17]为

式中:

$ {p}_{\mathrm{m}} $ 为冲击波峰值压力,$ \theta $ 为时间衰减常数。$ {p}_{\mathrm{m}} $ (单位MPa)的表达式[17]为式中:

$ W $ 为装药质量;$ h $ 为爆距,即装药球心至测点位置的距离;$ {R}_{0} $ 为装药半径。 -

在气泡运动理论模型中,流场为不可压缩、无黏且无旋。对于球对称气泡,Plesset[18]通过对连续方程积分得到了径向速度场,由此建立了RP方程

式中:

$ {\rho }_{0} $ 为液体密度,R、$ \dot{R} $ 、$ \ddot{R} $ 分别为气泡半径及其变化速度和加速度,$ {p}_{R} $ 、$ {p}_{\mathrm{e}} $ 分别为气泡内、外压强。进一步考虑流体黏性和表面张力,对RP方程进行修正,得到[19]

式中:

$ \sigma $ 为表面张力系数,$ \mu $ 为流体黏性。气泡数值模型的基础是Laplace方程和Bernoulli方程[20]

式中:

$ \varphi $ 为流场速度势,u为流场速度,ρ为密度:$ g $ 为重力加速度,z为位置矢量的垂直分量,$ {p}_{\mathrm{\infty }} $ 为无穷远处的静水压力。两者必须满足对应的边界条件,即控制方程[20]

式中:r为位置矢量,

$ {{{\boldsymbol{u}}}}_{\mathrm{s}} $ 为速度矢量,n为结构单位法向量。在动力学中气泡表面满足边界两侧压力相等的条件,并且认为气体压力只与气泡的初始状态及体积有关,由此给出气泡的状态方程[20]

式中:

$ {p}_{\mathrm{a}} $ 、$ {p}_{\mathrm{b}} $ 、$ {p}_{0} $ 分别为气泡的内部压力、饱和蒸汽压以及初始压力,$ \lambda $ 为气体的比热率,v为体积,V0为初始体积。 -

在数值仿真过程中,涉及的材料包括RDX炸药、水、空气、Q235钢和CFRP,以下将分别列出各材料的模型、状态方程及其主要参数。

RDX炸药采用High-Explosive-Burn高能炸药模型和JWL状态方程描述,主要参数见表1[21],其中: D为炸药爆轰速度,pCJ为波阵面压力,e为单位体积内能,A、B、R1、R2和ω为JWL状态方程参数。

空气采用Null材料模型和Linear-Polynomial线性多项式状态方程描述,主要参数见表2[22],其中:C0~C5为线性多项式状态方程参数。

水采用Null空材料模型和Grüneisen状态方程描述,主要参数见表3[23],其中:c为声速,v0为初始相对体积,S1、S2、S3、γ0为Grüneisen状态方程相关参数。

层合板的金属层选用Q235钢,采用Plastic-Kinematic材料模型描述,主要参数见表4[22],其中:E为杨氏模量,μ为泊松比,σ0为屈服强度,ET为硬化模量,C、P为应变率参数。

CFRP由Enhanced-Composite-Damage模型描述,该模型可以定义任意的正交各向异性材料,适用于复合材料模拟,主要材料参数见表5[24],其中:Ea、Eb为纵向和横向弹性模量,

$ {G}_{bc} $ 、$ {G}_{ca} $ 为剪切模量,Xt、Xc为纵向拉伸和压缩强度,Yt、Yc为横向拉伸和压缩强度。 -

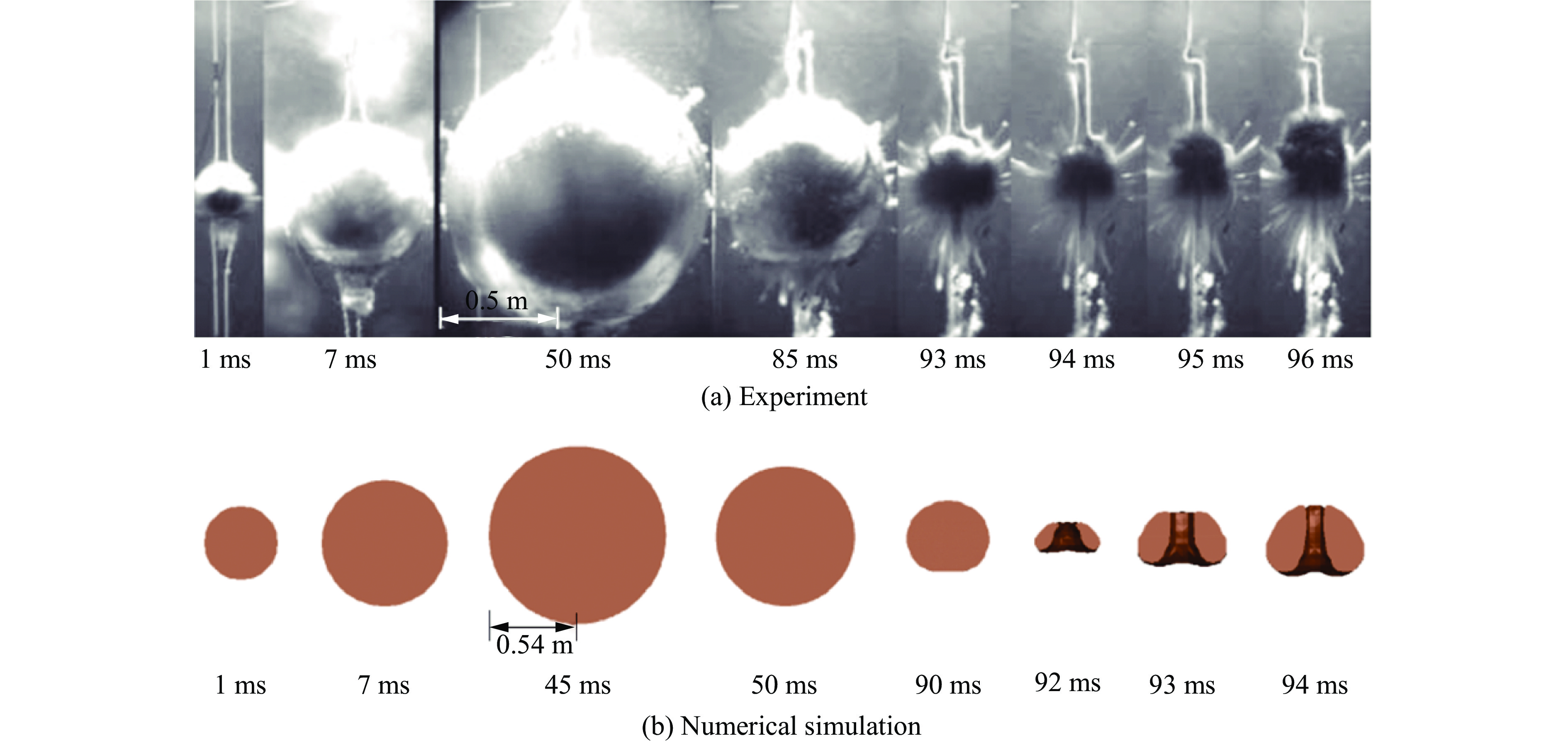

采用Klaseboer等[25]的水下爆炸实验对水下爆炸气泡载荷模型进行验证。实验中,装药采用TNT炸药,药量为55 g。数值仿真采用1/4模型。水深方向的水域设定为7 m,在自由液面上方设置高度为0.5 m的空气域;其余2个方向设定为4.5 m。球形TNT装药的半径为19.95 mm,起爆方式为中心单点起爆,起爆点位于水面以下3.5 m处。在装药1.0 m范围内采用均匀网格。对称面设置为对称边界,其余面设置为无反射边界。实验与数值仿真得到的气泡脉动过程和主要结果如图1和表6所示,其中:rmax为气泡最大半径,tb1为气泡达到最大半径所需时间,Tb为气泡脉动周期。可以看出,数值仿真结果与实验结果符合得较好。

采用Ramajeyathilagam等[26]的水下爆炸冲击背空矩形薄板实验验证水下爆炸与结构的流固耦合问题的有效性。实验在尺寸为15 m×12 m×10 m的水箱中进行,装药为10 g PEK I (11.7 g TNT)炸药。靶板采用背空板,暴露在空气中的尺寸为0.30 m×0.25 m,厚度为2 mm,材料为低碳钢。装药和靶板通过固定装置固定在2 m水深处,炸药处于靶板中心的法线上,距靶板0.15 m。TNT和低碳钢的材料参数见表7和表8。

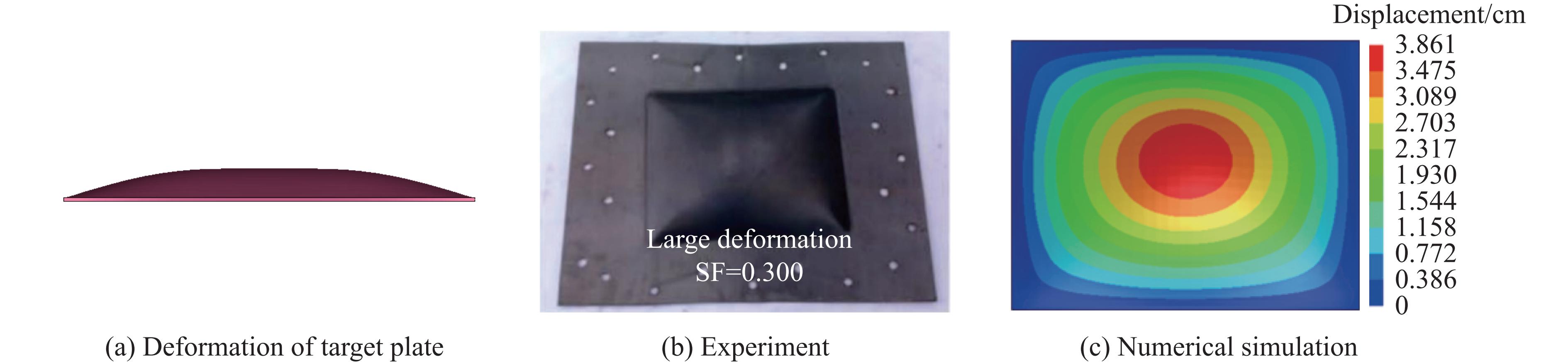

实验和数值仿真得到的靶板变形情况如图2所示,其中SF(shock factor)表示冲击因子。在平板变形过程中,首先,在刚固边界处产生转角,形成塑性铰环。随着载荷的持续施加,塑性铰环向靶板中心收缩,塑性铰环内部(靠近中心部分)类似刚体做平移运动,塑性铰环外部则形成曲面板,如图2(a)所示。由于载荷并未使靶板达到极限应变,因此,塑性铰环收缩至靶板中心处停止,并未产生剪切断裂[27],变形模式与实验结果基本吻合。在挠度方面,实验得到的靶板中心挠度为0.04 m,数值仿真结果为0.038 m,相对误差为5%。上述结果表明,采用ALE方法计算水下爆炸对结构的毁伤具有很高的可行性。

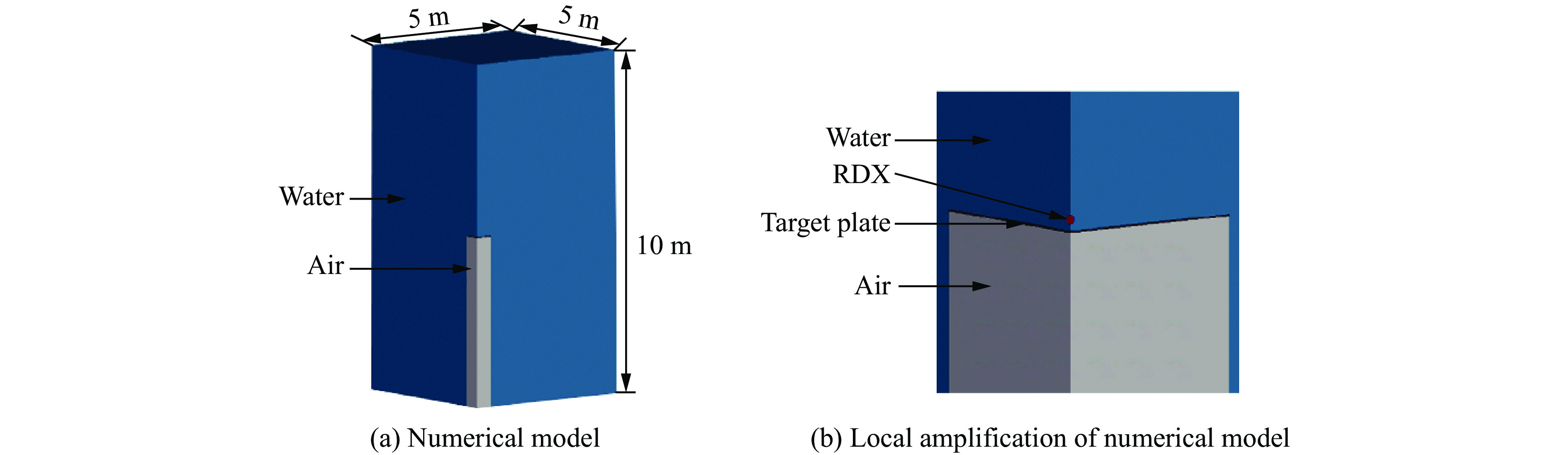

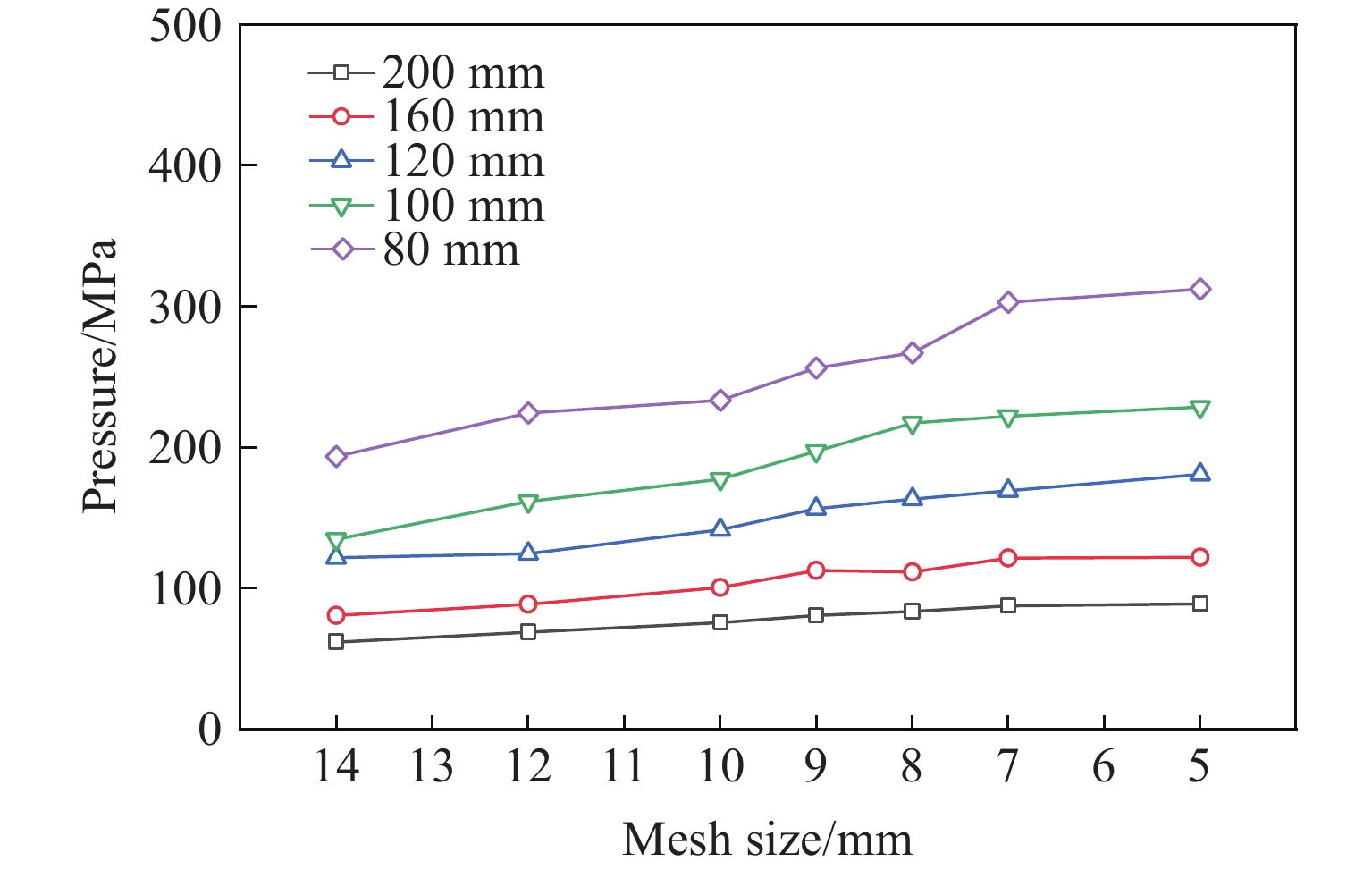

为了分析水下爆炸载荷作用下金属/CFRP复合层合板的响应,建立有限元模型,如图3所示。考虑到模型的对称性,建立1/4模型,炸药为20 g球形RDX,位于水面以下5 m处,中心单点起爆。水域尺寸设定为10 m×10 m×10 m。方形靶板的尺寸为1 m×1 m,设为背空板。装药球心距靶板上表面的距离h为30 mm。ALE域的对称面设置为对称边界,其余面设置为无反射边界。同样,设置靶板的对称面为对称边界,其余面为刚固边界。为了提高计算效率,装药四周0.5 m范围内采用均匀网格划分。对均匀网格尺寸进行收敛性分析,分别选取网格尺寸14、12、10、9、8、7和5 mm,记录不同爆距处的冲击波峰值压力,结果如图4所示。从图4可以看出,从7 mm开始,5个不同爆距处的冲击波峰值压力趋于稳定,说明数值计算结果已经收敛。因此,均匀网格尺寸选择7 mm,其余部分采用变化率为0.16的渐变网格。

-

为了在质量一致的标准下开展研究,根据等面密度公式对靶板厚度d进行设计,具体表达式[28]为

式中:

$ {h}_{i} $ 为材料厚度,$ {\rho }_{i} $ 为材料密度,n为层数。以3 mm厚Q235钢板为标准,对应的工况1~工况5如表9所示,其中:$ {\rho }_{\mathrm{t}} $ 为靶板的面密度。 -

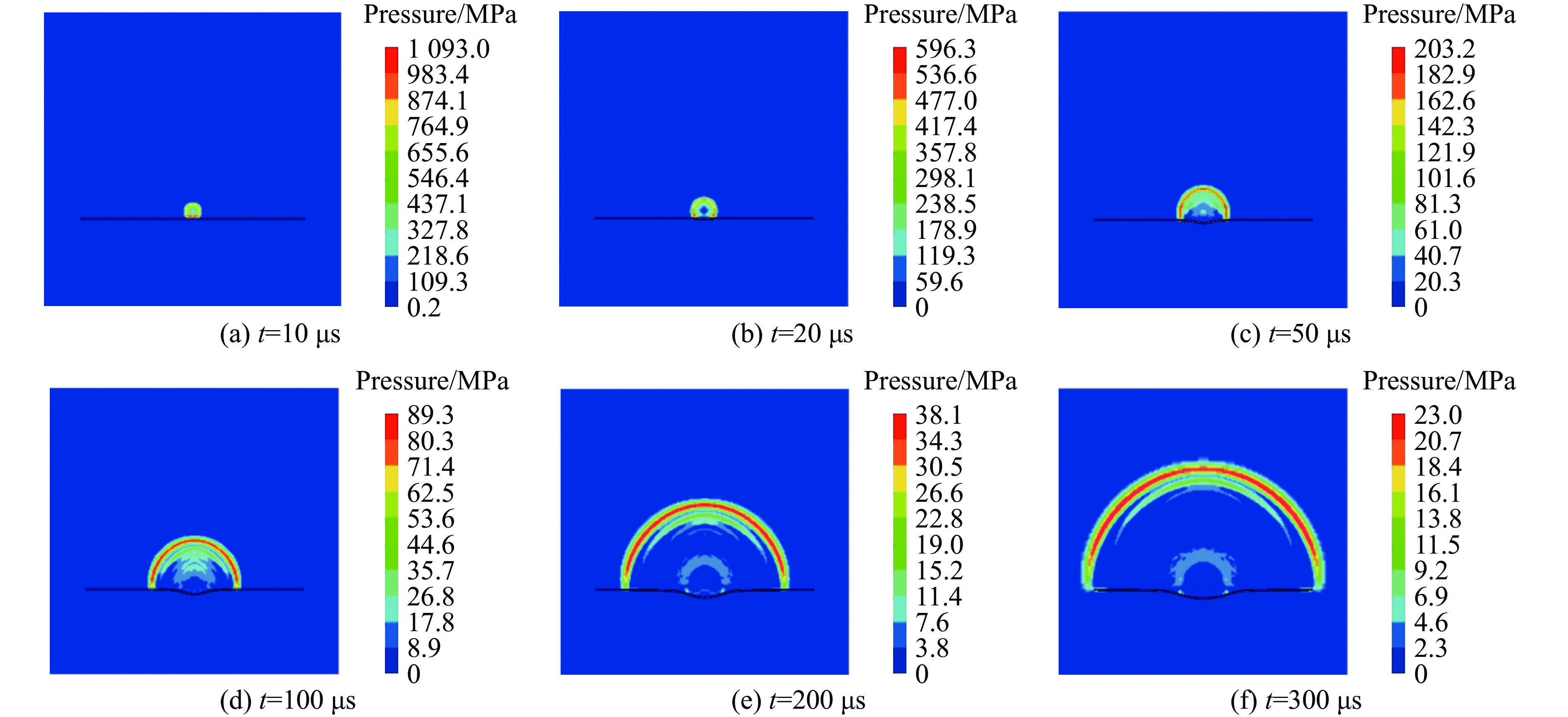

以工况4为例,水下爆炸产生的冲击波压力云图如图5所示。冲击波传播到靶板上表面时会发生反射和透射现象。由于靶板背空,透射的冲击波在空气介质中迅速消散,因此,靶板背面压力无明显变化。10 和20 μs时,由于靶板的反射作用,靠近靶板处的冲击波压力较大,随后反射波转变为稀疏波。随着时间的增加,冲击波以球面波的形式沿靶板表面向外传播,300 μs时传播至靶板边缘,对靶板作用基本结束。

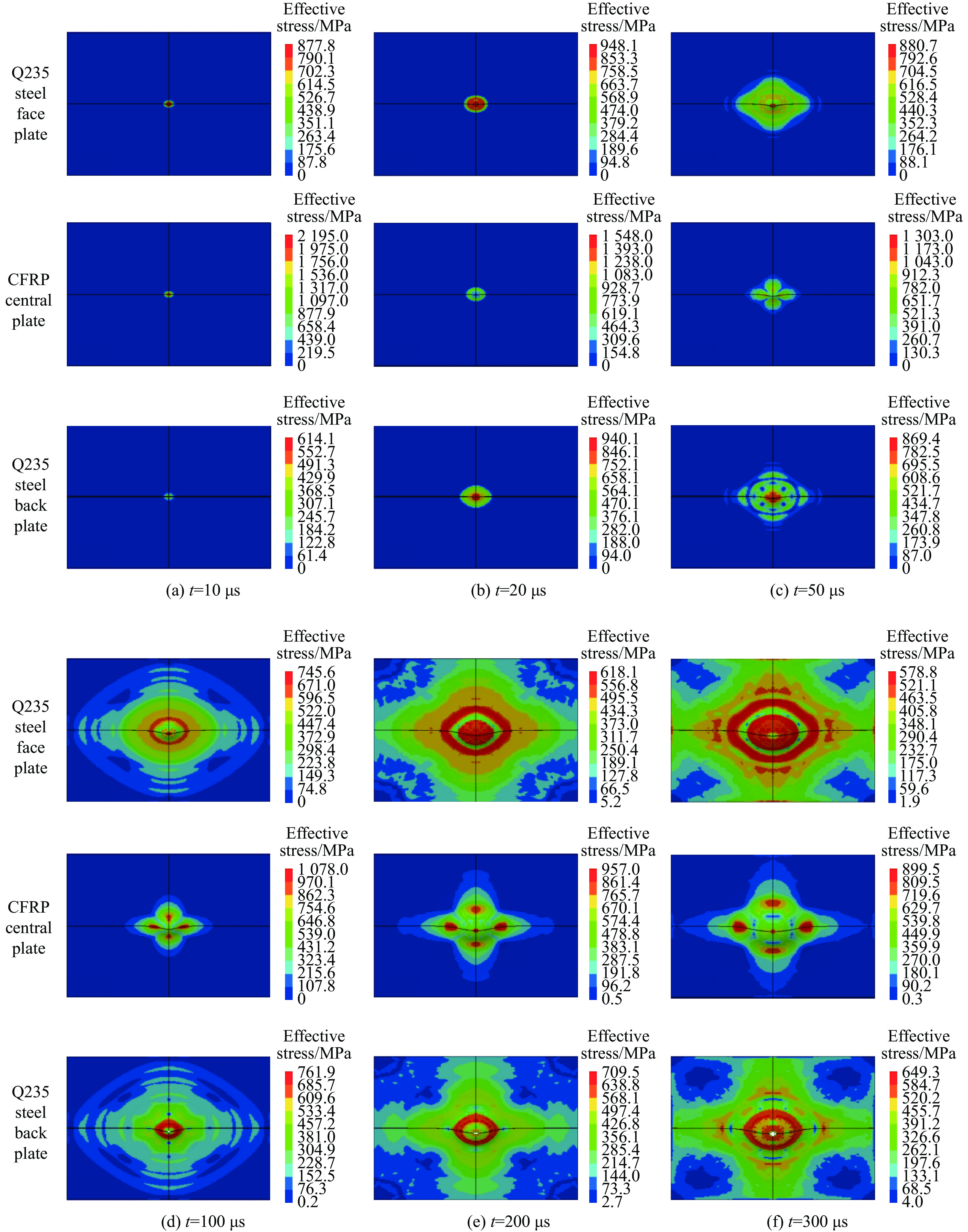

图6给出了6个不同时刻工况4中各层的Mises应力云图。10 μs时,冲击波波头到达靶板,各层中心产生高应力区,应力大小达到877.8 MPa。随着冲击波沿靶板表面传播,应力区面积逐渐增大,且部分区域的应力高于钢板的初始屈服应力,导致钢板出现小幅的塑性变形。

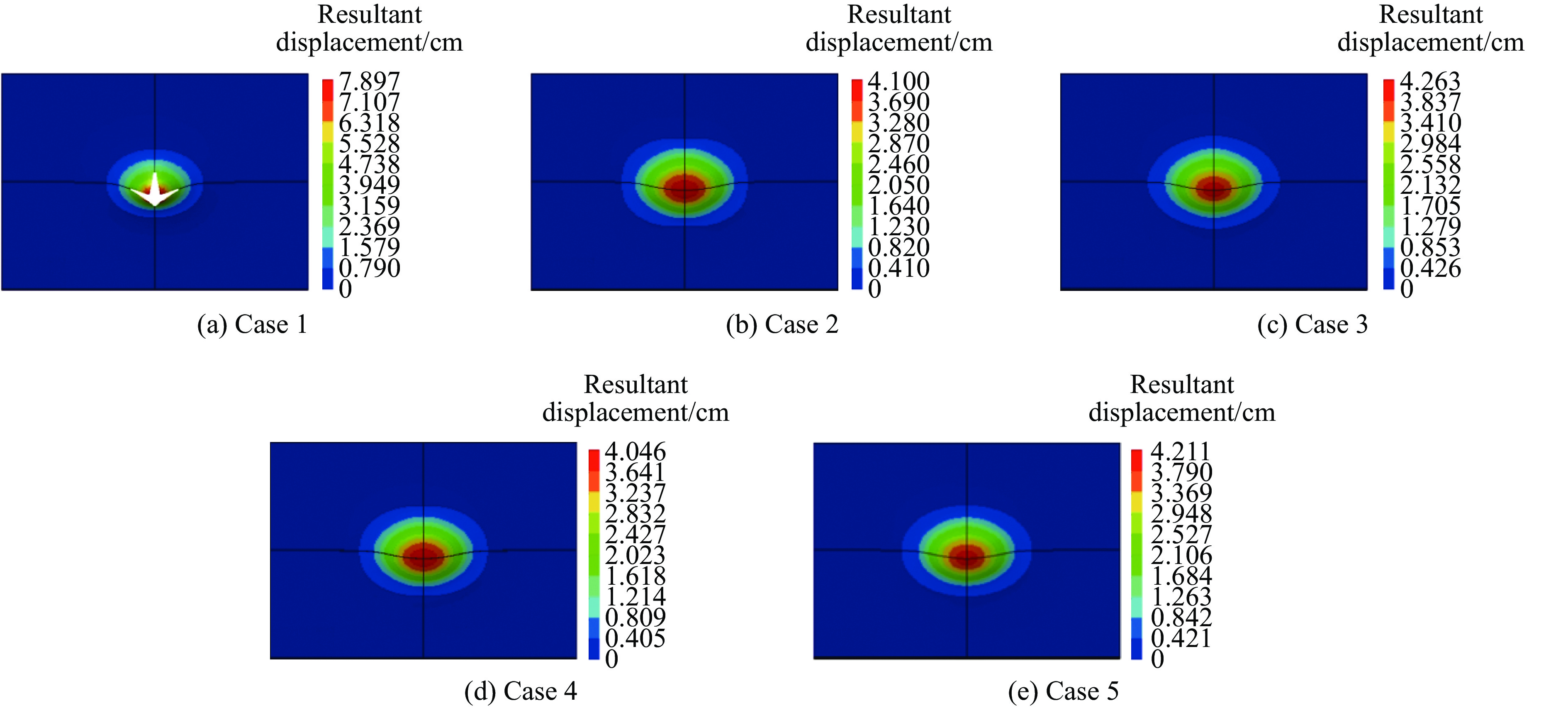

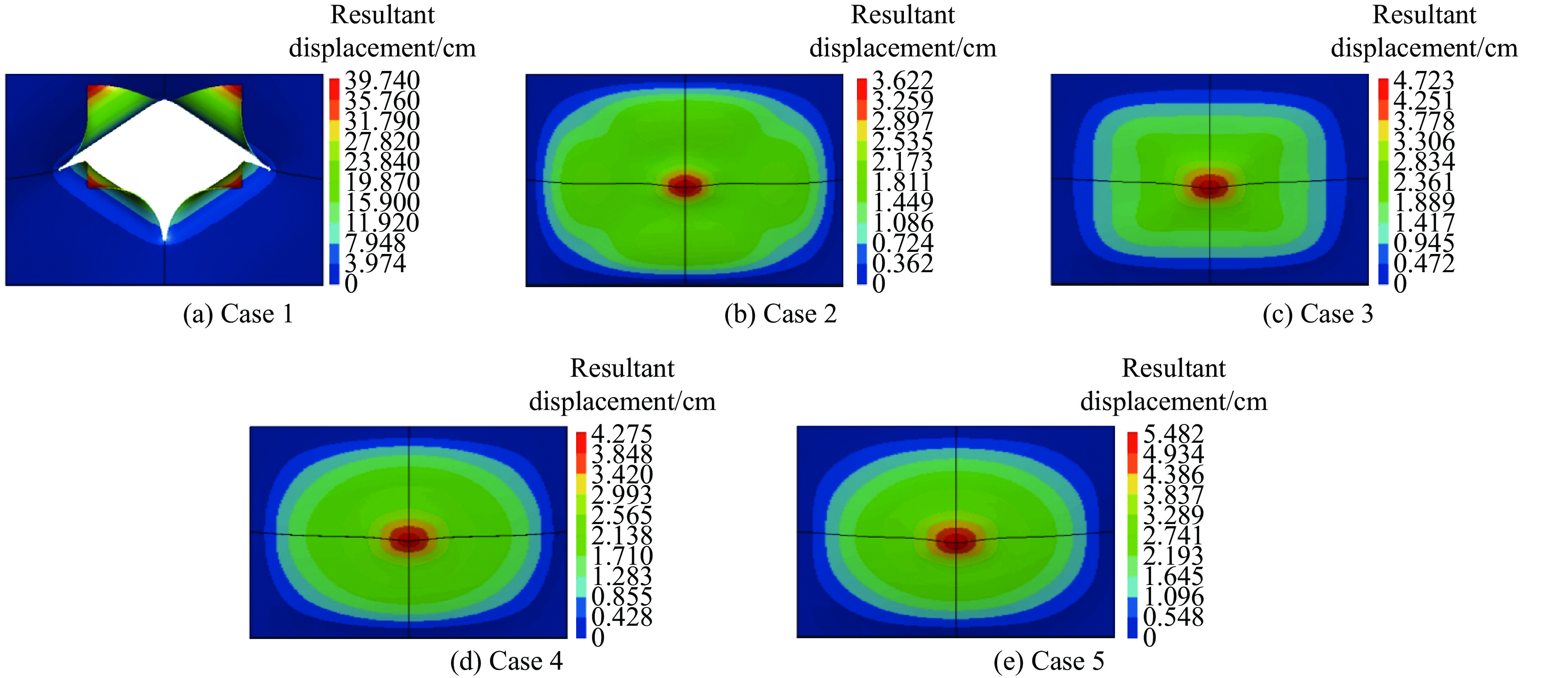

300 μs时冲击波对靶板的作用基本结束,此时5种工况下的靶板位移如图7所示。由于冲击波在沿靶板表面传播的过程中会出现较多的能量耗散,峰值压力降低,因此,靶板四周的位移相对于靶板中心的位移较小。爆炸初始阶段,冲击波载荷压力极高,10 μs左右到达靶板表面后,靶板迅速产生位移;随后,冲击波对靶板的作用基本结束,靶板在气泡膨胀作用下继续产生位移,由于气泡膨胀速度相对冲击波速度较低,致使靶板变形速率有所下降。其中,工况4的位移最小,300 μs时中心点位移为−40.46 mm。裸钢板在约70 μs时发生结构破坏,此时冲击波对该位置的作用已经结束,花瓣开裂现象是强冲击波作用后气泡膨胀对钢板持续作用的结果。在4种层合板的变形过程中,高强度CFRP材料起支撑作用,有效地限制了钢板位移,因此,靶板中心仅出现凹陷,却无破口。4种层合板的凹陷幅度基本相同,靶板中心点处位移均在40 mm以上。

-

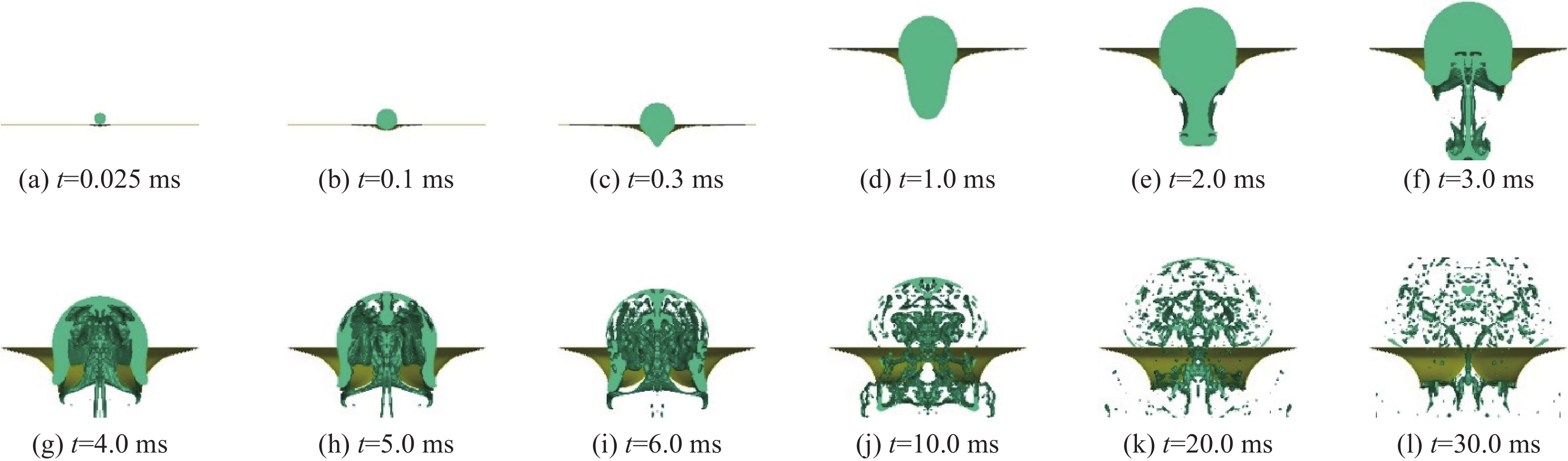

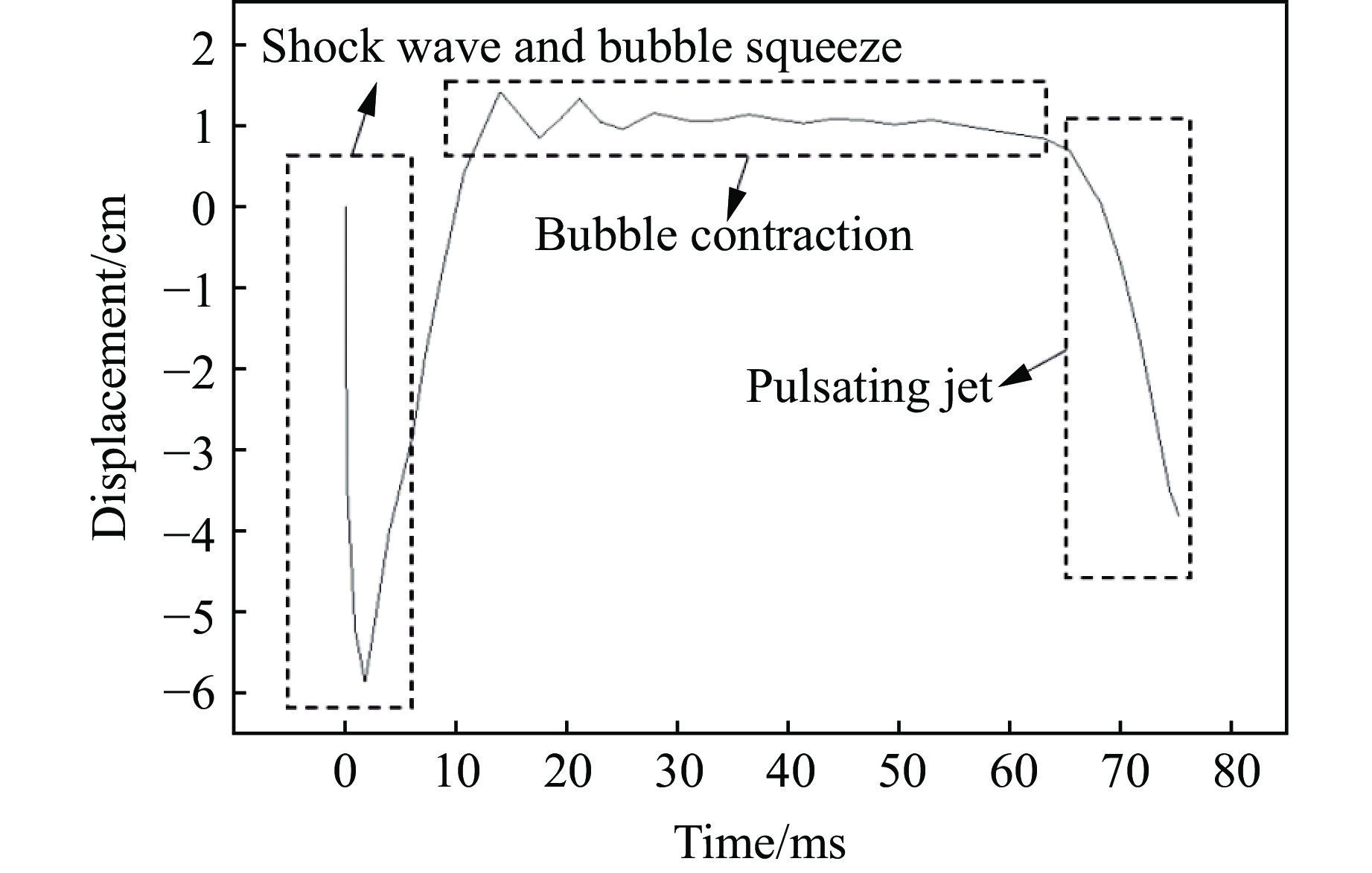

气泡脉动是水下爆炸作用下结构遭受的另一种载荷形式,其作用时间往往在毫秒量级,远远大于冲击波载荷作用时间。图8显示了工况1中气泡的脉动过程。0.025 ms时,气泡半径与爆距基本相同,靶板中心在冲击波和气泡膨胀挤压的作用下产生向下凹陷。0.1 ms时,靶板已出现破口,气泡从破口处向下运动,挤压靶板使其逐渐产生花瓣开裂。由于靶板为背空板,因此,空气涌入气泡,将其分为上、下两部分,而后逐渐发生破碎。气泡破碎后,其对靶板的挤压作用大大减弱,靶板在气泡脉动过程中维持花瓣开裂状态。30.0 ms时,计算终止,气泡已基本全部破碎。

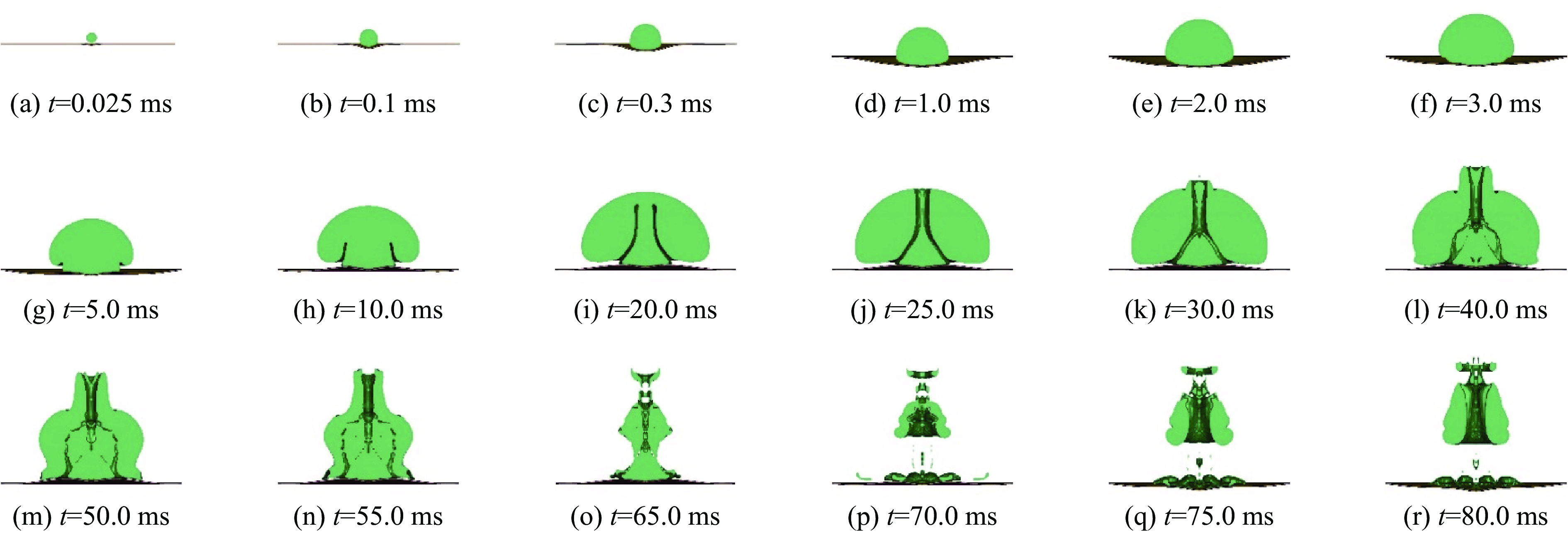

工况4的气泡脉动过程如图9所示,相应的靶板中心位移如图10所示。气泡在膨胀过程中受到靶板的反向作用力,致使其底部逐渐呈扁平状。随着气泡膨胀,气泡内部压力降低,靶板回弹。由于靶板具有弹性且边界固定,当气泡作用减弱时,气泡反向运动。随后,气泡在周围水介质的作用下开始收缩,靶板由凹陷状变为凸起状。40.0 ms时,气泡顶部受到周边水介质的挤压作用逐渐呈现柱状。随后,气泡在水介质的持续作用下继续形变,65.0 ms时,气泡近似分为3个部分,中部与底部的连接处存在朝向气泡内侧的较大凹陷。70.0 ms时,凹陷部分破裂,产生向下运动的高速射流,射流对靶板产生较大的沿重力方向的作用力,因此,靶板向下运动产生凹陷。因此,层合板在气泡载荷作用下产生振荡,而CFRP层增强了面板和背板的整体强度,有效地减小了结构变形。

终止时刻5个工况的靶板位移如图11所示。其中,裸钢板工况采用自下而上的视角,其余为相反视角。钢板在气泡脉动作用下产生大幅开裂翻卷变形,形成大面积破口。翻卷端部在3个方向均产生了较大的位移,其中厚度方向的位移为210 mm。层合板只出现挠度变形,而未发生破口或撕裂现象。80.0 ms时,工况2的凹陷变形幅度最小,中心处为36.22 mm。按照中心位移由小到大,依次为工况2、工况4、工况3和工况5。

金属/CFRP复合层合板主要用于保护舰艇内部结构,削弱冲击波载荷对其产生的影响,因此,吸能效果是评判其防护性能的重要指标。定义无量纲参数

$ \gamma $ 式中:

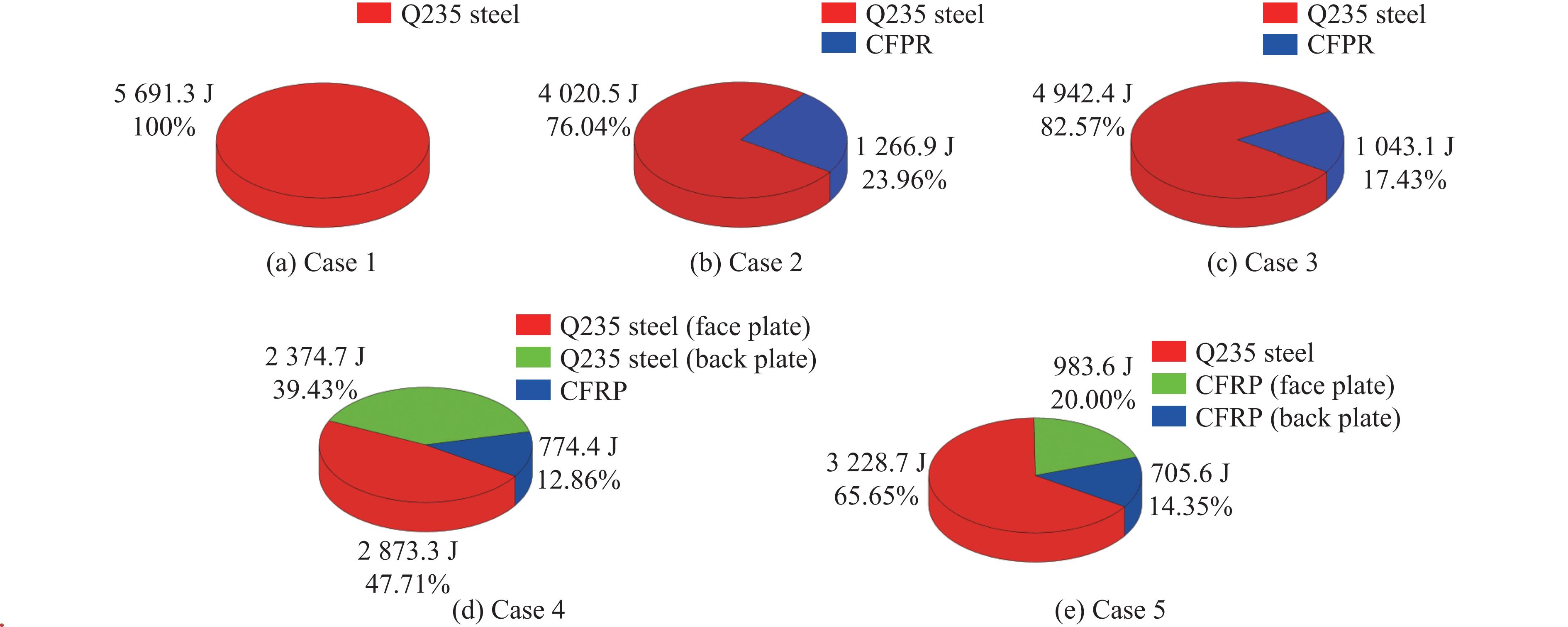

$ {E}_{\mathrm{t}\mathrm{o}\mathrm{t}} $ 为靶板总内能,如表10所示;$ {E}_{\mathrm{s}\mathrm{t}\mathrm{e}\mathrm{e}\mathrm{l}} $ 为工况1中裸钢板的内能(5691.3 J )。图12给出了5种工况下靶板中钢板层和CFRP层的内能及其占比。层合板工况中,钢板层的吸能占比均超过CFRP层的吸能占比,说明层合板结构中Q235钢为主要吸能材料。这是因为CFRP的强度较高,不易发生变形,而钢板在变形过程中消耗了更多的能量。迎爆面为CFRP的工况2和工况5中,层合板内能低于等面密度条件下的裸钢板,其中:工况5中不仅钢板层的吸能大小和占比均为5种工况中最低,而且总内能也最低。在工况3和工况4中,结构吸收的总能量超过裸钢板,说明适当厚度的CFRP层能够提升层合板单位面质量的能量吸收性能。以上分析表明,在等面密度的情况下,工况4中的钢/CFRP/钢3层夹芯结构的吸能最高,抗爆性能最佳。

-

采用抗爆性能最佳的钢/CFRP/钢3层夹芯结构,按照等面密度条件改变钢板层和CFRP层的厚度,对气泡载荷作用过程中靶板的变形特性和吸能效果进行分析,靶板设置见表11。

-

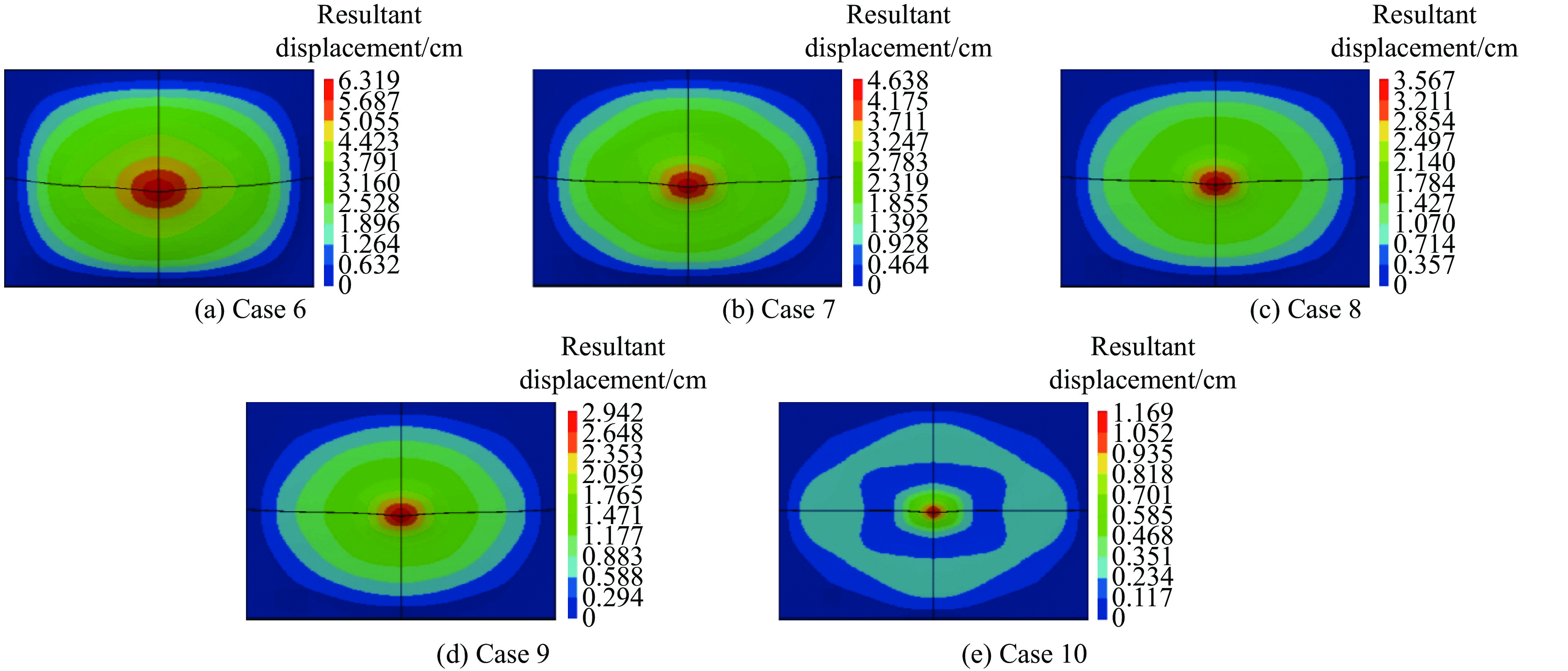

图13给出了工况6~工况10的变形情况。可见,5种不同厚度的层合板均未产生破口和翻卷。同时,层合板厚度对其位移产生较大的影响。厚度最小的工况6中,层合板中心点在其厚度方向的位移Dz达到63.19 mm。工况10中,层合板中心点的Dz为11.69 mm,几乎等于其厚度,仅为工况6的18%。

观察不同厚度层合板在气泡脉动过程中Dz随时间的变化,可以看出:在厚度最小的工况6中,层合板位移达到最大值后,虽然有所减小,但是在计算终止之前的整个气泡脉动过程中,靶板始终处于凹陷状态;其余4种层合板中,在气泡脉动过程中,靶板变形与3.2节的结果一致,均呈现凸起-凹陷反复振荡现象。在层合板变形过程中,随着厚度的增加,CFRP层大大增强了结构的整体强度,无论处于凹陷状态,还是凸起状态,其位移大小均呈减小趋势,整体变形过程中波动较小,说明增加CFRP的厚度能有效增强结构的稳定性。

-

5种不同厚度层合板的总内能Etot和

$ \gamma $ 如表12所示。工况6和工况7中,2种厚度较小的层合板的总吸能相差不大,且均大于等面密度条件下的裸钢板,$ \gamma $ 分别为1.104和1.113。此后,层合板的总内能随着总厚度的增加而逐渐降低。工况8~工况10中层合板的总吸能小于裸钢板。总厚度最大的工况10中层合板的总吸能仅为裸钢板的65%。对于钢/CFRP/钢结构,随着钢板层厚度逐渐减小,总吸能也大幅降低,与3.2节中Q235钢为主要吸能材料的结论一致,CPRP在吸能过程中只起辅助作用,主要发挥支撑结构、减小变形的作用。本研究主要通过靶板的变形过程和吸能效果两方面对不同厚度的金属/CFRP复合层合板在水下爆炸作用下的响应特性进行分析,结果表明,在同种结构中,吸能效果受层合板厚度的影响较大,但并非随单一材料厚度增加而增加,而是受钢板与CFRP的共同制约,因此,保证两者适当的厚度比是提高结构抗爆性能的关键,本研究得到的钢/CFRP/钢结构的较优厚度比为1.1∶4.0∶1.1。

-

采用ALE方法建立了水下接触爆炸作用下金属/CFRP复合层合板毁伤的流固耦合模型,讨论了钢-CFRP层合板铺层方式和厚度对结构防护效果的影响,得到如下结论。

(1) 水下接触爆炸作用下,钢板受冲击波载荷作用,中心处发生较大变形,冲击波传播导致变形区域扩大,在气泡载荷作用下,钢板发生结构破坏,气泡溃灭时产生的高速射流导致钢板形成花瓣式破口;CFRP层合板在冲击波载荷下发生凹陷,气泡接触后变得扁平,伴随结构回弹,水流从气泡底部进入气泡,气泡变成柱状,随后产生向下的射流,使结构再次凹陷。

(2) 采用CFRP-钢铺层方式时,层合板的位移最小,变形程度最低;钢-CFRP-钢次之。在吸能效果方面,4种不同铺层方式的层合板中,钢-CFRP-钢铺层方式的吸能最大,抗爆性能最优。在层合板结构中,Q235钢为主要吸能材料,吸能占比较大,而CFRP主要起支撑结构、减小变形的作用。

(3) 5种不同厚度层合板中,除上下钢板层厚度为1.3 mm、CFRP芯层厚度为2.0 mm的工况6仅出现凹陷状态以外,其余工况中靶板变形均出现反复振荡现象,最终的变形挠度随着CFRP厚度的增加而减小。当钢与CFRP的厚度比超过一定值时,结构吸能大幅下降,表明层合板的厚度比是影响抗爆性能的关键因素,对于钢/CFRP/钢结构,较优的厚度比为1.1∶4.0∶1.1。

水下接触爆炸作用下金属/CFRP复合层合板的防护性能

Protective Properties of Metal/CFRP Composite Laminates Subjected to Underwater Contact Explosion

-

摘要: 碳纤维增强复合材料(carbon fiber-reinforced polymer,CFRP)具有优异的抗爆性能,逐渐被应用于舰船结构的抗爆抗冲击设计中。为了探究水下接触爆炸作用下金属/CFRP复合层合板的防护性能,基于任意拉格朗日-欧拉方法,建立了水下接触爆炸对金属/CFRP复合层合板毁伤的流固耦合数值模型,分析了层合板在承受水下爆炸载荷后的变形和吸能特点,比较了不同铺层方式对结构抗爆性能的影响,结果显示,钢/CFRP/钢结构的抗爆性能较优。针对钢/CFRP/钢结构,探究了CFRP的厚度对吸能效果的影响,并进行了厚度优化,得到了较优的厚度比,即1.1∶4.0∶1.1。Abstract: Carbon fiber-reinforced polymer (CFRP) with excellent blast-resistant performances is gradually applied in the anti-shock design of warships. In order to investigate the protective performance of metal/CFRP composite laminates subjected to underwater contact explosion, a fluid-structure coupling numerical model was established based on arbitrary Lagrangian-Eulerian (ALE) method. The deformation and energy absorption characteristics of laminates were analyzed, and the effect of layup types on the blast-resistant performance was compared. The results show that steel-CFRP-steel structure had better blast-resistant performance. On the basis of this structure, the optimal thickness ratio was given as 1.1∶4.0∶1.1.

-

-

Density/(g·cm−3) A/GPa B/GPa R1 R2 ω D/(m·s−1) e/(GJ·m−3) pCJ/GPa 1.69 850 18 4.6 1.3 0.38 8310 10 30.15 Density/(kg·m−3) C0 C1 C2 C3 C4 C5 e/(J·cm−3) 1.293 0 0 0 0 0.4 0.4 0.25 Density/(g·cm−3) c/(m·s−1) S1 S2 S3 γ0 v0 1 1647 1.92 −0.096 0 0.35 1 Density/(g·cm−3) E/GPa μ σ0/MPa ET/MPa C/s−1 P 7.83 207 0.3 235 375 40.4 5 Density/(g·cm−3) Ea/GPa Eb/GPa Gab/GPa Gbc/GPa Gca/GPa 1.53 53.81 53.81 5.8 2.9 2.9 μ Xt/MPa Xc/MPa Yt/MPa Yc/MPa 0.04 680 741 800 728 Method rmax/m tb1/ms Tb/ms Experiment 0.50 50 94 Simulation 0.54 45 92 Relative error/% 8 −10 −2.13 Density/(g·cm−3) A/GPa B/GPa R1 R2 ω D/(m·s−1) E/(GJ·m−3) pCJ/GPa 1.63 371 7.43 4.15 0.95 0.3 6930 7 27 Density/(g·cm−3) E/GPa μ σ0/MPa ET/MPa 7.86 210 0.3 300 250 表 9 工况 1~工况5中靶板的设置

Table 9. Target plates setup in Case 1−Case 5

Case Target plate (thickness) $ {\rho }_{\mathrm{t}} $ /(g·cm−2)1 Q235 steel (3.0 mm) 2.349 2 CFRP (5.0 mm, face plate)/Q235 steel (2.0 mm) 2.331 3 CFRP (5.0 mm, back plate)/Q235 steel (2.0 mm) 2.331 4 Q235 steel (1.0 mm)/CFRP (5.0 mm)/Q235 steel (1.0 mm) 2.331 5 CFRP (2.5 mm)/Q235 steel (2.0 mm)/CFRP (2.5 mm) 2.331 表 10 工况1~工况5中靶板的总内能

Table 10. Total internal energy of target plate in Case 1−Case 5

Case Target plate (thickness) Etot/J $ \gamma $ 1 Q235 steel (3.0 mm) 5691.3 1 2 CFRP (5.0 mm, face plate)/Q235 steel (2.0 mm) 5287.4 0.929 3 CFRP (5.0 mm, back plate)/Q235 steel (2.0 mm) 5985.5 1.052 4 Q235 steel (1.0 mm)/CFRP (5.0 mm)/Q235 steel (1.0 mm) 6022.4 1.058 5 CFRP (2.5 mm)/Q235 steel (2.0 mm)/CFRP (2.5 mm) 4917.9 0.864 表 11 工况6~工况10中的靶板设置

Table 11. Target plates setup in Case 6−Case 10

Case Target plate (thickness) $ {\rho }_{\rm t} $ /(g·cm−2)6 Q235 steel (1.3 mm)/CFRP (2.0 mm)/Q235 steel (1.3 mm) 2.342 7 Q235 steel (1.1 mm)/CFRP (4.0 mm)/Q235 steel (1.1 mm) 2.335 8 Q235 steel (0.9 mm)/CFRP (6.0 mm)/Q235 steel (0.9 mm) 2.327 9 Q235 steel (0.7 mm)/CFRP (8.0 mm)/Q235 steel (0.7 mm) 2.320 10 Q235 steel (0.5 mm)/CFRP (10.0 mm)/Q235 steel (0.5 mm) 2.313 表 12 工况6~工况10中靶板的总内能

Table 12. Total internal energy of target plate in Case 6−Case 10

Case Target plate (thickness) Etot/J $ \gamma $ 6 Q235 steel (1.3 mm)/CFRP (2.0 mm)/Q235 steel (1.3 mm) 6285.6 1.104 7 Q235 steel (1.1 mm)/CFRP (4.0 mm)/Q235 steel (1.1 mm) 6336.2 1.113 8 Q235 steel (0.9 mm)/CFRP (6.0 mm)/Q235 steel (0.9 mm) 5599.5 0.984 9 Q235 steel (0.7 mm)/CFRP (8.0 mm)/Q235 steel (0.7 mm) 4841.1 0.851 10 Q235 steel (0.5 mm)/CFRP (10.0 mm)/Q235 steel (0.5 mm) 3697.1 0.650 -

[1] LIU Y L, ZHANG A M, TIAN Z L, et al. Investigation of free-field underwater explosion with Eulerian finite element method [J]. Ocean Engineering, 2018, 166: 182–190. doi: 10.1016/j.oceaneng.2018.08.001 [2] 朱锡. 水下爆炸简介 [J]. 爆炸与冲击, 2020, 40(11): 111400. ZHU X. An introduction to underwater explosion [J]. Explosion and Shock Waves, 2020, 40(11): 111400. [3] 金键, 朱锡, 侯海量, 等. 水下爆炸载荷下舰船响应与毁伤研究综述 [J]. 水下无人系统学报, 2017, 25(6): 396–409. doi: 10.11993/j.issn.2096-3920.2017.05.002 JIN J, ZHU X, HOU H L, et al. Review of dynamic response and damage mechanism of ship structure subjected to underwater explosion load [J]. Journal of Unmanned Undersea Systems, 2017, 25(6): 396–409. doi: 10.11993/j.issn.2096-3920.2017.05.002 [4] 彭福明, 郝际平, 岳清瑞, 等. 碳纤维增强复合材料(CFRP)加固修复损伤钢结构 [J]. 工业建筑, 2003, 33(9): 7–10. doi: 10.3321/j.issn:1000-8993.2003.09.003 PENG F M, HAO J P, YUE Q R, et al. CFRP for strengthening and repairing of damaged steel structure [J]. Industrial Construction, 2003, 33(9): 7–10. doi: 10.3321/j.issn:1000-8993.2003.09.003 [5] 苏小萍. 碳纤维增强复合材料的应用现状 [J]. 高科技纤维与应用, 2004, 29(5): 34–36, 39. doi: 10.3969/j.issn.1007-9815.2004.05.006 SU X P. Application of carbon fiber reinforced composite [J]. Hi-Tech Fiber & Application, 2004, 29(5): 34–36, 39. doi: 10.3969/j.issn.1007-9815.2004.05.006 [6] 杜希岩, 李炜. 纤维增强复合材料在体育器材上的应用 [J]. 纤维复合材料, 2007, 24(1): 14–17. doi: 10.3969/j.issn.1003-6423.2007.01.004 DU X Y, LI W. Application of fiber reinforced composites for sports instruments [J]. Fiber Composites, 2007, 24(1): 14–17. doi: 10.3969/j.issn.1003-6423.2007.01.004 [7] 李威, 郭权锋. 碳纤维复合材料在航天领域的应用 [J]. 中国光学, 2011, 4(3): 201–212. doi: 10.3969/j.issn.2095-1531.2011.03.001 LI W, GUO Q F. Application of carbon fiber composites to cosmonautic fields [J]. Chinese Optics, 2011, 4(3): 201–212. doi: 10.3969/j.issn.2095-1531.2011.03.001 [8] 钱伯章. 船用碳纤维复合材料的发展趋势 [J]. 合成纤维, 2020, 49(7): 57–58. doi: 10.16090/j.cnki.hcxw.2020.07.031 QIAN B Z. Development trend of marine carbon fiber composites [J]. Synthetic Fiber in China, 2020, 49(7): 57–58. doi: 10.16090/j.cnki.hcxw.2020.07.031 [9] 于海宁, 王新利, 薛德帅. 先进复合材料在舰船领域的应用及展望 [J]. 合成纤维, 2023, 52(7): 52–55. doi: 10.16090/j.cnki.hcxw.2023.07.009 YU H N, WANG X L, XUE D S. Application and prospect of advanced composites in ship field [J]. Synthetic Fiber in China, 2023, 52(7): 52–55. doi: 10.16090/j.cnki.hcxw.2023.07.009 [10] LANGDON G S, CANTWELL W J, NURICK G N. Localised blast loading of fibre-metal laminates with a polyamide matrix [J]. Composites Part B: Engineering, 2007, 38(7/8): 902–913. doi: 10.1016/j.compositesb.2006.11.005 [11] LANGDON G S, NURICK G N, LEMANSKI S L, et al. Failure characterisation of blast-loaded fibre-metal laminate panels based on aluminium and glass-fibre reinforced polypropylene [J]. Composites Science and Technology, 2007, 67(7/8): 1385–1405. doi: 10.1016/j.compscitech.2006.09.010 [12] LANGDON G S, LEMANSKI S L, NURICK G N, et al. Behaviour of fibre-metal laminates subjected to localised blast loading: part Ⅰ. experimental observations [J]. International Journal of Impact Engineering, 2007, 34(7): 1202–1222. doi: 10.1016/j.ijimpeng.2006.05.008 [13] KARAGIOZOVA D, LANGDON G S, NURICK G N, et al. Simulation of the response of fibre-metal laminates to localised blast loading [J]. International Journal of Impact Engineering, 2010, 37(6): 766–782. doi: 10.1016/j.ijimpeng.2009.04.001 [14] SCHIFFER A, TAGARIELLI V L. The dynamic response of composite plates to underwater blast: theoretical and numerical modelling [J]. International Journal of Impact Engineering, 2014, 70: 1–13. doi: 10.1016/j.ijimpeng.2014.03.002 [15] 胡慧, 王薇. 船用碳纤维复合材料层合板的水下抗爆性能研究 [J]. 舰船科学技术, 2023, 45(23): 74–77. doi: 10.3404/j.issn.1672-7649.2023.23.013 HU H, WANG W. Research on underwater explosion resistance of carbon fiber composite laminated plates for ships [J]. Ship Science and Technology, 2023, 45(23): 74–77. doi: 10.3404/j.issn.1672-7649.2023.23.013 [16] 刘奇奇, 刘亮涛, 王金相, 等. 冲击波及气泡载荷联合作用下变截面加筋圆柱壳动态响应 [J]. 水下无人系统学报, 2022, 30(3): 321–331. doi: 10.11993/j.issn.2096-3920.2022.03.007 LIU Q Q, LIU L T, WANG J X, et al. Dynamic response of a stiffened cylindrical shell with a variable cross section subjected to shock wave and bubble load [J]. Journal of Unmanned Undersea Systems, 2022, 30(3): 321–331. doi: 10.11993/j.issn.2096-3920.2022.03.007 [17] ZAMYSHLYAEV B V, YAKOVLEV Y S. Dynamic loads in underwater explosion [R]. Washington, USA: Naval Training Research Laboratory, 1973: 470. [18] PLESSET M S. The dynamics of cavitation bubbles [J]. Journal of Applied Mechanics, 1949, 16(3): 277–282. doi: 10.1115/1.4009975 [19] GILMORE F R. The collapse and growth of a spherical bubble in a viscous compressible liquid [R]. California, USA: California Institute of Technology, 1952. [20] 田影. 不同边界条件下近场水下爆炸载荷特性研究 [D]. 大连: 大连理工大学, 2022. TIAN Y. Study on characteristics of near-field underwater explosion loads under different boundary conditions [D]. Dalian: Dalian University of Technology, 2022. [21] 刘武, 夏治园, 马刘博, 等. 预控破片战斗部爆炸飞散数值模拟 [J]. 火工品, 2020(4): 48–51. doi: 10.3969/j.issn.1003-1480.2020.04.013 LIU W, XIA Z Y, MA L B, et al. Numerical simulation of explosion dispersion in pre-controlled fragment warhead [J]. Initiators & Pyrotechnics, 2020(4): 48–51. doi: 10.3969/j.issn.1003-1480.2020.04.013 [22] 时党勇, 李裕春, 张胜民. 基于ANSYS/LS-DYNA 8.1进行显式动力分析 [M]. 北京: 清华大学出版社, 2005. SHI D Y, LI Y C, ZHANG S M. Explicit dynamic analysis based on ANSYS/LS-DYNA 8.1 [M]. Beijing: Tsinghua University Press, 2005. [23] 辛春亮, 薛再清, 涂建, 等. 有限元分析常用材料参数手册 [M]. 北京: 机械工业出版社, 2020. XIN C L, XUE Z Q, TU J, et al. Manual of common material parameters for finite element analysis [M]. Beijing: China Machine Press, 2020. [24] 何兆亨, 刘颖, 李能华, 等. 基于LS-DYNA的CFRP方管轴向压溃仿真方法研究 [J]. 玻璃钢/复合材料, 2019(9): 20–25. doi: 10.3969/j.issn.1003-0999.2019.09.003 HE Z H, LIU Y, LI N H, et al. Simulation methods for axial crushing CFRP tubes in LS-DYNA [J]. Composites Science and Engineering, 2019(9): 20–25. doi: 10.3969/j.issn.1003-0999.2019.09.003 [25] KLASEBOER E, HUNG K C, WANG C, et al. Experimental and numerical investigation of the dynamics of an underwater explosion bubble near a resilient/rigid structure [J]. Journal of Fluid Mechanics, 2005, 537: 387–413. doi: 10.1017/S0022112005005306 [26] RAMAJEYATHILAGAM K, VENDHAN C P. Deformation and rupture of thin rectangular plates subjected to underwater shock [J]. International Journal of Impact Engineering, 2004, 30(6): 699–719. doi: 10.1016/j.ijimpeng.2003.01.001 [27] 李芝绒, 张玉磊, 袁建飞, 等. 内部爆炸薄圆板的变形及有效载荷 [J]. 爆炸与冲击, 2020, 40(11): 113101. LI Z R, ZHANG Y L, YUAN J F, et al. Deformation and payload of thin circular plates subjected to internal explosion [J]. Explosion and Shock Waves, 2020, 40(11): 113101. [28] DEMIR T, ÜBEYLI M, YILDIRIM R O. Investigation on the ballistic impact behavior of various alloys against 7.62 mm armor piercing projectile [J]. Materials and Design, 2008, 29(10): 2009–2016. -

首页

首页 登录

登录 注册

注册

下载:

下载: