-

30CrMnSiNi2A高强钢被广泛应用于飞机起落架、机翼大梁以及导弹和发动机壳体等需要承受较多动态冲击载荷的构件,研究其动态力学特性具有重要意义。Taylor撞击实验是研究高应变率下金属材料动态力学行为的重要手段,开展相关研究可为30CrMnSiNi2A钢的应用提供重要参考。

余万千等[1]在考虑应力三轴度的影响下开展了动态拉伸等试验,研究了30CrMnSiNi2A钢的韧性断裂,结果表明,30CrMnSiNi2A钢断裂破坏受应力状态的影响较大,在不同的应力三轴度区间表现出较大的差异。李磊等[2]采用分离式霍普金森压杆试验,结合应力三轴度、失效模型等,探讨了30CrMnSiNi2A钢的损伤参数随硬度变化的规律,得到了Johnson-Cook(J-C)失效模型参数。陈刚等[3–4]通过Taylor撞击实验研究了45钢的J-C强度[5]和J-C断裂准则[6],发现试件出现45°方向裂纹,结合LS-DYNA软件数值模拟,探讨了裂纹的形成过程。Chen等[7]开展了A3钢平头弹侵彻45钢靶试验,发现在一定速度范围内可等效为 Taylor杆撞击试验,并且随着速度的提高,弹体的变形依次为镦粗变形和拉伸开裂。黄魏银等[8]采用实验及数值模拟方法研究了Taylor杆头型对泰勒撞击载荷的影响,结果表明,相比平头试件,半球头试件撞击后具有更大的塑性变形。 沈子楷等[9]采用扫描电子显微镜(scanning electron microscope,SEM)微观分析和直接测量方法研究了尺寸效应对Taylor变形的影响,结果表明,Taylor杆撞击变形的尺寸效应主要受应变率效应影响,尺寸越小,无量纲塑性变形越小。

Teng等[10–11]采用ABAQUS软件模拟了Taylor撞击实验,得到了杆件的变形和断裂模式,结果表明,结合应力三轴度可得到合理的数值模拟结果。Gautam等[12]采用损伤力学模型模拟了Taylor杆撞击实验中AISI1045钢的变形和断裂现象,并研究了不同撞击速度下杆件的断裂破坏形式。

综上可知,研究人员已经开展了大量针对Taylor杆的实验和数值模拟研究,但是针对30CrMnSiNi2A钢的Taylor杆撞击研究较少,与反向Taylor杆变形和断裂相关的研究报道极少。反向Taylor杆撞击实验是一种验证材料本构模型和参数的方法,对于研究承受动态冲击载荷的材料具有重要意义。基于此,本研究采用LS-DYNA软件,结合反向Taylor杆撞击实验,在考虑应力三轴度的情况下,分析30CrMnSiNi2A钢在较宽速度范围内的变形和断裂形式,以及不同长径比的Taylor杆对撞击实验中任意反射面激光干涉测速技术(velocity interferometer system for any reflector,VISAR)测试结果的影响。

-

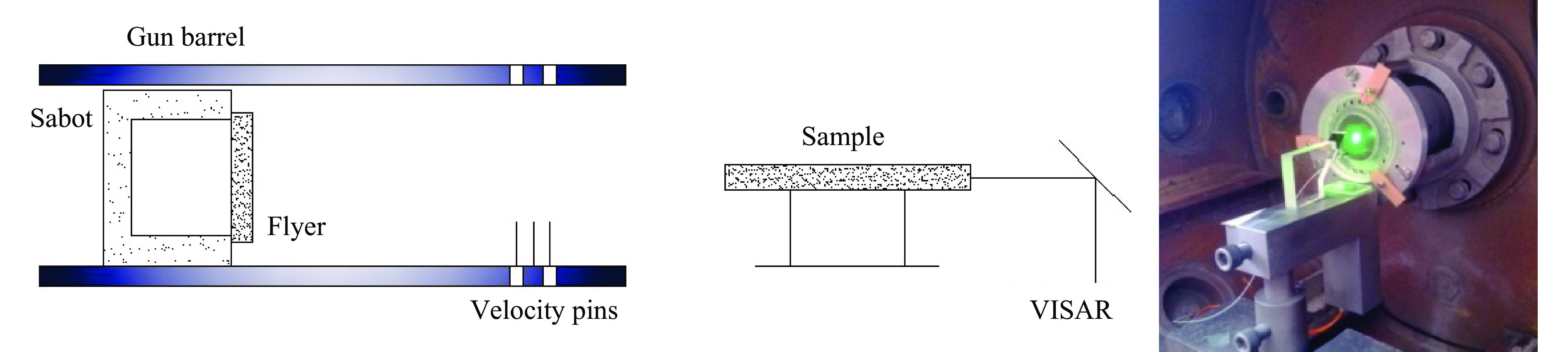

经典Taylor实验不需要在试件上附加任何测量设备,所需数据主要从实验完成后的样品上采集,依据弹体的变形量反推材料的力学参数;但是,高速冲击时,冲击端的材料破坏情况较为复杂,需要引入测量设备对撞击端的动态破坏过程进行数据采集。基于VISAR测试技术的反向Taylor实验可以解决这一问题。VISAR测试技术可以在不接触试件的情况下获得材料的速度时程曲线,进而计算得到材料的动态力学参数,开展冲击动力学研究。

反向Taylor撞击实验装置如图1所示,通过轻气炮中的高压气体驱动飞片撞击试件,由布置在撞击位置的VISAR激光测试装置得到试件自由表面的速度时程曲线。

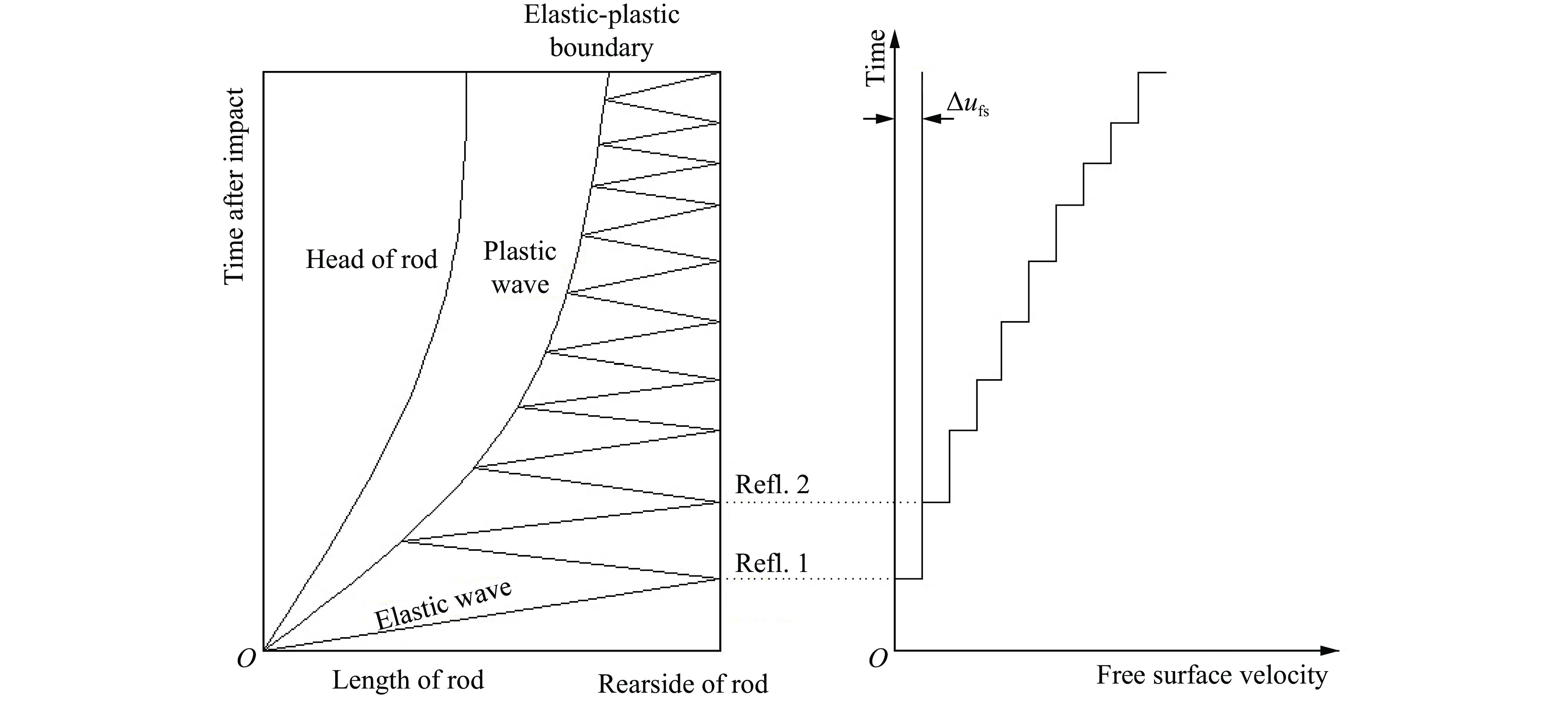

根据Von Karman[13]、Rohr等[14]提出的材料撞击加载一维理论,给出一种双波结构,如图2所示。首先,弹性波沿着杆件传播,速度为声速(

$ {c_{\rm{rod}}} = \sqrt {{E \mathord{\left/ {\vphantom {E {{\rho _0}}}} \right. } {{\rho _0}}}} $ ,E为弹性模量,${{\rho _0}} $ 为杆件密度),试件内应力加载至屈服点。非线性塑性波以远小于${c_{\rm{rod}}}$ 的速度跟随弹性波传播,该波会导致材料发生塑性变形。 -

共进行了2组反向Taylor实验,飞片材料为304不锈钢,圆柱体杆件材料为30CrMnSiNi2A钢,其他实验参数如表1所示,其中v为飞片速度。

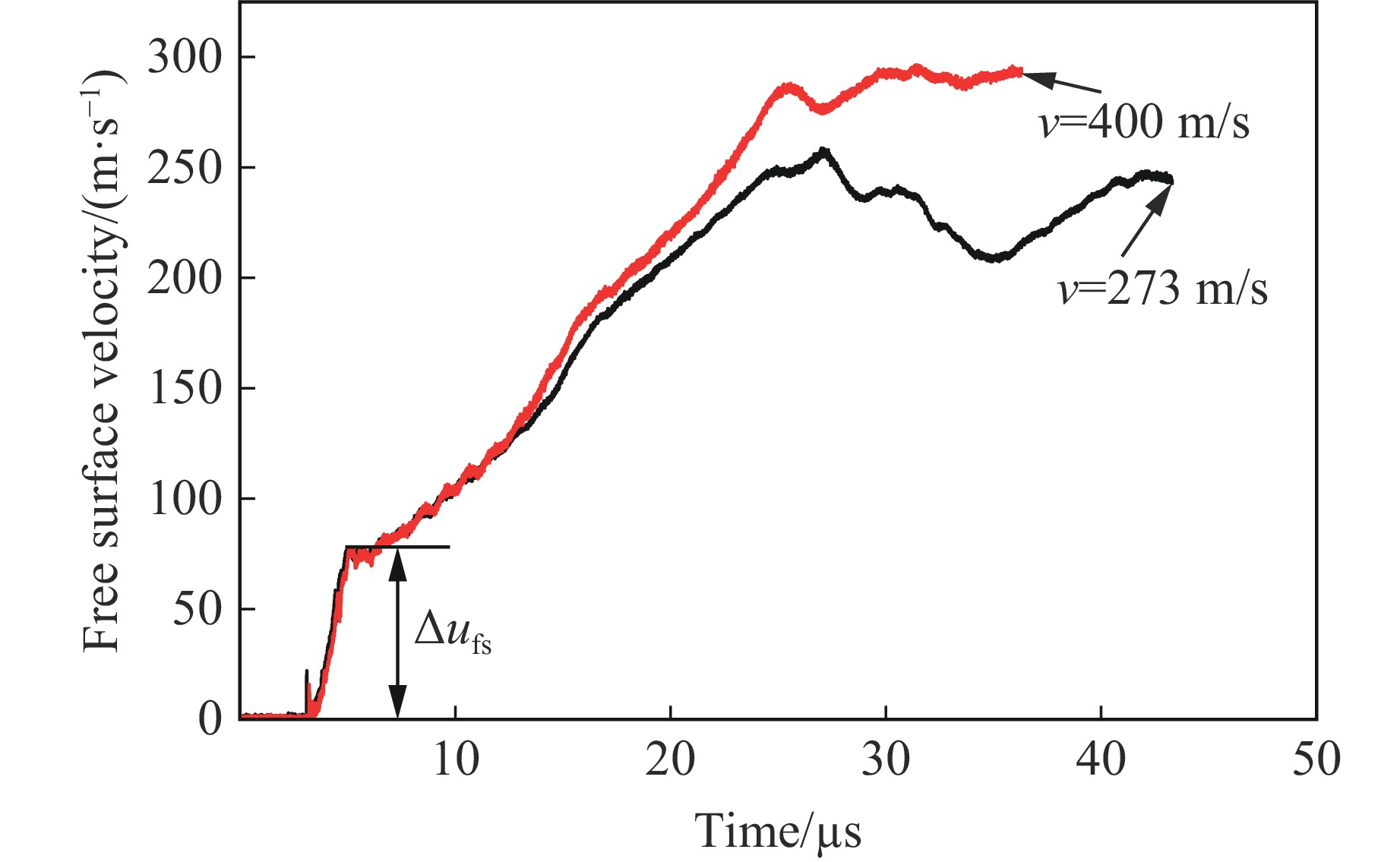

实验测得的2组反向Taylor实验自由面速度时程曲线如图3所示,由曲线数据计算可得屈服强度

式中:

$\Delta {u_{\rm{fs}}} $ 为圆柱体杆件的自由面屈服点速度,$ \Delta {u_{\rm{fs}}} = {u_{\rm{fs1}}} - {u_{\rm{fs2}}} $ ,$ {u_{\rm{fs1}}} $ 、${u_{\rm{fs2}}} $ 为质点速度;$ \mathrm{\rho } $ 为材料密度。屈服点处的应变(

$\varepsilon $ )和应变率($\dot \varepsilon $ )分别为式中:up为粒子速度,

$ {u_{\rm{p}}} = {{{u_{\rm{fs}}}} \mathord{\left/ {\vphantom {{{u_{\rm{fs}}}} 2}} \right. } 2} $ ,$u_{\rm{fs}} $ 为自由面质点速度。根据式(1)~式(3),结合实验曲线,计算得到反向Taylor实验中30CrMnSiNi2A钢的参数,如表2所示。从表2的数据可以看出:随着应变率的升高,30CrMnSiNi2A钢的屈服强度有增大趋势;在长径比相同、飞片速度不同的条件下,圆柱体杆件自由面屈服点速度Δufs虽有变化但较稳定;对于不同长径比的Δufs是否也能够稳定在定值附近,将通过数值模拟进行探讨。

-

采用J-C本构模型和J-C累积损伤失效模型来描述30CrMnSiNi2A钢和304不锈钢的力学性能。J-C模型如下

式中:A为屈服应力;B和n为应变硬化效应参数;C为应变率常数;m为温度软化系数;

$ \mathrm{\sigma } $ 为von Mises流动应力;$ {\overline{\mathrm{\varepsilon }}}_{\mathrm{p}} $ 为等效塑性应变;$ {{\mathrm{\dot\varepsilon }}}^{\mathrm{*}} $ 为无量纲应变率,$ {{\mathrm{\dot\varepsilon }}}^{\mathrm{*}}={\dot{\overline{\mathrm{\varepsilon }}}_{\rm{p}}}/{{\mathrm{\dot\varepsilon }}}_{0} $ ,$ {\dot{\overline{\mathrm{\varepsilon }}}_{\rm{p}}} $ 为有效塑性应变率,$ \dot\varepsilon_0 = 1\,{\rm{s}}^{-1}$ ;T*=(T−Tr)/(Tm−Tr)为无量纲温度,其中T为实际温度,Tr、Tm分别为室温和材料的熔点。在J-C累积损伤失效模型中,载荷随温度、应变率及应力三轴度变化的历史由累积损伤计算得到,在损伤度达到临界值时,将应力和压力设为零。单元的损伤度D定义为

式中:D为损伤参数,取值为0~1,初始时D=0,材料失效时D=1;

$ \Delta {\mathrm{\varepsilon }}_{\rm{p}} $ 为一个时间步内的塑性应变增量,$ {\mathrm{\varepsilon }}_{\rm{f}} $ 为当前时间步的温度、应力三轴度和应变率下的破坏应变。${\mathrm{\varepsilon }}_{\rm{f}} $ 的表达式为式中:

${\sigma ^ * } $ 为应力三轴度,$ {\sigma ^ * } = {{{\sigma _{\text{m}}}} / {{\sigma _{{\text{eq}}}}}} $ ,σm为静水压力,$ \sigma_{\rm{eff}} $ 为等效应力;D1~D5为材料参数。30CrMnSiNi2A钢和304不锈钢的主要材料参数如表3所示。

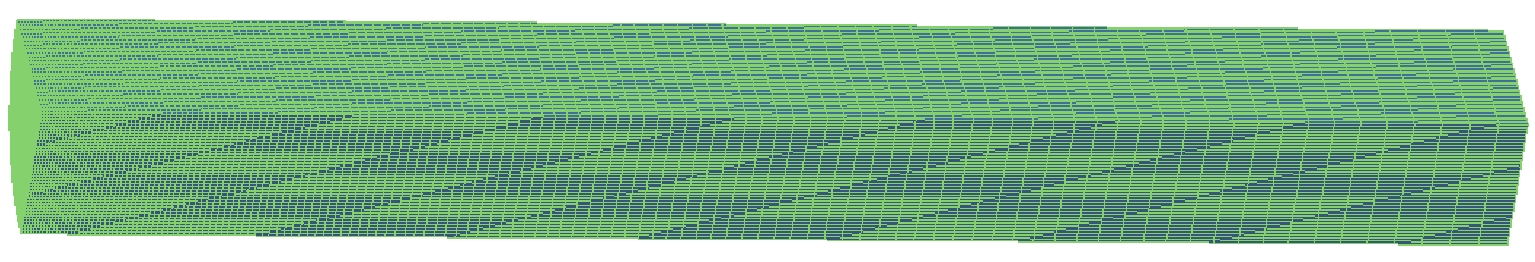

采用LS-DYNA971程序模拟超高强度钢30CrMnSiNi2A在反向Taylor杆撞击中的动态力学行为。飞片与Taylor杆之间采用侵蚀面面接触算法(关键字*CONTACT_ERODING_SURFACE_TO_SURFACE),并且采用沙漏控制和接触刚度控制来模拟两接触面间的撞击现象。飞片材料为304不锈钢,Taylor杆材料为30CrMnSiNi2A钢,单元类型为Solid164六面体单元,飞片与Taylor杆的模型尺寸与实验的尺寸一致(见表1),最小单元尺寸为0.05 mm×0.05 mm×0.20 mm,轴向(z轴)尺寸最大。由于Taylor杆单元在轴向上的压缩塑性变形较大,采用这种单元形状可以减小单元在大变形过程中的畸变程度。Taylor杆采用1/4轴对称模型建模,并设置对称面约束,采用变网格尺寸划分技术,加密撞击端网格。

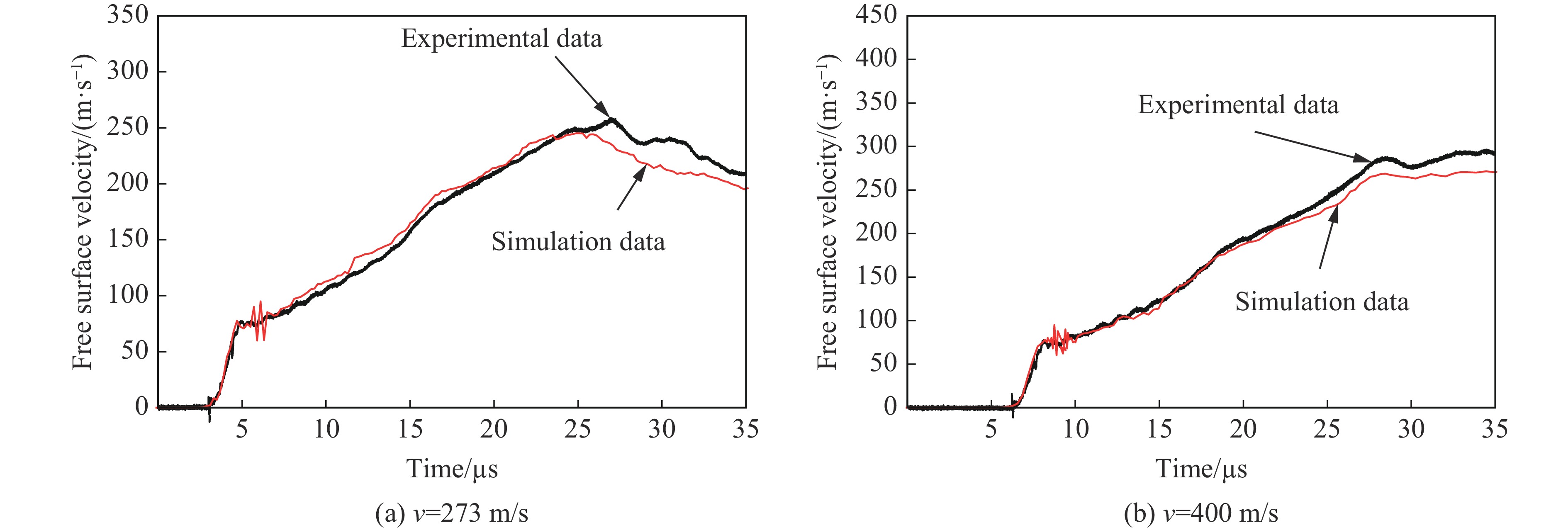

图4给出了数值模拟与VISAR测试得到的Taylor杆自由面速度时程曲线对比。从图4可以看出,数值模拟结果与实验测试结果吻合较好,验证了数值模拟的有效性。

-

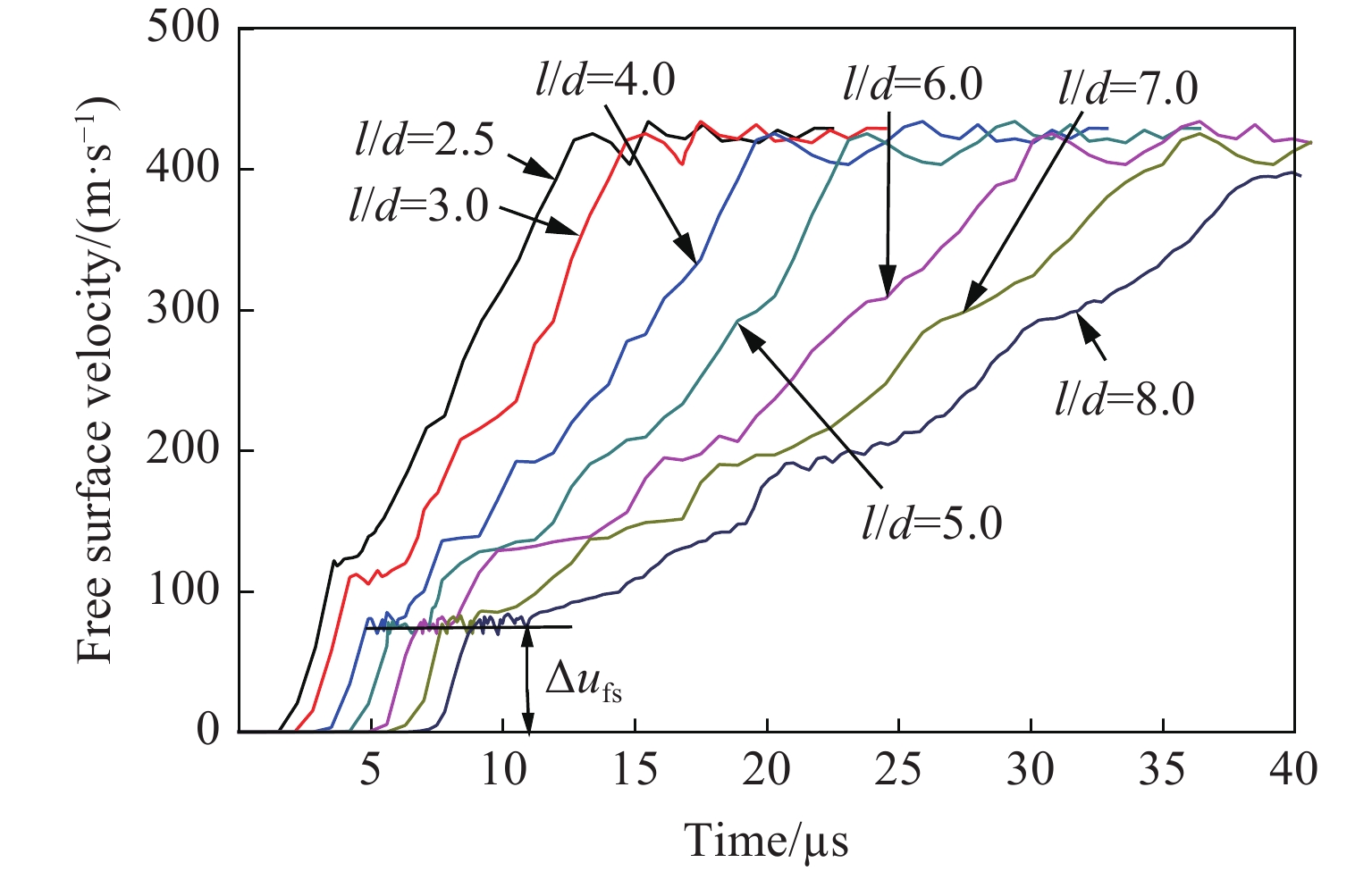

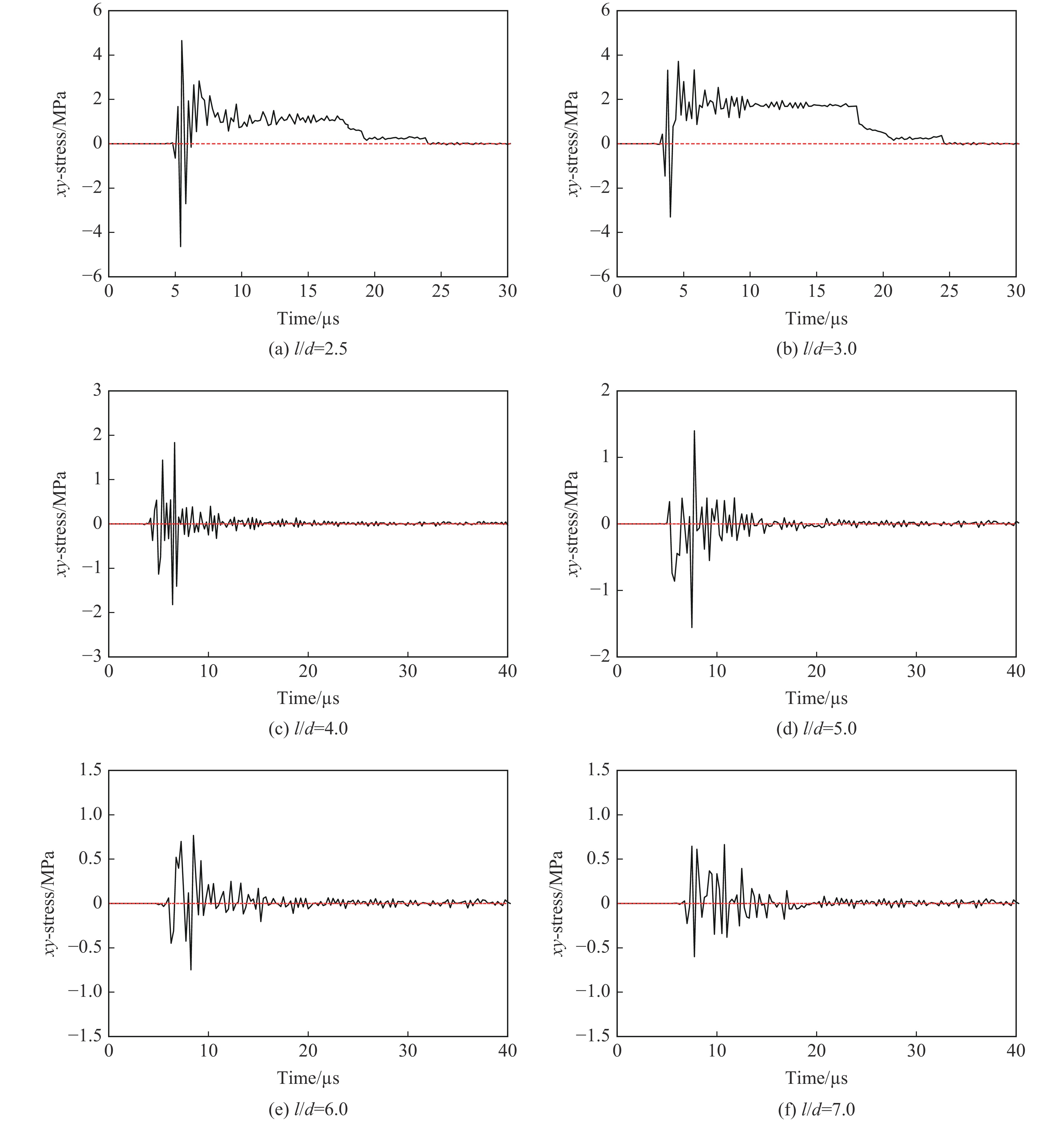

Taylor杆实验是Taylor[16]提出的用于测量材料在高应变率下动态屈服应力的方法。后续开展的关于Taylor杆的实验主要集中在对理论的优化以及利用杆实验评估理论模型及参数[17–18]等。而在反向Taylor杆实验中,杆件的长径比(l/d)对VISAR测试结果的影响对于实验测试的准确性和数据测算具有较大影响,为此探讨了不同长径比的Taylor杆撞击效应。

在飞片速度为400 m/s的条件下,共开展了7组不同长径比的反向Taylor杆撞击数值模拟。表4给出了相应工况下Taylor杆的尺寸参数。

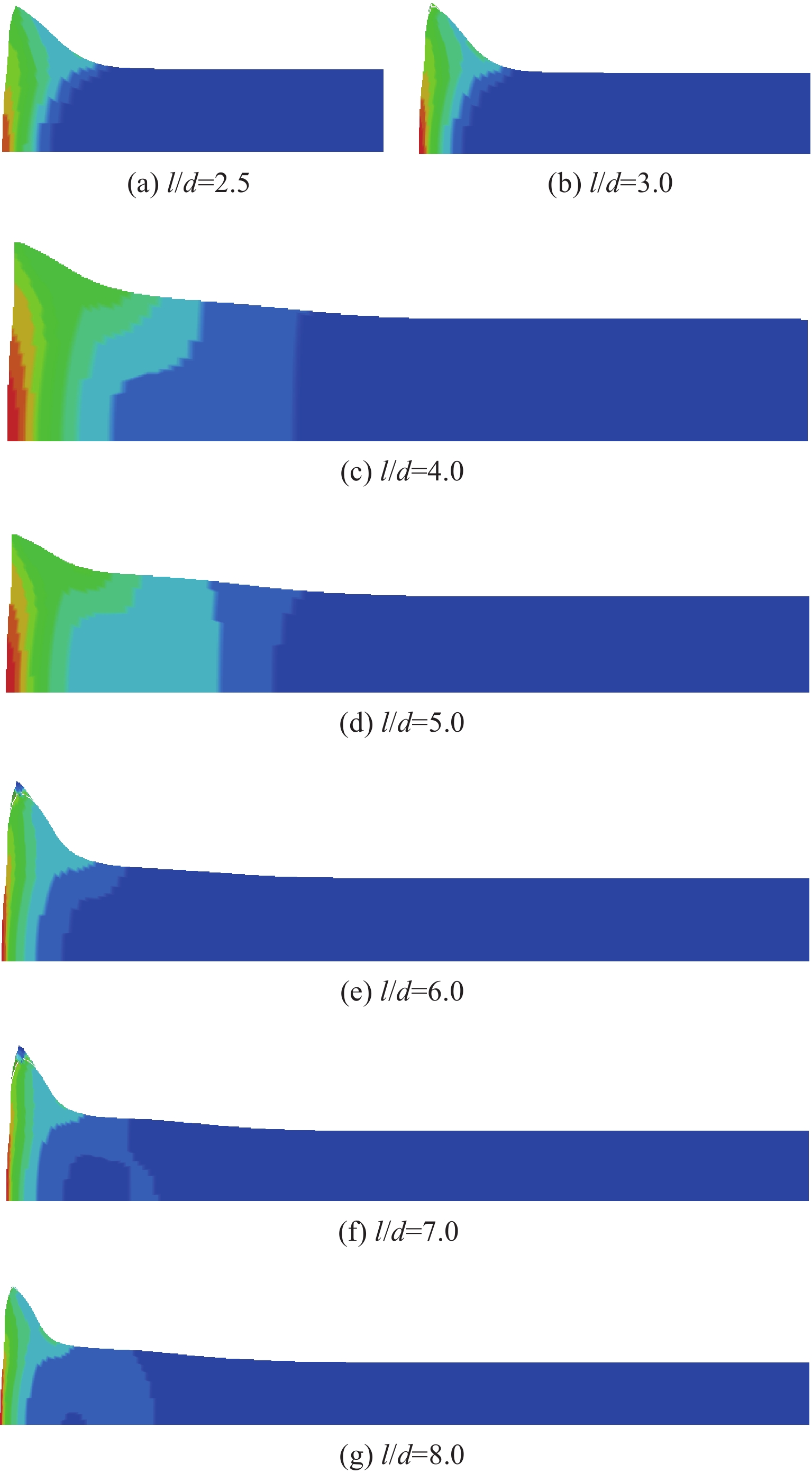

图5展示了400 m/s撞击速度下不同长径比试件撞击结束后的结构变形和等效塑性应变分布。从图5可以看出:短杆(l/d=2.5、l/d=3.0)的大塑性变形集中在底部中心区域,最大等效塑性应变为1.96,没有出现膨胀区域;l/d=4.0的试件在撞击区域显示出了相似的塑性应变,但是出现了更大的非弹性变形区域,并且开始出现膨胀变形;l/d=8.0的长杆除了在撞击端出现塑性变形外,还出现了更加明显的膨胀变形,底部塑性变形区的最大等效塑性应变达到3.30,近60%的初始试件长度保持弹性。

对不同长径比的试件进行数值模拟,可以看出:l/d=2.5和l/d=3.0的杆件不会出现膨胀变形区域,而l/d>4.0的杆件会出现膨胀变形区域。

数值模拟预测的长杆(l/d>4.0)特性与Jones等[19]提出的将Taylor杆撞击中圆柱体的变形过程分成2个阶段吻合得很好,如图6所示。早期杆件变形(阶段Ⅰ)由撞击产生的高应变率的塑性波阵面非线性运动引起,随后经历的阶段Ⅱ由塑性波以恒定速度传播引起的低应变率塑性变形和冲击波衰减产生。阶段Ⅱ的持续时间受阶段Ⅰ之后杆件没有发生变形的长度的影响较大。在阶段Ⅱ中的杆件变形过程中,物理参数几乎不变,大量实验结果表明,杆件会产生如图6所示的阶段Ⅱ的膨胀变形。因此,从Taylor杆变形过程而言,l/d>4.0的杆件更符合Taylor杆圆柱撞击的特征。

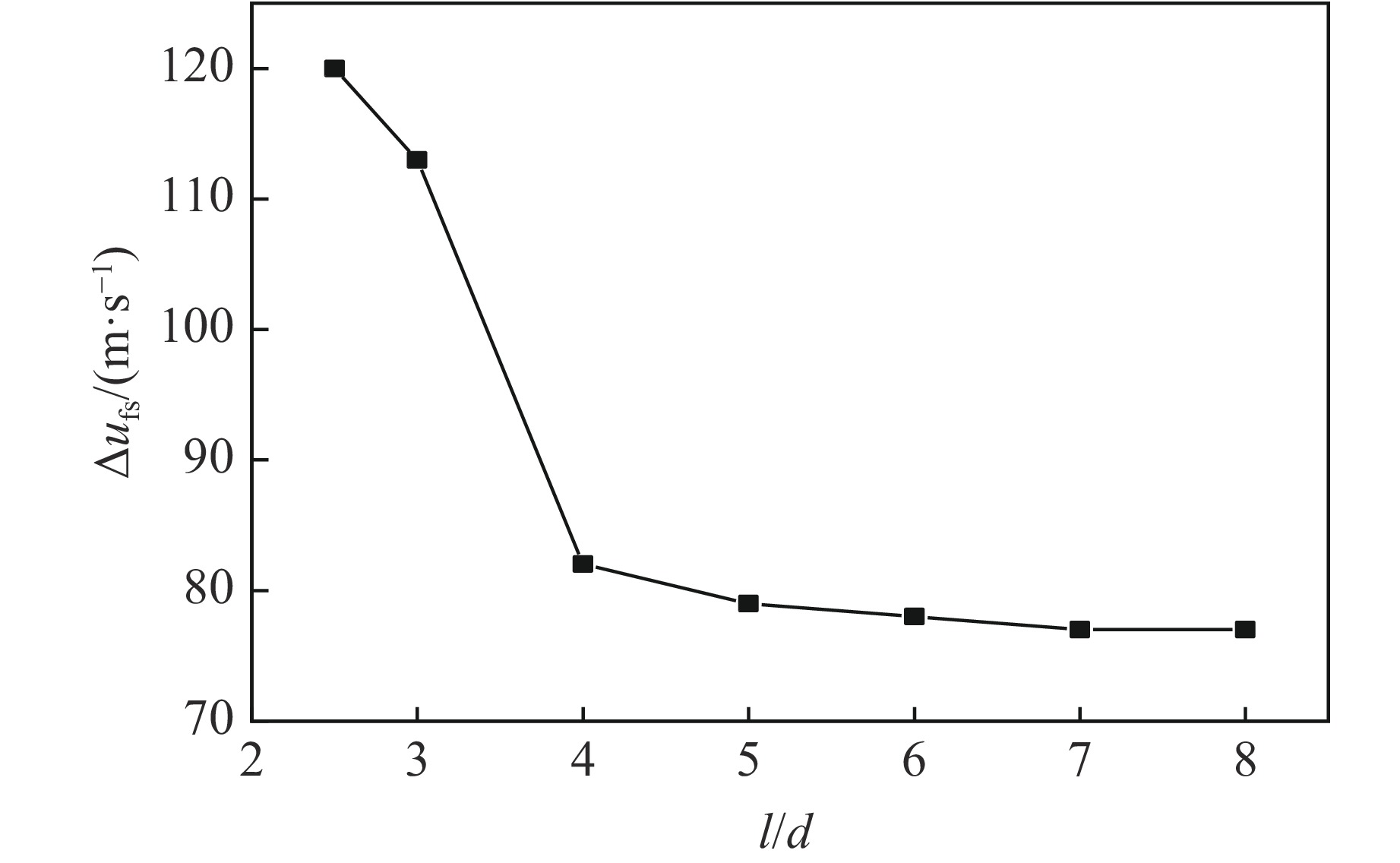

图7给出了7种不同长径比杆件的自由表面速度时程曲线。从图7可以看出,不同长径比杆件的屈服点处的速度

$\Delta {u_{\rm{fs}}} $ 不同。根据屈服点处的速度,可以将不同长径比的杆件分为2组:第1组的$\Delta {u_{\rm{fs}}} $ 较高且不稳定,l/d=2.5和l/d=3.0杆件的$\Delta {u_{\rm{fs}}} $ 在110~120 m/s区间;第2组是l/d>4.0的杆件,$\Delta {u_{\rm{fs}}} $ 稳定在77~82 m/s区间。为了更清楚地解释这一现象,图8给出了不同长径比杆件屈服点处的自由表面速度曲线。从图8可以看出:当l/d>4.0时,$\Delta {u_{\rm{fs}}} $ 趋于稳定;而当l/d<4.0时,由$\Delta {u_{\rm{fs}}} $ 计算得到的屈服强度偏高。这对反向Taylor实验长径比的选择具有一定的指导意义。不同长径比杆件的屈服点速度不同,主要是由于长径比不同导致杆件自由面附近的应力状态不同。为了分析杆件的应力状态,取自由面中心附近的内部单元来分析杆件自由面附近的应力状态(内部单元才有应力存在,自由面上的单元应力为零)。图9和图10分别给出了所取单元的位置和相应的自由面附近杆件内部单元的横向应力曲线(z轴为轴向,x、y轴为径向)。

由图10可知,l/d=2.5和l/d=3.0杆件的横向应力经过初始扰动后都稳定在1.7 MPa左右,20 μs后,由于飞片与试件分离发生应力卸载,横向应力最终趋于零;而l/d>4.0杆件的横向应力经过初始扰动后都很快趋于零。因此,可以判断:l/d=2.5和l/d=3.0的杆件所取单元的应力状态为三维应力、一维应变状态,压力高,在横向应力的约束下,自由面速度屈服点处的速度偏高;而l/d>4.0的杆件所取单元为一维应力、三维应变状态,符合反向Taylor实验所需要的应力状态。表5总结了不同长径比Taylor杆的数值模拟情况。

-

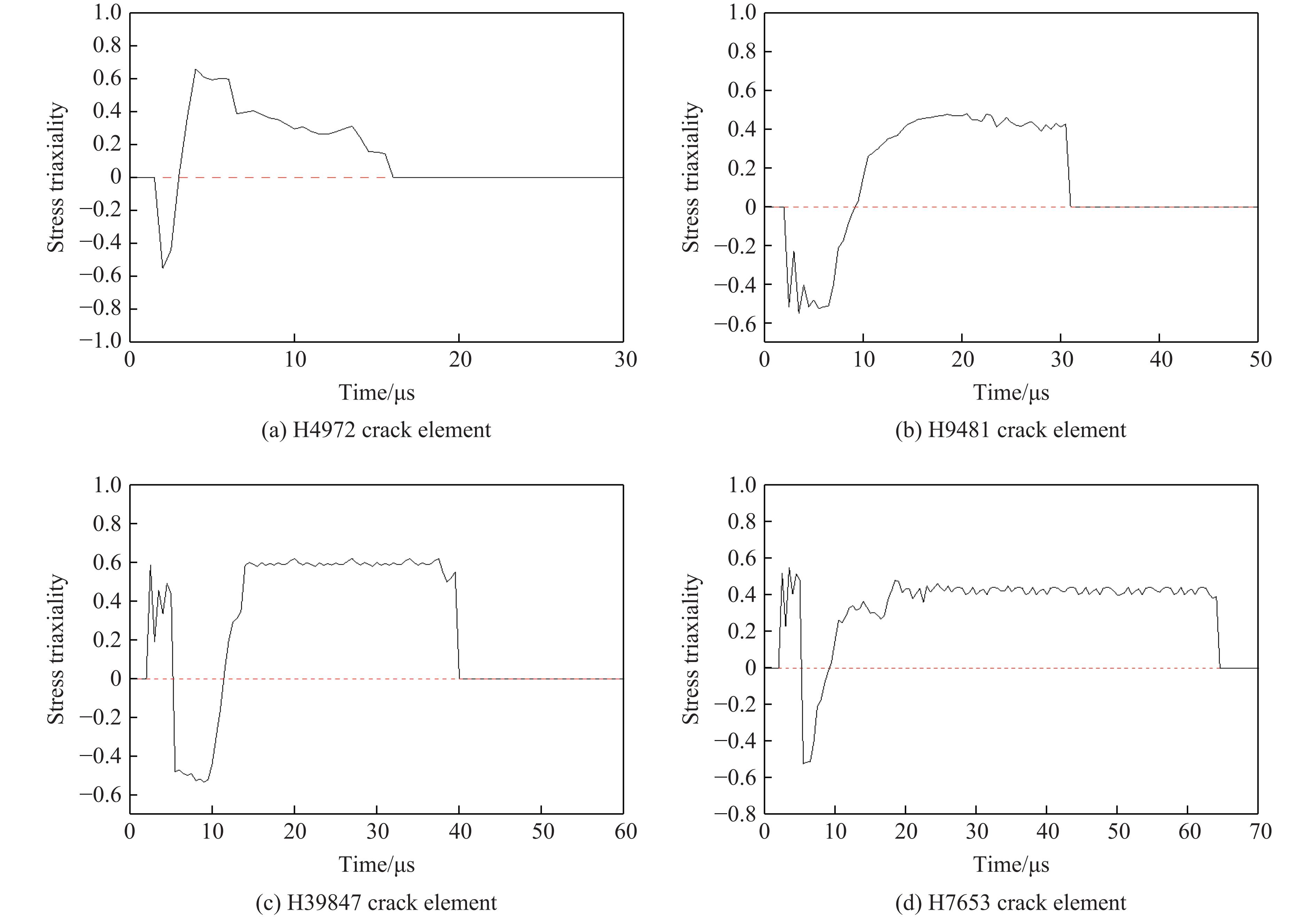

采用应力三轴度结合损伤度D来分析Taylor杆的变形与断裂。应力三轴度主要反映材料应力状态对断裂的影响,定义为

$ {\sigma ^ * } = {{{\sigma _{\text{m}}}} / {{\sigma _{{\text{eff}}}}}} $ ,其中$ {\sigma }_{\text{m}}=({\sigma }_{1}+{\sigma }_{2}+{\sigma }_{3})/3 $ ,${\sigma }_{1} $ 、${\sigma }_{2} $ 、${\sigma }_{3} $ 为第一、第二、第三主应力;$ \sigma_{\rm{eff}}=\sqrt{\left(\sigma_{1}-\sigma_{2}\right)^{2}+\left(\sigma_{1}-\sigma_{3}\right)^{2}+\left(\sigma_{2}-\sigma_{3}\right)^{2}} /\sqrt{2} $ 。由应力三轴度的定义可知,在单向拉伸和压缩实验中,圆柱试样的应力三轴度分别为1/3和−1/3,纯扭转实验中的应力三轴度为零。已有研究[20–22]表明,材料的应力三轴度大于零时为拉伸应力状态,易于拉断;材料应力三轴度小于零时为压缩应力状态,易于剪断。不同应力场下应力三轴度σ*的变化如表6所示。当应力场从压缩应力场状态转变到拉伸应力场状态时,应力三轴度出现由负到正的规律性[23]变化。单元损伤度D的定义参考式(5), 破坏应变在J-C失效模型的定义中随应力三轴度的增加而减小,且在应力三轴度小于零时失效应变增长较慢,而在大于零时增长较快,因此,损伤累积在拉伸状态下比在压缩状态下增长迅速。

采用LS-DYNA971程序开展反向Taylor杆撞击数值模拟,飞片与Taylor杆之间采用侵蚀面面接触算法,并且采用沙漏控制和接触刚度控制模拟接触面之间的撞击现象。利用单元删除技术模拟Taylor杆的开裂,即当单元变形引起的损伤超过临界损伤时,将该单元的各应力分量置零,认为该单元材料被破坏,从而删除相应单元。而在实际情况中,裂纹是材料分离造成的。因此,要求有限元单元的尺寸尽可能小,以减小单元删除对结构冲击响应的影响。

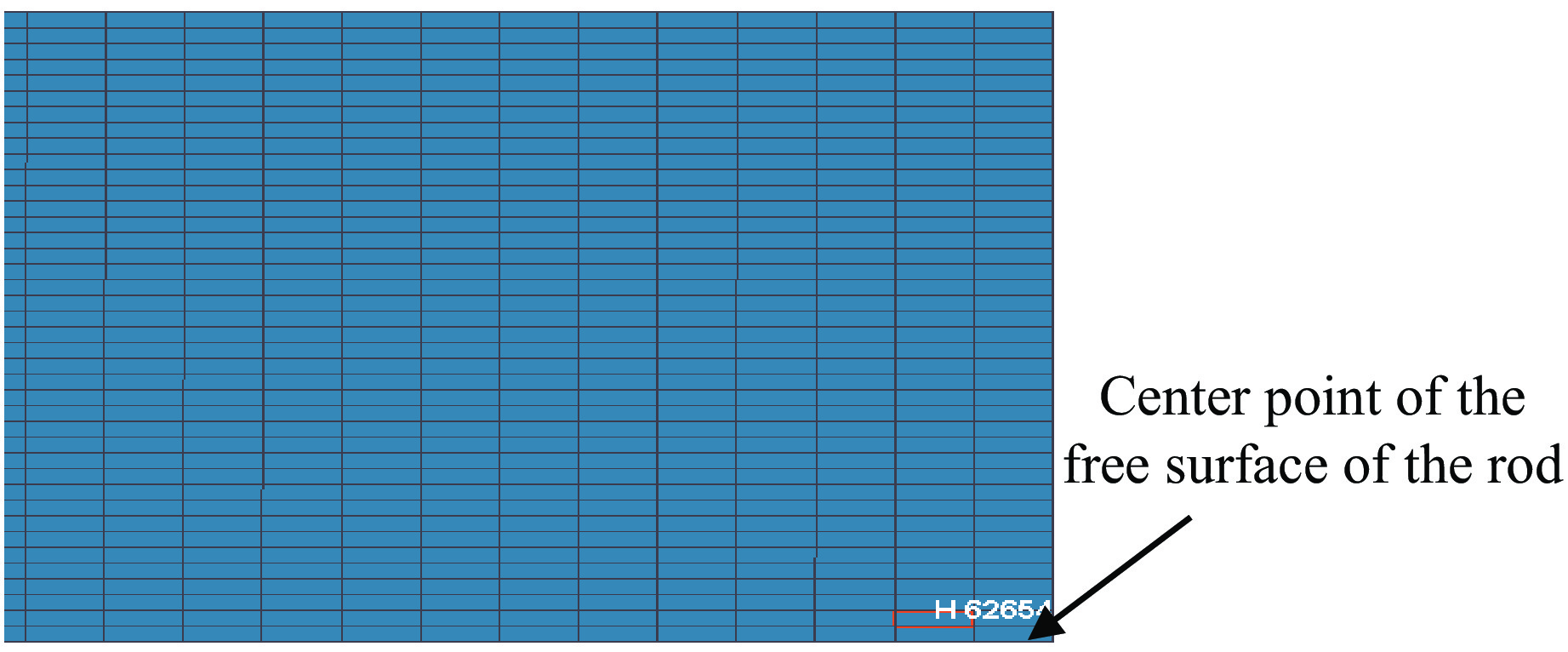

Taylor杆模型的有限元单元数约为188 000,单元类型为Solid164六面体单元,最小单元尺寸为0.05 mm×0.05 mm×0.20 mm,其中在轴向上的尺寸最大,由于Taylor杆单元在轴向上发生大的压缩塑性变形,采用这种形状单元可以减小单元在大变形过程中的畸变程度。Taylor杆采用1/4轴对称模型,并设置对称面约束,采用变网格尺寸划分技术,对撞击端的网格进行加密处理,1/4模型如图11所示。

表7给出了数值模拟得到的不同撞击速度下Taylor杆的变形及断裂情况,其中:d0和l0分别为Taylor杆的初始直径和长度,df和lf分别为最终变形的最大直径和剩余长度。

-

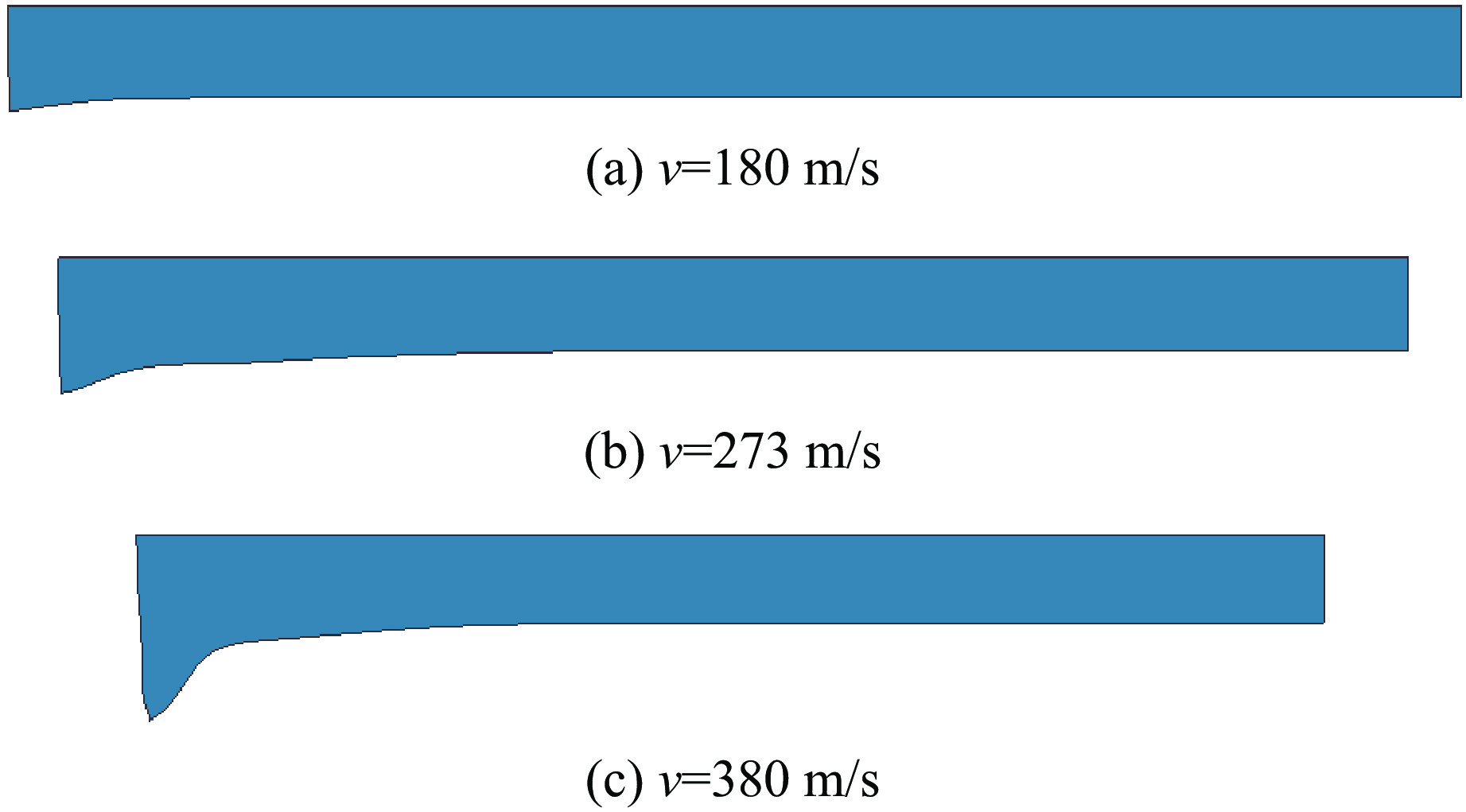

镦粗变形的Taylor杆中没有出现裂纹,图12给出了180、273和380 m/s撞击速度下Taylor杆的变形。从图12可以看出,180 m/s的撞击速度不足以对30CrMnSiNi2A高强钢产生明显的镦粗变形,而273和380 m/s的撞击速度下,30CrMnSiNi2A高强钢发生明显镦粗变形。

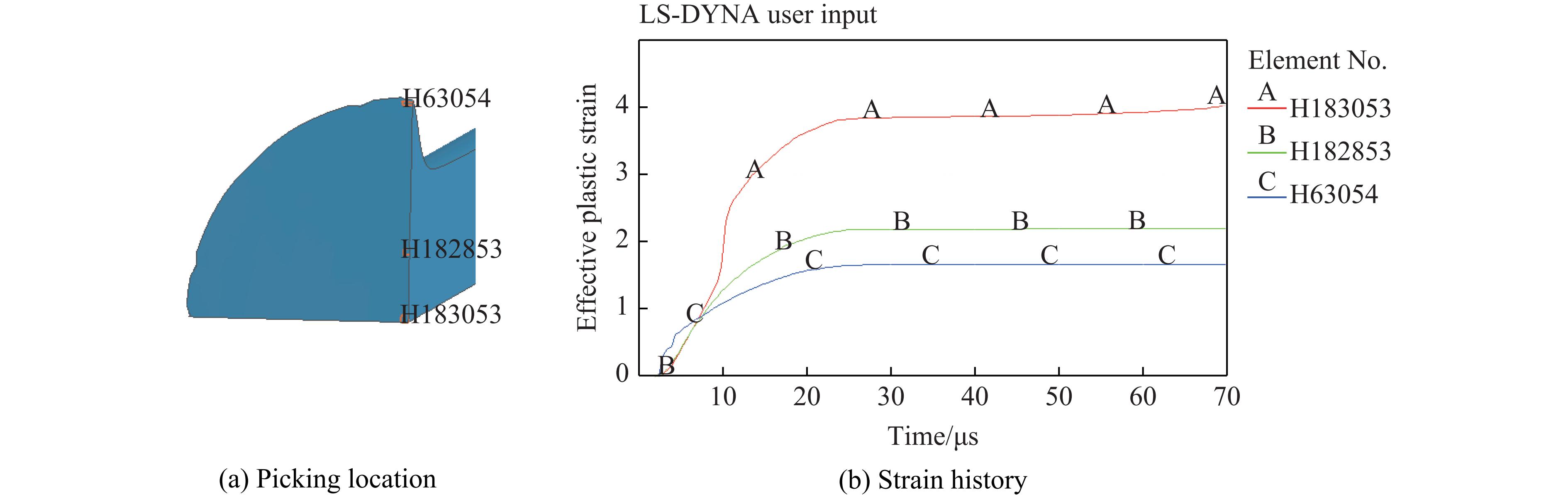

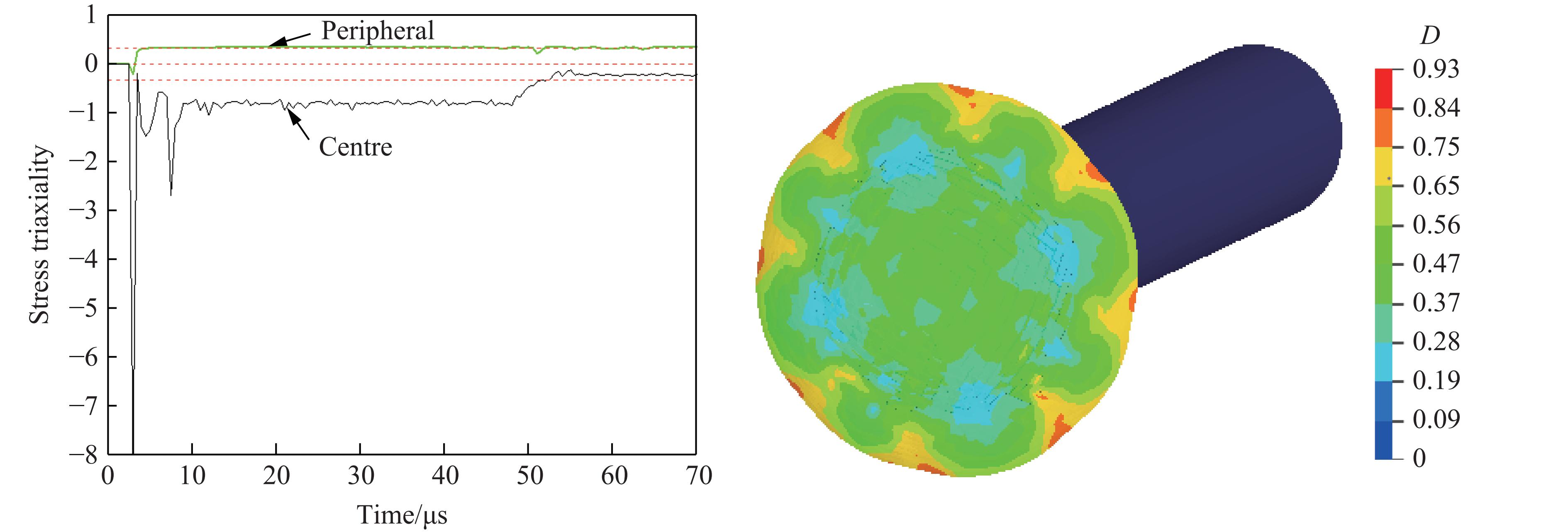

图13给出了380 m/s撞击速度下Taylor杆撞击端三点的等效塑性应变历程。图14给出了撞击端中心点和边缘两点的应力三轴度历程和撞击端损伤度D的云图,其中,3条间断横线分别表示应力三轴度σ*为−1/3、0和1/3。

由图13可知:在撞击初始阶段,撞击端部所有单元均承受压缩载荷,试件端部边缘的变形增长较中心处更快;在此阶段之后,边缘部分的变形增长减缓,而中心部位则持续增长,最终中心部位的等效塑性应变比边缘部分大。

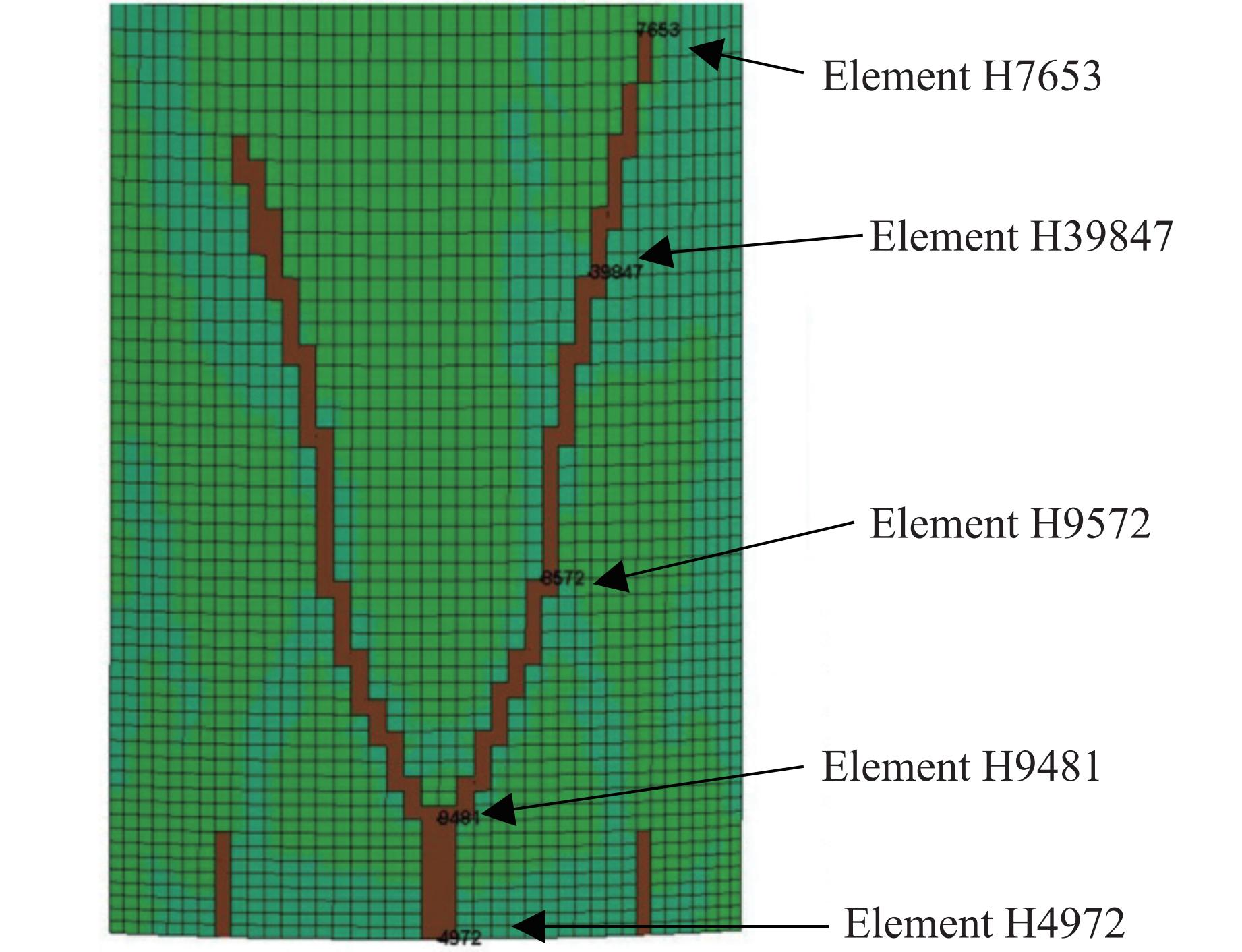

从图14可以看出,撞击端边缘点在撞击5 μs内承受压缩载荷(σ*<0),之后应力三轴度σ*均为正值且趋近于1/3,表明为拉伸应力状态,近似承受单向拉伸载荷。而中心部位的应力三轴度在整个撞击过程中均为负值,即始终承受压缩载荷。从损伤云图可以看出,损伤度最大值为0.93,损伤集中于撞击端的边缘(当D=1时单元失效),意味着撞击端边缘即将开裂,由于材料在压缩状态下的损伤较拉伸状态发展缓慢,这种应力状态的差异导致上述等效塑性应变与损伤分布的差异。因而,从材料失效应变与应力三轴度的关系(J-C模型定义失效应变随应力三轴度的增加而减小)来看,虽然中心部位的应变大,但是材料仍可能从边缘破坏。撞击速度380 m/s是30CrMnSiNi2A超高强钢Taylor杆的临界开裂速度。

-

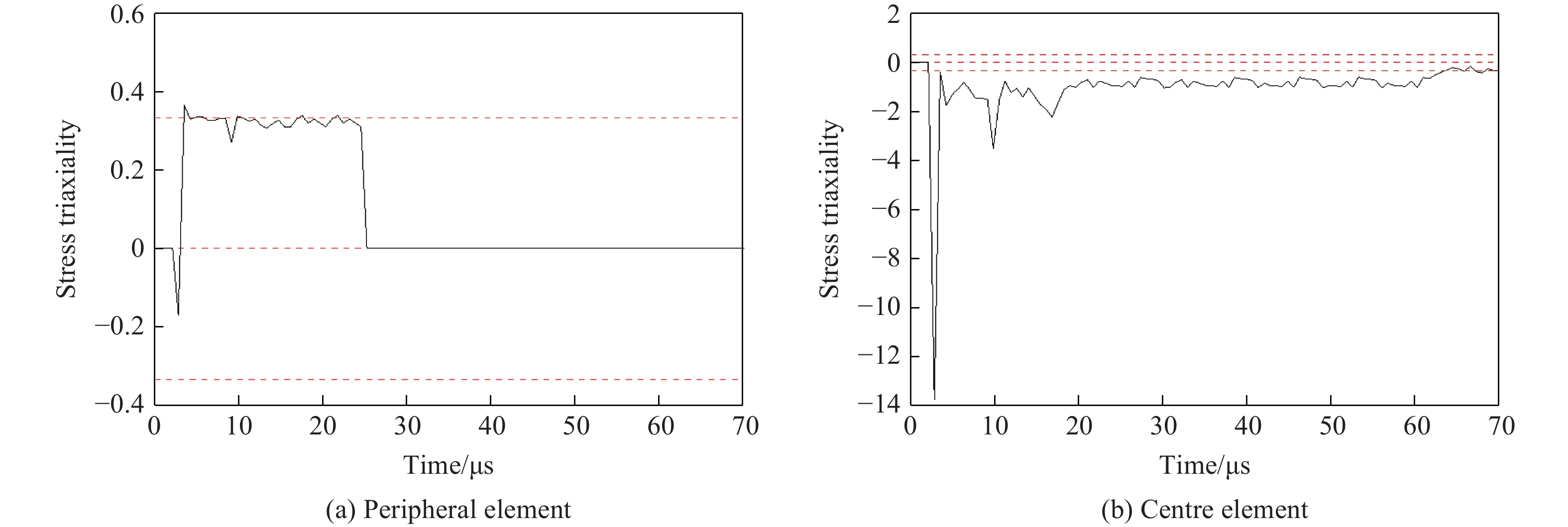

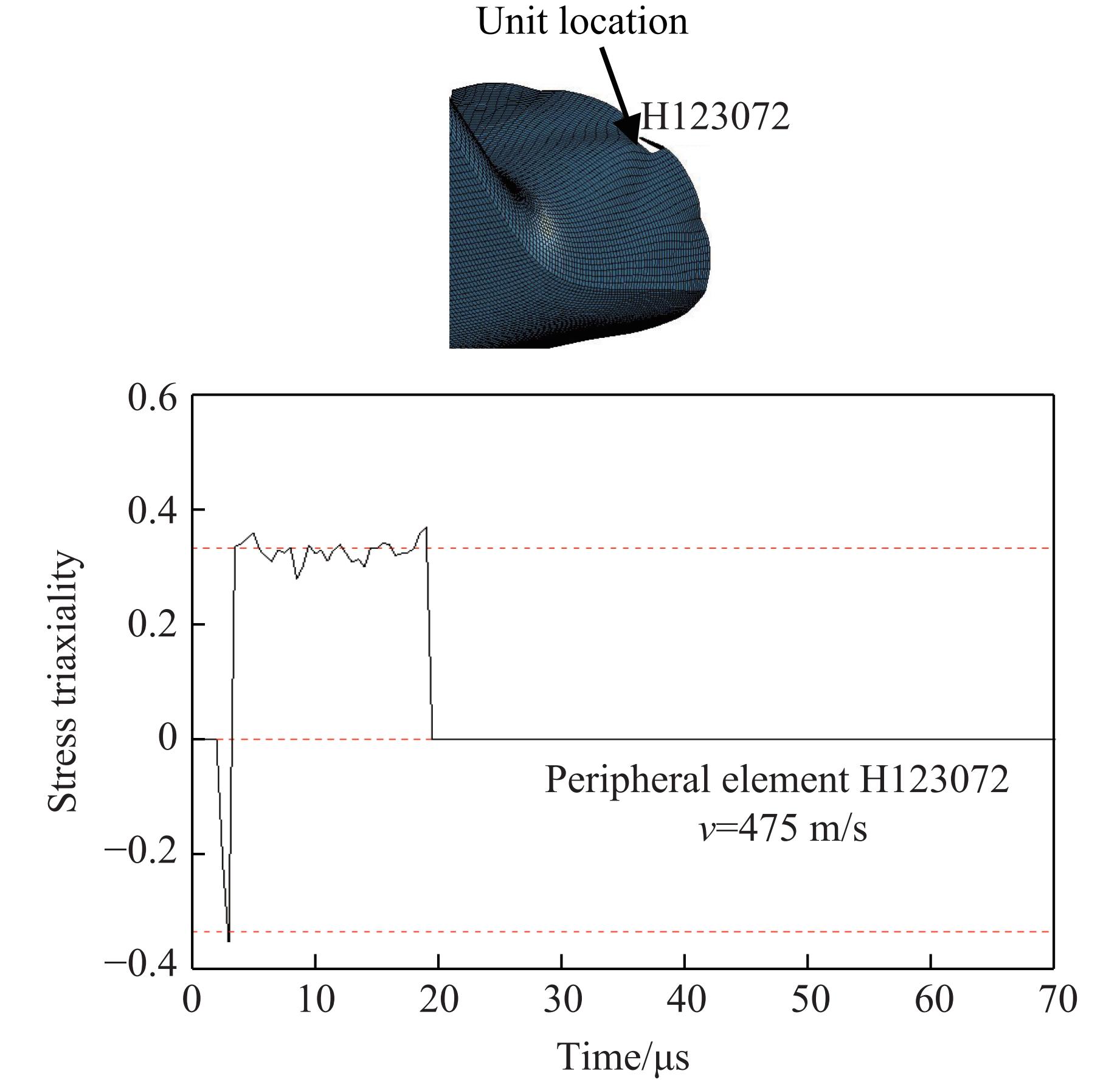

撞击速度为400和475 m/s分别对应于导致蘑菇状变形与开裂的上、下限速度,图15给出了Taylor杆撞击端边缘点和中心点的应力三轴度历程。从图15可以看出,边缘点在撞击过程中主要承受拉伸作用(σ*>0),且在25 μs左右边缘点所在单元断裂失效,应力三轴度也突变为零。而中心点的应力主要为压缩状态(σ*<0),且中心部位在撞击初始时刻处于较高的多轴压力状态下。因此,将Taylor杆的开裂归因于拉伸是合理的,且断裂先从杆件边缘开始。

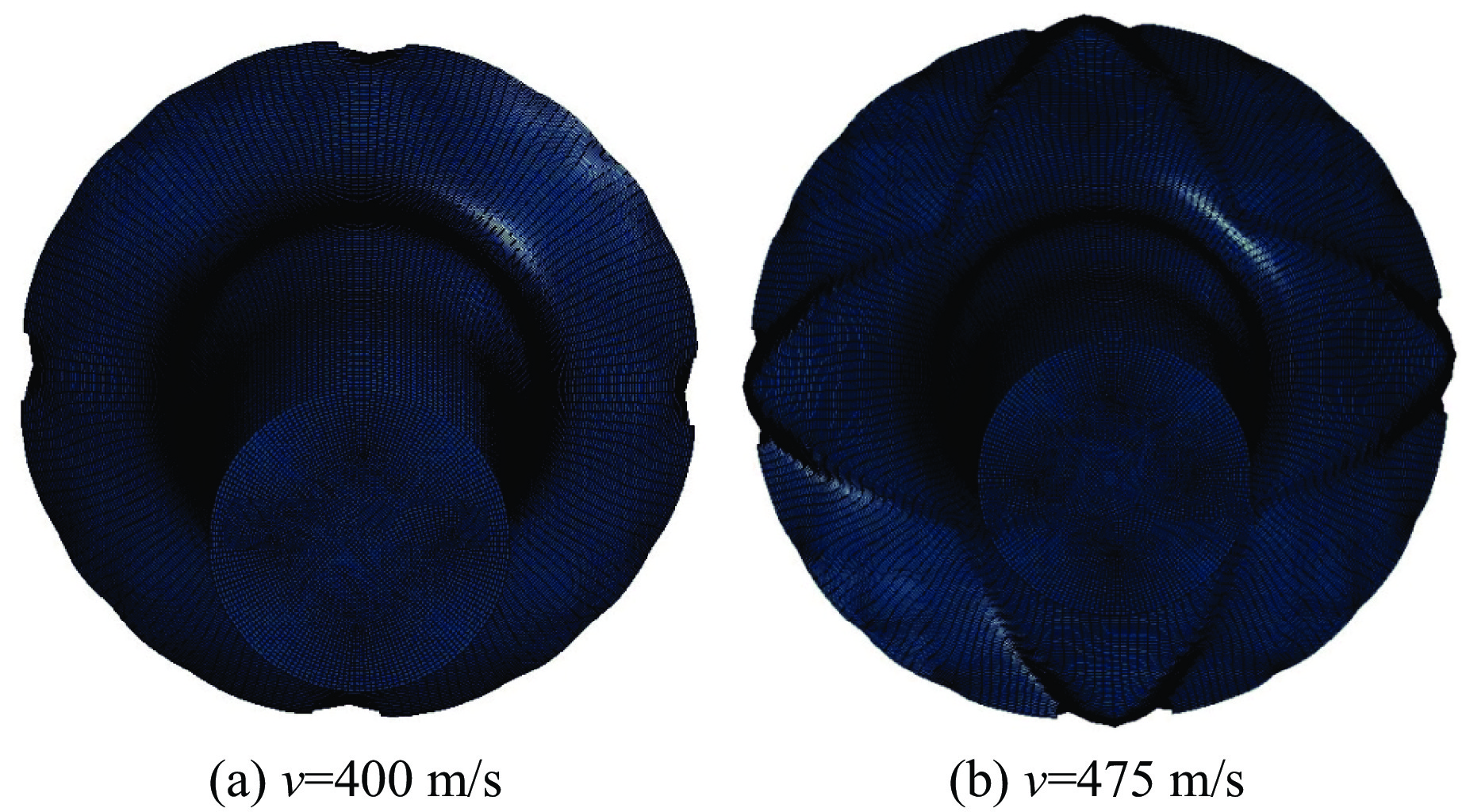

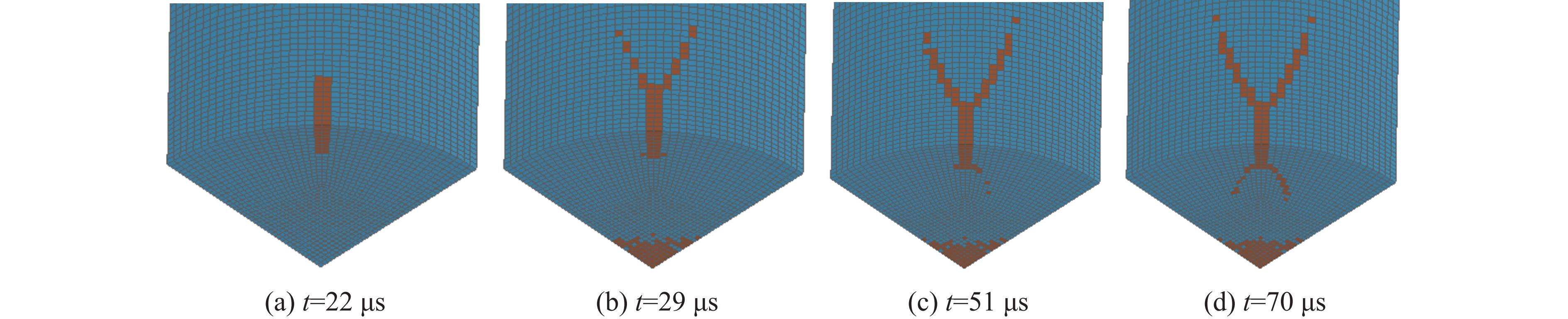

为了了解Taylor杆的开裂过程,图16给出了撞击速度为400和475 m/s的杆件撞击结束时的结构变形,图17给出了撞击速度为475 m/s时失效单元映射到未变形的Taylor杆上的分布。从图16可以看出:撞击速度较低时,Taylor杆发生蘑菇状变形,边缘部分出现轻微开裂,且开裂方向与Taylor杆轴线平行;当撞击速度提高到475 m/s时,Taylor杆虽未出现严重开裂,但是可以清楚地看到裂纹沿斜向扩展,并且出现了明显的花瓣状开裂纹理。

从图17可以看出:断裂失效先从边缘开始;t=29 μs时,中心部位开始出现失效,边缘裂纹向上扩展为2条,且沿着斜向发展;t=51 μs时,边缘裂纹开始向底部发展,在撞击结束时,裂纹发展受到抑制,且没有与底部中心部分失效单元汇合。

为了获得断裂机理,图18和图19给出了边缘和中心开裂单元的应力三轴度历程。从图18可以看出,边缘裂纹是由拉伸造成的。从图19可以看出,虽然卸载波对中心单元的开裂有一定的贡献,但是杆件中心裂纹主要是单元受压造成的。

-

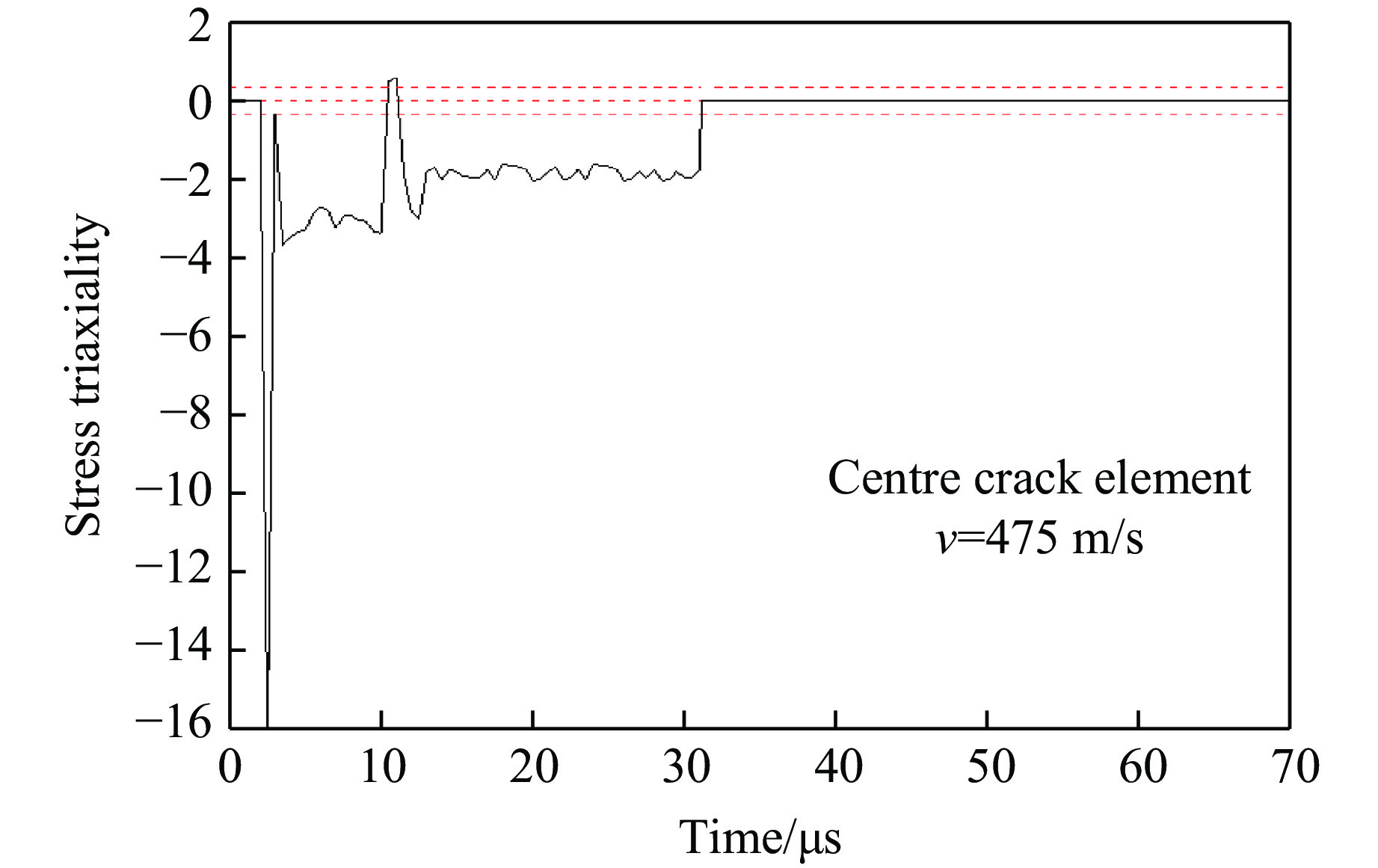

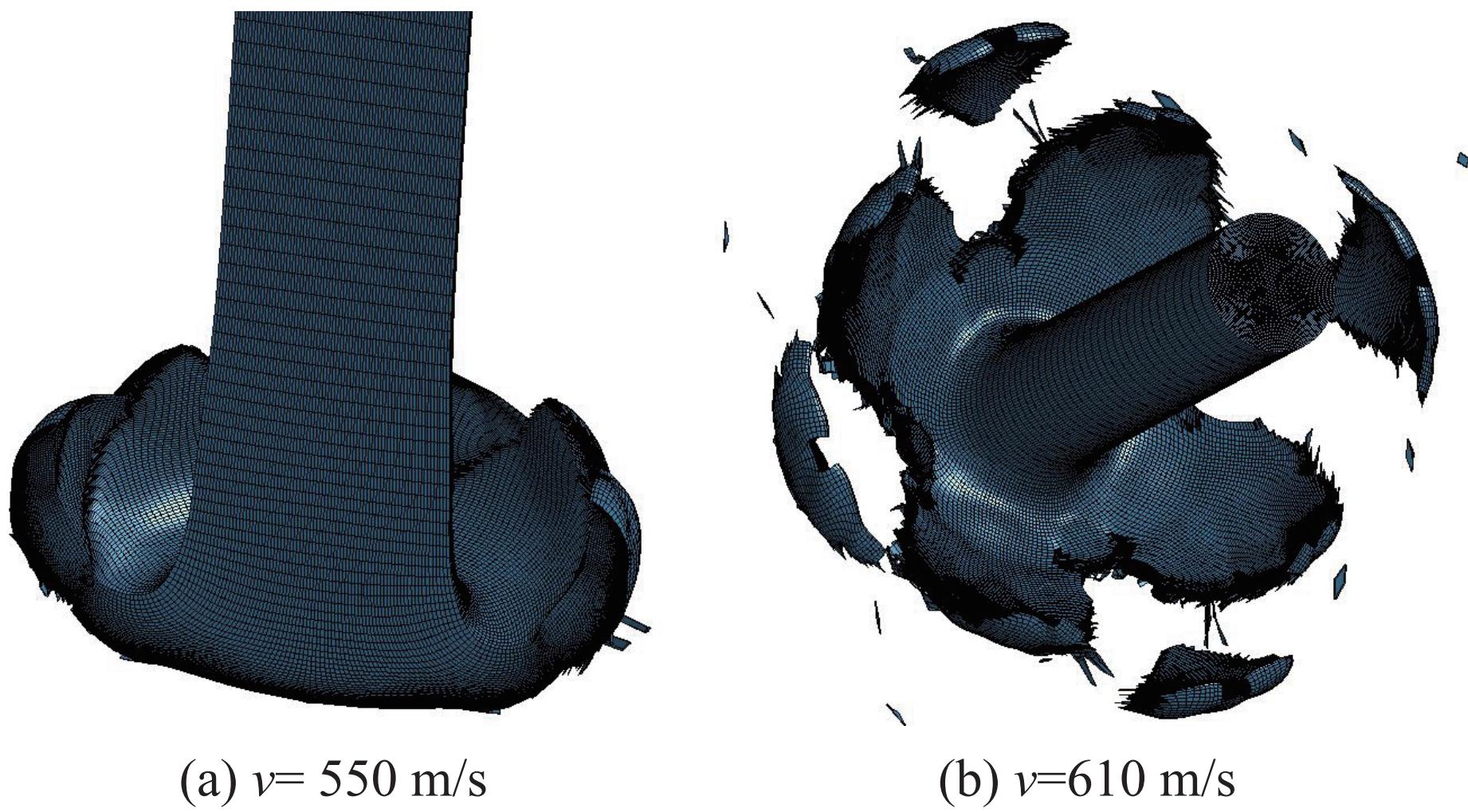

图20给出了撞击速度分别为550和610 m/s时Taylor杆的最终变形情况。从图20可以看出:在550 m/s的撞击速度下,花瓣状开裂比较明显;当撞击速度达到610 m/s时,可以很清楚地看到花瓣状变形。

为了分析花瓣开裂机理,图21给出了裂纹上开裂单元的信息。从图21可以看出,单元H39847与H9572的应力三轴度历程曲线一致。为此,本研究只给出其中4个单元的详细信息,如图22所示。从图22可以看出,裂纹中4个典型单元的损伤主要由拉伸贡献(σ*>0)。因此,将花瓣状开裂的断裂归因于拉伸断裂。

对比不同撞击速度下的Taylor杆变形,可以发现:随着撞击速度的提高,Taylor杆经历的变形过程为镦粗−蘑菇状变形−花瓣状开裂。这是由于,高速撞击时,杆件撞击端的塑性变形能够往杆件尾部传播的距离有限,速度越高,塑性应变越容易集中在杆件的撞击端,从而使得杆件撞击端发生较大的塑性变形,最终使得杆件发生拉伸断裂;而低速撞击时,杆件中的塑性波有时间往尾部传播,塑性变形不会聚集在杆件的撞击端,头部的塑性变形也不会过大。

通过分析试件的应力三轴度历程和变形特性,可以发现:在撞击过程中,30CrMnSiNi2A钢杆件撞击端的应力状态是不同的,因而尽管撞击端中心的应变很大,但是破坏先从撞击端边缘开始。

-

采用反向Taylor杆撞击实验结合数值模拟方法,研究了30CrMnSiNi2A高强钢的动态力学特性,通过实验得到高强钢的屈服强度等力学参数,并验证了数值模拟的有效性;通过数值模拟研究了尺寸效应对反向Taylor杆实验的影响以及30CrMnSiNi2A高强钢杆件的断裂破坏机理,得到以下主要结论。

(1) 尺寸效应对反向Taylor杆撞击实验测试结果具有显著影响。长径比小于4.0的杆件的VISAR测试曲线中屈服点处的速度偏高,主要是由于杆件自由面附近的应力状态为三维应力状态。长径比大于4.0的杆件处于一维应力状态,为反向Taylor实验所需要的应力状态,VISAR测试曲线中屈服点处的速度才会稳定,因此,建议反向Taylor实验杆件的长径比应大于4.0。

(2) 对不同飞片速度、相同长径比条件下的反向Taylor杆撞击实验进行数值模拟,结果表明,随着撞击速度的提高,Taylor杆经历的变形过程为镦粗−蘑菇状变形−花瓣状开裂,采用应力三轴度结合损伤度分析,Taylor杆撞击端边缘开裂主要由拉伸造成,而撞击端中心的破坏主要由受压导致,且30CrMnSiNi2A高强钢杆件撞击端的应力状态是不同的,尽管由于应力状态的不同导致撞击端中心的应变显著增大,但是破坏先从边缘开始。

基于Taylor杆的高强度钢动态特性研究

Dynamic Mechanical Behaviors of High Strength Steel Based on Taylor Rod

-

摘要: 利用反向Taylor杆撞击实验和数值模拟方法研究了30CrMnSiNi2A钢在高应变率冲击下的动态特性。首先,在Taylor杆冲击实验的基础上,采用Johnson-Cook本构模型和失效模型,对30CrMnSiNi2A钢的反向Taylor杆撞击进行了数值模拟,并将数值模拟结果与实验得到的杆件自由面速度曲线进行对比验证,两者吻合良好。然后,研究了不同长径比的30CrMnSiNi2A钢杆件对反向Taylor杆撞击实验中任意反射面激光干涉测速技术(velocity interferometer system for any reflector,VISAR)测试结果的影响,得到了适用于VISAR测试的Taylor杆长径比范围。最后,运用应力三轴度及损伤度分析了Taylor杆的断裂破坏机理和变形模式,得到了镦粗、蘑菇状变形、花瓣状开裂3种变形模式,并分析了杆件断裂破坏的原因。结果表明:Taylor杆撞击端中心破坏是由于材料受压引起,而撞击端边缘开裂是由于材料处于拉伸状态造成的,且断裂先从边缘开始。

-

关键词:

- 反向Taylor杆 /

- Johnson-Cook本构模型 /

- 应力三轴度 /

- 断裂破坏机理

Abstract: The dynamic mechanical properties of 30CrMnSiNi2A steel under high strain rate impact were studied using both Taylor rod impact experiment and numerical simulation. Based on the result of Taylor rod impact experiment, the Johnson-Cook constitutive model and failure model were utilized to simulate the free surface velocity of 30CrMnSiNi2A steel under Taylor rod impact. The numerical simulation results were then compared with the experimental free surface velocity profiles obtained, demonstrating a high degree of congruence. Subsequently, the influence of Taylor rod specimens with varying length-to-diameter ratios (l/d) on the outcome of velocity interferometer system for any reflector (VISAR) test within the reverse Taylor rod impact test was examined. The study identified the optimal l/d range for Taylor rod that are suitable for VISAR testing. Employing the concepts of stress traxiality and damage number, the fracture failure mechanism and deformation mode of the Taylor rod were analyzed. Three distinct deformation modes were identified: rough deformation, mushroom deformation, and petal cracking. The analysis of the Taylor rod’s fracture failure mechanism has elucidated that the failure occurring at the central region of the sample is predominantly a result of compressive forces. Conversely, the cracking observed at the periphery of the sample is primarily attributed to the influence of tensile forces. It was also observed that fractures of the Taylor rod initiate preferentially at the edge. -

-

表 1 反向Taylor实验参数

Table 1. Reverse Taylor experiment parameters

v/(m·s−1) Flyer size/(mm×mm) Taylor rod size/(mm×mm) Length-diameter ratio of Taylor rod 273 $\varnothing $ 24×12$\varnothing $ 5×40.08.0 400 $\varnothing $ 24×12$\varnothing $ 5×40.08.0 表 2 30CrMnSiNi2A钢反向Taylor实验参数

Table 2. Reverse Taylor experimental parameters of 30CrMnSiNi2A steel

v/(m·s−1) ufs/(m·s−1) up/(m·s−1) $ {\sigma _{\rm{Y}}} $ /MPa$ \varepsilon $ /10−3$ \dot \varepsilon $ /s−1273 77.10 38.55 1 560 8.34 4 109 400 77.85 38.93 1 600 8.42 4 617 表 3 30CrMnSiNi2A钢[15]和304不锈钢的材料参数

Table 3. Material parameters of 30CrMnSiNi2A steel[15] and 304 stainless steel

Material ρ/(g·cm−3) E/GPa A/GPa B/GPa C n m 30CrMnSiNi2A steel[15] 7.8 217 1.58 0.38 0.020 0.245 1.06 304 stainless steel 7.8 207 0.34 0.25 0.014 0.210 1.03 表 4 Taylor杆尺寸

Table 4. Taylor rod size

Flyer size/(mm×mm) l/d Taylor rod size/(mm×mm) Flyer size/(mm×mm) l/d Taylor rod size/(mm×mm) $\varnothing $ 24×122.5 $\varnothing $ 5×12.5$\varnothing $ 24×126.0 $\varnothing $ 5×30.03.0 $\varnothing $ 5×15.07.0 $\varnothing $ 5×35.04.0 $\varnothing $ 5×20.08.0 $\varnothing $ 5×40.05.0 $\varnothing $ 5×25.0表 5 不同长径比Taylor杆的数值模拟结果

Table 5. Statistical analysis of numerical simulation of Taylor rods with different aspect ratios

l/d $\Delta {u_{\rm{fs}}} $ /(m·s−1)Expansion area Lateral stress tend to zero Stress state 2.5 120 No No Three-dimensional 3.0 113 No No Three-dimensional 4.0 82 Yes Yes One-dimensional 5.0 79 Yes Yes One-dimensional 6.0 78 Yes Yes One-dimensional 7.0 77 Yes Yes One-dimensional 8.0 77 Yes Yes One-dimensional 表 6 不同应力场下的应力状态参数

Table 6. Stress state parameter values under different stress fields

Loading method Principal stress component σ* σ1 σ2 σ3 Three directions equal pull σ σ σ Positive infinity Three directions unequal pull σ σ 0.5σ 1.67 Two way equal pull σ σ 0 0.67 Uniaxial tension σ 0 0 0.33 Torsion σ 0 –σ 0 Uniaxial compression 0 0 –σ –0.33 Two-direction equal pressure 0 –σ –σ –0.67 Three-direction unequal pressure –0.5σ –σ –σ –1.67 Three-direction uniform pressure –σ –σ –σ Negative infinity 表 7 不同撞击速度下超高强度钢Taylor杆的变形及断裂情况

Table 7. Deformation and fracture modes of Taylor rod with ultra-high strength steel under different impact velocities

v/(m·s−1) d0/mm l0/mm df/mm lf/mm Deformation and fracture modes 180 5 40.0 6.20 37.80 Slight deformation 230 5 40.0 7.20 36.60 Upsetting 273 5 40.0 7.70 36.30 Upsetting 350 5 40.0 9.60 33.95 Upsetting 380 5 40.0 10.63 33.00 Upsetting 400 5 40.0 11.30 32.35 Mushroom shaped deformation 450 5 40.0 12.92 30.58 Mushroom shaped deformation 475 5 40.0 13.84 29.81 Mushroom shaped deformation 500 5 40.0 14.01 28.95 Petal shaped cracking 550 5 40.0 27.08 Petal shaped cracking 610 5 40.0 21.03 Petal shaped cracking -

[1] 余万千, 郁锐, 崔世堂. 考虑应力三轴度影响的30CrMnSiNi2A钢韧性断裂研究 [J]. 爆炸与冲击, 2021, 41(3): 031404. doi: 10.11883/bzycj-2020-0334 YU W Q, YU R, CUI S T, et al. On ductile fracture of 30CrMnSiNi2A steel considering effects of stress triaxiality [J]. Explosion and Shock Waves, 2021, 41(3): 031404. doi: 10.11883/bzycj-2020-0334 [2] 李磊, 张先锋, 吴雪, 等. 不同硬度30CrMnSiNi2A钢的动态本构与损伤参数 [J]. 高压物理学报, 2017, 31(3): 239–248. doi: 10.11858/gywlxb.2017.03.005 LI L, ZHANG X F, WU X, et al. Dynamic constitutive and damage parameters of 30CrMnSiNi2A steel with different hardnesses [J]. Chinese Journal of High Pressure Physics, 2017, 31(3): 239–248. doi: 10.11858/gywlxb.2017.03.005 [3] 陈刚, 陈忠富, 陶俊林, 等. 45钢动态塑性本构参量与验证 [J]. 爆炸与冲击, 2005, 25(5): 451–456. doi: 10.3321/j.issn:1001-1455.2005.05.010 CHEN G, CHEN Z F, TAO J L, et al. Investigation and validation on plastic constitutive parameters of 45 steel [J]. Explosion and Shock Waves, 2005, 25(5): 451–456. doi: 10.3321/j.issn:1001-1455.2005.05.010 [4] 陈刚, 陈忠富, 徐伟芳, 等. 45钢的J-C损伤失效参量研究 [J]. 爆炸与冲击, 2007, 27(2): 131–135. doi: 10.3321/j.issn:1001-1455.2007.02.007 CHEN G, CHEN Z F, XU W F, et al. Investigation on the J-C ductile fracture parameters of 45 steel [J]. Explosion and Shock Waves, 2007, 27(2): 131–135. doi: 10.3321/j.issn:1001-1455.2007.02.007 [5] JOHNSON G R, COOK W H. A constitutive model and data for metals subjected to large strains, high strain rates, and high temperatures [C]//Proceedings of the Seventh International Symposium on Ballistics. The Hague, Netherlands, 1983: 541−547. [6] JOHNSON G R, COOK W H. Fracture characteristics of three metals subjected to various strains, strain rates, temperatures and pressures [J]. Engineering Fracture Mechanics, 1985, 21(1): 31–48. doi: 10.1016/0013-7944(85)90052-9 [7] CHEN X W, CHEN G, ZHANG F J. Deformation and failure modes of soft steel projectiles impacting harder steel targets at increasing velocity [J]. Experimental Mechanics, 2008, 48(3): 335–354. doi: 10.1007/s11340-007-9110-4 [8] 黄魏银, 陈刚, 李俊承, 等. 半球头和平头试件的泰勒撞击 [J]. 高压物理学报, 2021, 35(3): 034204. doi: 10.11858/gywlxb.20200643 HUANG W Y, CHEN G, LI J C, et al. Hemispherical and flat head cylindrical specimen Taylor impact [J]. Chinese Journal of High Pressure Physics, 2021, 35(3): 034204. doi: 10.11858/gywlxb.20200643 [9] 沈子楷, 戴湘晖, 王可慧, 等. Taylor撞击塑性变形的尺寸效应研究 [J]. 振动与冲击, 2023, 42(17): 86–95. SHEN Z K, DAI X H, WANG K H, et al. Size effect of Taylor impact plastic deformation [J]. Journal of Vibration and Shock, 2023, 42(17): 86–95. [10] TENG X, WIERZBICKI T, HIERMAIER S, et al. Numerical prediction of fracture in the Taylor test [J]. International Journal of Solids and Structures, 2005, 42(9/10): 2929–2948. [11] TENG X Q, WIERZBICKI T. Effect of fracture criteria on high velocity perforation of thin beams [J]. International Journal of Computational Methods, 2004, 1(1): 171–200. doi: 10.1142/S0219876204000058 [12] GAUTAM S S, BABU R, DIXIT P M. Ductile fracture simulation in the Taylor rod impact test using continuum damage mechanics [J]. International Journal of Damage Mechanics, 2011, 20(3): 347–369. doi: 10.1177/1056789509357119 [13] VON KARMAN T, DUWEZ P. The propagation of plastic deformation in solids [J]. Journal of Applied Physics, 1950, 21(10): 987–994. [14] ROHR I, NAHME H, THOMA K. Material characterization and constitutive modelling of ductile high strength steel for a wide range of strain rates [J]. International Journal of Impact Engineering, 2005, 31(4): 401–433. [15] 武海军, 姚伟, 黄风雷, 等. 超高强度钢30CrMnSiNi2A动态力学性能实验研究 [J]. 北京理工大学学报, 2010, 30(3): 258–262. WU H J, YAO W, HUANG F L, et al. Experimental study on dynamic mechanical properties of ultrahigh strength 30CrMnSiNi2A steel [J]. Transactions of Beijing Institute of Technology, 2010, 30(3): 258–262. [16] TAYLOR G I. The use of flat-ended projectiles for determining dynamic yield stress Ⅰ. theoretical considerations [J]. Proceedings of the Royal Society of London, Series A, Mathematical and Physical Sciences, 1948, 194(1038): 289–299. [17] JOHNSON G R, HOLMQUIST T J. Evaluation of cylinder-impact test data for constitutive model constants [J]. Journal of Applied Physics, 1988, 64(8): 3901–3910. [18] ALLEN D J, RULE W K, JONES S E. Optimizing material strength constants numerically extracted from Taylor impact data [J]. Experimental Mechanics, 1997, 37(3): 333–338. doi: 10.1007/BF02317427 [19] JONES S E, GILLIS P P, FOSTER JR J C, et al. A one-dimensional, two-phase flow model for Taylor impact specimens [J]. Journal of Engineering Materials and Technology, 1991, 113(2): 228–235. [20] 王习术. 材料力学行为试验与分析 [M]. 北京: 清华大学出版社, 2010. WANG X S. Test and analysis on mechanical behavior of materials [M]. Beijing: Tsinghua University Press, 2010. [21] 李庆芬. 断裂力学及其工程应用 [M]. 哈尔滨: 哈尔滨工程大学出版社, 2005: 17−29. LI Q F. Fracture mechanics and its engineering applications [M]. Harbin: Harbin Engineering University Press, 2005: 17−29. [22] 郑长卿. 金属韧性破坏的细观力学及其应用研究 [M]. 北京: 国防工业出版社, 1995. ZHENG C Q. Study on the micromechanics and application of metal toughness failure [M]. Beijing: National Defense Industry Press, 1995. [23] 马向宇. 基于应力状态的金属材料变形行为研究 [D]. 太原: 太原科技大学, 2013. MA X Y. Research on deformation behavior of metal materials based on stress state [D]. Taiyuan: Taiyuan University of Science and Technology, 2013. -

首页

首页 登录

登录 注册

注册

下载:

下载: