-

在激光聚变、天文及航天等领域重大项目中,对高精密光学元件的需求日益剧增,以激光聚变装置为例,其中需要大约

7000 片大口径光学元件,并且面型精度要求非常高[1],这对现有的光学制造加工效率和技术水平提出了巨大的挑战。目前常使用的子口径抛光技术,如小工具抛光、气囊抛光、离子束抛光等,在加工大口径光学元件时存在加工周期长、加工成本高、加工环境要求严格等缺点,极大限制了超精密大口径平面元件的应用。作为一种全口径加工技术,双面抛光技术具有加工效率高、加工面型精度高等优点,但其加工缺乏完善加工预测模型,现阶段还需依靠加工经验反复抛光得到加工面型。因此建立双面抛光面型预测模型对完善抛光工艺、进一步提高抛光效率有着重要意义。近几年,国内外学者已经开展了有关双面抛光轨迹、压力、预测模型等方面的研究。U. Satake等人研究了元件与抛光垫之间的精确摩擦系数,利用摩擦系数建立了磨粒轨迹模型[2]。Y. Hashimoto等人采用有限元法(FEM)软件模拟变形中的弹簧单元工件与抛光盘的接触,计算了抛光盘接触压力分布[3]。王春阳等人运用了有限元法,计算出元件表面上每个方格内磨粒划过的相对速度和抛光时间,代入Preston方程,从而得出元件表面去除预测模型[4]。目前的研究问题在于构建双面抛光面型预测模型时将压力当作一个常数,会导致预测模型不够准确。

本文针对双面抛光工艺目前缺少较为完善的面型预测模型的问题,根据双面抛光加工机理分析出影响加工的主要因素,对元件上下抛光盘磨粒进行运动学分析,进而建立元件上下表面相对速度分布方程,使用有限元分析软件ANSYS计算元件表面静态压力分布,采用Matlab仿真软件拟合表面压力与位置的关系式,建立压力分布模型,根据Preston方程建立修正系数K的表达式,通过实验数据求取K值,并建立双面抛光面型预测模型,最后开展双面抛光熔石英光学元件实验,验证面型预测模型的准确性。

全文HTML

-

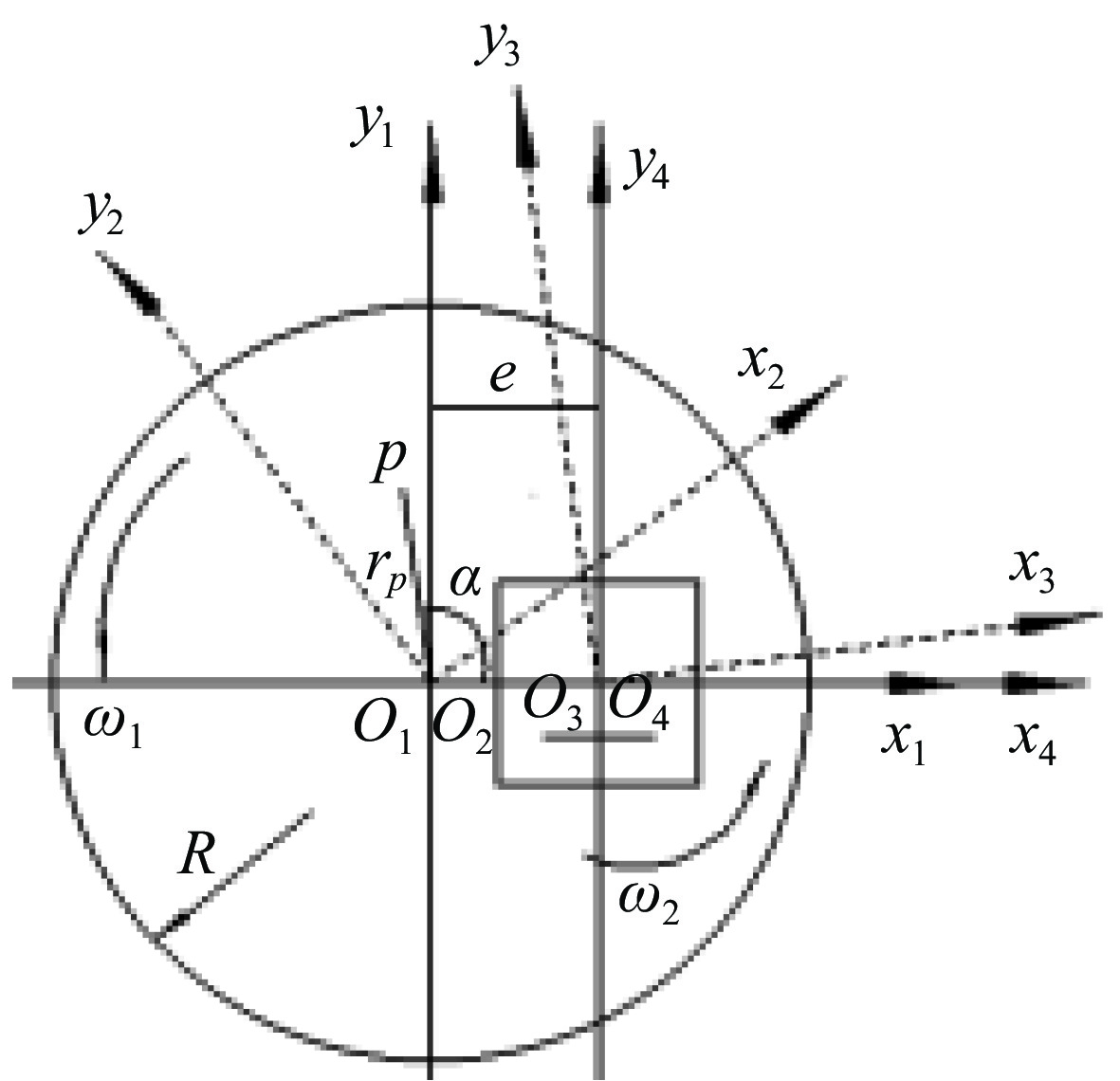

图2为抛光机下盘与元件之间的运动关系简图,根据抛光过程中抛光盘与元件之间的相对运动情况,将抛光盘简化成一个半径为R的圆,元件简化成一个正方形。下抛光盘以角速度ω1绕圆心O1做旋转运动,元件以角速度ω2绕圆心O3做旋转运动。O1和O3之间的距离e为元件中心相对于抛光盘中心的偏心距,以O1和O3为中心建立4个坐标系[8-9]:(1)下抛光盘相对静止的坐标系x1O1y1;(2)随下抛光盘旋转的坐标系x2O2y2;(3)随元件旋转的坐标系x3O3y3;(4)元件相对静止的坐标系x4O4y4。

本文以磨粒为研究对象进行运动学建模,在下盘上任取一点p距点O1的距离为rp,初始角为α。p点在坐标系X1O1Y1的坐标为

p点通过坐标旋转变换,可得式(3),p点在下抛光盘旋转坐标系X2O2Y2的运动轨迹如式(4)所示。其中x′p和y′p分别表示p点在下抛光盘旋转坐标系的位置坐标。

此时p点在通过坐标平移变换和坐标旋转变换,结果见式(5),可得在元件相对静止坐标系X4O4Y4的运动轨迹如式(6),其中x″p和y″p分别表示p点在元件相对静止坐标系的位置坐标

为了得到抛光过程中任一点的相对速度,对式(6)中的时间进行求导,可得在x轴和y轴的速度分量vx和vy。

则p点合成相对元件速度表示为

-

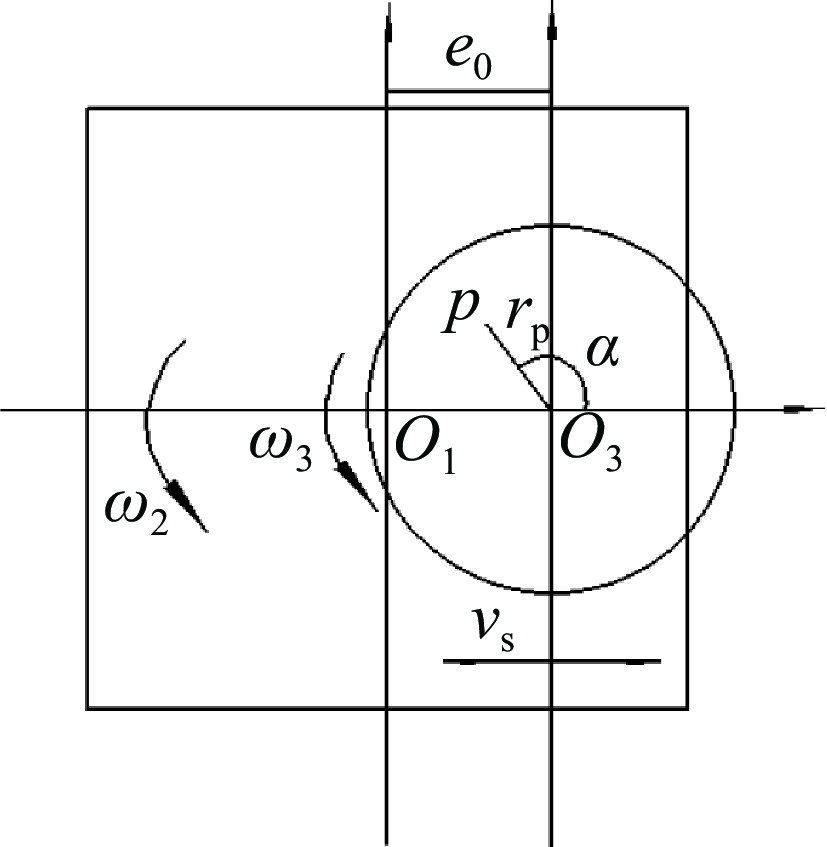

元件上下表面相对速度分布建模相似,区别在于上表面存在上盘摆动,所以上表面偏心距是一个周期变换的函数。如图3所示,在上盘取一点p距上盘中心O3为rp,初始角为α,元件转角为ω2,上盘转角为ω3,上盘摆动速度为vs,上盘初始偏心距为e0。

p点通过2次旋转变换和平移变换,见式(9),可得在元件相对静止坐标系下的运动轨迹方程如式(10)所示。

则p点合成相对元件速度为

上盘中心偏离元件中心的偏心距e为周期变换的函数,表示为

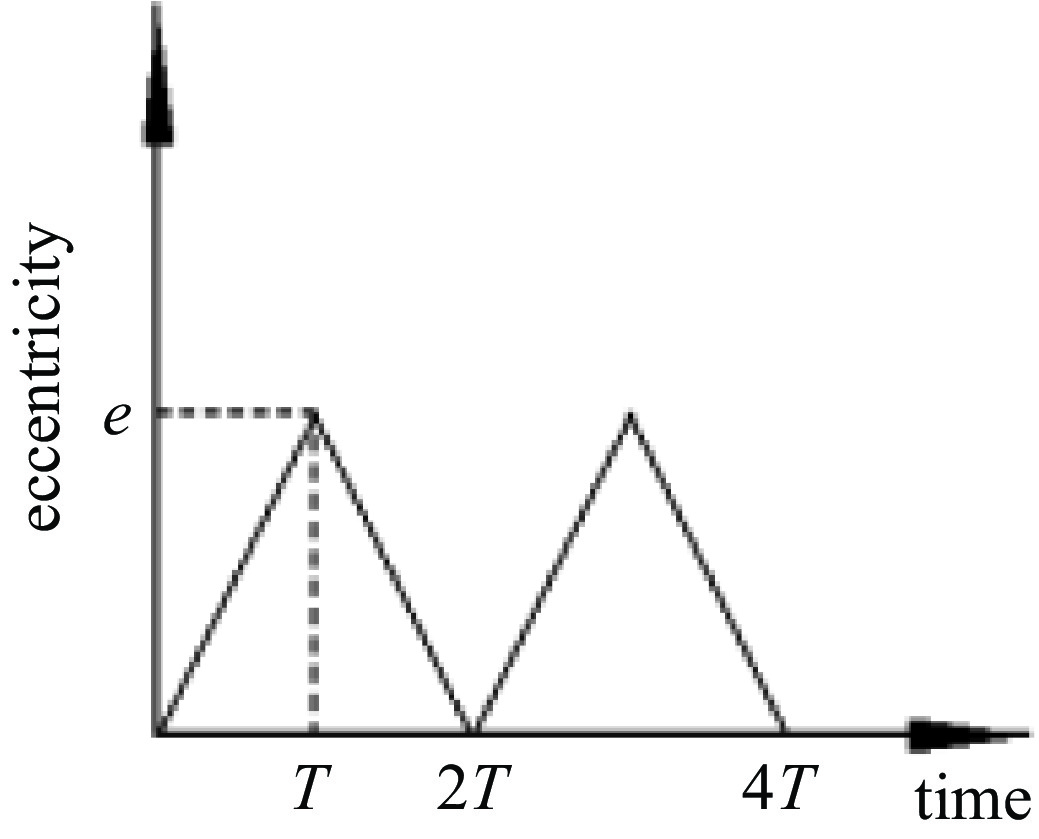

式中:Sawtooth是锯齿波或三角波的函数,L是摆动距离,e0是初始摆动时元件中心的偏心距,vs是摆动速度,L/vs是摆动周期T。光学元件来回移动的位置与抛光时间关系如图4所示。

2.1. 元件下表面相对速度分布建模

2.2. 元件上表面相对速度分布模型

-

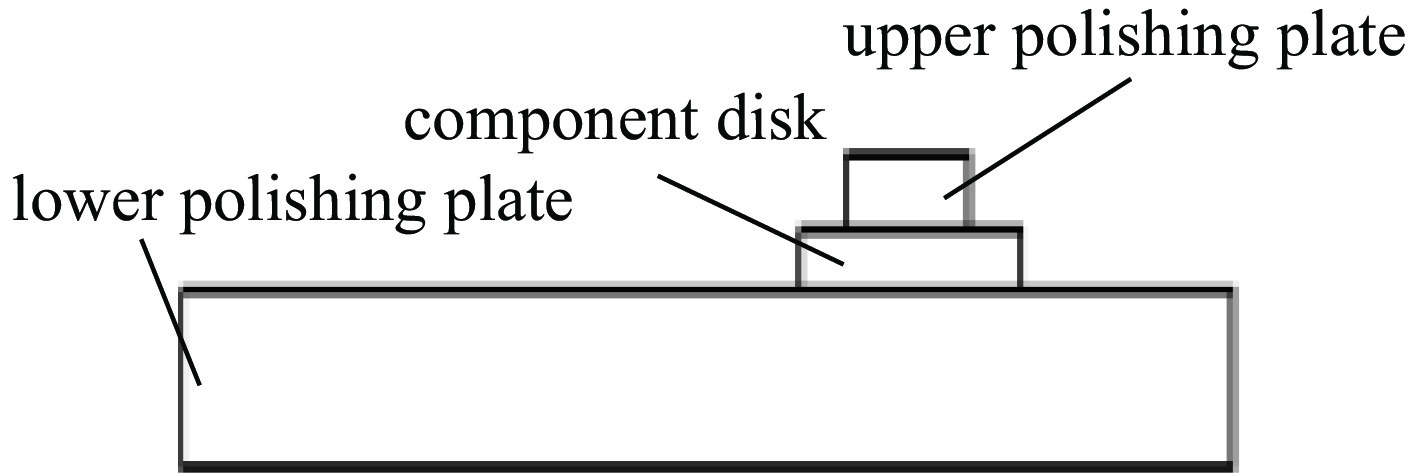

抛光过程中,受多种因素的影响,抛光盘与光学元件之间的作用非常复杂,很难对两者之间的力学作用进行具体分析[10-11]。本文首先只考虑元件受压力和自重的影响,采用ANSYS软件仿真元件下表面静态压力分布,提取元件下表面压力值导入Matlab软件,使用多项式拟合法,拟合出元件下表面静态压力分布方程,然后考虑元件旋转和抛光盘旋转和摆动的影响,采用坐标变换法,得出元件表面动态压力分布方程。

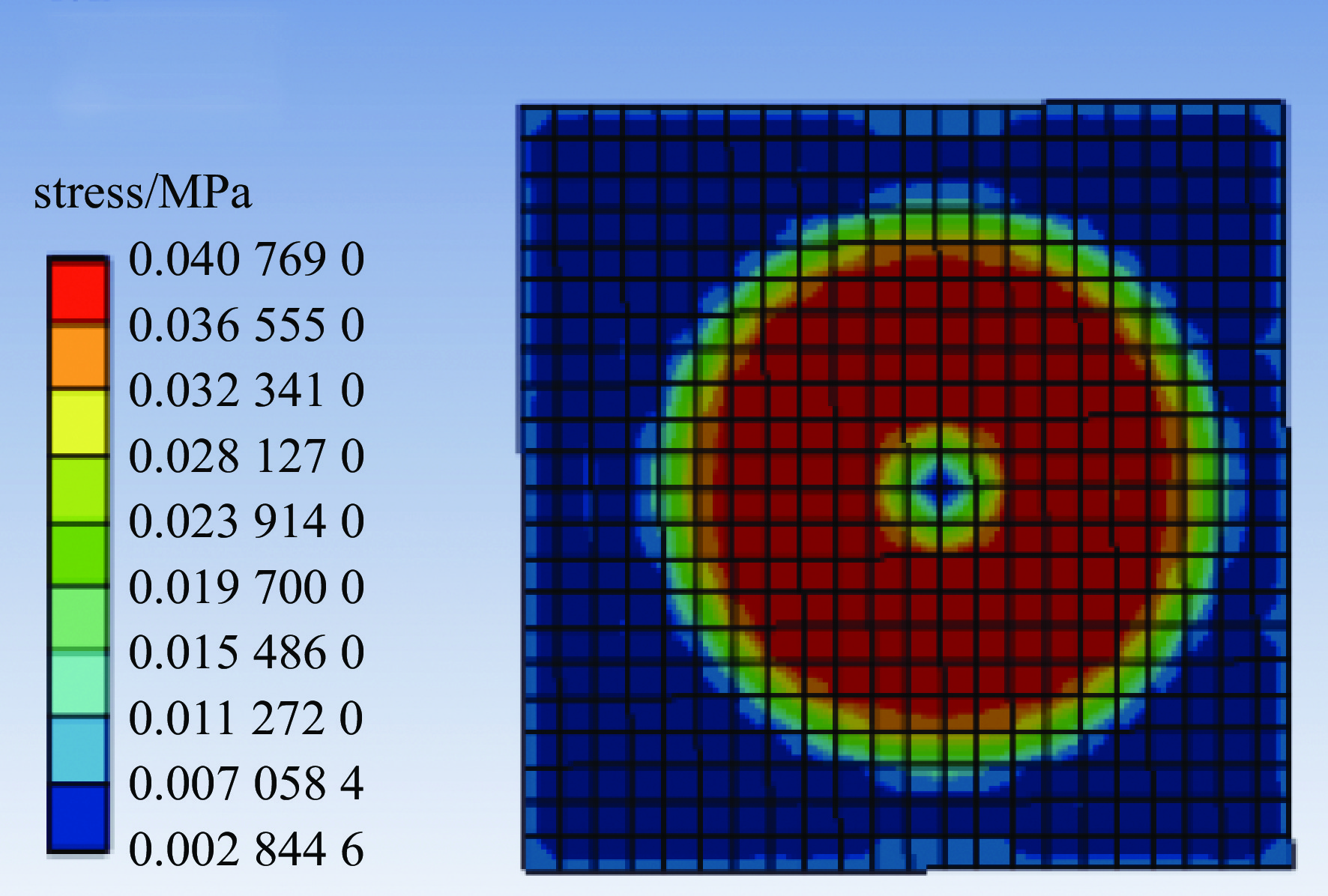

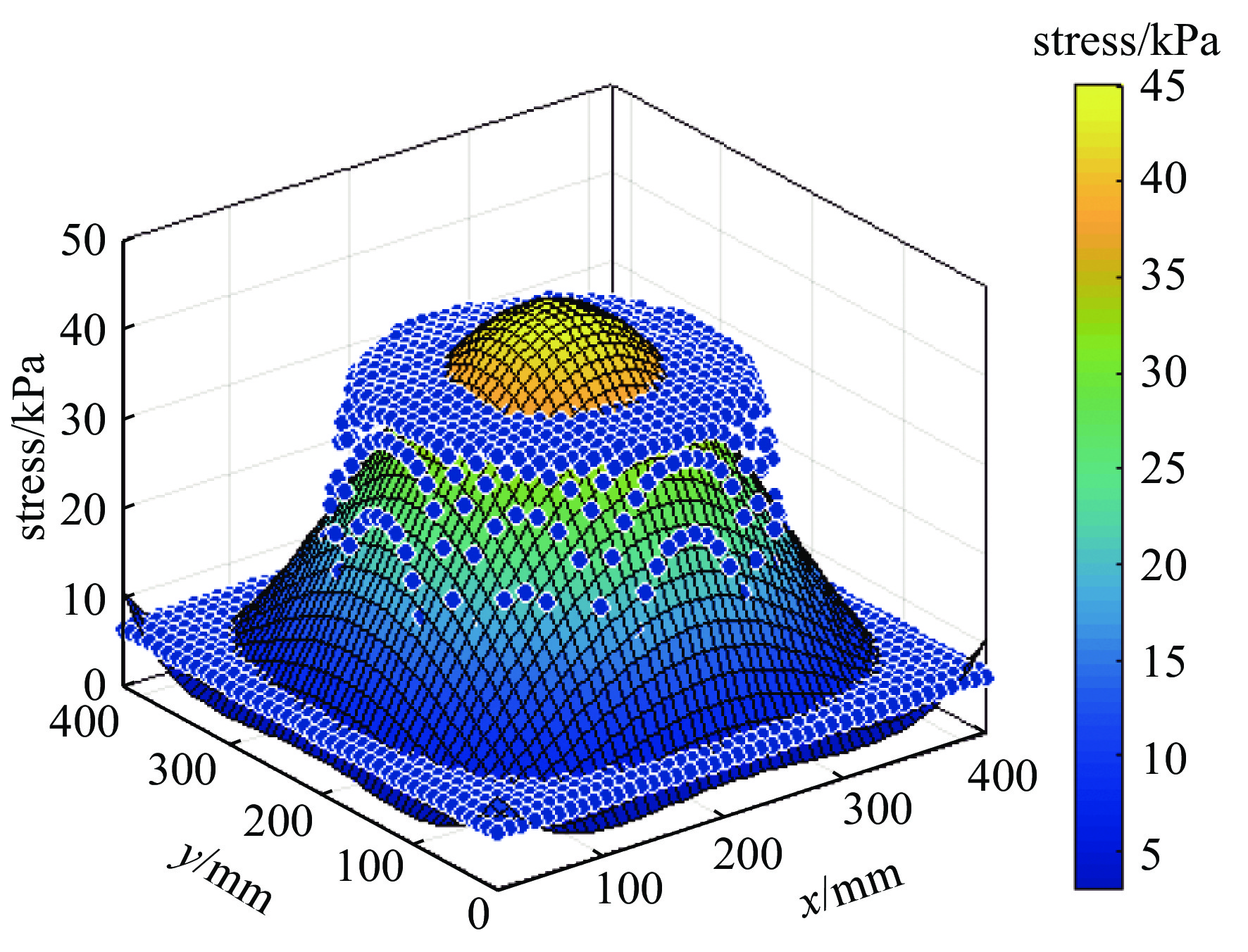

建立直径300 mm、中心孔洞直径50 mm的抛光盘和边长430 mm的正方形元件3维模型,对3维模型进行静态模拟分析,首先对熔石英元件和大理石抛光盘的材料属性和网格分布进行设置,其次设置物体重力和下压压力为100 N,最后仿真观察结果,如图5所示。可以看出,在上抛光盘覆盖区域应力分布比较均匀,应力比较大,中心区域应力比较小,抛光盘边缘区域应力小于覆盖区域,且距离抛光盘越远应力越小。提取元件表面每个节点的应力值,并且以元件左下顶点为原点建立坐标系。

使用Matlab软件采用多项式拟合算法寻找一个多项式函数来近似表示离散数据的趋势,拟合出应力与位置之间的关系,如图6所示。图6中的点为输入的应力点,曲面图是拟合出来的应力分布。从图中可以看出拟合出来的应力分布与ANSYS仿真的应力分布非常接近,本次拟合函数为4次多项式,拟合优度为

0.7901 、 拟合误差为0.0646 ,结果表明拟合的函数比较贴合数据,拟合效果很好。由于元件只受压力和自身重力,其元件表面应力为法向应力垂直于元件表面,应力大小等效于元件表面压力,拟合的函数其表达式如公式(13)所示。p(x,y)表示元件表面压力,x和y分别为元件表面横纵坐标,p00、p10、p01等为系数,数值见表1。

在上抛光盘取一点b(xb,yb)通过2次旋转变换和平移变换,即

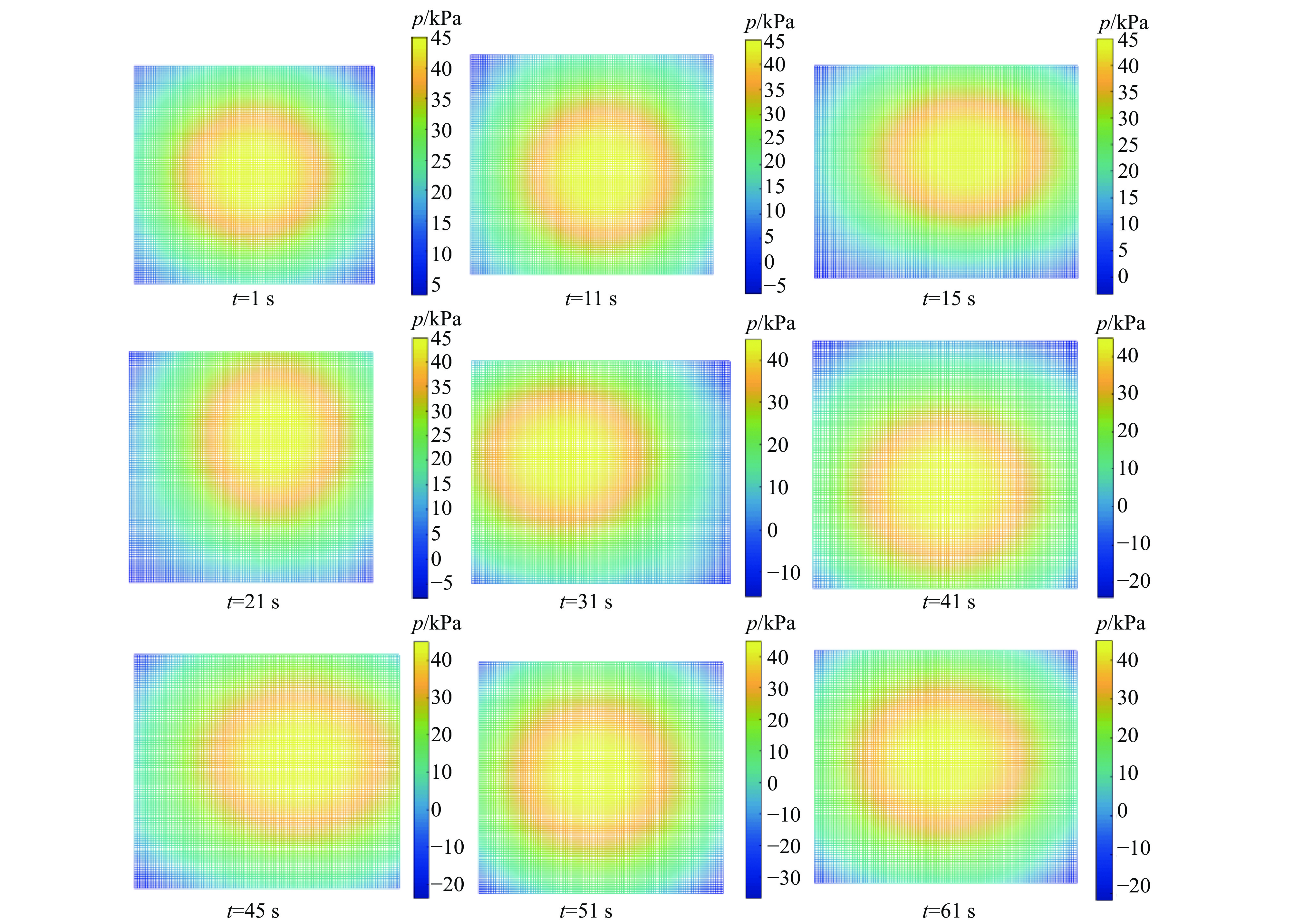

可得元件上b点随时间变化的方程,将上抛光盘上许多的点以同样的方法带入静态压力分布方程,可以得出在旋转摆动状态下的压力分布方程。求解元件上表面压力分布与下表面压力分布的方法相同。为了验证我们所拟合的压力分布模型的准确性,我们把压力分布公式导入Matlab软件仿真直径300 mm抛光盘的压力分布,摆动距离为60 mm,摆动速度为2 mm/s,偏心距为0,转速比为0.99,上抛光盘转速10 r/min,仿真时间60 s,仿真步长1 s,通过拟合100个磨粒点的压力拟合出元件表面的压力分布,分别取一个周期内1、11、15、21、31、41、45、51、61 s等时刻的压力分布图,如图7所示。由图可知,当时间等于1 s时,压力分布在元件的中心位置;随着时间的改变,抛光盘覆盖的位置也会相应改变,从而导致压力分布区域的改变;当时间等于61 s时抛光盘摆动一个周期完成,抛光盘回到元件的中心,压力分布也回到了元件的中心。由此可以看出,拟合的压力方程准确地反映了实际加工过程中上抛光盘左右摆动导致元件表面压力分布改变这一现象,验证了压力分布与元件表面位置关系的正确性,由于压力大小无法测量本文不考虑拟合值与真实值之间的误差,通过修正系数K来弥补之间的误差。

-

Preston抛光系数K是对抛光材料去除轮廓预测中的一个修正参数,需要基于实验结果来计算。根据Preston方程所述,抛光点的材料去除深度与接触压力、相对线速度和抛光时间成正比。对其时间进行积分,有[12-14]

系数K可以表示成

式中:h (x, y)为元件表面去除深度,p(x, y)和v(x, y)是上述的元件表面压力分布和速度分布。通过抛光实验来确定系数K,实验中的抛光参数见表2。

本次实验采用课题组自研的双面抛光机床抛光,实验对为430 mm(长)×430 mm(宽)×10 mm(高)石英平面元件进行双面抛光,抛光垫材料为网格状聚氨酯。将水与氧化铈抛光液以3∶1的比例稀释,加工完成后使用太科的INF600-LP-WM激光平面干涉仪测量熔石英光学元件透射面型。

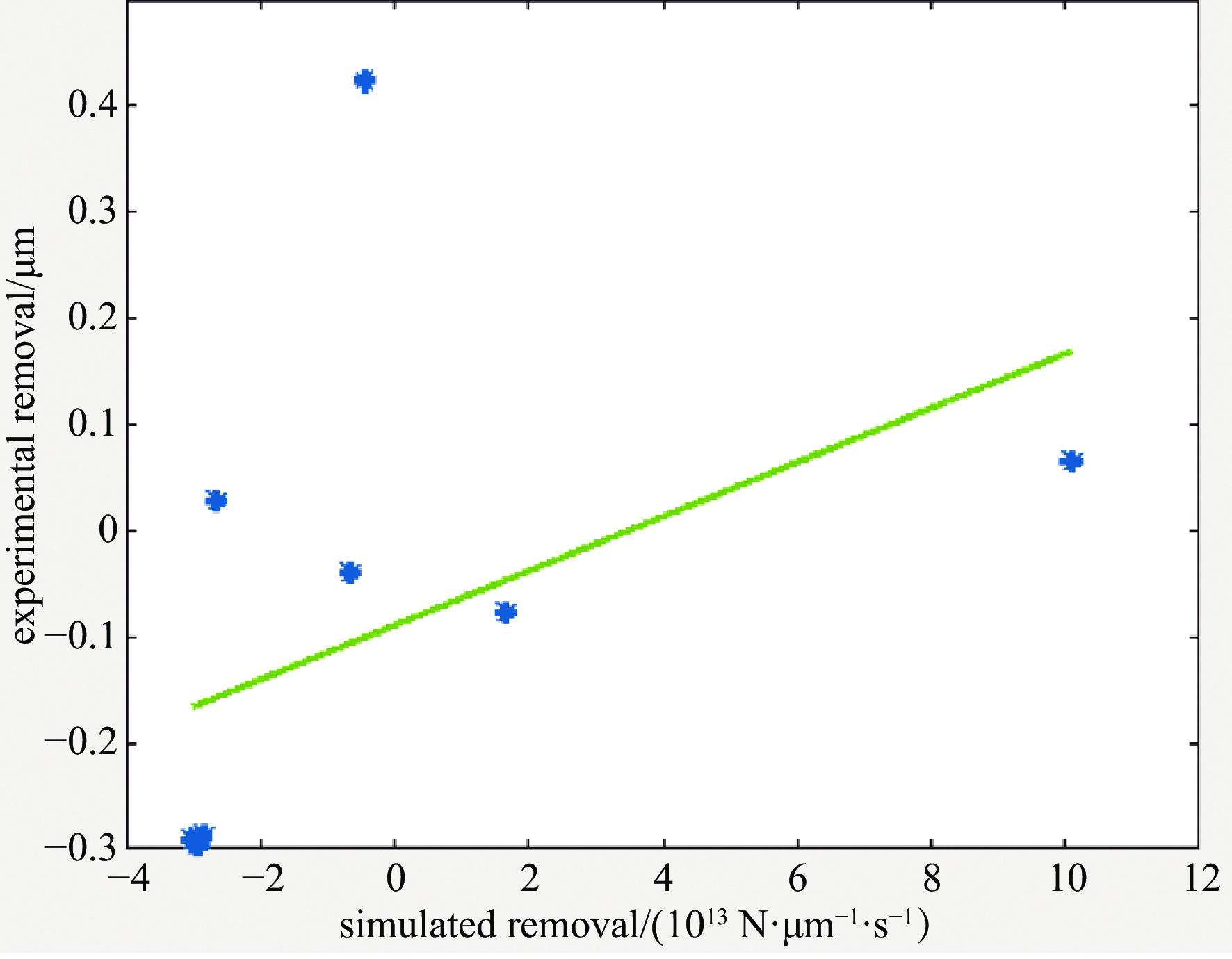

在元件表面任意取一点材料去除深度,通过这一点的材料去除求取修正系数K,根据式(16)所示,可以通过对实验去除量和仿真去除量进行线性拟合,拟合后的直线斜率就是修正系数,如图8所示,通过实验数据的线性拟合,在本文所示的抛光实验条件下,Preston系数K约为2.558×10−15。

-

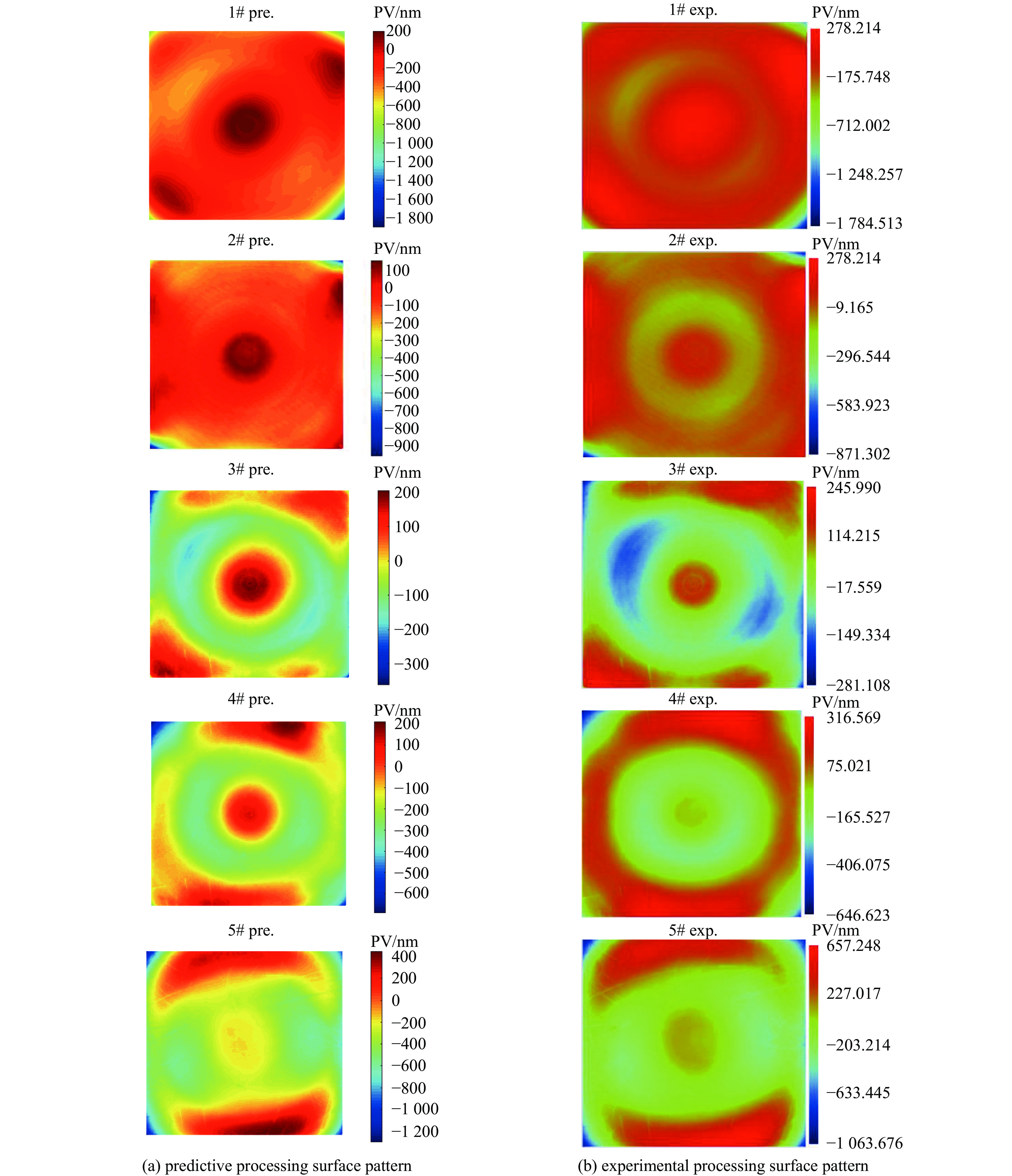

将元件表面某一时刻的磨粒速度和压力分布及K值代入Preston方程,便可以得出瞬时的材料去除分布,然后将0到t时刻的材料去除进行累加,便可以得出t时间内的材料去除量分布[15-16]。本文采用Matlab软件对不同加工工艺参数进行预测模型验证,工艺参数及实验数据与预测数据对比如表3所示。将加工前的面型减去材料去除分布便可以得出预测的加工面型,如图9所示。

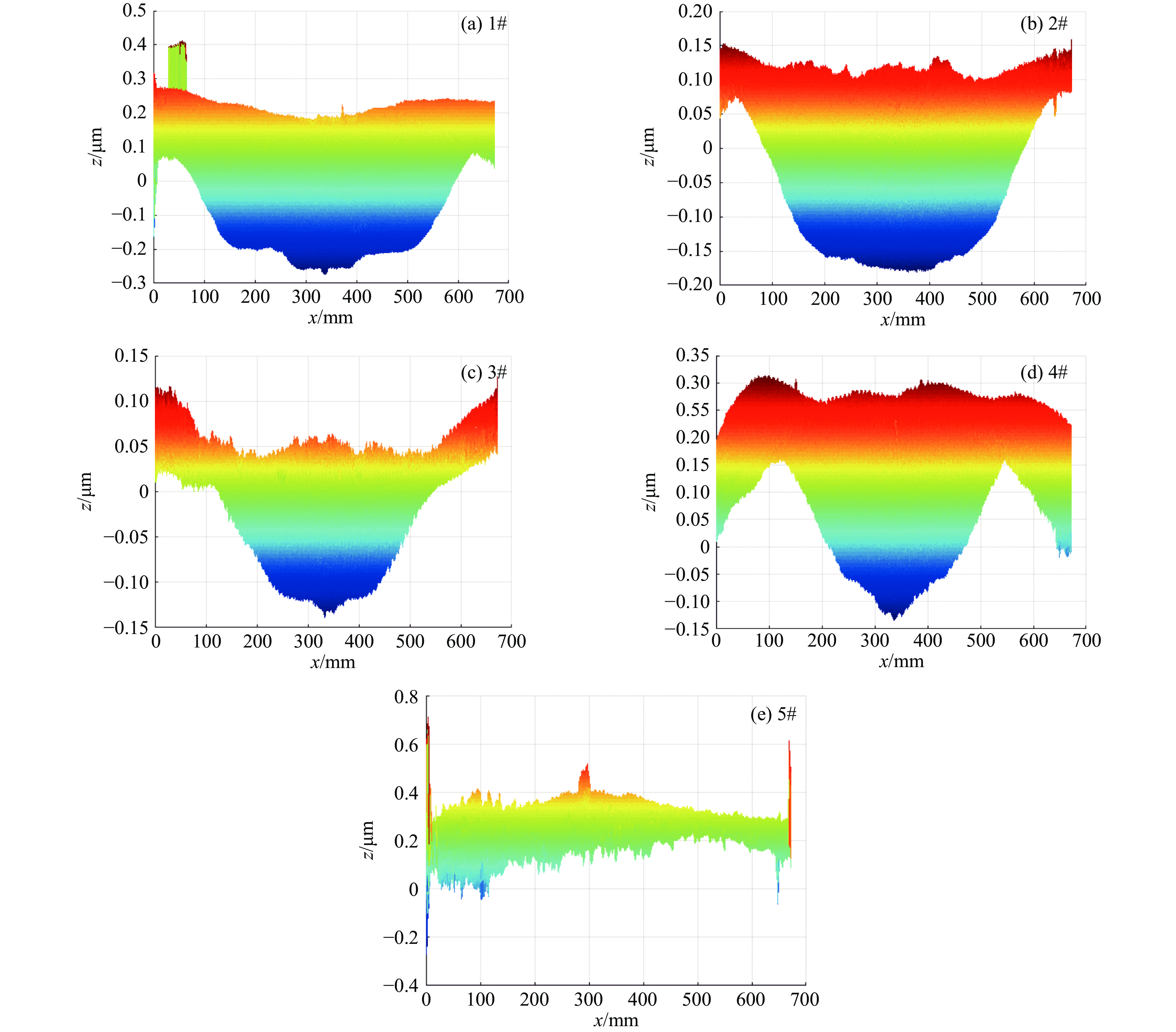

图9(a)为预测加工后元件表面面型,图9(b)为实际加工后元件表面面型。第1#组实验实际加工后面型呈现中间低、四个角高、四条边低,其中左下角和右上角更低,预测加工后的面型也呈现中间低四角高,元件边缘左下角和右上角有低点,与实际加工后面型PV值差0.023 μm。第2#组实验实际加工后面型左下角和右上角比较高、左右两边较低,预测加工后的面型左下角和右上角比较高左右两边和中间比较低,与实际加工后面型PV值差0.027 μm。第3#组实验实际加工后面型左上角和右下角高,中间低中心旁边有一圈高点,预测加工后的面型左上角和右下角高,中间低中心旁边有一圈高点,与实际加工后面型PV值差0.039 μm。第4#组实验实际加工后面型呈现元件表面中心低中心周围有一圈高点,四条边形成了一圈低点圆环,预测加工后的面型呈现元件表面中心低中心周围有一圈高点,上下边较低,与实际加工后面型PV值差0.015 μm。第5#组实验实际加工后面型呈现元件表面中心低中心周围有一圈高点,上下边为低点,四个角为高点,预测加工后的面型呈现元件表面中心周围有一圈高点,上下边较低,与实际加工后面型PV值差0.049 μm。五组不同工艺参数的实验面型与预测面型相比较,得出预测面型PV值与实际加工面型PV值误差较小,预测PV值误差占元件实际加工后面型PV值的1.07%~7.4%左右,预测面型与实验面型基本相同。为了更好的显示预测模型的效果,将实验加工后的面型减去预测加工后的面型,得出面型误差分布图。

图10为5组实验的误差分布图。从图中可以看出,5组实验的误差范围主要在0.15~0.4 μm之间,说明预测面型与实验加工面型误差非常小。由于双面抛光加工技术常常用于加工面型1 μm以上的光学元件,因此误差在允许范围内,表明本文构建的双面抛光加工预测模型能够比较好地预测熔石英光学元件加工后的面型。此外,针对其他性能不同的光学材料,构建预测模型时仅需要改变元件表面压力模型和修正系数K即可,因此本文的建模过程也适用于其他光学元件的双面抛光面型预测。

-

本文针对双面抛光工艺,建立基于Preston公式的双面抛光加工预测模型,并且推导了磨粒轨迹方程和拟合了压力分布方程,对预测模型进行实验验证,得出以下结论:(1)基于双面抛光加工机理,采用坐标变换法,建立磨粒轨迹方程,从而得出磨粒相对速度方程;(2)通过多项式拟合法,拟合出抛光压力与位置的关系公式,并且通过实验求取了抛光系数K等于2.558×10−15;(3)通过5组不同加工工艺参数的双面抛光加工面型预测与加工实验结果对比,研究表明预测PV值误差占元件实际加工后面型PV值的1.07%~7.4%,验证了双面抛光预测模型能够较好的预测实验加工后的面型。

首页

首页 登录

登录 注册

注册

下载:

下载: