-

目前天然气井口输气站场节流降压工艺以节流阀为关键设备,效果可观,但存在弊端:节流后气体温度骤降,管壁产生结晶继而发生冻堵,影响后续输送。必须增设加热设备或添加药剂(如甘醇类)来满足天然气输送温度要求。

涡流管内部结构简单,无运动部件,独特的能量分离效应将气体分离成冷热两股旋转气流分别从冷热端出口流出。冷端孔板和热端阀存在节流降压功能,节流后气体冷热温度区分明显,尤其冷端出口气体温度下降较低。相比节流阀构造及功能,涡流管具备降压和缩小温降区间双重优势。

目前涡流管研制方向主要集中于小尺寸结构和低压工况,如:何丽娟等[1]基于Fluent模拟研究小管径涡流管内部流场特征。胡卓焕等[2]采用高压气体对小管径内部能量分离效应分析。王凯等[3]采用低压气体对小管径二流道涡流管进行仿真分析,并结合台架实验证实其能量分离效果。何鹏等[4]建立大管径涡流管,以低压气体为计算工质对八流道涡流管流动与传热特性进行数值模拟分析等。但小尺寸涡流管,或小流量、低压等运行工况无法满足天然气井口输气站大流量、高压输送需求,所以研制大口径节流型涡流管具有一定的实用价值。

本文采用天然气井口输气站节流降压工艺中实际运行参数为边界条件,基于Fluent对大口径涡流管进行数值模拟计算分析,探究内部流场物性参数变化规律,证实涡流管能量分离效应在节流方面的优越性,为设计和优化大口径节流型涡流管奠定理论基础。

-

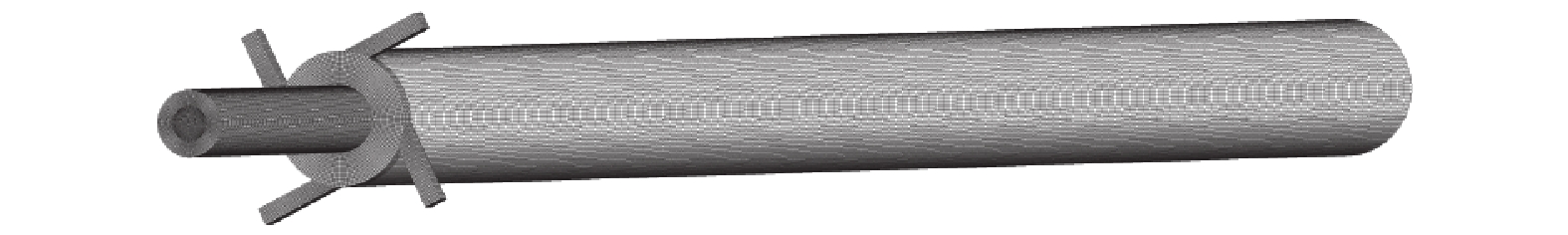

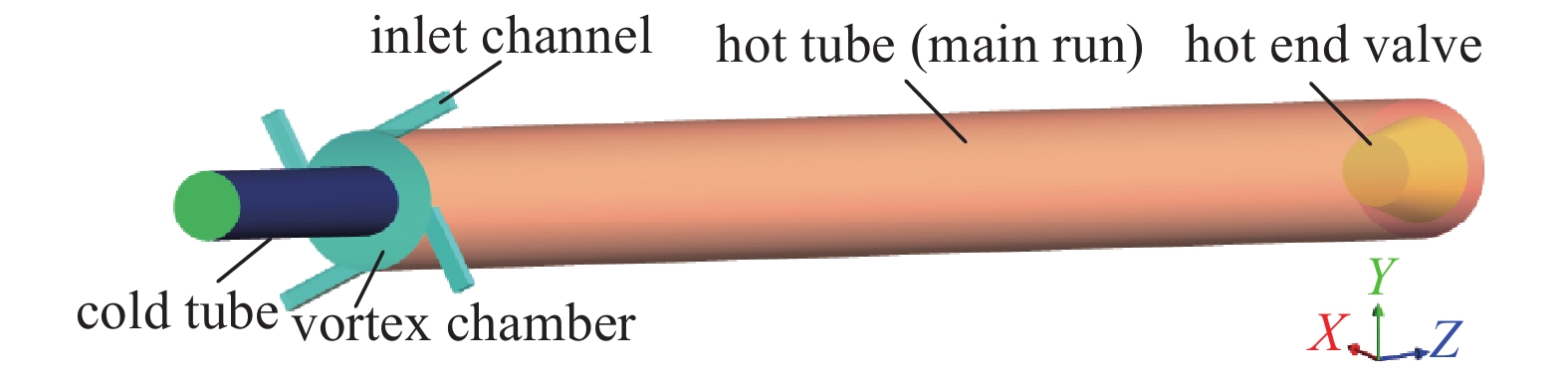

图1是涡流管物理模型,主要由冷端管、热端管、涡流室、热端阀、分离孔板和进口流道[5-8]组成。本文采用优化后的涡流管模型尺寸:进口4流道,长度50 mm,横截面为正方形,面积105.88 mm2;热端管直径80 mm,长度1536 mm;冷端管直径40 mm,长度240 mm。沿涡流室至热端阀为Z轴正方向,气体进入方向为Y轴负方向。

-

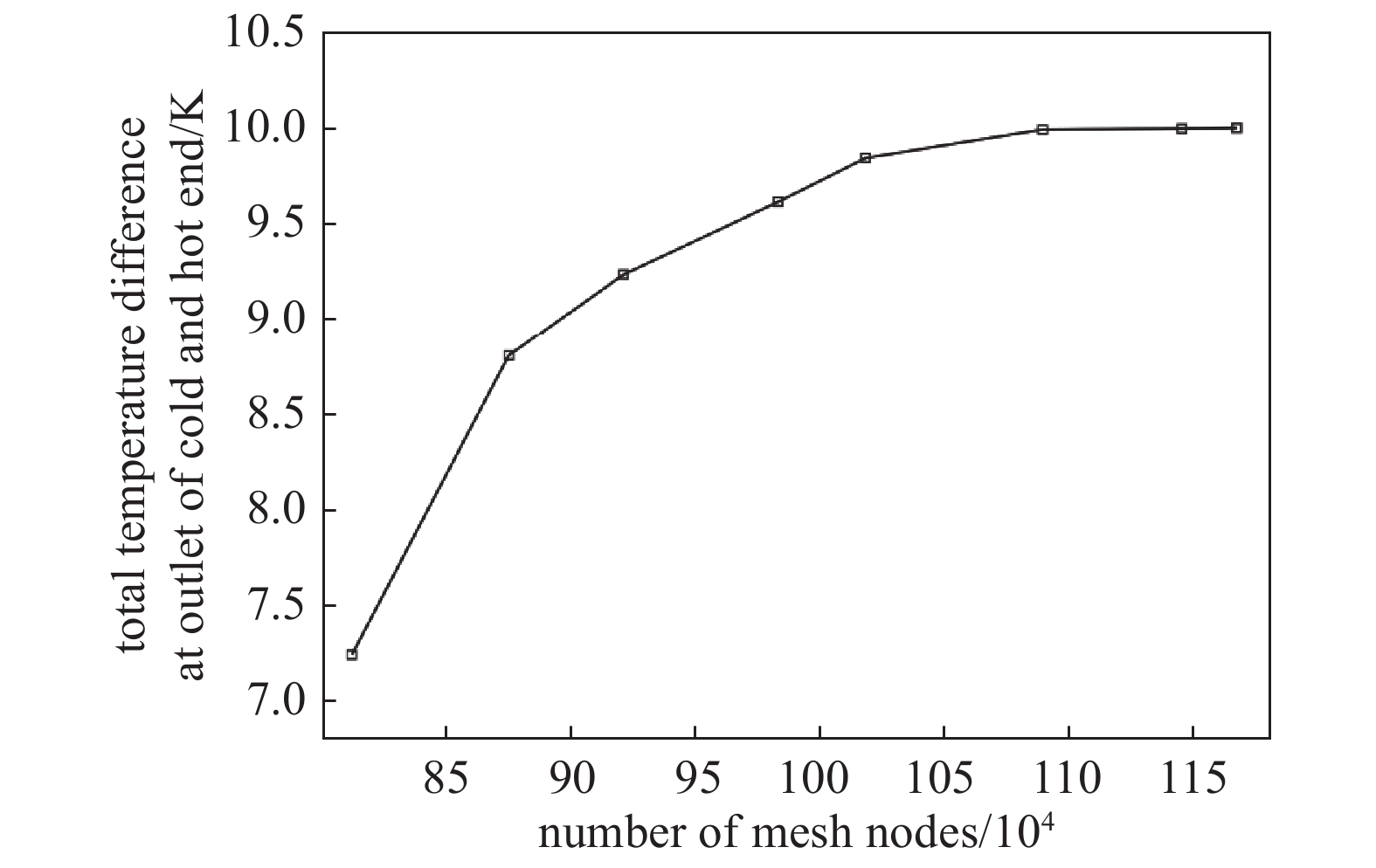

采用ICEM结构性网格划分,并对涡流管部分区域加密,提高网格精度。图2是冷流率(冷端出口气体流量占比)0.5时,涡流管冷热端出口总温差

$\Delta {T}$ 与网格节点数关系曲线。由图2可知,当节点数达到约106万时,冷热端出口总温差$\Delta {T}$ 为10 K左右并趋于稳定,此时网格数目对计算结果影响较小,已达到网格无关性,可以保证模拟结果的准确性。因此,本文物理模型网格节点数为1068357。图3是涡流管物理模型网格划分结果。 -

数值模拟过程中,提出3点假设:

(1)内部无热源,气体无热交换,做绝热等熵流动;(2)忽略重力影响;(3)圆台结构代替热端阀,忽略管截面影响。

边界条件是站内节流工况:进口设置总压12 MPa,总温298 K;冷端出口设置压力9 MPa;热端出口通过调节压力来控制冷流率。管壁设置绝热无滑移壁面,采用scalable wall function处理。选取可压缩理想气体甲烷作为计算工质。

-

相关文献[9-14]表明,Standard

$ k - \varepsilon $ 湍流模型适用于涡流管流动分析,因此本文选用Standard$ k - \varepsilon $ 湍流模型进行数值模拟计算。计算方法:为了提高计算精度,压力-速度耦合采用SIMPLEC算法;压力方程采用PRESTO!格式;密度方程、动量方程、湍流动能、湍流耗散率和能量方程[15-19]均采用Thild-Order MUSCL格式;为了得到流场中各物性参数完整的变化规律,采用稳态模拟。

-

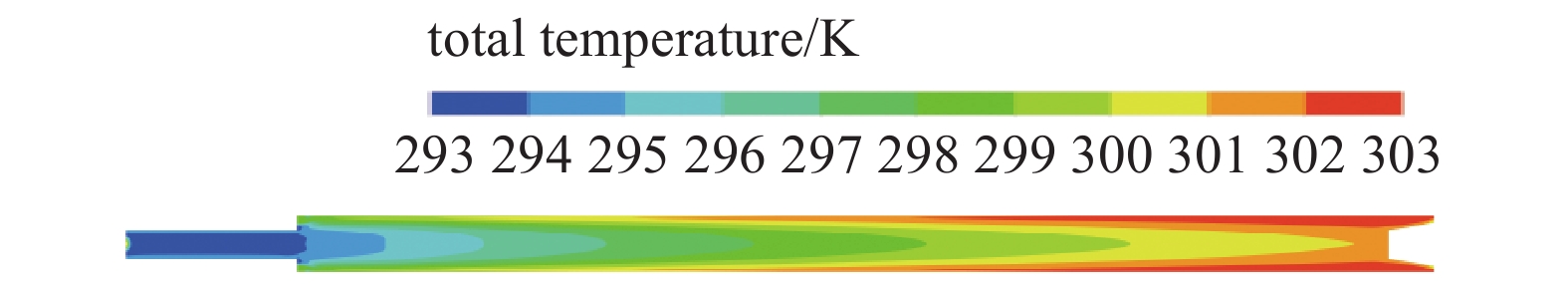

基于Y-Z轴截面分析涡流管温度场变化规律,图4为总温分布云图。内部流场温度呈梯度变化:沿涡流室至热端出口,温度逐渐上升并趋于稳定,热端出口气体温度达到最大值303 K;沿热端阀至冷端出口,温度逐渐下降并趋于稳定,冷端出口气体温度达到最小值293 K。高温气体紧贴管壁流至热端出口,低温气体围绕轴心流至冷端出口。

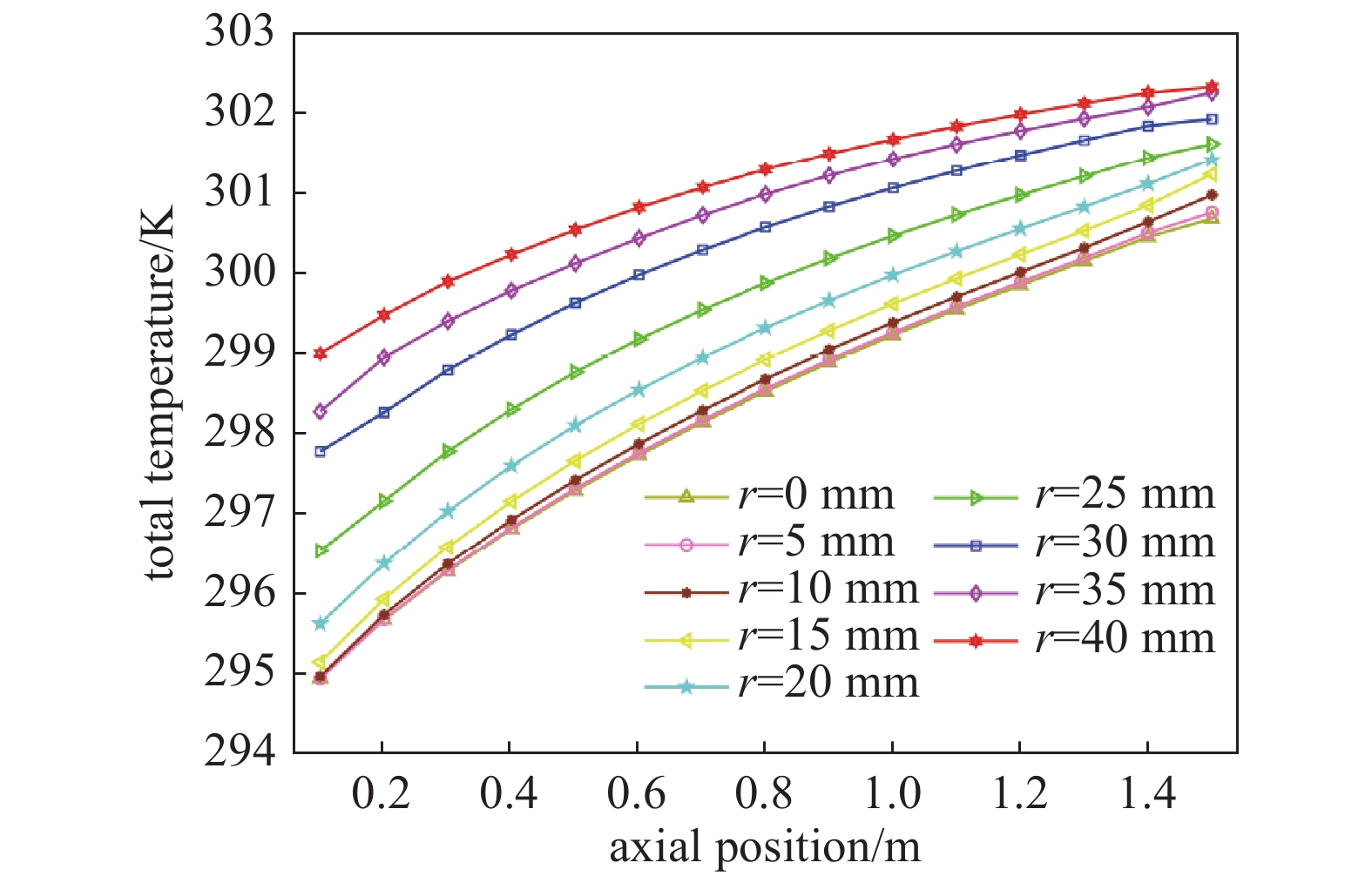

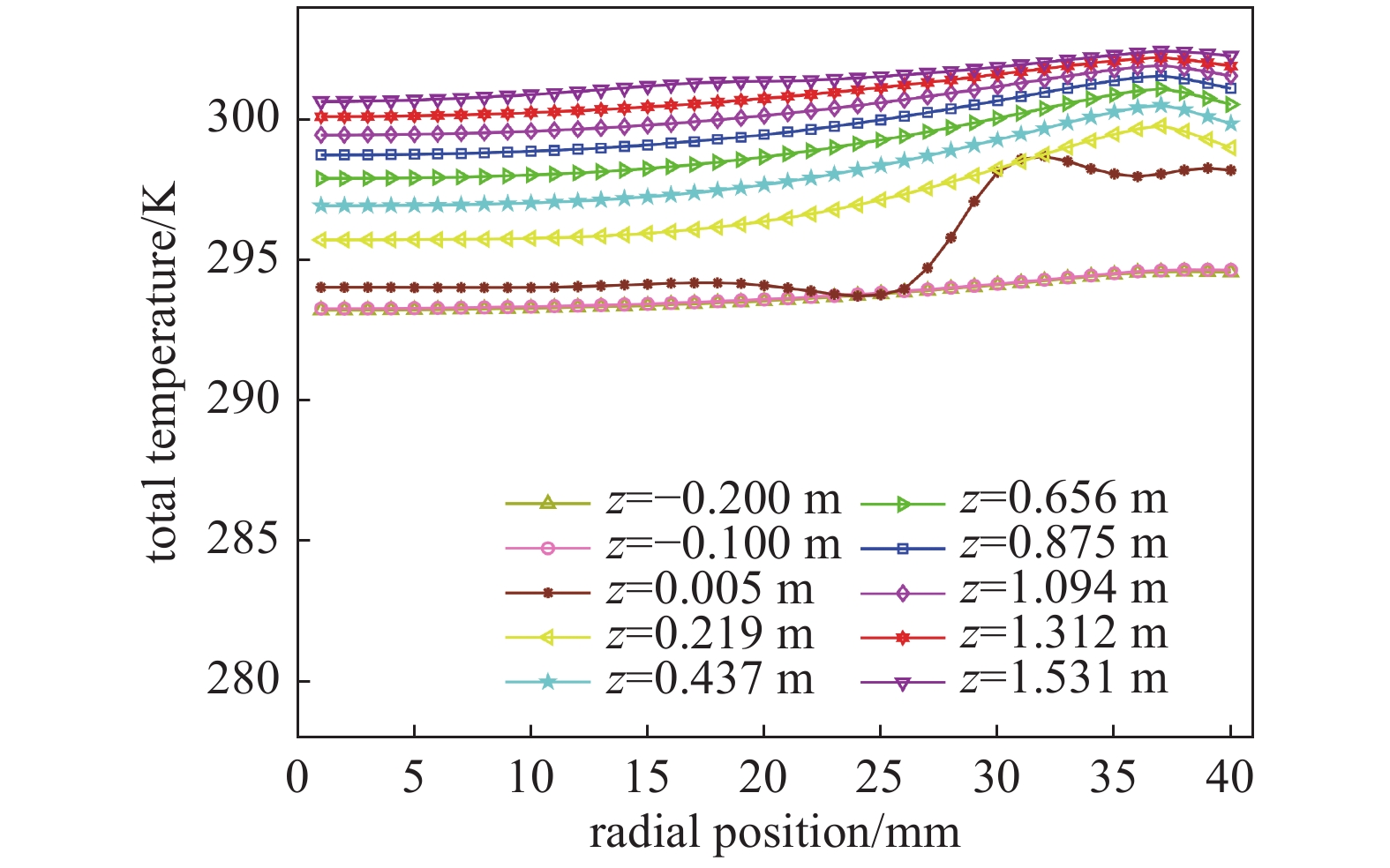

图5为不同径向位置总温轴向变化。沿轴向方向,管径r值增大,各径向位置气体温度随之上升。说明涡流管主管段区轴心至管壁方向气体存在热交换,管壁r=40 mm附近温度最高,轴心r=0 mm附近温度最低。

同时,图6是不同轴向位置总温径向变化。沿径向方向,除涡流室z=0.005 m附近温度变化不规律外,轴向距离z值增大,各轴向截面气体温度随之上升。说明气体沿涡流室流至冷热端出口时存在热交换,热端出口z=1.431 m截面温度最高,冷端出口z=−0.2 m截面最低。

从涡流管温度场轴向、径向变化规律分析发现:节流工况下,涡流管能量分离效应使得主管段内外旋高温气体包裹内旋低温气体,温度沿径向方向逐渐上升,管壁处达到最大值,低温气体流向管壁过程中温度升高,有效缓解节流后温度骤降管壁结晶问题。冷流率设置为0.5,说明冷端出口流量占入口总流量50%。而且节流后气体温降为5 K,热端出口气体节流后温升为5 K。当冷热端出口气体合流后,温降区间低于相同工况下节流阀温降区间。

-

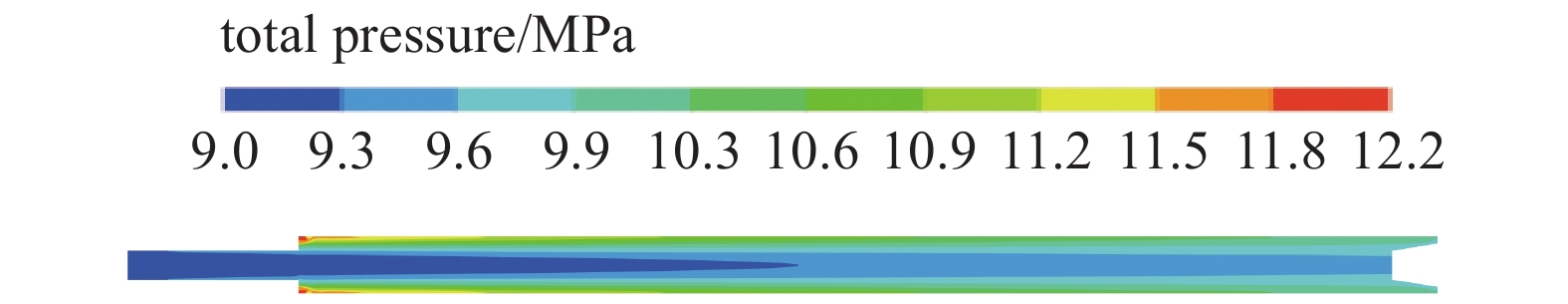

基于Y-Z轴截面分析涡流管压力场变化规律,图7是总压分布云图。内部流场压力呈梯度变化:沿涡流室至热端出口,热端阀至冷端出口,压力均逐渐减小并趋于稳定。热端阀控制冷流率,导致冷热端出口产生压力差,使得轴向位置存在压力滞止点。

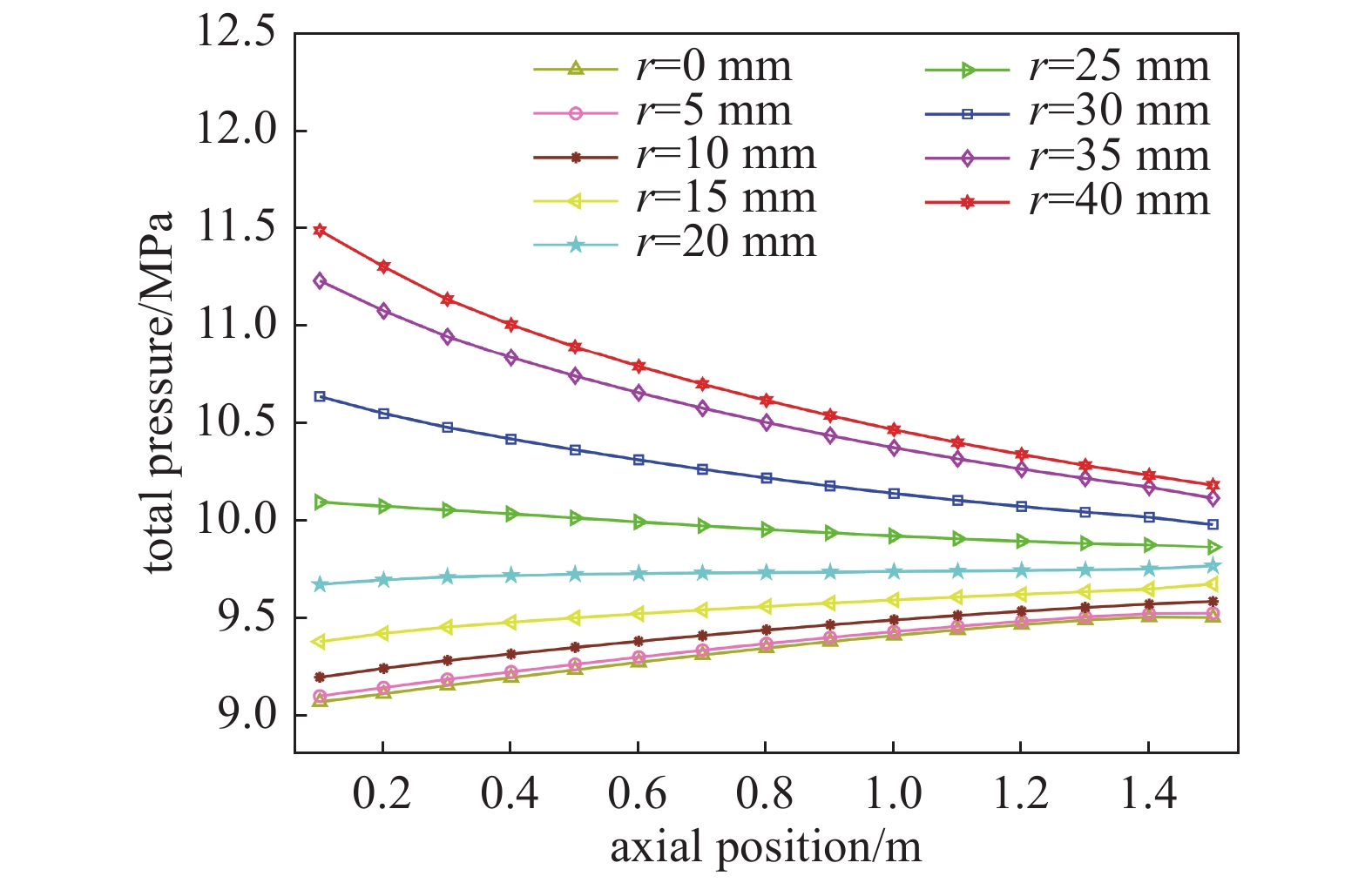

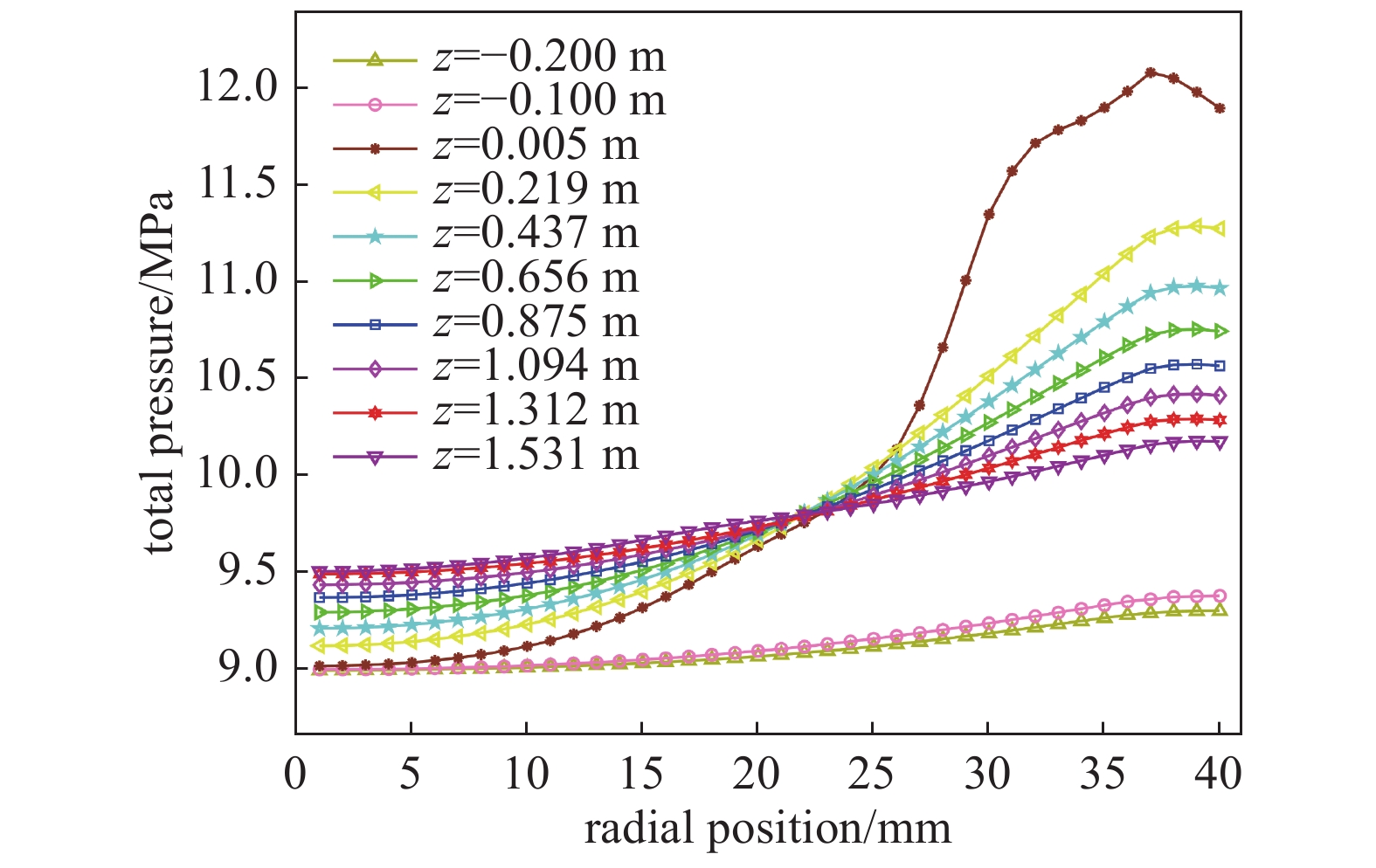

图8是不同径向位置总压轴向变化。沿轴向方向,随着管径r值增大,涡流管内部气体压力呈现两种变化趋势:管径r=23 mm附近为界,当管径r>23 mm时,各径向位置气体压力整体减少,当管径r<23 mm时,各径向位置气体压力整体增加。说明管径r=23 mm附近为内外旋流压力分界层,外旋高温气体在热端出口压力最小。由于冷热端出口压差0.5 MPa,导致内旋低温气体在热端阀附近压力最大,并随着流动方向而减弱,在冷端出口取得最小值。

同时,图9是不同轴向位置总压径向变化。沿径向方向,除涡流室z=0.005 m附近压力变化不规律外,随着轴向距离z值增大,涡流管内部气体存在两种压力变化趋势:各轴向截面在管径r=23 mm附近压力均为9.5 MPa左右,管径r=23 mm附近为界,当管径r>23 mm时,轴向距离z值增大,各轴向截面气体压力随之减少,当管径r<23 mm时,轴向距离z值减小,各轴向截面气体压力同样随之减少。说明涡流管内部存在内外旋两股气体,分界层处于管径r=23 mm附近。由于冷热端出口压差0.5 MPa,导致内外旋气体流动方向截然相反,但压力变化趋势相同。

从涡流管压力场轴向、径向变化规律分析发现,节流工况下,涡流管能量分离效应使得内外旋流气体流动方向相反,但压力变化趋势相同。存在明显压力分界层和滞止点,在涡流管主管段区压损现象明显。冷热端出口气体均达到了节流降压效果,节流后压力大致在9−9.5 MPa范围内,与入口压力相比,涡流管节流区间在3 MPa左右。

-

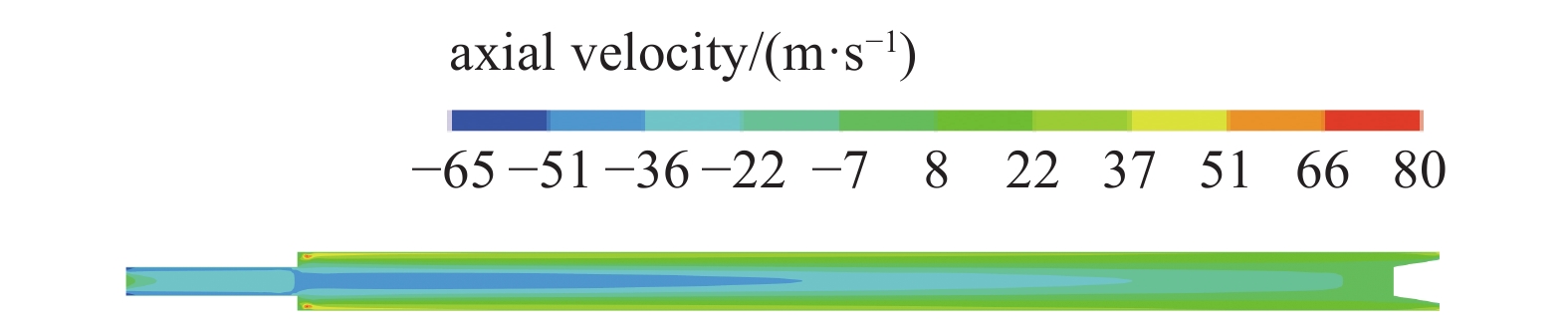

(1)轴向速度

基于Y-Z轴截面分析涡流管速度场轴向速度变化规律,图10是轴向速度分布云图。内部流场轴向速度呈梯度变化(负号为速度方向):沿涡流室至热端出口,热端阀至冷端出口,轴向速度逐渐减小并趋于稳定。热端阀控制冷流率,导致冷热端出口产生压力差,使得轴心位置存在速度滞止点。

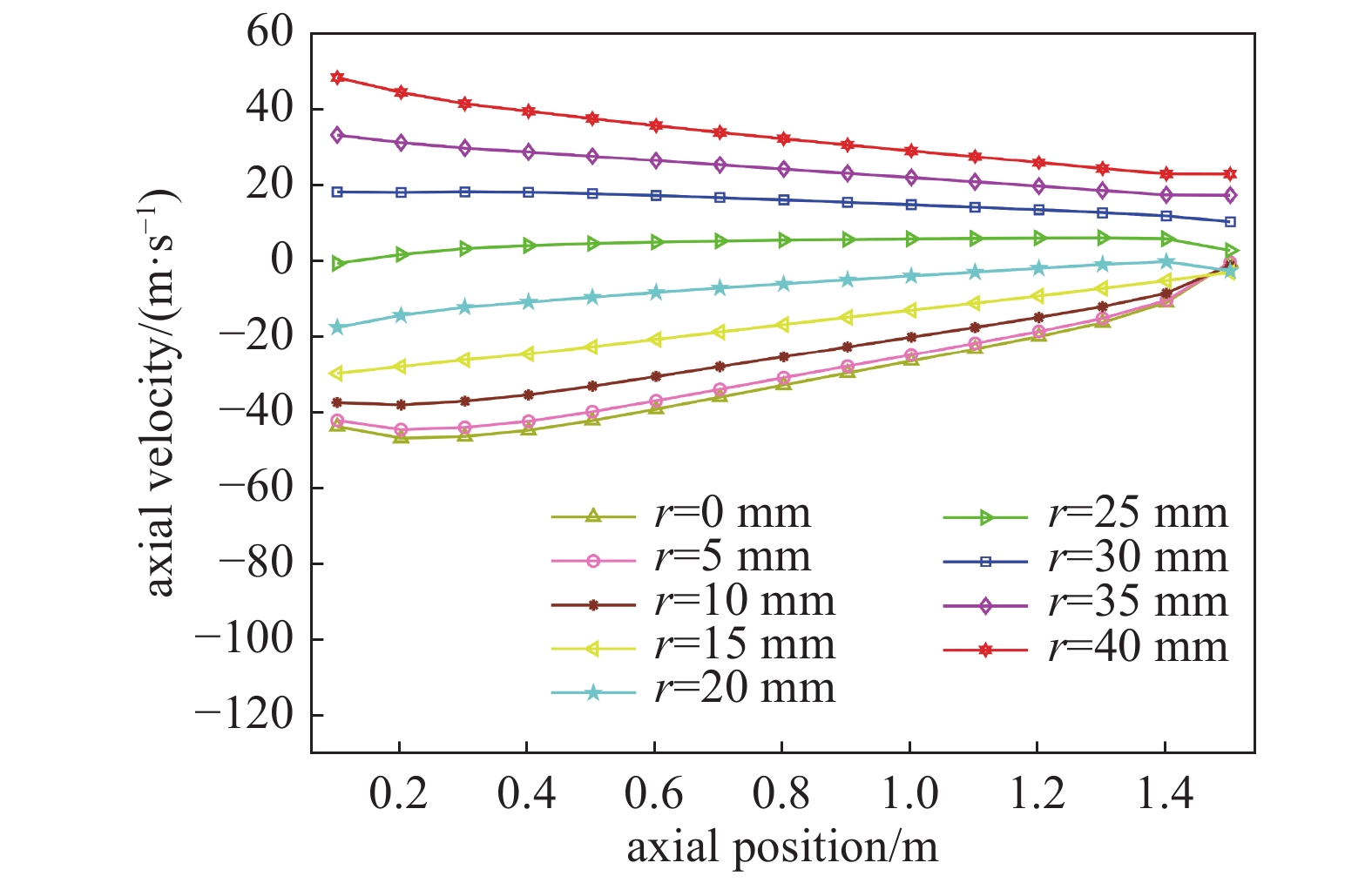

图11是不同径向位置轴向速度轴向变化。沿轴向方向,随着管径r值增大,涡流管内部气体轴向速度呈现两种变化趋势:管径r=23 mm附近为界,当管径r>23 mm时,各径向位置气体轴向速度整体减小,当管径r<23 mm时,各径向位置气体轴向速度整体增大。说明管径r=23 mm附近为内外旋流速度分界层,流至热端出口的外旋气体在热端出口轴向速度最小。由于热端出口压力大于冷端出口压力,导致内旋气体在热端阀顶端轴向速度最大,并随着流动方向而降低,在冷端出口取得最小值。

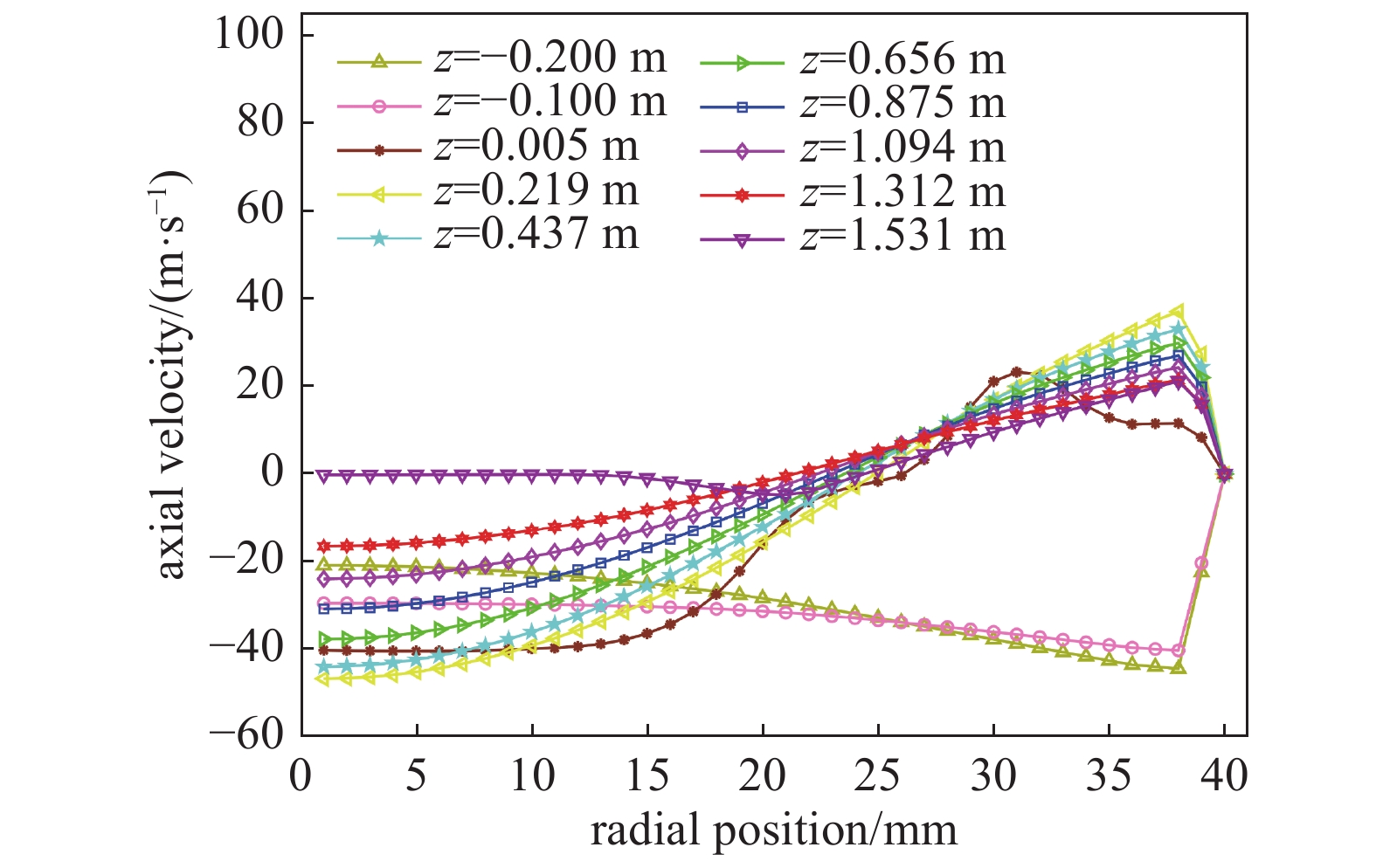

同时,图12是不同轴向位置轴向速度径向变化。沿径向方向,除涡流室z=0.005 m附近轴向速度变化不规律外,随着轴向距离z值增大,涡流管内部气体轴向速度呈现两种变化趋势:各轴向截面在管径r=23 mm附近轴向速度均为0 m/s,管径r=23 mm附近为界,当管径r>23 mm时,轴向距离z值增大,各轴向截面气体轴向速度逐渐减小,在管壁r=40 mm附近变为0 m/s;当管径r<23 mm时,轴向距离z值减小,各轴向截面气体轴向速度逐渐减小。进一步说明涡流管内部存在内外旋两股气体,分界层处于管径r=23 mm附近。由于热端出口压力大于冷端出口压力,导致内外旋气体轴向速度方向相反。

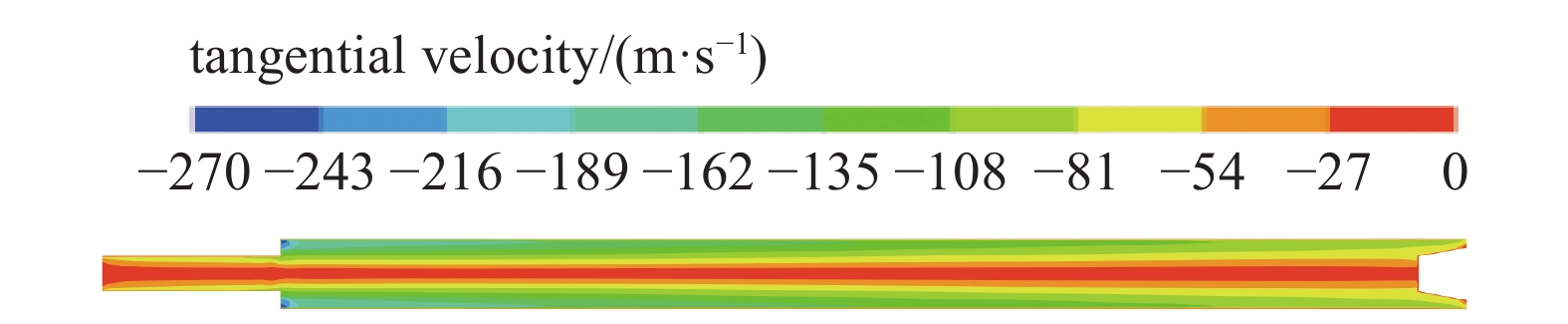

(2)切向速度

基于Y-Z轴截面分析涡流管速度场切向速度变化规律,图13是切向速度分布云图。内部流场切向速度呈梯度变化(负号为速度方向):沿涡流室至热端出口,热端阀至冷端出口,切向速度逐渐减小并趋于稳定,轴心处取得最小值。

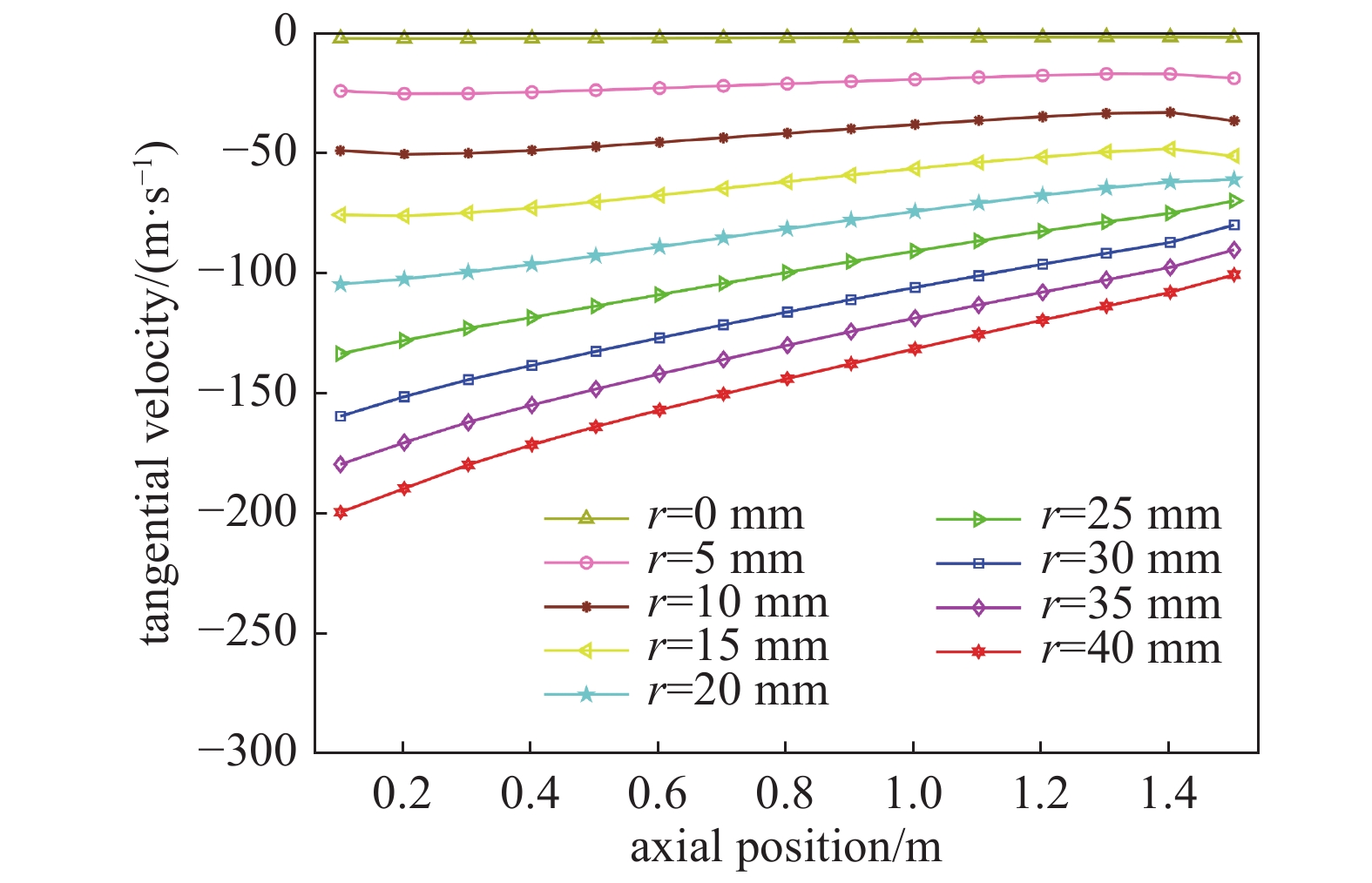

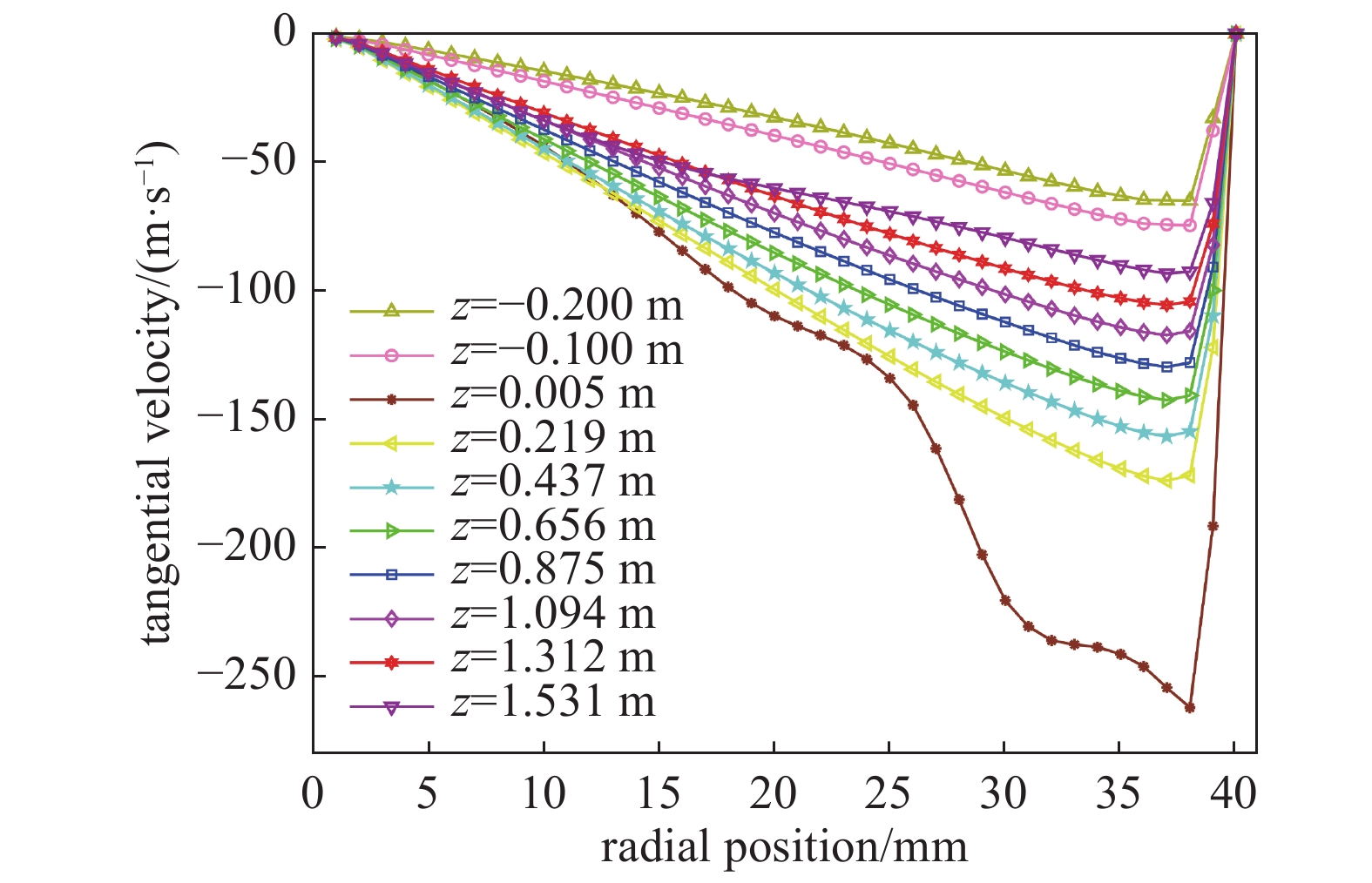

图14是不同径向位置切向速度轴向变化。沿轴向方向,随着管径r值减小,涡流管内部气体切向速度逐渐降低为0 m/s,管壁附近取得最大值。说明两股背向流动气体均为旋转流动,而且外旋气体与管壁之间,内外旋流之间均存在摩擦损耗,致使各径向位置内外旋流气体切向速度沿轴向方向均减小。

同时,图15是不同轴向位置切向速度径向变化。沿径向方向,除涡流室z=0.005 m附近切向速度变化不规律外,随着轴向距离z值增大,涡流管内部气体切向速度逐渐减小,由于管壁边界,各轴向截面气体切向速度均在管壁附近降至0 m/s。进一步说明涡流管中内外旋流之间,外旋与管壁之间均存在摩擦损耗,致使各轴向截面内外旋流气体切向速度沿径向方向先增大后减小。

从涡流管速度场中轴向速度和切向速度轴向、径向变化规律分析发现,节流工况下,两股速度方向相反的气体分别从冷、热端出口流出,内外旋流气体在涡流管主管段区存在摩擦损耗,冷、热端出口气体速度均减小,速度场变化规律和压力场大致相同,进一步验证了涡流管流场中冷热两股流体存在能量分离效应,说明涡流管存在节流降压功能。

-

若不考虑传热损失,涡流管冷热端出口气体合流后温度由式(1)计算

式中,Tm是合流气体温度,Tc是冷端出口气体温度,Th是热端出口气体温度,

$ \mu $ 是冷流率。相同工况下将12 MPa气体节流至9 MPa时,节流阀的温降区间是9.8 K,而涡流管的温降区间几乎为0 K。对比发现,涡流管既满足节流需求又能缩小温降区间,优势明显。

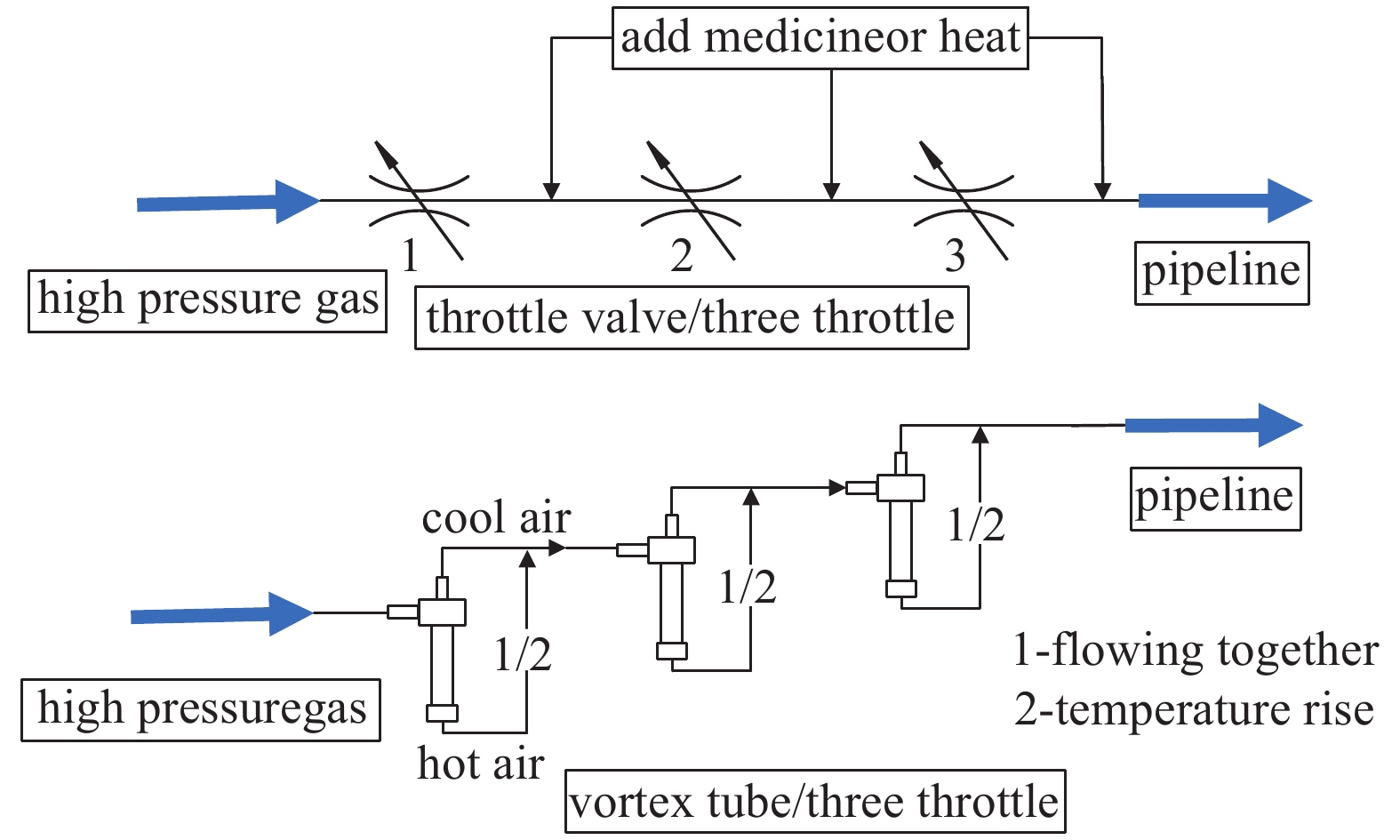

图16是以节流阀和涡流管为关键设备的天然气井口输气站节流降压工艺流程,节流阀三级串联节流工艺虽然简便,但节流后温度骤降,必须添加药剂或增设加热设备,预防气体冻堵,保障天然气正常输送。而涡流管节流后冷热端合流气体温度满足输送需求。由此可见,后者能简化工艺流程,减少能耗损失,降低投资和运行成本。所以在天然气井口输气站节流降压工艺中涡流管的能量分离效应要优于节流阀的节流效应。但是涡流管制作时选取的材料必须耐高压和耐冲蚀,否则会缩短使用寿命。

-

本文通过数值模拟计算,分析涡流管流场中温度、压力和速度在轴向、径向方向变化规律,探究涡流管是否可以代替节流阀应用于高压节流工况中。结论如下:

(1)涡流管主管段区高温气体包裹低温气体,管壁r=40 mm附近温度最高,这种温度梯度变化可有效缓解节流后气体温度骤降导致的管壁结晶问题。与节流阀相比,涡流管节流后气体不发生冻堵。当冷流率0.5时,冷热端出口流量各占入口总流量50%。热端出口气体温度提升了5 K,冷端出口气体温度只下降了5 K,忽略传热损失,合流后气体温度与入口端相比几乎不会下降。

(2)冷流率0.5时,冷热端出口压差0.5 MPa,管径r=23 mm附近出现压力分界层,轴向方向产生压力滞止点。沿流动方向,内外气体压力均减少,说明内外旋流气体在涡流管内流动时均存在压损。同时,涡流管速度场轴向方向存在轴向速度方向折点,沿气体流动方向,两股气体轴向速度均减小。结合压力场和速度场变化规律,证明涡流管具有节流降压功能。

(3)对比两种节流工艺发现:涡流管既满足降压需求又能缩小气体温降区间。在节流工况中,涡流管能量分离效应优于节流阀节流效应,有望在输气站节流工艺中代替节流阀,来简化操作步骤,减少加热或加药设备,降低投资和运行成本。

基于Fluent分析大口径涡流管节流效果

Analysis of Throttling Effect of Large Caliber Vortex Tube Based on Fluent

-

摘要: 为了验证涡流管节流效果,建立物理模型,采用理想气体甲烷为计算工质,基于Fluent模拟得到流场内物性参数变化规律。分析发现:冷流率0.5时,甲烷(298 K、12 MPa)在涡流管中高速旋转流动,外旋气体紧贴管壁流至热端出口,温度上升至303 K,内旋气体围绕轴心流至冷端出口,温度下降为293 K;外旋高温气体包裹内旋低温气体流动,可有效缓解管壁结晶,避免气体冻堵问题;轴向位置产生压力滞止点和速度方向折点,沿流动方向,内外旋流气体存在能量损耗,造成压力和速度均减小。节流区间3 MPa左右,忽略传热损失,涡流管合流后气体温降区间几乎为0 K,而节流阀温降区间为9.8 K。组建以节流阀和涡流管为关键设备的节流降压工艺流程对比发现:涡流管能量分离效应优于节流阀节流效应,不仅缩小气体温降区间,而且节流效果明显,在实际应用中可简化输气站节流工艺流程,降低投资和运行成本。Abstract: In order to verify the throttling effect of the vortex tube, a physical model is established, and methane is used as the working fluid. The variation rule of physical parameters in the flow field is simulated based on Fluent. The analysis shows that when the cold flow rate is 0.5, methane (298 K, 12 MPa) rotates in the vortex tube at a high speed. The external swirling gas temperature rises to 303 K, closing the tube wall to the hot end outlet. The internal swirling gas temperature decreases to 293 K, around the axis to the cold end outlet. Externally swirling high temperature gas wrapped in internally swirling low temperature gas flow can effectively alleviate the crystallization of pipe wall and avoid gas freezing blockage; the axial position produces pressure stagnation point and velocity direction break point, along the flow direction, the internal and external swirling gas have energy loss, resulting in pressure and velocity decrease. The throttling interval is about 3 MPa, and heat transfer loss is ignored. After the vortex tube confluence, the temperature drop interval of the gas is almost 0 K, while the temperature drop interval of the throttle valve is 9.8 K. The comparison of throttling and depressurization process flow with throttle valve and vortex tube as key equipment shows that the energy separation effect of vortex tube is better than that of throttle valve, which not only reduces the temperature drop range of the gas, but also has a significant throttling effect. In practical application, the throttling process of the gas transmission station can be simplified, and the investment and operation costs can be reduced.

-

-

-

[1] He L J,Wu X W,Wang D,et al. Numerical simulation of vortex tube performance and three-dimensional vortex flow based on Fluent[J]. Acta Energiae Solaris Sinica,2020,41(11):143−148 (何丽娟,吴心伟,王荻,等. 基于Fluent的涡流管性能及三维强漩流流动的数值模拟[J]. 太阳能学报,2020,41(11):143−148(in chinese) He L J, Wu X W, Wang D, et al. Numerical simulation of vortex tube performance and three-dimensional vortex flow based on Fluent [J]. Acta Energiae Solaris Sinica, 2020, 41(11): 143-148 [2] Hu Z H,Yang X. Effect of vortex chamber diameter on the performance of vortex tube[J]. Vacuum and Cryogenics,2017,23(01):52−57 (胡卓焕,杨欣. 涡流室直径对涡流管性能的影响[J]. 真空与低温,2017,23(01):52−57(in chinese) Hu Z H, Yang X. Effect of vortex chamber diameter on the performance of vortex tube [J]. Vacuum and Cryogenics, 2017, 23(01): 52-57 [3] Wang K,Xie L,OuYang X,et al. Numerical simulation of flow field and temperature field in natural gas single flow vortex tube[J]. Natural Gas Industry,2020,40(07):113−119 (王凯,谢磊,欧阳欣,等. 天然气单流涡流管流场与温度场数值模拟[J]. 天然气工业,2020,40(07):113−119(in chinese) Wang K, Xie L, OuYang X, et al. Numerical simulation of flow field and temperature field in natural gas single flow vortex tube [J]. Natural Gas Industry, 2020, 40(07): 113-119 [4] He P,Zhang C B. Numerical simulation of flow and heat transfer in a large diameter eight-channel spiral nozzle eddy current tube[J]. Science Technology and Engineering,2020,20(11):4264−4272 (何鹏,张成斌. 大管径八流道螺旋喷嘴涡流管流动与传热数值模拟[J]. 科学技术与工程,2020,20(11):4264−4272(in chinese) He P, Zhang C B. Numerical simulation of flow and heat transfer in a large diameter eight-channel spiral nozzle eddy current tube [J]. Science Technology and Engineering, 2020, 20(11): 4264-4272 [5] Hao J S,Yang Y Y,Jiang J,et al. Review of vortex tube design and application[J]. Cryogenics & Superconductivity,2019,47(11):16−21+50 (郝金顺,杨义勇,蒋杰,等. 涡流管设计及应用进展综述[J]. 低温与超导,2019,47(11):16−21+50(in chinese) Hao J S, Yang Y Y, Jiang J, et al. Review of vortex tube design and application [J]. Cryogenics & Superconductivity, 2019, 47(11): 16-21+50 [6] Zhou S W,Jiang R Q,Song F Y,et al. Numerical simulation of flow and heat transfer in eddy current tube[J]. Ciesc Journal,2006(07):1548−1552 (周少伟,姜任秋,宋福元,等. 涡流管内流动与传热数值模拟[J]. 化工学报,2006(07):1548−1552(in chinese) Zhou S W, Jiang R Q, Song F Y, et al. Numerical simulation of flow and heat transfer in eddy current tube[J]. Ciesc Journal, 2006(07): 1548-1552 [7] Ding C,Huang Y W,Gu H,et al. Research on refrigeration characteristics of new vortex tube[J]. Cryogenics & Superconductivity,2020,48(03):75−80 (丁昌,黄宇巍,顾华,吕林鹏. 新型涡流管的制冷特性研究[J]. 低温与超导,2020,48(03):75−80(in chinese) Ding C, Huang Y W, Gu H, et al. Research on refrigeration characteristics of new vortex tube [J]. Cryogenics & Superconductivity, 2020, 48(03): 75-80 [8] Li H R,Ai G S,Zhang H R,et al. Strengthening the effect of hot end heat transfer on vortex tube performance[J]. Journal of Dalian University of Technology,2021,61(06):601−607 (李昊睿,艾国生,张恒瑞,等. 强化热端换热对涡流管性能影响[J]. 大连理工大学学报,2021,61(06):601−607(in chinese) Li H R, Ai G S, Zhang H R, et al. Strengthening the effect of hot end heat transfer on vortex tube performance [J]. Journal of Dalian University of Technology, 2021, 61(06): 601-607 [9] Zhang B,Guo X J. Numerical simulation of unsteady swirl flow field in vortex tube[J]. Journal of Thermal Science and Technology,2017,16(01):47−51 (张博,郭向吉. 涡流管非稳态旋流流场数值模拟研究[J]. 热科学与技术,2017,16(01):47−51(in chinese) Zhang B, Guo X J. Numerical simulation of unsteady swirl flow field in vortex tube [J]. Journal of Thermal Science and Technology, 2017, 16(01): 47-51 [10] Skye H M,Nellis G F,Klein S A. Comparison of CFD analysis to empirical aata in a commercial vortex tube[J]. International Journal of Refrigeration,2006,29(1):71−80 doi: 10.1016/j.ijrefrig.2005.05.004 [11] Thakare H R,Parekh A D. CFD analysis of energy separation of vortex tube employing different gases, turbulence models and discretisation schemes[J]. International Journal of heat and Mass Transfer,2014,78:360−370 doi: 10.1016/j.ijheatmasstransfer.2014.06.083 [12] Noor D Z,Mirmanto H,Sarsetiyanto J,et al. Numerical study of flow and thermal field on a parallel flow vortex tube[J]. Engineering,2012,04(11):774−777 doi: 10.4236/eng.2012.411099 [13] Rafiee S E,Sadeghiazad M M. Experimental and CFD analysis on thermal performance of double-circuit vortex tube (DCVT) geometrical optimization, energy transfer and flow structural analysis[J]. Applied Thermal Engineering,2018,128:1223−1237 doi: 10.1016/j.applthermaleng.2017.09.112 [14] Rafiee S E,Sadeghiazad M M. Experimental and 3D CFD analysis on optimization of geometrical parameters of parallel vortex tube cyclone separator[J]. Aerospace Science and Technology,2017,63:110−122 doi: 10.1016/j.ast.2016.12.014 [15] He L J,Wang S,Zhang L,et al. Influence of outlet pressure ratio of eddy current tube on its performance[J]. Chinese Journal of Vacuum Science and Technology,2019,39(12):1161−1165 (何丽娟,王飒,张磊,等. 涡流管热冷出口压力比对其性能的影响研究[J]. 真空科学与技术学报,2019,39(12):1161−1165(in chinese) He L J, Wang S, Zhang L, et al. Influence of outlet pressure ratio of eddy current tube on its performance [J]. Chinese Journal of Vacuum Science and Technology, 2019, 39(12): 1161-1165 [16] Wang Z,Wu K X,Chen G M,et al. Experimental study on the performance of vortex tube with different pressure ratio at hot and cold outlet[J]. Journal of Engineering Thermophysics,2013,34(08):1407−1410 (王征,吴孔祥,陈光明,等. 涡流管热冷出口不同压力比性能实验[J]. 工程热物理学报,2013,34(08):1407−1410(in chinese) Wang Z, Wu K X, Chen G M, et al. Experimental study on the performance of vortex tube with different pressure ratio at hot and cold outlet [J]. Journal of Engineering Thermophysics, 2013, 34(08): 1407-1410 [17] Li N,Chen G M. Research on coupling characteristics of vortex tube and refrigerant[J]. Journal of Engineering Thermophysics,2019,40(01):28−35 (黎念,陈光明. 涡流管与制冷工质的耦合特性研究[J]. 工程热物理学报,2019,40(01):28−35(in chinese) Li N, Chen G M. Research on coupling characteristics of vortex tube and refrigerant [J]. Journal of Engineering Thermophysics, 2019, 40(01): 28-35 [18] Zhao M M,Li H X,Pan P. The effect of the diameter of hot end tube on the performance of vortex tube was simulated[J]. Chinese Journal of Vacuum Science and Technology,2019,39(08):736−743 (赵林林,李海霞,潘鹏. 模拟研究热端管直径对涡流管性能的影响[J]. 真空科学与技术学报,2019,39(08):736−743(in chinese) Zhao M M, Li H X, Pan P. The effect of the diameter of hot end tube on the performance of vortex tube was simulated [J]. Chinese Journal of Vacuum Science and Technology, 2019, 39(08): 736-743 [19] He L J,Pan P,Huang Y W,et al. Numerical simulation and structure optimization of vortex tube based on Fluent[J]. Chinese Journal of Vacuum Science and Technology,2018,38(01):59−64 (何丽娟,潘鹏,黄艳伟,等. 基于Fluent的涡流管数值模拟与结构优化研究[J]. 真空科学与技术学报,2018,38(01):59−64(in chinese) He L J, Pan P, Huang Y W, et al. Numerical simulation and structure optimization of vortex tube based on Fluent [J]. Chinese Journal of Vacuum Science and Technology, 2018, 38(01): 59-64 [20] 吴雪莹. 高压天然气涡流管内能量分离特性及节流换能技术研究[D]. 青岛: 中国石油大学(华东), 2017 Wu X Y. Research on energy separation characteristics and throttling energy exchange technology in vortex tube of high pressure natural gas[D]. Qingdao: China University of Petroleum, 2017 [21] Liang F C,Wu X Y. Numerical simulation of flow and heat transfer in vortex tube with six-channel nozzle[J]. Cryogenics & Superconductivity,2017,45(01):1−5 (梁法春,吴雪莹. 六流道喷嘴涡流管流动与传热数值模拟[J]. 低温与超导,2017,45(01):1−5(in chinese) Liang F C, Wu X Y. Numerical simulation of flow and heat transfer in vortex tube with six-channel nozzle [J]. Cryogenics & Superconductivity, 2017, 45(01): 1-5 [22] Guo Y L,Zhou J L,Wang Y J,et al. Simulation of flow and heat transfer characteristics in a countercurrent eddy current tube[J]. Natural Gas and Oil,2020,38(03):1−6 (郭艳林,周俊龙,汪怡佳,等. 逆流型涡流管流动与传热特性模拟研究[J]. 天然气与石油,2020,38(03):1−6(in chinese) Guo Y L, Zhou J L, Wang Y J, et al. Simulation of flow and heat transfer characteristics in a countercurrent eddy current tube [J]. Natural Gas and Oil, 2020, 38(03): 1-6 -

首页

首页 登录

登录 注册

注册

下载:

下载: