-

原子层沉积(ALD),是目前先进的表面处理和纳米镀膜技术。该技术将不同前驱体源交替脉冲通入加热的反应腔室,以单原子层形式一层一层地沉积在基底表面[1]。前驱体源之间则用惰性气体对反应腔室进行吹扫,以清除多余的前驱体源和反应副产物,保证薄膜的质量。

传统的原子层沉积反应器高度很低,一般都为毫米级,虽然能够缩短反应时间和吹扫时间,但是生产效率较低,而且无法适用于尺度较大的三维样品[2-5]。国内外学者对原子层沉积反应器结构进行了优化与改进。Yang等[6]设计的喷嘴式分隔流动水平反应器和Theodoropoulos等[7-10]设计的交替多环形缝隙入口结构,有效避免了前驱体源之间的反应,提高了前驱体源的利用率。来邻等[11]分析了柱形反应器的沉积过程,得到了优化沉积区域,并对半球基底开展实验,薄膜均匀性明显提升。Rigardt Alfred MaartenGoetzee等[12-15]研究了Gemstar6反应器两种不同的进气方式对氧化铝薄膜制备的影响,发现相比于多个入口岐管,开槽式进气岐管可以显著增大生长速率、提高薄膜的均匀性。文献报道表明鲜有对批量原子层沉积反应器结构的研究,因此,对批量原子层沉积反应器的分析很有必要。

而反应器尺寸的增加也带来了一定的弊端

(1)前驱体源的通入时间。若通过工艺实验去分析验证前驱体源的浓度分布和扩散时间,则增加了工艺研发时间;

(2)惰性气体吹扫时间。若惰性气体吹扫不充分或腔室存在死角区域,则会导致寄生反应[16-19],增加了反应器的保养频率;

(3)反应器内片架间距离。若片架间的距离过大,会导致反应腔室利用率下降,从而降低了生产效率;若片架间距离过小,会导致片架间流速不均匀,降低沉积薄膜的质量。

由于流场直接影响气体的速度、浓度变化,进而影响沉积薄膜的质量。因此,流场分析已经成为批量原子层沉积反应器结构设计中必须考虑的一个问题了。本文利用Fluent软件,建立了一个气相CFD模型,对批量原子层沉积反应器进行流场分析研究,验证了仿真模型的准确性与可靠性,为批量原子层沉积反应器的优化设计提供了参考依据。

-

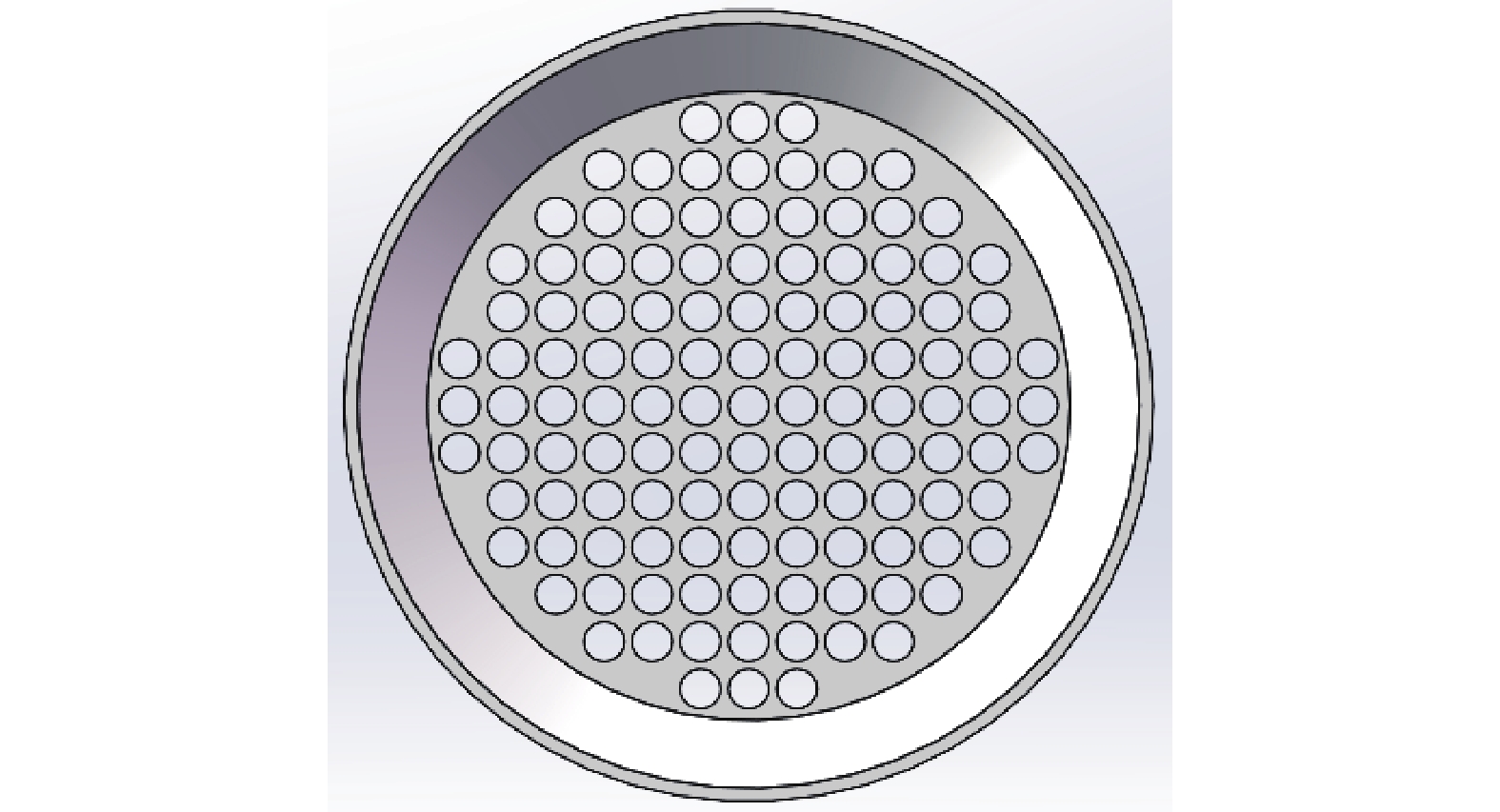

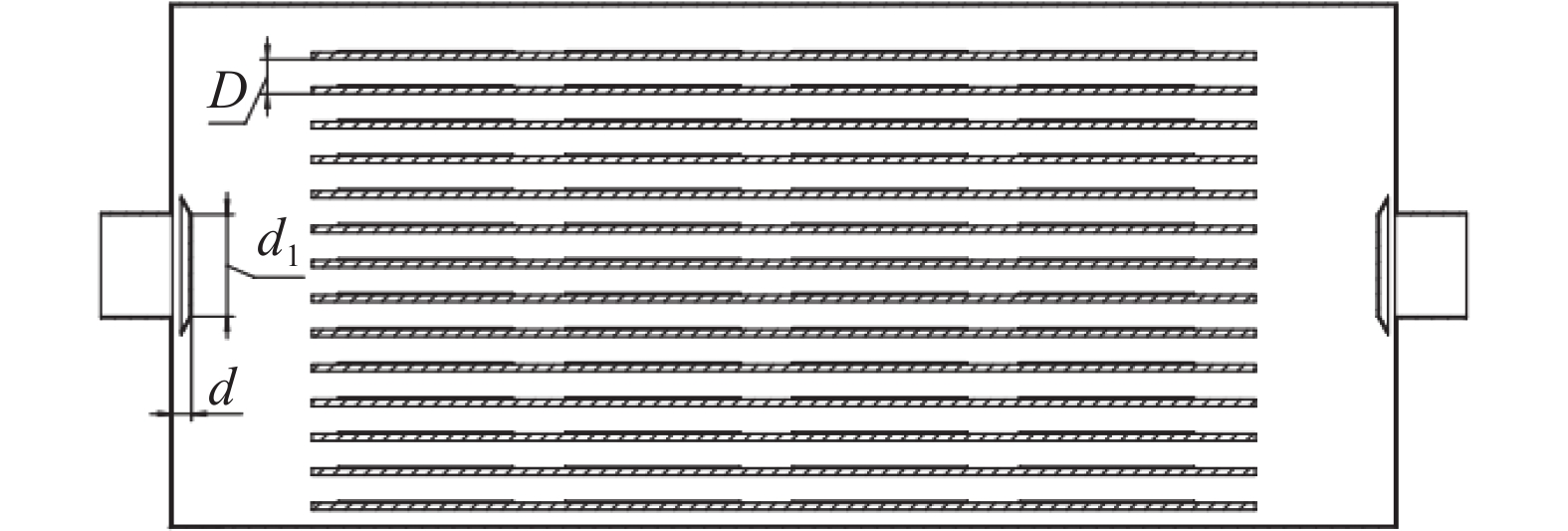

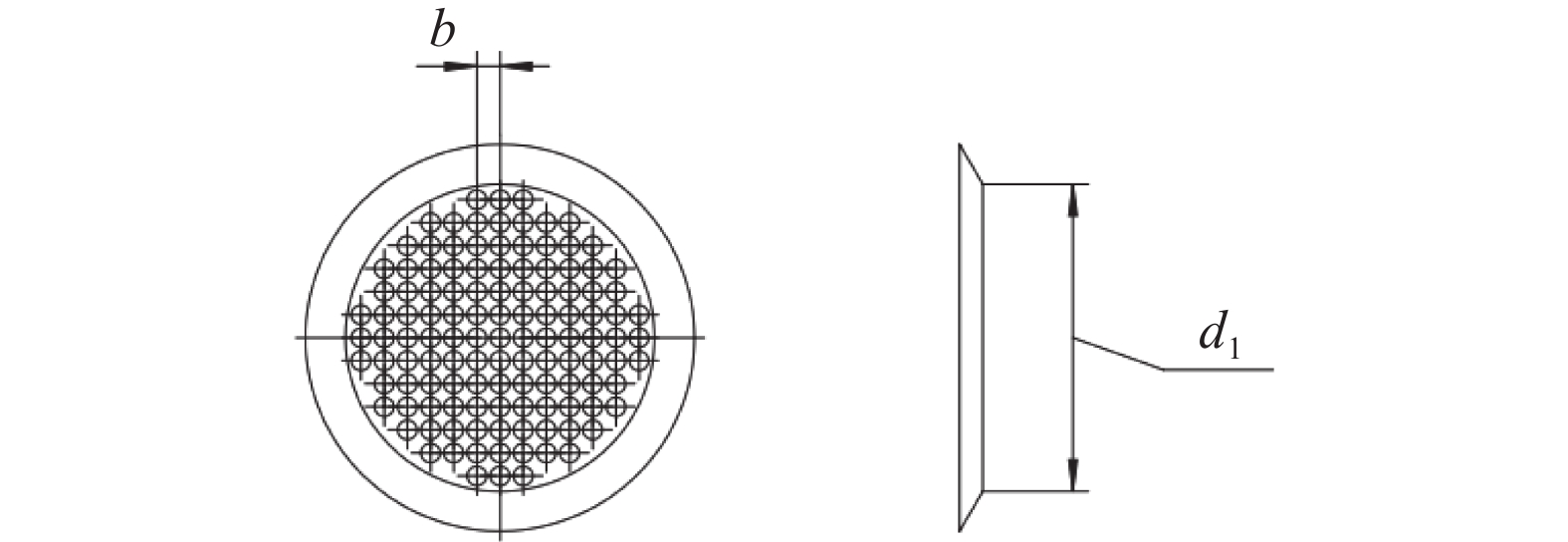

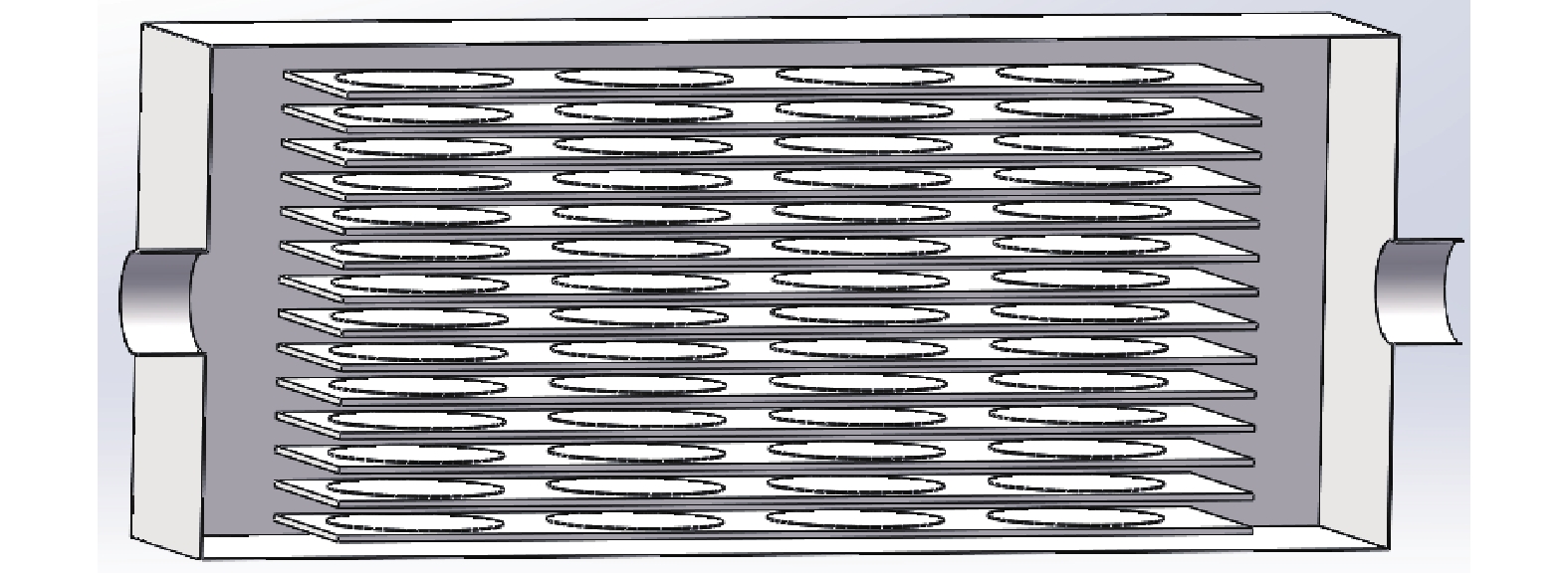

依据现有的工艺设备,对原子层沉积反应器进行了流场的模拟,如图1所示,建立了长700 mm、宽260 mm、高300 mm的矩形反应器,入口、出口直径30 mm,内部包含片架和基底(片架长500 mm、宽240 mm,基底为半径50 mm的硅片);图2为匀气挡板结构图,挡板上可添加排气孔(排气孔直径可更改)。图3为添加匀气挡板后反应器的内部设计图,匀气挡板开口方向直对入口,更利于气体的扩散,d为匀气挡板到壁面的距离,D为片架间的距离,简称层间距;图4为匀气挡板设计图,挡板厚度为2 mm,d1为挡板直径, b为排气孔直径。在Fluent软件中对上述设计方案进行了速度场、浓度场的模拟。首先针对匀气挡板进行了分析,讨论了匀气挡板直径、距离和排气孔对气流速度、浓度、前驱体源通入时间的影响。最后,讨论了不同层间距对气流速度的影响。

-

为了简化复杂的气相沉积过程,忽略了热辐射效应和表面化学反应过程[20]。数值模拟研究使用了Fluent软件,对反应气体的传输过程进行了模拟,通过求解质量守恒和动量守恒方程,得出反应器内不同时刻下的速度场和浓度场。质量守恒方程[21-22]为

式中ρ为前驱体源气体与氮气的混合气体密度,v为混合气体的速度矢量,Sm为气体总质量,t为时间。动量守恒方程[23-24]为

式中,p为混合气体的静态压,I为单位矩阵,τ为混合气体黏性应力张量,g为重力加速度,ρg为气体重力,F为泵的抽力。假设流动的气体为不可压缩的理想气体,泵的抽力及气体的黏性应力张量和重力可忽略不计。

模拟时设置工作压力为40 Pa,温度为400 K,入口流量600 mL/min(标准状态),采用连续流模式,氮气和前驱体源(三甲基铝为例)同时输入,三甲基铝的质量分数为氮气质量分数的10%。先根据理想气体状态方程计算低压环境下气体的密度,再根据Maxwell-Stefan方程计算混合气体中各组分的扩散系数,混合气体的密度、黏度[25]分别为

最后计算雷诺数,根据雷诺数(Re<

2000 ),判定气体流动状态为层流[26],扩散方式采用了入口扩散、多组分扩散以及能量扩散。 -

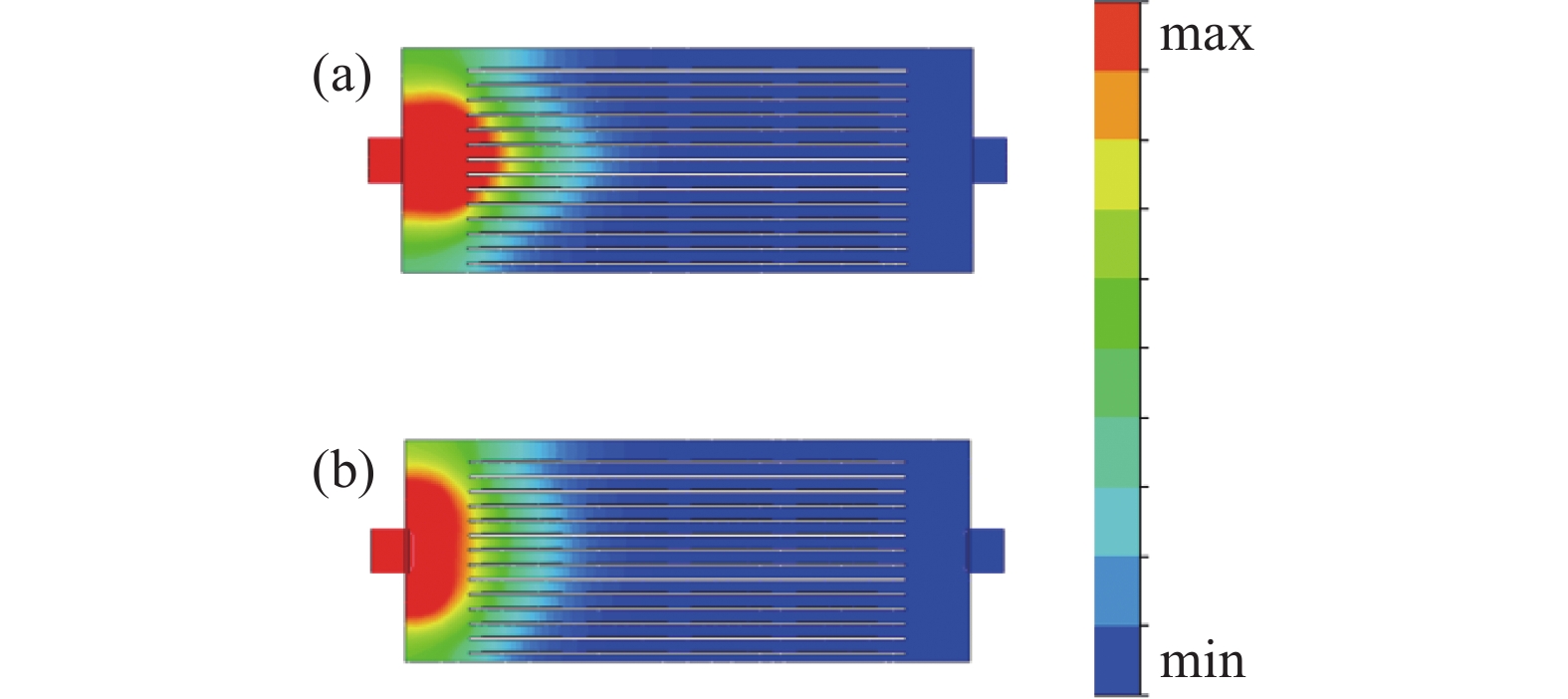

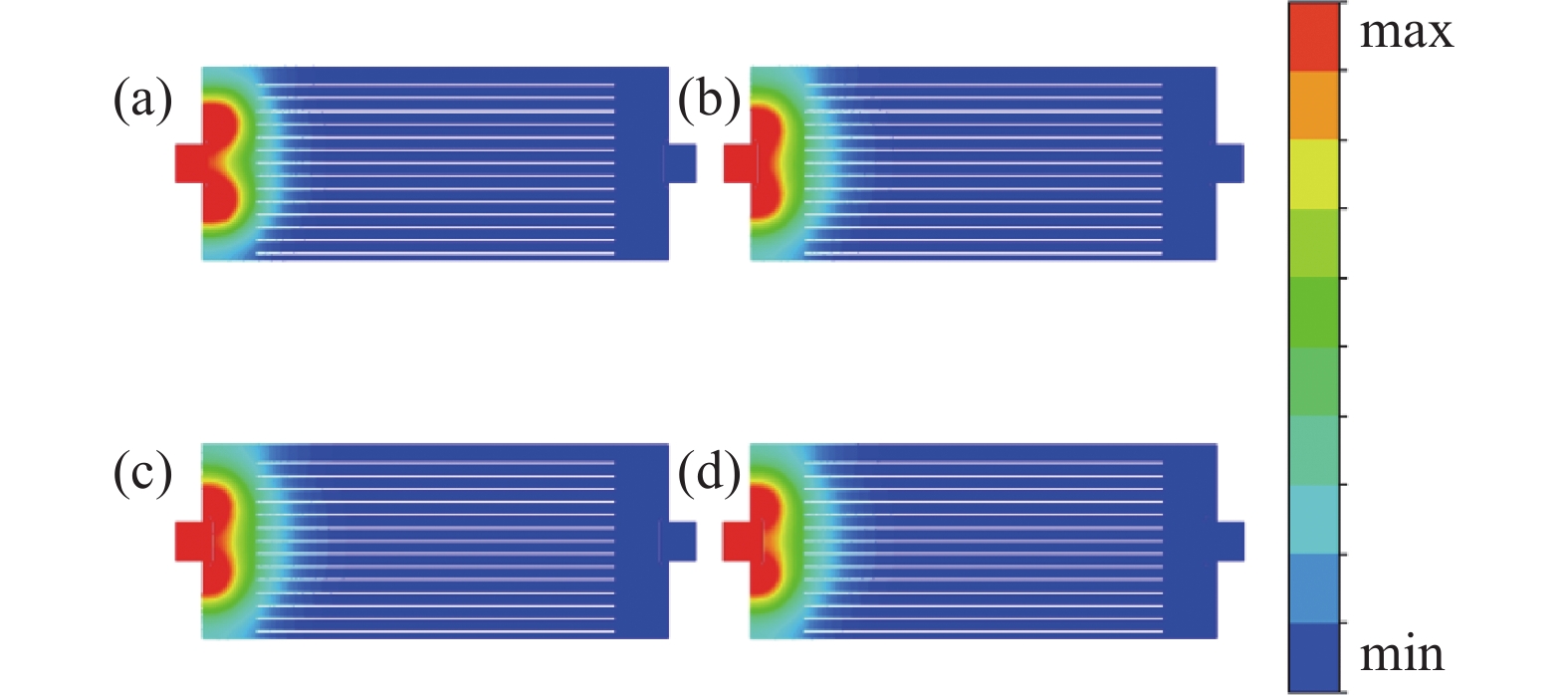

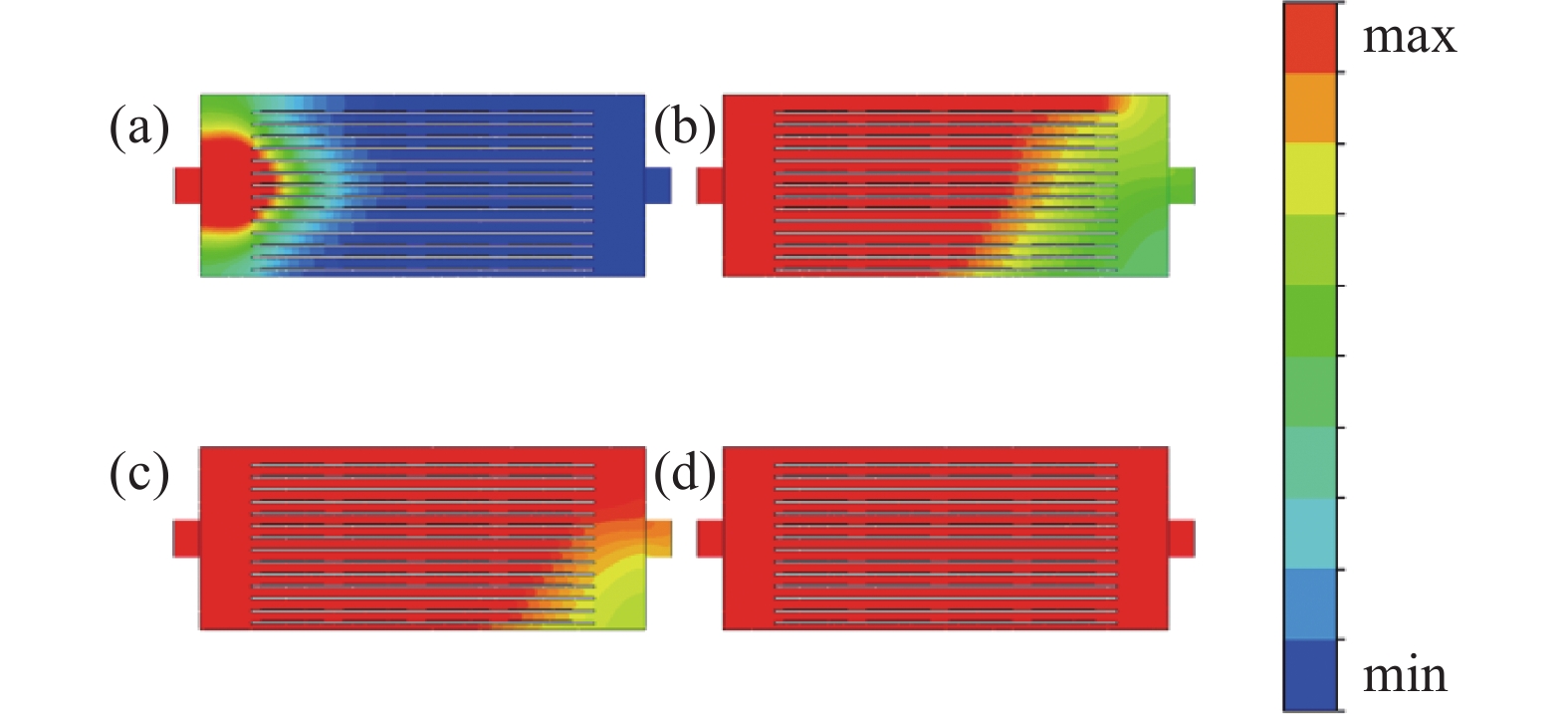

首先,针对匀气挡板对前驱体源在入口区域浓度扩散的影响进行仿真模拟。设置混合气体的通气时间为100 ms,图5为无匀气挡板和添加匀气挡板的浓度对比图,min代表TMA最小质量分数为0,max代表TMA最大质量分数为10%。很显然,添加匀气挡板后,前驱体源在入口扩散的范围更广;而无匀气挡板时,前驱体源相对集中在中间区域。因此,匀气挡板的设计很有必要。

-

为了增加仿真实验的对比性,图6与图7为50 ms下的浓度对比图。图6所示,当d=5 mm,前驱体源聚集在挡板前侧,主要是由于匀气挡板过于贴近壁面,减少了气体流经的空间,使得流导减小,流导表示真空环境下管道或腔室通过气体的能力,流导越大,通过能力越强;且流导与流阻互为倒数,造成局部损失。辐射流结构流导公式[27]为

d为匀气挡板到壁面的距离,η为气体的粘滞系数,p为反应器内的平均压力,e1为匀气挡板半径,e2为入口半径。

随着距离的增加,流导逐渐增大,气体有足够的空间流动,能够更好的扩散。因此,匀气挡板到壁面的距离不宜过小。

-

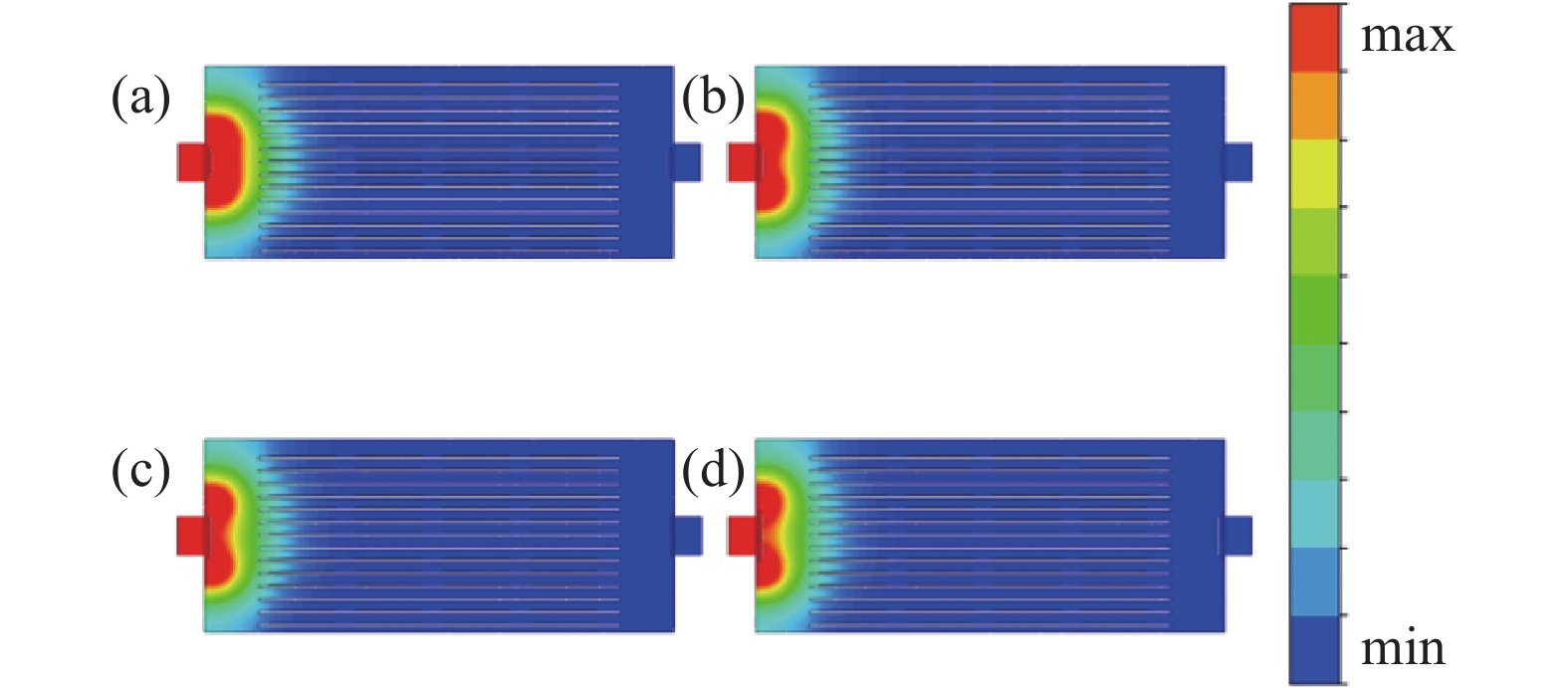

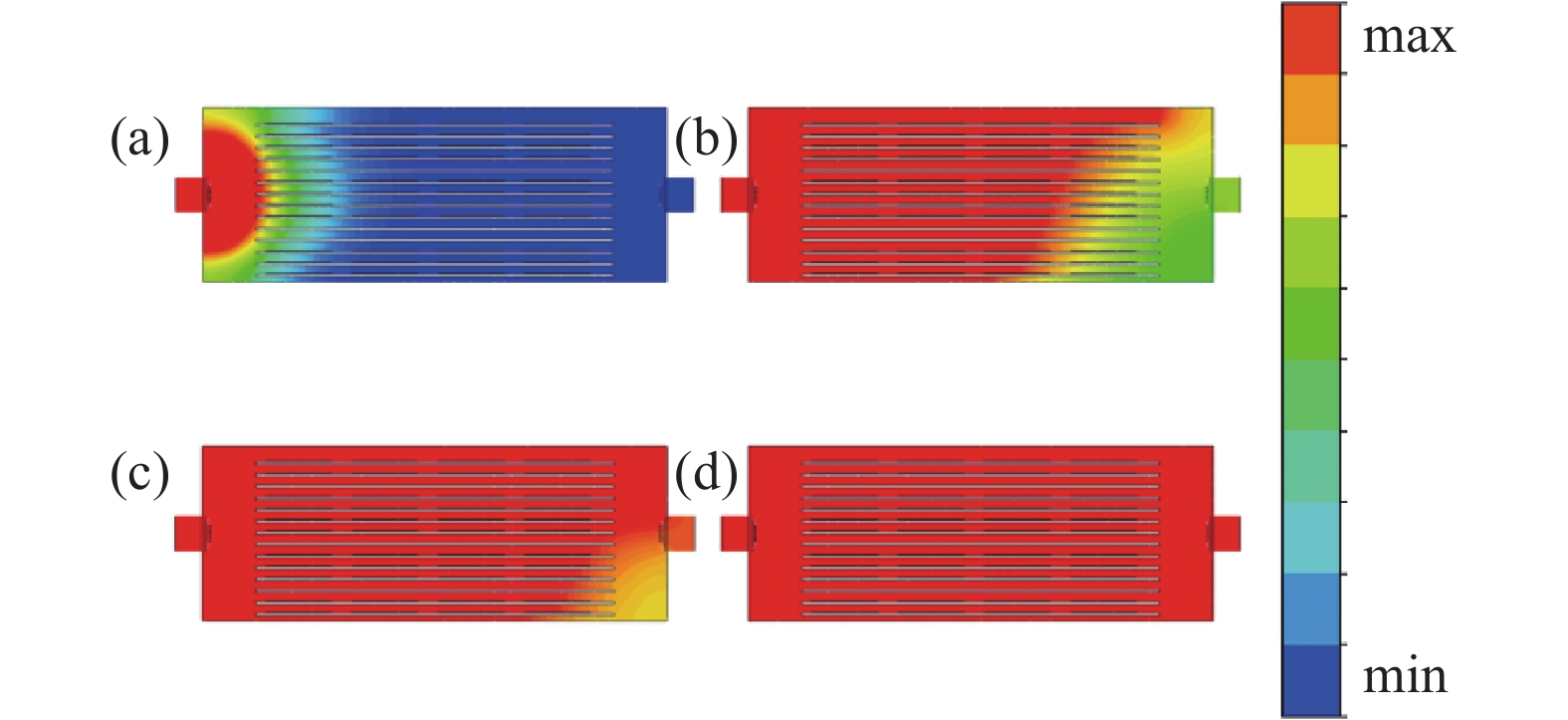

从图7可以看出,当d1=20 mm时,匀气挡板调节气流的效果并不明显,主要是由于挡板直径小于入口直径,气体直接从挡板四周流过。而随着挡板尺寸的增加,尤其是d1=60 mm时,根据辐射流结构流导公式发现,此时流导减小,导致气体在匀气挡板处的局部损失增大,阻碍了气体的扩散。因此,匀气挡板的直径应略大于入口直径。

-

由图8可以看出,随着排气孔直径的增加,气体扩散速度得到了提升。排气孔流导公式[27]为

Uf为排气孔流导,r1为入口直径,r2为排气孔直径,T为气体温度,M为气体摩尔质量。

根据公式计算可得,5 mm排气孔的流导大于1 mm和2 mm排气孔的流导,因此5 mm直径的排气孔的流阻最小,所以气体在中间区域扩散速度增大;但是中间区域扩散较快,容易造成前驱体源浓度不均,导致沉积薄膜厚度不均匀,降低薄膜质量;而且图9可以发现,当排气孔为1 mm和5 mm时,在第8至10层片架(由下到上计算层数)附近的速度不稳定(入口处匀气挡板的后方区域),主要是由于排气孔位置分布造成的。因此,在生长过程中,应选择2 mm排气孔。

-

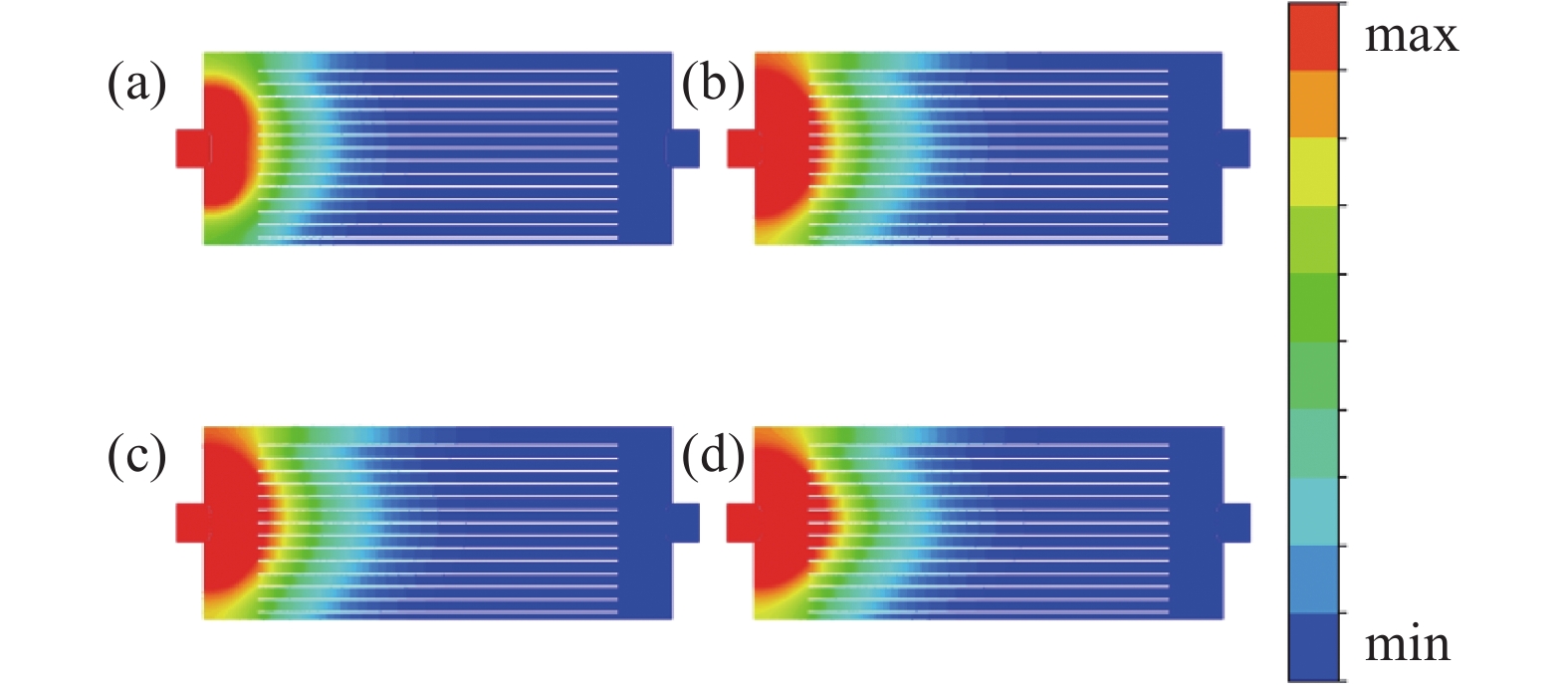

延长前驱体源的通入时间后发现,添加匀气挡板后,气体扩散速度变快、扩散区域变大。更改前驱体源通入时间,进行多次试验。如图10所示,无匀气挡板时,需要500 ms反应气体才能在反应器中均匀分布。而添加2 mm排气孔的匀气挡板后,如图11所示,前驱体源只需要450 ms的扩散时间,比原先节省了50 ms时间,提高了生产效率。

-

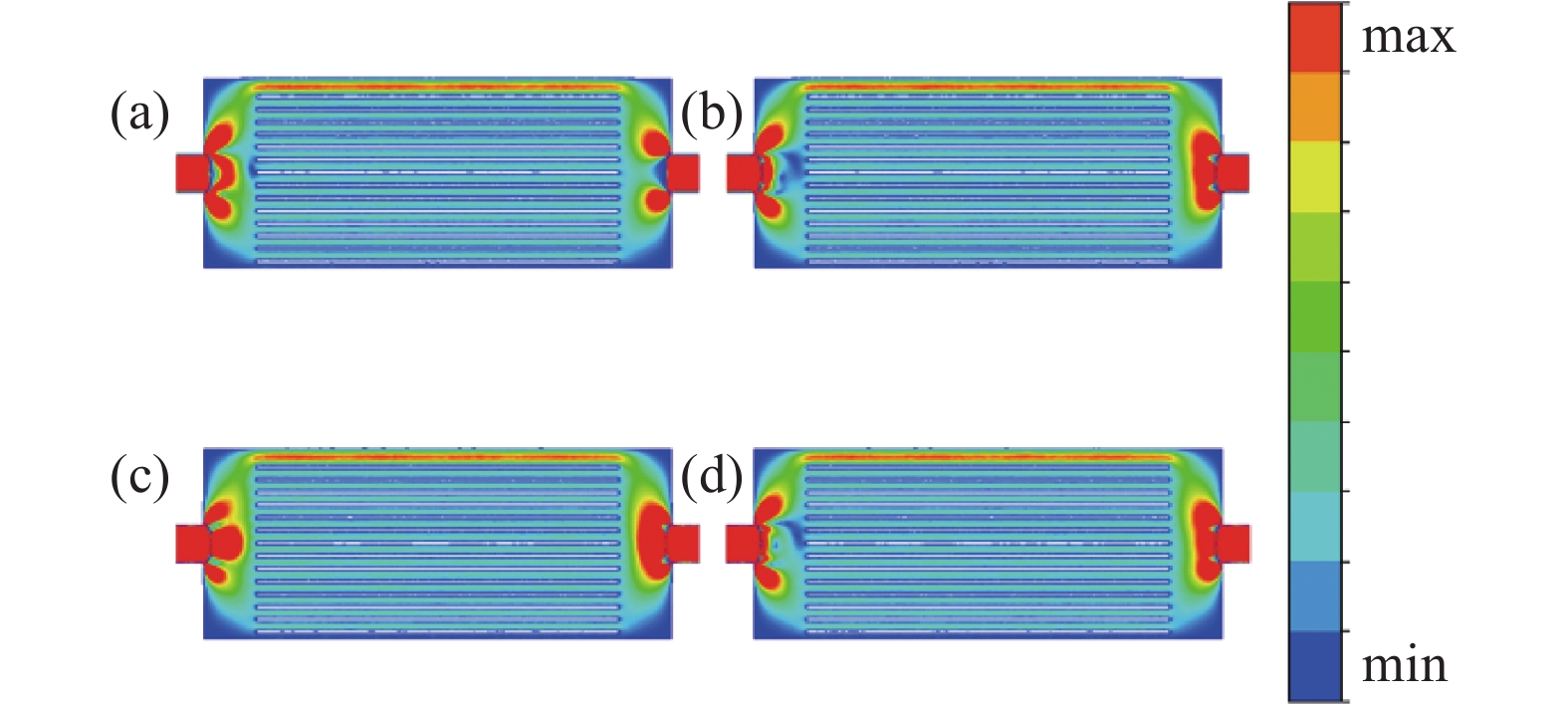

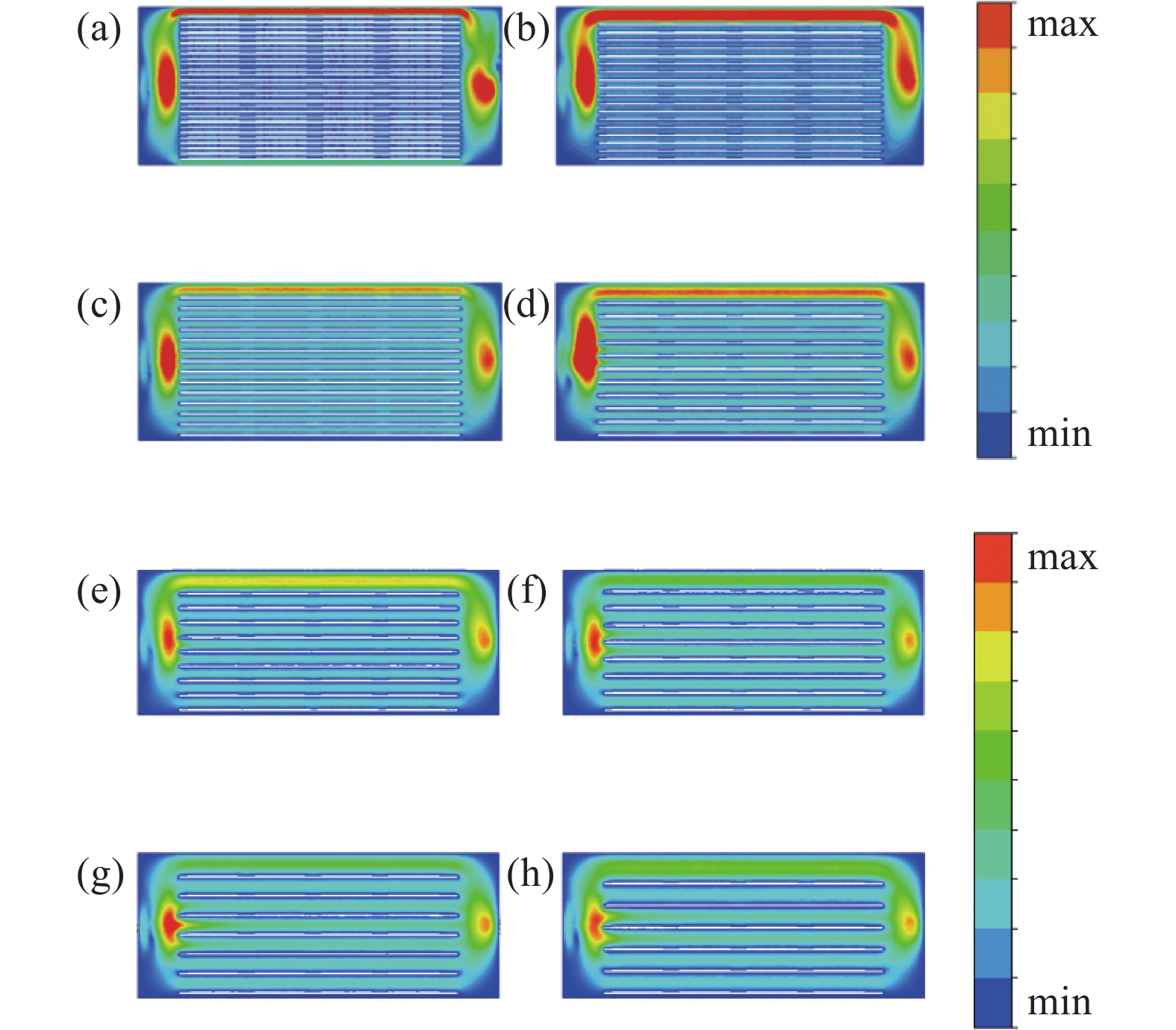

为了提高反应器空间利用率,分析片架间的距离对气体速度的影响。图12所示,片架距离10 mm时,片架之间气体的密度相对较低。矩形截面管道流阻公式[27]为

Un为矩形反应器截面管道的流阻,η为气体的粘滞系数,a为间距,c为片架宽度,L为片架长度,p为管道中平均压力。

根据公式计算可得,随着层间距D的增大,流阻减小,片架之间的流经的气体也随之增加;层间距的增大能够适应任何尺寸的三维样品;但是会导致片架层数减少,造成反应器空间利用率的下降。

-

根据仿真模拟的结果,对层间距和匀气挡板进行了实验验证,采用光滑表面的4寸硅片作为衬底开展了热型Al2O3实验。实验中生长循环次数为800,生长速率约为0.093 nm/cycle,故厚度约为74.4 nm,气体流量为600 mL/min。表1为Al2O3薄膜工艺中反应气体及吹扫气体的通入时间,吹扫气体时间设置的足够长以确保反应残余物被清洗干净,不影响下一步反应。

在薄膜厚度测量过程中,采用ELLiTOP公司ESNano型椭偏仪,测量精度0.01 nm,重复性误差小于0.1 nm,对硅片上、中、下、左、右五个点的厚度进行测量,然后再对Al2O3薄膜的非均匀性进行计算,非均匀性计算公式[28]为

式中Tmax为硅片上Al2O3薄膜的最大厚度,Tmin为硅片上Al2O3薄膜的最小厚度,Tave为硅片上Al2O3薄膜的平均厚度。

-

仿真结果表明,添加匀气挡板后,能够使得前驱体源扩散的更加均匀。为了验证仿真结果,在反应器入口、出口距离壁面10 mm处,添加了直径为40 mm的匀气挡板,开展不同排气孔的对比实验。

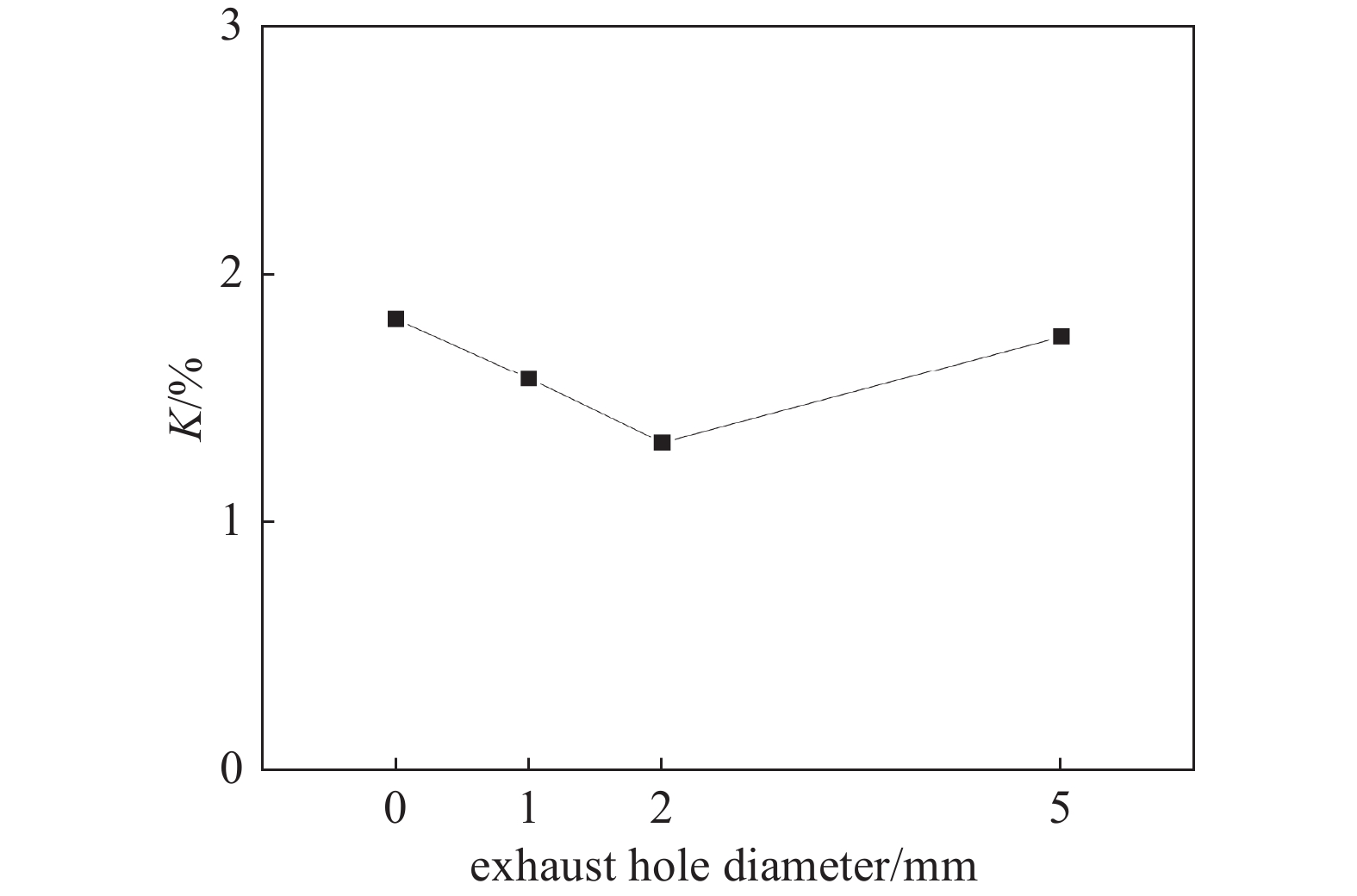

由图13可以发现,没有匀气挡板时,Al2O3薄膜的整体均匀性为1.82%,排气孔为1、2、5 mm时Al2O3薄膜的最大非均匀性分别为1.58%、1.32%、1.75%,显然添加匀气挡板后,能够改善薄膜的质量,而且匀气挡板排气孔为2 mm时Al2O3薄膜的最大非均匀性最小。

-

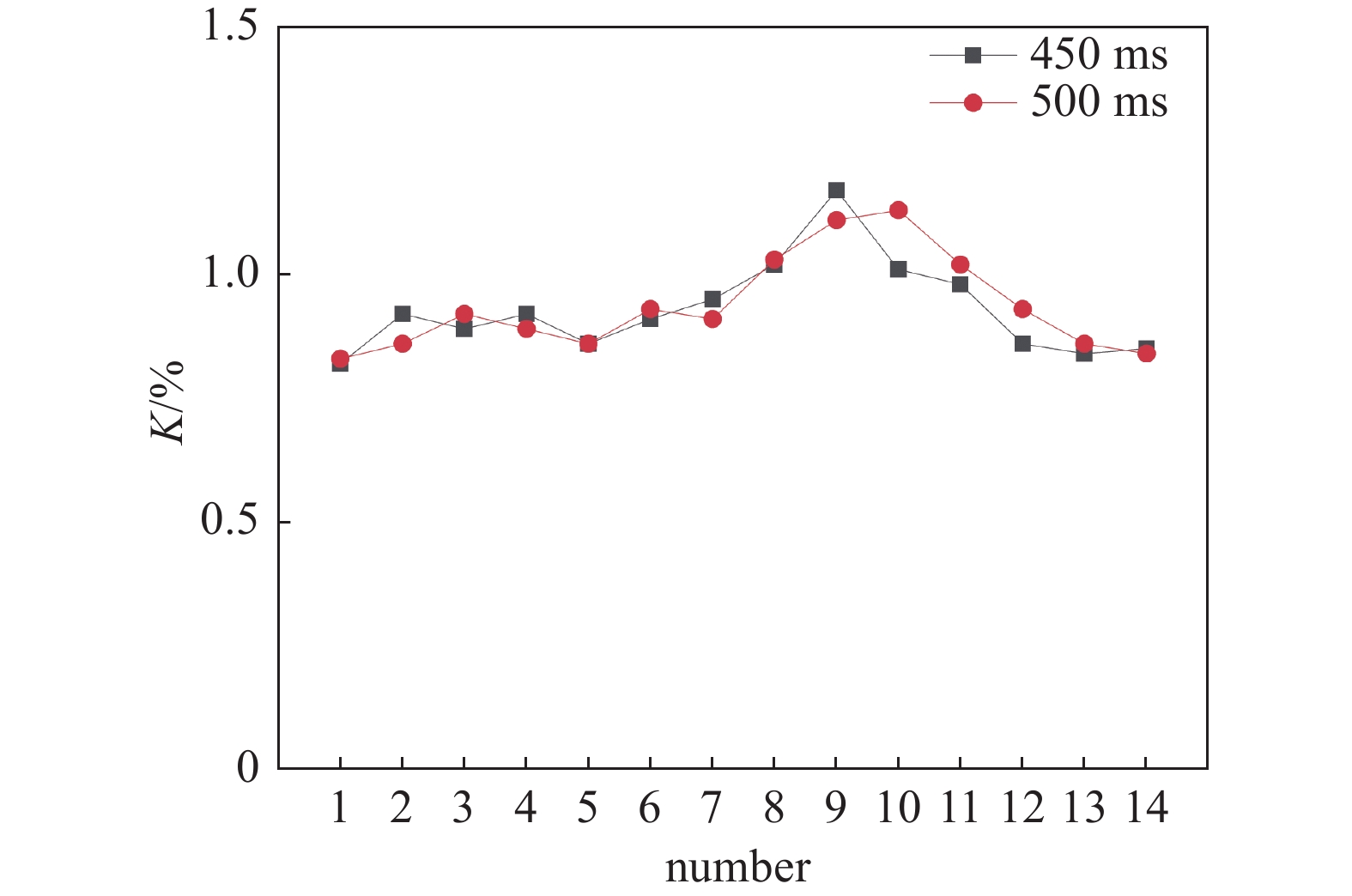

为了验证仿真结果,分别设置三甲基铝的通入时间为450 ms与500 ms,其他参数不变,同时,分别计算每层硅片(每层为8片4寸晶圆)整体的最大非均匀性。

由图14可以发现,各层硅片的非均匀性差异较小,因此,可以适当将三甲基铝的通入时间缩短50 ms。

-

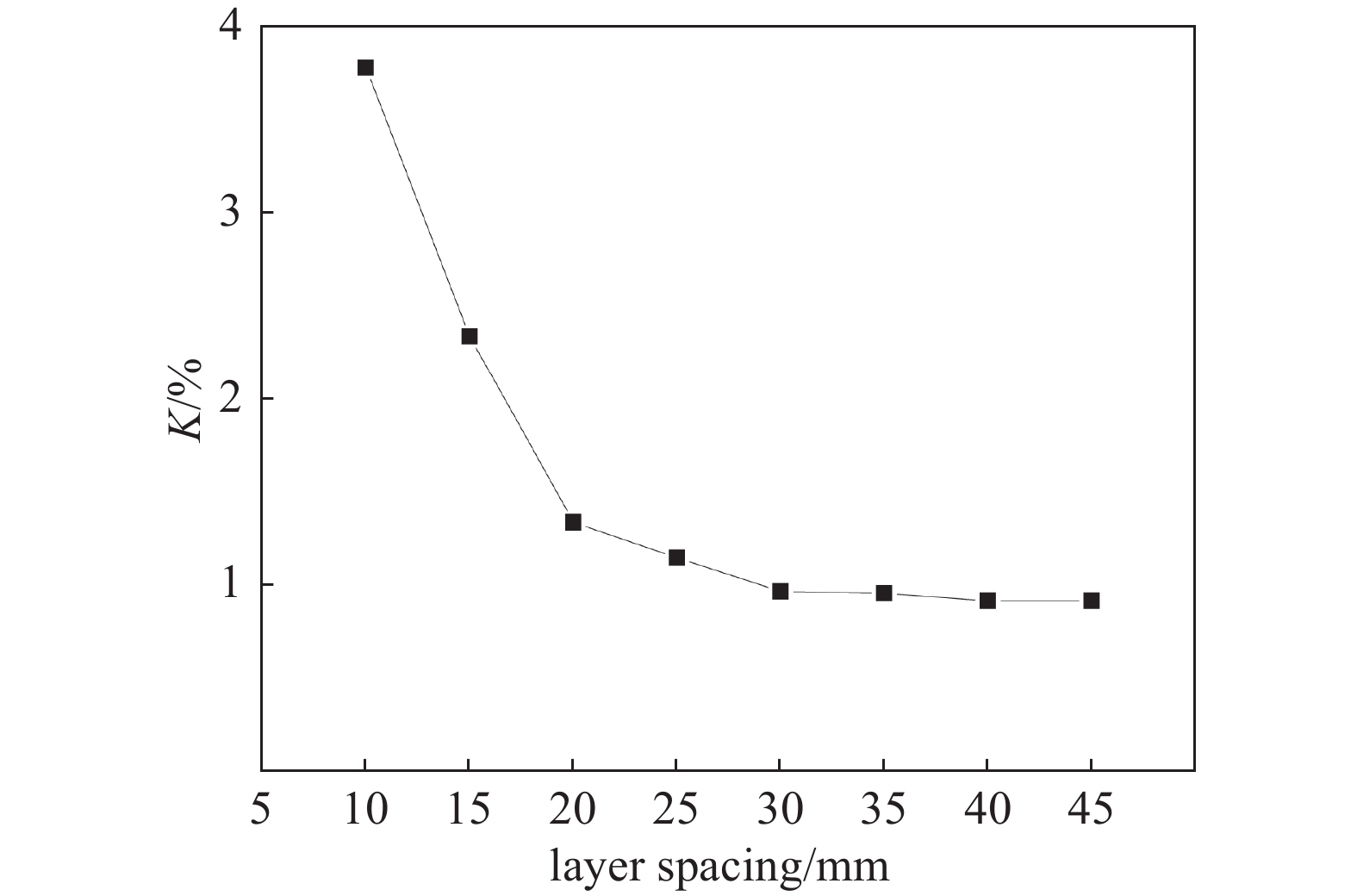

根据对模拟结果的分析,进行了层间距的对比实验。为了保证实验的准确性,最底层片架保持同一高度。

由图15可知,层间距为10 mm时,Al2O3薄膜的最大非均匀性为3.78%,薄膜质量最差,与仿真结果一致,此时片架区域的前驱体源浓度较低,进而导致薄膜质量下降。随着层间距的增加,Al2O3薄膜的最大非均匀性逐渐减小,层间距为20 mm时,最大非均匀性已经降到1.3%左右;以硅片为例,20 mm层间距相比于25 mm层间距,片架层数增加了3层,增加了27.3%的产量。同时可以发现,当层间距大于25 mm后,薄膜的最大非均匀性稳定在0.9%左右,此时,层间距对薄膜质量的影响微乎其微。

-

通过仿真模拟确定了批量原子层沉积反应器中匀气挡板的最佳位置和片架间的最佳距离,并通过实验验证了仿真模型的准确性与可靠性。同时,得到了如下结论

添加直径为40 mm、排气孔为2 mm且距离壁面10 mm的匀气挡板时,前驱体源能够缩短50 ms通入时间且扩散效果最佳后。薄膜的最大非均匀性相比于无挡板反应器减小了27.4%降至1.3%;片架间距离的优化,以硅片为例,20 mm层间距比25 mm层间距增加了27.3%的产量,提高了生产效率和反应器腔室的利用率。

在后续工作中,可在前驱体源浓度仿真的基础上,通过计算官能团表面覆盖率和化学反应沉积速率,进一步对表面沉积过程进行研究,分析沉积的优化区域,尝试不同形状的三维样品,提高原子层沉积的适用性。

基于Fluent的批量型原子层沉积反应器流场分析及实验研究

Flow Field Analysis and Experimental Study of Batch Atomic Layer Deposition Reactor Based on Fluent Model

-

摘要: 目前批量原子层沉积反应器存在气体扩散不均、腔室利用率低、反应副产物残余等缺点,影响了沉积薄膜的质量,降低了生产效率。针对以上问题,利用Fluent软件建立起批量原子层沉积反应器的仿真模型,首先分析了反应器添加不同结构尺寸的匀气挡板对气体速度、浓度以及扩散时间的影响;其次分析了片架间的距离对气体速度的影响;并将Al2O3薄膜的均匀性实验结果与仿真模拟结果进行对比,验证了仿真模型的准确性与可靠性,为批量原子层沉积反应器的改进与优化设计提供了参考。Abstract: At present, batch atomic layer deposition reactors have some disadvantages, such as uneven gas diffusion, low chamber utilization, the residual reaction of by-products, etc., which affect the quality of deposited films and reduce production efficiency. In view of the above problems, the simulation model of batch atomic layer deposition reactor is established by using Fluent software. Firstly, the effects of adding uniform gas baffles with different structural sizes to the reactor on gas velocity, concentration and diffusion time are analyzed; secondly, the influence of the distance between the racks on the gas velocity is analyzed. The results of Al2O3 film uniformity in the experiment and simulation are compared to verify the accuracy and reliability of the simulation model. It provides a reference for the improvement and optimization design of batch atomic layer deposition reactor.

-

Key words:

- Homogenizing baffle /

- Layer spacing /

- Atomic layer deposition /

- Flow field analysis .

-

-

表 1 Al2O3薄膜的工艺参数

Table 1. Process parameters of Al2O3 film

Gas Time/s TMA+N2 0.5 N2 10 H2O+N2 0.5 N2 10 -

[1] Wei H H,He G,Deng G,et al. Development status and application prospect of atomic layer deposition technology[J]. Journal of Vacuum Science and Technology,2014,34(4):413−420 (魏呵呵,何刚,邓彬,等. 原子层沉积技术的发展现状及应用前景[J]. , 真空科学与技术学报,2014,34(4):413−420(in chinese) Wei H H, He G, Deng G, et al. Development status and application prospect of atomic layer deposition technology[J]. Journal of Vacuum Science and Technology, 2014, 34(4): 413-420 [2] Suntola T. Atomic layer epitaxy[J]. Thin Solid Films,1992,216:84−86 doi: 10.1016/0040-6090(92)90874-B [3] Suntola T. Surface chemistry of materials deposition at atomic layer level[J]. Applied Surface Science,1996,100-101:391−398 doi: 10.1016/0169-4332(96)00306-6 [4] King J S,Graugnard E,Summers C. Atomic layer deposition in porous structures: 3D photonic crystals[J]. Applied Surface Science,2005,244:511−516 doi: 10.1016/j.apsusc.2004.10.110 [5] Kawashima T,Yoshikawa H,Adachi S,et al. Optical properties of hexagonal GaN[J]. Journal of Applied Physics,1997,82(7):3528−3535 doi: 10.1063/1.365671 [6] Yang C C,Huang C K,Chi G C,et al. Growth and characterization of GaN by atmosphere pressure metalorganic chemical-vapor deposition with a novel separate-flow reator[J]. Journal of Crystal Growth,1999,200(1-2):39−44 [7] Theodoropoulos C,Mountziaris T J,Moffat H K,et al. Design of gas inlets for the growth of gallium nitride by metalorganic wapor phase epitaxy[J]. Journal of Crystal Growth,2000,217(1-2):65−81 [8] Coetzee R A M,Jen T C,Bhamjee M,et al. The mechanistic effect over the substrate in a square type atomic layer deposition reactor[J]. World Scientific,2019,1940018:1−7 [9] Zhang Deng,Wenjie He,Chenlong Duan,et al. Atomic layer deposition process optimization by computational fluid dynamics[J]. Vacuum,2016,123:103−110 doi: 10.1016/j.vacuum.2015.10.023 [10] Yichi Zhang,Yangyao Ding,Christofides P D,et al. Integrating feedback control and run-to-run control in mulit-wafer thermal atomic layer deposition of thin films[J]. Multidisciplinary Digital Publishing Institute,2020,8010018:1−18 [11] Lai L,Li Y H,Zhou H,et al. Study on the uniformity of the film on the substrate with large curvature based on atomic layer deposition[J]. Progress in Laser and Optoelectronics,2018,033101:1−7 (来邻,李旸晖,周辉,等. 基于原子层沉积的大曲率基底表面薄膜均匀性研究[J]. 激光与光电子学进展,2018,033101:1−7(in chinese) Lai L, Li Y H, Zhou H, et al. Study on the uniformity of the film on the substrate with large curvature based on atomic layer deposition[A]. Progress in Laser and Optoelectronics, 2018, 033101: 1-7 [12] Panagiotis D,Christofides,Yangyao Ding,et al. Run-to-Run Control of Thermal Atomic Layer Deposition[J]. Mediterranean Conference on Control and Automation,2020,15:1080−1086 [13] Liu W F,Yang Y Y,Wang C N. Analysis of flow field characteristics in IC equipment chamber based on orthogonal design[J]. Chemical Engineering Research and Design,2017,167:012031 [14] Zandi A,Gilani A,Hassan Ghafoori fard,et al. An optimized resistive CNT-based gas sensor with a novel configuration by top electrical contact[J]. Diamond & Realted Materials,2019,93:224−232 [15] Tang X L,Zhang S H,Yu J,et al. Preparation of platinum catalysts on porous titanium nitride supports by atomic layer deposition and their catalytic performance for oxygen reduction reaction[J]. Acta Physico-Chimica Sinica,2020,37(7):1906070(1−7) [16] Yangyao Ding,Yichi Zhang, Yi Ming Ren,et al. Machine learning-based modeling and operation for ALD of SiO2 thin-films using data from a multiscale CFD simulation[J]. Chemical Engineering Research and Design,2019,151:131−145 doi: 10.1016/j.cherd.2019.09.005 [17] Gao H J,Xiong Y Q,Zhao D C,et al. Geometric and electronic structures of iridium(Ⅲ) acetylacetonate in atomic layer deposition of iridium: a first-principles study[J]. Materials Research Express,2017,4:106403 doi: 10.1088/2053-1591/aa8c1d [18] Gao H J,Xiong Y Q,Zhang K F,et al. A first-principles study of deposition of iridium coating on Mo(1 1 0) surface by atomic layer deposition[J]. Physica B:Physics of Condesed Matter,2022,630:413601 doi: 10.1016/j.physb.2021.413601 [19] Othman S H,Rashid S A,Ghazi T I M,et al. 3D CFD simulations of MOCVD synthesis system of titanium dioxide nanoparticles[J]. Research Article,2013,12:32−56 [20] Yu H Q,Zou R. Design and numerical simulation of vertical spray atomic layer deposition reactor[J]. Science Technology and Engineering,2011:30−7433-06 (于海群,左然. 垂直喷淋式原子层沉积反应器设计及数值模拟[J]. 科学技术与工程,2011:30−7433-06(in chinese) doi: 10.3969/j.issn.1671-1815.2011.30.003 Yu H Q, Zou R. Design and numerical simulation of vertical spray atomic layer deposition reactor[A]. Science Technology and Engineering, 2011, 30-7433-06 doi: 10.3969/j.issn.1671-1815.2011.30.003 [21] Zhu M,Wang Y. CFD simulation of deposition process of atomic layer of large size ceramic film[J]. Journal of Chemical Engineering,2016:09−3720-10 (朱明,汪勇. 大尺寸陶瓷膜原子层沉积过程的CFD模拟[J]. 化工学报,2016:09−3720-10(in chinese) doi: 10.11949/j.issn.0438-1157.20151660 Zhu M, Wang Y. CFD simulation of deposition process of atomic layer of large size ceramic film[A]. Journal of Chemical Engineering, 2016: 09-3720-10 doi: 10.11949/j.issn.0438-1157.20151660 [22] Shen C,Huang G Z,Ma G X,et al. Simulation study of Al2O3 deposition by atomic layer on H-Si (100) surface[J]. Journal of Vacuum Science and Technology,2009,02:125−130 (申灿,黄光周,马国兴,等. 基于H-Si(100)表面上原子层沉积Al2O3的仿真研究[J]. 真空科学与技术学报,2009,02:125−130(in chinese) Shen C, Huang G Z, Ma G X, et al. Simulation Study of Al2O3 Deposition by Atomic Layer on H-Si (100) Surface[A]. Journal of Vacuum Science and Technology, 2009, 02: 125-130 [23] Yichi Zhang,Yangyao Ding,Christofides P D,et al. Multiscalem computational fluid dynamics modeling of thermal atomic layer deposition with application to chamber design[J]. Chemical Engineering Research and Design,2019,S0263-8762(19):30269−2 [24] 郭琴敏, 秦志辉. 气相沉积技术在原子制造领域的发展与应用[J]. 物理学报, 2021, 70(2): 028101(1-15) Guo Q M, Qin Z H. Development and application of vapor deposition technology in atomic manufacturing[J]. Journal of Physics, 2021, 70(2): 028101(1-15) [25] 胡坤,胡婷婷,马海峰. 计算流体力学基础及应用[J]. 北京:机械工业出版社,2018:92−199 [26] Chu B,He W J,Gao Y L,et al. Study on the space isolated atomic layer deposition system[J]. Journal of Vacuum Science and Technology,2015,35(7):892−896 (褚波,何文杰,高玉乐,等. 空间隔离原子层沉积系统的研究[J]. 真空科学与技术学报,2015,35(7):892−896(in chinese) doi: 10.13922/j.cnki.cjovst.2015.07.18 Chu B, He W J, Gao Y L, et al. Study on the space isolated atomic layer deposition system[J]. Journal of Vacuum Science and Technology, 2015, 35(7): 892-896 doi: 10.13922/j.cnki.cjovst.2015.07.18 [27] 刘玉魁,杨建斌,肖祥正. 真空工程设计[J]. 北京:化学工业出版社,2016:398−432 [28] Yang H M,Chen Y,Qin Y. Application of atomic layer deposition in fabricating hing-efficiency electrocatalysis[J]. Chinese Journal of Catalysis,2020,41(2):227−24 doi: 10.1016/S1872-2067(19)63440-6 -

首页

首页 登录

登录 注册

注册

下载:

下载: