-

热塑性聚氨酯兼具橡胶材料优异的力学性能和热塑性塑料良好的可加工性能[1]。同时,TPU软硬相分离的微观结构也使其具有良好的耐溶剂性和耐候性[2]。因此,TPU常被以内外胶层的形式与环编织物增强层复合,制成可扁平输送软管,用于野外液体运输[3]。然而,在野外环境中,TPU难以避免与水汽直接接触。当水分子进入后,会与TPU中的基团形成氢键结合,使其分子链段和微相分离结构发生变化,进而影响其力学性能,导致可扁平输送软管的寿命和使用安全性无法得到保障[4-7]。真空干燥是脱去材料内部水分的一种常用手段,但由于TPU的温敏特性,使得TPU的性能容易受到干燥温度的影响[8-9]。因此,明确不同干燥温度下TPU的干燥特性和力学性能的变化,对于TPU制品的应用保障具有重要的意义。

在工业中,干燥是物品加工、保存、循环利用的一个重要手段,并逐渐发展形成干燥动力学[10]。其中,干燥方式、干燥温度等的合理选择对于保障产品的性能有着重要的意义[11]。如对于聚酯切片,经真空干燥后,其光学性能更好,且采用较高干燥温度,可提高聚酯切片干燥的效果及效率[12-13];热风干燥温度越高,TPU薄膜含水率下降越快等[14]。此外,对干燥过程进行数学建模,用于预测干燥速率和效率,可以确定干燥时间并减少能源消耗[15],如M.Kalender[16]通过拟合建筑石膏灰泥在不同温度下的干燥曲线,发现Page和Diffusion方程可用于预测建筑石膏灰泥的干燥时间。但是,目前关于聚醚型TPU在不同温度下的真空干燥特性的系统研究还较少。

本文首先采用模压成型工艺制备TPU薄膜,通过恒温真空干燥实验,探究含水饱和的TPU薄膜的水分比随时间变化的规律,并利用数学模型进行拟合,最后研究不同的干燥温度对TPU薄膜力学性能的影响。

-

聚醚型热塑性聚氨酯,牌号58300NAT035,密度

1.1022 g/cm3,硬度82 A,粒径2 mm,路博润特种化工制造(上海)有限公司;去离子水,分析纯,自制。程序控温真空干燥箱,ZK-2BCT,天津中环电炉股份有限公司;溢料式平板模具,规格150 mm×150 mm×2.75 mm,定制;电动平板硫化仪,GT-

7014 -H30,高铁检测仪器(东莞)有限公司;超纯水机,UPTC-20 L/H,长沙市天心区玖蓝科学仪器商行;分析天平,M204E,瑞士梅特勒-托利多公司;差示扫描量热仪(DSC),Q200,美国TA Instruments公司。 -

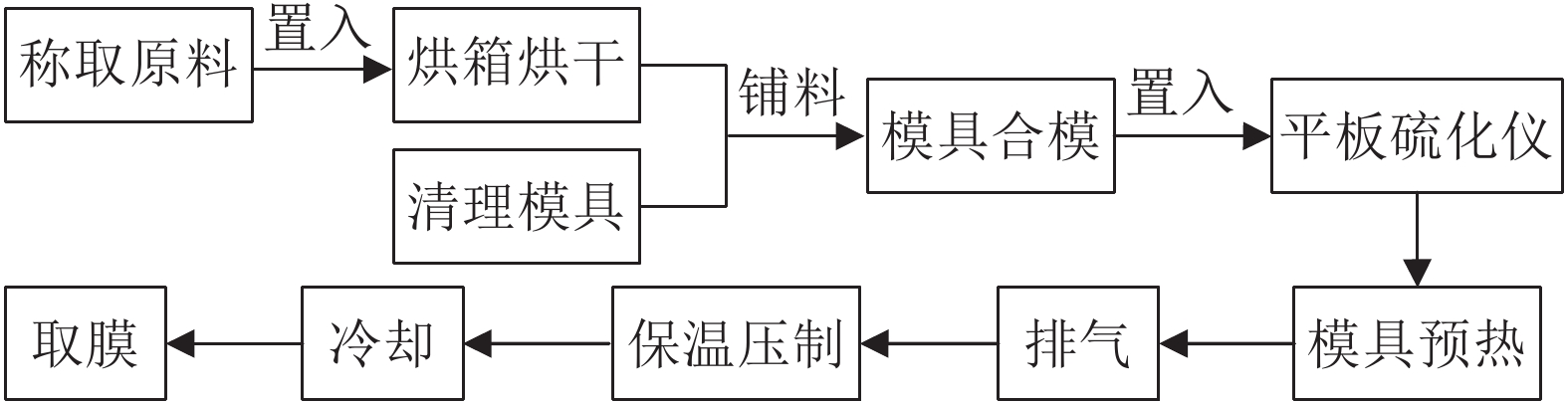

TPU薄膜样品制备流程如图1所示,将70 g烘干的TPU粒料均匀填装至平板模具型腔中,随后将模具置入平板硫化仪。在平板硫化仪中,无压力情况下,将模具预热至190℃并保温2 min后,进行两次排气,接着在恒温190℃,恒压3.25 MPa下压制16 min,随后取出模具并置入冷却仓,通入冷却循环水冷却成型。

将压制好的TPU薄膜,裁剪成60 mm×60 mm×2.75 mm规格的方形试样,浸没于去离子水中,每隔一定时间取出称重,经连续三次测试,若试样重量保持不变,则认为TPU薄膜达到了吸水饱和的平衡状态。将吸水饱和的TPU薄膜用于干燥特性探究实验,干燥温度分别为50℃,60℃,70℃,80℃,对干燥箱抽真空,直至真空压力表显示为−0.1 MPa(相对真空度),每隔一定时间取出称重并记录,经连续三次测试,若试样重量保持不变,则认为TPU薄膜在此干燥温度下达到了干燥平衡状态。

-

DSC测试:称取10 mg TPU粒料放入铝坩埚,从室温降至−80℃,再升至250℃,升温、降温速率均为10℃/min,取升温曲线。

力学性能测试:拉伸性能测试按GB/T 528-2009进行,拉伸速度为500 mm/min,测试温度为23℃。

-

将制备好的方形TPU薄膜试样浸没于去离子水中,每隔一定时间取出,用滤纸快速拭干样品表面水分后进行称重,经连续三次测试,若试样重量基本相同,则认为TPU薄膜达到了吸水饱和的平衡状态,记录重量为me。在104℃下,对方形TPU薄膜试样进行真空干燥,每隔一定时间取出称重,经连续三次测试,若试样重量基本相同,则认为干燥完全,记录此时重量m0。则吸水饱和的TPU的初始干基含水率为

-

干基含水率计算公式为

式中,Mt为干燥时间t时TPU薄膜的干基含水率,%;mt为干燥时间t时TPU薄膜的质量,g;m0为TPU薄膜的干物质质量,g。

-

干燥水分比计算公式为[18]

式中,MR为TPU薄膜干燥水分比;Mt为TPU薄膜在干燥过程中t时刻的干基含水率,g/g;M0为TPU薄膜的初始干基含水率,g/g;Mb为TPU薄膜达到干燥平衡状态后的干基含水率,g/g。

其中,相比M0和Mt,Mb的值很小,可忽略不计,因此式(3)可简化为[19]

-

干燥速率计算公式为

式中,DR为TPU薄膜干燥过程中的干燥速率,g/(g·h);M(t+∆t)为(t+∆t)时刻TPU薄膜脱去的水分,g。

-

假定在干燥过程中,TPU薄膜处于各向同性且体积不变,同时水分子在TPU薄膜中的扩散过程为一维等温扩散,不考虑外界阻力后,根据Fick第二扩散定律[20],可得

式中,Deff为有效扩散系数,m2/s;t为实验时间

,s,d为TPU薄膜样品的厚度,m;n为实验采样数。 将式(6)两边取对数

由式(7)可知,水分比的对数与时间成线性关系,其中斜率k为

因此,可计算出有效扩散系数Deff。

如式(9)所示,由Arrhenius方程[21]可知有效扩散系数、活化能、温度之间的关系:

式中,D0为前因子,m2/s;Ea为扩散活化能,J/mol;R为气体常数,8.314 J/(mol·K);T为气体温度,K。

将式(9)两端取对数可得

因此,lnDeff与1/T呈线性关系,则其斜率为−Ea/R,故可求出扩散活化能Ea。

-

干燥动力学是研究物体干燥过程中含水量变化规律的有效方法之一。目前,干燥动力学主要针对薄层干燥(物体厚度在20 mm以下且表面完全裸露在相同环境下进行的干燥[22])过程进行研究。国内外学者对薄层干燥进行了大量研究,并提出了干燥过程的相关方程,大致可分为理论方程、半理论方程、半经验方程、经验方程[23]。为研究TPU薄膜干燥过程中水分比随时间的变化规律,选用如表1所示的薄层干燥数学模型对其进行拟合。

表中MR和t为干燥过程中水分比和时间,k、k1、k2、a、a1、a2、c等为各模型方程在一定干燥条件下的常数参数。

利用数学模型对实验测得TPU薄膜干燥水分比变化数据进行多元非线性回归拟合,使用决定系数(R2)、均方根误差(RMSE)、卡方(χ2)来评价数学模型与实验测试结果的拟合程度,其中R2越大,RMSE、χ2越小,则拟合度越好[28]。

-

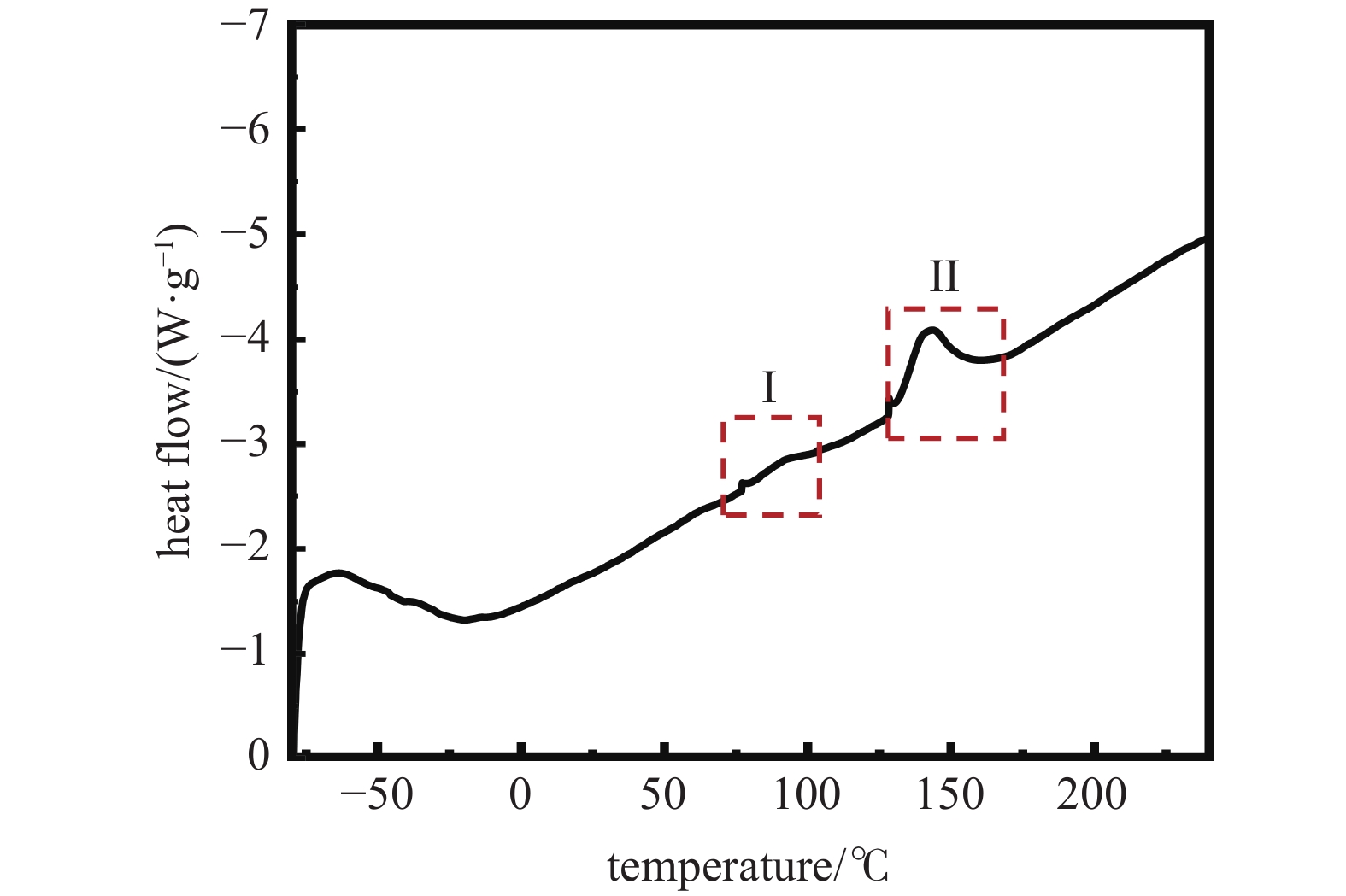

图2为TPU粒料的DSC曲线,从图中可以看出,在I处70℃−100℃,II处130℃−160℃范围内,出现了较为明显的吸热峰。根据文献[29],Ⅰ为TPU近程有序结构破坏吸热峰,Ⅱ为TPU远程有序结构的破坏吸热峰。

-

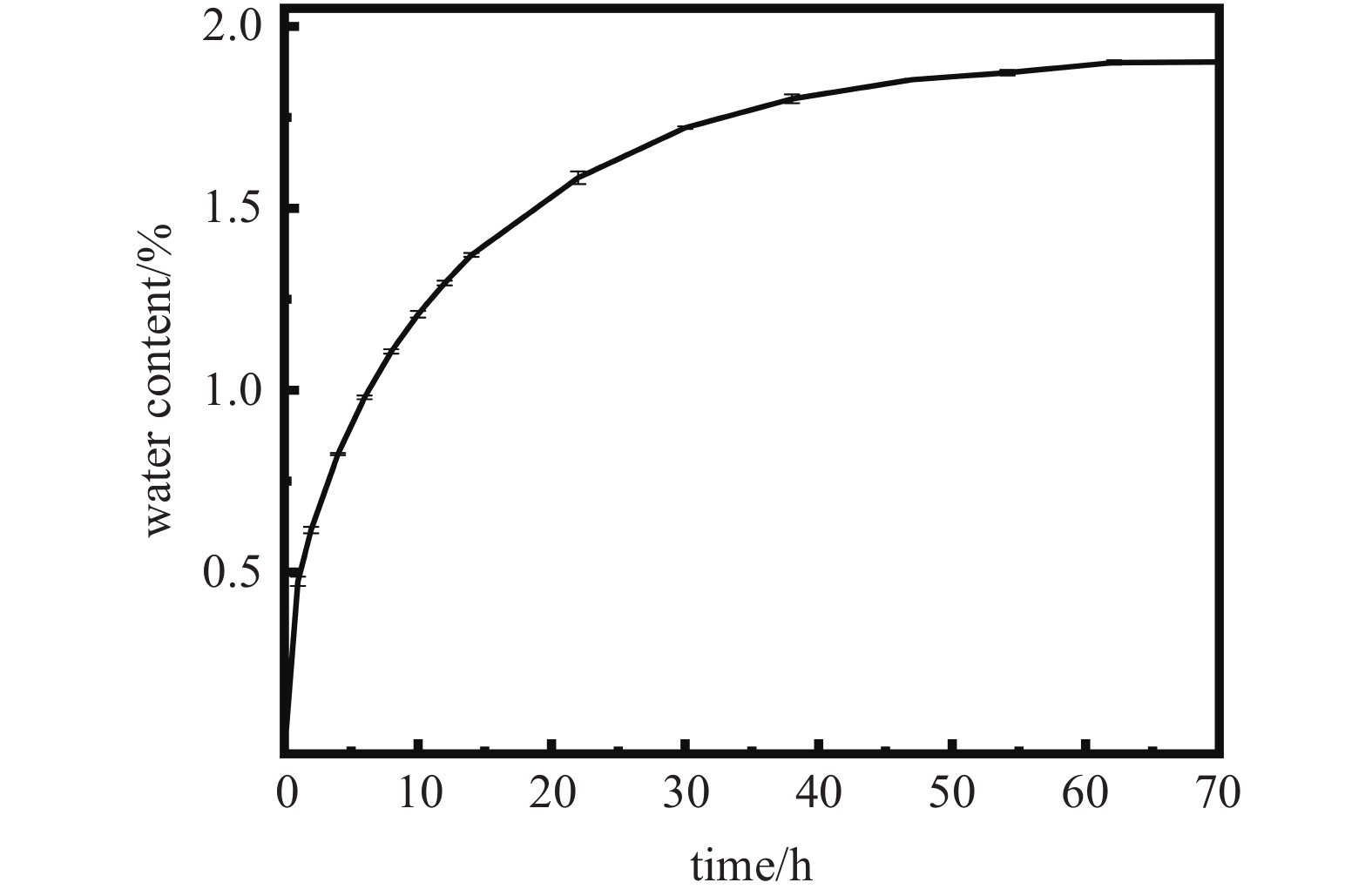

图3为室温下TPU薄膜吸水至饱和状态过程中的含水率变化曲线。从图中可以看出,TPU薄膜吸水初期,含水率几乎呈线性增加,随后含水率曲线逐渐平缓,最终与横坐标轴近似平行,饱和含水率约为1.9%。这主要是由于吸水初期TPU中的自由亲水基团较多,大量的自由亲水基团与水分子形成氢键结合;而随着浸水时间的增加,TPU中的自由亲水基团逐渐减少,水分吸收减慢,因此,TPU的含水率曲线逐渐趋于稳定。

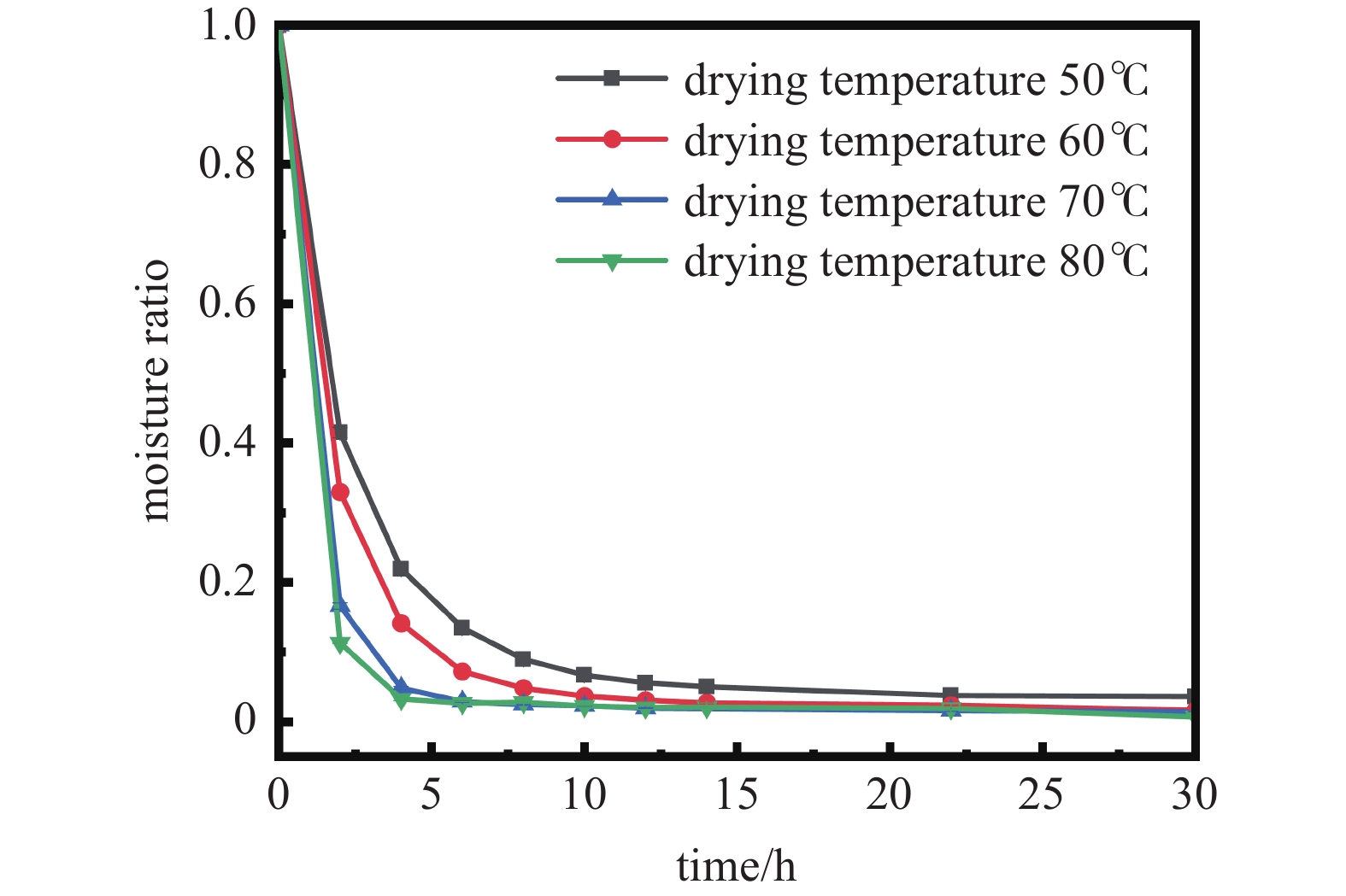

图4是真空环境下,含水饱和的TPU薄膜在不同温度下干燥至平衡状态过程中的水分比变化曲线。从图中可以看出,干燥温度越高,TPU薄膜水分比下降越快,曲线越陡峭。此外,在不同的干燥温度下TPU薄膜达到干燥平衡状态所需的时间也不同,如50℃时,需用时约30 h;60℃时,需用时约20 h;70℃时,需用时约15 h;80℃时,需用时约10 h。由此可以看出,温度对TPU薄膜的干燥过程影响显著,温度越高,干燥至平衡状态用时越短。这是因为在较高温度下,传热传质效率更高,加快降速干燥阶段,缩短整体干燥时间。同时,我们可以看到,相比50℃的干燥温度,在60℃,70℃,80℃的干燥温度下干燥一定时间后,TPU薄膜的水分比基本相同,这是因为此时TPU中吸附的自由水已基本被去除,而结合水则需要更高温度下才能除去[30]。

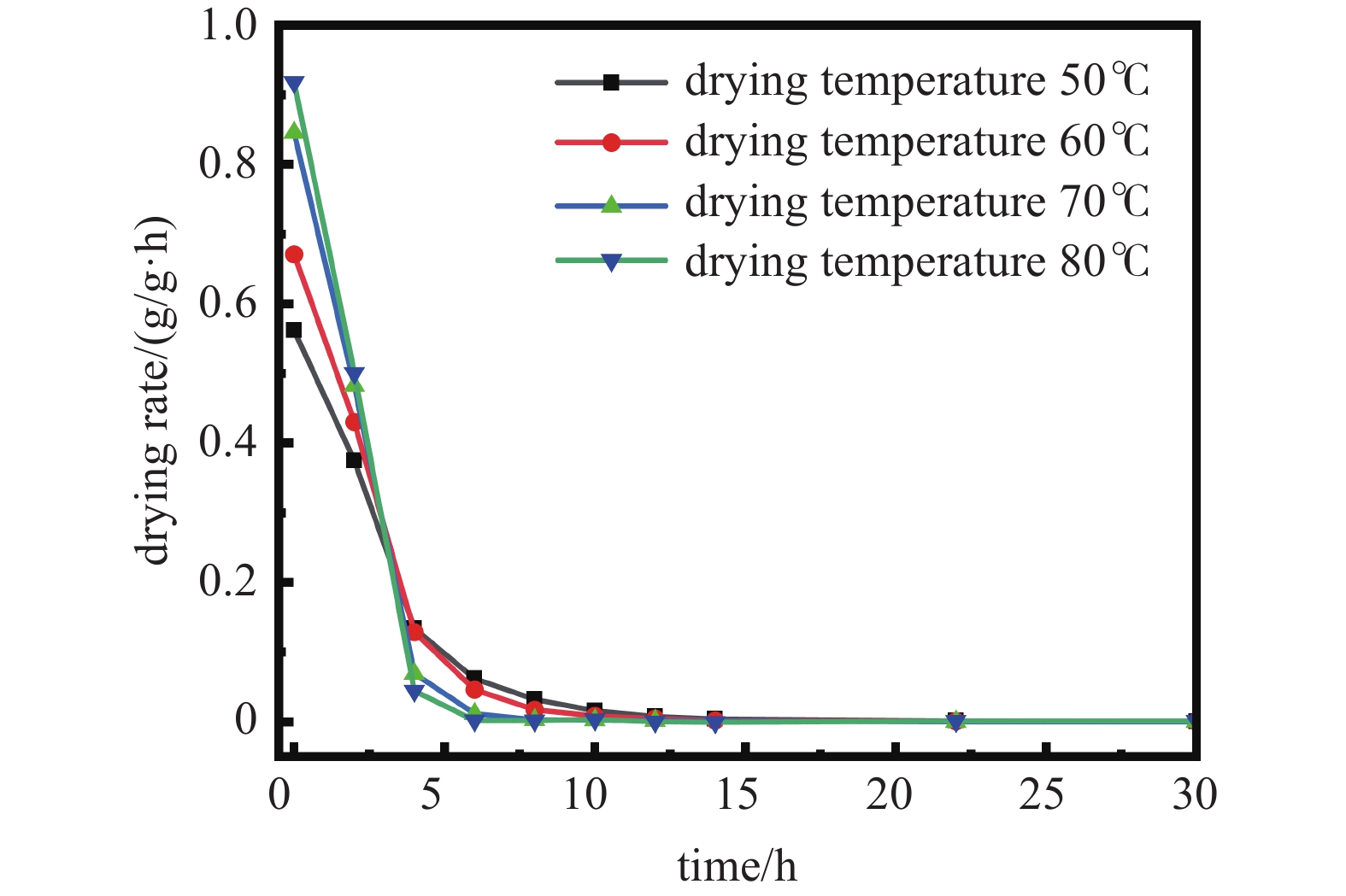

图5为真空环境下,含水饱和的TPU薄膜在不同温度下干燥至平衡状态过程中的干燥速率曲线。从图中可以看出,TPU薄膜在不同温度下干燥时,未达到平衡状态前,均为降速干燥过程,无加速和恒速干燥过程,这说明TPU薄膜的干燥过程是由内部水分扩散主导的。

-

通过分析TPU薄膜真空干燥过程中的水分比变化数据,研究不同干燥温度下TPU薄膜的干燥动力学,并选择与其干燥过程最匹配的数学模型。表2为各数学模型与TPU薄膜真空干燥过程的拟合参数。

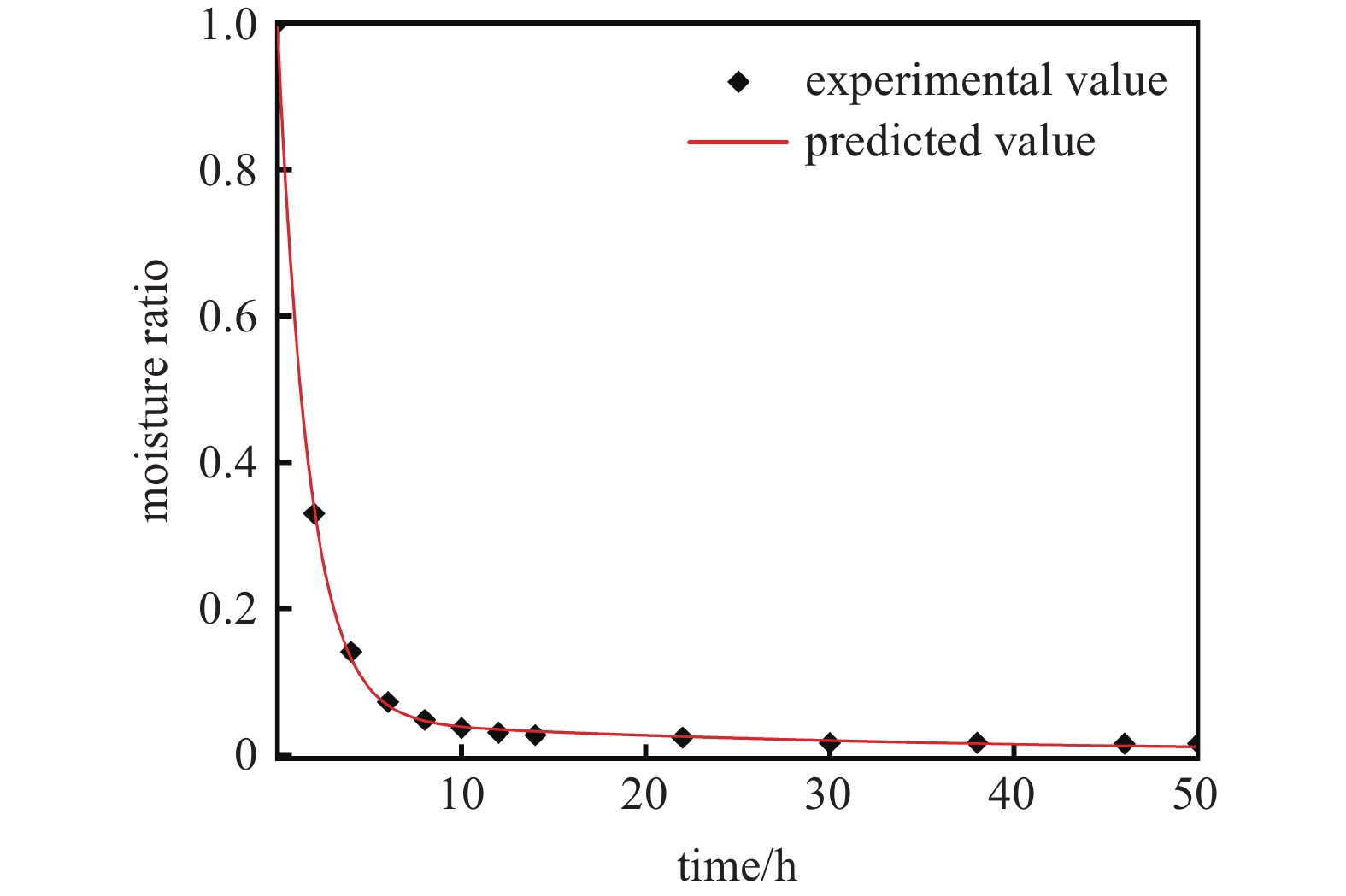

综合比较各模型与TPU薄膜真空干燥过程中水分比变化曲线的拟合数据,结果表明,相比于其它干燥数学模型,两项扩散方程的平均决定系数(R2)最大,其值为

0.9996 ;平均均方根误差(RMSE)最小,其值为0.0048 ;平均离差平方和(χ2)最小,其值为3.05×10−5,因而拟合效果最佳。为确保数学模型的适用性,选取在60℃下干燥时TPU薄膜的水分比变化测试值与两项扩散方程预测值进行对比验证,结果如图6所示。可以看出,实验所测数值与模型预测结果吻合程度很高。通过两项扩散方程预测TPU薄膜真空干燥过程中水分比变化规律与干燥时间之间的关系,可以在实际应用中指导TPU薄膜真空干燥时间的选择。

-

根据式(6)−(9)计算不同干燥温度下TPU薄膜的有效水分扩散系数,结果如表3所示。从表3中可以看出,在50℃−80℃的干燥温度下,TPU薄膜的有效水分扩散系数为2.26×10−10−7.28×10−10 m2/s。可见干燥有效扩散系数与干燥温度呈正相关,即随着干燥温度的升高,干燥有效扩散系数也增大。

-

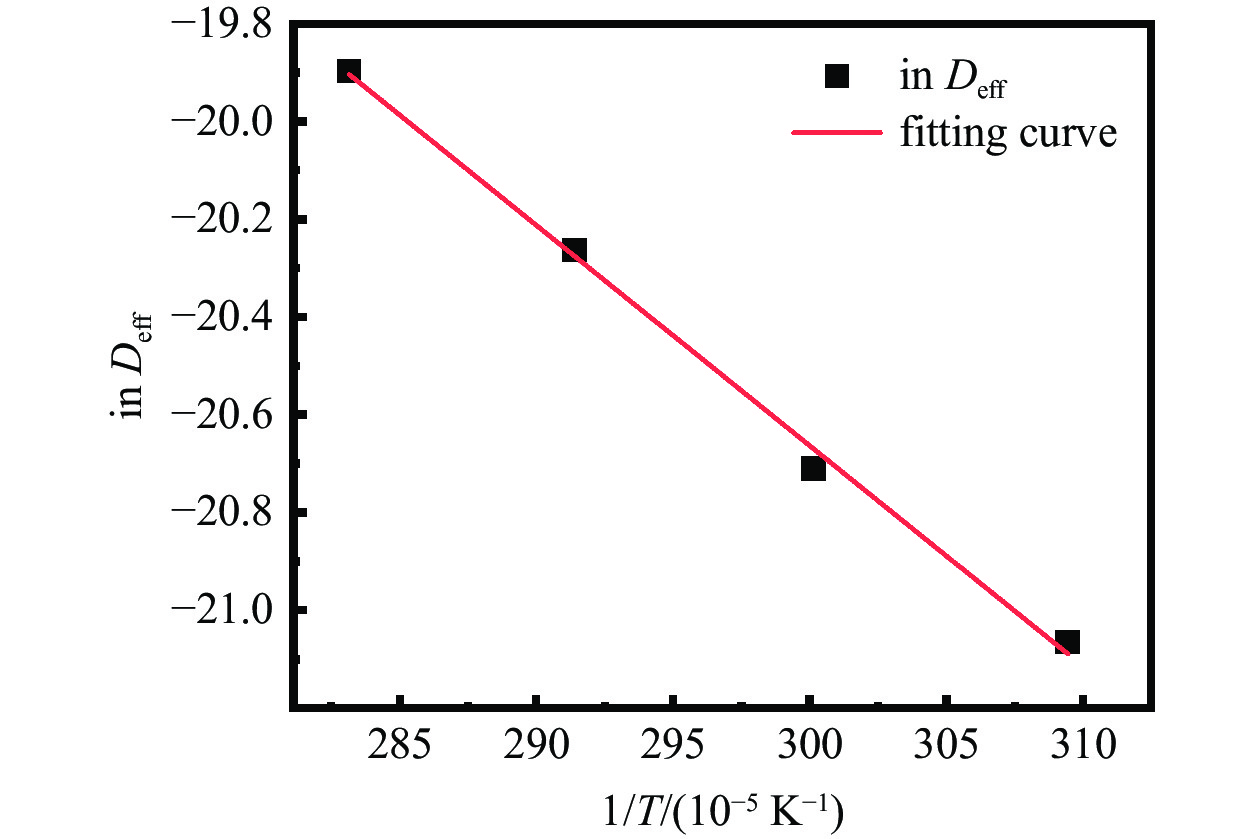

根据式(10),可计算得到TPU薄膜有效水分扩散系数的自然对数值与温度倒数的关系曲线,如图7所示。从图中可以看出,两者之间近乎呈线性关系。对曲线进行线性拟合,线性拟合方程为y=−4508.9483x−

8.2801 ,决定系数R2为0.9970 ,拟合结果如图7所示。根据式(10)可求得TPU薄膜的干燥活化能Ea为37.49 kJ/mol。 -

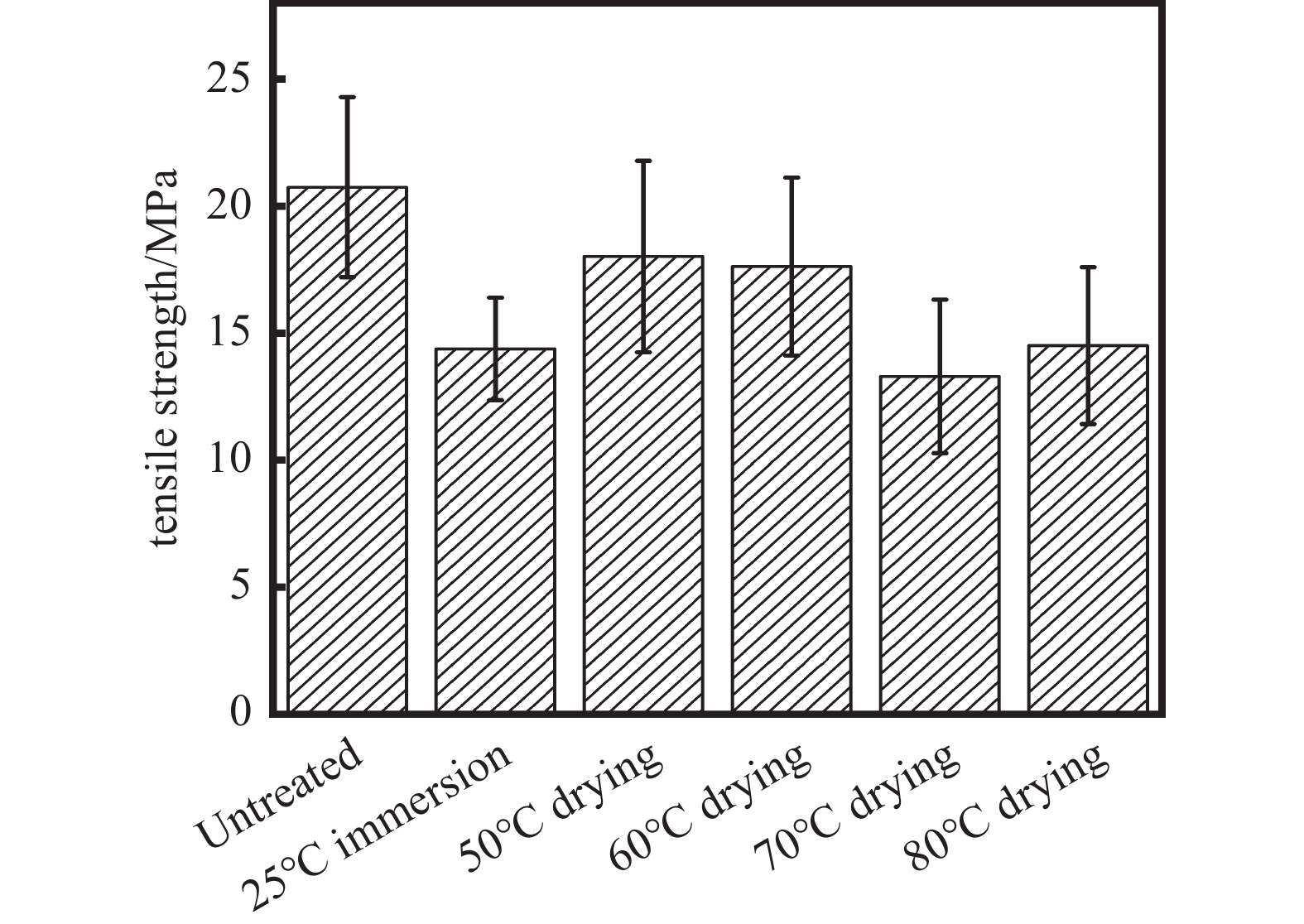

图8是未处理、室温浸水饱和以及在不同干燥温度下恒温真空干燥达平衡状态的TPU薄膜的拉伸强度。从图中可以看出,TPU薄膜经室温浸水饱和后,拉伸强度明显下降,相比未处理样,约降低了22.55%;室温浸水饱和TPU薄膜经50℃,60℃恒温真空干燥至平衡状态后,拉伸强度约回复至未处理样的85%;而经70℃,80℃恒温真空干燥至平衡状态后,TPU薄膜的拉伸强度并未明显回复。这是因为当水分子进入TPU后,会破坏TPU中的部分氢键,并与原有基团形成弱氢键,同时可能使TPU发生部分水解,从而使TPU薄膜的拉伸强度降低。在50℃,60℃下恒温真空干燥至平衡状态后,TPU中的大量水分被脱出,因而拉伸强度有所回复。而在70℃,80℃下真空干燥时,较高的温度可能会加速TPU链段中氨基甲酸酯基的水解。此外,结合TPU粒料的DSC曲线,较高的温度会破坏其中的原有氢键,影响其微相分离结构,因此拉伸强度并无明显回复。

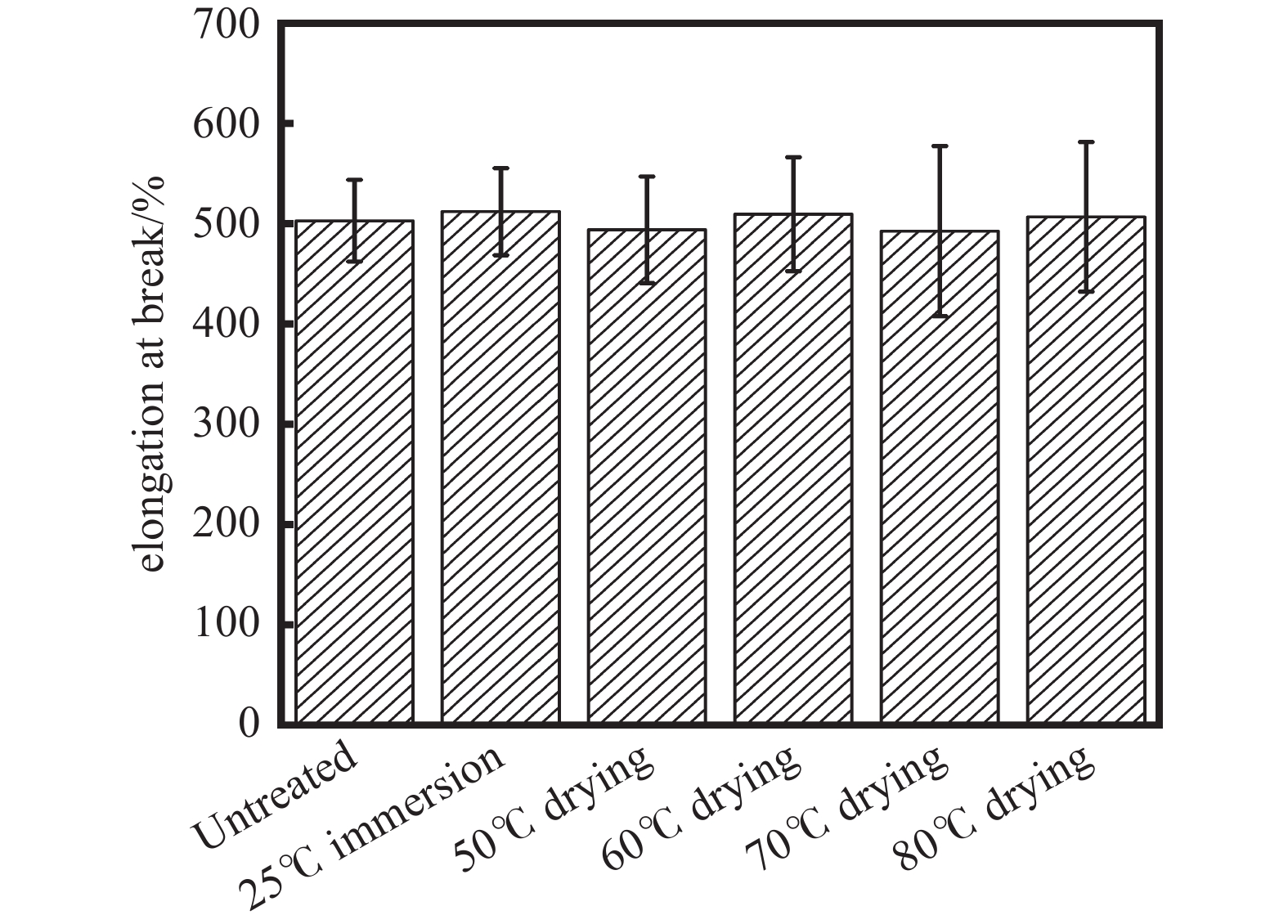

图9是未处理、室温浸水饱和以及在不同干燥温度下达到平衡状态的TPU薄膜的断裂伸长率。从图中可以看出,相比未处理样品,不同状态下的TPU薄膜的断裂伸长率变化并不明显。这主要是由于聚醚型TPU的软段结构比较稳定,不易降解,因而TPU薄膜的断裂伸长率并无明显变化。

-

本文采用模压成型工艺制备了TPU薄膜,通过实验测试与数学模型拟合的方法探究了TPU薄膜的真空干燥特性和不同干燥温度对TPU薄膜力学性能的影响,得到以下结论:

(1)对TPU薄膜进行真空干燥时,全过程均为降速干燥,且干燥温度越高,干燥速率越快,干燥用时越短,如80℃下,仅需10 h即可干燥完全。

(2)相比其它数学模型,两项扩散方程能够更好的预测真空干燥过程中TPU薄膜的水分比变化规律。

(3)TPU薄膜真空干燥时的有效扩散系数为2.26×10−10−7.28×10−10 m2/s,且与温度呈正相关,干燥活化能为37.49 kJ/mol。

(4)真空干燥可有效回复TPU薄膜因吸水而降低的拉伸强度,但温度不宜超过60℃。TPU薄膜的断裂伸长率较为稳定,浸水和真空干燥对其影响不大。

聚醚型热塑性聚氨酯薄膜的真空干燥特性研究

Study on the Vacuum Drying Characteristics of Polyether Thermoplastic Polyurethane Film

-

摘要: 采用模压成型工艺将聚醚型热塑性聚氨酯粒料压制成膜,研究了温度对TPU薄膜真空干燥特性的影响,计算了干燥过程中的有效扩散系数和扩散活化能,选取了5种干燥动力学模型进行拟合分析,并考察了不同温度干燥前后TPU薄膜力学性能的变化。结果表明:真空干燥温度越高,干燥速率越快,干燥时间越短,同时,TPU薄膜的干燥过程主要发生在降速阶段。两相扩散方程能够很好的反映TPU薄膜真空干燥过程中的水分比变化规律,计算得出其有效水分扩散系数为2.26×10−10−7.28×10−10 m2/s,扩散活化能为37.49 kJ/mol。此外,聚醚型TPU薄膜的断裂伸长率几乎不因吸水和干燥过程发生变化,而60℃以下的真空干燥可使其因吸水而降低的拉伸强度得到明显恢复。Abstract: The polyether thermoplastic polyurethane pellets were pressed into films by a compression molding process. The effect of temperature on the vacuum drying characteristics of TPU films was studied, and the effective diffusion coefficient and diffusion activation energy during the drying process were calculated. Five drying kinetic models were selected to fit and analyze the vacuum drying process of TPU films, and the mechanical properties of TPU films before and after drying at different temperatures were investigated. The results showed that in the vacuum drying process of TPU films, increasing the drying temperature would speed up the drying rate and shorten the drying time, and the drying process of the TPU films mainly occurred in the deceleration stage. The two-phase diffusion equation well reflected the change law of the moisture ratio in the vacuum drying process of the TPU films. The effective moisture diffusion coefficient was calculated to be 2.26×10−10−7.28×10−10 m2/s, and the diffusion activation energy was 37.49 kJ/mol. In addition, the elongation at break of the polyether TPU films hardly changed due to water absorption and drying process, and vacuum drying below 60℃ significantly recovered the tensile strength reduced by water absorption.

-

Key words:

- Thermoplastic polyurethane /

- Vacuum drying /

- Mathematical model /

- Thin-layer drying /

- Mechanical properties .

-

-

表 1 薄层干燥数学模型

Table 1. Mathematical models of thin-layer drying

表 2 不同数学模型对TPU薄膜干燥过程的拟合结果

Table 2. Fitting results of different mathematical models for drying process of TPU films

数学模型 干燥温度/℃ 模型参数 均方根误差/RMSE 卡方/χ2 Lewis方程 50 k= 0.3764 0.0378 0.0014 60 k= 0.5123 0.0239 5.7044E-4 70 k= 0.8698 0.0184 3.3929E-4 80 k= 1.0633 0.0193 3.7139E-4 单项扩散方程 50 a= 0.9804 ; k=0.3690 0.0391 0.0015 60 a= 0.9933 ; k=0.5093 0.0249 6.1812E-4 70 a= 0.9991 ; k=0.8693 0.0195 3.8160E-4 80 a= 0.9996 ; k=1.0630 0.0203 4.1264E-4 两项扩散方程 50 a1= 0.0812 ; k1=0.0258 ;a2=0.9157 ; k2=0.4775 0.0091 8.3369E-5 60 a1= 0.0487 ; k1=0.0294 ; a2=0.9502 ; k2=0.5919 0.0052 2.6925E-5 70 a1= 0.9709 ; k1=0.9705 ; a2=0.0291 ; k2=0.0228 0.0018 3.2821E-6 80 a1= 0.0320 ; k1=0.0316 ; a2=0.9680 ; k2=1.2280 0.0029 8.4723E-6 Page

方程50 k= 0.5838 ; n=0.6587 0.0220 4.8562E-4 60 k= 0.6979 ; n=0.7066 0.0151 2.2749E-4 70 k= 1.2413 ; n=0.5636 0.0129 1.6500E-4 80 k= 1.8110 ; n=0.3380 0.0122 1.2614E-4 Logarith-mic

方程50 k= 0.4340 ; a=0.9495 ; c=0.0433 0.0157 2.4627E-4 60 k= 0.5580 ; a=0.9718 ; c=0.0256 0.0102 1.0493E-4 70 k= 0.9417 ; a=0.9800 ; c=0.0199 0.0056 3.1700E-5 80 k= 1.1677 ; a=0.9803 ; c=0.0197 0.0073 5.3846E-5 表 3 不同干燥温度下TPU薄膜的干燥有效扩散系数

Table 3. Drying effective diffusion coefficients of TPU films at different drying temperatures

干燥温度/℃ 线性拟合方程 决定系数/R2 斜率/k 有效扩散系数Deff/(m2/s) 50 y=− 7.3742 ×10−5x−0.2570 0.9557 −7.3742E-5 2.26E-10 60 y=− 1.0521 ×10−4x−0.2288 0.9594 −1.0521E-4 3.22E-10 70 y=− 1.6439 ×10−4x−0.3122 0.9170 −1.6439E-4 5.04E-10 80 y=− 2.3741 ×10−4x−0.1554 0.9516 −2.3741E-4 7.28E-10 -

[1] Qi H J,Boyce M C. Boyce M C. Stress-strain behavior of thermoplastic polyurethanes[J]. Mechanics of Materials,2005,37(8):817−839 doi: 10.1016/j.mechmat.2004.08.001 [2] Shanxi Provincial Institute of Chemical Industry. Handbook of polyurethane elastomers[J]. Beijing:Chemical Industry Press,2001:737 (山西省化工研究所. 聚氨酯弹性体手册[J]. 北京:化学工业出版社,2001:737(in chinese) Shanxi Provincial Institute of Chemical Industry. Handbook of polyurethane elastomers [M]. Beijing: Chemical Industry Press, 2001: 737 [3] 黄忠耀, 蔡利海, 蔡宝祥, 等. 一种多层筒形织物的设计方法[P]. 北京: CN104264314A, 2015-01-07 Huang Z Y, Cai L H, Cai B X, et al. A design method of multilayer tube fabric[P]. Beijing: CN104264314A, 2015-01-07 [4] Chandra R,Thapliyal B P. Stabilization of polyurethane films against thermal and photo-oxidative degradation[J]. Polymer Degradation and Stability,1993,39(1):93−101 doi: 10.1016/0141-3910(93)90129-7 [5] Herrera M,Matuschek G,Kettrup A. Thermal degradation of thermoplastic polyurethane elastomers (TPU) based on MDI[J]. Polymer Degradation and Stability,2002,78(2):323−331 doi: 10.1016/S0141-3910(02)00181-7 [6] Guermazi N,Elleuch K,Ayedi H F,et al. Aging effect on thermal, mechanical and tribological behaviour of polymeric coatings used for pipeline application[J]. Journal of Materials Processing Tech,2007,203(1):404−410 [7] Xian G J,Vistasp M. Karbhari. Segmental relaxation of water-aged ambient cured epoxy[J]. Polymer Degradation and Stability,2007,92(9):1650−1659 doi: 10.1016/j.polymdegradstab.2007.06.015 [8] Wang R F,Wang J C,Zhao D H,et al. Drying of banana using combined low-pressure superheated steam and vacuum drying[J]. Transactions of the Chinese Society for Agricultural Machinery,2022,53(03):392−399 (王瑞芳,王竟成,赵东海,等. 香蕉低压过热蒸汽-真空组合干燥研究[J]. 农业机械学报,2022,53(03):392−399(in chinese) Wang R F, Wang J C, Zhao D H, et al. Drying of banana using combined low-pressure superheated steam and vacuum drying[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(03): 392-399 [9] Xiao J H,Chen S W. Rheological properties of medical grade thermoplastic polyurethane[J]. Polymer Materials Science & Engineering,2016,32(12):87−90 (肖建华,陈思维. 医用级热塑性聚氨酯的流变性能[J]. 高分子材料科学与工程,2016,32(12):87−90(in chinese) Xiao J H, Chen S W. Rheological properties of medical grade thermoplastic polyurethane[J]. Polymer Materials Science & Engineering, 2016, 32(12): 87-90 [10] Safa M,Mourad O,Nadia H,et al. Drying characteristics and kinetics solar drying of Moroccan rosemary leaves[J]. Renewable Energy,2017,108:308−310 [11] Conti V,Salusti P,Romi M,et al. Effects of drying methods and temperatures on the quality of chestnut flours[J]. Foods,2022,11(9):1364−1364 doi: 10.3390/foods11091364 [12] Lin Y Y,Guo J,Li Z Y,et al. Effect of different drying conditions on water content and optical properties of polyester[J]. Polyester Industry,2020,33(5):30−32 (林妍妍,郭靖,李志宇,等. 不同干燥条件对聚酯中的水含量及产品光学性能的影响[J]. 聚酯工业,2020,33(5):30−32(in chinese) doi: 10.3969/j.issn.1008-8261.2020.05.010 Lin Y Y, Guo J, Li Z Y, et al. Effect of different drying conditions on water content and optical properties of polyester[J]. Polyester Industry, 2020, 33(5): 30-32 doi: 10.3969/j.issn.1008-8261.2020.05.010 [13] Tang Y R,Liu D W. Study on drying properties of polyester chips[J]. Polyester Industry,1996(3):41−44 (唐友荣,刘德威. 聚酯切片干燥性能研究[J]. 聚酯工业,1996(3):41−44(in chinese) Tang Y R, Liu D W. Study on drying properties of polyester chips[J]. Polyester Industry, 1996(3): 41-44 [14] Liu M,Wang X H,Cai L H,et al. Investigation on drying characteristics of thermoplastic polyurethane[J]. Polyurethane Industry,2021,36(04):38−41 (刘敏,王新华,蔡利海,等. 热塑性聚氨酯干燥特性研究[J]. 聚氨酯工业,2021,36(04):38−41(in chinese) Liu M, Wang X H, Cai L H, et al. Investigation on drying characteristics of thermoplastic polyurethane[J]. Polyurethane Industry, 2021, 36(04): 38-41 [15] Daniel I. O,Norhashila H,Rimfiel B. J,et al. Modeling the thin‐layer drying of fruits and vegetables: a review[J]. Comprehensive Reviews in Food Science and Food Safety,2016,15(3):599−618 doi: 10.1111/1541-4337.12196 [16] Kalender M. Thin-layer infrared drying characteristics of construction gypsum plaster and selection of a suitable drying model[J]. Construction and Building Materials,2017,155:947−955 doi: 10.1016/j.conbuildmat.2017.08.094 [17] Hu E Y,Zhang X W,Chen J,et al. Optimization of thermoplastic polyurethane compression molding process[J]. engineering plastics application,2022,50(04):70−75 (胡恩源,张学文,陈俊,等. 热塑性聚氨酯模压成型工艺优化[J]. 工程塑料应用,2022,50(04):70−75(in chinese) Hu E Y, Zhang X W, Chen J, et al. Optimization of thermoplastic polyurethane compression molding process[J]. engineering plastics application, 2022, 50(04): 70-75 [18] 盛金凤,陈坤,雷雅雯,等. 微波-热风联合干燥茉莉花干燥特性及品质分析[J]. 食品工业科技,2022,43(11):126−135 [19] Doymaz İ. Effect of pre-treatments using potassium metabisulphide and alkaline ethyl oleate on the drying kinetics of apricots[J]. Biosystems Engineering,2004,89(3):281−287 doi: 10.1016/j.biosystemseng.2004.07.009 [20] Wilton P S,Jürgen W. P,Cleide M. D. P. S. e S,et al. Determination of effective diffusivity and convective mass transfer coefficient for cylindrical solids via analytical solution and inverse method: Application to the drying of rough rice[J]. Journal of Food Engineering,2009,98(3):302−308 [21] Olajide P S,Olawale U D,Adebayo V O. Convective hot air drying of blanched yam slices[J]. International Journal of Food Science & Technology,2008,43(7):1233−1238 [22] Krzysztof G,Agnieszka K,Andrzej B,et al. Thin-layer drying of sawdust mixture[J]. Polish Journal of Chemical Technology,2016,18(4):65−70 doi: 10.1515/pjct-2016-0072 [23] Ying Q L,Li J R,Fu Y Y,et al. Research progress of food thin layer drying technology[J]. Journal of the Chinese Cereals and Oils Association,2010,25(05):115−119,128 (应巧玲,励建荣,傅玉颖,等. 食品薄层干燥技术的研究进展[J]. 中国粮油学报,2010,25(05):115−119,128(in chinese) Ying Q L, Li J R, Fu Y Y, et al. Research progress of food thin layer drying technology[J]. Journal of the Chinese Cereals and Oils Association, 2010, 25(05): 115-119, 128 [24] Rapusas R. S,Driscoll R. H. The thin-layer drying characteristics of white onion slices[J]. Drying Technology,1995,13(8-9):1905−1931 doi: 10.1080/07373939508917056 [25] Babalis S. J,Papanicolaou E,Kyriakis N,et al. Evaluation of thin-layer drying models for describing drying kinetics of figs (Ficus carica)[J]. Journal of Food Engineering,2006,75:205−214 doi: 10.1016/j.jfoodeng.2005.04.008 [26] Wang B H. Review of drying kinetics[J]. Drying Technology & Equipment,2009,7(1):51−56 (王宝和. 干燥动力学研究综述[J]. 干燥技术与设备,2009,7(1):51−56(in chinese) Wang B H. Review of drying kinetics[J]. Drying Technology & Equipment, 2009, 7(1): 51-56. [27] Yin X F,Yang M J,Li G L,et al. Optimization and mathematical modeling of thin layer hot-air drying of rough rice[J]. Food Science,2017,38(8):198−205 (尹晓峰,杨明金,李光林,等. 稻谷薄层热风干燥工艺优化及数学模型拟合[J]. 食品科学,2017,38(8):198−205(in chinese) Yin X F, Yang M J, Li G L, et al. Optimization and mathematical modeling of thin layer hot-air drying of rough rice[J]. Food Science, 2017, 38(8): 198-205 [28] Zhu W X,Yang F,Liu Y L. Characteristics and mathematical model of cyperus esculentus drying by hot air[J]. Journal of the Chinese Cereals and Oils Association,2021,36(03):91−97 (朱文学,杨帆,刘玉兰. 油莎豆热风干燥特性及数学模型的研究[J]. 中国粮油学报,2021,36(03):91−97(in chinese) Zhu W X, Yang F, Liu Y L. Characteristics and mathematical model of cyperus esculentus drying by hot air[J]. Journal of the Chinese Cereals and Oils Association, 2021, 36(03): 91-97. [29] He R,Pu Y Y,Liu Y L. Application of modern instrumental analysis in polyurethane (serial I) application of thermal analysis technology in polyurethane elastomer[J]. Polyurethane Industry,1998,13(1):49−52 (何蓉,蒲远远,刘艳林. 现代仪器分析在聚氨酯中的应用(连载一)热分析技术在聚氨酯弹性体中的应用[J]. 聚氨酯工业,1998,13(1):49−52(in chinese) He R, Pu Y Y, Liu Y L. Application of modern instrumental analysis in polyurethane (serial I) application of thermal analysis technology in polyurethane elastomer[J]. Polyurethane Industry, 1998, 13(1): 49-52 [30] Yang B,Huang W M,Li C,et al. Effects of moisture on the thermomechanical properties of a polyurethane shape memory polymer[J]. Polymer,2005,47(4):1348−1356 -

首页

首页 登录

登录 注册

注册

下载:

下载: