-

Ti2AlNb是20世纪90年代初期在Ti3Al系金属间化合物的基础上通过添加β相稳定元素Nb形成一种以O相有序正交结构为基础的新型金属材料[1-3]。Ti2AlNb具有优异的高温强度,良好的断裂韧性,高抗蠕变性能和较低的密度,在600℃-750℃服役温度下有可能取代部分由高密度Ni基合金制成的舰船燃气轮机结构件,以达到对舰船“减重”的设计目的。由于燃气轮机结构的复杂性和海洋环境下服役环境的恶虐性以及长期性,由此产生的腐蚀问题较为突出。腐蚀是金属材料的主要失效形式之一,金属材料发生腐蚀的过程不仅与材料的服役环境相关,也与金属材料自身的成分和表面状态密切相关。鉴于上述考虑,可以通过对Ti2AlNb进行适当的表面改性处理,在保持基体材料本身的优良性能的同时显著提高其抗腐蚀性能;显然这对改善汽轮机性能以及延长其使役寿命具有重要意义。

强流脉冲电子束(High current pulsed electron beam , HCPEB)作为一种高能束表面加工工艺[4-5],具有效能高,能量密度高,工件变形小等特点,在金属材料表面改性方面具有极大的应用前景。使用HCPEB工艺对金属材料进行处理时,可以使金属表层瞬时熔化甚至汽化,随后借助基体快速冷却,可以达到清洁金属材料表层和定向凝固等效果,最终实现材料表层成分均匀化、抛光净化和晶粒细化等效果,同时在材料表面诱发高幅值的应力,在材料亚表层造成强烈的变形,形成丰富且密度极高的诸如各种位错组态、孪晶和层错以及点缺陷簇等[6] 晶体缺陷结构。目前国内外研究学者已将HCPEB工艺应用于金属材料表面改性[7]、各种涂层的表面改性[8]、表面合金化[9-10]等方面的研究,在改善材料各种表面性能尤其是耐腐蚀性能和抗氧化性能等方面取得了可喜的进展;孙永兴[11]、姚欣雯[12]等曾经利用强流脉冲电子束对TC4分别进行Cu、Cr表面合金化处理,显著提高了材料的耐腐蚀性能。

大量研究结果已经表明,高能束表面改性处理是改善金属材料表面耐腐蚀性能的有效方法,但到目前为止国内外学者对于Ti2AlNb 在高能束表面改性方面的研究却鲜有报道。鉴于此,本文以Ti2AlNb合金为载体,采用HCPEB处理技术对Ti2AlNb合金表面进行辐照处理,力图改善其耐腐蚀性能。与此同时探究HCPEB辐照后材料表层微观组织结构的演化行为,重点探索HCPEB作用下Ti2AlNb合金微观组织结构与耐腐蚀性能之间的内在联系,为今后利用HCPEB技术在Ti2AlNb合金表面改性的应用提供必要的理论与实验储备。

-

实验用Ti2AlNb合金的主要化学成分如表1所示。将样品线切割成12 mm×10 mm×8 mm的块状。对经过研磨、抛光和超声波丙酮清洗后的样品表面进行电子束脉冲辐照处理,HCPEB表面辐照实验在HOPE-Ⅰ型强流脉冲电子束设备上进行,设备工作时的参数为:电子束能量27 keV,束斑直径为6 cm, 能量密度约为4 J/cm2,脉宽1.5 µs,辐照过程中工作腔室真空度始终保持 5.5×10−3 Pa,辐照次数分别为为 10次、15次及20次,每次脉冲的间隔为30 s。

采用Rigaku D/max-2500/pc型大功率转靶X射线衍射仪(X-ray diffraction , XRD)分析HCPEB辐照前后试样的物相结构,采用JEOL JSM-7800F型场发射扫描电子显微镜(Scanning electron microscopy, SEM)观察经强流脉冲电子束辐照后Ti2AlNb样品的表面微观形貌;采用Leica DMi8M型工业倒置显微镜观察辐照后样品表面宏观形貌;采用JEM-2100 Plus 型透射电子显微镜(Transmission electron microscope,TEM)对辐照前后试样的微观构进行表征;TEM样品的制备过程为经过砂纸逐级打磨减薄至70 µm后冲成Φ3 mm的小圆片,再继续打磨减薄至20 µm,最后采用双喷减薄仪进行最终减薄。电解液成分为6%高氯酸+34%正丁醇+60%甲醇。采用显微硬度仪(Hardness tester, HT)测量辐照前后样品表面硬度变化,硬度测试参数为:载荷25 g,保荷时间15 s,为保证测量的准确性,每个样品表面测量5个点并取其平均值作为最终硬度。电化学实验在CHI760C电化学工作站上进行,电解质溶液为3.5% NaCl溶液,选用三电极电池,其中试样为工作电极,标准电极选用饱和甘汞电极,铂片作为辅助电极,在开展实验前,将试样浸泡在溶液中稳定开路电位。

-

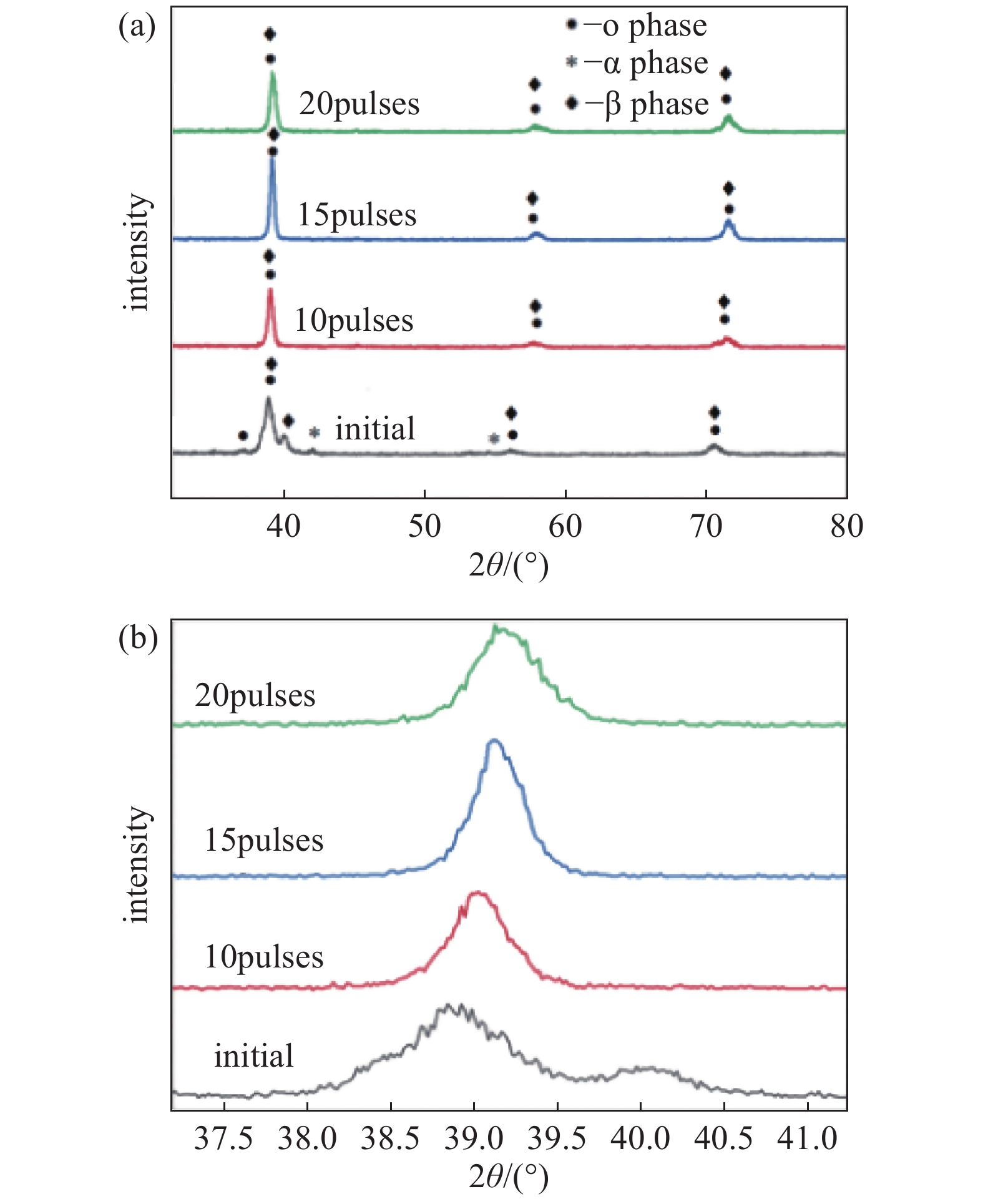

图1为HCPEB辐照前后样品XRD图谱,由于β相和O相基体结构相似,不容易分辨,因此二者多数衍射峰重合;参考以往文献可以确定原始样品由β相、α相和O相组成。经HCPEB辐照后,α相衍射峰消失,重合的O+β相衍射峰依然存在,且其强度增加明显;但衍射峰整体向高角方向发生较大幅度的偏移,各晶面的面间距均有所减小,表2给出了β相辐照前后各晶面间距的变化情况。由于在HCPEB辐照过程中显著的热效应,在极短的时间内材料表面迅速吸收足够高的热量,当试样表层温度超过相变温度时,可通过包析反应的方式发生α+β→O生成O相[13]的相转变,结果造成辐照后α相消失,而O相衍射峰强度则会有所增强。

衍射峰偏移是晶格发生畸变的结果,通常有两种原因,一是残余应力造成的晶格畸变,压应力会导致面间距或晶格常数减小,而拉应力将导致晶面间距增加;二是晶格的固溶状态发生变化,原子半径大的元素固溶会导致晶格膨胀,而原子半径小的原子取代原子序数大的原子位置将会导致晶格收缩。表2的结果表明HCPEB辐照后β相各晶面的面间距显著减小,即晶格产生了收缩。在HCPEB辐照过程中,由于极高的加热效率和随后极快的冷却速率,导致试样表层在辐照过程中产生很大的温度梯度,诱发幅值较高的残余应力。如果不考虑固溶因素,而将晶格收缩看成完全是由残余应力引起的,则残余应力值可以根据公式(1)粗略估算[14]:

式中 E, ν 分别为弹性模量和泊松比, 据此可以看出HCPEB辐照后残余压应力可达几十GPa之巨,参考以往的文献[15]和材料本身的力学属性,这一结果显然是不可能的,因此可以断定HCPEB辐照后β相的晶格收缩肯定与其元素的固溶状态密切相关。考虑到Ti、Nb、Al原子半径分别为132、134、118 pm,其中Al的原子半径最小,因此晶格收缩一定是由于辐照过程中Al原子取代了Ti、Nb原子在晶格中的位置,如此将造成β相的晶格收缩,晶面间距显著减小;也就是说HCPEB辐照后辐照表层Al元素含量会有所增加,即表面富Al。具体原因将在后文结合微结构分析进行讨论。

-

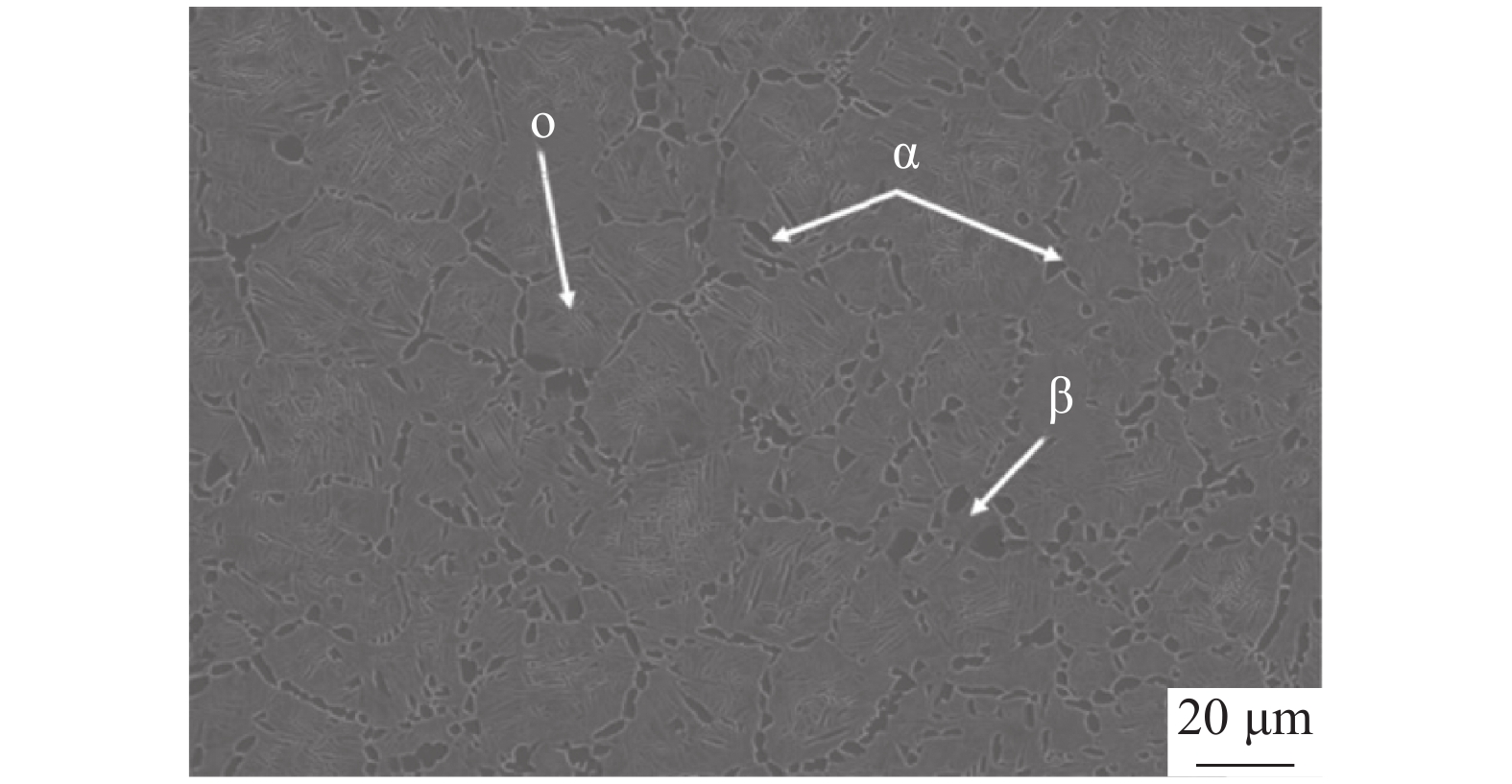

图2为原始Ti2AlNb合金腐蚀后典型的金相形貌,可以看出原始Ti2AlNb合金以β相为基体,β晶粒内部含有条状的O相;等轴的α相不均匀地分布在基体中,大部分α颗粒呈椭圆形钉扎在β相晶界处,起到抑制β晶粒进一步长大的作用。基体β相晶粒的大小相对比较均匀,通过截线法测得β相平均晶粒尺寸约为32 µm。

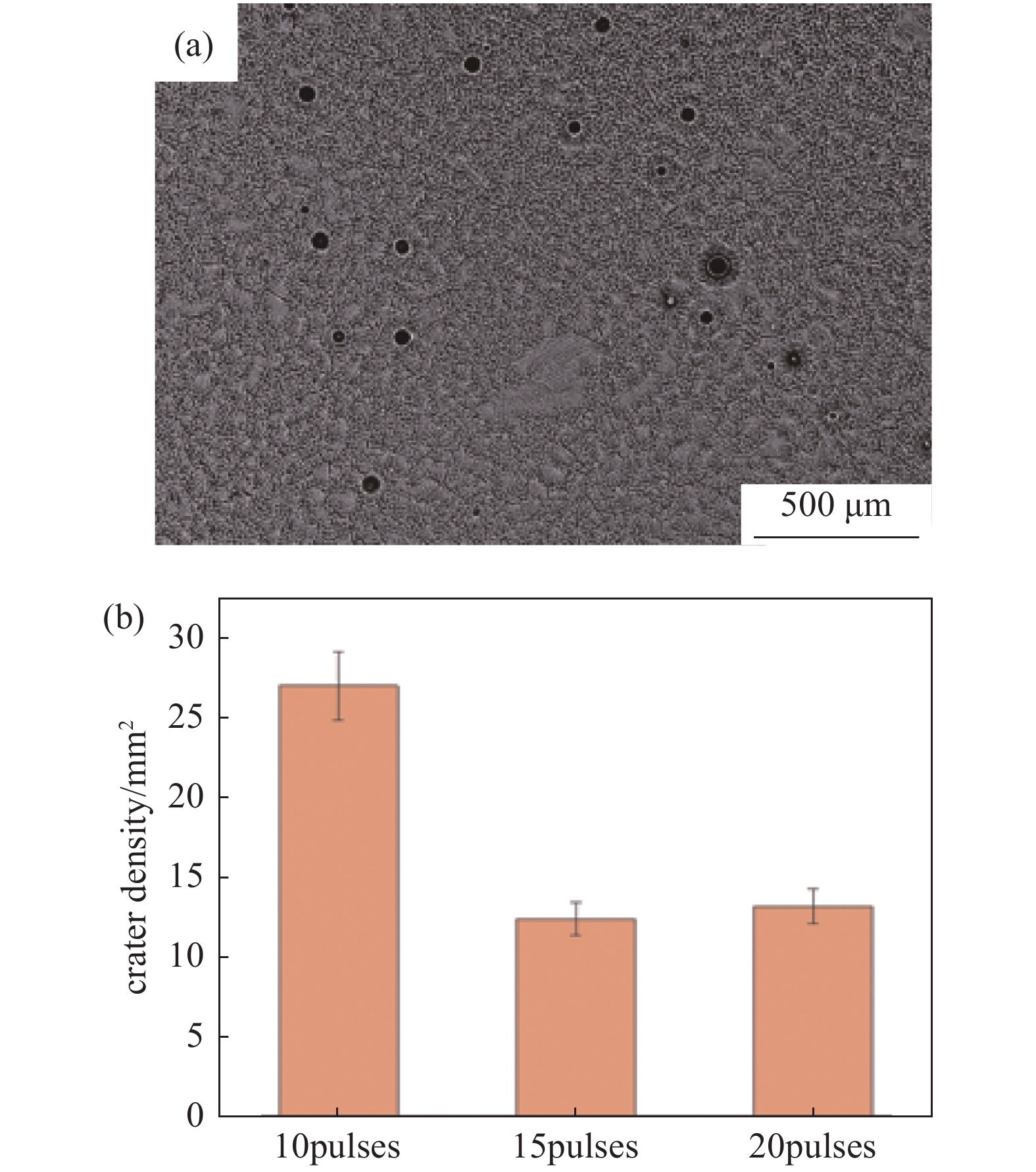

图3(a)为10次辐照后Ti2AlNb合金表面未经腐蚀而直接在显微镜下观察的金相照片,经过辐照处理后Ti2AlNb合金表面形成一定数量的火山状熔坑[16-17],说明HCPEB辐照后样品表面发生了熔化。图3(b)显示随着辐照次数的增加,熔坑的数量密度先增加(10次以前)然后减小(10次以后),15次辐照后趋于稳定;样品表面随着熔坑数量密度的降低变得愈发平整、光滑。根据以往的研究结果[18-19],经过HCPEB处理后样品表面形成的火山状熔坑是由于在HCPEB辐照过程中,样品次表层最先开始熔化,造成熔体体积在短时间内迅速膨胀并向表面喷发,随后经过快速冷却在辐照表面形成火山状熔坑。有研究表明 ,熔坑易于在夹杂物等表面缺陷处形成,先前的几次辐照过程中表面缺陷密度相对较高,即熔坑核心密度相对较高;经多次辐照过后先前形成的熔坑由于表面熔化而部分弥合,而熔坑喷发的同时部分杂质会随着熔体的喷发而清除,减少了熔坑形核的核心,即表面得以净化,同时在后续的辐照过程中熔坑数量密度也得以降低,因此表面变得愈发平整、光滑,起到抛光的作用[20]。

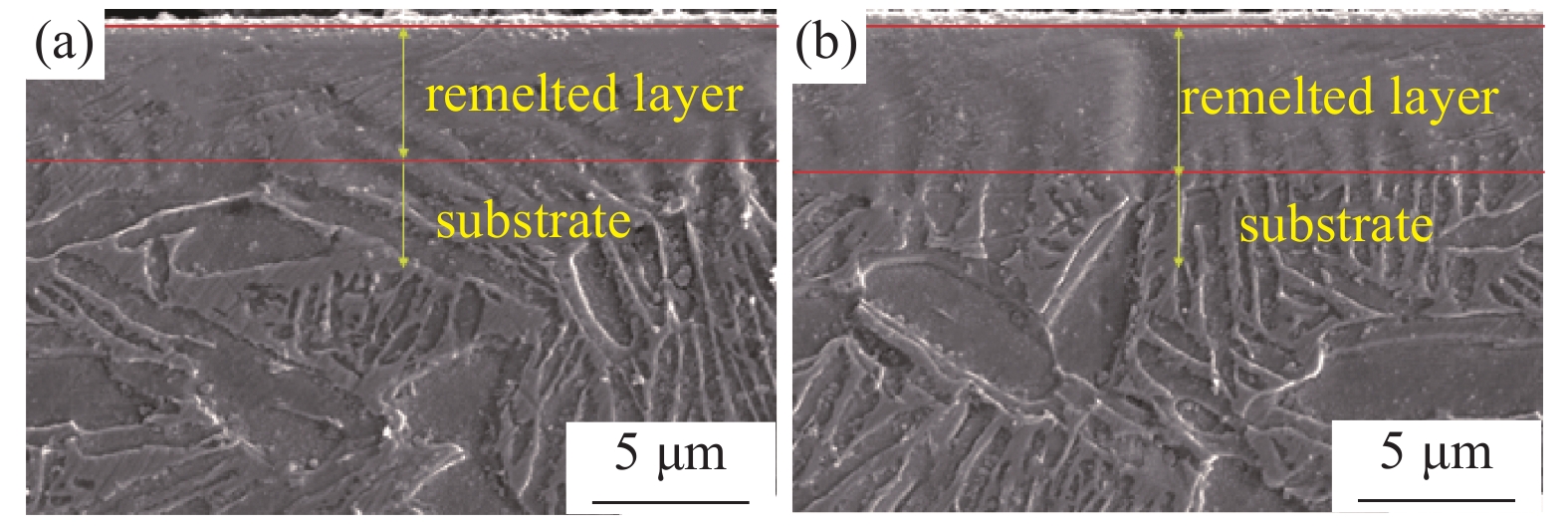

图4为不同辐照次数下Ti2AlNb样品横截面经腐蚀后的SEM像,经HCPEB辐照后试样表层形成了一层难以腐蚀的组织层,这是包括激光等技术在内的脉冲载能束辐照后材料表面形成的一种典型组织(金相照片中的白亮层)。脉冲辐照后在极短的时间内样品表面快速加热而熔化,脉冲结束后依靠材料自身良好的导热能力而发生极为快速的冷却,这一过程将会造成重熔层内晶粒的显著细化,甚至形成纳米晶,因此使表面重熔层难以腐蚀,与基体组织产生明显的区别。

图4显示随着辐照次数的增加,改性层的厚度有所增加,从10次辐照3.8 μm增加到20次辐照的4.1 μm。随着辐照次数增加,试样表层累积的能量增加,表层受热时间也相应增加,因此造成重熔层的厚度有所增加。熔覆层下方的组织为普通的Ti2AlNb基体形貌。

需要指出的是,由于辐照结束后由于热传导发生极为快速的冷却,因此重熔层下方将会形成十分陡峭的温度梯度,进而诱发强烈而快速的应力应变而造成材料内部发生强烈的塑性变形,并形成一层热影响区;但图4中未能清楚地观察到这一区域,可能是因为冷却速率过高造成该区域过小,抑或是变形后的组织结构在SEM横截面中难以显现。

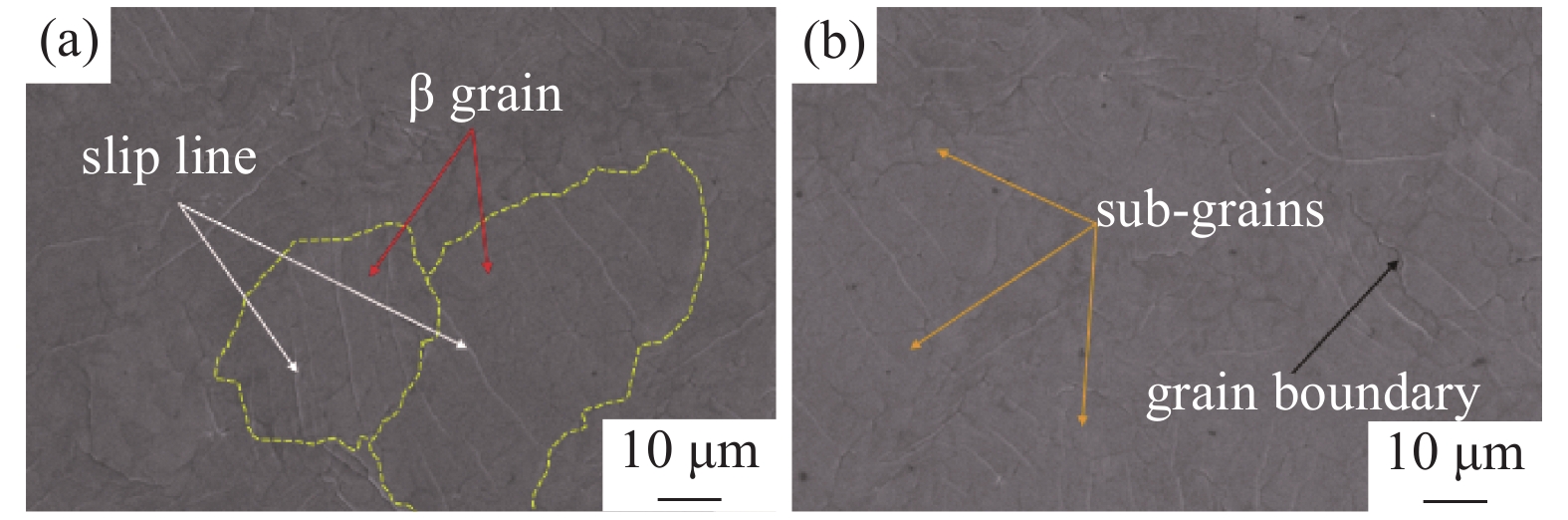

图5为不同次数HCPEB辐照后样品表面未经腐蚀形貌放大的SEM像;图5(a)显示初生的β基体晶界依然清晰可见(黄色虚线所示),考虑到样品表面未经腐蚀,因此各晶粒间呈现的高低起伏应该是初生β基体晶界形成衬度的主要原因。仔细观察图5(b)可以发现初生的β基体内形成了大量尺寸为微米级的亚晶粒,也就是说HCPEB辐照处理后样品表面确实发生了显著的晶粒细化。另一方面,在初生β晶粒内还可观察到一些平行的条带结构,这些条带往往从发端于初生晶界的一侧,终止于晶界的另一侧,属于类似于滑移带等结构的典型变形条带,说明HCPEB处理在辐照表层(热影响区)诱发了强烈的塑性变形。

如前所述,辐照结束后重熔层下方陡峭的温度梯度将会诱发材料的强烈塑性变形,邹建新[21]在HCPEB辐照Fe (40 at%)Al样品时曾发现过与图5类似的情况,即辐照后各晶粒表面出现高低起伏的现象使样品表面不再平整,以至于可以明显观察到不同取向的β晶粒。出现这种表面形貌可归因于辐照过程中熔覆层下方产生具有各向异性的热应力,从而造成不同晶体取向的β晶粒形变过程与变形程度不同,甚至部分β晶粒发生旋转而形成的[22]。塑性变形的结果同时也会导致其中某些晶粒表面出现大量滑移线甚至是出现孪晶[15],图5中辐照表面这些具有变形结构显著特征的形貌也是由热影响区中各向异性形变留下的痕迹。

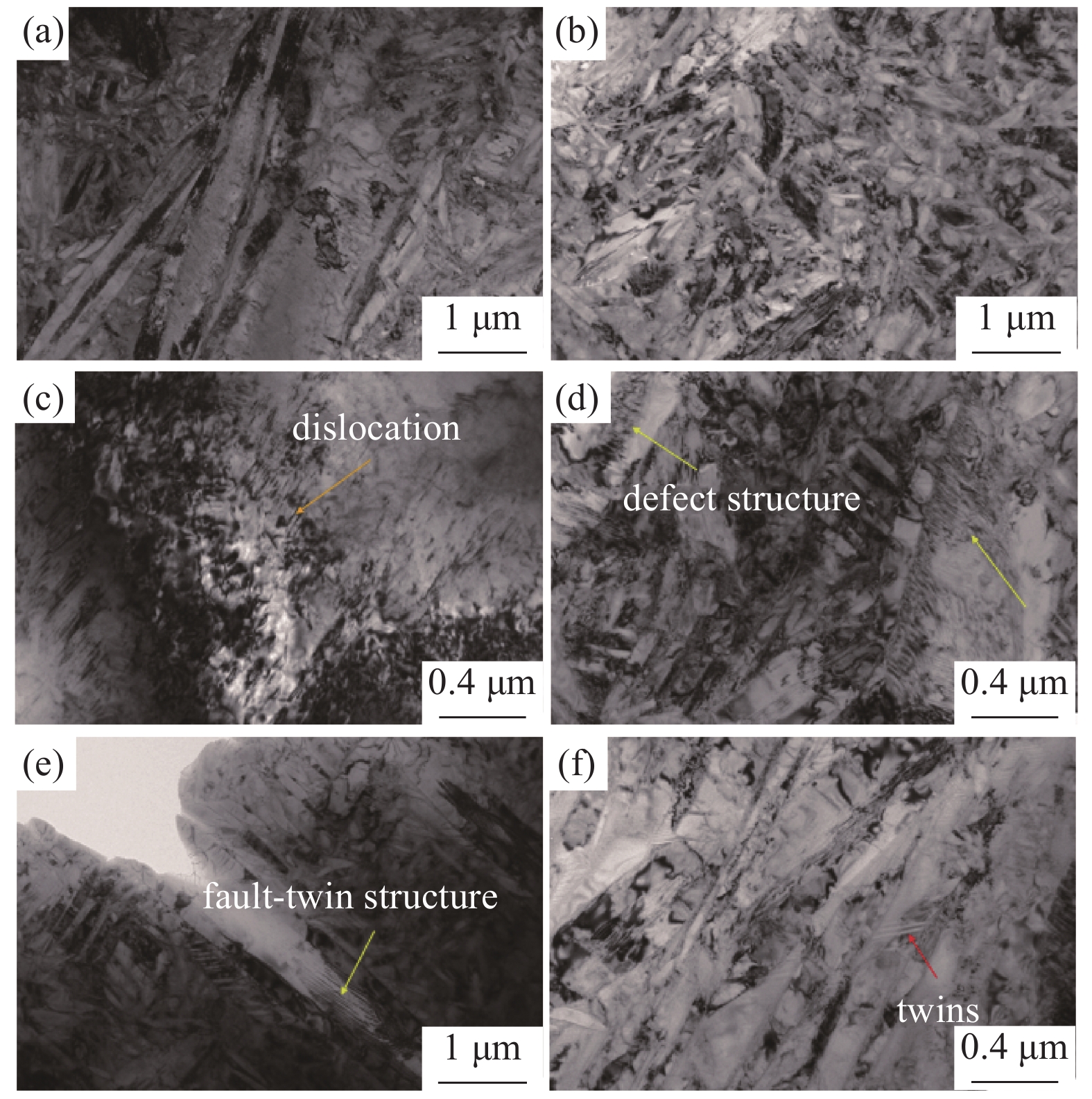

图6为15次辐照次数下辐照表层和原始样品的TEM图,图6(a)原始样品中O相板条组织较为粗大,而且分布不均匀;O相板条内比较干净,较少观察到内部含有晶体缺陷结构。经过辐照后,图6(b)显示熔覆层中条状O相数量增加明显,在β基体中分布更加广泛和均匀;且板条尺寸变得十分细小,测量显示辐照后O相板条的平均宽度仅有50 nm。板条的细化可以理解为在脉冲电子束辐照过程中表层组织发生熔化,辐照结束发生凝固时形成大量晶核,而在随后冷却过程中发生α+β→O生成O相的包析反应导致α相消失,增加了O相密度;β相及O相晶核由于冷却速率极高来不及长大,因此β基体和O相均得到细化。

图6(c)-(f)为辐照样品中熔覆层下方的热影响区(应力作用层)中的TEM像,与原始样品相比,该区域中O相尺寸与密度基本上与原始样品大体相当,但在辐照诱发应力的作用下,无论是在β基体还是O相中,其内部均含有的种类丰富的高密度晶体缺陷。

图6(c)显示辐照后典型的β基体中的高密度位错结构,说明在辐照应力用下β基体主要以位错滑移的方式发生塑性变形。而在O相中变形结构较为复杂,图6(d)显示出辐照后O相中出现了既有与O相条带方向相同的平行条纹状的缺陷结构,也有与O相条带横向相交的平行条纹,这些条纹状的缺陷结构与以往观察到的层错、孪晶及位错墙等面缺陷都有些类似,但在本实验中大部分情况下却无法明确区分。在有些情况下可以清楚地观察到这些缺陷的明确特征,图6(e)为观察到的某一O相条带内的条纹状缺陷结构的TEM照片,呈现出明显的层错特征,而图6(f)中的O相条带内的条纹状缺陷呈现典型的孪晶特征。据此可以确认HCPEB辐照后亚表层在发生了诸如孪生及位错扩展等强烈的塑性变形,形成孪晶和层错等变形结构。实际上杨珅等[23]在利用HCPEB辐照Zr合金时也观察到了类似结构,通过高分辨像观察他们确认HCPEB辐照可在Zr合金表面诱发层错+孪晶+位错墙等面缺陷的混合结构[23]。在金属材料的变形过程中,位错滑移和孪生是塑性变形的两种主要方式。位错滑移和孪生变形经常出现互相竞争的情况,金属材料发生孪生变形时往往会诱发层错扩展,因此位错滑移要比孪生变形更容易发生。只有在外加应力不能使滑移机制起作用时,或者在极为强烈和快速的变形过程中才会发生孪生变形。HCPEB辐照使得表层率先发生熔化并依靠自身的热传导而快速凝固,一方面使得表面熔覆层的晶粒显著细化;另一方面熔覆层下方的基体仍保持固态,快速的热传导将导致亚表层和基体产生极高的温度梯度,进而诱发强烈的应力和极为快速的应变,并诱发强烈的塑性变形,最终在该区域形成如图6(b)-(f)所示的常规方法难以获得的种类丰富、密度很高的晶体缺陷。

如前所述,辐照过程中表层的快速熔化和凝固造成了辐照表面中Al原子发生过饱和固溶,实际上亚表层中高密度晶体缺陷的形成也是辐照表面Al元素过饱和固溶的重要因素。亚表层中大量点、线、面晶体缺陷和晶粒细化形成的高密度晶界可为基体中的Al原子向表面扩散提供短路扩散通道,起到增强扩散的作用[24],这也应该是表面富Al的原因之所在。

-

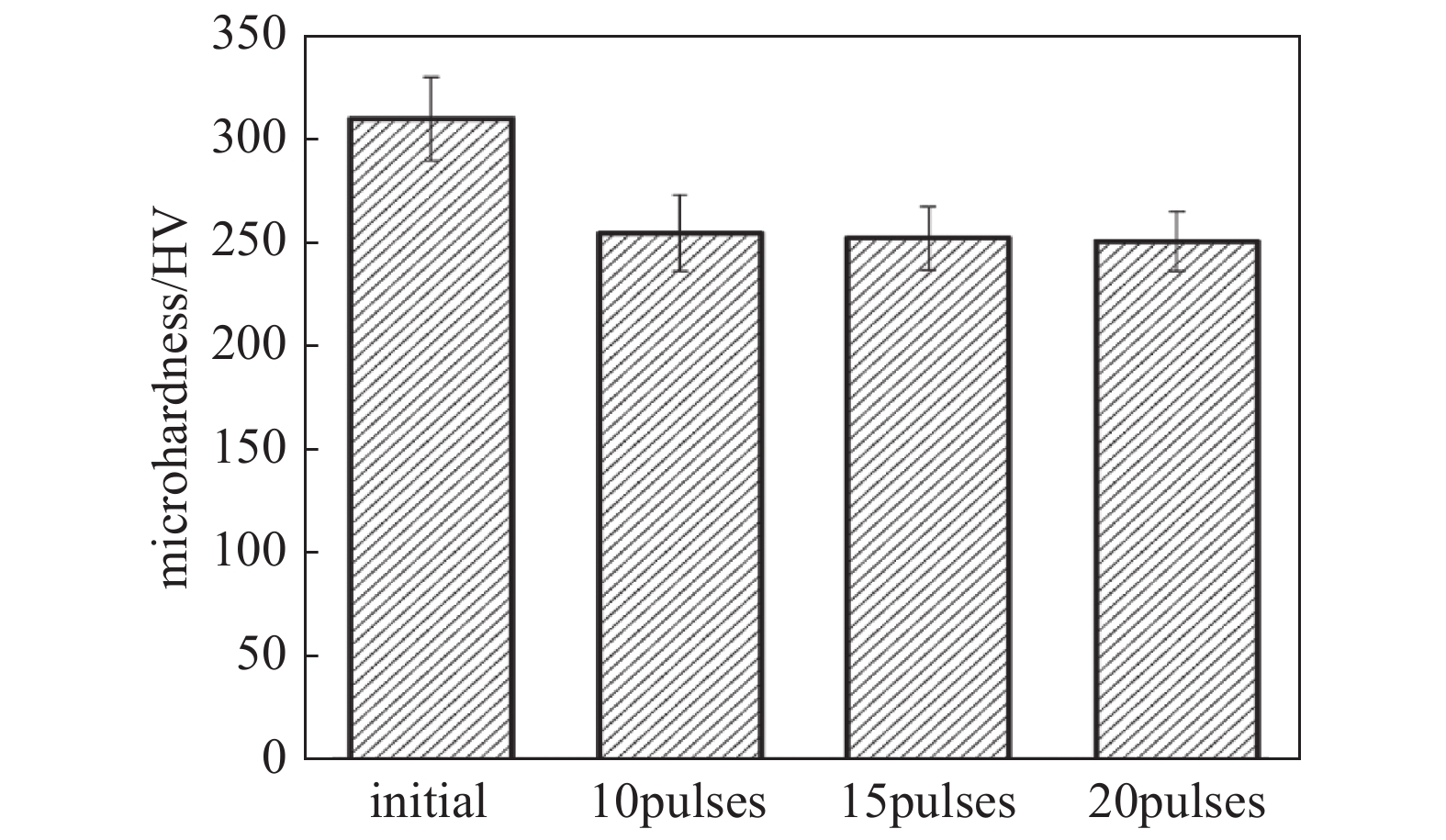

图7为HCPEB辐照前后试样显微硬度的变化,各辐照次数下显微硬度基本保持一致,辐照后样品的显微硬度出现了一定幅度的下降。在原始试样中,α相作为强化相主要分布在β相晶界处,可有效抑制β晶粒的长大,起到强化作用。辐照后α相由于发生相变而消失,一方面失去了钉扎晶界的强化作用;另一方面,相转变的结果是生成了组分更高的本征硬度较低的O相,这两种因素都会降低材料的表面硬度。尽管辐照后样品表层晶粒得到了细化,这一因素虽可有效提高材料的硬度,但从实验结果看这种晶粒细化的强化效果要弱于α相的消失以及相变生成O相带来的影响,总体来讲造成显微硬度有所降低。

-

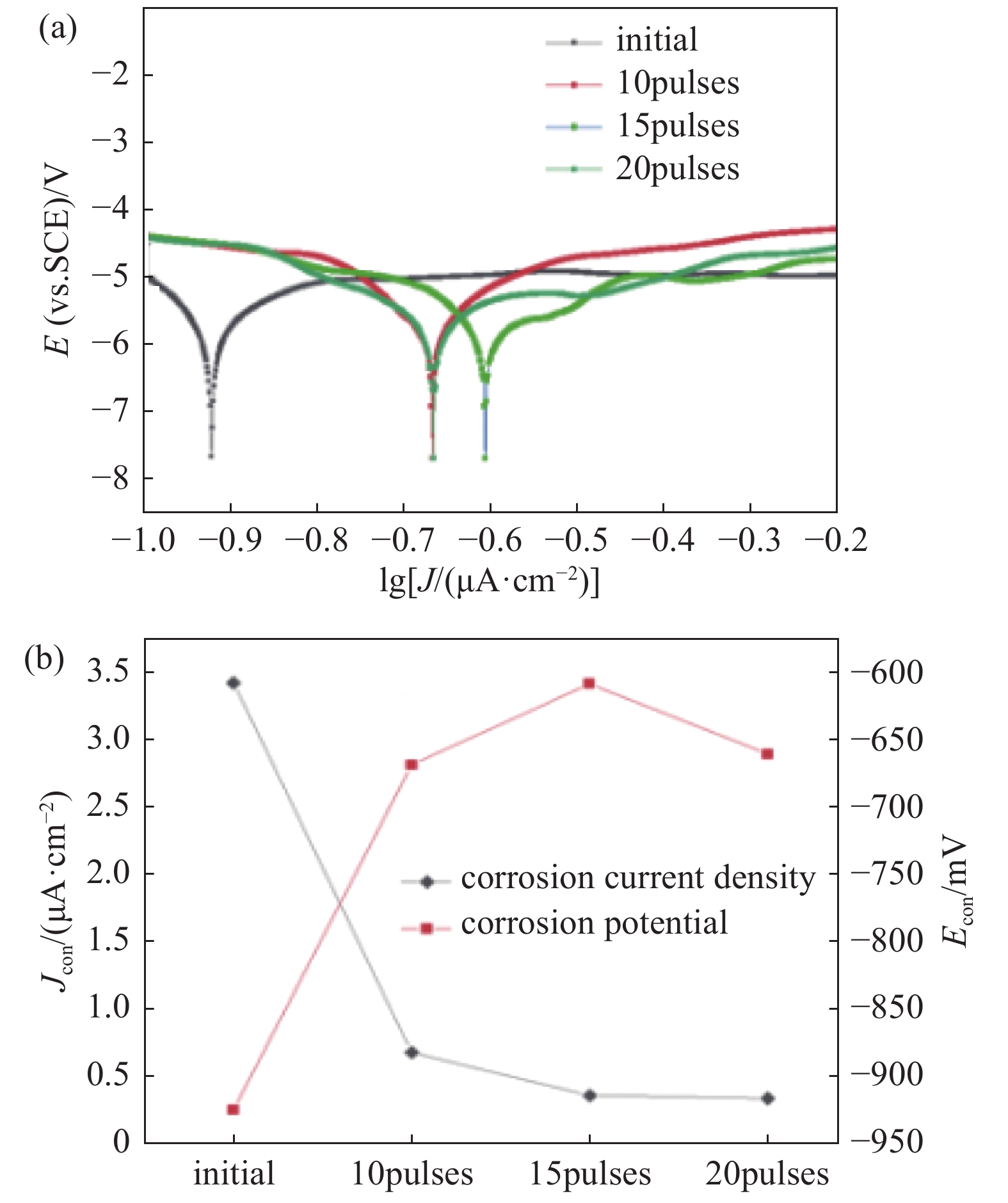

图8(a)为强流脉冲电子束辐照前后试样在3.5%NaCl溶液中的极化曲线,图8(b)为通过Tafel外推法计算出强流脉冲电子束辐照前后合金的腐蚀电位和腐蚀电流密度变化曲线。 经过HCPEB辐照后样品的腐蚀电位由原始样品−924 mV分别提高至10次辐照−668 mV,15次辐照−660 mV和20次辐照−608 mV;腐蚀电流密度也由原始试样的3.42 µA.cm−2降低到10次辐照0.68 µA.cm−2,15次辐照0.36 µA.cm−2以及20次辐照0.34 µA.cm−2。经过HCPEB工艺处理后样品的腐蚀电位向正电位偏移,而样品的腐蚀电流密度与未处理的样品的腐蚀电流密度降低了约一个数量级;这意味着经HCPEB辐照处理后样品的耐腐蚀性能显著提高。

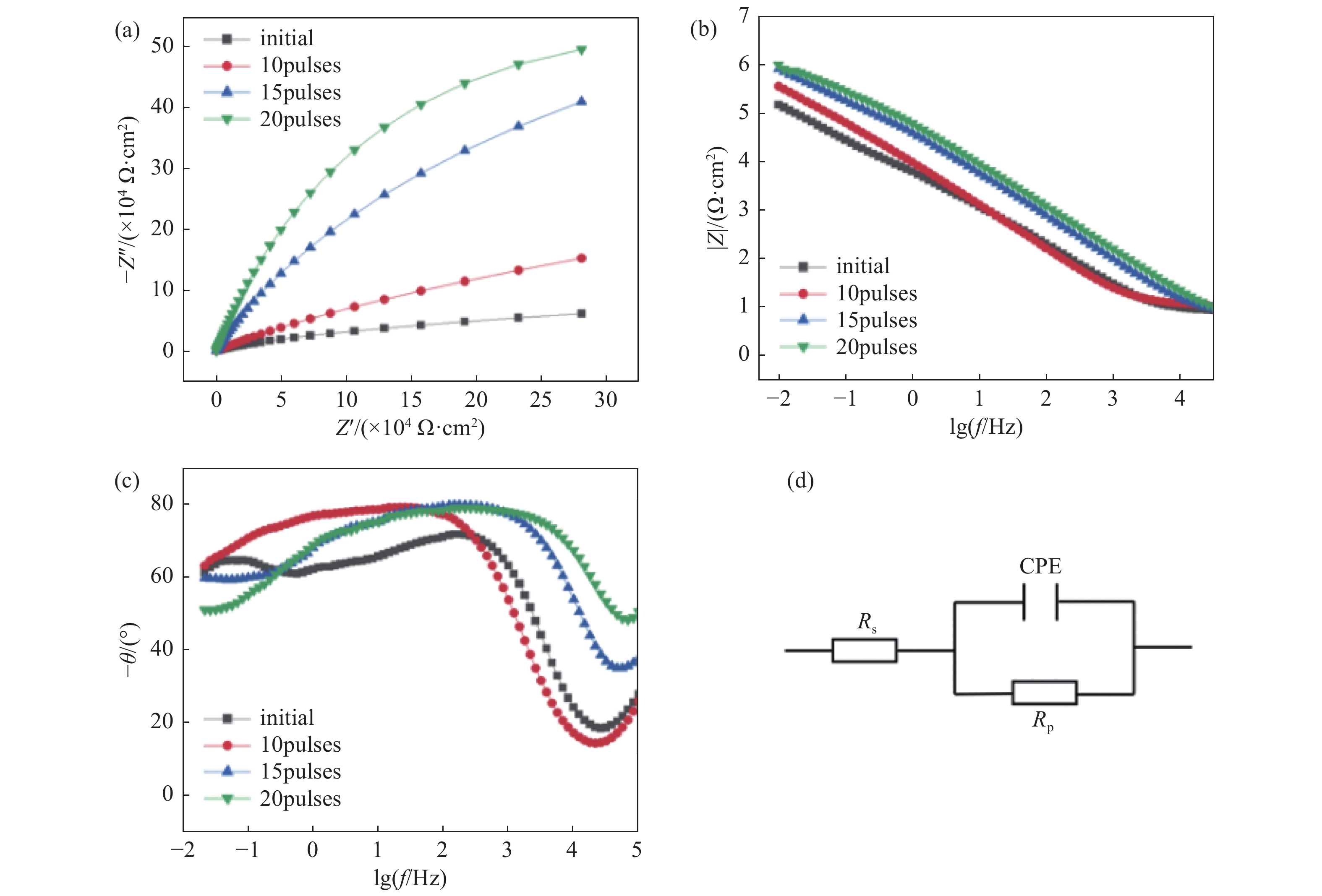

图9为HCPEB辐照前后试样在3.5% NaCl溶液中的电化学阻抗图谱。图9(a)为不同次数辐照后Ti2AlNb合金的阻抗复平面图(Nyquist);所有样品的Nyquist图均表现为单一的容抗弧;Nyquist图在高频处容抗弧的大小代表样品表面电荷迁移的难易,半径越大意味着电荷迁移越困难,材料的耐腐蚀性能更好[25]。HCPEB辐照后样品的容抗弧半径随着辐照次数的增加而增大,20次辐照后的容抗弧半径远大于原始样品容抗弧的半径,表明20次辐照后样品在3.5%NaCl溶液中表面电子迁移受到的阻力最大,钝化膜的稳定性最好。图9(b)为HCPEB辐照前后Ti2AlNb合金阻抗模值与频率的变化关系图,阻抗模值主要与钝化膜电阻有关,钝化膜的电阻越大,意味着样品的耐腐蚀性能越好。从图9(b)中可以看出,20次辐照样品的钝化膜的阻抗模值最大,代表着20次辐照样品在3.5% NaCl溶液中的耐腐蚀性能最好。图9(c)为HCPEB辐照前后Ti2AlNb合金的阻抗相位角(θ)与lgf之间的关系曲线;从图中可以看出, 强流脉冲电子束辐照后样品的相位角显著高于原始样品,在频率为 100-103 Hz的中频区域内,经过强流脉冲电子束辐照处理后的样品相位角更接近90°,表现出典型的电容特征,且辐照后样品的相位角最大值对应的lgf的范围也相应增加,这表明辐照后样品在溶液中生成了较为致密的钝化膜,使得耐腐蚀性能得到提升。图9(d)为阻抗谱图拟合时的等效电路,在阻抗图谱中只观察到单一的容抗弧,因此可以采用R(QR)型等效电路进行拟合。图中Rs为电解质溶液的电阻,CPE为双电层电容,RP为样品在电解质溶液中电荷迁移电阻。

-

根据以往的研究,经过HCPEB辐照后合金耐腐蚀性能的提高可归因于以下几个方面:1.辐照前样品由α, O和β相组成,同时样品在冶炼过程中不可避免会有微量杂质元素残留,这些因素都会增加样品发生微电池腐蚀的倾向。辐照后α 相发生相变,使得辐照后样品的相组成为β+O相,同时部分杂质元素会随着熔坑的喷发而得到清除,使得表面得以净化,而且化学成分更加均匀,电化学特性也更加趋向一致,减缓了合金表面因微电池作用导致腐蚀的倾向;2. HCPEB处理后会在试样表层形成晶粒细化甚至纳米化重熔层,极大地提高了晶界的密度,有效提高 Al 在腐蚀环境下的选择氧化性,一方面在腐蚀初期这些结构可以促进表面氧化快速生成Al2O3保护膜,另一方面晶界作为Al原子向表层进行短路扩散提供通道,使得样品表面富Al, 也对表面生成均匀致密的Al2O3薄膜大有裨益,起到在腐蚀初期抑制腐蚀性介质进入基体而保护基体的作用。3. HCPEB辐照后,熔覆层下方的亚表层在陡峭的温度梯度作用下诱发了快速强烈的塑性变形,形成了密度极高、种类丰富的晶体缺陷,这些缺陷可为基体中Al向表层扩散提供极为有利的扩散通道。随着腐蚀的进行,表面Al2O3薄膜因腐蚀作用会不断地有所损耗,此时基体中的Al原子会很容易借助扩散通道扩散到表面,对受损的Al2O3薄膜进行修复。上述几种因素的共同作用使HCPEB辐照后Ti2AlNb合金的耐蚀性能得到提高。

需要指出的是,经过HCPEB处理后试样表面形成的熔坑会使得表面粗糙度增加,粗糙度的增加一方面会使得在基体与电解质溶液的接触面积增加,另一方面容易造成应力集中,甚至开裂倾向增加,从而损伤表面,不利于耐腐蚀性能的提升。图8显示出10次辐照后样品的腐蚀电位低于15次和20次辐照后的样品,原因在于10次辐照后试样表面熔坑密度相对较高,大量熔坑的存在一方面增加了样品表面粗糙度,另一方面在腐蚀的过程中熔坑会破坏表层钝化膜的连续性,腐蚀介质比较容易在熔坑处侵入基体,从而表现出相对较差的耐蚀性。经过后续多次辐照后,试样表面熔坑密度显著下降的同时,其耐蚀性能也有所提升。

-

本文主要研究了HCPEB辐照下,Ti2AlNb合金的微观组织结构演化行为及其对耐腐蚀性能的影响,主要结论如下:

1. 经过HCPEB辐照后,样品表面发生熔化形成约4 μm厚的重熔层,同时伴随大量表面熔坑的形成。熔坑的数量密度随着辐照次数的增加而减小,辐照次数达到15次后趋于稳定。

2. HCPEB辐照后重熔层中Al元素过饱和固溶而富Al;并发生了α+β→O相变使α相消失;β基体和O相显著细化。重熔层下方的热影响区诱发了幅值和应变速率都很高的应力,并发生强烈的塑性变形,形成种类丰富、密度极高的各种晶体缺陷和变形结构。

3. 辐照样品在3.5% NaCl溶液中腐蚀电位增加明显,腐蚀电流密度相比原始样品小了一个数量级,即耐腐蚀性能大幅改善。HCPEB辐照后样品表面净化和成分均匀化、微电池腐蚀的倾向的降低、表面富Al和晶粒细化以及Al元素增强扩散效应的共同作用是Ti2AlNb合金耐腐蚀性能改善的原因所在。

强流脉冲电子束作用下Ti2AlNb微观结构状态与耐腐蚀性能研究

Microstructure and Corrosion Properties of Ti2AlNb Irradiated by High Current Pulsed Electron Beam Treatment

-

摘要: 利用强流脉冲电子束(HCPEB)对Ti2AlNb合金进行辐照处理,利用X射线衍射仪(XRD), 场发射扫描电子显微镜(SEM),透射电子显微镜(TEM )对辐照后合金的显微组织结构进行分析,结果表明,辐照后表面形成大量火山状熔坑,随着辐照次数的增加,熔坑的密度显著减少,辐照后合金发生α+β→O相变,β和O相显著细化;辐照后表层形成了一层厚度约为4 μm的重熔层,重熔层中Al发生过饱和固溶而富Al; 辐照在亚表层产生高幅值的应力和温度梯度,造成亚表层发生强烈塑性变形,生成高密度的位错,孪晶和层错等缺陷结构。辐照后试样的耐腐蚀性能得到了提高,这主要归因于辐照后产生的表面净化效应和成分均匀化,表面富Al生成致密的Al2O3保护膜以及Al的增强扩散修复腐蚀过程中损耗的Al2O3膜,提高了Ti2AlNb合金的耐腐蚀性能。

-

关键词:

- 强流脉冲电子束(HCPEB) /

- 钛合金 /

- 耐腐蚀性能 /

- 腐蚀机理

Abstract: Ti2AlNb alloy was treated with High Current Pulsed Electron Beam(HCPEB). The microstructure of the alloy after irradiation was analyzed by X-ray diffraction, Scanning electron microscopy and Transmission electron microscopy. The results showed that a large number of craters were formed on the surface after irradiation. The density of craters decreases significantly with the increase of irradiation times, and the alloy undergo α+β→O transformation after irradiation, the β and O phases are refined significantly. After irradiation, a remelting layer with a thickness of about 4μm was formed in the surface layer, and the aluminum in the remelting layer was supersaturated and formed an aluminum-rich layer. The irradiation produces high amplitude stress and temperature gradients in the subsurface layer, resulting in strong plastic deformation in the subsurface layer and the formation of high-density defect structures such as dislocation, twins and layer faults. The corrosion resistance of Ti2AlNb alloy is improved after irradiation, which is mainly attributed to the surface purification effect and composition homogenization after irradiation, the formation of dense Al2O3 protective film from the surface of aluminum-rich, and the enhanced diffusion of aluminum to repair the Al2O3 film lost in the corrosion process, which improves the corrosion resistance of Ti2AlNb alloy. -

-

表 1 Ti2AlNb合金的化学成分(%)

Table 1. Chemical composition of Ti2AlNb alloy

Ti Al Nb Bal 21.2 23.5 表 2 HCPEB辐照前后β相晶格常数/nm

Table 2. Lattice patterns of β phase before and after HCPEB irradiation

Samples d/(110) d/(200) d/(211) Initial 0.2319 0.1634 0.1336 10 pulses 0.2312 0.1594 0.1320 15 pulses 0.2305 0.1590 0.1318 20 pulses 0.2298 0.1587 0.1316 -

[1] 杨锐. 钛铝金属间化合物的进展与挑战[J]. 金属学报,2015,51(02):129−147(in chinese) Yang R. Advance and challenges of TiAl base alloys[J]. Acta Metallurgica Sinica,2015,51(02):129−147 (in chinese) [2] 刘石双, 曹京霞, 周毅, 等. Ti2AlNb合金研究与展望[J]. 中国有色金属学,2021,31(11):3106−3126(in chinese) Liu S S, Cao J X, Zhou Y, et al. Research and prospect of Ti2AlNb alloy[J]. The Chinese Journal of Nonferrous Metals,2021,31(11):3106−3126 (in chinese) [3] Pogrebnjak A D, Bratushka S, Boyko V I, et al. A review of mixing processes in Ta/Fe and Mo/Fe systems treated by high current electron beams[J]. Nuclear Instruments and Methods in Physics Research Section B:Beam Interactions with Materials and Atoms,1998,145(3):373−390 [4] Guan Q F, Zou H, Zou G T, et al. Surface nanostructure and amorphous state of a low carbon steel induced by high-current pulsed electron beam[J]. Surface and Coatings Technology,2005,196(1-3):145−149 doi: 10.1016/j.surfcoat.2004.08.104 [5] Qin Y, Zou J, Dong C, et al. Temperature–stress fields and related phenomena induced by a high current pulsed electron beam[J]. Nuclear Instruments and Methods in Physics Research Section B:Beam Interactions with Materials and Atoms,2004,225(4):544−554 [6] 郑欢欢, 刘鑫禹, 陈亚楠, 等. 20钢强流脉冲电子束表面合金化的微观组织和性能[J]. 材料工程,2018,46(07):127−135(in chinese) doi: 10.11868/j.issn.1001-4381.2016.000961 Zheng H H, Liu Y X, Chen Y N, et al. Microstructure and properties of high current pulsed electron beam surface alloying on 20 steel[J]. Journal of Materials Engineering,2018,46(07):127−135 (in chinese) doi: 10.11868/j.issn.1001-4381.2016.000961 [7] 任鑫, 曹丹凤, 徐洋, 等. 强流脉冲电子束处理对WC-Co硬质合金耐磨性的影响[J]. 金属热处理,2015,40(10):132−135(in chinese) Ren X, Cao D F, Xu Y, et al. Effect of high current pulsed electron beam treatment on wear resistance of WC-Co hard alloys[J]. Heat Treatment of Metals,2015,40(10):132−135 (in chinese) [8] 娄长胜, 张垒, 芦馨, 等. TiAlN涂层刀具强流脉冲电子束表面处理工艺多响应值优化研究[J]. 真空科学与技术学报,2016,36(03):301−307(in chinese) Lou C S, Zhang L, Lu X, et al. Optimized surface modification of TiAlN-coated carbide tools by bombardment of high current pulsed electron beam[J]. Chinese Journal of Vacuum Science and Technology,2016,36(03):301−307 (in chinese) [9] Zhang C L, Lv P, Xia H, et al. The microstructure and properties of nanostructured Cr-Al alloying layer fabricated by high-current pulsed electron beam[J]. Vacuum,2019,167:263−270 doi: 10.1016/j.vacuum.2019.06.022 [10] Xia H, Zhang C L, Peng L, et al. Surface alloying of aluminum with molybdenum by high-current pulsed electron beam[J]. Nuclear Inst. and Methods in Physics Research, B,2018,416:9−15 doi: 10.1016/j.nimb.2017.11.028 [11] 孙永兴, 李绍伟, 张凌燕, 等. 强流脉冲电子束作用下TC4表面Cu合金化及性能的研究[J]. 表面技术,2019,48(12):11.271−280(in chinese) Sun Y X, Li S W, Zhang L Y, et al. Alloying and property of Cu on TC4 induced by high current pulsed electron beam[J]. Surface Technology,2019,48(12):11.271−280 (in chinese) [12] 姚欣雯, 杨洋, 张凌燕, 等. 强流脉冲电子束作用下TC4钛合金表面Cr合金层制备及性能[J]. 吉林大学学报: 工学版, 2019, 49(6): 2002-2009(in chinese) Yao X W, Yang Y, Zhang L Y, et al. Preparation and property of Cr alloying layer on TC4 after surface alloying induced by high current pulsed electron beam[J]. Journal of Jilin University (Engineering and Technology Edition) 2019, 49(6): 2002-2009 (in chinese) [13] Esin V A, Mallick R, M Dadé, et al. Combined synchrotron X-ray diffraction, dilatometry and electrical resistivity in situ study of phase transformations in a Ti2AlNb alloy[J]. Materials Characterization,2020,169(4):.110654 [14] 蔡杰, 季乐, 杨盛志, 等. 强流脉冲电子束作用下金属锆的微观结构与应力状态[J]. 物理学报,2013(15):11.336−346(in chinese) doi: 10.7498/aps.62.156106 Cai J, Ji L, Yang S Z, et al. Surface microstructure and stress characteristics in pure zirconium after high current pulsed electron beam irradiation[J]. Acta Physica Sinica,2013(15):11.336−346 (in chinese) doi: 10.7498/aps.62.156106 [15] 李艳, 蔡杰, 吕鹏等. 强流脉冲电子束诱发纯钛表面的微观结构及应力状态[J]. 物理学报,2012,61(5):056105.354−360(in chinese) Li Y, Cai J, Lv P, et al. Surface microstructure and stress characteristics in pure titanium after high-current pulsed electron beam irradiation[J]. Acta Physica Sinica,2012,61(5):056105.354−360 (in chinese) [16] 高承钻, 蔡杰, 祖张坤, 等. 强流脉冲电子束作用下激光熔覆NiCoCrAlYSi涂层组织与性能[J]. 中国有色金属学报,2020,30(7):10(in chinese) doi: 10.11817/j.ysxb.1004.0609.2020-36418 Gao C Z, Cai J, Zu Z K, et al. Microstructure and properties of laser cladding NiCoCrAlYSi coating irradiated by high current pulsed electron beam[J]. The Chinese Journal of Nonferrous Metals,2020,30(7):10 (in chinese) doi: 10.11817/j.ysxb.1004.0609.2020-36418 [17] Hao S, Zhang X, Mei X, et al. Surface treatment of DZ4 directionally solidified Nickel-based superalloy by high current pulsed electron beam[J]. Materials Letters,2008,62(3):414−417 doi: 10.1016/j.matlet.2007.05.068 [18] Zhang K, Zou J, Grosdidier T, et al. Improved pitting corrosion resistance of AISI 316L stainless steel treated by high current pulsed electron beam[J]. Surface & Coatings Technology,2006,201(3-4):1393−1400 [19] Zou J X, Thierry, Grosdidier, et al. Mechanisms of nanostructure and metastable phase formations in the surface melted layers of a HCPEB-treated D2 steel[J]. Acta Materialia,2006,54(20):5409−5419 doi: 10.1016/j.actamat.2006.05.053 [20] Xia H, Zhang C, Lv P, et al. Surface alloying of Aluminum with molybdenum by high-current pulsed electron beam[J]. Nuclear Instruments and Methods in Physics Research Section B:Beam Interactions with Materials and Atoms,2018,416:9−15 [21] 邹建新. 强流脉冲电子束材料表面改性基础研究: 在金属及金属间化合物上的应用[D]. 大连理工大学, 2007(in chinese) Zou J X. Fundamentals of surface treatments by high current pulsed electron beam: Application to Metallic and Intermetallic Alloys[D]. Chinese Doctoral Dissertations Full-text Database, 2007 (in chinese) [22] 季乐, 杨盛志, 蔡杰, 等. 强流脉冲电子束辐照诱发纯钼表面的损伤效应及结构缺陷[J]. 物理学报,2013,62(23):284−291(in chinese) doi: 10.7498/aps.62.236103 Ji L, Yang S Z, Cai J, et al. Damage and structural defects in the surface lager of pure molybdenum induced by high-current pulsed electron beam[J]. Acta Physica Sinica,2013,62(23):284−291 (in chinese) doi: 10.7498/aps.62.236103 [23] 杨珅. 强流脉冲电子束作用下Zr-4及N18合金表面辐照及表面Cu合金化研究[D]. 吉林大学, 2020(in chinese) Yang S. Study on the surface irradiation and surface alloying with copper of zircaloy-4 and N18 alloy induced by high current pulsed electron beam[D]. Chinese Doctoral Dissertations Full-text Database, 2020 (in chinese) [24] Zou, J X, Dong C, Wu A, et al. Oxidation protection of AISI H13 steel by high current pulsed electron beam treatment [J]. Surface & Coatings Technology 183 (2004): 261-267 [25] 陈亚楠, 吕鹏, 张舒窈, 等. 强流脉冲电子束作用下CrFeCoNiMo_(0.2)高熵合金微观结构变化与耐蚀性能研究[J]. 表面技术,2020,49(10):214−223(in chinese) Chen Y N, Lv P, Zhang S Y, et al. Microstructure modification and corrosion resistance of CrFeCoNiMo0.2 high entropy alloy induced by high-current pulsed electron beam[J]. Surface Technology,2020,49(10):214−223 (in chinese) -

首页

首页 登录

登录 注册

注册

下载:

下载: