-

任何固体材料在大气环境下都会溶解和吸附一些气体,当材料置于真空中时就会因解溶、解吸而放气[1]。航天装置[2-3]、同步辐射等大科学装置[4]、核聚变[5]和半导体设备[6]等真空相关领域都极为关注材料的真空放气率,因为材料在真空环境下的放气性能是一些真空系统结构选型的重要依据。材料放气的研究历史可追溯到上世纪的60~70年代,各国基于对超高真空获得的强烈需求,开始了对材料放气性能的探索研究[7];此时,材料放气率测量装置主要是玻璃系统,测试数据较为粗糙。到90年代,随着工业技术的发展,材料放气测量装置进一步改进,主要采用经过特殊处理的不锈钢作为腔室材料,其降低了测量室的本底,提高了材料放气率的测量精度,延伸了测量下限。中国在90年代才开始这方面的研究,合肥工大[8]、中科大[9]、中科院近物所[10]和上交大[11]等针对其特殊的应用需求开展了不同材料的放气率测试研究;2010年兰州空间物理研究所[12]研制了一套材料放气测试装置,提出利用四极质谱测量材料单一气体放气率的方法。2015年,中科院光电院[6,13]基于极紫外光刻机的材料选型需求,采用了一套集成有三种测试方法的放气测试装置,测试了聚合物、金属和陶瓷等多种材料的常温总放气率或分压放气率。可见,半个世纪以来,国内外已对材料放气测试进行了大量的研究,主要着重于测试方法的改进、测试装置的优化和测试精度的提高。尽管在大多数的真空系统中,热出气是以上研究主要的气体来源;但是在一些特殊的真空系统,高能粒子(光子、电子和离子等)轰击(或照射)真空腔室壁也会引起气体解吸,通常,粒子轰击致放气是该类真空系统的主要气体来源[14]。如在加速器和存储环中,受高能高强度粒子束的作用,真空腔室的主要气载有光子致放气、电子致放气和离子致放气三种[15]。因此,材料的粒子致放气特性是真空材料放气研究未来的发展趋势。

为了研究高能粒子对各种表面气体的轰击放气,首先需要一个粒子源;与其它粒子相比,电子是实验室研究中最容易获得的粒子,通过加热阴极灯丝和施加一定的阳极电压,足以产生一定能量的电子电流[15]。同时,光子致放气的实验系统通常较庞大且受光源影响极大[16],离子致放气研究的实验系统稳定性不易控制;相比而言,材料的电子致放气实验装置具有设备相对简单、处理样品较小、物理过程相对清晰和实验过程易把控等特点,使电子致放气成为研究储存环、光束线和EUV光刻真空系统材料放气特征的重要手段。本文研制了一套电子致放气的测试装置,在进行电子束参数调试的过程中,系统研究了电子束斑和电子束流的影响因素,最后采用316 L不锈钢作为测试样品,验证了装置的电子致放气测试能力。

-

电子致放气在真空科学与技术、表面科学和材料科学等领域都有着广泛的应用。材料的电子致放气是指材料表面吸附的气体分子在电子轰击的作用下,从表面解吸出来,释放到真空系统的现象。其物理过程为:入射电子将固体表面吸附的低能态的分子激发到高能态—激发态或电离态,从而使得被吸附分子在固体表面的平衡遭到破坏,加剧被吸附分子之间的相互碰撞过程,使得分子克服固体表面的位垒,解吸到真空中[17]。

材料放气率的常规测试方法有:定容升压法、小孔流导法和双通道气路转换法,小孔流导法作为一种常用的气体流量测量方法,广泛用于气体微流量测量,极高或超高真空等真空测量方法中[18]。因此,本研究的电子致放气测试装置基于小孔流导法,其测量原理是,样品放出的气体通过一个小孔抽走,小孔两端的压力形成动态平衡后,则小孔两边的压力差(p1−p2)乘以小孔流导C为通过小孔的气体量,如式(1)所示,单位为Pa·m3/s。通过测量电子轰击时流过小孔的气体量

${Q'} $ ,扣除电子轰击前的本底放气量Q0,可获得电子诱导产生的放气量Q,单位仍为Pa·m3/s;除以电子束轰击表面的面积A,可以获得材料的电子致放气率q,单位为Pa·m3/(s·cm2),如式(2)所示。为了定量表征电子对材料表面气体的诱导解吸能力,引入电子产率η这个物理量,定义为每个入射电子从材料表面解吸的气体分子数量,单位为molecules/e−,见式(3)。其中Q为式(2)获得的电子致放气量,单位为Pa·m3/s;qe为单电子的电荷,为1.6×10−19 C;I为电子束流,单位为A;kB为玻尔兹曼常数,其值为1.38×10−23 J/K;T为温度,单位K。由式(2)和式(3)可以看出,材料的电子致放气表征量与电子束轰击的表面面积(即电子束斑)和电子束流非常相关。

-

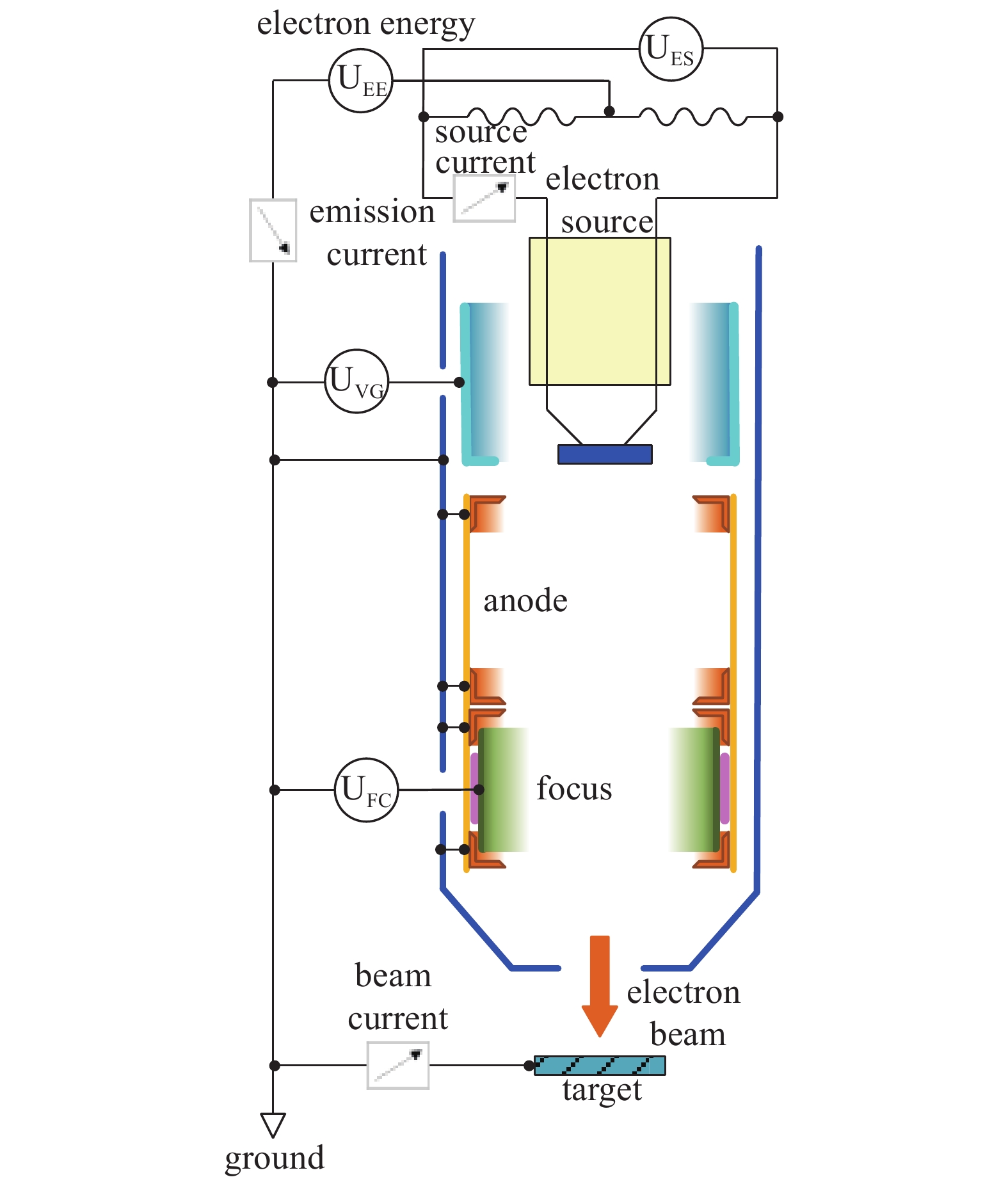

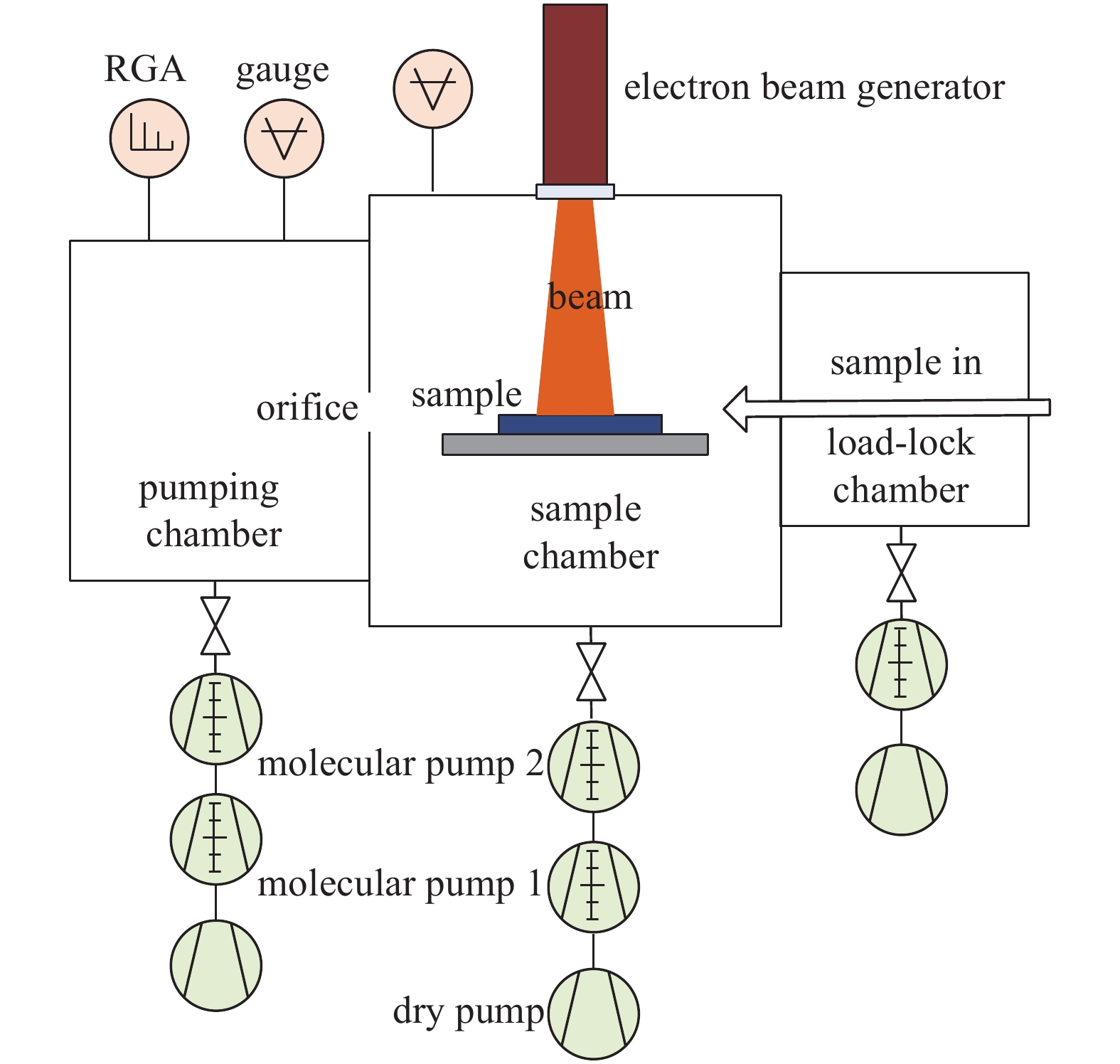

如图1所示,基于小孔流导法的电子致放气测试装置包括真空腔室、真空泵组、检测组件、电子束发生器和电控系统,其中真空腔室有3个,分别是Load-lock室、样品室和抽气室,Load-lock室用于暂存待测试样品并进行预抽真空,样品室中有样品架用于放置样品并进行电子致放气测试,各腔室材料为316 L不锈钢,外围包裹有烘烤加热带;样品室和抽气室中间设置了限流小孔,小孔流导为6.21×10−3 m3/s。各个真空腔室分别采用独立的泵组用于真空获得,其中样品室和抽气室均采用无油干式机械泵作为预抽泵,两级分子泵串联作为主抽泵;Load-lock室采用干式机械泵作为预抽泵,单级分子泵作为主抽泵。检测组件包括真空计和残余气体分析仪(RGA),真空计用于真空腔室内气体压力的精确测量,小孔上下游室各设置一个;残余气体分析仪置于抽气室,用于真空腔室内气体组分的分析。样品室内样品的正上方安装有电子束发生器,用于产生具有一定能量的电子束斑,并垂直辐照到待测样品表面,电子束工作距离约160 mm。

-

电子束发生器包括阴极、栅极、阳极和聚焦单元,其结构原理如图2所示,阴极、栅极和阳极构成了三极管。其中阴极采用氧化钇铱灯丝,由一个孤立的电压源直接加热灯丝产生电子。栅极是一个管状结构,容纳阴极,并有一个固定在一端的孔;用于调制电场分布,能使电子束产生向中心轴会聚的作用,同时对灯丝上自由电子的发射量也有一定的调控抑制作用。阳极位于栅极的下游,用于对阴极发射的电子进行加速,使出射的电子具有足够的能量,其直接决定发射的电子能量和轨迹,该电子束发生器的电子能量范围是:50 eV~5 keV。聚焦单元可以控制发射电子束的发散度,分为欠聚焦和过聚焦。阳极作为参考电位,接地电位,阳极电压也叫能量电压UEE;灯丝电位、栅极电位和聚焦电位各自采用高压源进行独立负电位供应,参考接地阳极形成灯丝电压UES、栅极电压UVG和聚焦电压UFC,聚焦电压UFC一般不超过能量电压UEE。因此,该电子束发生器的电子束发散度、电子束能量和电子束流是可以独立控制的。在电子束发生器的出口处设置有手动法拉第杯,法拉第杯打开时出射电子束,法拉第杯关闭时可隔断电子束并收集电子束流,法拉第杯收集的电子束流采用皮安表进行测量。

文献[15]指出,电子致放气除了受材料、清洗工艺、历史经历、烘烤和抽气时间的影响外,还与轰击材料表面的电子能量、表面的电子通量、电子累积剂量和温度等有关系。采用该电子束发生器进行电子致放气测试有明显的优势,即具有可调节可控制的电子源,可分别独立调节电子能量和电子束流。但是由于同时存在太多的变量,包括电子能量、聚焦电压、栅极电压、灯丝电压、发射电流、工作距离和腔室压力,所有这些因素都会影响电子束的稳定性、电子分布和束斑尺寸等,从而影响电子致放气的测试效果。可见,能影响电子致放气特性的最直接的电子束参量为:电子能量、电子束流和电子束斑。因此有必要首先研究电子束发生器可变参量对电子束斑和电子束流的影响。

-

将电子致放气测试装置各腔室的机械泵和分子泵依次打开,抽真空24 h后,打开烘烤加热装置,将各腔室从室温同步升温到160℃,恒温保持24 h后,对真空规和残余气体分析仪的灯丝进行除气处理,然后以10℃/h的速率将各腔室缓慢降到室温,稳定24 h后,获得抽气室极限真空为5.1×10−8 Pa,样品室极限真空为3.3×10−7 Pa。

电子束斑的质量一般采用荧光屏来观察,荧光屏经过真空烘烤除气处理,尺寸为Φ70 mm。极限真空下,首先将荧光屏放入Load-lock室进行预抽真空,然后采用送样机构将荧光屏送入样品室中的样品架上,将样品室与预处理室、抽气室均隔断,保持样品室独立抽真空,此时样品室内压力为1.5×10−6 Pa。通过荧光屏可直观显示电子束斑,参考荧光屏尺寸可获得电子束斑的尺寸。分别调节电子束发生器的聚焦电压、能量电压和栅极电压,采用荧光屏上的电子束斑计算束斑尺寸,采用法拉第杯测试出射的电子束流,电子束发射电流采用电流计进行测量,从而观察电子束发生器各参量对束斑和束流的影响。

然后,选用经过烘烤除气后的不锈钢作为电子致放气测试样品,由于不锈钢的放气率通常较低,测试其电子致放气量能较好地反映该装置的性能。样品尺寸为80 mm×80 mm×2 mm,先将一片不锈钢样品放入Load-lock室进行48 h的预抽真空,然后采用送样机构将不锈钢片送入样品室中,将样品室与预处理室、分子泵隔断,使样品表面放出的气体通过小孔流向抽气室,采用真空计实时记录小孔上下游的压力,采用残余气体分析仪实时分析样品放出的气体成分,此时样品室的压力为1.8×10−4 Pa。打开电子束发生器,设置其能量电压UEE为3000 V,聚焦电压UFC为0 V,栅极电压UVG为0 V,使其出射3000 eV能量的电子束流,进行3次不锈钢的电子致放气测试。

-

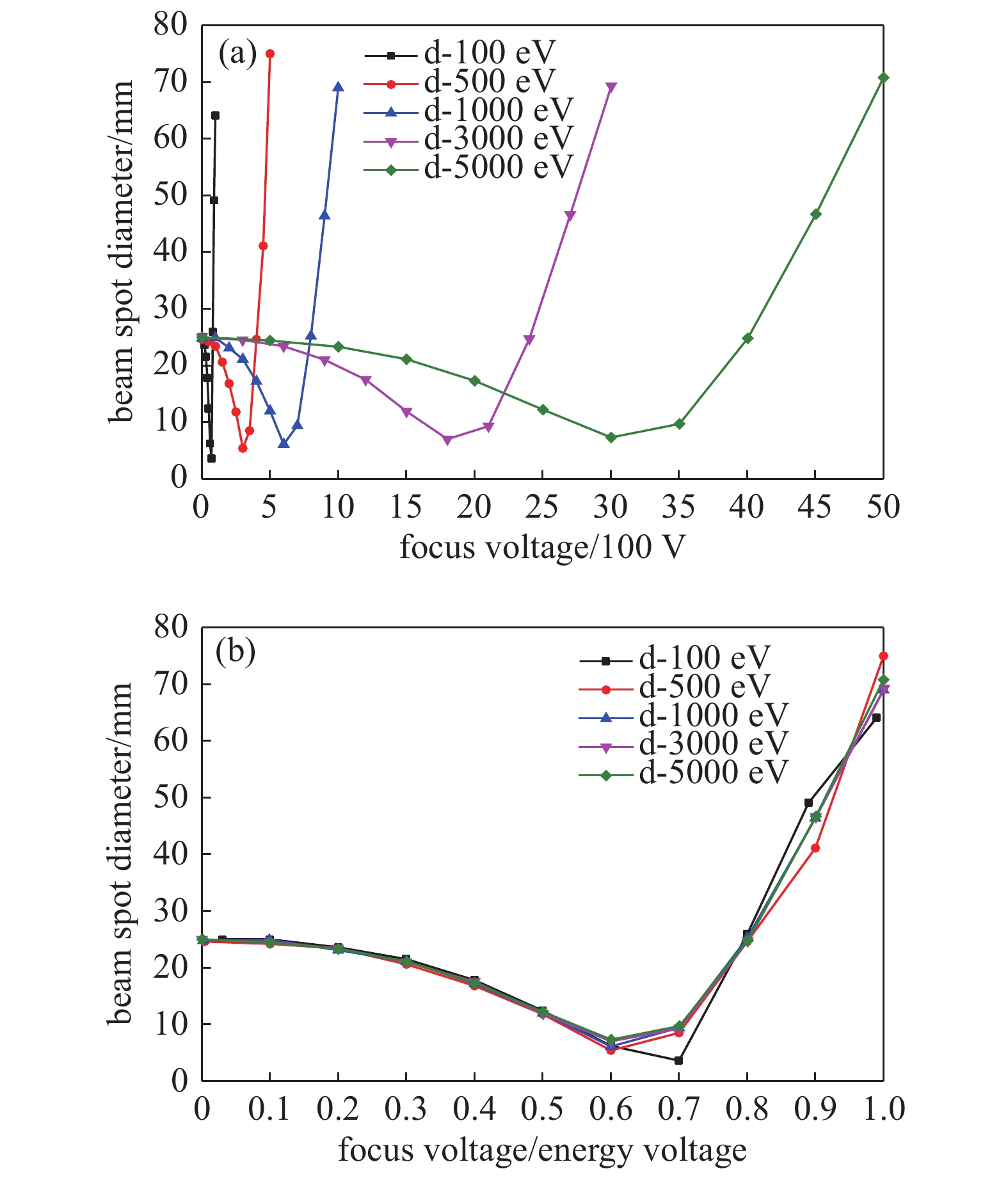

图3(a)为不同电子能量下,荧光屏显示的束斑直径随聚焦电压的变化曲线。可以看出:聚焦电压为0 V时,束斑直径约为24.8 mm;随聚焦电压的增加,束斑直径先减小后增大;当聚焦电压接近能量电压时,束斑直径达到最大65 mm~85 mm;在一定电子能量和工作距离下,束斑大小与聚焦电压直接相关,同时也可以看出,产生最小束斑所需要的聚焦电压依赖于电子能量。将聚焦电压相对于能量电压进行归一化处理,获得束斑直径随聚焦电压与能量电压比值的变化曲线,如图3(b)所示。可见,各个电子能量下,当UFC/UEE为0时,电子束斑不发生任何聚焦,束斑直径仍约为24.8 mm;随比值的增大,电子束斑逐渐减小产生聚焦效应,此时焦点位于荧光屏下;当UFC/UEE为0.6~0.7时,焦点恰好位于荧光屏上,电子束斑尺寸最小;之后,随着UFC/UEE的增加,电子束斑尺寸迅速增大,这是由于焦点不再位于荧光屏上而是迅速上移。当UFC/UEE为1时,电子束斑最大。负的聚焦电位控制电子束第二轴向交叉点的位置,该交叉点允许电子束斑聚焦在一个比较宽的工作距离内的样品上。

-

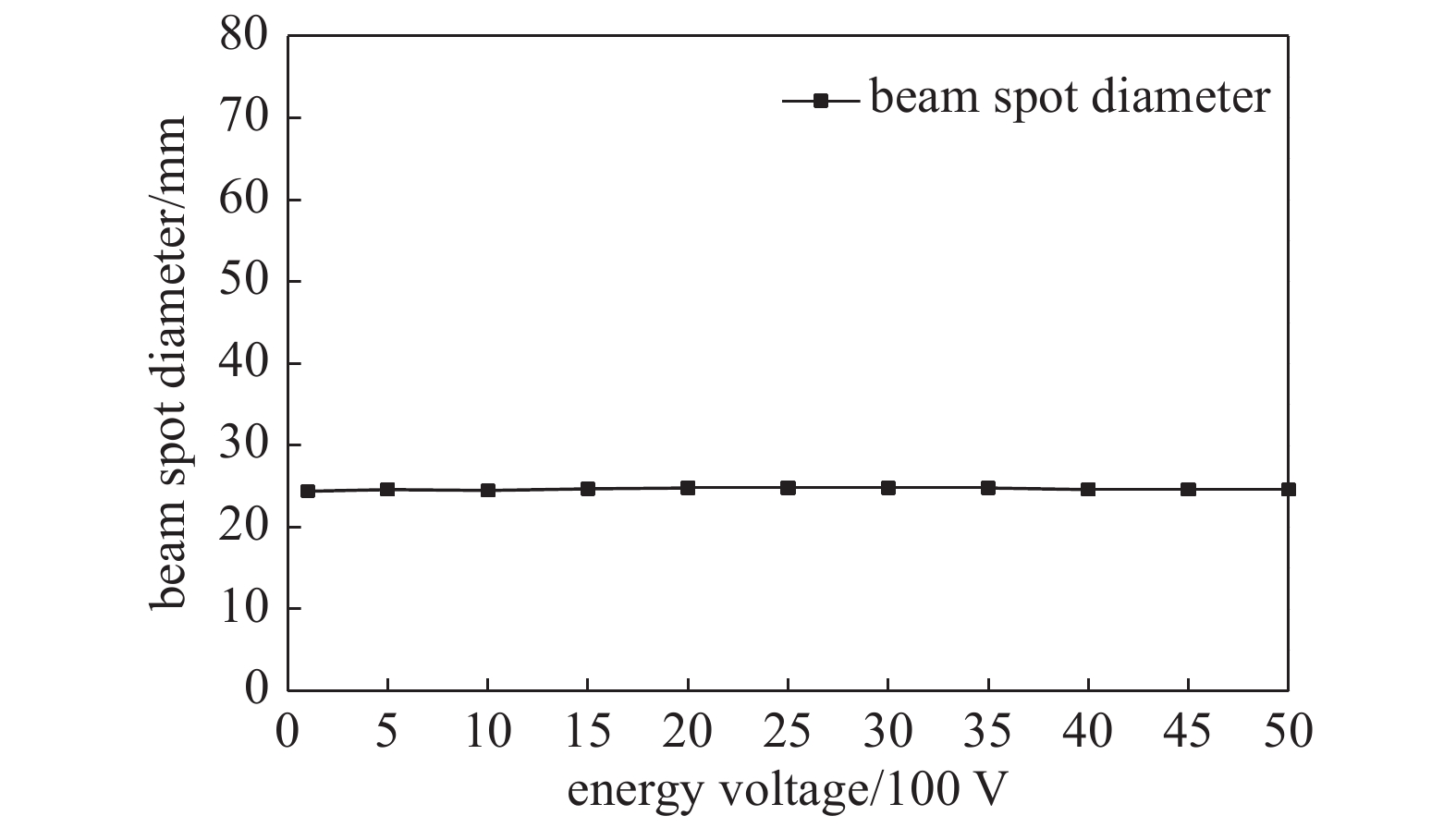

图4为聚焦电压为0 V,电子束斑直径随能量电压的变化曲线,可见能量电压对电子束斑尺寸不产生任何影响。但实验过程中发现,能量电压越高,电子束斑越亮;能量电压较低时(<500 V),电子束斑位置会有漂移,可能受周围环境磁场的影响。

-

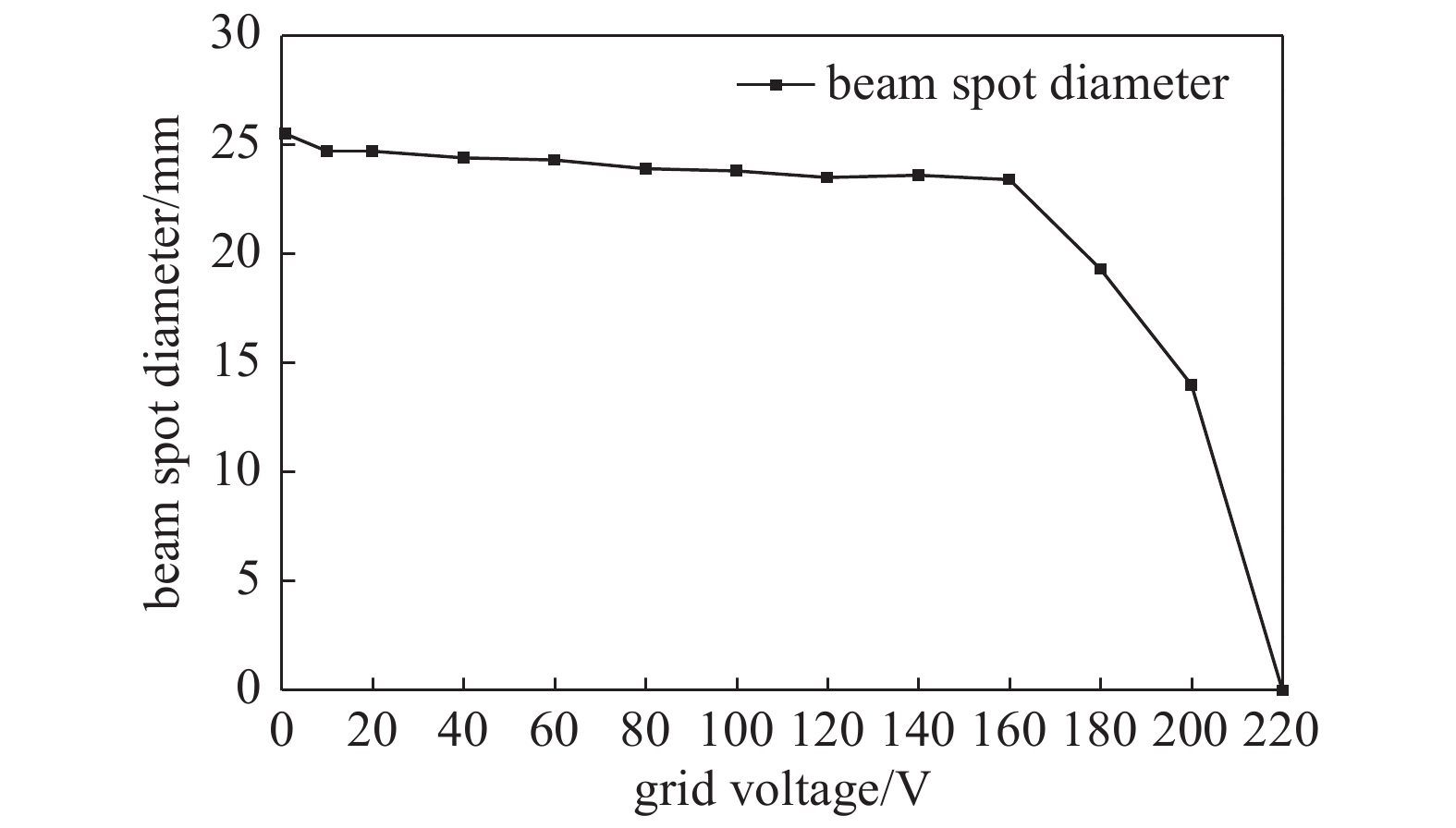

图5为聚焦电压为0 V,电子束斑直径随栅极电压的变化曲线,可见,当UVG≤160 V时,随栅极电压的增加,束斑直径只有非常微弱的下降;当UVG>160 V时,随栅极电压的增加,电子束斑直径迅速减小,到UVG=220 V时,已经完全看不到电子束斑了。在标准的单负栅极电源中,增加栅极电位会使栅极孔径相对于阴极的负性更大。随着栅极电位的增加(也称为增加栅极偏置),阴极和栅极之间的电场抑制了阴极外缘的电子发射,只留下阴极的中心发射。如果施加足够的栅极电位,电子束将被完全抑制,并且使电子束被完全切断。可见栅极产生的电场可以在一定程度上改变电子轨迹,从而控制电子束的发散度。

-

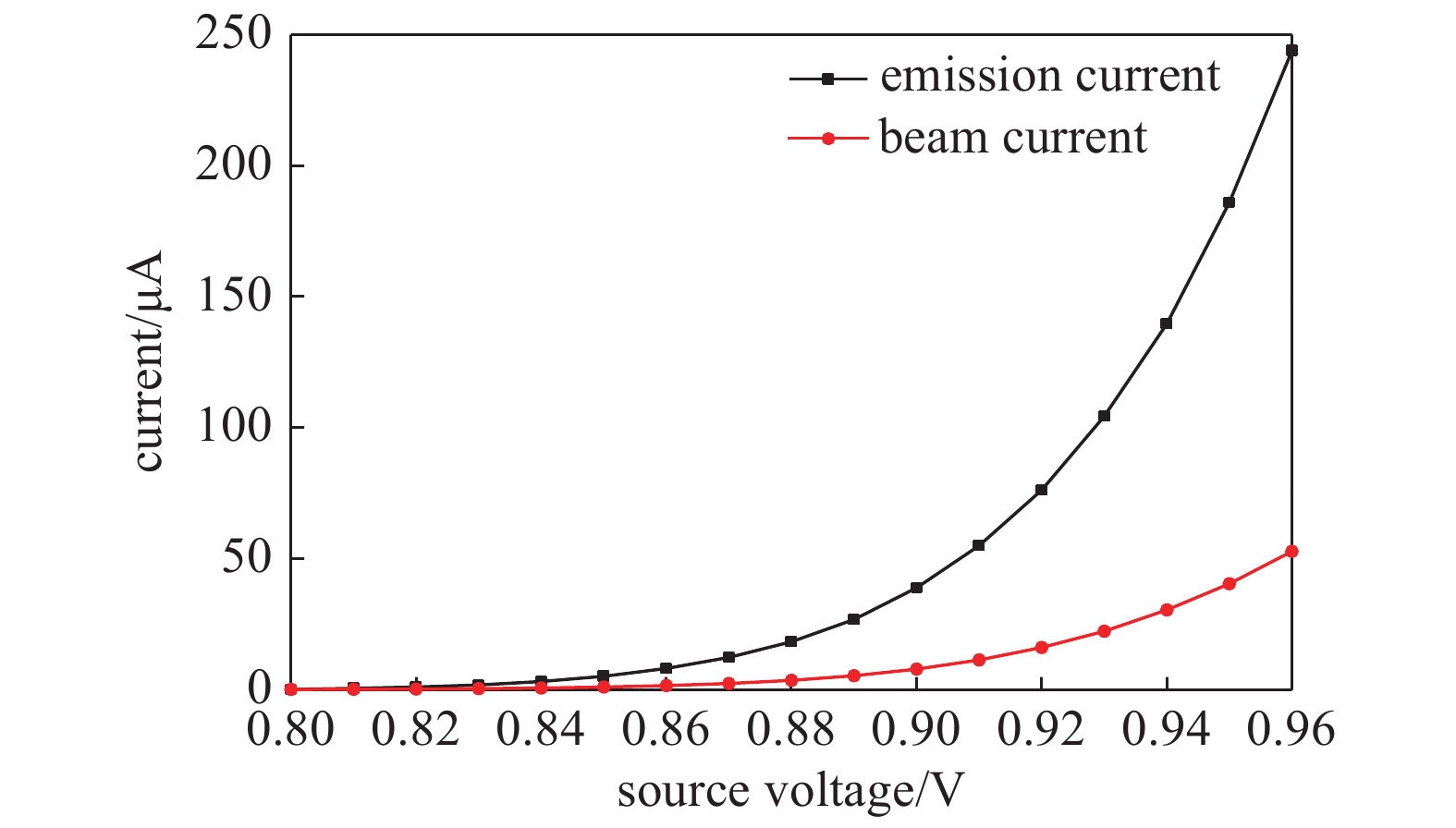

固定电子能量为3000 eV,聚焦电压和栅极电压均设置为0 V,对阴极灯丝逐渐缓慢施加电压,发射电流和电子束流随阴极电压的变化曲线如图6所示。可见,随阴极电压的增加,发射电流先缓慢增加后迅速升高,电子束发生器出口测得的电子束流与发射电流的变化趋势一致,但比发射电流小,这是因为从阴极出射的电子在传输过程中有损耗。标准阴极是一个难熔的金属热离子发射器,电子的发射与阴极温度和能量电压均有关系。当阴极温度相对较低而能量相对较高(如3000 eV)时,阴极会以温度限制模式运行,电子发射与阴极温度之间存在指数关系,可以用Richardson-Dushman方程来描述,如式(4)所示,其中,J为发射电流密度,单位A/cm2;A为阴极材料的Richardson常数;T为温度,单位K;φ为阴极材料的功函数,单位eV;κ为玻尔兹曼常数,为8.6×10−5 eV/K。

-

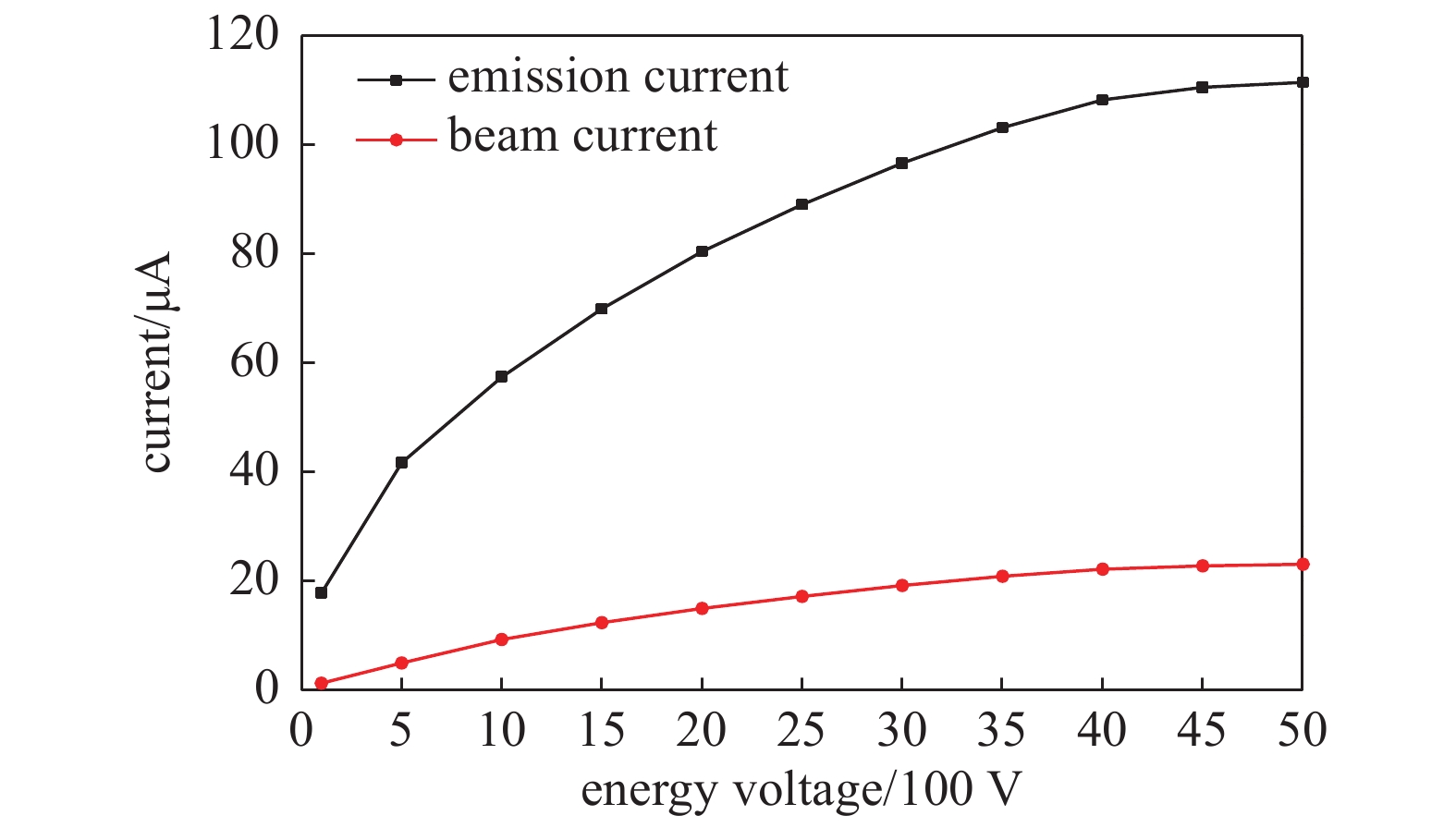

固定聚焦电压和栅极电压为0 V,阴极电压设置为0.93 V并稳定工作一段时间后,调节能量电压,发射电流和电子束流随电子能量增加而升高,上升速率逐渐减慢,同样,由于传输损耗,电子束流比阴极发射出的电子流小,如图7所示。阴极灯丝工作一段时间后,达到较高温度,在较高的阴极温度和较低的能量电压下,阴极处于空间电荷限制模式,电子发射和能量电压之间的关系占主导地位,所以刚开始发射电流随能量电压增加而上升的速率较快。

-

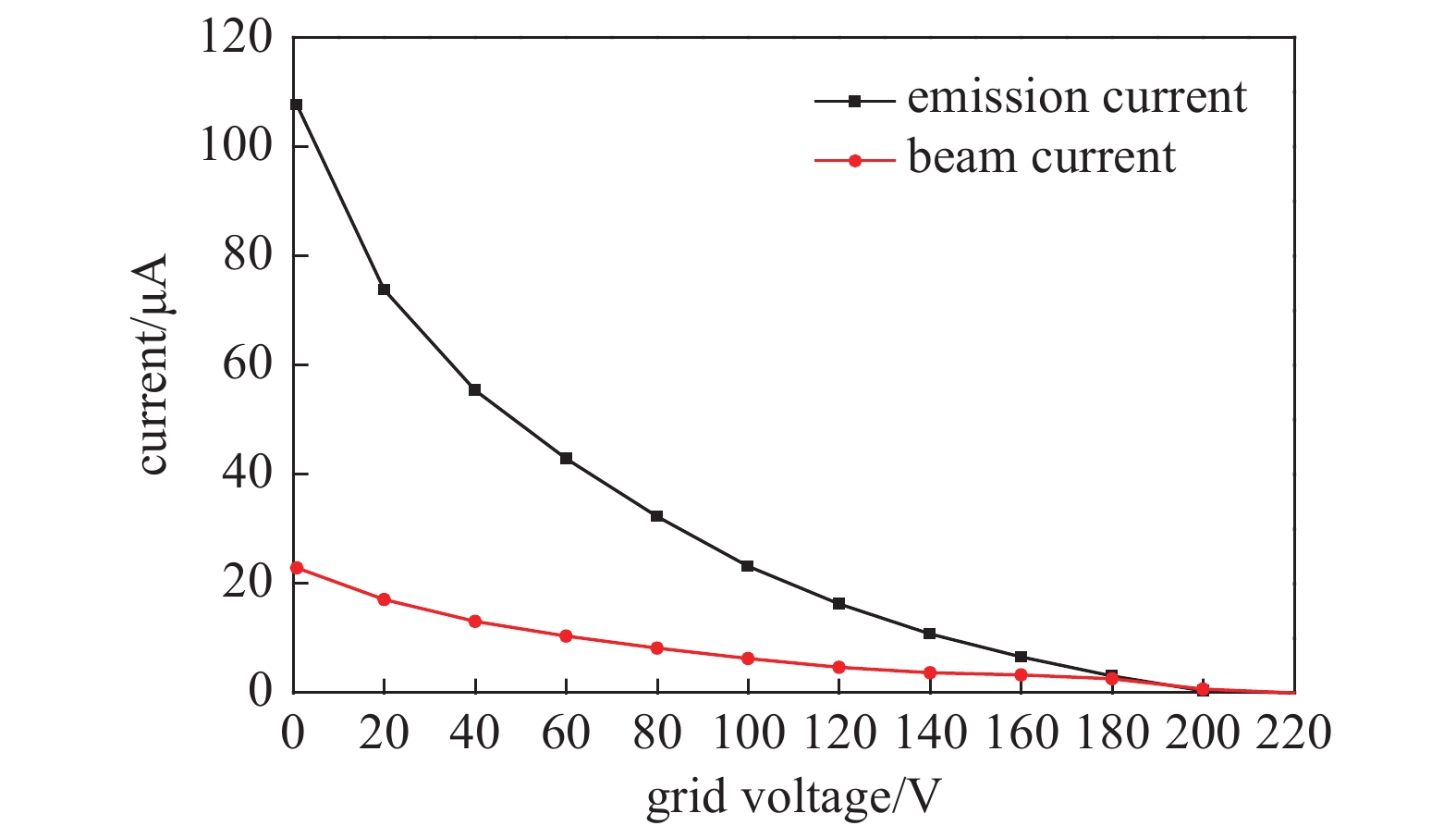

图8为聚焦电压为0 V,发射电流和电子束流随栅极电压的变化曲线,可见,随栅极电压的增加,发射电流和电子束流均逐渐下降,下降速率先快后慢,当UVG=220 V,发射电流和电子束流均为零,电子束发射被完全抑制了。

-

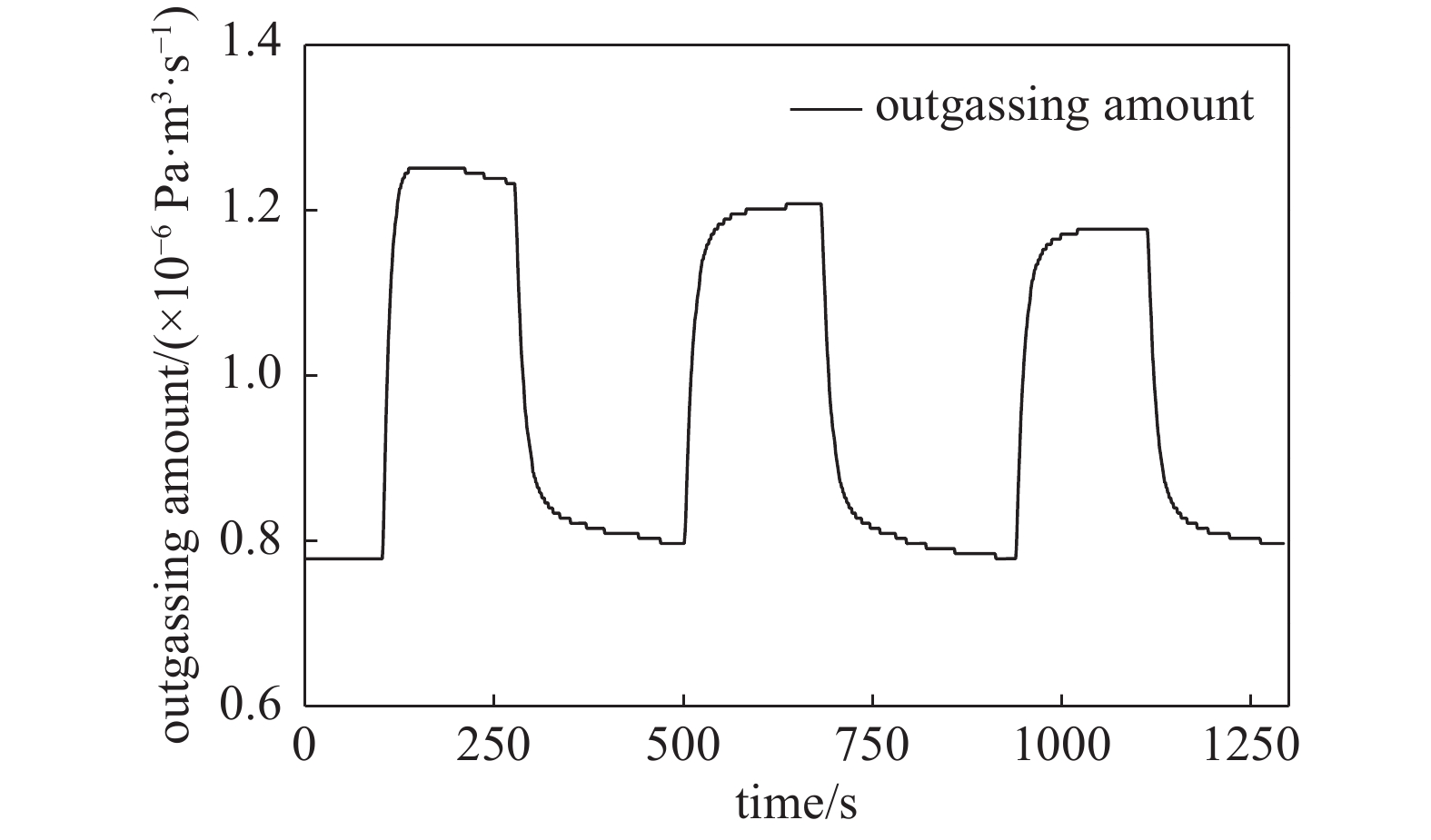

经过烘烤除气后的不锈钢被3000 eV的电子束轰击时,放气量随时间的变化曲线如图9所示。可见,第一次轰击时,打开电子束的瞬间,放气量陡然上升达到最高值1.24×10−6 Pa·m3/s,之后放气量随时间缓慢下降,关闭电子束的瞬间,放气量迅速下降,然后逐步恢复到未轰击时的放气量7.78×10−7 Pa·m3/s。同一位置再次被电子束轰击时,打开电子束的瞬间,放气量先陡然上升,然后逐步上升到最大值,关闭电子束的瞬间,放气量迅速下降,然后逐步恢复到未轰击时的值。第二次电子轰击时的放气量的最高值为1.21×10−6 Pa·m3/s,第三次轰击时的放气量的最高值为1.18×10−6 Pa·m3/s;同一位置,随着电子轰击次数的增加,放气量的最高值逐渐下降。同时,还可以看出,尽管电子轰击时的放气量没有达到未轰击时放气量的两倍,但电子束轰击时的放气现象非常明显,具有较好的信噪比,采用式(1)、式(2)和式(3)分别计算获得三次电子束轰击时的电子致放气量Q、电子致放气率q和电子产率η如表1所示。

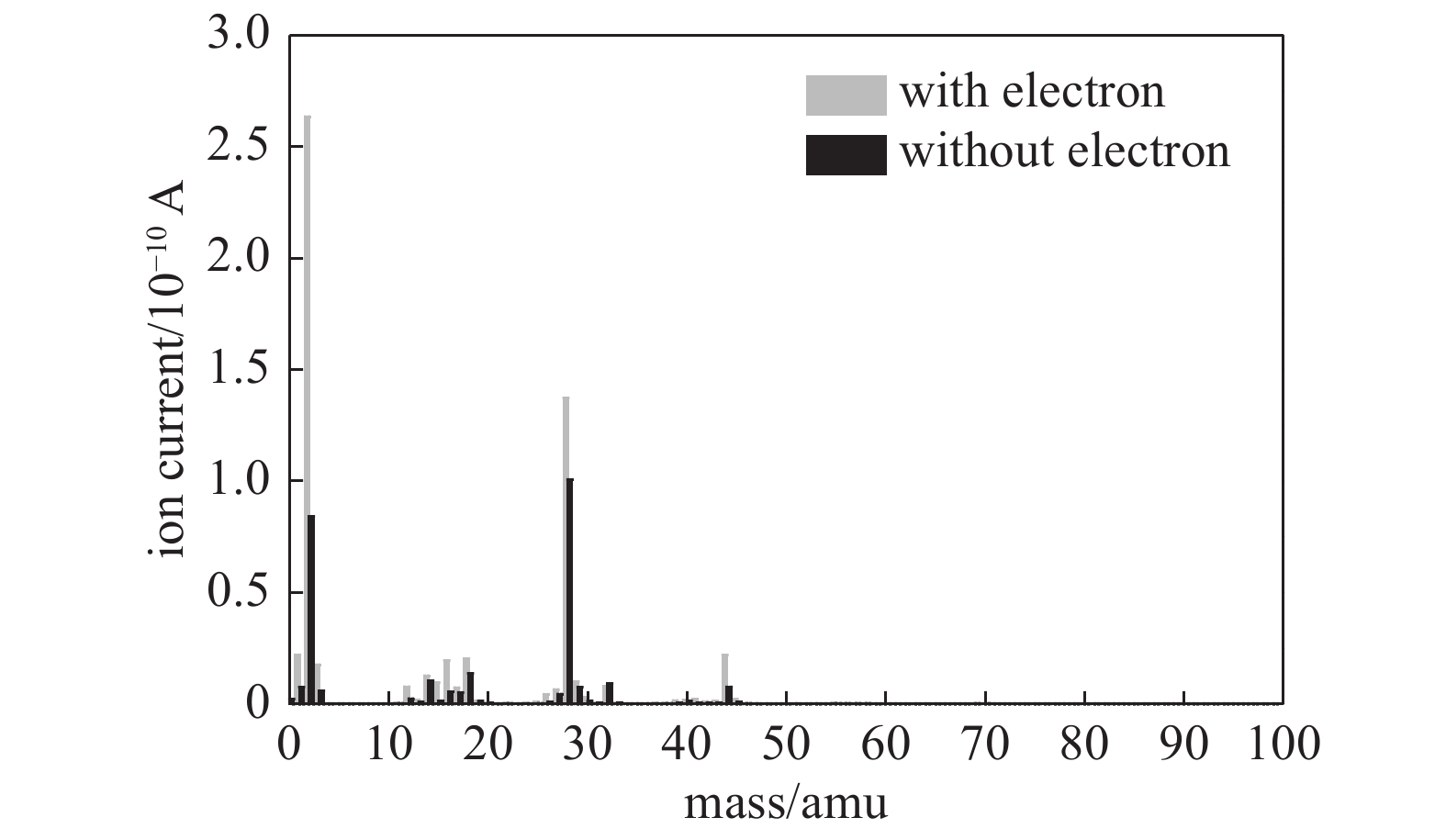

电子束轰击前后采用RGA测得的放气成分对比如图10所示,可见,电子束轰击前,经过除气处理和48 h预抽真空的不锈钢的放气组分由大到小依次是:28 amu(N2/CO)、2 amu(H2)、18 amu(H2O)、32 amu(O2)和44 amu(CO2);电子束轰击时,放气组分由大到小依次是:2 amu(H2)、28 amu(N2/CO)、18 amu(H2O)、44 amu(CO2)和32 amu(O2),轰击后放气组分变化最大的是:2 amu(H2)、28 amu(N2/CO)和44 amu(CO2),而放出的18 amu(H2O)和32 amu(O2)几乎不受电子束轰击的影响。

-

本文首先研制了一套电子致放气的测试装置,开展了电子束可变参量对电子束斑和束流的影响分析,实验结果指出:聚焦电压直接影响电子束斑尺寸;当UFC/UEE为0.6~0.7时,电子束斑尺寸最小;当UFC/UEE为1时,电子束斑最大。随栅极电压的增加,电子发射电流和电子束流逐渐下降,栅极电压达到一定程度会改变电子束斑尺寸甚至截断电子束斑。随阴极电压的增加,电子发射电流或电子束流先缓慢增加后迅速增加;随能量电压的增加,电子发射电流或电子束流先增加,后趋于平稳。

采用经过除气处理的316 L不锈钢作为测试对象,开展了其电子致放气的测试和电子轰击前后的放气成分对比分析。可见该电子致放气测试装置能够以较好地信噪比测量出该316 L不锈钢样品的电子致放气率;经过电子束轰击后,不锈钢的放气组分由以N2/CO为主变为以H2为主。

由于轰击样品的电子能量、电子束斑质量和束流会直接影响材料的电子致放气量,且该电子束发生器存在较多互相影响的可调变量,因此,后期有必要深入研究这些电子束参量如何影响材料电子致放气特性。同时,更多材料的电子致放气特性正在进一步测试。

电子致放气测试装置的研究

Electron Induced Outgassing Test Device

-

摘要: 材料表面吸附的气体分子在电子轰击作用下,会加速释放到真空系统中。为了测试在电子轰击下的材料放气特性,研制了一套电子致放气的测试装置。电子束发生器作为重要的组成部件,具有许多可调参数,这些参数会在一定程度上影响输出的电子束质量,进而影响电子致放气测试结果。文章首先通过实验测量了电子束斑和束流的影响因素,结果表明,聚焦电压和栅极电压对束斑的尺寸有直接的影响,而能量电压对电子束斑直径没有影响。此外,阴极电压、电子能量和栅极电压都可影响到发射电流,从而影响出射的电子束电流。为了验证装置的电子致放气测试能力,采用放气率很低的316 L不锈钢作为测试样品,比较测试其经过三次电子束轰击前后的放气特性。结果表明,经过除气的316 L不锈钢的电子致放气率可较明显地测定,且电子束轰击下放气的主要成分由N2/CO变为H2。Abstract: An electron induced outgassing test device was developed to measure the material outgassing properties under electron bombarding, and one of the most important units is the electron beam generator, which has many adjustable parameters that can affect the output beam quality. Experiments were carried out to measure the influence factors of electron beam spot and beam current. The results showed that both the focus voltage and grid voltage have a direct effect on the size of the electron beam spot. However, the energy voltage almost has no effect on the spot diameter. In addition, either cathode voltage, electron energy, or grid voltage can affect the emission current, and so as to the outgoing electron beam current, although the changing trend of the influence curve varies. In order to demonstrate the testing capability of the device for electron-stimulated desorption and outgassing, 316 L stainless steel with degassing treatment was selected as the test sample, and the outgassing characteristics before and after electron bombardment were tested and compared three times. It is indicated that the electron induced outgassing rate can be determined obviously for the sample. The main outgassing component under electron bombardment changes from N2/CO to H2.

-

Key words:

- Electron induced desorption /

- Outgassing /

- Electron beam /

- Vacuum .

-

-

表 1 不锈钢电子致放气测试计算结果

Table 1. Electron induced outgassing results for stainless steel

Items No.1 No.2 No.3 $Q' $ /10−6 Pa·m3/s1.24 1.21 1.18 Q0 /10−7 Pa·m3/s 7.78 Q /10−7 Pa·m3/s 4.62 4.32 4.02 A /cm2 4.83 q /10−8 Pa·m3/(s·cm2) 9.57 8.94 8.32 I /uA 24.4 η /molecules/e− 0.74 0.69 0.64 -

[1] 达道安. 真空设计手册(第三版)[M]. 北京: 国防工业出版社, 2004: 1040−1083(in Chinese) DA Daoan. The design manual of vacuum third edition[M]. national defence industry press, Beijing, 2004: 1040−1083 [2] 院小雪, 周传良, 杨东升. 航天光学系统的污染控制技术[J]. 航天器环境工程. 2012, 29(2):168−172(in Chinese) Yuan Xiaoxue, Zhou Chuanliang, Yang Dongsheng. The contamination control of aerospace optical system [J]. Spacecraft environment engineering, 2012, 29(2):168−172 [3] Fayazbakhsh K, Abedian A. Materials selection for applications in apace environment considering outgassing phenomenon[J]. Advances in Space Research,2010,45:741−749 doi: 10.1016/j.asr.2009.11.017 [4] Michiru Nishiwaki, Shigeki Kato. Electron stimulated gas desorption from copper material and its surface analysis[J]. Applied Surface Science,2001(169−170):700−705 [5] Andrey Shoshin, Alexander Burdakov, Maxim Ivantsivskiy, et al. Properties of boron carbide ceramics made by various methods for use in ITER[J]. Fusion Engineering and Design,2019,146:2007−2010 doi: 10.1016/j.fusengdes.2019.03.088 [6] 罗艳, 王魁波, 吴晓斌. 极紫外光刻机真空材料放气分率的单质谱测试方法研究[J]. 质谱学报, 2018, 39(4):392−398(in Chinese) Luo Yan, Wang Kuibo, Wu Xiaobin. Measurement study on materials' partial outgassing rate for EUVL vacuum system based on single quadrupole mass spectrometer [J]. Journal of Chinese Mass Spectrometry Society, 2018, 39(4):392−398 [7] 张涤新, 曾祥坡, 冯焱, 等. 材料放气率测量方法评述[J]. 真空, 2010, 47(6):1−5(in Chinese) Zhang Dixin, Zeng Xiangpo, Feng Yan, et al. Review of measuring methods of outgassing rate [J]. Vacuum, 2010, 47(6):1−5 [8] 陈长琦. 电容器芯子放气率的测试[J]. 中国仪器仪表. 95,1(in Chinese) Chen Changqi. Outgassing rate test for capacitor core [J]. Chinese instrument, 95, 1 [9] 王勇, 张耀锋, 尉伟, 等. 真空管道TiN 膜热出气率实验研究[J]. 真空, 2007, 44(4):59−61(in Chinese) Wang Yong, Zhang Yaofeng, Wei Wei, et al. Thermal outgassing rate of the vacuum pipe’s TiN coating [J]. Vacuum, 2007, 44(4):59−61 [10] 杨晓天, 蒙峻, 张军辉, 等. 不锈钢材料在真空炉高温除气后的出气性能比较[J]. 真空,2004,41(3):24−26(in Chinese) doi: 10.3969/j.issn.1002-0322.2004.03.007 Yang Xiaotian, Meng Jun, Zhang Junhui, et al. Outgassing comparison of stainless steel before and after high-temperature degassing by vacuum furnace[J]. Vacuum,2004,41(3):24−26 doi: 10.3969/j.issn.1002-0322.2004.03.007 [11] 杨春光, 肖尤明, 陈楠, 等. 真空下非金属材料放气模型与研究综述[J]. 真空, 2006, 43(3):48−50(in Chinese) Yang Chunguang, Xiao Youming, Chen Nan, et al. A comprehensive survey of development of outgassing model for non-metal materials in vacuum [J]. Vacuum, 2006, 43(3):48−50 [12] 冯焱, 曾祥坡, 张涤新, 等. 小孔流导法材料放气率测量装置的设计. 宇航计测技术[J]. 2010, 30(3):66−69(in Chinese) Feng Yan, Zeng Xiangpo, Zhang Dixin, et al. Design of measurement apparatus for material outgassing rates by orifice conductance method [J]. Journal of Astronautic Metrology and Measurement, 2010, 30(3):66−69 [13] 罗艳, 王魁波, 张罗莎, 等. 聚合物的放气分率与放气模型研究[J]. 真空科学与技术学报, 2015, 35(9):1100−1104(in Chinese) Luo Yan, Wang Kuibo, Zhang Luosha, et al. Modelling and characterization of polymer outgassing behavior [J]. Chinese Journal of Vacuum Science and Technology, 2015, 35(9):1100−1104 [14] M Mozetic, K Ostrikov, D N Ruzic, et al. Recent advances in vacuum sciences and applications [J]. J Phys D: Appl Phys, 2014, 47: 153001 [15] Oleg B. Malyshev. Vacuum in particle accelerators: modelling, design and operation of beam vacuum systems [M]. Wiley-VCH Verlag GmbH & Co. KgaA, 2019: 109−166 [16] 黄化岩, 刘芳. 基于电子诱导脱附的气体解吸实验装置研究. 真空, 2019, 56(2):31−36(in Chinese) Huang Huayan, Liu Fang. Study of the electron-stimulated desorption equipment[J]. Vacuum, 2019, 56(2):31−36 [17] 张彤, 毛福明. 低能电子诱导脱附的理论研究[J]. 电子器件, 2000, 23(1):60−66(in Chinese) Zhang Tong, Mao Fuming. Theoretical study of low energy electrons induced desorption [J]. Journal of Electron Devices, 2000, 23(1):60−66 [18] 曾祥坡, 张涤新, 冯焱, 等. 小孔流导法测量材料放气率研究[J]. 真空, 2010, 47(3):55−58(in Chinese) Zeng Xiangpo, Zhang Dixin, Feng Yan, et al. Study on measuring outgassing rate of materials via orifice throughput method [J]. Vacuum, 2010, 47(3):55−58 -

首页

首页 登录

登录 注册

注册

下载:

下载: