-

“钨−热沉材料铜−结构材料(不锈钢)”作为一种具备抗等离子体冲击和高散热性能的金属基复合材料,被广泛认定为制备可控核聚变反应堆中面向等离子体部件的理想材料。然而,如何将钨(W)、铜(Cu)以及结构材料(不锈钢)进行有效复合并实现材料的均匀一致性始终是一个亟待解决的难题[1]。扩散焊接是一种通过加热加压方式实现材料表面充分接触并产生界面元素扩散,进而形成可靠接头的固态连接方式。对于Cu-316 L不锈钢而言,由于Cu-Fe在固态极小,因此利用传统的扩散焊接方法很难实现Cu-316 L不锈钢之间的有效连接[2]。近年来,纳米材料的出现促进了各个行业的飞速发展,而这种材料的显著特征就是其晶界比例远高于常规材料。元素在晶界处进行扩散时,其扩散系数远高于完整晶体内部。基于上述考虑,一些学者将纳米技术作为促进互不固溶体系间元素扩散的一种预处理手段并运用于扩散焊接当中,以期改善类似于Cu-不锈钢的互不固溶体系间元素扩散连接的焊接性能。韩靖等[3-4]发现对纳米化处理后的不锈钢和钛合金进行扩散焊接时,界面处元素的扩散距离得到大幅度的提升,并且焊接接头的抗拉强度提升近22%。罗军等[5]利用喷丸在T2铜、304 L不锈钢表面获得纳米层后对其进行扩散焊接,发现Cu的扩散距离提高5倍,相应的接头抗拉强度提高达24%。这些研究充分地说明了利用晶界促进元素扩散以提高扩散焊接头性能的方法是可行的。

从材料科学的角度来看,材料中各种点、线、面等晶体缺陷(例如空位、位错、层错以及孪晶界等)同样可以作为促进原子扩散的通道。因此,是否可以通过在材料表面诱发高密度晶体缺陷的方式以实现不同原子之间的增强扩散,继而达到改善扩散焊接接头性能的目的。大量前期的研究工作已经表明,源自于核技术的强流脉冲电子束(HCPEB)作为一种新型、清洁的表面改性技术,可以在金属材料表面诱发纳米晶、位错、层错和孪晶等晶体缺陷,以及高密度的空位点缺陷等[6-8]。显然,这些晶体缺陷结构在促进元素扩散方面将发挥十分重要的作用。据此,可以预期HCPEB作为一种预处理手段将会在改善Cu-不锈钢扩散焊接性能方面发挥积极的作用。

基于此,本文采用HCPEB技术分别对Cu和316 L不锈钢表面进行电子辐照处理,随后将Cu和316 L不锈钢的辐照表面进行扩散连接。通过分析界面结合处的微观形貌、元素扩散以及接头性能等特征,考察HCPEB辐照对界面原子扩散行为的影响规律,并分析接头性能与HCPEB辐照诱发微观晶体缺陷之间的内在联系。

-

选用T2紫铜(Cu ≥99wt.%)和商用316 L奥氏体不锈钢作为试验材料,退火后分别加工成10 mm×10 mm×5 mm和10 mm×10 mm×12 mm的试样,表面经打磨、抛光后利用“HOPE-Ⅰ”型强流脉冲电子束进行辐照处理,具体辐照参数为:加速电压27 kV,脉宽1.5 s,能量密度4 J/cm2,轰击次数15次。

对原始试样和经HCPEB辐照的试样在Gleeble3500热力模拟试验机上进行Cu-316 L不锈钢扩散焊接,扩散焊接的工艺参数为:焊接温度分别为800℃和850℃,压力为5 MPa,焊接时间60 min。本文中原始Cu与原始316 L进行扩散焊接的接头称为“原始接头”,经过HCPEB辐照预处理的Cu和316 L进行扩散焊接制备的接头称为“辐照接头”。Cu-316 L不锈钢焊接接头的剪切性能在DDL100电子万能试验机上进行,焊接试样置于自行设计的剪切夹具上,并以2 mm/min的速度加载至断裂。剪切强度可通过下列式(1)求得:

其中,P为测试得到的最大载荷,A为焊接试样的有效连接面积,有效面积通过Image-Pro Plus软件进行测量;工艺参数相同的不同试样至少测试3次,最终的剪切强度结果取平均值。

采用配备能谱仪(Energy Dispersive Spectroscopy,EDS)的JEOL JSM-7100F场发射扫描电子显微镜(Scanning Electron Microscope,SEM)对HCPEB辐照前后扩散焊接头的结合情况及元素分布状态进行分析;利用JEM-2100F型透射电子显微镜(Transmission Electron Microscope,TEM)对HCPEB辐照诱发的晶体缺陷等微结构进行观察。

-

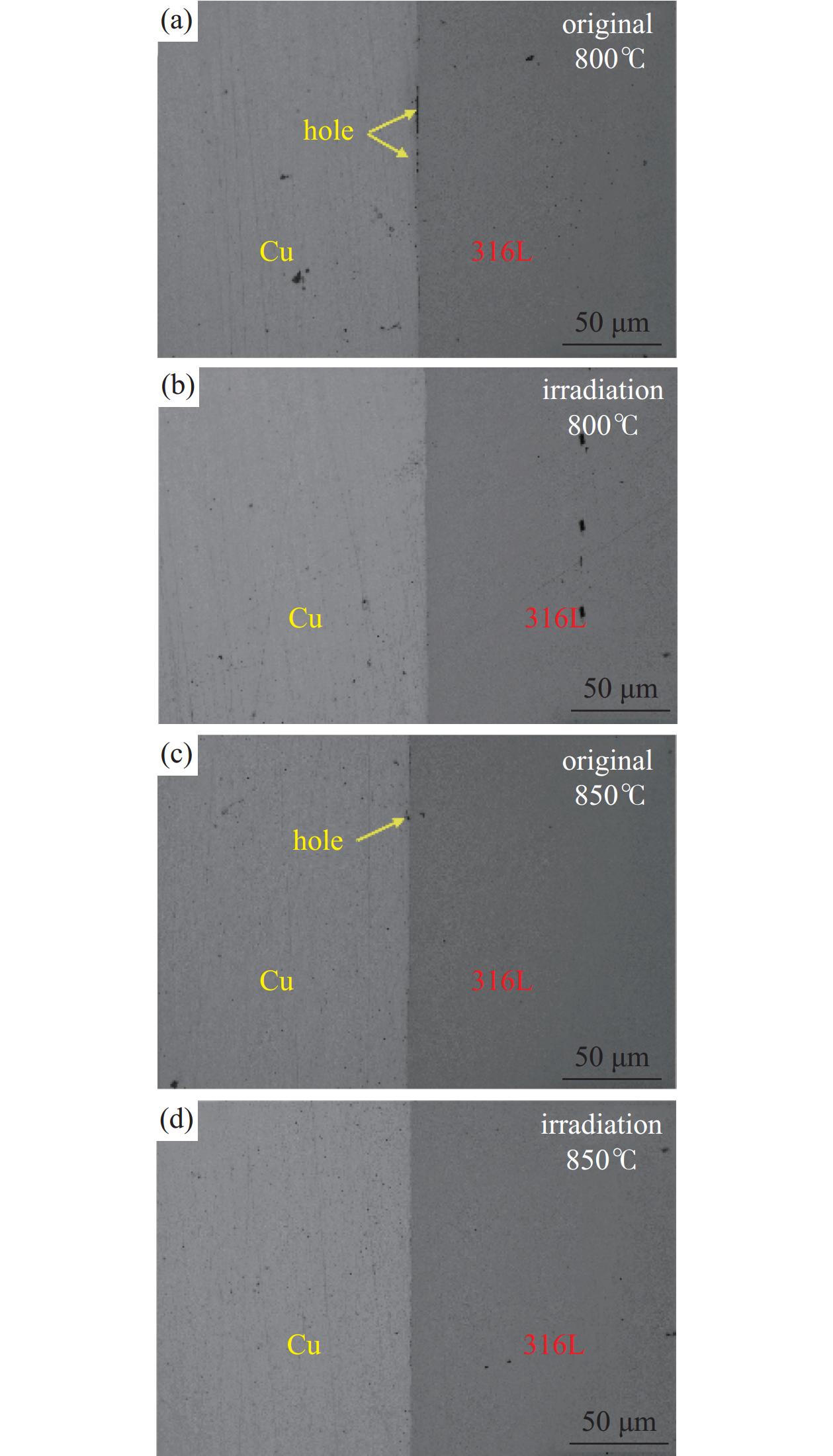

图1是焊接接头截面未经腐蚀的金相形貌,图中左侧为Cu,右侧为316 L。从图1(a)可以看出原始接头在800℃焊接后还存在宏观的孔洞缺陷,接头界面呈现断续状连接。相比而言,辐照接头(图1(b))界面连接良好,很难观察到界面附近有孔洞这样的宏观缺陷,说明同等条件下经过辐照接头扩散进行得更加充分,缝隙弥合得更好。图1(c)和图1(d)分别是原始接头和辐照接头在850℃扩散焊接后连接界面的金相照片,可以看出,原始接头界面缝隙已经基本弥合,但是仍然存在极少量的微小孔洞,说明增加焊接温度使得元素扩散加剧;在该扩散焊接温度下,辐照接头依然呈现良好的冶金结合,这样连续、紧密、无孔洞的界面连接状态将对接头的性能十分有利。

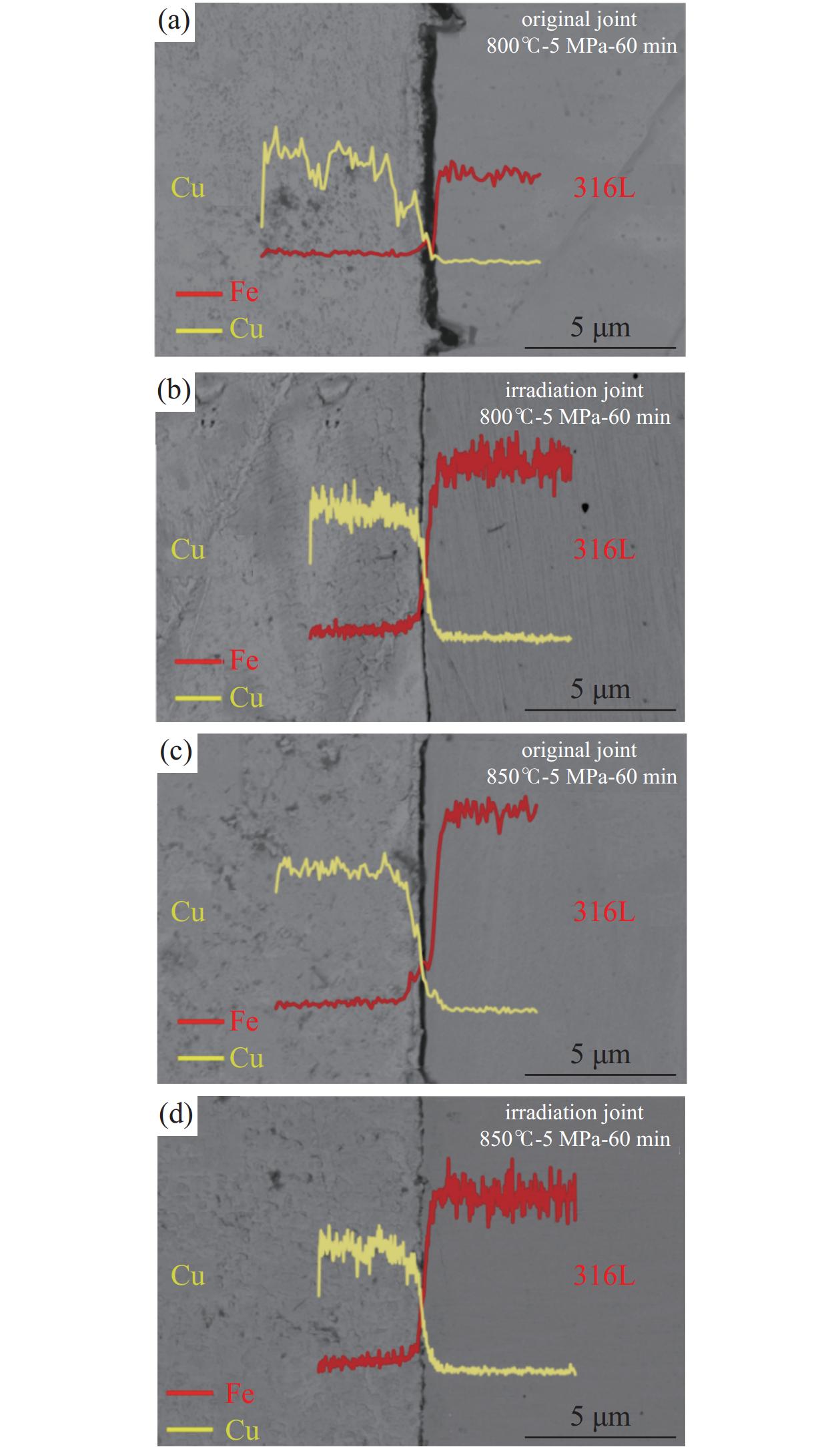

图2是经HCPEB辐照处理前后的样品在5 MPa压力、保温60 min条件下分别进行800℃和850℃焊接后焊缝截面经过腐蚀的SEM照片以及主要元素Fe和Cu元素的EDS线扫描能谱,图2中焊接界面处的“缝隙”是由于界面存在少数不连续区域,在腐蚀过程中这些位置对腐蚀液不耐受,使得界面发生过度腐蚀而形成的。图2(a)显示Cu和316 L不锈钢的原始接头的焊缝处存在较宽的缝隙,EDS曲线中焊缝处Cu和Fe元素的骤降也证明了Cu与316 L不锈钢并没有形成完全焊合,从EDS曲线可直接测出Cu元素在316 L不锈钢中的扩散距离为0.32 μm。相对而言,HCPEB辐照后再进行焊接的辐照接头焊缝则相对较小(图2(b)),焊缝呈现断断续续的连接状态,其间存在部分孔洞(如图2(b)中的箭头所示);与此同时,接头处的Cu和Fe元素的EDS扩散曲线均变得平缓,与原始接头相比,Cu元素扩散距离上升至0.42 μm。

当焊接温度为850℃时,如图2(c)所示,原始接头焊缝处缝隙与800℃(图2(a))相比有所缩小,且部分区域出现了焊合迹象(例如区域A)。然而,从Cu和Fe元素的EDS线扫描能谱中可以看到,元素曲线在缝隙处仍然存在骤降的现象,这说明Cu和316 L不锈钢之间仍未实现良好的焊合,经测量此时Cu元素扩散距离为0.38 μm。对于该温度下的HCPEB辐照接头,可以看到焊缝处已经呈现出连续、紧密且无孔洞的状态(图2(d))。EDS的分析结果亦显示无论是Cu还是Fe元素的扩散曲线在接头处均呈现出非常平缓过渡的变化趋势,且Cu元素的扩散距离也增加到0.47 μm。表1给出了各样品中Cu向316 L不锈钢一侧的扩散距离,同时给出了采用菲克定律计算出的辐照前后各样品中Cu元素在316 L不锈钢一侧的扩散系数。结果表明,经过辐照接头中Cu的扩散系数均明显高于相同温度下的原始接头样品,尤其是在800℃温度条件下辐照接头样品中Cu的扩散系数甚至高于850℃下扩散的原始接头样品;而在850℃时辐照接头样品的扩散系数几乎是相同焊接条件下原始接头样品的两倍,这足以说明HCPEB有力地促进了Cu和316 L不锈钢中的原子扩散。

-

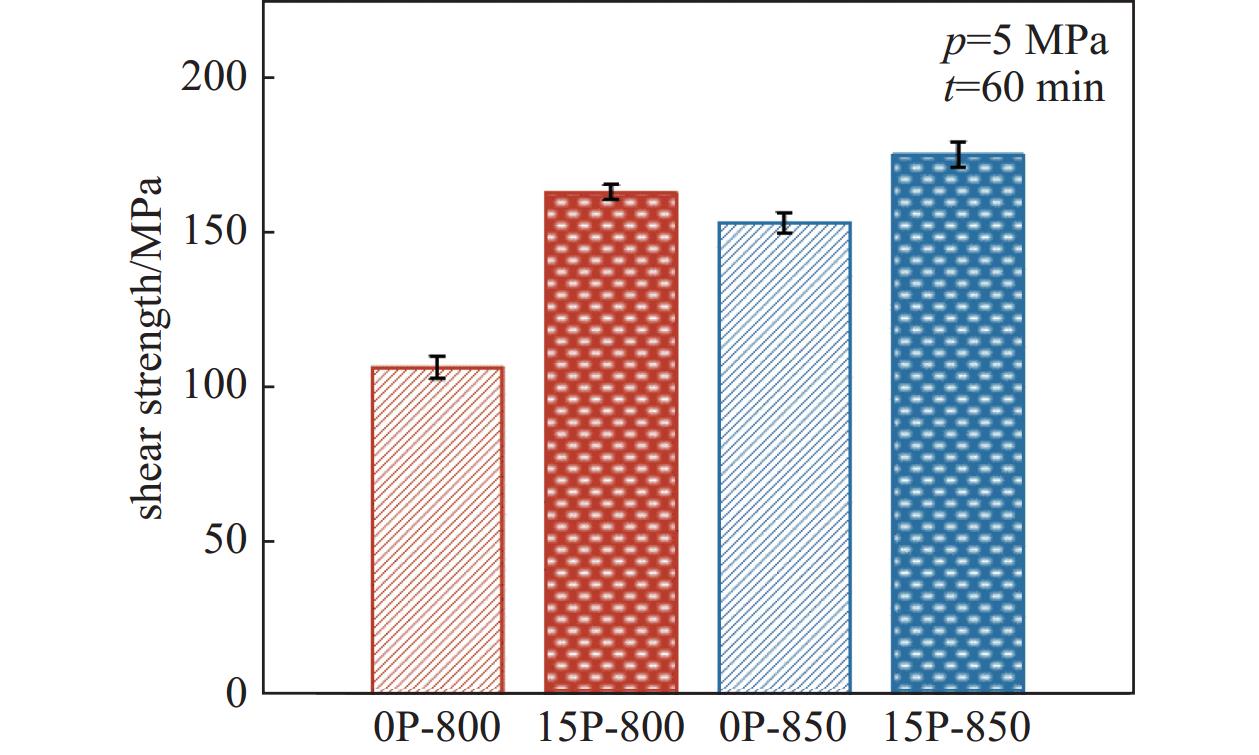

图3所示为各Cu-316 L不锈钢焊接样品抗剪切性能的测试结果,可以看到HCPEB处理后扩散焊接样品的抗剪切强度均高于相同扩散焊接工艺参数下的原始样品。需要指出的是,800℃下辐照接头的剪切强度不仅远高于同样温度下的原始接头,甚至比850℃的原始接头还要高。这充分说明HCPEB技术是一种可行的扩散焊预处理手段,在保证接头强度的同时能够降低焊接温度。这一方面可以防止晶粒发生粗化造成焊缝性能恶化,另一方面也符合节省能源的绿色环保理念。

-

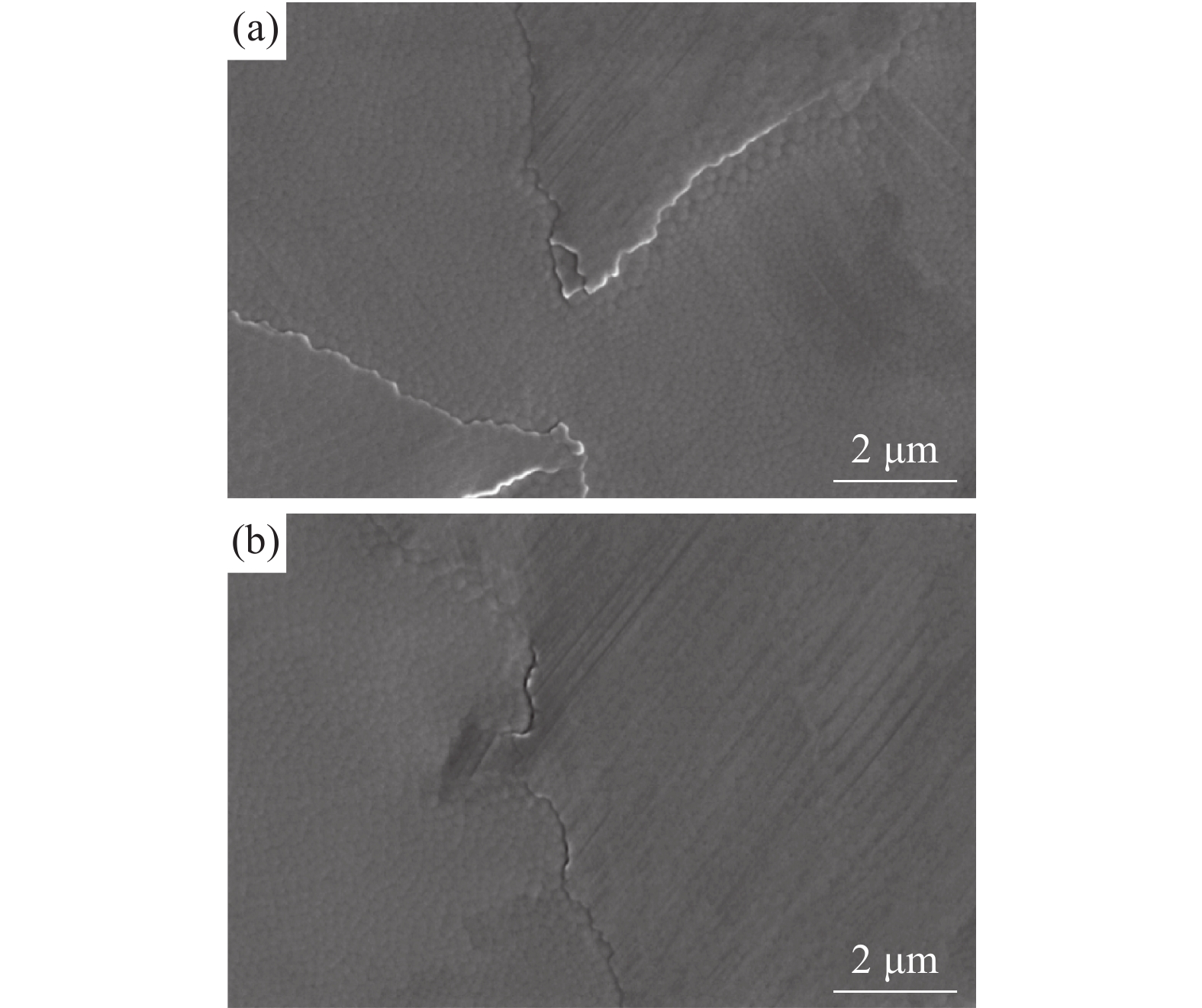

为了理解HCPEB辐照导致的增强元素扩散和焊接性能改善机制,利用SEM、TEM等表征手段对HCPEB辐照后316 L不锈钢表面的微观结构状态进行观察。图4为HCPEB辐照后316 L不锈钢表面的SEM图像。从图4(a)可以看到,HCPEB辐照处理后316 L不锈钢表面形成了大量尺寸均匀且接近纳米级的等轴晶粒,测量显示其平均尺寸约为129 nm。这是由于HCPEB辐照金属材料时最表层几微米范围内会发生熔化,辐照结束时熔融层依靠自身的热传导以极快的速度(107 K/s)冷却并凝固,此时晶核在极短的时间内来不及长大,进而形成这些尺寸接近纳米晶的晶粒。此外,从图4(b)可以看到辐照后316 L不锈钢表面除了上述准纳米级晶粒外还形成了明显的滑移线。这些滑移线相互平行,是熔融层下方发生位错滑移的表现。此前的大量研究表明[9],HCPEB辐照可以在表面熔融层下方形成极为陡峭的温度梯度,进而诱发幅值较高、应变速率极快的热应力,使得材料亚表层产生十分强烈的塑性变形,形成种类丰富且密度极高的晶体缺陷。

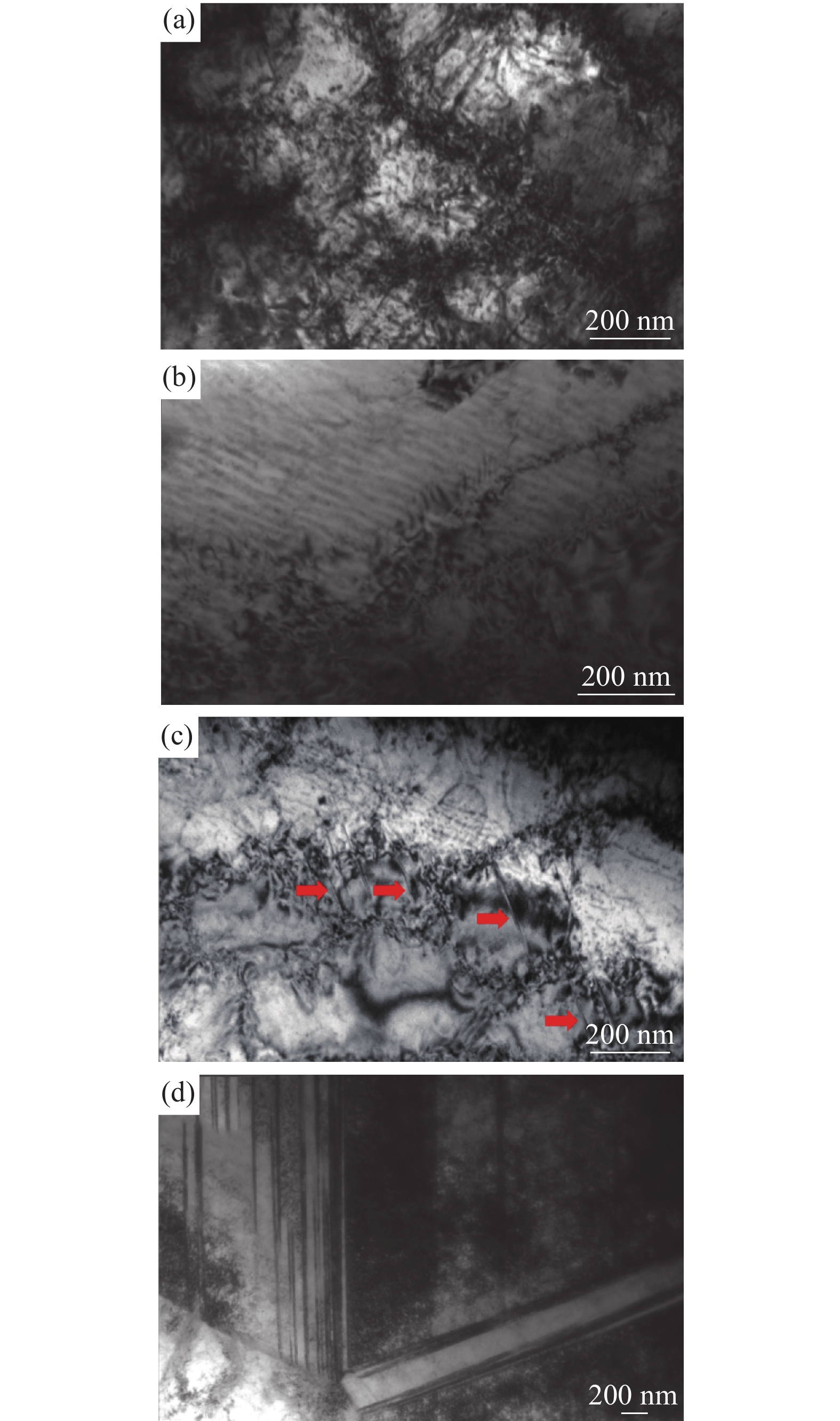

除了高密度的位错缺陷外,图5显示了经HCPEB辐照后316 L不锈钢表层还形成了位错胞(图5(a))、位错墙(图5(b))、堆垛层错(图5(c))甚至孪晶(图5(d))等晶体缺陷和(或)变形结构。与晶界类似,位错胞壁、位错墙、层错及孪晶界等典型的面缺陷以及纳米晶界,在Cu-316 L不锈钢扩散焊接过程中,无疑都会促进Cu在316 L不锈钢中的扩散,对改善扩散焊接性能起到十分重要的作用。

在扩散焊接过程中,尽管晶界、位错等晶体缺陷具有短程扩散效应,对增强元素扩散作用巨大,但一方面扩散连接是在高温下进行的,此时晶体缺陷尤其是位错将发生湮没而使其密度大大降低;晶粒也会发生生长进而在一定程度上降低晶界密度,因此高温下晶体缺陷对扩散的促进作用肯定会有所减弱。另一方面,有文献[10]指出元素在短程扩散时容易导致中间相的形成而堵塞扩散通道,在一定情况下反而会抑制元素的进一步扩散,加之中间相的形成使焊缝变脆,最终降低扩散连接性能。

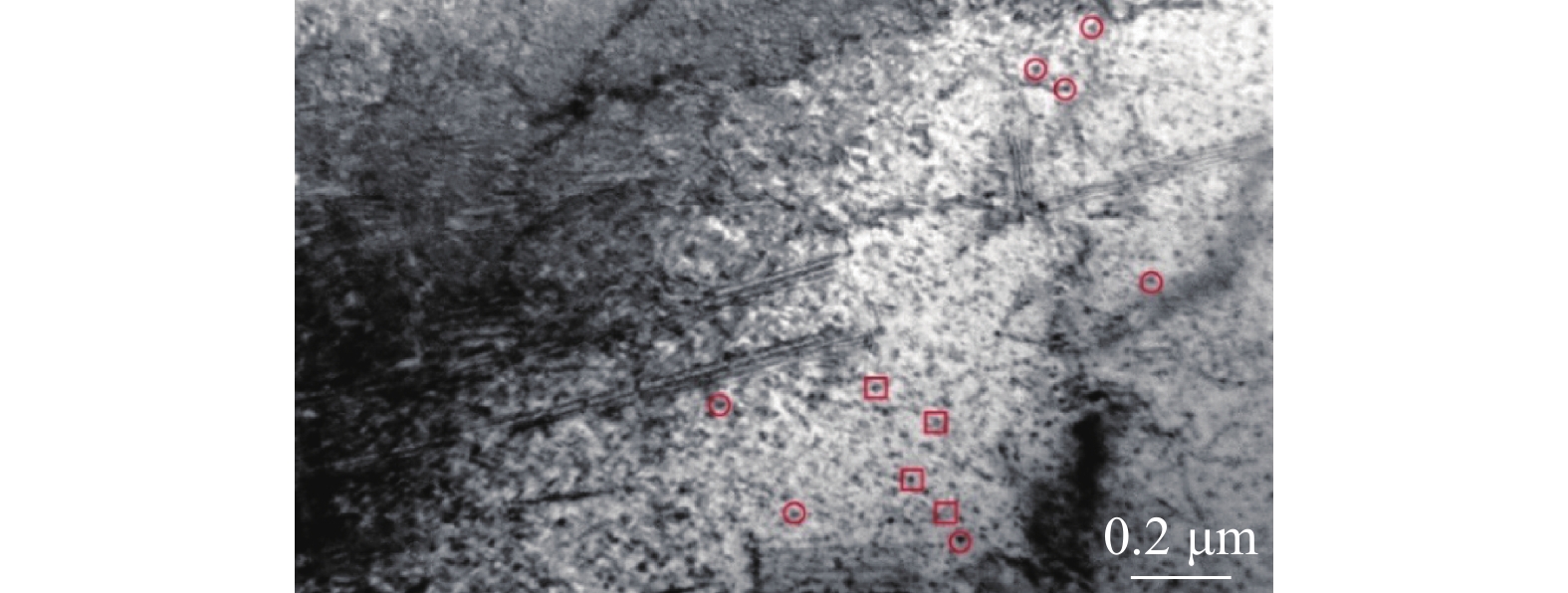

需要强调的是,HCPEB辐照处理可在材料表面诱发密度极高的空位点缺陷,而这些高密度的空位聚集将进一步形成空位缺陷簇结构。图6为辐照处理后316 L不锈钢表层中典型空位缺陷簇结构的TEM图像。其中,方框区域所示为空位型位错圈,是大量空位聚集后崩塌而形成的一种缺陷结构[11];圆圈区域所示为堆垛层错四面体(SFT),其形状为三角形[12]。现有的研究结果表明间隙型的SFT并不存在,因此SFT是面心立方(fcc)结构所特有的空位簇缺陷,通常在具有较低层错能的fcc金属受高能粒子束辐照及强烈的塑性变形作用时形成[11]。图6所示结果表明HCPEB辐照处理可以诱发幅值极高的空位缺陷,为大量空位聚集形成空位簇缺陷提供前提条件。这与Pogrebnjak等[13]采用正电子湮没法研究HCPEB辐照纯铁残余空位的结果十分接近,其结果表明空位浓度在HCPEB辐照纯Fe表层可达10−4~10−3量级,同时还存在着双空位、三空位等非平衡空位。可见HCPEB辐照诱发的空位密度十分巨大。

通常情况下,原子进入空位所需的能量远比进入正常晶格所需的能量小,故而高密度空位有利于减小元素的扩散激活能,提高扩散系数。此外,原子在含有空位的晶体中扩散时相对均匀。因此,空位密度是影响扩散连接元素扩散及性能的关键因素。李昶等[14]在采用分子动力学模拟Cu-Al扩散时,曾尝试引入过量点缺陷的方法来计算扩散系数,并通过式(2)对过饱和点缺陷的扩散系数进行定量描述:

其中Dsim为引入过量点缺陷时Cu的扩散系数,xd为点缺陷浓度,Deff为引入的每一个点缺陷的有效扩散系数。

如前所述,HCPEB辐照在材料表面诱发高密度的空位点缺陷,因此扩散系数势必也会得到大幅提升。尽管在高温下空位会发生一定程度的吸收而回复,但HCPEB辐照诱发的高密度晶界以及各种面缺陷在扩散连接过程中还会通过位错攀移诱发密度更高的空位缺陷。Medlin等[15]曾经在理论上对孪晶界上类似于1/3 <111>型位错的攀移现象进行研究,发现这种沿着界面的位错运动在合适的条件下很容易发生攀移并形成一个台阶,此时会伴随大量空位的产生;作者前期的研究工作也曾经在HCPEB辐照fcc金属纯Cu、纯Ni时发现过这种台阶结构[7]。发生攀移后台阶附近的空位簇尺寸明显大于其它区域[7, 15],说明这一过程确实产生了大量空位点缺陷。从图6中也可看出一些位错胞壁及层错附近的空位簇尺寸相对较大,说明HCPEB辐照诱发的各种面缺陷确实容易发生攀移并形成大量新的空位缺陷。

实际上,图4所示的准纳米晶界和图6所示的各种面缺陷是在HCPEB辐照产生的非平衡条件下形成的。与位错湮没不同,包括晶界在内的这些面缺陷在扩散焊接的保温过程中能够保持相对稳定的状态。通常,这些面缺陷都包含了过量的晶界位错,在扩散焊接过程中温度和压力的共同作用下,一部分纳米晶界及面缺陷上的位错将通过攀移移动到新的平衡位置,继而发生湮灭或形成更有序的低能构型[16]。Ovid’ko I A等[17]对这种位错转变过程进行了分析,根据位错理论,位错攀移过程中会伴随着点缺陷的发射而产生的新的点缺陷(空位和间隙原子),且这些点缺陷会成为新的扩散载体。由于空位的流动性远高于间隙原子,因此在位错的攀移和湮灭过程将伴随着空位释放,即形成新的空位并使扩散系数增加。在这种情况下,Cu在含有高密度空位的316 L不锈钢中的扩散系数Dv可以通过式(3)进行计算[17]:

其中D0为完整晶体Cu的自扩散系数。Wν为以应力场屏蔽半径λ为特征的位错能量,k为玻尔兹曼常数,T为扩散时的绝对温度。

值得注意的是,在实际情况中位错的分布并不是规则的,这将导致应力场屏蔽半径λ的变化,此时Wν也会随之发生变化。Ovid’ko I A等通过研究Wν与λ之间的关系给出了二者之间的变化曲线,具体的细节可参阅文献[17]。依据这一关系,以接头状态最好的850℃下扩散焊接头为例对Dv进行估算,Dv取λ在0~15变化范围内的均值,带入各参数的具体数值后可以得到Cu的Dv ≈ 4.2 × 105D0,即相比于不含空位的完整晶体D0,Dv比D0高出5个数量级。如果仅仅考虑发生攀移的非平衡区域面缺陷所诱发的新空位,则实际的扩散系数D*=fDv,f为这些面缺陷区域在整个样品中所占的体积分数。相比于原始接头样品,HCPEB辐照诱发的纳米晶界以及非平衡面缺陷(如位错胞壁、孪晶、堆垛层错等)数量急剧增加,这就意味着其f值远大于原始接头样品,这应该就是扩散焊过程中HCPEB辐照接头样品扩散系数远高于原始接头样品,且焊接性能大幅度提升的一个重要原因。

依据此前的研究工作,HCPEB辐照后纯Cu的微结构变化与316 L不锈钢大体类似,也会在纯Cu表层诱发包括细晶、各种位错组态、孪晶等晶体缺陷结构,尤其是密度极高的空位缺陷[6, 18]。依据前述的分析,这势必也会极大地促进不锈钢中Fe等各元素向Cu中的扩散,对改善焊接性能大有裨益。

-

本文采用HCPEB对Cu及316 L不锈钢进行15次辐照处理,随后对辐照前后的Cu-316 L不锈钢进行扩散焊接处理,详细分析了HCPEB辐照处理和焊接温度对Cu-316 L不锈钢接头的微观结构及抗剪切强度的影响。结论如下:

(1)微观结构分析结果表明,经HCPEB预处理后的316 L不锈钢中形成了具有高密度晶体缺陷(位错、堆垛层错、孪晶以及空位)的纳米晶粒。

(2)扩散系数研究结果表明,HCPEB预处理后的焊接表面由于大量晶体缺陷(位错、空位和超细/纳米亚稳结构(如晶粒和孪晶)的边界)的存在而产生增强的原子互扩散作用,进而为良好焊合提供理想扩散界面。

(3)HCPEB预处理后,800℃和850℃焊接温度下的扩散焊接头抗剪切强度分别为103.1 MPa和134.8 MPa,相比于原始扩散焊接头分别提升约1.95倍和1.70倍。而这种HCPEB辐照后剪切强度随温度的增加是由良好扩散的界面引起的。

强流脉冲电子束诱发的微观晶体缺陷及其对Cu-316 L不锈钢扩散连接性能的影响

Microscopic Crystal Defects Induced by Intense Pulsed Electron Beams and their Effects on the Diffusion Bonding Performance of Cu-316 L Stainless Steel

-

摘要: 文章利用强流脉冲电子束(HCPEB)在Cu和316 L不锈钢表面进行电子辐照预处理,随后将二者进行真空扩散焊接处理。焊接温度为800℃和850℃、焊接压力为5 MPa、焊接时间为40 min。通过扫描电子显微镜(SEM)、透射电子显微镜(TEM)等仪器观察了HCPEB辐照后316 L不锈钢的微观结构变化。微观结构观察表明,HCPEB辐照后,316 L不锈钢的初始粗晶粒明显转变为具有大量晶体缺陷的细晶粒。对未经辐照的Cu和316 L进行扩散焊接发现,制备的原始接头的焊接区域没有完全焊合。相比之下,经过HCPEB预处理的样品在扩散焊接后则显示出良好的焊合界面,同时Cu在界面处的扩散系数也显著增加。扩散系数的增加归因于辐照诱发的大量晶体缺陷为原子扩散提供了快速扩散通道,使得原子的扩散能力增强。结合强度结果表明,经HCPEB预处理后进行扩散焊接的Cu-316 L接头的剪切强度远高于原始接头。Abstract: This article uses a high current pulsed electron beam (HCPEB) for electron irradiation pretreatment on the surface of Cu and 316 L stainless steel, followed by vacuum diffusion welding treatment of the two. The welding temperature is 800℃ and 850℃, the welding pressure is 5 MPa, and the welding time is 40 minutes. The microstructure changes of 316 L stainless steel after HCPEB irradiation were observed using scanning electron microscopy (SEM), transmission electron microscopy (TEM), and other instruments. Microscopic observation shows that after HCPEB irradiation, the initial coarse grains of 316 L stainless steel significantly transform into fine grains with a large number of crystal defects. Diffusion welding of non-irradiated Cu and 316 L revealed that the welding area of the prepared original joint was not fully welded. In contrast, the samples pretreated with HCPEB showed a good bonding interface after diffusion welding, and the diffusion coefficient of Cu at the interface also significantly increased. The increase in diffusion coefficient is attributed to the large number of crystal defects induced by irradiation, which provides a fast diffusion channel for atomic diffusion and enhances the diffusion ability of atoms. The bonding strength results indicate that the shear strength of the Cu-316 L joint pretreated with HCPEB for diffusion welding is much higher than that of the original joint.

-

-

表 1 不同参数下样品的Cu原子的扩散距离及扩散系数

Table 1. Diffusion distance and diffusion coefficient of samples with different parameters

800℃−

5 MPa−

60 min850℃−

5 MPa−

60 min原始接头 扩散距离/μm 0.32 0.38 扩散系数/(×10−21 m2/s) 4.55 5.88 辐照接头 扩散距离/μm 0.42 0.47 扩散系数/(×10−21 m2/s) 7.62 9.55 -

[1] Post D E, A review of recent developments in atomic processes for divertors and edge plasmas [J]. Journal of Nuclear Materials, 1995, 222 (1): 143−157 [2] 江宽, 王宇, 张腾, 等. 核岛冷却系统铜−不锈钢真空钎焊焊接工艺设计和性能研究[J]. 电焊机,2019,49(7):31−35 (in Chinese) Jiang K, Wang Y, Zhang T, et al. Design and performance study of copper stainless steel vacuum brazing welding process for nuclear island cooling system[J]. Electric Welding Machine,2019,49(7):31−35 [3] Han X Y, Liu X L, Wang D Z, et al. Copper-based tungsten coating by CVD: Microstructure, thermal shock resistance and interfacial bond force[J]. Surface and Coatings Technology,2021,426:127778 doi: 10.1016/j.surfcoat.2021.127778 [4] 韩靖, 盛光敏, 周小玲, 等. 表面纳米化钛合金与不锈钢扩散连接[J]. 稀有金属材料与工程,2010,39(1):42−45 (in Chinese) Han J, Sheng G M, Zhou X L, et al. Surface nanostructured titanium alloy and stainless steel diffusion bonding[J]. Rare Metal Material and Engineering,2010,39(1):42−45 [5] 罗军, 盛光敏, 袁新建. 表面自纳米化304L不锈钢/T2铜扩散连接[J]. 中南大学学报(自然科学版),2013,44(01):55−59 (in Chinese) Luo J, Sheng G M, Yuan X J, et al. Surface self nanomaterialized 304L stainless steel/T2 copper diffusion bonding[J]. Journal of Central South University Natural Science Edition),2013,44(01):55−59 [6] 关庆丰, 程笃庆, 陈康敏, 等. 强流脉冲电子束辐照诱发的AISI 304奥氏体不锈钢中的空位簇缺陷[J]. 核技术,2008(7):519−523 (in Chinese) doi: 10.3321/j.issn:0253-3219.2008.07.010 Guan Q F, Cheng D Q, Chen K M, et al. Vacancy cluster defects in AISI 304 austenitic stainless steel induced by intense pulsed electron beam irradiation[J]. Nuclear Technology,2008(7):519−523 doi: 10.3321/j.issn:0253-3219.2008.07.010 [7] 王雪涛, 关庆丰, 邱冬华, 等. 强流脉冲电子束作用下金属纯Cu的微观结构状态——空位簇缺陷及表面微孔结构[J]. 物理学报,2010,59:7252−7257 (in Chinese) Wang X T, Guan Q F, Qiu D H, et al. The microstructural state of pure Cu metal under the action of intense pulsed electron beam: vacancy cluster defects and surface microporous structure[J]. Journal of Physics,2010,59:7252−7257 [8] Dong S H, Zhang C L, Zhang L Y, et al. Microstructure and properties of Cu-Cr powder metallurgical alloy induced by high-current pulsed electron beam[J]. Journal of Alloys and Compounds,2018,755:251−256 [9] 关庆丰. 强流脉冲电子束作用下金属材料的微观结构状态[D]. 吉林大学, 2006 (in Chinese) Guan Q F. The microstructure state of metal materials under the action of intense pulsed electron beams[D]. Jilin University, 2006 [10] 张书迈. 激光-夹层耦合镁/铝熔焊接头的组织性能研究[D]. 湖南大学, 2022 (in Chinese) Zhang S M. Study on the microstructure and properties of laser interlayer coupled magnesium/aluminum fusion welding joints[D]. Hunan University, 2022 [11] 冯端, 金属物理学[M]. 第一卷, 结构与缺陷. 北京: 科学出版社, 2000(in Chinses) Feng D. Metal Physics, Volume 1, Structure and Defects[M]. Beijing: Science Press, 2000 [12] Silcox J, Hirsch P B. Direct observations of defects in quenched gold[J]. Philosophical Magazine,1959,4(48):1356−1374 [13] Pogrebnjak A D, Mikhaliov A D, Pogrebnjak N A, et al. Evolution of vacancy defects and dislocations in surface layers of iron as a result of pulsed electron beam treatment[J]. Physics Letters A,1998,6(241):357−363 [14] 李昶. Al-Cu体系扩散过程的分子动力学研究[D]. 广西大学, 2014 (in Chinese) Li C. Molecular dynamics study of diffusion process in Al Cu system[D]. Guangxi University, 2014 [15] Foiles S M, Medlin D L. Structure and climb of 13 111 twin dislocations in aluminum [J]. Materials Science and Engineering: A, 2001: 102−106 [16] Hasnaoui A, Swygenhoven H V, Derlet P M. Non-equilibrium grain boundaries and their effect on thermal and mechanical behaviour: a molecular dynamics computer simulation[J]. Acta Mater,2002,50(11):3927−3939 [17] Ovid' Ko I A, Reizis A B. Grain-boundary dislocation climb and diffusion in nanocrystalline solids[J]. Physics of the Solid State,2001,43(1):35−38 doi: 10.1134/1.1340182 [18] 关庆丰, 顾倩倩, 李艳, 等. 强流脉冲电子束作用下金属纯Cu的微观结构状态——变形结构[J]. 物理学报,2011,60(08):508−514 (in Chinese) Guan Q F, Gu Q Q, Li Y, et al. The microstructure state of pure Cu metal under the action of intense pulsed electron beam - deformation structure[J]. Journal of Physics,2011,60(08):508−514 -

首页

首页 登录

登录 注册

注册

下载:

下载: