-

光学薄膜是激光系统中最容易被损坏的环节,随着高能量激光器的不断发展,对其抗激光损伤性能提出了更高的要求[1]。激光损伤机理研究和损伤阈值计算是薄膜激光损伤研究的两大方面。增强薄膜的抗激光损伤能力是提升其损伤阈值的重要前提,其关键在于对其损坏的过程和机理进行深入研究。激光与物质作用形式也是造成薄膜损伤变化的因素之一,而损伤形貌是激光与物质相互作用机理的直接体现,其表面形态的变化蕴含了丰富的信息,因此,对薄膜的损伤形貌进行观察分析,可以为损伤机理和抗损伤能力的研究提供依据[2]。

国内外有关激光损伤特性的探讨也有一定的研究基础,董家宁[3]基于高反膜说明激光诱导薄膜损伤是一个复杂的破坏过程,薄膜的制备带来的影响,包括材料的制备、制备工艺、薄膜的厚度、薄膜的吸收以及强磁场的影响[4,6];激光波长、脉冲宽度宽和光斑尺寸等是影响激光器输出性能的重要因素[5-6]。激光损伤测试的测量方法[7]主要有1-on-1、s-on-1、n-on-1、r-on-1这四种。其中Thomas W Walker[8-10]通过实验制备不同厚度的单层氟化物和氧化物,对雪崩电离、多光子电离击穿以及缺陷诱导损伤机制[11-13]进行了研究,从而在脉宽、波长和损伤形貌方面与实验得到的损伤形貌进行论证,较好的解释了实验中出现的薄膜损伤形貌,说明了其与损伤特性的关系;L.Lamaignère1等[14]粗略做了激光入射角度对样品损伤形貌的影响,得出入射角增大时,损伤环的变形更加明显;李天奕等[15]引入空间倾角作为影响熔覆层形貌的工艺参数。

本文研究激光入射角度对薄膜损伤特性的影响,涉及到损伤的热效应,忽略了场损伤和缺陷诱导损伤的影响,是为了更好地研究激光参数中单一变量与薄膜损伤特性的关系。激光诱导薄膜材料损伤的研究一直是激光与物质作用这一科学领域备受关注的话题,传统上,研究主要集中在激光正入射的条件下,探讨激光诱导薄膜损伤的情况,然而在实际应用中,激光以斜入射方式作用于物质表面的情形并不罕见,在工业生产和日常生活中,激光照射在材料表面的情况非常普遍,尤其是当需要精确控制加工精度或实现特定表面处理时,斜入射激光技术常常被采用,这种斜入射的情形对薄膜材料的损伤特性可能会产生全新的影响。因此,深入研究不同激光入射角度条件下薄膜损伤特性的变化规律,不仅能够为薄膜的设计和制备提供理论指导,更有助于提高其在实际应用中的抗激光辐照性能。本文拟在已有的激光正入射与薄膜作用的基础上,进一步研究了激光以不同入射角度作用于薄膜材料时,薄膜材料损伤形貌的变化。采用仿真模拟和实验结合的研究方法,系统地研究不同入射角度条件下的激光诱导薄膜损伤特性的变化情况。通过对温度场的仿真分析,可以模拟不同入射角度下温度场的变化,导致激光光斑形状变化而引起的对薄膜损伤特性带来的影响;通过实验,可以探究不同入射角度下薄膜受激光照射后损伤斑形貌和损伤深度的变化情况,也可以探寻不同入射角度与薄膜的激光损伤阈值之间的关系。研究激光入射角度与薄膜材料之间作用,对薄膜损伤特性的研究起到了补充作用。

-

激光参数包括脉宽、重复频率、单脉冲能量、激光光斑、入射角度、占空比等,这些数值通过查阅文献和网上检索可以得到;样品材料包括光吸收系数、反射系数。材料参数由文献[16-17]得到,如表1所示。其中单脉冲能量有40 mJ、60 mJ、80 mJ和100 mJ;角度有0°、30°、45°、60°和80°;具体参数定义如表2所示。

设定基底尺寸半径为20 mm,厚度为2 mm,通过对几何的进一步优化,能够得到更接近于真实状态下的几何建模。基底上方覆盖一层厚度为275 nm的薄膜,正入射时激光光斑直径为0.8 mm。由于在本模型中的薄膜层厚度与辐射长度的相差实在太大,为了尽量保证划分网格的正确性以及划分网格时的精确度,又由于薄膜面为柱形,激光光束的辐照面为圆形,所以在XY平面模型下采用到的都是梯形的网格来划分,靠近激光辐照面中心的点处的网格最是密集,在远离辐射中心点的点位置则逐渐的疏松,重点探讨激光与薄膜接触区域的辐照情况。

-

在激光斜入射条件下,热源的能量分布会发生形变,为了满足研究热源的能量分配特征,采用一种具有高斯分布特征的不均匀的表面热源模型,热流密度公式为[18]:

式中:P表示激光功率;ω(t)是一个与脉冲作用时间有关的函数;R(T)表示材料随温度变化的反射率;r是从基底上任一点至光斑中心点的距离;

$ r_{{\rm{b}}} $ 为激光有效光斑的半径;f为激光的重复频率;tr为激光的脉冲宽度[19]。在仿真软件中利用“固体传热”和“吸收介质中的辐射束”物理场对薄膜受激光辐照时的温度场进行仿真。入射激光是具有高斯光束特征的高斯分布光,利用聚焦系统将入射激光准确聚焦到薄膜样品表面。先定义一个高斯光束函数,名称为an1(t),沉积光束功率与薄膜反射系数、峰值功率以及高斯光束函数存在一定的关系:Peak*an1(t)*(1-R_f);束流方向:ex=1*tanα,ey=0,ez=−1,角度α改变,会引起束流方向角度改变,即激光入射角度发生改变,完成激光热源的定义。

-

使用脉冲激光对介质薄膜进行辐照时,薄膜材料所吸收的激光能量将会转化为热量并向周围传递。当薄膜材料吸收了足够的激光能量后,其内部的温度会迅速上升,热量累积到一定程度后,材料会开始发生改变,由固态转变为熔融态,特别是在表面区域,由于受到激光能量的直接作用和热量传递,材料表面可能会呈现出一种明显的熔化现象。这种现象可称为激光诱导熔融效应,为了描述这一过程,需要建立傅里叶热传导方程[20]:

其中:

$\rho $ 为材料的密度;C 为材料的比热容;$K$ 为材料的导热系数;$T$ 为表示某一时刻的温度;$t$ 为脉宽;$ Q $ 为热源项,表征激光作用于薄膜材料时,其内部的激光强度。$ Q $ 的表示形式如下:式中:

$I$ 为激光脉冲的峰值功率密度;$R$ 为材料的反射率;$\partial $ 为材料的吸收系数;${r_0}$ 为激光光束半径;$\theta $ 为入射激光与薄膜表面法线间的夹角;$g\left( t \right)$ 为激光脉冲时域函数;可表示为:式中:

$ \tau $ 为激光脉宽;$ T $ 为激光脉冲周期。 -

在数值模拟过程中,将初始运行温度设置为与外界环境温度一致,以保证模拟结果的准确性。在激光辐照薄膜材料的时候,由于激光的热效应,使得薄膜和基底之间形成了一种强烈的对流传热现象,这种热传递方式是由于激光能量与薄膜接触后产生的热量迅速传递至基底中。随着激光继续作用于薄膜,薄膜表面的热流开始转变为主要以热传导为主的热传递过程。此外,薄膜还会向外界环境释放出部分热量,这就产生了一种辐射传热效应。这种辐射热可以通过传导或者空气对流等途径传递给周围的其他物体,从而实现热量的进一步扩散。而且由于材料与外界发生的辐射传热是随时间而变化的,因此,边界条件可以分为两种类型[21]:

(1)热通量边界条件:也就是在激光辐照范围内,即正处于激光辐照区域的热通量边界条件[22]:

式中:

$q\left( {x,y,{\textit{z}},t} \right)$ 为单位面积上的热流函数。(2)热交换边界条件:也就是我们所说的对流传热和辐射换热,通俗地说就是被激光辐照到的区域和没有被激光辐照的其他地方会进行能量的交换,特别是在实际应用中,对流传热和辐射传热经常同时发生。在激光加工或激光加热过程中,被激光直接照射的区域会吸收激光能量,导致局部温度升高。与此同时,周围未受到直接激光照射的区域则可能通过对流传热和辐射传热从被照射区域获取热量,形成复杂的热场分布。因此,研究激光辐照条件下的对流传热和辐射传热相互作用对于理解薄膜材料的热响应至关重要,可以使用相应的方程来描述其边界条件[23]:

式中:

$ h\mathrm{_c} $ 为对流传热系数,以10 W·m−2·K−1表示;T 为薄膜材料的表面温度;${T_0}$ 为起始温度(环境温度);$\sigma $ 是一个常数,大约是5.67×10−4 W·cm−2·K−4;$\varepsilon $ 为材料辐射率。在激光与薄膜作用过程中,被激光辐照的薄膜区域主要是对激光的能量进行吸收,对于已经被激光辐照的区域,由于其结构较为复杂,在进行对流和辐射传热的影响下,由于其内部复杂的温度场分布,所以,可以使用第一种类边界条件;而尚未受激光辐照的区域,由于其结构较为简单,内部温度分布也较为均匀,所以,我们可以采用第二种类型的边界条件;考虑到激光辐照后的区域与外界环境的对流和辐射换热情况,由于激光能量在薄膜材料中的传输速度比周围环境中的传输速度快得多,其内部结构较为简单,因此,同样也可以选择第二种热交换边界条件来模拟被激光辐照区域中的温度分布[21]。

-

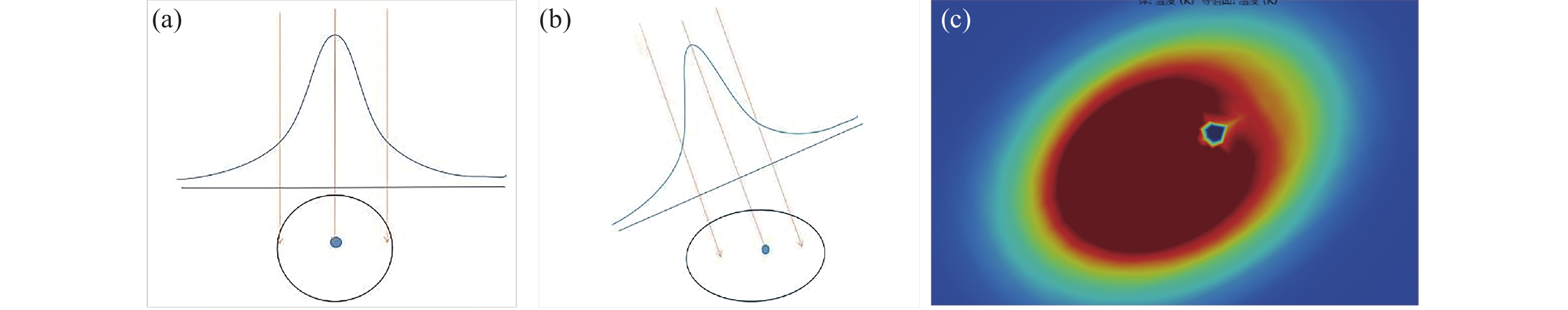

当激光斜入射时,高斯光束的最高能量会偏离中心点,此时高斯光束变成了偏心高斯光束,高斯分布光的光强分配方式已经不符合高斯函数而呈非对称分布,导致薄膜表面损伤形貌由圆形变成椭圆。从理论出发的示意图如图1(a)和(b)所示,仿真验证如图1(c)所示。

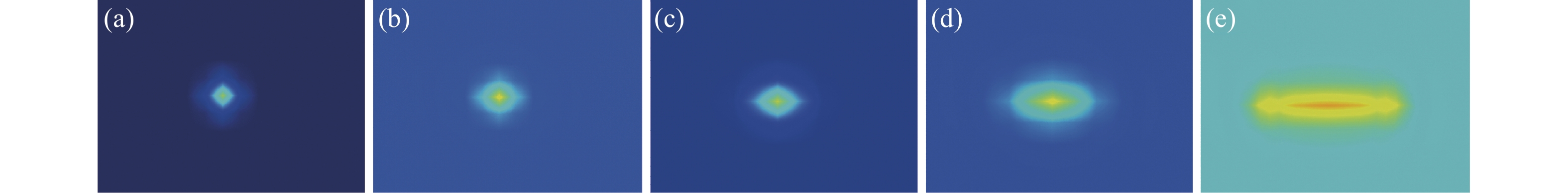

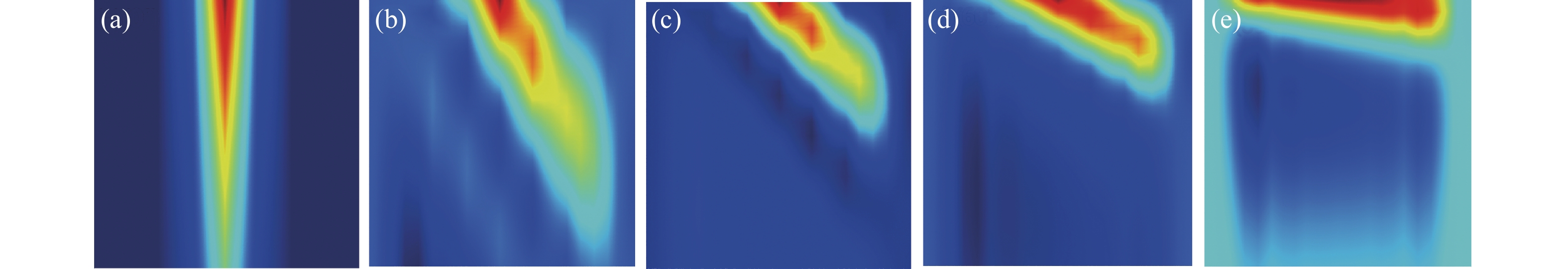

激光光束为高斯分布光,其特点是具有高斯光束特征,目前实验室使用的是1064 nm脉冲激光器,其光束直径为0.8 mm,通过仿真模拟,得到了激光光束的入射角度分别以0°、30°、45°、60°、80°与薄膜相互作用时,薄膜表面光斑和内部的光场分布图,分别如图2和图3所示。从图2可以看出,当激光输出能量维持为100 mJ时,激光以较大入射角度辐照至薄膜材料表面,其表面的损伤光斑的尺寸会变大,随着激光入射角度的增大,薄膜表面的光斑形状逐渐由正圆变成椭圆,除此之外,光斑的横向尺寸(x方向)变化迅速,而纵向尺寸(y方向)则缓慢地变化,因此可以推断出,随着激光入射角度的增大,薄膜材料表面的光斑面积也随之增大。由此可以得到,当具有相同能量的激光束辐照到薄膜材料表面时,随着激光入射角度变大,激光辐照至薄膜表面的光斑面积增大,同时薄膜表面损伤区域接收到的激光功率密度会变小。由图3可得,随着入射角度变大,激光在薄膜内部的穿透深度越浅,即入射角度越大,薄膜的损伤深度越小,可以得出,激光入射角度越大,薄膜越不容易发生损伤。

-

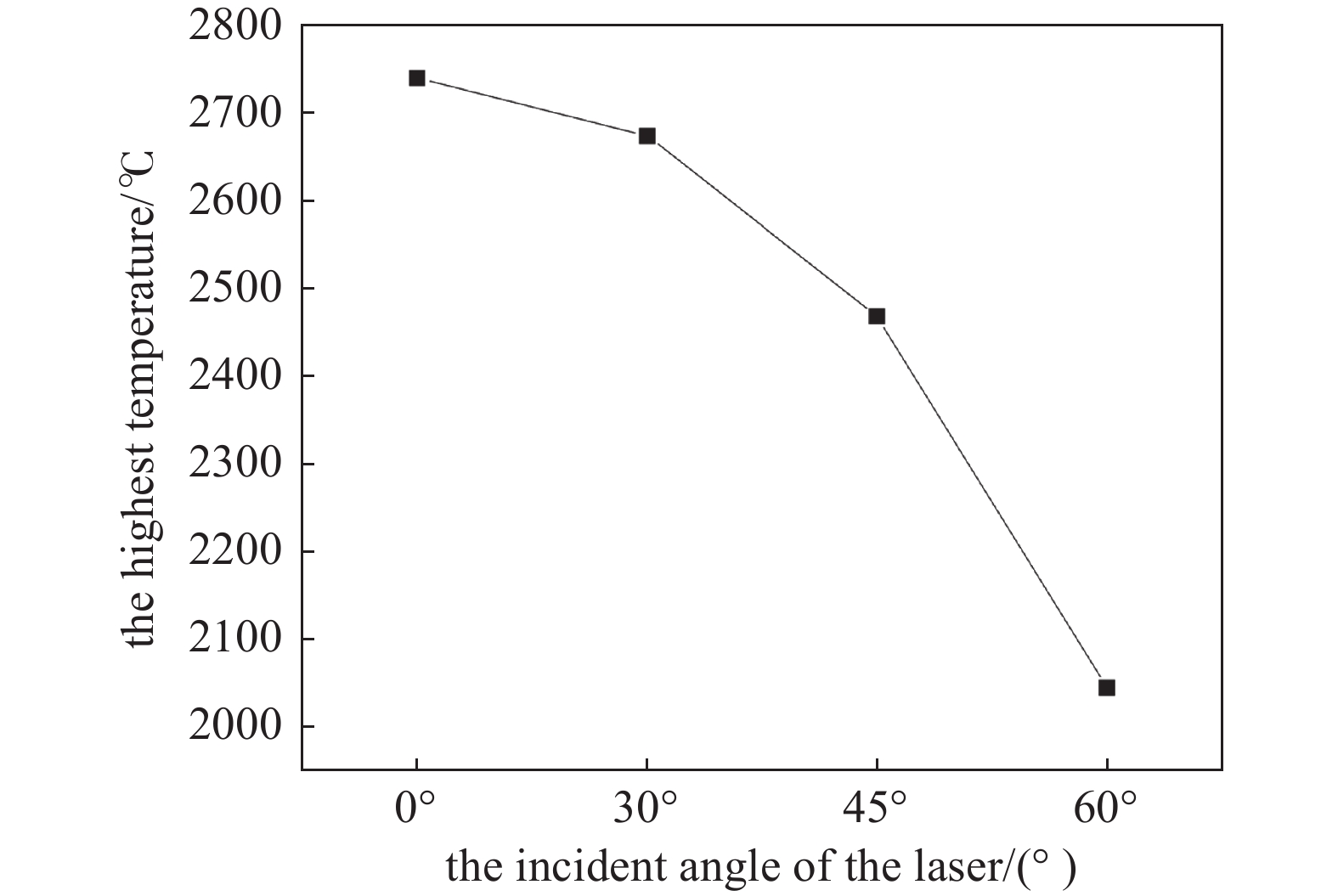

脉冲能量为10 mJ的激光束分别为以入射角度为0°、30°、45°、60°与薄膜相互作用时,薄膜表面损伤斑中心点的最高温度随着激光入射角度变化的情况如图4所示。

从图4可知,较小的激光入射角度会导致较高的中心温度,且容易造成薄膜损伤。随着激光入射角度增大,薄膜表面的损伤光斑最大横向尺寸会逐渐增大,而纵向尺寸与横向尺寸的变化速度比起来几乎没有变化,所以,激光光斑面积随着入射角度的增大而变大,因而光斑单位面积内接收的激光功率密度减少,这使得薄膜表面辐照区域中心的最高温度逐渐降低[24]。导致的现象就是:同样的激光功率分布在更大的损伤区域上,导致损伤区域中每个点所接收的能量减少。且入射角度越大,薄膜表面的反射和折射会使得薄膜的反射系数增加,进而使得薄膜表面激光辐照区域中心点的峰值温度变低,所以激光入射角度越大,薄膜越不容易发生损伤。

-

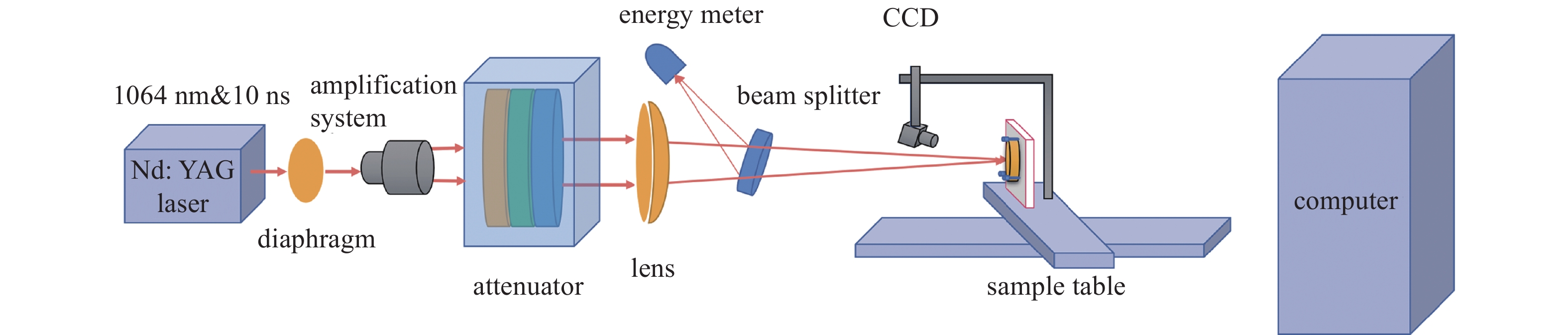

采用输出波长为1064 nm,脉冲宽度为10 ns的Nd:YAG激光器来进行实验,最大输出脉冲的能量可以达到200 mJ,工作频率10 Hz,激光正入射时的光斑直径大小为0.8 mm,激光器参数见表3。实验采用的能量衰减系统是根据计算机预设的算法,通过调节衰减器等部件来实现对激光能量的间接调控。在激光器工作时,能量计可以对出射激光光束的脉冲能量进行实时监控,当激光辐照到样品表面时,CCD相机将实时获取被激光辐照后的样品表面损伤形貌[6],三维平移台可以实现激光斜入射至样品表面。激光器参数如表3所示,测试装置原理示意图如图5所示。

实验室采用自主研制的激光损伤检测装置,在正式进行检测之前,必须先对激光器进行预热,并运行损伤阈值测试系统,对激光系统的工作状态进行测试,以确保仪器保持良好运行。检测激光器系统的运行情况,在实际测量时,将所选用的薄膜样品形状设置为圆形,样品基底直径设置为20 mm,测试初始参数中最大能量值为100 mJ,将激光损伤测试装置内的样品架空置,为了获取实际最大能量平均值,需要进行两到三次能量校准[6],随后采用1-on-1测量方法进行对薄膜进行损伤测试,获得激光入射角度分别为30°、45°、60°,激光能量分别为40 mJ、60 mJ、80 mJ、100 mJ情况下,薄膜表面的损伤情况。

用光学显微镜观察所得到的所有损伤点的损伤情况,即可得到最终的样品表面损伤形貌图,并与仿真结果结合分析,探究入射角度与损伤形貌之间存在的规律。

-

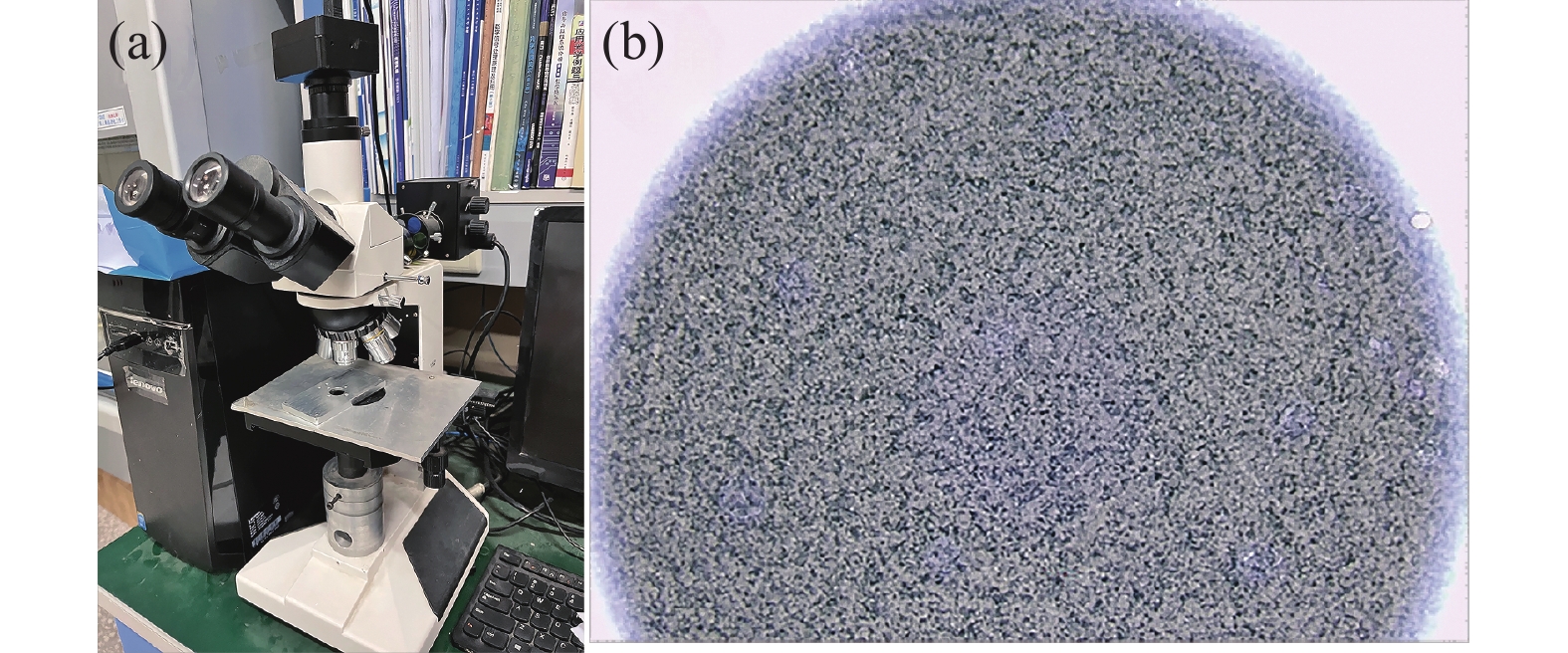

实验中激光入射角度分别以为30°、45°、60°作用于薄膜材料表面,基于光学显微镜测试如图6(a)所示,激光作用于元件表面的损伤点如图6(b)所示。当固定激光的入射角度为60°时,改变辐照至薄膜

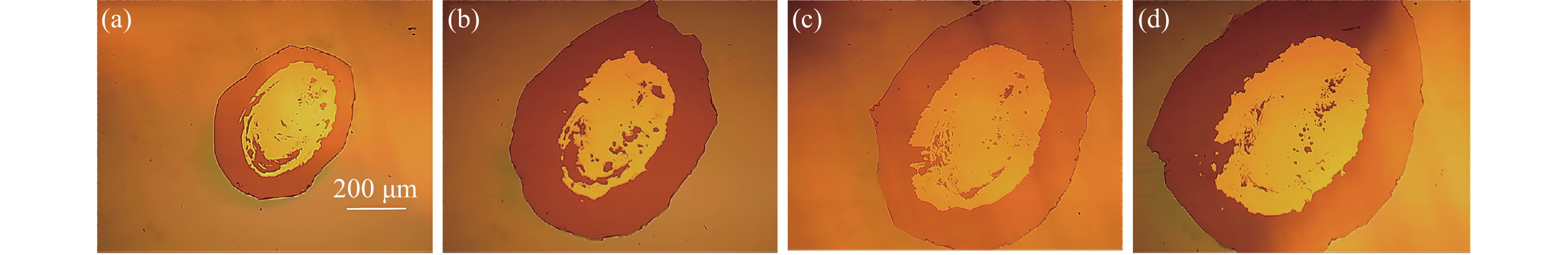

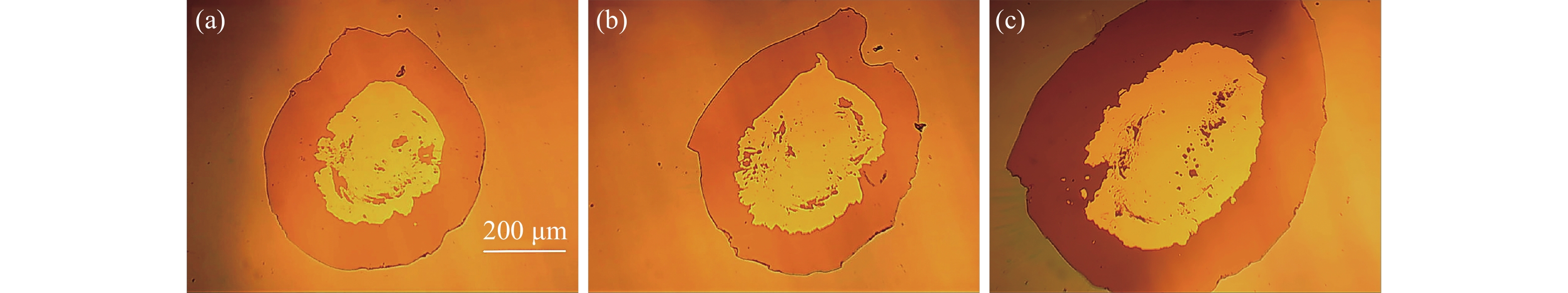

材料表面的激光能量值,此时,纳秒激光诱导薄膜损伤情况如图7所示。当固定辐照至薄膜材料表面的激光能量值为100 mJ时,改变激光的入射角度分别以30°、45°、60°作用于薄膜表面,此时,纳秒激光诱导薄膜损伤形貌如图8所示。

由图7可知,在同一激光入射角度条件下,呈这样的现象:随着激光能量的增加,纳秒激光更容易诱导薄膜表面发生损伤,且损伤斑的整体尺寸逐渐变大。由图8可知,当激光输出能量为100 mJ时,呈现这样的现象:激光诱导薄膜表面损伤的横向和纵向尺寸会随着激光入射角度变大而逐渐增大,因此,激光诱导薄膜损伤的损伤斑的面积变大,导致了在薄膜表面损伤处接收到的激光功率密度下降,从而减轻了薄膜的损伤程度。

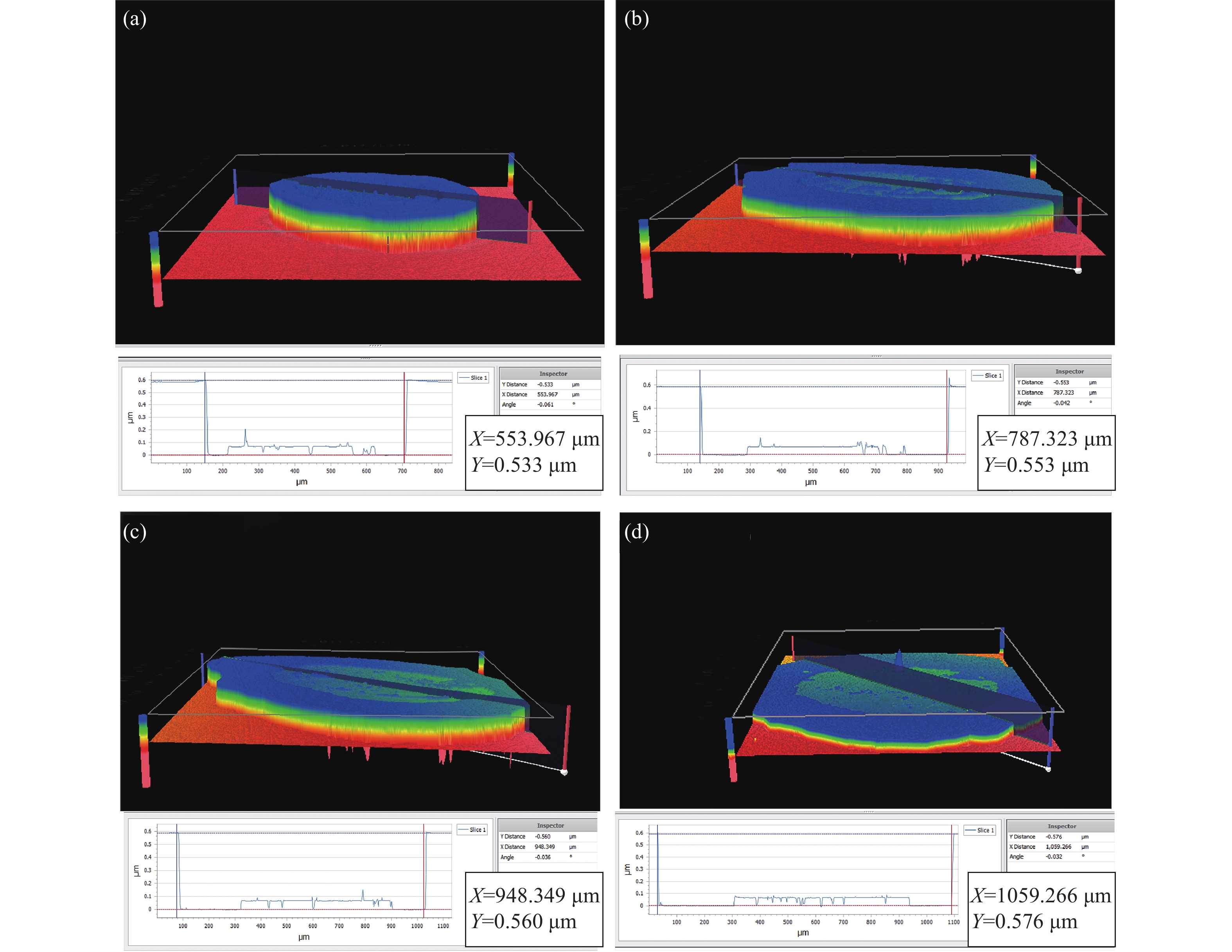

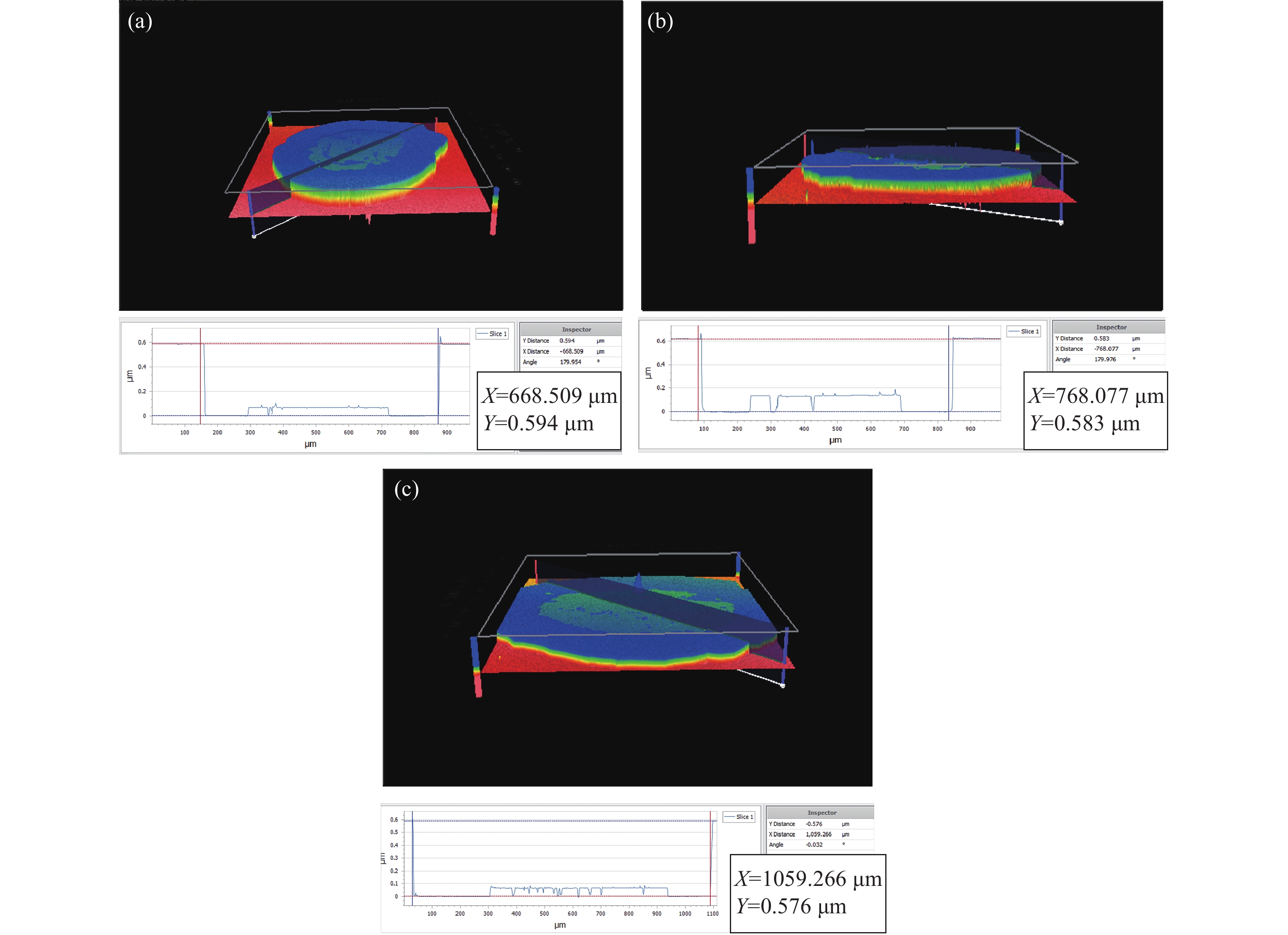

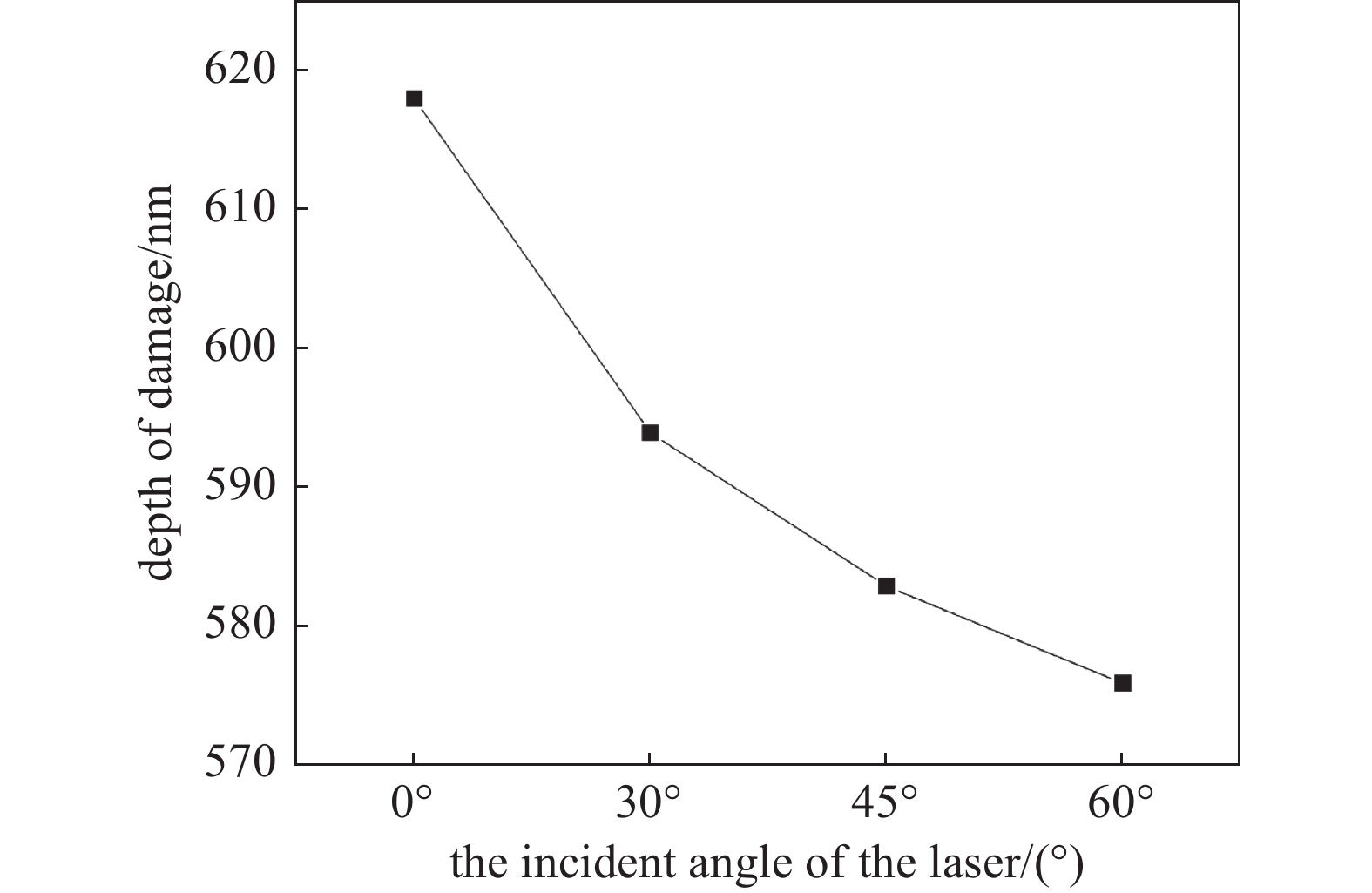

基于Zygo白光干涉仪测得的薄膜损伤形貌如图所示。由图9可知,保持激光入射角度恒定不变的情况下,呈现这样的现象:纳秒激光器发射出不同能量的激光束与薄膜相互作用时,导致薄膜纵向损伤深度随着激光能量的增加而加深,即激光能量越大,薄膜的损伤深度越深。这是因为,激光能量越大,薄膜材料中的电子将受到更强的束缚,从而增加了薄膜中的电子对激光能量吸收的效应,这意味着更多的光能被吸收并转化为热能,进而加剧了薄膜的损伤程度。由图10可知,保持激光器输出的激光能量为100 mJ不变时,呈现这样的现象:激光诱导薄膜损伤的纵向深度随着激光入射角度变大而变浅,这意味着,随着激光的入射角度变大,激光诱导薄膜损伤程度会减轻,与此同时,激光入射角度越大,薄膜表面的损伤范围扩大,即纳秒激光诱导薄膜损伤的损伤斑面积随着入射角度变大而增大,同样的激光功率分布在更大的区域上,导致薄膜表面损伤区域接收到的激光功率密度降低,所以入射角度越大,薄膜越不容易发生损伤。实验测得的数据和仿真分析得到的数据大体一致,即激光入射角度越大,薄膜的损伤斑最大尺寸越大,薄膜的损伤最大深度越浅,薄膜越不容易发生损伤。

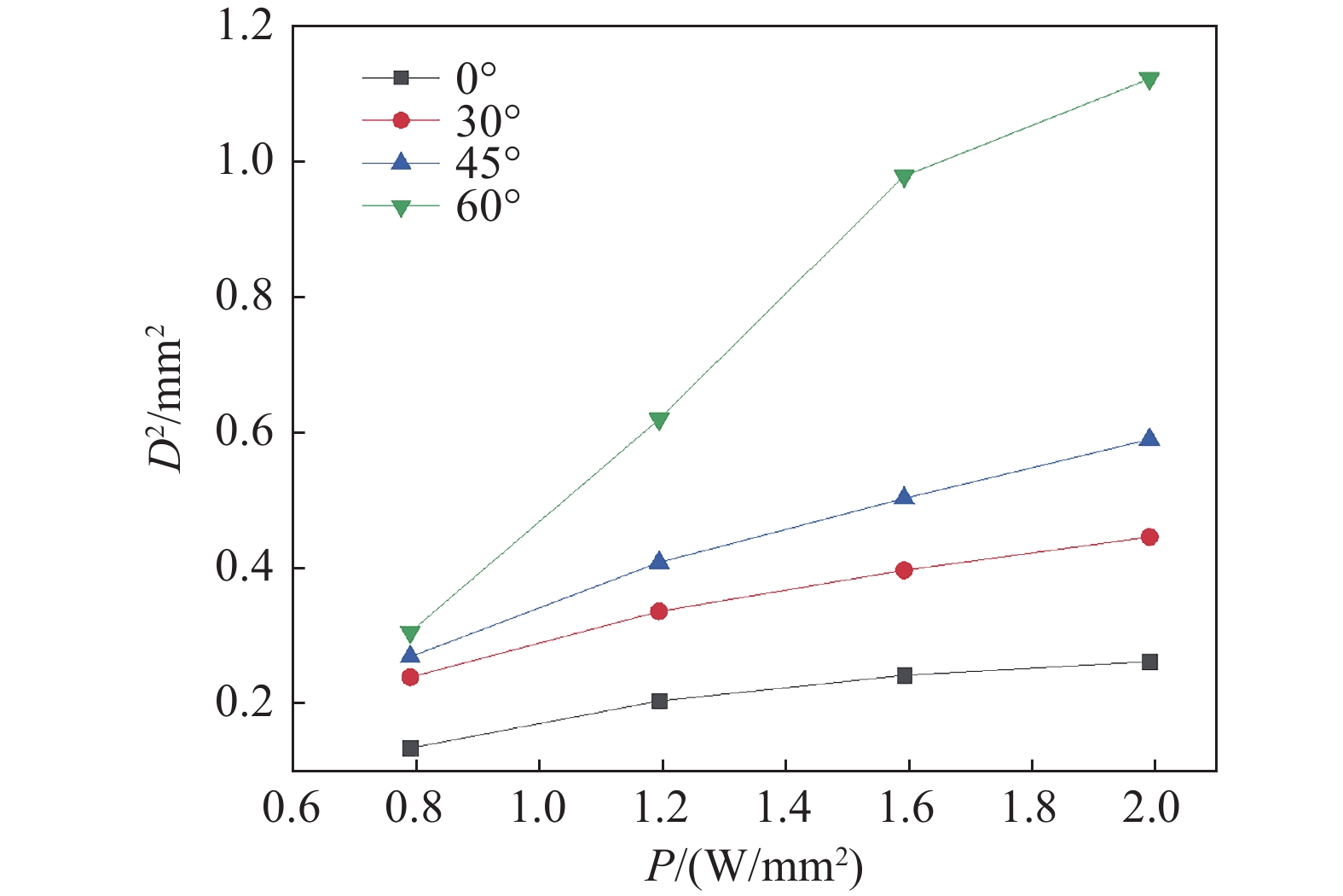

通过光学显微镜进行测试,得到一个关于薄膜损伤斑最大尺寸与激光功率之间的特定关系,如图11所示。固定激光功率不变的条件下,激光束以越来越大的入射角度与薄膜作用时,激光诱导薄膜的损伤斑最大尺寸逐渐增大,此外,随着激光功率的增大,激光诱导薄膜的损伤斑最大尺寸增加速度也会进一步加快。固定激光入射角度不变,激光诱导薄膜的损伤斑最大尺寸会随着激光功率的增加而增大,值得注意的是,激光入射角度越大,那么激光诱导薄膜的损伤斑最大尺寸的增加速度也会相应加快。从图12可知,固定激光能量为100 mJ,随着激光入射角度变大,薄膜表面损伤面积增大,单位面积的激光功率密度减小,且损伤斑中心的最高温度减小,激光在薄膜内部的穿透深度变浅,得到激光入射角度越大,薄膜越不容易发生损伤的结论。

入射激光功率密度以及薄膜的激光损伤阈值与薄膜表面的损伤斑最大尺寸D之间存在一定关系,符合公式[25-26]:

式中,D为薄膜表面损伤斑的最大尺寸;

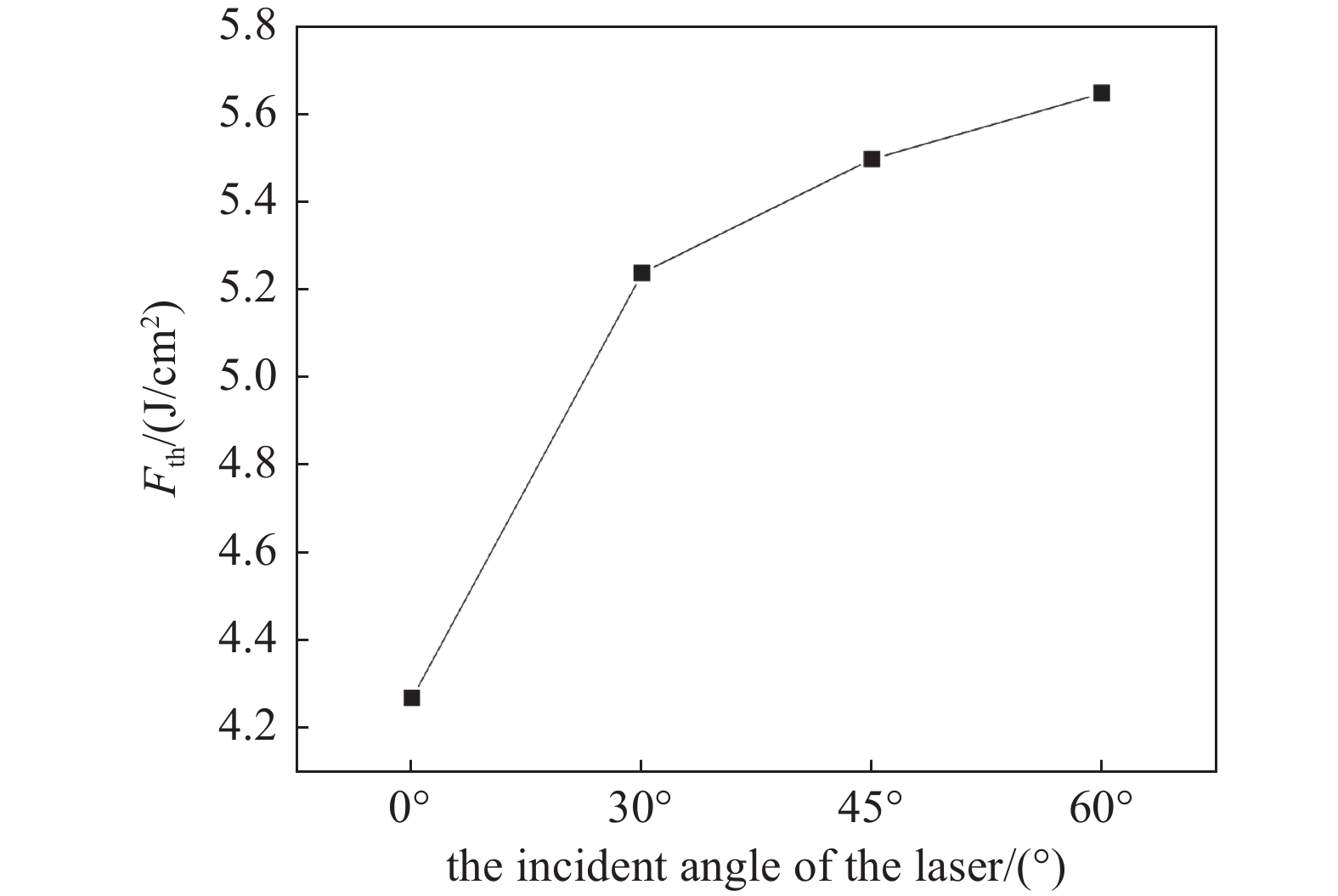

${\omega _0}$ 为焦斑半径;P为激光平均功率密度;$ {F}{_{{\mathrm{th}}}} $ 为薄膜的激光损伤阈值。通过理论计算和线性拟合可获得激光入射角度与薄膜的激光损伤阈值之间的关系曲线图,如图13所示。由图13可知,当激光入射角度变大,薄膜的激光损伤阈值会随之增加。要使纳秒激光诱导薄膜的损伤阈值最小,此时激光入射角度应为0°,对应的二氧化铪薄膜损伤阈值为4.27 J/cm2,若要使纳秒激光诱导薄膜的损伤阈值最大,此时激光入射角度应为60°,对应的二氧化铪薄膜损伤阈值为5.65 J/cm2。出现这种现象的原因可以解释为:在激光与薄膜材料相互作用的过程中,当激光以较大入射角度与薄膜相互作用时,激光辐照在薄膜表面的光斑最大尺寸也会变大,这种变化导致了薄膜表面的损伤光斑面积变大,进而使得激光诱导薄膜发生损伤的最大深度变浅,在这一过程中可知,在相同激光功率辐照的条件下,由于光斑面积增大,薄膜表面损伤区域接收到的激光能量密度下降,这意味着在薄膜表面产生的热量积累也会减少,即辐照在薄膜表面产生的温升变小。因此,可以推断,在输出激光功率保持不变的前提件下,薄膜的激光损伤阈值随着激光入射角度的增大而变大,意味着激光入射角度越大,薄膜越不容易发生损伤,即薄膜抗激光损伤能力增强。

-

本文采用理论仿真模拟和实验相结合的方法,对激光不同入射角度下的薄膜材料损伤特性进行了研究。理论仿真方面,在相同激光功率条件下,随着激光入射角度变大,薄膜表面光斑形状由正圆逐渐变为椭圆;激光能量为20 mJ时,激光正入射下的光斑中心最高温度达到了4883℃,超过了二氧化铪的熔点,材料会发生热熔融,所以选取激光能量为10 mJ,对应入射角度为0°、30°、45°、60°的光斑中心点最高温度值分别是2740℃、2673℃、2486℃、2046℃,由此可知损伤斑中心最高温度值随着激光入射角度的变大而减小,降低了薄膜损伤的可能性。实验研究方面,在激光能量为100 mJ的条件下,随着入射角度变大,二氧化铪的损伤斑最大尺寸从668.51 μm增大到了1059.27 μm,且激光功率越大,随着激光入射角度变大,损伤斑最大尺寸增加得越快,导致了激光诱导薄膜损伤的面积变大,从而致使在薄膜表面损伤区域接收到的激光功率密度下降,因此,当激光以不同入射角度辐照至薄膜表面时,薄膜的激光损伤阈值随着激光入射角度的变大而增大。具体来说,使得二氧化铪薄膜的激光损伤阈值最小的激光入射角度为0°,对应的值为4.27 J/cm2,而使得二氧化铪薄膜的激光损伤阈值最大的激光入射角度为60°,对应的值为5.65 J/cm2,这表明薄膜的抗激光损伤能力随着激光入射角度的变大而增强,即激光入射角度越大,薄膜的激光损伤阈值越大,其抗激光损伤能力越强。本文从本征损伤出发研究了,在固定激光能量不变的条件下,激光以不同入射角度与薄膜作用时,薄膜表面损伤形貌、损伤深度以及激光损伤阈值随激光入射角度的变化情况,对于不同入射角度下缺陷诱导薄膜材料损伤的特性研究将在后续给予关注。

1064 nm激光入射角度对HfO2薄膜材料损伤特性的影响研究

The Effect of 1064 nm Laser Incidence Angle on The Damage Properties of HfO2 Thin Film Materials

-

摘要: 脉冲激光参数及其与物质作用方式,对薄膜材料的损伤过程与损伤识别至关重要。以单层HfO2薄膜为对象,研究了改变波长为1064 nm、脉宽为10 ns的脉冲激光入射角度对薄膜材料损伤特性的影响。利用COMSOL对激光以不同入射角度作用于薄膜时的温度场变化,以及薄膜表面光斑形状的变化进行了仿真。以1-on-1测量方式,选择入射角度分别为0°、30°、45°、60°对样品进行测试,获得了各入射角度下的薄膜损伤形貌,用光学显微镜和白光干涉仪对其进行表征,对实验观察结果与仿真结果进行了分析对比后可知:相同激光功率条件下,随着激光入射角度变大,在薄膜表面的光斑图像逐渐变成椭圆光斑,光斑中心最高温度降低,损伤斑的横向和纵向尺寸均变大,横向尺寸变化尤其迅速,薄膜损伤面积变大,损伤最大深度变浅,激光损伤阈值增大,抗激光损伤能力变强。Abstract: Pulsed laser parameters and mode of action with the matter are crucial to the damage process and damage identification of thin film materials. The effect of changing the incidence angle of a pulsed laser with a wavelength of 1064 nm and a pulse width of 10 ns on the damage morphology of single-layer HfO2 film was studied. The COMSOL was used to simulate the changes in the temperature field and the spot shape of the film surface when the laser interacted with the film at different incidence angles. The 1-on-1 measurement method was selected, and the incidence angles of 0°, 30°, 45° and 60° were selected to test the sample film, and the damage morphology of the film at various incident angles was obtained, which was characterized by an optical microscope. After analyzing and comparing the experimental observation results with the simulation results, it can be seen that under the same laser power condition, with the increase of the laser incident angle, the light spot image on the surface of the film gradually becomes elliptical spot, the maximum temperature of the spot center decreases, and the longitudinal and transverse sizes of the damage spot become larger, the transverse dimensions change especially rapidly, the damage area of the film becomes larger, the maximum depth of the damage becomes shallow, the laser damage threshold increases, and the anti-laser damage becomes stronger.

-

Key words:

- Thin films /

- Pulse laser /

- COMSOL Multiphysics simulation /

- Damage characteristics /

- Incidence angle .

-

-

图 1 出现损伤点偏离中心的原因及现象示意图。(a)激光正入射示意图,(b)激光斜入射示意图,(c)激光斜入射仿真图

Figure 1. Schematic diagram of the phenomenon and causes of the deviation of the damage point from the center. (a) The schematic diagram of laser normal incidence, (b) the schematic diagram of laser oblique incidence, (c) the simulation diagram of laser oblique incidence

图 2 激光辐照到HfO2薄膜表面的光斑分布随着激光入射角度的变化图。(a)激光入射角度为0°时薄膜表面的光斑分布,(b)激光入射角度为30°时薄膜表面的光斑分布,(c)激光入射角度为45°时薄膜表面的光斑分布,(d)激光入射角度为60°时薄膜表面的光斑分布,(e)激光入射角度为80°时薄膜表面的光斑分布

Figure 2. Plot of the distribution of laser spot on the surface of HfO2 thin film varies with the change of the incident angle of the laser. (a) The distribution of laser spot on the surface of the film when the incident angle of the laser is 0°, (b) the distribution of laser spot on the surface of the film when the incident angle of the laser is 30°, (c) the distribution of laser spot on the surface of the film when the incident angle of the laser is 45°, (d) the distribution of laser spot on the surface of the film when the incident angle of the laser is 60°, (e) the distribution of light spots on the surface of the film when the incident angle of the laser is 80°

图 3 HfO2薄膜内部光场分布随着激光入射角度的变化图。(a) 激光入射角度为0°时薄膜内部的光场分布,(b) 激光入射角度为30°时薄膜内部的光场分布,(c) 激光入射角度为45°时薄膜内部的光场分布,(d) 激光入射角度为60°时薄膜内部的光场分布,(e) 激光入射角度为80°时薄膜内部的光场分布

Figure 3. Plot of the light field distribution inside the HfO2 film along with the change of the incident angle of the laser. (a) The distribution of light field inside the film when the incident angle of the laser is 0°, (b) the distribution of light field inside the film when the incident angle of the laser is 30°, (c) the distribution of light field inside the film when the incident angle of the laser is 45°, (d) the distribution of light field inside the film when the incident angle of the laser is 60°, (e) the distribution of light field inside the film when the incident angle of the laser is 80°

图 7 入射角度为60°的激光束与薄膜作用时的表面损伤形貌随激光能量的变化图。(a) 激光能量为40 mJ时薄膜表面的损伤形貌, (b) 激光能量为60 mJ时薄膜表面的损伤形貌,(c) 激光能量为80 mJ时薄膜表面的损伤形貌,(d) 激光能量为100 mJ时薄膜表面的损伤形貌

Figure 7. Plot of the surface damage morphology of the film under the action of a laser beam at an incident angle of 60° as a function of laser energy variation. (a) The damage morphology on the surface of the film when the laser energy is 40 mJ, (b) the damage morphology on the surface of the film when the laser energy is 60 mJ, (c) the damage morphology on the surface of the film when the laser energy is 80 mJ, (d) the damage morphology on the surface of the film when the laser energy is 100 mJ

图 8 能量为100 mJ的激光束与薄膜作用时的表面损伤形貌随激光入射角度的变化图。(a) 激光入射角度为30°时薄膜表面的损伤形貌,(b) 激光入射角度为45°时薄膜表面的损伤形貌,(c) 激光入射角度为60°时薄膜表面的损伤形貌

Figure 8. Plot of the surface damage morphology of the film with the change of the incident angle of the laser when the laser beam with energy of 100 mJ interacts with the film. (a) The surface damage morphology of the film at the incident angle of the laser is 30°, (b) the surface damage morphology of the film at the incident angle of the laser is 45°, (c) the surface damage morphology of the film at the incident angle of the laser is 60°

图 9 激光入射角度为60°时激光诱导薄膜纵向损伤深度随激光能量的变化图。(a) 激光能量为40 mJ时薄膜的损伤深度,(b) 激光能量为60 mJ时薄膜的损伤深度,(c) 激光能量为80 mJ时薄膜的损伤深度,(d) 激光能量为100 mJ时薄膜的损伤深度

Figure 9. Plot of the longitudinal damage depth of laser-induced thin film as a function of laser energy at an incident angle of 60°. (a) The damage depth of the film at the energy of the laser is 40 mJ, (b) the damage depth of the film at the energy of the laser is 60 mJ, (c) the damage depth of the film at the energy of the laser is 80 mJ, (d) the damage depth of the film at the energy of the laser is 100 mJ

图 10 激光能量为100 mJ条件下诱导薄膜纵向损伤深度随激光入射角度的变化图。(a) 激光入射角度为30°时薄膜的损伤深度,(b) 激光入射角度为45°时薄膜的损伤深度,(c) 激光入射角度为60°时薄膜的损伤深度

Figure 10. The variation of longitudinal damage depth induced in thin films with the change of laser incidence angle under the condition of laser energy of 100 mJ. (a) The damage depth of the thin film when the incident angle of the laser is 30°, (b) the damage depth of the thin film when the incident angle of the laser is 45°, (c) the damage depth of the thin film when the incident angle of the laser is 60°

表 1 材料参数

Table 1. Material parameters

Material parameters/units HfO2 absorption coefficient/m−1 3.15×105 density/kg·m−3 4230 specific heat/J·kg·m−3 480 refractive index 1.985 表 2 基本参数

Table 2. Basic parameters

Name Expression Quantitative value Description t0 10/ns 1×10−8 /s pulse width f0 10/Hz 10/Hz repetition rate T0 1/f0 0.1/s period P-laser 100/mJ 0.1/J single pulse energy d0 0.8/mm 8×10−4 /m spot diameter a 3.15×105/m−1 3.15×105/m−1 absorption coefficient R_f 0.114 0.114 reflection coefficient α 45/deg 0.7854/rad angle of incidence Peak P-laser*f0 1/W peak power Bi t0/T0 1×10−8 duty ratio I0 P-laser/pi*(d0/2)^2 3.9789×105 /J·m−2 laser intensity 表 3 激光器参数

Table 3. Laser parameters

laser beam wavelength/nm laser mode pulse width/ns spot diameter/mm maximum energy/mJ laser frequency/Hz 1064 TEM00 10 0.8 200 10 -

[1] 王伟民, 李玉同, 宋怀航. 物理所在强激光和物质相互作用研究中取得进展[J]. 高科技与产业化,2022,28(08):85(in Chinese) Wang Weimin, Li Yutong, Song Huaihang. Advances in the study of interaction between high power laser and matter[J]. High Technology and Industrialization,2022,28(08):85 [2] 杨文锋, 林德惠, 钟勉, 等. 激光单脉冲作用下的漆层凹坑形貌模拟研究[J]. 中国激光,2023,50(4):0402016(in Chinese) doi: 10.3788/CJL220627 Yang Wenfeng, Lin Dehui, Zhong Mian, et al. Simulation study on pit morphology simulation of paint layer under the action of laser single pulse[J]. China Journal of Lasers,2023,50(4):0402016 doi: 10.3788/CJL220627 [3] 董家宁, 范杰, 王海珠, 等. 高反射光学薄膜激光损伤研究进展[J]. 中国光学,2018,11(06):931−948(in Chinese) doi: 10.3788/co.20181106.0931 Dong Jianing, Fan Jie, Wang Haizhu, et al. Research progress on laser damage of highly reflective optical thin films[J]. Chinese optics,2018,11(06):931−948 doi: 10.3788/co.20181106.0931 [4] 安俊寰. 光学薄膜激光损伤特性研究[D]. 西安: 西安电子科技大学, 2010: 33−36(in Chinese) An Junhuan. Study on laser damage characteristics of optical thin film[D]. Xi’an: Xidian University, 2010: 33−36 [5] Arvydas K, Takunori T. Laser-induced damage study of bonded material for a high-brightness laser system[J]. Optics letters,2022,47(12):3060−3070 [6] 邓小红, 苏俊宏. 不同波长对介质薄膜损伤阈值的影响研究[J]. 光学与光电技术,2020,18(04):96−105(in Chinese) Deng Xiaohong, Su Junhong. Study on the effects of different wavelengths on the damage threshold of dielectric films[J]. Optics and optoelectronic technology,2020,18(04):96−105 [7] Institute of Optoelectronic Technology), 2016: 6-7 (张蕾. 1064 nm固体激光薄膜损伤阈值的研究[D]. 北京: 中国科学院研究生院(光电技术研究所), 2016: 6−7(in Chinese) Zhang Lei. Research on damage threshold of 1064 nm solid-state laser thin film[D]. Beijing: Chinese Academy of Sciences [8] Walker T, Guenther A, Nielsen P. Pulsed laser-induced damage to thin-film optical coatings-Part I: Experimental[J]. IEEE Journal of Quantum Electronics,1981,17(10):2041−2052 doi: 10.1109/JQE.1981.1070662 [9] Walker T, Guenther A, Nielsen P. Pulsed laser-induced damage to thin-film optical coatings-Part II: Theory[J]. IEEE Journal of Quantum Electronics,1981,17(10):2053−2065 doi: 10.1109/JQE.1981.1070650 [10] 罗康, 蒲云体, 乔曌, 等. HfO2/SiO2增透膜激光诱导损伤形貌分析[J]. 广州化工,2015,43(04):90−92(in Chinese) doi: 10.3969/j.issn.1001-9677.2015.04.034 Luo Kang, Pu Yunti, Qiao Zhao, et al. Analysis of H-fO2/SiO2 anti-reflection coating laser-induced damage morphology[J]. Guangzhou Chemical Industry,2015,43(04):90−92 doi: 10.3969/j.issn.1001-9677.2015.04.034 [11] 宋宏伟, 黄晨光. 激光辐照诱导的热与力学效应[J]. 力学进展,2016,46(00):435−477(in Chinese) doi: 10.6052/1000-0992-15-025 Song Hongwei, Huang Chenguang. Thermal and mechanical effects induced by laser irradiation[J]. Progression Mechanics,2016,46(00):435−477 doi: 10.6052/1000-0992-15-025 [12] 宗慧雯, 赵江山, 宋兴亮, 等. 氟化钙晶体深紫外激光辐照损伤特性研究进展[J]. 激光与光电子学进展,2019,56(19):190002(in Chinese) doi: 10.3788/LOP56.190002 Song Huiwen, Zhao Jiangshan, Song Xingliang, et al. Research progress on damage characteristics of deep ultraviolet laser irradiation of calcium fluoride crystals[J]. Progress in Laser and Optoelectronics,2019,56(19):190002 doi: 10.3788/LOP56.190002 [13] 杨李茗, 黄进, 刘红婕, 等. 熔石英元件紫外脉冲激光辐照损伤特性研究进展综述[J]. 光学学报,2022,42(17):1714004(in Chinese) doi: 10.3788/AOS202242.1714004 Yang Liming, Huang Jin, Liu Hongjie, et al. Review of research progress on irradiation damage characteristics of ultraviolet pulsed laser of fused quartz elements[J]. Acta Optica Sinica,2022,42(17):1714004 doi: 10.3788/AOS202242.1714004 [14] Lamaignère L, Chambonneau M, Diaz R, et al. Investigation of mechanisms leading to laser damage morphology[C]// Proc of SPIE. 2016, 10014: 13−18 [15] 李天奕, 石拓, 李宽, 等. 变倾角激光熔覆成形层高和层宽模型研究[J]. 中国激光,2023,50(8):0802102(in Chinese) doi: 10.3788/CJL220746 Li Tianyi, Shi Tuo, Li Kuan, et al. Study on layer height and layer width model of variable inclination laser cladding[J]. China Lasers,2023,50(8):0802102 doi: 10.3788/CJL220746 [16] 张文婧. 光学材料表面缺陷对抗激光损伤能力的影响研究[D]. 西安: 西安工业大学, 2023: 41 Zhang Wenjing. Study on the influence of surface defects of optical materials on the ability to resist laser damage[D]. Xi’an: Xi'an Technological University, 2023: 41 [17] 齐文琰. 激光诱导多层薄膜的热致损伤分析与仿真[D]. 西安: 西安工业大学, 2023: 33 Qi Wenyan. Analysis and simulation of laser-induced multilayer film[D]. Xi’an: Xi' an Technological University, 2023: 33 [18] 徐龙, 洪捐, 汪炜. 纳秒激光熔覆硅纳米薄膜的仿真分析及实验研究[J]. 中国激光,2019,46(4):0402008(in Chinese) doi: 10.3788/CJL201946.0402008 Xu Long, Hong Juan, Wang Wei. Simulation analysis and experimental study of nanosecond laser cladding silicon nanofilm[J]. China Journal of Lasers,2019,46(4):0402008 doi: 10.3788/CJL201946.0402008 [19] 蒯源. 硅硼复合纳米薄膜的多脉冲激光熔覆机理及实验研究[D]. 盐城: 盐城工学院, 2023: 32(in Chinese) Kuai Yuan. Mechanism and experimental study of multi-pulse laser cladding of silicon-boron composite nanofilms[D]. Yancheng: Yancheng Institute of Technology, 2023: 32 [20] Min H, Jin S N, Ke S, et al. Experiment on the temporal evolution characteristics of a CCD multilayer structure irradiated by a 1.06μm continuous laser[J]. Applied optics,2018,57(16):4415−4420 doi: 10.1364/AO.57.004415 [21] 洪捐, 蒯源, 程鹍, 等. 硼掺杂纳米硅薄膜的多脉冲激光熔覆数值模拟及实验研究[J]. 红外与激光工程,2021,50(10):20210023(in Chinese) doi: 10.3788/IRLA20210023 Hong Juan, Kuai Yuan, Cheng Kun, et al. Numerical simulation and experimental study of multi-pulse laser cladding of boron-doped nano-silicon thin films[J]. Infrared and Laser Engineering,2021,50(10):20210023 doi: 10.3788/IRLA20210023 [22] 张明鑫, 李志明, 聂劲松, 等. 多脉冲飞秒激光烧蚀硅的热累积效应[J]. 光电子技术,2018,38(04):224−230(in Chinese) Zhang Mingxin, Li Zhiming, Nie Jinsong, et al. Thermal accumulation effect of multi-pulse femtosecond la-ser ablation of silicon[J]. Optoelectronic Technology,2018,38(04):224−230 [23] Bahrami A, Helenbrook T B, Valentine T D, et al. Fluid flow and mixing in linear GTA welding of dissimilar ferrous alloys[J]. International Journal of Heat an-d Mass Transfer,2016,93:729−741 doi: 10.1016/j.ijheatmasstransfer.2015.10.058 [24] 赵洋, 金光勇, 李明欣, 等. 毫秒脉冲激光损伤CCD探测器的实验研究[J]. 激光技术,2017,41(05):632−636(in Chinese) doi: 10.7510/jgjs.issn.1001-3806.2017.05.003 Zhao Yang, Jin Guangyong, Li Mingxin, et al. Experimental study on millisecond pulsed laser damage CCD detector[J]. Laser Technology,2017,41(05):632−636 doi: 10.7510/jgjs.issn.1001-3806.2017.05.003 [25] 冯光, 康华超, 代金芪, 等. 激光入射角度对CCD探测器损伤特性的影响[J]. 长春理工大学学报(自然科学版),2023,46(04):31−36(in Chinese) Feng Guang, Kang Huachao, Dai Jinmao, et al. Effect of laser incidence angle on damage characteristics of CCD detector[J]. Journal of Changchun University of Science and Technology Natural Science Edition),2023,46(04):31−36 [26] 陈根余, 朱智超, 殷赳, 等. 单晶金刚石飞秒激光加工的烧蚀阈值实验[J]. 中国激光,2019,46(4):0402001(in Chinese) doi: 10.3788/CJL201946.0402001 Chen Genyu, Zhu Zhichao, Yin Jiu, et al. Ablation threshold experiment for femtosecond laser processing of single crystal diamond[J]. China Lasers,2019,46(4):0402001 doi: 10.3788/CJL201946.0402001 -

首页

首页 登录

登录 注册

注册

下载:

下载: