-

高温合金制备的航空构件常服役于宽温域、高压及负载变载荷等苛刻条件,在高温环境下,传统的润滑材料已无法满足机械传动部件的润滑需求。开发耐高温氧化性能良好、力学性能优异、耐磨性能优异的固体自润滑涂层得到了研究者们的关注[1-3]。为满足航空构件从室温至高温宽温域服役条件下兼具低摩擦系数和耐磨损的特性要求,近年来基于物理气相沉积(PVD)技术制备的硬质氮化物基多层涂层具有较好摩擦学性能,成为国内外航空用固体耐磨润滑涂层领域的研究热点。

已报道的PVD高温润滑涂层主要有三种类型[4-9]:(1)多元金属涂层如Cu/Ni/Ag、Ag/Ti,Au/Cr等;(2)双金属氧化物MexTMyOz(其中,Me为贵金属,TM为过渡金属)涂层,如AgMoxOy、AgVxOy、CuMoxOy等;(3)氮化物基温度自适应润滑涂层,该类涂层以MeN为基础耐磨相,采用润滑剂复配技术,在温度连续变化过程中,引发涂层发生润滑剂扩散迁移、生成氧化物等变化,使得涂层具备优异的宽温域润滑性能。与前两类相比,第三类PVD自润滑涂层力学性能更好,耐磨耐高温性能也较好;如MoN、VN涂层[10-11]具有优异的硬度、良好的化学稳定性,升温后能生成具有低离子电势的Magnéli相固体氧化物(如MoO3、M4O11、V2O3等润滑相),从而具备自润滑特性。然而,二元VN和MoN薄膜在高温环境下氧化速率快、氧化磨损严重,表现出低摩擦系数、高磨损率的特性。二元MoN薄膜难以满足从室温至高温宽温域服役条件下兼具低摩擦系数和耐磨损的要求。

总结而言,现阶段高温耐磨润滑涂层仍存在急需解决的难题有:(1)如何在较宽的温度范围内,及较高的温度下同时保证低摩擦系数和低磨损率;(2)探究高温耐磨润滑涂层的摩擦磨损机制,系统研究高温摩擦过程中涂层的物理化学性质变化,利用其性质演变优化宽温域耐磨润滑涂层的高温服役性能。

与MoN涂层相比,CrN涂层具有优异的耐磨性和抗氧化性[12],制备MoN/CrN纳米多层涂层可以提高MoN韧性、硬度、抗氧化能力[13-14],相关MoN/CrN纳米多层涂层的高温摩擦磨损性能研究未见报道。

高温合金(牌号GH5188)具有优异的高温强度,适用于高负荷的高温应用环境,广泛应用于航空航天以及化工领域。因此,本文于高温合金GH5188基体表面沉积MoN/CrN纳米多层涂层,研究其在25℃、200℃、400℃、600℃环境下的摩擦磨损性能及抗氧化性能,阐明其高温自润滑和耐磨损机制。

-

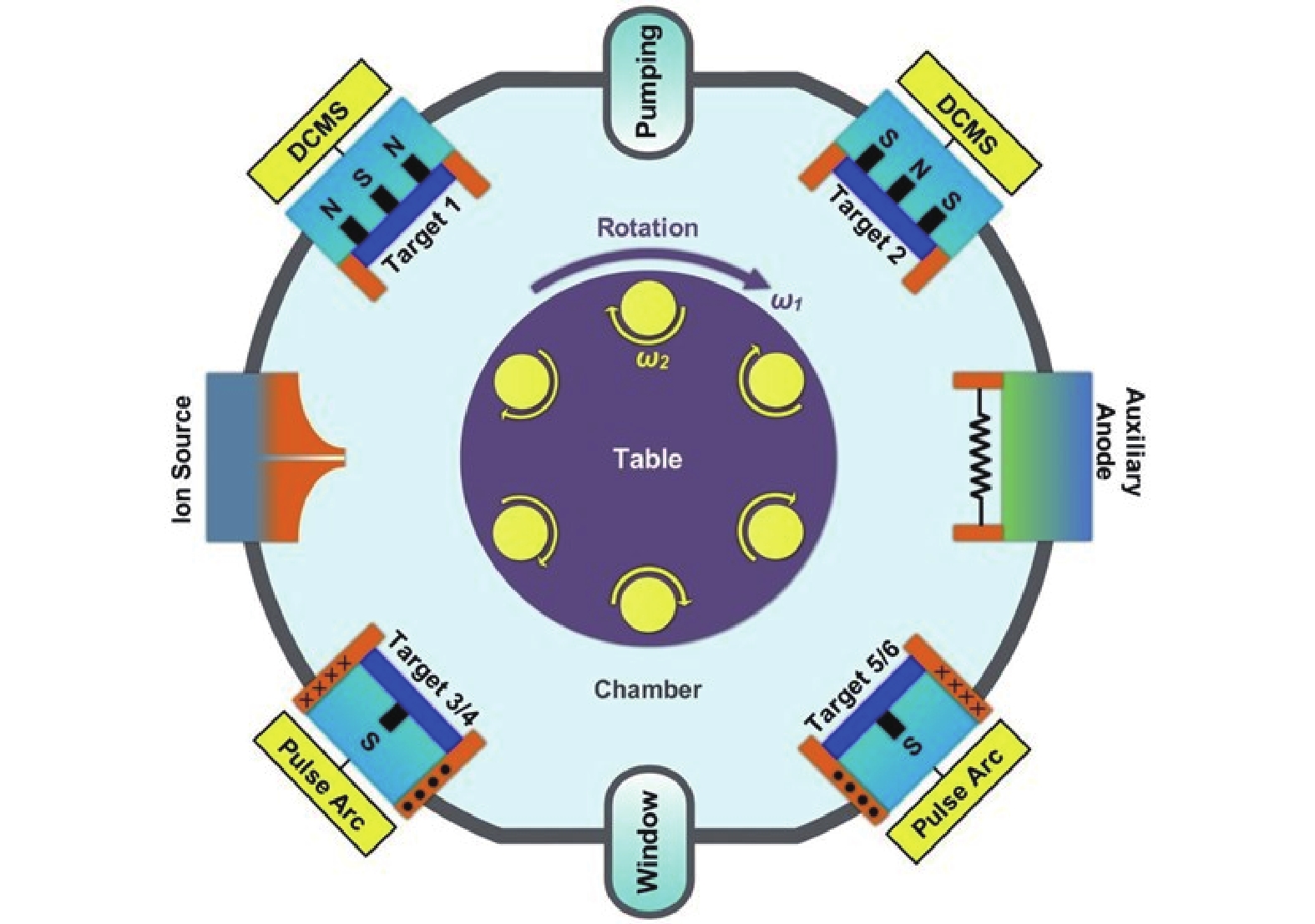

本研究采用华升MC800脉冲磁控溅射镀膜设备进行涂层制备。该镀膜设备配备两组直流磁控(direct current magnetron sputtering, dcMS)系统和2组脉冲电弧(Pulse Arc)系统,所搭配磁控靶材尺寸均为500 mm×100 mm×10 mm。基体为高温合金GH5188及硅片(用于涂层截面SEM表征),放置于中心转架上,可定速进行公转与自转。设备结构如图1所示。

MoN涂层与MoN/CrN纳米多层涂层制备工艺如下:(1)先使用金属油污清洗剂超声清洗基体、再使用乙醇超声清洗30 min;基体安装固定后,待腔体加热至350℃、抽真空至5.0×10−3 Pa后,通入Ar控制腔压为2.0 Pa、基体偏压为−1000 V,辉光清洗30 min;随后将偏压调整为−800 V,采用Cr金属离子源对基体进行离子刻蚀5 min;(2)采用高纯(99.9%)钼靶直流磁控溅射制备MoN涂层。其中,将钼靶平均功率恒定为3500 W,基体偏压为−100 V、沉积温度为350℃、沉积腔压为0.6 Pa,N2气体流量为240 mL/min(标准状态)、Ar气体流量为160 mL/min,沉积时间为180 min。(3)采用高纯(99.9%)钼靶与高纯(99.9%)铬靶多靶溅射沉积MoN/CrN纳米多层薄膜。其中,钼靶的平均功率恒定为3500 W、铬靶的平均功率恒定为2100 W,基体偏压为−100 V、沉积温度为350℃、沉积腔压为0.6 Pa,N2气体流量为240 mL/min、Ar气体流量为160 mL/min,沉积时间180 min。通过调整转架转速制备调制周期Ʌ = 12 nm (转架公转转速为2 r/min)与Ʌ = 26 nm (转架公转转速为1 r/min)的MoN/CrN纳米多层涂层。

采用X射线衍射仪(X-ray diffraction, XRD, Rigaku Ultima IV)进行涂层的物相组成分析,Cu Kα射线作为射线源,扫描范围从30° ~ 70°, X射线的入射角1°,步长0.02°,每步停留时间1.0 s。采用X射线光电子能谱(X-Ray photoelectron spectroscopy, XPS)分析涂层键价结构,所用设备型号为美国Thermo Scientific K-Alpha型XPS能谱仪。该仪器采用Al Kα线作为入射X射线光源,能够提供聚焦50 μm~400 μm的分析区域。Ar+离子能量范围100~4000 eV,最大束流为4 μA。采用扫描电子显微镜(Scanning Electron Microscope, SEM, Hitachi Regulus8100)观察涂层的微观表、截面形貌。采用能谱仪(Energy Dispersive Spectrometer, EDS, Oxford Instruments)测量材料的化学组成及元素状态。采用马弗炉(KSL-1700X)进行高温氧化实验,升温速率为10℃/min,氧化温度分别设置为200℃、400℃、600℃,保温时间均为2 h,恒温氧化结束后随炉冷却至50℃后取出样品。采用销−盘式高温摩擦磨损试验机(Anton Paar THT-1000)开展25℃~600℃的摩擦磨损实验,摩擦副选择高温合金GH5188销,直径6 mm。摩擦磨损测试实验参数为线速度0.1 m/s,磨痕半径为2 mm,摩擦滑动距离50 m,摩擦温度设置为25℃、200℃、400℃、600℃,载荷为2 N。采用激光共聚焦显微镜(Olympus OLS4100)观察磨痕三维形貌,结合轮廓曲线计算涂层磨损率,如式1所示。

式中,Wr 为磨损率,V 为磨损体积,F 为垂直载荷,L 为磨损距离。

-

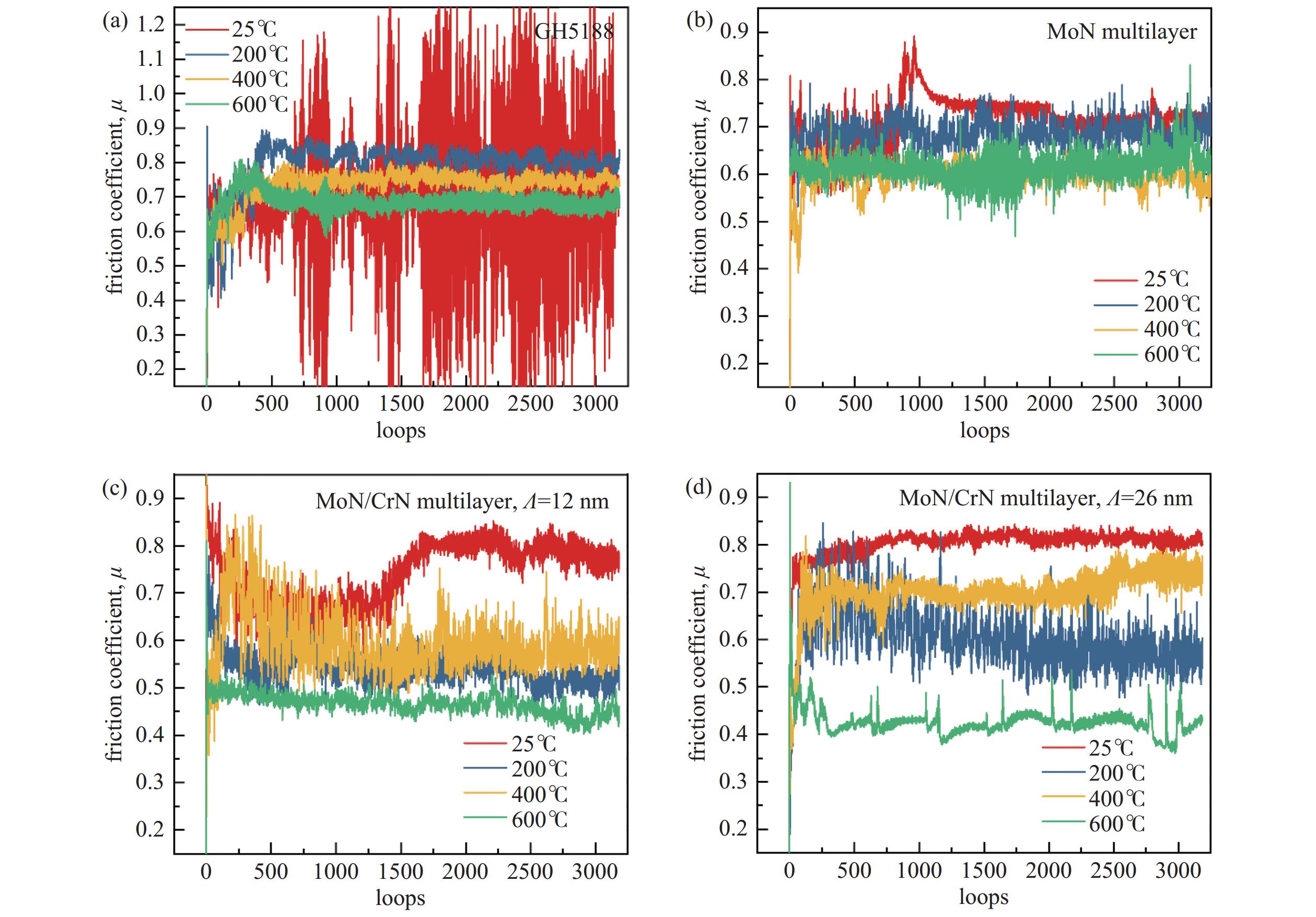

GH5188高温合金基体、MoN涂层及MoN/CrN纳米多层涂层在不同温度(25℃、200℃、400℃、600℃)下的摩擦系数曲线如图2所示。平均摩擦系数如表1所示。从图中可以看出,GH5188高温合金基体(图2(a))在25℃下摩擦系数曲线波动巨大、摩擦系数较高,表面GH5188与GH5188室温下对磨发生严重粘附。温度升高至200℃后摩擦系数曲线逐渐趋于平稳,但因湿度下降导致其摩擦系数仍较高,为0.792。400℃及600℃下摩擦系数分别为0.760、0.681,相较200℃下摩擦系数下降原因可能为基体表面部分氧化,形成的氧化物(如Cr2O3、WO3)具有减摩效果。总之,GH5188高温合金基体从低温至600℃下均呈现出较高的摩擦系数。

MoN涂层(图2(b))磨损温度由25℃升至400℃,其摩擦系数由0.718逐渐降低至0.582,原因为MoN在温度升高过程中发生氧化,生成的MoO2、MoO3及MoO3/H2O氧化物[15-16]具有润滑效果,降低了涂层的摩擦系数。在600℃摩擦实验开始时摩擦系数曲线较平滑,在1500圈以后摩擦系数曲线波动较大并出现上升趋势,接近基体摩擦系数曲线,通过观察样品,发现涂层脱落。

MoN/CrN纳米多层涂层的摩擦系数曲线均相对平稳,摩擦系数呈现出先下降(25℃~200℃)再上升(200℃~400℃)再下降(400℃~600℃)的趋势,最终降低到较低的摩擦系数(0.466(Ʌ = 12 nm)、0.427 Ʌ = 26 nm)。这是因为涂层氧化生成了MoOx氧化物,降低了摩擦系数。由于CrN涂层的抗氧化性能良好,纳米多层涂层中,CrN阻止了Mo组元的快速外扩散氧化进程,由于在200℃时生成的MoO3/H2O蒸发、湿度下降,在磨痕中残留的CrN与MoO2作为硬质磨粒,会增大摩擦系数,使摩擦系数在400℃时增大。随着温度的进一步升高,600℃时MoN与CrN大量氧化,生成厚氧化层,在表面氧化物层下有富氮层,具有润滑效果的同时提高涂层的耐磨性,同时磨痕内的氧化物液化导致摩擦系数减小[17-18],使得摩擦系数进一步降低。

在25℃下对比上述四组样品,MoN涂层并未开始氧化生成具有润滑性的氧化物,展现出更多的氮化物耐磨特性,所以摩擦系数会略高于基体。MoN/CrN纳米多层涂层的摩擦系数要略高于MoN涂层,这是因为纳米多层涂层中含有CrN涂层,在室温下较硬,会增大摩擦系数。即在25℃下,上述涂层均未生成具有减磨效果的润滑相,摩擦系数均略高于GH5188基体。在200℃、400℃、600℃温度下MoN、MoN/CrN涂层的摩擦系数均低于GH5188基体,表明涂层在摩擦磨损过程中均生成了具有润滑效果的氧化物。虽然MoN涂层在400℃下的摩擦系数小于MoN/CrN多层涂层,但MoN在600℃下氧化严重、易剥落,所以MoN涂层不适用于400℃以上的服役工况。MoN/CrN多层涂层在逐渐升高服役温度条件下的摩擦系数呈现先降低后升高再降低的趋势,最终降到一个较低值(Ʌ = 12 nm为0.466、Ʌ = 26 nm为0.427)。

MoN、MoN/CrN涂层的磨损率如表2。从表2中可以看出,MoN涂层与MoN/CrN纳米多层涂层均比高温合金基体磨损率低,说明涂层均具有良好的室温下耐磨性。MoN涂层在升温过程中表现出磨损率先增大后减小的趋势,原因为在200℃时生成一层厚的疏松的氧化物层,在摩擦磨损的过程中被对磨副推至磨痕边缘,导致磨损率增大。400℃时磨损率减小,说明其磨痕及周围氧化物已经被磨去,涂层已大量氧化,可生成润滑相氧化物减少。MoN/CrN纳米多层涂层在温度增加的过程中体现出磨损率先减小再逐渐增大的趋势(除MoN/CrN(Ʌ = 26 nm)多层涂层在600℃下的磨损率),这是因为多层涂层阻止了MoN涂层的快速氧化,同时CrN层提供了较好的耐磨性能,其在升温过程中处于逐渐被氧化的状态,导致其磨损率逐渐上升,MoN/CrN(Ʌ = 26 nm)多层涂层600℃的磨损率降低原因可能为在25℃至400℃的磨损过程中涂层缓慢氧化,至600℃时磨痕中剩余未完全氧化的CrN层,CrN具有较好耐磨性能,导致磨痕较浅,磨损率较低。

上述结果表明MoN、MoN/CrN涂层的磨损率均显著低于GH5188高温合金基体,表明涂层均具有较好的耐磨性。MoN涂层磨损率呈现先升高再降低最后升高的趋势,但在200℃、400℃、600℃下的磨损率仍大于MoN/CrN多层涂层。在温度升高的过程中,MoN/CrN(Ʌ = 12 nm)多层涂层磨损率呈现出先减小再逐渐增大的趋势,调制周期为26 nm的多层涂层磨损率呈现先减小再增大最后减小的趋势。在200℃、400℃下MoN/CrN(Ʌ = 12 nm)多层涂层磨损率远小于Ʌ = 26 nm的多层涂层,表现出更优异的耐磨性,但在600℃下却大于Ʌ = 26 nm的多层涂层。在600℃下Ʌ = 26 nm的多层涂层具有更小的摩擦系数与磨损率,表明其具有更优异的摩擦学性能,在保护工件方面更具优势。

-

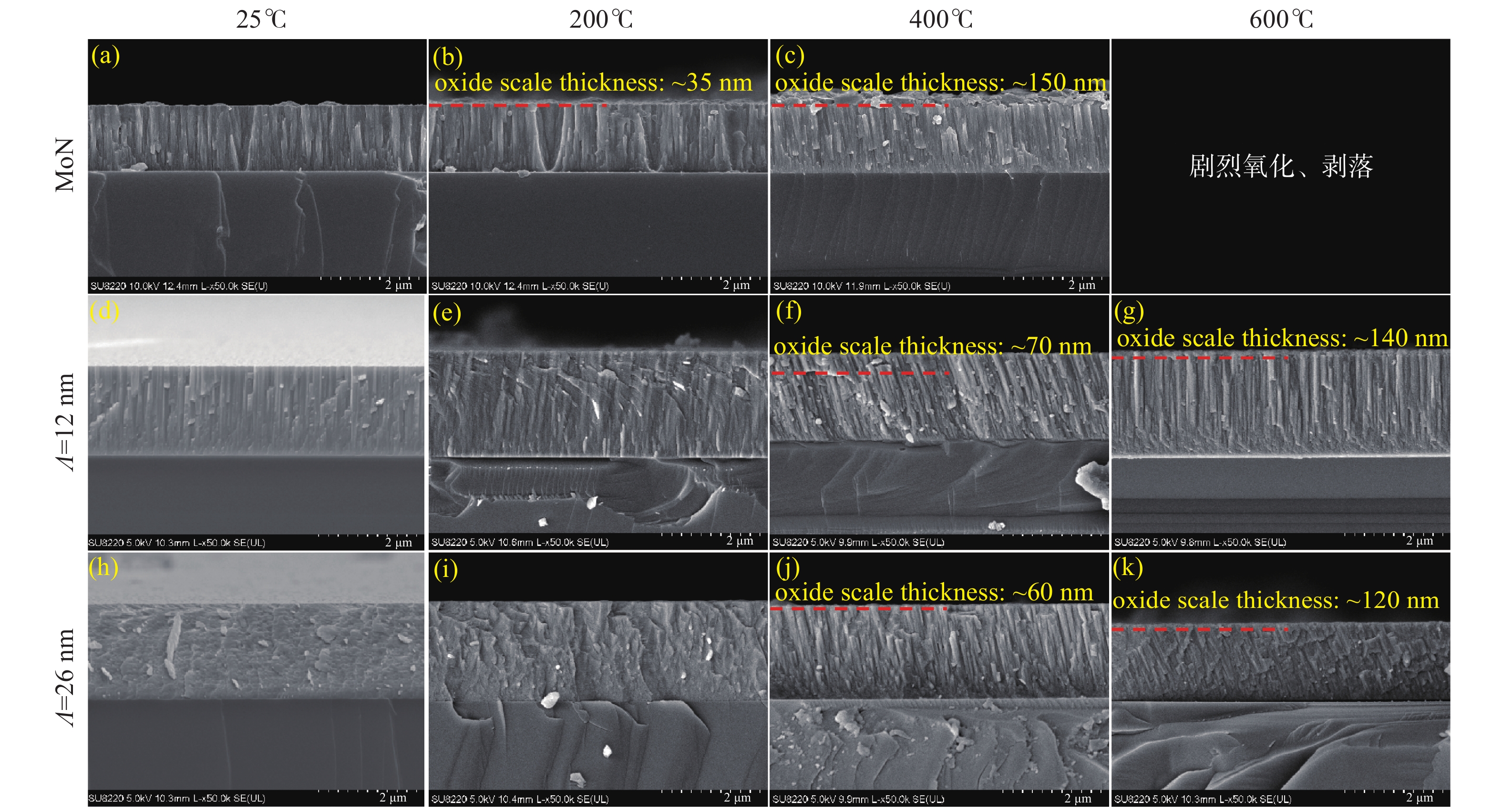

图3为硅片沉积相应涂层后高温退火两小时的涂层截面形貌,从图中可以看出,200℃下MoN已产生氧化层,而MoN/CrN几乎没产生氧化层,涂层的氧化并不明显,摩擦系数及磨损率并未显著降低。400℃下MoN表面已经出现~150 nm厚度氧化层,MoN/CrN涂层发生轻微氧化。600℃下MoN因发生剧烈氧化已剥落,而MoN/CrN涂层其氧化层厚度仅为~140 nm(Ʌ = 12 nm)、~120 nm(Ʌ = 26 nm)。上述结果表明MoN/CrN纳米多层涂层的抗氧化性能显著优于二元MoN单层涂层。

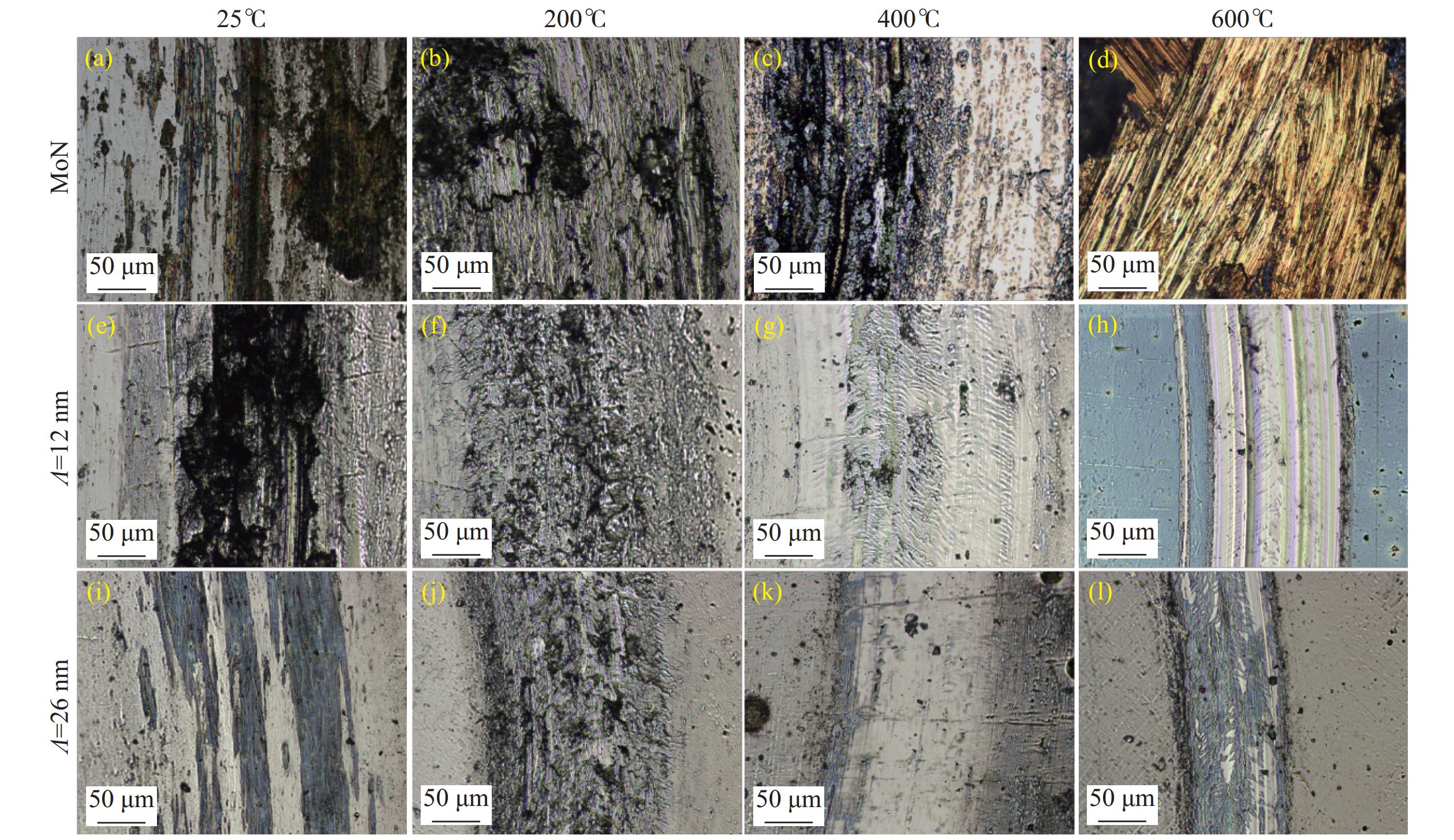

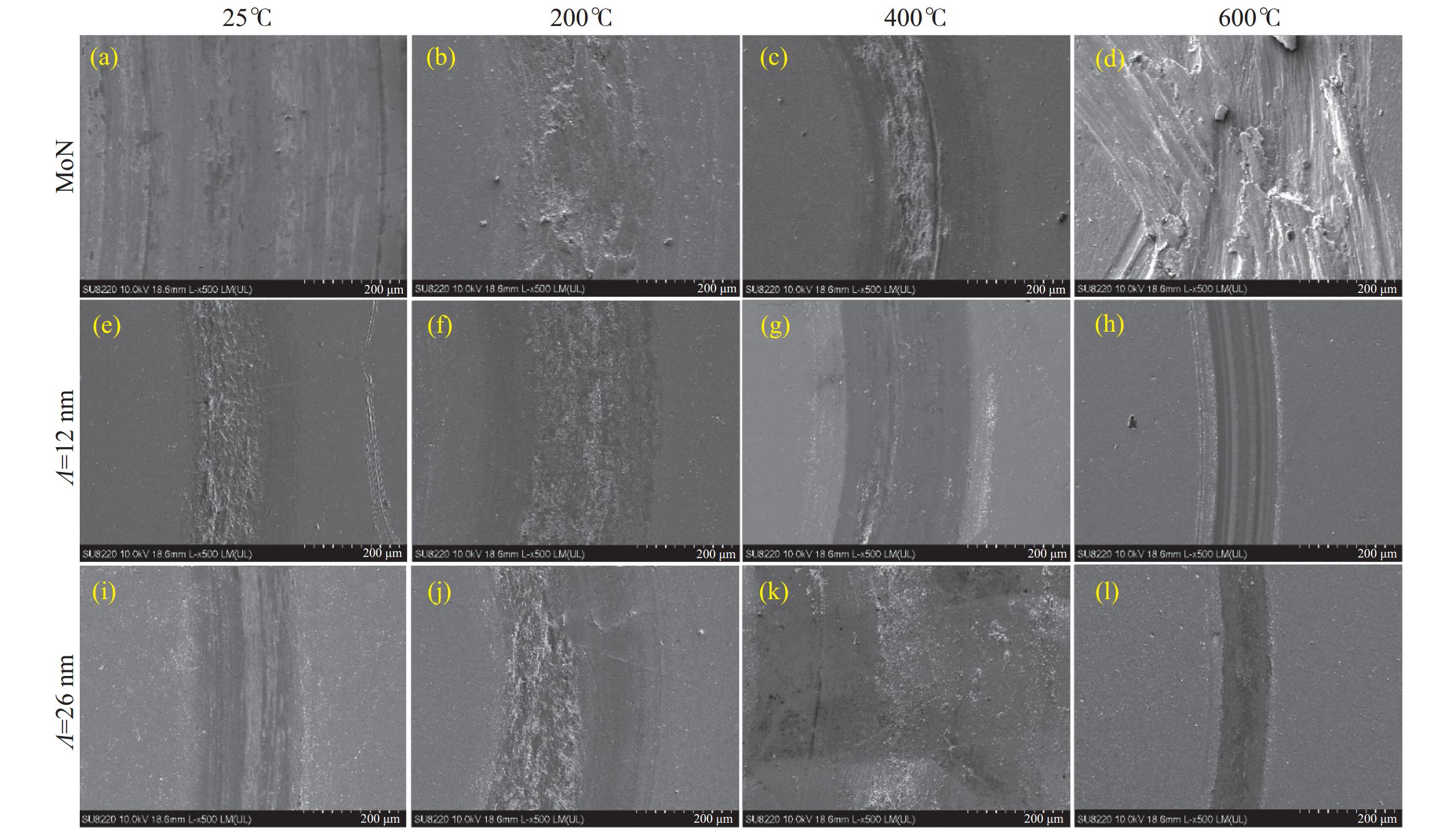

图4为MoN涂层及MoN/CrN多层涂层在25℃、200℃、400℃、600℃下摩擦磨损实验后的面形态图,图5为对应样品的SEM图像。

如图4所示,由于对磨副为销形高温合金(未涂层),所以在磨痕最中间相对较深,在主要磨痕外会出现较轻副磨痕,这是由于销接触面磨损变大由线接触转向面接触导致。在25℃下,MoN与MoN/CrN涂层的磨损形式主要为磨粒磨损,三个样品表面出现有梨沟状磨痕与材料损失区域。MoN/CrN(Ʌ = 12 nm)样品表面出现了较多的材料损失区域。因为该薄膜结构较为致密,可能有较大的内应力,导致其室温下耐磨性能不佳。25℃下MoN涂层出现部分磨粒磨损与少量黏着磨损,400℃下MoN涂层磨损形式主要转变为黏着磨损,原因为样品在温度逐渐升高的摩擦磨损过程中逐渐氧化,600℃下MoN涂层则完全展露出基体,涂层脱落。200℃、400℃下MoN/CrN(Ʌ = 12 nm)涂层同样出现少量的黏着磨损,磨损程度较轻。600℃下MoN/CrN(Ʌ = 12 nm)涂层出现梨沟状磨痕,为磨粒磨损,并未观察到明显黏着磨损,其涂层表面为生成的氧化层呈现出蓝色。600℃下MoN/CrN(Ʌ = 12 nm)涂层表面黏着磨损要显著多于磨粒磨损,这表明涂层还并未被完全氧化。

图5中,氧化物在SEM显微镜下呈现白色。MoN/CrN表面的白色颗粒为正常涂层所附带。对比200℃、400℃、600℃下MoN/CrN(Ʌ = 12 nm)与MoN/CrN(Ʌ = 26 nm)样品,随着温度升高,表面的氧化现象逐渐严重。涂层生成的氧化物在高温下液化,被对磨副挤出磨痕区域并堆积在磨痕边缘。需要说明的是,200℃下MoN/CrN(Ʌ = 12 nm)的磨痕内白色部分可能来源于对磨副的黏着磨损,是被氧化的磨屑所形成的白色颗粒。上述结果表明,除了600℃下的MoN/CrN多层涂层表现出部分磨粒磨损特征,其余涂层均由磨粒磨损逐渐转变为黏着磨损。MoN涂层的磨损较为严重,在600℃下完全显露出基体,耐磨性较MoN/CrN多层涂层差。MoN/CrN多层涂层在逐渐升温的测试中逐渐氧化,生成氧化物具有润滑效果,又由于生成的氧化物极易液化所以被对磨副挤至磨痕边缘。

-

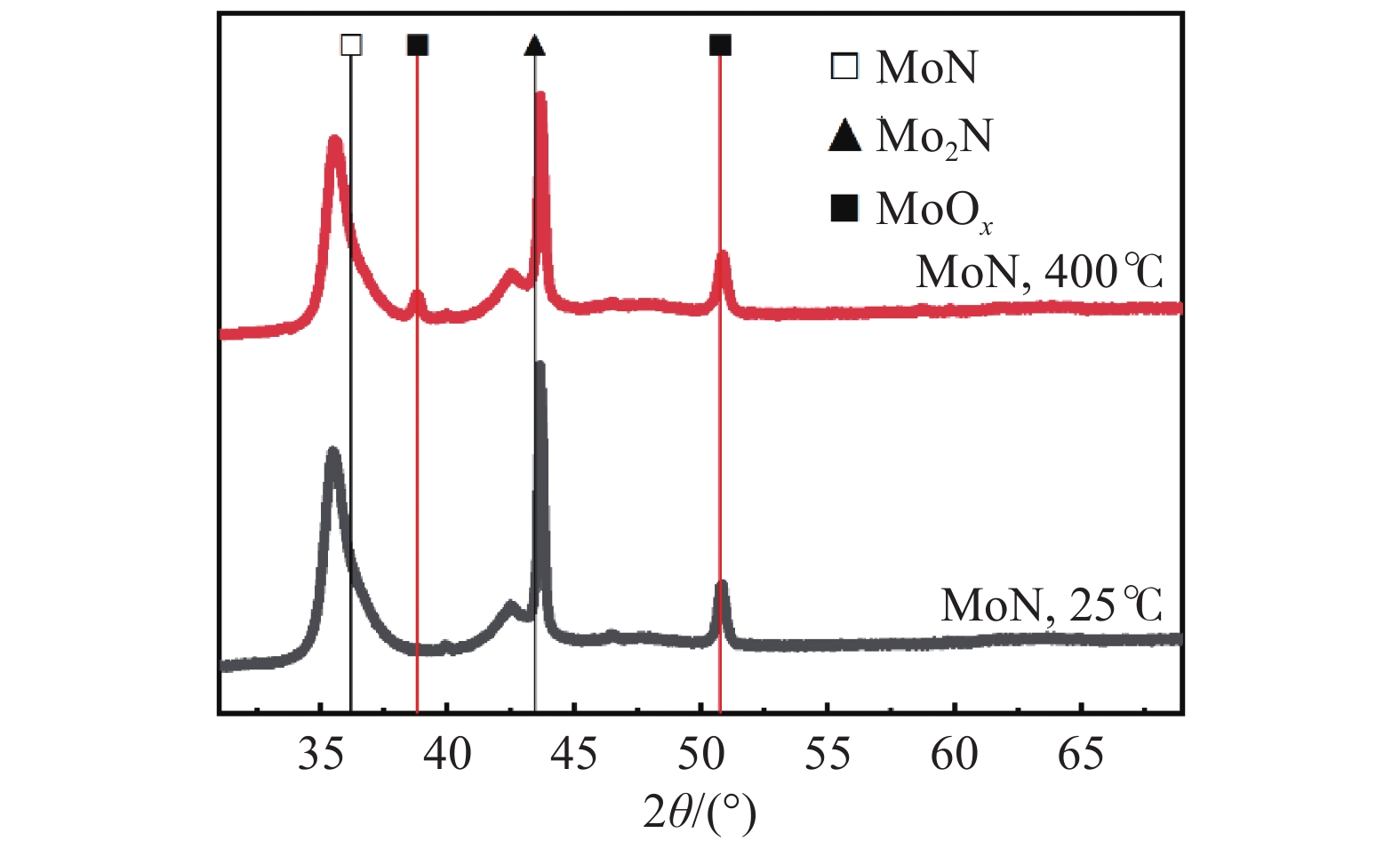

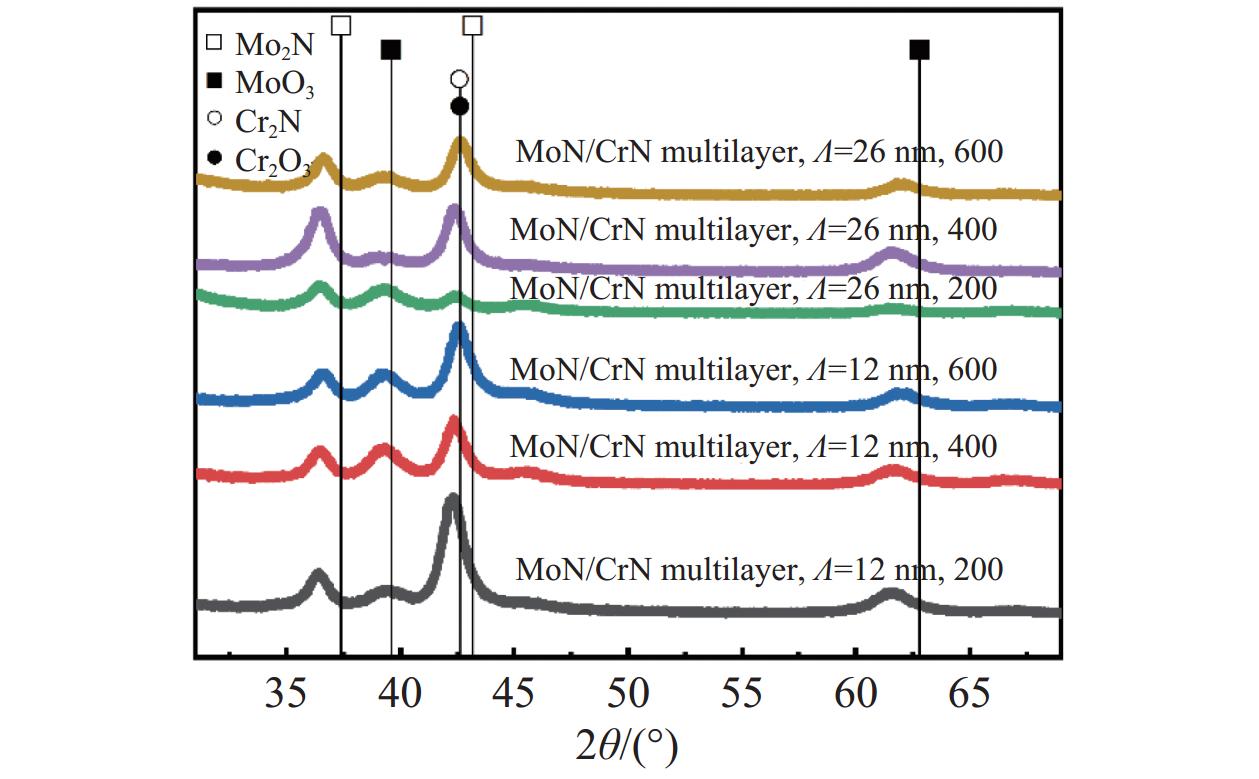

图6为MoN涂层在25℃、400℃摩擦磨损测试后的GIXRD图像,图7为MoN/CrN(Ʌ = 12 nm)多层涂层与MoN/CrN(Ʌ = 26 nm)多层涂层在不同温度下摩擦磨损测试后的GIXRD图像。从图6中可以看到,相比于25℃样品,由于MoN与其氧化物有XRD峰重合,所以峰的变化并不明显,但是400℃样品在38.81°出现衍射峰,可以证明出现MoOx氧化物。从图7中可以观察到位于45.257°处的Mo2N与位于42.6°的Cr2N衍射峰。峰高随着温度升高逐渐降低,是由于Mo2N与Cr2N逐渐氧化,39.6°处的衍射峰随温度变化表明Cr2N在逐渐氧化,同时Mo的氧化物在逐渐增多,在400℃时就已经氧化,直到600℃大部分涂层氧化完毕。

-

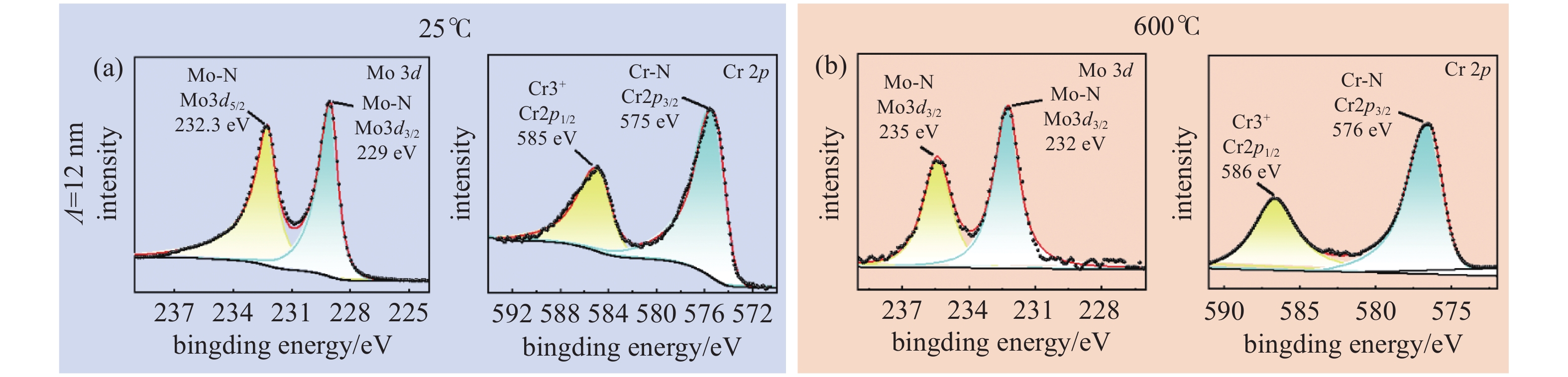

图8为MoN/CrN多层涂层在25℃与600℃下氧化2 h后的XPS图像,从图中可以看出,25℃下的Mo-N与Cr-N的能量经分峰拟合处理后,拟合峰与检测峰几乎一致。所有XPS的Mo峰或Cr峰均无明显的卫星峰出现,25℃下Mo元素相为γ-Mo2N与δ-MoN[19],由于其峰位差别较小,且这两种不同相结构的Mo-N键的键能间区别较小,在误差范围内,因此无法分辨出Mo元素存在形式,Cr的化合物情况为生成CrN与Cr2N[20],其峰位同样较近,无法分辨。在600℃下判断Mo元素与Cr元素峰图,查询键能可以推断生成MoO3[21]与Cr2O3[22]。

综上,XRD测试结果表明CrN涂层作为插入层虽然也被氧化,但可以明显抑制Mo组元的快速氧化,且调制周期为26 nm的MoN/CrN多层涂层的抗氧化性能优于调制周期为12 nm的MoN/CrN多层涂层。通过对调制周期为12 nm的多层涂层进行XPS分析可以确定涂层氧化生成了MoO3与Cr2O3氧化物,使得涂层具备自润滑能力。即CrN涂层插入层的加入并未影响MoN层生成润滑相氧化物,同时还可以抑制MoN层的快速氧化速度,使得其在600℃下兼具抗氧化、低摩擦系数的优良特性。

-

本研究通过直流磁控溅射技术与GH5188表面沉积了MoN与MoN/CrN纳米多层涂层,并对其在不同温度(25℃至600℃)及不同调制周期(Ʌ = 12 nm, Ʌ = 26 nm)下的摩擦学性能进行了研究。结果表明:

(1) MoN、MoN/CrN涂层在25℃下的摩擦系数大于GH5188高温合金基体(0.682),但随温度升高至200℃~600℃,各涂层的摩擦系数均低于GH5188基体,MoN涂层摩擦系数呈现先降低再升高的趋势,400℃时最低为0.582。MoN/CrN多层涂层呈现先降低再升高趋势,600℃下摩擦系数最低为0.466(Ʌ = 12 nm)、0.427(Ʌ = 26 nm)。

(2) MoN、MoN/CrN涂层的磨损率均显著低于GH5188基体,具有良好的耐磨性。除25℃调制周期为12 nm多层涂层外,MoN/CrN多层涂层磨损率显著小于MoN涂层,最低为1.59×10−6 mm3/(N·m)。表明CrN插入层增加了涂层的耐磨性、减小了涂层的磨损率。

(3) 600℃下MoN因发生剧烈氧化已剥落,无法持续对基体提供防护,而MoN/CrN涂层其氧化层厚度仅为~140 nm(Ʌ = 12 nm)、~120 nm(Ʌ = 26 nm)。MoN/CrN多层涂层相较MoN具有更优抗氧化性,同时摩擦系数与磨损率更低,兼具抗氧化、低摩擦系数的优良特性。

MoN/CrN自润滑防护涂层制备及其摩擦学性能研究

Preparation of MoN/CrN Self-Lubricating Protective Coating and Its Tribological Properties

-

摘要: 高温合金具有优异的高温强度,适用于高负载及高温应用环境,广泛应用于航空航天领域,其滑动构件需要针对性设计宽温域自润滑材料。传统MoN自润滑涂层抗氧化性能较差、服役温度较低,利用CrN插入层制备纳米多层涂层可抑制Mo组元快速氧化,从而提高涂层抗氧化能力及高温耐磨性。因此文章于高温合金基体表面设计制备MoN/CrN纳米多层涂层,通过引入CrN插入层提高MoN涂层的耐磨性及高温抗氧化性。同时研究了MoN与MoN/CrN纳米多层涂层在不同温度下的摩擦学性能及抗氧化性能,结果表明MoN/CrN纳米多层涂层具有优异的耐磨性及高温抗氧化性,在600℃温度下的摩擦系数低至0.466,磨损率低至1.59×10−6 mm3/(N·m)。Abstract: High-temperature alloys have excellent high-temperature thermal strength and are suitable for applications such as aerospace industries, which suffer high loads and temperatures. High-temperature-alloy based components require a wide temperature range protection by self-lubricating materials. Traditional self-lubricating coating such as MoN suffers poor oxidation resistance and low service temperatures. The introduction of the CrN interlayer suppresses the fast oxidation of the Mo components thus improving the resistance of the MoN to oxidation and high-temperature wear. Therefore, this work designed and prepared MoN/CrN multilayer coatings on the surface of the high-temperature alloy substrates. The wear resistance and high-temperature oxidation resistance of the MoN coatings were improved by introducing the CrN interlayers. This work investigated the wear and oxidation resistance of the MoN and the MoN/CrN coatings at elevated temperatures. The results show that the MoN/CrN multilayer coatings have excellent wear resistance and high-temperature oxidation resistance. The friction coefficient and wear rate at 600℃ are 0.466 and 1.59×10−6 m3/(N·m), respectively.

-

-

图 2 在不同温度(25℃、200℃、400℃、600℃)下四个涂层的摩擦系数。(a) GH5188基体,(b) MoN涂层,(c) MoN/CrN(Ʌ = 12 nm)多层涂层,(d) MoN/CrN(Ʌ = 26 nm)多层涂层

Figure 2. Friction coefficients of four coatings at four temperatures (25℃, 200℃, 400℃, 600℃). (a) GH5188 substrate, (b) Molybdenum nitride coating, (c) Modulation period of 12 nm molybdenum nitride/chromium nitride nano multilayer coating, (d) Modulation period of 26 nm molybdenum nitride/chromium nitride nano multilayer coating

图 3 MoN涂层在(a) 25℃、(b) 200℃、(c) 400℃氧化2 h后的SEM截面图像; MoN/CrN (Ʌ = 12 nm)多层涂层在(d) 25℃、(e) 200℃、(f) 400℃、(g) 600℃氧化2 h后的SEM截面图像; MoN/CrN (Ʌ = 26 nm)多层涂层在(h) 25℃、(i) 200℃、(j) 400℃、(k) 600℃氧化2 h后的SEM截面图像

Figure 3. SEM cross-sectional images of MoN coating after 2 hours of oxidation at (a) 25℃, (b) 200℃, and (c) 400℃; SEM cross-sectional images of MoN/CrN multilayer coatings (Ʌ = 12 nm) after oxidation at (d) 25℃, (e) 200℃, (f) 400℃, and (g) 600℃ for 2 hours; SEM cross-sectional images of MoN/CrN multilayer coatings (Ʌ = 26 nm) after oxidation at (h) 25℃, (i) 200℃, (j) 400℃, and (k) 600℃ for 2 hours

图 4 MoN涂层在(a) 25℃、(b) 200℃、(c) 400℃、(d) 600℃下的磨痕图像;调制周期为12 nm的MoN/CrN多层涂层在(e) 25℃、(f) 200℃、(g) 400℃、(h) 600℃下的磨痕图像;调制周期为26 nm的MoN/CrN多层涂层在(i) 25℃、(j) 200℃、(k) 400℃、(l) 600℃下的磨痕图像

Figure 4. Wear scar images of molybdenum nitride coating at (a) 25℃, (b) 200℃, (c) 400℃, and (d) 600℃. Wear scar images of molybdenum nitride/chromium nitride multilayer coatings with a modulation period of 12 nm at (e) 25℃, (f) 200℃, (g) 400℃, and (h) 600℃; Wear scar images of molybdenum nitride/chromium nitride multilayer coatings with a modulation period of 26 nm at (i) 25℃, (j) 200℃, (k) 400℃, and (l) 600℃

图 5 MoN涂层在(a) 25℃、(b) 200℃、(c) 400℃、(d) 600℃下的磨痕SEM图像;调制周期为12 nm的MoN/CrN多层涂层在(e) 25℃、(f) 200℃、(g) 400℃、(h) 600℃下的磨痕SEM图像;调制周期为26 nm的MoN/CrN多层涂层在(i) 25℃、(j) 200℃、(k) 400℃、(l) 600℃下的磨痕SEM图像

Figure 5. SEM images of wear marks on molybdenum nitride coatings at (a) 25℃, (b) 200℃, (c) 400℃, and (d) 600℃; SEM images of wear marks on molybdenum nitride/chromium nitride multilayer coatings with a modulation period of 12 nm at (e) 25℃, (f) 200℃, (g) 400℃, and (h) 600℃; SEM images of wear marks on molybdenum nitride/chromium nitride multilayer coatings with a modulation period of 26 nm at (i) 25℃, (j) 200℃, (k) 400℃, and (l) 600℃

表 1 不同涂层及不同温度下的摩擦系数

Table 1. Friction coefficients of different coatings and temperatures

温度 摩擦系数/μ GH5188 MoN MoN/CrN,

Ʌ = 12 nmMoN/CrN,

Ʌ = 26 nm25℃ 0.682 0.718 0.742 0.803 200℃ 0.792 0.691 0.545 0.600 400℃ 0.760 0.582 0.594 0.702 600℃ 0.681 0.623 0.466 0.427 表 2 不同涂层及不同温度下的磨损率

Table 2. Wear rates of different coatings and temperatures

温度 磨损率/×10−6 mm3/(N·m) GH5188 MoN MoN/CrN,

Ʌ = 12 nmMoN/CrN,

Ʌ = 26 nm25℃ 794.5 62.2 94.6 38.3 200℃ 119.6 101.6 0.29 20.4 400℃ 260.8 30.3 1.36 25.7 600℃ 247.8 74.2 10.4 1.59 -

[1] 鞠鹏飞, 张达威, 吉利, 等. 苛刻环境下材料表面防护技术的研究进展[J]. 中国表面工程,2019,32(04):1−16(in Chinese) Ju P F, Zhang D W, Ji L, et al. Research progress on surface protection technology of materials in harsh environments[J]. China Surface Engineering,2019,32(04):1−16 [2] 袁晓静, 关宁, 侯根良, 等. 高温固体自润滑涂层的制备及可靠性的研究进展[J]. 材料导报,2020,34(05):5061−5067(in Chinese) Yuan X J, Guan N, Hou G L, et al. Research progress on the preparation and reliability of high-temperature solid self-lubricating coatings[J]. Material Guide,2020,34(05):5061−5067 [3] 赵立新, 章宝玲, 刘洋, 等. 基于表面织构技术改善摩擦学性能的研究进展[J]. 摩擦学学报,2022,42(01):202−224(in Chinese) Zhao L X, Zhang B L, Liu Y, et al. Research progress on improving tribological performance based on surface texture technology[J]. Journal of Tribology,2022,42(01):202−224 [4] Lukaszkowicz K, Sondor J, Kriz A, et al. Structure, mechanical properties and corrosion resistance of nanocomposite coatings deposited by PVD technology onto the X6CrNiMoTi17-12-2 and X40CrMoV5-1 steel substrates[J]. Journal of Materials Science,2010,45(6):1629−1637 doi: 10.1007/s10853-009-4140-1 [5] Wang S M, Antonio D, Yu X H, et al. The hardest superconducting metal nitride[J]. Scientific Reports,2015,5(1):13733 doi: 10.1038/srep13733 [6] Franz R, Mitterer C. Vanadium containing self-adaptive low-friction hard coatings for high-temperature applications: a review[J]. Surface and Coatings Technology,2013,228:1−13 doi: 10.1016/j.surfcoat.2013.04.034 [7] Ding L, Hu S S, Quan X M, et al. Effect of aging treatment on microstructure and properties of VN alloy reinforced Co-based composite coatings by laser cladding[J]. Materials Characterization,2017,129:80−87 doi: 10.1016/j.matchar.2017.04.030 [8] Zhao H J, Yu L H, Mu C Y, et al. Structure and properties of Si-implanted VN coatings prepared by RF magnetron sputtering[J]. Materials Characterization,2016,117:65−75 doi: 10.1016/j.matchar.2016.04.020 [9] Fallqvist M, Olsson M. The influence of surface defects on the mechanical and tribological properties of VN-based arc-evaporated coatings[J]. Wear,2013,297(1−2):1111−1119 doi: 10.1016/j.wear.2012.11.012 [10] Gassner G, Mayrhofer P, Kutschej K, et al. Magnéli phase formation of PVD Mo-N and W-N coatings[J]. Surface and Coatings Technology,2006,201(6):3335−3341 doi: 10.1016/j.surfcoat.2006.07.067 [11] Fateh N, Fontalvo G, Gassner G, et al. Influence of high-temperature oxide formation on the tribological behaviour of TiN and VN coatings[J]. Wear,2007,262(9):1152−1158 [12] Polcar T, Parreira N M G, Novák R. Friction and wear behaviour of CrN coating at temperatures up to 500℃[J]. Surface and Coatings Technology,2007,201(9−11):5228−5235 doi: 10.1016/j.surfcoat.2006.07.121 [13] Postolnyi B O, Beresnev V M, Abadias G, et al. Multilayer design of CrN/MoN protective coatings for enhanced hardness and toughness[J]. Journal of Alloys and Compounds,2017,725:1188−1198 doi: 10.1016/j.jallcom.2017.07.010 [14] Pogrebnjak A D, Beresnev V M, Bondar O V, et al. Superhard CrN/MoN coatings with multilayer architecture[J]. Materials & Design,2018,153:47−59 [15] 曹彧.锰铜压阻薄膜传感器的制备与性能研究[D]. 广东工业大学, 2021 (in Chinese) Cao Y. Preparation and properties of manganin piezoresistive thin film sensor [D]. Guangdong University of Technology, 2021 [16] Seguin L, Figlarz M, Cavagnat R, et al. Infrared and raman spectra of MoO3 molybdenum trioxides and MoO3· xH2O molybdenum trioxide hydrates[J]. Spectrochimica Acta Part A: Molecular and Biomolecular Spectroscopy,1995,51(8):1323−1344 doi: 10.1016/0584-8539(94)00247-9 [17] Polcar T, Martinez R, Vítů T, et al. High temperature tribology of CrN and multilayered Cr/CrN coatings[J]. Surface and Coatings Technology,2009,203(20−21):3254−3259 doi: 10.1016/j.surfcoat.2009.04.005 [18] Li F, Dai W, Wang Q M, et al. Dry friction performances of MoNx coatings deposited by high−power pulsed magnetron sputtering[J]. Magnetochemistry,2023,9(3):60 doi: 10.3390/magnetochemistry9030060 [19] Sanjinés R, Wiemer C, Almeida J, et al. Valence band photoemission study of the Ti MoN system[J]. Thin Solid Films,1996,290:334−338 [20] Mandrino D, Podgornik B. XPS investigations of tribofilms formed on CrN coatings[J]. Applied Surface Science,2017,396:554−559 doi: 10.1016/j.apsusc.2016.10.194 [21] Nefedov V I, Firsov M N, Shaplygin I S. Electronic structures of MRhO2, MRh2O4, RhMO4 and Rh2MO6 on the basis of X-ray spectroscopy and ESCA data[J]. Journal of Electron Spectroscopy and Related Phenomena,1982,26(1):65−78 doi: 10.1016/0368-2048(82)87006-0 [22] Shuttleworth D. Preparation of metal-polymer dispersions by plasma techniques. an ESCA investigation[J]. The Journal of Physical Chemistry,1980,84(12):1629−1634 doi: 10.1021/j100449a038 -

首页

首页 登录

登录 注册

注册

下载:

下载: