-

随着世界人口的不断增长,世界各国对能源的需求量越来越大,但传统的化石能源数量有限,难以长久地承受如此大的消耗,它们的储量正在急剧减少,所以开发新的安全、绿色、高效的清洁能源成为各个国家亟待解决的大事[1]。氢能自然就成为一个很好的选择。相较于传统的化石能源,氢能具有易生产、高效、无污染等优点[2]。氢具有惊人的能量储存能力,计算表明,1 kg氢所含能量约为120 MJ(=33.33 kWh),是大多数传统燃料的三倍左右[3]。但氢气是一种无色无味气体,生产、储存和运输等问题阻碍了其潜在的应用[4],且当空气中的氢气浓度在4%~75.6%之间时,极易发生爆炸[5-6],在运输和使用过程中需要进行严格监测,因此设计氢气传感器,从而快速、准确地监测氢气浓度,对确保气体生产、储存和使用过程中的安全具有重要意义。

氢气传感器可分为电阻型、光纤型[7-8]、电化学型[9]和催化型等类型。金属Pd因其对H2的高敏感性而被选择成为一种良好的氢敏材料[10–12]。当金属Pd表面有氢气吸附时,Pd原子和H原子会发生反应生成PdHx,使Pd基合金电阻增大,可以通过电阻的变化量对H2浓度进行测量[13-14]。同时,在一定H2浓度范围内,此反应是可逆反应,当H2析出时,电阻会恢复到初始值,使得传感器可以进行重复检测使用。但纯金属Pd与高浓度氢气反应过程中,易引发“氢脆”现象[15],对金属Pd结构造成不可逆转的影响。所以在过去的几十年里,人们对许多Pd基合金材料展开了研究,如Pd-Mg[16]、Pd-Ag[17]、Pd-Cr[18]、Pd-Au[19]、Pd-Ni[20]等合金材料。Lee等[21]研究了不同Ni含量的PdNi合金薄膜的氢传感性能,结果表明,PdNi合金的响应时间比纯Pd短。在高浓度氢气下,加入Ni有对传感器的氢脆现象有明显的抑制作用。然而,此类材料多存在严重的零点漂移现象,严重影响传感器的稳定性,针对零点漂移问题,Tian等[22]研究了真空退火对PdNi氢气传感器的性能提升影响,对PdNi纳米膜型氢传感器进行了真空退火,结果表明退火可以有效抑制氢气传感器的零点漂移,提高氢气传感器的稳定性。但以往对不同退火气氛对氢气传感器性能的影响研究较少,没有对它们退火后的效果进行深入对比和系统分析。

本文设计了一种基于微电子机械系统工艺(Micro-Electro-Mechanical System, MEMS)和磁控溅射技术的PdNi合金薄膜电阻型氢气传感器,研究了不同退火气氛对Pd基氢气传感器性能的影响,采用X射线衍射仪(X-Ray Diffraction, XRD)、原子力显微镜(Atomic Force Microscope, AFM)、扫描电子显微镜(Scanning Electron Microscope, SEM)等对样品的晶体结构、微观形貌等进行表征,通过自搭建的测试系统对样品传感性能进行测试,同时利用数据采集器采集输出的响应信号,获得不同退火气氛与传感器性能的作用规律。

-

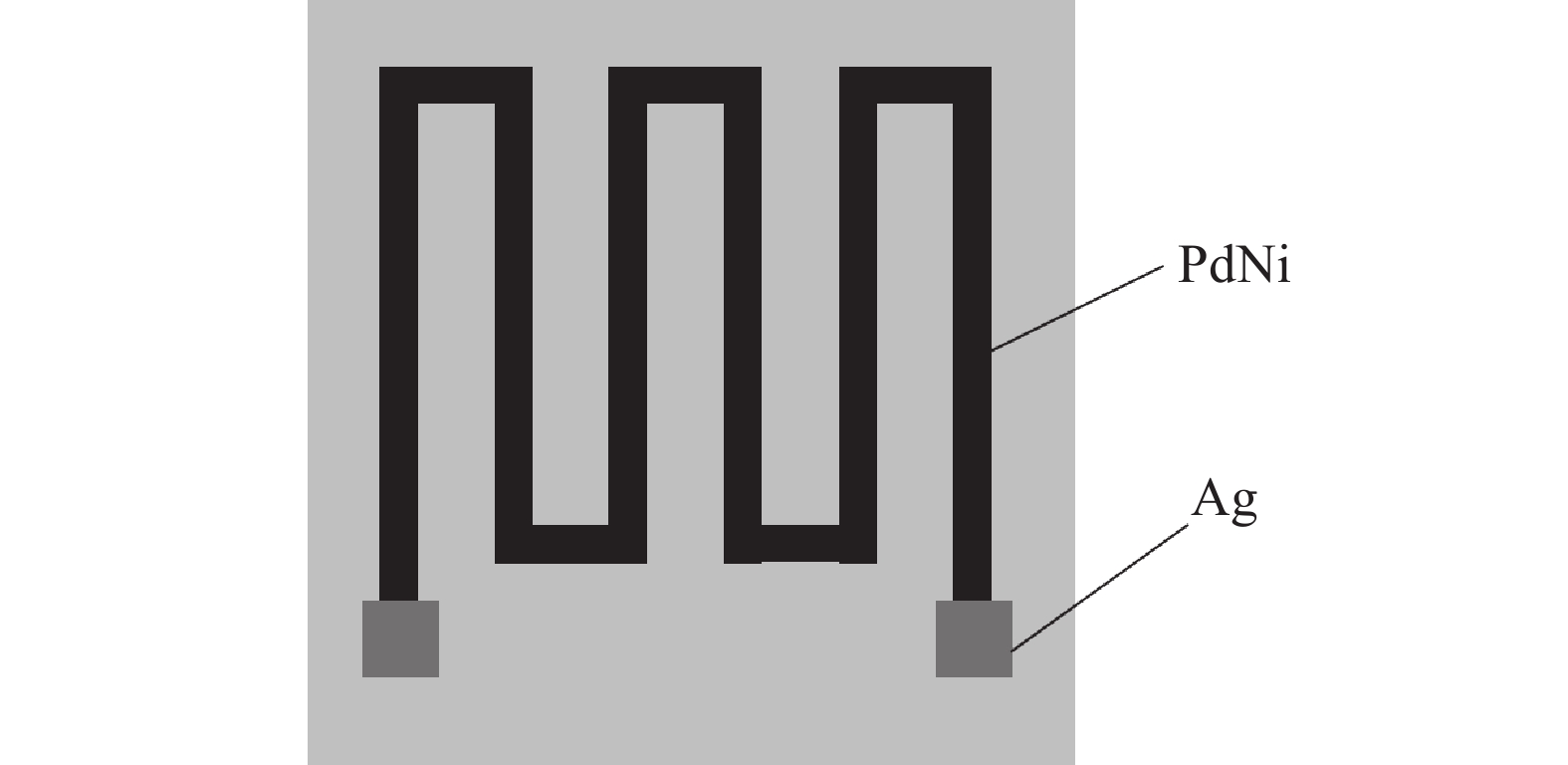

氢气传感器结构如图1所示,依次由Al2O3基片、PdNi合金薄膜氢敏电阻层和Ag焊盘层组成,外形尺寸为10 mm×10 mm×0.5 mm。PdNi合金薄膜氢敏电阻设计为折线型,宽为100 μm,折线间距为300 μm,电阻值设计为1000 Ω左右。

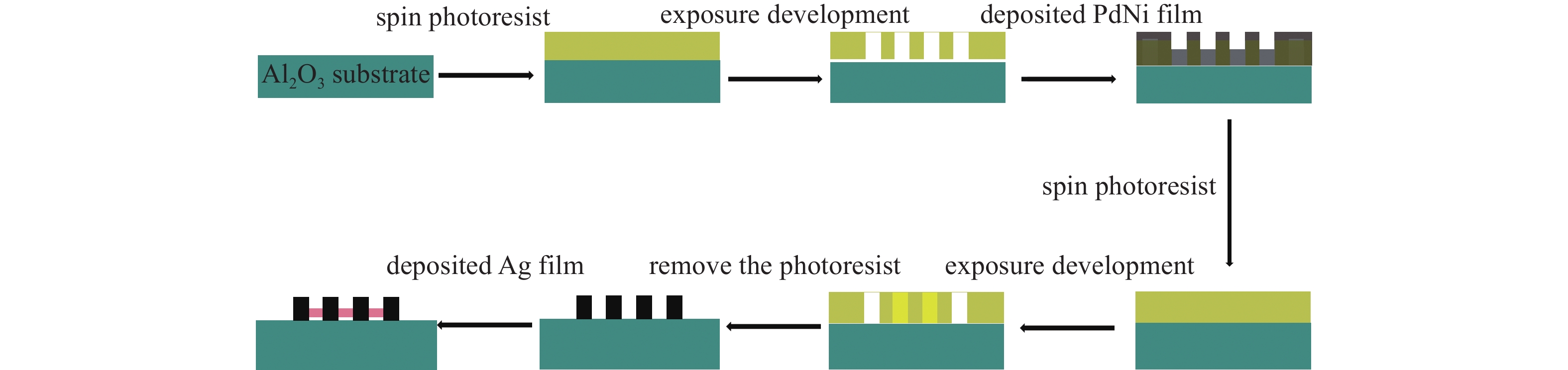

采用MEMS工艺和磁控溅射技术,通过光刻−镀膜−剥离图形化流程(图2),依次在Al2O3基片上制备厚度约为90 nm的PdNi合金薄膜氢敏电阻层和500 nm厚的Ag焊盘层。

采用单温区管式炉对传感器样件进行退火处理,退火温度为250℃,保温时间2 h,退火气氛为氧化性气体(空气)和惰性气体(氩气),无退火处理的传感器为对照组,具体退火参数如表1所示。

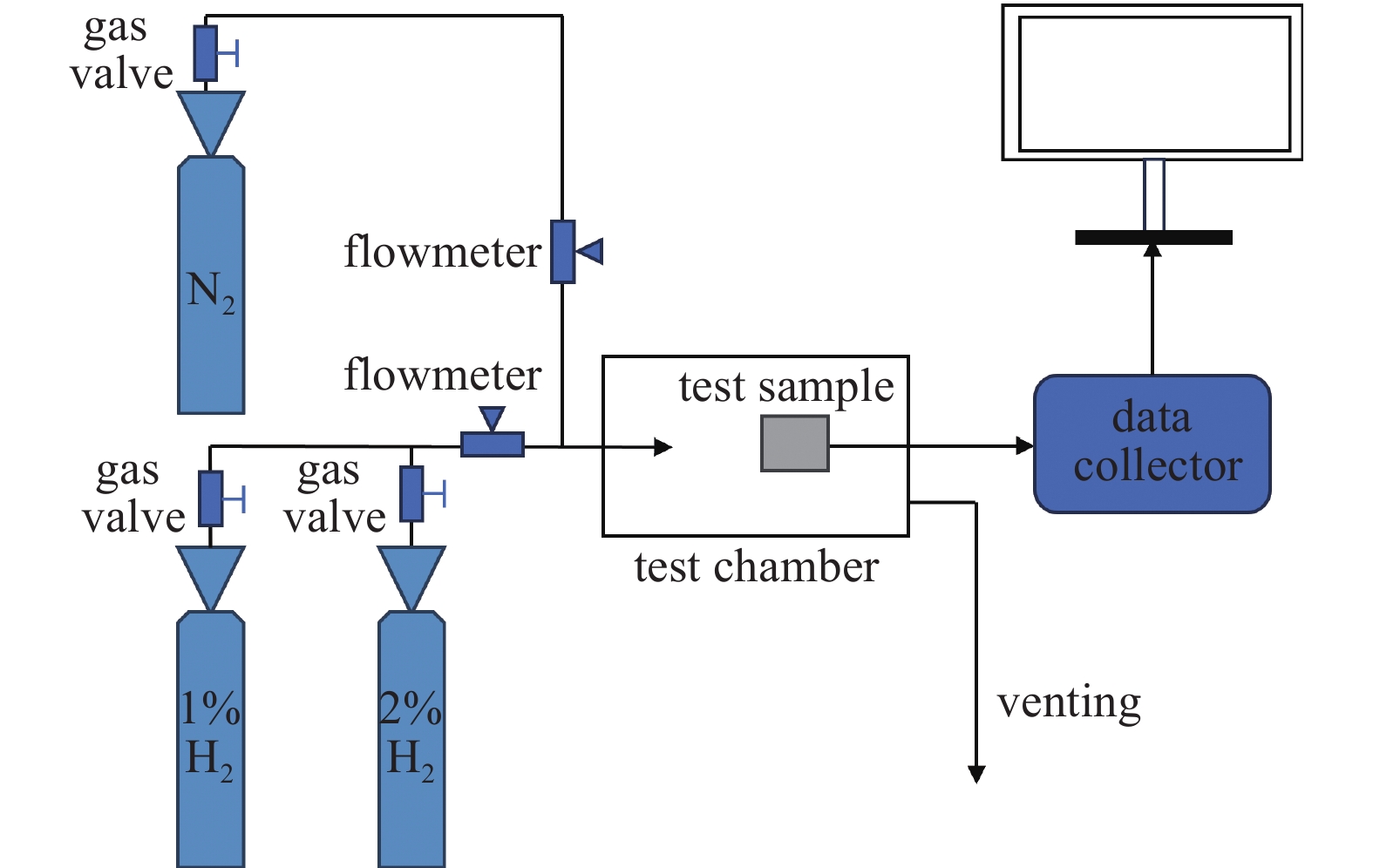

为测试传感器的响应性能,搭建了PdNi合金薄膜氢气传感器性能测试平台,该平台包括送气系统,测试系统和采集系统等,如图3所示。测试过程中,首先将待测传感器用锡焊的方式与导线相连,接出的导线连接数据采集器,然后将传感器放入测试腔,待环境温度稳定后,打开数据采集器与软件。测试系统搭建好后,通入N2吹扫测试腔,以去除杂质气体,关闭N2阀门,通入H2混合气,待PdNi电阻稳定一段时间后,关闭H2混合气阀门,最后通入N2促使材料中的H脱出,重复上述过程,即可获得多组氢气响应特性曲线。

-

使用XRD、AFM、EDS和SEM等表征手段,对样品的结构、表面形貌和成分进行分析,观察PdNi合金薄膜的结构、峰位以及成分变化,进而探究不同退火气氛下PdNi合金薄膜氢气传感器的结构、成分和形貌与响应时间和零点漂移之间的关联作用。

-

测试结束后导出测试结果进行数据分析,主要分析响应值、响应时间、恢复时间、灵敏度以及零点漂移等参数。响应值越大、响应时间与恢复时间越短说明氢气传感器的响应性能越好,灵敏度更高;零点漂移量越小,氢气传感器的稳定性越好。

响应时间用T90表示(达到传感器响应值的90%所用的时间),零点电阻用R0表示,“假”零点电阻用Rf表示,响应电阻用Rs表示,响应值用ΔR表示,灵敏度用RL表示,零点漂移量用Re表示,灵敏度RL和零点漂移量Re计算公式如下所示:

-

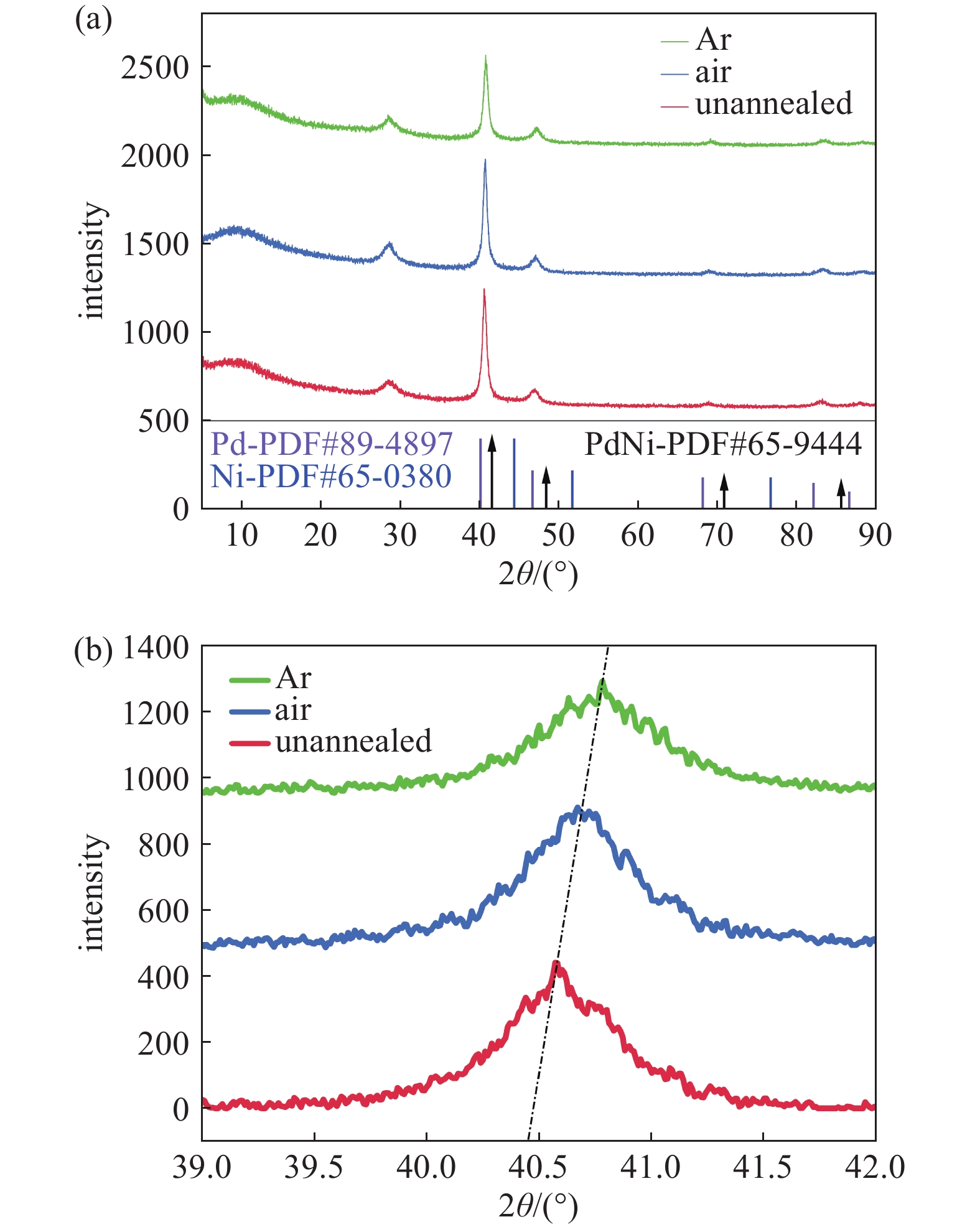

如图4所示为不同退火气氛下的PdNi合金薄膜的XRD衍射图谱。可以发现所有样品在40.570°、47.104°、69.137°和87.115°处出现的(111)、(200)、(220)和(311)特征衍射峰均归属于PdNi(PDF#65-9444)。对比不同退火样品的XRD图谱发现,所有的特征衍射峰与标准卡片的特征衍射峰相比均有偏移,空气退火后的样品(111)峰较未退火样品向右偏移角度约0.1°,Ar退火后的样品(111)峰较未退火样品向右偏移约0.2°,这是因为Ni的晶格常数(3.524Å)小于Pd(3.891Å),Ni的固溶导致晶格常数的降低和峰的移动[21]。Ar退火衍射峰右移更多,说明更多的Ni固溶于Pd,形成更多的PdNi合金相。但不管是原始薄膜,还是不同气氛下退火,其XRD衍射峰都呈现出金属Pd相与PdNi合金相的衍射合成峰。同时分析发现,不同样品的衍射峰半高宽未有明显变化,说明晶粒尺寸没有明显变化。进一步对比未退火样品PdNi合金相与Pd单质相的合成峰:空气退火后,由于一部分Pd会与O2反应生成PdOx非晶相,一部分Pd与Ni发生固溶,PdNi合金化程度增高,而金属Pd单质相会减少,且增加相少于减少相,所以合成峰强度呈现变弱趋势;而Ar退火后,衍射峰右移更多,说明更多的Pd固溶,使得PdNi薄膜合金化程度更高;与此同时金属Pd单质相相应减少,使得Pd单质相峰变弱,且PdNi增加相相对于Pd单质相要少,所以合成衍射峰峰强度变小。

-

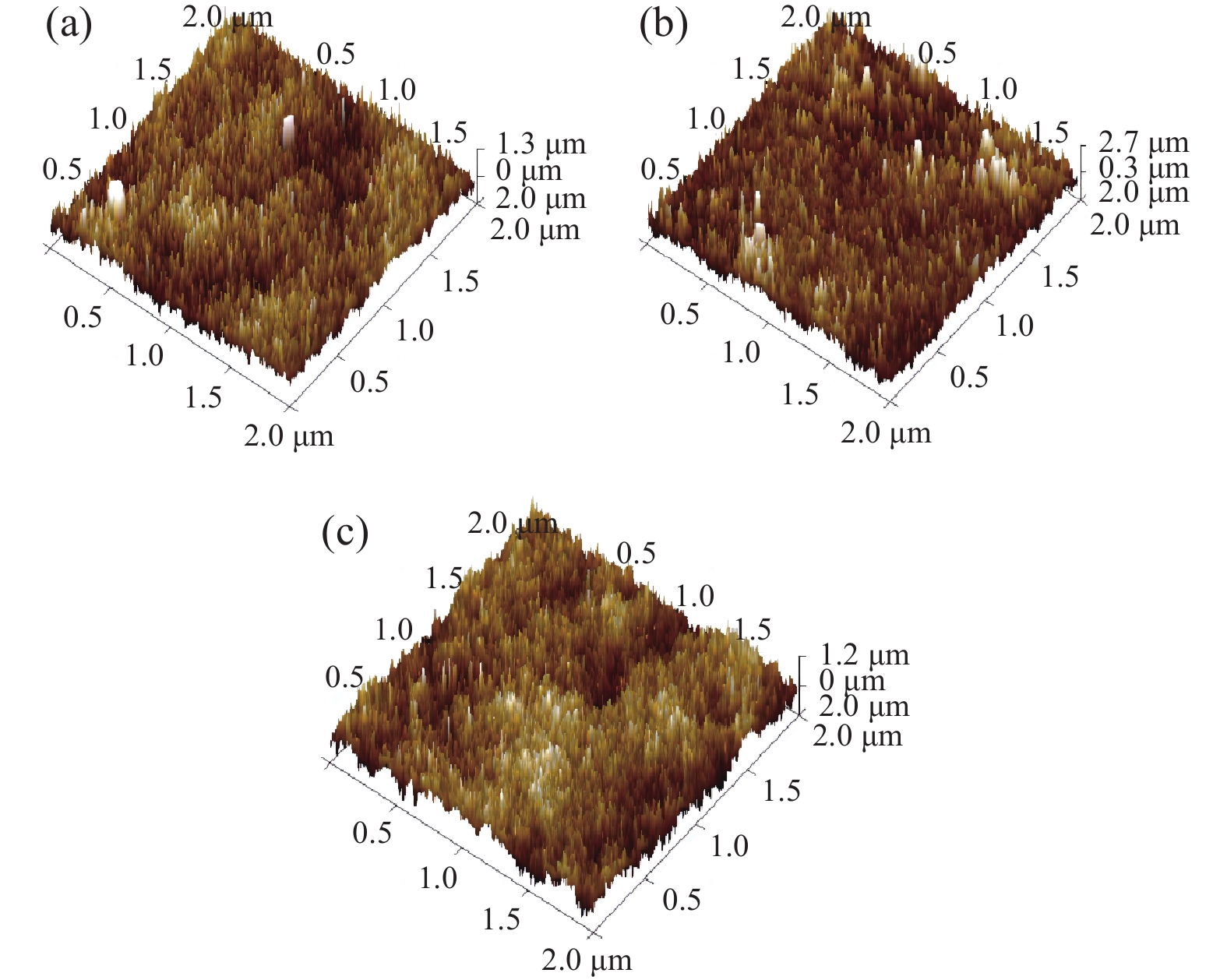

图5展示了不同退火气氛下的PdNi合金薄膜的三维AFM图像,可以明显观察到在未退火的PdNi薄膜表面有大量垂直生长的锥形PdNi晶粒,PdNi锥呈锯齿状,PdNi锥高度约1.3 nm,粗糙度为0.277 nm,紧密排列并相互交叉。这归因于溅射时入射粒子能量有限,原子在基底表面沉积后立即失去了扩散能力,没有为原子扩散和晶粒显影提供额外的能量,因此薄膜表面呈圆锥形,表面有大量缺陷和孔洞。Ar退火后,薄膜的PdNi锥高度约1.2 nm,粗糙度为0.266 nm。这是因为退火处理使薄膜内部的缺陷得到修复。这可能会导致H与PdNi薄膜的反应结合位点减少,薄膜的活性降低,进而使传感器响应降低,响应时间延长。空气退火后,薄膜的PdNi锥高度增高至2.7 nm,粗糙度为0.479 nm,可能是表面发生了氧化反应,导致薄膜粗糙度变大,氧化程度过于严重,与H反应的结合位点极少,进而导致传感器响应降低。

-

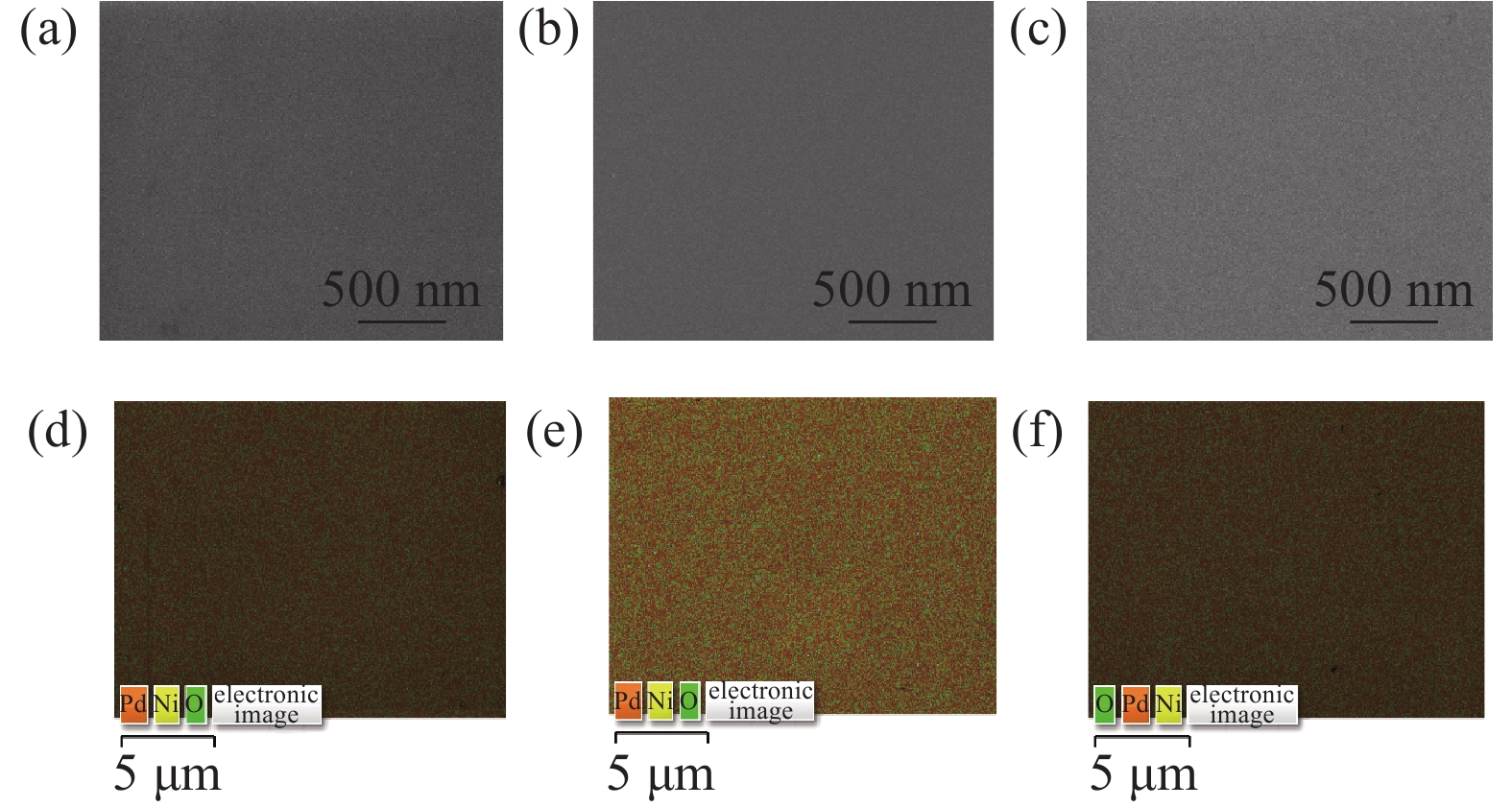

为进一步了解薄膜成分对PdNi合金薄膜氢气传感器性能影响,对样品进行SEM和EDS测试,如图6所示。可以看出薄膜表面均匀致密,成分主要为Pd、Ni、O,且各元素分布均匀,其原子比如表2所示。其中PdNi、PdNi-Air和PdNi-Ar样品中氧原子含量分别为8.36、18.22和6.67at%,PdNi-Ar样品的氧含量较未退火样品氧含量略微减少,可能是材料表面的自由水和结合水的丢失造成的;相较于PdNi和PdNi-Ar样品,PdNi-Air样品氧含量大幅增加,这是由于PdNi中的Pd与O结合生成PdOx化合物。当传感器表面有适量氧化膜时,会提升传感器的稳定性,在吸氢过程中,过滤掉大分子气体,让H更快更稳定的与Pd接触;然而当氧化膜含量过高时,H与Pd的结合位点将减少,将会降低传感器的响应值,同时还会恶化材料稳定性。

-

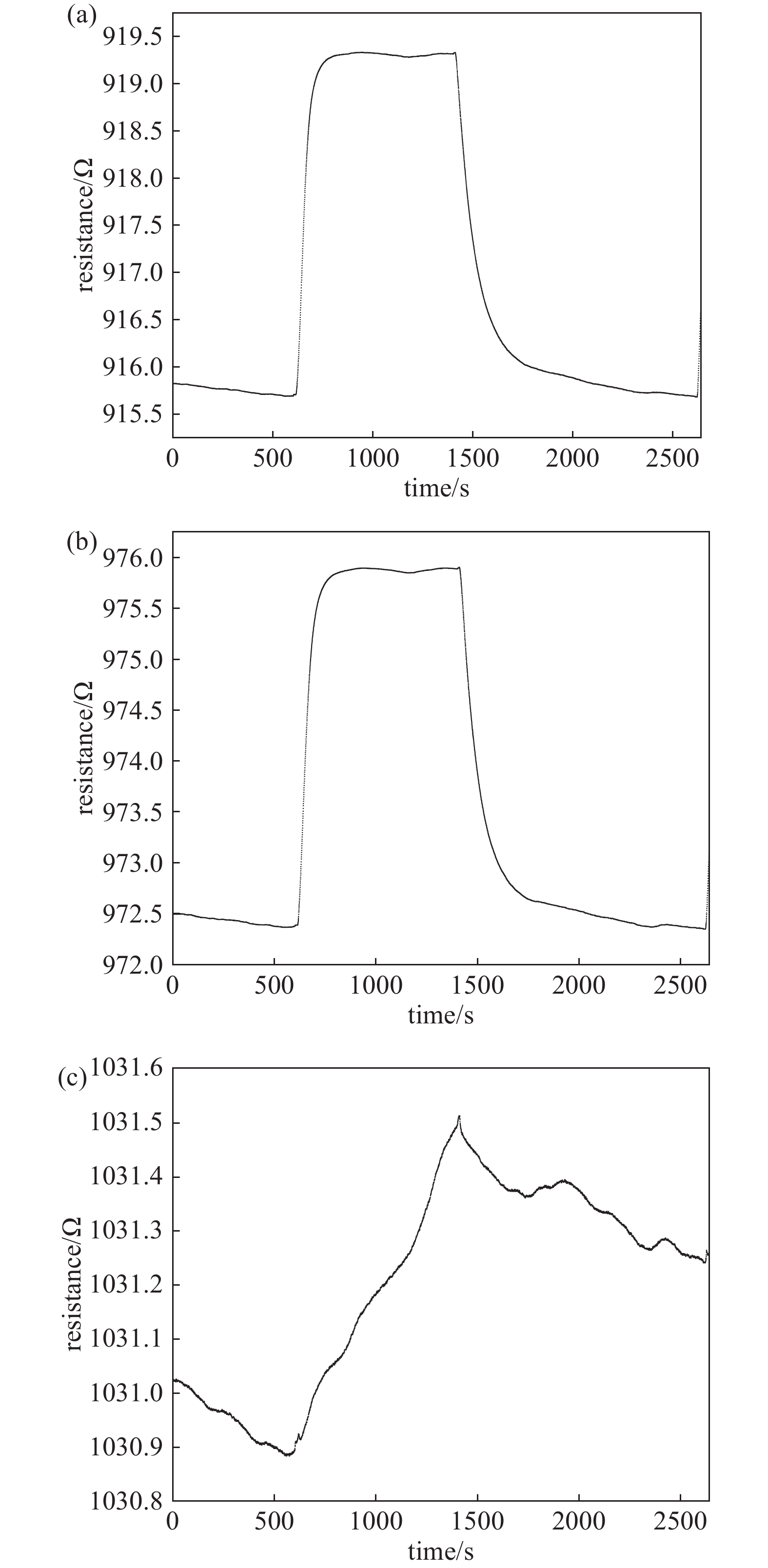

图7为2% H2/N2浓度下测得的不同退火气氛的PdNi薄膜合金氢气传感器的响应特性曲线,表3为其对应的响应时间T90、零点电阻R0、响应电阻Rs、响应值ΔR和灵敏度RL。结果表明:未退火传感器的响应时间为120.8 s,R0为915.694 Ω,Rs为919.330 Ω,ΔR为3.636 Ω,RL为0.397%;Ar退火中传感器的响应时间为138.4 s,R0为972.37 Ω,Rs为975.906 Ω,ΔR为3.536 Ω,RL为0.363%;而空气中退火传感器的响应性能较差,无法测得完整的响应曲线,这是由于在空气退火过程中材料表面生成了大量PdOx化合物,影响了PdNi与H的作用,氧化膜含量过高,破坏了材料结构,影响了传感器性能。对比发现,未退火传感器响应时间比Ar退火传感器响应时间快17.6 s,响应值高0.1 Ω,灵敏度高0.034%,这可能是由于退火后,材料表面缺陷减少,粗糙度降低,H与PdNi薄膜的反应结合位点减少,薄膜对H2的溶解率降低,从而导致响应值降低,延长传感器的响应时间,与AFM分析结果一致。

-

零点漂移对PdNi合金薄膜传感器的稳定性有很大影响。零点漂移量越小,传感器稳定性越高。图8为2% H2/N2浓度下,不同退火气氛的PdNi合金氢气传感器的连续响应曲线,该曲线可以反映出传感器的零点漂移情况。对比分析可知:未退火传感器的零点漂移量为0.148 Ω,Ar退火传感器的零点漂移量为0.071 Ω,比未退火处理的PdNi样品小0.077 Ω,表明退火处理在一定程度上能够抑制PdNi合金氢气传感器的零点漂移,这是由于退火处理后薄膜内部缺陷减少,材料结构更稳定。

-

本文探究了不同退火气氛对PdNi合金薄膜氢气传感器的性能影响,所得实验结果如下:

(1)基于MEMS工艺和磁控溅射技术获得的PdNi合金薄膜氢气传感器,对2% H2/N2的响应时间为120.8 s,说明传感器具有较好的响应性能。

(2)在Ar气氛中退火的PdNi合金薄膜氢气传感器,对2% H2/N2的响应时间、响应值、灵敏度以及零点漂移量分别为138.4 s、3.536 Ω、0.363%和0.071 Ω,其中响应时间、响应值和灵敏度未退火样品相比,均表现出更差性能,这是由于退火后PdNi薄膜缺陷减少,H与Pd的结合位点减少,从而导致传感性能变差。此外,零点漂移量由退火前的0.148 Ω,降低到0.071 Ω,降幅达50%以上,有效改善了传感器的零点漂移现象,提高了PdNi合金薄膜氢气传感器的稳定性。

基于上述研究基础,发现氧含量过多会严重破坏传感器性能,使之无法对2% H2/N2进行响应,因此后续计划系统地研究不同氧含量对PdNi合金薄膜氢气传感器传感性能的影响规律,建立氧含量与响应性能之间的关联机制,为传感器的实际应用提供一定的理论支撑。

不同退火气氛对PdNi氢气传感器的性能影响研究

The Effect of Different Annealing Atmospheres on the Performance of PdNi Hydrogen Sensor

-

摘要: 氢能是最有望代替化石能源的清洁能源之一,其具有易生产、高效和清洁环保等优点。但当氢气浓度达到4%~75.6%时,极易发生爆炸,所以在氢气的生产制备、储存、运输、分配和应用过程中,氢气浓度监测极为重要。文章采用磁控溅射技术和MEMS工艺制备了薄膜厚度为90 nm的PdNi合金薄膜,针对PdNi合金薄膜氢气传感器的零点漂移问题,采用空气和氩气进行退火处理,退火温度和时间设置为250℃和2 h,随后测试了不同退火气氛下的PdNi合金薄膜氢气传感器的氢敏响应特性。研究表明:空气退火后,PdNi薄膜氧化严重,不能对H2有较好地响应;Ar退火后,PdNi薄膜合金化程度增强,薄膜缺陷减少,降低了PdNi合金薄膜传感器的响应值及灵敏度、延长响应时间,但会使材料结构更加稳定,可以抑制传感器的零点漂移现象,相较于未退火样品优化了50%左右,传感器响应更加稳定。Abstract: Hydrogen energy is one of the most promising clean energy sources to replace fossil energy, which has the advantages of easy production, high efficiency and clean environmental protection. However, when the hydrogen concentration reaches 4%~75.6%, it is very easy to explode, so in the process of hydrogen production, storage, transportation, distribution and application, hydrogen concentration monitoring is extremely important. In this paper, a PdNi alloy film with a thickness of 90 nm was prepared by magnetron sputtering technology and MEMS process. To solve the zero drift problem of the hydrogen sensor of the PdNi alloy film, air and argon were used for annealing treatment, and the annealing temperature and time were set at 250℃ and 2 h. Subsequently, the hydrogen sensitive response characteristics of PdNi alloy thin film hydrogen sensors under different annealing atmospheres were tested. The results show that after air annealing, the PdNi film is seriously oxidized and cannot respond well to H2. After Ar annealing, the alloying degree of PdNi thin film is enhanced, the film defects are reduced, the response value and sensitivity of the PdNi alloy thin film sensor are reduced, and the response time is prolonged, but the material structure will be more stable, and the zero drift of the sensor can be suppressed, which is about 50% optimized compared with the unannealed sample, and the sensor response is more stable.

-

Key words:

- Hydrogen sensor /

- Thin film /

- PdNi /

- Zero drift .

-

-

表 1 不同退火气氛参数

Table 1. Different annealing atmosphere parameters.

序号 退火

气氛升温

速率退火

温度保温

时间PdNi − − − − PdNi-Air 空气中退火 5℃/min 250℃ 2 h PdNi-Ar 纯Ar 5℃/min 250℃ 2 h 表 2 不同退火气氛下PdNi薄膜的O、Pd、Ni原子比

Table 2. O, Pd and Ni atomic ratios of PdNi films under different annealing atmospheres.

序号 O Ni Pd PdNi 8.36 24.55 67.09 PdNi-Air 18.22 21.80 59.97 PdNi-Ar 6.67 25.01 68.33 表 3 2% H2/N2下不同退火气氛退火后的传感器响应时间、零点电阻、响应电阻、响应值和灵敏度

Table 3. Response time, zero point resistance, response resistance, response value and sensitivity of the sensor after annealing under different annealing atmosphere at 2% H2/N2

样品 响应时间T90 零点电阻R0 响应电阻Rs 响应值ΔR 灵敏度 PdNi 120.8 s 915.694 Ω 919.330 Ω 3.636 Ω 0.397% PdNi-Ar 138.4 s 972.37 Ω 975.906 Ω 3.536 Ω 0.363% PdNi-Air − − − − − -

[1] Dincer I. Hydrogen 1.0: a new age[J]. International Journal of Hydrogen Energy,2023,48(43):16143−16147 doi: 10.1016/j.ijhydene.2023.01.124 [2] Schlapbach L, Züttel A. Hydrogen-storage materials for mobile applications[J]. Nature,2001,414(6861):353−358 doi: 10.1038/35104634 [3] Abe J O, Popoola A P I, Ajenifuja E, et al. Hydrogen energy, economy and storage: review and recommendation[J]. International Journal of Hydrogen Energy,2019,44(29):15072−15086 doi: 10.1016/j.ijhydene.2019.04.068 [4] Schlapbach L. Hydrogen-fuelled vehicles[J]. Nature,2009,460(7257):809−811 [5] 李永恒, 陈洁, 刘城市, 等. 氢气制备技术的研究进展[J]. 电镀与精饰,2019,41(10):22−27 (in Chinese) Li Y H, Chen J, Liu C S, et al. Progress in hydrogen preparation technology[J]. Plating & Finishing,2019,41(10):22−27 [6] Faruque F. Silicon based multilayer photoelectrodes for photoelectrolysis of water to produce hydrogen from the sun[D]. Salt Lake City: The University of Utah, 2011 [7] Wang G P, Dai J X, Yang M H. Fiber-optic hydrogen sensors: a review[J]. IEEE Sensors Journal,2021,21(11):12706−12718 doi: 10.1109/JSEN.2020.3029519 [8] 张凡, 刘建胜, 李铮. 光纤氢传感器[J]. 遥测遥控,2001,22(2):59−64 (in Chinese) doi: 10.3969/j.issn.2095-1000.2001.02.012 Zhang F, Liu J S, Li Z. Fiber optic hydrogen sensor[J]. Journal of Telemetry, Tracking and Command,2001,22(2):59−64 doi: 10.3969/j.issn.2095-1000.2001.02.012 [9] Korotcenkov G, Han S D, Stetter J R. Review of electrochemical hydrogen sensors[J]. Chemical Reviews,2009,109(3):1402−1433 doi: 10.1021/cr800339k [10] Hübert T, Boon-Brett L, Black G, et al. Hydrogen sensors–a review[J]. Sensors and Actuators B: Chemical,2011,157(2):329−352 doi: 10.1016/j.snb.2011.04.070 [11] Tabib-Azar M, Sutapun B, Petrick R, et al. Highly sensitive hydrogen sensors using palladium coated fiber optics with exposed cores and evanescent field interactions[J]. Sensors and Actuators B: Chemical,1999,56(1-2):158−163 [12] Butler M A. Optical fiber hydrogen sensor[J]. Applied Physics Letters,1984,45(10):1007−1009 doi: 10.1063/1.95060 [13] Liu C C. The development of a solid-state hydrogen sensor for rocket engine leakage detection[R]. Washington: NASA, 1994: 1−8 [14] Hunter G, Makel D, Jansa E, et al. A hydrogen leak detection system for aerospace and commercial applications[C]//31st Joint Propulsion Conference and Exhibit, San Diego: American Institute of Aeronautics and Astronautics, 1995 [15] Lee E, Lee J M, Koo J H, et al. Hysteresis behavior of electrical resistance in Pd thin films during the process of absorption and desorption of hydrogen gas[J]. International Journal of Hydrogen Energy,2010,35(13):6984−6991 doi: 10.1016/j.ijhydene.2010.04.051 [16] Hassan K, Uddin A S M I, Chung G S. Mesh of ultrasmall Pd/Mg bimetallic nanowires as fast response wearable hydrogen sensors formed on filtration membrane[J]. Sensors and Actuators B: Chemical,2017,252:1035−1044 [17] Kibria A K M F, Sakamoto Y. Hysteresis of pressure-composition and electrical resistance-composition isotherms of palladium-silver alloys-deuterium system[J]. International Journal of Hydrogen Energy,1999,24(1):47−52 doi: 10.1016/S0360-3199(98)00010-X [18] 肖友文, 景涛, 谢贵久, 等. 薄膜型钯-铬合金氢气传感器技术研究[J]. 仪表技术与传感器,2012(11):7−9 (in Chinese) doi: 10.3969/j.issn.1002-1841.2012.11.003 Xiao Y W, Jing T, Xie G J, et al. Study on thin films of Pd/Cr alloys hydrogen sensor[J]. Instrument Technique and Sensor,2012(11):7−9 doi: 10.3969/j.issn.1002-1841.2012.11.003 [19] Wadell C, Nugroho F A A, Lidström E, et al. Hysteresis-free nanoplasmonic Pd–Au alloy hydrogen sensors[J]. Nano Letters,2015,15(5):3563−3570 doi: 10.1021/acs.nanolett.5b01053 [20] Sun L, Chen M R, Peng X, et al. The effects of Ni contents on hydrogen sensing response of closely spaced Pd–Ni alloy nanoparticle films[J]. International Journal of Hydrogen Energy,2016,41(2):1341−1347 doi: 10.1016/j.ijhydene.2015.10.117 [21] Lee E, Lee J M, Lee E, et al. Hydrogen gas sensing performance of Pd–Ni alloy thin films[J]. Thin Solid Films,2010,519(2):880−884 [22] Tian J W, Jiang H C, Deng X W, et al. Zero drift suppression for PdNi nano-film hydrogen sensor by vacuum annealing[J]. International Journal of Hydrogen Energy,2020,45(28):14594−14601 doi: 10.1016/j.ijhydene.2020.03.185 -

首页

首页 登录

登录 注册

注册

下载:

下载: