-

碳纤维增强树脂基复合材料(CFRP)由于其低密度、高比强度、高比模量、抗疲劳性好等优异特性,在众多领域得到广泛应用[1-5]。随着对碳纤维增强树脂基复合材料的深入研发,在各个部件上这种材料的使用占比逐年升高,不同的工作环境下对CFRP的表面性能有更高的要求。为提高CFRP筒状构件对特殊气体的耐腐蚀性以及筒体的气密性和导热性,需在其内壁表面制备大厚度的金属涂层,使其内壁表面具有金属特性。

由于CFRP表面化学惰性高、浸润性低,与金属原子结合效果差,导致构件在工作时候金属涂层会出现掉渣和脱落的情况。针对这个问题,主要从提升CFRP表面活性和引入过渡层两个方面来提升金属涂层与CFRP基体的结合强度。首先采用等离子体处理对CFRP表面进行活化,可提升其表面活性[6-10]。课题组之前通过对CFRP基体进行射频等离子体活化,提升了CFRP基体的表面自由能,为制备高结合性能的金属涂层提供良好的界面条件[11]。Cui等[12]在磁控溅射沉积TiN涂层之前在基材表面沉积一层Ti薄膜来提升涂层的结合强度;吴雁等[13]在硬质合金试样表面制备了含不同厚度Cr过渡层的Cr/DLC复合薄膜,研究Cr过渡层厚度对涂层结合强度的影响;Ali等[14]通过有限元分析对Ti-TiN多层PVD涂层厚度进行设计和优化,复合多层结构会使膜层结合强度增大。

以往关于过渡层提升膜基结合强度的研究基体材料大多都是平面且金属薄膜为小厚度(<10 μm),关于筒状构件内壁金属化的研究很少。而且为提升筒体的气密性,制备的金属涂层厚度应大于10 μm[15]。由于电镀方法沉积速率快,沉积的涂层致密,可在CFRP筒件内壁制备大厚度的Ni金属涂层。涂层厚度增大会使涂层应力增大导致涂层与基体的结合强度大幅降低,所以在对CFRP基体等离子体活化的基础上引入过渡层来提升金属涂层与基体的结合强度的研究十分必要。由于CFRP筒体内壁导电性较差,通过在其内壁磁控溅射Cu提升导电性[16-17],有利于提高电镀沉积速度,但是铜和CFRP基体的结合强度仍然在较低水平。因为钛的活性高[18-19],易与CFRP基体发生化学反应,所以选取Ti-Cu作为过渡层来提升电镀Ni涂层的结合性能。本研究在CFRP基体上制备Cu、Ti-Cu两种过渡层以及不同过渡层厚度的金属涂层,探究过渡层对涂层结合强度的影响。

-

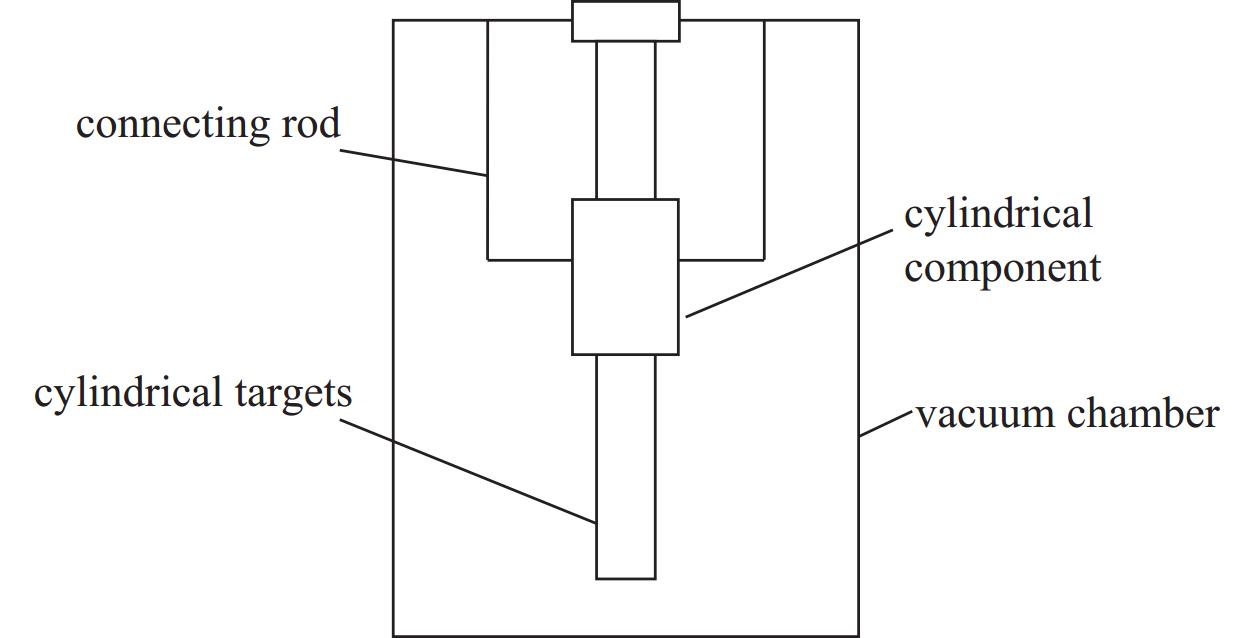

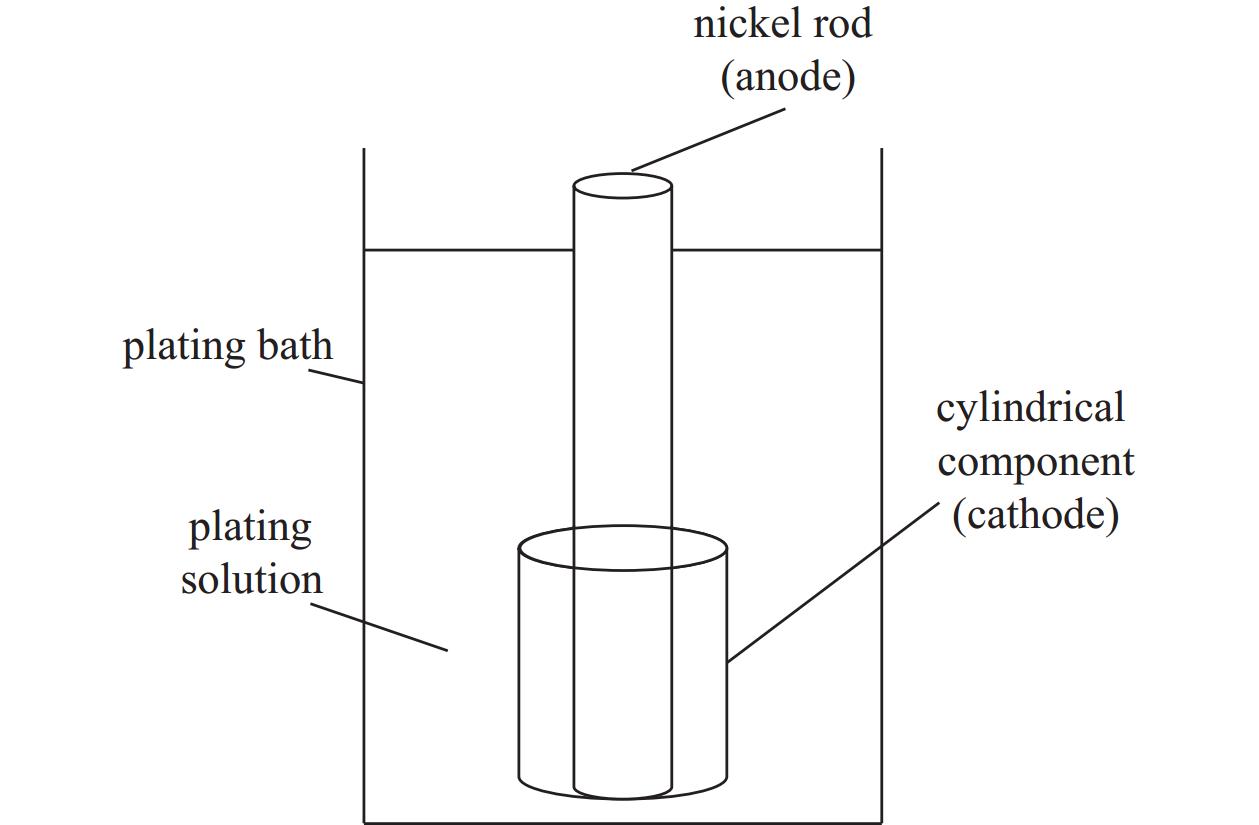

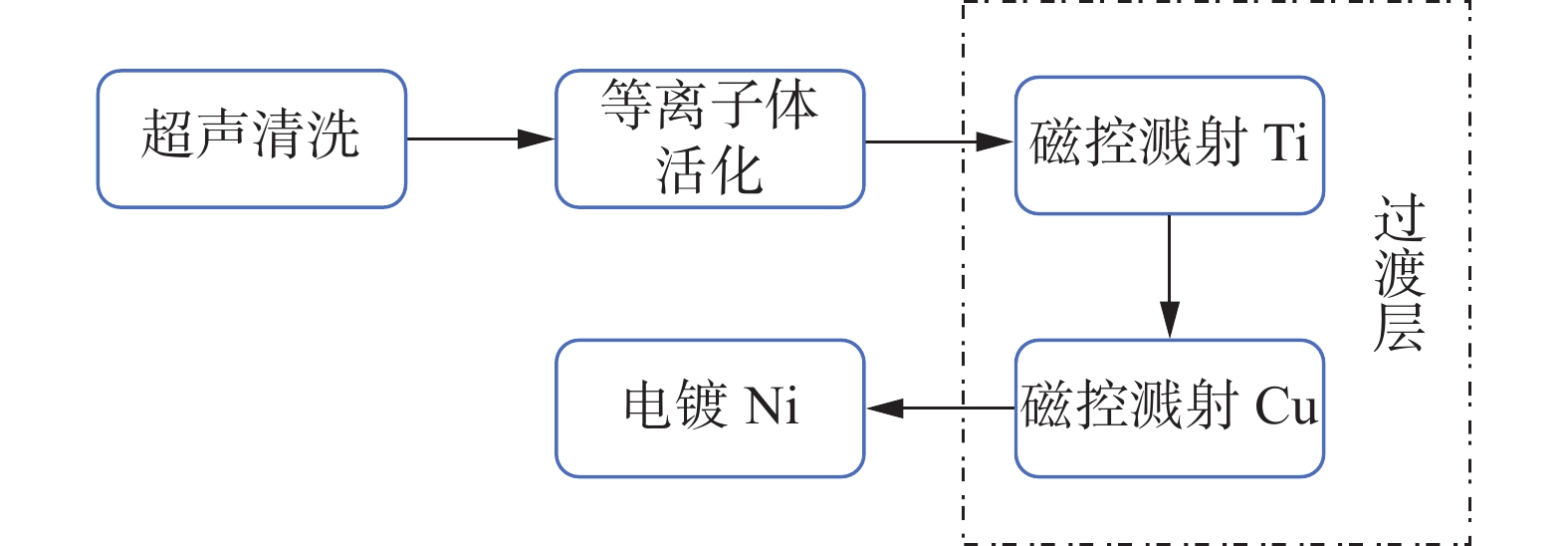

实验流程如图1所示,实验前将CFRP筒体(φ150 mm×φ200 mm)分别用去离子水和无水乙醇超声清洗10 min,将其表面污渍去除。将CFRP构件安装至真空室内,如图2所示。首先对CFRP筒内壁表面进行射频(RF)等离子体活化处理,然后通过磁控溅射在筒件内壁制备过渡层。具体工艺参数如表1所示。最后如图3所示将筒体安装在电镀夹具上,在CFRP筒体内壁电镀沉积镍涂层,电镀液主要成分为硫酸镍250 g/L、氯化镍40 g/L、硼酸40 g/L,电镀温度为50℃左右,电流密度为5 A/dm2,电镀时间为30 min。

通过上述步骤在CFRP基体上制备多层金属涂层,钛和铜过渡层厚度通过溅射时间控制,涂层厚度实验参数如表2所示。

-

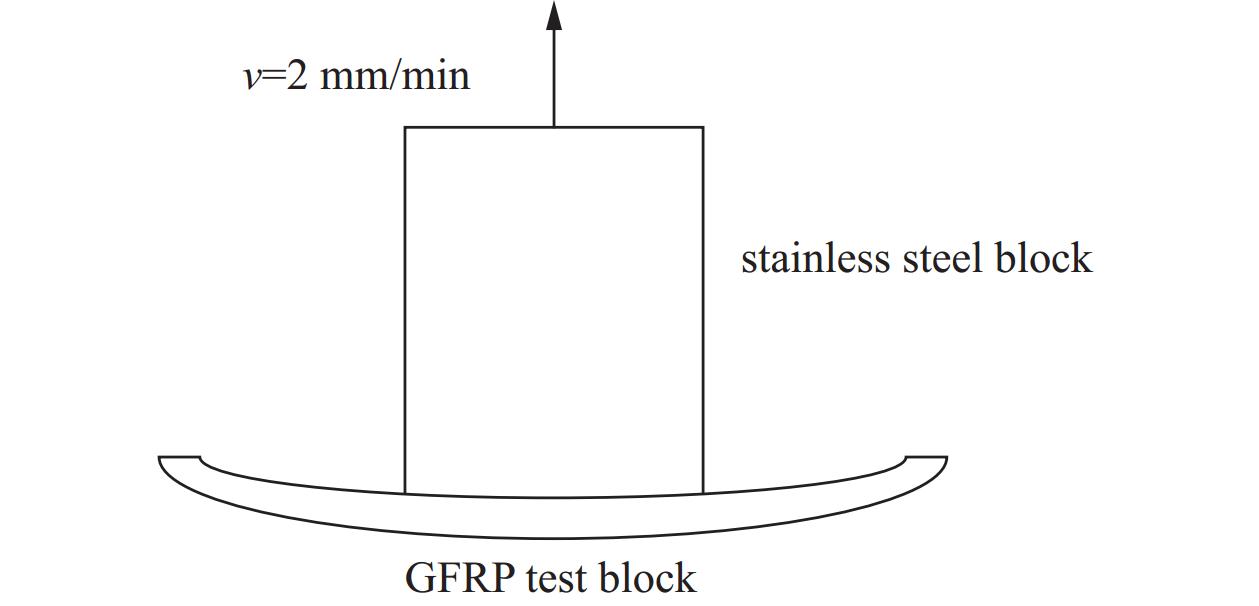

将金属化处理后的复合材料筒体切割成30 mm×30 mm×2 mm的试片用于测试。使用万能拉力试验机测量金属膜层与基体之间的结合强度,将不锈钢块和镀膜后的试片用AB胶粘连,在80℃下使胶固化3 h后,冷却至室温,沿不锈钢块边缘划开金属膜层,使粘贴的膜层与多余部分彻底分开,确保拉拔面积均为15 mm×15 mm。用夹具将粘连的好的试片安装在拉力试验机上,拉拔速度为2 mm/min,直至膜层与基体分离,拉拔测试如图4所示。涂层结合强度由最大拉力/拉拔面积算出,每组样品测量三次,最终结果取平均值。

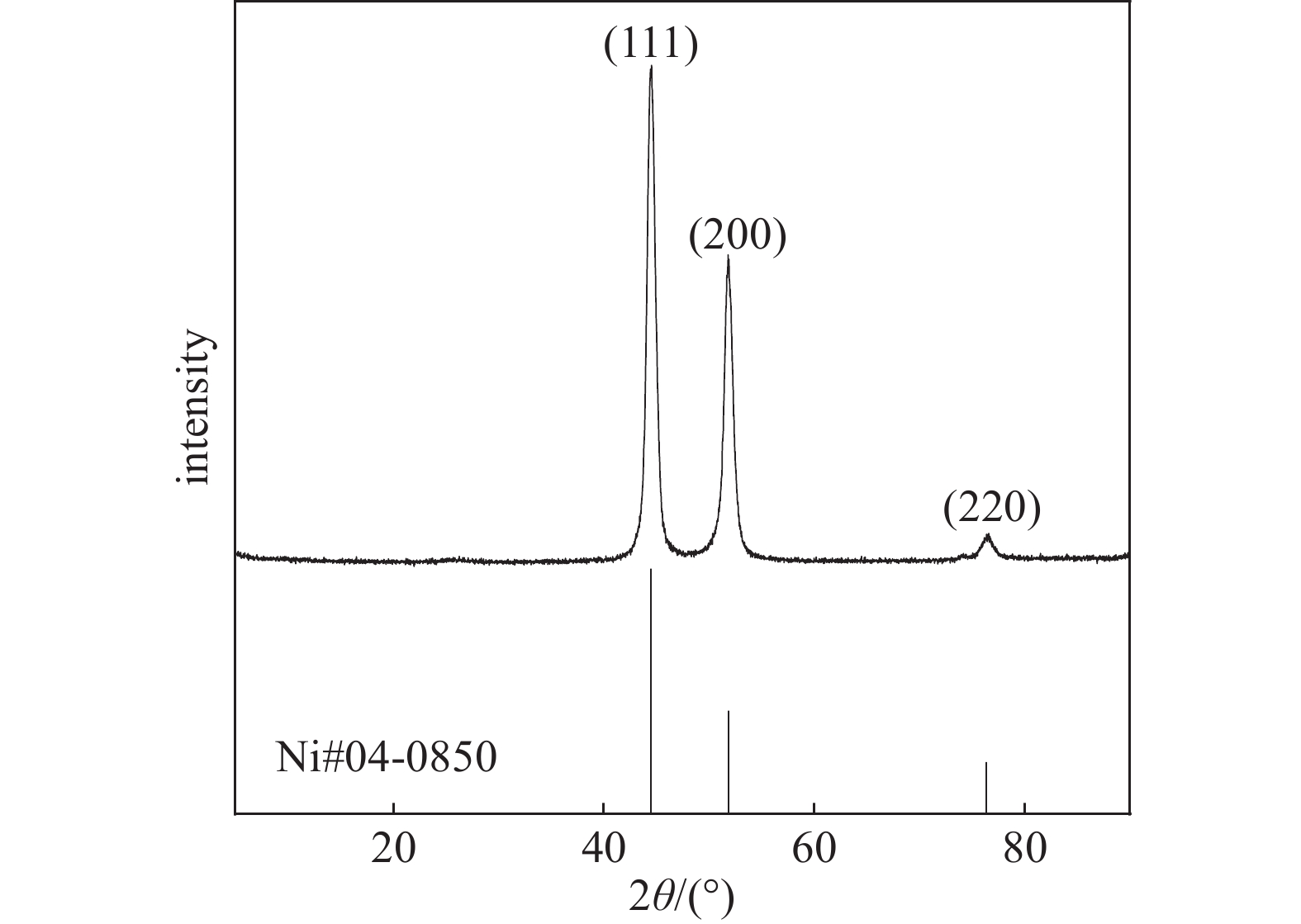

采用型号为Rigaku XRD-6100的X射线衍射仪分析表面镍层的晶体结构,扫描范围5°~90°,扫描速度2°/min。采用Thermo Scientific Apreo 2 扫描电镜观测电镀镍涂层表面和膜层截面的微观形貌以及配套的UltraDry EDS能谱仪扫描膜层截面的元素组成。

-

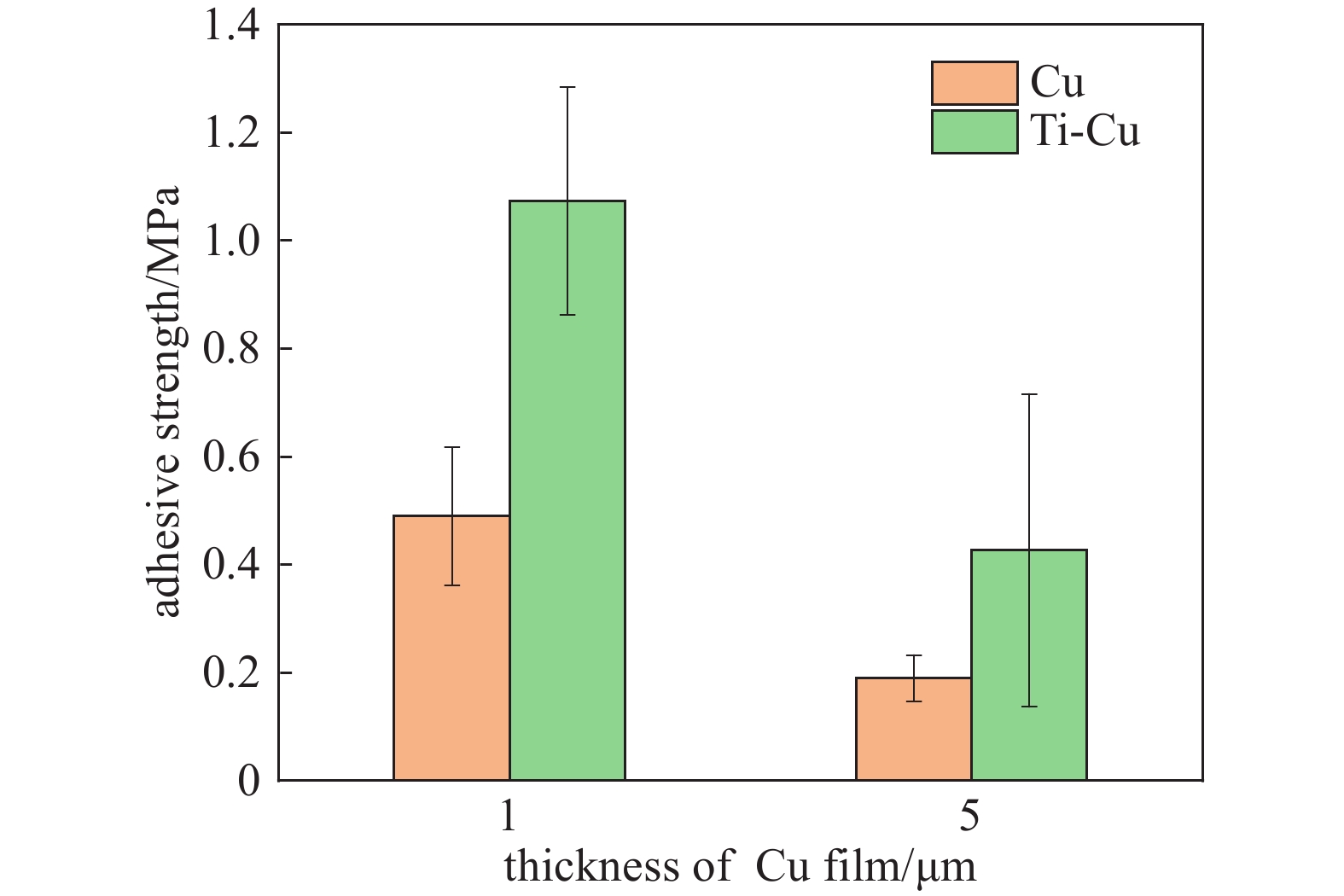

在碳纤维复合材料筒内壁制备了Cu和Ti-Cu两种过渡层的电镀Ni金属涂层,编号为A1-A4。结合强度测试结果如图5所示,从图中可以看出,以Cu为过渡层的电镀Ni金属涂层结合强度在较低水平,而且在制样过程中均有膜层自动脱落的情况。以Ti-Cu作为过渡层的电镀Ni金属涂层能明显提高涂层与基体之间的结合强度,结合强度分别由0.49 MPa和0.19 MPa提高到1.07 MPa和0.43 MPa。这与赵栋才[20]的研究结果一致,其采用阴极电弧沉积技术在复合材料上沉积Al膜,用Ti作为过渡层增强了Al膜的附着力,在沉积过程中Ti膜层与基体层间产生了Ti-C、Ti-O等化学键。Ti膜层的加入对膜基结合强度的提升非常明显, Ti和Cu的标准电极电势分别为−1.63 V和0.34 V,所以Ti的还原能力更强,即Ti的金属活性比Cu高,在溅射成膜时更易于CFRP基体发生反应。

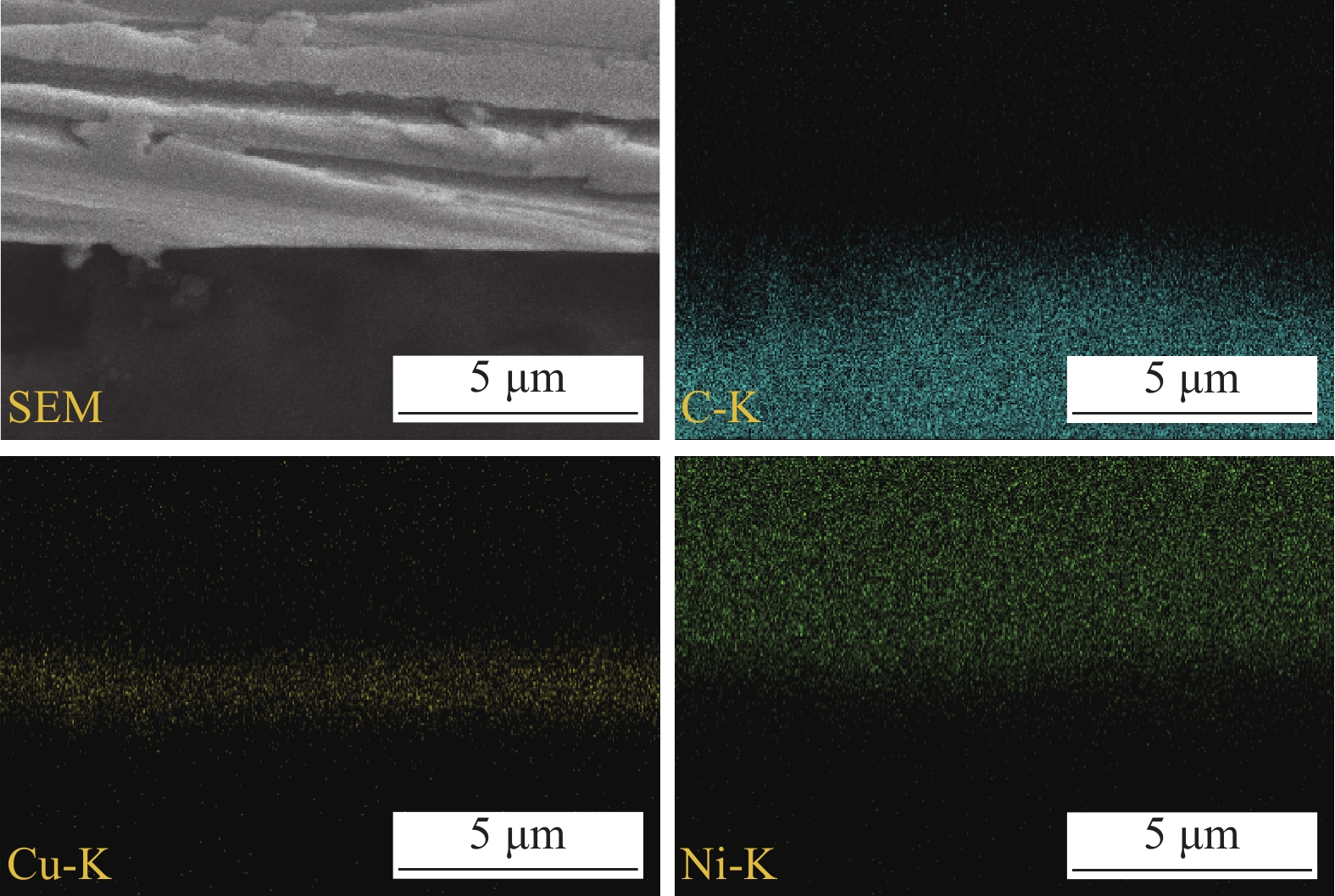

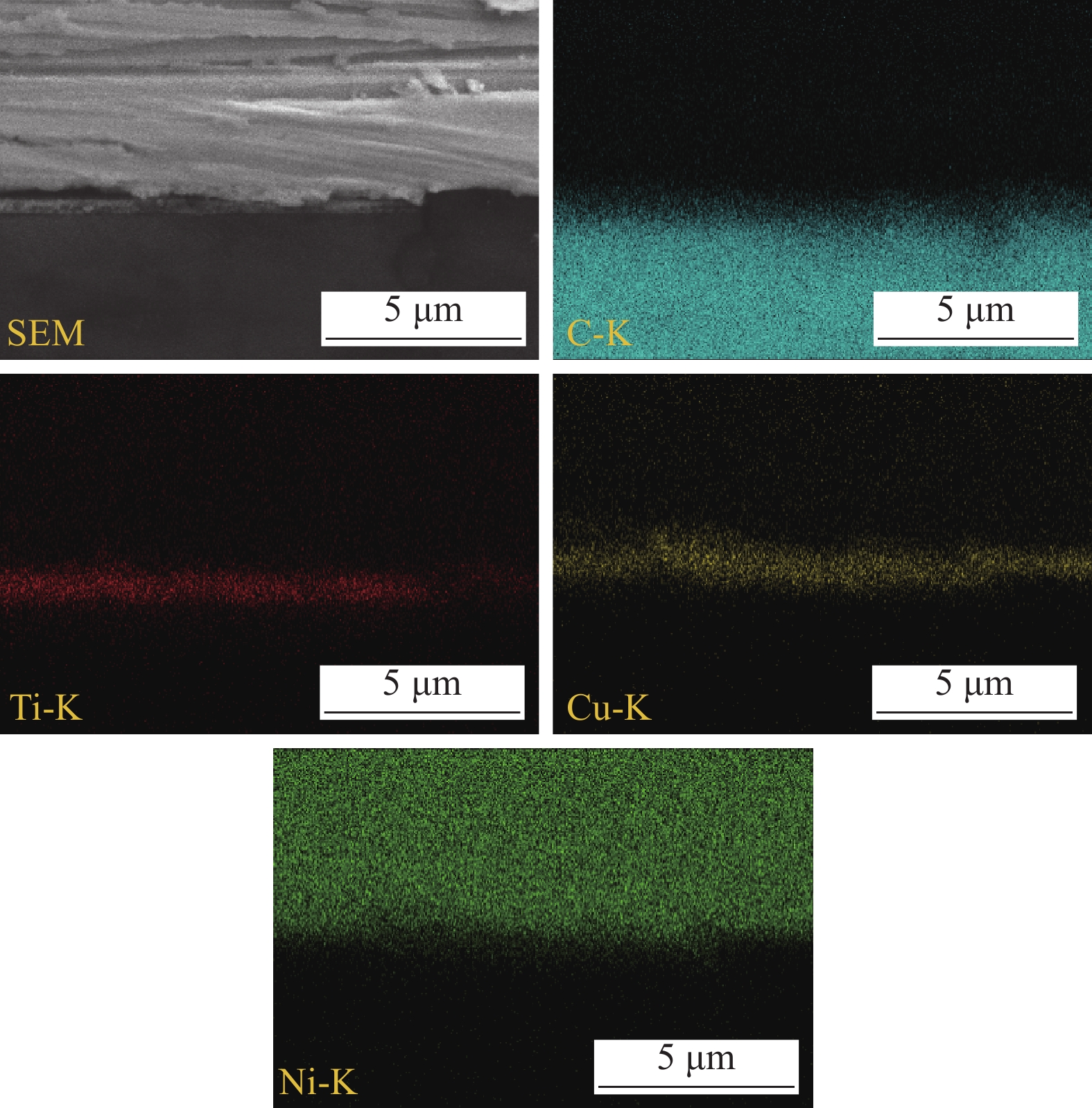

如图6和图7所示为过渡层为1 μm Cu和0.6 μm Ti+1 μm Cu的截面,金属膜层截面在扫描电镜下放大30000倍,用配套的EDS对截面做面扫描,可以清晰地看到元素分布状态,其中蓝色是碳元素,是CFRP基体主要元素,红色、黄色、绿色分别是Ti、Cu、Ni元素。加入Ti膜层后,Ti与CFRP基体在溅射过程发生反应,所以膜层与基体紧密结合,膜基结合强度得到提升。磁控溅射的Cu膜层增强了筒体内壁的导电性,使得电流密度增大,从而快速沉积大厚度的Ni涂层。在电镀的生成Ni涂层时,表面的Cu也会扩散进Ni膜层,由于铜与各种金属的粘合性好,将Ti层和Ni层连接,起到“粘贴”的作用。

-

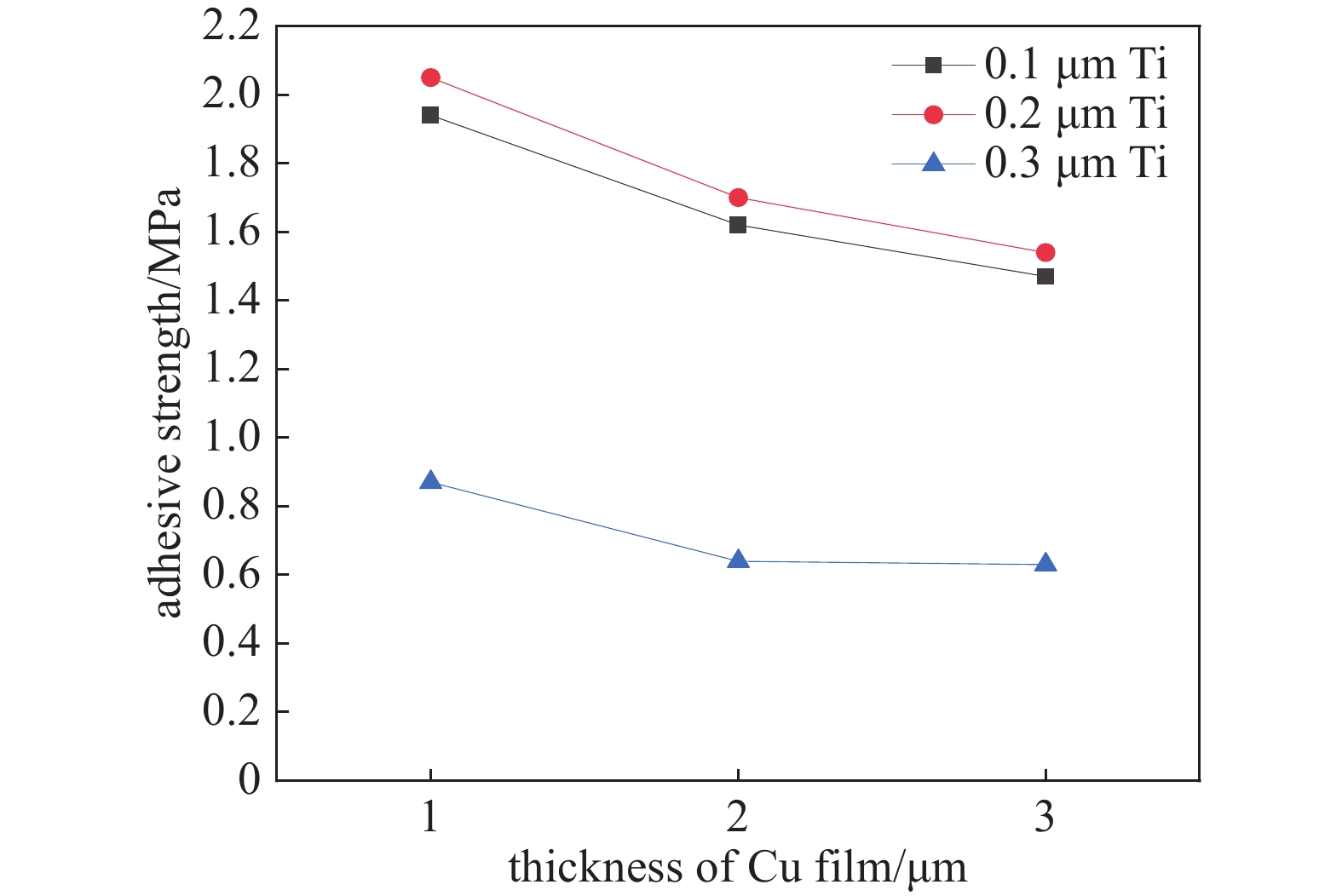

以Ti-Cu作为过渡层能明显提高电镀Ni金属涂层的结合强度,进一步改变Ti和Cu膜层的厚度研究过渡层厚度对电镀Ni金属涂层结合强度的影响(实验参数编号为B1-B9)。如图8所示为不同过渡层厚度电镀Ni金属涂层的结合强度。当Ti膜层为0.1 μm和0.2 μm时,涂层与基体的结合强度均在较高水平;当Ti膜层厚度增加到0.3 μm ,金属涂层整体结合强度下降到1 MPa以下。Ti膜层厚度从0.2 μm增加到0.3 μm,电镀Ni金属涂层结合强度分别下降了57.6%、62.4%、59.1%。相对于Ti,Cu膜层厚度的改变对电镀Ni金属涂层结合强度较小,Cu膜层厚度从1 μm增加到3 μm时,Ti厚度为0.1 μm、0.2 μm、0.3 μm的整体金属涂层结合强度从1.94 MPa、2.05 MPa、0.87 MPa下降至1.47 MPa、1.54 MPa、0.63 MPa,分别下降了24.2%、24.8%、27.6%。整体而言,Ti膜层厚度对电镀Ni金属涂层的结合强度影响比Cu膜层厚度大,结合强度随着Cu膜层的增厚而减小。最佳过渡层参数为0.2 μm Ti+1 μm Cu,电镀约17 μm Ni金属涂层的结合强度达到2 MPa以上。

CFRP基体和Ti的热膨胀系数分别为30×10−6/K 和8.6×10−6/K,尽管在沉积时Ti和基体发生化学反应,形成各种化学键,但是两者热膨胀系数差异过大,残余应力会随着Ti膜层的增厚而增加,所以Ti膜层厚度的增加不利于金属涂层和基体之间的结合。Cu和Ni的热膨胀系数分别为17.7×10−6/K和13.0×10−6/K,两者差异较小而且在电镀过程中Cu和Ni会发生互扩散现象,因此Cu和Ni膜层结合较好。Ti、Cu、Ni三者都是金属,热膨胀系数差异相对较小,由于Cu的延展性和粘合性好,Cu膜层在Ti和Ni之间起到粘合的作用,所以其厚度的改变对电镀Ni涂层结合强度的影响相对较小。Ti的活性大,易于活化后的CFRP基体表面发生反应,两者紧密结合,使得CFRP表面具有金属特性,克服CFRP与金属热膨胀系数差距过大的问题。

-

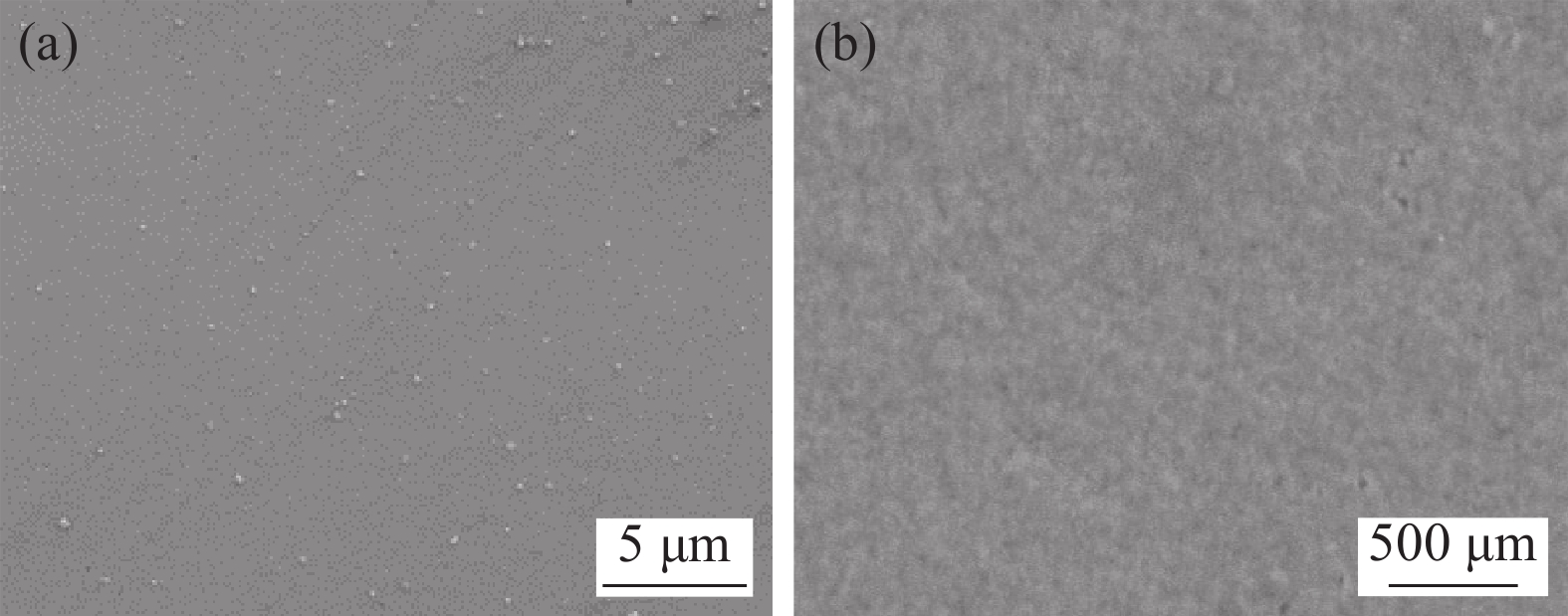

如图9所示为0.2 μm Ti+1 μm Cu+17 μm Ni(编号B4)的金属涂层表面Ni涂层的微观形貌,分别在扫描电镜下放大5000和50000倍。Ni膜层表面致密而且较为平整,无明显孔洞,有细小颗粒附着。制备大厚度且致密的金属涂层可解决筒体的气密性较差的问题。金属涂层表面的XRD图谱如图10所示,由(111)(200)和(220)晶面衍射峰可以看出镍层的晶体结构为面心立方结构。电镀镍层的主要生长晶面为(111)和(200)。

参考国家标准GB/T 36176-2018氦质谱真空检漏方法,对金属化前后CFRP筒体进行气密性检测。表面金属化处理前后CFRP筒体漏率测试结果如表3所示。CFRP筒状构件内壁经过表面金属化处理后(涂层厚度参数为B4),筒体漏率由10−6 Pa·m3·s−1减小到10−11 Pa·m3·s−1,减小了五个数量级。内壁表面金属化不仅有利于提升其防腐蚀性能[15],还能大幅度的提升其气密性。

-

(1)通过磁控溅射过渡层金属可提升电镀Ni金属涂层与CFRP基体之间的结合性能。相对于Cu过渡层,以Ti-Cu作为过渡层能明显提高电镀Ni金属涂层与CFRP基体之间的结合强度,结合强度提升至原来的两倍以上。

(2)磁控溅射过渡层Ti厚度对电镀Ni金属涂层结合强度的影响较大,当Ti厚度从0.2 μm增加到0.3 μm结合强度急剧下降,即Ti膜层厚度不宜过厚。电镀Ni金属涂层结合强度随着Cu膜层厚度增大而减小。

(3)在过渡层最佳参数为0.2 μm Ti+1 μm Cu时,在CFRP筒内壁电镀约17 μm的Ni金属涂层与基体的结合强度达到了2.05 MPa。在CFRP筒体内壁制备出大厚度、高结合强度的金属涂层,使CFRP筒状构件的漏率大幅降低,提升其气密性能。

磁控溅射过渡层对CFRP筒体内壁电镀Ni金属涂层结合性能的影响

Effect of Magnetron Sputtering Transition Layer on the Bonding Properties of Electroplated Ni Metal Coatings on the Inner Wall of CFRP Cylinders

-

摘要: 对碳纤维增强树脂基复合材料筒体内壁表面进行金属化处理,通过射频等离子体活化、磁控溅射沉积过渡层金属、电镀沉积镍三个步骤在碳纤维复合材料筒体内壁制备大厚度、高结合强度的金属涂层。以拉拔法测试涂层与基体之间的结合强度,探究Cu、Ti-Cu过渡层及不同过渡层厚度对金属涂层结合强度的影响。采用扫描电镜及配套的能谱仪观测金属涂层表面微观形貌和截面元素组成,采用X射线衍射仪分析金属涂层的晶体结构。结果表明,磁控溅射Ti-Cu过渡层能明显提高电镀Ni金属涂层与基体之间的结合强度,钛膜层厚度对电镀Ni金属涂层结合强度的影响很大,铜膜层厚度对结合强度相对较小,结合强度随着铜膜层的增厚而降低。在等离子体活化的基础上,通过磁控溅射在CFRP筒体内壁制备0.2 μm Ti+1 μm Cu的过渡层,使电镀约17 μm Ni金属涂层的结合强度达到2.05 MPa,赋予了碳纤维复合材料筒体内壁金属特性。Abstract: The surface of the inner wall of the carbon fiber reinforced resin matrix composite cylinder is metallized, and a metal coating with large thickness and high bonding strength is prepared on the inner wall of the cylinder of the carbon fiber composite through three steps of radio frequency plasma activation, magnetron sputtering deposition of the transition layer metal, and plating deposition of nickel. The bonding strength between the coating and the substrate was tested by the pulling method to investigate the effects of different transition layer types and thicknesses on the bonding strength of the metal coating. A scanning electron microscope (SEM) and an accompanying energy spectrometer were used to observe the surface microscopic morphology and cross-section elemental composition of the metal coatings, and an X-ray diffractometer was used to analyze the crystal structure of the metal coatings. The results show that magnetron sputtering of the Ti-Cu transition layer can significantly improve the bonding strength between the electroplated Ni metal coating and the substrate, and the thickness of the titanium film layer has a great influence on the film-based bonding strength, while the thickness of the copper film layer has a relatively small influence on the bonding strength, and the film-based bonding strength decreases with the thickening of the copper film layer. A transition layer of 0.2 μm Ti + 1 μm Cu was magnetron sputtered on the inner wall of the CFRP cylinder, followed by electroplating of about 17 μm Ni metal, and the bonding strength of the prepared metal coating reached 2.05 MPa, which endowed the metallic characteristics of the inner wall of the carbon fiber composite cylinder.

-

-

表 1 过渡层制备工艺参数

Table 1. Technology parameters

等离子体活化 磁控溅射Ti 磁控溅射Cu 本底真空 3×10−3 Pa 3×10−3 Pa 3×10−3 Pa 工作气体 O2 Ar Ar 工作气压 0.5 Pa 0.1 Pa 0.1 Pa 时间 60 min 变量 变量 表 2 涂层厚度实验参数

Table 2. Experimental parameters for coating thickness

编号 磁控溅射过渡层 电镀层 Ti厚度/μm Cu厚度/μm Ni平均厚度/μm A1 0 1 17±2 A2 0.6 1 17±2 A3 0 5 17±2 A4 0.6 5 17±2 B1 0.1 1 17±2 B2 0.1 2 17±2 B3 0.1 3 17±2 B4 0.2 1 17±2 B5 0.2 2 17±2 B6 0.2 3 17±2 B7 0.3 1 17±2 B8 0.3 2 17±2 B9 0.3 3 17±2 表 3 筒体内壁表面金属化处理前后气密性测试

Table 3. Gas tightness test before and after metallization treatment

处理前 处理后 筒体漏率/Pa·m3·s−1 10−6 10−11 -

[1] Zhang D W, Zhang Q, Fan X G, et al. Review on joining process of carbon fiber-reinforced polymer and metal: applications and outlook[J]. Rare Metal Materials and Engineering,2019,48(1):0044−0054. [2] Malinowski P, Wandowski T, Ostachowicz W. The use of electromechanical impedance conductance signatures for detection of weak adhesive bonds of carbon fibre–reinforced polymer[J]. Structural Health Monitoring,2015,14(4):332−344 doi: 10.1177/1475921715586625 [3] Jaeschke P, Wippo V, Suttmann O, et al. Advanced laser welding of high-performance thermoplastic composites[J]. Journal of Laser Applications,2015,27(S2):S29004 doi: 10.2351/1.4906379 [4] 张坤, 张丹, 邹瑞睿, 等. CFRP在汽车轻量化中的应用研究进展[J]. 工程塑料应用,2022,50(10):154−158+163 (in Chinese) doi: 10.3969/j.issn.1001-3539.2022.10.027 Zhang K, Zhang D, Zou R R, et al. Application research progress of CFRP in automobile lightweight[J]. Engineering Plastics Application,2022,50(10):154−158+163 doi: 10.3969/j.issn.1001-3539.2022.10.027 [5] 钟明建, 胡炜杰, 廖晓恬, 等. 碳纤维复合材料部件加工技术现状及发展趋势[J]. Composites Science And Engineering,2022(5):110−119 (in Chinese) Zhong M J, Hu W J, Liao X T, et al. Present situation and development trend of processing technology of carbon fiber composite parts[J]. Engineering Plastics Application,2022(5):110−119 [6] 何卫锋, 李榕凯, 罗思海. 复合材料用碳纤维等离子体表面改性技术进展[J]. 表面技术,2020,49(7):76−89 (in Chinese) He W F, Li R K, Luo S H. Progress in plasma surface treatment on carbon fiber for composite material[J]. Surface Technology,2020,49(7):76−89 [7] 刘新, 张忠涛, 刘吉宇, 等. 混氧等离子体射流对CFRP表面性质及粘接强度的影响[J]. 表面技术,2022,51(1):247−256 (in Chinese) Liu X, Zhang Z T, Liu J Y, et al. Effect of helium/oxygen mixed plasma jet on cfrp surface properties and bonding strength[J]. Surface Technology,2022,51(1):247−256 [8] 邹田春, 刘志浩, 李晔, 等. 等离子体表面处理对碳纤维增强树脂基复合材料(CFRP)胶接性能及表面特性的影响[J]. 中国表面工程,2022,35(1):125−134 (in Chinese) doi: 10.11933/j.issn.1007-9289.20210901001 Zou T C, Liu Z H, Li Y, et al. Effect of plasma surface treatment on bonding properties and surface properties of CFRP[J]. China Surface Engineering,2022,35(1):125−134 doi: 10.11933/j.issn.1007-9289.20210901001 [9] Lin J, Sun C, Min J, et al. Effect of atmospheric pressure plasma treatment on surface physicochemical properties of carbon fiber reinforced polymer and its interfacial bonding strength with adhesive[J]. Composites Part B: Engineering,2020,199:108237 doi: 10.1016/j.compositesb.2020.108237 [10] Kim J T, Park C W, Kim B-J. A study on synergetic EMI shielding behaviors of Ni-Co alloy-coated carbon fibers-reinforced composites[J]. Synthetic Metals,2017,223:212−217 doi: 10.1016/j.synthmet.2016.11.027 [11] 万俊豪, 但敏, 黄佳俊, 等. 等离子体处理对CFRP筒状件内壁活化效果的影响[J]. 中国表面工程,2023,36(6):178−185 (in Chinese) Wan J H, Dan M, Huang J J, et al. Plasma treatment on the activation effect of the inner wall of CFRP cylindrical parts[J]. China Surface Engineering,2023,36(6):178−185 [12] Cui W, Qin G, Duan J, et al. A graded nano-TiN coating on biomedical Ti alloy: Low friction coefficient, good bonding and biocompatibility[J]. Materials Science and Engineering: C,2017,71:520−528 doi: 10.1016/j.msec.2016.10.033 [13] 吴雁, 赵杰, 李艳峰. 过渡层厚度对类金刚石薄膜结合强度的影响[J]. 热加工工艺,2018,47(20):141−143 (in Chinese) Wu Y, Zhao J, Li Y F. Effect of thickness of transition layer on bonding strength of DLC film[J]. Hot Working Technology,2018,47(20):141−143 [14] Ali R, Sebastiani M, Bemporad E. Influence of Ti–TiN multilayer PVD-coatings design on residual stresses and adhesion[J]. Materials & Design,2015,75:47−56 [15] 倪新亮. 碳纤维增强树脂基复合材料表面功能涂层制备研究[D]. 合肥: 中国科学技术大学, 2015 (in Chinese) Ni X L. The surface functional coating preparation on carbon fiber/resin composites[D]. Hefei: University of Science and Technology of China, 2015 [16] 李颖, 王鸿博, 高卫东. 碳纤维表面磁控溅射镀铜研究[J]. 化工新型材料,2011,39(12):62−63+86 (in Chinese) doi: 10.3969/j.issn.1006-3536.2011.12.020 Li Y, Wang H B, Gao W D, et al. The study of carbon fibers with magnetron sputtered copper coating[J]. New Chemical Materials,2011,39(12):62−63+86 doi: 10.3969/j.issn.1006-3536.2011.12.020 [17] 李景奎, 王亚男, 王若颖, 等. 磁控溅射镀铜木材单板导电性能和润湿性能[J]. 东北林业大学学报,2019,47(4):86−90 (in Chinese) doi: 10.3969/j.issn.1000-5382.2019.04.018 Li J K, Wang Y N, Wang R Y, et al. Conductivity and wettability of copper-plated wood veneer with magnetron sputtering[J]. Journal of Northeast Forestry University,2019,47(4):86−90 doi: 10.3969/j.issn.1000-5382.2019.04.018 [18] 刘仕福, 沈以赴, 王少刚. 石墨表面钛金属化微观组织分析[J]. 焊接学报,2005(12):89−92+127 (in Chinese) doi: 10.3321/j.issn:0253-360X.2005.12.024 Liu S F, Shen Y F, Wang S G. Microstructure analyse of surface Ti-metallized graphite[J]. Transactions of the China Welding Institution,2005(12):89−92+127 doi: 10.3321/j.issn:0253-360X.2005.12.024 [19] 杨岭, 潘应君, 郑世恩, 等. 石墨表面磁控溅射钛膜的结构与工艺参数研究[J]. 电镀与精饰,2023,45(3):11−17 (in Chinese) doi: 10.3969/j.issn.1001-3849.2023.03.002 Yang L, Pan Y J, Zheng S E, et al. Structure and process parameters of titanium films prepared by magnetron sputtering on graphite[J]. Plating and Finishing,2023,45(3):11−17 doi: 10.3969/j.issn.1001-3849.2023.03.002 [20] Zhao D C, Xiao G J, Ma Z J, et al. Properties of al film on composite with Ti interlayer[J]. Rare Metal Materials and Engineering,2013,42(S2):243−246 -

首页

首页 登录

登录 注册

注册

下载:

下载: