-

溅射镀膜单体机是利用磁控溅射技术在真空环境中进行表面涂覆的设备,可制备各种功能性薄膜,如光学薄膜、导电薄膜等,目前广泛应用于新型钙钛矿材料的研制[1-3]。磁控溅射技术是一种重要的物理气相沉积方法,即通过在目标表面施加磁场,控制溅射过程中产生的离子运动以实现薄膜的沉积。近年来,磁控溅射技术的应用取得了许多重要成果,如李佳宁等[4]改良了基于磁控溅射法制备氧化镍的工艺,使得基于氧化镍空穴传输层的宽带隙钙钛矿太阳电池光电转换效率从16.18% 提升至18.42%;蒋树刚等[5]利用射频磁控溅射技术溅射ITO层增强了钙钛矿太阳电池的稳定性。磁控溅射技术不断发展的同时,也对溅射镀膜单体机真空系统的设计提出了更严格的要求[6]。磁控溅射镀膜工艺过程若无法维持较高的真空度将使得杂质、氧化物或气体附着于薄膜表面,并使气体分子与离子的碰撞频率增加,影响离子的轨迹和能量分布,导致薄膜质量下降。因此,溅射镀膜单体机真空系统的性能直接关系到涂层的质量、均匀性以及工艺的可控性。

真空系统主要由真空室、真空泵、真空管道、真空阀、真空计等部件组成,能在真空室中获得一定真空度[7]。真空系统的性能实际上是根据达到必要低压所需的时间来衡量的[8]。不少国内外学者开展了关于真空系统性能分析的研究。国内如:郭嘉炜[9]基于真空泵抽速SP与吸入压力p0的特性关系,提出了一种抽真空系统的计算方法;王姣龙[10]利用MOLFLOW软件模拟了EAST托卡马克中性束注入器工作条件下真空泵的抽气性能;孟少飞[11]对真空系统变抽速抽气过程的分段方法进行了研究,设计了一种自适应分阶段计算方法。国外如:Vishal D. Chaudhari [8] 阐述了在给定系统压力和结构的情况下,计算抽真空时间的理论方法;Kim, Hyungtaek [12] 通过VacCAD仿真分析真空系统真空特性,得到了真空系统的最优设计系数;TT 25 [13] 设计了极紫外光刻的真空系统并提出真空系统抽空曲线的预测方法。上述关于真空系统的研究多聚焦于真空系统的抽气时间计算方法,而针对真空系统整体性能的分析研究较少,且抽气性能的研究偏向使用简化模型,对于泵组抽速、管道流导、腔体脱漏气等逐时变化的系统,不能准确获得抽气降压的动态特性。为此,结合溅射镀膜单体机真空系统的设计工作,利用MOLFLOW+软件分析所设计真空系统的极限真空度,建立了考虑时变因素的抽气计算模型,与试验结果进行比较,验证了抽空曲线的准确性,为溅射镀膜单体机真空系统的设计和性能分析提供了参考。

-

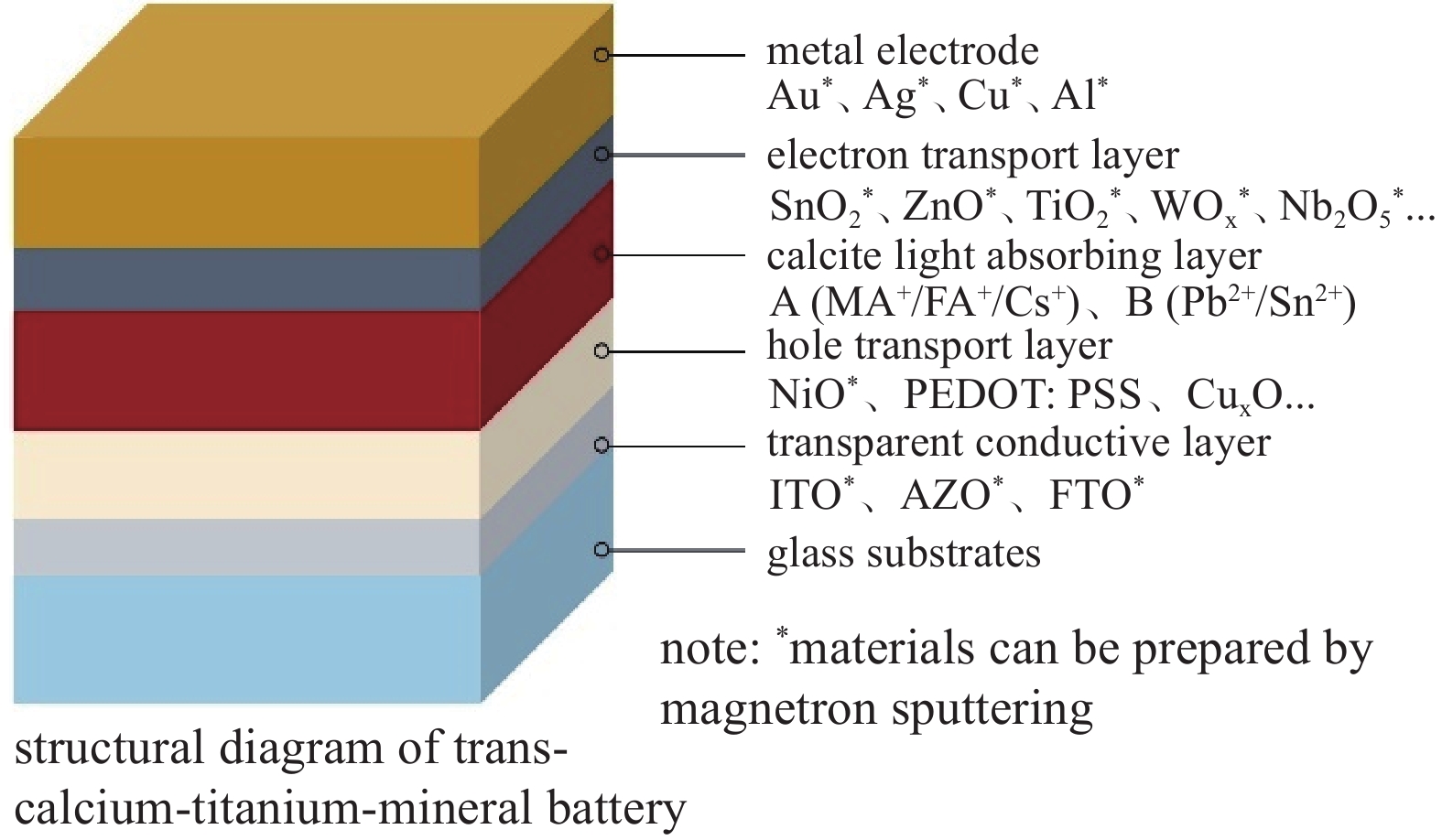

溅射镀膜单体机是基于磁控溅射技术的实验设备,可用于多种新型材料的制备实验,如钙钛矿薄膜电池等。反式钙钛矿电池结构如图1所示,带*材料可由磁控溅射制备。磁控溅射技术的原理是通过加速带电粒子撞击靶材表面,引起表面原子的碰撞,从而实现能量和动量的传递,使靶材原子从表面脱离并沉积到衬底材料上。其特点可归纳为:可制备成靶材的各种材料均可作为薄膜材料,包括铜、钛、钨等金属,硅、锗等半导体,铁、钴、镍等铁磁材料,以及绝缘的陶瓷、各类氧化物,尤其适合高熔点和低蒸汽压的材料在适当条件下多元靶材共溅射方式,可沉积所需组分的混合物、化合物薄膜。

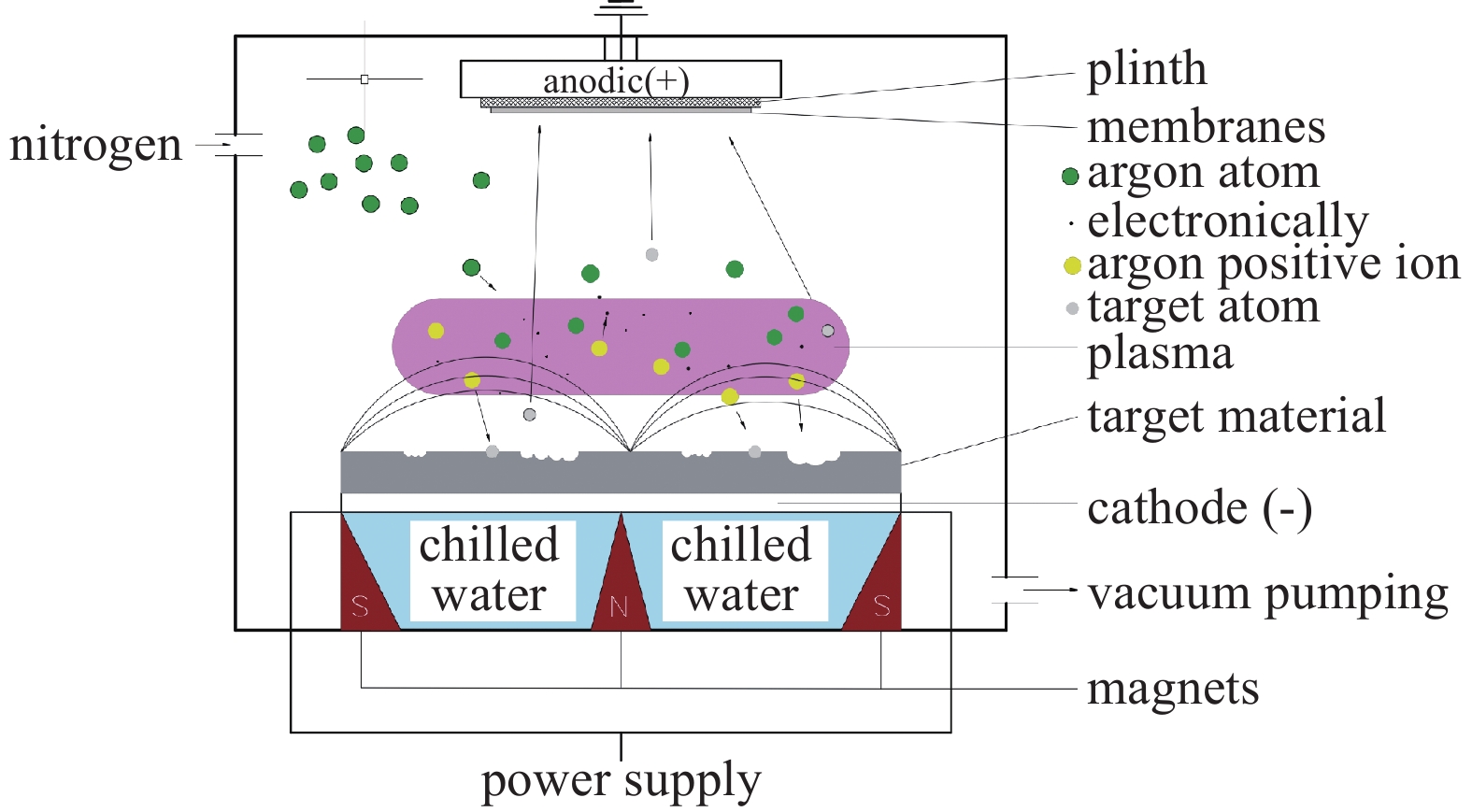

磁控溅射工作原理如图2所示,磁控溅射是一种基于辉光放电和阴极溅射原理的镀膜技术。通过辉光放电产生的氩离子撞击阴极靶材,导致靶材原子被溅射下来,并沉积到基材表面形成薄膜。磁控技术利用正交电磁场的特殊分布来控制电子在电场中的运动轨迹,使电子在正交电磁场中进行摆线运动,从而大大增加了电子与气体分子碰撞的几率[14]。为了避免气体分子的存在干扰溅射过程,磁控溅射过程需要在真空环境下进行,因此,真空系统是溅射镀膜单体机的核心组件之一,优化真空系统的设计和性能,可以提高磁控溅射过程的稳定性和效率,进而实现更加精密和高质量的薄膜沉积。

-

此溅射镀膜单体机用于在最大20 cm圆片上表面沉积薄膜,沉积过程在真空室内进行,为了提高真空室的利用率,真空室设计为方型。根据磁控溅射工艺要求,提出溅射镀膜单体机真空系统总体设计要求:

(1)磁控溅射镀膜工艺的本底真空度需求为

$ 5 \times {10^{ - 3}}\,\, {\mathrm{P}}{\text{a}} $ ,真空室空载情况下的极限真空度至少高出本底真空度一个数量级($ 5 \times {10^{ - 4}}\,\, {\mathrm{P}}{\text{a}} $ );(2)采用粗抽泵配合高真空泵作为真空抽气系统,真空机组启动到真空室达到本底真空度的时间应小于60 min;

(3)真空系统的漏率应小于或等于

${\text{1}} \times {\text{1}}{{\text{0}}^{{{ - 7}}}} {\mathrm{P}}{\text{a}} \cdot L{\text{/s}}$ ,真空系统可根据不同需求调节工艺气压; -

在设计真空系统时中通常遵循如下步骤:①明确系统的整体结构和布局,确定真空室形状和容积;②选择适当的抽气泵组,估算真空室内的气体总负荷,并确定所需的有效抽速;③初步选择主泵和前级泵,并选择阀门、真空规管等真空元件,最后计算主泵的有效抽速以确保满足要求[15]。

-

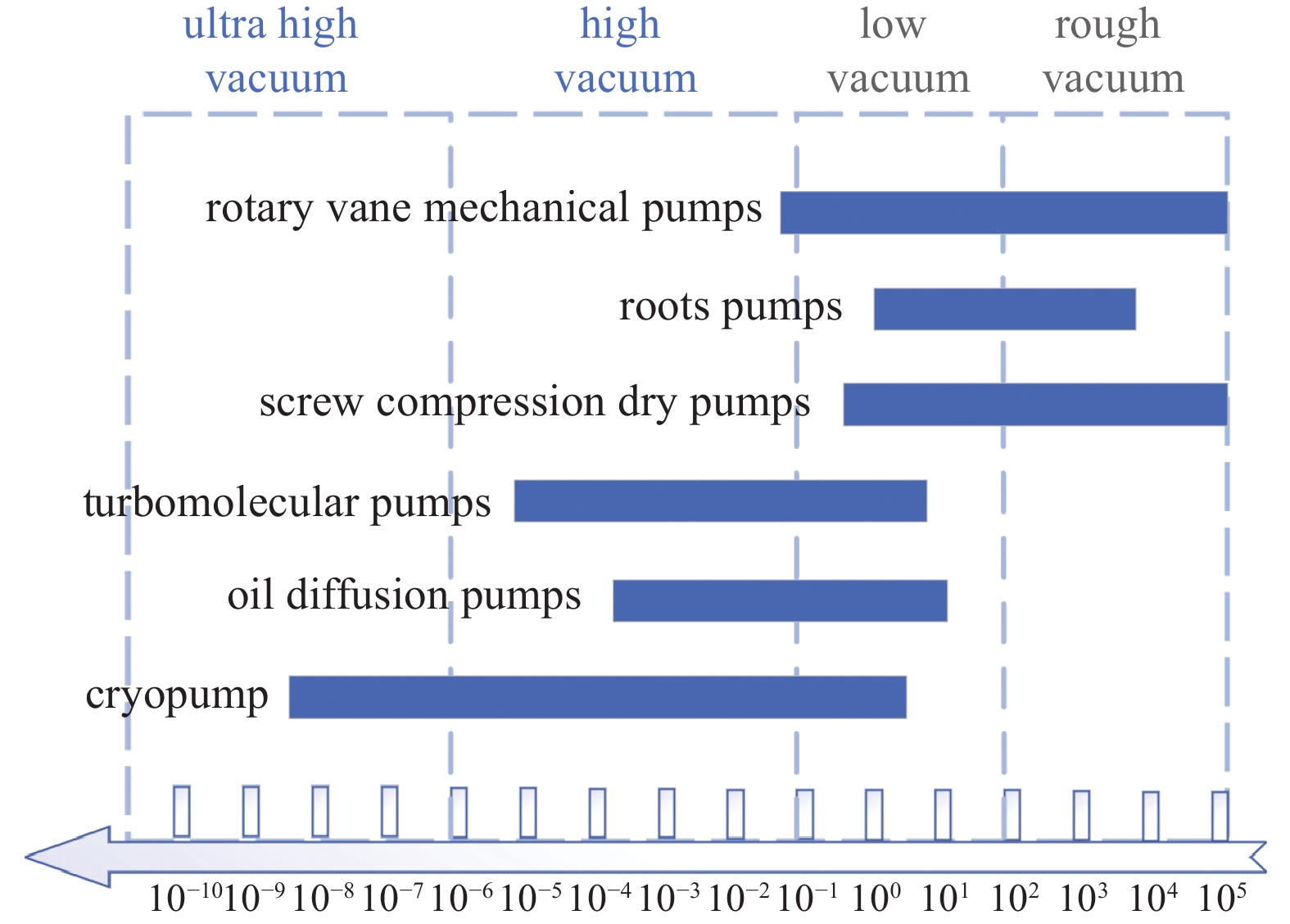

磁控溅射工艺采用多个溅射源来实现多层薄膜的沉积,且高度依赖真空环境,因此工艺工件体积较大,导致真空室占据了设备的大部分空间。为了保证实验效率,必须选择大抽速且具有高极限真空度的真空获得设备作为主泵,当前主流真空泵工作压力范围如图3所示。

分子泵作为一种高效的真空泵,具有较低的排气速率,能够有效地从真空室中抽出气体,保证稳定的高真空环境。同时分子泵的工作原理使其不直接接触气体,具有较低的污染性,有利于保证薄膜的纯净度,因此确定选用分子泵为高真空主泵。

由于分子泵一般需要10 Pa以下启动,因此必须使用粗抽泵将真空室抽到低真空度状态并将分子泵排气口的尾气抽走。粗抽泵选用旋片式机械泵,该泵具有较高的抽气速度,对各种气体都有良好的抽气效果、结构简单、稳定可靠,能够快速排除真空室中的气体,从而迅速降低压力以达到分子泵启动气压。综上,粗选真空泵组,分子泵选用普发的HiPace 2300涡轮分子泵,旋片泵选用Edwards RV12。性能参数见表1。

-

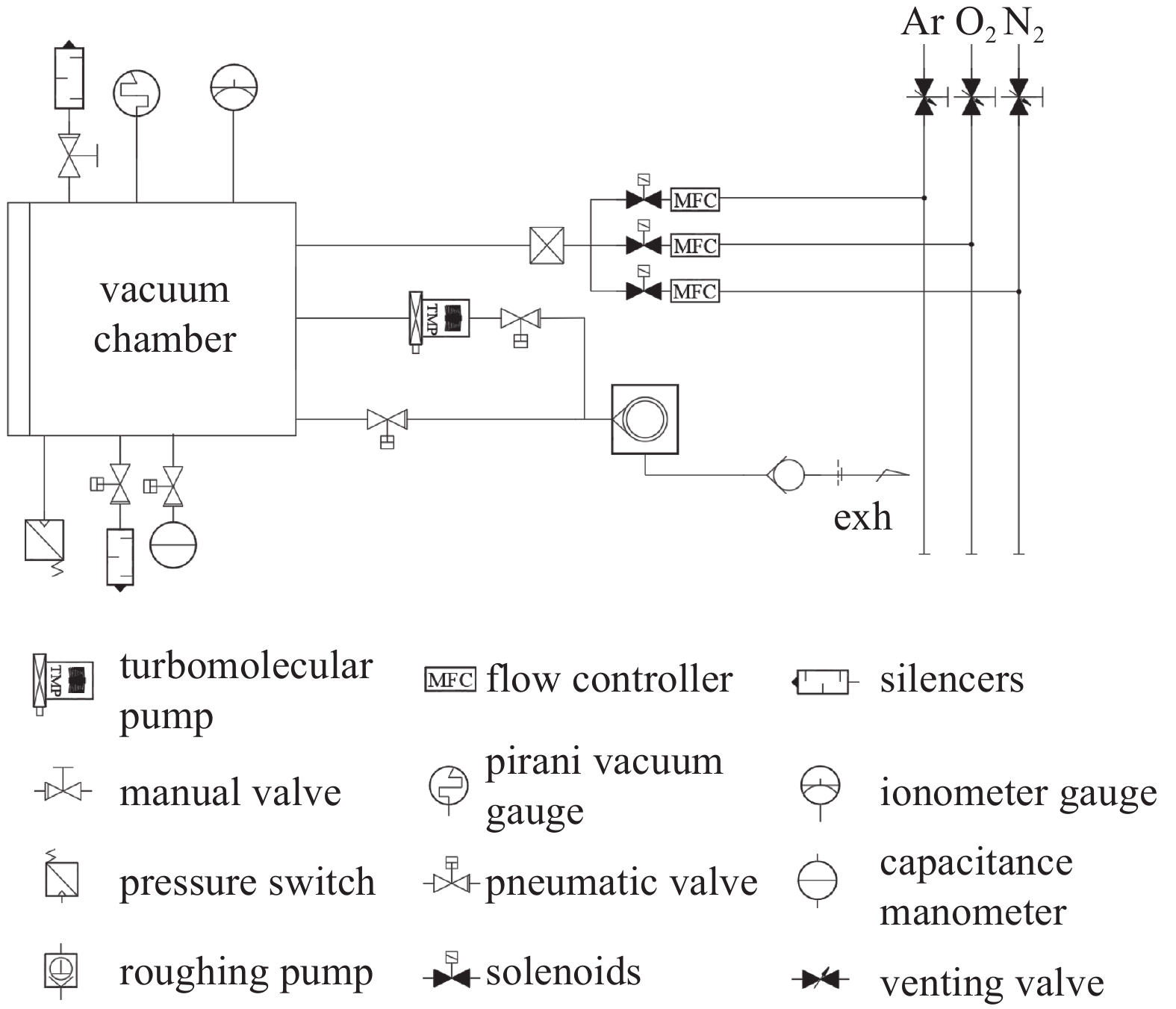

真空系统需达到结构简单、性能可靠、操作维护方便等要求,要符合这些要求,必须从多方面考量,包括确定和布置真空管路、优化安装调试工艺等等。为达到自动化要求,还要通过真空阀门与流量控制器来实现对真空泵有效抽速和工艺气体流量的自动调节。

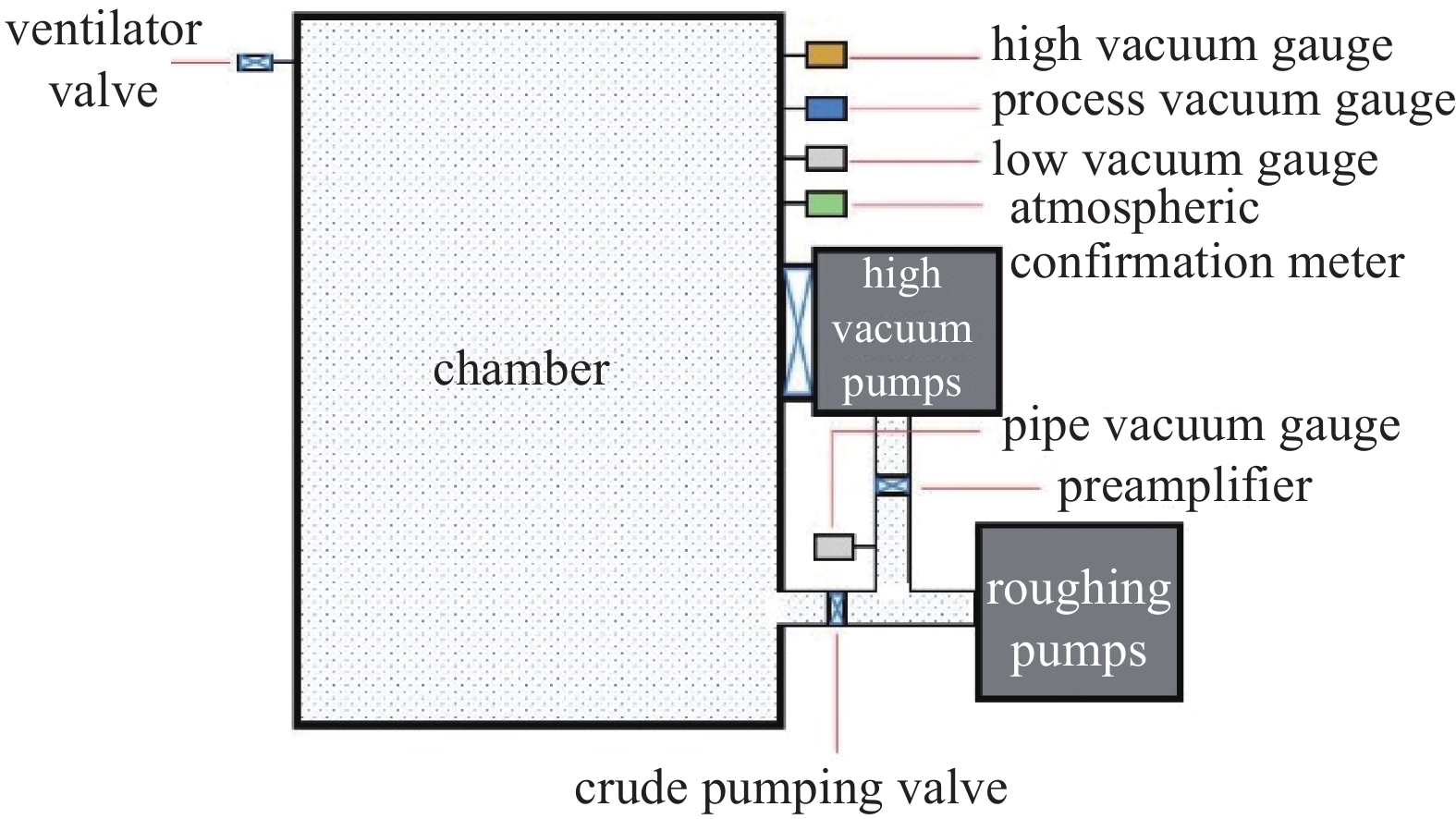

设计完成的真空系统布局如图4所示,真空室与涡轮分子泵之间装有高真空电动插板阀,可根据不同需求调节工艺气压,前级泵通过低真空管道连接至气动阀处,实现对真空室的粗抽。电磁阀和MFC可定量控制工艺气体进入真空室,真空室配备有皮拉尼真空计、电离计规管、电容压力计等传感器来监控腔室内状态。表2列出了真空系统的部分设计参数。

-

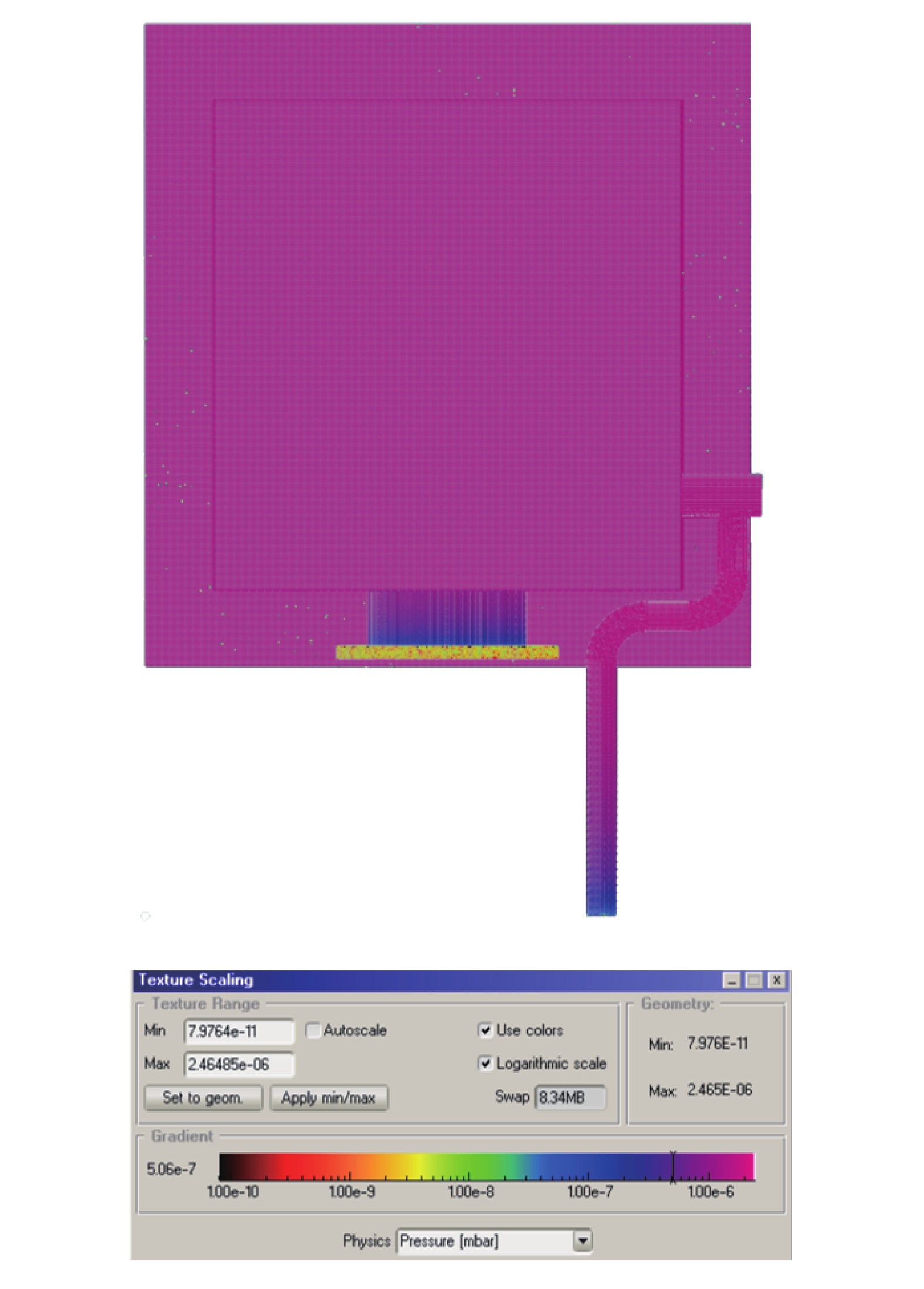

为了验证所设计真空系统本底极限真空度是否达到设计要求及其在工作过程中真空室内压力的均匀性,借助MOLFLOW+软件模拟溅射镀膜单体机抽真空后真空室内的真空度分布。MOLFLOW+软件的主要功能和设计目的就是计算在极高真空下的系统压力。通过蒙特卡洛方法模拟计算超高真空条件下任意复杂几何结构的静态压强。MOLFLOW+能读取STL格式的三维模型文件,通过设定模拟各面的参数可以定义边界上的物理属性,可以定义粒子的来源(吸附和解吸)和真空泵的接口及抽速。运行程序后,可以得到真空系统的压力分布值,计算的时间越长,结果更接近实际情况[16]。

利用MOLFLOW+软件,模拟计算使用多组不同抽速涡轮分子泵的情况下,真空室所能达到的极限真空度以及腔室内真空度的分布情况。

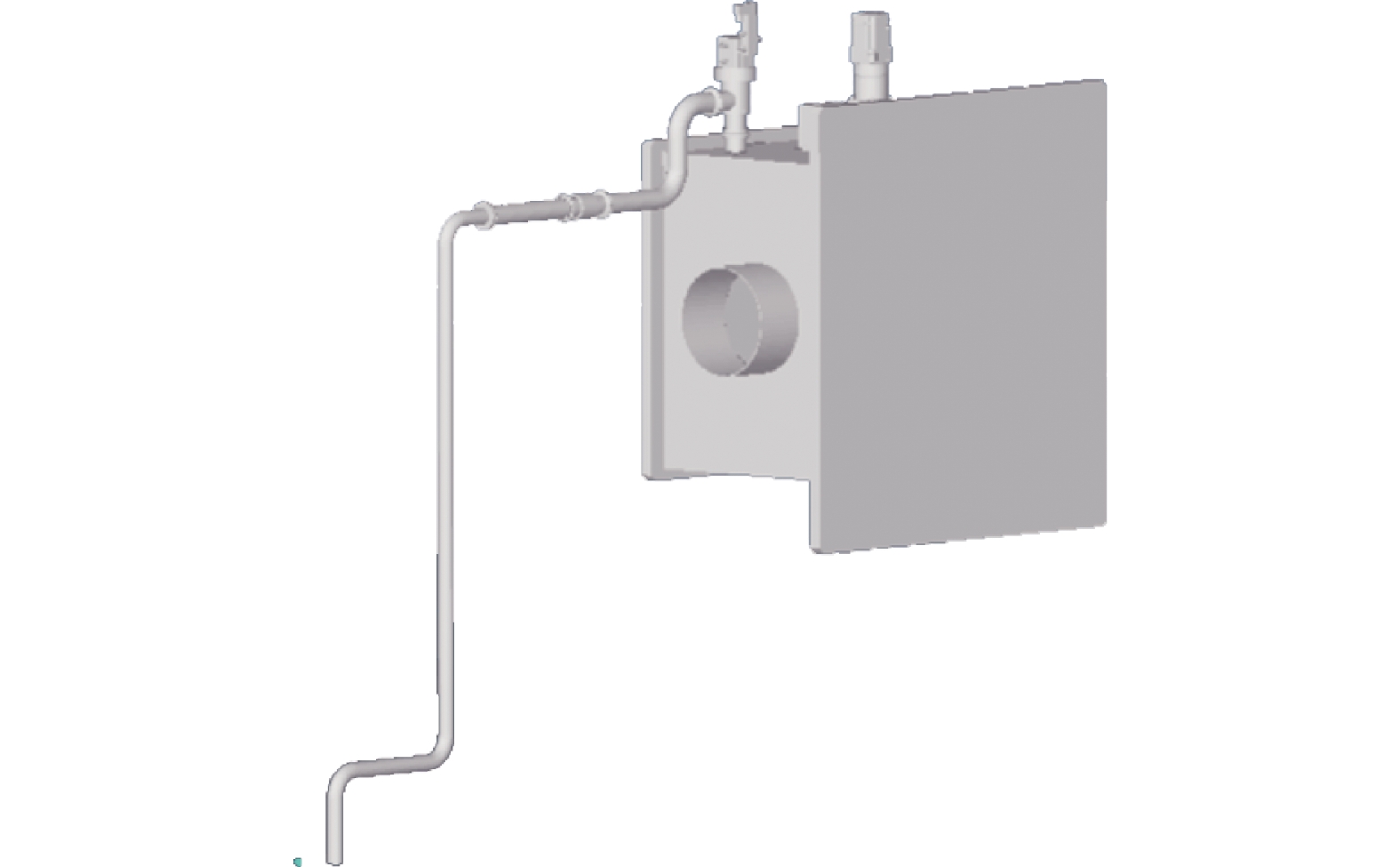

将SOLIDWORKS软件建立的溅射镀膜单体机的三维模型以STL的格式导入到MOLFLOW+软件中,导入到 MOLFLOW+软件中简化的三维模型如图5所示。根据计算的不同方案,使用表3~4的参数设置表面相应的吸气和放气参数,其中真空中气载源包括:真空室、氟橡胶密封圈、波纹管和分子泵抽气连接管;抽气泵组包括涡轮分子泵和旋片式机械泵。

设定放气和出气源。放气源比放气率设置如表3所示,设置好参数后点击Apply按钮;选择两个真空泵的接口作为气体的排出面,设置涡轮分子泵和机械泵接口处的抽气速度,具体参数如表4所示,设置完成后点击Apply按钮。模拟结果显示见图6,可得到真空室内部真空度分布情况。保持机械泵抽速及放气参数不变,改变涡轮分子泵接口处的抽气速度,进行多组实验,得到模拟结果真空度分布情况,绘制得到表5。

模拟结果显示,不同分子泵抽速下,真空室内压力分布都均匀。抽速2250 L/s情况下真空室达到极限真空时内部各处的真空度均优于

$ 2.7 \times {10^{ - 4}}\,\, {\mathrm{P}}{\text{a}} $ ,故选用HiPace 2300涡轮分子泵符合设计要求。 -

建立真空系统抽气计算模型,通过求解抽空曲线来预测真空系统的抽气性能,验证溅射镀膜单体机真空系统设计阶段选型的合理性。

-

流导是管道在单位压强差下的流量,它表征了管道对气体的通导能力。当管道两端存在压强差时,气体会从管道压强高的一端流向压强低的一端,管道中气体流动的状态通常用雷诺数来判断[17]。

用克努森数Kn和雷诺数Re将真空室抽气过程的气体流型分为湍流、粘滞流、过渡流和分子流,如表6所示。对与粘滞流、过渡流和分子流,抽气管道的流导[18]分别表示为:

式中:

$ {C}_{{\mathrm{m}}} $ 为分子流流导(L/s),$ \alpha $ 为传输概率,A为管道横截面积($ {m^2} $ ),R为阿伏伽德罗常数(8.314 J/mol/K),T为开尔文温度,M为分子量(kg/mol),$ {C_{\text{v}}} $ 为粘滞流流导(L/s),D为管道直径(m),L为管道当量长度(m),p为压力(pa),$ \mathit{{p}}_{\text{in}} $ 为泵入口压力(Pa),$ \mu $ 为黏滞系数($ {\mathrm{Pa}} \cdot {\mathrm{s}} $ ),$ {C}_{{\mathrm{t}}} $ 为过渡流流导($ {\mathrm{L}}/{\text{s}} $ ),$ \mathrm{\lambda } $ 为平均自由程(m)。 -

真空泵起动后,真空系统中各部分的压强将逐渐降低。使压强降低的因素是真空泵的抽气作用,阻碍压强降低的因素是系统中各个部件内表面的放气,以及可能存在的泄漏[19]。真空设备的泄漏通常分为两个部分:腔体自身的泄漏和法兰密封缺陷导致的泄漏。腔体自身的泄漏是指真空腔室壁面的气体泄漏,即在空载时(安装法兰盲板时)腔体自身的泄漏,是由机械加工精度决定的。法兰密封缺陷泄漏是指腔室外壁设备安装完毕后,由于密封法兰结构问题引起的气体泄漏[20]。

由于腔体本身因机械加工精度和焊接缺陷带来的泄漏孔形状不规则且位置分散,因此无法通过经验公式直接计算其泄漏量,只能使用静态升压法[21]来求解。其泄漏量统一由式(4)等效表达:

式中,V表示真空容器容积;

$ \Delta\mathit{{t}} $ 是指真空容器压升时间;$ \Delta p $ 是真空容器的内外压力差。当小孔两侧的气压比$ p_{\text{a}}/p_{\text{b}} $ 大于1000倍时,可以用入口压力p代替该差值。除去泄漏孔外,真空容器内部还有下列气体源:①容器内表面吸附气体的脱附量

$ {Q_{\mathrm{D}}} $ ;②系统外大气对容器壁材料的渗透量$ {Q_{\mathrm{P}}} $ ;③系统材料的蒸发量$ {Q_{\mathrm{V}}} $ 。为了量化系统材料在工艺条件下的放气量,选取腔体内主要材料,包括304不锈钢、铝合金和氟橡胶密封圈,分别在相同条件下测量其放气率,测试初始条件:温度25℃,真空度10 Pa。表7显示了测试所得材料的放气率。根据不同工艺条件可计算真空腔体内表面放气量

$ {Q_{\mathrm{D}}} $ ,其大小:其中,

$ {A_1} $ 为真空腔室内表面(均为不锈钢)的总表面积,$ {A_2} $ 为铝合金基板架的表面积。$ {A_3} $ 为氟橡胶密封圈暴露于真空部分的面积。$ {Q_{\mathrm{P}}} $ 表示腔室内材料的渗透放气,采用扩散极限模型进行描述[13]。其中,K为气体渗透参数(

$ {\mathrm{c}}{\mathrm{{m}}^2}/s $ ),d为材料壁厚(cm),$ {A}_{{\mathrm{p}}} $ 为渗透表面积(${\mathrm{ c}}{{\mathrm{m}}^2} $ )。上述气体源产生的气体量统称为系统的气体负载,它们是导致压强增加的因素。

-

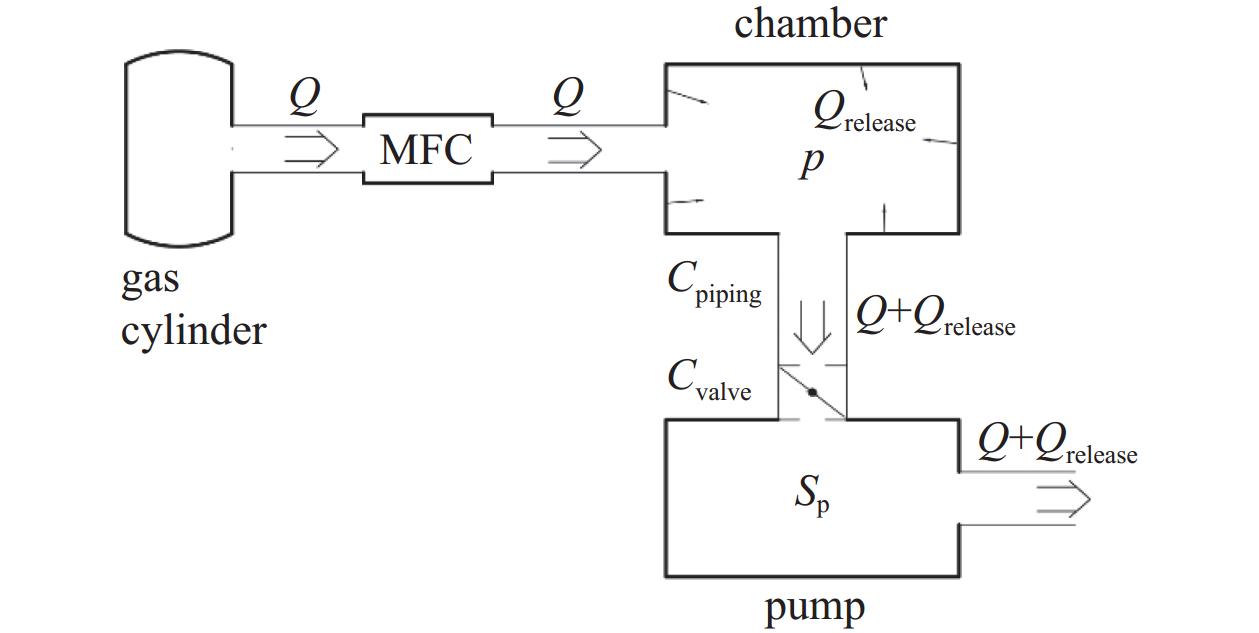

为了反映溅射镀膜单体机的性能指标,对其真空系统的特性进行分析,建立真空系统动态模型。溅射镀膜单体机真空系统的流动动力学如图7所示,其中“MFC”是质量流量控制器,Q是MFC的吞吐量,

$ {Q_{{\mathrm{release}}}} $ 是由于脱气、泄漏、汽化、渗透和回流现象引入的气体负荷,$ {S_{\mathrm{P}}} $ 是泵的抽速,$ {C_{{\mathrm{tube}}}} $ 、$ {C_{{\mathrm{valve}}}} $ 分别是管和阀的流导值。从真空抽气理论出发,系统的有效抽速可表示为:假设气体遵循理想气体定律,则腔室内的压力变化率为:

假设MFC能够保持恒定的气体流量Q,腔室内漏放气率

$ {Q_{{\mathrm{release}}}} $ 不变,可以通过调节蝶阀的开度(即蝶阀的流导值)来控制泵组的有效抽速和腔室的压力p,即输入$ {S_{{\mathrm{eff}}}} $ 和输出p耦合。当系统处于稳定状态时,压力与有效抽速之间的关系为:式中,

$ p_0 $ 、$ {S_0} $ 分别为稳定状态下的腔室内气压和泵组的有效抽速,$ {Q_0} $ 为稳定状态下腔室的气体负载。由于不同真空度下腔室内的气体负载不同,气体流导也不同,所以该真空系统是非线性的。通过围绕系统工作点的线性化技术,系统模型式(9)可以线性化为:通过建立上述真空系统的动态模型,有助于分析不同工艺需求下(不同气体负荷、不同工艺气压)系统的整体性能,可用于优化真空系统的设计和操作参数。

-

抽真空过程由粗抽泵的预抽和高真空抽气两阶段组成。当真空腔室暴露在大气中时,大气中的气体会吸附在腔室内壁表面并形成分层。随着真空压力的降低,吸附的气体会从表面脱附,层数会减少。当真空压力高于单层覆盖压力(B.E.T.等温线估算的400 Pa左右)时,内壁表面覆盖为多层覆盖。Redhead[18]表明,多层覆盖条件下,吸附相中的气体分子数量远小于气相中的气体分子数量,与单层覆盖的条件相比,可以忽略脱气的影响。

总体计算思路如下:

当真空压力高于400 Pa时,可以忽略不包括体积气体的气体负荷,预测抽空曲线的方程为:

积分得:

其中V是真空室的容积(L),

$ {S_{{\mathrm{eff}}}} $ 是泵的有效抽速(L/s), S 是抽速(L/s)。利用边界条件:

$ t = 0 $ 时,$ p=p_{\mathrm{i}} $ ,解得积分常数,可得真空室中的压力从$ p_{\mathrm{i}} $ 降到$ p $ 所需的抽气时间t为:由式(13)可得到真空室内压力

$ p $ 随着时间t的变化关系:式中,

$ {\tau }_{1} $ 为真空室的抽气时间常数,$ {\tau _1} = \dfrac{V}{{ {S_{{\mathrm{eff}}}}}} $ ,即代表被抽容器内的压力从初始压力

$ {p_0} $ 降低至$ p_0/e $ 所需的抽气时间。当真空室内气压低于400 Pa时,真空室内材料表面覆盖变为单层或亚单层,主要的气体负荷为系统的气体负载,可认为泵组对真空室的排气仅与放气和漏气处于动平衡状态,于是高真空抽气时间可由解析法近似计算,求解方程如下:

式中p为抽气时某一时刻真空室中的压力,Pa;

$ {k_{{i}}} $ 为第i种材料的表面相对粗糙系数,与材料的表面粗糙度及放气率测试条件有关;$ {q_{{{1i}}}} $ 为第i种材料在抽真空一小时后的放气率,单位为$ {\mathrm{Pa}} \cdot {{\mathrm{m}}^3}/({\mathrm{s}} \cdot {{\mathrm{m}}^2}) $ ;$ {\beta _{{i}}} $ 为第i种材料的放气时间指数,受材料结构和预处理等条件的影响。 -

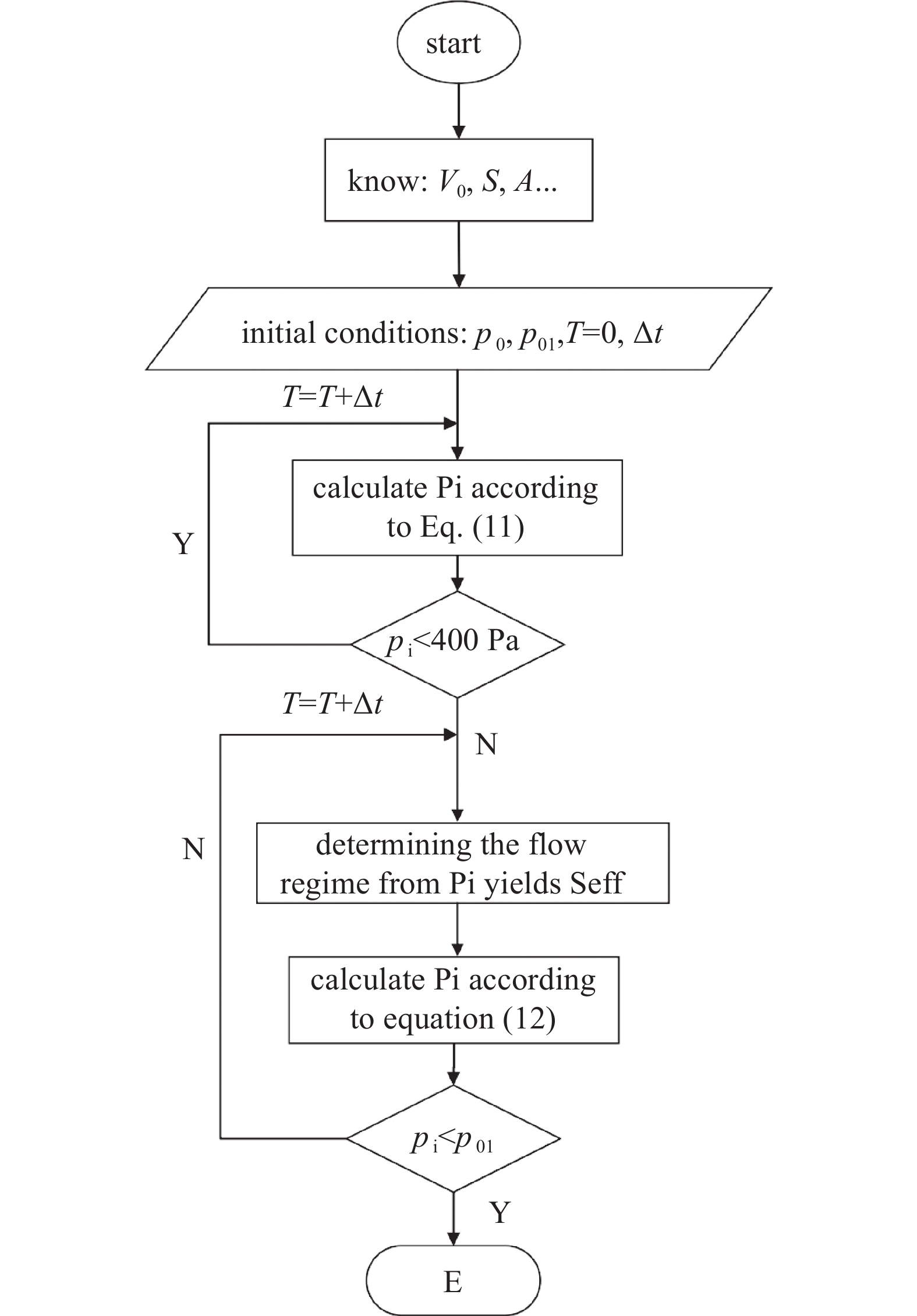

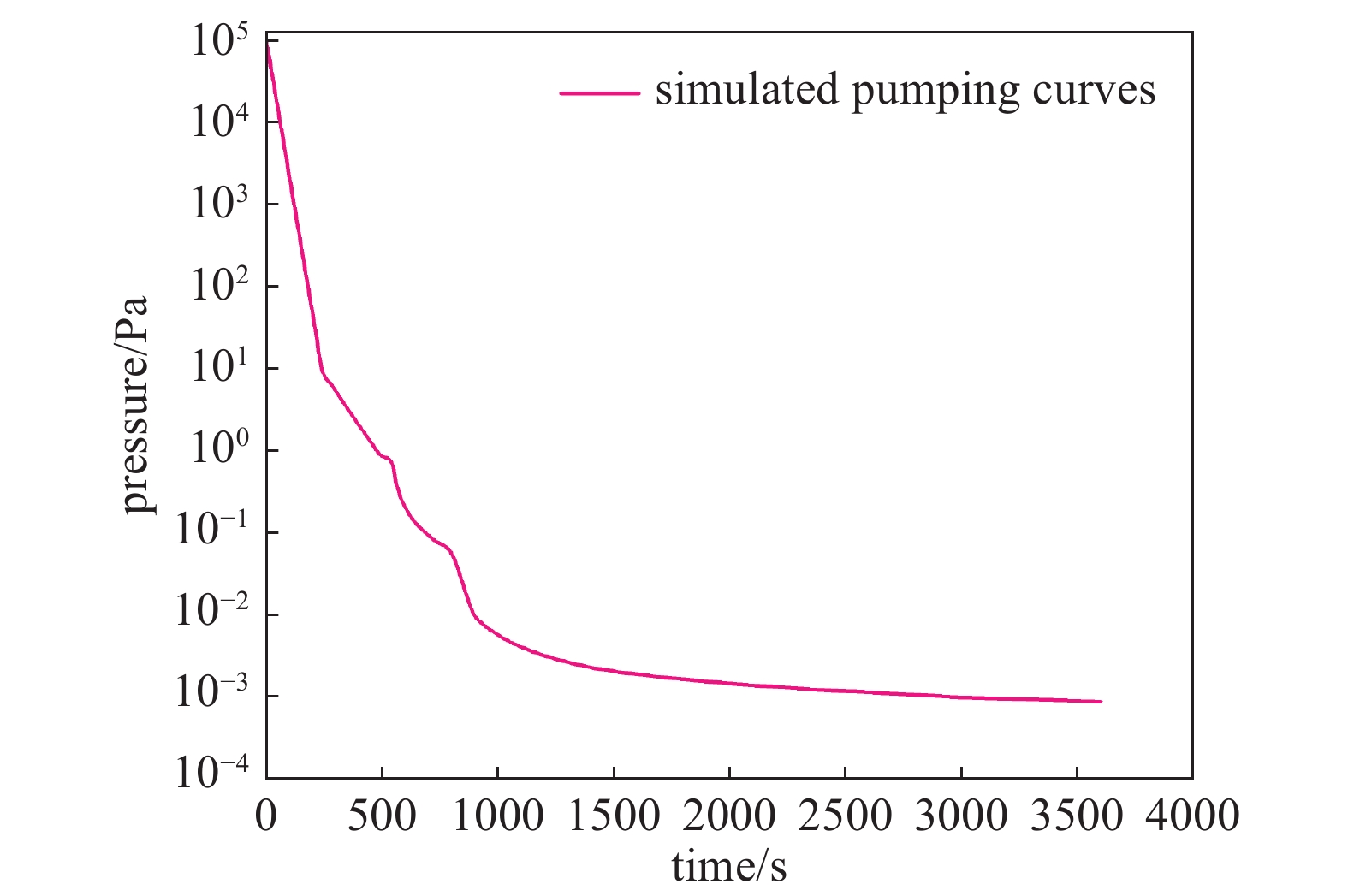

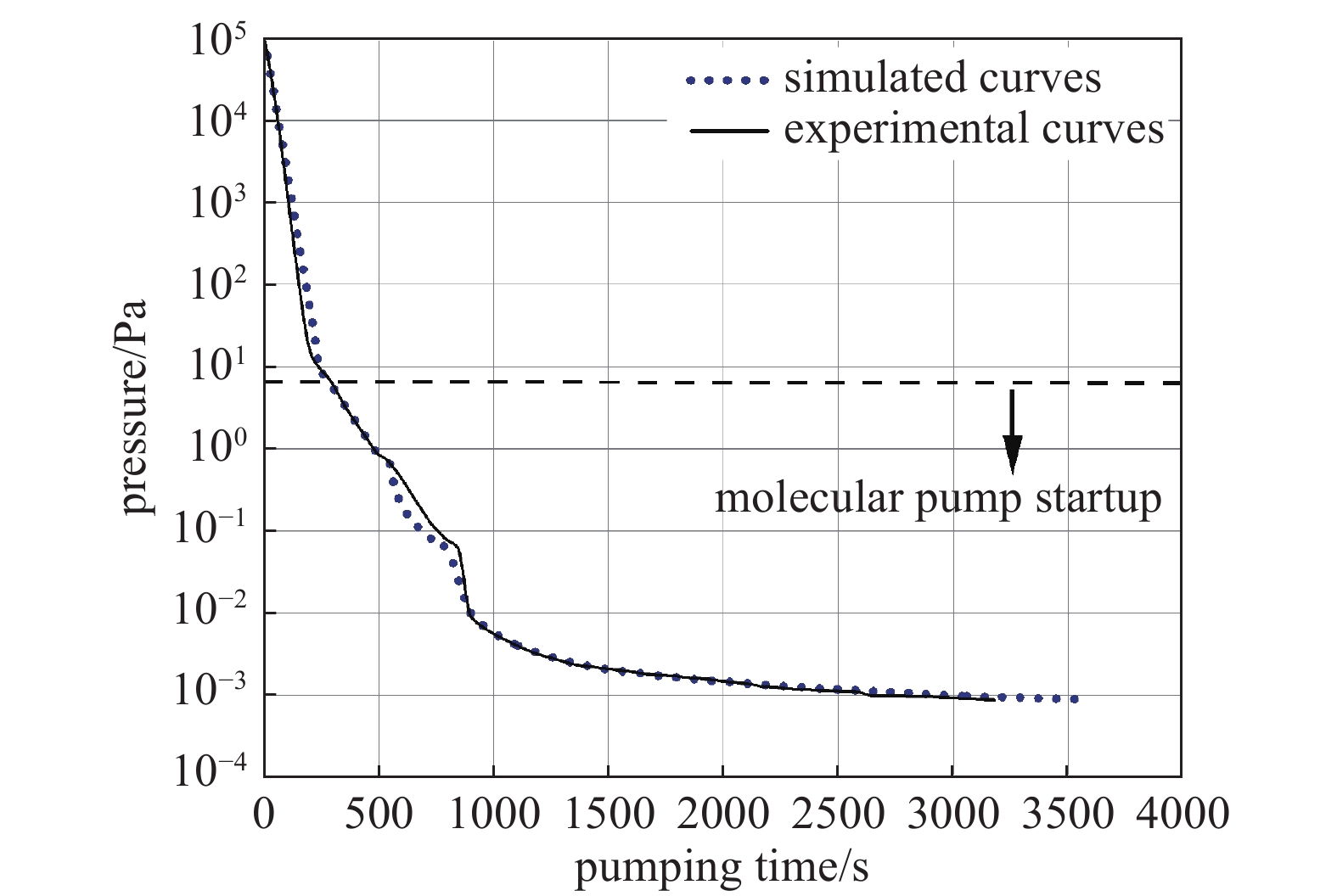

为求解所设计溅射镀膜单体机真空系统的抽空曲线,基于上述理论推导和抽气计算模型,建立了评估计算程序,计算流程如图8所示。采用自适应辛普森法进行求解,获得了抽气过程逐时变化的抽空曲线,该计算方法可自适应调节时间步长,使得时间步长内泵组抽速、管道流导以及腔体脱漏气率的变化足够小而忽略其影响[22]。程序输入参数包括抽空压力范围、真空腔室的体积和内表面积、抽空管路的配置、真空泵的抽速和气体负荷。当真空腔室被抽空时,真空室中的气体流动状态可能会随着真空压力的变化而变化,从而影响真空泵的有效抽速,并且计算流导的公式将完全不同。因此,首先需要确定气体流动状态的临界压力。工作压力的压力范围将按临界压力分成几个部分,由 Re 和 Kn 计算。接下来,计算每个压力范围的抽空时间。抽空时间计算有四个步骤。首先,计算流导元件的等效长度;其次,可以估计每个流导元件的流导;第三步是确定真空泵的有效抽速;最后计算压力与抽真空时间曲线的关系。在完成压力范围每个部分的计算后,绘制得到压力与抽空时间的关系曲线,如图9所示。

-

本文设计的溅射镀膜单体机具有长度为1665 mm,内径为34.8 mm的长圆管道,其真空室容积为

$ 0.216\, \, {{\mathrm{m}}^3} $ ,材料为304不锈钢。真空抽气系统由一个前级机械泵和一个涡轮分子泵串联而成,其中机械泵抽速为$ 30\, \, {{\mathrm{m}}^3}/{\mathrm{h}} \approx 8.3\,\, {\mathrm{L}}/{\mathrm{s}} $ ,工作压力范围为大气压至1 Pa,用于预抽真空;分子泵抽速为$ 2300 \,\,{\mathrm{L}}/{\mathrm{s}} $ ,工作压力为10 Pa以下,可将真空室抽至高真空;未进行烘烤时真空室的极限真空度可达$ 8 \times {10^{ - 5}}\,\, {\mathrm{P}}{\text{a}} $ 。在操作过程中,首先启动机械泵对真空室进行预抽空,当真空室压力降至规定值时,启动分子泵进一步抽气。低真空计、冷阴极电离真空计和制程真空计用于监测并输出真空室内压力。溅射镀膜单体机真空系统简图如图10所示,实物装置渲染图如图11所示。溅射镀膜单体机搭建并完成调试后,利用氦质谱检漏仪进行检漏,漏率为

$ {10^{ - 10}}\,\,{\mathrm{Pa}} \cdot \, \, {{\mathrm{m}}^3}/{\mathrm{s}} $ ,没有大漏,符合设计要求。开启溅射镀膜单体机,在空载状态下进行抽真空实验,首先启动旋片机械泵将真空室内气压抽到10 Pa,再启动涡轮分子泵与机械泵同时工作,通过真空计实时监测真空室内压力的变化值,得到试验数据。利用评估计算程序绘制出溅射镀膜单体机的模拟抽空曲线,对比情况如图12所示。

分析图12曲线可得以下结果:(1)抽气过程中,随着气体流态的变化,抽气速率存在多段变化,漏放气量对速率的影响不断变化,抽空曲线存在抖振,因此无法用传统的真空系统抽气时间计算方法来计算高真空系统抽气时间;(2)预测得到的抽空曲线在过渡流阶段的抽空速率略高于实测的抽空曲线,其他阶段吻合度良好,最大偏差小于5%,存在的偏差可能与不稳定的有效抽速和气体漏放气量有关,不影响整体预测结果。

-

本文介绍了溅射镀膜单体机真空系统的设计,并利用MOLFLOW+软件对真空系统性能进行验证,模拟结果显示真空系统极限真空度优于

$ 2.7 \times {10^{ - 4}}\,\, {\mathrm{P}}{\text{a}} $ ,满足设计要求;通过建立真空系统抽气计算模型,采用自适应辛普森法求解,得到了溅射镀膜单体机的抽空曲线;搭建实机试验验证,结果表明,计算模型获得的抽空曲线与试验测试值最大偏差小于5%,计算模型准确,可用于高真空系统的性能分析,为高真空系统的设计、优化和性能评估提供参考依据。

溅射镀膜单体机真空系统设计及性能分析

Sputter Coating Unit Vacuum System Design and Pumping Performance Prediction

-

摘要: 为了使溅射镀膜单体机的极限真空度达到$5 \times {10^{ - 4}} \,\, {\mathrm{P}}{\text{a}} $并提高其抽空效率,提出了新的溅射镀膜单体机真空系统设计方案。利用MOLFLOW+软件对所设计的真空系统进行了极限真空度验证,真空室内部气压均优于$ 2.7 \times {10^{ - 4}} \,\, {\mathrm{P}}{\text{a}} $;同时,建立了真空系统的抽气计算模型,求解得到抽空曲线,与实机试验结果进行比较,结果显示,计算模型获得的抽空曲线与试验测试值偏差小于5%,可用于高真空系统性能分析。Abstract: In order to make the ultimate vacuum of the sputter coating unit reach $ 5 \times {10^{ - 4}} \,\, {\mathrm{P}}{\text{a}} $ and improve its evacuation efficiency, a new design of the vacuum system of the sputter coating unit is proposed. Based on the MOLFLOW+ software, the ultimate vacuum of the designed vacuum system is verified, which is better than$ 2.7 \times {10^{ - 4}} \,\, {\mathrm{P}}{\text{a}} $. A pumping calculation model of the vacuum system of the sputter coating unit is established, and the pumping curves are obtained by solving the model and comparing the results with those of the real machine test, which show that the deviation of the pumping curves obtained by the model from the experimental test values is less than 5%, which can be used for the performance analysis of the high-vacuum system.

-

Key words:

- Magnetron sputtering /

- Vacuum system /

- Pumping performance /

- Evacuation curves .

-

-

表 1 真空泵组性能参数

Table 1. Vacuum pumping unit performance parameters

参数 分子泵 旋片泵 抽气速率 2050 L/s 30 L/s 极限压强 $ 5 \times {10^{ - 7}}\,\, {\mathrm{P}}{\text{a}} $ 0.005 Pa 启动压力 10 Pa 标准大气压 排气速率 低 — 表 2 真空系统设计参数

Table 2. Vacuum system design parameters

参数 说明 真空室容积 139.15 L 内表面积 1.612 m2 真空室材料 304不锈钢,表面抛光处理 密封用O型圈材质 氟橡胶 真空计 皮拉尼真空计: $ 5 \times {10^{ - 2}} $ ~$ {10^5}\,\, {\mathrm{P}}{\text{a}} $ 冷阴极电离真空计: $ {10^{ - 7}} $ ~ 1 Pa电容压力计: $ {10^{ - 2}} $ ~$ {10^2}\,\, {\mathrm{P}}{\text{a}} $ 表 3 真空系统放气参数设置

Table 3. Vacuum system outgassing parameters

气载源 面积/(cm2) 比放气率/ $ (P{\text{a}} \cdot \, \, {{\mathrm{m}}^3}{\text{/(s}} \cdot {\text{c}}{{\text{m}}^2})) $ 真空室 12396 $ 1.5 \times {10^{ - 9}} $ 波纹管 0.2 $ 2 \times {10^{ - 9}} $ 氟橡胶密封圈 0.2 1.23 分子泵抽气连接管 0.2 1.23 表 4 MOLFLOW+抽气泵组参数设置

Table 4. Parameter settings for pumping group in MOLFLOW+

泵组 吸气速率(L/S) 涡轮分子泵1 1800 涡轮分子泵2 2000 涡轮分子泵3 2250 涡轮分子泵4 2500 旋片机械泵 30 表 5 MOLFLOW+模拟结果

Table 5. MOLFLOW+ simulation results

分子泵抽气速度 真空度分布 1800 L/s 优于 $ 3.21 \times {10^{ - 4}}\,\, {\mathrm{P}}{\text{a}} $ 2000 L/s 优于 $ 2.70 \times {10^{ - 4}}\,\, {\mathrm{P}}{\text{a}} $ 2250 L/s 优于 $ 2.47 \times {10^{ - 4}}\,\, {\mathrm{P}}{\text{a}} $ 2500 L/s 优于 $ 2.35 \times {10^{ - 4}}\,\, {\mathrm{P}}{\text{a}} $ 表 6 气体流动状态划分

Table 6. Classification of gas flow regimes

真空范围 流体特征 特点 粗真空 黏滞流 分子数量多,平均自由程短 低真空 过渡流 分子碰撞减少,平均自由程增大 高真空 分子流 绝大多数分子沿直线运动 超高真空 分子流 分子在固体表面以吸附停留为主 表 7 系统材料放气率

Table 7. System material outgassing rate

材料 放气率 $ \mathrm{Pa}\cdot\text{m}^3/\left(\mathrm{s\cdot}\text{c}\text{m}^2\right) $ 加热至100℃后的放气率 $ \mathrm{Pa\cdot\text{m}^3/\left(s\cdot\text{c}\text{m}^2\right)} $ 304钢 $ 1.5 \times {10^{ - 9}} $ $ 2.0 \times {10^{ - 9}} $ 铝合金 $ 2.0 \times {10^{ - 9}} $ $ 2.8 \times {10^{ - 9}} $ 氟橡胶 $ 3.9 \times {10^{ - 5}} $ $ 4.5 \times {10^{ - 5}} $ -

[1] 黄先杰. 磁控溅射制备金属-钙钛矿氧化物薄膜在水分解反应中的应用[J]. 辽宁化工,2024,53(4):506−509+513 (in Chinese) doi: 10.3969/j.issn.1004-0935.2024.04.004 Huang X J. Application of metal-perovskite oxide thin film prepared by magnetron sputtering in water splitting[J]. Liaoning Chemical Industry,2024,53(4):506−509+513 doi: 10.3969/j.issn.1004-0935.2024.04.004 [2] 程方. 钙钛矿高转换效率光伏材料合成技术进展综述[J]. 山东电力技术,2023,50(10):18−27 (in Chinese) Cheng F. Progress in synthesis and application of perovskite photovoltaic materials[J]. Shandong Electric Power,2023,50(10):18−27 [3] 程驰, 郭朝乾, 李海庆, 等. 物理气相沉积制备高熵氮化物涂层的进展[J]. 电镀与涂饰,2023,42(3):40−49 (in Chinese) Cheng C, Guo C Q, Li H Q, et al. Advances in research on preparation of high-entropy nitride coatings by physical vapor deposition[J]. Electroplating & Finishing,2023,42(3):40−49 [4] 李佳宁, 葛欣, 黄子轩, 等. 自组装层修饰溅射氧化镍对刮涂制备的宽带隙钙钛矿太阳电池性能影响研究[J]. 人工晶体学报,2023,52(8):1458−1466 (in Chinese) doi: 10.3969/j.issn.1000-985X.2023.08.012 Li J N, Ge X, Huang Z X, et al. Effect of sputtered NiOx modified by self-assembled layer on performance of blade-coated wide-bandgap perovskite solar cells[J]. Journal of Synthetic Crystals,2023,52(8):1458−1466 doi: 10.3969/j.issn.1000-985X.2023.08.012 [5] 蒋树刚, 张晨轩, 刘红燕, 等. 利用溅射ITO层增强钙钛矿太阳电池的稳定性研究[J]. 太阳能学报,2024,45(4):65−71 (in Chinese) Jiang S G, Zhang C X, Liu H Y, et al. Ehancing stability of perovskite solar cells by sputtering ITO layers[J]. Acta Energiae Solaris Sinica,2024,45(4):65−71 [6] 杨志春, 吴狄, 剡晓波, 等. 大面积钙钛矿薄膜制备技术的研究进展[J]. 材料导报,2021,35(1):46−57 (in Chinese) doi: 10.11896/cldb.20030221 Yang Z C, Wu D, Yan X B, et al. Research progresses on the preparation technologies towards large-area perovskite thin films[J]. Materials Reports,2021,35(1):46−57 doi: 10.11896/cldb.20030221 [7] 张以忱, 陈荣发, 李灿伦, 等. 真空系统设计[M]. 北京: 冶金工业出版社, 2013: 4−11 (in Chinese) Zhang Y C, Chen R F, Li C L, et al. Vacuum system design[M]. Beijing: Metallurgical Industry Press, 2013: 4−11 [8] Chaudhari V D, Desai A D. Performance evaluation of vacuum system: Pump-down time[J]. International Journal of Scientific and Engineering Research,2011,2(11):4 [9] 郭嘉炜, 黄思, 李松峰, 等. 真空系统抽气性能的数值仿真分析[J]. 重庆理工大学学报(自然科学),2022,36(10):249−255 (in Chinese) Guo J W, Huang S, Li S F, et al. Numerical simulation analysis of pumping performance of the vacuum system[J]. Journal of Chongqing University of Technology(Natural Science),2022,36(10):249−255 [10] 王姣龙, 王国栋, 刘霄, 等. NEG泵抽气性能仿真模拟与测试系统设计[J]. 真空科学与技术学报,2024,44(2):139−145 (in Chinese) Wang J L, Wang G D, Liu X, et al. Simulation and design of test system for the pumping performance of NEG pump[J]. Chinese Journal of Vacuum Science and Technology,2024,44(2):139−145 [11] 孟少飞, 庞旭东, 别炎华, 等. 一种水环泵抽气时间自适应分段计算方法研究[J]. 真空科学与技术学报,2021,41(8):726−731 (in Chinese) Meng S F, Pang X D, Bie Y H, et al. Study on a self-adapting segmented calculation of pump-down time for water ring pump[J]. Chinese Journal of Vacuum Science and Technology,2021,41(8):726−731 [12] Kim H T, Kim K W. A study on applicability of VacCAD simulator[J]. International journal of advanced smart convergence,2019,8(4):200−206 [13] Chung T T, Lu C K, Tu Y T. Design, manufacturing and pump-down curve simulation of high vacuum systems[J]. Applied Mechanics and Materials,2012,220:575−579 [14] 李昌恒, 刘奎仁, 魏世丞, 等. 磁控溅射技术制备氮化钛薄膜的研究进展[J]. 材料保护,2023,56(2):111−119 (in Chinese) Gao Zhengyuan, Yang Dong, Sun Chengjin, et al. Research progress of titanium nitride films prepared by magnetron sputtering technology[J]. Hot Working Technology,2023,56(2):111−119 [15] 李灿伦. 真空系统设计应用软件的开发研究[D]. 沈阳: 东北大学, 2012 (in Chinese) Li C L. Research on application software development in vacuum system design[D]. Shenyang:Northeastern University, 2012 [16] 张鹏, 游志明, 贾欢, 等. 低能强流高电荷态离子加速器RFQ真空系统设计[J]. 真空科学与技术学报,2023,43(1):1−6 (in Chinese) Zhang P, You Z M, Jia H, et al. Design of radio frequency quadrupole vacuum system for low energy intense-highly-charged ion accelerator facility[J]. Chinese Journal of Vacuum Science and Technology,2023,43(1):1−6 [17] Huang S, Guo J, Yi T, et al. Study on the calculation method for pumping process in as vacuum system[C]//Journal of Physics: Conference Series. IOP Publishing, 2021, 2097(1): 012026 [18] Redhead P A. Modeling the pump‐down of a reversibly adsorbed phase. I. monolayer and submonolayer initial coverage[J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films,1995,13(2):467−475 [19] 郭梁. 大泄漏率真空系统气压控制技术研究[D]. 太原: 中北大学, 2018 (in Chinese) Guo L. Research on pressure control technology of vacuum system with high leakage rate[D].Taiyuan: North University of China, 2018 [20] 李军建, 王小菊. 真空技术[M]. 北京: 国防工业出版社, 2014 (in Chinese) Li J J, Wang X J. Vacuum technology[M]. Beijing: National Defense Industry Press, 2014 [21] O'Hanlon J F. A user's guide to vacuum technology[M]. John Wiley & Sons, 2003: 447−458 [22] 裴海涛, 陈吉明, 陈钦, 等. 0.6 m连续式跨声速风洞真空系统设计及性能分析[J]. 真空科学与技术学报,2021,41(11):1087−1093 (in Chinese) Pei H T, Chen J M, Chen Q, et al. Design and performance analysis of vacuum system in the 0.6 m continuous transonic wind tunnel[J]. Chinese Journal of Vacuum Science and Technology,2021,41(11):1087−1093 -

首页

首页 登录

登录 注册

注册

下载:

下载: