-

3D NAND闪存以其比特成本极低的特点而跻身存储器应用的主流地位. 其垂直堆叠的结构使得单芯片容量大幅提升, 满足了现代大容量数据存储的需求, 因此在各种应用场景中得到了广泛的应用和认可[1]. 而随着3D NAND向更高存储密度发展, 工艺集成的复杂性不断增加, 新的挑战也随之而来. 3D NAND闪存的字线填充通常采用栅极置换工艺, 为了满足其高深宽比复杂结构的填充要求, 原子层沉积(atomic layer deposition, ALD)因较化学气相沉积(chemical vapor deposition, CVD)更好的台阶覆盖能力而成为栅极金属钨(W)沉积的关键工艺技术[2].

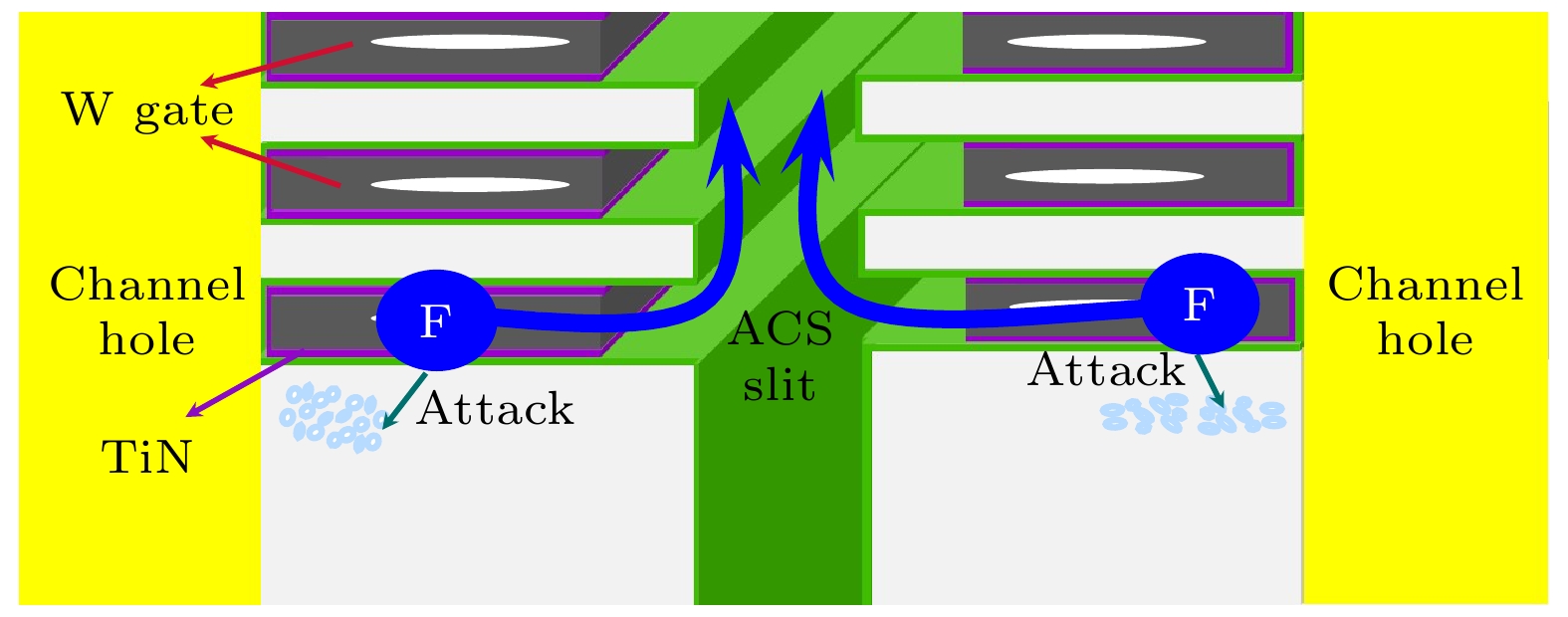

目前被业界广泛采用的替换栅结构如图1所示, 在去除氧化绝缘层之间的氮化物牺牲层后, 使用ALD工艺依次形成高K介质层、氮化钛(TiN)阻挡层薄膜, 最后沉积W以形成栅极金属导线. 由于替换栅沉积结构复杂, 钨栅在沉积的过程中会不可避免地形成空洞. 源于六氟化钨(WF6)气体的氟(F)残留物种在金属钨栅填充结构的缝隙中[3], 并在后续工艺条件下向周围结构扩散, 腐蚀其他薄膜如氧化硅, 使得器件性能和可靠性下降[4]. 为改善氟攻击问题, 通常在钨栅沉积之前在沉积一层薄的TiN. TiN作为一种优秀的扩散屏障材料, 可以防止高温工艺下金属原子向相邻的介质层扩散. 同时也作为氟扩散的阻挡层[5], 将氟阻挡在钨栅中, 避免其向氧化层中扩散.

目前, 改善氟攻击问题的方法主要有3个方向: 1)通过改变钨栅沉积前驱体来减少钨栅中的氟含量, 例如Bakke等[6]提出的无氟前驱体(WClx)与Lee等[7]提出的金属有机物前驱体, 然而此类前驱体会引入新的杂质, 且增加了工艺成本, 因而没有得到广泛应用; 2)增大F阻挡层厚度, 例如Subramaniyan等[8]进行了增加TiN厚度的实验, 但在提升F阻挡能力的同时导致钨栅填充变得更加困难, 对工艺造成了不利影响; 3)在钨栅沉积过程后通过退火的方式将残留F元素排出, F元素的逸出通道如图1中蓝色箭头所示. 退火方法可以有效降低钨栅中的F含量, 是最有效的改善氟攻击的方法之一.

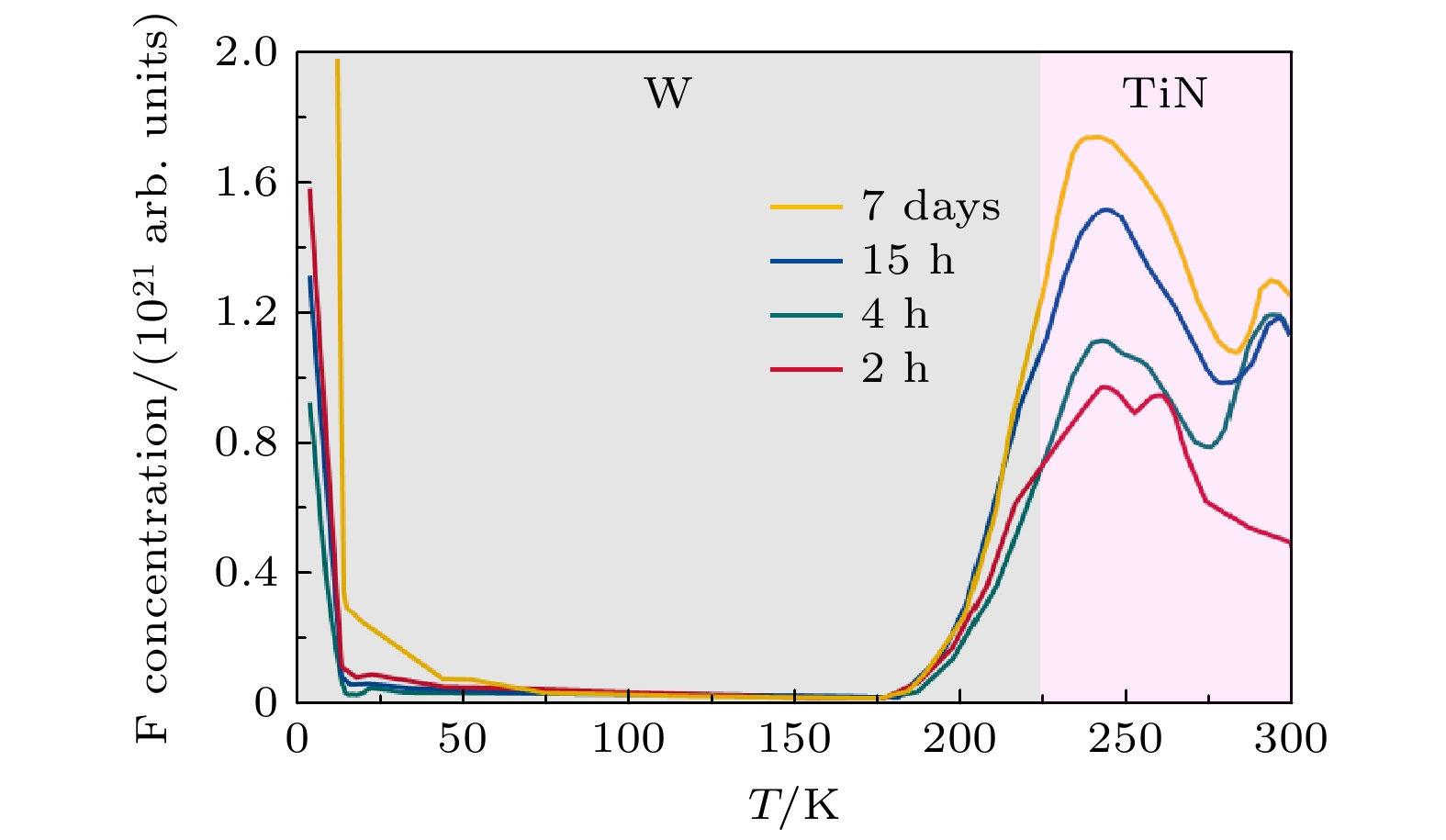

然而在实际的3D NAND工艺过程中, 退火虽然能够使钨栅中的F含量显著降低, TiN阻挡层表面却仍有大量F元素吸附聚集, 并受到后续高温制程的激发, 导致严重的氟攻击问题. 且TiN阻挡层表面的氟含量随着TiN沉积工艺后等待时间的延长而增大, 如图2所示. 因此推测在工艺完成后的等待期间TiN表面发生氧化是导致F吸附的重要因素. 本文通过模拟含氟副产物在氮化钛及其氧化物表面的吸附, 讨论并说明了氮化钛阻挡层表面氧化过程对挡氟作用的影响, 为减少氟攻击效应提供理论支持; 并且提出氨气吹扫表面处理方法, 显著改善了字线漏电与晶圆翘曲问题.

-

本文所有计算均采用基于密度泛函理论的商业软件VASP进行. 采用了广义梯度近似(GGA)下的Perdew-Burke-Ernzerh (PBE)泛函[9,10]来描述核与电子之间的交换关联作用. 使用投影扩充波(PAW)方法[11]描述H, B, N, O, F和TiN元素的核与价电子. 相关PAW赝势采用平面波基组展开[12], 截断能设置为520 eV. 收敛条件是能量差异小于10–5 eV且每个原子受力小于0.02 eV/Å, 不考虑自旋极化.

对于体相TiN, TiO2结构优化, 采用Gamma点为中心、大小为11×11×11. 计算结果表明TiN的晶格参数为a = b = c = 4.235 Å, TiO2的晶格参数为a = 4.644, b = 4.644 Å, c = 2.968 Å, 和文献报道的TiN晶格参数[13]a = b = c = 4.24 Å, 以及TiO2晶格参数[14]a = 4.594, b = 4.594, c = 2.959相比, 误差小于0.05 Å, 表明本文的计算参数设置是可靠的.

对于表面结构的优化, k点网格以Gamma点为中心[15], 大小为3×3×1, 真空层沿z轴方向设置为15 Å, 以避免周期性结构之间的相互作用. 表面模型具有12个原子层, 垂直于真空层, 其中底部6层原子固定作为体相原子, 表面6层放开弛豫. 本文分别考虑了TiN(111)面以及TiO2(001)面, 其中TiN(111)表面模型按照表面层原子种类可分为以Ti截止面(记为Ti-TiN)和以N为截止面(记为N-TiN)作为吸附分子的基底.吸附分子HF和BF3的结构优化在一大小为15 Å×15 Å×15 Å的立方格子中进行. 计算得到的HF分子中H—F键长为0.92 Å, BF3中B—F键长为1.3 Å, 与文献[16, 17]报道值接近.

吸附能的计算公式[18]为Eads = EAB-EA - EB, 其中EA 为吸附分子的能量, EB 为表面结构的能量, EAB 为吸附后结构的能量. 从热力学角度来看, 吸附能为正值表示吸附是一个吸热过程, 这意味着吸附过程不是自发进行的. 相反, 吸附能为负值表示吸附是一个放热过程, 吸附过程能够自发进行, 并且吸附能越小, 吸附体系越稳定, 吸附现象越容易发生.

-

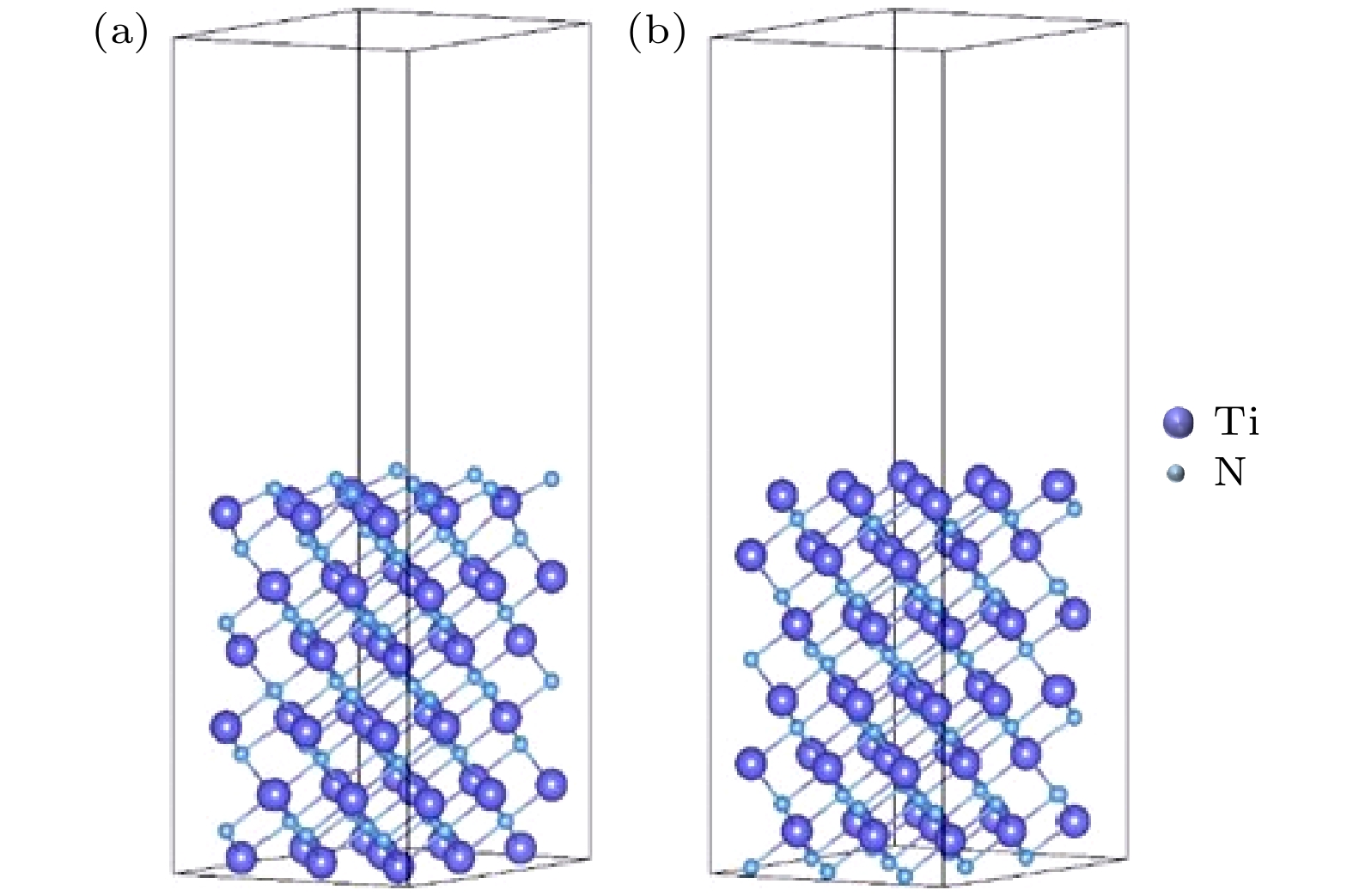

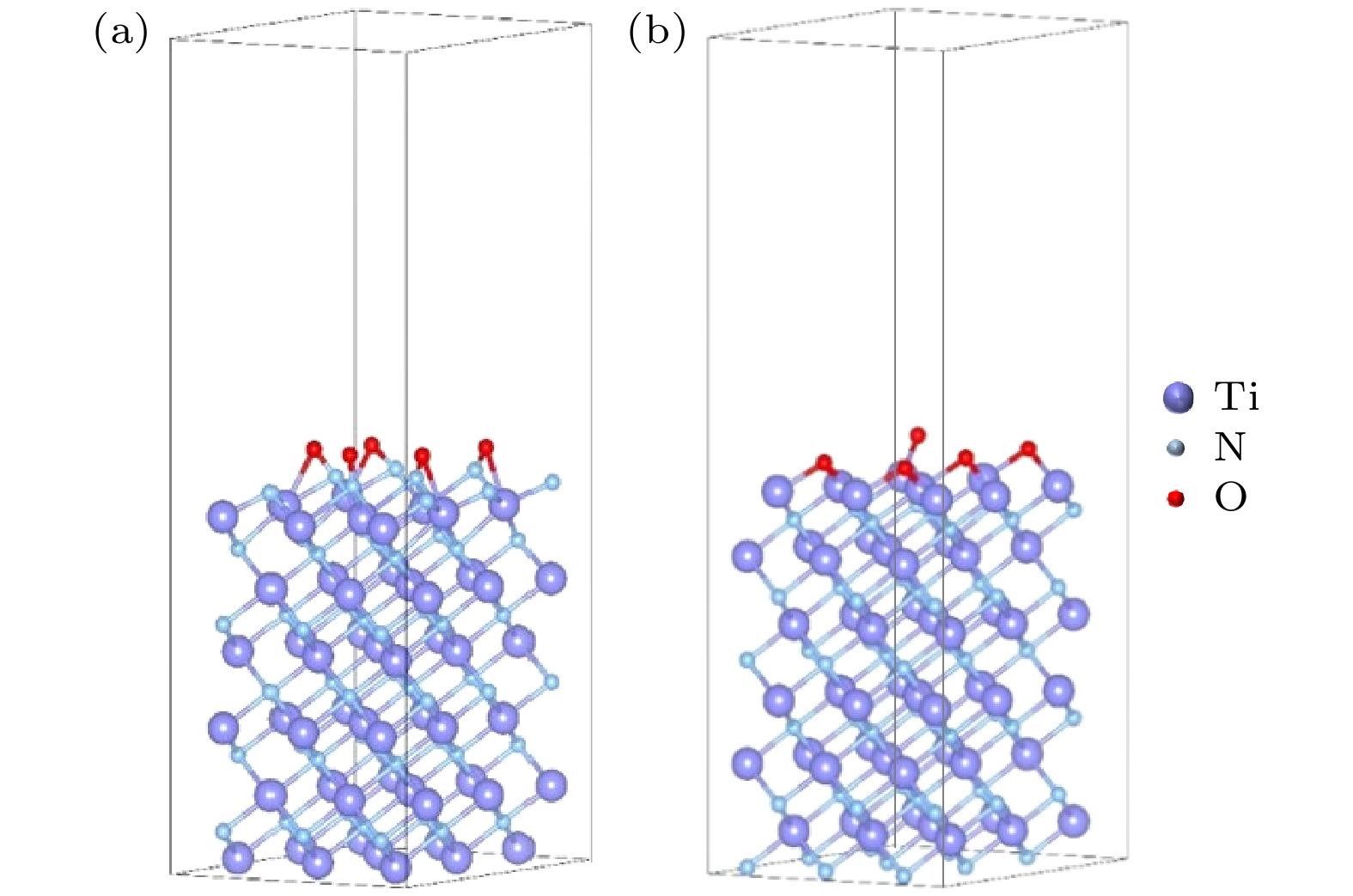

目前的先进3D NAND替换栅工艺中, TiN作为金属黏附层和F阻挡层被广泛使用. 为建立TiN表面的准确模型, 制备了3D NAND阵列结构作为参考. 在去除氮化物替换栅牺牲层后通过ALD沉积一层薄的Al2O3, 再利用氯化钛前驱体和N2/H2反应气体通过ALD沉积TiN, TiN沉积过程完成后一般需要等待数小时才能进行栅极金属沉积, TiN表面长时间暴露在空气中会被氧化. 为评估TiN表面氧化程度对HF/BF3吸附能力的影响, 先考虑了两种极端情况. 分别是完全未被氧化的TiN表面, 以及TiN被完全氧化形成TiO2表面. 对于完全未被氧化的TiN表面, 使用XRD测得TiN为立方相结构, 且进一步表征其表面晶向为(111), 因此本文计算采用TiN(111)表面模型. 考虑到TiN(111)表面的取向特征, 可能存在两种TiN暴露面, 如图3所示. 分别是TiN(111)晶向的Ti截止面与N截止面. 对TiO2表面, 本文考虑了稳定的金红石相[19] TiO2, 并建立金红石结构TiO2(100)模型.

-

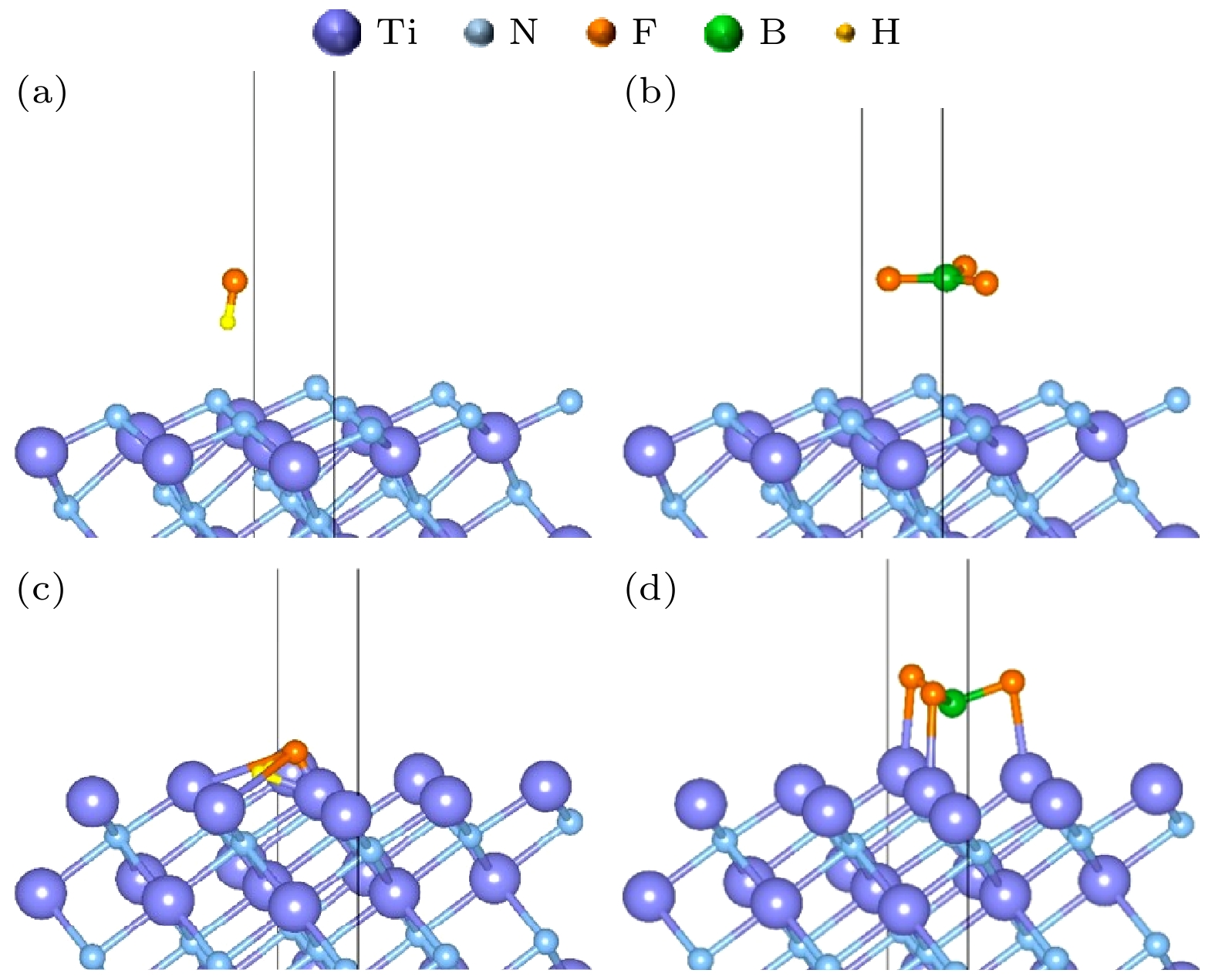

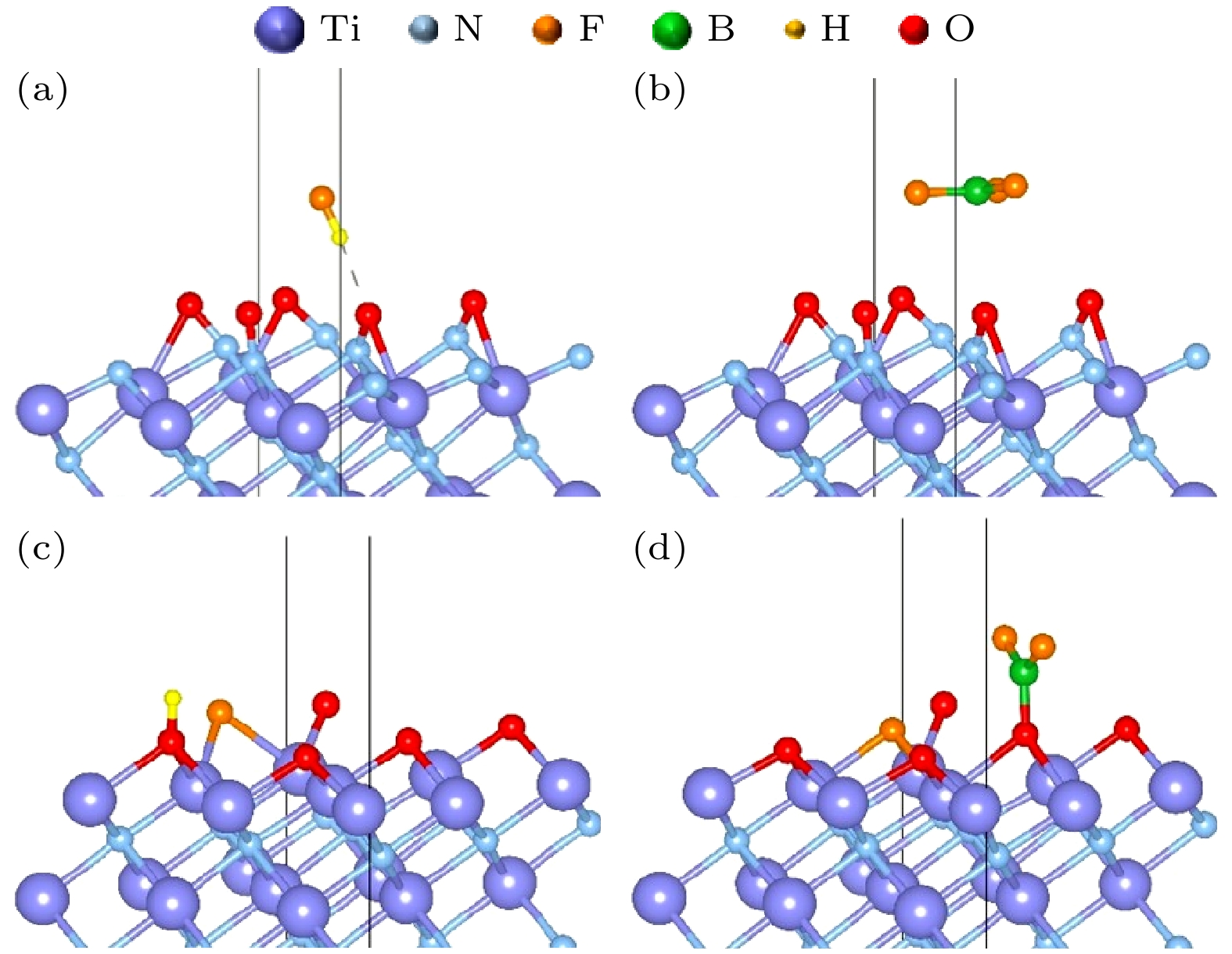

选择N与Ti两种暴露面的TiN(111)表面作为HF与BF3分子吸附的模型, 模拟了HF与BF3分子在TiN(111)不同暴露表面的吸附过程. HF与BF3吸附后的稳定结构如图4所示. 根据这些结构的系统总能与吸附能的计算公式, 可计算获得相应结构的吸附能. 根据图4结果, TiN表面N原子易与H原子、Ti原子易与F原子成键, 相应的键长见表1. 这是因为通常Ti, H元素电负性较弱, 而F, N元素电负性较强. 如表1所列, N暴露面吸附情况中, 当HF吸附到TiN(111)-N表面时, N—H键长1.83 Å(远大于NH3分子正常N—H键键长1.01 Å), 吸附能–0.08 eV; 当BF3吸附到TiN(111)-N表面时, BF3与表面不成键, 吸附能–0.02 eV. 因此, HF/BF3分子与表面没有明显相互作用, 在TiN(111)-N暴露面的吸附过程为物理吸附, 吸附能虽然为负值, 但是绝对值很低, 吸附能力很弱. 而在TiN(111)-Ti暴露面的情况下: 当HF吸附到TiN(111)-Ti表面时, Ti—F键长1.10 Å, 吸附能–2.03 eV; 当BF3吸附到TiN(111)-Ti表面时, Ti—F键长2.23 Å, 吸附能–1.77 eV. HF吸附中Ti—F键约等于于化合键键长, BF3吸附中Ti—F键长远小于化合键键长, HF/BF3分子与表面明显成键, 吸附能为负值, 且绝对值较大. 因此认为HF/BF3在TiN(111)-Ti暴露面的吸附过程为吸附能力很强的化学吸附. 相较于N暴露面, TiN在Ti暴露面下更易发生F吸附. 而在N暴露面下, Ti—F键比理想状态更长, 这代表表面吸附的F易发生断键, 随后进一步往氧化物里扩散, 因此需要考虑降低工艺热预算.

-

接下来进一步分析在经过两步工艺间的长等待时间后, TiN表面发生氧化的情况. 极端情况下表面完全氧化形成TiO2. 选择金红石构型的TiO2(100)暴露面仿真HF与BF3分子吸附, 由吸附能计算公式计算获得相应结构的吸附能. 如图5所示, TiO2表面O原子易与H原子、Ti原子易于F原子成键, 相应的键长见表2. HF吸附中Ti—F键长为1.82 Å, 稍大于理想情况(TiF4分子正常Ti-F键键长1.74 Å), O—H键长0.97 Å接近理想情况(H2O分子正常O—H键键长0.96 Å), 吸附能为–1.92 eV. HF分子发生解离, 属于化学吸附, 吸附能力很强. BF3吸附中吸附能为–1.98 eV, B—F键长为1.48, 稍大于理想情况(BF3分子正常B—F键键长1.31 Å), 虽未发生解离, 但也属于很强的化学吸附作用. 由仿真结果认为完全氧化的TiO2比TiN更容易吸附F. 因此, 在3D NAND实际工艺中, TiN表面应该尽量避免被氧化.

-

由于TiN暴露在环境中发生的一般为不完全氧化, 因此需要进一步考虑TiN氧化产生TiON的情况. 由于TiN存在两种暴露面, 相应的氧化难度也有所区别. 实验测得TiN表面氧化后, 实际的氧占比为5%, 基于此, 本文搭建了TiN表面被部分氧化后的表面模型(氧原子约占5%), 如图6所示. 计算得到N暴露面氧化后释放能量为1.18 eV, 而Ti暴露面氧化后释放能量高达27 eV. 因此认为相较于N暴露面, Ti暴露面极易被氧化. 这是因为金属Ti原子的还原性较强, 倾向与氧化性强的O原子成键.

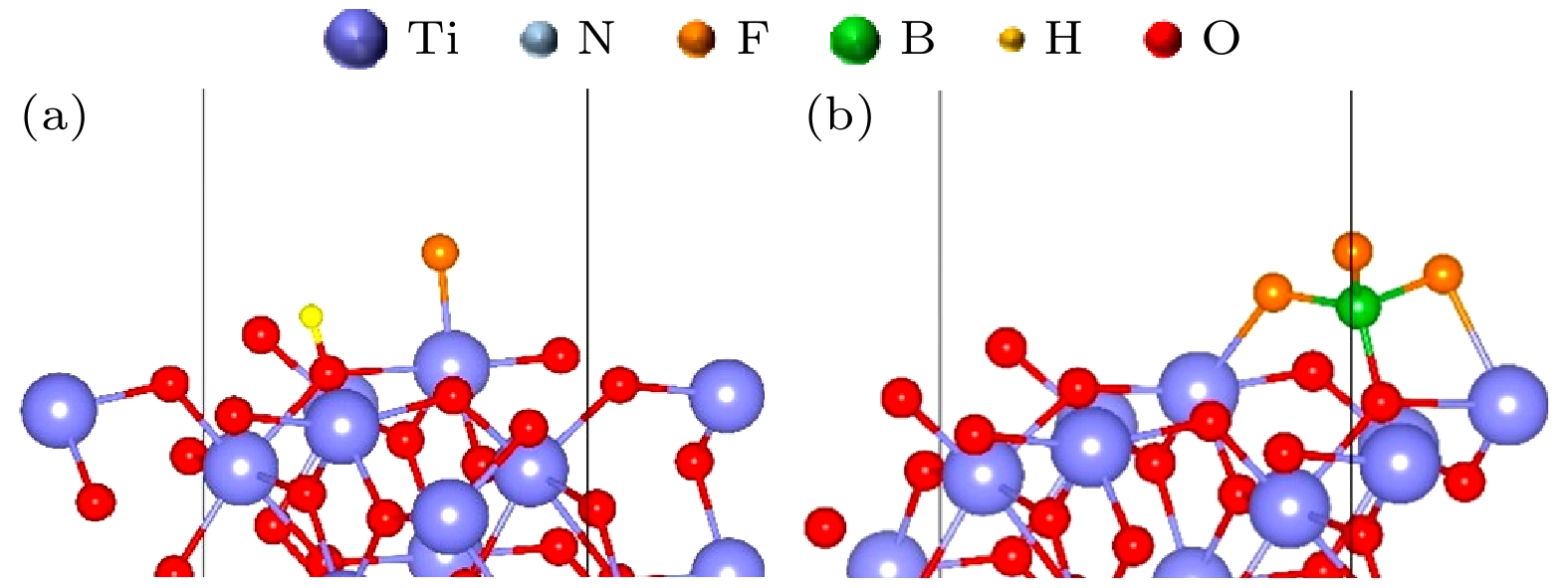

接下来分别仿真TiON两种表面对F副产物分子HF及BF3的吸附过程. 由吸附能计算公式计算获得的相应结构的吸附能见表3. 如图7(a), (b)所示, TiON表面O原子易与H原子成键, N原子易与H原子、F原子成键, 相应的键长见表3.

N暴露面HF吸附情况中, HF/BF3与表面距离较远, 无明显相互作用, 属于物理吸附, 吸附能力很弱. Ti暴露面的情况下, 如图7(c), (d)所示, 在HF吸附模型中, H—F键在吸附之后断裂, F原子与TiON表面的O原子重新成键, 过程中产生的吸附能为–2.28 eV, 属于极易发生的吸附过程. 在BF3吸附模型中, BF3也发生解离, B原子靠近TiON表面O原子并产生键长为1.38 Å的B—O键. 同时一个B—F键断裂, F原子靠近O原子两侧的Ti原子, 并形成键长为2.18 Å的Ti—F键, 大于理想情况(TiF4分子正常Ti—F键键长1.74 Å). BF3的吸附过程中产生的吸附能为–1.4, 说明该过程属于强的吸附作用. 两者均与表面明显成键, 分子发生解离, 属于化学吸附, 吸附能力很强. 然而相对于Ti暴露面的TiN, N暴露面的TiN, 不容易发生氧化形成TiON, 即使形成了TiON也不容易吸附F.

-

第一性原理仿真研究揭示了在氮化钛(TiN)表面, 钛原子的暴露与随后的氧化过程是导致氟元素吸附和聚集的主要原因. 这一发现为解决3D NAND制程中钨栅氟攻击问题提供了新的思路. 氧化过程使得表面形成的TiO2与TiON更容易与氟元素发生反应, 从而促进了氟元素的吸附和聚集. 基于这一理论基础, 推测通过使用氨气(NH3)吹扫的方法可以有效改善这一问题.

氨气吹扫作为一种化学处理方法, 可以通过氨气与氧化钛表面反应, 形成氮化物层, 从而减少钛原子的直接暴露和氧化. 这不仅可以阻止氟元素的过度吸附和聚集, 还可能改善氮化钛表面的化学稳定性, 降低氟元素对3D NAND器件性能的负面影响.

氨气与氮化钛反应形成氮化物的过程主要是通过氨气与表面反应和分解来实现的, 这一过程通常需要在加热条件下进行, 具体的反应机理为: 在加热条件下, 氨气吸附在TiN表面并于表面发生反应. 由于氨气中的氮具有较高的反应活性, 它们能够与表面的钛原子形成更强的化学键, 在表面形成更加富氮的氮化钛相. 在高温下, 氨气与氮化钛表面成键后分解生成氢气(H2). 因此, 氨气处理还可能通过氢气的生成对材料进行一定程度的氢钝化.

为了全面评估氨气吹扫在抑制氟攻击现象中的有效性, 本研究在具有代表性的阵列区三维结构的基础上展开了一系列实验研究. 研究所用的三维结构的制备遵循了如下工艺流程: 首先, 在12 in (1 in = 2.54 cm)厚层P型硅晶圆上通过化学气相沉积生长二氧化硅/氮化硅叠层; 接着, 使用等离子体超深孔刻蚀形成阵列区沟道孔, 并沉积多层薄膜形成栅极阻挡氧化层、电荷存储层、隧穿氧化层与多晶硅沟道, 并使用氧化硅填充沟道孔; 随后, 通过等离子体刻蚀形成有源区沟槽, 通过沟槽将氧化物/氮化物薄膜叠层的横截面暴露出来; 然后, 通过湿法刻蚀, 有选择性地去除氮化物; 最后, 通过原子层沉积与化学气相沉积生长Al2O3介质层与Ti, TiN黏附层.

为了精确评估表面处理技术的影响, 本研究将样品分为实验组与控制组. 在氮化钛沉积工艺后, 控制组样品在正常环境条件下经历了一段时间的自然暴露, 随后进行了钨栅填充和后续的退火处理. 实验组样品则在T下(T > 400 ℃)下通NH3吹扫M分钟, 随后同样经历了相同时长的自然暴露, 并以相同条件进行钨栅填充和后退火处理.

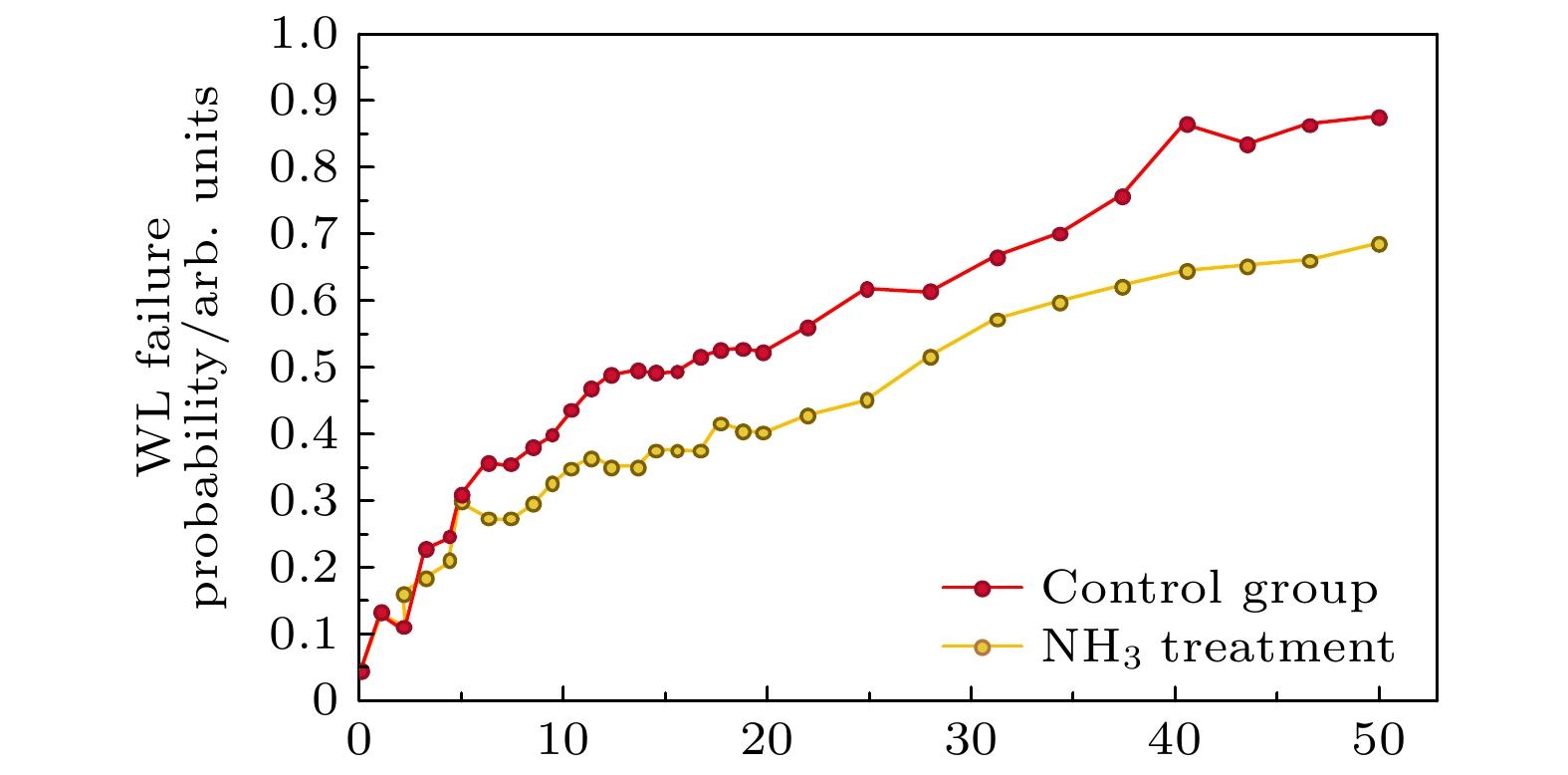

为了研究氨气钝化处理对电性的改善作用, 在三维阵列结构上测试了字线漏电特性. 如图8所示, 在相同位置的WL中, 控制组与经氨气钝化处理的实验组在不同电压下测得的WL失效概率, 两组样品在每个电压v下(v > 20 V)分别经过0—50次加压过程. WL失效概率通过在两根WL间施加电压, 并测量和归一化产生漏电的WL比例得到. WL失效概率可以相对反映WL漏电情况, 即WL失效概率越高, WL发生漏电的比例越高, 漏电现象越严重. 比较控制组和实验组的WL失效比例可以发现, 在不同电压下, 实验组的WL漏电比例降低了25%. 且随着加压次数增加, 二者的WL漏电比例差距愈发明显. 测试说明氨气处理有效地改善了WL漏电情况. 氨气处理使氮化钛表面钛原子暴露变少, 受氧化作用减弱, 对氟的吸附作用降低, 因此极大程度提高了器件可靠性.

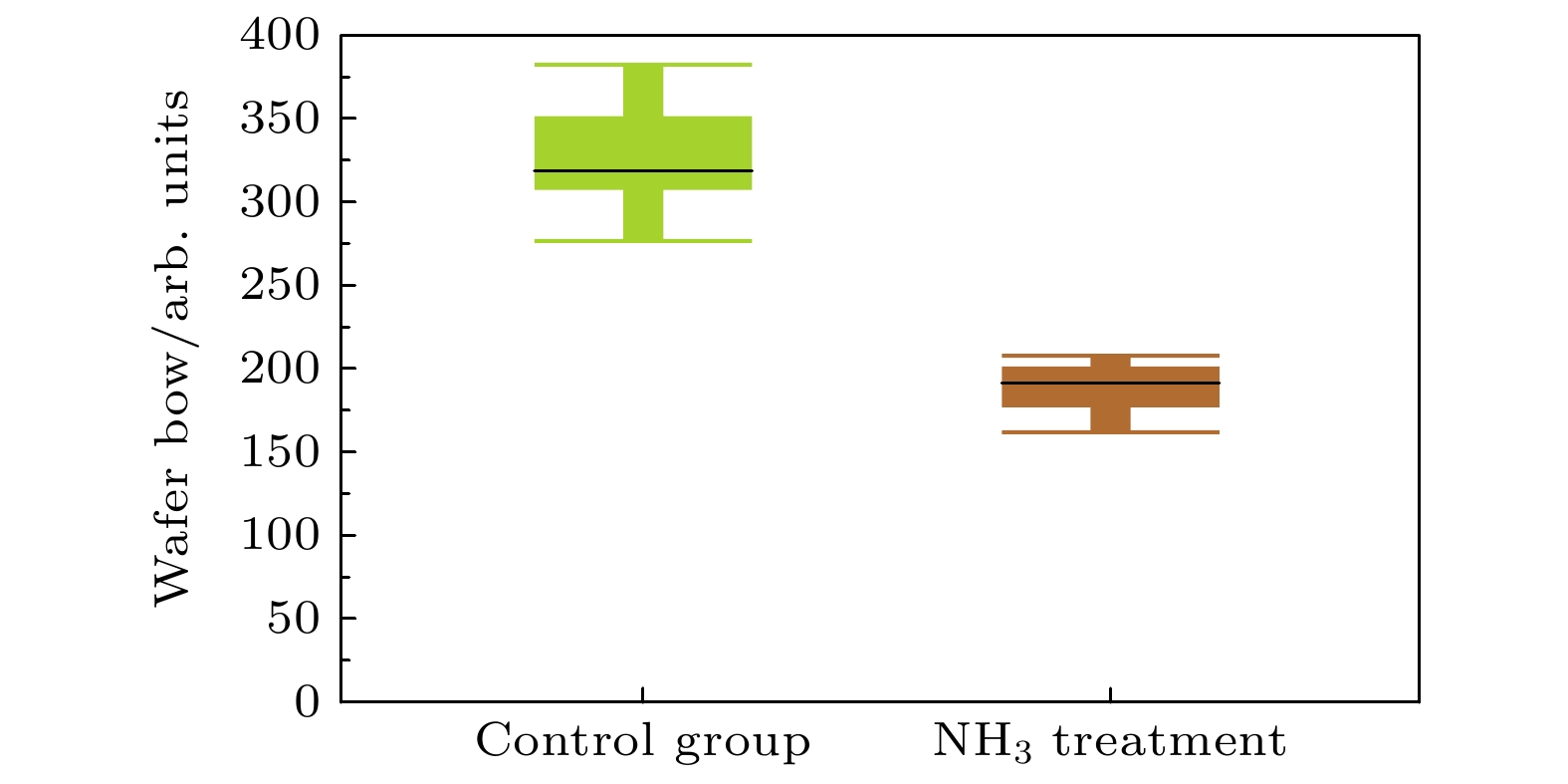

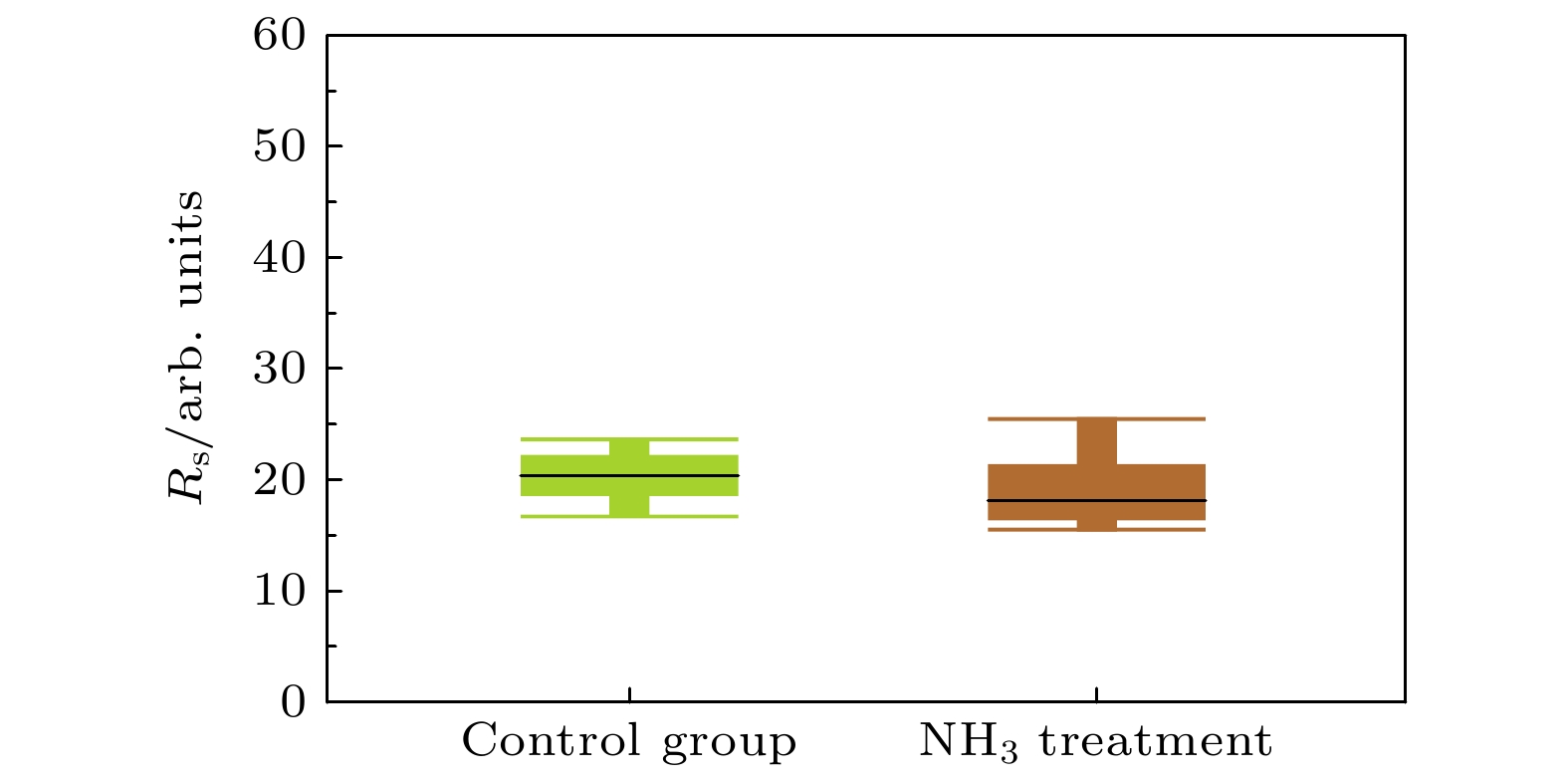

此外, 为进一步保证器件的良率, 研究了氨气处理对后续工艺产生的影响. 在控制组与实验组晶圆上分别测试了片弯曲度(Wafer bow)和钨字线方块电阻值. 对控制组与实验组晶圆分别在晶圆中心、晶圆中间及晶圆边缘测量并绘制四方图. 图9分别显示控制组与实验组的晶圆片弯曲度, 实验组的片弯曲程度显著改善了43%. 钨字线方块电阻值如图10所示, 相较于控制组, 氨气表面处理对钨栅电阻并无明显影响.

-

本工作采用第一性原理的方法研究了HF/BF3分子在TiN及其氧化物表面的吸附作用, 得到了相应的吸附结构和吸附能, 主要结论归纳如下:

1) HF/BF3与N-TiN表面距离较远, 无明显相互作用; 与Ti-TiN表面成键, 但分子未发生解离. 表明TiN在表面未发生氧化的情况下, 不易发生HF/BF3的吸附.

2) HF/BF3与TiO2表面明显成键, 表明 TiN在表面完全氧化的情况下, 极易发生HF/BF3的吸附.

3) HF/BF3与N-TiON表面距离较远, 属于物理吸附. 而HF/BF3与Ti-TiON表面明显成键. 表明TiN在表面不完全氧化的情况下, 易发生HF/BF3的吸附, Ti暴露面氧化物对F吸附起主导作用. 且Ti暴露表面更易发生氧化.

由以上分析可以得出结论, TiN氧化程度越高越容易引起F吸附, 且Ti暴露面TiN更易发生氧化, 其在未氧化与氧化的情况下都更易导致F的吸附. 因此, 我们提出了氨气吹扫的处理方法. 这种方法可以减少钛原子暴露, 形成富氮氮化钛层, 减少其氧化风险, 从而降低氟吸附能力. 在3D NAND 结构中进行了氨气吹扫处理实验, 有效减少了 25% 的字线漏电概率和 43% 的晶圆翘曲度, 说明了氨气吹扫在缓解氟攻击问题方面的有效作用.

3D NAND闪存中TiN与氧化表面F吸附作用的第一性原理研究

First-principles study of F adsorption by TiN with its oxide surface in three-dimensional NAND flash memory

-

摘要: 随着3D NAND技术的发展, 存储阵列工艺的堆叠层数越来越高, 后栅工艺中金属钨(W)栅字线(WL)层填充的工艺也面临越来越严峻的挑战. 钨栅沉积工艺中的主要挑战在于氟攻击问题, 钨栅填充时产生的空洞导致了含氟(F)副产物的积聚, 并在后续高温制程的激发下, 扩散侵蚀其周边氧化物层, 致使字线漏电, 严重影响器件的良率及可靠性. 为改善氟攻击问题, 通常在钨栅沉积之前再沉积一层薄的氮化钛作为阻挡层. 然而在对栅极叠层组分分析中发现, F元素聚集在TiN薄膜表面, 并且难以通过退火排出. 本文采用第一性原理计算, 研究了TiN薄膜表面吸附含F物种的情况, 提出TiN的表面氧化能加剧对含F物种的吸附作用, 仿真结果指导了栅极工艺过程的优化方向. 基于第一性原理计算结果, 提出氨气吹扫表面处理方法, 有效改善了3D NAND中的氟攻击问题, 将字线漏电率降低25%, 晶圆翘曲度降低43%.Abstract: Three-dimensional (3D) NAND flash memory is a key technology in the field of mainstream memory solutions, which is primarily due to its extremely low bit cost. The architecture of 3D NAND, characterized by its vertically stacked design, substantially enhances the capacity of individual chips. This advancement is completely consistent with the demands for high-capacity data storage in contemporary environments, securing its widespread adoption in diverse application scenarios. As storage density increases, the complexity of process integration increases, bringing new challenges. The word lines in 3D NAND are typically filled by using gate replacement techniques, and compared with chemical vapor deposition (CVD), atomic layer deposition (ALD) is favored for its superior step-coverage, especially for depositing tungsten (W) at the gate. However, due to the complexity of the replacement gate deposition structure, fluorine (F) residues are found in the voids of the tungsten metal gate filling structure and diffuse into the surrounding structure under subsequent process conditions, corroding other films such as silicon oxide and degrading device performance and reliability. To alleviate the problem of fluorine attack, a thin layer of titanium nitride is usually deposited as a barrier layer before deposition of tungsten gate, which blocks the fluorine in the tungsten gate and prevents its diffusion into the oxide layer. Previously, there were studies to increase the ability to stop F diffusion by varying the thickness of the F blocking layer (TiN). However, increasing the thickness of TiN will further increase the complexity of high aspect ratio etching in the 3D NAND process, which will have adverse effect on subsequent processes. To further minimize the effect of fluorine erosion, residual fluorine elements can be removed by introducing annealing in the subsequent process flow. In the actual 3D NAND process, elemental fluorine (F) is adsorbed and accumulates on the TiN surface, and is further activated by subsequent high-temperature processes, leading to severe fluorine erosion. The delay between TiN deposition and subsequent processing steps is hypothesized to facilitate fluorine adsorption due to the oxidation of TiN. This work corroborates this hypothesis through first-principles calculations, and demonstrates the role of TiN oxidation in fluorine adsorption. In this work, we evaluate the effect of this oxidation on the fluorine-blocking effectiveness of the TiN barrier layer. We simulate the adsorption of fluorine-containing by-products on TiN and its oxides, providing theoretical insights into mitigating fluorine attack. The higher degree of oxidation of TiN is more likely to cause F adsorption, and Ti exposed surface TiN is more prone to oxidation, which is more likely to cause F adsorption in unoxidized condition and oxidized condition. Based on these insights, we implemente an ammonia purge treatment in 3D NAND manufacturing, which effectively minimizes fluorine attack, reducing the leakage probability of word line by 25% and wafer warpage by 43%.

-

Key words:

- three-dimensional NAND flash memory /

- fluorine attacking /

- the first principle .

-

-

图 1 替换栅结构与氟攻击氧化物的示意图, 说明氧化物层被腐蚀的机理, 蓝色箭头表示退火后氟逸散的通道, 说明退火可以排出剩余的氟元素

Figure 1. Schematic diagram of fluorine attacks oxide, illustrating the corrosion mechanism of the ox-ide layer in the W gate. The blue arrow indicates the channel for fluorine escape after annealing, illustrating that thermal processing can discharge the remaining F element.

图 4 (a) TiN(111) N暴露表面吸附HF后的稳定结构; (b) TiN(111) N暴露表面吸附BF3后的稳定结构; (c) TiN(111) Ti暴露表面吸附HF后的稳定结构; (d) TiN(111) Ti暴露表面吸附BF3后的稳定结构

Figure 4. (a) Stable structure of TiN(111) after adsorption of HF on the N exposed surface; (b) stable structure of TiN(111) after adsorption of BF3 on the N exposed surface; (c) stable structure of TiN(111) after adsorption of HF on the Ti exposed surface; (d) stable structure of TiN(111) after adsorption of BF3 on the Ti exposed surface.

图 7 (a) N暴露表面氧化后的TiON(111)表面吸附HF后的稳定结构; (b) N暴露表面氧化后的TiON(111) 表面吸附BF3后的稳定结构; (c) Ti暴露表面氧化后的TiON(111) 表面吸附HF后的稳定结构; (d) Ti暴露表面氧化后的TiON(111) 表面吸附BF3后的稳定结构

Figure 7. (a) Stable structure of HF adsorption on the TiON(111) surface oxidized from the N-exposed surface; (b) stable structure of BF3 adsorption on the TiON(111) surface oxidized from the N-exposed surface; (c) stable structure of HF adsorption on the TiON(111) surface oxidized from the Ti-exposed surface; (d) stable structure of BF3 adsorption on the TiON(111) surface oxidized from the Ti-exposed surface.

表 1 TiN(111) N暴露表面、TiN(111) Ti暴露表面吸附HF和BF3后的键长

Table 1. Bond lengths after HF and BF3 adsorption on the N-exposed surface of TiN(111) and the Ti-exposed surface of TiN(111).

表 2 TiO2(100) 表面吸附HF和BF3后的键长

Table 2. Bond lengths after HF and BF3 adsorption on the TiO2(100) surface.

吸附表面 吸附分子 成键类型 键长/Å 理想键长/Å 吸附能/eV TiO2(100) HF Ti—F 1.83 1.74(TiF4) –1.92 O—H 0.97 0.96(H2O)[23] TiO2(100) BF3 Ti—F 2.10 1.74(TiF4) –1.98 B—F 1.48 1.31(BF3) 表 3 TiON(111) N暴露表面、TiON(111) Ti暴露表面吸附HF和BF3后的键长

Table 3. Bond lengths after HF and BF3 adsorption on the N-exposed surface of TiON(111) and the Ti-exposed surface of TiON(111).

吸附表面 吸附分子 成键类型 键长/Å 理想键长/Å 吸附能/eV N-TiON(111) HF O—H 1.86 0.96(H2O) –0.23 BF3 B—F 1.32 1.31(BF3) –0.06 Ti-TiON(111) HF O—H 0.97 0.96(H2O) –2.28 Ti—F 2.18 1.74(TiF4) BF3 Ti—F 2.18 1.74(TiF4) –1.40 B—F 1.33 1.31(BF3) -

[1] Compagnoni C M, Goda A, Spinelli A S, Feeley P, Lacaita A L, Visconti A 2017 Proc. IEEE 105 1609 doi: 10.1109/JPROC.2017.2665781 [2] Vasilyev V, Chung S H, Song Y W 2007 Solid State Technol. 50 53 [3] Mistry K, Allen C, Auth C, Beattie B, Bergstrom D, Bost M, Brazier M, Buehler M, Cappellani A, Chau R 2007 IEEE International Electron Devices Meeting Washington, DC, USA, December 10–12, 2007 p247 [4] Song Y J, Xia Z L, Hua W Y, Liu F, Huo Z L 2018 IEEE International Conference on Integrated Circuits, Technologies and Applications (ICTA) Beijing, China, November 21–23, 2018 p120 [5] Schulze S, Wolansky D, Katzer J, Schubert M, Costina I, Mai A 2018 IEEE Trans. Semicond. Manuf. 31 528 doi: 10.1109/TSM.2018.2855656 [6] Bakke J, Lei Y, Xu Y, Daito K, Fu X, Jian G, Wu K, Hung R, Jakkaraju R, Breil N 2016 IEEE International Interconnect Technology Conference/Advanced Metallization Conference (IITC/AMC) San Jose, California, USA, May 23–26, 2016 p108 [7] Lee J H, Hidayat R, Ramesh R, Roh H, Nandi D K, Lee W J, Kim S H 2022 Appl. Surf. Sci. 578 152062 doi: 10.1016/j.apsusc.2021.152062 [8] Subramaniyan A, Luppi D F, Makela N, Bauer L, Madan A, Murphy R, Baumann F, Kohli K, Parks C 2016 27th Annual SEMI Advanced Semiconductor Manufacturing Conference (ASMC) Saratoga Springs, New York, USA, May 16–19, 2016 p313 [9] Perdew J P, Burke K, Ernzerhof M 1996 Phys. Rev. Lett. 77 3865 doi: 10.1103/PhysRevLett.77.3865 [10] Payne M C, Teter M P, Allan D C, Arias T, Joannopoulos A J 1992 Rev. Mod. Phys. 64 1045 doi: 10.1103/RevModPhys.64.1045 [11] Blöchl P E, Kästner J, Först C J 2005 Handbook of Materials Modeling: Methods (Springer) p93 [12] Bonhomme C, Gervais C, Babonneau F, Coelho C, Pourpoint F, Azais T, Ashbrook S E, Griffin J M, Yates J R, Mauri F 2012 Chem. Rev. 112 5733 doi: 10.1021/cr300108a [13] Zhang W, Cai J, Wang D, Wang Q, Wang S 2010 11th International Conference on Electronic Packaging Technology & High Density Packaging (ICEPT-HDP) Xi’an, China, August 16–19, 2010 pp7–11 [14] Abrahams S, Bernstein J 1971 J. Chem. Phys. 55 3206 doi: 10.1063/1.1676569 [15] Monkhorst H J, Pack J D 1976 Phys. Rev. B 13 5188 doi: 10.1103/PhysRevB.13.5188 [16] Armstrong D, Perkins P 1969 Theor. Chim. Acta 15 413 doi: 10.1007/BF00528629 [17] Carosati E, Sciabola S, Cruciani G 2004 J. Med. Chem. 47 5114 doi: 10.1021/jm0498349 [18] Lennard-Jones J 1932 Trans. Faraday Soc. 28 333 doi: 10.1039/tf9322800333 [19] Perron H, Domain C, Roques J, Drot R, Simoni E, Catalette H 2007 Theor. Chem. Acc. 117 565 doi: 10.1007/s00214-006-0189-y [20] Nilsson K B 2005 Coordination Chemistry in Liquid Ammonia and Phosphorous Donor Solvents (Department of Chemistry, Swedish University of Agricultural Sciences) p7 [21] Kuchitsu K, Konaka S 1966 J. Chem. Phys. 45 4342 doi: 10.1063/1.1727494 [22] Jebasty R M, Vidya R 2019 ACS Biomaster Sci. Eng. 5 2001 doi: 10.1021/acsbiomaterials.8b01391 [23] Izadi S, Anandakrishnan R, Onufriev A V 2014 J. Phys. Chem. Lett. 5 3863 doi: 10.1021/jz501780a -

首页

首页 登录

登录 注册

注册

下载:

下载: