-

近年来, 钙钛矿太阳电池(perovskite solar cell, PSC)凭借其高光吸收系数、可调带隙、简单的制备工艺和低成本等优势获得飞速发展, 有望成为新一代主流光伏产品[1,2]. 这种太阳电池主要由透明导电基底、电荷传输层、钙钛矿吸光层和金属电极组成. 根据电荷传输层的沉积顺序, PSC可分为正式和反式两种结构. 目前, 反式结构的PSC发展势头迅猛, 其最高功率转换效率(power conversion efficiency, PCE)已超过26%, 因此被认为是极具潜力的电池结构[3,4].

PSC的功能层材料及其之间的界面接触对其效率和稳定性起着至关重要的作用. 采用无机NiO为空穴传输材料, [6,6]-苯基-C61-丁酸甲酯([6,6]-phenyl-C61-butyric acid methyl ester, PCBM)为电子传输材料的反式结构PSC具有更好的空气稳定性和热稳定性, 并且没有迟滞效应, 因此更适合产业化发展的需求[5]. 然而, 由于NiO的电学性能差, 表面化学成分复杂且含有大量的OH–, 使得NiO/钙钛矿界面电荷传输性能差, 从而影响了电池效率[6]. 非化学计量的NiO中存在大量点缺陷, 主要包括镍空位或氧间隙原子, 这使得NiO具有了p型特性[7]. 一个Ni2+空位通常会产生两个Ni3+离子, 最终决定了NiO的电学性质. 目前, 改善NiO电学性能的方法主要包括改变NiO退火氧分压[8]和外源金属离子掺杂, 如Li[9], Cu[10]和Cs[11]等. 通过引入外源金属离子, 可有效提高NiO的电学性能和空穴传输效率, 进而提高电池效率.

NiO与钙钛矿之间的界面接触直接影响载流子的收集效率, 良好的界面接触对于提升电池效率至关重要[12]. NiO薄膜具有较高的表面能和复杂的化学性质, 这会影响钙钛矿的结晶生长过程, 通常导致界面接触较差[13]. 因此, 通过使用表面改性剂来调控NiO表面, 如聚[双(4-苯基)(4-丁基苯基)胺](poly-TPD) [6]、二乙醇胺(DEA)[14]、自组装单层(SAMs)[15]等, 可以有效地增强界面接触, 提高电池效率. 其中, 羧酸基团不仅可以很好地与金属氧化物配位, 还能与钙钛矿中的铅离子(Pb2+)配位, 进而改善钙钛矿的结晶, 增强界面接触并提高电池效率[16].

本工作采用乙酸钾作为钾源, 对NiO纳米晶进行K+掺杂以增强其电学性能并改善NiO/钙钛矿的界面接触. 当K+的掺杂摩尔分数为3%时, 电池获得16.75%的最高效率. 为了明确其作用机制, 本工作利用X射线光电子能谱(X-ray photoelectron spectroscopy, XPS)研究了由K+引起的Ni3+与Ni2+的比例变化及其对电导率和空穴迁移率的影响. 此外, 还通过稳态(steady-state photoluminescence, SSPL)和时间分辨光致发光(time-resolved photoluminescence, TRPL)光谱研究了K+掺杂前后NiO与钙钛矿界面处的载流子运输情况.

-

实验材料采用甲胺(40%的甲醇溶液, TCI), 氢碘酸(质量分数为57%的水溶液, Aldrich)、氟掺杂氧化锡(FTO) (Pilkington, TEC-8)、四水乙酸镍(Ni(CH3COO)2·4H2O, Alfa Aesar, 98+%)、乙醇胺(MEA=NH2CH2CH2OH, Sigma-Aldrich, 99%)、乙醇(Sigma-Aldrich, 99.5%)、乙酸钾(CH3COOK, Sigma-Aldrich, 99%)等试剂.

-

将27.8 mL甲胺与30 mL氢碘酸在冰浴中反应2 h生成CH3NH3I (MAI). MAI沉淀物分别用乙醚洗涤和乙醇重结晶4次, 最后收集MAI并在60 ℃的真空烘箱中干燥24 h. 配制浓度为1.3 mol/L的 MAPbI3的前驱体溶液, 溶剂为γ -丁内酯和二甲基亚砜, 其体积比为7∶3[17].

FTO衬底分别用洗涤剂、丙酮和乙醇超声清洗20 min, 再用紫外臭氧处理30 min. 在FTO基底上制备NiO薄膜, 将0.1 mol/L的Ni(CH3COO)2·4H2O和MEA溶于1 mL乙醇中, 并保持溶液中Ni2+与MEA的摩尔比为1∶1, 随后65 ℃搅拌2 h[18]. 对于K+掺杂的NiO, 在镍前驱体中以1%—7%的不同摩尔比加入CH3COOK. 最后, 将镍前驱体溶液以3000 r/min的转速在FTO衬底上旋涂30 s, 并在400 ℃下退火1 h, 获得FTO/NiO基底.

将25 μL MAPbI3前驱体溶液以1000 r/min的转速旋涂15 s后再以4000 r/min旋涂45 s于NiO和K+掺杂的NiO薄膜上, 随后在100 ℃的温度下退火10 min获得钙钛矿吸光层薄膜. 将PCBM/氯苯溶液(20 mg/mL)在1000 r/min下旋涂30 s, 然后将0.5 mg/mL的BCP/异丙醇溶液在5000 r/min下旋涂30 s. 最后在BCP层上沉积厚度约为100 nm的Ag电极, 获得完整电池.

-

在光电特性表征方面, 光电流密度-电压(J-V)曲线用Keithley 2400源表测量, 太阳光模拟器(Oriel, 3A级)配备450 W氙灯(Newport 6279NS), 正反扫描速率为112 mV/s. 用紫外可见分光光度计(Agilent 8453)表征紫外可见光谱, SSPL和TRPL由Quantaurus-tau (Hamamatsu, C11367)测量, 配备464 nm激光器. X射线衍射光谱(X-ray diffraction, XRD)和掠射入射X射线衍射(grazing incidence X-ray diffraction, GIXRD)采用Cu Kα辐射(λ = 1.54056 Å), 在扫描速率为4 (°)/min和0.3 (°)/min (掠射入射角为2°)的条件下分别对钙钛矿和NiO薄膜进行表征测试(Rigaku Smart Lab SE, 40 kV/40 mA). 采用ESCALAB 250系统(Thermo Fisher Scientific)采集NiO和K+掺杂NiO薄膜的XPS和紫外光电子能谱(ultraviolet photoelectron spectroscopy, UPS). 钙钛矿薄膜的表面形貌利用场发射扫描电子显微镜(filed-emission scanning electron microscopy, FE-SEM) (JEOL JSM-7000F)进行表征.

-

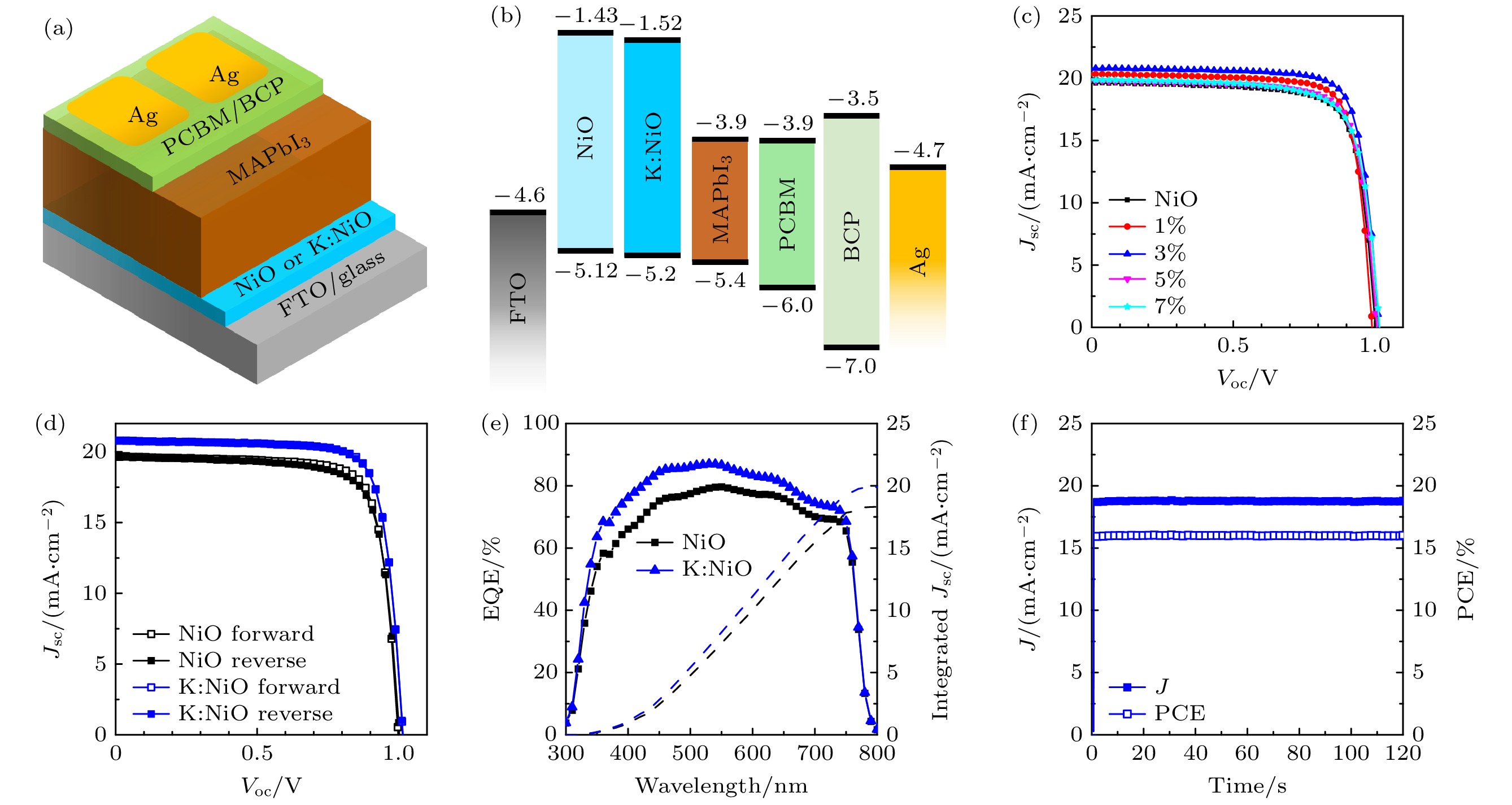

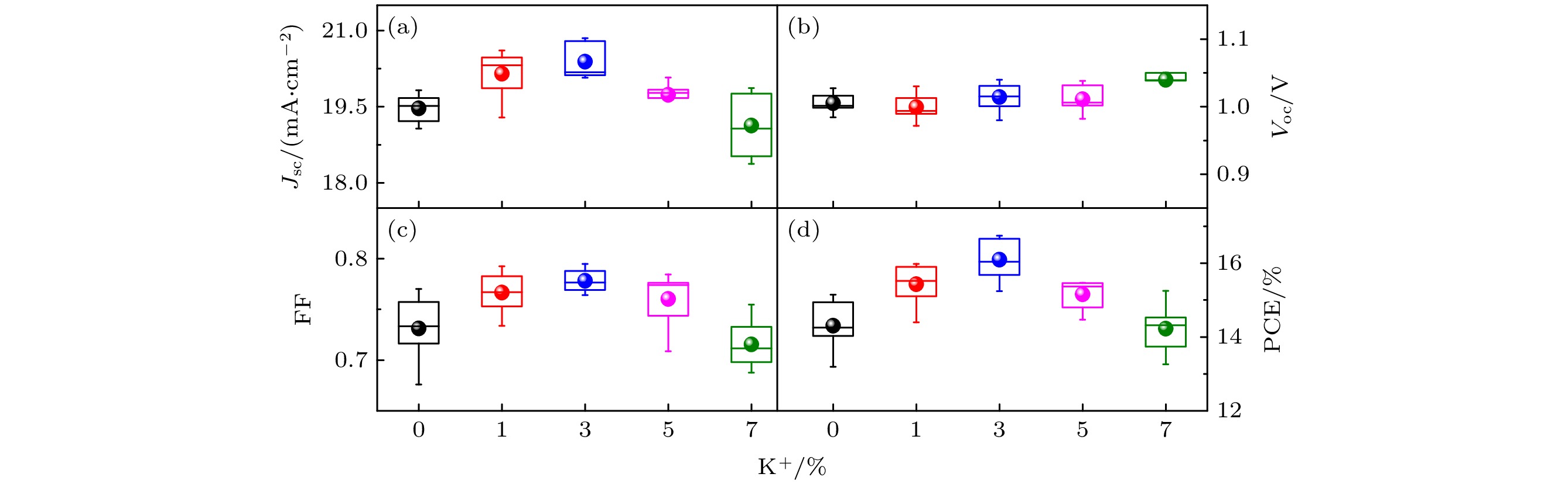

首先采用NiO和K+掺杂的NiO作为空穴传输层(hole transport layer, HTL), 制备了结构为FTO/HTL/MAPbI3/PCBM/BCP/Ag的电池, 并对K+离子的浓度进行调控, 结果如图1所示. 统计结果表明K+掺杂对电池的光伏特性影响较为明显, 尤其是短路电流密度(short-circuit current density, JSC)和填充因子(fill factor, FF). 当K+掺杂摩尔分数为1%时, 电池的平均JSC从19.47 mA/cm2增至20.15 mA/cm2, 平均FF从0.73增至0.77. 当掺杂摩尔分数为3%时, 平均JSC和FF均达到最大值, 分别为20.39 mA/cm2和0.79. 当掺杂摩尔分数继续增加, 电池的平均JSC和FF均有所下降, 5%时分别为19.73 mA/cm2和0.76, 7%时分别为19.13 mA/cm2和0.72. 值得一提的是, 平均开路电压(open-circuit voltage, VOC)随K+浓度变化影响不大, 约为1.0 V. 综上, K+掺杂NiO的最优掺杂摩尔分数为3%, 掺杂后电池平均PCE由14.30%提升至16.10%.

为探明K+掺杂NiO提升电池效率的作用机制, 首先对电池结构及其能级变化进行研究, 如图2所示. 图2(a)为反式结构电池示意图, 而图2(b)为对应的电池能级图, 其中, NiO和钙钛矿的能级图通过UPS测试谱图获得. 未掺杂NiO的价带最大值(valence band maximum, VBM)和导带最小值(conduction band minimum, CBM)分别为–5.12 eV和–1.43 eV, 而3% K+掺杂NiO薄膜的VBM和CBM分别为–5.2 eV和–1.52 eV. 与未掺杂的NiO相比, 3% K+掺杂的NiO的VBM略有降低, 这可能是由于K+取代了Ni2+, 在NiO的VBM顶部引入空穴态导致的[19,20]. 经过K+掺杂后, 载流子穿过HTL/钙钛矿界面的能垒从0.28 eV降至0.2 eV, 这有利于光生空穴从钙钛矿注入到NiO中. 采用不同浓度K+掺杂NiO薄膜制备的PSCs的最佳J-V曲线如图2(c)所示, 相应的光伏特性参数见表1. 相比于VOC, 电池的JSC受K+掺杂浓度的影响更为明显. 当掺杂摩尔分数为3%时, 电池获得最高效率为16.75%, 其中, JSC = 20.78 mA/cm2, VOC = 1.02 V, FF = 0.80. 图2(d)为电池的正反扫J-V曲线, 基于NiO和K:NiO空穴传输层的电池迟滞均可忽略不计. 图2(e)为电池的外量子效率(external quantum efficiency, EQE)曲线, 基于EQE计算的积分JSC与实测JSC具有较好的一致性. 采用K+掺杂后的电池在350—750 nm波长范围内有相对较高的EQE, 表明3% K+掺杂的NiO更有利于光生电荷的收集. 此外, 对3% K+掺杂的PSC进行最大功率点追踪, 结果如图2(f)所示, 电池的电流和效率均保持恒定, 意味着良好的运行稳定性.

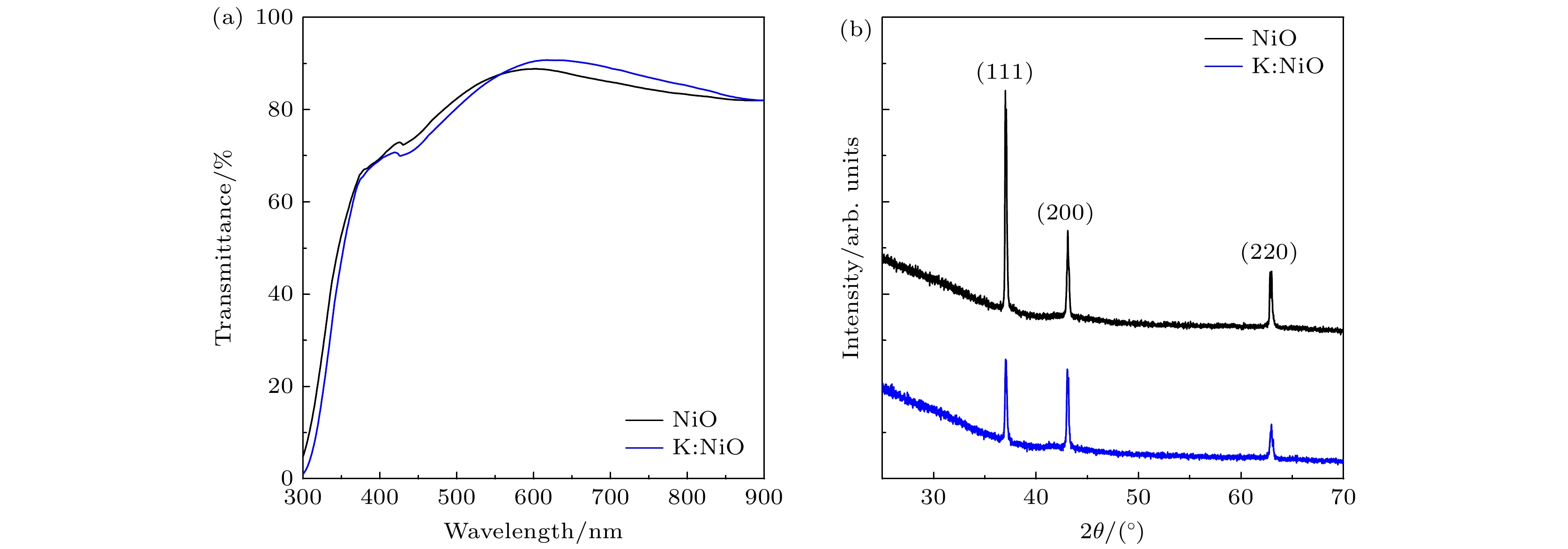

图3(a)所示为NiO和3% K+掺杂NiO薄膜的透光率. 结果表明, 虽然在600 nm以上波段K+掺杂NiO薄膜的透光率略有提升, 但相对于整个NiO薄膜的透光率来说改变较小, 说明电池的JSC受NiO的光学性能影响较弱. 利用GIXRD对K+掺杂前后的NiO薄膜的晶体结构特性进行表征, 结果如图3(b)所示, NiO的特征峰主要出现在2θ值为36.98o, 43o和62.80o的位置, 分别对应NiO的(111), (200)和(220)面. 结果显示K+可抑制(111)面的生长, 进而影响NiO晶体的结晶取向. 同时, 与NiO薄膜相比, K+掺杂NiO薄膜的衍射峰强度较弱, 意味着其结晶度降低, 这是由于形成了大量镍空位的原因[21]. 在NiO的结晶过程中, K原子可能作为形核中心对NiO的结晶成长过程起重要作用, 进而使其实现择优取向生长[22].

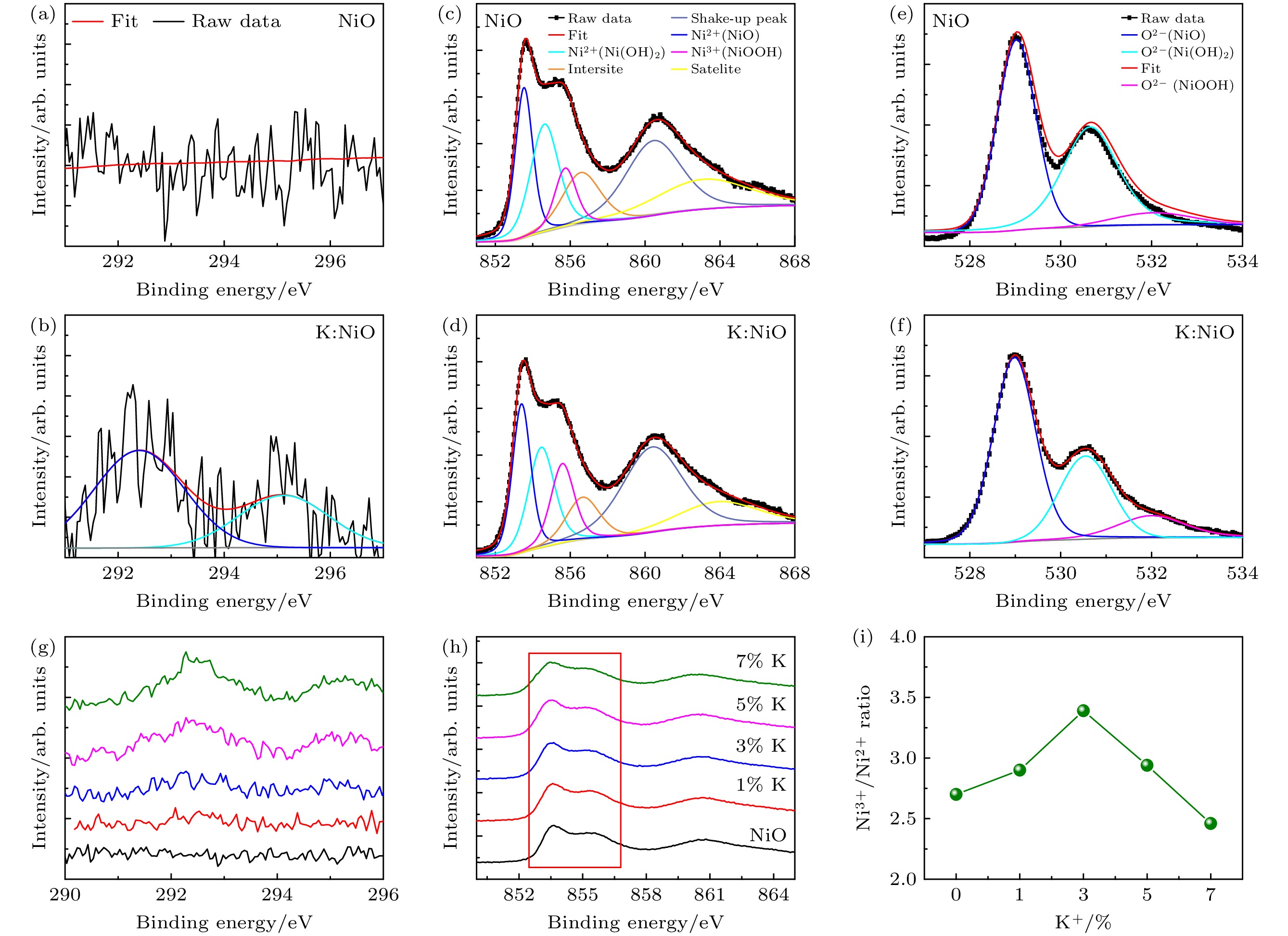

为了确定K+掺杂对NiO纳米晶化学成分的影响, 对掺杂前后的NiO进行了XPS表征分析. 通常情况下, NiO晶体中一个镍空位可形成两个Ni3+离子, 从而使其具有导电性[23]. 此外, 当采用一价K+取代Ni2+时也可形成Ni3+离子, 进而增强其电学性能. 图4显示了K+掺杂前后NiO薄膜的K 2p, Ni 2p和O 1s XPS谱图. 在未掺杂的NiO中没有观察到K 2p峰(图4(a)), 而在3% K+掺杂的NiO谱图(图4(b))中可以清晰地观察到292.4 eV和295.12 eV处的K 2p3/2和K 2p1/2峰, 表明K元素的存在. 从图4(c), (d)可以看出, Ni 2p 的3个主峰分别位于853.4, 855.2, 860.5 eV处, 对应Ni2+, Ni3+和NiO结构的振荡过程. 图4(e), (f)所示的O 1s谱图由两个峰组成, 以529.03 eV为中心的主峰表示NiO晶体中的Ni—O键振动, 以531.05 eV为中心的肩峰表示NiO中的 Ni2O3缺陷[18]. 此外, 当掺杂K+后, 以531.8 eV为中心的NiO(OH)峰增大[24]. 由于NiO(OH)具有偶极特性, 这有利于钙钛矿中的光生空穴向NiO注入[24]. 为探究K+的掺杂浓度对NiO中Ni3+含量的影响, 对不同K+浓度条件下的K 2p和Ni 2p谱图进行了分析, 如图4(g), (h)所示. 从图4(g)可以看出, 随着K+掺杂浓度增大, K 2p峰也逐渐增强. 通过对图4(h)中红色框内的Ni 2p峰进行分析, 获得Ni3+/Ni2+比值随浓度的变化曲线图, 如图4(i)所示. 未掺杂的NiO中Ni3+/Ni2+的比值为2.7, 当K+掺杂摩尔分数为3%时, 该比值达到最大, 为3.39, 意味着Ni3+含量最高. 然而继续增大K+浓度, 该比值下降, 重掺杂NiO (7%)的Ni3+/Ni2+之比低至2.46. 综上, 对NiO进行K+掺杂, 有利于Ni3+的生成, 进而提升NiO的导电性, 这是提高电池JSC的主要原因.

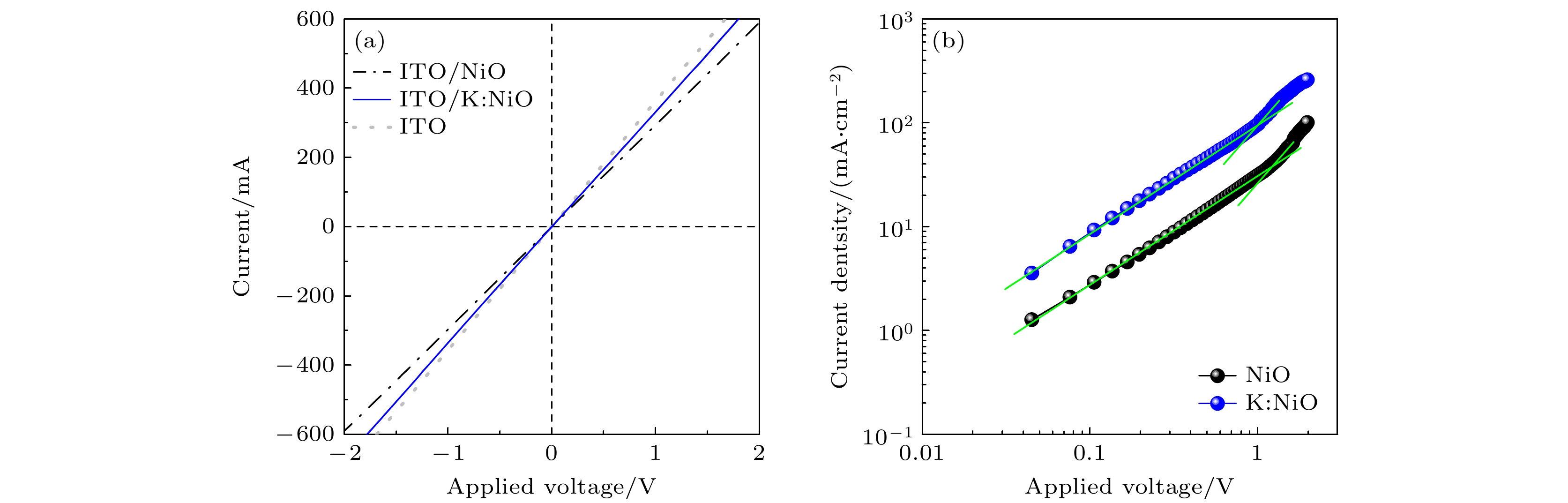

由于NiO晶体中Ni3+/Ni2+比例的变化会直接影响其电学性能, 因此采用暗电流-电压(I-V)测试和空间电荷限制电流(space charge limited current, SCLC)方法来进一步研究K+掺杂前后NiO电学性能的变化. 图5(a)为NiO薄膜的暗态I-V曲线. 可以看出, 电流与施加电压成线性关系, 遵循欧姆定律, 且斜率与电阻成反比-斜率越大, 电阻越小. 3% K+掺杂的NiO比未掺杂的NiO斜率更大, 意味着掺杂K+最终导致NiO电阻降低, 即导电性增强. SCLC的测试结果如图5(b)所示, 在低压区, J与V成正比; 而在高压区, J 与V 2成正比, 服从Mott-Gurney定律[25]. 通过拟合SCLC曲线, 可获得未掺杂NiO和K+掺杂NiO的空穴迁移率分别为1.69×10–3, 6.02×10–3 cm2/(V·s). 综上表明, 掺杂K+可有效提升NiO的电导率和空穴迁移率, 这是增强电池JSC和PCE的主要原因.

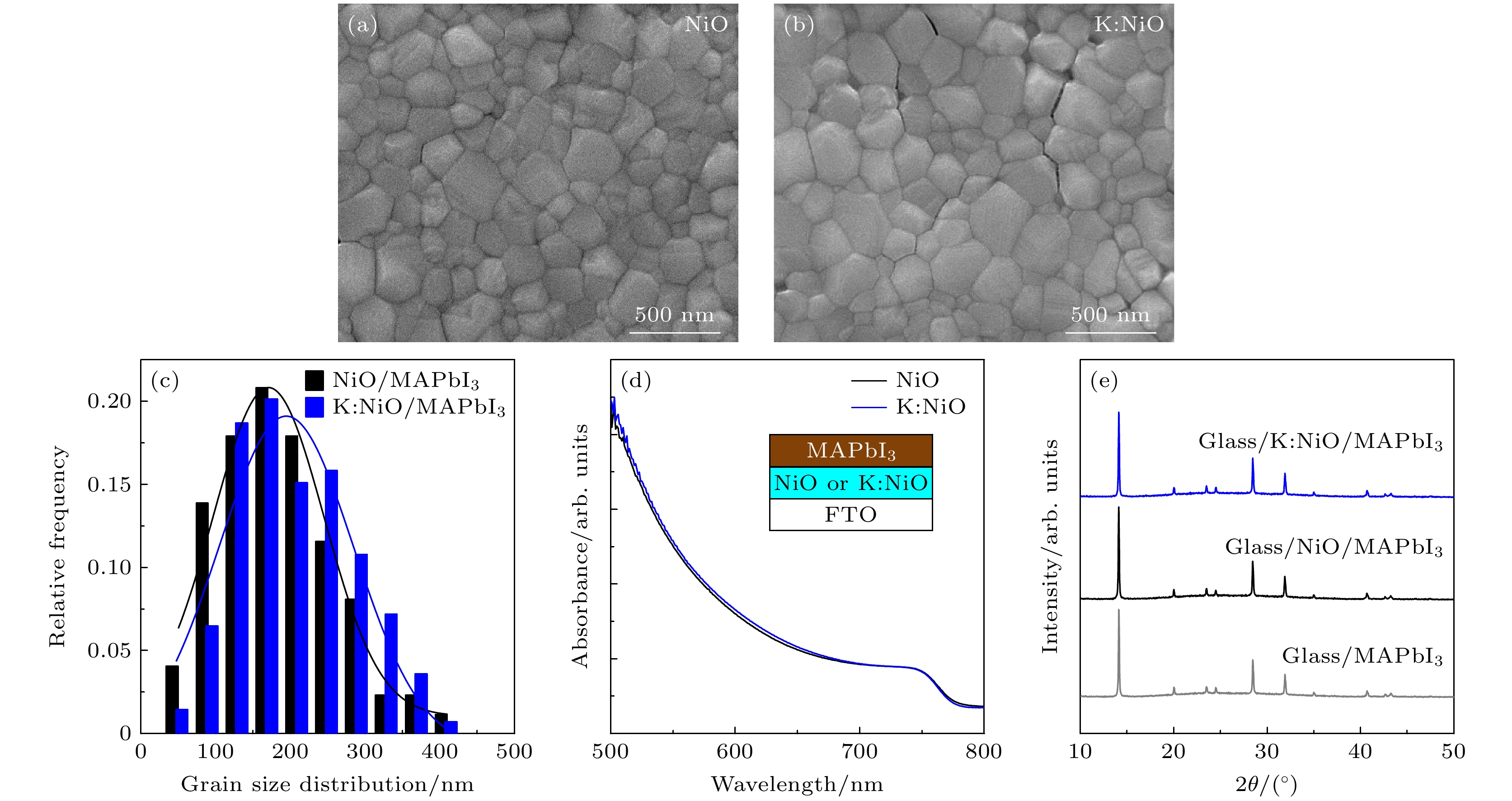

NiO的表面性质会直接影响钙钛矿的结晶过程以及最终形貌, 这里采用SEM来研究K+掺杂前后钙钛矿的形貌变化, 如图6(a), (b)所示. 图6(c)为不同基底上钙钛矿薄膜的粒径分布图. 统计结果表明, 在K+掺杂NiO上沉积的MAPbI3的平均晶粒尺寸为218 nm, 略大于未掺杂的NiO (189 nm). 这可能是由于NiO表面的K+作为形核中心, 促进了钙钛矿的结晶生长[26]. 然而, 无论是否掺杂了K+, 钙钛矿薄膜在吸光度(图6(d))和XRD谱图(图6(e))方面的变化都非常小, 这表明电池在VOC没有显著变化的情况下, JSC和FF的提升主要与NiO电学特性有关, 而与钙钛矿薄膜本身无关.

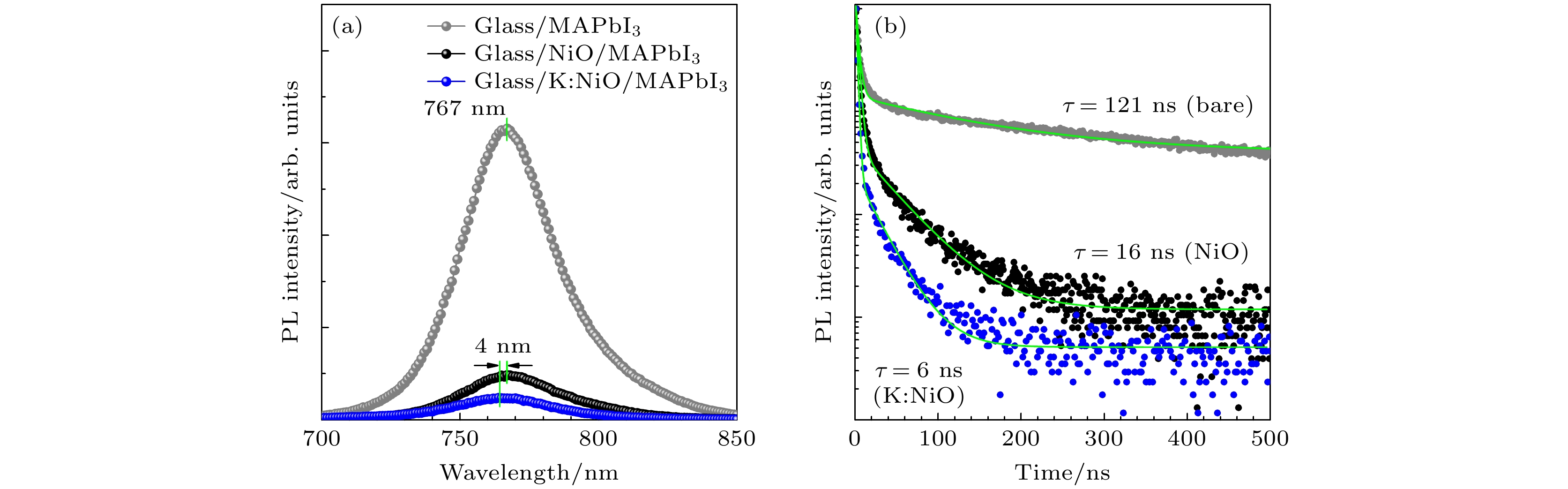

最后, 采用荧光光谱(SSPL和TRPL)对NiO和钙钛矿之间的界面载流子传输情况进行研究. 图7(a)为钙钛矿薄膜的稳态发光光谱, 将MAPbI3薄膜分别沉积在玻璃基底、NiO和K+掺杂的NiO上. 实验结果显示, 在未掺杂的NiO和K+掺杂NiO上沉积的MAPbI3薄膜的峰强度都显著降低, 这表明光生电荷从钙钛矿快速转移到了NiO. 与未掺杂的NiO相比, K+掺杂的NiO上沉积的MAPbI3的峰强度更低, 说明K+掺杂NiO能更有效地分离光生空穴. 此外, K+掺杂NiO样品的PL峰向低波长轻微红移, 说明K+掺杂可以有效地调控NiO/MAPbI3界面的能带对齐, 有利于空穴向NiO注入[26]. 通过对图7(b)中的TRPL光谱进行双指数拟合, 可获得不同基底上MAPbI3的平均载流子寿命(τaverage), 通过计算得到在玻璃、未掺杂NiO/玻璃和3% K+掺杂NiO/玻璃基底上的τaverage分别为121, 16和6 ns. 这是由于HTL的存在导致了界面电荷分离, 从而缩短了载流子的寿命, 而K+的掺杂进一步降低了载流子的寿命, 使得界面非辐射复合减少, 空穴注入速度更快, 载流子收集效率更高. 以上研究表明, K+掺杂能够增强NiO与钙钛矿之间的接触, 使得载流子在界面的分离速度更快, 从而提升了电池的JSC和FF.

-

本工作选取乙酸钾作为钾源对NiO进行离子掺杂, 用以改善NiO的电学性能并增强其与钙钛矿材料的界面接触. 研究结果表明, K+掺杂显著增大了NiO纳米晶中Ni3+的含量, 从而增强了NiO的电导率和空穴迁移率, 这有利于提升载流子的传输效率. 此外, K+掺杂还可以增强NiO和MAPbI3之间的界面接触. 荧光光谱表明, K+掺杂的NiO能够更快地收集光生空穴, 意味着更高的载流子收集效率. 当K+掺杂浓度为3%时, 电池获得最优效率, 为16.75%, 主要归因于JSC和FF的显著提升. 本工作揭示了NiO的电学性能及表面性质对于制备高效反式PSC的重要性. 同时, 这项研究工作为制备高性能的NiO HTL提供了一种简单可行的方法, 为制备高效且稳定的反式结构PSC提供了科学研究支持.

反式钙钛矿太阳电池中钾离子掺杂NiO提升电荷收集能力研究

Enhancement of charge collection capability by potassium-doped NiO in inverted planar perovskite solar cells

-

摘要: 反式钙钛矿太阳电池(perovskite solar cell, PSC)是当前钙钛矿电池领域的重点发展方向, 其中, NiO作为一种无机空穴传输材料, 具有良好的化学稳定性, 被广泛用于制备反式结构器件. 然而, 由于NiO的电导率和空穴迁移率相对较低且与钙钛矿薄膜的界面接触较差, 使其在实现高性能反式PSC方面存在困难. 为克服上述问题, 本工作采用乙酸钾为钾源, 通过在NiO纳米晶中掺入钾离子(K+)有效提升了NiO的电导率和空穴迁移率. 此外, 掺杂K+后, NiO与钙钛矿薄膜之间具有更好的界面接触, 光生电荷的分离更有利. 实验结果表明, 最优的K+掺杂摩尔分数为3%, 经过K+掺杂后电池效率从15.15%提高到16.75%, 这主要得益于短路电流密度和填充因子的提升.Abstract: Perovskite solar cells (PSCs) with inverted structures have received significant attention in the field of photovoltaics. NiO is one of the commonly explored hole transport materials (HTMs) because of its excellent chemical stability in comparison with organic materials. Pure NiO is an insulator, but the presence of nickel vacancies can lead to the formation of Ni3+ ions, resulting in p-type semiconductor properties. However, the low conductivity and poor interfacial contact between NiO and perovskite thin films still pose challenges in achieving high-performance inverted PSCs. To solve these problems, potassium acetate is used as a potassium source for a nickel precursor, and therefore potassium ions (K+) are doped into NiO nanocrystals. The introduction of K+ into NiO leads to the formation of Ni3+ ions, thereby increasing the conductivity and hole mobility of NiO. Furthermore, K+-doped NiO exhibits better interface contact with the perovskite film, facilitating the efficient separation of photo-generated charges and showing a strong photoluminescence quenching effect. Experimental results demonstrate that the optimal concentration of K+ doping is 3%, and the PSCs prepared with K+-doped NiO exhibit a significant increase in efficiency, from 15.15% to 16.75%, which is attributed primarily to the improvements in the short-circuit current density and fill factor. These improvements highlight the importance of enhanced conductivity and better interfacial contact achieved through K+ doping for charge carrier collection, effectively addressing the limitations of NiO in inverted PSCs.

-

Key words:

- inverted perovskite solar cell /

- nickel oxide /

- K+ doping /

- charger carrier collection .

-

-

图 2 K+掺杂前后电池结构及光伏特性变化 (a)反式PSC结构示意图; (b)能级图; (c)不同浓度K+掺杂NiO的电池最佳J-V曲线; (d) 基于NiO和3% K+掺杂NiO (K:NiO)的电池正反扫J-V曲线; (e)电池的外量子效率(EQE)曲线; (f) 基于K:NiO空穴传输层的电池最大功率点追踪曲线

Figure 2. Changes in device structure and photovoltaic characteristics before and after K+ doping: (a) Schematic device structure of inverted PSC; (b) energy level diagram of inverted PSC; (c) J-V curves of PSCs using NiO before and after K+ doping with different molar ratios; (d) J-V curves of PSCs using NiO and 3% K+-doped NiO (K:NiO) scanned at forward and reverse scan; (e) external quantum efficiency (EQE) spectra along with the integrated photocurrent density for PSCs; (f) maximum power point tracking of PSC based on K:NiO HTL.

图 4 NiO和3% K+掺杂NiO的XPS谱图, 其中(a), (b) K 2p, (c), (d) Ni 2p和(e), (f) O 1s; 不同浓度K+掺杂的NiO XPS谱图, 其中(g) K 2p和(h) Ni 2p; (i)不同浓度K+掺杂NiO的Ni3+/Ni2+比值变化曲线

Figure 4. XPS spectra of (a), (b) K 2p, (c), (d) Ni 2p, (e), (f) O 1s for NiO and 3% K+-doped NiO; XPS of (g) K 2p and (h) Ni 2p of K doped NiO with various molar ratio; (i) ratio of Ni3+/Ni2+ of NiO or K doped NiO with various molar ratio.

图 5 NiO和掺杂3% K+的NiO薄膜的电学性能表征 (a) 暗态I-V曲线; (b) SCLC曲线; 其中NiO厚度为20 nm, 器件结构为FTO/HTL(NiO or K:NiO)/钙钛矿/spiro-MeOTAD/Au

Figure 5. Electrical properties of NiO thin films with and without K+ doping: (a) Dark I-V and (b) SCLC curves of NiO films with and without K+ doping. The thickness of NiO is 20 nm, and the device structure is FTO/HTL (NiO or K:NiO)/perovskite/spiro-MeOTAD/Au.

图 6 K+掺杂对MAPbI3薄膜的影响 (a) NiO和(b) 3% K+掺杂NiO薄膜上的MAPbI3表面形貌图; (c)沉积在NiO和K:NiO基底上的MAPbI3的粒径分布; K+掺杂前后MAPbI3薄膜的(d)吸光度和(e) XRD谱图

Figure 6. Influence of K+ doping on perovskite films: (a), (b) SEM images of MAPbI3 deposited on (a) NiO and (b) 3% K+-doped NiO films; (c) grain size distribution of MAPbI3 deposited on NiO and K:NiO substrates; (d) absorbance and (e) XRD patterns of MAPbI3 layers.

表 1 不同浓度K+掺杂NiO的电池最佳光伏特性参数

Table 1. Photovoltaic parameters of the best-performing PSCs using NiO before and after K+ ions doping with different molar ratios.

K+/% JSC/(mA·cm–2) VOC/V FF PCE/% 0 19.62 1.00 0.77 15.15 1 20.61 0.99 0.78 15.98 3 20.78 1.01 0.79 16.75 5 19.81 1.00 0.78 15.47 7 19.87 1.02 0.75 15.25 -

[1] Kim H S, Lee C R, Im J H, Lee K B, Moehl T, Marchioro A, Moon S J, Humphry-Baker R, Yum J H, Moser J E, Grätzel M, Park N G 2012 Sci. Rep. 2 591 doi: 10.1038/srep00591 [2] Roy P, Kumar Sinha N, Tiwari S, Khare A 2020 Sol. Energy 198 665 doi: 10.1016/j.solener.2020.01.080 [3] Li S D, Xiao Y, Su R, Xu W D, Luo D Y, Huang P R, Dai L J, Chen P, Caprioglio P, Elmestekawy K A, Dubajic M, Chosy C, Hu J T, Habib I, Dasgupta A, Guo D Y, Boeije Y, Zelewski S J, Lu Z Y C, Huang T Y, Li Q Y, Wang J M, Yan H M, Chen H H, Li C S, Lewis B A I, Wang D K, Wu J, Zhao L C, Han B, Wang J P, Herz L M, Durrant J R, Novoselov K S, Lu Z H, Gong Q H, Stranks S D, Snaith H J, Zhu R 2024 Nature Doi: 10.1038/s41586-024-08159-5 [4] Wang Y R, Lin R X, Liu C S Y, Wang X Y, Chosy C, Haruta Y, Bui A D, Li M H, Sun H F, Zheng X T, Luo H W, Wu P, Gao H, Sun W J, Nie Y F, Zhu H S, Zhou K, Nguyen H T, Luo X, Li L D, Xiao C X, Saidaminov M I, Stranks S D, Zhang L J, Tan H R 2024 Nature Doi: 10.1038/s41586-024-08158-6 [5] Zhao X, Kim H S, Seo J Y, Park N G 2017 ACS Appl. Mater. Interfaces 9 7148 doi: 10.1021/acsami.6b15673 [6] Boyd C C, Shallcross R C, Moot T, Kerner R, Bertoluzzi L, Onno A, Kavadiya S, Chosy C, Wolf E J, Werner J, Raiford J A, de Paula C, Palmstrom A F, Yu Z J, Berry J J, Bent S F, Holman Z C, Luther J M, Ratcliff E L, Armstrong N R, McGehee M D 2020 Joule 4 1759 doi: 10.1016/j.joule.2020.06.004 [7] Barsoum M W 2002 Fundamentals of Ceramics (Boca Raton: CRC Press [8] Zhao X, Chen J, Park N G 2019 Sol. RRL 3 1800339 doi: 10.1002/solr.201800339 [9] Chen W, Wu Y Z, Yue Y F, Liu J, Zhang W J, Yang X D, Chen H, Bi E B, Ashraful I, Grätzel M, Han L Y 2015 Science 350 944 doi: 10.1126/science.aad1015 [10] Jung J W, Chueh C C, Jen A K Y 2015 Adv. Mater. 27 7874 doi: 10.1002/adma.201503298 [11] Chen W, Liu F Z, Feng X Y, Djurišić A B, Chan W K, He Z B 2017 Adv. Energy Mater. 7 1700722 doi: 10.1002/aenm.201700722 [12] Yu S Q, Xiong Z, Zhou H T, Zhang Q, Wang Z H, Ma F, Qu Z H, Zhao Y, Chu X B, Zhang X W, You J B 2023 Science 382 1399 doi: 10.1126/science.adj8858 [13] Li L, Wei M Y, Carnevali V, Zeng H P, Zeng M M, Liu R R, Lempesis N, Eickemeyer F T, Luo L, Agosta L, Dankl M, Zakeeruddin S M, Roethlisberger U, Grätzel M, Rong Y G, Li X 2024 Adv. Mater. 36 2303869 doi: 10.1002/adma.202303869 [14] Bai Y, Chen H M, Xiao S, Xue Q F, Zhang T, Zhu Z L, Li Q, Hu C, Yang Y, Hu Z C, Huang F, Wong K S, Yip H L, Yang S H 2016 Adv. Funct. Mater. 26 2950 doi: 10.1002/adfm.201505215 [15] Zhou Y, Huang X, Zhang J, Zhang L, Wu H, Zhou Y, Wang Y, Wang Y, Fu W, Chen H 2024 Adv. Energy Mater. 14 2400616 doi: 10.1002/aenm.202400616 [16] Zhao X, Zhou J J, Wang S Y, Tan L G, Li M H, Li H, Yi C Y 2021 ACS Appl. Energy Mater. 4 6903 doi: 10.1021/acsaem.1c01017 [17] Zhang Y, Kim S G, Lee D K, Park N G 2018 ChemSusChem 11 1813 doi: 10.1002/cssc.201800610 [18] Manders J R, Tsang S wing W, Hartel M J, Lai T han H, Chen S, Amb C M, Reynolds J R, So F 2013 Adv. Funct. Mater. 23 2993 doi: 10.1002/adfm.201202269 [19] Liu J, Hanson M P, Peters J A, Wessels B W 2015 ACS Appl. Mater. Interfaces 7 24159 doi: 10.1021/acsami.5b07471 [20] Zhang J Y, Li W W, Hoye R L Z, MacManus-Driscoll J L, Budde M, Bierwagen O, Wang L, Du Y, Wahila M J, Piper L F J, Lee T L, Edwards H J, Dhanak V R, Zhang K H L 2018 J. Mater. Chem. C 6 2275 doi: 10.1039/C7TC05331B [21] Jang W L, Lu Y M, Hwang W S, Hsiung T L, Wang H P 2009 Appl. Phys. Lett. 94 062103 doi: 10.1063/1.3081025 [22] Wang Y, Ghanbaja J, Bruyère S, Boulet P, Soldera F, Horwat D, Mücklich F, Pierson J F 2016 CrystEngComm 18 1732 doi: 10.1039/C5CE02419F [23] Grosvenor A P, Biesinger M C, Smart R S C, McIntyre N S 2006 Surf. Sci. 600 1771 doi: 10.1016/j.susc.2006.01.041 [24] Liu S Y, Liu R, Chen Y, Ho S, Kim J H, So F 2014 Chem. Mater. 26 4528 doi: 10.1021/cm501898y [25] Zhao X, Qiu Y J, Wang M, Wu D X, Yue X P, Yan H L, Fan B B, Du S X, Yang Y Q, Yang Y Y, Li D N, Cui P, Huang H, Li Y F, Park N G, Li M C 2024 ACS Energy Lett. 9 2659 doi: 10.1021/acsenergylett.4c00386 [26] Teo S, Guo Z L, Xu Z H, Zhang C, Kamata Y, Hayase S, Ma T L 2019 ChemSusChem 12 518 doi: 10.1002/cssc.201802231 -

首页

首页 登录

登录 注册

注册

下载:

下载: