-

随着电子通信、医疗保健、混合动力汽车、国防科技和能源电力等需求的不断增长, 脉冲电源系统受到了社会各界的广泛关注, 而储能器件作为脉冲电源系统中极其关键的部分, 也引起了学术界的不断关注[1]. 电介质电容器因具有高的介电常数、低的损耗、卓越的抗疲劳特性、超高的功率密度、超快的充放电速率、优良的循环寿命和优异的温度稳定性等特性, 在诸多电子元器件中发挥着至关重要的作用[2–5]. 因此, 对介质电容器中介电储能材料的探索成为了近些年来的研究及应用热点[6]. 长期以来, Pb(Zr, Ti)O3和Pb(Zn/Mg, Nb)O3-PbTiO3等铅基介电材料因其具有卓越的电学和力学性能、优异的温度稳定性以及组分易调控等诸多优点占据了应用市场的主导地位[7–9]. 但铅基介电材料中的铅元素含量一般都超过60%, 且在后续的制备、加工和回收处理中无法消除, 对自然环境和人类健康产生极其严重的危害[10]. 因此, 开发高性能无 铅介电储能材料具有重要的社会效益和经济利 益[11]. 当前, 以BaTiO3基、NaNbO3基、AgNbO3基和(Bi, Na)TiO3基等钙钛矿型固溶体为主的无铅介电储能材料得到了科学界的广泛关注与研究[12–14].

纯NaNbO3材料在室温下为反铁电相, 是屈指可数的反铁电介电储能材料, 且其相对密度低、成本低, 更重要的是NaNbO3基陶瓷的储能性能较为优良, 易于调控且不含重金属有毒铅元素[15–17]. 但是未改性的NaNbO3材料的电滞回线类方形、剩余极化强度(Pr)大, 且在制备过程中Na元素极易高温挥发, 导致陶瓷难以致密化, 这些都会严重影响有效能量密度(Wrec)、储能效率(η)和击穿场强(Eb)[6,18]. 因此, 采取有效措施开发出具有优良储能性能的NaNbO3基陶瓷具有非常重要的理论价值和实际意义. 众多研究表明, 组分固溶可以显著提高NaNbO3基陶瓷的储能性能[19–21]. 例如, 我们前期通过在NaNbO3中掺入Bi0.5Na0.5TiO3和BiFeO3, 有效降低Pr, 提高Eb, 获得了优良的储能性能: Wrec = 2.54 J/cm3, η = 89.24%, Eb = 410 kV/cm[22]. Pang等[23]在NaNbO3固溶Bi(Mg0.5Sn0.5)O3, 最终获得了4.93 J/cm3的有效储能密度.

基于以上分析, 本文将BMS (Bi(Mg0.5Sn0.5)O3)和BNST ((Bi0.5Na0.5)0.7Sr0.3TiO3)作为固溶组分掺入到NaNbO3基体中, 利用Bi3+, Sr2+和Ti4+, (Mg0.5Sn0.5)3+分别取代NaNbO3基体中的Na+和Nb5+, 构成A/B位不等价取代, 形成局域随机场, 破坏铁电体长程有序, 增强介电弛豫特性, 获得高的最大极化强度(Pmax)、低的Pr和高的Eb, 最终达到提升陶瓷储能性能的目的, 并分析研究BNST掺杂量对NaNbO3基陶瓷的烧结行为、相组成、显微结构、介电和储能性能的影响.

-

采用传统固相烧结法制备(1–x)[0.93NaNbO3-0.07Bi(Mg0.5Sn0.5)O3]-x(Bi0.5Na0.5)0.7Sr0.3TiO3(简称(1–x)(NN-BMS)-xBNST, 0 ≤ x ≤ 0.30)陶瓷, 具体的实物样品如图1所示. 将碳酸钠(Na2CO3, 99.8%)、碳酸锶(SrCO3, 99%)、五氧化二铌(Nb2O5, 99.9%)、三氧化二铋(Bi2O3, 99.8%)、二氧化钛(TiO2, 99%)、二氧化锡(SnO2, 99.5%)、氧化镁(MgO, 98%)按化学计量比称重, 置于尼龙球磨罐中. 使用氧化锆球作为球磨介质, 在尼龙罐中用无水乙醇球磨8 h. 然后将NaNbO3-Bi(Mg0.5Sn0.5)O3在850 ℃下煅烧3 h, Bi0.5Na0.5TiO3在720 ℃下煅烧3 h, SrTiO3在1160 ℃下煅烧3 h. 接下来, 将以上原料按照化学计量比混合再次球磨8 h. 干燥后加入聚乙烯醇(PVA)过80目筛, 在200 MPa下压制成圆柱生坯, 并在600 ℃下排胶2 h后升温到1200 ℃下烧结2 h. 最后, 将陶瓷样品打磨至约0.1 mm厚度并抛光, 清洁后在其上涂抹银电极以进行电学性能测试.

-

采用X射线衍射(XRD, Ultima Ⅳ, Rigaku)和拉曼光谱仪(Raman, inVia Qontor, Renishaw)分析陶瓷样品的相结构. 采用场发射扫描电子显微镜(SEM, MIRA3, TESCAN)观察显微结构, 并利用Nano Measurer软件测量晶粒尺寸. 采用紫外吸收光谱分析(UV, UV-2600i, Shimadzu)得到材料的禁带宽度Eg值. 采用精密阻抗仪(Impedance Analyzer E4990A, Keysight)测量介电性能, 测量的温度范围为RT-500 ℃. 采用铁电测试系统(TF Analyzer 2000E, aixACCT)测试电滞回线(P-E), 并计算储能密度和效率.

-

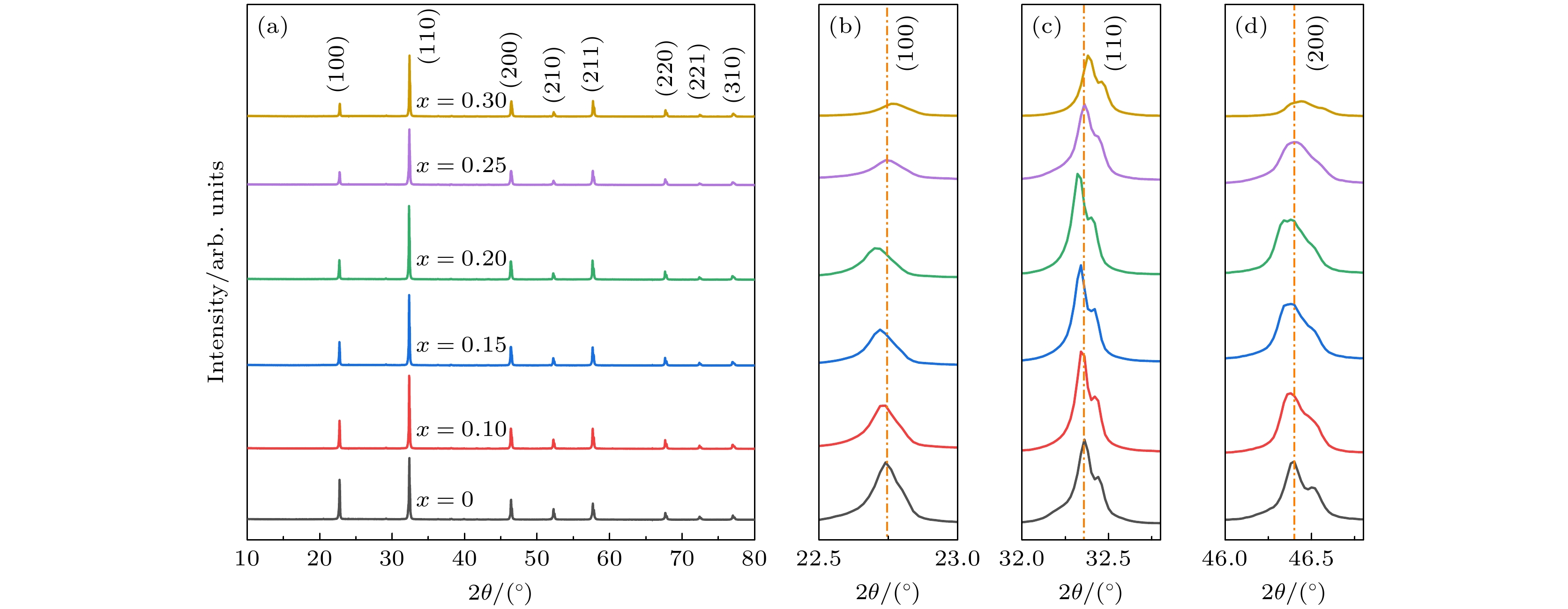

图2(a)为(1–x)(NN-BMS)-xBNST(0 ≤ x ≤ 0.30)陶瓷在最佳烧结温度下的XRD图谱. 由图可知, 所有组分陶瓷均呈现单一的钙钛矿结构, 并未观察到其他杂相. 这表明BMS和BNST的引入并未改变NaNbO3基体的晶体结构, 而是形成了均匀的固溶体. 为了更好地分析BNST含量对基体陶瓷相结构的影响, 对(100), (110)和(200)主要衍射峰进行了峰位放大处理, 如图2(b)—(d)所示. 当BNST含量不断增大时, 衍射峰先向低角度偏移, 又向高角度偏移, 相应地晶胞体积先增大后减小. 离子半径大的Sr2+ (1.44 Å, CN = 12)取代了A位离子半径小的Bi3+ (1.36 Å, CN = 12)和Na+ (1.39 Å, CN = 12)[24], 离子半径小的Ti4+ (0.605 Å, CN = 6)取代了B位离子半径大的Nb5+ (0.64 Å, CN = 6), Sn4+ (0.69 Å, CN = 6)和Mg2+ (0.72 Å, CN = 6). 以上结果表明, 在低含量掺杂时, A位离子取代是影响陶瓷晶胞体积的主要因素; 而当x ≥ 0.25时, B位离子取代是影响陶瓷晶胞体积的主要因素[25]. 此外, (1–x)(NN-BMS)-xBNST陶瓷中的(110)和(200)衍射峰均存在不同程度的分裂现象, 符合正交晶格的特征, 但是(1–x)(NN-BMS)-xBNST陶瓷由Pnma相和Pbma相构成, 这可通过下文Rietveld结构精修得到证实.

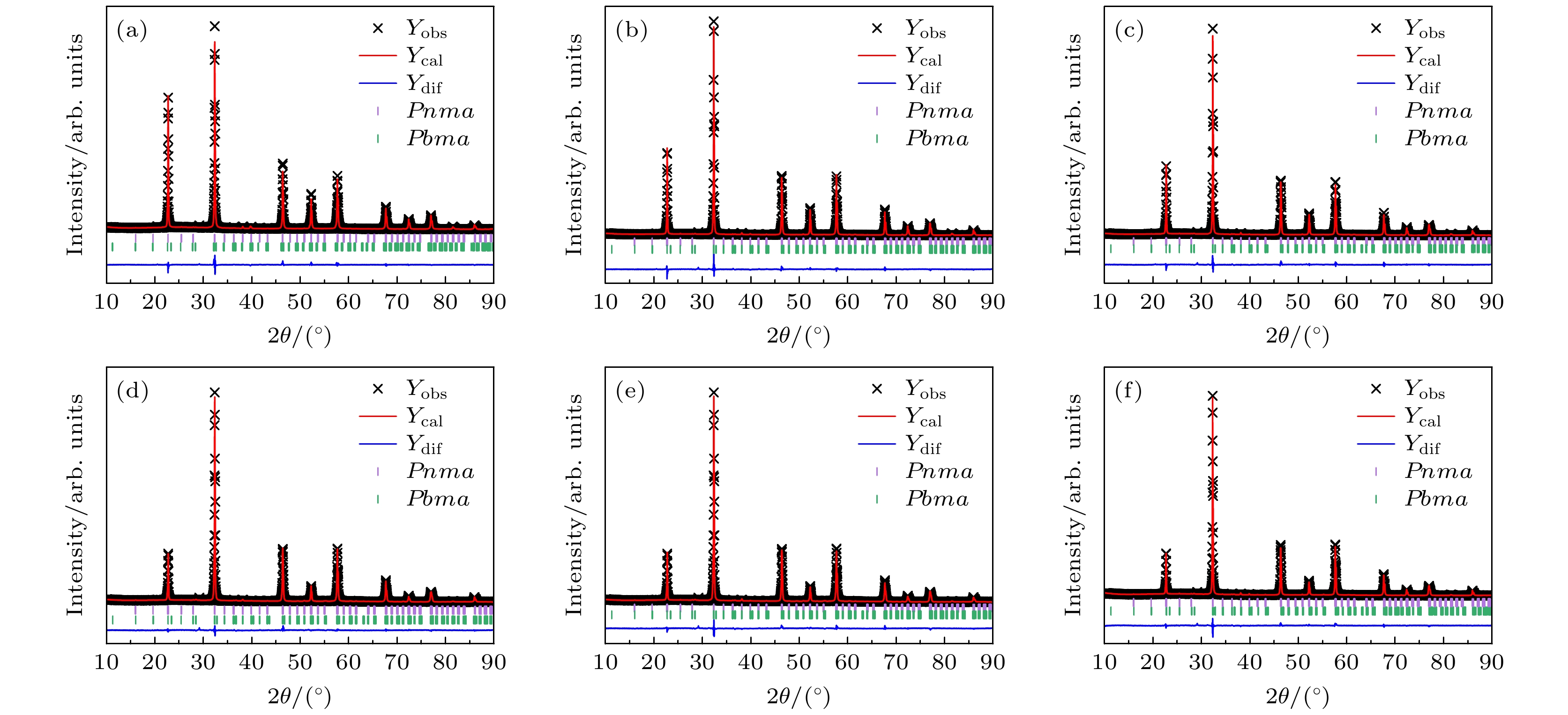

使用GSAS软件对(1–x)(NN-BMS)-xBNST(0 ≤ x ≤ 0.30)陶瓷进行Rietveld结构精修, 结果如图3所示. 精修结果表明所有样品均为两相结构: 正交R相(空间群为Pnma)和正交P相(空间群为Pbma), 且随着BNST掺杂量的增大, Pnma相的含量呈先减小后增大的变化趋势. 表1列出了精修获得的晶体学数据, 可以发现可信度因子Rp和Rwp均分别小于10%, 拟合优值χ2均小于8, 在拟合误差内, 说明其相组成及结构模型合理有效, 精修的结果真实可信.

-

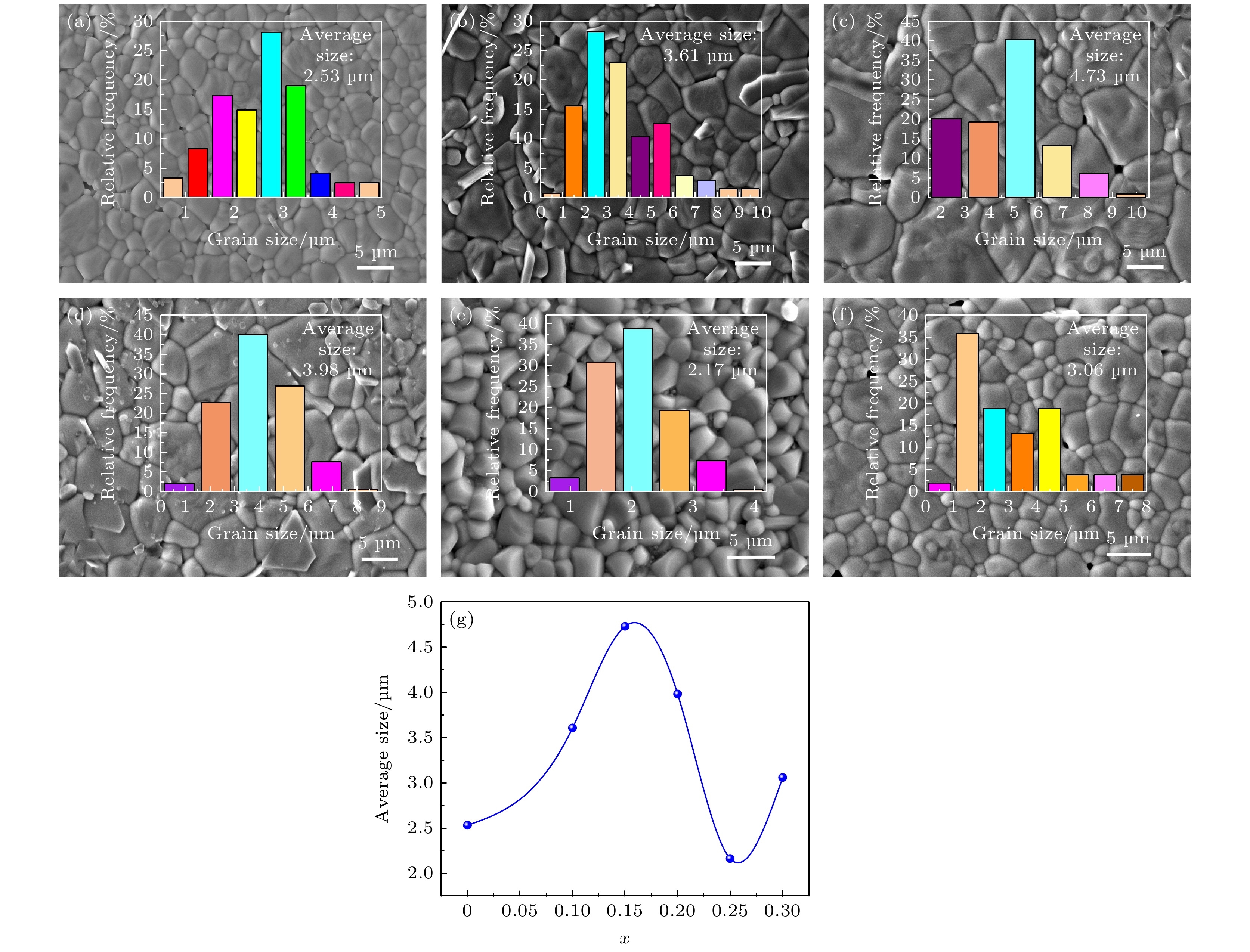

图4为(1–x)(NN-BMS)-xBNST (0 ≤ x ≤ 0.30)陶瓷在最佳烧结温度下的SEM图. 可以发现, 所有陶瓷试样中均存在极少量的气孔, 这是因为在热腐蚀条件下(高温, 空气中裸烧)钠元素和铋元素挥发造成的. 这种现象和已报道的0.95NaNbO3-0.05Bi(Mg0.5Sn0.5)O3和0.90NaNbO3-0.10Bi(Mg2/3Nb1/3)O3中的现象一致[26,27]. 总体来看, 所有陶瓷试样都表现出致密的显微结构, 并且晶界清晰可见. 利用Nano Measurer软件计算其对应的晶粒尺寸, 结果如图4(a)—(f)中的插图所示, 依次为2.53, 3.61, 4.73, 3.98, 2.17和3.06 μm. 随BNST的增加, 其平均晶粒尺寸先增大后减小然后又增大. 晶粒增大归因于低熔点(825 ℃)的Bi2O3的加入[28]; 晶粒减小是由于离子半径小的Na+ (1.39 Å, CN = 12)被离子半径大的Sr2+ (1.44 Å, CN = 12)部分取代, 使得晶格应变能增大, 从而抑制了晶界的迁移率, 进而影响了质量传递并抑制了晶粒生长[29]; x = 0.30时晶粒增大则归因于Bi2O3的过量添加. 根据晶界效应, 在电介质储能材料中, 随着电场强度的增大, 材料内部会形成一个较小的极化区域并不断积累自由电荷, 从而在晶界处形成了空间电荷区, 且自由电荷数量的增加使空间电荷区不断变大, 限制了载流子穿过晶界, 进而导致晶界电阻率不断增大. 此外, 通过不断减小陶瓷的晶粒尺寸, 会持续增大其晶界密度, 使得其空间电荷区厚度不断增大, 表现为载流子穿过空间电荷区则需要更高的能量. 因此, 陶瓷晶粒尺寸越小, 其晶界电阻就越小, 漏电流也越小, 从而实现高的Eb[30]. 当x = 0.25时, 陶瓷样品的致密度最高(相对密度可达98.7%)且晶粒尺寸最小. 由此可见, 0.75(NN-BMS)-0.25BNST陶瓷有望获得较高的Eb, 从而获得更高的储能密度.

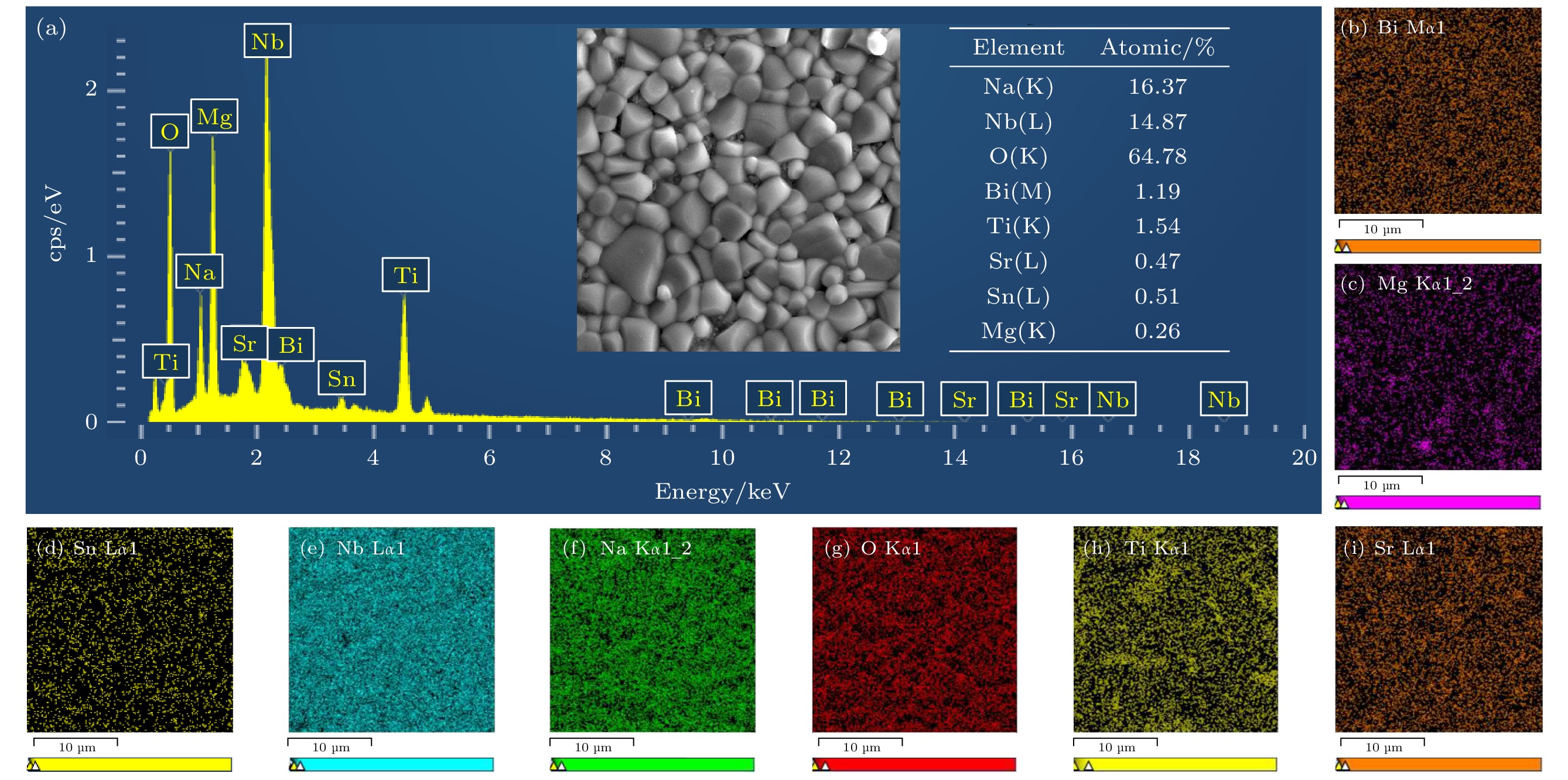

为了准确地确定陶瓷样品的元素组成, 利用能谱仪对陶瓷样品进行了定性和定量分析, 如图5所示. 从图5可以看出, 各元素之间的比例符合陶瓷样品的化学计量比. 为了验证BNST组分是否全部掺入到NaNbO3的晶格内部, 采用元素面扫(mapping)的分析技术对样品的表面做了分析测试, 如图5(b)—(i)所示. 从图中可以看出, 陶瓷样品的各组成元素均匀分布, 并未发现元素的晶界富集情况, 证明了BNST组分的完全固溶, 这和XRD的结果是一致的. 此外, 均匀的元素分布也有助于增强陶瓷样品的耐电场特性[26].

-

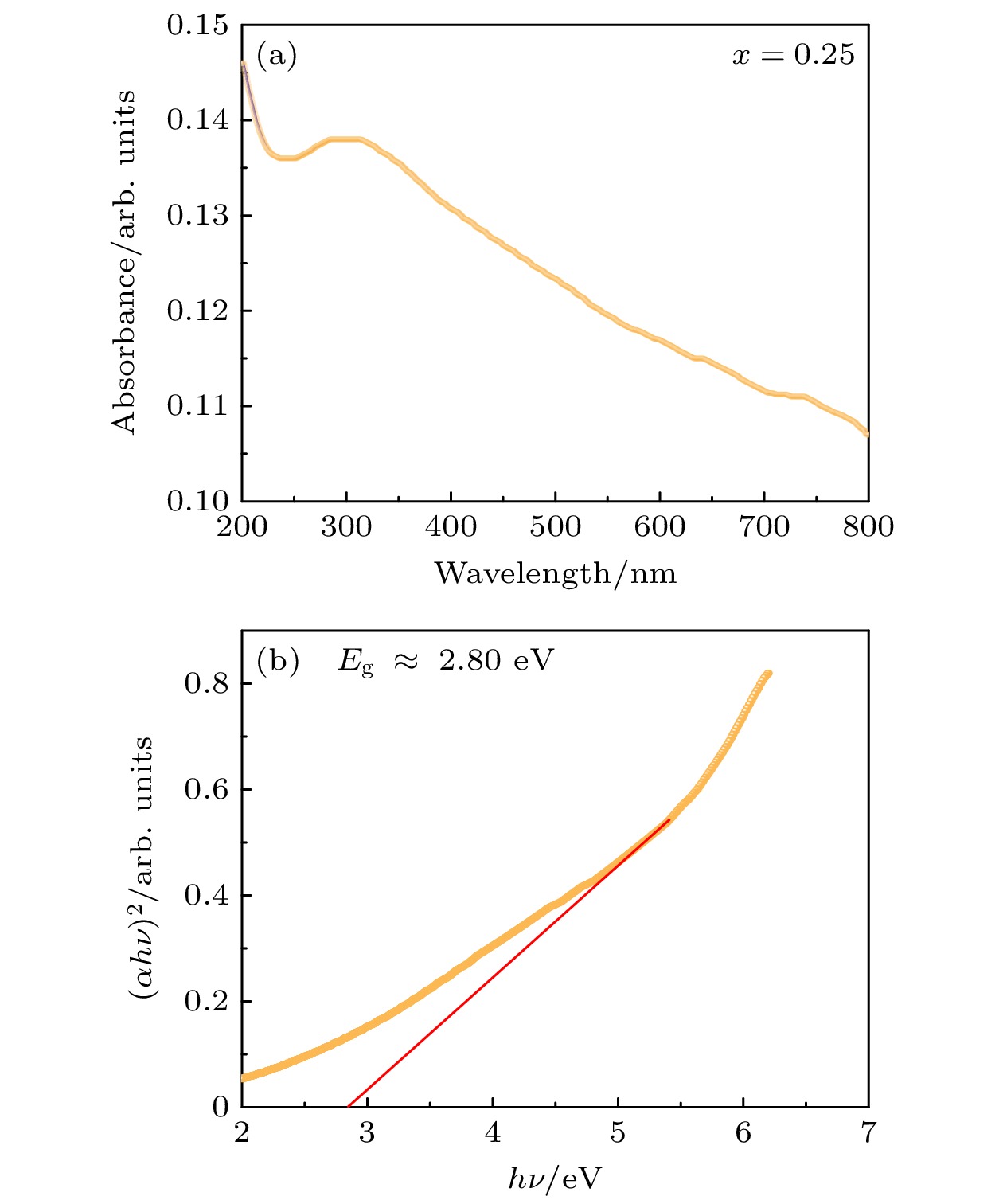

为了得到0.75(NN-BMS)-0.25BNST陶瓷的光学带隙, 对其进行了紫外光谱测试, 图6为其紫外吸收光谱图以及Tauc plot曲线图. 通过Tauc plot法计算:

其中A, һν和n分别是常数、入射光子能量和电子跃迁类型[31]. 如图6(b)所示, Eg是线性吸收边反向延伸到x轴上的截距, 约为2.8 eV. 因此, 0.75(NN-BMS)-0.25BNST陶瓷需要更高的能量才能使电子从价带的顶部跃迁至导带的底部, 因而有利于获得高的Eb[32].

-

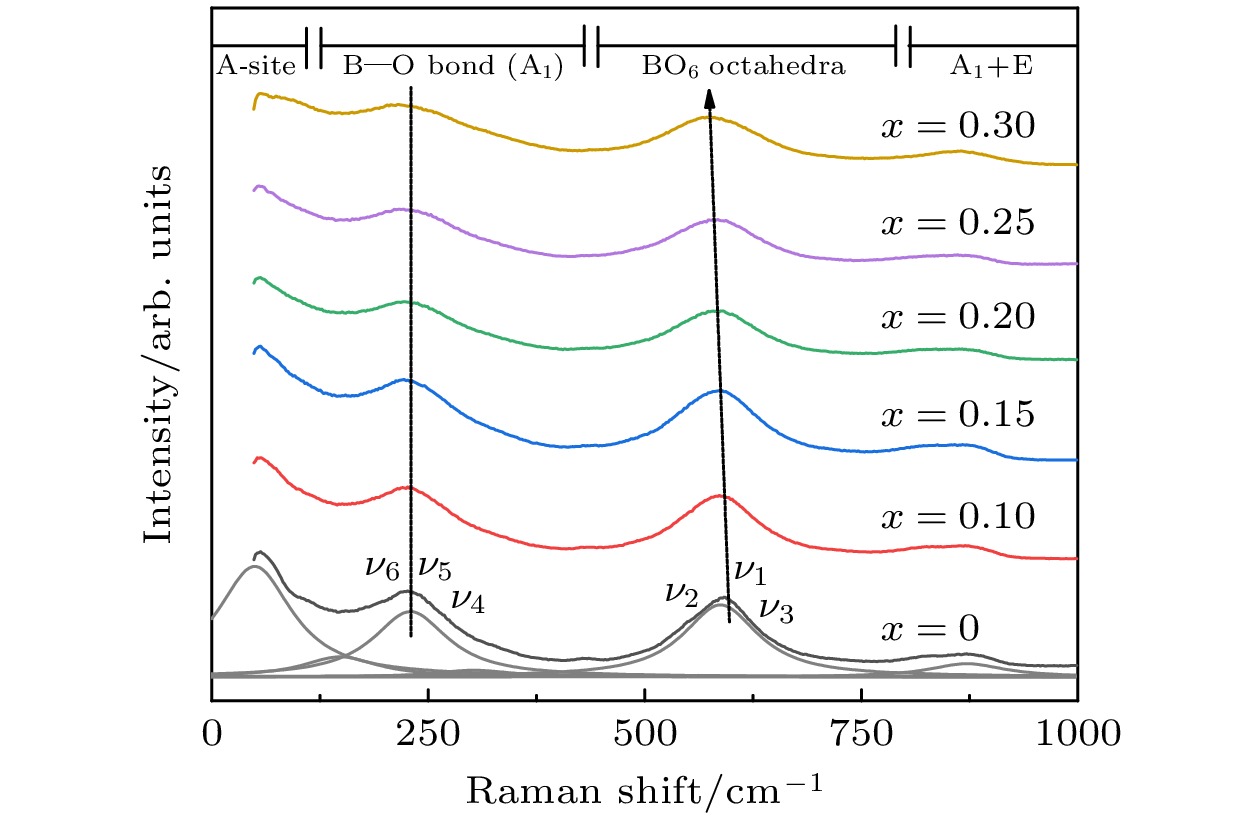

为了能更好地了解(1–x)(NN-BMS)-xBNST(0 ≤ x ≤ 0.30)陶瓷的相结构和相变行为, 对其进行了拉曼光谱测试, 结果如图7所示. 在波长0—1000 cm–1内, 拉曼光谱是一种有效分析钙钛矿陶瓷的结构单元有序无序及振动模式的方法. 纯NaNbO3为反铁电正交相, 其空间群为Pbma. 结合群论分析, 可知Pbma结构共有9个拉曼振动模式, 如(2)式所示:

式中, 3A1, 2B1和4E模式分别为不同波段下的拉曼振动峰. 为更好地观察(1–x)(NN-BMS)-xBNST(0 ≤ x ≤ 0.30)陶瓷的晶格振动模式, 采用Peakfit软件拟合其拉曼光谱, 拟合结果如图7中的灰色实线所示. ν1, ν2和ν3代表BO6八面体的拉伸振动模式, ν4, ν5和ν6代表B—O键的弯曲模式. 钙钛矿的拉曼光谱主要分为4个部分: 1) 54 cm–1附近的振动模式与A位离子的振动有关, 该处各组分没有出现明显的位移, 说明其相结构转变与A位离子的关系不大; 2) 200—400 cm–1范围内的模式与B—O键振动有关. 随着BNST的增加, 由于P相向R相的转变, B—O键的振动硬化导致ν5和ν6振动模式蓝移, 表明B位阳离子与O离子之间的键合能力增强, 表现出响应化学键的稳定性; 3) 450—700 cm–1范围内的模式对应于BO6八面体的振动. 随着BNST掺杂量的不断增大, ν1振动模式发生红移, 这表明在BNST掺杂之后BO6八面体中离子间的相互作用减弱, 这与Ti4+取代Nb5+导致BO6八面体受到延伸, B位离子和O之间的相互作用力减弱有关; 4) 超过700 cm–1的区域意味着A1(纵向光学)和E(纵向光学)重叠带重叠[33]. ν2与ν3波数差和ν4和ν6波数差在随着BNST的增加而增大, 表明随着BNST掺杂量的不断增大, 拉曼峰逐渐变宽, 说明了陶瓷组成成分的无序分布在增大, 即陶瓷的无序性不断增强, 这主要是由于A/B位不等价取代所导致的.

-

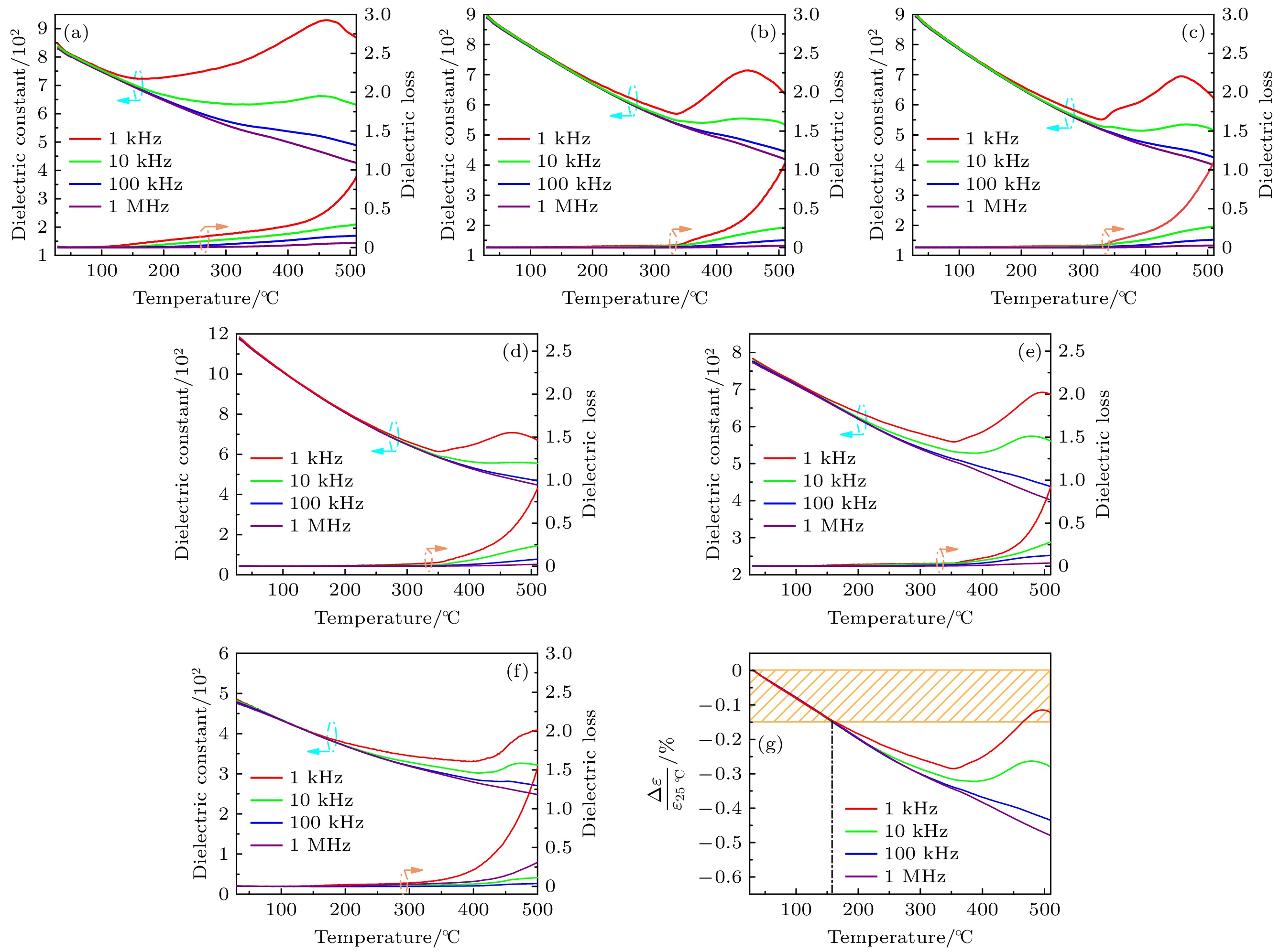

图8为(1–x)(NN-BMS)-xBNST (0 ≤ x ≤ 0.30)陶瓷在不同频率下的介电温谱图. 随着频率的不断增大, 高温介电峰逐渐变宽变平, 并且随着BNST掺杂量的增大, 介电峰向更高温度偏移, 存在着介电弛豫行为[34]. 在30—350 ℃的温度范围内, (1–x)(NNBMS)-xBNST (0 ≤ x ≤ 0.30)陶瓷的介电损耗均小于0.05, 有利于提高陶瓷的η值[35]. 图8(g)表明, 0.75(NN-BMS)-0.25BNST陶瓷在较宽的温度范围内(30—160 ℃)具有高的相对介电常数(εr = 750)和稳定的介电常数变化率(Δε/ε25 ℃ ≤ ±15%), 符合EIAZ8U的标准, 具有良好的介电温度稳定性.

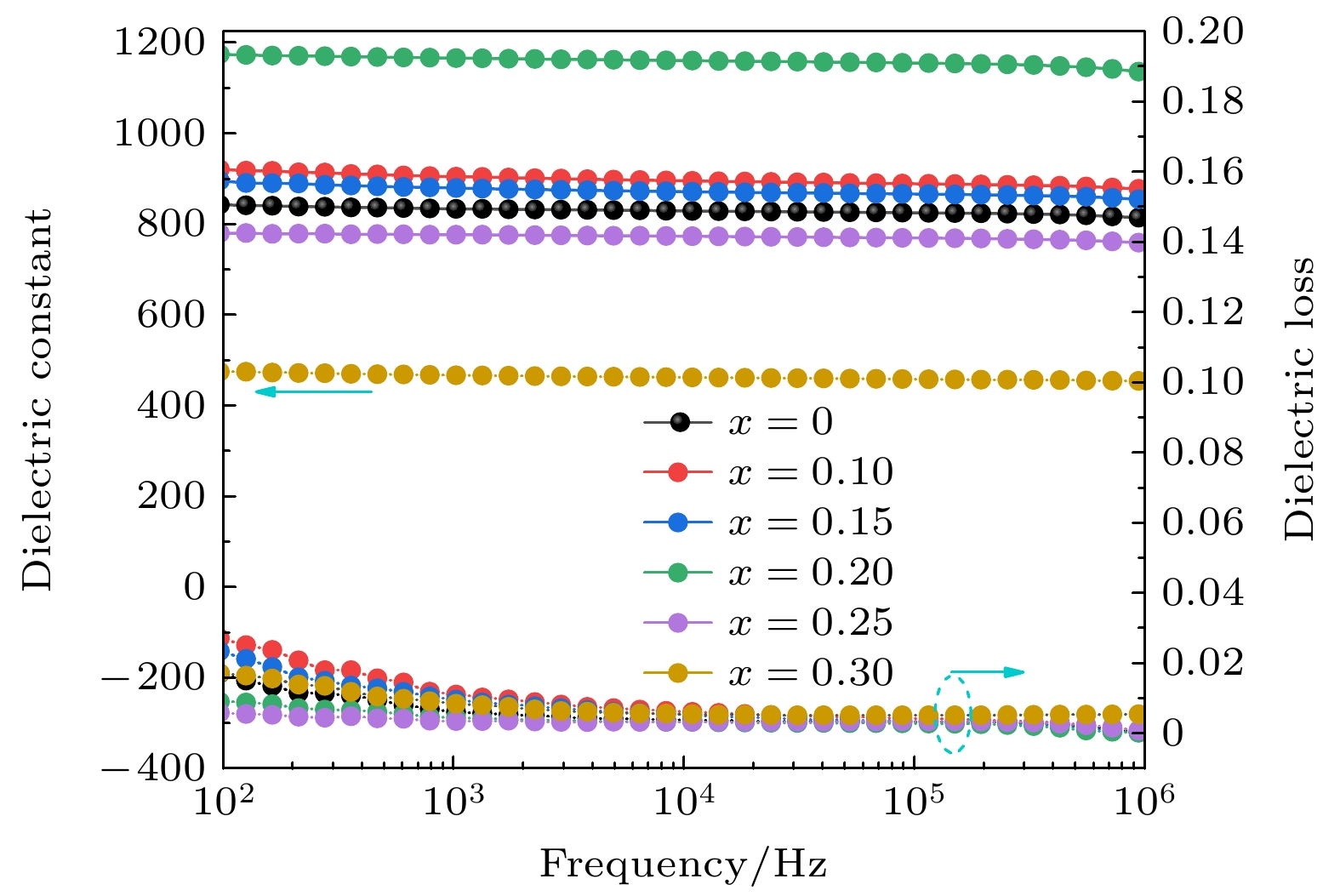

图9为(1–x)(NN-BMS)-xBNST (0 ≤ x ≤ 0.30)陶瓷在100—106 Hz的测试范围内介电性能随频率的变化. 随着频率不断增大, 所有含量的陶瓷介电常数基本保持不变, 介电损耗值也极小, 表明掺杂BNST的陶瓷具有良好的介电频率稳定性, 是储能的理想材料. 陶瓷的介电常数在x = 0.20时达到峰值1160, 而BNST的持续增加导致εr的降低. 同时, 陶瓷的介电损耗急剧下降, 当x = 0.25时达到最小值, 添加BNST后陶瓷的介电损耗保持在0.04以下. 适当的介电常数和极低的介电损耗有利于实现较大的击穿强度. 0.75(NN-BMS)-0.25BNST陶瓷的εr稳定在750附近处, 介电损耗值则小于0.01, 表现出该陶瓷的介电性能对频率的不敏感性, 同时也说明0.75(NN-BMS)-0.25BNST陶瓷可以应用在超宽的频率范围内, 适应于不同的频率工况.

-

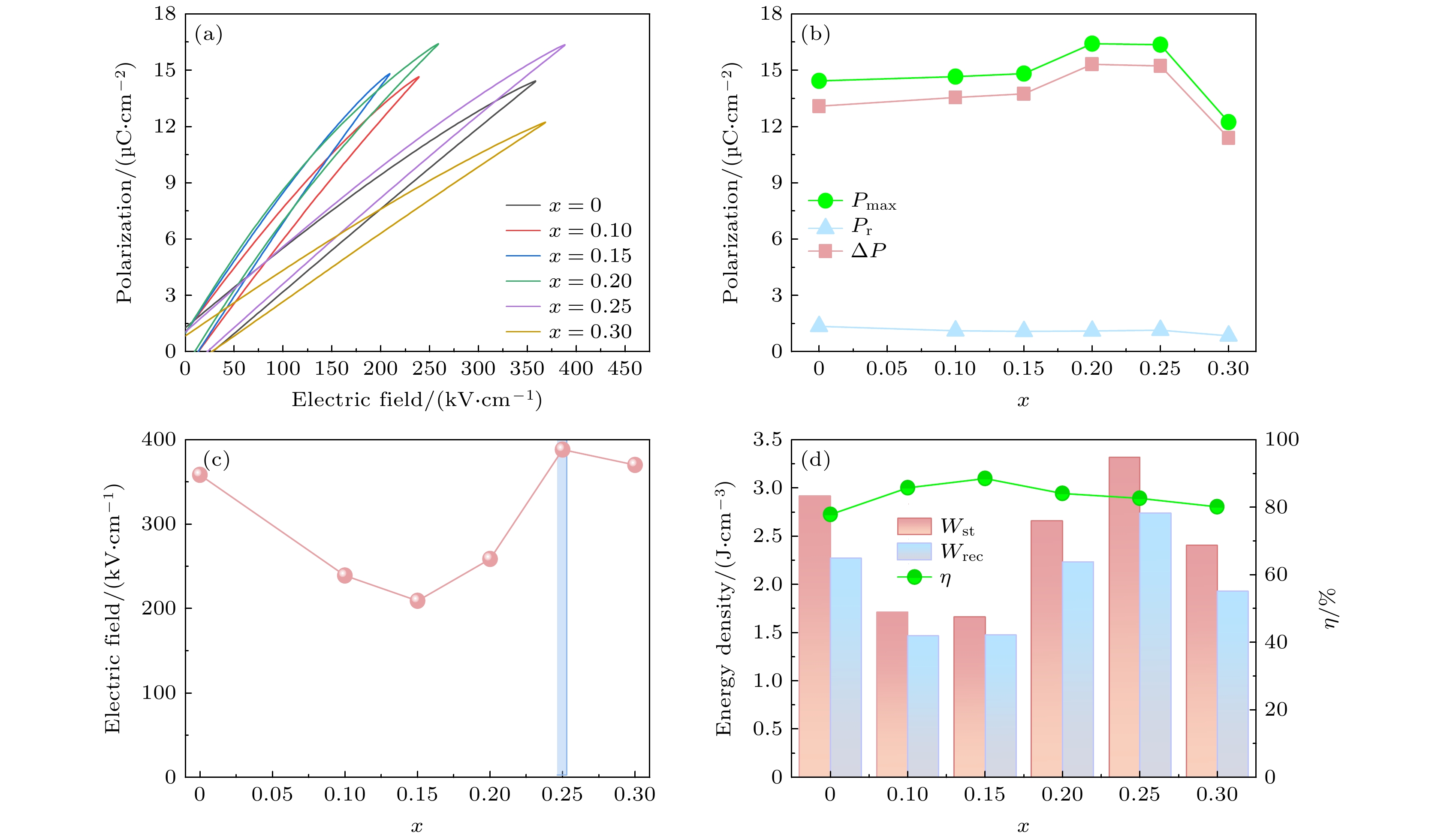

在室温和1 Hz的实验条件下对(1–x)(NN-BMS)-xBNST (0 ≤ x ≤ 0.30)陶瓷进行铁电性能测试. 图10为(1–x)(NN-BMS)-xBNST陶瓷在不同组分下的单极P-E环和Pmax, Pr以及ΔP的变化图. 从图10(b)可知, 随着BNST的增加, Pmax呈现出不断增大又减小的趋势, Pr的变化趋势很小, 维持在1 μC/cm2附近, ΔP则是先增大到最大值(15.3 μC/cm2)然后下降, 这是因为当x ≥ 0.25时, 其介电常数值降低, 进而导致ΔP降低. 图10(c)为不同组分下的电场强度值, 随着掺杂量BNST的不断增加, 陶瓷的击穿场强呈现出先减小后增大又减小的趋势, 这和其晶粒尺寸变化趋势相反, 与前文SEM结果一致. 图10(d)展现了(1–x)(NN-BMS)-xBNST (0 ≤ x ≤ 0.30)陶瓷的Wst, Wrec和η随x变化的关系. Wst, Wrec和η的计算公式[36]如(3)式—(5)式所示:

随着BNST掺杂量的不断增大, Wst和Wrec先减小后增大又减小, 在x = 0.25时, 储能性能达到最优, Wrec为2.74 J/cm3, 此时η达到82.6%.

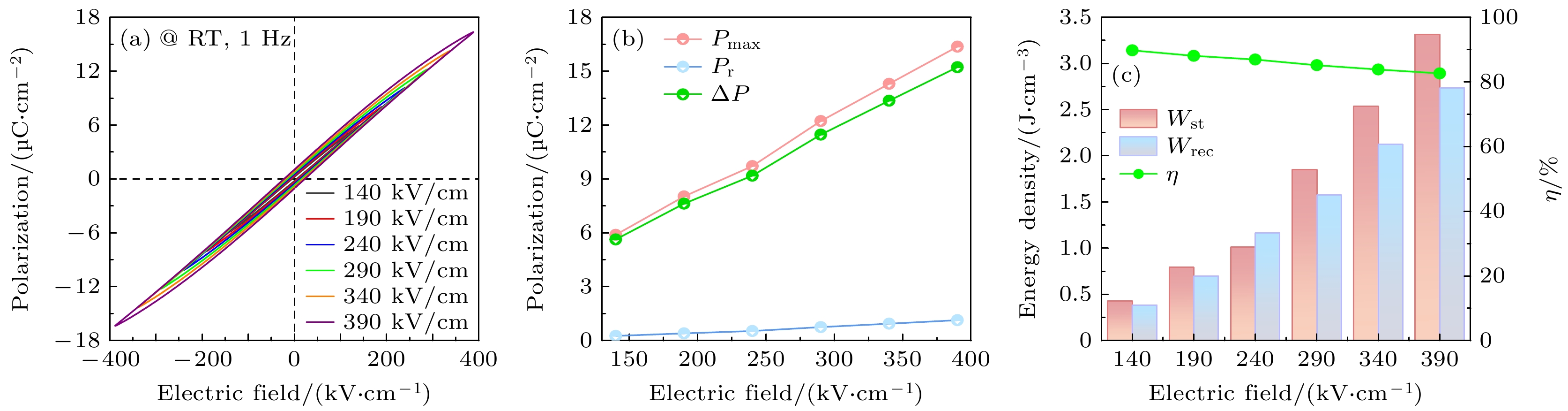

为进一步了解0.75(NN-BMS)-0.25BNST陶瓷的储能性能, 测试了该陶瓷在不同电场下的铁电性能, 如图11所示. 从图11(a)可知, 电滞回线细长而狭小, 呈现出弛豫铁电的特征. 随电场强度的不断增大, 极化强度不断增加, 在390 kV/cm的高电场下, 获得了较高的极化强度16.4 μC/cm2. 图11(b)为不同场强下的Pr, Pmax和ΔP值, 且明显看出Pmax的增长速度比Pr快得多, 这意味着ΔP随电场的增大而变得更大. 由(3)式可知, 高ΔP和Eb有利于获得良好的储能密度. 但η却随着电场的增大而下降, 这是由于反铁电相(AFE)-铁电相(FE)相变诱导的滞后效应, Pr在高于AFE-FE相转变电场(EAF)的电场下缓慢生长, 导致η下降[37], 最终在390 kV/cm的电场下, 获得82.6%的效率, 如图11(c)所示.

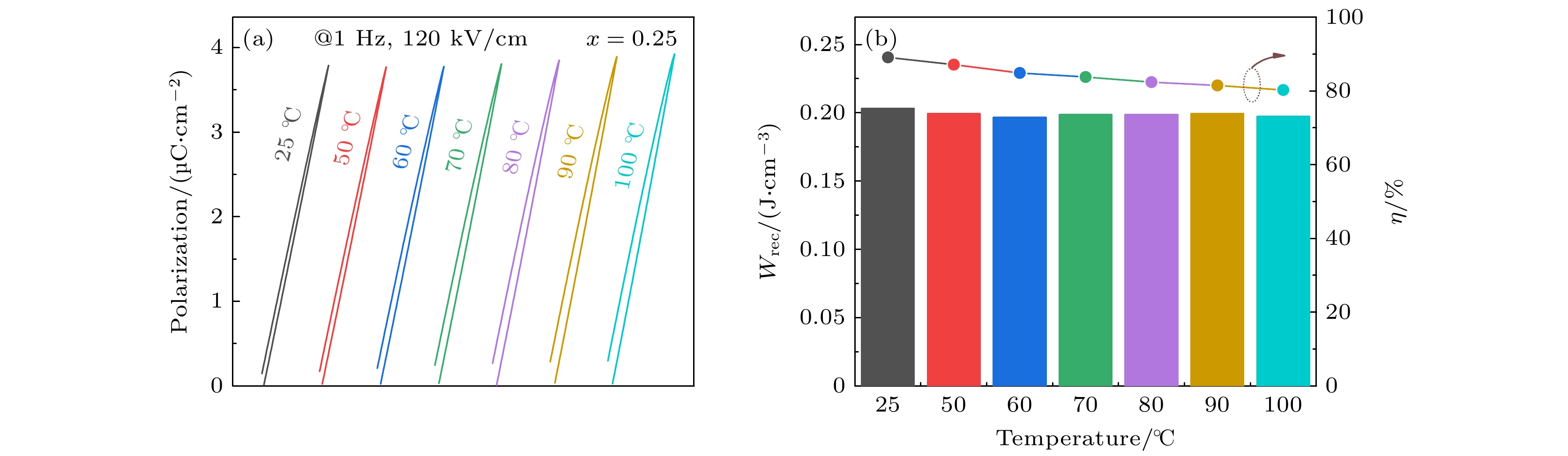

实际设计电介质电容器时, 需考虑其温度稳定性. 0.75(NN-BMS)-0.25BNST陶瓷在不同温度下的储能性能如图12所示. 图12(a)为在1 Hz和120 kV/cm下不同温度范围内(20—100 ℃)的单极P-E环, 均呈现出十分纤细的单极P-E环, 说明0.75(NN-BMS)-0.25BNST陶瓷在较宽的温度范围内表现出典型的弛豫铁电性能. 图12(b)为0.75(NN-BMS)-0.25BNST陶瓷在不同温度下的Wrec和η的变化情况. 当温度从20 ℃升高到100 ℃时, Wrec和η在0.19—0.20 J/cm3和80%—88%之间变化, 变化值较低, 以上表明0.75(NN-BMS)-0.25BNST陶瓷具有良好的温度稳定性, 使其成为储能应用的良好候选者.

-

采用传统固相烧结法, 以Bi(Mg0.5Sn0.5)O3和(Bi0.5Na0.5)0.7Sr0.3TiO3组分固溶到NaNbO3基体中, 制备出了一系列(1–x)(NN-BMS)-xBNST(0 ≤ x ≤ 0.30)弛豫铁电陶瓷, 探究了(Bi0.5Na0.5)0.7Sr0.3TiO3掺杂对NN-BMS陶瓷的相组成、显微结构、以及介电和储能等电学性能的影响. 在NaNbO3陶瓷中引入BMS和BNST组分, 通过A/B位不等价取代, 形成局域随机场, 破坏铁电体长程有序, 增强介电弛豫特性. (1–x)(NN-BMS)-xBNST陶瓷的晶粒尺寸先增大后减小又增大, 且晶界清晰分明, 元素分布均匀. 当x = 0.25, (1–x)(NN-BMS)-xBNST弛豫铁电陶瓷可获得最优的储能性能: Wrec = 2.73 J/cm3, η = 82.6%, Eb = 390 kV/cm. 同时, 该陶瓷具有优良的温度稳定性(25—160 ℃, Δε/ε25 ℃ ≤ ±15%)和频率稳定性(100—106 Hz), 满足EIAZ8U标准, 具备在特殊环境下(高温/高频)工作的潜力. 因此, 0.75(NN-BMS)-0.25BNST陶瓷在无铅介电储能电容器中有着广阔的应用前景.

(Bi0.5Na0.5)0.7Sr0.3TiO3掺杂对[0.93NaNbO3-0.07Bi(Mg0.5Sn0.5)O3]陶瓷结构与电学性能的影响

Influence of (Bi0.5Na0.5)0.7Sr0.3TiO3 doping on structure and electrical properties of [0.93NaNbO3-0.07Bi(Mg0.5Sn0.5)O3] ceramics

-

摘要: 铌酸钠基介电储能材料具有相对密度低、无铅及低成本等优点, 能够满足电子元器件向小型化、无害化、集成化和轻量化方向发展的重大需求. 本文通过在NaNbO3陶瓷中同时引入Bi(Mg0.5Sn0.5)O3和(Bi0.5Na0.5)0.7Sr0.3TiO3组分, 采用传统固相烧结法制备(1–x)[0.93NaNbO3-0.07Bi(Mg0.5Sn0.5)O3]-x(Bi0.5Na0.5)0.7Sr0.3TiO3 (简称(1–x)(NN-BMS)-xBNST, 0 ≤ x ≤ 0.30)弛豫铁电陶瓷, 并利用X-射线衍射、扫描电子显微镜、紫外光谱和拉曼光谱等技术对陶瓷进行表征, 研究(Bi0.5Na0.5)0.7Sr0.3TiO3掺杂对NaNbO3陶瓷的物相组成、微观形貌以及介电和储能等电学性能的影响. 0.75(NN-BMS)-0.25BNST陶瓷具有优良的介电温度稳定性(25—160 ℃, Δε/ε25 ℃ ≤ ±15%)和介电频率稳定性, 满足EIAZ8U标准, 具备在特殊环境下(高温/高频)工作的潜力. 另外, 0.75(NN-BMS)-0.25BNST陶瓷在较高的场强下(390 kV/cm)获得了良好的储能性能: 有效储能密度Wrec = 2.73 J/cm3, 储能效率η = 82.6%, 且性能在20—100 ℃的温度范围内具有高的温度稳定性. 研究表明0.75(NN-BMS)-0.25BNST陶瓷在无铅介电储能电容器中有着广阔的应用前景.Abstract: Sodium niobate-based dielectric energy storage materials, as key components in capacitors, have the advantages such as low relative density, lead-free, low cost, and excellent energy storage density, and can meet the important requirements of electronic components for miniaturization, harmlessness, integration and light weight. Therefore, they have received extensive attention from the scientific community in recent years. In this work, by introducing both Bi(Mg0.5Sn0.5)O3 and (Bi0.5Na0.5)0.7Sr0.3TiO3 components into NaNbO3 ceramics, a conventional solid-phase sintering method is used to prepare (1–x)[0.93NaNbO3-0.07Bi(Mg0.5Sn0.5)O3]-x(Bi0.5Na0.5)0.7Sr0.3TiO3 (Abbreviated as (1–x)(NN-BMS)-xBNST, 0 ≤ x ≤ 0.3) relaxation ferroelectric ceramics, and the ceramics are characterized by using X-ray diffraction, scanning electron microscopy, UV spectroscopy and Raman spectroscopy so as to study the effects of (Bi0.5Na0.5)0.7Sr0.3TiO3 doping on the physical phase composition, microstructure, and electrical properties of NaNbO3 ceramics, such as dielectric and energy storage. The (1–x)(NN-BMS)-xBNST ceramics exhibit a single perovskite structure, with cell volume a first increasing and then decreasing. The coexistence of Pbma and Pnma phases (1–x)(NN-BMS)-xBNST ceramics exhibits a dense microstructure and clear grain boundaries at an optimal sintering temperature. The average grain size first increases to 4.73 μm, then decreases to 2.17 μm, and finally increases to 3.06 μm. A smaller grain size and a larger bandgap width are beneficial for improving the breakdown strength. The 0.75(NN-BMS)-0.25BNST ceramic shows the excellent dielectric temperature stability (25–160 ℃, Δε/ε25 ℃ ≤ ±15%) and dielectric frequency stability, which can meet the EIAZ8U standard and hence work in a special environment (high temperature and high frequency). Meanwhile, 0.75(NN-BMS)-0.25BNST ceramic exhibits excellent energy storage performance at high field strength (390 kV/cm): recoverable energy density Wrec = 2.73 J/cm3, energy storage efficiency η = 82.6%, and high temperature stability in a temperature range of 20–100 ℃. The research results indicate that 0.75(NN-BMS)-0.25BNST ceramics have broad prospects of applications in lead-free dielectric energy storage capacitors.

-

-

图 2 (a) (1–x)(NN-BMS)-xBNST (0 ≤ x ≤ 0.30)陶瓷在最佳烧结温度下的XRD图; (b) (100)衍射峰峰位放大图; (c) (110)衍射峰峰位放大图; (d) (200)衍射峰峰位放大图

Figure 2. (a) XRD patterns of (1–x)(NN-BMS)-xBNST (0 ≤ x ≤ 0.30) ceramics at optimal sintering temperature; (b) enlarged image of (100) diffraction peak; (c) enlarged image of (110) diffraction peak; (d) enlarged image of (200) diffraction peak

图 3 (1–x)(NN-BMS)-xBNST (0 ≤ x ≤ 0.30)陶瓷的XRD图谱的Rietveld精修结果 (a) x = 0; (b) x = 0.10; (c) x = 0.15; (d) x = 0.20; (e) x = 0.25; (f) x = 0.30

Figure 3. Rietveld refinement results of XRD patterns of (1–x)(NN-BMS)-xBNST (0 ≤ x ≤ 0.30) ceramics: (a) x = 0; (b) x = 0.10; (c) x = 0.15; (d) x = 0.20; (e) x = 0.25; (f) x = 0.30.

图 4 (1–x)(NN-BMS)-xBNST (0 ≤ x ≤ 0.30)陶瓷在最佳烧结温度下的SEM图 (a) x = 0; (b) x = 0.10; (c) x = 0.15; (d) x = 0.20; (e) x = 0.25; (f) x = 0.30. (g) (1–x)(NN-BMS)-xBNST (0 ≤ x ≤ 0.30)陶瓷的平均晶粒尺寸

Figure 4. SEM images of (1–x)(NN-BMS)-xBNST (0 ≤ x ≤ 0.30) ceramics at optimal sintering temperature: (a) x = 0; (b) x = 0.10; (c) x = 0.15; (d) x = 0.20; (e) x = 0.25; (f) x = 0.30. (g) Average grain size of (1–x)(NN-BMS)-xBNST (0 ≤ x ≤ 0.30) ceramics.

图 8 (1–x)(NN-BMS)–xBNST (0 ≤ x ≤ 0.30)陶瓷的介电温谱图 (a) x = 0; (b) x = 0.10; (c) x = 0.15; (d) x = 0.20; (e) x = 0.25; (f) x = 0.30. (g) 0.75(NN-BMS)-0.25BNST陶瓷在不同频率下与温度相关的介电常数变化率

Figure 8. Dielectric temperature spectra of (1–x)(NN-BMS)–xBNST (0 ≤ x ≤ 0.30) ceramics: (a) x = 0; (b) x = 0.10; (c) x = 0.15; (d) x = 0.20; (e) x = 0.25; (f) x = 0.30. (g) Temperature dependent dielectric constant change rate of 0.75(NN-BMS)-0.25BNST ceramic at different frequencies.

图 10 (1–x)(NN-BMS)-xBNST (0 ≤ x ≤ 0.30)陶瓷 (a) 不同组分下的单极P-E环; (b) 不同组分下的 Pmax, Pr 及 ΔP; (c) 不同组分下的电场强度; (d) 不同组分下的储能性能

Figure 10. (1–x)(NN-BMS)-xBNST (0 ≤ x ≤ 0.30) ceramics: (a) Unipolar P-E circuits under different components; (b) Pmax, Pr and ΔP under different components; (c) electric field strength under different components; (d) energy storage properties under different components.

表 1 (1–x)(NN-BMS)-xBNST (0 ≤ x ≤ 0.30)陶瓷的Rietveld精修结构参数

Table 1. Rietveld refined structural parameters of (1–x)(NN-BMS)-xBNST (0 ≤ x ≤ 0.30) ceramics.

x Phase Volume fraction/% Lattice parameters/Å V/Å3 Rwp/% Rp/% χ2 a b c 0 Pnma 99.84 7.82(8) 7.82(8) 7.82(8) 479.73(5) 7.64 5.65 7.42 Pbma 0.16 5.56(8) 15.74(7) 5.54(7) 486.44(1) 0.10 Pnma 67.2 7.82(3) 7.82(9) 7.83(4) 479.87(3) 5.47 4.18 3.71 Pbma 32.8 5.54(5) 15.60(9) 5.52(1) 478.00(0) 0.15 Pnma 63.3 7.82(3) 7.82(9) 7.83(5) 479.89(9) 5.59 4.43 3.85 Pbma 36.7 5.55(0) 15.62(9) 5.52(9) 479.66(5) 0.20 Pnma 53.1 7.82(0) 7.82(6) 7.83(5) 479.59(3) 5.04 3.82 2.89 Pbma 46.9 5.54(5) 15.63(5) 5.53(9) 480.26(4) 0.25 Pnma 57.1 7.82(1) 7.82(8) 7.83(5) 479.77(9) 5.39 4.21 3.27 Pbma 42.9 5.42(1) 15.66(4) 5.53(2) 480.28(9) 0.30 Pnma 65.65 7.82(1) 7.82(7) 7.83(5) 479.70(5) 5.04 3.92 2.41 Pbma 34.35 5.53(8) 15.60(1) 5.52(4) 477.28(3) -

[1] 杨敏铮, 江建勇, 沈洋 2021 硅酸盐学报 49 1249 doi: 10.14062/j.issn.0454-5648.20210166 Yang M Z, Jiang J Y, Shen Y 2021 J. Chin. Ceram. Soc. 49 1249 doi: 10.14062/j.issn.0454-5648.20210166 [2] Yang F, Pan Z B, Ling Z Q, Hu D, Ding J, Li P, Liu J J, Zhai J W 2021 J. Eur. Ceram. Soc. 41 2548 [3] Li S, Nie H C, Wang G S, Xu C H, Liu N T, Zhou M X, Cao F, Dong X L 2019 J. Mater. Chem. C 7 1551 doi: 10.1039/C8TC05458D [4] Zou K L, Dan Y, Xu H J, Zhang Q F, Lu Y M, Huang H T, He Y B 2019 Mater. Res. Bull. 113 190 doi: 10.1016/j.materresbull.2019.02.002 [5] 沈忠慧, 江彦达, 李宝文, 张鑫 2020 物理学报 69 217706 doi: 10.7498/aps.69.20201209 Shen Z H, Jiang Y D, Li B W, Zhang X 2020 Acta Phys. Sin. 69 217706 doi: 10.7498/aps.69.20201209 [6] Zhou M X, Liang R H, Zhou Z Y, Yan S G, Dong X L 2018 ACS Sustain. Chem. Eng. 6 12755 doi: 10.1021/acssuschemeng.8b01926 [7] Zhang S, Xia R, Shrout T R 2007 J. Electroceram. 19 251 doi: 10.1007/s10832-007-9056-z [8] Shrout T R, Zhang S J 2007 J. Electroceram. 19 113 doi: 10.1007/s10832-007-9047-0 [9] 张天富, 司洋洋, 黎意杰, 陈祖煌 2023 物理学报 72 097704 doi: 10.7498/aps.72.20230389 Zhang T F, Si Y Y, Li Y J, Chen Z H 2023 Acta Phys. Sin. 72 097704 doi: 10.7498/aps.72.20230389 [10] Yu Z L, Liu Y F, Shen M Y, Qian H, Li F F, Lü Y N 2017 Ceram. Int. 43 7653 doi: 10.1016/j.ceramint.2017.03.062 [11] Yao F Z, Yuan Q, Wang Q, Wang H 2020 Nanoscale 12 17165 doi: 10.1039/D0NR04479B [12] Li D X, Zeng X J, Li Z P, Shen Z Y, Hao H, Luo W Q, Wang X C, Song F S, Wang Z M, Li Y M 2021 J. Adv. Ceram. 10 675 doi: 10.1007/s40145-021-0500-3 [13] Yang Z T, Du H L, Jin L, Poelman D 2021 J. Mater. Chem. A 9 18026. doi: 10.1039/D1TA04504K [14] 郑明, 杨健, 张怡笑, 关朋飞, 程奥, 范贺良 2023 物理学报 72 177801 doi: 10.7498/aps.72.20230685 Zheng M, Yang J, Zhang Y X, Guan P F, Cheng A, Fan H L 2023 Acta Phys. Sin. 72 177801 doi: 10.7498/aps.72.20230685 [15] Liang C, Wang C Y, Zhao H Y, Cao W J, Li F, Wang C C 2023 J. Alloys Compd. 961 170962 doi: 10.1016/j.jallcom.2023.170962 [16] Ye J M, Wang G S, Chen X F, Dong X L 2021 J. Materiomics 7 339 [17] Chen J, Qi H, Zuo R Z 2020 ACS Appl. Mater. Inter. 12 32871 doi: 10.1021/acsami.0c09876 [18] Wada T, Tsuji K, Saito T, Matsuo Y 2003 Jpn. J. Appl. Phys. 42 6110 doi: 10.1143/JJAP.42.6110 [19] Qi H, Zuo R Z 2019 J. Mater. Chem. A. 7 3971 doi: 10.1039/C8TA12232F [20] Pang F H, Chen X L, Sun C C, Shi J P, Li X, Chen H Y, Dong X Y, Zhou H F 2020 ACS Sustain. Chem. Eng. 8 14985 doi: 10.1021/acssuschemeng.0c05265 [21] Xu Z Q, Liu Z, Dai K, Lu T, Lü Z Q, Hu Z G, Liu Y, Wang G S 2022 J. Mater. Chem. A. 10 13907 doi: 10.1039/D2TA01808J [22] 郭云凤, 王俊贤, 王泽星, 李家茂, 刘畅 2024 化学学报 82 511 doi: 10.6023/A24010028 Guo Y F, Wang J X, Wang Z X, Li J M, Liu C 2024 Acta Chim. Sinica. 82 511 doi: 10.6023/A24010028 [23] Pang F H, Chen X L, Shi J P, Sun C C, Chen H Y, Dong X Y, Zhou H F 2021 ACS Sustain. Chem. Eng. 9 4863 doi: 10.1021/acssuschemeng.1c00303 [24] Shannon R D 1979 Acta Cryst. A 32 751 [25] Zhang S Y, Li W H, Zhang Y S, Tang X G, Jiang Y P, Guo X B 2023 Results Phys. 44 106194 doi: 10.1016/j.rinp.2022.106194 [26] Chen H Y, Wang X, Dong X Y, Pan Y, Wang J M, Deng L, Dong Q P, Zhang H L, Zhou H F, Chen X L 2022 ACS Appl. Mater. Inter. 14 25609 doi: 10.1021/acsami.2c01043 [27] Dong X Y, Li X, Chen X L, Tan Z, Wu J G, Zhu J G, Zhou H F 2022 Nano Energy 101 107577 doi: 10.1016/j.nanoen.2022.107577 [28] Chen X L, Li X, Sun J, Sun C C, Shi J P, Pang F H, Zhou H F 2020 Ceram. Int. 46 2764 doi: 10.1016/j.ceramint.2019.09.265 [29] Han K, Luo N N, Chen Z P, Ma L, Chen X L, Feng Q, Hu C Z, Zhou H F, Wei Y Z, Toyohisa F 2020 J. Eur. Ceram. Soc. 40 3562 doi: 10.1016/j.jeurceramsoc.2020.03.070 [30] Yan F, Bai H R, Shi Y J, Ge G L, Zhou X F, Lin J F, Shen B, Zhai J W 2021 Chem. Eng. J. 425 130669 doi: 10.1016/j.cej.2021.130669 [31] Shi J P, Chen X L, Li X, Sun J, Sun C C, Pang F H, Zhou H F 2020 J. Mater. Chem. C 8 3784 doi: 10.1039/C9TC06711F [32] Cao W J, Lin R J, Chen P F, Li F, Ge B H, Song D S, Zhang J, Cheng Z X, Wang C C 2022 ACS Appl. Mater. Inter. 14 54051 doi: 10.1021/acsami.2c17170 [33] Sun N N, Li Y, Zhang Q W, Hao X H 2018 J. Mater. Chem. C. 6 10693 doi: 10.1039/C8TC03481H [34] Shen Y H, Wu L K, Zhao J H, Liu J J, Tang L M, Chen X Q, Li H H, Su Z, Zhang Y, Zhai J W, Pan Z B 2022 Chem. Eng. J. 439 135762 doi: 10.1016/j.cej.2022.135762 [35] Nie X R, He Y, Shi Q Q, Liang Y Q, Wei L L, Liang P F, Chao X L, Hu G X, Yang Z P 2023 J. Adv. Dielect. 13 2242005 doi: 10.1142/S2010135X2242005X [36] 杜金花, 李雍, 孙宁宁, 赵烨, 郝喜红 2020 物理学报 69 127703 doi: 10.7498/aps.69.20200213 Du J H, Li Y, Sun N N, Zhao Y, Hao X H 2020 Acta Phys. Sin. 69 127703 doi: 10.7498/aps.69.20200213 [37] Wei K, Duan J H, Zhou X F, Li G S, Zhang D, Li H 2023 ACS Appl. Mater. Inter. 15 48354 doi: 10.1021/acsami.3c09630 -

首页

首页 登录

登录 注册

注册

下载:

下载: