-

在国防、航天等关键领域的高应变速率服役环境中, 合金的位错运动会发生许多与准静态变形具有显著差异的特征行为而影响力学响应, 例如热软化、声子拖曳及绝热剪切等效应[1], 动态载荷和绝热温升都会影响合金的韧脆转变和失效响应[2]. 近年来, 中/高熵合金 (medium/high-entropy alloys, M/HEAs)以创新的多组元合金设计理念, 一方面形成了严重的晶格畸变, 显著提高了合金的晶格摩擦应力[3]; 另一方面成分的复杂性为合金的析出强化设计提供了更多选择[4–6]. 同时, 通过成分驱动的层错能调控, M/HEAs在变形过程中容易激发孪晶诱导塑性(twinning-induced plasticity, TWIP)[7]、相变诱导塑性(transformation-induced plasticity, TRIP)[8]等强韧化机制. 耦合多种强化与塑化机制的M/HEA表现出良好的应变硬化能力, 从而有望在高速应变过程中持续与热软化竞争, 降低高速塑性变形中强度与硬度的损失[9]. 因此, 中/高熵合金是高应变速率服役环境中极具应用潜力的结构材料.

目前的中/高熵合金体系中, 面心立方(face-centered cube, FCC)单相NiCoV中熵合金凭借较大的原子尺寸错配与电负性差异, 引发了剧烈的晶格畸变与摩擦应力[10,11], 使其屈服强度达到1 GPa, 延伸率维持在34%[12]. 如此优异的力学性能使得NiCoV合金成为强化再设计的优选模型合金. 值得注意的是, NiCoV中熵合金具有独特的析出行为: 在400—600 ℃退火时合金内部容易形成非共格的σ相, 而当温度在700—800 ℃下则会形成板条状的κ相[13], 上述硬质相具有强烈的析出强化效应, 在适当的含量与分布下可有效提高NiCoV合金的强度. 例如He等[14]在NiCoV合金中调控V元素的含量, 设计独特的两段式退火来形成弥散分布的超细κ/FCC两相结构, 使合金屈服强度提高到1.6 GPa, 同时加工硬化率维持在4000 MPa. 通常来说, 准静态下的高强度与高韧性是极端环境承载材料的前置要求. NiCoV中熵合金力学性能的突破表明其能够作为一种面向极端环境服役的候选材料. 然而, 目前大多数NiCoV系MEA研究集中于准静态力学与低温力学性能[15–17], 缺乏动态力学性能的研究.

难熔元素钨(W)具有超高的硬度与熔点, 一方面W较大的原子尺寸在强化NiCoV晶格畸变的同时, 可以调控硬质相的析出以获得更高的析出强化效果, 另一方面其高熔点、高硬度的性质可有效提高NiCoV在高温条件下的强度以抵抗高速变形的绝热温升带来的热软化[18]. 因此, 本研究以NiCoV中熵合金为对象, 选取W为掺杂元素, 通过真空电弧熔炼结合轧制与热处理工艺, 制备了(NiCoV)95W5合金(原子含量). 通过对高应变速率下(NiCoV)95W5中熵合金动态力学性能及变形显微组织进行测试与表征, 本研究分析并阐释了其在高应变速率下动态塑性变形机制的演变, 为后续高速应用的中/高熵合金设计思路提供借鉴.

-

实验对象(NiCoV)95W5合金由对应的纯度大于99.9%的金属颗粒原料按照原子比例熔炼得到. 采用氩气保护真空电弧熔炼, 将合金反复熔炼8次以上确保均匀性, 随后用真空铜模吸铸得到尺寸为10 mm ×10 mm×70 mm的铸锭. 铸锭在1423 K下均匀化退火24 h后进行轧下量为75%的冷轧处理, 每道次轧下量为1 mm. 轧制后的样品经过1273 K, 10 min退火后得到完全再结晶的组织. 经过再结晶退火的样品切割成圆柱形试样并使用2000目金刚石砂纸打磨后用于准静态压缩与分离式霍普金森压杆(split Hopkinson pressure bar, SHPB)动态压缩试验. 准静态压缩样品尺寸分别为直径5 mm, 高度5 mm (应变速率为10–3 s–1). SHPB动态压缩样品直径5 mm, 高度2.5 mm(应变速率为2000, 4000和6000 s–1). 每个应变速率准备至少4个样品以确保试验结果的可重复性. 在SHPB动态压缩试验过程中, 分别采集入射波、透射波与反射波的信号, 结合试验时间, 使用以下公式对应变速率

$ \dot{\varepsilon } $ 、工程应变$ \varepsilon $ 以及工程应力$ \sigma $ 进行计算[19]:其中

$ {C}_{0} $ 为弹性纵波在入射与透射杆中的传播速度,$ {L}_{0} $ 为试样厚度,$ {A}_{{\mathrm{b}}} $ 为杆的横截面积, A为试样横截面积,$ {\varepsilon }_{{\mathrm{r}}}\left(t\right) $ 和$ {\varepsilon }_{{\mathrm{t}}}\left(t\right) $ 分别为记录的入射与透射应力波的信号.使用X射线衍射(X-ray diffraction, XRD)分析原始样与变形样的晶体结构, 设备型号为Bruker D8 Advance, 在40 kV, 40 mA下使用铜靶Kα辐射, 扫描角度为10°—100°, 扫描速率为 10 (°)/min, XRD扫描结果使用Jade 6软件进 行识别. 用扫描电子显微镜(scanning electron microscopy, SEM)观察样品的显微组织形貌、晶粒尺寸、析出相尺寸等信息. SEM电镜型号为Tescan Mira4, 该电镜配备了Oxford Symmetry S1 电子背散射衍射(electron back scattered diffraction, EBSD)扫描探头. EBSD取样方向平行于样品的轧制方向, 扫描步长为70 nm. 在拍摄前对样品进行打磨后使用二氧化硅悬浊液进行精抛光, 抛光液粒径0.04 μm. 拍摄后的SEM图片与EBSD扫描结果分别采用Image J图像处理软件以及TSL OIM Analysis 6.0软件进行处理与分析.

利用透射电子显微镜(transmission electron microscopy, TEM)表征不同应变速率加载下的样品更深入的显微组织结构. 采用电解双喷减薄制备透射样品: 将试样利用金刚石砂纸打磨至80 μm左右后冲压成直径3 mm的圆片, 随后使用成分为10%高氯酸、90%乙醇的双喷液在25 V, 248 K环境下进行双喷减薄. 减薄后的样品使用Thermo Fisher Talos F200X和Tecnai G2F20透射电镜进行明场像(bright field, BF)、选区电子衍射(selected area electron diffraction, SAED)与高分辨TEM (HR-TEM)分析. TEM数据使用Digital Micrograph与Velox软件进行处理.

-

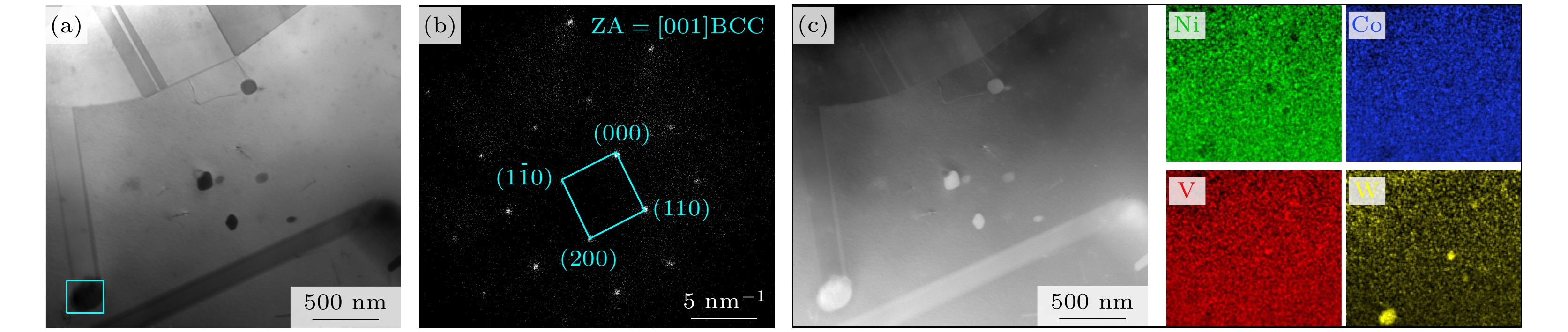

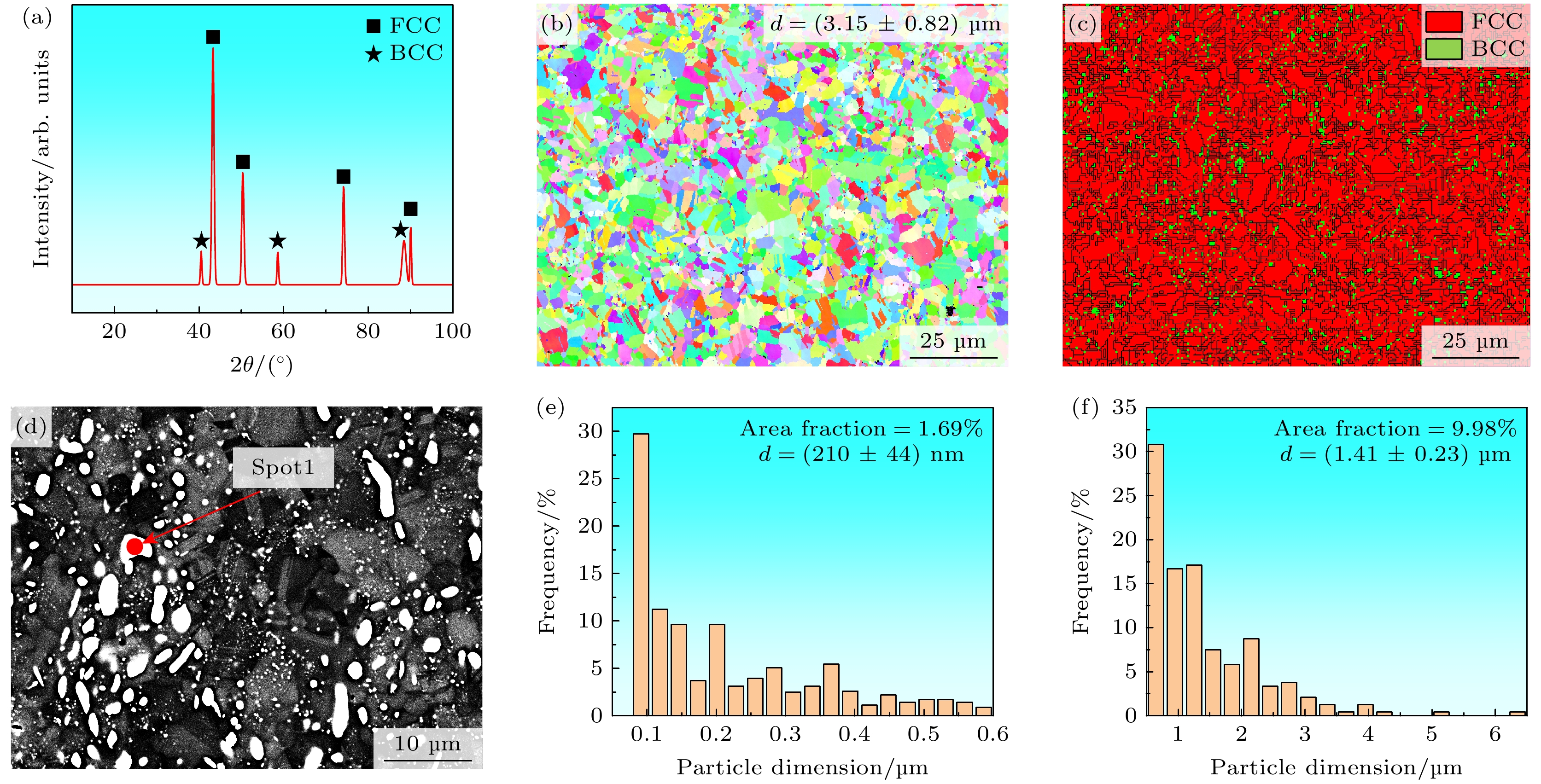

使用XRD, SEM对(NiCoV)95W5合金的初始显微组织进行表征, 结果如图1所示. 图1(a)的XRD测试结果表明合金内部存在面心立方与体心立方(body-centered cube, BCC)的两种相结构. 由图1(b)的取向成像图(inverse pole figure, IPF)与图1(c)相分布图可知, 退火后的合金已完全再结晶, 呈双相等轴晶结构, 合金晶粒尺寸分布均匀, 平均晶粒尺寸为(3.2±0.8) μm. 而图1(d)的背散射电子(back scattered electron, BSE)图像显示(NiCoV)95W5合金内部存在大量的析出相, 其面积分数达到了11.7%, 依照尺寸大小将析出相细分为小尺寸颗粒与微米级颗粒. 如图1(e), (f)所示, 小尺寸颗粒平均尺寸为(210±44) nm, 弥散分布在晶粒内外, 而微米级颗粒平均尺寸为(1.41±0.23) μm, 其更倾向于彼此团聚形成数个富析出相条带. EDS点扫结果显示微米级颗粒的成分为富W的析出相, 成分为Ni27Co27V31W15.

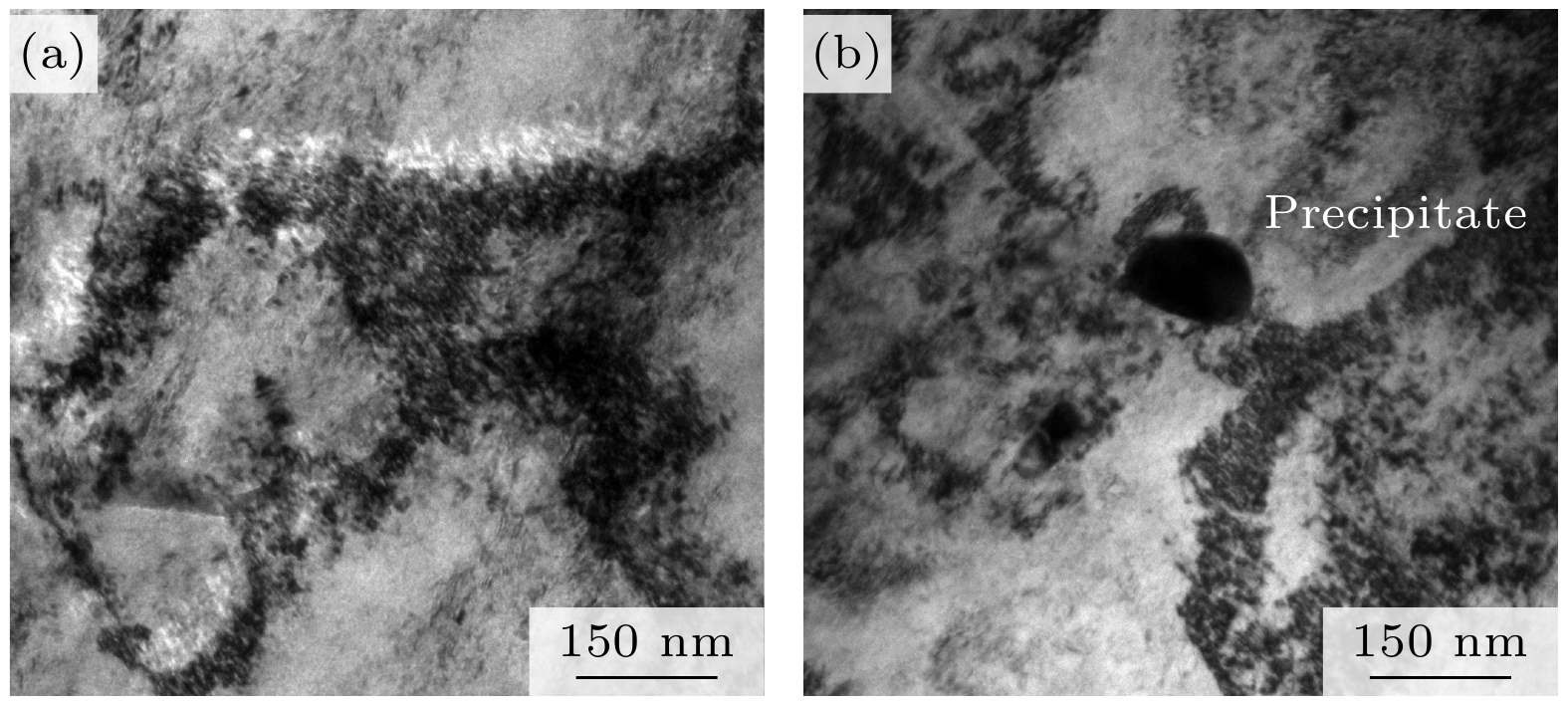

图2为(NiCoV)95W5合金的初始显微组织 TEM图. 由图2(a)可得经过冷轧与退火后小尺寸析出相整体均匀弥散分布在晶粒内部, 图2(b)的SAED衍射花样进一步确认其为BCC结构, 与XRD的测试结果相对应. 而图2(c)的能谱(energy dispersive spectrometer, EDS)结果显示BCC结构的析出相为富集W元素, 略微富集V元素, 具体的成分为Ni24Co28V34W14, 与大尺寸颗粒成分类似. 在M/HEAs中, 依赖于原子扩散的析出过程需要各元素的协同扩散, 而析出相的尺寸差异则与动力学密切相关[20]. 由于冷轧过程中合金内部变形存在区域异质性, 在变形程度大的位置产生的缺陷与储存的应力为析出提供了充足的形核位点以及更大的动力, 因而在后续的退火过程中倾向于在该位置析出并生长, 进而形成大尺寸颗粒富集的条带结构[21]. 同时该形变储能也为晶粒生长提供能量, 因此在晶粒内部观测到部分亚微米析出相.

-

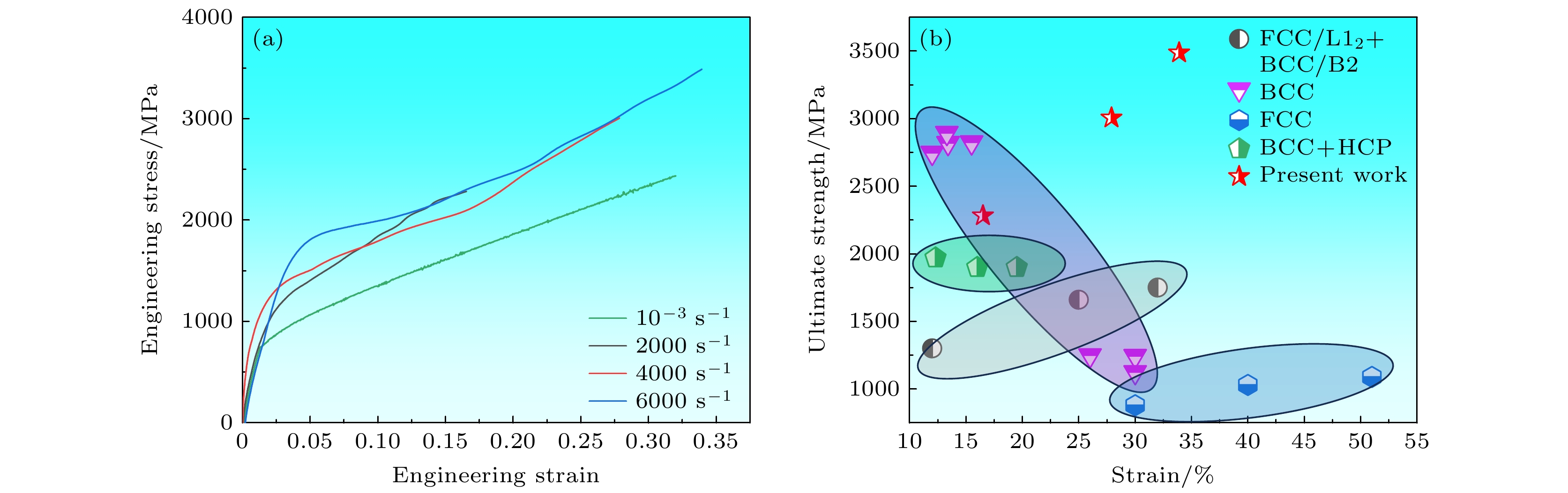

对(NiCoV)95W5合金进行SHPB动态压缩试验, 应变速率分别为2000 s–1, 4000 s–1与6000 s–1. 图3(a)为不同应变速率下合金的工程应力-应变曲线, 由图可得动态变形的应力应变曲线存在明显的波动, 这是SHPB试验的典型特征. 另一方面, 应变速率为10–3, 2000, 4000与6000 s–1时对应的屈服强度分别为720, 1101, 1469与1887 MPa, 可看出随着应变速率提高, 屈服强度有着明显提升. 图3(b)列举了数种不同结构HEA的动态力学性能[22–26], 从图中可以得到(NiCoV)95W5合金具有优异的综合动态力学性能. 利用下式计算合金的应变速率敏感指数m[27]:

其中

$ \sigma $ 指材料的流变应力,$ \varepsilon $ 为应变速率, 经过计算得到(NiCoV)95W5合金的应变速率敏感指数m = 0.42. -

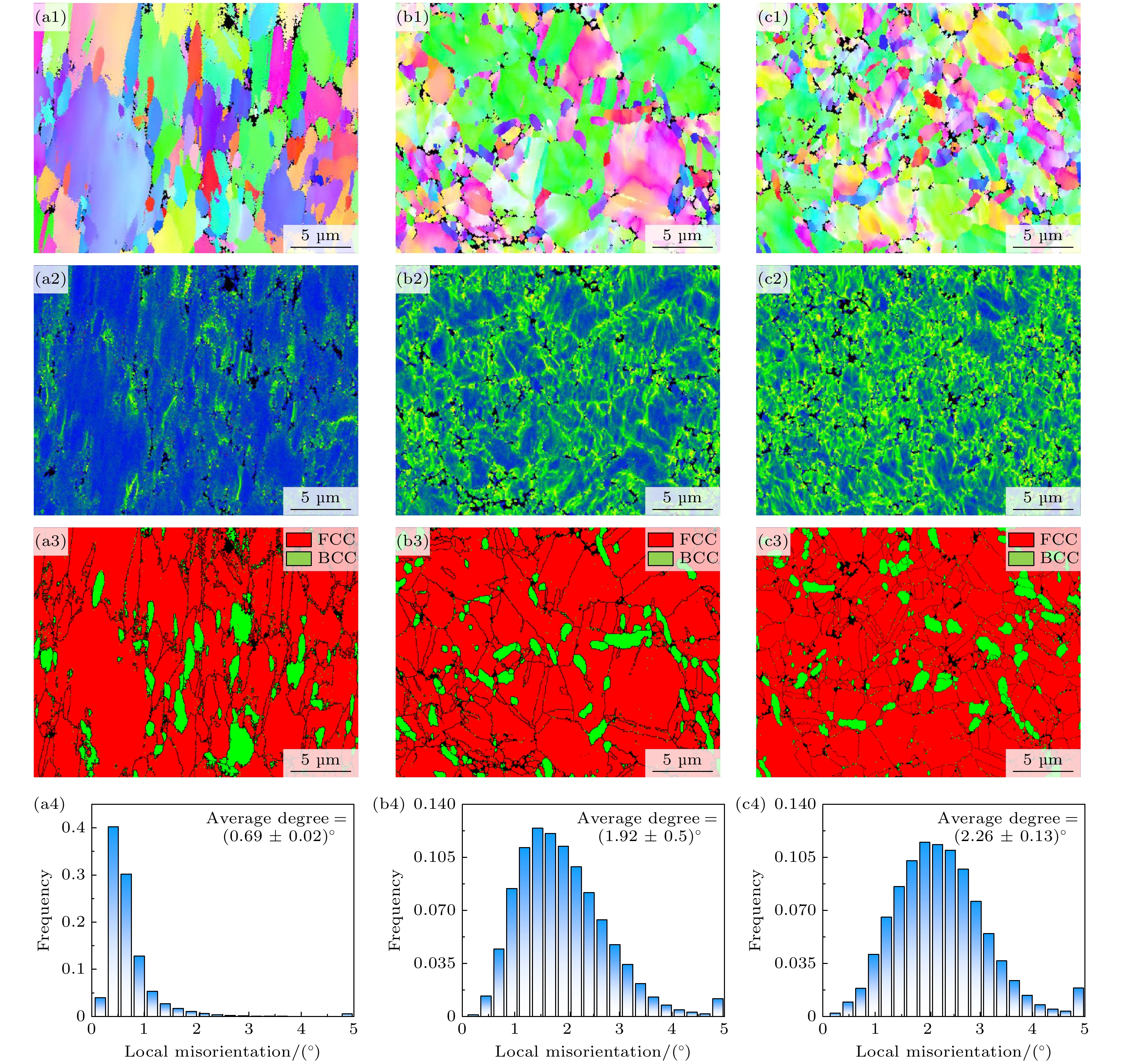

为揭示(NiCoV)95W5合金的高强度与高应变速率敏感性的本征原因, 通过EBSD与TEM技术表征了合金变形过程中的微观结构演变. 使用EBSD 对(NiCoV)95W5合金的动态塑性变形显微组织进行初步观察, 结果如图4所示. 图4(a1)—(c1)分别为应变速率为2000, 4000与6000 s–1时的IPF图, 从图中可以看出, 所有样品内部晶粒均存在不同程度的变形, 而图4(a2)—(c2)的内核平均取向差(kernel average misorientation, KAM ) 分布图以及图4(a4)—(c4)的取向差分布统计更能直观反映不同应变速率下合金内部晶体的变形情况, 由图可得当应变速率为2000 s–1时, 合金内部整体应变水平较低, 且集中在图4(a1)—(c1)的小尺寸晶粒区域的晶界与图4(a3)—(c3)的相界处. 这是由于小晶粒尺寸区域的高密度晶界以及非共格相界对 位错具有强烈的阻碍作用, 位错倾向于在此处塞积, 造成应变集中. 而当应变速率提升至4000 s–1, 合金内部位错密度显著提高. 应变速率继续提升至6000 s–1时, 样品KAM值相较于4000 s–1 样品略有提升, 但差距不大, 二者应变均呈较为均匀的网状分布.

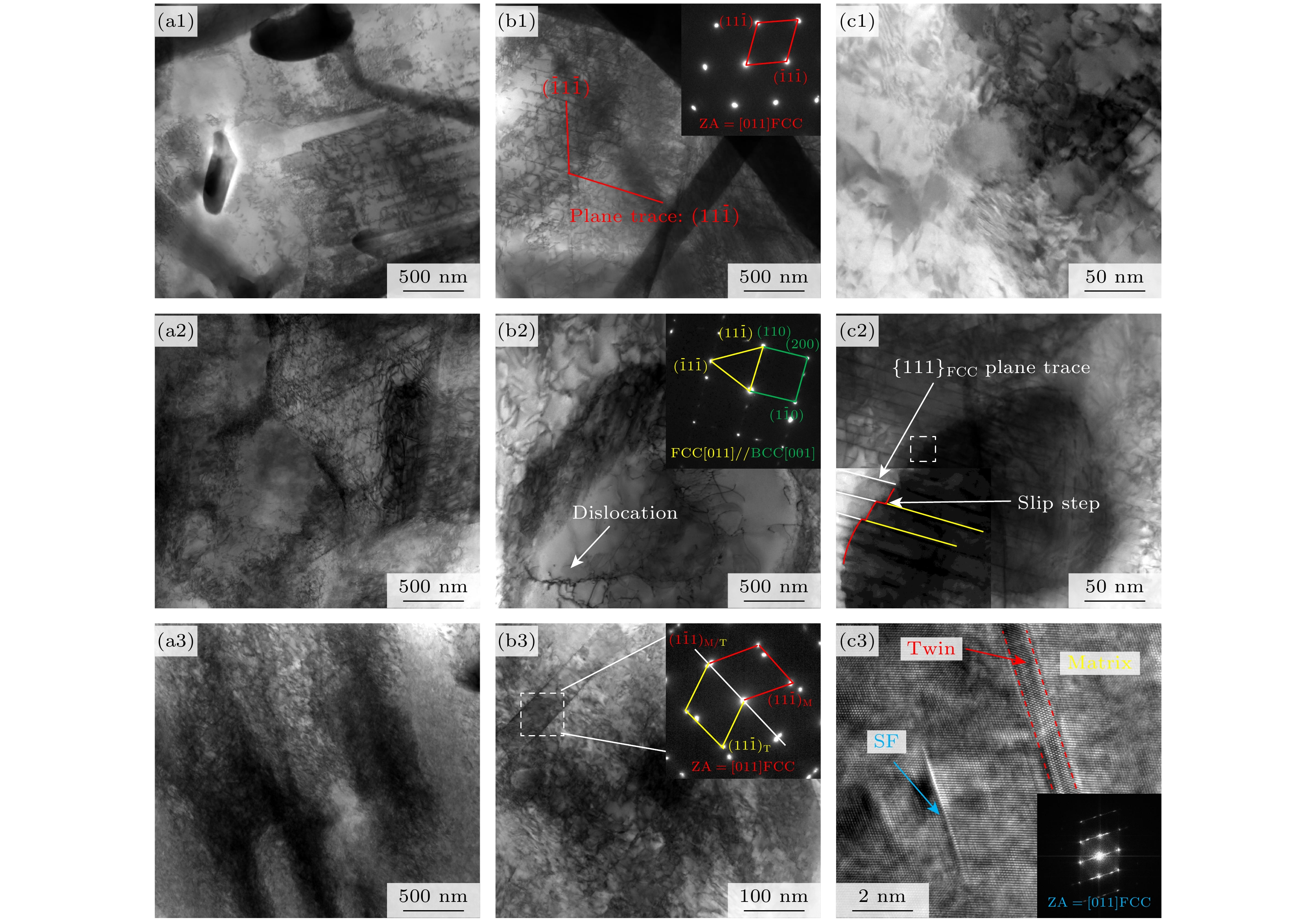

为了更深入细致地研究高应变速率的动态压缩变形显微组织, 使用TEM观察2000, 4000与6000 s–1应变速率样品, 并与准静态压缩样品进行对比. 结果如图5和图6所示. 图5(a1)—(c1)为应变速率为2000 s–1的显微组织, 由图中可观察到当应变速率为2000 s–1时, 样品内部位错密度呈现较低水平, 这些位错呈现出平面滑移的运动模式, 其中图5(b1)展示了位错在FCC结构{111}面的平面滑移迹线, 但由于变形因素导致明场像中滑移迹线与衍射花样倒易矢量存在微量角度偏差[28]. 图5(c1)显示了位错在运动过程中受到析出相的阻碍作用, 从而塞积在析出相周围, 这被称为Orowan析出强化机制[29].

当应变速率增大至4000 s–1和6000 s–1时, 变形组织发生显著变化. 如图5(a2)—(c2)所示, 应变速率增大至4000 s–1时, 合金内部位错大量缠结, 形成胞状亚结构, 其中胞壁由高密度位错缠结形成, 胞内位错密度相对较小, 不过此时仍能观察到部分位错的平面滑移. 同时在4000 s–1应变速率下, 变形组织观察到部分析出相除了在周围存在位错塞积外, 其内部也明显存在位错, 这表明析出相由于严重的位错塞积应力, 导致发生了一定程度的协调变形. 对此处进行选取电子衍射, 衍射结果表明此处基体与析出相具有Nishiyama-Wassermann (N-W)位向关系, 即

$ {\left(11\bar{1}\right)}_{{\mathrm{F}}{\mathrm{C}}{\mathrm{C}}} // {\left(110\right)}_{{\mathrm{B}}{\mathrm{C}}{\mathrm{C}}} $ ,$ {\left[011\right]}_{{\mathrm{F}}{\mathrm{C}}{\mathrm{C}}} // {\left[001\right]}_{{\mathrm{B}}{\mathrm{C}}{\mathrm{C}}} $ [30]. 而在图5(c2)中更直接观察到位错从基体{111}面滑入析出相内部, 并在析出相与基体的界面留下细小的滑移台阶. 图5(b2), (c2)表明随应变速率提高, 部分析出相发生了协调变形, 从而释放了析出相和基体的界面应力集中.当应变速率增大至6000 s–1时, 如图5(a3)所示, 合金内部位错密度相较于4000 s–1应变速率样品进一步提高, 位错缠结形成的位错胞密度增大、尺寸减小. 除常规的位错缠结之外, 在6000 s–1应变速率下还观察到了层错与变形孪晶的形成, 如图5(b3), (c3)所示. 这表明当应变速率为6000 s–1时, 剧烈变形使得FCC基体达到了孪生形核的临界分切应力, 从而产生变形孪晶.

作为对比, 图6所示为准静态压缩样品显微组织的TEM图. 如图6(a)所示, 准静态压缩下位错运动整体与6000 s–1应变速率样品类似, 均为高密度缠结位错形成的胞状结构, 同时发现图6(b)中析出相周围存在大量位错塞积, 但并未发现变形孪晶.

-

对于FCC结构合金, 层错能是决定其变形机制的重要因素之一. 一般来说, 当合金层错能较高时(>45 mJ/m2), 变形机制以位错滑移为主, 随着层错能降低至~35 mJ/m2与~20 mJ/m2时, TWIP[31]与TRIP[32]将依次被引入到中/高熵合金的变形过程. 第一性原理计算表明NiCoV中熵合金的层错能为~33.7 mJ/m2[33], 高于具有TWIP和TRIP效应的NiCoCr合金(~22 mJ/m2)[34]. 独特的高晶格摩擦应力使NiCoV合金在准静态变形条件下以位错平面滑移为主, 变形亚结构呈典型的微带形貌[12]. 在W元素合金化与高应变速率环境下, 如前文所述合金内部变形亚结构与单相NiCoV合金准静态变形机制相比发生了显著变化. 下面将对高应变速率动态压缩条件下(NiCoV)95W5合金的塑性变形机制进行分析.

当应变速率为2000 s–1时, 由于变形程度较小, 此时变形机制仍以位错滑移为主, 在2000 s–1样品中能观察到来自

$\langle 011\rangle $ 方向两个相交角度约为70°晶面的滑移带发生滑移(图5(b1)). 这些来自不同滑移带的位错相互交叉, 阻碍位错的后续滑移, 产生强化作用[35]. 同时, 由于析出相与基体的晶格错配, 导致位错塞积在相界面上(图5(c1)), 形成Orowan强化机制[36]. 在准静态变形时, 位错运动分别受到Peierls势垒(即固溶强化效应)与界面的阻碍. 随着环境温度的提升, 晶格原子振动加剧, 导致热涨落增强, 部分原子能量得以加强至越过Peierls势垒, 从而使位错周围的原子组态发生变化, 为位错的运动创造条件, 这为位错运动的热激活效应[37]. 当应变速率提升时, 位错克服短程势垒的时间窗口减小, 热激活效应减弱. 而当应变速率接近晶格原子振动频率时, 外加应力与动态变形的温升足够位错越过势垒, 此时晶格原子的本征振动会对位错运动产生明显阻碍作用, 即声子拖曳效应[38]. 热激活效应的减弱与声子拖曳效应的加强均使得位错运动所需应力提升, 从而在宏观层面表现出屈服强度的提升[39]. 由于(NiCoV)95W5合金具有严重的晶格畸变, 固溶强化作用强烈, 位错运动短程势垒更高, 因而具有更高的应变速率敏感性.随着应变速率的进一步提高, 合金内部受力状态复杂, 大量位错短时间内迅速增殖并交互作用, 强化了交滑移倾向. 同时, 增强的声子拖曳效应显著强化了合金内部的流动应力, 使得位错得以克服交滑移较高的能垒, 从而能够在(NiCoV)95W5合金中直接触发位错交滑移[40,41]. 频繁的交滑移使后续变形过程中增殖的位错倾向于缠结形成高密度位错壁[21], 高密度位错壁环绕低密度位错区域, 即为在4000 s–1样品中的胞状亚结构(如图5(a2)所示). 同时4000 s–1样品中部分析出相发生显著变化, 其中一个重要因素是应变速率的提高导致了合金的剧烈变形, 使得相界面位错塞积应力的不断增大, 同时高速变形产生的绝热温升使得BCC位错运动能垒得以克服[42], 进而导致析出相产生在图5(c2)中的与基体的协同变形, 使相界面处的应力集中得到释放[43,44].

(NiCoV)95W5合金强烈固溶强化带来的屈服强度的提升与高密度位错和析出相强化的协同作用, 使得其在高应变速率动态塑性变形下达到孪生所需的临界分切应力, 因此在图5(b3), (c3)中观察到6000 s–1样品中存在层错与变形孪晶. 其中相邻层错通过Shockley不全位错的有序堆叠从而形成孪晶, 变形孪晶的形成引入了细化晶粒结构, 增加晶界数量, 阻碍位错运动, 从而显著提高加工硬化能力, 形成动态Hall-Petch效应[45–47], 从而保持了材料在塑性变形后期的加工硬化能力, 对改善合金动态力学性能起重要作用.

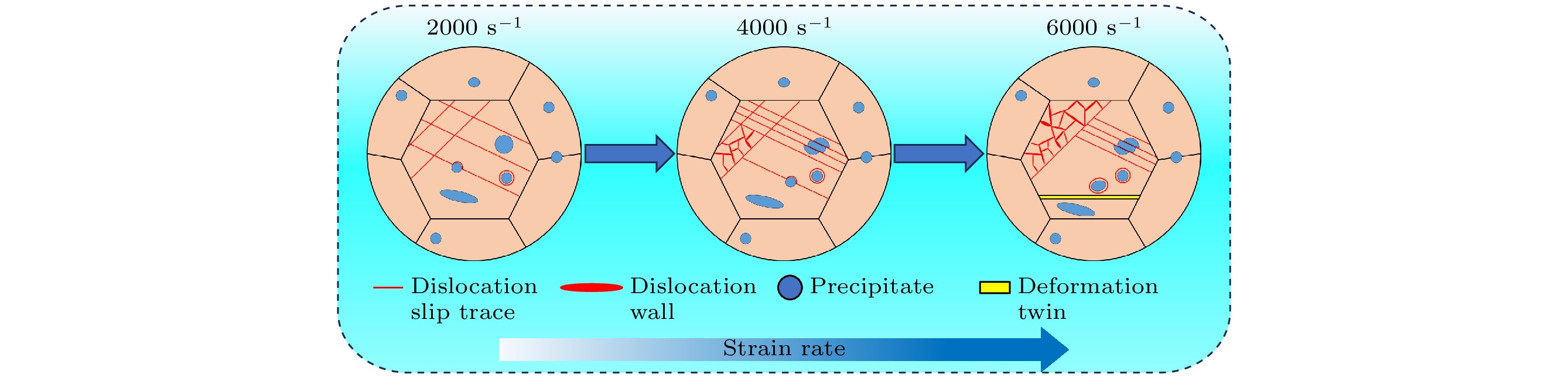

如图7所示, 随着应变速率的不断提升, (NiCoV)95W5合金内部位错运动由平面滑移逐步转变为相互缠结形成高密度位错壁. 同时W元素合金化形成的部分富W析出相在应力集中下由原本的阻碍位错运动转变为与基体发生协同变形. 在动态变形与析出强化的作用下使基体的流动应力达到孪晶临界分切应力, 从而引入TWIP效应, 使得(NiCoV)95W5合金在高应变速率下具备优秀的加工硬化能力.

-

本研究采用真空电弧熔炼制备了成分为(NiCoV)95W5中熵合金, 经过热机械处理后分别进行准静态压缩与SHPB动态压缩变形试验, 通过对其显微组织进行表征, 得到结论如下.

1) (NiCoV)95W5中熵合金具备优异的动态力学性能, 准静态压缩样品屈服强度为~720 MPa; 应变速率6000 s–1动态压缩样品屈服强度达到了~1887 MPa, 屈服强度提升~162%, 应变速率敏感指数为m = 0.42. 结合SEM, TEM表征, 证实W元素通过双重作用机制实现性能提升: 一方面通过加剧合金晶格畸变, 强化高应变速率动态变形的声子拖曳效应; 另一方面调控析出相形态分布, 获得显著的第二相强化.

2) 动态压缩变形条件下, 当应变速率较低时, 合金内部组织变形程度较小, 变形机制以位错平面滑移为主. 随着应变速率提升, 合金高应变速率敏感性带来的高流变应力, 使位错密度大幅提高的同时强化了位错的交互作用, 从而使位错大量发生缠结形成胞状亚结构.

3) 动态压缩变形条件下, 随着应变速率提升, 合金内部析出相与位错交互发生分化, 2000 s–1时阻碍位错运动, 4000 s–1时部分析出相与基体协同变形, 释放了界面位置的应力集中. 在应变速率为6000 s–1时, 高应变速率动态压缩变形激活变形孪晶, 协同析出强化作用, 使合金表现出优异的加工硬化能力, 从而实现高应变速率下优良的动态力学响应.

(NiCoV)95W5中熵合金的动态力学性能与变形机理

Dynamic mechanical properties and deformation mechanism of (NiCoV)95W5 medium entropy alloy

-

摘要: 中熵合金因其独特的强塑性协同效应, 在高应变速率服役的结构材料领域展现出广阔应用前景. 本研究聚焦于NiCoV中熵合金体系, 通过引入高熔点钨元素(原子含量为5%)进行合金化设计, 采用真空电弧熔炼结合热机械处理工艺制备了(NiCoV)95W5合金. 基于分离式霍普金森压杆实验平台, 系统揭示了该合金在2000—6000 s–1高应变速率下的动态响应机制与变形机理. 研究发现: 合金展现出优异的应变速率敏感性(m = 0.42), 当应变速率从准静态(10–3 s–1)提升至动态(6000 s–1)时, 屈服强度显著提升162% (720→1887 MPa), 这一强化效应源于高应变速率下晶格畸变诱导的声子拖曳作用显著增强. 通过显微分析, 揭示了该合金体系在高应变速率下的多尺度协同变形机理: 2000 s–1时以位错平面滑移为主导, 当速率增至4000 s–1时形成高密度位错缠结网络并激发部分析出相协同变形, 而在6000 s–1条件下则通过诱发变形孪晶实现加工硬化的存续. 本研究阐明了W元素掺杂的NiCoV中熵合金动态力学行为与变形机制, 为设计具有优异动态力学响应的新型结构材料提供了参考.Abstract: Medium-entropy alloys (MEAs), renowned for their outstanding strength and ductility, possess great potential for high strain-rate applications. This study focuses on a NiCoV-based MEA system, and proposes a novel alloy design strategy to fabricate the (NiCoV)95W5 alloy by introducing 5% (atomic percent) high-melting-point tungsten through vacuum arc melting coupled with thermomechanical processing. Split Hopkinson pressure bar (SHPB) experiments are conducted to elucidate the dynamic response mechanism and deformation behavior under high strain rates (2000-6000 s–1). The results show that due to severe lattice distortion, the enhanced phonon drag effect at elevated strain rates results in a substantial increase in yield strength from 720 MPa (10–3 s–1) to 1887 MPa (6000 s–1), an increase of 162%, accompanied by a relatively high strain-rate sensitivity (m = 0.42). Microscopic analysis reveals the multi-scale cooperative deformation mechanism of the alloy system under high strain rate. When the strain rate is 2000 s–1, the alloy exhibits a low dislocation density dominated by dislocation planar slip. As the strain rate increases to 4000 s–1, the increased flow stress and deformation promote the proliferation and entanglement of a large number of dislocations into high-density dislocation cells. The accumulation of dislocation stress leads to the coordinated deformation of precipitates and releases stress concentration at the phase interface. When the strain rate further increases to 6000–1, severe plastic deformation will lead to the formation of nanotwins within the matrix, which is the main strain hardening. This study elucidates the dynamic response mechanism of NiCoV MEA mediated by tungsten doping, providing a guidance for designing novel structural materials with excellent dynamic mechanical responses.

-

-

图 4 应变速率为2000, 4000与6000 s–1时对应的EBSD扫描图 (a1)—(c1) 不同应变速率对应的IPF图; (a2)—(c2) 对应的KAM分布图; (a3)—(c3) 对应的相图; (a4)—(c4) 对应的取向差频率分布统计

Figure 4. EBSD scan results of 2000, 4000 and 6000 s–1 samples: (a1)–(c1) IPF map of corresponding strain rates; (a2)–(c2) KAM map: (a3)–(c3) phase map; (a4)–(c4) the corresponding frequency distribution.

图 5 不同应变速率的样品TEM表征 (a1)—(c1) 2000 s–1样品明场像与对应位置衍射花样; (a2)—(c2) 4000 s–1样品明场像与对应位置衍射花样; (a3)—(c3) 6000 s–1样品明场像、衍射花样与HRTEM 图像

Figure 5. TEM images of samples at different strain rates: (a1)–(c1) BF images and SAED pattern of 2000 s–1 sample; (a2)–(c2) BF images and SAED pattern of 4000 s–1 sample; (a3)–(c3) BF images, SAED pattern and HRTEM images of 6000 s–1 sample.

-

[1] Cao T Q, Zhang Q, Wang L, Wang L, Xiao Y, Yao J H, Liu H Y, Ren Y, Liang J, Xue Y F, Li X Y 2023 Acta Mater. 260 119343 doi: 10.1016/j.actamat.2023.119343 [2] 陈海华, 张先锋, 刘闯, 林琨富, 熊玮, 谈梦婷 2021 爆炸与冲击 41 30 doi: 10.11883/bzycj-2020-0414 Chen H H, Zhang X F, Liu C, Lin K F, Xiong W, Tan M T 2021 Explos. Shock Waves 41 30 doi: 10.11883/bzycj-2020-0414 [3] Yoshida S, Ikeuchi T, Bhattacharjee T, Bai Y, Shibata A, Tsuji N 2019 Acta Mater. 171 201 doi: 10.1016/j.actamat.2019.04.017 [4] Li W D, Xie D, Li D Y, Zhang Y, Gao Y F, Liaw P K 2021 Prog. Mater Sci. 118 100777 doi: 10.1016/j.pmatsci.2021.100777 [5] Cai W J, Long Q, Lu S H, Wang K, He J Y, Zhao S T, Xiong Z P, Hu J, Xia W Z, Baker I, Gan K F, Song M, Wang Z W 2025 Int. J. Plast. 184 104204 doi: 10.1016/j.ijplas.2024.104204 [6] 朱满, 张成, 许军锋, 坚增运, 惠增哲 2025 金属学报 61 88 Zhu M, Zhang C, Xu J F, Jian Z Y, Hui Z Z 2025 Acta Metall. Sin. 61 88 [7] Li N, He J Y, Zhou Y H, Gu J, Ni S, Song M 2022 Mater. Sci. Eng. A 856 143944 doi: 10.1016/j.msea.2022.143944 [8] Jiang K, Li J G, Suo T 2024 Int. J. Plast. 176 103968 doi: 10.1016/j.ijplas.2024.103968 [9] Park J M, Moon J, Bae J W, Jang M J, Park J, Lee S, Kim H S 2018 Mater. Sci. Eng. A 719 155 doi: 10.1016/j.msea.2018.02.031 [10] Yin B, Maresca F, Curtin W A 2020 Acta Mater. 188 486 doi: 10.1016/j.actamat.2020.01.062 [11] Cai W J, He J Y, Wang L, Yang W C, Xu X Q, Yaqoob K, Wang Z W, Song M 2023 Scr. Mater. 231 115463 doi: 10.1016/j.scriptamat.2023.115463 [12] Sohn S S, Kwiatkowski da Silva A, Ikeda Y, Kormann F, Lu W, Choi W S, Gault B, Ponge D, Neugebauer J, Raabe D 2019 Adv. Mater. 31 1807142 doi: 10.1002/adma.201807142 [13] Sohn S S, Kim D G, Jo Y H, da Silva A K, Lu W, Breen A J, Gault B, Ponge D 2020 Acta Mater. 194 106 doi: 10.1016/j.actamat.2020.03.048 [14] He J Y, Cai W J, Li N, Wang L, Wang Z W, Dai S, Lei Z, Wu Z, Song M, Lu Z 2024 Int. J. Plast. 183 104180 doi: 10.1016/j.ijplas.2024.104180 [15] An F C, Hou J H, Liu J K, Qian B N, Lu W J 2023 Int. J. Plast. 160 103509 doi: 10.1016/j.ijplas.2022.103509 [16] Yang D C, Jo Y H, Ikeda Y, Körmann F, Sohn S S 2021 J. Mater. Sci. Technol. 90 159 doi: 10.1016/j.jmst.2021.02.034 [17] 刘俊鹏, 陈浩, 张弛, 杨志刚, 张勇, 戴兰宏 2023 金属学报 59 727 doi: 10.11900/0412.1961.2022.00598 Liu J P, Chen H, Zhang C, Yang Z G, Zhang Y, Dai L H 2023 Acta Metall. Sin. 59 727 doi: 10.11900/0412.1961.2022.00598 [18] Wang M Y, Li T P, Wang J P, Li G, Cheng C, Zheng Y X, Fu Y Q, Ni Y W 2023 Mater. Today Commun. 36 106822 doi: 10.1016/j.mtcomm.2023.106822 [19] Hu M L, Song W D, Duan D B, Wu Y 2020 Int. J. Mech. Sci. 182 105738 doi: 10.1016/j.ijmecsci.2020.105738 [20] Yeh J W 2015 JOM 67 2254 doi: 10.1007/s11837-015-1583-5 [21] Li N, Chen W T, He J Y, Gu J, Wang Z W, Li Y, Song M 2021 Mater. Sci. Eng. A 827 142048 doi: 10.1016/j.msea.2021.142048 [22] Chen Y, Li Y, Cheng X, Wu C, Cheng B, Xu Z 2018 Materials (Basel) 11 208 doi: 10.3390/ma11020208 [23] Jiao Z M, Ma S G, Chu M Y, Yang H J, Wang Z H, Zhang Y, Qiao J W 2015 J. Mater. Eng. Perform. 25 451 [24] Wang X T, Zhao Y K, Zhou J L, Xue Y F, Yuan F Q, Ma L L, Cao T Q, Wang L 2019 Mater. Trans. 60 929 doi: 10.2320/matertrans.M2018380 [25] Zhang S, Wang Z, Yang H J, Qiao J W, Wang Z H, Wu Y C 2020 Intermetallics 121 106699 doi: 10.1016/j.intermet.2020.106699 [26] Zhong X Z, Zhang Q M, Xie J, Wu M Z, Jiang F Q, Yan Y M, Wang Z W 2021 Mater. Sci. Eng. A 812 141147 doi: 10.1016/j.msea.2021.141147 [27] Moon J, Hong S I, Bae J W, Jang M J, Yim D, Kim H S 2017 Mater. Res. Lett. 5 472 doi: 10.1080/21663831.2017.1323807 [28] Pan X, Wang L, Xue L, Sabbaghian M, Lu P, Wu W, Huang G, Xing B, Wang H 2022 J. Mater. Res. Technol. 19 1627 doi: 10.1016/j.jmrt.2022.05.164 [29] Tian J, Tang K, Wu Y K, Cao T H, Pang J B, Jiang F 2021 Mater. Sci. Eng. A 811 141054 doi: 10.1016/j.msea.2021.141054 [30] Li J, Fang Q H, Liu B, Liu Y 2018 Acta Mater. 147 35 doi: 10.1016/j.actamat.2018.01.002 [31] Li Z, Pradeep K G, Deng Y, Raabe D, Tasan C C 2016 Nature 534 227 doi: 10.1038/nature17981 [32] Liu S F, Wu Y, Wang H T, Lin W T, Shang Y Y, Liu J B, An K, Liu X J, Wang H, Lu Z P 2019 J. Alloys Compd. 792 444 doi: 10.1016/j.jallcom.2019.04.035 [33] Tu J, Yang W H, Xu K, Zhou Z M, Dou Y C, Wang Y L 2021 Mater. Lett. 305 130770 doi: 10.1016/j.matlet.2021.130770 [34] Laplanche G, Kostka A, Reinhart C, Hunfeld J, Eggeler G, George E P 2017 Acta Mater. 128 292 doi: 10.1016/j.actamat.2017.02.036 [35] Cheng G S, Shi Y Z, Wang Y H, Zhang F, Li R, Zhou Y H, Wu Z G, Ma C, Lei Z F, Lu Z P 2024 Acta Mater. 271 119903 doi: 10.1016/j.actamat.2024.119903 [36] Wang Z, Lu W, Zhao H, Liebscher C H, He J, Ponge D, Raabe D, Li Z 2020 Sci. Adv. 6 eaba9543 doi: 10.1126/sciadv.aba9543 [37] Tang Y, Wang R X, Xiao B, Zhang Z R, Li S, Qiao J W, Bai S X, Zhang Y, Liaw P K 2023 Prog. Mater Sci. 135 101090 doi: 10.1016/j.pmatsci.2023.101090 [38] Huang A, Fensin S J, Meyers M A 2023 J. Mater. Res. Technol. 22 307 doi: 10.1016/j.jmrt.2022.11.057 [39] Moon J, Hong S I, Seol J B, Bae J W, Park J M, Kim H S 2019 Mater. Res. Lett. 7 503 doi: 10.1080/21663831.2019.1668489 [40] Malka-Markovitz A, Devincre B, Mordehai D 2021 Scr. Mater. 190 7 doi: 10.1016/j.scriptamat.2020.08.008 [41] Gutierrez-Urrutia I, Raabe D 2012 Acta Mater. 60 5791 doi: 10.1016/j.actamat.2012.07.018 [42] Srivastava K, Weygand D, Caillard D, Gumbsch P 2020 Nat. Commun. 11 5098 doi: 10.1038/s41467-020-18774-1 [43] Sun J X, Zhang L, Huang Y F, Chen B S, Zhou J T, Liu W S, Ma Y Z 2023 Int. J. Refract. Met. Hard Mater 116 106363 doi: 10.1016/j.ijrmhm.2023.106363 [44] Wang F, Song M, Elkot M N, Yao N, Sun B, Song M, Wang Z, Raabe D 2024 Science 384 1017 doi: 10.1126/science.ado2919 [45] Sonkusare R, Jain R, Biswas K, Parameswaran V, Gurao N P 2020 J. Alloys Compd. 823 153763 doi: 10.1016/j.jallcom.2020.153763 [46] Shen S C, Wu C L, Xie P, Liu Y R 2022 Acta Metal. Sin. (English Letters) 35 1825 doi: 10.1007/s40195-022-01416-4 [47] Wang Z W, Lu W J, An F C, Song M, Ponge D, Raabe D, Li Z M 2022 Nat. Commun. 13 3598 doi: 10.1038/s41467-022-31315-2 -

首页

首页 登录

登录 注册

注册

下载:

下载: