-

磁性金属材料是磁性材料中应用很广的一类, 全世界年产百万吨以上. 电工纯铁是人们最早和最常使用的纯金属软磁材料, 但是由于在交变磁场下涡流损耗较大, 只能应用于直流磁场下[1]. 为了满足对磁性材料应用日益增长的高要求和严标准, 磁性合金逐渐取代电工纯铁, 成为得到主流应用的磁性材料之一. 传统磁性合金的设计策略是基于一种或两种铁磁性元素(Fe, Co和Ni)作为主要成分, 并加入其他次要元素来调制微观组织结构和性能. 比如, 传统的软磁合金(矫顽力Hc<1 kA/m)包括工业硅钢(Fe-Si)、坡莫合金(Ni-Fe)、铁铝合金(Fe-Al)、铁硅铝合金(Fe-Si-Al)、铁钴合金(Fe-Co)以及耐腐蚀的Fe-Cr系合金等; 硬磁合金(Hc >24 kA/m)包括铁钴钒系(Fe-Co-V)合金以及Al-Ni-Co系合金等; 半硬磁合金(1 kA/m < Hc < 24 kA/m)包括铁钴钼系(Fe-Co-Mo)合金以及铁镍铝铌(Fe-Ni-Al-Nb)合金等[1]. 根据传统的物理冶金理论, 多组分合金容易形成金属间化合物或其他复杂化合物, 其显微组织复杂, 力学性能差, 且在分析这种复杂的微观组织结构时显得更加复杂和困难[2], 这对于人们设计多主元复杂合金时感到束手无策. 但是, 在21世纪初, Yeh[3,4]和Cantor[5]打破了传统合金的设计理念, 提出了高熵合金(high-entropy alloys, HEAs)的概念. HEAs被定义为至少有五种主要元素(等原子或近等原子比)组成, 且每种元素的浓度在5%至35%之间的合金. 由于多种主要元素合金在固溶体混合时具有高构型熵, 使得其具有比金属间化合物更好的稳定性, 尤其是高温稳定性[2]. HEAs中的高构型熵抑制了金属间化合物的形成, 并且促进了更加稳定的单相固溶体的形成, 比如体心立方(BCC)、面心立方(FCC)和密排六方(HCP). HEAs较宽的成分调节空间, 使其具有优异的机械性能和物理化学性能, 逐渐成为众多学者关注的研究热点[6–11]. 然而, 工程材料在实际应用中需要满足优异综合机械性能和物理化学性能的平衡, 在诸多情况下单相高熵合金却很难达到这种平衡. 由单相固溶体和有序多组分析出相组成的HEAs才能满足各种性能的最佳平衡[2], 故这也逐渐成为学者们研究的目标和方向. 例如, Han等[12]设计出具有铁磁性基体和顺磁性纳米相干析出相的多组元高熵合金(Co27.7Fe32.6Ni27.7Ta5.0Al7.0), 表现出优异的综合磁性能和力学性能. Li等[13]通过引入纳米级相干析出相和多个相干界面, 设计出了双相高熵合金(Fe26Co25Ni20Cu15Al13.1Ga0.9), 实现了强度、塑性和低矫顽力的平衡. Yu等[14]比较了晶粒尺寸相近的CoCrFeCuNi和CoCrFeMnNi合金的磁性能, 发现两者的饱和磁化强度(Ms)差异较大, 且CoCrFeCuNi合金具有优异的软磁性能. 因此, 在铁磁性元素(Fe, Co和Ni)的基础上进一步合理添加不同合金元素可以用来调整和优化HEAs的相组成、微观结构和综合磁性能. 然而, 大部分关于高熵合金力学性能的研究主要集中在拉伸、压缩实验和硬度测试等, 蠕变实验的研究相对较少. 而且大部分学者主要集中在传统高温拉伸蠕变实验研究[15–18], 对纳米压痕室温蠕变的研究相对更少. 我们课题组曾利用Berkovich压头研究了峰值保持载荷对打印态CoCrFeMnNi高熵合金室温纳米压痕蠕变的影响[19].

目前, 半硬磁合金研究聚焦于矫顽力区间在3—20 kA/m的合金体系. 这类合金通过扩大磁滞回线面积实现能量存储优化, 故对矫顽力特性有明确需求. 但针对磁控机构铁芯的特殊应用场景, 半硬磁合金需满足矫顽力在1—2 kA/m的精密区间, 该参数窗口的确定基于双重考虑: 下限值保障材料具备一定的抗干扰能力, 上限值则避免因过高矫顽力导致的励磁/退磁电路设计复杂化及成本增量[20]. 这种优化设计使得半硬磁材料需要兼具抗环境干扰能力和电磁控制精确性, 同时满足工业应用的性价比要求.

选区激光熔化(selective laser melting, SLM)/激光粉末床熔融(laser powder bed fusion, LPBF)作为近些年来发展速度最快的金属3D打印技术之一, 为快速成型高精度和具有复杂几何形状的高熵合金提供了一个新的成形加工方案. 高熵合金传统的成形工艺主要包括电弧熔炼[21]、真空感应熔炼[22,23]以及等离子烧结等[24], 其凝固速率通常均小于100 K/s[25,26]. 而SLM成形过程有着很高的温度梯度和极快的冷却速率(105—108 K/s)[27], 成形合金晶粒细小, 可优化成形件综合力学和物理性能. Song等[28]利用LPBF技术成功地制备出了Co47.5Fe28.5Ni19Si3.4Al1.6高熵合金, 并系统地研究了在不同工艺参数下合金的微观组织演变及软磁和力学行为. Özden等[29]系统地研究了LPBF主要工艺参数对铁基非晶合金的体密度、微观结构和软磁性能的影响. 但是, 对于SLM成形态高熵合金的半硬磁特性和室温纳米压痕蠕变的综合性能研究还未见其他课题组研究报道.

综合上述背景考虑, 本工作基于本课题组之前的研究基础[30], 进一步优化SLM技术工艺参数(功率和扫速), 在铁磁性(Fe, Co和Ni)元素基体中加入等原子比的非铁磁性元素(Al, Cr和Cu), 成功地制备出半硬磁和力学性能优越的AlCoCrCuFeNi高熵合金, 系统地研究了不同工艺参数对合金的组织结构、半硬磁特性和微观力学的影响, 同时揭示了相组成、晶格畸变和晶体缺陷等微观组织对半硬磁和纳米压痕力学行为的影响机理以及室温纳米压痕蠕变行为的变形机制, 该合金有望广泛应用于磁控机构领域.

-

本实验采用316L不锈钢作为打印基板, 实验前通过砂纸打磨以及丙酮和无水乙醇清洗. 采用江苏威拉里新材料科技有限公司提供的气雾化法制备的AlCoCrCuFeNi高熵合金粉末(纯度为99.99%), 粉末颗粒呈球形, 直径分布范围为5—98 μm, 主要集中在33 μm. AlCoCrCuFeNi高熵合金粉末元素的化学成分和相关特征参数如表1所列.

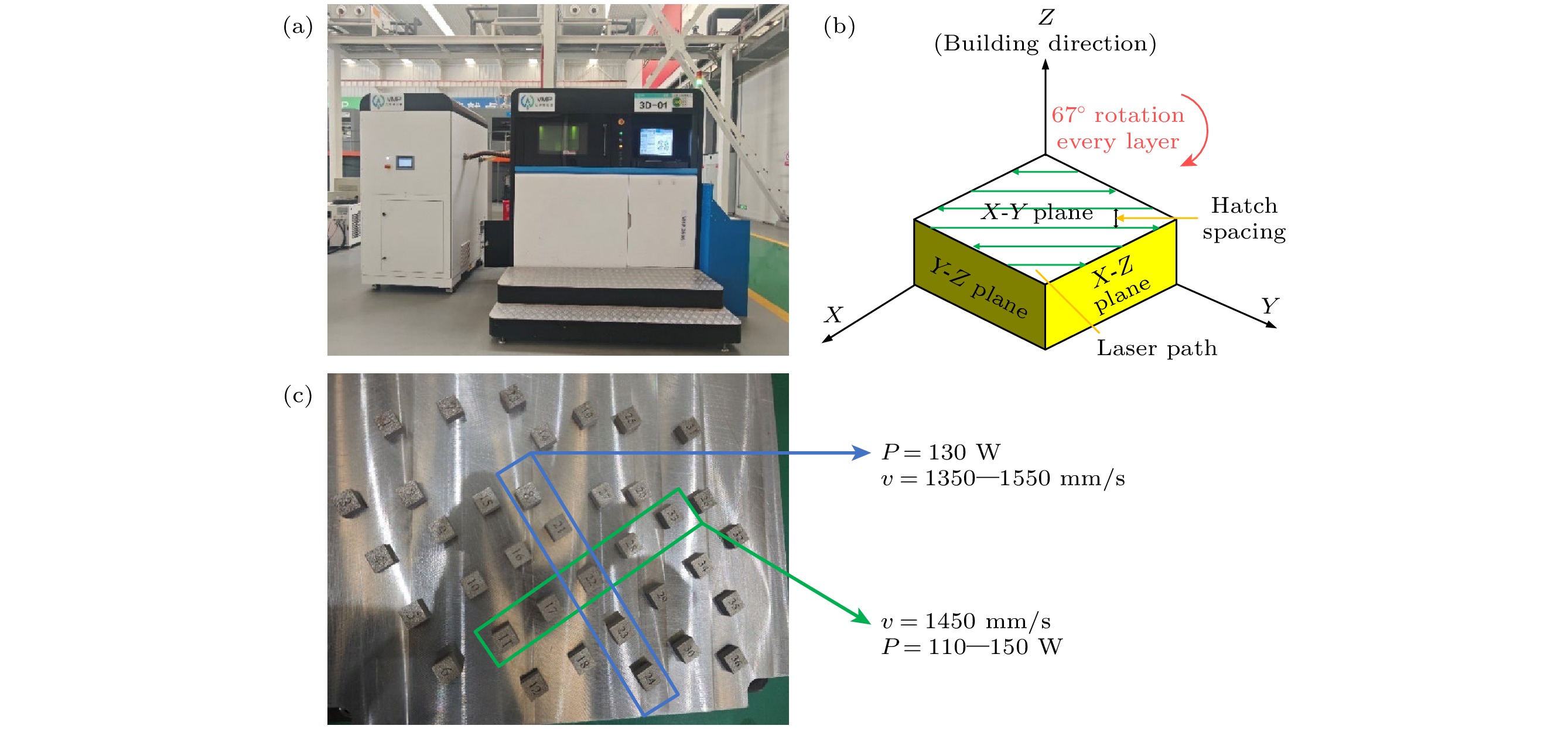

采用江苏威拉里科技有限公司的VMP-X260A型号设备(图1(a))进行SLM实验, 具体工艺参数如下: 激光功率P = 110—150 W, 扫描速度v = 1350—1550 mm/s, 扫描间距h = 50 μm, 层厚t = 40 μm, 如表2所列. 激光扫描策略为: 每一层内S型扫描, 然后每隔一层进行67°旋转, 主要是为了实现均匀的熔覆和减少热影响区的不一致性, 提高成形试样的打印质量. 而且为了防止合金氧化, 整个打印过程中均在高纯氩气气氛中, 氧气的体积分数低于0.01%. 具体SLM成形工艺示意图如图1(b)所示. 图1(c)为SLM成形样品的顶面实物图, 样品尺寸为10 mm×10 mm×6 mm.

-

采用阿基米德法对SLM成形样品的实际体密度进行了测量, 利用实际密度除以理论密度(

$ {\rho }_{理}={\displaystyle {\sum }_{i=1}^{n}{{x}}_{i}{\rho }_{i}} $ =7.915 g/cm3)来表征试样的相对致密度, 从而得出孔隙率的大小, 具体计算公式如下:式中, m1和m2分别为试样在空气中和去离子水中所测得的质量,

$ {\rho }_{试} $ 和$ {\rho }_{理} $ 分别为AlCoCrCuFeNi试样的实测密度和理论密度, p为试样的孔隙率.利用XRD衍射仪(布鲁克 D8/日本理学 Ultima IV)来分析成形态试样的相组成, 使用Cu Kα射线, 测试角度范围为10°—90°, 扫描速率为5 (°)/min. 利用场发射扫描电子显微镜(FESEM, Tescan Mira/Hitachi Regulus 8100)分析典型SLM成形态试样的微观形貌, 试样表面进行磨抛并用30%王水溶液进行腐蚀; 采用透射电子显微镜(TEM, FEI Tecnai G2 F20)表征试样的纳米级相组织结构, 测试样品采用离子减薄技术制得; 采用振动样品磁强计(VSM, Microsense EZ 7)测量试样的室温磁滞回线, 分析磁性能参数(Ms和Hc), 外加最大磁场为1600 kA/m. 采用纳米压痕分析仪(Nano Indenter G200)测试试样的室温(25 ℃)纳米压痕深度-载荷曲线, 分析纳米硬度和蠕变行为, 最大载荷为20 mN, 加载速率为5 mN/s, 加载时间为20 s, 然后卸载, 所有测试面均经过研磨和抛光处理.

-

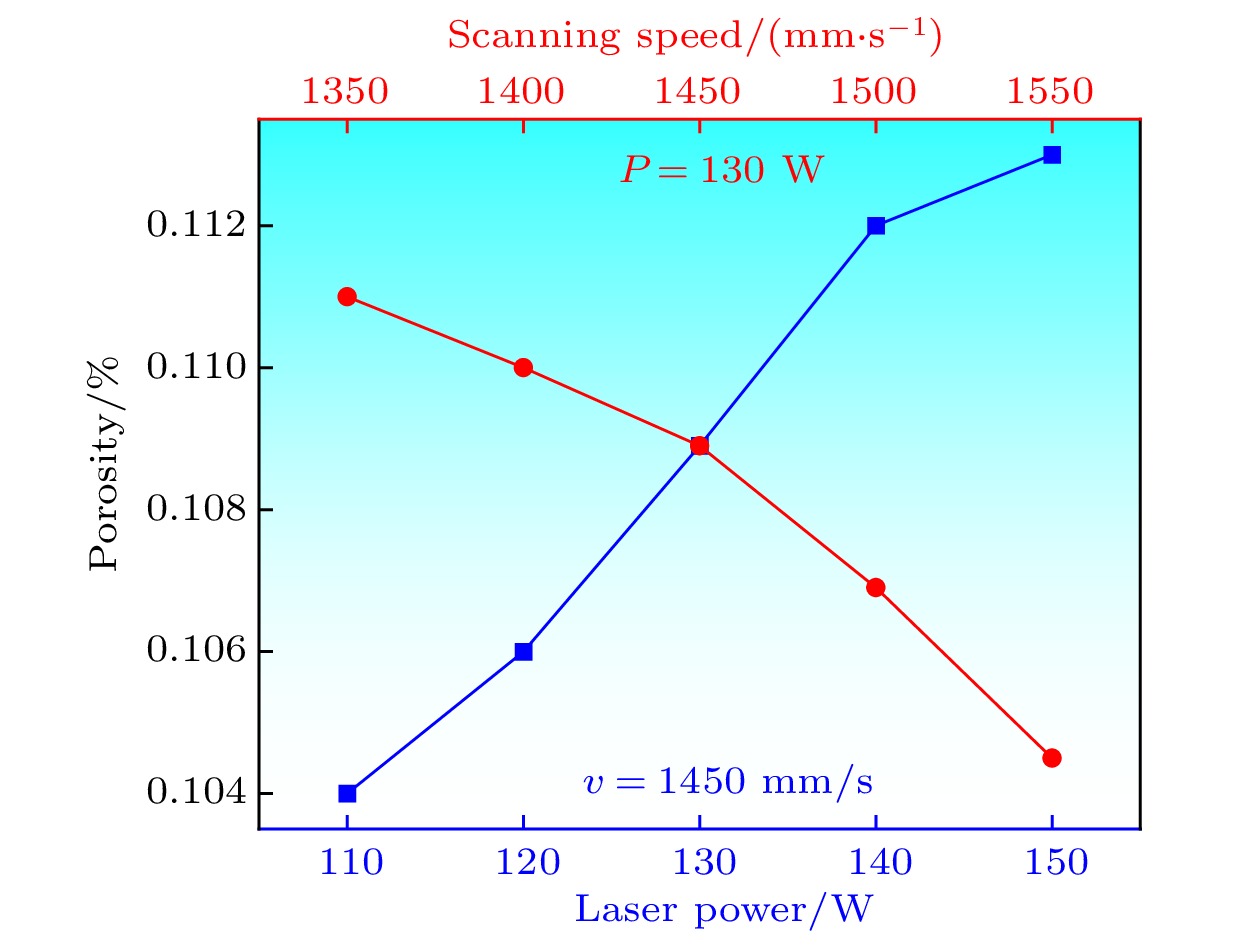

图2显示了SLM工艺参数对成形态合金孔隙率的影响. 由图2可知, 随着激光扫描速度的降低和激光功率的增加, 合金试样的孔隙率逐渐增大. 因为较大的P和较低的v意味着更高的体积能量密度(volume energy density,

$ {\text{VED}} = {P}/({{vht}}) $ ), 导致熔池温度升高, 这样会降低熔池张力和增强流动性, 从而产生了强烈的回填和沉积层间黏结愈合倾向[31,32]. 也就是说, 在SLM成形AlCoCrCuFeNi高熵合金的工艺过程中, 更高的VED会导致裂纹和气孔倾向的增加, 因此会降低成形试样的致密度. -

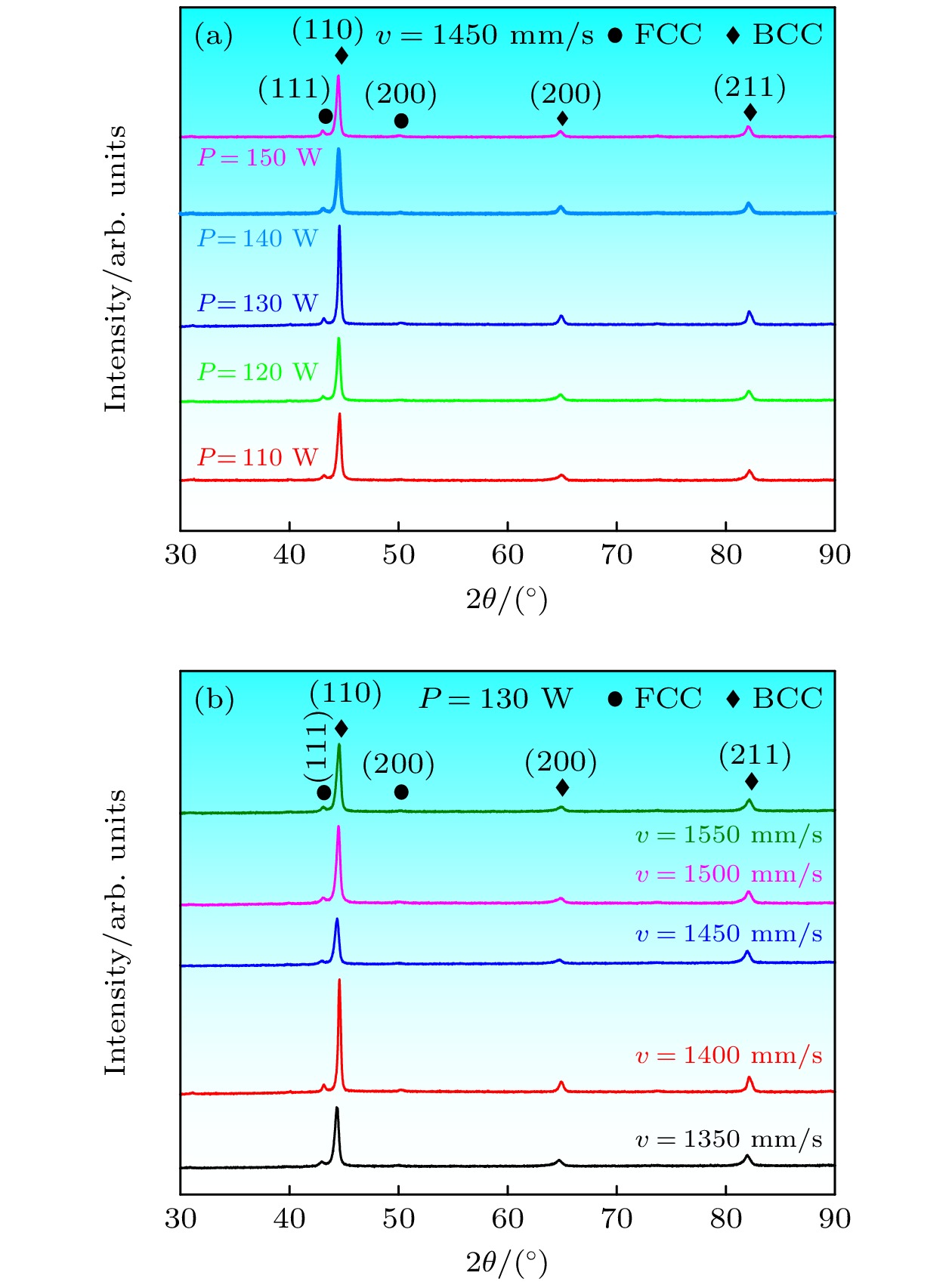

图3为不同工艺参数下SLM成形态AlCoCrCuFeNi高熵合金的XRD图谱. 由图3可知, 试样的XRD峰衍射位置基本一致, 均由BCC相和FCC相组成. 其中BCC相所对应的(110)晶面衍射峰的强度最高, 说明BCC相的相对含量较高. 而且FCC相的(111)和(200)晶面衍射峰强度较弱, 说明FCC相的相对含量较少. 利用pseudo-Voigt函数拟合衍射峰强度来估算BCC相和FCC相的晶格常数以及相的体积分数, 相含量的计算公式可以简化为[33]

式中, VBCC为BCC相的相对体积分数, IBCC和IFCC分别代表XRD图谱中对应BCC相和FCC相的衍射峰强度. 表3和表4为不同激光功率和扫速下SLM成形态AlCoCrCuFeNi高熵合金的相含量和晶格常数. 由表3和表4可以看出, 随着P由110 W增大到150 W, VBCC逐渐减少, VFCC逐渐增大, 而且晶格常数(a)也呈现逐渐增加的趋势. 因为在较高的温度下, FCC相的高对称性和密排特性更适应原子振动幅度的增大, 晶格畸变能减少, 所以FCC相比BCC相具有更低的吉布斯自由能, 即具有高温稳定性, 故较高的P更能促进FCC相的形成[32]. 同时, 高P意味着更大的VED, 合金的晶格畸变越严重, 故导致更大的a. 但是, v对相形成的影响相对有限, 同时a随着v的增加总体呈现减小的趋势. 因为较高的v意味着冷却速率更高, VED更小, 故晶格畸变越小.

-

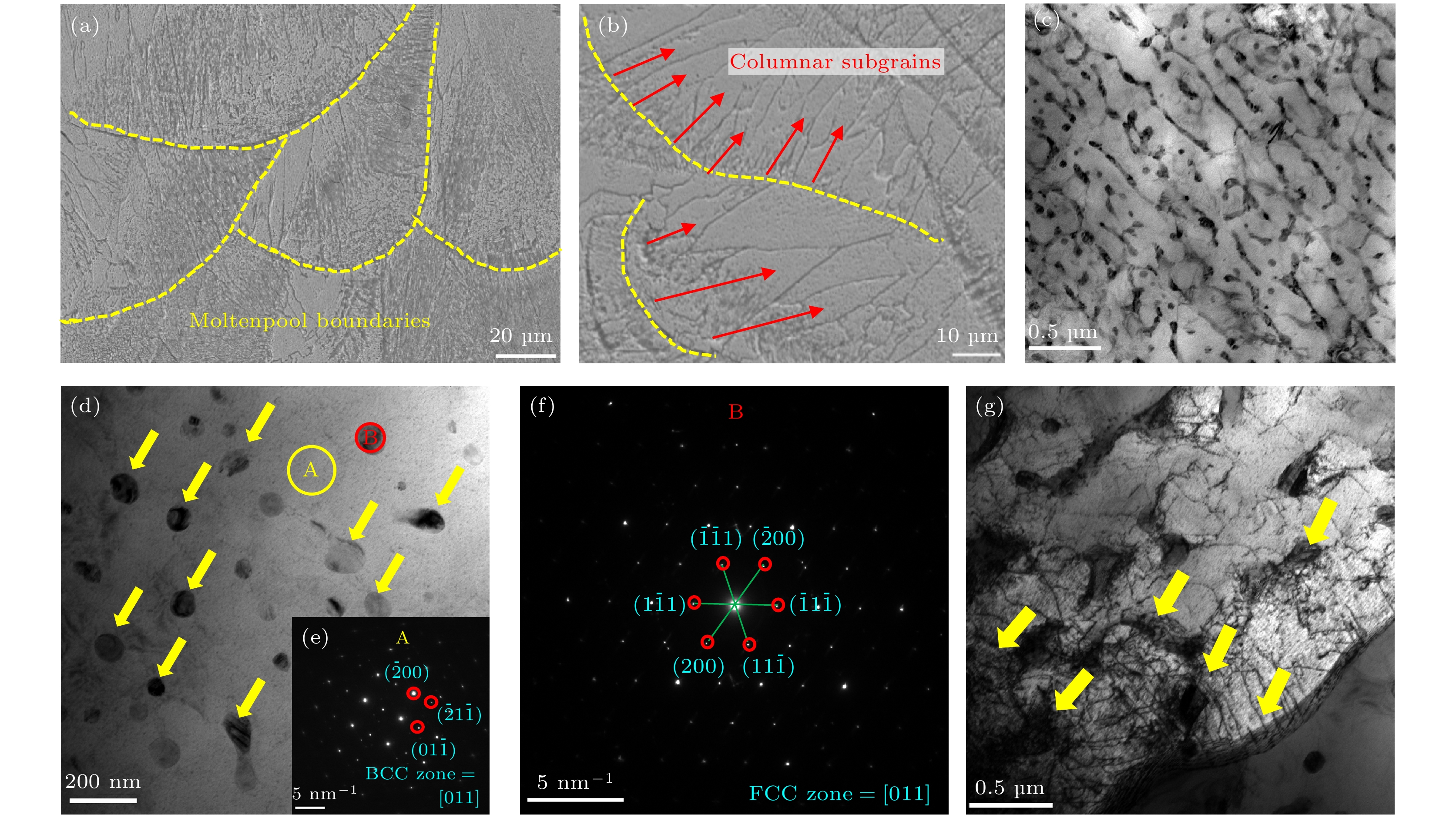

图4为SLM成形态(P = 130 W, v = 1450 mm/s) AlCoCrCuFeNi高熵合金样品的典型SEM和TEM图. 可以看出, 图4(a)显示了熔池的典型鱼鳞状结构; 图4(b)呈现出典型的柱状枝晶结构且垂直于熔池边界线并向熔池中心方向生长. 在激光3D打印过程中, 由于激光束的能量分布呈高斯形状, 其中心区域的能量最为集中, 向两侧逐渐降低. 这导致金属粉末在熔化时, 中心区域的粉末熔化程度最高, 而边缘区域的熔化程度相对较低, 形成了熔池的半圆形状, 并向下方呈鱼鳞状扩展. 在熔池的中心区域, 可以观察到一系列排列整齐、垂直于熔池边界线方向生长的柱状枝晶结构, 这些柱状枝晶跨越多个熔池层, 显示出明显的定向凝固特征. 这种结构的形成是由于极高的冷却速率限制了次级枝晶的发展, 仅保留了主要方向上的柱状枝晶, 部分柱状枝晶长度可以跨越超过10层[34]. 但是, 在成形态合金沉积层与层之间观察到少许裂纹和粉末颗粒未熔融等缺陷. 这可以归结为以下原因: 第一, 残余应力分布不均匀导致裂纹沿晶界扩展并生成热裂纹[32]; 第二, 原材料中低熔点的Cu元素含量较高(20.28%), 且Cu元素的偏析会形成低熔点的共晶化合物, 导致晶界处的凝固温度范围变宽.

从TEM的明场相图谱(图4(c)和图4(d))可以发现, FCC基体相中均匀析出近似球形的纳米相(图4(d)黄色箭头所示). FCC基体(区域A)沿[011]晶带轴的选取电子衍射图谱如插图4(e)所示, 纳米析出相(区域B)沿[011]晶带轴的选取电子衍射图谱如图4(f)所示. 结果进一步表明基体相具有BCC晶体结构, 纳米析出相为FCC晶体结构, 这与XRD分析结果保持一致. 从图4(g)可以清晰地看到高密度的位错在晶界和相界处堆积和缠结, 并形成位错网.

-

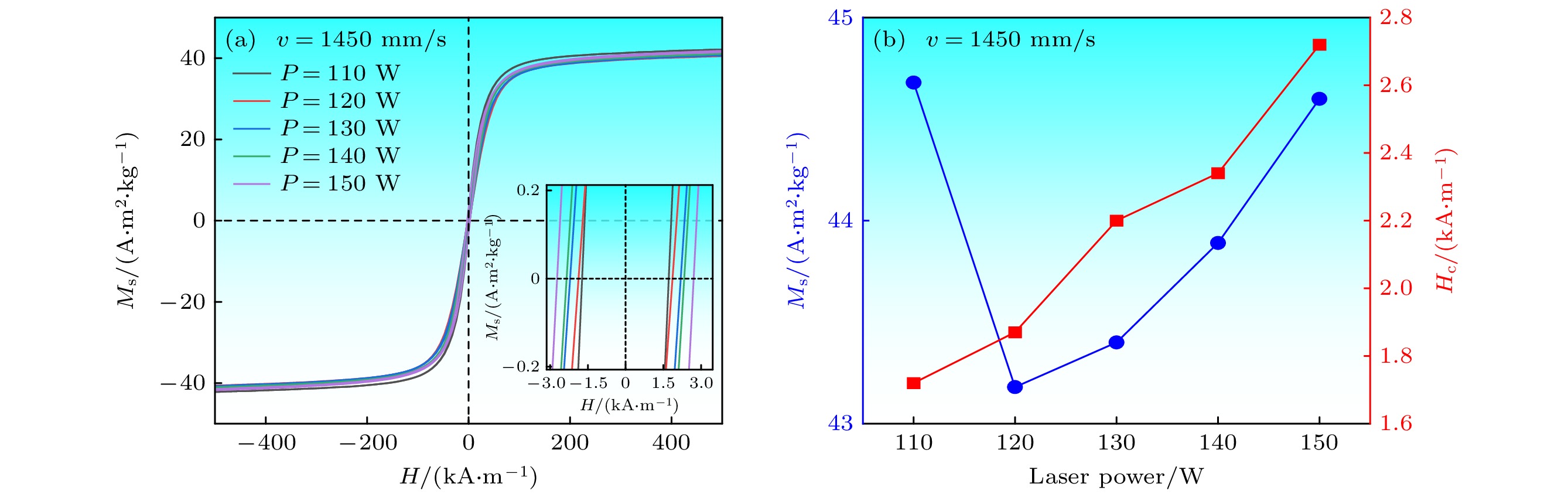

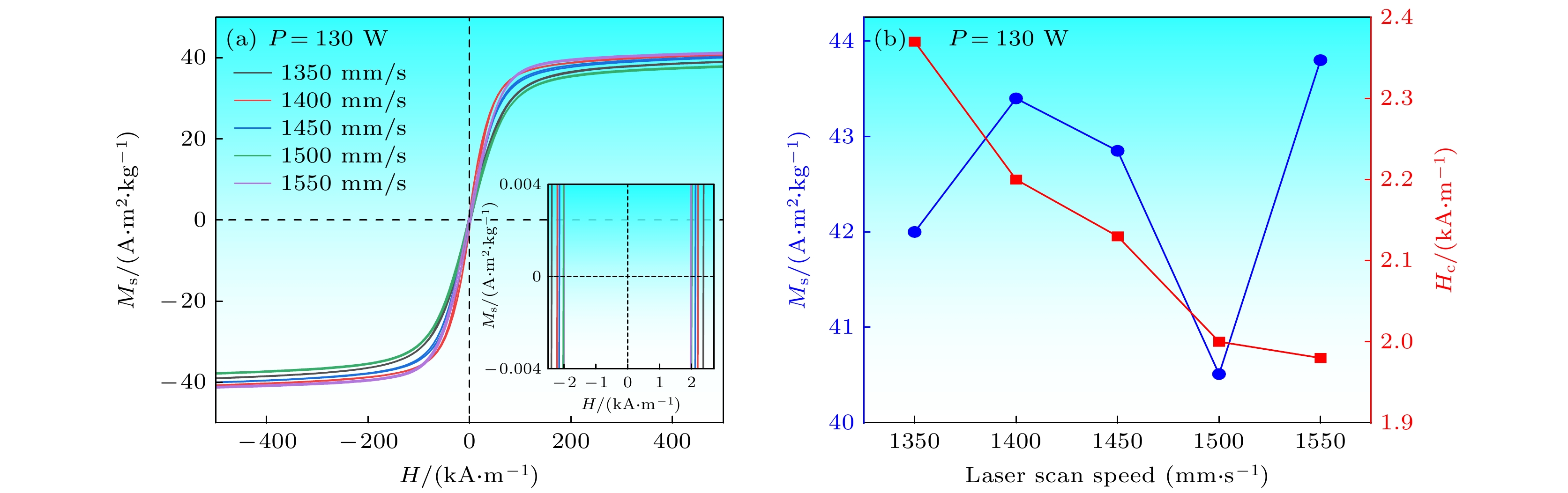

图5和图6分别给出了不同激光功率和扫描速度下SLM成形态AlCoCrCuFeNi高熵合金的磁滞回线和磁性参数的变化规律. 所有成形态合金均呈现典型的半硬磁性特性和铁磁性行为, 主要与铁磁性元素(Fe, Co和Ni)的存在有关, 而且表明在FeCoNi基合金中加入等原子比的顺磁性元素(Al)、抗磁性元素(Cu)和反铁磁性元素(Cr)并不会改变磁有序的类型[35]. Uporov等[36]研究表明, 与富含FCC相的合金相比, 以BCC相为主的高熵合金表现出更明显的铁磁性. 高熵合金的磁性主要与铁磁性BCC相有关, FCC相有可能是反铁磁相, 但由于BCC相具有较强的铁磁性信号, FCC相的磁性变化难以检测, 这与我们的研究结果保持一致. 由图5(b)可知: 随着P增大, 晶格常数呈现逐渐增大的趋势(表3), 表明合金内部的晶格畸变增大, 所以导致了内应力的增加; 又由于更高的孔隙率(图2), 对畴壁的钉扎作用更加显著, 从而阻碍畴壁的运动, 导致Hc逐渐增大. 由图6(b)可见, 随着v增大, 合金内部的孔隙率(缺陷密度) (图2)和晶格畸变(表4)逐渐降低, 畴壁的钉扎作用 减弱, 因此Hc会逐渐降低. 需要指出的是, 本研 究中SLM成形态AlCoCrCuFeNi高熵合金的微观组织中相含量的变化很微小, 且晶粒尺寸随工艺参数的变化不明显, 因此忽略了其对Hc的影响. 此外, 饱和磁化强度(Ms)主要受铁磁性过渡金属元素(Fe, Co和Ni)含量的影响, 因为它们具有较高的磁矩[37], 故理论上元素含量相同的成形态合金的Ms值基本相同. 但是, 实验样品的Ms在43 A·m2/kg附近波动, 这可能是由于相含量的相对变化[38]和晶体取向的改变造成饱和磁化的难易程度不同造成的[29].

-

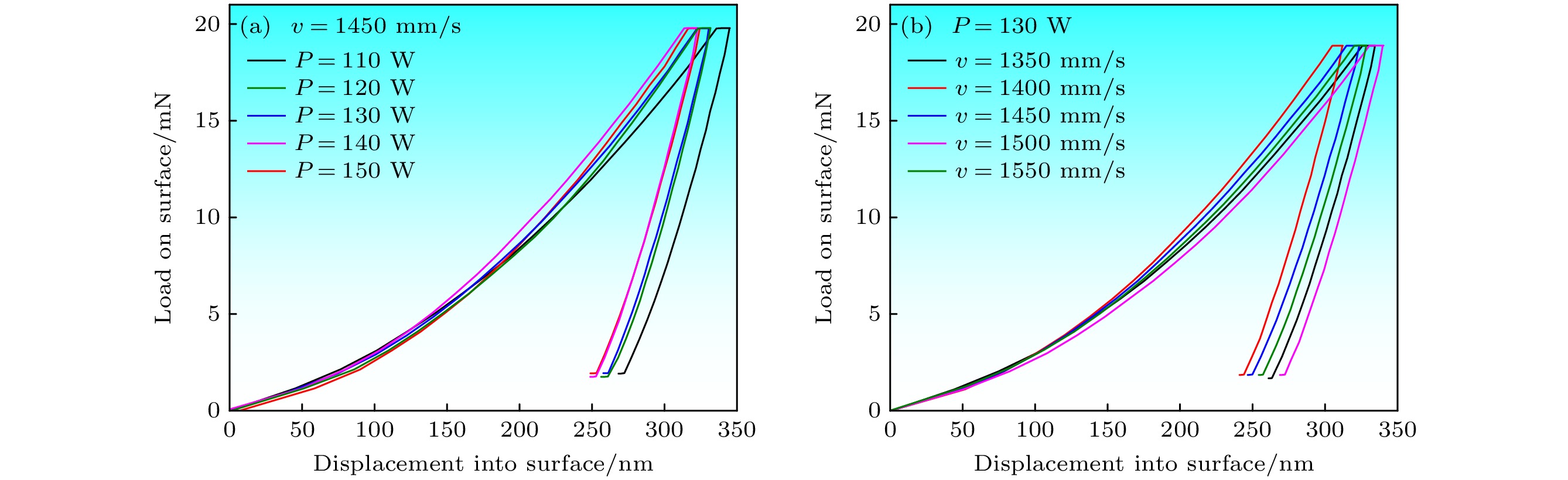

目前, 半硬磁合金逐渐应用在一些高频振动和旋转的设备上, 比如电磁控制机构、磁滞电机等, 对其力学性能要求也越来越高, 所以研究和提高磁性合金的硬度显得尤为重要. 纳米压痕测试技术是主要针对微小尺度材料或者局部力学行为的测试. 图7为不同工艺参数下SLM成形态AlCoCrCuFeNi高熵合金的典型位移-载荷曲线. 由图7可见, 所有的试样在卸载以后压痕的深度均有所降低. 这是因为载荷最大时, AlCoCrCuFeNi合金的变形包括弹性变形阶段和塑性变形阶段, 此时压头深度达到最大值; 但载荷卸去以后, 弹性变形完全恢复, 只剩塑性变形, 压痕深度降低[39]. 为保证实验结果的精确性, 每个试样测试6个点, 结果取其平均值, 表5和表6列出了样品的最大压痕深度(Hmax)、纳米硬度(Nano-hardness)和弹性模量(E). 结果表明, SLM成形态试样均表现出很高的弹性模量和纳米硬度, 明显高于SLM成形态AlCoCrFeNi高熵合金[40]. 这是因为析出相和基体相之间的相界以及大量位错组成了高密度位错网络起到位错强化作用(图4(g)), 同时BCC基体中的FCC纳米析出相是通过阻碍位错运动起到弥散强化的作用. 但是FCC本身作为塑性相, 可以综合协同影响打印态AlCoCrCuFeNi高熵合金的力学性能. 此外, 随着P的增大, 合金的纳米硬度呈现出明显的下降趋势, 主要是因为塑性FCC相的增多. 但是随着v的增大, 合金的纳米硬度未表现出明显的变化规律, 这可能是晶粒尺寸的微小变化和残余应力综合作用的结果.

-

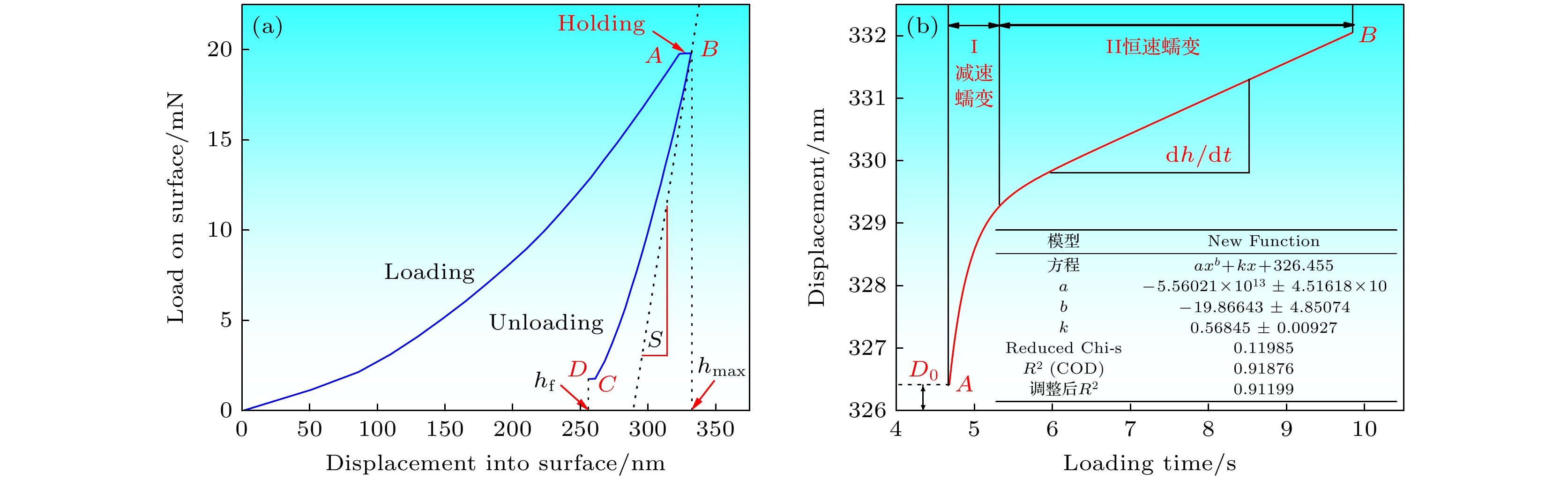

为研究SLM成形态AlCoCrCuFeNi高熵合金的室温纳米压痕蠕变行为, 对典型试样(P = 130 W, v = 1450 mm/s)的纳米压痕实验载荷-位移(D-L)行为(图8(a))进行了深入的分析. 由图8(a)可见, 在0A阶段(加载阶段), 压痕位移随着载荷的增加而增加; AB阶段(载荷保持阶段, 持续时间为5.08 s)时, 外加应力恒定, 但是压痕位移持续增加, 说明试样发生蠕变变形, 而不仅仅是简单的弹性变形加塑性变形. BCD阶段(卸载阶段), 压痕位移随载荷卸去而逐渐降低, 但卸载后变形未完全恢复. 纳米压痕测试相较于单轴拉伸或压缩蠕变实验, 其应力分布更显复杂, 尤其在微小位移时, 可能观察到超出屈服极限的剪切应力. 这意味着SLM成形态AlCoCrCuFeNi高熵合金在常温下进行纳米压痕测试也会发生蠕变现象, 这与传统实验中在高温测试时才会发生蠕变行为有所不同.

为进一步分析纳米压痕实验中的蠕变行为, 根据高熵合金纳米压痕蠕变实验应变速率的计算公式(4)[41]和位移-时间经验公式(5)对纳米压痕实验中AB蠕变阶段进行拟合, 具体如下:

式中,

$ \dot \varepsilon $ 为蠕变应变速率; h为纳米压痕深度; t为加载时间; h0指蠕变开始位移量, a, b和k为非线性拟合参数. 具体的拟合蠕变曲线如图8(b)所示, 拟合相关系数R2大于0.91, 说明拟合结果的精确性较高. 由图8(b)可以看出, 试样的蠕变曲线包括明显的减速蠕变(第一阶段)和恒速蠕变(第二阶段). 但是, 与传统蠕变实验曲线相对比, 该蠕变曲线没有加速蠕变(第三阶段), 这主要是因为在纳米压痕这种微小应力实验中, 材料的破坏风险非常小. 而且, 随着加载时间的推移, 蠕变的应变速率(曲线斜率)呈现明显波动. 在蠕变第一阶段, 蠕变位移显著增长, 但蠕变速率却逐渐降低. 而在蠕变第二阶段, 曲线斜率基本上保持一致, 说明蠕变应变速率的波动相对较小. 可以通过(4)式进行纳米压痕蠕变实验中应变速率与时间关系的计算, 当恒定载荷开始时, 减速蠕变应变速率高达3.24 s–1左右. 随着恒定载荷时间持续增加, 应变速率逐渐降低至0.07 s–1附近, 进入恒速蠕变阶段. 在经典蠕变理论中[42], 蠕变变形的物理机制主要包括扩散流动、位错蠕变和晶界滑动. AlCoCrCuFeNi高熵合金因具有迟滞扩散效应, 室温下进行的纳米压痕实验中, 扩散过程和晶界移动受到阻碍, 所以扩散流动和晶界滑动对压痕蠕变影响微小[39]. SLM成形态AlCoCrCuFeNi合金具有高密度的位错网络, 在纳米压头的恒定载荷下易产生移动. 因此, 室温纳米压痕蠕变变形的主要机制为位错蠕变. -

1) SLM成形态等原子比AlCoCrCuFeNi高熵合金呈现出垂直于熔池线并向熔池中心生长的微米级柱状枝晶结构, 由大量BCC基体相和少量均匀析出的近似球形纳米级FCC相组成;

2)合金表现出优异的半硬磁特性, 在Ms (约43 A·m2/kg)基本保持不变的情况下, 其Hc由于晶格畸变和孔隙率的增加, 随着激光功率的增加和扫描速度的降低呈现明显的增大趋势;

3)高密度的位错网络和纳米析出相的存在赋予了合金良好的微观力学性能(最大纳米硬度约为8.8 GPa); 且由于塑性FCC析出相的增加, 纳米硬度随着激光功率的增加逐渐下降;

4)纳米压痕曲线研究表明, 合金室温下呈现出减速蠕变和恒速蠕变阶段, 不存在传统经典蠕变中的加速蠕变阶段, 且蠕变变形主要受位错运动控制;

5) SLM成形态AlCoCrCuFeNi磁性高熵合金的最佳工艺参数为P = 110 W, v = 1450 mm/s, 该参数下具有最高的Ms (44.7 A·m2/kg)和纳米硬度(8.8 GPa), 以及最低的Hc (1.72 kA/m), 在半硬磁领域具有很好的应用场景.

选区激光熔化AlCoCrCuFeNi高熵合金的半硬磁和微观力学行为研究

Semi-hard magnetic and micro-mechanical behaviors of selective laser melting prepared AlCoCrCuFeNi high-entropy alloy

-

摘要: 磁性高熵合金在能量转换、磁滞电机、电磁控制机构等相关领域具有一定的应用前景. 采用选区激光熔化(SLM)成形技术在不同工艺参数下制备出AlCoCrCuFeNi高熵合金, 对合金的相组成、微观组织结构、磁性能和微观力学行为进行了系统的研究. 结果表明, SLM成形态合金主要由体心立方(BCC)基体相和少量近似球形的面心立方(FCC)纳米析出相组成, 其纳米硬度随着激光功率的增加而减小, 随着扫描速度的变化在一定范围波动, 但是整体均呈现出优异的微观力学性能, 且其纳米压痕蠕变变形机制异于传统经典蠕变理论, 主要受位错运动控制. SLM成形态合金均表现出典型的半硬磁特性, 其饱和磁化强度受SLM工艺参数影响较小, 保持在43 A·m2/kg左右; 矫顽力随着激光功率的增加从1.72 kA/m增加到2.71 kA/m, 随着扫描速度的增加从2.37 kA/m减小到1.98 kA/m. 磁性能研究表明, 该成形态AlCoCrCuFeNi高熵合金的磁性能有望广泛应用于磁控机构等领域. 本工作可为后续优化SLM高熵合金的综合磁学性能以及纳米压痕室温蠕变机制提供一定的理论基础和实验方向.

-

关键词:

- 选区激光熔化 /

- AlCoCrCuFeNi高熵合金 /

- 半硬磁特性 /

- 微观力学

Abstract: Magnetic high-entropy alloy (HEA) has certain application prospects in the fields of energy conversion, hysteresis motor, electromagnetic control mechanism and others. In this study, AlCoCrCuFeNi HEA is prepared by selective laser melting (SLM) with different process parameters, and the phase composition, microstructure, magnetic properties and micromechanical behavior are studied systematically. The results show that the SLMed alloy mainly consists of a BCC matrix phase with a small quantity of approximately spherical FCC precipitated nanophase. The nanohardness decreases with the increase of laser power and fluctuates in a certain range with the change of scanning speed, but the whole sample shows excellent micromechanical properties. Besides, it is found that the room-temperature nanoindentation creep deformation mechanism of AlCoCrCuFeNi HEAs is mainly controlled by dislocation motion, which is different from the results given by the traditional classical creep theory. Both of SLMed alloys exhibit typical semi-hard magnetic properties. The saturation magnetization is affected slightly by the SLM process parameters and remains at about 43 A·m2/kg because all samples have a similar quantity of ferromagnetic elements (Fe, Co and Ni). However, the coercivity increases from 1.72 to 2.71 kA/m with the increase of laser power (P), and decreases from 2.37 to 1.98 kA/m with the increase of scanning speed (v), which can be attributed to the different effects of porosity and internal stress on the pinning of domain walls under different process parameters (P and v). This work provides a theoretical basis and experimental direction for further studying the optimization of comprehensive magnetic properties and the room temperature creep mechanism of SLMed high-entropy alloy. -

-

图 3 不同工艺参数下制备的SLM成形态AlCoCrCuFeNi高熵合金的XRD图谱 (a) 激光扫描速率为1450 mm/s, 激光功率为110—150 W; (b) 激光功率为130 W, 激光扫描速率为1350—1550 mm/s

Figure 3. The XRD spectra of SLMed samples, (a) processed at 1450 mm/s laser scanning and different laser power (110–150 W), (b) processed at 130 W laser power and different (1350–1550 mm/s) laser scanning speed, respectively.

图 4 SLM成形态试样的典型微观结构 (a), (b) SEM形貌图; (c), (d) TEM明场像图; (e), (f) 选区电子衍射图; (g)表示位错堆积和缠结的TEM明场像图

Figure 4. Typical microstructures of SLMed samples: (a), (b) SEM images; (c), (d) bright-field TEM images; (e), (f) the selective area electron diffraction; (g) TEM bright field image showing the dislocation pile up and entanglement.

表 1 AlCoCrCuFeNi粉末的化学成分及各元素的特征参数

Table 1. Chemical compositions and element-characteristic parameters of the AlCoCrCuFeNi powders.

Elements Al Co Cr Cu Fe Ni Mass fraction/% 8.85 18.86 16.59 20.28 17.25 18.11 Density/(g·mm–3) 2.7 8.85 7.75 8.90 7.87 8.85 Melting point/K 933 1770 2123 1356 1811 1728 Average atomic/nm 0.1432 0.1363 0.1249 0.1280 0.1270 0.1240 Structure FCC HCP BCC FCC BCC FCC VEC* 3 9 6 11 8 10 *VEC—valence electron concentration. 表 2 SLM制备AlCoCrCuFeNi高熵合金的工艺参数

Table 2. Process parameters of fabricating AlCoCrCuFeNi HEAs using SLM technique.

工艺参数 取值 Laser thickness (t)/μm 40 Laser power (P)/W 110—150 Scan velocity (v)/(mm·s–1) 1350—1550 Hatch spacing (h)/μm 50 表 3 不同激光功率(P)下SLM成形态AlCoCrCuFeNi高熵合金的XRD参数

Table 3. The XRD parameters of SLMed AlCoCrCuFeNi HEAs at different laser power.

P/W VBCC/% VFCC/% aBCC/Å aFCC/Å 110 94.89 5.11 2.8709±0.0006 3.6100±0.0006 120 94.38 5.62 2.8726±0.0017 3.6280±0.0007 130 94.24 5.76 2.8752±0.0012 3.6289±0.0017 140 93.41 6.59 2.8762±0.0011 3.6310±0.0023 150 92.04 7.96 2.8763±0.0006 3.6367±0.0014 表 4 不同扫速(v)下SLM成形态AlCoCrCuFeNi高熵合金的XRD参数

Table 4. The XRD parameters of SLMed AlCoCrCuFeNi HEAs at different laser scanning.

v/(mm·s–1) VBCC/% VFCC/% aBCC/Å aFCC/Å 1350 94.84 5.16 2.8840±0.0029 3.6460±0.0012 1400 94.89 5.11 2.8825±0.0012 3.6289±0.0017 1450 93.75 6.25 2.8810±0.0034 3.6430±0.0006 1500 94.13 5.87 2.8773±0.0015 3.6358±0.0021 1550 93.62 6.38 2.8737±0.0009 3.6297±0.0024 表 5 不同激光功率下合金的纳米压痕参数

Table 5. Nanoindentation of alloys at different laser power.

P/W Hmax/nm Nano-hardness/GPa E/GPa 110 321.5±13.8 8.8±0.9 202.3±8.4 120 322.4±2.1 8.7±0.2 202.5±6.7 130 323.2±13.6 8.7±0.8 208.9±15.6 140 326.8±6.2 8.5±0.5 201.8±2.3 150 332.3±8.4 8.2±0.5 203.8±5.0 表 6 不同激光扫描速度下合金的纳米压痕参数

Table 6. Nanoindentation of alloys at different laser scanning speed.

v/(mm·s–1) Hmax/nm Nano-hardness/GPa E/GPa 1350 331.0±6.3 8.2±0.4 199.2±10.9 1400 323.2±13.6 8.7±0.8 208.9±15.6 1450 322.3±3.8 8.8±0.2 201.7±8.6 1500 338.7±8.5 7.7±0.4 197.0±7.7 1550 332.3±8.4 8.1±0.5 193.3±5.0 -

[1] 严密, 彭晓领 2019 磁学基础与磁性材料 (杭州: 浙江大学出版社)第184页 Yan M, Peng X L 2019 Foudamentals of Magnetics and Magnetic Materials (Hangzhou: Zhejiang University Press) p184 [2] Borkar T, Gwalani B, Choudhuri D, Mikler C V, Yannetta C J, Chen X, Ramanujan R V, Styles M J, Gibson M A, Banerjee R 2016 Acta Mater. 116 63 doi: 10.1016/j.actamat.2016.06.025 [3] Huang P K, Yeh J W, Shun T T, Chen S K 2004 Adv. Eng. Mater. 6 74 doi: 10.1002/adem.200300507 [4] Yeh J W, Chen S K, Lin S J, Gan J Y, Chin T S, Shun T T, Tsau C H, Chang S Y 2004 Adv. Eng. Mater. 6 299 doi: 10.1002/adem.200300567 [5] Cantor B 2014 Entropy 16 4749 doi: 10.3390/e16094749 [6] Taheriniya S, Sonkusare R, Boll T, Divinski S V, Peterlechner M, Rösner H, Wilde G 2024 Acta Mater. 281 120421 doi: 10.1016/j.actamat.2024.120421 [7] Liu C, Zhang L C, Wang K, Wang L 2025 Acta Mater. 283 120526 doi: 10.1016/j.actamat.2024.120526 [8] Liu Y, Liang J, Guo W, Sun S, Tian Y, Lin H T 2024 J. Adv. Ceram. 13 780 doi: 10.26599/JAC.2024.9220896 [9] Feltrin A C, Hedman D, Akhtar F 2024 J. Adv. Ceram. 13 1268 doi: 10.26599/JAC.2024.9220935 [10] 任县利, 张伟伟, 伍晓勇, 吴璐, 王月霞 2020 物理学报 67 046102 doi: 10.7498/aps.69.20191671 Ren X L, Zhang W W, Wu X Y, Wu L, Wang Y X 2020 Acta Phys. Sin. 67 046102 doi: 10.7498/aps.69.20191671 [11] 陈晶晶, 邱小林, 李柯, 周丹, 袁军军 2022 物理学报 71 199601 doi: 10.7498/aps.71.20220733 Cheng J J, Qiu X L, Li K, Zhou D, Yuan J J 2022 Acta Phys. Sin. 71 199601 doi: 10.7498/aps.71.20220733 [12] Han L, Maccari F, Souza Filho I R, Peter N J, Wei Y, Gault B, Gutfleisch O, Li Z, Raabe D 2022 Nature 608 310 doi: 10.1038/s41586-022-04935-3 [13] Li Z, Zhang Z, Liu X, Li H, Zhang E, Bai G, Xu H, Liu X, Zhang X 2023 Acta Mater. 254 118970 doi: 10.1016/j.actamat.2023.118970 [14] Yu P F, Zhang L J, Cheng H, Zhang H, Ma M Z, Li Y C, Li G, Liaw P K, Liu R P 2016 Intermetallics 70 82 doi: 10.1016/j.intermet.2015.11.005 [15] Zhang M, George E P, Gibeling J C 2021 Scr. Mater. 194 113633 doi: 10.1016/j.scriptamat.2020.113633 [16] Jo M G, Suh J Y, Kim M Y, Kim H J, Jung W S, Kim D I, Han H N 2022 Mater. Sci. Eng. , A 838 142748 doi: 10.1016/j.msea.2022.142748 [17] Cao T, Shang J, Zhao J, Cheng C, Wang R, Wang H 2016 Mater. Lett. 164 344 doi: 10.1016/j.matlet.2015.11.016 [18] Liu C J, Gadelmeier C, Lu S L, Yeh J W, Yen H W, Gorsse S, Glatzel U, Yeh A C 2022 Acta Mater. 237 118188 doi: 10.1016/j.actamat.2022.118188 [19] Xu Z, Zhang H, Li W, Mao A, Wang L, Song G, He Y 2019 Addit. Manuf. 28 766 doi: 10.1016/j.addma.2019.06.012 [20] 李军, 赵锴, 李波, 赵宇, 郭欢, 韩思远 2024 材料工程 Li J, Zhao K, Li B, Zhao Y, Guo H, Han S Y 2024 J. Mater. Eng. https://link.cnki.net/urlid/11.1800.TB.20240918.1046.002 [21] Wu S, Qiao D, Zhao H, Wang J, Lu Y 2021 J. Alloys Compds. 889 161800 doi: 10.1016/j.jallcom.2021.161800 [22] Zhang M, George E P, Gibeling J C 2021 Acta Mater. 218 117181 doi: 10.1016/j.actamat.2021.117181 [23] Miao J, Yao H, Wang J, Lu Y, Wang T, Li T 2022 J. Alloys Compds. 894 162380 doi: 10.1016/j.jallcom.2021.162380 [24] Zhou J, Liao H, Chen H, Huang A 2021 J. Alloys Compds. 859 157851 doi: 10.1016/j.jallcom.2020.157851 [25] Karlsson D, Marshal A, Johansson F, Schuisky M, Sahlberg M, Schneider J M, Jansson U 2019 J. Alloys Compds. 784 195 doi: 10.1016/j.jallcom.2018.12.267 [26] Yu Y, Zhao Y, Feng K, Chen R, Han B, Ji K, Qin M, Li Z, Ramamurty U 2024 Mater. Sci. Eng. , A 918 147469 doi: 10.1016/j.msea.2024.147469 [27] Zhao Y, Guo Q, Ma Z, Yu L 2020 Mater. Sci. Eng., A 791 139735 doi: 10.1016/j.msea.2020.139735 [28] Song X, Liaw P K, Wei Z, Liu Z, Zhang Y 2023 Addit. Manuf. 71 103593 doi: 10.1016/j.addma.2023.103593 [29] Özden M G, Freeman F S H B, Morley N A 2023 Adv. Eng. Mater. 25 2300597 doi: 10.1002/adem.202300597 [30] Hu X, Xu Z, Jia X, Li S, Zhu Y, Xia A 2025 J. Alloys Compds. 1010 177740 doi: 10.1016/j.jallcom.2024.177740 [31] Manzoni A M, Glatzel U 2019 Mater. Charact. 147 512 doi: 10.1016/j.matchar.2018.06.036 [32] Wang Y, Li R, Niu P, Zhang Z, Yuan T, Yuan J, Li K 2020 Intermetallics 120 106746 doi: 10.1016/j.intermet.2020.106746 [33] Allia P, Baricco M, Tiberto P, Vinai F 1993 J. Appl. Phys. 74 3137 doi: 10.1063/1.354581 [34] 张尚洲, 李子福, 王瑞, 孙广宝, 刘国浩, 于鸿垚 2024 航空制造技术 67 14 doi: 10.16080/j.issn1671-833x.2024.17.014 Zhang S Z, Li Z F, Wang R, Sun G B, Liu G H, Yu H Y 2024 Aeronaut. Manuf. Technol. 67 14 doi: 10.16080/j.issn1671-833x.2024.17.014 [35] Oboz M, Zajdel P, Zubko M, Świec P, Szubka M, Kądziołka-Gaweł M, Maximenko A, Trump B A, Yakovenko A A 2024 J. Magn. Magn. Mater. 589 171506 doi: 10.1016/j.jmmm.2023.171506 [36] Uporov S, Bykov V, Pryanichnikov S, Shubin A, Uporova N 2017 Intermetallics 83 1 doi: 10.1016/j.intermet.2016.12.003 [37] Brück E H ed. 2017 Handbook of Magnetic Materials (Amsterdam: Elsevier) pp9–11 [38] Tan X, Chen L, Lü M, Peng W, Xu H 2023 Materials 16 7222 doi: 10.3390/ma16227222 [39] 徐震霖 2021 博士学位论文(马鞍山: 安徽工业大学) Xu Z L 2021 Ph. D. Dissertation (Ma Anshan: Anhui University of Technology [40] Niu P D, Li R D, Yuan T C, Zhu S Y, Chen C, Wang M B, Huang L 2019 Intermetallics 104 24 doi: 10.1016/j.intermet.2018.10.018 [41] Poisl W H, Oliver W C, Fabes B D 1995 J. Mater. Res. 10 2024 doi: 10.1557/JMR.1995.2024 [42] Nabarro F R N, De Villiers F 2018 Physics of Creep and Creep-resistant Alloys (London: CRC Press) pp46–81 -

首页

首页 登录

登录 注册

注册

下载:

下载: