-

基于生物特征的身份识别是信息安全保障的核心技术之一[1–5]. 其中指纹由于唯一性和终生不变的特点成为了生物识别技术中研究最早、最成熟的领域[6], 指纹识别技术通过分析和比对个体的指纹图像进行身份验证, 目前已在移动设备[7]、健康医疗[8]、司法执法[9]和公共安全[10]等领域得到广泛的应用. 传统指纹识别应用主要基于二维成像技术[11–13], 通过提取指纹中突起的脊和下凹的小犁沟的线形走向及其细节点匹配分析识别身份, 虽然二维指纹图像易于获取, 但降维处理引起的非线性失真导致信息丢失, 限制了其识别精度. 相较于传统二维指纹技术, 三维指纹技术通过精准重建指纹表面的微观凹凸结构, 能够提供更为丰富的形貌信息, 如指纹脊线的高度变化、凹槽深度以及指纹整体几何形态[14]. 这些垂直维度信息增强了对复杂指纹结构的识别能力, 并有效提高了系统对指纹伪造的防范能力, 使三维指纹技术成为信息安全领域的重要研究方向, 具有广泛的应用前景.

随着技术发展, 已提出的三维指纹重构方法大致分为3类: 1)直接光学成像方法; 2)超声波成像方法; 3)基于深度学习方法. 其中, 直接光学成像方法[15–18]通过多个摄像头拍摄不同角度的手指指纹图像, 运用形状轮廓法提取指纹三维轮廓信息. 此方法需要多个摄像头共同作用, 且采集结果容易受反射率影响. 超声波重构技术[19–22]则是利用超声波传感器发射和接收信号, 根据信号的传播时间和反射特性来推算指纹的三维结构. 该方法设备复杂, 操作人员须具备一定的专业知识和经验, 实际应用中普遍面临较高的成本和使用难度, 同时该技术的空间分辨率仍有待提高. 与上述两种三维指纹重构方法不同, 深度学习方法[23–26]无需依赖实验手段来获取信息, 其利用深度学习模型从二维指纹图像中提取指纹的纹理信息, 重构出其三维形态. 该方法依赖大量标注数据进行训练, 计算成本较高.

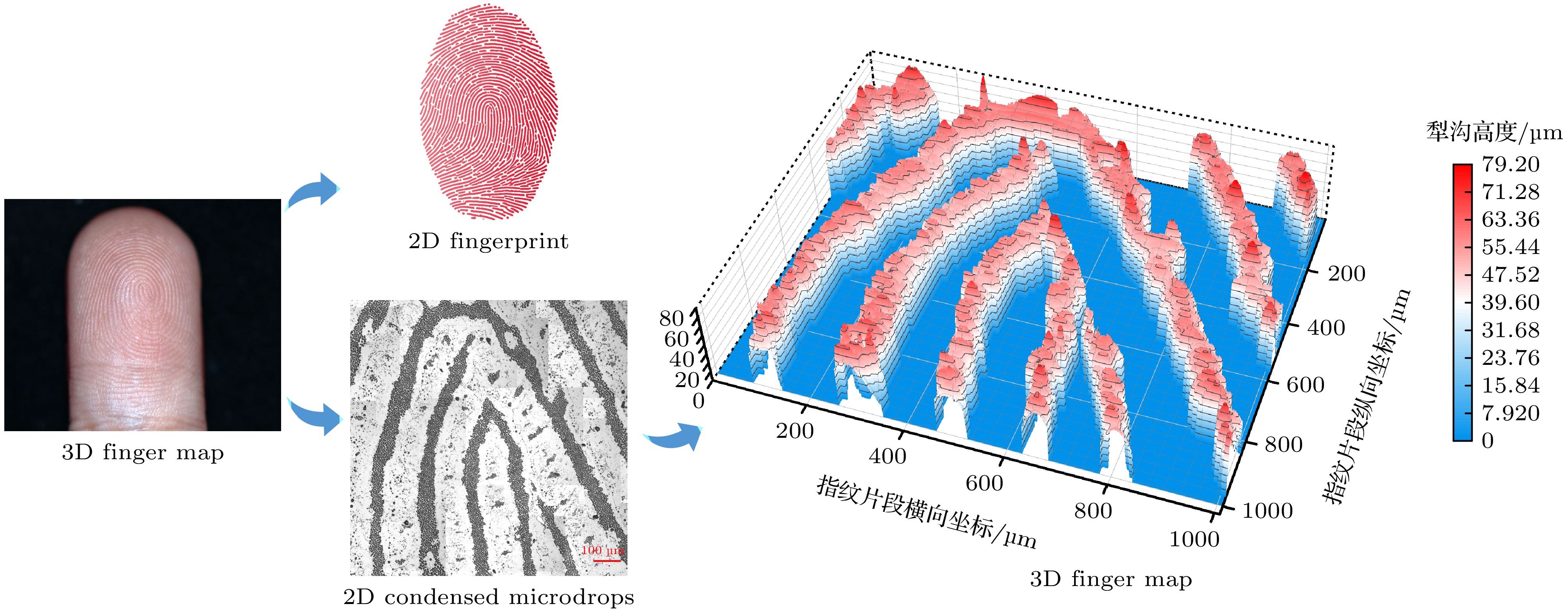

为克服上述三维指纹重构方法依赖于高精度设备、计算复杂度高等缺点[27], 本研究将冷凝现象引入指纹重构领域, 将其作为重构指纹犁沟拓扑结构信息传递的载体, 表明按压冷表面时水蒸气在指纹犁沟约束下通过扩散凝结形成的冷凝微液滴群蕴含着指纹三维信息, 通过分析冷凝微液滴群的大小和分布特征提取指纹犁沟的高度信息, 能够高效精确地重构指纹三维形貌, 保留原始指纹特征. 图1为基于冷凝微液滴特征分析的3D指纹重构流程.

-

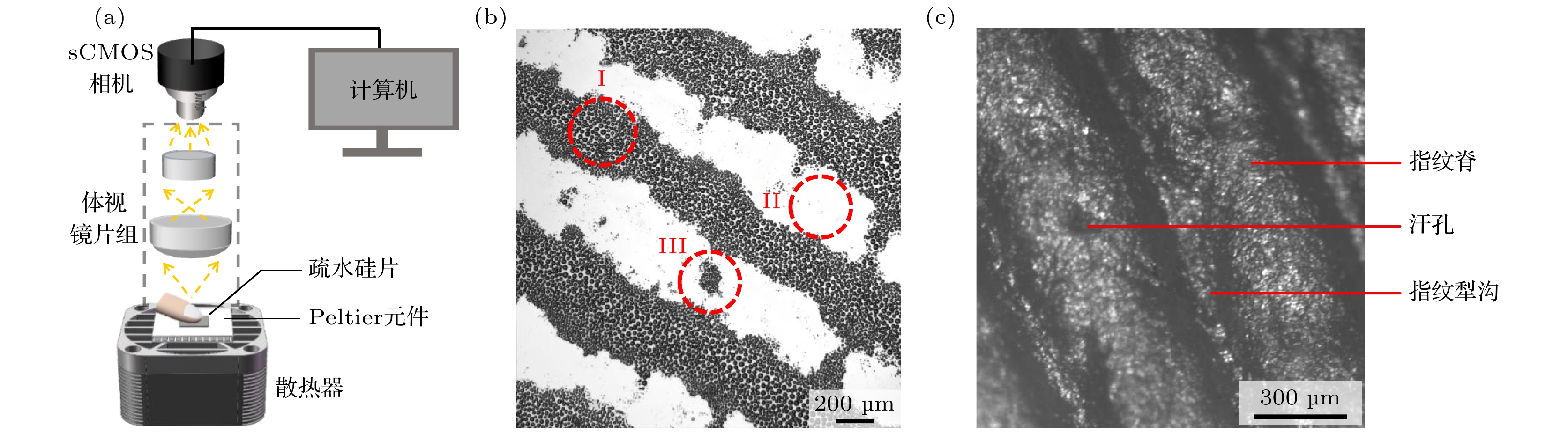

本文展示的3D指纹重构技术依赖于冷凝微液滴群的获取, 具体实验装置如图2(a)所示. 该实验装置包括图像采集系统和冷表面控制系统. 冷表面控制系统通过调整散热器功率控制Peltier元件冷量, 使放置在Peltier元件上的光滑表面温度降至7.6 ℃. 该温度对应为25 ℃, 相对湿度33%环境下的露点温度, 保障手指移开后, 获得的冷凝微液滴群在所需时间范围内不会发生液滴合并或蒸发现象[28]. 图像采集系统中的sCMOS相机(PCO. edge 4.2)则用于在顶部实时采集手指按压后形成的冷凝微液滴群图像. 图2(b)为图像采集装置获取的部分冷凝微液滴群图像, 图2(b)中Ⅰ处黑色冷凝带部分对应指纹小犁沟区域, 该区域冷凝微液滴分布呈独特规律, 即冷凝带中心附近液滴半径较大, 边缘处较小; 图2(b)中Ⅱ处白色部分为指纹脊与冷表面接触部分, 该部分直接接触冷表面因而未有冷凝微液滴的形成; 图2(b)中Ⅲ处团聚液滴群部分对应指纹脊上的汗孔区域, 是由于汗孔排热排湿所形成 的[29]. 图2(c)则为指纹结构显微图.

-

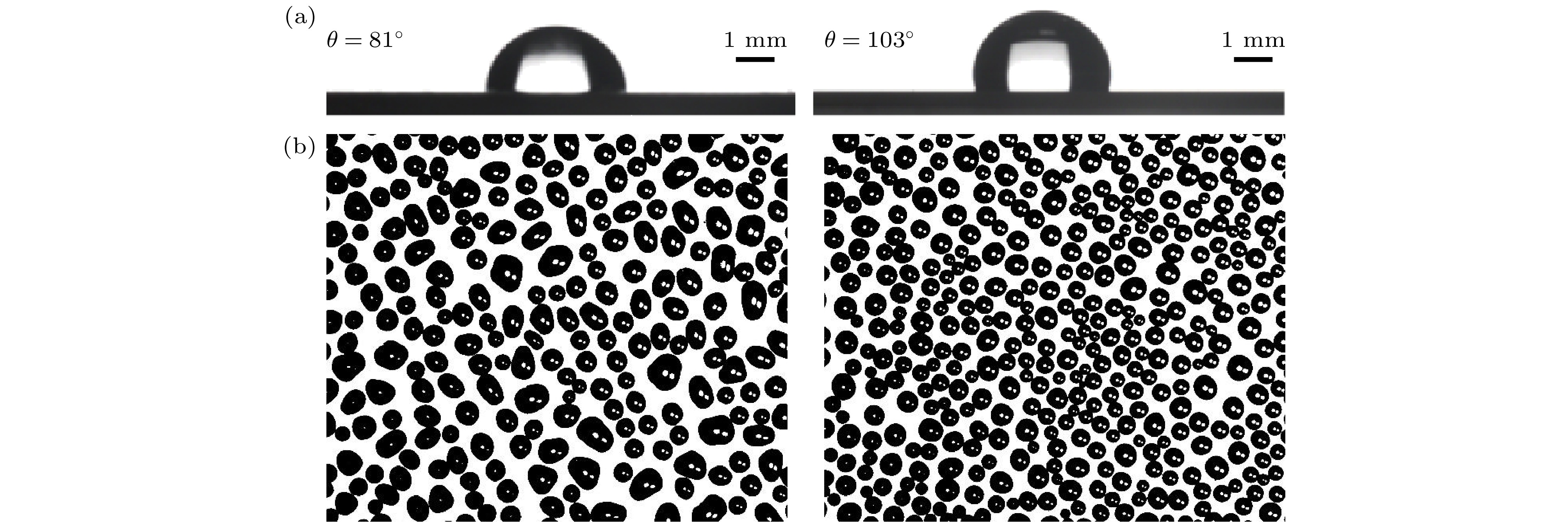

选择按压冷表面时, 相较于普通光滑表面, 单晶硅的原子级光洁度可以降低表面非均匀性的影响[30], 如图3(a)所示, 经过硅烷化疏水处理后硅基底冷凝微液滴接触角

$ \theta $ 为103°, 与未经处理的单晶硅表面相比接触角$ \theta $ 相差约20°. 根据经典成核理 论[31], 异质成核势垒$ \Delta G_{{\text{het}}}^* $ 与成核位点接触角$ \theta $ 紧密相关, 可表示为式中,

$ \gamma $ 为液体表面张力,$ \Delta {g_{\text{v}}} $ 为单位体积自由能变化量.(1)式表明, 疏水处理后表面接触角

$ \theta $ 增大, 异质成核势垒$ \Delta G_{{\text{het}}}^* $ 随之增大, 使得冷凝微液滴在该表面上更容易保持规则的球冠形状并稳定存在[32], 在均匀表面上, 液滴实际覆盖率$\varepsilon $ 可表示为[33]根据(2)式计算, 普通硅表面液滴覆盖率约为55%, 而经疏水处理后的硅表面液滴覆盖率则为42.8%, 如图3(b)所示, 较低的液滴覆盖率表明水蒸气分子在表面成核时更倾向于在成核位点处形成离散的冷凝微液滴群, 从而便于液滴直径的测量, 准确获取冷凝量. 因此, 本实验选用2.5 cm × 2.5 cm的单面抛光单晶硅片作为冷表面并对其进行硅烷化疏水处理[34]. 实验前, 将硅基底根据标准界面清洁流程, 使用丙酮、异丙醇和去离子水清洗, 并在氮气流中干燥, 确保表面清洁. 随后, 采用氧气等离子处理(SmartPlasma 2, Plasma technology)30 min以去除硅片表面有机污染物. 然后迅速将硅片表面与5 μL氟化硅烷(三氯(1H, 1H, 2H, 2H-全氟辛基)硅烷, Sigma-Aldrich)一同放入真空仓中进行真空处理30 min, 接着关闭抽气阀门, 使气态氟化硅烷在低压环境中沉积30 min. 最后使用去离子水冲洗去除基底表面多余氟化硅烷, 并在氮气流中吹干. 处理后的硅基底可重复使用, 每次实验前仅需使用异丙醇和去离子水清洗即可.

为防止手指上的油脂、皮屑与灰尘等污染物对图像采集结果造成不良影响, 采样前使用去离子水冲洗手指, 氮气干燥后在室温(25 ± 0.5) ℃, 相对湿度(30 ± 1)%的环境中稳定5 min, 确保手指清洁. 调整散热器功率使疏水硅基底达到露点温度后, 将手指按压至冷表面上1 s后移开, 此时sCMOS相机将在顶部实时采集图像, 采集完成的冷凝微液滴群图像用于后续数据处理.

-

生物学上将指纹皮肤分为真皮层、表皮层和皮下组织3个部分[35]. 在皮肤生长过程中, 真皮层中的乳突层会生长为规律状的突起组织, 在表皮生长过程中不断挤压表皮皮肤, 致使手指表面形成凹凸不平的独特纹路, 指纹突起的部分称为脊, 凹陷的部分则被称为犁沟[36–38]. 同时, 表皮上皮细胞在生长过程中会分化形成汗腺导管并向表皮层延伸, 最终形成与外界相通的汗孔. 汗孔作为表皮层的重要组成部分, 具备温湿度调节、防滑和增强触觉感知等功能[39].

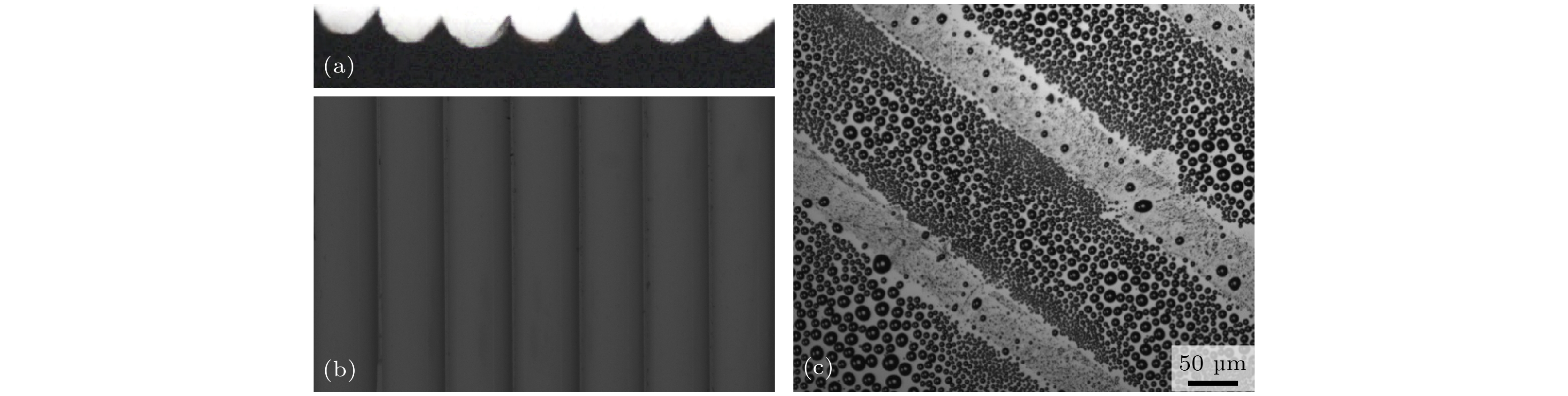

冷表面按压实验中, 凹陷的指纹犁沟与冷表面接触时形成局部密闭微观空间. 目前对于该局部密闭微观空间内水蒸气来源尚不明确, 而不同的水蒸气来源影响不同的传质模型建立, 因此, 验证水蒸气来源对于建立准确的指纹犁沟模型至关重要. 本研究探讨了两种潜在的水蒸气来源: 一为指纹皮肤汗孔分泌的水蒸气, 二为指纹表面湿度调节产生的微量液体通过传质边界层扩散的水蒸气[40]. 为验证密闭微观空间内水蒸气的具体来源, 设计如下实验: 利用如图4(a), (b)所示, 均匀排列的0.5 mm毛细管硅胶模具模拟指纹纹路在冷表面上进行按压实验, 实验前将模具置于温度为37 ℃的温水中浸泡30 min, 以确保毛细管模具能够充分且均匀地达到所需的人体温湿度条件. 图4(c)为实验结果, 毛细管模具并不具备汗孔, 在按压冷表面时仍能形成与手指按压冷表面时规律一致的液滴分布, 表明密闭微观空间内水蒸气来源与汗孔无关. 进一步分析, 本研究中手指按压冷表面时间为

${t_{\text{p}}}$ = 1 s, 水蒸气热扩散率$\alpha $ = 10–5 m2/s, 温度边界层厚度可根据公式${\delta _{{\mathrm{th}}}} \sim \sqrt {\alpha {t_{\mathrm{p}}}} $ 计算得到约为1 mm, 而指纹犁沟高度通常不超过100 μm [41], 因此可以忽略局部温差, 将手指指纹表面整体视为37 ℃的等温状态. 此外, 水蒸气在空气中的扩散系数$D$ = 2.5$ \times $ 10–5 m2/s[42], 基于传质边界层厚度计算公式${\delta _{\mathrm{m}}} \sim \sqrt {D{t_{\mathrm{p}}}} $ , 估算得到手指按压冷表面期间的特征传质边界层厚度${\delta _{\mathrm{m}}}$ 约为5 mm, 远大于指纹犁沟高度. 这表明在手指按压冷表面过程中水蒸气来源于指纹表面液体通过传质边界层的扩散, 且该密闭微观空间内水蒸气处于指纹皮肤温度下的饱和状态. 这一结论为指纹犁沟传质模型的建立提供重要依据. -

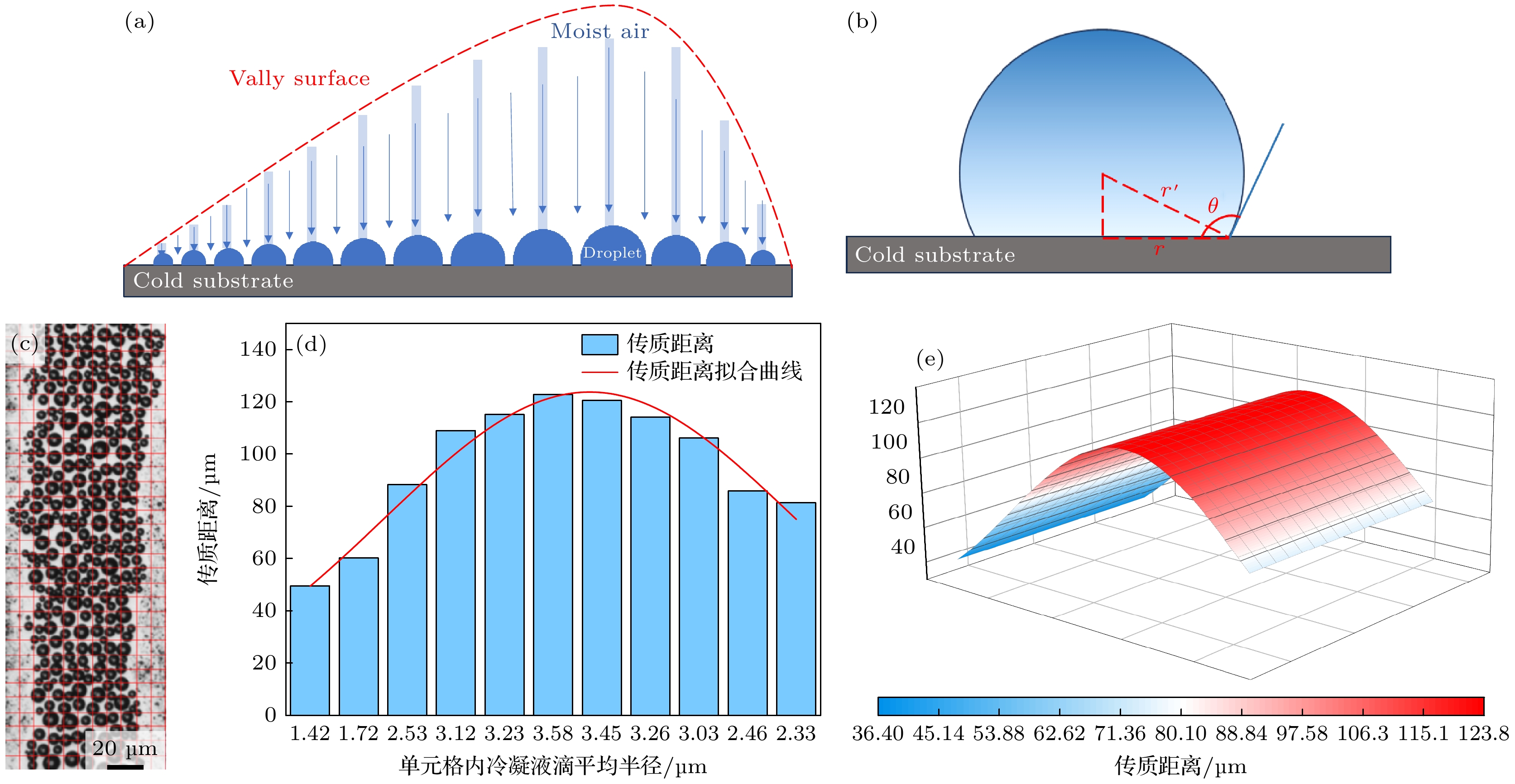

根据光学相干断层扫描(optical coherence tomography, OCT)技术获取的指纹横截面图像表明, 指纹犁沟呈现不完全对称的拱形结构[43]. 基于该指纹犁沟形貌特征, 本文结合冷凝传质理论, 建立了微米级空间中蒸气输运模型(如图5(a)所示), 以便更直观地解释指纹犁沟内水蒸气在冷表面上的传质现象. 同时在温度

$T$ 为25 ℃, 湿度RH为33%的实验环境中, 为确保冷凝的微液滴群可以稳定存在[44], 将冷表面温度设定为该环境下露点温度${T_{\text{d}}}$ , 根据Magnus-Tetens公式$ {T_{\text{d}}} = \dfrac{{b \cdot \alpha \left( {T, {\text{RH}}} \right)}}{{a - \alpha \left( {T, {\text{RH}}} \right)}} $ 计算得到${T_{\text{d}}}$ 为7.6 ℃, 其中$a$ = 17.27,$b$ = 237.7为经验常数.验证该指纹犁沟模型有效性对确保重构结果准确及评估方法可行至关重要. 为此, 本文选取如图5(c)展示的指纹片段冷凝微液滴群作为验证对象进行模型验证, 并通过分析该过程详细阐述重构方法及其理论基础. 基于微分思想, 将冷凝微液滴群图像划分为大小相同的矩形区域, 并将指纹犁沟与冷表面接触形成的局部密闭的微观空间划分为若干个以该矩形区域为底面的微柱, 微柱高度即为单元格内冷凝微液滴对应的水蒸气传质距离, 通过对同一水平线上单元格水蒸气传质距离进行非线性拟合, 即可重构出如图5(e)所示的指纹犁沟的不对称拱形形貌. 根据扩散传质理论可求得水蒸气的质量通量

${N_{\mathrm{v}}}$ :式中

${M_{\mathrm{A}}}$ 为水蒸气的摩尔质量,$R$ 为气体常数,$T$ 为扩散发生的平均温度,${P_1}$ 为指纹小犁沟37 ℃温度所对应的饱和水蒸气压,${P_2}$ 为7.6 ℃冷表面对应温度下的饱和水蒸气压,$l$ 为水蒸气质量传递距离.考虑到液-气界面曲率对蒸气压的影响, 使用开尔文方程对冷凝后的饱和蒸气压即7.6 ℃冷表面对应温度下的饱和水蒸气压

${P_2}$ 进行修正, 根据开尔文方程[45]:式中

$P$ 为修正后实际蒸气压,${V_{\mathrm{m}}}$ 为液体摩尔体积,${r_{\mathrm{c}}}$ 为液滴曲率半径.计算得到实际蒸气压

$P$ 为936 Pa, 与饱和水蒸气压${P_2}$ = 861 Pa相差75 Pa. 因此, 采用修正后的实际蒸气压$P$ 替代7.6 ℃冷表面对应温度下的饱和水蒸气压${P_2}$ 进行修正, 以提升结果的准确性与可靠性.由于质量传递过程中质量恒定不变, 于是

${N_{\mathrm{v}}}$ 可以根据单位时间单位面积的冷凝微液滴质量计算:式中

$G$ 为传递质量;$A$ 为传质面积, 由投影面积$A'$ 和冷凝微液滴接触角$\theta $ 共同决定, 其计算公式为$A = {\pi}{r^2} = {\pi}r{'^2}\cos {(\theta - {{\pi}}/{2})^2} = A'\cos {(\theta - {{\pi}}/{{2}})^2}$ , 如 图5(b)所示,$r'$ 为单位网格内冷凝微液滴平均半径,$r$ 为冷凝微液滴与底面接触半径;$ \Delta \tau $ 为冷凝时间, 即手指按压时间;$ {\rho _1} $ 和$ {\rho _2} $ 分别为37 ℃和7.6 ℃下的饱和水蒸气密度;$S$ 为单位网格面积;$l$ 为微柱高度, 即质量传递距离.将(5)式代入(3)式可得传质距离

$l$ 与冷凝微液滴群大小分布的关联式:采用(6)式分析单元格中冷凝微液滴对应的质量传递距离, 式中

$ {A}/{S} $ 为单位网格内冷凝传质面积与单位网格面积的比值, 将其定义为有效传质系数${S^*}$ , 表示单位网格内冷凝传质强度, 其值 越大, 表示冷凝传质过程越剧烈. 计算结果如 图5(d)所示, 小犁沟内水蒸气在冷表面形成的冷凝微液滴的大小分布会随着水蒸气传递到冷表面的距离产生变化: 质量传输距离越大, 对应的冷凝微液滴半径越大; 传输距离越小, 冷凝微液滴的半径就越小, 该理论结果与图5(c)实验结果相符, 证明构建的指纹犁沟模型与真实指纹具有一致性, 模型有效性得以验证. -

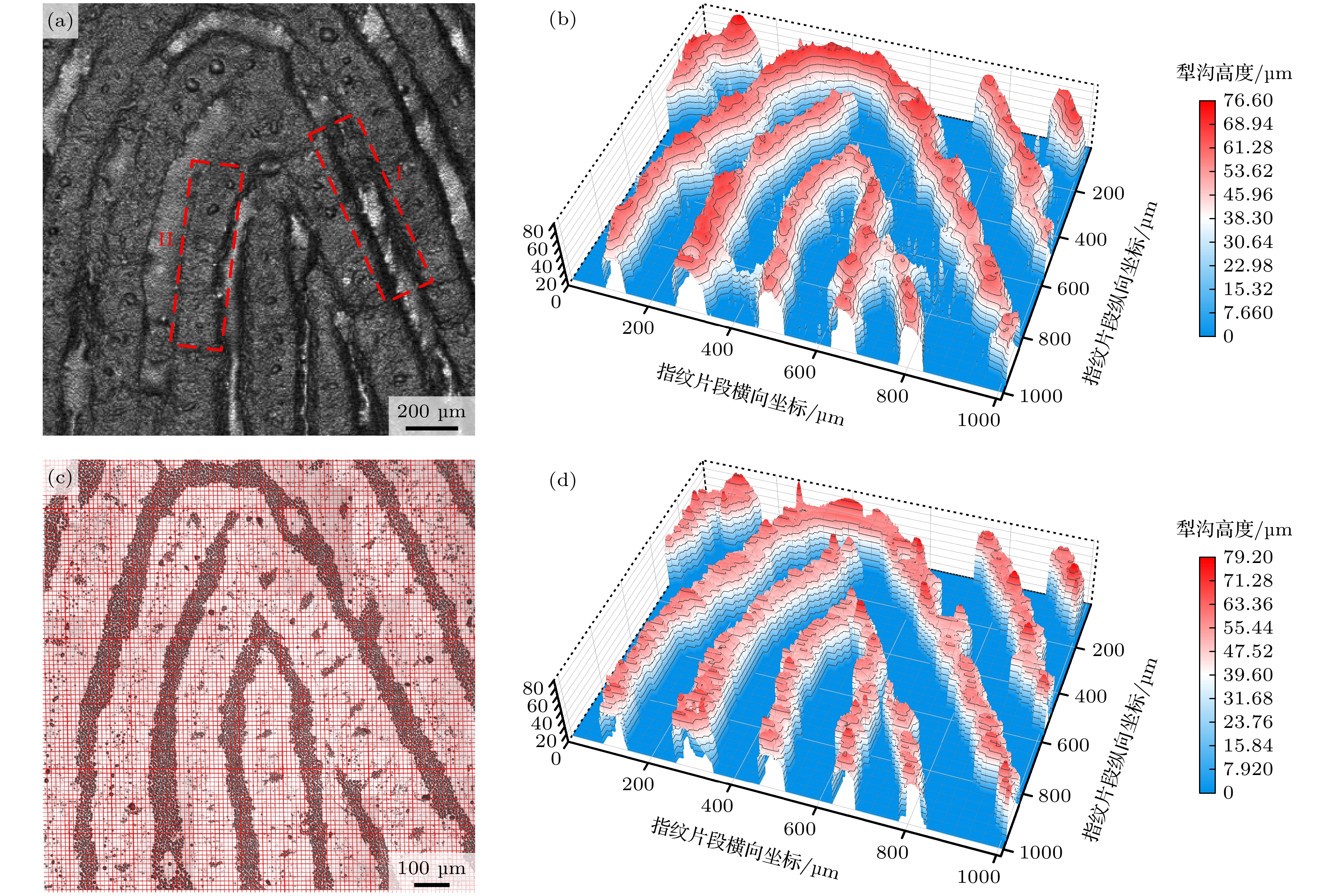

为了获取原始数据并进行后续对比, 本研究采用三维激光显微扫描系统(Keyence vk-x1000 series)对指纹阳模样品进行扫描, 该系统具有高分辨率和精确的表面扫描能力, 能够捕捉到指纹脊以及犁沟的微小细节, 为后续三维重构数据与原始数据的比对提供可靠依据. 选取图6(a)所示指纹片段进行重建, 图中Ⅰ为指纹小犁沟部分, Ⅱ为指纹脊部分, 该指纹片段不仅展示了指纹凹凸结构的典型特征, 还同时包括手指指纹平直部分和弯曲部分, 具有代表性. 通过三维激光扫描系统获得该指纹片段的CSV数据后, 对指纹数据进行找平、平滑等操作, 最终绘制该指纹区域的原始三维形貌图, 如图6(b)所示.

图6(c)所示为该指纹片段对应的冷凝微液滴带分布图, 将其划分为若干单元格逐一分析, 并依据(3)式求得该指纹区域的犁沟高度, 通过非线性拟合获得曲面方程, 最终绘制出该指纹片段的三维形貌重构图, 重构结果如图6(d)所示.

-

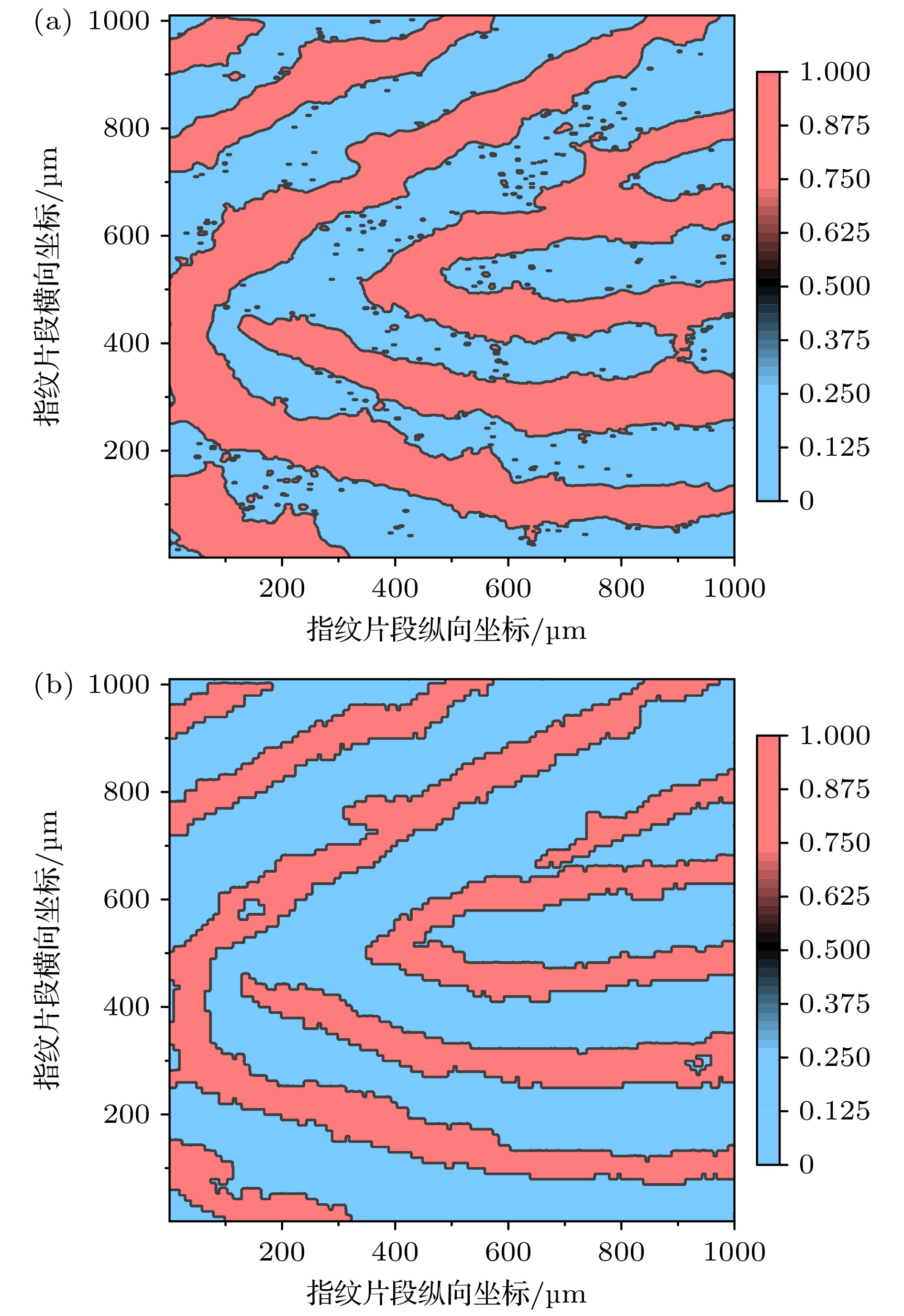

通过对比图6(b)扫描所得指纹片段三维形貌图与图6(d)重构所得指纹片段三维形貌, 发现两者结构特征高度一致, 并对拐点、分叉等具有个体差异性的细节特征进行了有效还原. 为评估重构结果的准确性, 采用“01”赋值法对重构结果进行处理, 并绘制如图7所示指纹片段2D轮廓图, 图7(a)所示为原始扫描指纹片段轮廓, 图7(b)则为重构指纹片段的外部轮廓. 对比发现, 重构三维指纹片段在轮廓形状、指纹小犁沟宽度等方面与原始指纹相符, 表明该方法能够高精度重构三维指纹片段, 且具有较高的可靠性与准确性.

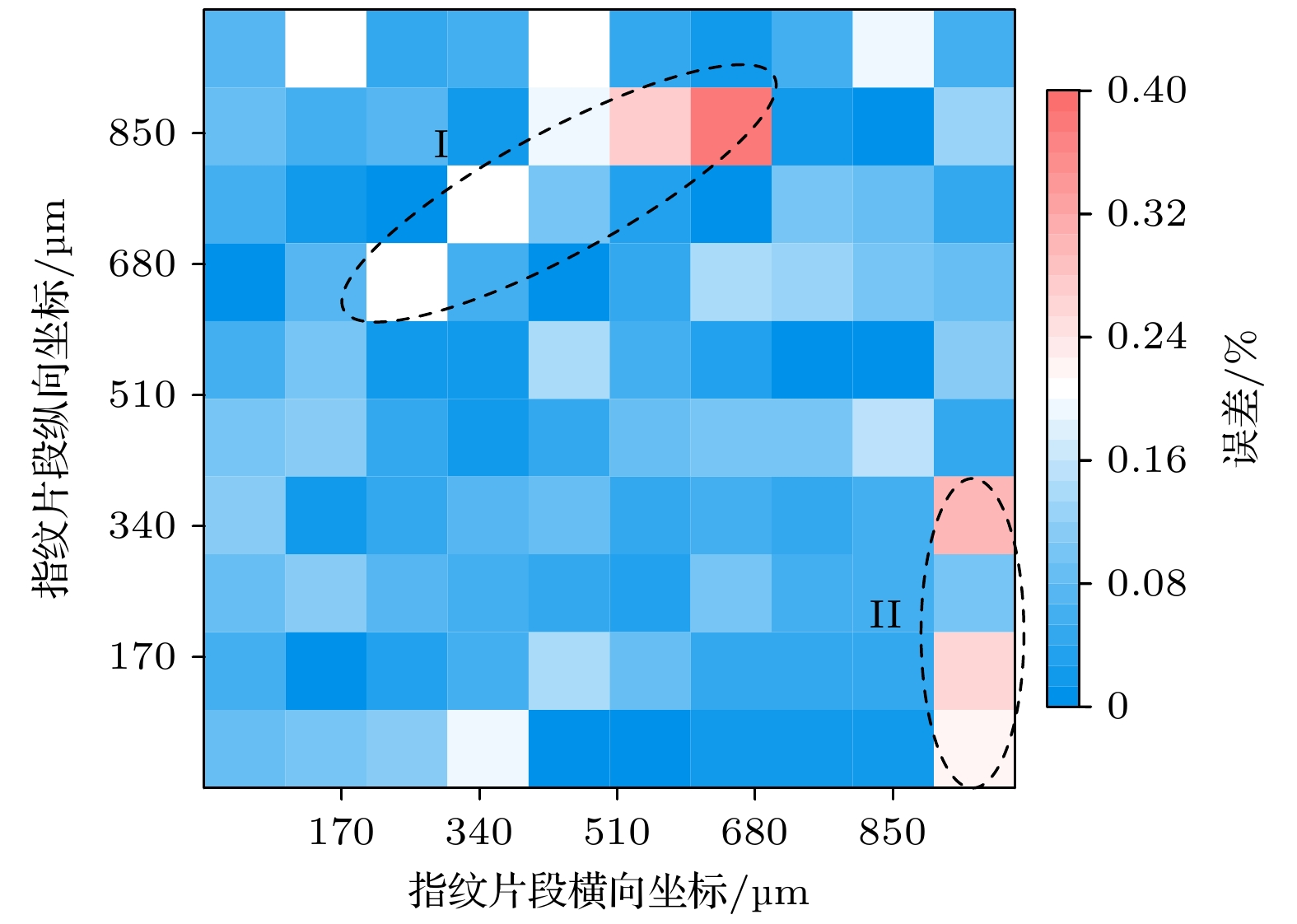

同时, 采用热图对该区域重构高度误差进行可视化分析, 结果见图8, 重构的高度与真实高度基本一致, 平均重构误差仅为9.3%, 进一步证明该方法在指纹片段重构方面的准确性. 热图分析表明重构误差较大的区域主要集中在指纹犁沟弯曲部分, 如图8中Ⅰ所示, 该区域误差通常高于15%, 大于平均重构误差, 是指纹重构误差的主要来源, 而指纹犁沟平直部分误差较小, 一般不超过8%. 此外, 观察图8中Ⅱ可以发现热图边缘处出现误差超过15%的高误差区域, 其通常源于图片边缘冷凝液滴或冷凝微液滴带的截断导致数据缺失, 而非方法本身缺陷. 与传统三维指纹重构方法比较, 本文提出的技术在重构误差上优于超声波成像法20%的误差率[20]. 尽管光学成像法和深度学习法的重构精度与该方法相近, 但光学成像法的误差受采集设备精度及外部环境变化的影响较大, 导致其稳定性较差; 深度学习法则依赖于大量数据训练和高计算成本, 限制了其在实际应用中的广泛适用性. 误差分析结果表明, 利用冷凝微液滴群进行三维指纹重构的方法具有较好的有效性和准确性.

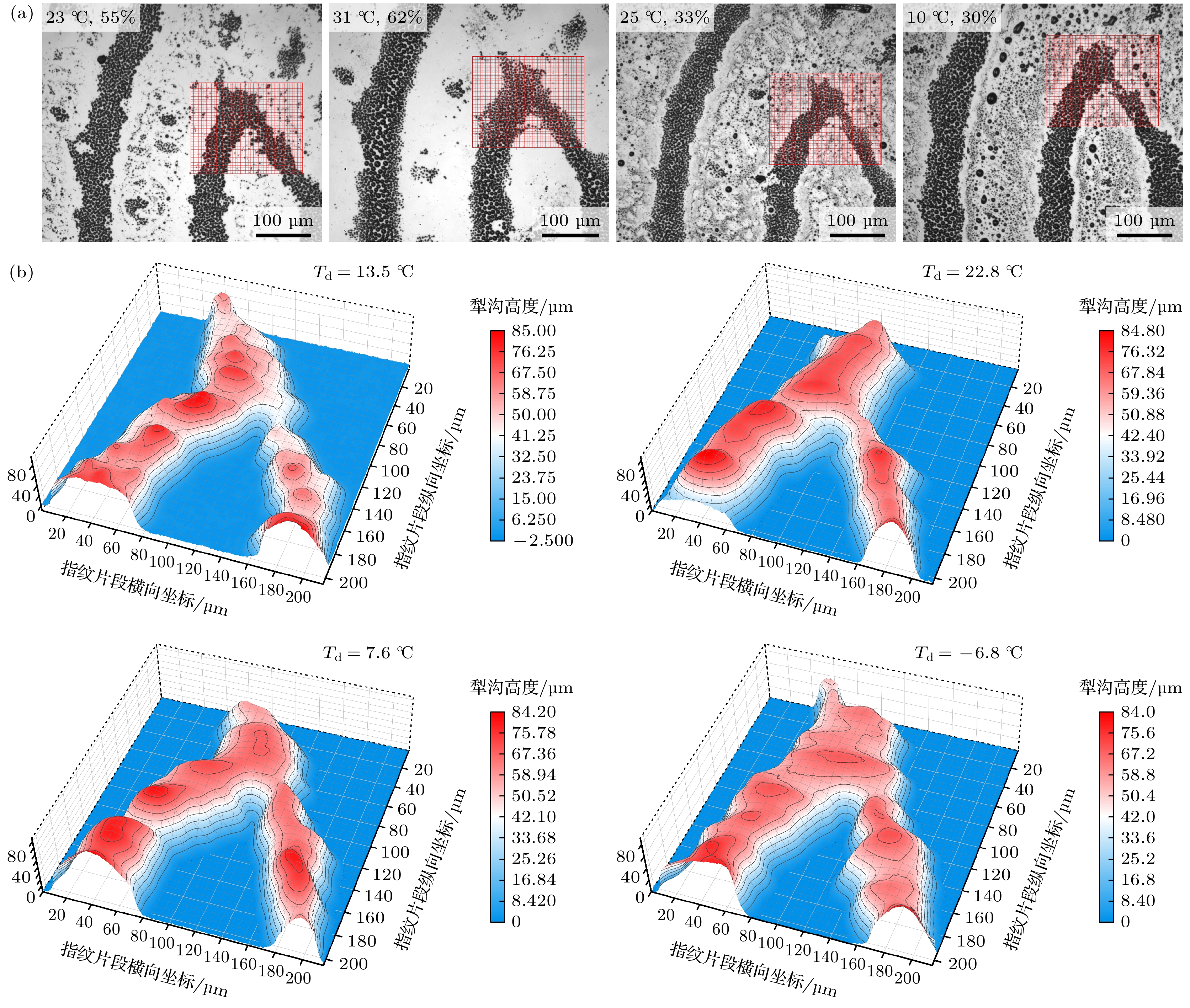

为了验证该方法在不同温湿度组合下的适应性, 本研究设计了4种实验环境以模拟春、夏、秋、冬四季的典型情况. 以我国华东地区温湿度为参考, 设定4组温湿度条件: 春季(温度23 ℃, 湿度55%)、夏季(温度31 ℃, 湿度62%)、秋季(温度25 ℃, 湿度33%)、冬季(温度10 ℃, 湿度30%). 图9(a)所示为不同季节条件下的手指按压冷表面后获得的冷凝微液滴带分布特征图, 冷表面温度为不同环境对应下的露点温度

${T_{\text{d}}}$ . 采用本文所述方法选取大小位置相同的犁沟弯曲区域进行重构, 结果如图9(b)所示. 将重构获得的三维指纹片段与原始三维指纹片段进行比较, 得出在实验模拟春季、夏季、秋季和冬季环境情况下的重构误差分别为10.5%, 12.1%, 9.1%和12%. 与9.3%的平均误差相比未出现显著变化, 表明该三维指纹重构方法在具备较高有效性和准确性的同时, 能够在不同环境下实现一致的高精度重构, 展现出良好的环境适应性. -

本文利用冷凝这一基础物理现象作为跨领域信息传递的载体, 提出一种基于指纹犁沟高度的三维指纹片段重构方法. 该方法结合指纹犁沟形貌建立了微米级空间中蒸气输运模型, 采用微分思想对手指按压冷表面形成的冷凝微液滴带进行单元格划分, 计算单元格内冷凝微液滴形成过程中的扩散传质距离, 并结合非线性拟合重构三维指纹片段. 实验结果显示, 重构获取的三维指纹片段与原始三维指纹数据误差仅为9.3%, 具有较高一致性. 同时该方法仅在1 s内即可完成数据采集, 相较于超声波成像法复杂的操作流程和深度学习法依赖大量数据训练及复杂计算的耗时过程, 显著缩短了采集时间, 使得该方法在需要快速响应的应用场景中更具优势, 为三维指纹重构领域提供了兼具低成本、易操作和高精度优势的解决方案, 有望推动三维指纹重构技术的应用与发展.

基于定向传质驱动的冷凝微液滴群三维指纹片段重构技术

3D fingerprint fragment reconstruction of condensed microdroplet clusters driven by directed mass transfer

-

摘要: 指纹识别技术作为现代生活安全和信息保护的关键手段, 已广泛应用于日常生活的诸多领域. 传统2D指纹信息承载量不足, 难以满足高安全性需求. 近年提出的几种3D指纹技术虽各有优势, 但采样程序复杂且依赖于大型设备等问题限制了其实际应用. 本文提出一种基于冷凝微液滴群的简单快速三维指纹片段重构技术, 表明按压冷表面时指纹犁沟约束的水蒸气通过扩散凝结所形成的冷凝微液滴群蕴含着三维指纹信息, 并根据冷凝微液滴群的大小分布重建指纹片段. 通过与实测的指纹三维数据对比分析, 发现重构获取的数据与真实的指纹数据误差仅为9.3%, 具有良好的一致性. 该三维指纹重构方法可以便捷获取高信息承载量的指纹片段用于生物个体确认, 随着技术的不断优化和完善, 这一方法有助于在身份认证、安全防范及个人信息保护等领域发挥重要作用.Abstract: Fingerprint recognition technology plays a critical role in modern security and information protection. Traditional 2D fingerprint recognition methods are still limited due to an imbalance between growing security demands and inefficiency of encoding detailed information. Although various 3D fingerprint technologies have been introduced recently, their practical applications are restricted by complex sampling procedures and bulky equipment. This paper proposes a new 3D fingerprint fragments reconstruction method based on the condensation of microdroplet clusters, resulting in efficiently extracting detailed structural information from fingerprint patterns. By identifying the unique topological features of fingerprint valleys, a micrometer-scale vapor transport model is developed. A differential approach is used to divide the microdroplet clusters formed when a finger is pressed on a cold surface into discrete units. In each unit, the diffusion distance and mass transfer in the condensation process are calculated. Nonlinear regression techniques are then utilized to reconstruct the 3D fingerprint fragments. Furthermore, the experimental validation shows excellent consistency with premeasured fingerprint data, with a reconstruction error of less than 9.3%. It has made a significant improvement in capturing high-density fingerprint data in a short period of time, completing the data acquisition in less than 1 second. Compared with ultrasound imaging techniques, this method significantly shortens the acquisition time, which typically involve complex procedures. Additionally, it offers a more efficient alternative to deep learning methods, which require extensive data training and computational processes. This 3D fingerprint reconstruction method provides an efficient, low-cost and easy-to-operate solution. It holds the potential to significantly enhance personal identification and information protection systems, contributing to the advancement of 3D fingerprint recognition technology in practical applications.

-

Key words:

- 3D fingerprint reconstruction /

- condensed microdroplet clusters /

- mass transfer .

-

-

图 3 不同基底表面特性对液滴行为的影响比较 (a) 普通硅片与疏水硅片的接触角测量; (b) 普通硅片与疏水硅片上液滴冷凝效果对比

Figure 3. Comparison of the effects of substrate surface properties on droplet behavior: (a) Contact angle measurements on standard and hydrophobic silicon wafers; (b) droplet condensation performance on standard and hydrophobic silicon wafers.

图 5 指纹犁沟模型建立及其有效性分析 (a) 犁沟内水蒸气输运微观示意图; (b) 冷凝微液滴传质面积计算示意图; (c) 指纹片段冷凝微液滴群图像; (d) 指纹片段水蒸气传质距离图; (e) 指纹片段重构结果3D图

Figure 5. Establishment of the fingerprint valley model and effectiveness analysis: (a) Schematics of the microscopic vapor transfer within the valley; (b) schematic of mass transfer area calculation for condensed drops; (c) image of condensed droplet clusters on the fingerprint segment; (d) vapor mass transfer distance within the fingerprint segment; (e) 3D reconstruction of the fingerprint segment.

图 6 三维指纹重构 (a) 指纹样品激光扫描图; (b) 扫描所得指纹片段三维形貌; (c) 指纹片段对应冷凝微液滴带分布图; (d) 重构所得指纹片段三维形貌

Figure 6. 3D reconstruction of fingerprints: (a) Laser scan of the fingerprint sample; (b) 3D morphology of the fingerprint segment derived from the scan; (c) distribution of condensation droplet bands corresponding to the fingerprint segment; (d) 3D morphology of the reconstructed fingerprint segment.

图 9 不同温湿度组合下的冷凝微液滴分布与三维指纹重构形貌 (a) 冷凝微液滴分布图; (b) 三维指纹重构片段形貌图

Figure 9. Condensed droplet distribution and 3D fingerprint reconstruction morphology under varying temperature and humidity conditions: (a) Distribution of condensed water droplets; (b) morphology of 3D fingerprint reconstruction fragment.

-

[1] Kolivand H, Asadianfam S, Akintoye K A, Rahim M S 2023 Multimed. Tools Appl. 82 33541 doi: 10.1007/s11042-023-14463-5 [2] Li H, Wei P, Hu P 2021 IEEE T. Multimedia 24 594 doi: 10.1109/TMM.2021.3056217 [3] Jan F, Min-Allah N, Agha S, Usman I, Khan I 2021 Multimed. Tools Appl. 80 4579 doi: 10.1007/s11042-020-09814-5 [4] Fei L K, Lu G M, Jia W, Teng S H, Zhang D 2018 IEEE T. Syst. Man Cy. A 49 346 doi: 10.1109/TSMC.2018.2795609 [5] Lopes A T, De Aguiar E, De Souza A F, Oliveira-Santos T 2017 Pattern Recogn. 61 610 doi: 10.1016/j.patcog.2016.07.026 [6] Pinkus H 1963 JAMA 183 979 doi: 10.1001/jama.1963.03700110111032 [7] Tian J Z, Zhang J Y, Li X Y, Zhou C C, Wu R L, Wang Y C, Huang S Y 2021 IEEE Access 9 160855 doi: 10.1109/ACCESS.2021.3131408 [8] Niu L H, Mantri N, Li C G, Xue C, Pang E 2011 TCM 6 18 doi: 10.1186/1749-8546-6-18 [9] Zhang J Q, Shen G X, Saad W, Chowdhury K 2023 IEEE Commun. Mag. 61 110 doi: 10.1109/MCOM.003.2200974 [10] Zhou Z Y, Kumar A 2023 IEEE T. Inf. Forensics Secur. 19 441 doi: 10.1109/JSTSP.2023.3254148 [11] Cui Z, Feng J J, Li S H, Lu J W, Zhou J 2018 IEEE T. Inf. Forensics Secur. 13 3153 doi: 10.1109/TIFS.2018.2841849 [12] An B W, Heo S, Ji S, Bien F, Park J U 2018 Nat. Commun. 9 2458 doi: 10.1038/s41467-018-04906-1 [13] Yi Y, Cao L C, Guo W, Luo Y P, Feng J J, He Q S, Jin G F 2013 Opt. Express 21 17108 doi: 10.1364/OE.21.017108 [14] Liu F, Zhang D, Shen L L 2015 Neurocomputing 168 599 doi: 10.1016/j.neucom.2015.05.065 [15] Xie W, Song Z, Chung R 2013 Opt. Eng. 52 103103 doi: 10.1117/1.OE.52.10.103103 [16] Chatterjee A, Bhatia V, Prakash S 2017 Opt. Lasers Eng. 95 1 doi: 10.1016/j.optlaseng.2017.03.007 [17] Wang Y C, Lau D L, Hassebrook L G 2010 Appl. Opt. 49 592 doi: 10.1364/AO.49.000592 [18] Labati R D, Genovese A, Piuri V, Scotti F 2016 IEEE T. Syst. Man Cy. B 46 202 doi: 10.1109/TSMC.2015.2423252 [19] Jiang X Y, Lu Y P, Tang H Y, Tsai J M, Ng E J, Daneman M J, Boser B E, Horsley D A 2017 Microsyst. Nanoeng. 3 17059 doi: 10.1038/micronano.2017.59 [20] Zhao C W, Li J, Lin M, Chen X, Liu Y 2022 IEEE T. Ultrason. Ferr. 69 2965 doi: 10.1109/TUFFC.2022.3198503 [21] Saijo Y, Kobayashi K, Okada N, Hozumi N, Hagiwara Y, Tanaka A, Iwamoto T 2008 Proceedings of the Annual International Conference of the IEEE Engineering in Medicine and Biology Society Vancouver, Aug 20-25, 2008 p2173 [22] 李柯林, 黄丽淇, 杨洋 2021 电子测试 15 124 doi: 10.3969/j.issn.1000-8519.2021.20.049 Li K L, Huang L Q, Yang Y 2021 Electronic Test. 15 124 doi: 10.3969/j.issn.1000-8519.2021.20.049 [23] Liu Y H, Zhou B C, Han C Y, Guo T D, Qin J 2020 Appl. Intell. 50 397 doi: 10.1007/s10489-019-01530-4 [24] Shen G X, Zhang J Q, Marshall A, Peng L N, Wang X B 2021 IEEE J. Sel. Areas Commun. 39 2604 doi: 10.1109/JSAC.2021.3087250 [25] 王崇杰, 刘媛媛, 张博超, 张倩妮, 刘金艳, 金鸽, 张敏 2014 物理学报 63 122801 doi: 10.7498/aps.63.122801 Wang C J, Liu Y Y, Zhang B C, Zhang Q N, Liu J Y, Jin G, Zhang M 2014 Acta Phys. Sin. 63 122801 doi: 10.7498/aps.63.122801 [26] 吴春生, 李孝君, 吴浩 2022 刑事技术 47 88 doi: 10.16467/j.1008-3650.2021.0121 Wu C S, Li X J, Wu H 2022 Forensic Sci. Tech. 47 88 doi: 10.16467/j.1008-3650.2021.0121 [27] Zhu Y F, Yin X M, Hu J K 2023 IEEE T. Pattern Anal. 45 8358 doi: 10.1109/TPAMI.2023.3236876 [28] 宋天一, 兰忠, 马学虎 2010 化工学报 61 839 Song T Y, Lan Z, Ma X H 2010 CIESC J. 61 839 [29] 宫保强, 姚宝国, 周子晗 2022 传感技术学报 35 14 doi: 10.3969/j.issn.1004-1699.2022.01.003 Gong B Q, Yao B G, Zhou Z H 2022 Chin. J. Sensors Actuats. 35 14 doi: 10.3969/j.issn.1004-1699.2022.01.003 [30] Guo W, Calija L M M, Xu P, Liu K, Senthil Kumar A 2021 Vacuum 190 110292 doi: 10.1016/j.vacuum.2021.110292 [31] Fletcher N H 1958 J Chem. Phys. 29 572 doi: 10.1063/1.1744540 [32] 曹治觉 2002 物理学报 51 25 doi: 10.7498/aps.51.25 Cao Z J 2002 Acta Phys. Sin. 51 25 doi: 10.7498/aps.51.25 [33] Hong Z, Beysens D 1995 Langmuir 11 627 doi: 10.1021/la00002a045 [34] Zhao Y G, Yang C 2016 Appl. Phys. Lett. 108 061065 doi: 10.1063/1.4941927 [35] Arda O, Göksügür N, Tüzün Y 2014 Clin. Dermatol. 32 3 doi: 10.1016/j.clindermatol.2013.05.021 [36] Kückena M, Newell A C 2005 J. Theor. Biol. 235 71 doi: 10.1016/j.jtbi.2004.12.020 [37] Wertheim K, Maceo A 2002 J. Forensic Identif. 52 35 [38] 陈云国, 方力 2007 刑事技术 6 49 doi: 10.3969/j.issn.1008-3650.2007.01.024 Chen Y G, Fang L 2007 Forensic Sci. Technol. 6 49 doi: 10.3969/j.issn.1008-3650.2007.01.024 [39] Yum S M, Baek I K, Hong D, Kim J, Jung K, Kim S, Eom K, Jang J, Kim S, Sattorov M, Lee M G, Kim S, Adams M J, Park G S 2020 Proc. Natl. A. Sci. 117 31665 doi: 10.1073/pnas.2001055117 [40] Sato T, Katayama C, Hayashida Y, Asanuma Y, Aoyama Y 2022 Exp. Dermatol. 31 1891 doi: 10.1111/exd.14668 [41] Yu X J, Xiong Q Z, Luo Y M, Wang N S, Wang L L, Tey H L, Liu L B 2016 IEEE Photonic. Tech. Lett. 29 70 doi: 10.1109/LPT.2016.2628840 [42] Masi A D, Olla S, Presutti E 2019 J. Stat. Phys. 175 203 doi: 10.1007/s10955-019-02250-2 [43] Aum J, Kim J H, Jeong J 2015 IEEE Photonic. Tech. Lett. 28 163 doi: 10.1109/LPT.2015.2487962 [44] 兰忠, 朱霞, 彭本利, 林勐, 马学虎 2012 物理学报 61 150508 doi: 10.7498/aps.61.150508 Lan Z, Zhu X, Peng B L, Lin M, Ma X H 2012 Acta Phys. Sin. 61 150508 doi: 10.7498/aps.61.150508 [45] Skinner L M, Sambles J R 1972 J. Aerosol Sci. 3 199 doi: 10.1016/0021-8502(72)90158-9 -

首页

首页 登录

登录 注册

注册

下载:

下载: