-

战斗部是武器系统及弹药毁伤目标的最终毁伤元,破片战斗部通过炸药爆炸驱动毁伤元,利用毁伤元的动能侵彻或化学能释放机理毁伤目标。近年来,随着高新技术发展,空中目标针对易损位置的防护能力及装药安全性也得到了较大提高,因此相比传统惰性破片毁伤目标,活性破片具有较明显的优势。

活性破片是指由活性材料压制或者由惰性材料包覆活性材料制成的破片。活性材料通常是由金属或非金属混合物粉末按照一定工艺方法压缩、烧结而制成的亚稳态含能复合材料,具有一定的硬度和强度。在准静态加载条件下,这种材料足够钝感不发生反应;然而在冲击加载条件下,材料可以快速发生化学反应,释放能量。研究表明:冲击铝靶、油箱和模拟样弹过程中,使用活性破片代替惰性破片将会大幅提高破片的毁伤威力[1-5]。

活性破片与目标作用过程是一个复杂的高应变率加载过程,研究破片在高应变率加载下的力学性能和冲击下的反应性能具有重要意义。目前,关于活性破片配方的研究较多,主要针对不同配方下材料的力学性能[6-9]和本构方程[10-11],然而关于烧结和未烧结材料分别在分离式霍普金森压杆(Split Hopkinson Pressure Bar, SHPB)和落锤高应变率加载下的临界反应性能研究报道不多。

落锤和SHPB是研究材料在中高应变率(102~104 s–1)下力学性能的主要技术手段[12]。本工作主要针对烧结和未烧结活性破片,开展相关的力学性能和反应性能研究,以期获得活性破片的力学性能和动态加载下的临界反应性能。

全文HTML

-

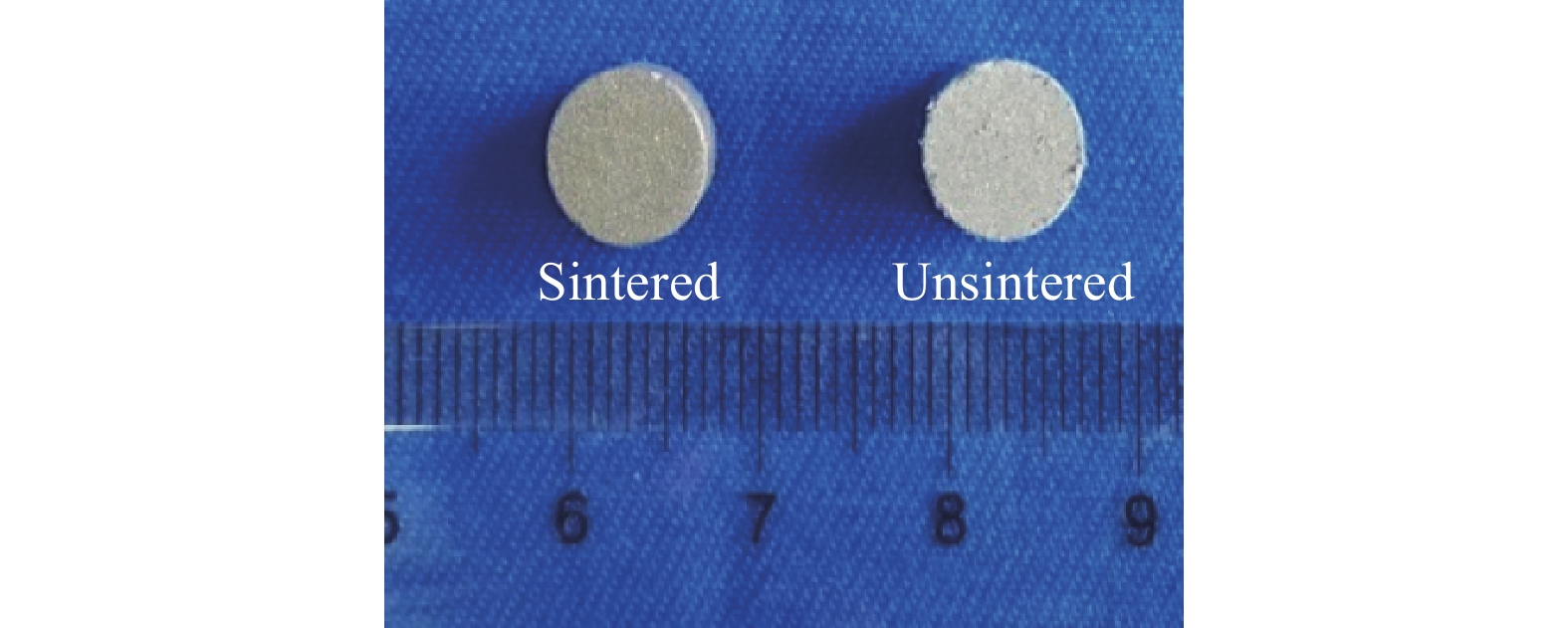

实验用烧结和未烧结活性破片如图1所示,破片尺寸为

$\varnothing $ 8 mm×8 mm,活性材料的主要成分为聚四氟乙烯/铝/锆/钨(PTFE/Al/Zr/W),材料密度为3.59 g/cm3,其中聚四氟乙烯、铝、锆和钨的质量分数分别为40%、10%、35%和15%。活性材料的制备过程为:将4种粉末按一定比例混合并搅拌均匀,在100 MPa的压力下压制成型,然后在惰性气氛保护下于380 ℃烧结成型。

-

准静态实验使用WDW-500E万能材料试验机对材料进行加载,通过控制试验机的加载速度从而控制加载应变率,试验机的压缩速度为0.6 mm/min。

-

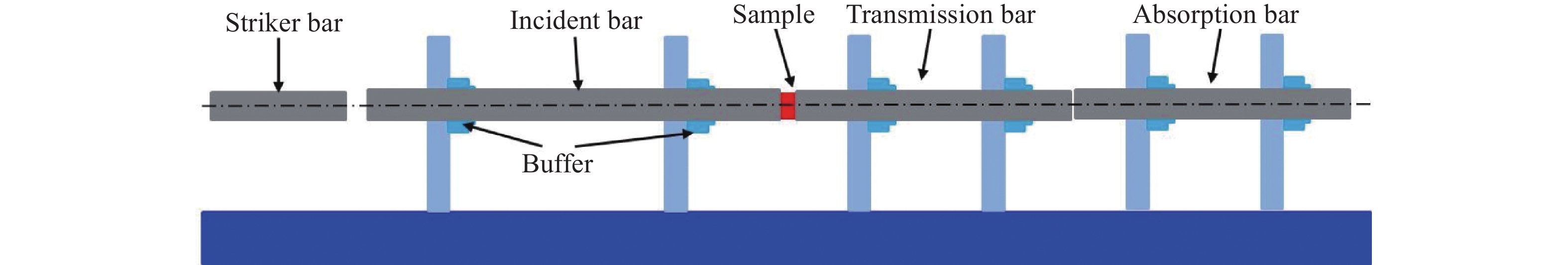

SHPB实验系统如图2所示,系统主要由撞击杆、入射杆和透射杆组成,试样放置在入射杆和透射杆之间。本实验使用的杆件均为直径20 mm钢杆,撞击杆长300 mm,入射杆长1 800 mm,透射杆长1 500 mm,钢杆的杨氏模量为210 GPa。测试系统由SDY2107A动态应变仪和Tektronic DPO4104数字示波器组成,示波器采样率为10 MHz。

-

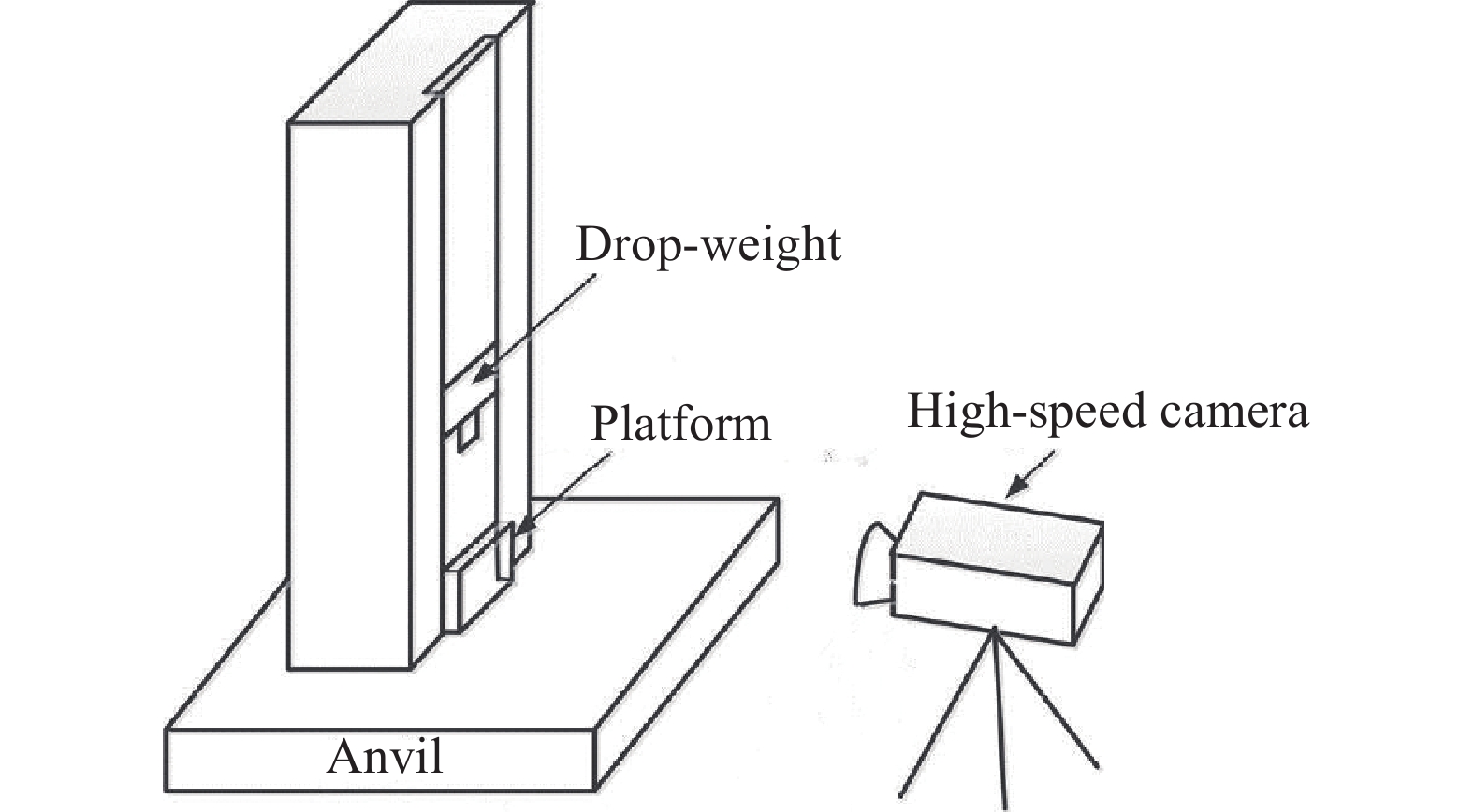

落锤加载实验系统如图3所示。实验原理为通过改变落锤的下落高度来改变落锤的撞击速度,从而实现不同的加载强度。试样置于落锤的正下方,通过高速相机记录加载过程中试样发生的变化和反应过程,同时拍摄落锤上的图标移动过程,通过数字图像相关处理(Digital Image Correlation, DIC)得到加载前后落锤速度的变化。

-

SHPB装置的主要原理是实验杆中传播的应力波同时承担加载和测试功能,在应力波传播的一维性和试样受力均匀性假定的基础上,通过入射杆上的应变片检测入射信号εi、杆与试样接触界面的反射信号εr以及透射杆中的透射信号εt,根据一维应力波理论推导试样中的应力-应变关系[12]

在材料体积不可压缩的假设下,真实应力-应变与工程应力-应变的关系为[13]

式中:σs为工程应力,E为实验杆的弹性模量,A0为实验杆的横截面积,As为试样的横截面积,εT为真实应变,εs为工程应变,c0为实验杆中声速,ls为试样长度,σT为真实应力。

1.1. 试样制备

1.2. 实验系统

1.2.1. 准静态实验系统

1.2.2. SHPB实验系统

1.2.3. 落锤加载系统

1.3. SHPB实验原理

-

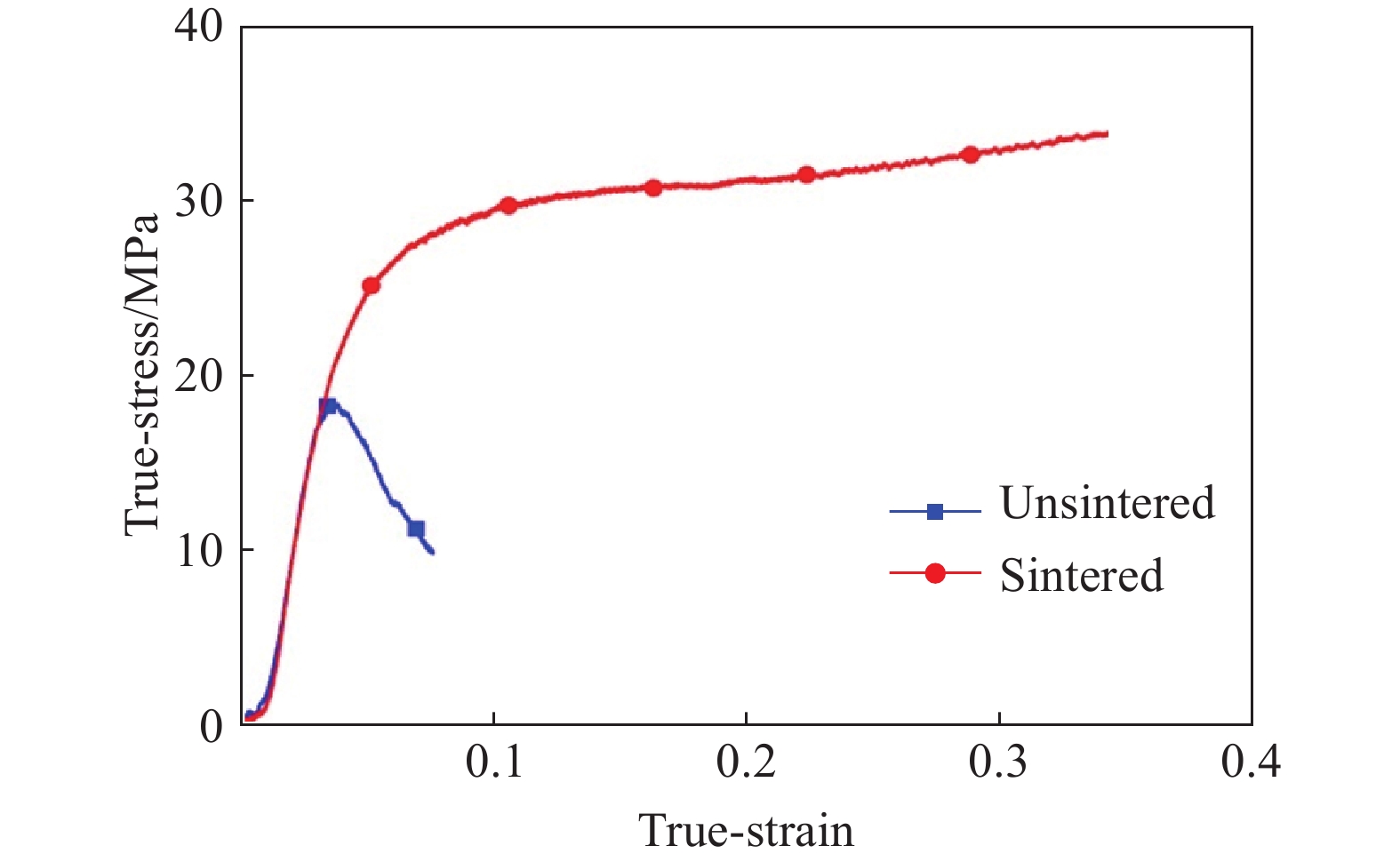

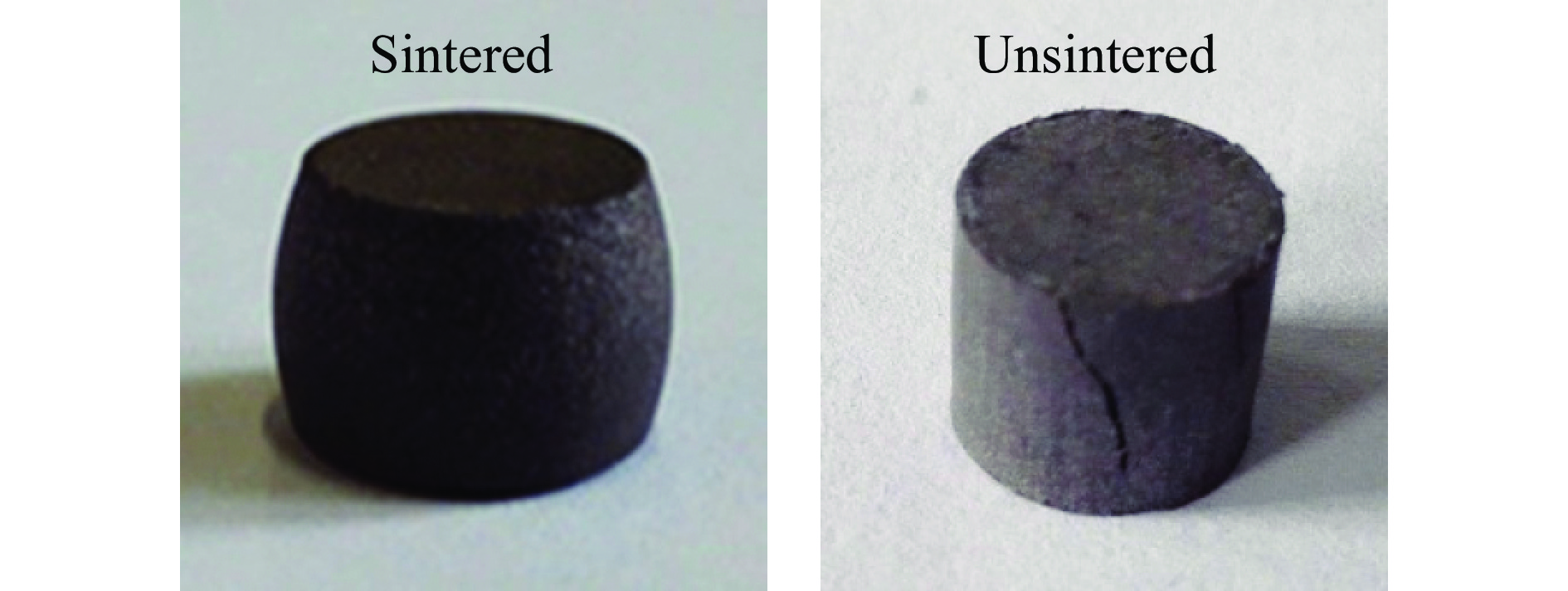

如图4所示,使用WDW-500E万能材料试验机,在10–3 s–1应变率下分别加载烧结和未烧结破片,得到2种材料的准静态压力。从图4中可以看出:烧结材料先进入弹性段,当应力达到26.3 MPa时材料发生屈服,随后材料进入塑性变形段;而未烧结材料具有明显的脆性材料特性,即当应力达到18.4 MPa时,材料发生屈服破坏,产生裂纹,随后应力卸载。加载后的变形试样如图5所示,烧结材料变形均匀,并呈现中间粗的鼓形形状;而未烧结试样出现明显的斜45°裂纹,发生脆性破坏。

-

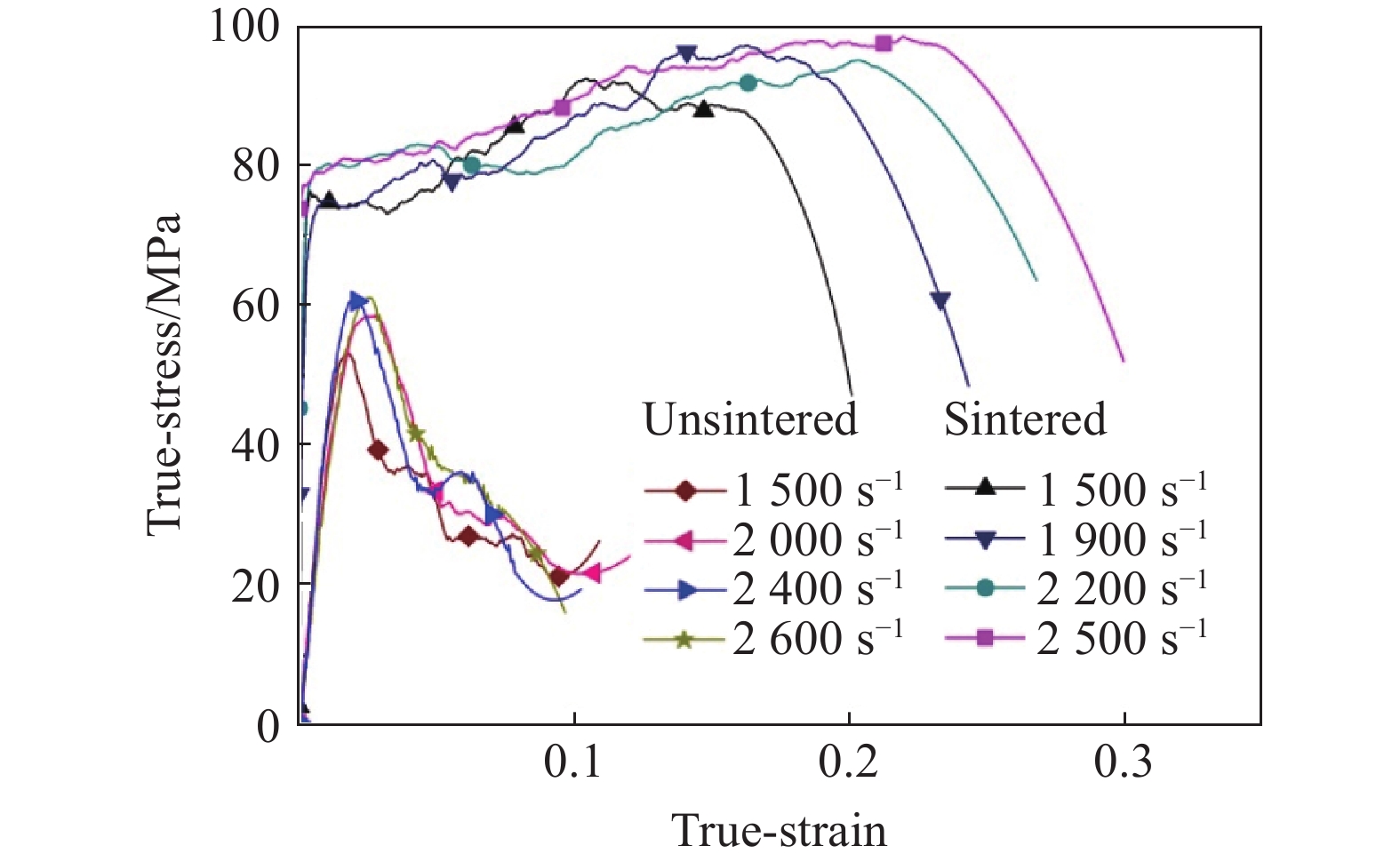

使用SHPB分别对烧结和未烧结材料进行不同应变率加载,得到材料的真实应力-应变关系,如图6所示。可以看出,烧结后的材料力学强度和塑性应变明显高于未烧结材料。动态加载下:烧结材料先经过弹性段,当到达材料的屈服强度后进入塑性段,产生塑性变形,随后发生了破坏;未烧结材料在加载后先经过弹性段,当达到屈服点后材料发生脆性破坏,然后卸载。其中,烧结材料在1500 s–1应变率下的屈服强度为74 MPa,未烧结材料在1 500 s–1应变率下的屈服强度为52.9 MPa。相比于材料的准静态屈服强度,在应变率为1 500~2 500 s–1的动态加载下,其动态屈服强度约为准静态屈服强度的2.8~3.3倍。

-

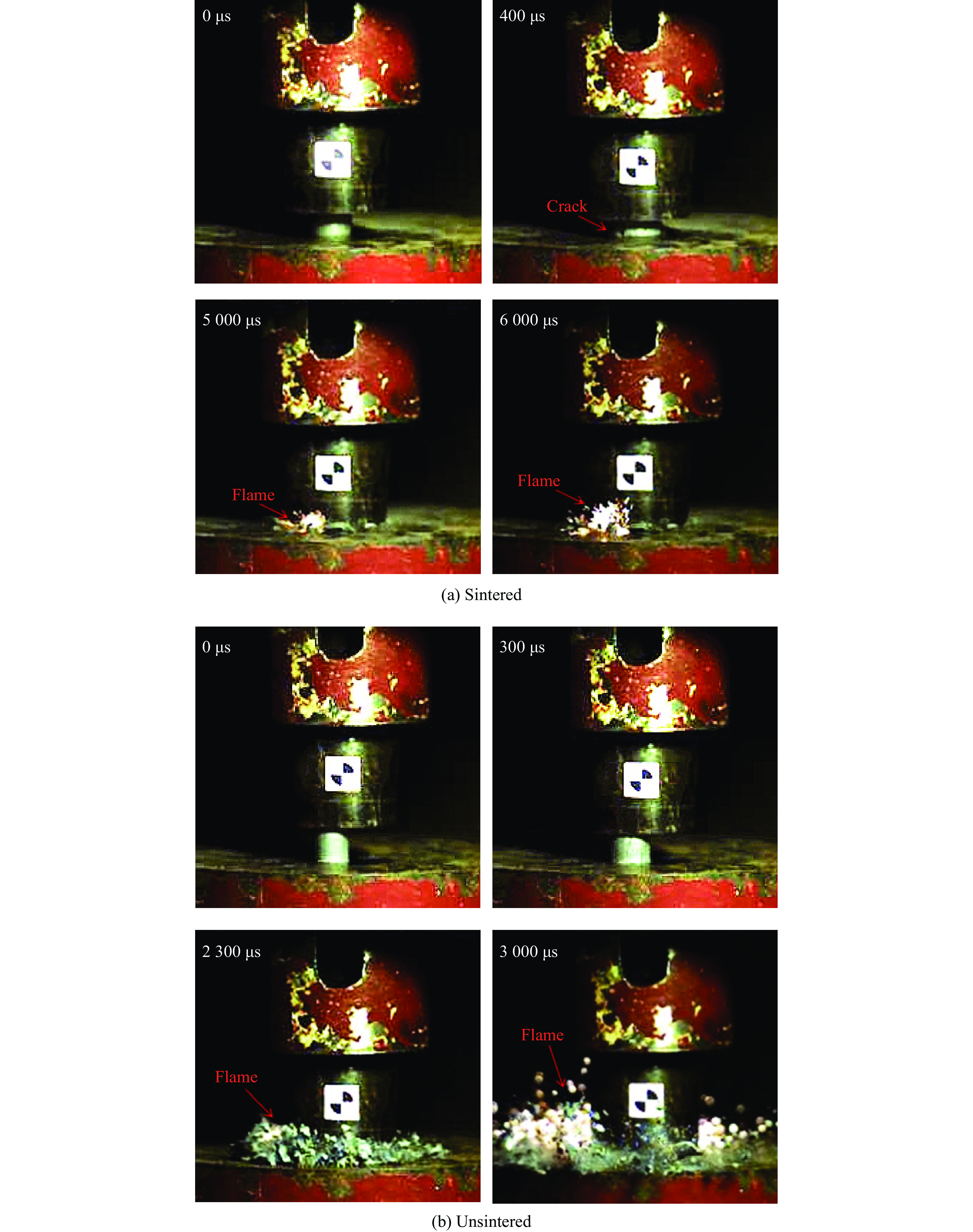

使用10 kg落锤直接冲击加载活性破片材料,通过改变落锤的落高得到不同的加载速度,分别对烧结和未烧结材料进行0.8~1.3 m落高下独立加载试验,通过DIC处理得到材料在不同落高下的撞击速度v1和反弹速度v2,表1列出了落锤加载试样的实验结果。从表1中可知,随着落锤下落高度的降低,材料由反应状态向不反应状态过渡,同时撞击速度也相应地减小;通过不同试验材料最终是否发生反应可以推断材料发生反应的临界落高。同时,从图7所示的高速摄影拍摄结果可以看到:烧结材料在1.15 m落高时发生了反应,而在1.10 m处未发生反应;未烧结材料在1.25 m落高时发生了反应,而在1.20 m处未发生反应。通过上述结果可以判断:烧结材料在落锤加载下发生反应的临界落高约为1.15 m,未烧结材料在落锤加载下发生反应的临界落高约为1.25 m。通过对比烧结和未烧结材料发生反应的临界落高,可以得出烧结材料更容易发生反应的结论。

如图7所示,通过高速摄影相机拍摄试样的加载过程,分别记录烧结材料在落高1.15 m和未烧结材料在落高1.25 m处下落时的照片,相机幅频为2.0×104幅/秒,分辨率为384×336像素。烧结试样在1.15 m落高发生反应,而未烧结试样在1.25 m落高发生反应,并伴随明显的火光及爆炸声响。对于烧结材料,在加载过程中,350 μs时试样中间产生明显的裂纹;随着加载进行,5 ms时看到试样底部有火光产生。对于未烧结材料,400 μs时试样中间产生明显裂纹;在2 300 μs时材料明显碎裂,发生了反应;在3 000 μs时反应较为剧烈。通过DIC处理得到烧结材料和未烧结材料在发生反应后的粒子喷射速度为6.4 m/s。通过对比两种工艺下材料加载过程的高速摄影图像可以得到:烧结试样在加载过程中为均匀压缩变形,呈现弹塑性力学特性;而未烧结试样在加载过程中呈现脆性材料特性,加载中较早出现碎裂,导致材料较早发生反应,并且反应较为剧烈。

-

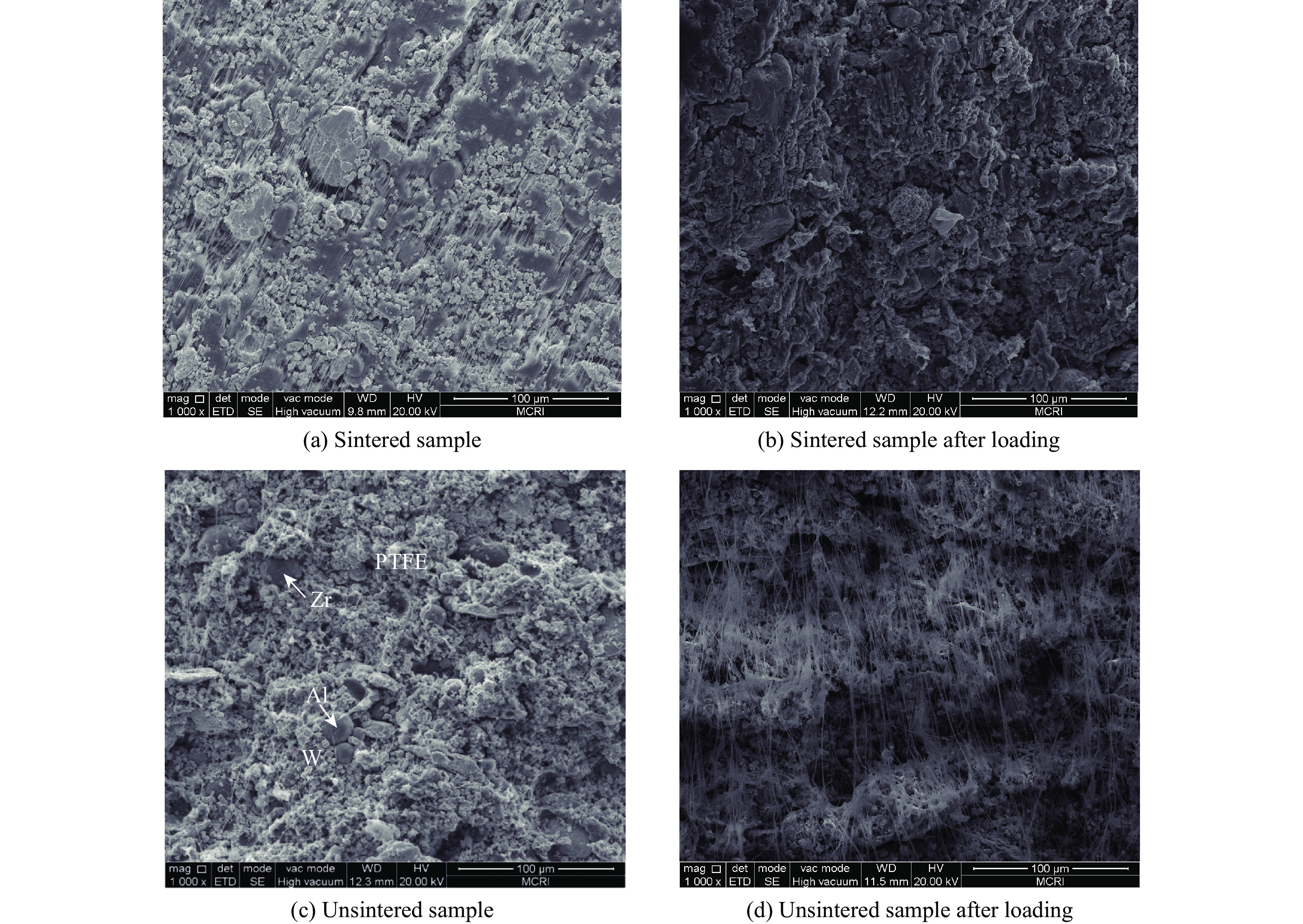

如图8所示,为了分析烧结和未烧结活性破片的微观结构变化对材料的力学性能和反应性能的影响,使用美国FEI公司的Quanta 600 FEG场发射扫描电镜(SEM)对活性破片试样进行形貌分析。从图8(a)~图8(c) 中可以看出:烧结后的试样具有较多均匀分布的纤维状组织,而未烧结试样的纤维组织较少。导致烧结试样与未烧结试样区别的主要原因是:PTFE的熔化温度为327 ℃,在380 ℃的烧结温度下,PTFE材料发生熔化,熔化后的材料均匀附着在金属颗粒上,具有较强的黏结作用;而未烧结材料中PTFE粉末和金属粉末均匀分布,在结构上呈现颗粒压实状态。

由于烧结与未烧结试样材料自身存在的差别,导致在动态加载过程中表现出不同的力学性能和反应性能。图8(b)和图8(d)为冲击加载后两种试样的SEM图像。从图8(b)可以看出,加载后烧结试样颗粒发生了较大变形;从图8(d)可以看出,PTFE产生了较大的变形。材料表现出该弹塑性力学特性的主要原因是:在加载弹性段,烧结材料内部颗粒间的孔洞被压实,在塑性阶段则主要是烧结材料颗粒发生变形以及颗粒和PTFE基体间的塑性变形;而对于未烧结材料,加载过程中金属颗粒和PTFE发生挤压,拉伸PTFE发生变形,由于颗粒间黏结作用较弱,当应力达到屈服点后,材料发生压垮破坏,应力卸载,材料表现出脆性力学特性。

落锤加载活性破片,烧结材料的临界反应落高为1.15 m,而未烧结材料的临界反应落高为1.25 m。从高速摄影照片可以看出,加载到5 000 μs时烧结材料发生反应,而未烧结材料在2 300 μs时就可以看到明显的喷射碎块。导致烧结试样更容易发生反应的主要原因是:烧结试样在压缩过程中内部应力更均匀,并且压缩加载时间长,能够产生更多的塑性应变能;而压缩过程中未烧结试样快速发生碎裂,形成应力释放,在加载应力达到一定值时,局部会先发生反应,这也是导致未烧结试样相比于烧结试样底部更早产生火光的原因。

2.1. 活性破片的力学性能

2.1.1. 准静态力学性能

2.1.2. 动态力学性能

2.2. 落锤加载下活性破片的反应性能

2.3. 材料微观结构分析

-

(1)烧结后的活性破片力学性能比未烧结活性破片好;烧结活性破片具有弹塑性力学特性,在准静态加载下屈服强度为26.3 MPa,未烧结活性破片具有脆性力学特性,准静态加载下屈服强度为18.4 MPa;动态加载下活性破片具有较为明显的应变率效应,动态屈服强度约为静态屈服强度的2.8~3.3倍。

(2)使用落锤加载活性破片时,烧结破片更容易发生反应,但未烧结破片产生火光的时间较早;烧结材料发生反应的临界落高为1.15 m,未烧结材料发生反应的临界落高为1.25 m;烧结和未烧结材料发生反应时粒子喷射速度为6.4 m/s。

首页

首页 登录

登录 注册

注册

下载:

下载: