-

液环泵在工程应用上可以抽取易燃、易爆、具有腐蚀性、含有灰尘和水分的气体[1-3]。泵内部为具有自由分界面的气液两相流动,压力和速度的不均匀分布导致壳体内壁产生了较强的压力脉动,普遍存在水力损失大,效率较低的问题[4]。

液环泵的研究主要集中在改型设计和流场分析两个方面。在改型设计方面,针对液环泵内部结构,Rodionov等[5]提出了一种可调排气口面积的液环泵,提高了泵的整体效率。张人会等[6-8]综合考虑液环泵叶轮和复合叶轮设计原理,设计了液环泵复合叶轮,对比原型液环泵,复合叶轮液环泵气液分界面更加光滑,叶轮流道内二次流旋涡强度减弱,真空度略有提高;通过分析气液分界面和径向间隙对液环泵性能的影响,发现分界面形状的不断扰动导致真空度不稳定,随着径向间隙减小,液环泵真空度和最大流量逐渐增大。郭君[9]对比了直叶片和弧形叶片对液环泵性能的影响,发现弧形叶片液环泵轴功率相对较低。赵万勇等[10, 11]运用正交实验方法对液环泵叶轮进行优化设计,优化后的液环泵提高了真空度,降低了轴功率。张忱等[12]针对液环泵轴向叶顶间隙泄漏问题,设计了液环泵叶片轴向叶顶凹槽结构,对比平顶间隙泄漏流动,凹槽型叶顶间隙能够在一定范围内提升液环泵的效率及真空度。Wei等[13]将小翼引入液环泵叶片,模拟结果表明小翼减小了间隙两侧的压差,能够抑制轴向间隙泄漏流动。

在流场分析方面,研究人员主要利用仿真软件对液环泵内部流动进行数值模拟[14-19]。Pardeshi等[20]建立了一个降阶模型预测液环泵抽取真空的能力,模型预测数据与实验数据最大误差在11%以内。Pandey等[21]基于雷诺平均方法求解气液分界面,研究了液环泵内两相流随吸气压力和叶轮转速的变化规律,发现液环形状主要取决于离心力、压差以及叶轮相对于壳体的偏心距。Kakuda等[22]提出运用移动离子半隐式方法求解液环泵不可压缩粘性流体流动,对比实验结果,该方法能够定性、稳定地求解复杂流动现象。魏笑笑等[23]和郭广强等[24]运用数值模拟的方法对液环泵轴向叶顶间隙泄漏流场进行研究,前者通过引入微射流有效抑制了间隙泄漏情况,提高了效率和真空度,后者通过等离子体激励控制间隙泄漏,降低了流动损失。Zhang等[25, 26]对壳体的振动规律进行了研究,液环泵壳体振动谱中的主要特征频率与瞬态气液流动相关,压力波动的时域特性与泵水力性能的变化具有较强的相关性。

相关学者对液环泵内部流动和性能的研究已经较为成熟,对液环泵壳体内壁压力脉动的研究也有一定基础,但研究对象通常为小流量泵且采用等直径轮毂,对轴向不同位置的压力脉动研究尚未深入。目前液环泵具有向大流量泵发展的趋势,为分析大流量液环泵内流场和外特性,本文以某双吸式液环泵为研究对象,通过数值模拟的方法得到泵内流场特征。同时,设置压力监测点对壳体轴向不同位置的压力脉动进行研究,研究结果能够为大流量液环泵的改型设计和结构强度分析提供一定的理论支撑。

-

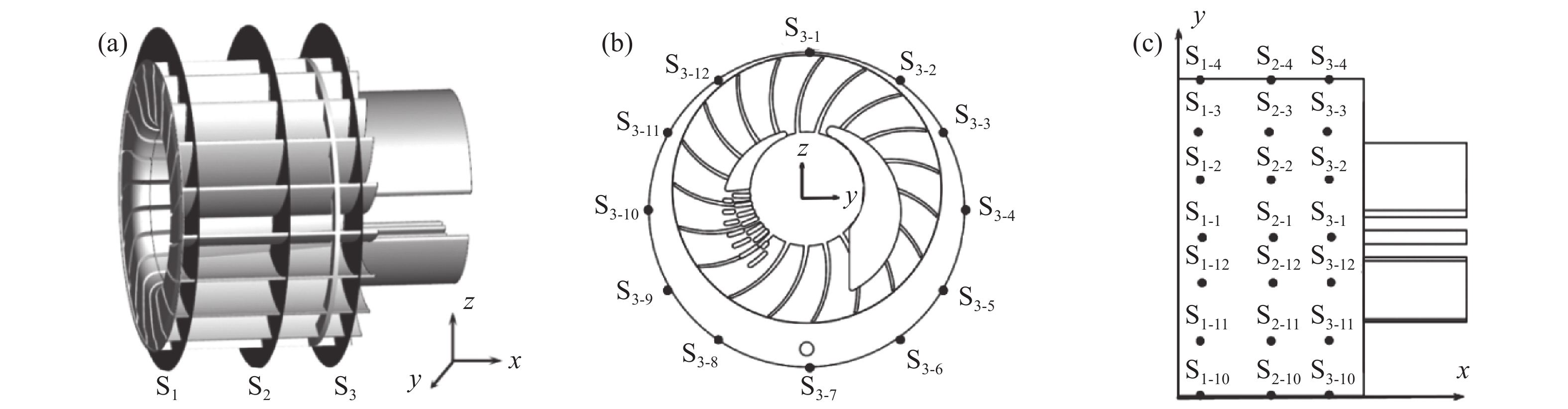

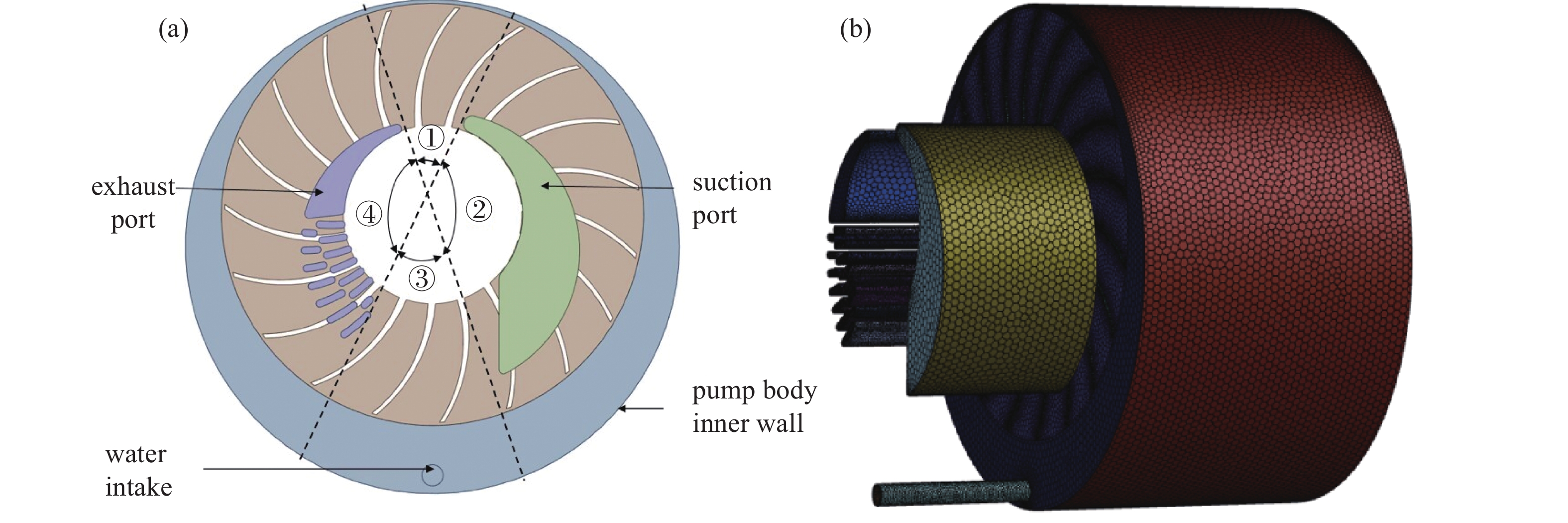

双吸式液环泵左右两侧对称,为减少计算量,本文采用单侧结构。液环泵叶轮半径为390 mm,壳体半径为463 mm,转速为570 r/min,吸气流量为185 m3/min,吸气介质(空气)温度为20℃,工作水温为15℃。忽略叶轮端面和吸排气口之间的轴向间隙,简化后的液环泵模型及计算域如图1所示。液环泵模型主要分为吸排气口延伸段、进水口延伸段以及泵体内壁与叶轮之间的流体域,其中排气口分为一个主排气口和14个小排气口。根据吸气口和排气口的位置,在周向上将液环泵分为4个区域,序号①~④分别为过渡区、吸气区、压缩区和排气区。利用FLUENT MESHING对简化后的模型进行网格划分,采用多面体网格,网格数量为100万,如图1(b)所示。

如图2(a)所示,从中间隔板(图中叶轮左侧)到右侧吸排气口,轮毂直径逐渐降低,设定以轮毂直径减小的方向为x轴正方向。在轴向上选取三个特征截面S1(x=50 mm)、S2(x=300 mm)、S3(x=500 mm),对液环泵轴向流场进行分析。同时,以液环泵顶端为起始角度0°,在上述三个轴向位置的壳体内壁沿顺时针方向每隔30°设置压力监测点,以此监测壳体内壁的压力脉动,图2(b)为监测点的周向分布,图2(c)为监测点的轴向分布。各监测点对应不同的区域,以特征截面S3为例,S3-1点位于液环泵过渡区,S3-2、S3-3、S3-4、S3-5、S3-6点位于液环泵吸气区,S3-7、S3-8点位于液环泵压缩区,S3-9、S3-10、S3-11、S3-12点则位于排气区。监测时间为液环泵流场进入稳定状态后的10个工作周期。

-

为研究液环泵内部流场的非稳态特性,本文使用FLUENT软件对其流场进行数值模拟,利用VOF气液两相流动模型捕捉液环泵气液交界面,选择RNG k-ε湍流模型,采用PISO算法耦合速度场和压力场。壳体和叶片表面为无滑移和绝热壁面边界条件,考虑液体表面张力的影响,表面张力系数为0.07。出口采用压力出口,压力为101325 Pa。时间步长为1×10−5 s,当计算时间至0.6 s时液环泵吸气压力趋于稳定,此时可以认为数值计算趋于收敛,为进一步保证数据的准确性,取3秒后的模拟结果进行详细分析。

-

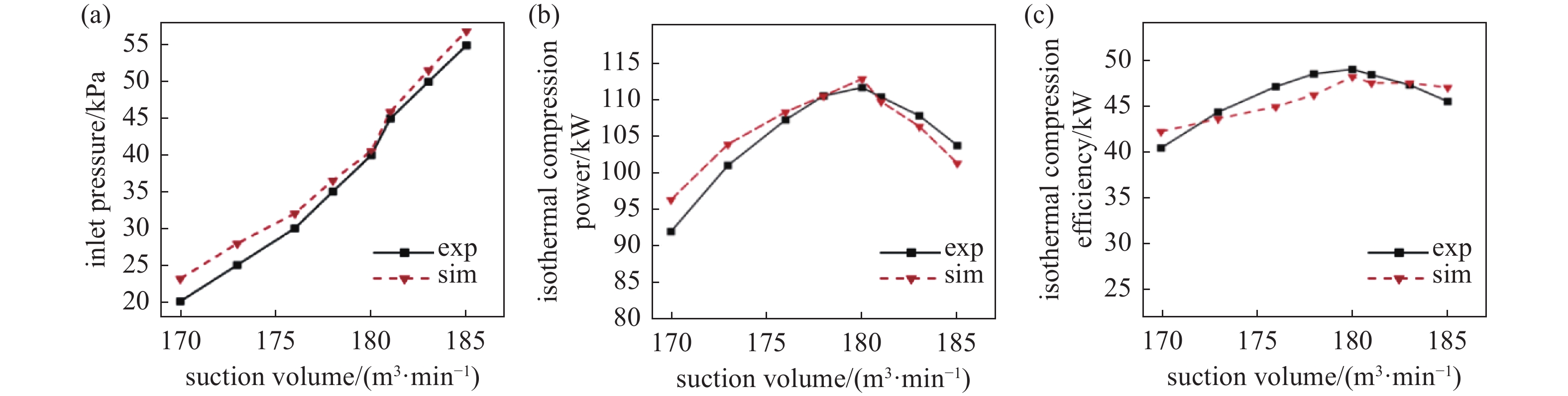

液环泵的工作过程可近似看作等温压缩过程,图3为液环泵不同吸气量工况下吸气压力、等温压缩功率和等温压缩效率的变化规律,等温压缩效率如式(1)所示:

式中,

$ {\eta _{is}} $ 为等温压缩效率;Pis为等温压缩功率,kW;Pa为泵的轴功率,kW。等温压缩功率Pis为,

式中,p1和p2分别为吸气口和排气口的压力,MPa;Qst为泵吸气压力为p1时的吸气量,m3/min。

液环泵外特性数据由生产该泵企业提供,从图中可以看出随着吸气量的增加,吸气压力逐渐上升,数值模拟得到的吸气压力略高于实测压力。等温压缩功率先增加后减小,在吸气量为180 m3/min左右时,功率达到最高,吸气量较低时,模拟结果略高于实测结果,吸气量较高时,模拟结果略低于实测结果。等温压缩效率模拟结果与实测结果基本一致,误差在合理的区间,可认为模拟结果有效。

-

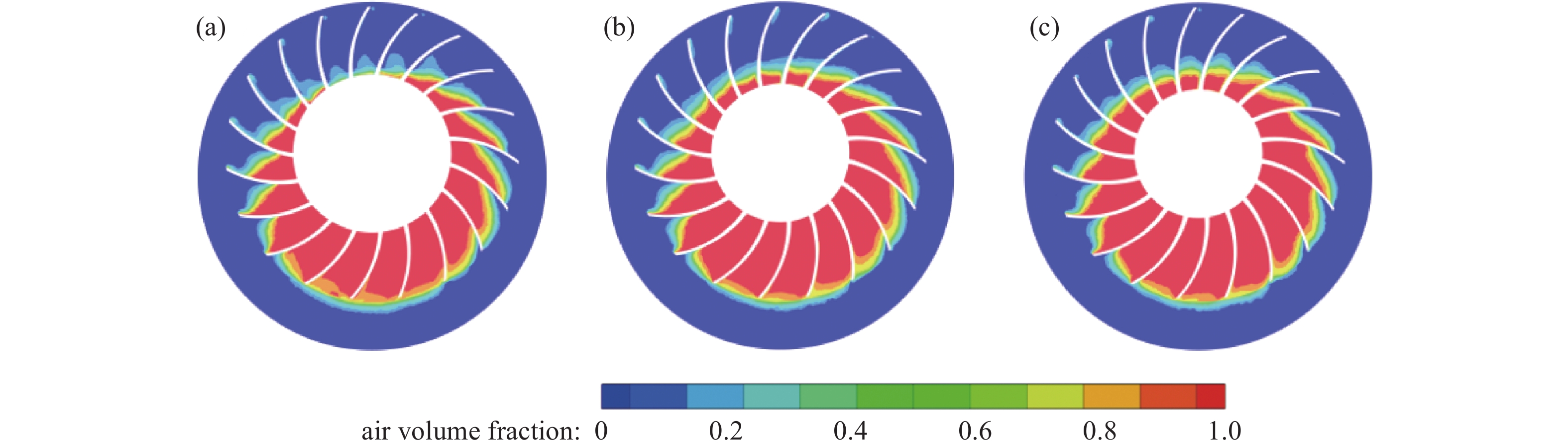

对工作时间t=3 s时的液环泵内部流场进行分析,图4为轴向特征截面S1、S2和S3气液两相分布云图。图中可以看出不同截面液相分布情况基本相同,轮毂直径的变化主要影响气相分布,对液相的分布影响较小。气相区域面积从吸气区到压缩区逐渐增大,从压缩区到排气区逐渐减小,气液分界面呈现锯齿状。在轴向上,截面S1的轮毂直径较大,此处液环泵气液交界面与轮毂近似内切,过渡区域气相占比小,仅有少量的气体通过过渡区进入吸气区。从截面S1至S3,随着轮毂直径的减小,过渡区气相面积增加,排气区向吸气区泄漏的气体增多。

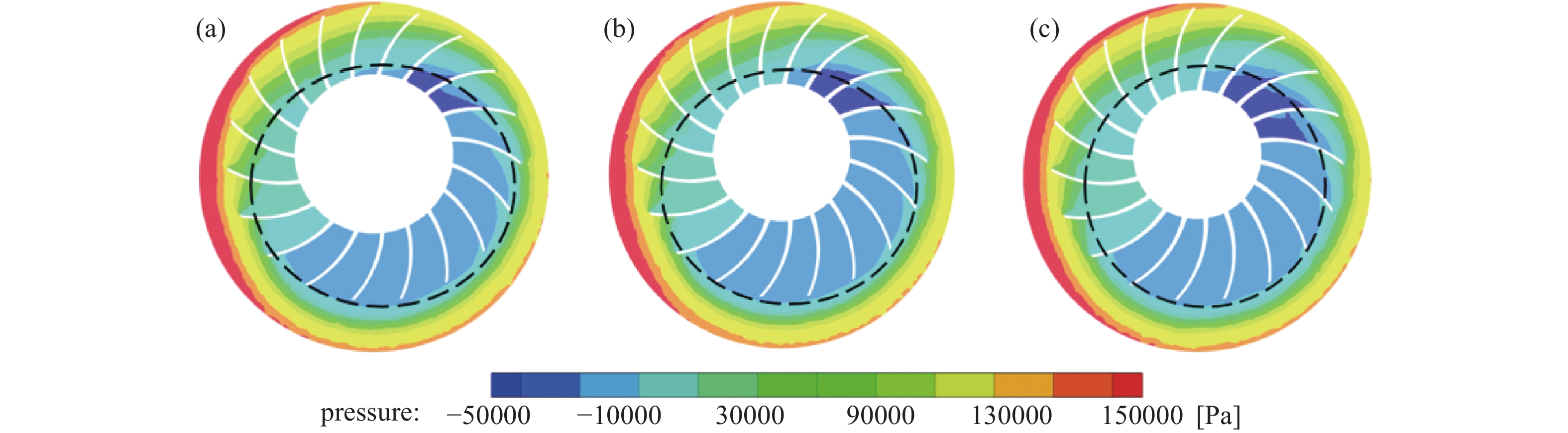

图5为液环泵t=3 s时轴向不同截面的相对压力云图,压力在径向上从轮毂到壳体内壁和在周向上从吸气区到压缩区都呈现出增加趋势,排气区壳体内壁压力出现最大值,吸气区始端气体压力达到最小。图中虚线为液环泵流场稳定后,通过对瞬态计算结果进行时间和空间统计平均得到的气液分界线,结果表明在气液分界面处存在较大的压力梯度。在轴向上,轮毂直径的变化对压力分布的影响较小,各特征截面压力分布基本相同,但吸气区低压区面积随着轮毂直径的减小逐渐增加。

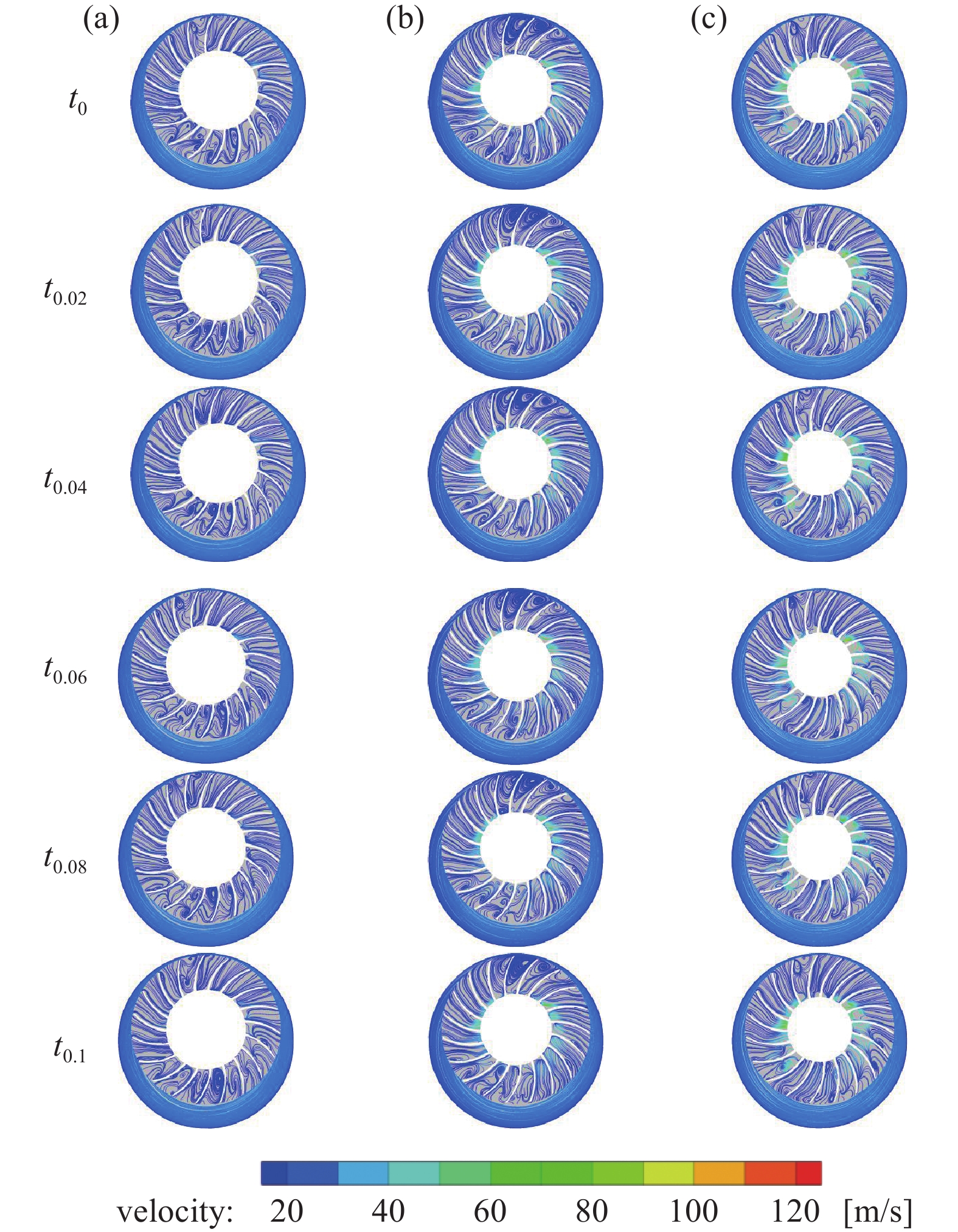

图6分别为S1、S2、S3特征截面相对速度流线图,从上至下为一个周期内速度流线的变化情况,由于各特征截面与吸排气口的距离不同,液环泵轴向不同位置相对速度流线分布差异性较大。轮毂周围速度较高,尤其在吸排气口附近,速度明显高于其他区域,从截面S1至截面S3,随着轴向距离的增加,轮毂周围高速区域面积逐渐增加。叶轮内部的流线较为混乱,不同截面位置旋涡分布情况存在较大的差异,截面S1内二次流旋涡主要集中在压缩区流道内,吸气区和排气区内流线较为平缓,旋涡在吸气区末端叶轮流道开始产生,随着叶轮旋转向轮毂移动并逐渐增大,到排气区后旋涡尺寸开始减小。截面S2内,旋涡主要分布在过渡区叶顶流道出口附近,一个周期内,旋涡从排气区末端叶顶位置产生,在过渡区达到最大,并在吸气区始端逐渐消失。除此之外,与截面S1相比,截面S2压缩区内旋涡尺寸略有减小,且主要聚集在叶顶附近。截面S3内,轮毂周围高速区域明显增加,与其他两截面速度流线相比,截面S3压缩区和过渡区流线曲率变化程度较低,仅在吸气口和排气口轮廓的位置流线发生了较大的扭曲。

-

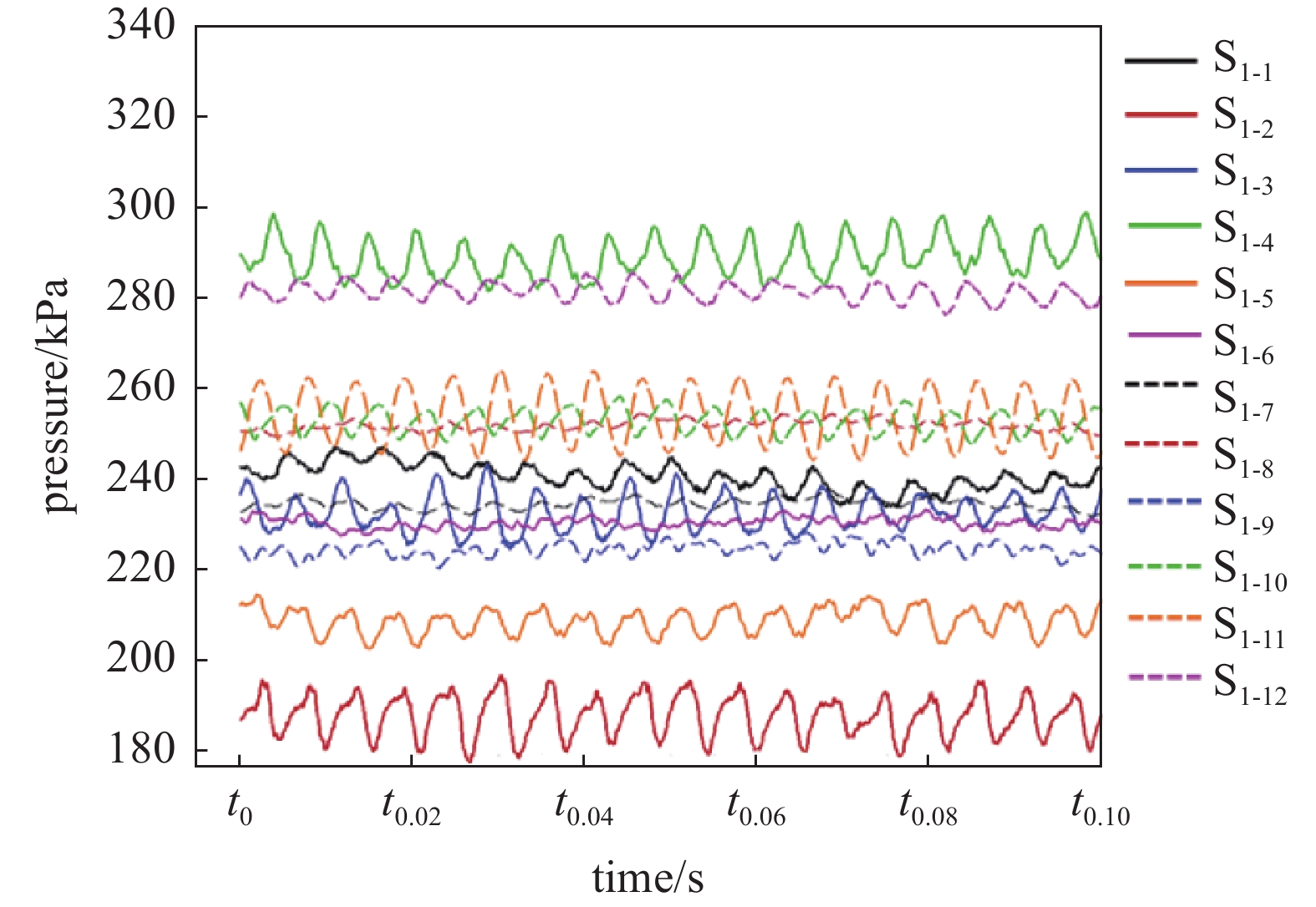

对图2所述监测点的压力值进行统计,从幅值特性和频域特性对壳体内壁压力脉动两方面加以分析。图7为截面S1内各监测点的压力脉动时域特性图,各点数据为10个旋转周期进行平均后的压力脉动情况,从图中可以看出压力脉动存在明显的周期性,在一个旋转周期内波峰和波谷数量与叶片数相同。

为进一步分析各点压力脉动情况,采用压力标准差来衡量压力脉动幅值。压力标准差表示了压力在其均值附近的波动程度,标准差越大,说明压力变化的程度越大,即压力脉动的幅值越大,标准差公式为,

式中,p(i)为某截面监测点的压力值,

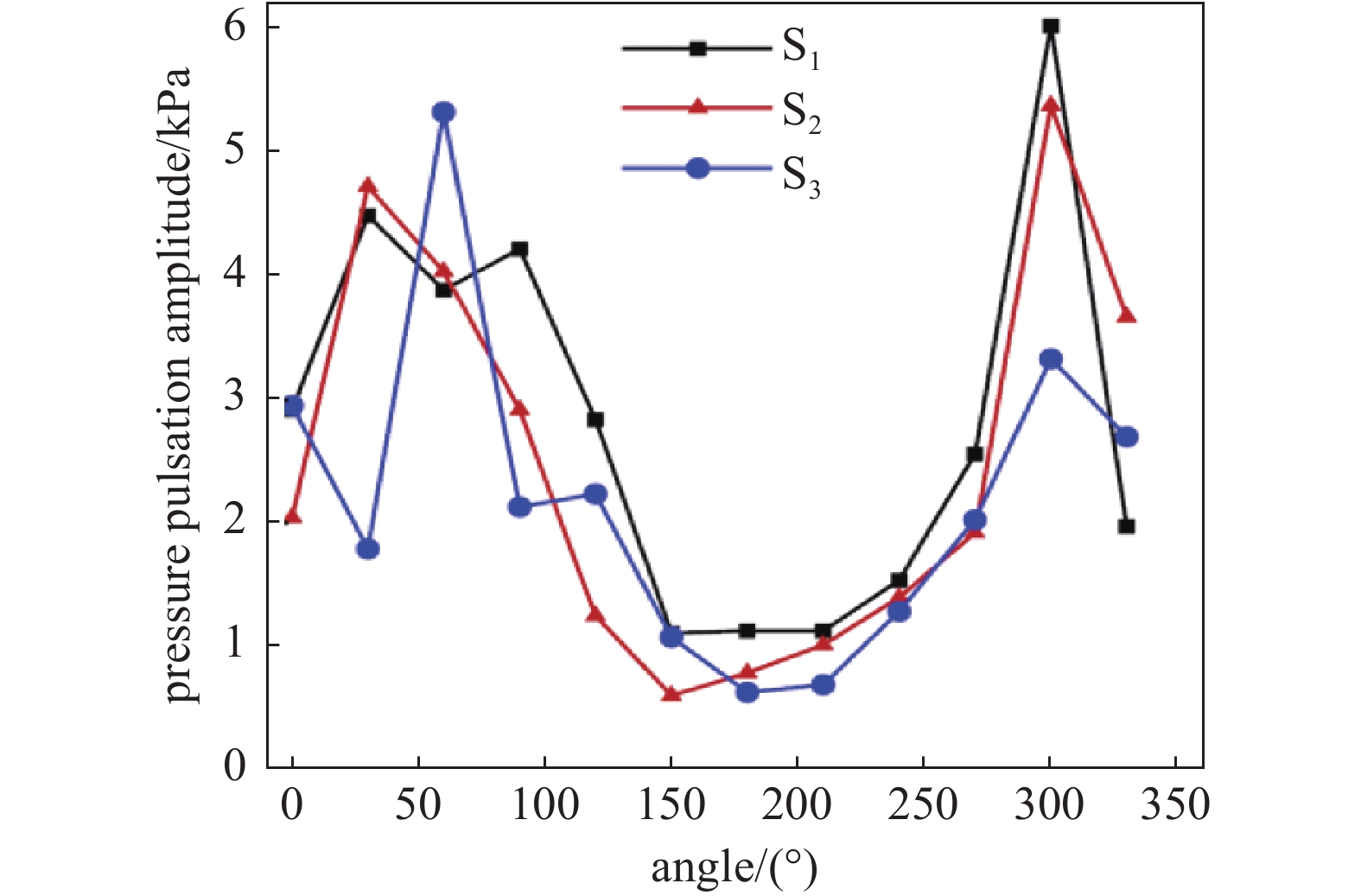

$ \bar p $ 是相应监测点的压力均值。图8为各特征截面内压力脉动幅值随角度的变化情况,各截面内脉动幅值从1点(0°对应的监测点)开始沿圆周方向总体呈现M形变化趋势,脉动幅值在吸气区和排气区出现极大值,在压缩区达到最小。主要原因是压缩区叶轮流道内液相体积占比小,叶片在液环中的浸没深度最小,叶轮与壳体之间的动静干涉作用减弱。总体来看,轴向不同截面内压力脉动幅值周向变化规律基本一致,同一角度轴向不同位置压力脉动幅值略有差异。截面S1、S2最大脉动幅值均位于壳体圆周角300°排气区,远高于同角度位置截面S3的压力脉动幅值。圆周角50°吸气区始端附近压力脉动幅值普遍较高,截面S3压力脉动在此达到最大。压力脉动幅值极差随着轮毂直径的减小而减小,S1、S2、S3脉动幅值极差分别为4.9 kPa、4.8 kPa、4.7 kPa。

-

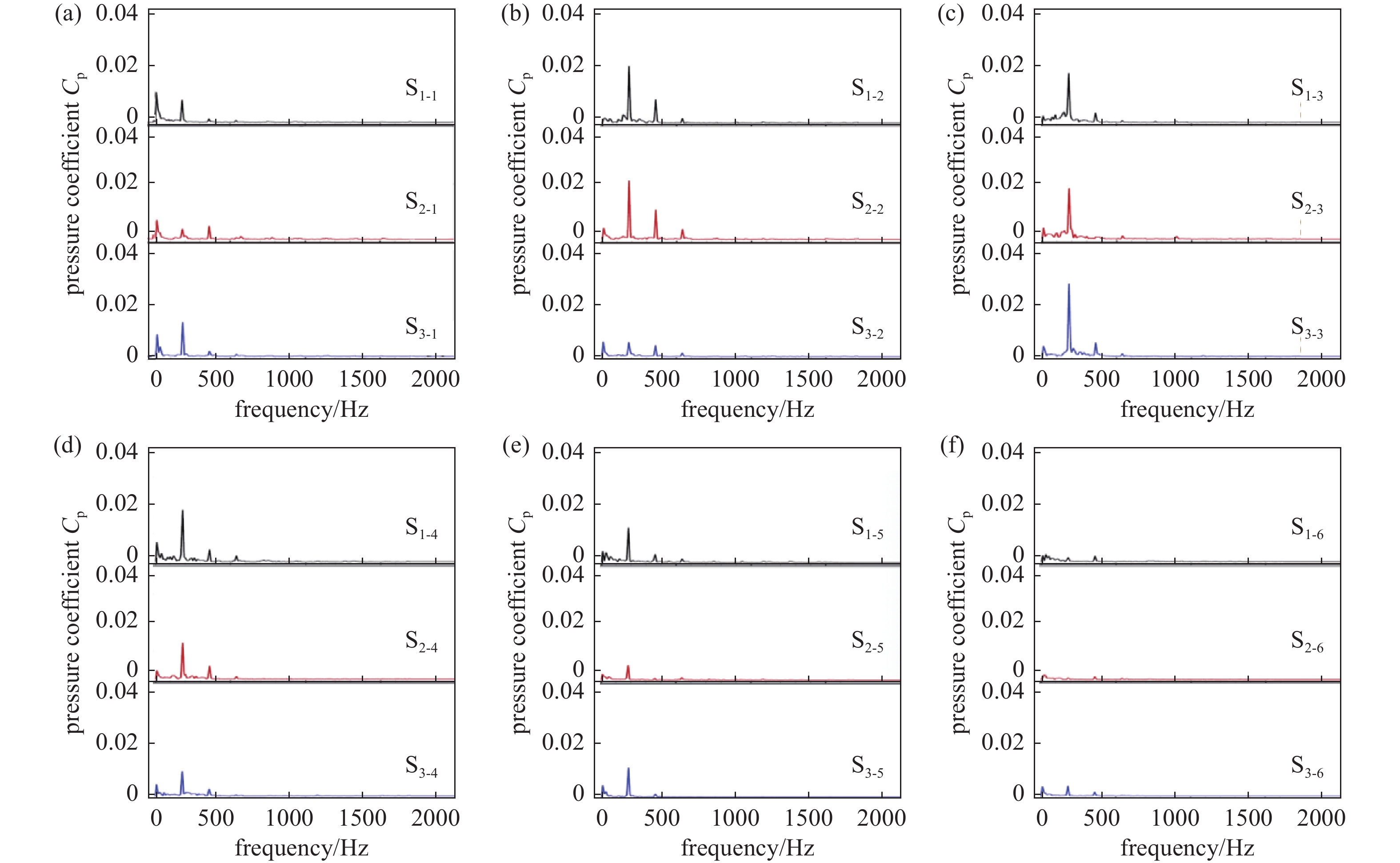

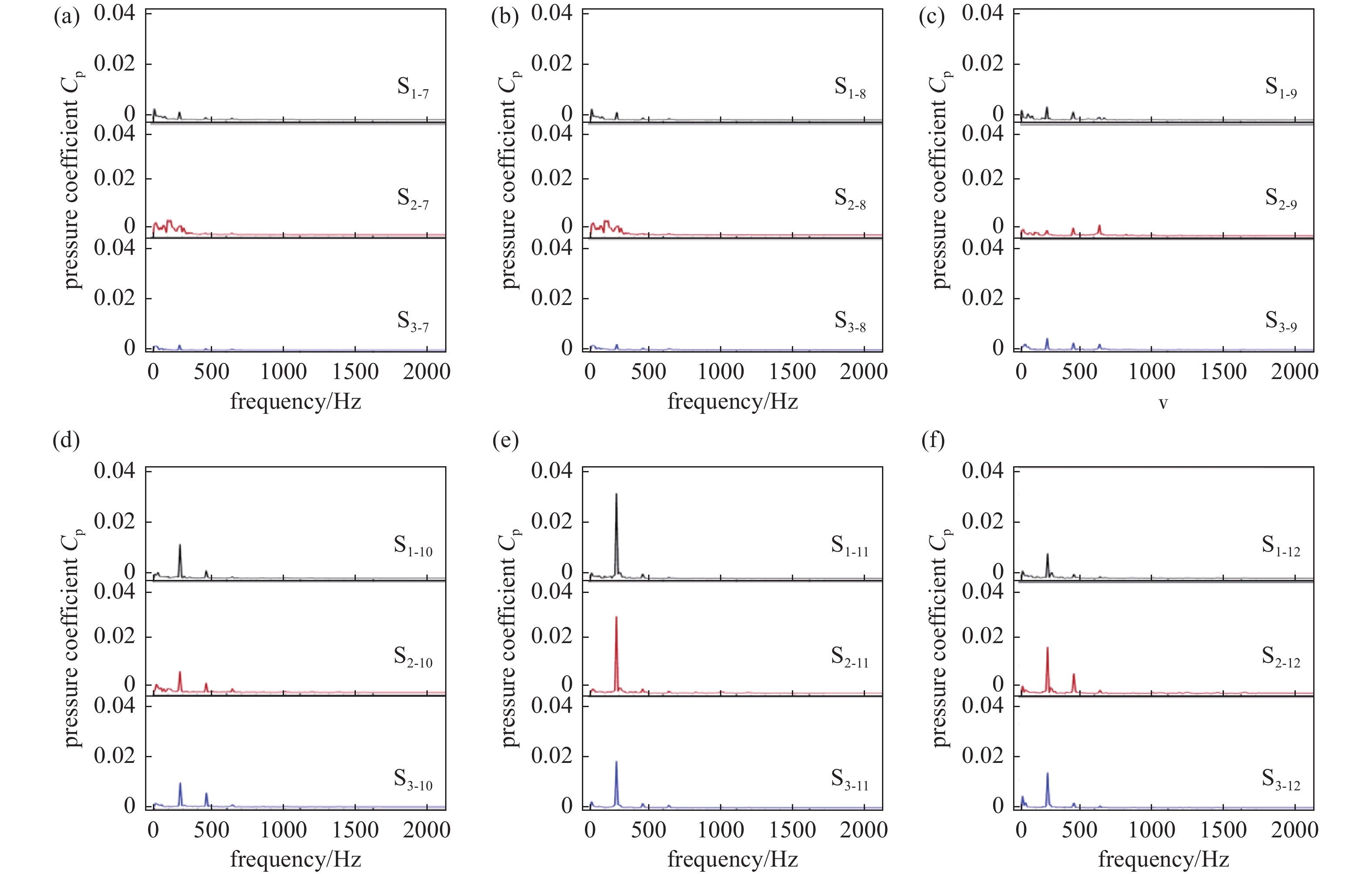

针对3.1通过数值模拟得到的时域结果,运用快速傅里叶变换研究压力脉动的频域特性。液环泵轴频fn为9.5 Hz,叶频fs为180.5 Hz。

采用压力系数对各监测点的压力进行无量纲化处理,定义无量纲压力系数Cp,其计算公式为,

式中,

$ \rho $ 为液体密度,kg/m3;u为叶轮外缘圆周速度,m/s。图9为特征截面S1、S2和S3内1点(S1-1、S2-1、S3-1)至6点(S1-6、S2-6、S3-6)压力脉动频域特性,过渡区轴向不同位置压力系数的主频特征有所差异,S1-1和S2-1点一阶主频为轴频,二阶主频为叶频,而S3-1点一阶主频为叶频,二阶主频为轴频。吸气区轴向不同位置主频特征基本相同,从吸气区始端至末端,一二阶主频均为叶频,且叶频所对应的脉动幅值逐渐降低。这表明使液环泵吸气区壳体产生压力脉动的主要原因是叶轮与壳体的动静干涉效应,且随着叶轮流道内液环厚度逐渐减小,干涉效应降低。轴向不同位置同一圆周角度压力监测点主频脉动幅值的差异较小,但吸气区始端S3-2点的主频脉动幅值为0.005,相较于同角度的S1-2和S2-2两点低0.015。

图10为各特征截面内7点(S1-7、S2-7、S3-7)至12点(S1-12、S2-12、S3-12)压力脉动频域特性,轴向不同位置相同角度对应的各点压力系数主频特征基本相同,且叶频对应的主频幅值均在压缩区达到最小,皆小于0.005。压缩区对应的监测点7(S1-7、S2-7、S3-7)和监测点8(S1-8、S2-8、S3-8)一阶主频为轴频。产生这种现象的原因主要是由于叶轮偏心安装,液环在压缩区厚度最薄,动静干涉作用在此达到最小。随着叶轮转动到排气区,液环厚度开始逐渐增加,干涉效应也相应增强。因此,排气区各点压力脉动一阶主频特征为叶频,且从压缩区至排气区该频率对应的脉动幅值递增。对比轴向不同位置,排气区末端主频压力脉动幅值变化较大,尤其是S3-11点压力脉动幅值相较其他两点更低。结合图9可以看出,从排气区到过渡区叶频对应的压力脉动幅值降低,而从过渡区至吸气区压力脉动幅值上升。整体来看,从1点至12点,轴向不同位置的压力脉动具有相同主频特征,并且主频幅值具有相似的变化规律。

-

本文采用仿真模拟的方法对大流量双吸式液环泵气液两相流动进行研究,并在此基础上对壳体内壁压力脉动进行分析,得到以下主要结论:

(1)轮毂直径的变化主要影响气相分布,轮毂直径较大的轴向位置过渡区气相面积小,仅有少量的气体通过过渡区进入吸气区,随着轮毂直径的减小过渡区气相占比以及吸气口低压区域面积均逐渐增大。

(2)越靠近吸排气口,特征截面内高速区域面积越大。叶轮流道内的流线较为混乱,二次流旋涡主要集中在压缩区和过渡区内,中间截面过渡区内旋涡更加明显。

(3)壳体压力脉动幅值从吸气区开始,沿圆周方向基本上呈现先减小后增加的趋势,均在压缩区出现最小值。随着轮毂直径的减小,从截面S1至S3,压力脉动幅值极差分别为4.9 kPa、4.8 kPa、4.7 kPa。

(4)轴向不同位置相同角度上各点的压力脉动特性基本相同,其主频幅值具有相似的变化规律。压缩区壳体压力脉动一阶主频为轴频,其余各区域一阶主频均为叶频。从吸气区至排气区叶频对应的主频幅值先减小后增加,并在压缩区达到最小。

双吸式液环泵内流场及壳体压力脉动分析

Analysis of Internal Flow Field and Shell Pressure Pulse of Double Suction Liquid Ring Pump

-

摘要: 为分析大流量液环泵内流场与外特性,文章对双吸式液环泵内部流动进行数值模拟,对轴向不同位置的内流场和壳体压力脉动特性进行研究。结果表明:轮毂直径的变化主要影响气相的分布,过渡区气相面积随着轮毂直径的减小逐渐增加。叶轮流道内速度流线曲率变化剧烈,吸排气口附近流速较高,二次流旋涡主要集中在压缩区和过渡区,在轴向上中间截面过渡区内旋涡更加明显。壳体内壁压力脉动幅值在圆周角50°和300°附近出现极大值,压力脉动幅值极差随着轮毂直径的减小而降低,各特征截面压力脉动幅值极差分别为4.9 kPa、4.8 kPa、4.7 kPa。轴向不同位置相同角度处压力系数的主频特征基本相同,压缩区壳体内壁压力脉动一阶主频为轴频,其他区域的主频为叶频。从吸气区至排气区,叶频对应的压力脉动幅值逐渐减小,在压缩区达到最小值后呈增加趋势。Abstract: In order to analyze the flow field and external characteristics, a double-suction large-flow liquid ring pump was simulated to analyze the internal flow field and pulsation characteristics of shell pressure in different axial positions. The results show that the change in the hub diameter mainly affects the distribution of the gas phase, and the gas phase area gradually increases with the decrease of the hub diameter. The curvature of the velocity streamline in the blade passage changes sharply, and the flow velocity near the suction port and exhaust port is high. The secondary flow vortices mainly gather in the compression region and the transition region, and the vortices are more obvious in the transition region of the middle section. The maximum amplitude of pressure pulsation on the inner wall of the shell appears around the circumference angles of 50° and 300°, and the range of pressure pulsation amplitude declines with the decrease of the hub diameter, which is 4.9 kPa, 4.8 kPa, and 4.7 kPa on the three characteristic sections in sequence. The frequency characteristics of different axial locations at the same angle are basically the same. The first-order frequency of the shell pressure pulsation in the compression region is the axial frequency, while that in the other regions is the blade frequency. From the suction region to the exhaust region, the pressure pulsation amplitude corresponding to blade frequency gradually decreases, and increases after reaching the minimum in the compression zone.

-

Key words:

- Liquid ring pump /

- Numerical simulation /

- Gas-liquid two-phase flow /

- Shell pressure pulsation .

-

-

-

[1] Yan G,Liu W C,Li W S,et al. Overview of research on liquid ring vacuum pump[J]. Hydraulics Pneumatics & Seals,2021,41(11):9−11+14 (闫格,刘伟成,李文昇,等. 液环式真空泵技术研究综述[J]. 液压气动与密封,2021,41(11):9−11+14(in chinese) doi: 10.3969/j.issn.1008-0813.2021.11.003 Yan G, Liu W C, Li W S, et al. Overview of research on liquid ring vacuum pump[J]. Hydraulics Pneumatics & Seals, 2021, 41(11): 9-11+14 (in Chinese) doi: 10.3969/j.issn.1008-0813.2021.11.003 [2] Huang H H,Liu J. Discussion of liquid ring vacuum pump in industrial application[J]. Process Equipment & Piping,2020,57(4):52−55 (黄汉华,刘静. 液环真空泵在工业应用中的探讨[J]. 化工设备与管道,2020,57(4):52−55(in chinese) doi: 10.3969/j.issn.1009-3281.2020.04.010 Huang H H, Liu J. Discussion of liquid ring vacuum pump in industrial application[J]. Process Equipment & Piping, 2020, 57(4): 52-55 (in Chinese) doi: 10.3969/j.issn.1009-3281.2020.04.010 [3] Jiang X C. Vacuum pumps for chemical process industries[J]. Vacuum,2020,57(2):1−7 (姜燮昌. 适用于化工工业的真空泵[J]. 真空,2020,57(2):1−7(in chinese) Jiang X C. Vacuum pumps for chemical process industries[J]. Vacuum, 2020, 57(2): 1-7 (in Chinese) [4] Guo G,Zhang R,Yu H. Evaluation of different turbulence models on simulation of gas-liquid transient flow in a liquid-ring vacuum pump[J]. Vacuum,2020,180:109586 doi: 10.1016/j.vacuum.2020.109586 [5] Rodionov Y V,Selivanov Y T,Nikitin D V,et al. Design of liquid-ring vacuum pump with adjustable degree of internal compression[J]. Chemical and Petroleum Engineering,2021,57:477−483 doi: 10.1007/s10556-021-00962-5 [6] Zhang R H,Li R Q,Zhang J X. Analysis of internal flow field and external characteristics of composite impeller[J]. Transactions of the Chinese Society of Agricultural Engineering,2021,37(4):122−129 (张人会,李瑞卿,张敬贤. 液环泵复合叶轮内流场及外特性分析[J]. 农业工程学报,2021,37(4):122−129(in chinese) doi: 10.11975/j.issn.1002-6819.2021.4.015 Zhang R H, Li R Q, Zhang J X. Analysis of internal flow field and external characteristics of composite impeller[J]. Transactions of the Chinese Society of Agricultural Engineering, 2021, 37(4): 122-129 (in Chinese) doi: 10.11975/j.issn.1002-6819.2021.4.015 [7] Zhang R H,Guo G Q,Yang J H,et al. Two-phase air-liquid flow and performance analysis of liquid ring pump[J]. Transactions of the Chinese Society of Agricultural Engineering,2014,45(12):99−103 (张人会,郭广强,杨军虎,等. 液环泵内部气液两相流动及其性能分析[J]. 农业机械学报,2014,45(12):99−103(in chinese) doi: 10.6041/j.issn.1000-1298.2014.12.016 Zhang R H, Guo G Q, Yang J H, et al. Two-phase air-liquid flow and performance analysis of liquid ring pump[J]. Transactions of the Chinese Society of Agricultural Engineering, 2014, 45(12): 99-103 (in Chinese) doi: 10.6041/j.issn.1000-1298.2014.12.016 [8] Zhang R H,Yan L G,Yang J H,et al. Influence of the radial gap and blade profile on the performance of the liquid-ring pump[J]. Fluid Machinery,2015,43(8):21−25 (张人会,严龙钢,杨军虎,等. 径向间隙及叶片型线对液环泵性能影响的分析[J]. 流体机械,2015,43(8):21−25(in chinese) doi: 10.3969/j.issn.1005-0329.2015.08.005 Zhang R H, Yan L G, Yang J H, et al. Influence of the radial gap and blade profile on the performance of the liquid-ring pump[J]. Fluid Machinery, 2015, 43(8): 21-25 (in Chinese) doi: 10.3969/j.issn.1005-0329.2015.08.005 [9] 郭君. 水环真空泵工作特性数值模拟研究[D]. 青岛: 中国石油大学(华东), 2016 Guo J. Numerical study on performance of water ring vacuum pumps[D]. Qing Dao: China University of Petroleum(East China), 2016 [10] Zhao W Y,Song Q B,Hu X N. Optimization design of liquid ring vacuum pump impeller by orthogonal experiment and CFD[J]. Fluid Machinery,2019,47(1):14−19+13 (赵万勇,宋乾斌,虎兴娜. 基于正交试验及CFD的液环真空泵叶轮优化设计[J]. 流体机械,2019,47(1):14−19+13(in chinese) doi: 10.3969/j.issn.1005-0329.2019.01.003 Zhao W Y, Song Q B, Hu X N. Optimization design of liquid ring vacuum pump impeller by orthogonal experiment and CFD[J]. Fluid Machinery, 2019, 47(1): 14-19+13 (in Chinese) doi: 10.3969/j.issn.1005-0329.2019.01.003 [11] Zhao W Y,Song Q B,Hu X N. Optimization design of structure parameters of liquid ring vacuum pump blade based on MATLAB[J]. Coal Mine Machinery,2018,39(5):166−168 (赵万勇,宋乾斌,虎兴娜. 基于MATLAB的液环真空泵叶片结构参数优化设计[J]. 煤矿机械,2018,39(5):166−168(in chinese) Zhao W Y, Song Q B, Hu X N. Optimization design of structure parameters of liquid ring vacuum pump blade based on MATLAB[J]. Coal Mine Machinery, 2018, 39(5): 166-168 (in Chinese) [12] Zhang C,Zhang R H,Li R N,et al. Axial leakage flow and performance analysis of squealer tip clearance for liquid ring pump blade[J]. Journal of Drainage and Irrigation Machinery Engineering,2021,39(4):358−363 (张忱,张人会,李仁年,等. 液环泵叶片轴向叶顶凹槽间隙流场及其性能[J]. 排灌机械工程学报,2021,39(4):358−363(in chinese) Zhang C, Zhang R H, Li R N, et al. Axial leakage flow and performance analysis of squealer tip clearance for liquid ring pump blade[J]. Journal of Drainage and Irrigation Machinery Engineering, 2021, 39(4): 358-363 (in Chinese) [13] Wei X X,Zhang R H. The axial tip clearance leakage analysis of the winglet and composite blade tip for the liquid-ring vacuum pump[J]. Vacuum,2022,200:111027 doi: 10.1016/j.vacuum.2022.111027 [14] Huang G P,Xu H L,Ding X J,et al. The numerical simulation of two-stage liquid ring vacuum pump[J]. Fluid Machinery,2017,45(6):32−37 (黄广平,许弘雷,丁学俊,等. 两级液环真空泵的数值模拟研究[J]. 流体机械,2017,45(6):32−37(in chinese) doi: 10.3969/j.issn.1005-0329.2017.06.007 Huang G P, Xu H L, Ding X J, et al. The numerical simulation of two-stage liquid ring vacuum pump[J]. Fluid Machinery, 2017, 45(6): 32-37 (in Chinese) doi: 10.3969/j.issn.1005-0329.2017.06.007 [15] Meng F R,Zhao Y,Zhao G Y,et al. Flow fields in liquid ring vacuum pump: a simulation and experimental study[J]. Vacuum Science and Technology,2019,39(10):876−880 (孟凡瑞,赵勇,赵国勇,等. 液环真空泵内部流场仿真与性能试验[J]. 真空科学与技术学报,2019,39(10):876−880(in chinese) doi: 10.13922/j.cnki.cjovst.2019.10.07 Meng F R, Zhao Y, Zhao G Y, et al. Flow fields in liquid ring vacuum pump: a simulation and experimental study[J]. Vacuum Science and Technology, 2019, 39(10): 876-880 (in Chinese) doi: 10.13922/j.cnki.cjovst.2019.10.07 [16] Guan J,Huang S. Analysis of two-phase mobility energy of liquid ring vacuum pump based on CFD[J]. Chemical Engineering and Machinery,2010,37(6):755−757+778 (管俊,黄思. 基于CFD的液环真空泵两相流动性能分析[J]. 化工机械,2010,37(6):755−757+778(in chinese) doi: 10.3969/j.issn.0254-6094.2010.06.022 Guan J, Huang S. Analysis of two-phase mobility energy of liquid ring vacuum pump based on CFD[J]. Chemical Engineering and Machinery, 2010, 37(6): 755-757+778 (in Chinese) doi: 10.3969/j.issn.0254-6094.2010.06.022 [17] Huang M M,Li G J,Kuang X F. Numerical simulation of the gas-liquid two-phase flow in water-ring vacuum pump[J]. Journal of Ship Mechanics,2011,15(7):722−729 (黄苗苗,李国君,匡晓峰. 水环真空泵内部气液两相流动的数值分析[J]. 船舶力学,2011,15(7):722−729(in chinese) doi: 10.3969/j.issn.1007-7294.2011.07.003 Huang M M, Li G J, Kuang X F. Numerical simulation of the gas-liquid two-phase flow in water-ring vacuum pump[J]. Journal of Ship Mechanics, 2011, 15(7): 722-729 (in Chinese) doi: 10.3969/j.issn.1007-7294.2011.07.003 [18] Huang S,Ruan Z Y,Deng Q J,et al. Numerical analysis of gas-liquid two-phase flow in liquid-ring vacuum pump[J]. Vacuum,2009,46(2):49−52 (黄思,阮志勇,邓庆健,等. 液环真空泵内气液两相流动的数值分析[J]. 真空,2009,46(2):49−52(in chinese) Huang S, Ruan Z Y, Deng Q J, et al. Numerical analysis of gas-liquid two-phase flow in liquid-ring vacuum pump[J]. Vacuum, 2009, 46(2): 49-52 (in Chinese) [19] Huang S,He J,Wang X Q,et al. Performance prediction of liquid ring pump based on CFD and its experimental verification[J]. Oil & Gas Storage and Transportation,2017,36(6):716−721 (黄思,何婧,王学谦,等. 基于CFD的液环泵性能预测及试验验证[J]. 油气储运,2017,36(6):716−721(in chinese) Huang S, He J, Wang X Q, et al. Performance prediction of liquid ring pump based on CFD and its experimental verification[J]. Oil & Gas Storage and Transportation, 2017, 36(6): 716-721 (in Chinese) [20] Pardeshi I, Pandey A, Shih T. A reduced-order model for predicting the performance of a liquid-ring vacuum pump[C]. International Mechanical Engineering Congress and Exposition, 2018 IMECE2018-86710. [21] Pandey A,Khan S,Dekker R,et al. Multiphase flow in a liquid-ring vacuum pump[J]. Journal of Fluids Engineering,2021,143(1):011404 doi: 10.1115/1.4047848 [22] Kakuda K,Ushiyama Y,Obara S,et al. Flow simulations in a liquid ring pump using a particle method[J]. Computer Modeling in Engineering and Sciences,2010,66(3):215−226 [23] Wei X X,Zhang R H,Liu G H,et al. Flow mechanism and performance analysis of axial tip clearance micro jet in impeller blade of liquid ring pump[J]. Journal of Aerospace Power,2021,36(6):1296−1303 (魏笑笑,张人会,刘桂洪,等. 液环泵叶轮叶片轴向叶顶间隙微射流流动机理及性能分析[J]. 航空动力学报,2021,36(6):1296−1303(in chinese) Wei X X, Zhang R H, Liu G H, et al. Flow mechanism and performance analysis of axial tip clearance micro jet in impeller blade of liquid ring pump[J]. Journal of Aerospace Power, 2021, 36(6): 1296-1303 (in Chinese) [24] Guo G Q,Wang J Y,Zhang R H,et al. Numerical study on plasma control of axial tip clearance leakage flow in liquid ring pump[J]. Transactions of the Chinese Society of Agricultural Engineering,2022,53(9):160−167 (郭广强,王静宜,张人会,等. 液环泵轴向叶顶间隙泄漏流动的等离子体控制数值研究[J]. 农业机械学报,2022,53(9):160−167(in chinese) Guo G Q, Wang J Y, Zhang R H, et al. Numerical study on plasma control of axial tip clearance leakage flow in liquid ring pump[J]. Transactions of the Chinese Society of Agricultural Engineering, 2022, 53(9): 160-167 (in Chinese) [25] Zhang R H,Guo G Q. Experimental study on gas-liquid transient flow in liquid-ring vacuum pump and its hydraulic excitation[J]. Vacuum,2019,171:109025 [26] Guo G Q,Zhang R H. Experimental study on pressure fluctuation characteristics of gas-liquid flow in liquid ring vacuum pump[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering,2022,44(6):261−273 doi: 10.1007/s40430-022-03563-2 -

首页

首页 登录

登录 注册

注册

下载:

下载: