-

金属镥作为一种稀土金属,由于其有着特殊的物理和化学性质,在磁性材料、光学镀膜、电子信息材料等领域具有重要价值。镥作为一种珍贵的矿物资源,在多个高科技领域扮演着至关重要的角色,它在进行高能物理实验研究、核医学图像诊断、安全检测以及地质勘探等活动中发挥着不可或缺的作用[1]。金属元素镥具有多种同位素,其中镥-177是重要的医用同位素[2],在肿瘤治疗中,镥-177被用来标记药物和疾病标记物从而实现精准的肿瘤靶向治疗[3-4]。随着科技的快速发展,特别是在高科技产业中,对稀土金属的品质要求日益提高[5]。研究表明,稀土金属中即使是微量的杂质也会对其性能产生显著的负面影响[6]。因此,近年来,全球对高纯度稀土金属的生产和使用给予了极大的关注。学术界和工业界都在积极研究和改进稀土金属的提纯技术,以满足日益增长的高纯度稀土金属需求,并促进其在关键新兴产业中的广泛应用[7-8]。目前,国内关于金属镥高纯化研究的报道较少,诸多创新的纯化精炼方法目前仍在实验阶段进行探索和完善,相关的精炼工艺尚未达到成熟水平。稀土金属镥提纯的相关理论计算对于开辟制备高纯稀土金属镥的新路径尤为重要。

电子束熔炼技术是通过在高真空的环境中将电子束流高速的动能转化为热能作为热源对材料进行熔炼的一种真空熔炼方法[9-10],电子束熔炼过程中利用杂质的蒸发可获得较好的提纯效果。电子束熔炼是制备高纯材料最有效方法之一,该方法在工业上被广泛用于提纯含有高饱和蒸汽杂质的金属。谭毅课题组利用电子束熔炼技术在提纯太阳能级多晶硅领域做了大量工作并取得了显著效果[11-12]。在电子束熔炼过程中,高能量密度的电子束轰击材料使熔体中大部分杂质元素和非金属夹杂物能有效去除。定向凝固技术是利用杂质在固相和液相中溶解度不同产生的分凝效应,将分凝系数小的杂质元素富集到液体中,使固体部分杂质含量降低,最终将具有分凝特性的杂质富集到金属锭顶部区域,从而达到提纯的目的[13-15]。

本文基于满足分凝效应的Scheil方程[16],考虑电子束定向凝固过程中杂质的蒸发传质,建立蒸发和分凝耦合模型。基于该模型,首先计算杂质Fe和Al在金属镥中的蒸发传质系数,然后计算分析金属镥在电子束定向凝固过程中杂质Fe和Al的分布规律,最后讨论熔炼温度和凝固速率对Fe杂质分布的影响规律。该研究对后续电子束定向凝固提纯金属镥的实验具有一定参考价值。

-

定向凝固过程中,杂质元素Fe和Al在液态镥与固态镥中有着不同的溶解度,使Fe和Al在镥的固液界面发生分凝从而向液相富集。杂质元素在金属镥完全凝固后在固相中浓度分布遵循Scheil方程:

式中,

$ {C}_{\mathrm{s}} $ 是杂质在固相中含量,$ {C}_{0} $ 是定向凝固开始时镥熔体中杂质含量,$ {f}_{\mathrm{s}} $ 是凝固分数,$ {k}_{\mathrm{e}} $ 是有效分凝系数,关系式为:其中,

$ D $ 、$ \delta $ 、$ v $ 和$ {k}_{0} $ 分别是杂质在熔体中的扩散系数、固液界面杂质扩散层厚度、熔体的凝固速率以及杂质的平衡分凝系数[17]。 -

电子束熔炼过程中,电子束轰击镥金属表面使其完全熔化,熔融态杂质从熔体表面蒸发的传质系数

$ k_{\mathrm{i}}^{\mathrm{S}} $ 满足关系式:其中,

$ {J}_{\mathrm{i}} $ 是杂质元素的蒸发速率、$ {N}_{\mathrm{i}}^{\mathrm{s}} $ 是杂质在熔体表面的摩尔浓度、$ {X}_{\mathrm{i}}^{\mathrm{s}} $ 是杂质在熔体表面相中的摩尔分数、$ {X}_{\mathrm{i}}^{\mathrm{b}} $ 是杂质在体相中的摩尔分数、$ {\sigma }_{\mathrm{i}} $ 是杂质元素的表面张力、$ {A}_{\mathrm{i}} $ 是比表面积;$ {\rho }_{\mathrm{j}} $ 是镥元素密度、$ {M}_{\mathrm{j}} $ 表示镥的摩尔质量、$ {X}_{\mathrm{j}}^{\mathrm{b}} $ 是镥在体相中的摩尔分数、$ {\sigma }_{\mathrm{j}} $ 是镥的表面张力;$ T $ 为绝对温度,$ R $ 是气体常数。在高真空环境下,杂质蒸发速率可通过Hertz–Knudsen–Langmuir方程求得:式中,

$ {\alpha }_{\mathrm{i}} $ 、$ {P}_{\mathrm{i}} $ 、$ {M}_{\mathrm{i}} $ 分别为元素$ \mathrm{i} $ 的活度、饱和蒸气压、摩尔质量。由上述公式可以计算得到杂质在气液界面的蒸发传质系数$ {k}_{\mathrm{i}}^{\mathrm{s}} $ 。 -

在电子束定向凝固过程中,对于金属镥中同时具有蒸发和分凝特性的Fe、Al等杂质元素,杂质在固液界面的分凝和气液界面的蒸发并不是彼此独立的过程,可以结合这两种特性建立金属镥中杂质蒸发和分凝耦合机制,获得杂质在金属镥定向凝固过程中的分布。根据溶质守恒原则,溶质从固相排出量减去从熔体表面蒸发量等于液相中溶质的增加量[12],即

其中,

$ {F}_{\mathrm{S}} $ 、$ {F}_{\mathrm{L}} $ 分别为固相和液相中的杂质含量,$ {V}_{\mathrm{S}} $ 、$ {V}_{\mathrm{L}} $ 分别为固相和液相的体积,$ S $ 、$ t $ 分别为熔体表面积和时间。因此,通过分析杂质在固相到液相的偏析以及液相到气相的挥发过程,可以推导出杂质在镥金属锭内的分布表示为:其中,

$ {k}_{\mathrm{e}} $ 和$ {k}_{\mathrm{i}}^{\mathrm{s}}/v $ 分别表示杂质在固液界面分凝和气液界面蒸发的贡献。由式(6)可知,杂质的蒸发主要受熔炼温度的影响。 -

电子束定向凝固过程在高真空环境下进行,不同元素有着不同的饱和蒸气压。结合式(6)可知,在同一熔炼温度下,通常具有高饱和蒸气压的纯元素蒸发速率比低饱和蒸气压的纯元素蒸发速率高。根据文献[18],纯元素的饱和蒸气压只是温度的函数,可通过下式计算:

式中,

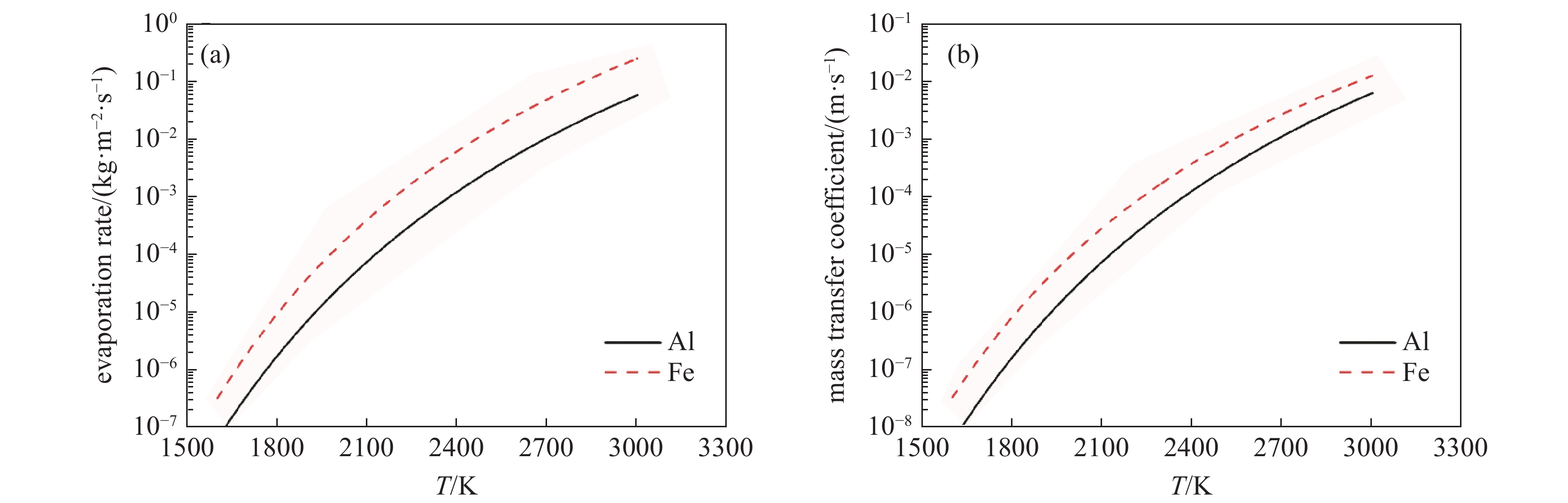

$ {\mathrm{L}}_{1} $ 、$ {\mathrm{L}}_{2} $ 、$ {\mathrm{L}}_{3} $ 是与挥发物质相关的常数,纯物质态Lu、Fe和Al饱和蒸气压对应的常数值如表1所示。根据表1中参数值,结合式(9)可以计算得到Lu、Fe、Al元素饱和蒸气压随温度变化的关系如图1所示。由图可知,随着温度的上升,Lu、Fe、Al元素的饱和蒸气压也随之增大。在同一温度下,Al元素的饱和蒸气压最大,其次是Fe元素,Lu元素饱和蒸气压最小。因此在电子束定向凝固熔炼镥金属过程中,一部分Fe、Al杂质会从镥熔体中蒸发出去。

熔体中组元

$ \mathrm{i} $ 的活度$ {\alpha }_{\mathrm{i}} $ 可以采用Miedema生成热模型通过计算偏摩尔过剩自由能求得:式中,

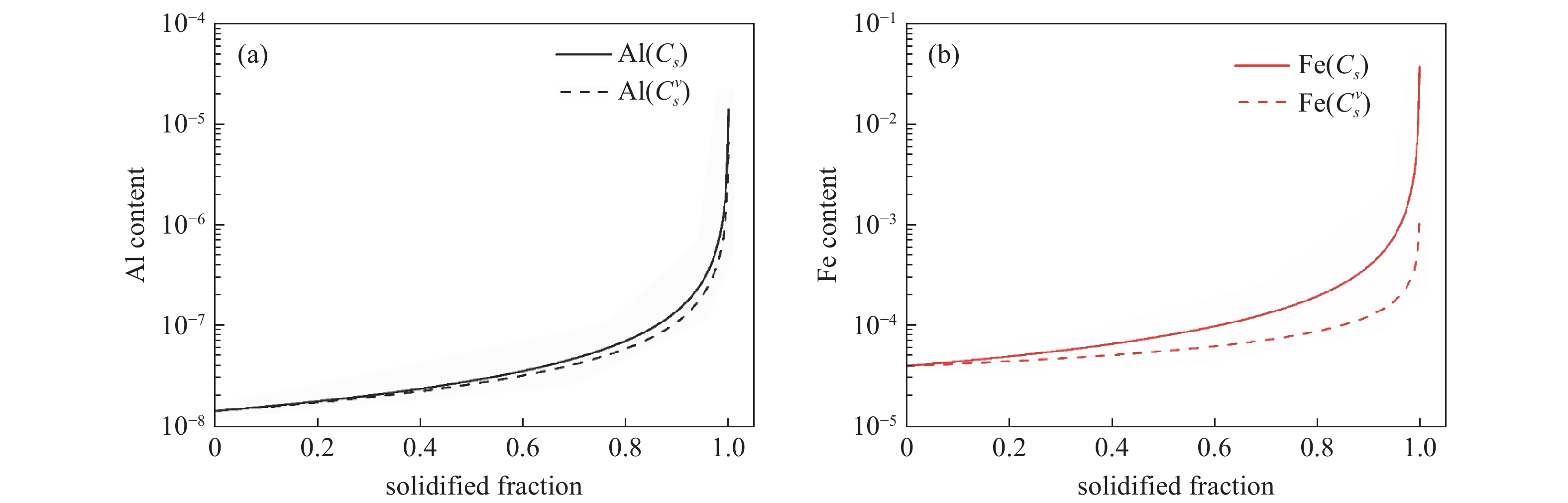

$ {x}_{\mathrm{i}} $ 、$ \overline{{G}_{\mathrm{i}}^{\mathrm{E}}} $ 分别为熔体中组元$ \mathrm{i} $ 的摩尔分数和偏摩尔过剩自由能。某一批次纯度约99.5%的镥金属块中,杂质Fe和Al含量分别约0.4836%和0.0775%。结合上述公式能够计算获得熔体中Fe和Al的蒸发速率以及蒸发传质系数。图2(a)和(b)分别给出了温度从1600 K到3000 K范围下,Fe、Al的蒸发速率和蒸发传质系数的变化趋势。从图2(a)中可以看出,熔体中杂质蒸发速率随温度增大而升高。虽然Al元素饱和蒸气压大于Fe,但由于熔体中Fe元素活度高于Al,因此Fe元素蒸发速率大于Al元素蒸发速率。由图2(b)可知,杂质Fe和Al在熔体表面的蒸发传质系数随温度变化趋势与蒸发速率变化趋势一致,且Fe元素在熔体表面的蒸发传质系数大于Al元素。 -

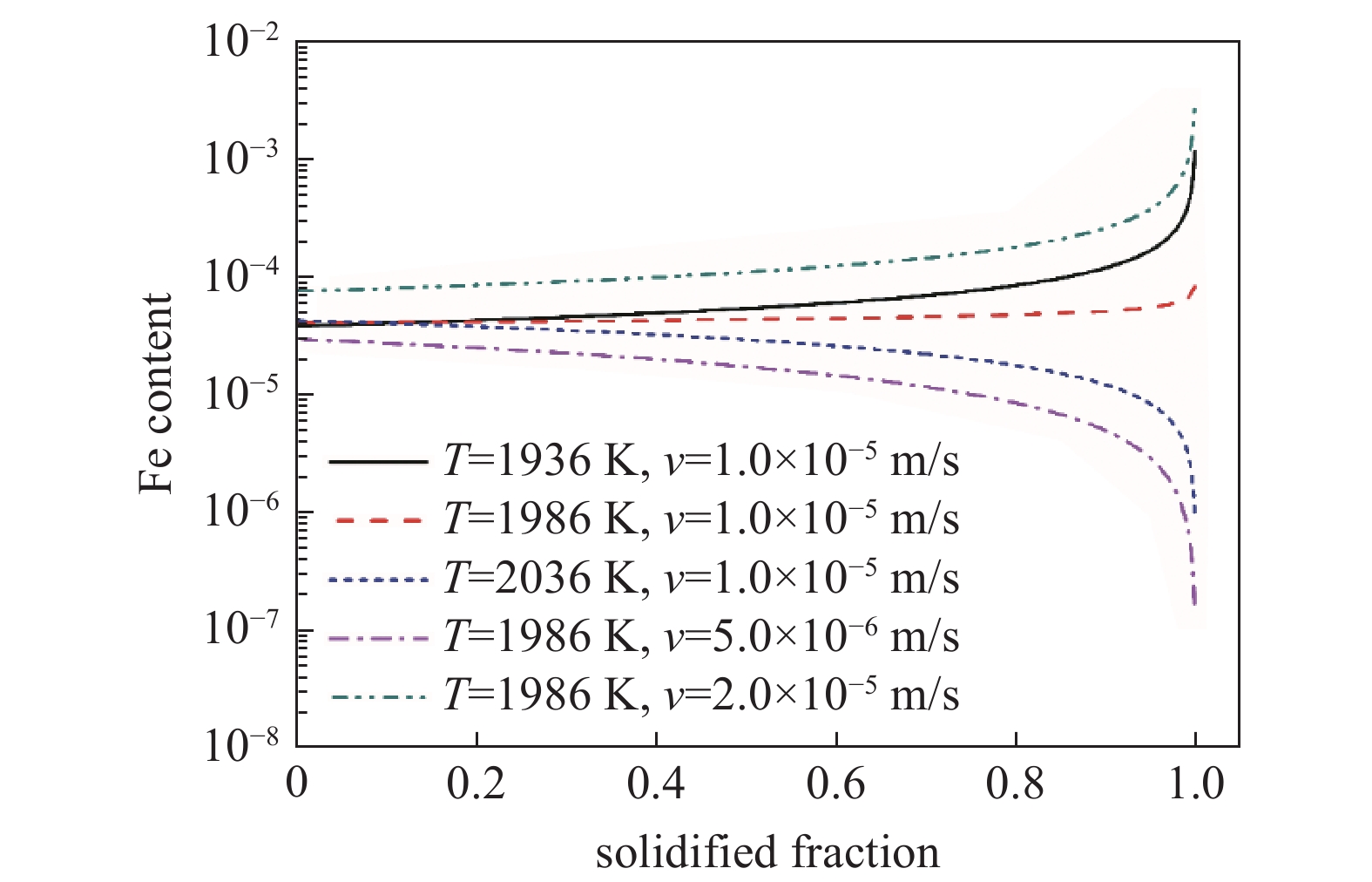

金属镥中Fe、Al杂质的平衡分凝系数

$ {k}_{0} $ 可由Lu-Fe、Lu-Al二元系热力学数据[19-20]计算得到。在本研究中选用的金属镥纯度较高,因此熔炼温度可以选取纯金属镥的熔点进行计算。一般情况下,扩散层厚度约$ 1.0\times {10}^{-3} $ m,搅拌存在时约$ 1.0\times {10}^{-4} $ m[21],本研究扩散层厚度为$ 1.0\times {10}^{-3} $ m。根据硬球理论模型[22]可以计算获得杂质在金属镥中的扩散系数$ D $ 。目前电子束定向凝固速率可在$ {10}^{-6} $ m/s量级及以上进行调控[23-25],本研究选定凝固速率为$ 1.0\times {10}^{-5} $ m/s来讨论杂质Fe和Al在镥金属锭中的分布情况。结合式(2)可以计算出杂质Fe和Al在金属镥中的有效分凝系数$ {k}_{\mathrm{e}} $ 。表2是计算获得的熔炼温度为1936 K时,金属镥中Fe、Al元素的相关参数。图3给出了沿熔体凝固方向上杂质Al和Fe的理论分布,本研究中凝固方向为竖直方向,即由金属锭底部向金属锭顶部凝固。图中实线表示不考虑杂质蒸发时定向凝固后Al和Fe在镥金属锭中的分布(即Scheil方程计算结果),虚线表示考虑蒸发和分凝耦合作用下金属镥锭中Al和Fe的分布情况。由图可知,在镥金属锭高度60%以下的区域杂质分布比较均匀,在镥锭顶部杂质含量明显增加。相比于无蒸发传质的情况,蒸发和分凝耦合作用下杂质的分凝效果较好且镥金属锭中杂质含量更低。其原因主要是定向凝固过程中,杂质在固液界面分凝向液相中富集,同时杂质在气液界面由液相向气相蒸发降低了镥熔体中的杂质含量,有利于杂质的分凝。金属锭高度60%以下区域的Fe含量由4.836

$ \times {10}^{-3} $ 降低到了6.2$ \times {10}^{-5} $ ,Al含量由7.75$ \times {10}^{-4} $ 降低到了3.3$ \times {10}^{-8} $ ,金属镥在电子束定向凝固过程中具有明显的除杂效果,有利于金属镥的提纯。此外,通过对比图3(a)和(b)可以看出,蒸发分凝耦合作用下对Fe杂质富集和去除效果的改善明显优于Al杂质富集和去除效果的改善,这主要是因为熔体中Fe杂质的蒸发传质系数比Al杂质蒸发传质系数大,如图2(b)所示。 -

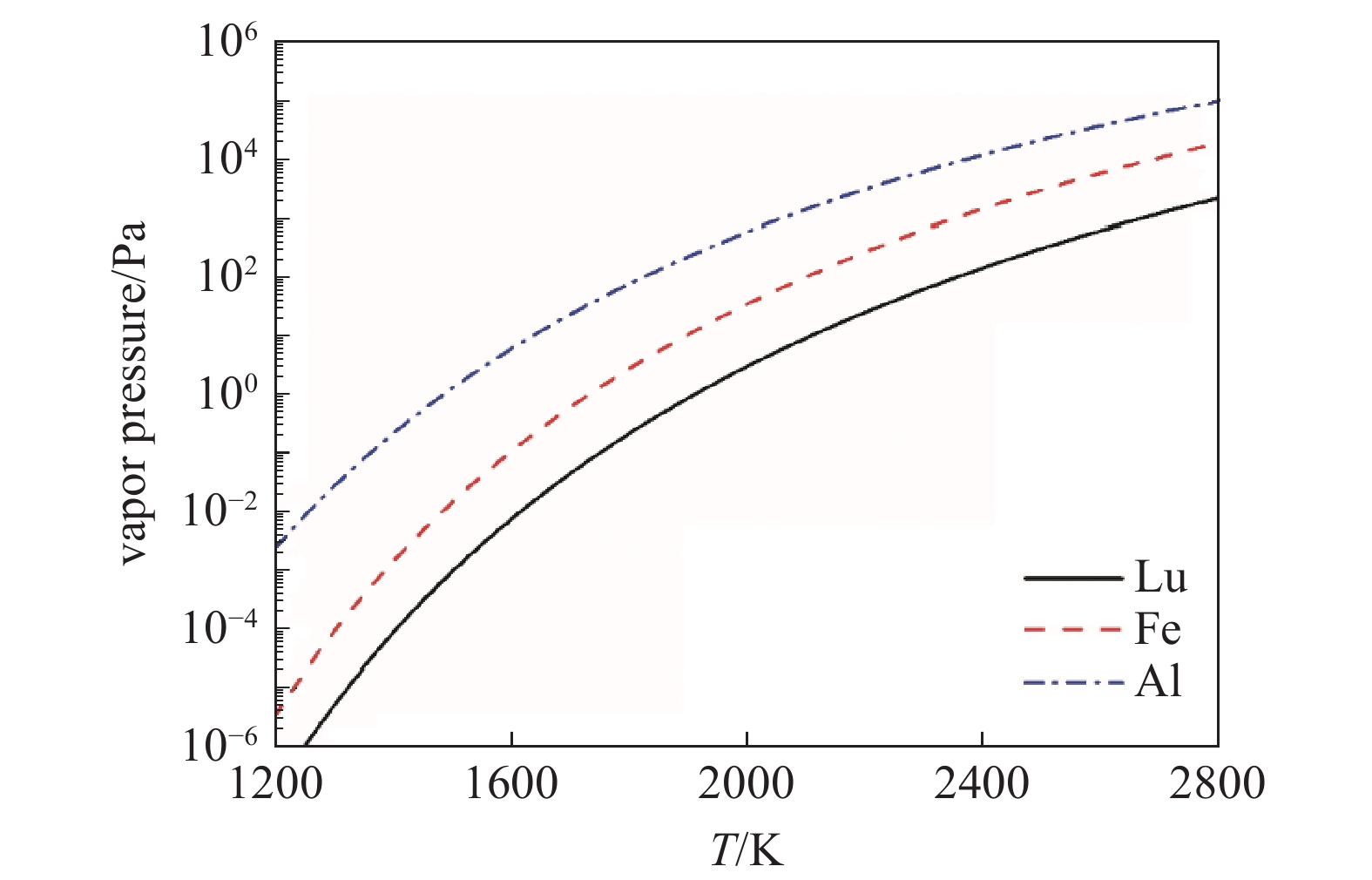

蒸发传质系数和有效分凝系数是影响杂质在熔体中分布的主要因素,熔体温度和凝固速率是控制杂质蒸发和分凝的关键物理量。图4给出了不同熔体温度和凝固速率下Fe杂质在镥金属锭中的分布情况。由图可知,随着温度升高杂质Fe在镥熔体中的富集和去除效果更明显,甚至出现镥金属锭底部到顶部Fe杂质含量降低的趋势。这是因为在较高温度下加强了镥熔体中Fe杂质的扩散和熔体表面Fe杂质的蒸发。尤其温度为2036 K时,熔体表面Fe元素蒸发传质占主导作用,使得凝固开始阶段Fe杂质含量变化程度小于后期Fe杂质含量变化程度,从而导致镥金属锭顶部Fe杂质含量较低。

由式(2)和(8)可知,

$ {k}_{\mathrm{e}} $ 和$ {k}_{\mathrm{i}}^{\mathrm{s}}/v $ 的值与凝固速率$ v $ 有关,因此凝固速率对杂质分凝和蒸发都有一定影响。从图4可以看出,凝固速率越低,镥金属锭中Fe杂质含量越少。凝固速率为5.0$ \times {10}^{-6} $ m/s时,Fe杂质在镥锭中的分布趋势与高温下分布趋势一致,都是镥锭顶部杂质含量低于底部。这主要因为凝固速率较低时,Fe杂质在熔体中的富集作用增强,杂质在熔池表面增多,同时熔体降温速度减小有助于Fe杂质从熔体表面蒸发。因此,较小的凝固速率有利于镥金属锭中Fe杂质的去除。对于同时具有蒸发与分凝特性的杂质,在真空定向凝固过程中,该杂质会向液相富集并由熔体表面蒸发去除,获得的金属锭中杂质分布与传统分凝效应下杂质分布不同。另外,熔体温度和凝固速率是电子束定向凝固过程中的关键参数,合理控制熔体温度和凝固速率有利于获得纯度较高及均匀性较好的金属锭。如图4所示,在熔炼温度达到1986 K且凝固速率保持在

$ 1.0\times {10}^{-5} $ m/s的条件下,金属锭高度90%以下区域的Fe杂质含量大致稳定在5.0$ \times {10}^{-5} $ ,显示出良好的均匀性和较高的纯度。 -

(1) 电子束定向凝固金属镥过程中,杂质Al的饱和蒸气压大于杂质Fe的饱和蒸气压,且杂质Al和Fe的饱和蒸气压都比熔体金属镥饱和蒸气压大。定向凝固过程中,会有部分杂质Al和Fe从金属镥中蒸发去除。此外,由于Al和Fe元素与金属镥的相互作用能不同,使得Fe元素在镥熔体表面的蒸发传质系数大于Al元素的蒸发传质系数。

(2) 对于金属镥中同时具有蒸发和分凝特性的杂质Fe和Al,定向凝固后在金属锭中的分布趋势与Scheil方程计算得到的分布趋势一致,但由于考虑了蒸发传质的作用,使得镥金属锭中杂质Fe和Al的含量较少,尤其金属锭顶部区域杂质含量比Scheil方程计算得到的结果低很多。

(3) 熔炼温度和凝固速率对金属镥中Fe杂质含量及分布有着重要影响,较高的熔炼温度或较小的凝固速率会使得金属镥中Fe杂质含量明显减少,甚至金属锭顶部杂质Fe的含量可能低于底部Fe杂质含量。在定向凝固提纯金属镥过程中,合理控制熔炼温度和凝固速率是获得纯度较高金属锭的关键。

金属镥定向凝固过程中杂质分布的理论研究

Theoretical Study on Impurity Distribution during Directional Solidification of Lutetium

-

摘要: 高纯镥作为稀土金属,有着重要研究价值。文章通过理论计算分析了真空电子束熔炼和定向凝固下镥锭中杂质Fe和Al的分布,研究了蒸发和分凝效应耦合作用下金属镥的提纯效果以及影响机制。结果表明,电子束定向凝固金属镥过程中,虽然杂质Al的饱和蒸气压大于Fe杂质的饱和蒸气压,但Fe杂质蒸发传质系数大于杂质Al。金属镥中杂质Fe和Al分布不仅受固液界面分凝的控制,还受气液界面蒸发的控制,金属镥锭高度60%以下区域的Fe含量由4.836×10−3降低到了6.2×10−5,Al含量由7.75×10−4降低到了3.3×10−8,有着较好的提纯效果。熔炼温度和凝固速率是影响电子束定向凝固镥金属过程中杂质分布的两个重要参数。一个纯度较高且分布均匀的镥金属锭可以通过合理控制熔体温度和凝固速率来获得。Abstract: High purity lutetium, as a rare earth metal, has important research value. In this study, the distribution of impurities Fe and Al in lutetium ingots under vacuum electron beam melting and directional solidification was analyzed through theoretical calculation. The purification effect and influencing mechanism of metal lutetium under the coupling effect of evaporation and segregation were studied. The results show that during the process of electron beam directional solidification of lutetium, although the saturated vapor pressure of impurity Al is greater than that of Fe impurity, the evaporation mass transfer coefficient of Fe is greater than that of Al. The distributions of impurity Fe and Al in metal lutetium are not only controlled by solid-liquid interface segregation, but also by gas-liquid interface evaporation. The Fe content in the area below 60% of the height of lutetium ingot decreased from 4.836×10−3 to 6.2×10−5, and the Al content decreased from 7.75×10−4 to 3.3×10−8, indicating a good purification effect. Temperature and solidification rate are two important parameters that affect the distribution of impurities in the process of electron beam directional solidification of lutetium. A lutetium metal ingot with high purity and uniform distribution can be obtained by reasonably adjusting the melt temperature and solidification rate.

-

Key words:

- Vacuum melting /

- Directional solidification /

- Lutetium /

- Evaporation /

- Segregation .

-

-

表 1 Lu、Fe、Al元素饱和蒸气压计算常数

Table 1. Calculation constants for vapor pressure of Lu, Fe, and Al

元素 $ {\mathrm{L}}_{1} $ $ {\mathrm{L}}_{2} $ $ {\mathrm{L}}_{3} $ 温度范围/K Lu 7.83211 17422.3777 −156.40 1873~3675 Fe 8.37930 16213.5121 −184.63 1708~3133 Al 8.24073 14524.8870 −80.90 1482~2791 表 2 Lu中Fe、Al元素参数

Table 2. Parameters of Fe and Al in Lu

元素 $ {k}_{0} $ $ v $ (m/s)$ \delta $ (m)$ D $ (m2/s)$ {k}_{\mathrm{e}} $ Fe $ 4.21\times {10}^{-3} $ $ 1.0\times {10}^{-5} $ $ 1.0\times {10}^{-3} $ $ 1.50\times {10}^{-8} $ $ 8.17\times {10}^{-3} $ Al $ 1.68\times {10}^{-5} $ $ 1.0\times {10}^{-5} $ $ 1.0\times {10}^{-3} $ $ 9.73\times {10}^{-8} $ $ 1.86\times {10}^{-5} $ -

[1] 谭雪萍, 耿涌, 肖诗茳, 等. 2011—2020年中国镥资源动态物质流分析[J]. 资源科学,2023,45(02):344−360(in Chinese) doi: 10.18402/resci.2023.02.09 Tan X P, Geng Y, Xiao Shijiang, et al. Dynamic material flow analysis of lutetium resources in China during 2011-2020[J]. Resources Science,2023,45(02):344−360 doi: 10.18402/resci.2023.02.09 [2] Vogel W V, Vander M S C, Versleijen M W J. Challenges and future options for the production of lutetium-177[J]. Eur J Nucl Med Mol Imaging,2021,48:2329−2335 doi: 10.1007/s00259-021-05392-2 [3] 杨宇川, 阚文涛, 杨夏, 等. 177Lu放射性治疗药物研究新进展[J]. 同位素,2022,35(03):164−178(in Chinese) doi: 10.7538/tws.2022.35.03.0164 Yang Y C, Kan W T, Yang X, et al. The recent research development of 177Lu radiopharmaceuticals[J]. Journal of Isotopes,2022,35(03):164−178 doi: 10.7538/tws.2022.35.03.0164 [4] 牛婷婷, 杜小波. 177Lu在实体肿瘤中的应用现状[J]. 华西医学,2023,38(07):1100−1106(in Chinese) Niu T T, Du X B. Current application of 177Lu in solid tumors[J]. West China Medical Journal,2023,38(07):1100−1106 [5] 陆从理, 陈钰臻, 王飞, 等. 真空冶金在稀土金属制备及提纯领域的应用[J]. 中国稀土学报,2023,41(04):691−700(in Chinese) Lu C L, Chen Y Z, Wang F, et al. The application of vacuum metallurgy in the preparation and purification of rare earth metals[J]. Journal of the Chinese Society of Rare Earths,2023,41(04):691−700 [6] 徐克. 区域熔炼提纯镧过程中杂质迁移规律的研究[D]. 北京: 北京有色金属研究总院, 2020(in Chinese) Xu K. Distribution of impurities of lanthanum during zone refining process[D]. Beijing: China General Research Institute for Nonferrous Metals, 2020 [7] 文康, 黄美松, 刘华, 等. 高纯度铝钪合金的制备[J]. 湖南有色金属,2020,36(5):41−44(in Chinese) doi: 10.3969/j.issn.1003-5540.2020.05.012 Wen K, Huang M S, Liu H, et al. Preparation of high purity aluminum scandium alloys[J]. Hunan Nonferrous Metals,2020,36(5):41−44 doi: 10.3969/j.issn.1003-5540.2020.05.012 [8] 张小伟, 苗睿瑛, 周林, 等. 稀土金属提纯研究进展[J]. 中国稀土学报,2022,40(03):385−394(in Chinese) Zhang X W, Miao R Y, Zhou L, et al. Recent developments of purification of rare earth metals[J]. Journal of the Chinese Society of Rare Earths,2022,40(03):385−394 [9] 成成, 贾子朝, 吕绪明, 等. 真空电子束熔炼炉用冷却装置的模块化设计和应用[J]. 真空,2023,60(02):68−72(in Chinese) Cheng C, Jia Z Z, Lv X M, et al. Modular design and application of cooling device for vacuum electron beam melting furnace[J]. Vacuum,2023,60(02):68−72 [10] 李文鹏, 杨苏, 刘泾源, 等. 连续电子束扫描处理的U-5.5Nb合金的表面层微结构和性能[J]. 真空科学与技术学报,2022,42(10):761−768(in Chinese) Li W P, Yang S, Liu J Y, et al. The microstructure and properties of the surface layer of continuous-electron-beam-scanning processed U-5.5Nb alloy[J]. Chinese Journal Vacuum Science and Technology,2022,42(10):761−768 [11] 谭毅, 石爽, 姜大川. 电子束熔炼制备太阳能级多晶硅的研究现状与发展趋势[J]. 无机材料学报,2015,30(08):785−792(in Chinese) doi: 10.15541/jim20140664 Tan Y, Shi S, Jiang D C. Progress in research and development of solar-grade silicon preparation by electron beam melting[J]. Journal of Inorganic Materials,2015,30(08):785−792 doi: 10.15541/jim20140664 [12] 石爽. 电子束提纯多晶硅过程中杂质的传输与去除机制研究[D]. 大连: 大连理工大学, 2017(in Chinese) Shi S. Study on transportation and removal mechanisms of impurities during silicon purification by electron beam melting[D]. Dalian: Dalian University of Technology, 2017 [13] 蒋健博, 黄以平, 李少林, 等. 电子束诱导定向凝固对硅中Fe杂质分凝的影响[J]. 材料导报,2020,34(Z2):01173−01176(in Chinese) Jiang J B, Huang Y P, Li S L, et al. Influence of directional solidification induced by electron beam on segregation of Fe in silicon[J]. Materials Reports,2020,34(Z2):01173−01176 [14] 任世强, 胡志强, 李鹏廷, 等. 电子束诱导定向凝固过程中晶体形貌对杂质分布的影响[J]. 有色金属(冶炼部分),2021(06):90−94(in Chinese) doi: 10.3969/j.issn.1007-7545.2021.06.015 Ren S Q, Hu Z Q, Li P T, et al. Influence of crystal morphology on impurity distribution during directional solidification induced by electron beam[J]. Nonferrous Metals (Extractive Metallurgy Section),2021(06):90−94 doi: 10.3969/j.issn.1007-7545.2021.06.015 [15] 姜大川. 电子束熔炼提纯多晶硅的研究[D]. 大连: 大连理工大学, 2012 Jiang D C. Study on purifying polycrystalline silicon by electron beam melting[D]. Dalian: Dalian University of Technology, 2012 [16] Scheil E. Bemerkungen zur schichtkristallbildung[J]. International Journal of Materials Research,1942,34(3):70−72 doi: 10.1515/ijmr-1942-340303 [17] 温书涛. 多晶硅定向凝固提纯中Fe杂质分布与传输机制的研究[D]. 大连: 大连理工大学, 2018(in Chinese) Wen S T. Distribution and transfer mechanism of iron impurity during silicon purification by directional solidification[D]. Dalian: Dalian University of Technology, 2018 [18] Yaws C L. The Yaws handbook of vapor pressure: Antoine coefficients[M]. Gulf Professional Publishing, 2015 [19] Kardellass S, Servant C, Selhaoui N, et al. Thermodynamic evaluations of the iron–lutetium and iron–thulium systems[J]. Calphad,2014,46:42−54 doi: 10.1016/j.calphad.2014.01.003 [20] Benmechri A, Amer A S. Linking ab initio-calphad for the assessment of the aluminium-lutetium system[J]. International Refereed Journal of Engineering and Science,2017,6(6):109−112 [21] 石洁, 罗超, 张新建, 等. 区域熔炼法净化金属铀的理论与实验研究[J]. 稀有金属材料与工程,2013,42(4):833−836(in Chinese) doi: 10.3969/j.issn.1002-185X.2013.04.036 Shi J, Luo C, Zhang X J, et al. Numerical and experimental studies of zone melting for uranium purification[J]. Rare Metal Materials and Engineering,2013,42(4):833−836 doi: 10.3969/j.issn.1002-185X.2013.04.036 [22] Schwitzgebel G, Langen G. Application of the hard sphere theory to the diffusion of binary liquid alloy systems[J]. Zeitschrift für Naturforschung A,1981,36(11):1225−1232 [23] Jiang D C, Ren S Q, Shi S, et al. Phosphorus removal from silicon by vacuum refining and directional solidification[J]. Journal of Electronic Materials,2014,43:314−319 doi: 10.1007/s11664-013-2811-9 [24] 崔春娟, 杨猛, 杨程, 等. 电子束区熔定向凝固Ni-Si共晶合金的固-液界面演化规律[J]. 功能材料,2016,47(03):3085−3089(in Chinese) doi: 10.3969/j.issn.1001-9731.2016.03.016 Cui C J, Yang M, Yang C, et al. Solid/liquid interface evolution of the directionally solidified Ni-Si eutectic alloy with electron beam floating zone melting technique[J]. Journal of Functional Materials,2016,47(03):3085−3089 doi: 10.3969/j.issn.1001-9731.2016.03.016 [25] 问亚岗, 崔春娟, 田露露, 等. 定向凝固技术的研究进展与应用[J]. 材料导报,2016,30(03):116−120(in Chinese) Wen Y G, Cui C J, Tian L L, et al. Research progress and application of the directional solidification technology[J]. Materials Reports,2016,30(03):116−120 -

首页

首页 登录

登录 注册

注册

下载:

下载: