-

近几年来, 随着科技的飞速发展, 将日常生活中的各种微小动能(如机械能、热能、风能等)转化为电能, 其中将环境机械能转化为可用电能, 可以为可穿戴电子设备、机器人和物联网及其他自供电电子器件和微机电系统供电, 因此受到了学者的广泛关注[1,2]. 基于聚合物的能量传感器将发挥关键作用, 因为它们比无机传感器具有更高的机械稳定性[3,4]. 压电材料长期以来一直被用于机械-电能转换, 其在特定温度范围内可以长期稳定的可靠工作. 然而, 压电聚合物在其原料状态下很少显示出压电性, 为了实现压电转换, 一般的压电技术包括旋涂法[5]、溶液浇铸[6]、3D打印[7]、电极化[8]、以及静电纺丝[9]. 基于聚合物的机电能量转换装置的一个主要问题是不能在高温下安全工作(例如, 200—500 ℃), 对于那些使用压电聚合物材料制备的装置尤为明显. 因为大多数现有的压电聚合物的居里温度都很低, 因此它们通常只能在较低温度下(< 150 ℃)工作, 一旦超过这个临界温度, 装置的压电性能就会迅速下降. 在较高的温度下, 密集的链运动会干扰偶极子的取向, 因而限制了聚合物基高温压电传感器的发展. 因此, 高温压电传感器件完全由无机材料制成, 但是无机材料是刚性的, 只能在较小应变下工作. 因此, 制备耐高温柔性压电纳米传感器具有很高的研究价值.

目前提高压电聚合物工作温度的方法主要包括: 对分子进行改性来提高聚合物链的刚性和结晶度[10], 通过交联以固定链运动[11]以及和无机材料复合[12]等, 但是这些方法的提高程度有限, 因此对于高温柔性传感器的研究处于起步阶段. Khanbareh等[13]报道了一种钛酸铅(PT)颗粒-聚醚酰亚胺(PEI)聚合物的复合材料, 对这种材料进行两步热亚胺化法, 首先在60 ℃下部分亚胺化以形成含有聚酰胺酸的独立薄膜, 然后在200 ℃和300 ℃下完全亚胺化, 从而产生具有极低介电损耗的热稳定聚合物, 可以在300 ℃下稳定工作. 静电纺丝PAN作为一种具有良好性能的压电聚合物, 因其优异的纤维结构而被广泛用于碳纤维前驱体的制备, 为了生产PAN基碳纤维, 需要一个热氧化处理阶段, 这个过程中会发生一系列化学反应, 包括脱氢、氧化环化、交联和随机分裂反应[14–16]. 在这些化学反应中, 环化反应将线性PAN链状结构转化为稳定的环状结构, 为后续碳化过程中提供了良好的热稳定性.

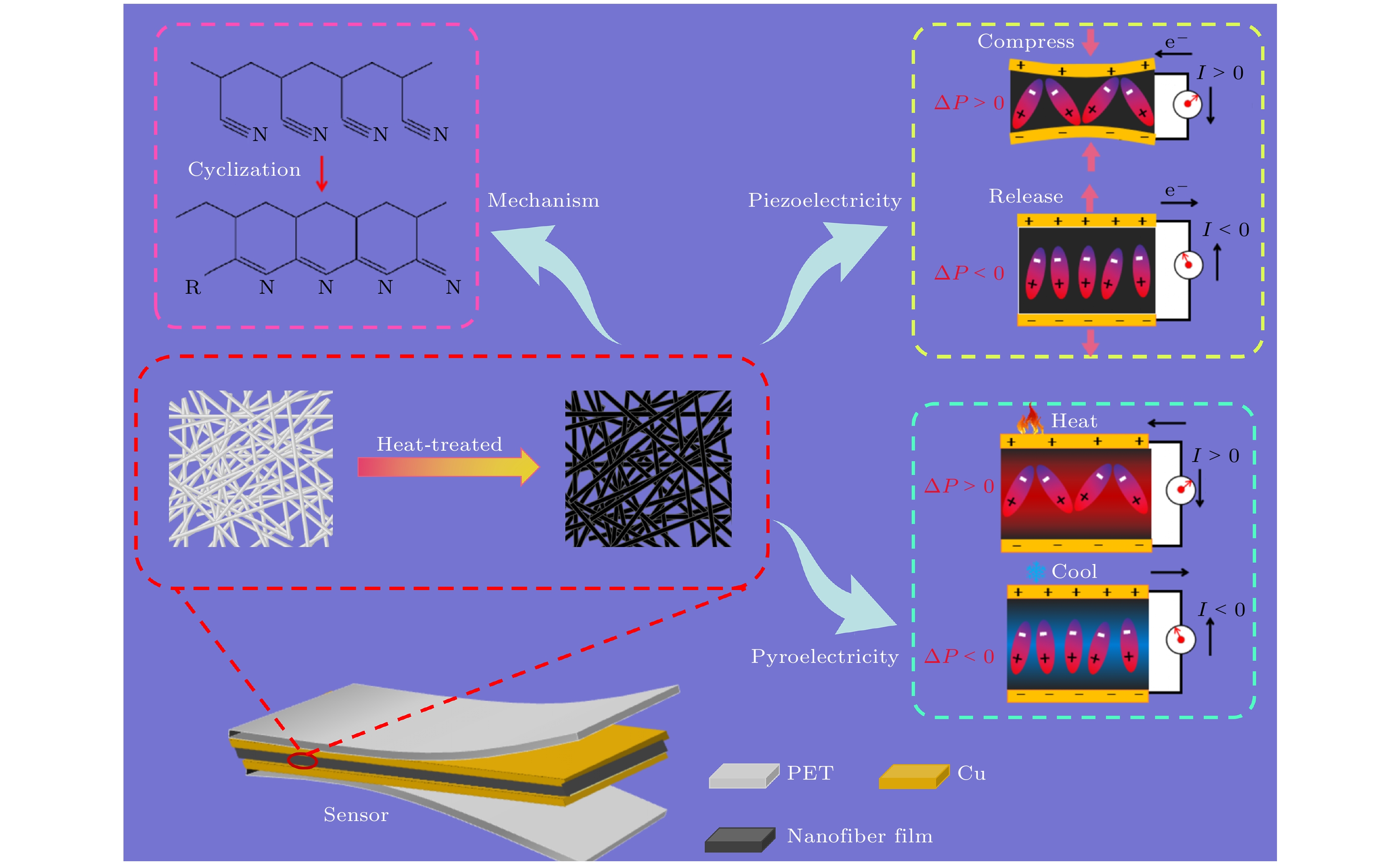

本文采用静电纺丝技术, 通过程序控温对PAN纳米纤维薄膜进行热处理成功制备了耐高温的柔性压电/热释电纤维薄膜, 并研究了不同温度热处理对PAN纤维薄传感器的电学输出性能的影响, 耐高温柔性PAN压电/热释电双功能传感器的输出电压峰值为10.08 V, 并且可以在高于500 ℃的环境中稳定工作, 并且同时收集机械能和生物热能, 具有压电和热释电双功能. 因此, 该耐高温柔性PAN压电/热释电双功能传感器在航空航天、汽车和石油开采等高温领域有良好的应用前景.

-

聚丙烯腈(PAN, Mw = 150000, 分析纯, 99.2%)和N, N-二甲基甲酰胺(DMF, 分析纯, 99.5%)均来自上海国药集团有限公司, 无需进一步提纯.

-

首先, 将1.8 g的PAN粉末加入13.2 mL的DMF溶液中, 先在3 ℃下搅拌1 h, 再升温至70 ℃搅拌2 h, 最后升温至80 ℃搅拌1 h. 将PAN纺丝溶液倒入10 mL的注射器中进行静电纺丝, 静电纺丝的电压为22 kV, 溶液流速是0.5 mL/h, 针头距离收集纳米纤维的接地钢鼓(长度20 cm, 直径10 cm)距离是15 cm, 钢鼓的转速是1000 rad/min.

-

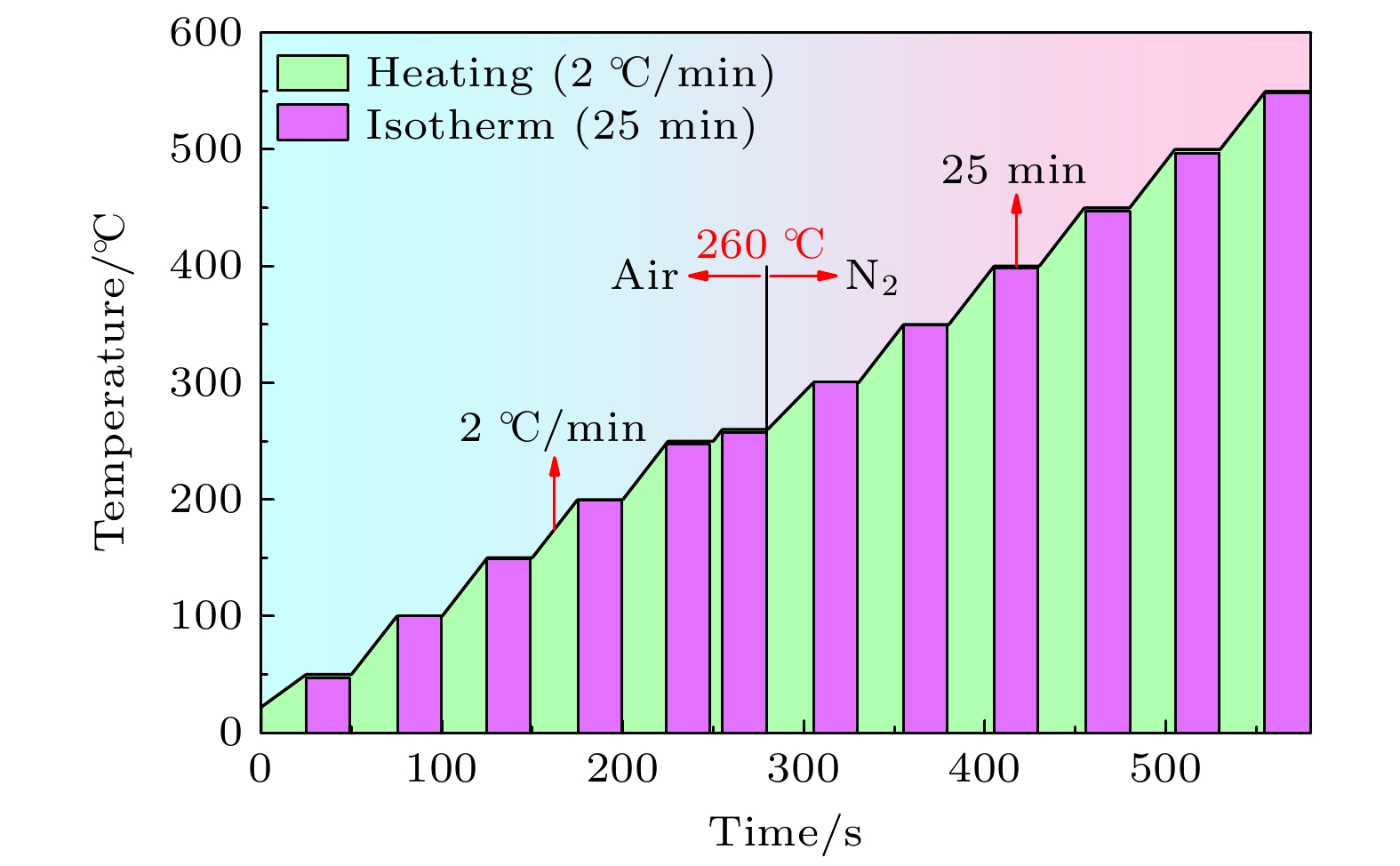

将制备的PAN薄膜(3 mm×15 mm)用夹子夹紧固定在陶瓷板(25 mm×100 mm×6 mm)上, 防止其在热处理过程中收缩, 然后放置在管式炉中进行热处理. 热处理的过程分为多步升温以及恒温阶段, 需要在每个恒温阶段结束时将样品进行收集, 对样品的所经最大温度标记为PAN-X(X= untreated, 50, 100, 150, 200, 250, 260, 300, 350, 400, 450, 500和550 ℃)来代表经过不同温度热处理的PAN纤维薄膜. 当热处理温度低于260 ℃时在空气中进行, 当温度高于260 ℃时在N2气氛下进行. 程序控温过程如图1所示.

-

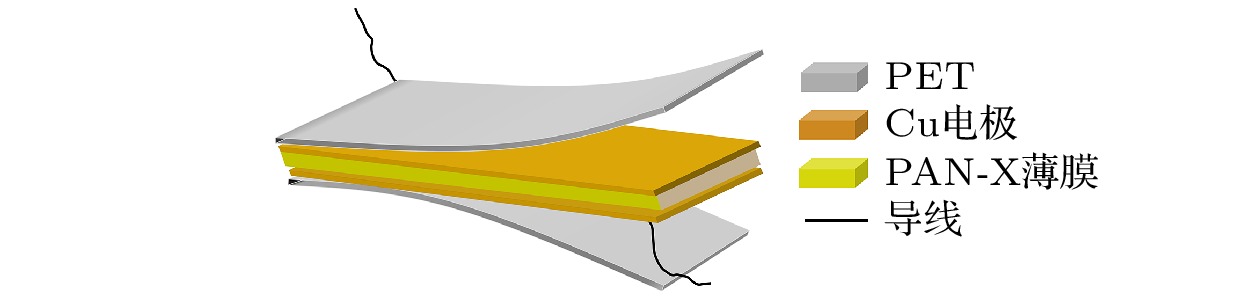

将不同温度热处理的薄膜(2 cm×2 cm)的上下表面分别粘贴两片不同大小的铜箔双面导电胶布作为传感器的正负极, 并且在正负电极焊接导线, 最后用聚对苯二甲酸乙二醇酯(PET)膜经行封装对传感器进行保护. 制备的耐高温柔性PAN压电/热释电双功能传感器如图2所示.

-

在冷场发射扫描电镜(SEM, 日立公司 SU8010型)和能谱仪(EDS)的扫描下对薄膜的形貌和化学成分进行了表征. 利用Cu靶X射线衍射仪技术(XRD, D8 Advance, 德国)测量所制备薄膜的结晶度, XRD测试在5°—80°的2θ范围内进行扫描, 扫描速度为5 (°)/min, 工作在40 kV和30 mA下. 将封装好的器件在搭建好的平台下测量其能量转换特性, 平台由数字示波器(Agilent-33522A)、源测量单元(SMU-2400)、功率放大器(PA-1200)和激振器(EDS-045)组成[17].

-

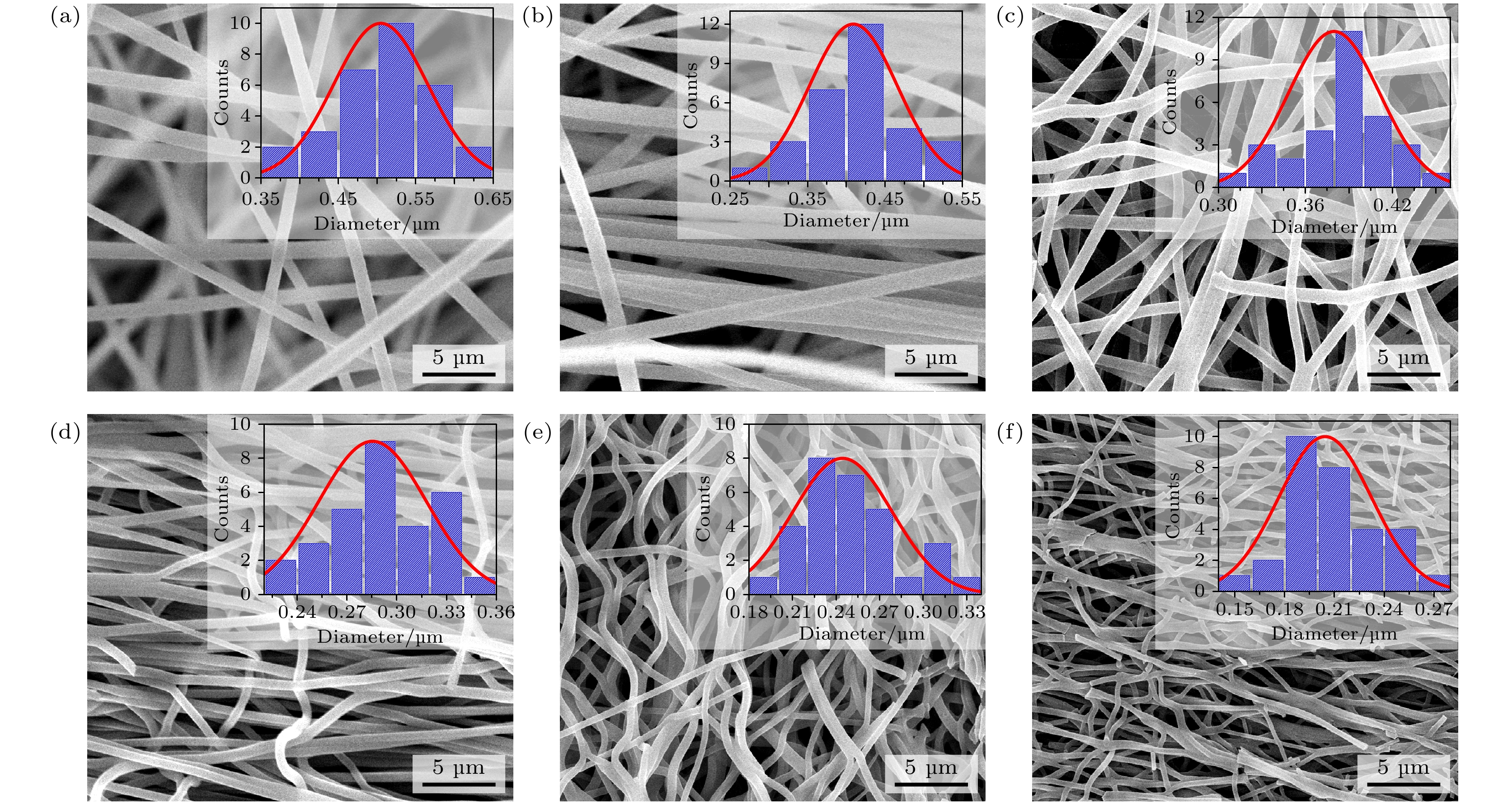

为了观察不同温度热处理对PAN纳米纤维结构的影响, 对不同温度热处理PAN纳米纤维膜的形态结构进行表征. 图3(a)—(f)分别为PAN-untreated, PAN-150 ℃, PAN-260 ℃, PAN-350 ℃, PAN-450 ℃和PAN-550 ℃热处理薄膜的形貌表征, 可以看出, 开始的纤维光滑且均匀, 随着热处理温度的升高, 纤维直径逐渐变小(0.472—0.204 μm), 且出现弯曲和断裂. 热处理温度的升高导致纤维直径显著减小, 这是因为热环化加热过程中物质发生降解, 从而引起纤维质量的损失和密度的增大[18].

-

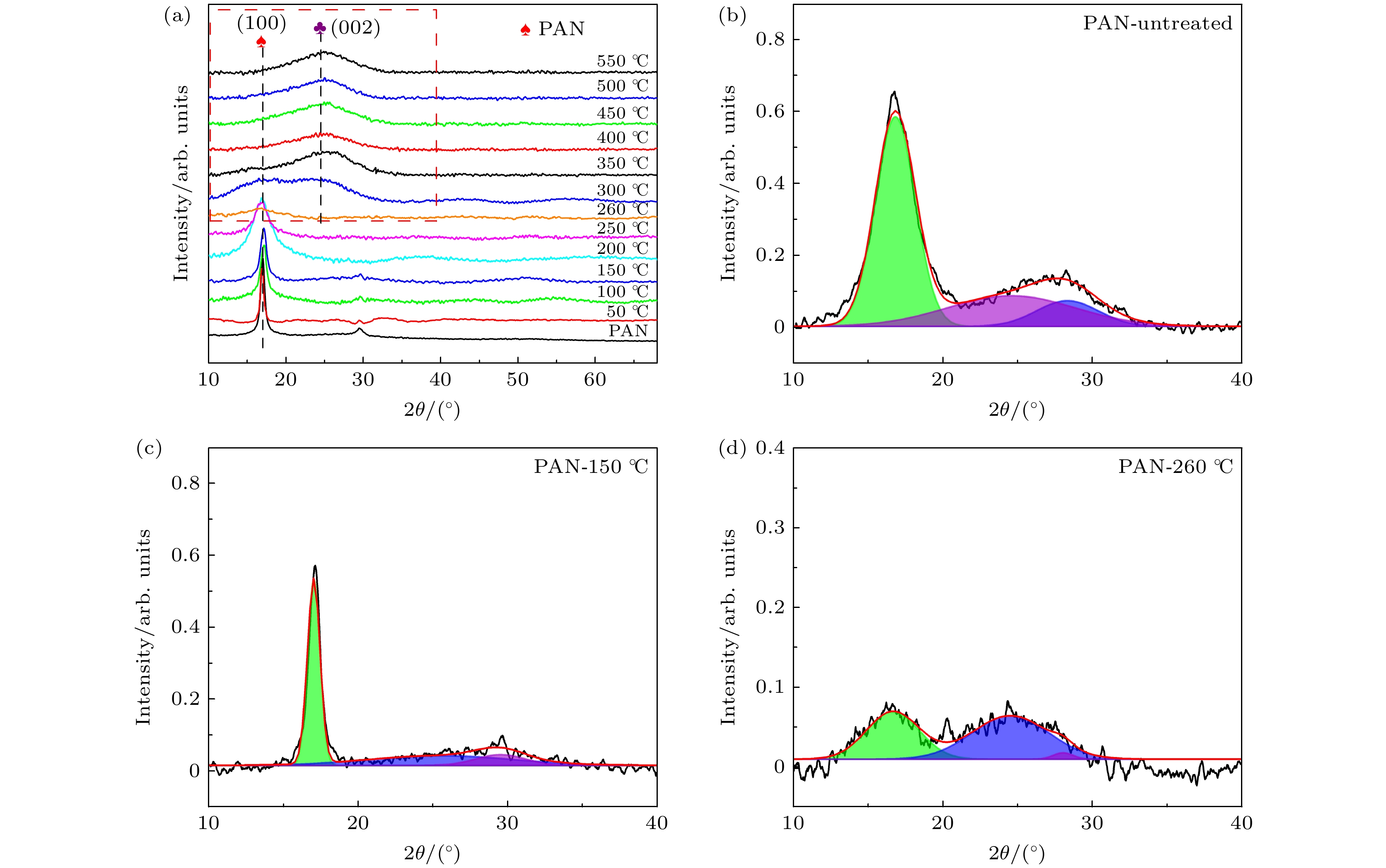

图4(a)采用XRD测定了PAN纤维膜不同温度热处理后薄膜的图谱, 发现X射线衍射峰具有明显的差异. 对于PAN前驱体纤维, 在2θ ≈ 16.86°和2θ ≈ 29.46°左右观察到两个尖锐的衍射峰, 这与PAN前驱体纤维中C≡N基团之间强偶极-偶极相互作用引起的(100)和(110)晶格平面有关[19]. 随着热处理的进展, 这些衍射峰逐渐减弱, 表明强偶极-偶极分子间相互作用被破坏, 由于热氧化稳定反应而转化为相对稳定的梯状结构. 当热处理温度上升到260 ℃及以上时, 两个衍射峰几乎消失不见, 在2θ ≈ 24.52°处出现一个新的宽峰, 并且峰的强度越来越强, 这归因于(002)碳网芳香平面结构(也称为石墨类结构或碳基面)[20].

对PAN-untreated, PAN-150 ℃和PAN-260 ℃纤维膜的XRD谱图进行了分峰拟合见图4(b)—(d). 结晶度可以表示为[20,21]:

其中, Aa为非晶态区域的积分峰面积, Ac为晶体区域的积分峰面积. 计算得到对PAN-untreated, PAN-150 ℃, PAN-260 ℃纤维膜的结晶度分别为71.80%, 67.09%和44.00%, 可以发现, 在热氧化稳定过程中, 热处理温度升高到150 ℃和260 ℃后, 纤维膜的结晶度分别降低了6.56%和38.7%. 这可能是由于PAN前驱体纤维中非晶相和相对有序的晶体区域同时存在, 且结晶相占比较大. 在热处理早期阶段即低温区低于150 ℃, 在非晶相中发生少量的化学反应, 结晶度有少量降低. 当热处理温度持续升高到达260 ℃, 化学反应扩散到了结晶区域. 在该温度下发生了大量的环化反应破坏了原有聚合物的结晶结构, PAN链段转变为梯状结构, 内聚能密度减小, 因此导致结晶度降低[20].

-

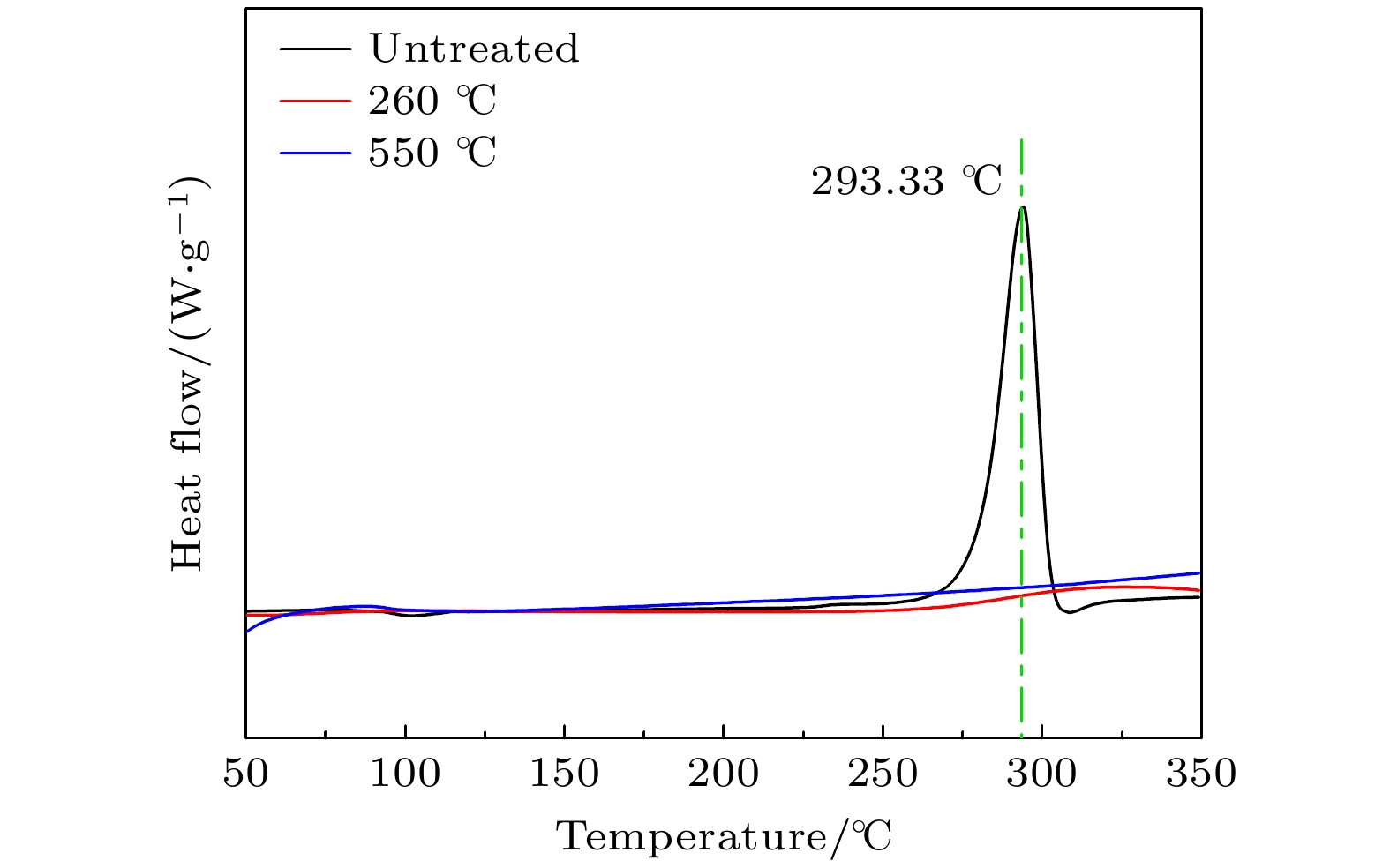

采用DSC法测定了在50—400 ℃条件下, PAN-untreated, PAN-260 ℃, PAN-550 ℃纤维膜随着程序温度升高的热行为, 结果如图5所示. 从图5可看出, PAN-untreated纳米纤维膜观察到一个放热峰, 这对应于自由基环化反应, 放热峰在293.33 ℃时达到最大值, 说明在该温度下已发生了大量的化学反应[22]. 当热处理温度升高时, PAN-260 ℃和PAN-550 ℃纤维的位于293.33 ℃附近的放热峰几乎已经消失不见, 这表明PAN纳米纤维膜的环化反应几乎已经完成, PAN纤维膜热稳定性提高.

-

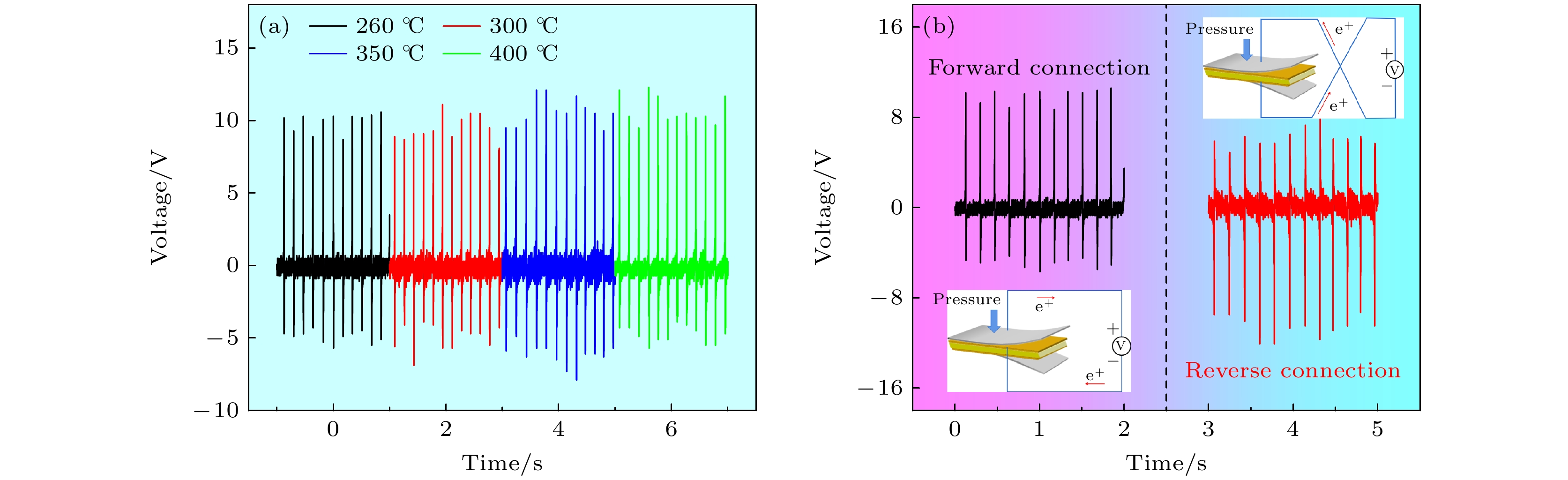

为了探究热处理温度对PAN基压电纳米传感器的影响, 分别测试了不同温度热处理PAN纤维薄膜的压电输出性能, 如图6所示.

由图6(a)看出, PAN纤维膜传感器的输出性能随着热处理温度的增加, 呈先增大, 后基本保持不变, 最后减小的趋势. 热处理温度在260—450 ℃范围内进入一个平台期(10.03 ± 0.1) V, 几乎是未处理膜PAN-untreated的3.51倍(2.86 V), 然而, 当膜在温度高于450 ℃进行热处理时, 电压输出开始降低. 对于550 ℃处理过的样品, 电压输出降低到4.68 V. 短路电流输出显示出和开路电压相似的结果, 如图6(b)所示. 经过热处理的电纺PAN纳米纤维膜的压电性能提高的原因是: 在热稳定过程中PAN链的氧化环化反应, 会增大PAN链的偶极矩[23], 随着热处理温度的升高, PAN环化程度的增加, 使得PAN纤维膜的压电性能提高, 最后随着热处理温度越来越高, PAN纤维发生断裂, 使得PAN的电子传输通道断裂, 从而运输电子能力减弱, 电压性能减小.

如图6(c)所示, 对热处理之后的PAN-450 ℃薄膜进行开关极性测试, 可以看出, 在测量电路的正向连接时, 检测到一个正信号, 幅值为10.12 V, 同时在相同条件下反向连接时检测到一个反信号, 幅值约10.09 V, 从而验证薄膜的输出信号确实是由压电现象产生, 而非摩擦电或者是外部干扰所引起. 并且向下压时的信号幅度大于释放时的信号幅度, 这是因为向下压和释放时的应变速率不同所引起的, 这表明示波器检测到的输出信号是薄膜在挤压和释放时的压电信号, 而不是摩擦电信号以及其他电信号等.

图6(d)为不同外接负载时PAN的输出电压和功率, 输出电压由2.29 V 增大到 10.10 V. 同时, 根据(2)式计算瞬时输出功率[5]:

其中U为负载电阻两端的输出电压, R为对应的外接负载电阻. 在外接负载电阻为14 MΩ的情况下, 最大输出功率约为4.80 μW. 可知, 当纳米传感器的内阻与外部负载电阻相等时, 输出功率达到最大值. 因此, PAN纳米纤维薄膜传感器的内阻约为14 MΩ.

-

由于当热处理温度 < 260 ℃时, 其电学输出性能没有达到最佳; 当260 ℃ ≤ 热处理温度 <450 ℃时, 虽然其电学输出性能与450 ℃热处理薄膜相差无几, 但是当其工作温度比其本身热处理温度高时会继续发生化学反应导致其性能下降; 当热处理温度 >450 ℃时, 其电学输出性能开始下降. 综上, 我们选取了电学性能最好且工作温度稳定性最好的PAN-450 ℃薄膜进行高温测试, 结果如图7所示. 图7(a)为PAN-450 ℃薄膜分别在260, 300 , 350和400 ℃的高温环境中测试的压电输出. 可以发现, 在不同温度的高温环境下PAN-450 ℃薄膜仍然有10.1 V左右的压电输出, 与室温下的输出电压基本一致, 可以证明PAN薄膜材料纳米传感器的压电输出性能不会因为使用温度发生变化, 由此可见其可以在高温环境下使用. 接着对该薄膜进行了开关极性测试, 如图7(b)所示, 可以发现与室温中的测试结果相一致, 分别在正向连接和反向连接时可以检测到对应的正信号和反信号, 且幅值基本不发生变化, 因此验证薄膜的输出信号是由压电现象产生[24,25], 而非摩擦电或外部干扰所引起.

-

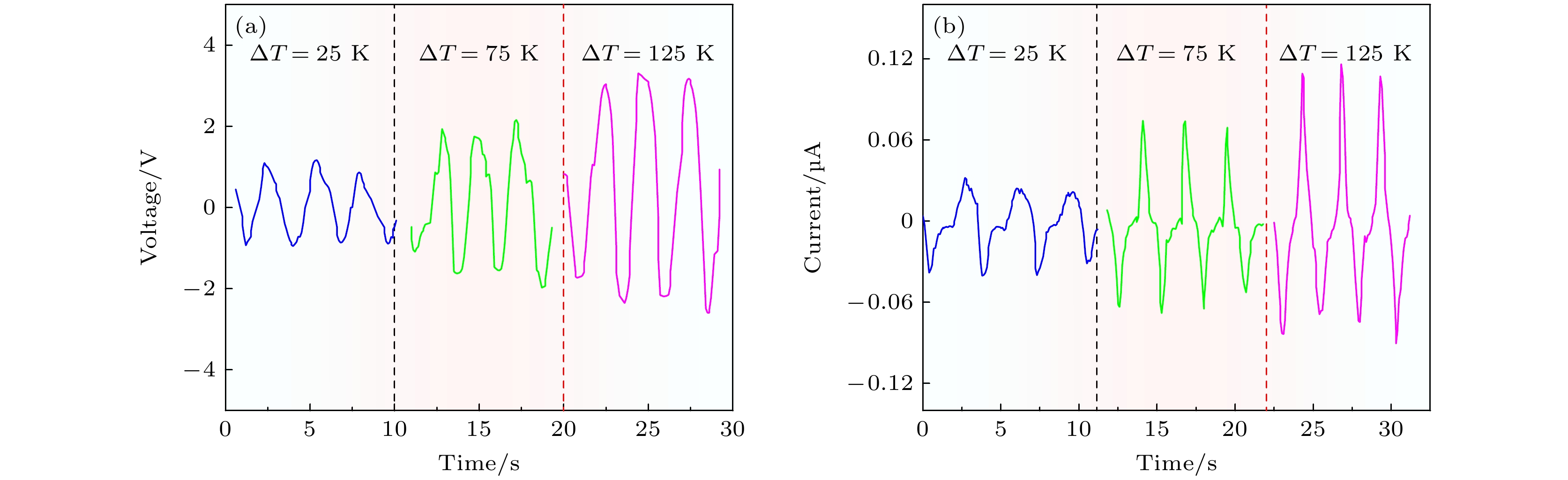

在实验过程中, 研究发现热处理的PAN具有热释电性能, 因为在实验过程中PAN传感器的热释电输出电压和电流与热处理温度和环化作用无关, 因此测试了经过450 ℃热处理的PAN-450 ℃传感器的热释电输出, 结果如图8所示. 可以观察到, 输出峰值电压和电流随温度梯度(ΔT = 25 K, ΔT = 75 K, ΔT = 125 K)的逐渐增大而增大, 峰值 输出电压从约1.0 V变为1.95 V, 然后为3.15 V, 相应的电流从约0.024 μA变为0.069 μA, 然后到0.107 μA. 因此, 该装置除了在高温环境下进行压电能量的采集和信号传感外, 还可以通过合理控制温度梯度来进行生物热能采集, 因而该传感器可以作为一种耐高温柔性压电/热释电双功能传感器使用, 有望在高温环境领域进行广泛应用.

-

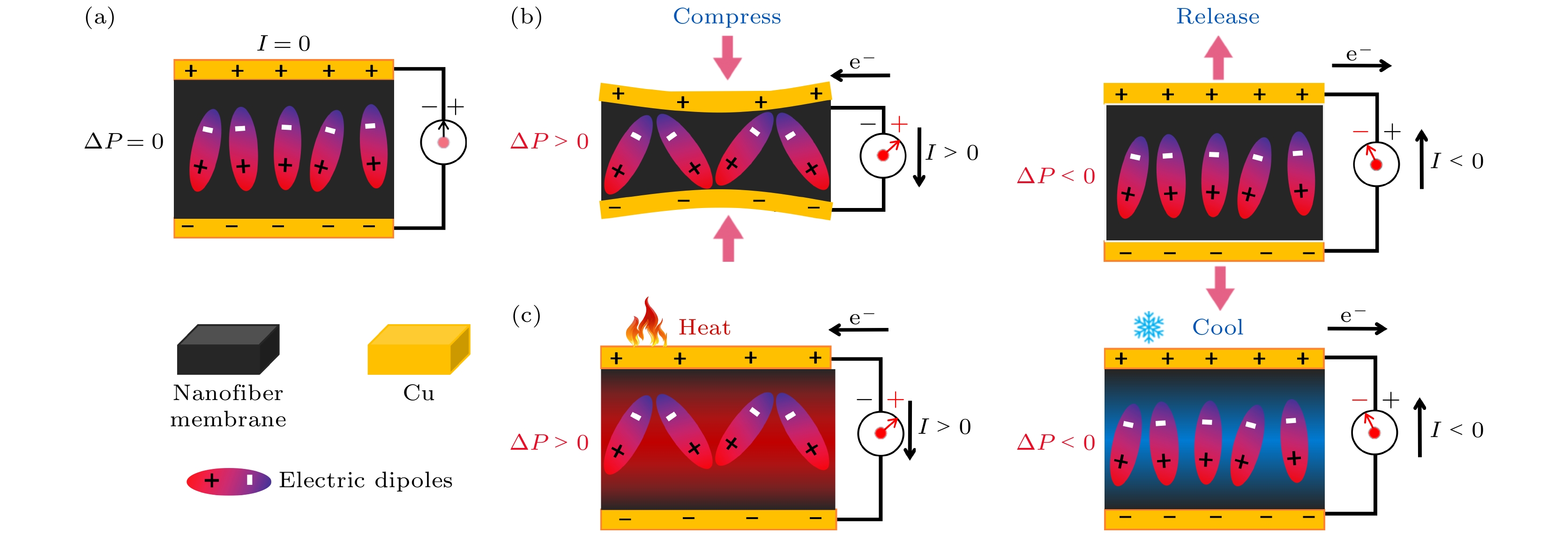

为了更好理解和分析压电和热释电效应所产生的结果, 热处理PAN纳米纤维薄膜的压电和热释电能量收可能的工作机制如图9所示. 如图9(a)所示, 热处理PAN的压电和热释电混合活性偶极子在静电纺丝电场为22 kV的诱导下沿着热处理PAN纳米纤维膜的厚度方向排列取向. 当外界没有压力和温度梯度的状态下, 正负电荷相等, 外部电路没有电流输出. 电偶极子在一定程度内随机震荡, 其自发极化的总平均强度维持恒定, 偶极矩的变化等于零(ΔP = 0)[26]. 如图9(b)所示, 当热处理PAN纳米纤维膜受到外力被压缩时, 其内部偶极子的排列取向发生变化, 自发极化强度减小, 两个电极之间的电荷变少, 第1次产生输出电子流从电极底部转移到电极顶部. 而当施加在PAN纳米纤维薄膜上的外力释放时, 偶极子恢复到初始状态(ΔP > 0), 极化强度也随之恢复, 产生了第2次的输出电子流. 当对纳米纤维膜施加周期性的压缩-释放的应力时, 就会产生周期性的短路电流, 反之, 如果没有外界应力作用于热处理PAN纳米纤维膜, 那么就不会有电流产生.

热释电输出电流的工作机制如图9(c)所示, 热释电的电流大小取决于温度梯度(dT/dt). 当dT/dt = 0时, 热处理PAN纳米纤维膜内部的自发极化强度恒定, 因此不会产生电子流. 当热处理PAN纳米纤维膜的温度升高时(dT/dt > 0), 其内部偶极子发生振荡, 导致自发极化强度降低, 从而产生电流输出. 而当膜的温度降低时(dT/dt < 0), 内部偶极子振荡程度减弱, 导致其自发极化强度增强, 使得产生了电子反向流动[27]. 因此, 将热处理PAN纳米纤维膜周期性的靠近远离热源时, 其表面温度升高-降低, 导致产生周期性的热释电信号; 相反, 当没有温度梯度变化时, 则不会产生电信号.

-

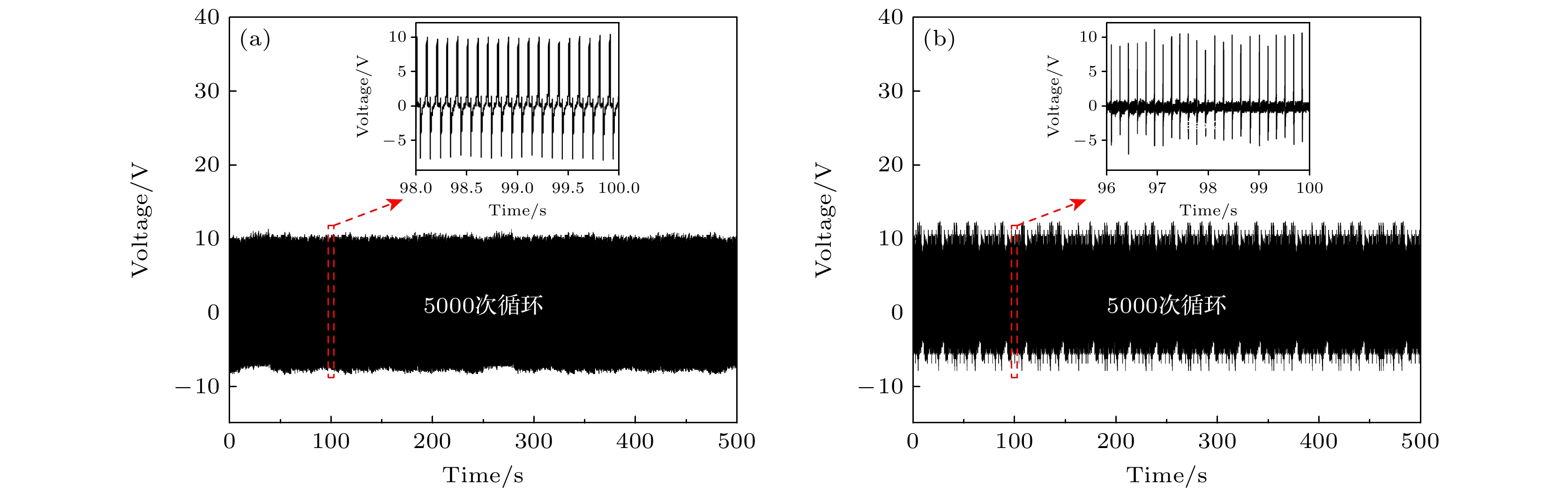

为了验证PAN薄膜材料的可靠性, 对450 ℃热处理的PAN-450 ℃材料薄膜在室温和高温(400 ℃)下分别进行了5000次的敲击试验, 如图10所示. 从图10可以发现, 即使经过5000次的敲击循环, 其输出性能也无明显变化, 这表明PAN材料薄膜具有优良的机械耐久性和稳定性, 对高温压电能量的采集和信号传感有很好的可靠性.

-

本文通过静电纺丝技术先制备了PAN纳米纤维薄膜, 然后通过程序控温对PAN纳米纤维薄膜进行热处理, 从而成功制备出一种耐高温柔性压电/热释电双功能传感器. 在室温下, 该耐高温柔性压电/热释电双功能传感器的开路电压和短路电流随着热处理温度的升高呈先增大后基本保持不变最后减小的趋势, 当热处理温度为260—450 ℃时, 该传感器的输出性能最佳, 约为未处理PAN薄膜传感器的3.54倍和2.83倍; 在高温下, 该耐高温柔性压电/热释电双功能传感器的输出性能与其在室温下输出性能保持一致. 此外, 在实验过程中发现热处理的PAN具有热释电效应, 且随着温度梯度的增大热释电电压和电流输出也增大, 可以进行生物热能采集. 在稳定性测试中, 对传感器进行5000次敲击循环测试后, 其在室温和高温下输出稳定, 表现出良好的机械稳定性和可靠性, 有望广泛作为高温柔性传感器应用于消防安全、航空航天、石油开采以及其他高温领域中.

一种耐高温的柔性压电/热释电双功能传感器

A flexible piezoelectric/pyroelectric dual-function sensor with high temperature resistance

-

摘要: 提高压电聚合物的耐温性, 且构建压电特异结构提高电学输出特性, 成为柔性耐高温压电/热释电双功能传感器制造的关键. 本文采用静电纺丝法制备了聚丙烯腈(PAN)纳米纤维薄膜, 通过程序控温对PAN纳米纤维膜进行热处理得到了耐高温的柔性纤维薄膜. 研究结果表明, PAN耐高温柔性纤维薄膜纳米传感器可以在高温环境(> 500 ℃)中使用, 其输出性能随热处理温度的升高先增大(< 260 ℃)后基本保持不变(260—450 ℃), 最后输出性能减小(> 450 ℃), 当热处理温度达到260 ℃时, 输出电压可达10.08 V, 输出电流达到2.89 μA, 与未进行热处理的PAN膜相比, 其输出电压和电流分别提高了3.54倍和2.83倍. 同时, 该传感器在高温环境下的输出不发生变化. 发现热处理的PAN具有热释电效应, 且热释电输出随着温度梯度的增大而变大. 在5000次的敲击循环测试中, 经过热处理的PAN纳米纤维薄膜传感器具有稳定的输出, 这表明该传感器有望应用在消防安全、航空航天等高温环境中.

-

关键词:

- 聚丙烯腈 /

- 环化 /

- 耐高温柔性纳米纤维薄膜 /

- 压电/热释电双功能传感器

Abstract: Most of existing piezoelectric polymers have low glass transition temperatures, so they can only operate at lower temperatures (<150 ℃). Once the operating temperature is exceeded, the piezoelectric performance of the device rapidly decreases. At higher temperatures, dense chain motion can interfere with the orientation of dipoles, thus limiting the development of polymer based high-temperature piezoelectric sensors. High-temperature piezoelectric sensor devices are entirely made of inorganic materials, however, inorganic materials are rigid and can only work under small strains. Therefore, enhancing the temperature resistance of piezoelectric polmers and constructing piezoelectric asymmetric structure are the key to fabricating flexible high-temperature resistant piezoelectric/pyroelectric dual functional sensors. In this study, polyacrylonitrile (PAN) nanofiber film is prepared by electrospinning, and then subjected to heat treatment through programmed temperature control. The effects of the different heat-treatment temperatures on the mechanical and electrical performance of PAN nanofiber film are studied systematically, and the results show that PAN high temperature resistant flexible nanofiber film sensors can be used in high temperature environments (>500 ℃). Its output performance is improved with the increase of heat treatment temperature (<260 ℃) and then basically remains unchanged in a temperature range of 260–450 ℃. Finally, the output performance decreases at temperatures higher than 450 ℃. When the heat treatment temperature reaches 260 ℃, the output voltage increases to 10.08 V, and current reaches 2.89 μA. Compared with those of the untreated PAN membranes , its output voltage and current are increase by 3.54 times and 2.83 times, respectively. At the same time, the output of the PAN high temperature resistant flexible nanofiber film sensors is almost unchanged in the high-temperature environments. This is the first time that the pyroelectric effect has been observed in heat-treated PAN nanofiber films and both the open-circuit voltage and short-circuit current have been shown to increase with temperature gradient increasing. Besides, the PAN nanofiber film sensors have durability of more than 5000 cycles at room temperature(25 ℃) even at high temperature (400 ℃). Overall, good flexible, high-temperature resistance, and bifunctional sensing ability make PAN flexible nanofiber film sensors expected to be widely used in high temperature environments such as fire safety, aerospace and other harsh environment. -

-

-

[1] Wang Y, Zhang J S, Jia X X, Chen M M, Wang H R, Ji G N, Zhou H Y, Fang Z Z, Gao Z X 2024 Nano Energy 119 109080 doi: 10.1016/j.nanoen.2023.109080 [2] 李凤超, 孔振, 吴锦华, 纪欣宜, 梁嘉杰 2021 物理学报 70 100703 doi: 10.7498/aps.70.20210023 Li F C, K Z, W J H, Ji X Y, Liang J J 2021 Acta Phys. Sin. 70 100703 doi: 10.7498/aps.70.20210023 [3] Hyeon D Y, Nam C, Ham S S, Hwang G T, Yi S, Kim K T, Park K 2020 Adv. Electron. Mat. 7 1 [4] Hyeon D Y, Lee G J, Lee S H, Park J J, Kim S, Lee M K, Park K I 2022 Compos Part B-eng 234 109671 doi: 10.1016/j.compositesb.2022.109671 [5] Li Y H, Sun J J, Li P W, Li X R, Tan J Q, Zhang H L, Li T Y, Liang J G, Zhou Y L, Hai Z Y, Zhang J 2023 J. Mater. Chem. A 11 13708 doi: 10.1039/D3TA01886E [6] Hosseini E S, Manjakkal L, Shakthivel D, Dahiya R 2020 ACS Appl. Mater. Interfaces 12 9008 doi: 10.1021/acsami.9b21052 [7] Maity K, Mondal A, Saha M C 2023 ACS Appl. Mater. Interfaces 15 13956 [8] Dong L, Lou J, Shenoy V B 2017 ACS Nano 11 8242 doi: 10.1021/acsnano.7b03313 [9] Su Y J, Chen C X, Pan H, Yang Y, Chen G R, Zhao X, Li W X, Gong Q C, Xie G Z, Zhou Y H, Zhang S L, Tai H L, Jiang Y D, Chen J 2021 Adv. Funct. Mater. 31 2010962 doi: 10.1002/adfm.202010962 [10] Jackson N, Mathewson A 2017 Smart Mater. Struct. 26 045005 doi: 10.1088/1361-665X/aa5d99 [11] Tu Y L, Zheng Y, Guo S Y, Shen J B 2022 ACS Appl. Mater. Interfaces 14 40331 doi: 10.1021/acsami.2c11152 [12] Ding W J, Xu W W, Dong Z J, Liu Y Q, Wang Q 2021 Ceram. Int. 47 29681 doi: 10.1016/j.ceramint.2021.07.139 [13] Khanbareh H, Hegde M, Bijleveld J C 2017 Royal Society of Chemistry 5 9389 [14] Bahl O, Manocha L 1974 Carbon 12 417 doi: 10.1016/0008-6223(74)90007-4 [15] Zhang W X, Liu J, Wu G 2003 Carbon 41 2805 doi: 10.1016/S0008-6223(03)00391-9 [16] Xue Y, Liu J, Liang J Y 2013 Polym. Degrad. Stabil. 98 219 doi: 10.1016/j.polymdegradstab.2012.10.018 [17] Li Y, Tan J, Liang K, Li Y, Sun J, Zhang H, Luo C, Li P, Xu J, Jiang H, Wang K 2022 J. Mater. Sci. Mater. Electron. 33 4291 doi: 10.1007/s10854-021-07622-7 [18] Moon S C, Farris R J 2009 Carbon 47 2829 doi: 10.1016/j.carbon.2009.06.027 [19] Lian F, Liu J, Ma Z, Liang J Y 2012 Carbon 50 488 doi: 10.1016/j.carbon.2011.09.003 [20] Liu Y, Liu Y, Shang L, Ao Y 2022 J. Appl. Polym. Sci. 139 18 [21] Ge Y, Fu Z Y, Zhang M Y, Zhang H X 2021 J. Appl. Polym. Sci. 138 49603 doi: 10.1002/app.49603 [22] Sun L H, Shang L, Xiao L H, Zhang M J, Ao Y H , Li M 2020 J. Mater. Sci. 55 3408 [23] Wang W Y, Zheng Y D, Sun Y, Jin X, Niu J R, Cheng M Y, Wang H X, Shao H, Lin T 2021 J. Mater. Chem. A 9 20395 doi: 10.1039/D1TA04400A [24] Bai S, Xu Q, Gu L, Ma F, Qin Y, Wang Z L 2012 Nano Energy 1 789 doi: 10.1016/j.nanoen.2012.09.001 [25] Chen C J, Zhao S L, Pan C F, Zi Y L, Wang F C, Yang C, Wang Z L 2022 Nat. Commun. 13 1391 doi: 10.1038/s41467-022-29087-w [26] Fu R M, Tu L J, Zhou Y H, Fan L, Zhang F M, Wang Z G, Xing J, Chen D F, Deng C L, Tan G X, Yu P, Zhou L, Ning C Y 2019 Chem. Mater. 31 9850 doi: 10.1021/acs.chemmater.9b04041 [27] Korkmaz S, Kariper I A 2021 Nano Energy 84 105888 doi: 10.1016/j.nanoen.2021.105888 -

首页

首页 登录

登录 注册

注册

下载:

下载: