-

中熵合金(medium-entropy alloy,MEA)和高熵合金是由多主元以相等或接近相等的比例形成的固溶体合金。这类合金具有晶格畸变[1–3]、化学短程有序[4–7]等独特的结构,其力学性能与传统金属材料存在显著差异,在强度和延展性[8–10]、耐腐蚀和抗辐照[11–12]等方面表现出明显的优势,引起了人们的广泛关注[13]。基于难熔金属元素Mo、Ti、V、Nb、Hf、Ta、W等设计的难熔高熵合金的高温性能可以与镍基高温合金相媲美,甚至优于部分镍基高温合金,在航空发动机领域具有广阔的应用前景。然而,铸态NbMoTaWV系合金的室温抗拉强度较低,延展性较差,与脆性材料相似[14],严重限制了其加工成型和后续的应用。TaNbHfZrTi系合金是少数几种在室温下具有良好塑性的难熔高熵合金之一,特别是NbTiZr,其低密度、高比强度、良好的室温塑性和卓越的抗腐蚀性能[12, 15–17]使其受到越来越多的关注。研究表明,NbTiZr在室温下的准静态拉伸行为表现出明显的加工硬化[15, 18],这源于拉伸变形诱导的细晶强化效应。此外,由于NbTiZr存在极微小尺寸的剪切带,大量位错在其附近聚集,从而使NbTiZr表现出优良的延展性。进一步的研究还发现,NbTiZr在不同温度下的屈服强度表现出不同的温度依赖性[19–20],这种温度敏感性主要与螺位错的滑移和交联强化有关。然而,NbTiZr在冲击加载下的力学行为与准静态条件下有显著差异。分子动力学模拟结果显示,冲击压缩后NbTiZr中熵合金中存在高稳定性的异常扩展刃位错结构[21],这种结构会加速位错运动,从而抑制变形孪晶的早期成核。尽管对NbTiZr在准静态加载下的损伤已有较多研究,但是对其在高应变率加载条件下的动态力学行为研究尚不充分。

本研究通过平板冲击实验,结合激光多普勒测速系统,测量NbTiZr的自由面速度历史,以推算其在该应变率下的层裂强度,同时,采用光学显微镜(optical microscopy, OM)、扫描电子显微镜(scanning electron microscopy, SEM)和电子背散射衍射(electron backscattering diffraction, EBSD)对回收样品进行分析,以揭示NbTiZr的层裂强度和损伤行为随冲击应力和脉冲宽度的变化规律,从而深入理解其动态力学行为和损伤机制。

-

采用真空熔炼法制备等原子比NbTiZr中熵合金,通过电感耦合等离子体发射光谱仪(inductively coupled plasma optical emission spectrometer,ICP-OES)测定3种金属元素的含量。结果显示,Nb、Ti、Zr的质量分数分别为40.01%、20.59%和39.35%。

根据阿基米德定律测得初始样品的密度ρ0 = 6.606 g/cm3;采用超声脉冲回波法,测得初始样品的纵波声速(CL)和横波声速(CT)[22]分别为4.81和2.16 km/s。根据

可以算出体波声速CB = 4.11 km/s。

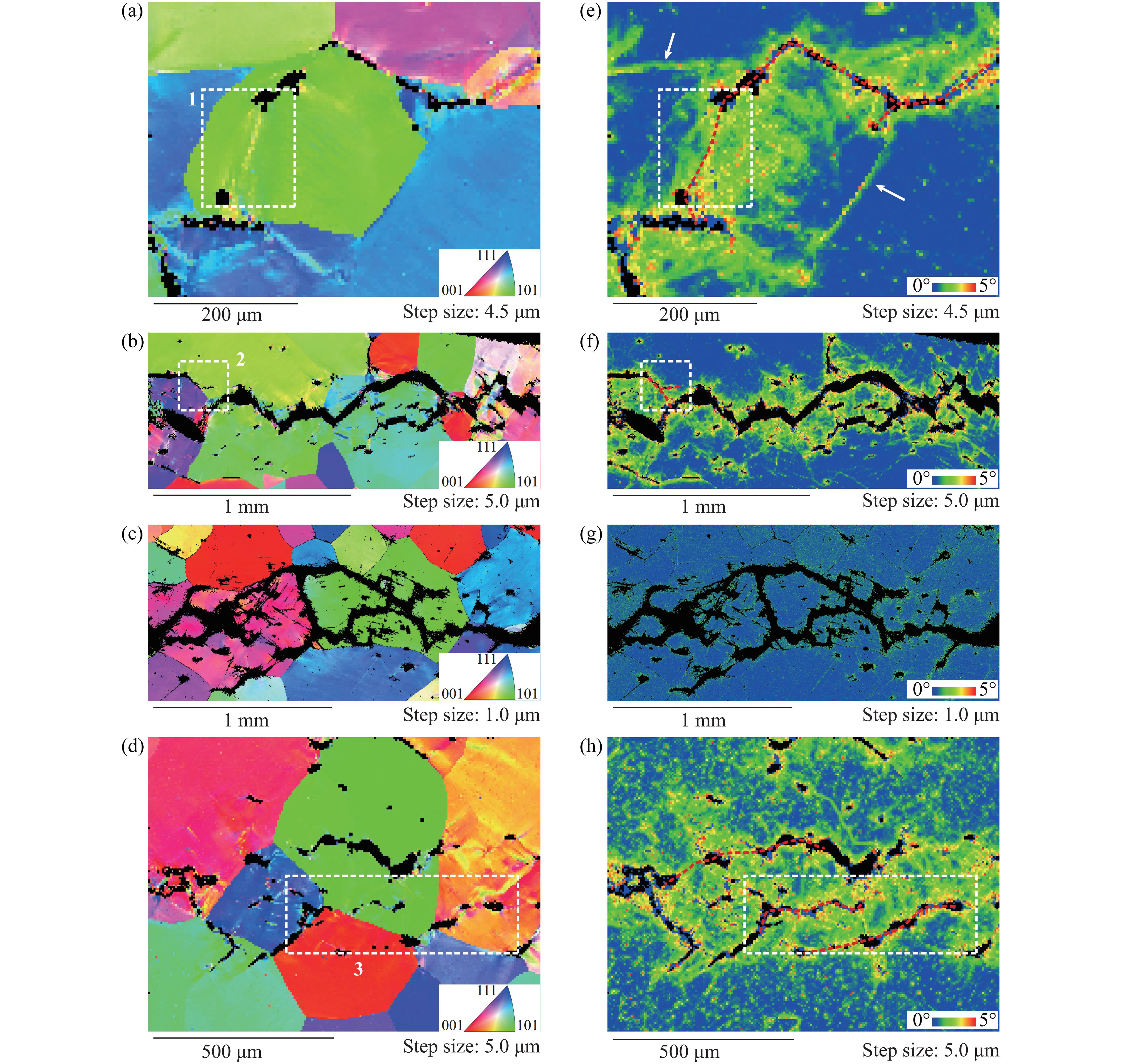

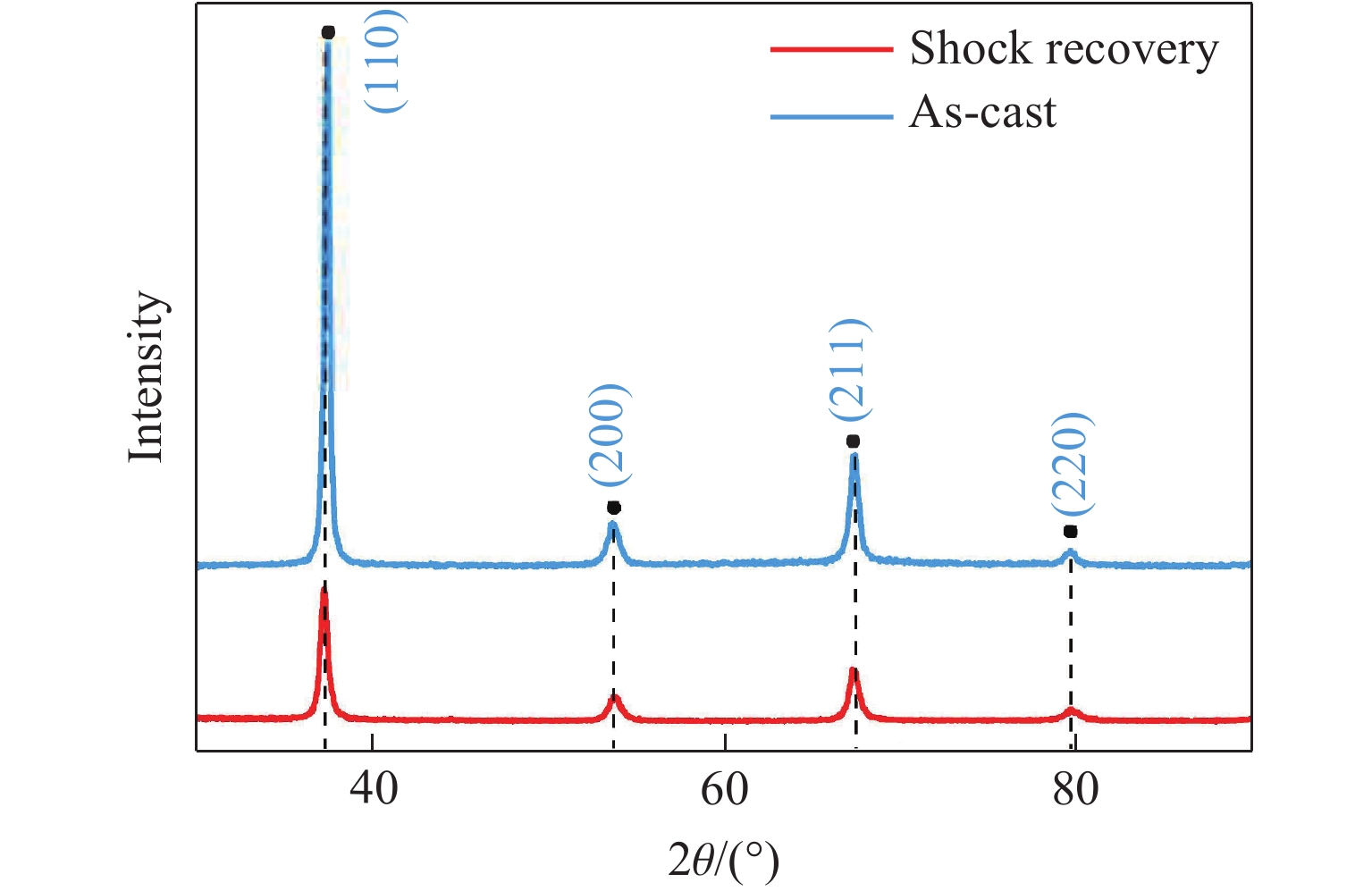

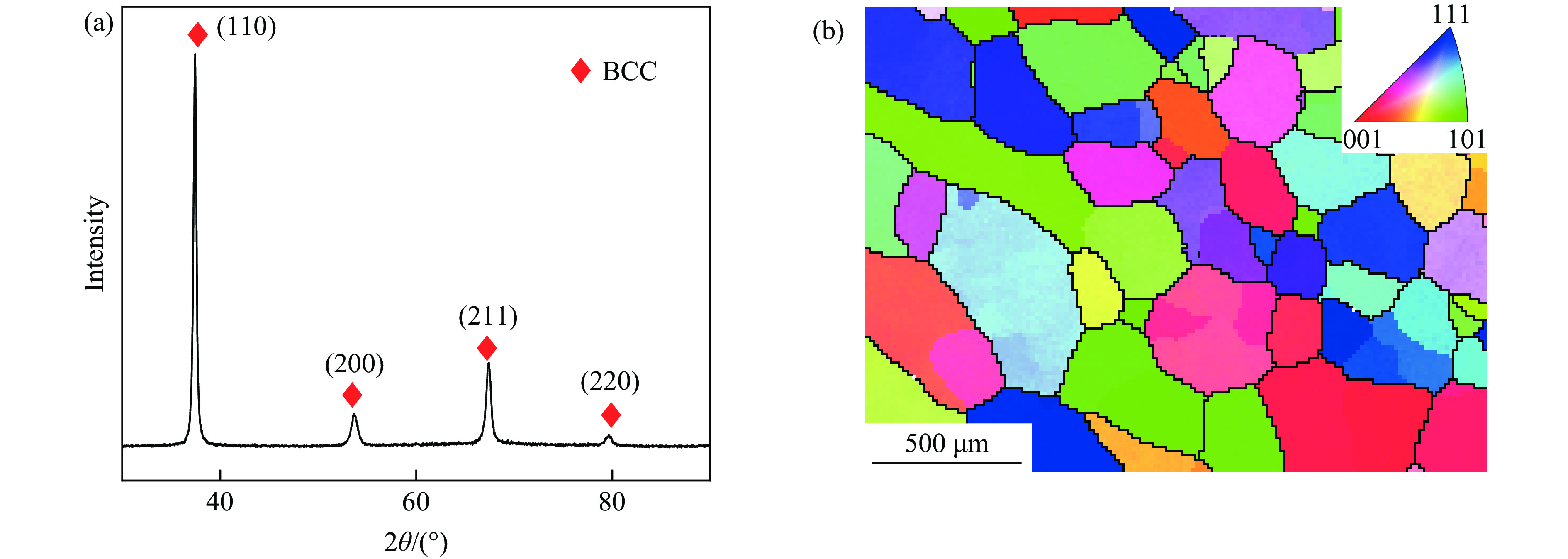

图1(a)和图1(b)分别为初始样品的X射线衍射(X-ray diffraction, XRD)谱和反极图。图1(a)显示,铸态NbTiZr为单相体心立方(body-centered cubic,BCC)结构。图1(b)显示,NbTiZr的晶粒为随机取向,平均晶粒尺寸为387.8 μm。

基于14 mm口径的一级轻气炮[23–25]开展平板撞击实验。利用轻质气体氦气驱动飞片撞击样品,通过控制飞片的击靶速度实现对冲击应力的精确控制,通过改变飞片厚度实现对冲击脉冲宽度的精细调节。本实验采用对称碰撞方式,即飞片和样品均由铸态NbTiZr中熵合金制成。在加载过程中,样品的自由面速度历史通过激光多普勒测速系统记录,加载后的样品通过软回收装置回收[23–25]。沿冲击方向剖切回收样品,对切断面进行OM表征,并选取层裂面中心附近的微小区域进行SEM观测和EBSD表征。

-

共进行了6发平板撞击实验,具体实验参数见表1,其中:uimp为冲击速度,σH为冲击峰值应力,Lf为飞片厚度,Ls为样品厚度,τ为冲击脉冲宽度,Δu为回拉速度,σsp为层裂强度,

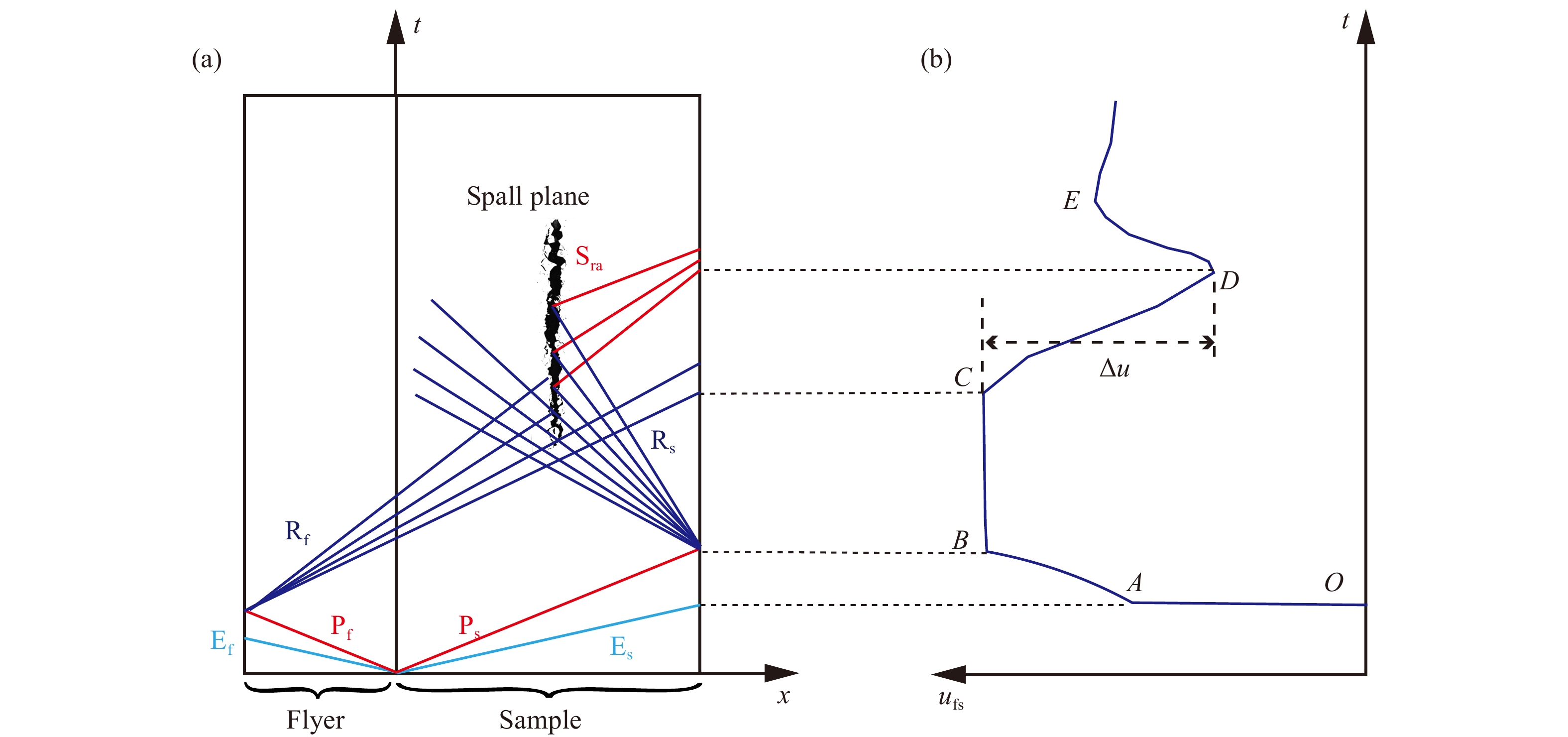

$ \dot{\varepsilon } $ 为拉伸应变率,ar为再加速度。图2(a)显示了飞片与样品的波系作用,其中:E、P、R分别代表弹性波、塑性波和自由面反射的稀疏波,Sra代表再压缩波,下标f和s分别代表飞片和样品。图2(b)为弹塑性双波结构对应的自由面速度(ufs)历史曲线,包括典型的弹性前驱波(OA段)、塑性波(AB段)、雨贡纽状态(BC段)、卸载(CD段)以及层裂回跳(DE段)信号。

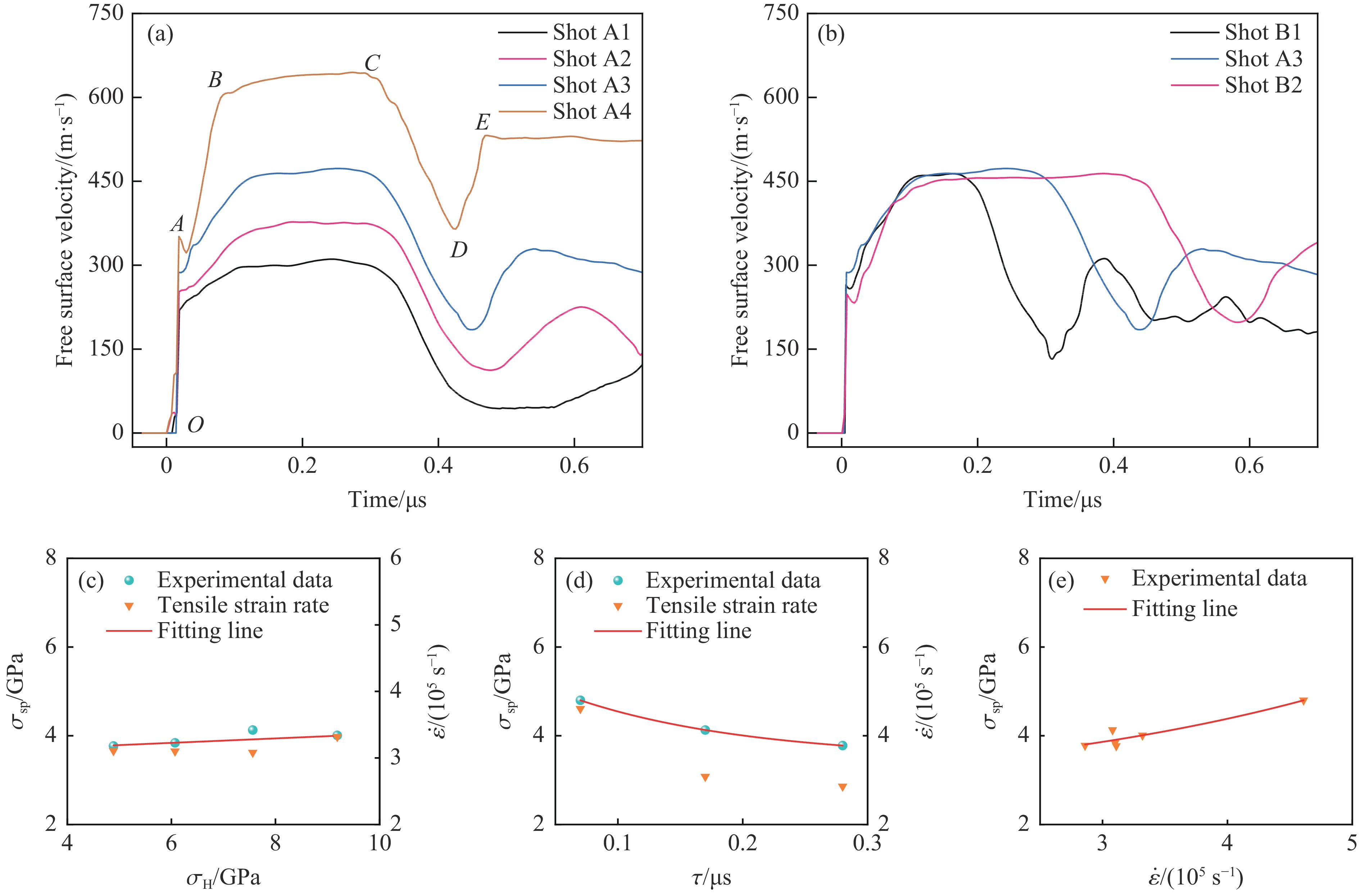

图3(a)和图3(b)显示了激光多普勒测速系统获得的自由面速度曲线。2组数据表明,在4.64~9.34 GPa的冲击应力范围内,NbTiZr的冲击波剖面呈典型的弹塑性双波特征。样品内部的拉应力无法直接测量,因此,采用基于声学近似的计算方法估算材料的层裂强度[26–30]

式中:回拉速度

$ \mathrm{\Delta }u={u}_{{\rm {fs}},C}-{u}_{{\rm{fs,}}D} $ ,$ {u}_{{{\rm fs},C}} $ 和$ {u}_{{\rm {fs}},D} $ 分别为C、D两点的速度。拉伸应变率$ \dot{\varepsilon } $ 可近似计算为再加速度(DE段)可部分反映材料的损伤演化速率,其计算公式为

为研究冲击峰值应力

$ {\sigma }_{\mathrm{H}} $ 对样品层裂的影响(Shot A1~Shot A4),将飞片的碰撞速度从325 m/s逐渐提高到680 m/s,相应的峰值应力从4.64 GPa增大到9.34 GPa。在325 m/s的冲击速度下,NbTiZr层裂后的再加速度最小,因此,将该发次确认为初始层裂。如图4和图5所示,OM和SEM的表征结果显示,在该加载条件下,试样的损伤主要是沿冲击方向在一定厚度区域内分布的裂纹和孔洞,试样处于典型的损伤形核阶段,即初始层裂阶段(见图4(a)、图5(a)~图5(c))。随着冲击应力的增加,层裂信号Δu和再加速度ar均有所增大,表明更高的冲击应力加载条件使层裂强度增大,且层裂损伤演化速率也增大,层裂损伤进一步发展。通过对冲击应力和层裂强度的相关性进行分析,发现NbTiZr的层裂强度$ {\sigma }_{\mathrm{s}\mathrm{p}} $ 与冲击峰值应力$ {\sigma }_{\mathrm{H}} $ 之间存在近似线性关系,如图3(c)所示,可以描述为式中:α和σ0为拟合参数,此处α = 0.05,σ0 = 3.54 GPa。

为研究加载脉宽τ对样品层裂的影响(Shot B1~Shot B2、Shot A3),将飞片厚度从0.6 mm增加到1.2 mm,加载脉宽相应地从0.07 μs增加至0.28 μs,冲击峰值应力基本不变。根据层裂片厚度(δ)的近似计算公式[31]

可知:当飞片厚度为样品厚度的一半(Lf =Ls/2)时,层裂片厚度δ≈Ls/2,层裂面近似在样品厚度的1/2区域;当飞片较薄(Lf <Ls/2)时,来自飞片前自由面的Rs和样品后自由面的Rf两列稀疏波会更早相遇,使得冲击脉宽τ1<τ,δ<Ls/2,层裂面位置更靠近自由面;当飞片较厚(Lf >Ls/2)时,两列稀疏波相遇较晚,使得冲击脉宽τ2>τ,δ>Ls/2,层裂面位置更靠近碰撞面。

从图3(b)所示的自由面速度-时间曲线可以看出,随着冲击脉宽的增加,层裂回拉速度Δu减小,再加速度ar也相应地减小。这表明随着冲击脉宽增加,层裂强度和损伤演化速率均有所降低,层裂强度对冲击脉宽表现出显著的依赖性,如图3(d)所示。结果表明,层裂强度与冲击脉宽的关系可以用指数函数描述

式中:β、γ和σ1为拟合参数。通过拟合得到β = 2.22 GPa,γ = 0.12 μs,σ1 = 3.55 GPa。

如图3(e)所示,层裂强度与拉伸应变率的关系近似满足指数关系

式中:

$ {\sigma }_{\mathrm{s}\mathrm{p}} $ 的单位为GPa。因此,层裂强度对冲击脉宽的强相关性可能由以下2种因素导致:(1) 不同冲击脉宽下,拉伸应变率显著不同,层裂强度对冲击脉宽的依赖实质上反映了对拉伸应变率的依赖[32–33];(2) 在固定厚度的样品中,不同冲击脉宽是通过改变飞片厚度实现的,导致层裂面位置不同,进而使回拉速度信号传播到自由面的距离不同,致使层裂波形在传输过程中发生改变[34–35]。

-

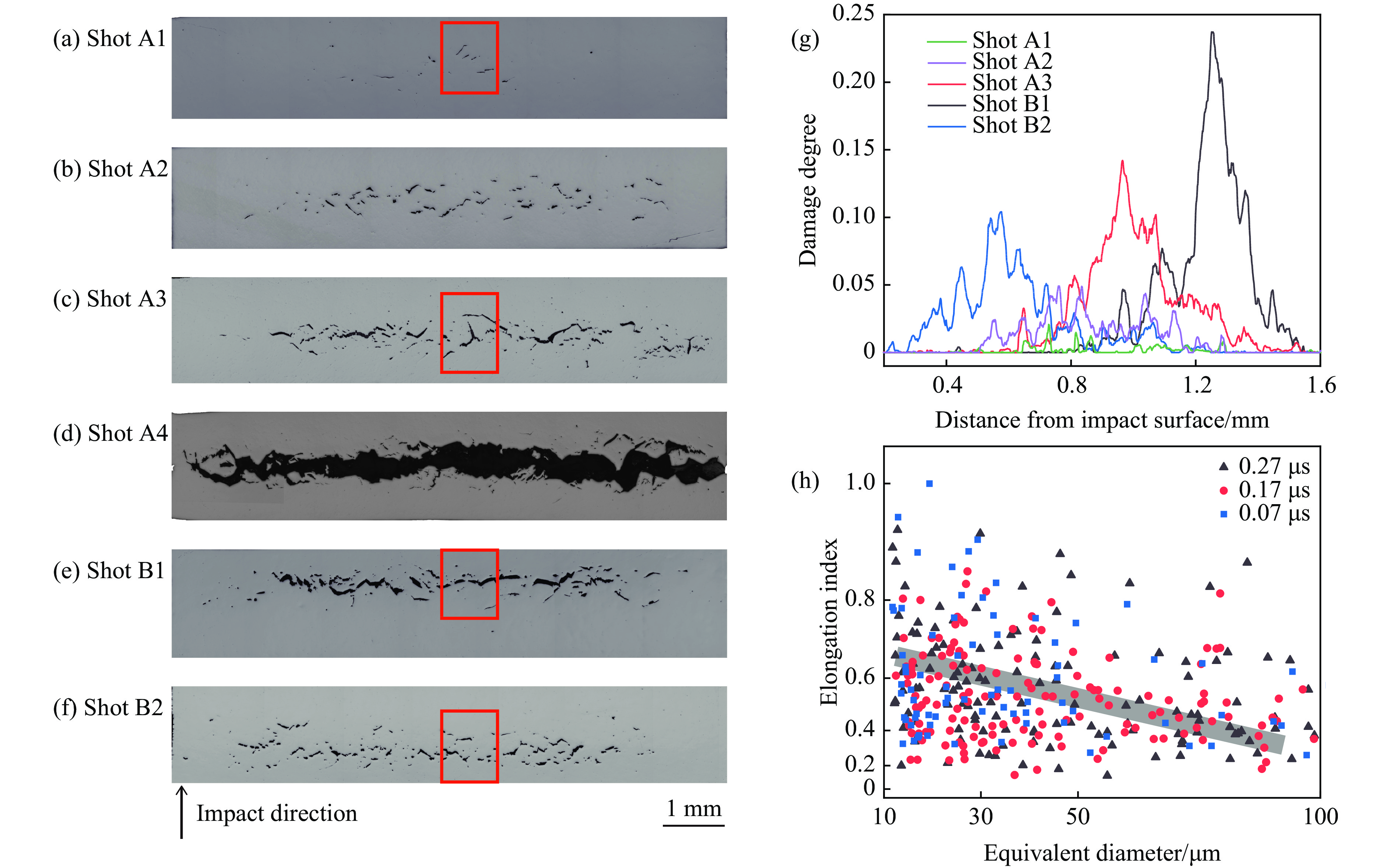

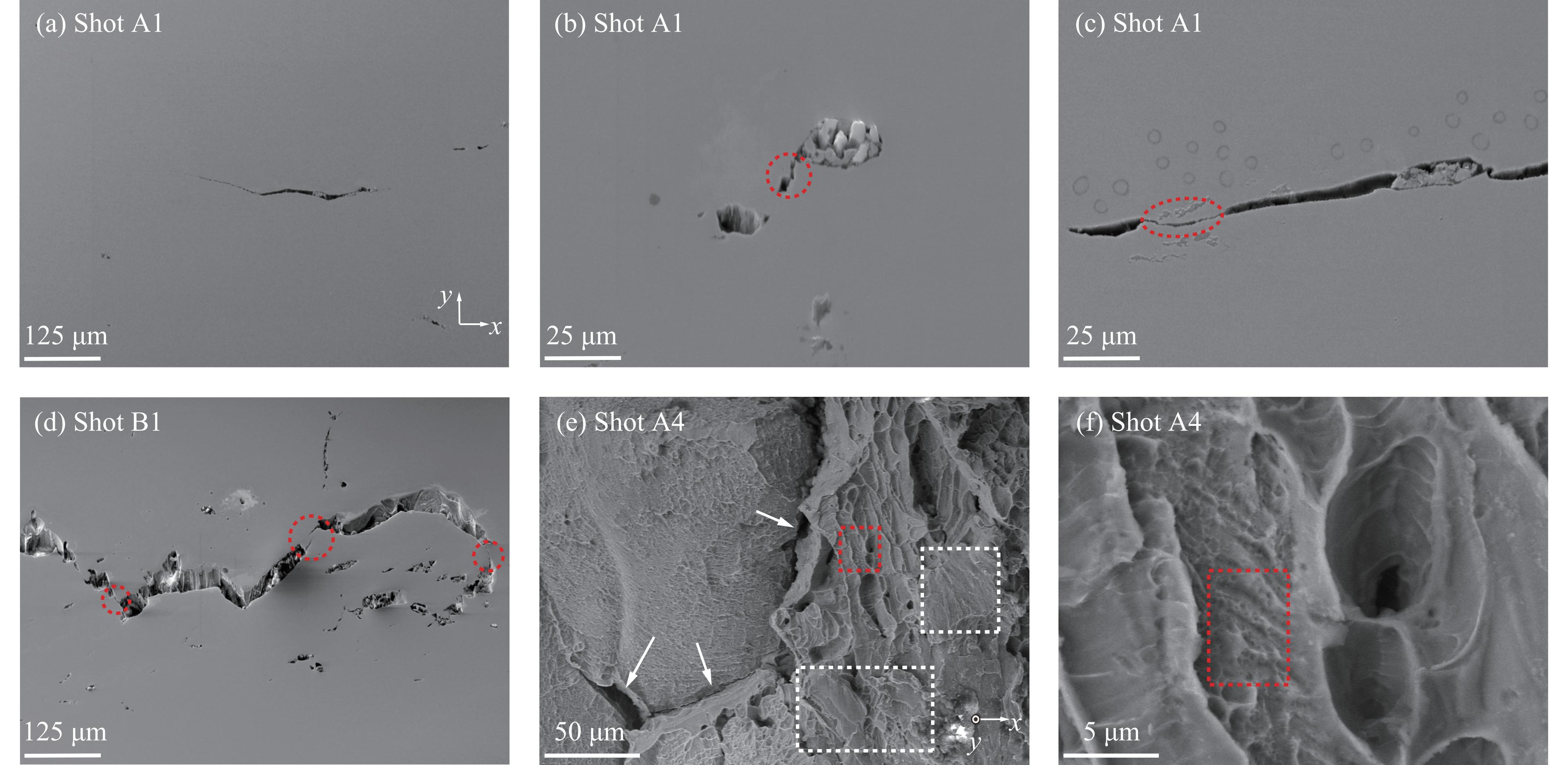

OM照片结果显示,Shot A1中回收样品的层裂损伤程度最小,如图4(a)所示,主要表现为离散分布的小裂纹,该裂纹为初始层裂,与波剖面分析结果一致。初始层裂NbTiZr样品内部同时出现了微孔和微裂纹,如图5(a)~图5(c)所示。EBSD结果表明,微孔主要在晶粒内形核,而微裂纹则主要在晶界处成核(见图6(a)),分别表现为延性和脆性的损伤特征[25]。EBSD表征结果中的Kernel平均取向差(Kernel average misorientation,KAM)通常与塑性变形程度相关,局部KAM较高(见图6白色箭头和红色虚线部分)通常被认为是应变局域化的显著特征[36–39],也是孔洞或裂纹形核的前兆。随着冲击速度增加至400和493 m/s,样品的层裂损伤程度加剧,如图4(b)和图4(c)所示。损伤形貌主要表现为微孔、微裂纹进一步生长及其相互之间的连通。损伤的连通主要通过剪切裂纹以及晶界微裂纹向晶粒内部扩展实现,如图5(b)~图5(d)红圈区域和图6白框区域所示。因此,汇合形成的大裂纹包括沿晶和穿晶裂纹。当冲击速度提高至680 m/s时,样品发生完全层裂,裂纹贯穿整个样品内部,导致材料完全失效。图5(e)显示了Shot A4回收样品完全层裂断面的SEM图像,可以观察到典型的准解理特征,微观形貌包括河流花样(白色方框区域)、韧窝以及大量的撕裂棱等。这些韧窝尺寸远小于晶粒平均尺寸,主要存在于晶粒内部(白色箭头指向晶界),与初始层裂的EBSD表征结果一致;红色方框区域的高倍SEM图像(图5(f))显示,在撕裂棱之间还存在大量的小韧窝,尺寸在0.4 μm左右,可能是没有充足的时间生长、合并微孔,符合高应变率加载的特点[37]。

在不同冲击脉冲宽度条件下,NbTiZr的层裂损伤表现出显著的差异。将损伤度定义为横截面内孔洞面积占显微图片统计区域面积的比值[40],并用孔洞的伸长率指数表征孔洞形貌。伸长率指数是微损伤等效椭圆的短轴与长轴之比,伸长率指数接近1表示损伤近似为圆形,伸长率指数接近零则表示损伤呈针形。图4(g)和图4(h)分别显示了损伤度分布情况以及伸长率指数与损伤尺寸(孔洞及裂纹等效尺寸)的关系,可以看出:长脉宽加载(Shot B1)下沿冲击方向的损伤分布区宽度为0.6 mm,损伤尺寸小于30 μm,伸长率指数介于0.5~0.7之间,以微小孔洞为主;而在短脉宽加载(Shot B2)下,沿冲击方向的损伤分布区宽度为0.9 mm,损伤尺寸介于20~50 μm之间,伸长率指数在0.2~0.6之间,以大裂纹为主。对比研究表明,在相同的冲击峰值应力下,当冲击脉冲宽度增加时,样品内的损伤度降低,孔洞或裂纹沿着冲击加载方向在空间上的分布更加分散。此外,随着加载脉宽的增加,损伤从连结的裂纹以及孔洞与裂纹共存转变为以孤立分布的孔洞和微小裂纹为主,可能是由于冲击脉宽增加造成拉伸应变率降低、拉伸区域宽度增加,致使损伤在更大范围内形核。

与初始状态相比,NbTiZr的晶粒形状没有明显变化,未观察到明显的晶粒细化现象或变形孪晶的形成。对回收样品进行XRD分析,如图7所示,并将其与初始状态进行对比,发现仅(110)和(211)衍射峰强度减弱,特征衍射峰均未发生偏移,判断其未发生相变,与准静态实验结果 [15, 19–20]一致。

-

通过平板撞击实验和样品回收表征,探讨了NbTiZr中熵合金在不同冲击应力和加载脉冲宽度下的层裂损伤行为。结果表明,NbTiZr中熵合金的层裂强度随冲击应力的增大呈线性增大,随加载脉冲宽度的增加呈指数下降,层裂强度在3.77~4.80 GPa之间。冲击应力和加载脉冲宽度对NbTiZr中熵合金的层裂损伤形貌有显著影响。损伤表现为晶粒内部的延性断裂和晶界处的脆性断裂,即准解理断裂,且未观察到固-固相变或变形孪晶的形成。这些发现对于深入理解NbTiZr中熵合金在高应变率加载条件下的动态力学行为和损伤机制具有重要意义。

冲击应力和脉宽对NbTiZr中熵合金层裂的影响

Effects of Shock Peak Stress and Pulse Duration on Spall Damage of NbTiZr Medium-Entropy Alloy

-

摘要: 中、高熵合金因很好地兼顾了强度和韧性而备受关注,在多种极端工况下具有重要的应用前景。然而,在强冲击载荷等极端条件下,其动态力学行为和损伤失效机制仍不清楚。为此,研究了NbTiZr中熵合金在平板冲击载荷下的层裂损伤,探讨了冲击应力和加载脉宽的影响。通过波剖面分析,获得了冲击应力、加载脉宽和层裂强度信息。研究表明,NbTiZr中熵合金的层裂强度随冲击应力的增大而线性增大,随加载脉冲宽度的增大呈指数减小,介于3.77~4.80 GPa之间。利用光学显微镜、扫描电子显微镜和电子背散射衍射,分析了冲击加载后回收样品的微观组织结构,发现冲击应力和加载脉冲宽度对NbTiZr的层裂损伤形貌有显著影响,层裂损伤形式为准解理断裂,未观察到固-固相变或变形孪晶。Abstract: Dynamic mechanical behaviors of high entropy alloys (HEAs) or medium-entropy alloys (MEAs) have attracted significant attention due to their exceptional strength-toughness balance and promising potential applications in extreme conditions. This work investigates the effects of peak shock stress and pulse duration on the spall damage of the NbTiZr MEA under dynamic shock loading. Peak shock stresses, pulse durations and spall strengths are determined by analyzing free surface velocity profiles, with postmortem microstructural analysis to reveal the underlying deformation and failure mechanisms. The measured spall strength of NbTiZr MEA ranges from 3.77 GPa to 4.80 GPa, showing minimal dependence on the peak shock stress but high sensitivity to the pulse duration. Furthermore, the damage morphologies are significantly influenced by pulse durations. The damage is recognized as a quasi-cleavage fracture mode. No phase transition or deformation twins are observed within the recovered NbTiZr alloy.

-

Key words:

- NbTiZr /

- spall damage /

- shock loading history /

- microstructure .

-

-

图 4 平板冲击实验得到的回收样品的OM图像:(a)~(d) 不同冲击应力下的层裂损伤形貌,(e)~(f) 不同加载脉冲宽度下的层裂损伤形貌,(g) 沿冲击方向的损伤度分布统计(Shot A4除外),(h) 不同加载脉冲宽度下层裂损伤的伸长率指数与孔洞及裂纹等效尺寸的关系

Figure 4. Optical graphs of the recovered samples and damage degree analysis: (a)−(d) damage of samples for different peak stresses, and (e)−(f) damage of samples for different pulse durations; (g) damage degree distributions along the impact direction for all shots except Shot A4; (h) elongation index as a function of equivalent diameter of voids and cracks with different pulse durations

图 5 回收样品层裂损伤的SEM图像:(a)~(c) Shot A1的回收样品,(d) Shot B1的回收样品,(e) Shot A4的回收样品层裂面断口形貌,(f) 图5(e)红框区域的局部放大图像(冲击方向为y轴)

Figure 5. SEM images of damage in the spallation region: (a)−(c) recovered sample in Shot A1, (d) recovered sample in Shot B1, (e) fracture morphology of the spall plane of the recovered sample in Shot A4, (f) magnified view of the region indicated by the red rectangle in Fig.5(e) (The impact direction is the y-axis.)

表 1 不同冲击应力和脉宽加载条件下的层裂实验参数和实验结果

Table 1. Experimental parameters and results for different impact stresses and pulse durations

Shot No. uimp/(m·s−1) σH/GPa Lf/mm Ls/mm τ/μs Δu/(m·s−1) σsp/GPa ${ \dot{\varepsilon }} $ /(105 s−1)ar/(107 m·s−2) A1 325 4.64 0.92 1.79 0.19 257.5 3.77 3.11 5.08 A2 400 5.68 0.90 1.82 0.17 262.1 3.84 3.10 11.17 A3 493 7.00 0.91 1.81 0.17 281.0 4.13 3.08 29.92 A4 680 9.34 0.91 1.78 0.20 273.9 4.01 3.32 33.55 B1 487 6.86 0.56 1.80 0.07 328.0 4.80 4.61 59.77 B2 480 6.89 1.15 1.83 0.28 258.5 3.78 2.86 24.02 -

[1] MIRACLE D B, SENKOV O N. A critical review of high entropy alloys and related concepts [J]. Acta Materialia, 2017, 122: 448–511. doi: 10.1016/j.actamat.2016.08.081 [2] LI W D, XIE D, LI D Y, et al. Mechanical behavior of high-entropy alloys [J]. Progress in Materials Science, 2021, 118: 100777. doi: 10.1016/j.pmatsci.2021.100777 [3] ZHANG Y, ZUO T T, TANG Z, et al. Microstructures and properties of high-entropy alloys [J]. Progress in Materials Science, 2014, 61: 1–93. doi: 10.1016/j.pmatsci.2013.10.001 [4] CHEN X F, WANG Q, CHENG Z Y, et al. Direct observation of chemical short-range order in a medium-entropy alloy [J]. Nature, 2021, 592(7856): 712–716. doi: 10.1038/s41586-021-03428-z [5] JIAN W R, XIE Z C, XU S Z, et al. Effects of lattice distortion and chemical short-range order on the mechanisms of deformation in medium entropy alloy CoCrNi [J]. Acta Materialia, 2020, 199: 352–369. doi: 10.1016/j.actamat.2020.08.044 [6] XUN K H, ZHANG B Z, WANG Q, et al. Local chemical inhomogeneities in TiZrNb-based refractory high-entropy alloys [J]. Journal of Materials Science & Technology, 2023, 135: 221–230. doi: 10.1016/J.JMST.2022.06.047 [7] ZHANG R P, ZHAO S T, DING J, et al. Short-range order and its impact on the CrCoNi medium-entropy alloy [J]. Nature, 2020, 581(7808): 283–287. doi: 10.1038/s41586-020-2275-z [8] LIU D, YU Q, KABRA S, et al. Exceptional fracture toughness of CrCoNi-based medium- and high-entropy alloys at 20 kelvin [J]. Science, 2022, 378(6623): 978–983. doi: 10.1126/science.abp8070 [9] HE J Y, WANG Q, ZHANG H S, et al. Dynamic deformation behavior of a face-centered cubic FeCoNiCrMn high-entropy alloy [J]. Science Bulletin, 2018, 63(6): 362–368. doi: 10.1016/j.scib.2018.01.022 [10] GLUDOVATZ B, HOHENWARTER A, CATOOR D, et al. A fracture-resistant high-entropy alloy for cryogenic applications [J]. Science, 2014, 345(6201): 1153–1158. doi: 10.1126/science.1254581 [11] YE Y X, LIU C Z, WANG H, et al. Friction and wear behavior of a single-phase equiatomic TiZrHfNb high-entropy alloy studied using a nanoscratch technique [J]. Acta Materialia, 2018, 147: 78–89. doi: 10.1016/j.actamat.2018.01.014 [12] SU Z Q, QUAN Z D, SHEN T L, et al. A novel BCC-structure Zr-Nb-Ti medium-entropy alloys (MEAs) with excellent structure and irradiation resistance [J]. Materials, 2022, 15(19): 6565. doi: 10.3390/ma15196565 [13] CANTOR B, CHANG I T H, KNIGHT P, et al. Microstructural development in equiatomic multicomponent alloys [J]. Materials Science and Engineering: A, 2004, 375: 213–218. doi: 10.1016/j.msea.2003.10.257 [14] WU S J, WANG X D, LU J T, et al. Room-temperature mechanical properties of V20Nb20Mo20Ta20W20 high-entropy alloy [J]. Advanced Engineering Materials, 2018, 20(7): 1800028. doi: 10.1002/adem.201800028 [15] HU S W, LI T J, SU Z Q, et al. A novel TiZrNb medium entropy alloy (MEA) with appropriate elastic modulus for biocompatible materials [J]. Materials Science and Engineering: B, 2021, 270: 115226. doi: 10.1016/j.mseb.2021.115226 [16] HU S W, LI T J, LI X, et al. Electrochemical behavior, passive film characterization and in vitro biocompatibility of Ti-Zr-Nb medium-entropy alloys [J]. Journal of Materials Science, 2023, 58(2): 946–960. doi: 10.1007/s10853-022-08128-1 [17] HU S W, LI T J, LI Q L, et al. Microstructure evolution, deformation mechanism, and mechanical properties of biomedical TiZrNb medium entropy alloy processed using equal channel angular pressing [J]. Intermetallics, 2022, 151: 107725. doi: 10.1016/j.intermet.2022.107725 [18] HU S W, LI T J, SU Z Q, et al. Research on suitable strength, elastic modulus and abrasion resistance of Ti-Zr-Nb medium entropy alloys (MEAs) for implant adaptation [J]. Intermetallics, 2022, 140: 107401. doi: 10.1016/j.intermet.2021.107401 [19] ELETI R R, STEPANOV N, YURCHENKO N, et al. Cross-kink unpinning controls the medium- to high-temperature strength of body-centered cubic NbTiZr medium-entropy alloy [J]. Scripta Materialia, 2022, 209: 114367. doi: 10.1016/j.scriptamat.2021.114367 [20] SENKOV O N, RAO S, CHAPUT K J, et al. Compositional effect on microstructure and properties of NbTiZr-based complex concentrated alloys [J]. Acta Materialia, 2018, 151: 201–215. doi: 10.1016/j.actamat.2018.03.065 [21] ZHAO L, ZONG H X, DING X D, et al. Anomalous dislocation core structure in shock compressed bcc high-entropy alloys [J]. Acta Materialia, 2021, 209: 116801. doi: 10.1016/j.actamat.2021.116801 [22] THOMAS S A, HAWKINS M C, MATTHES M K, et al. Dynamic strength properties and alpha-phase shock Hugoniot of iron and steel [J]. Journal of Applied Physics, 2018, 123(17): 175902. doi: 10.1063/1.5019484 [23] CUI Y H, CAI J C, LI Z G, et al. Effect of porosity on dynamic response of additive manufacturing Ti-6Al-4V alloys [J]. Micromachines, 2022, 13(3): 408. doi: 10.3390/mi13030408 [24] JIAO Z Y, LI Z G, WU F C, et al. Phase transition, twinning, and spall damage of NiTi shape memory alloys under shock loading [J]. Materials Science and Engineering: A, 2023, 869: 144775. doi: 10.1016/j.msea.2023.144775 [25] ZHANG Z G, CHEN S, HONG Y F, et al. Multi-scale damage mechanism of hierarchically structured high-strength martensitic steels under shock loading [J]. International Journal of Plasticity, 2024, 175: 103945. doi: 10.1016/j.ijplas.2024.103945 [26] KANEL G I. Spall fracture: methodological aspects, mechanisms and governing factors [J]. International Journal of Fracture, 2010, 163(1/2): 173–191. doi: 10.1007/s10704-009-9438-0 [27] DAVISON L. Spall fracture [M]//Fundamentals of Shock Wave Propagation in Solids. Berlin, Heidelberg: Springer, 2008: 317–342. [28] ANTOUN T, CURRAN D R, RAZORENOV S V, et al. Spall fracture [M]. New York: Springer, 2003. [29] CHEVRIER P, KLEPACZKO J R. Spall fracture: mechanical and microstructural aspects [J]. Engineering Fracture Mechanics, 1999, 63(3): 273–294. doi: 10.1016/S0013-7944(99)00022-3 [30] 周洪强, 张凤国, 潘昊, 等. 材料层裂研究的主要进展 [J]. 高压物理学报, 2019, 33(5): 050301. doi: 10.11858/gywlxb.20180670 ZHOU H Q, ZHANG F G, PAN H, et al. Main progress in research on material spalling [J]. Chinese Journal of High Pressure Physics, 2019, 33(5): 050301. doi: 10.11858/gywlxb.20180670 [31] 谭华. 实验冲击波物理 [M]. 北京: 国防工业出版社, 2018: 45−46, 64−65, 269−271. TAN H. Experimental shock wave physics [M]. Beijing: National Defense Industry Press, 2018: 45−46, 64−65, 269−271. [32] 蔡洋, 李超, 卢磊. 冲击载荷下金属材料的微结构-加载特性-层裂响应关系概述 [J]. 高压物理学报, 2021, 35(4): 040104. doi: 10.11858/gywlxb.20200648 CAI Y, LI C, LU L. Effects of microstructure and loading characteristics on spallation of metallic materials under shock loading [J]. Chinese Journal of High Pressure Physics, 2021, 35(4): 040104. doi: 10.11858/gywlxb.20200648 [33] LI C, YANG K, TANG X C, et al. Spall strength of a mild carbon steel: effects of tensile stress history and shock-induced microstructure [J]. Materials Science and Engineering: A, 2019, 754: 461–469. doi: 10.1016/j.msea.2019.03.019 [34] GLUZMAN V D, KANEL G I. Measurement of the tensile stresses behind a spalling plane [J]. Journal of Applied Mechanics and Technical Physics, 1984, 24(4): 582–585. doi: 10.1007/BF00907912 [35] ROMANCHENKO V I, STEPANOV G V. Dependence of the critical stresses on the loading time parameters during spall in copper, aluminum, and steel [J]. Journal of Applied Mechanics and Technical Physics, 1980, 21(4): 555–561. doi: 10.1007/BF00916495 [36] ZHANG N B, XU J, FENG Z D, et al. Shock compression and spallation damage of high-entropy alloy Al0.1CoCrFeNi [J]. Journal of Materials Science & Technology, 2022, 128: 1–9. doi: 10.1016/j.jmst.2022.02.056 [37] CUI A R, HU S C, ZHANG S, et al. Spall response of medium-entropy alloy CrCoNi under plate impact [J]. International Journal of Mechanical Sciences, 2023, 252: 108331. doi: 10.1016/j.ijmecsci.2023.108331 [38] CHENG J C, QIN H L, LI C, et al. Deformation and damage of equiatomic CoCrFeNi high-entropy alloy under plate impact loading [J]. Materials Science and Engineering: A, 2023, 862: 144432. doi: 10.1016/j.msea.2022.144432 [39] ZHANG N B, TANG Z J, LIN Z H, et al. Deformation and damage of heterogeneous-structured high-entropy alloy CrMnFeCoNi under plate impact [J]. Materials Science and Engineering: A, 2022, 843: 143069. doi: 10.1016/j.msea.2022.143069 [40] QI M L, BIE B X, ZHAO F P, et al. A metallography and X-ray tomography study of spall damage in ultrapure Al [J]. AIP Advances, 2014, 4(7): 077118. doi: 10.1063/1.4890310 -

首页

首页 登录

登录 注册

注册

下载:

下载: