-

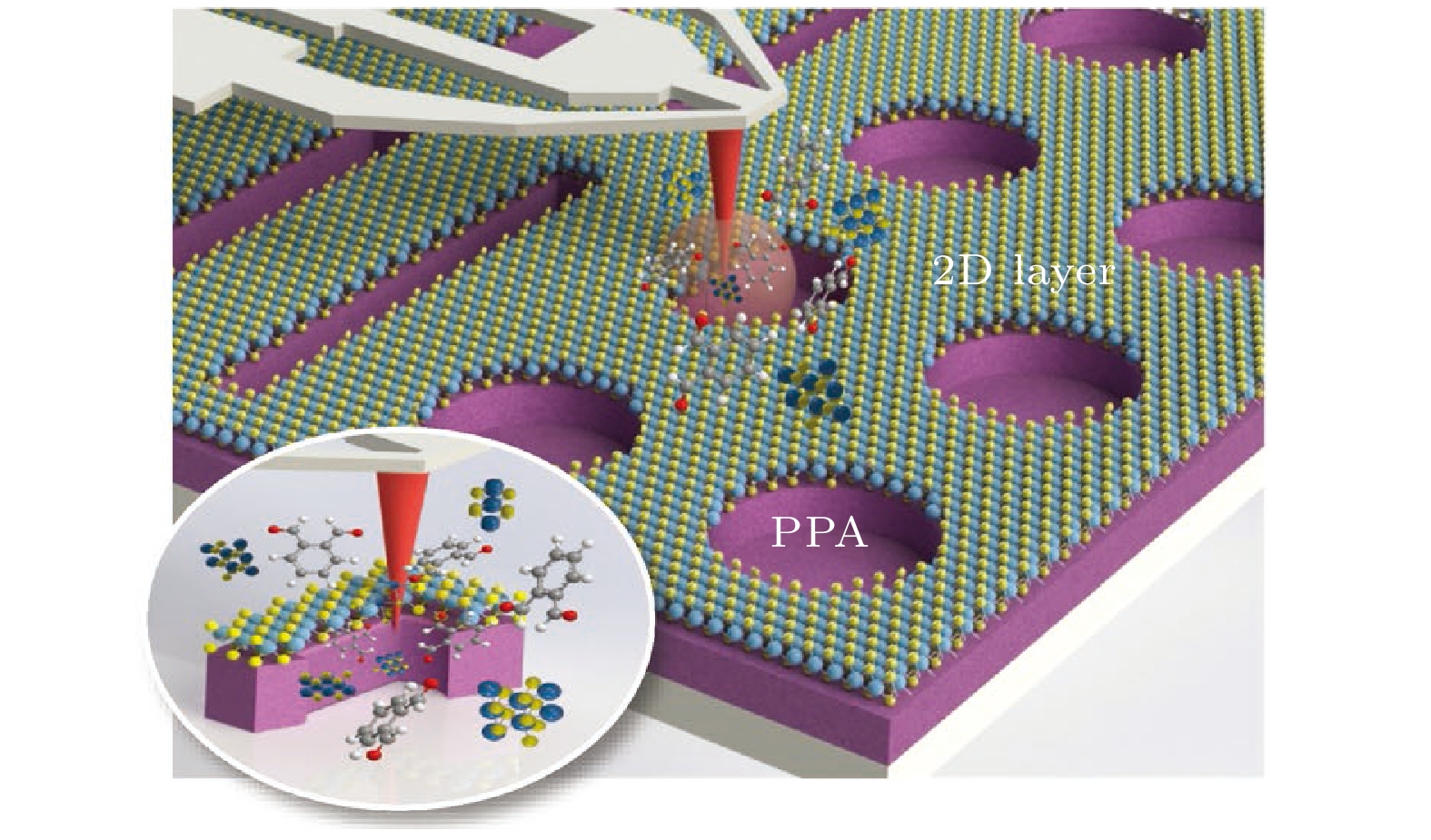

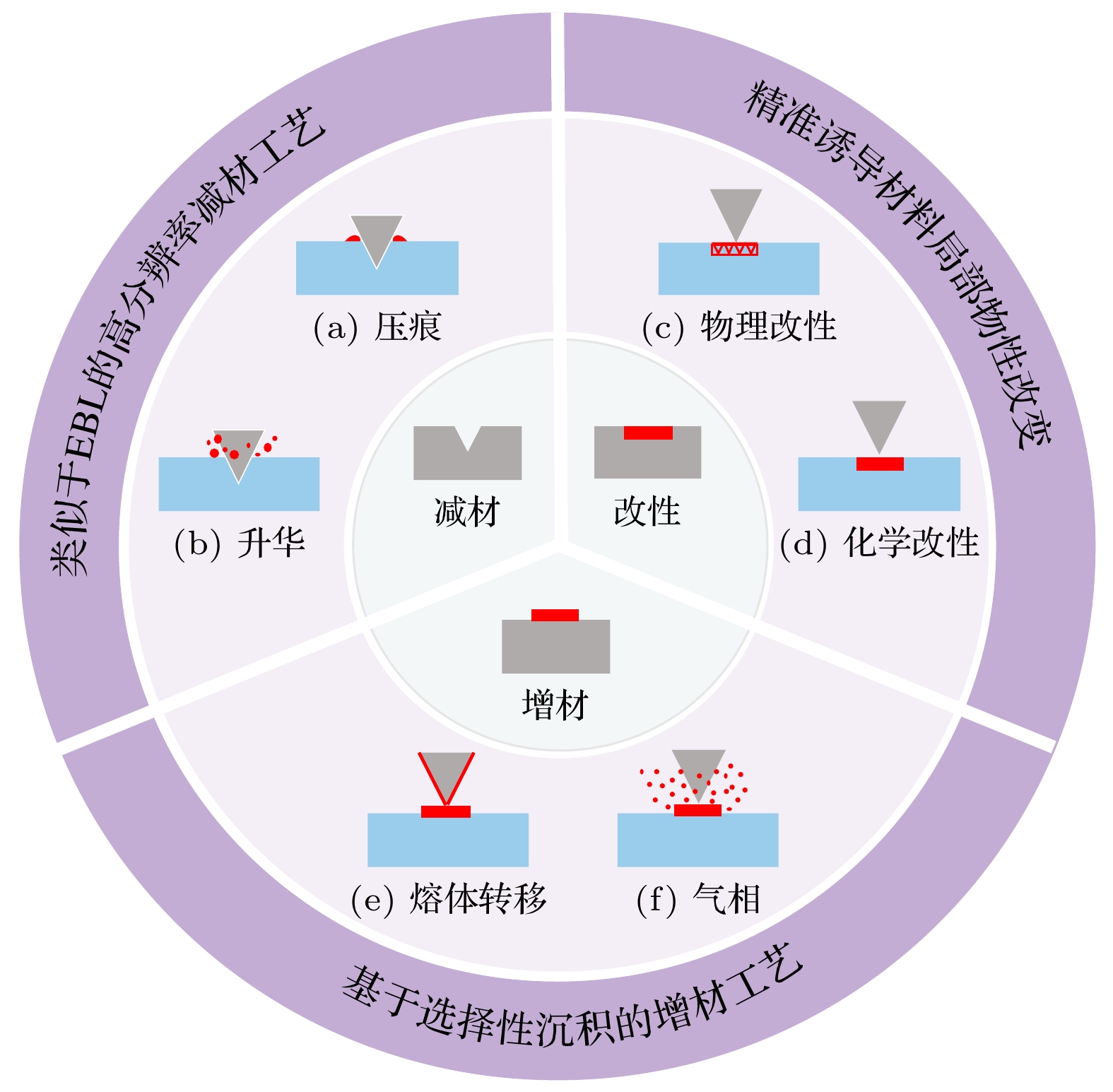

扫描热探针技术(thermal scanning probe lithography, t-SPL)的起源可追溯至20世纪90年代, 早期研究中通过激光加热的传统原子力显微镜(atomic force microscope, AFM)探针在PMMA表面产生了纳米压痕[1], 后续被应用于IBM千足虫计划中并得到改进[2], 将电阻加热器集成到了探针上方的悬臂中, 为现代t-SPL技术的实现奠定了基础. 作为一种新兴的无掩膜刻写工艺, t-SPL可以通过将加热的锋利探针尖端在样品表面扫描并施加一定的压力, 热诱导局部材料产生压痕、升华、化学反应或物理相变, 或将尖端上附着的靶材沉积在衬底表面, 从而实现减材、改性或增材加工[3], 不同加工方式的原理图如图1所示. 此外, t-SPL技术还可以在加工前后利用冷却的探针对样品表面形貌进行原位AFM成像, 无需移动样品即可检测加工效果是否符合预期, 省去了额外的表面形貌表征步骤.

目前, t-SPL工艺的横向分辨率已经可以媲美光刻和电子束刻蚀(electron beam lithography, EBL)等常见工艺. 亚纳米级的垂直分辨率更为其带来了无与伦比的原子尺度精准加工能力, 这种极高的分辨率建立在t-SPL探针精确控制的基础上. 探针尖端可以在短时间(10–6 s量级)内完成升温和冷却过程, 并对样品表面施加一定的尖端压力, 同时通过闭环光刻系统实时监测和调整探针运动情况, 以此减少刻写过程中的偏差. 另一方面, 在进行最常见的减材加工时, t-SPL的探针尖端可以在数微秒内使其下方接触的热敏抗蚀剂(如PPA等)升华, 以1 mm/s的速度完成快速刻写操作, 该速度与EBL相当, 甚至有研究通过对扫描阶段的力学和驱动波形的优化使单探针刻写加工速度达到了20 mm/s[4]. 最后, t-SPL工艺对外界环境的要求较低, 无需高真空环境, 在常温常压下即可进行微纳加工操作. 这些独特的优势为t-SPL工艺带来了广泛的应用场景, 尤其是在针对微观物性调控的科学研究中, 可通过探针对样品施加热或压力因素, 直接精准诱导样品局部的物性改变.

-

自2004年第一种二维材料石墨烯被成功剥离以来, 诸如过渡金属二硫族化合物(TMDs)、MXene等越来越多的二维材料被发现和研究. 相较于传统的三维块体材料, 二维材料具有原子薄的厚度, 使其具有出色的柔韧性和机械强度. 同时二维材料中的电子仅在面内的两个维度上进行移动, 其载流子迁移和热扩散也被限制在二维平面内, 因此展现出了许多独特的性质, 例如带隙的可变性[5]、量子发射的可控性[6]以及化学性质的可调性等. 发现并阐明这些性质的调控机理, 对微观领域基础科学的发展及二维材料在各种前沿工程领域的应用具有重大意义. 本章节将介绍以t-SPL技术为核心加工手段实现的二维材料物性调控相关研究进展.

-

为了研究石墨烯、TMDs等二维材料在不同外界因素下的电学及光电性能变化, 首先需要将其制成各种具有独特结构的微纳电子或光电器件, 在这些器件的制造过程中可能需要对二维材料进行图案化. 但是, 一方面传统的光刻图案化技术可能在其表面残留光刻胶, 造成二维材料的污染. 另一方面, EBL、离子束刻蚀需要使用带电粒子轰击极薄的二维材料, 极易引起晶格结构的损伤, 破坏其原有性质[7]. 另一种无需掩膜的激光直写技术虽然能避免上述问题, 但其分辨率受到光学衍射极限的限制, 仅能达到微米级别[8].

相较于EBL、离子束刻蚀等工艺, t-SPL工艺中主要使用探针尖端释放的热量和压力对材料进行加工, 不涉及带电粒子, 不会对二维材料晶格造成破坏. 此外, t-SPL工艺还可以实现纳米级的分辨率, 已有相关研究证明了利用t-SPL工艺直接将图案写入到二维材料层中, 从而实现高分辨率纳米级“裁剪”的可行性[9].

对转移到PPA等热敏聚合物上的二维材料进行加热并施加一定的压力, 则聚合物会升华并产生空腔, 同时二维材料也会在探针尖端压力的作用下向空腔中塌陷. 足够大的尖端压力会使二维材料层内的共价键发生断裂, 从而在二维材料局部切割出所需的图案. 如图2所示, 该研究表明使用t-SPL探针加热并施加尖端压力能轻易将PPA支撑层上的多种单层二维材料裁剪成分辨率达到20 nm的所需图案, 并分析了二维材料的种类、层数以及针尖的压力和温度对切割效果的影响[9]. 更加值得强调的是, 该研究通过纳米裁剪前后对二维材料多项性质的表征, 证明上述加工并未破坏未裁剪部分二维材料的晶格结构. 上述研究充分展示了t-SPL在纳米加工领域的诸多优势, 例如无需复杂的传统光刻步骤, 便可以将所需图案一步直写到二维材料中, 在较短周期内即可完成高分辨率试验样品的低成本制备, 同时避免对其产生污染和破坏, 为各类二维材料物性调控实验所需样品的制备开辟了全新的道路.

-

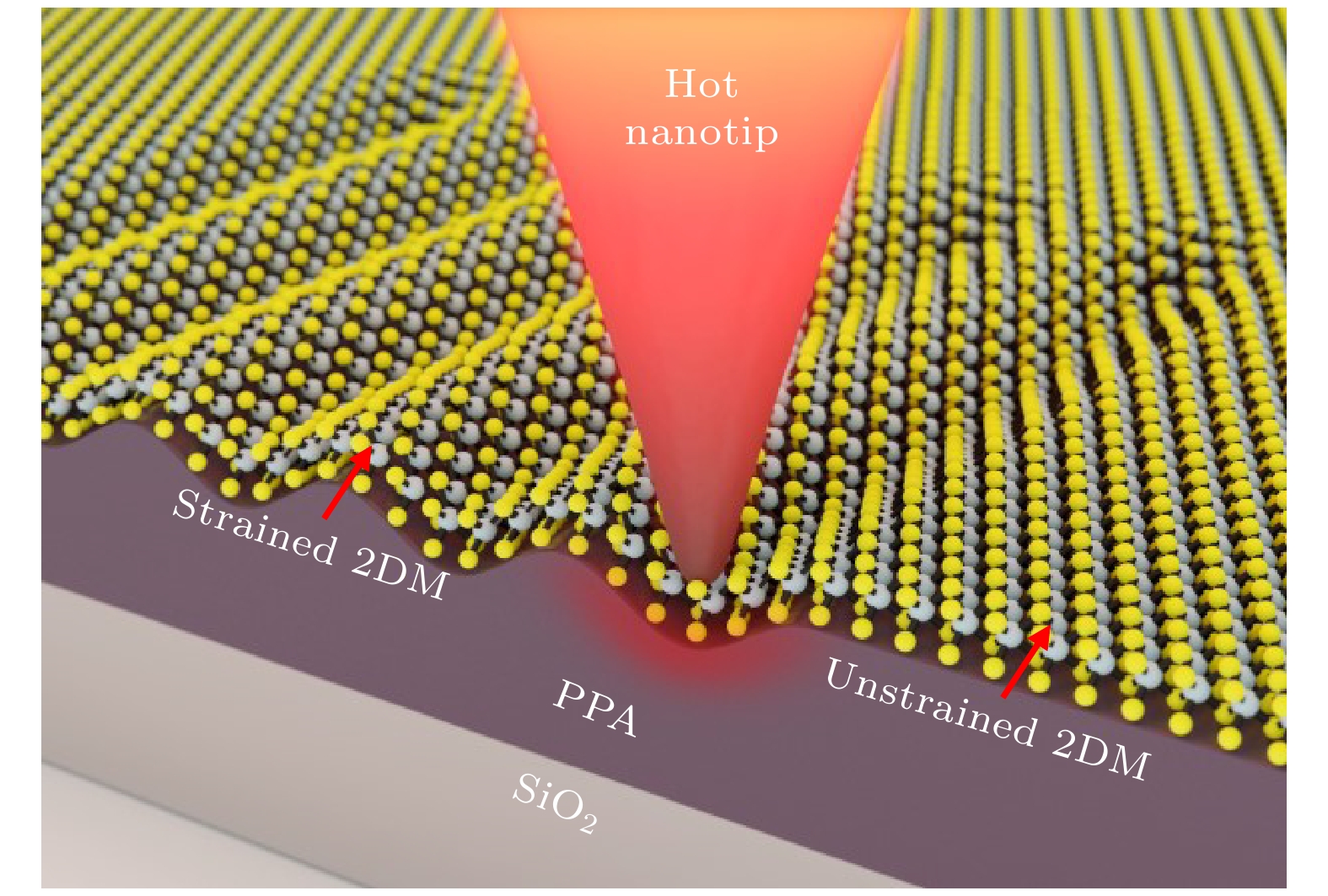

纳米应变工程是一种在纳米尺度上施加机械应力或应变以精准调控材料物理或化学性质的技术[10], 特别适用于前文中提到的多种二维材料, 能够实现电子结构调控、带隙开闭、声子模态调整等材料性能的改变, 从而提升集成电路、光电、量子计算等领域的器件性能. 当二维材料被施加应变时, 其晶格发生扭曲, 导致原子间距变化, 从而引起材料的电子结构变化. 通过控制应变的大小和方向, 可以实现带隙的精确调控、声子模态调整等物理效应. 实现纳米应变的关键是选择合适的手段在材料特定区域施加应力. t-SPL使用加热探针对材料进行纳米尺度的局部压痕, 从而实现材料的机械变形. 此过程能通过精确控制应变的深度和形状, 进而改变材料的晶格结构.

如图3所示, 研究人员将二维材料转移到聚合物PPA薄膜上, 然后通过加热探针在材料表面施加可控压力, 以纳米级精度生成局部应变图案[11]. 通过调节探针的温度和施加的压力, 研究人员能够在二维材料上精确地生成不同深度和宽度的压痕, 而位于压痕区域的二维材料会产生较明显的拉伸应变, 导致其晶格常数变大, 进而对能带结构产生影响. 扫描探针在样品上移动过程中生成的应变图案可呈现为线条、方形或波纹等复杂形状, 使得二维材料的带隙在局部区域内可控地进行调整. 研究结果表明, t-SPL技术能够以高达20 nm的空间分辨率生成任意图案, 通过拉曼光谱和光致发光光谱对不同应变区域进行表征, 证实了应变引起的带隙变化. 具体而言, MoS2的局部带隙在空间上调制可以达到10%, 调节幅度可达180 meV, 并且在一定范围内带隙随应变增加呈线性变化, 其线性应变率约为70 meV/%.

上述研究虽通过简单的加工方式在二维材料中引入较大程度的应变, 并有效调控了二维材料的带隙宽度, 但为了探究应变对其他电学性质的影响, 还需要将发生应变的二维材料制成器件并研究其电学性能的变化. 然而支撑层材料PPA是一种有机聚合物, 稳定性较差, 不适合作为电子器件的衬底, 为了解决这一问题, 后续又发展出了基于灰度结构二氧化硅衬底的二维材料应变工程.

-

在传统的光刻工艺中, 光刻胶只有被曝光和未被曝光两种状态, 而经过显影、刻蚀等工序后, 两种状态的区域被转移到衬底材料上, 则会形成具有两种高度的结构, 类似于二进制的“1”和“0”, 因此这种结构被称为二进制或二元结构, 传统光刻也可被称作二元图案化工艺. 与之相对的是灰度结构, 灰度结构是指一种具有在不同区域具有多种不同深度或高度级别的结构, 通常具有更复杂的表面形貌. 微纳科学的日益成熟, 推动着具有纳米特征尺寸的灰度结构在微流体通道、微机电系统及光学等领域的应用, 传统的二元光刻已无法满足灰度结构的制备需求. 其他的光刻方式, 例如干涉光刻, 虽可以制备出具有周期性的灰度纳米结构, 但所得结构的垂直和横向分辨率受曝光波长以及干扰光波的强度和相位的限制; 也有研究将灰度EBL工艺用于阶梯状灰度结构的制造[12], 但邻近效应会导致电子与光刻胶和衬底的分子或原子相互作用而被散射, 偏离原运动方向, 因此限制了其分辨率, 尤其是横向分辨率.

相比之下, t-SPL也可用于灰度结构的制造, 图案化过程中探针尖端处的热扩散效应低于EBL中的电子束邻近效应. 根据图像的灰度值设置不同的针尖温度, 可以使每个像素内的热敏抗蚀剂被去除的深度不同, 形成具有一系列梯度的结构, 从而完成灰度图案化加工. 因此, 灰度结构的分辨率基本只受到针尖形貌的限制, 但探针整体近似为倾斜的锥形, 所以在直接刻蚀高纵横比的结构时会显著降低其横向分辨率, 产生更宽且不对称的图案.

近期的一项研究揭示了上述问题的有效解 决方法, 证实了将t-SPL与干法刻蚀工艺相结合, 制备高分辨率、高纵横比灰度结构的可行性[13]. 该研究通过电感耦合等离子体反应刻蚀将t-SPL工艺在PPA层上制造的浅层灰度结构转移到SiO2衬底上, 并分别对比了压力、不同气体组分及流速、射频偏置功率等参数对刻蚀选择性的影响, 通过优化工艺参数, 最终使转移后的灰度结构深度放大了5倍. 另一方面, 该研究还发现所用CHF3/SF6气体相对流速对灰度结构表面粗糙度的影响大于其他因素, 而依靠一定的相对流速可对灰度结构放大过程中产生的尖锐粗糙部分造成横向刻蚀, 使其变得更加平滑, 从而保证了灰度结构表面粗糙度的放大程度和其深度的放大程度一致, 而没有引入额外的表面粗糙度.

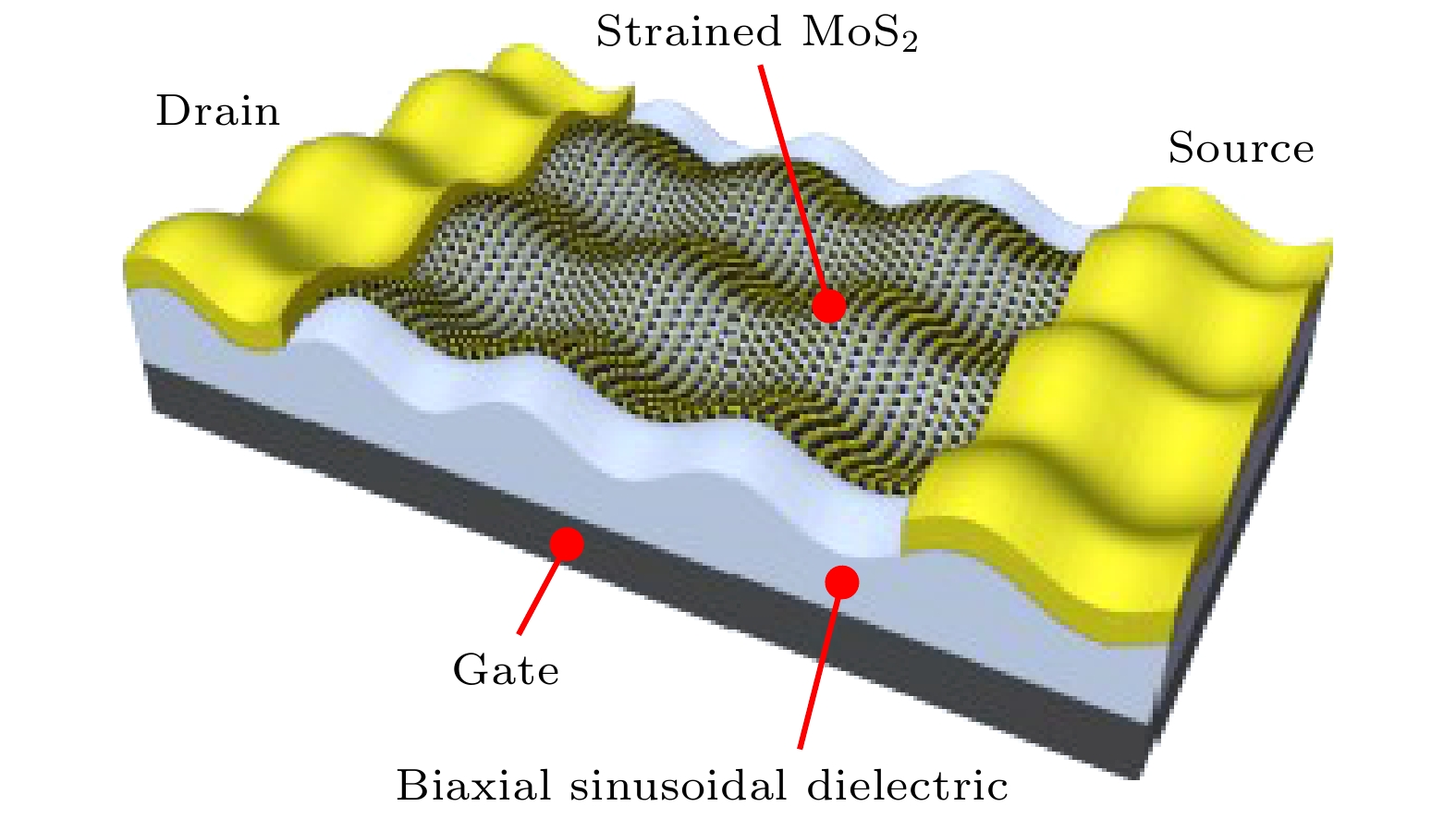

上述研究不但克服了t-SPL工艺在刻蚀高纵横比灰度结构时面临的挑战, 还指出可以将t-SPL工艺制备的灰度结构作为纳米压印工艺的模板, 以此实现高分辨率、高纵横比、低表面粗糙度灰度结构的可重复、可扩展制造. 通过将二维材料转移到上述工艺制备的具有不同纵横比的灰度结构衬底上, 可以诱导二维材料产生应变, 进而探究应变对带隙、电子迁移率等特性的影响规律, 或制备出具有优异电学特性的微纳电子、光电器件.

通过t-SPL工艺制备的灰度结构衬底实现对单层MoS2的应变控制可以显著改善其电学性能[14]. 研究者首先在PPA上采用t-SPL生成正弦灰度纳米结构, 再通过干法刻蚀将这些图案转移至SiO2基底. 单层MoS2在范德瓦耳斯力的作用下贴合在此正弦基底上, 从而在二维材料中产生多轴的拉伸应变. 通过调整灰度纳米结构的深度和间距, 可以对MoS2的应变分布进行精确控制, 使应变在材料上均匀分布. 实验结果显示, 对于图4所示结构的应变MoS2晶体管, 其迁移率和导电性显著提高. 与未应变的MoS2晶体管相比, 具有应变的MoS2晶体管的开启电流增加了8倍, 室温下迁移率提升至185 cm2/(V·s). 实验和理论分析表明, 拉伸应变能够抑制电子-声子散射, 从而改善电子传输特性. 研究还利用拉曼光谱和AFM表征了材料的应变分布, 确认单层MoS2在正弦基底上保持紧密贴合, 使得应变在材料内部均匀分布, 避免了材料与传统柱状结构间非保形附着造成的局部应力集中. 这一方法为基于应变工程的二维材料物性调控提供了创新的技术路径, 具有显著的应用潜力.

该研究展示的应变工程方法在提升二维材料晶体管迁移率方面表现出显著效果, 为未来高性能二维材料晶体管的设计提供了新的路径. 通过可编程的灰度纳米结构控制应变分布, 提升了器件电学性能. 由于应变能够影响MoS2的光学特性, 该技术同样适用于高效光电器件和量子计算器件的制造.

-

此外, 通过加热的探针尖端在局部诱发热化学反应同样可以实现对二维材料物理性质的调控, 一个具有代表性的例子是氧化石墨烯(GO)的局部加热还原反应. 氧化石墨烯是一种典型的石墨烯衍生物, 相比于结构单一的石墨烯, 氧化石墨烯整体仍呈层状, 但其表面覆盖有大量不同种类的富氧官能团, 具体的基团种类由其制备方法决定, 这使得氧化石墨烯的结构极其复杂. 当氧化石墨烯受到加热时会发生还原反应, 其表面的部分含氧基团被去除, 从而形成含氧量更低的还原氧化石墨烯(rGO). 大量官能团的覆盖使氧化石墨烯具有绝缘的特性, 并具有较大的摩擦系数, 而失去部分富氧官能团的还原氧化石墨烯则会表现出一定的导电性, 摩擦系数也会减小.

上述原理已在一系列相关研究中得到应用. 早期研究中, 通过使用加热的AFM探针尖端在氧化石墨烯表面扫描, 在特定区域内诱发还原反应, 制造出了任意形状的还原氧化石墨烯图案, 其电导率提高了四个数量级[15]. 还原反应还会使氧化石墨烯中的碳键杂化形式从sp3转化为sp2, 该研究表明, 这种杂化形式转变与富氧官能团的损失会共同导致局部的氧化石墨烯厚度下降, 因此可以通过AFM对还原效果进行表征. 后续的研究中使用一组具有五个并行探针的阵列, 在氧化石墨烯薄膜上制造出了锯齿形的还原氧化石墨烯导电纳米线阵列[16]. 另一项研究则从还原反应对氧化石墨烯摩擦系数的影响入手, 通过对比不同温度、尖端压力下氧化石墨烯摩擦系数随探针尖端停留时间的变化曲线, 定量地分析了热量和应力对表面局部热化学反应的综合影响[17].

上述研究中所使用的具有加热功能的AFM探针, 其本质与t-SPL探针并无区别, 因此也可通过t-SPL实现类似的反应动力学研究. 虽然对氧化石墨烯样品整体进行加热也可以使其发生还原反应, 但这种方式的冷却过程较慢, 导致无法精确控制反应时间. 相比之下, 可加热AFM探针或者t-SPL探针则能在纳米级的区域内实现微秒级的加热与冷却操作, 并对样品表面形貌进行原位实时表征, 因此可广泛应用于各类微观热化学反应动力学的研究.

另一个基于化学反应的二维材料物性调控研究则是以t-SPL改性加工实现的局部缺陷控制工程. 由于二维半导体材料中存在大量本征缺陷, t-SPL能高效地对其进行掺杂. 为满足不同掺杂极性或水平的需求, t-SPL装置需配备环境腔, 并引入特定气体. 这通常可通过一个带有进出口的小液体池实现, 气体或溶液产生的蒸气可流经其中. 商业化的t-SPL设备可通过纯惰性气体(如N2等)调控图案化环境.

通过自适应控制t-SPL工艺的温度、图案化速度、探针施加的压力及气体环境, 可实现二维半导体掺杂的精确调控[18]. 例如, 在HCl气氛中, 流速为60 mL/min的N2通过2.4 mol/L HCl溶液, 并将探针温度加热至超过600 ℃, 可使MoS2产生p型缺陷. 而在纯氮气环境下, 通过将探针温度控制在900—1100 ℃之间, 则可引入n型缺陷. 实现上述改性的关键在于控制低速的图案化(0.2—0.02 μm/s)和高探针压力. 必须精确调节探针压力, 以确保样品与探针之间的有效相互作用, 同时避免机械性划伤样品表面. t-SPL探针通过精确控制温度、速度、压力和环境气氛, 不仅能够在纳米尺度上实现二维半导体材料的高效掺杂, 还可直接图案化热敏材料, 促使其发生相变、掺杂、氧化、还原等改性过程, 为二维材料的缺陷工程和功能化设计提供了灵活而强大的工具.

-

在二维电子学的研究领域内, 通过调节有源层的机械、静电和电磁环境, 可以显著影响其性能. 在光子学中, 六方氮化硼(hBN)的独特结构允许实现对量子发射器、波导及超表面的精确操控与定位. 然而, 目前实践中设计常受到标准图案化技术的限制. 如果能够任意设计hBN薄片图案, 使其轮廓在几十微米到几十纳米之间自由变化, 将可能实现对光子、电子和激子行为的前所未有的控制. 而t-SPL具有在垂直方向上的亚纳米级精度, 恰好能够满足这种对hBN薄片进行高精度自由形态设计的需求.

通过结合t-SPL与离子束刻蚀, 研究人员成功实现了对hBN的高分辨率自由形态设计, 并在多尺度上调控其光学与电子特性[19]. 具体而言, 研究人员利用数学公式精确定义纳米级高分辨率图案的二维位置

$ (x, y) $ 和深度$ \left(z\right) $ , 将这些数学轮廓转换为高分辨率灰度位图. 灰度位图则用于控制扫描过程中每个像素点的尖端深度. 首先, 通过t-SPL在热敏抗蚀剂上生成具有设计图案轮廓的灰度纳米结构, 再通过离子束刻蚀将这些图案转移至hBN薄片.研究人员利用这种工艺方法制作了如螺旋相位板、微透镜等复杂的光学元件, 并成功构建了具有高品质因数(约8000)的光学微腔[19]. 这些微腔显著增强了光子与物质的相互作用, 展现出在光子芯片、极紫外光源及光量子计算设备中的应用潜力. 基于hBN的光学微结构具有高品质因数, 可用于二维材料的腔量子电动力学实验, 并能直接将光学功能集成到范德瓦耳斯异质结构中. 例如, 设计正弦光栅可以将特定波长和入射角的光耦合至hBN薄片中的导模, 而导模特性则受薄片厚度的影响.

此外, 研究人员利用t-SPL技术, 成功生成傅里叶电子表面和莫尔图案等复杂周期性结构, 实现了对电子能带的精准调控, 支持了量子材料和应变工程研究的发展[19]. 通过自由形态的hBN图案化, 研究人员在纳米尺度上精确设计并调控了电子的传播和交互, 突破了传统图案化技术(如介电超晶格)的限制. 自由形态的hBN结构提供了一种灵活而强大的工具, 用于调节二维材料的机械、静电和电磁环境[19]. 这种方法不仅推动了应变工程和电子带隙调控的发展, 也在腔量子电动力学等领域展现了巨大潜力.

-

表1中整理了本文中提及的所有t-SPL相关研究, 并根据加工方式的不同进行了分类. 纵观前文中所提及的研究, t-SPL技术在二维材料物性调控研究及高性能器件制备方面已取得良好的成果. 其展现出的潜力包括但不局限于高质量试验样品的快速加工制备、高即时性的原位样品形貌检测、高精准度的诱导因素引入等, 充分满足了实验室环境下进行物性调控研究的不同阶段需求, 这也使t-SPL的用途不再局限于微纳加工领域. 在此基础上, 进一步拓展t-SPL不同加工方式的应用空间、优化现有的物性调控手段并提升工艺本身的综合能力, 可以有效推动该技术在微纳加工及微观基础科学研究领域的广泛应用.

-

根据不同的原理, t-SPL技术可实现减材、改性和增材等多种用途, 加工方式的多样性为t-SPL技术在微纳加工及物性调控领域提供了巨大的潜在应用空间. 然而值得关注的一点是, 大多数将t-SPL技术用于微观基础科学领域的研究仍着重于通过其减材加工方式实现对材料的物性调控, 而该技术独特的局部改性和增材功能并未得到充分的应用.

通过对探针温度和位置进行精确调控, t-SPL技术可以在样品局部诱导材料发生改性. 例如, 快速的升温过程可以驱动化学反应或物理相变的进行, 使材料被锁定在特定的物理或化学态, 进而实现物性动态调控. 这些过程同样可以实现纳米级的分辨率, 从而为更多种类材料的不同因素物性调控研究提供实验样品基础, 或直接引入热、压力等诱导因素. 这类原子尺度制造方式在量子技术中具有重要应用前景, t-SPL可通过加热探针在纳米尺度内精确制造量子点或量子位, 提供更高精度的器件设计. 例如, 结合多物理相互作用模板设计和热诱导图案化技术, t-SPL可通过局域加热在异质模板上刻蚀纳米孔, 精准定位单个量子点(如CdSe或InP/ZnS)于孔中心[20], 利用热敏性配体(如CME)实现表面化学转变, 形成稳定图案[21]. 该方法结合热场梯度优化和高分辨扫描, 能制造精度达亚10 nm的量子点结构, 并支持通过电场调控实现单电子或空穴的局域化, 为量子位初始化与操控奠定基础, 同时保持量子点的光电性能, 适用于量子计算和光电子器件制造. t-SPL的精细分布能力还可以在材料不同区域引入不同的应变量, 从而制造出带隙梯度结构或异质结, 有助于设计出具有多功能性的纳米器件. 同时, t-SPL还能直接作用于材料的原子排布和界面态, 创造出具有特定电子和光学特性的材料. 此外, 纳米级探针尖端产生的热量和压力对反应动力学的影响尚未得到充分研究, 而前文中提及的一系列有关氧化石墨烯局部加热还原反应的研究则为该领域的发展提供了详尽的参考, 这也为t-SPL在物性调控研究领域的应用指明了一条新路线.

另一方面, 除了将尖端表面附着的靶材熔化并沉积到样品表面外, t-SPL探针的快速加热/冷却功能也可用于实现热化学反应相关的增材加工. 借助t-SPL探针尖端产生的高温, 部分气相材料可能发生相应的热化学反应而被精确沉积到样品表面的特定区域上, 从而实现局部的化学气相沉积. 进一步地, 如果首先在材料表面吸附一层前驱体材料, 然后再通入另一种气相材料, 使其可以在探针尖端的加热下与前驱体材料发生自限制反应, 只沉积单层原子厚的薄膜, 就能实现局部的原子层沉积. 但上述两种应用仍面临着一些挑战, 例如气相材料也可能被沉积到温度较高的针尖表面, 而针尖处的热扩散及衬底样品表面的热传导也可能使反应不只发生在尖端下方的点区域内. 通过改进t-SPL的针尖形状及材料、选用合适的气相材料等方式, 或许能解决上述问题, 使任意纳米级形状区域内的单原子层材料薄膜精准沉积成为可能, 并用于任意形状的单层二维材料横向异质结构的制造和物性调控研究.

-

微纳加工工艺的可扩展性是衡量其大规模加工能力的重要标准, 也决定了基于t-SPL的物性调控原理而设计出的高性能微纳器件能否实现批量化生产. 因为无需掩膜版, t-SPL可以将图案一步直写到目标材料上, 工艺步骤的简化使得其加工速度能满足实验室研究的小批量样品制备需求. 但相较于传统光刻、刻蚀等可以同时加工整片硅片的并行刻写技术, t-SPL是一种典型的串行刻写技术, 对探针悬臂移动速度的依赖严重限制了其快速制备大量样品的能力. 为了应对低通量带来的挑战, 可以开发具有多个并行探针阵列的t-SPL设备, 使刻写速度成倍扩展. 但在刻写过程中, 不同探针可能受到不同程度的磨损, 进而导致刻写效果的差异, 需要经常更换探针或改进探针材料才能实现刻写的一致性. 通过将t-SPL制备的灰度结构作为纳米压印的印章, 也可以实现快速的复制, 对高分辨率灰度结构的可扩展、可重复制造具有重要意义. 此外也可以将快速激光直写与t-SPL结合[22], 使用前者进行大面积热敏抗蚀剂的快速二元图案化, 再由后者对所需的高分辨率灰度结构进行进一步精细加工, 实现高通量的原子尺度加工制造.

-

以应变工程为基础的二维材料物性调控研究目前已取得了一定进展, 并在诸多领域得到了应用. 前文所述的一系列研究, 其最终目的是通过t-SPL技术实现应变工程, 调控二维材料的能带结构并抑制电子-声子散射, 从而提升二维材料晶体管的载流子迁移率、开启电流等电学特性. 除上述性质的改变外, 应变工程还可以用于诸多其他性质的调控. 例如, 能带结构变化可以改变材料的光吸收和发射特性, 也可以使部分二维材料在间接和直接带隙结构间转换[23], 实现光学性质的调控; 通过屈曲引入的应变还能诱导部分非磁性二维材料产生磁性[24], 并用于自旋电子器件的制造. 对于石墨烯, 应变甚至可以打开其零带隙, 使其具备半导体的特性[25], 进而为低功耗晶体管、高性能光电探测器、太阳能电池及量子计算设备等领域的发展开辟新路径. 总而言之, 大量可被精确调控的独特性质, 为二维材料应变工程的研究及应用提供了可观的发展空间.

然而, 不可忽视的一点是, 上述性质的调控程度通常与应变的程度成正相关, 但目前的应变工程仍面临许多挑战. 基于t-SPL技术或其他方法实现的应变工程普遍都只能实现1%—2%甚至更低的拉伸应变, 远低于材料本身超过10%的断裂应变极限, 这也阻碍了对更高应变程度下物性调控规律的研究. 对于前文中直接使用t-SPL设备探针直接产生尖端压痕的应变工程而言, 最大的限制在于针尖本身. 硅探针的尺寸极小, 因此杨氏模量较低, 在更高的尖端压力下容易发生形变, 导致尖端压痕深度及其对应的应变程度难以进一步增大, 为此需要改进探针的材料及几何形状, 使其足以承受更高的压力. 而对基于柔性衬底或三维图案化衬底的应变工程, 最普遍的问题是二维材料与衬底间仅依靠范德瓦耳斯力附着, 这种较弱的附着力会带来一系列问题. 当应变程度增大时, 二者会发生相对滑移甚至分层, 导致应变失效. 此外, 由于二维材料的柔性和厚度限制, 应变分布的均匀性也难以精准控制, 进一步制约了对材料特性的调控效果. 为了应对此类应变工程面临的挑战, 可采取优化二维材料的转移方法、改善衬底表面平滑程度, 或是在材料和衬底间引入共价键等化学键合作用的方式, 增强二维材料与衬底的相互作用力, 使应力可以更均匀、有效地传递到二维材料中.

如果上述应变工程改进方案得到足够的验证与实践, 就能在二维材料中引入更高程度的应变, 充分提升二维材料器件的各项性能, 或是为更大应变范围内物性调控的深入研究提供基础. 进一步地, 更多在低程度应变下难以观察到的现象或许会被逐渐发掘, 从而推动相关理论的发展完善, 并为二维材料提供更广阔的应用前景.

基于扫描热探针技术的二维材料物性调控研究进展

Research progress of regulation of physical properties of two-dimensional materials based on thermal scanning probe lithography

-

摘要: 随着微观领域探索的不断深入, 以光刻和各类刻蚀工艺为代表的微纳加工技术已被广泛应用于微米及纳米尺度的结构与器件制造, 推动了集成电路、微纳光电器件、微机电系统等领域的不断革新. 这不仅带动了设备性能的提升, 还为微观物性调控机制的基础科学研究带来了新的机遇. 近年来, 作为一种新兴的微纳加工技术, 扫描热探针技术在二维材料加工、物性调控和纳米级灰度结构制造方面获得了实践应用, 并展现出独特优势. 本文将从扫描热探针技术的原理及特点出发, 分析其在二维材料微纳加工及物性调控领域的最新研究进展, 最后展望该技术的广阔应用前景.Abstract: With the continuous development of micro-scale exploration, micro/nano fabrication technologies, represented by photolithography and various etching processes, have been widely used for fabricating micro- and nanoscale structures and devices. These developments have driven innovation in fields such as integrated circuits, micro-nano optoelectronic devices, and micro-electromechanical systems, while also bringing new opportunities to fundamental scientific research, including the study of microscopic property regulation mechanisms. In recent years, as an emerging micro-nano fabrication technology, thermal scanning probe lithography (t-SPL) has shown promise and unique advantages in applications related to the fabrication and property regulation of two-dimensional materials, as well as the creation of nanoscale grayscale structures. By employing the fabrication methods such as material removal and modification, t-SPL can be used as an advanced technology for regulating two-dimensional material properties, or directly effectively regulating various properties of two-dimensional materials, thereby significantly improving the performance of two-dimensional material devices, or advancing fundamental scientific research on the micro/nano scale. This paper starts with the principles and characteristics of t-SPL, analyzes the recent research progress of the micro-nano fabrication and property modulation of two-dimensional materials, including several researches achieved by using t-SPL as the core fabrication methods, such as direct patterning, strain engineering, and reaction kinetics research of two-dimensional materials. Finally, the challenges in t-SPL technology are summarized, the corresponding possible solutions are proposed, and the promising applications of this technology are explored.

-

-

表 1 t-SPL工艺相关研究的领域及应用

Table 1. Research fields and applications related to t-SPL technology.

t-SPL工艺类型 参考文献 领域 应用 减材 [1] 微纳加工 激光加热探针的早期纳米压痕研究 减材 [2] 微纳加工 IBM千足虫计划, t-SPL工艺雏形 减材 [4] 微纳加工 高速刻写工艺, t-SPL刻写速度优化 减材 [9] 微纳加工 使用t-SPL直接对二维材料进行图案化 减材 [13] 微纳加工 t-SPL制造灰度结构并转移至硅衬底 减材 [14] 应变工程 利用灰度结构衬底实现二维材料应变工程, 提升器件性能 减材 [19] 纳米光学与光子学 基于 hBN 的高分辨率灰度光学微结构 减材 [20] 量子点调控 纳米孔量子点定位, 亚纳米量子位设计 减材 [22] 微纳加工 大面积热敏抗蚀剂的快速图案化 改性 [15] 表面化学与电子学 氧化石墨烯还原反应, 生成导电图案 改性 [16] 表面化学 氧化石墨烯的导电纳米线制造 改性 [17] 反应动力学 热化学反应研究, 摩擦系数调控 改性 [18] 缺陷工程 二维材料掺杂(p型、n型), 图案化缺陷引入 其他 [11] 应变工程 利用t-SPL纳米压痕调控二维材料物性 -

[1] Mamin H J, Rugar D 1992 Appl. Phys. Lett. 61 1003 doi: 10.1063/1.108460 [2] Vettiger P, Cross G, Despont M, Drechsler U, Durig U, Gotsmann B, Haberle W, Lantz M A, Rothuizen H E, Stutz R, Binnig G K 2002 IEEE Trans. Nanotechnol. 1 39 doi: 10.1109/TNANO.2002.1005425 [3] Howell S T, Grushina A, Holzner F, Brugger J 2020 Microsyst. Nanoeng. 6 21 doi: 10.1038/s41378-019-0124-8 [4] Paul P C, Knoll A W, Holzner F, Despont M, Duerig U 2011 Nanotechnology 22 275306 doi: 10.1088/0957-4484/22/27/275306 [5] Lloyd D, Liu X H, Christophe J W, Cantley L, Wadehra A, Kim B L, Goldberg B B, Swan A K, Bunch J S 2016 Nano Lett. 16 5836 doi: 10.1021/acs.nanolett.6b02615 [6] Palacios-Berraquero C, Kara D M, Montblanch A R P, Barbone M, Latawiec P, Yoon D, Ott A K, Loncar M, Ferrari A C, Atatüre M 2017 Nat. Commun. 8 15093 doi: 10.1038/ncomms15093 [7] Meyer J C, Eder F, Kurasch S, Skakalova V, Kotakoski J, Park H J, Roth S, Chuvilin A, Eyhusen S, Benner G, Krasheninnikov A V, Kaiser U 2012 Phys. Rev. Lett. 108 196102 doi: 10.1103/PhysRevLett.108.196102 [8] Park J B, Yoo J H, Grigoropoulos C P 2012 Appl. Phys. Lett. 101 043110 doi: 10.1063/1.4738883 [9] Liu X, Howell S T, Conde-Rubio A, Boero G, Brugger J 2020 Adv. Mater. 32 2001232 doi: 10.1002/adma.202001232 [10] Dai Z H, Liu L Q, Zhang Z 2019 Adv. Mater. 31 1805417 doi: 10.1002/adma.201805417 [11] Liu X, Sachan A K, Howell S T, Conde-Rubio A, Knoll A W, Boero G, Zenobi R, Brugger J 2020 Nano Lett. 20 8250 doi: 10.1021/acs.nanolett.0c03358 [12] Kirchner R, Guzenko V A, Schift H 2019 Adv. Opt. Technol. 8 175 doi: 10.1515/aot-2019-0016 [13] Erbas B, Conde-Rubio A, Liu X, Pernollet J, Wang Z Y, Bertsch A, Penedo M, Fantner G, Banerjee M, Kis A, Boero G, Brugger J 2024 Microsyst. Nanoeng. 10 28 doi: 10.1038/s41378-024-00655-y [14] Liu X, Erbas B, Conde-Rubio A, Rivano N, Wang Z, Jiang J, Bienz S, Kumar N, Sohier T, Penedo M, Banerjee M, Fantner G, Zenobi R, Marzari N, Kis A, Boero G, Brugger J 2024 Nat. Commun. 15 6934 doi: 10.1038/s41467-024-51165-4 [15] Wei Z Q, Wang D B, Kim S, Kim S Y, Hu Y K, Yakes M K, Laracuente A R, Dai Z T, Marder S R, Berger C, King W P, de Heer W A, Sheehan P E, Riedo E 2010 Science 328 1373 doi: 10.1126/science.1188119 [16] Carroll K M, Lu X, Kim S, Gao Y, Kim H J, Somnath S, Polloni L, Sordan R, King W P, Curtis J E, Riedo E 2014 Nanoscale 6 1299 doi: 10.1039/C3NR05696A [17] Raghuraman S, Elinski M B, Batteas J D, Felts J R 2017 Nano Lett. 17 2111 doi: 10.1021/acs.nanolett.6b03457 [18] Zheng X R, Calò A, Cao T F, Liu X Y, Huang Z J, Das P M, Drndic M, Albisetti E, Lavini F, Li T D, Narang V, King W P, Harrold J W, Vittadello M, Aruta C, Shahrjerdi D, Riedo E 2020 Nat. Commun. 11 3463 doi: 10.1038/s41467-020-17241-1 [19] Lassaline N, Thureja D, Petter D, Murthy P A, Knoll A W, Norris D J 2021 ACS Nano Lett. 21 8175 doi: 10.1021/acs.nanolett.1c02625 [20] Cheng G, Wang Z, Man Z, Chen M, Bian J, Lu Z, Zhang W 2022 ACS Appl. Nano Mater. 5 5756 doi: 10.1021/acsanm.2c00807 [21] Wu H, Wang Y, Yu J, Pan J, Cho H, Gupta A, Goropceanu I, Zhou C, Park J, Talapin D V 2022 J. Am. Chem. Soc. 144 10495 doi: 10.1021/jacs.2c03672 [22] Rostami M, Markovic A, Wang Y, Pernollet J, Zhang X S, Liu X, Brugger J 2024 Adv. Sci. 11 2303518 doi: 10.1002/advs.202303518 [23] Feng J, Qian X F, Huang C W, Li J 2012 Nat. Photonics 6 866 doi: 10.1038/nphoton.2012.285 [24] Ren H T, Zhang L, Xiang G 2020 Appl. Phys. Lett. 116 012401 doi: 10.1063/1.5129204 [25] Bai K K, Zhou Y, Zheng H, Meng L, Peng H L, Liu Z F, Nie J C, He L 2014 Phys. Rev. Lett. 113 086102 doi: 10.1103/PhysRevLett.113.086102 -

首页

首页 登录

登录 注册

注册

下载:

下载: