-

在全球化的推动下, 能源需求激增使得能源资源的有效利用和可持续发展成为亟待解决的问题. 压电传感器因其高灵敏度、自供电能力和耐用性, 能够将机械能转化为电能, 越来越受到关注[1–5]. 然而, 为了使这些传感器具有实用性和可靠性, 所使用的压电材料必须保持柔韧性和稳定性, 以避免断裂和失效的风险[6,7]. 目前, 聚偏氟乙烯(PVDF)因其显著的压电性能、低成本和高柔韧性而被广泛认可[8,9]. 聚偏氟乙烯是通过自由基聚合反应由单体氟乙烯合成的, 其化学结构为(—CH2—CF2—)n. 其分子链中大量的氟原子赋予PVDF出色的化学抗性和稳定性[10]. 同时, PVDF膜柔软且富有弹性, 使其适用于各种复杂表面和结构[11,12]. 此外, 适当的填料掺杂可以显著提高PVDF的压电系数和机械稳定性. 为了研究这个问题, Leung等[7]对PVDF和无铅钛酸铋-钛酸钡(BNBT)复合纳米纤维的微观结构特征进行了详细研究, 他们分析了不同BNBT含量对复合材料电气和机械性能的影响, 结果表明, BNBT纳米颗粒的掺杂显著增强了复合材料的压电响应和机械稳定性.

一般来说, 聚偏氟乙烯(PVDF)存在5种不同的晶相: α, β, γ, δ和ε[13]. 不同的聚合物链构象取决于碳主链上氢(H)和氟(F)原子的相对排列[14]. 其中, α相是非极性相, 是预制PVDF中占主导的晶体相, 以其稳定性而闻名. 相反, β相具有最高的极化率, 显著提高了压电性能[15,16]. 因此, 采用电沉积、静电纺丝[17,18]、旋转涂层[19,20]和高温机械拉 伸[21]等多种方法将PVDF中的α相转化为β相. 在这些方法中, 静电纺丝尤其高效. 它不仅可以生产纳米纤维, 还能直接促进β相的转化, 在高电场下实现高极化, 避免了复杂的极化过程[22,23]. 2023年Mahanty等[15]探讨了P(VDF-TrFE)与BaTiO3的复合材料, 他们利用静电纺丝技术制备了纳米纤维, 这种组合显著提高了材料的压电性能.

本研究采用驻极体颗粒作为填料, 以解决静电纺丝PVDF的低极化系数来提升所制备器件的压电输出和稳定性. 采用静电纺丝工艺制备了不同配比的复合薄膜, 对PVDF/EtP压电膜的表面形貌、晶相、电性能进行分析. 随后, 测试了薄膜的压电性能, 包括输出电压、压电灵敏度及稳定性等指标, 评估了机械应力对其性能的影响.

-

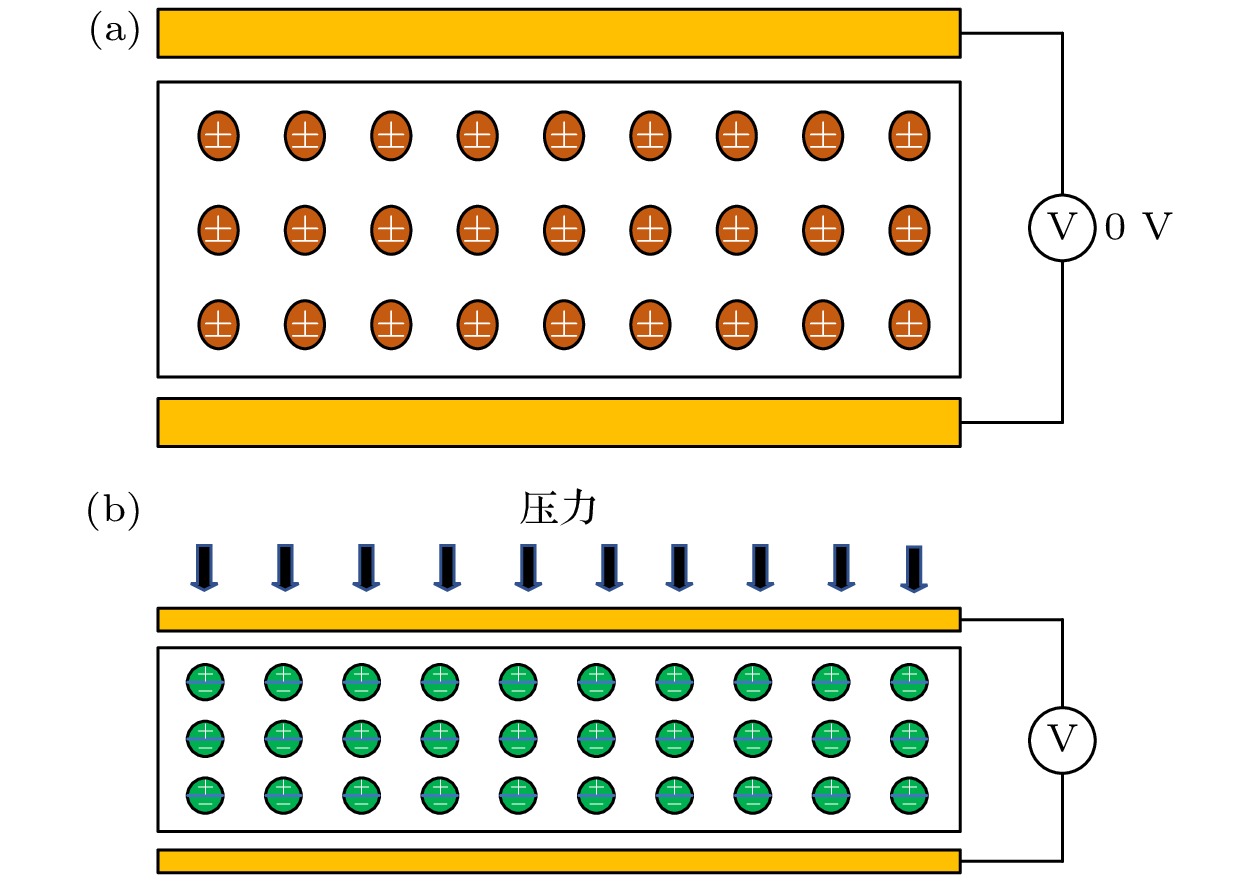

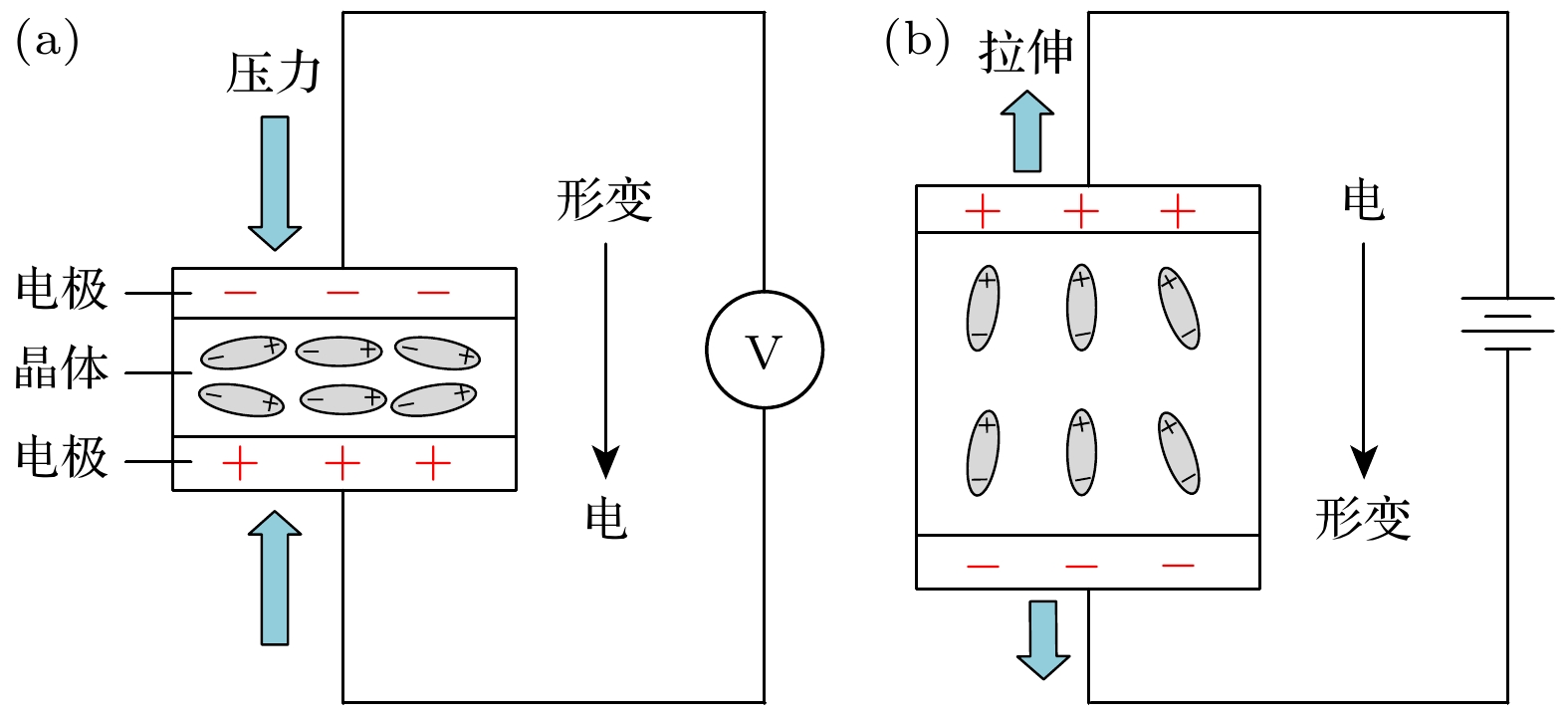

压电效应的发生源于材料的晶体结构和电偶极矩的相互作用. 在压电材料中, 晶体结构中的原子排列使得材料具有极性, 即在没有外加应力的情况下材料本身存在电偶极矩. 当施加应力时, 晶格发生微小的位移, 导致偶极矩重新排列, 从而产生电势差, 如图1(a)所示. 同样, 从图1(b)得知, 施加电场也会导致偶极矩重新取向, 引起材料的形变. 在压电晶体中, 与电极化(D)及外加机械应力(T)相关的本构式为

式中, d为压电系数矩阵,

$\boldsymbol{\varepsilon } $ 为介电系数矩阵,$ E $ 为电场. 与此相关, 逆压电效应也可以由矩阵形式的本构式来表示, 此时的总应变(s)和外加电场($ E $ )以及机械应力($ T $ )有关, 表示为式中, s为应变向量, S为柔度矩阵. (1)式也可以写成矩阵形式:

其中, 机械应力

$ T $ 可以分为正应力$ {T_1} $ —$ {T_3} $ 和剪应力$ {T_4} $ —$ {T_6} $ . 若没有外加电场, 则$ E = 0 $ .相同地, (2)式也可以用矩阵表示:

若没有外加机械应力, 则

$ T = 0 $ . 当材料内部具有较强的偶极矩且这些偶极矩能够在应力或电场作用下高效地重新排列时, 材料的压电常数会显著增大[24].本文中, 基于PVDF/EtP复合纳米纤维的压电传感器设计为三明治结构, 由两个电极和复合纳米纤维压电膜组成, 压电传感器的工作原理如图2所示. 由于纯PVDF在未经过极化处理时, 其晶体结构较为对称, 不容易产生明显的压电效应. 因此, 需要通过掺杂EtP来改善其压电性能. EtP能够在外部电场的作用下提供更多的极化源, 促进PVDF分子链的极化. 当PVDF与EtP混合时, EtP的高极化性能有助于PVDF分子链的定向排列, 从而提高膜材料的整体极化程度和压电性能. 在本实验中, 通过静电纺丝得到的PVDF/EtP复合纳米纤维膜具有较高的极化效率, 增强了电荷的累积和电场响应. 当对PVDF/EtP膜施加机械拉伸或压缩应力时, 其分子结构会发生变化, 导致其正负电荷分离, 形成膜中的电偶极矩. 电偶极矩的变化导致内部电荷的重新分布, 从而在膜的上下表面产生电荷积累. 这些分离的电荷在材料表面产生电位差(电压), 可以通过电极检测到. 在制造过程中, PVDF/EtP膜经过极化处理(如拉伸和电场极化), 使内部电偶极矩排列整齐. 这种极化显著提高了PVDF/EtP膜的压电性能. 当PVDF材料受到电场作用时, 其压电行为可以用应变-电场方程来描述:

其中

$ {S_i} $ 表示第$ i $ 方向上的机械应变分量,$ {d_{ij}} $ 是压电系数矩阵, 其描述了$ {E_j} $ 在电场作用下第$ i $ 方向上产生的应变,$ {E_j} $ 表示的是第$ j $ 方向上外加电场分量[25]. 对于$ {d_{ij}} $ ,$ i $ 和$ j $ 都是指材料的空间方向, 通常在三维空间中,$ i, j \in \{ 1, 2, 3\} $ . 这个方程表明, β相PVDF在电场作用下会发生机械变形, 这种变形由分子链的极化响应所控制. -

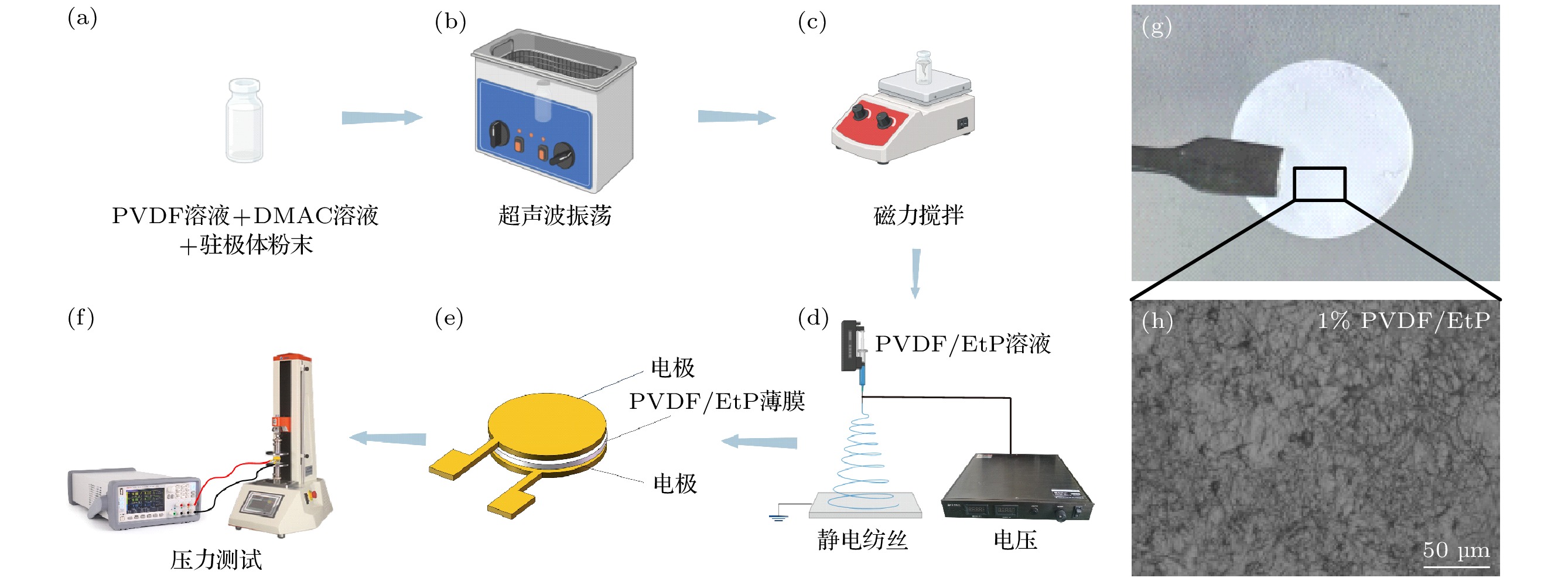

压电传感器的制备方法如图3所示. 图3(a)—(f)为压电传感器的制备过程: (a)将PVDF粉末和溶剂DMAC以1∶9的质量比例混合后, 加入玻璃瓶中, 然后加入不同质量百分比的驻极体颗粒, 其质量百分比是相较于整体聚合物溶液的质量. (b)将制备的聚合物溶液放置在超声清洗机中, 利用高频声波加速驻极体颗粒的分散. (c)超声处理后的聚合物溶液在磁力搅拌器上搅拌6—8 h, 以确保驻极体颗粒完全分散. (d)将聚合物溶液转移到注射器中, 并泵送到连接到高压电源的喷嘴上, 施加20 kV的高压以形成纤维, 纤维在收集板上收集, 以获得纳米纤维膜. (e)使用模具将获得的纳米纤维膜切割成直径为2 cm的圆片. 用铜箔制备两个圆形电极, 为防止上下电极短路, 电极尺寸略小于纳米纤维膜的尺寸, 黏附在膜的两侧, 然后用塑封膜在高温下封装, 制备成三明治结构的压力传感器. (f)制备好的压力传感器放置在拉压力测试机的测试平台上, 施加的压力设置在5—25 N的范围内, 使用数字万用表测量传感器的输出电压. 制备的压电纳米纤维圆片的照片如图3(g)所示, 压电膜的显微镜照片如图3(h)所示, 可以在此照片中看到PVDF纳米纤维和驻极体颗粒.

-

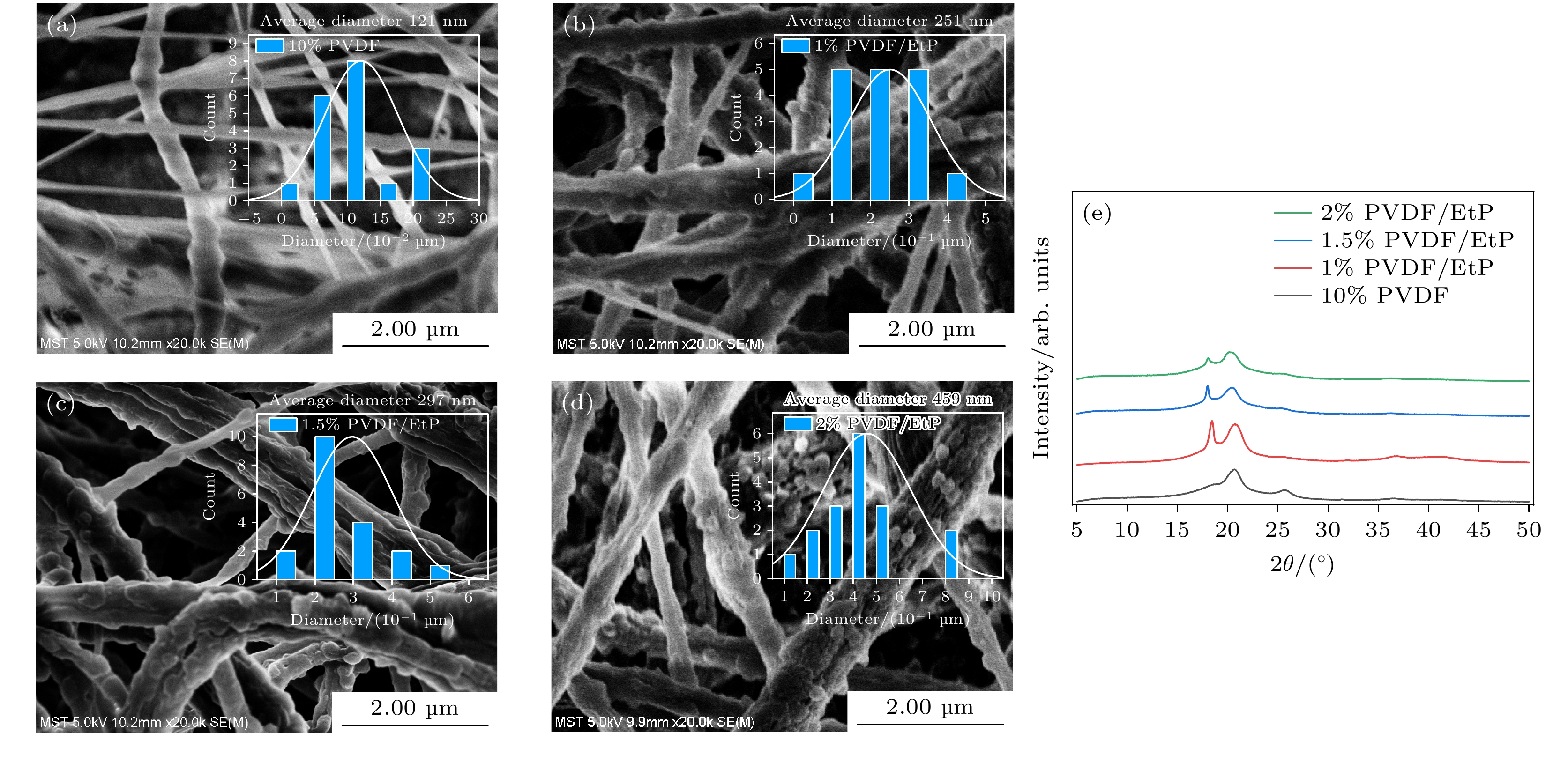

为了探究静电纺丝生成的纳米复合薄膜的均匀性和分布情况, 本实验对10% PVDF, 1% PVDF/EtP, 1.5% PVDF/EtP和2% PVDF四种纳米复合薄膜进行SEM图像分析, 如图4(a)—(d)所示. 结果显示, 10% PVDF薄膜的纳米纤维表面光滑, 未观察到填料颗粒的存在, 这表明该组分中没有驻极体颗粒的有效掺杂. 而1%, 1.5%和2% PVDF/EtP复合薄膜的纳米纤维表面则出现了颗粒状物附着, 证明驻极体颗粒已经成功掺杂到PVDF纤维中. 同时, 随着驻极体颗粒的浓度增大, 纤维的平均直径也随之增大, 这能够提供更多的表面面积, 有助于增强复合薄膜的机械强度、压电性能及稳定性. 此外, 为了获取4种纳米复合薄膜的晶体结构信息, 进行XRD谱图实验, 如图4(e)所示. 分析结果表明, 1% PVDF/EtP的β相峰强度高于10% PVDF膜, 而1.5%和2% PVDF的β相峰强度则低于10% PVDF膜. 这一现象可以归因于较低掺杂浓度有助于聚合物链的有效取向和结晶, 从而促进β相的形成, 进而提高压电性能. 相比之下, 较高的掺杂浓度可能导致聚合物链间相互作用增强, 抑制链段的自由运动, 进而影响β相的形成和结晶度, 从而导致压电性能的下降.

-

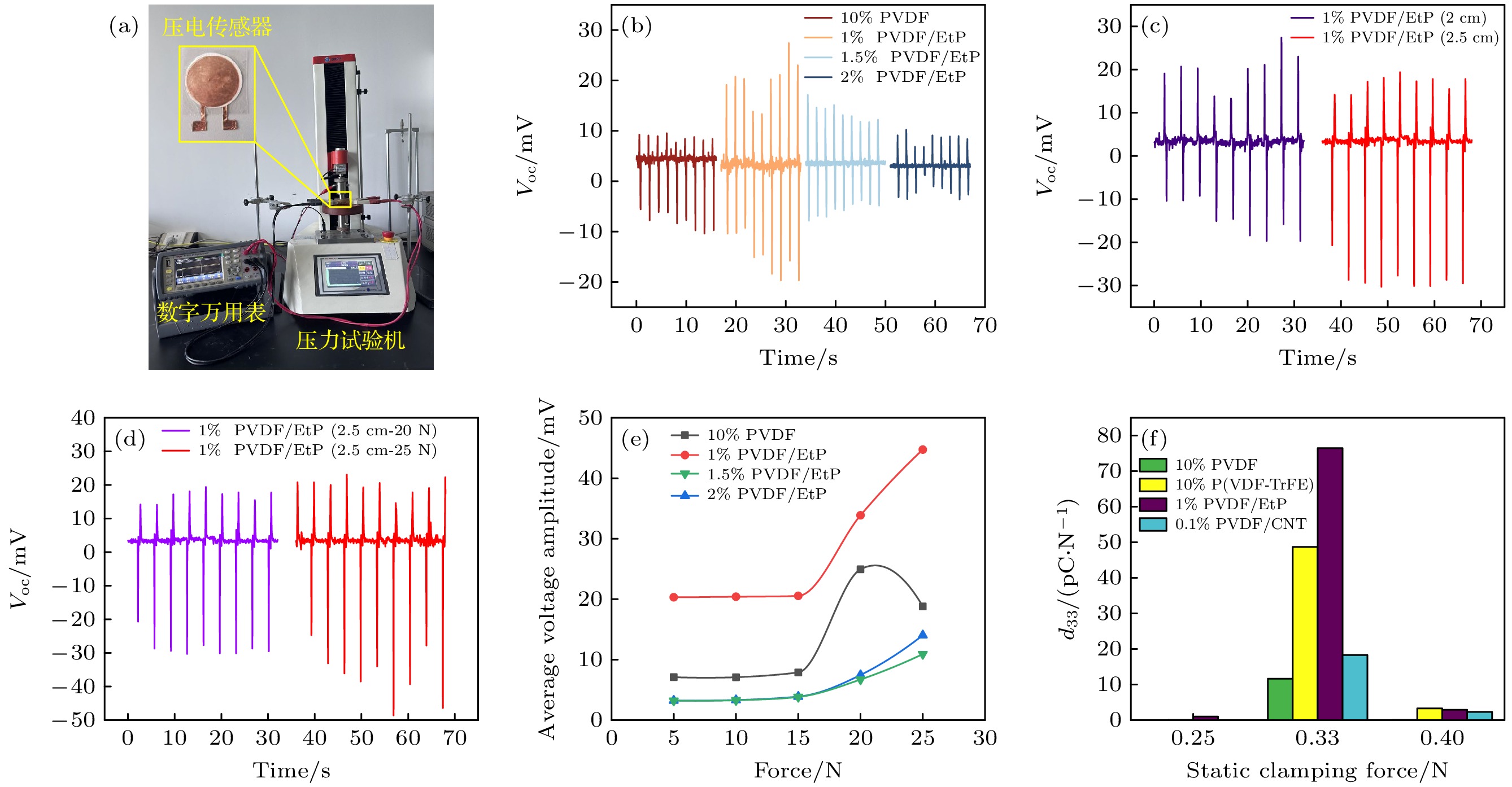

驻极体颗粒负载电荷的主要成分包含具有优异压电性能和高介电常数的化学成分, 如TiO2, Al2O3, Na2O, P2O5及Fe2O3等氧化物. TiO2作为常见的压电材料成分, 能有效提升压电薄膜的介电常数和电荷分离效应, 从而增强输出电压[26]. Al2O3尽管不具备压电效应, 但能显著提高薄膜的机械强度和热稳定性, 增强结构稳定性, 避免由于外界机械应力引起的性能衰退[27]. Na2O与K2O类似, 能够改善薄膜的电学性能, 特别是增大薄膜的介电常数, 从而对压电性能产生积极影响[28]. P2O5则通过调节薄膜的介电常数和极化特性, 尤其在与其他氧化物复合时, 能间接提高输出电压[29]. Fe2O3等铁氧化物能够通过改变薄膜的电子结构, 影响其导电性和铁电性, 可以有助于增强压电性能[30]. 因此, 本文选择了驻极体作为PVDF压电膜的增敏填料. 为了研究驻极体颗粒对PVDF压电膜的影响, 本文制备并测试了4种不同比例的纳米复合纳米纤维膜, 分别为10% PVDF, 10% PVDF + 1% EtP, 10% PVDF + 1.5% EtP和10% PVDF + 2% EtP. 利用这些膜制备成压电传感器并搭建了传感器的测试系统如图5(a)所示. 传感器在20 N的循环负载下进行测试, 利用数字万用表对输出电压进行测量, 测试结果如图5(b)所示. 10% PVDF纳米纤维膜的最大电压输出为14 mV, 而掺入1% EtP, 1.5% EtP和2% EtP的纳米复合纳米纤维膜的最大电压输出分别为22 mV, 13 mV和8 mV. 可以看出, 基于掺入1% EtP的纳米复合纳米纤维膜的传感器输出电压明显高于其他传感器. 这种提高归因于适量的驻极体颗粒在PVDF基体内形成了电场增强网络, 显著提高了其压电性能. 然而, 过高浓度的驻极体颗粒可能导致纤维直径增大或不均匀, 导致纤维断裂或性能下降. 结果表明, 1%是合适的驻极体颗粒浓度, 可以显著增强纳米复合纳米纤维膜的压电性能.

此外, 为了研究输出电压与传感器面积之间的关系, 制备并测试了基于10% PVDF+1% EtP直径为2 cm和2.5 cm的纤维膜的传感器, 测试结果如图5(c)所示. 当传感器直径从2 cm增大到2.5 cm时, 平均输出电压幅度从22 mV提高到32 mV. 这里输出电压的提高是由于电荷量与面积成正比. 当压电薄膜的面积增大时, 所受外力的作用面积也增大, 从而使得薄膜内部的电偶极子发生更多的位移. 这意味着在相同的外部应力下, 薄膜面积越大, 产生的电荷量越多. 因此, 增大传感器尺寸是一种潜在的提升输出电压的方法.

与此同时, 为了研究输出电压与施加力之间的关系, 对基于10% PVDF+1% EtP、直径为2.5 cm的传感器施加了20 N和25 N的力. 测试的输出电压见图5(d). 当施加的力从20 N增大到25 N时, 平均输出电压幅度从32 mV增大到40 mV. 施加力的增大会导致压电薄膜内部产生更大的机械应力, 进而使得更多的电偶极子发生位移, 电荷量增多, 从而提高电压输出. 同时, 施加力不仅影响电荷量的增加, 还通过改变薄膜内部的电场增强电压输出. 当施加的外力增大时, 材料的晶格结构发生微小的变化, 电偶极子的排列更加有序, 从而增强材料的内电场, 进一步提升了电压输出.

最后, 为了研究4个直径为2.5 cm传感器的整体性能, 对其施加了从5—25 N的各种力, 并记录了输出电压, 平均电压幅度记录在图5(e)中. 根据测试结果, 传感器在低于15 N的压力范围内显示出较低的灵敏度. 然而, 当压力超过15 N时, 输出电压随压力增大而增大. 掺杂驻极体颗粒的传感器的动态范围显著提高. 对于未掺杂驻极体颗粒的10% PVDF纳米纤维膜, 在施加力超过20 N时, 其灵敏度呈现下降趋势. 这是因为随着压力的增大, 薄膜会发生一定的机械应变. 过大的应变会导致薄膜的结构发生变化, 破坏原有的分子链的排列, 薄膜内部的极化方向发生变形或减弱, 从而导致电压输出减小. 总体而言, 基于10% PVDF+1% EtP的传感器表现最佳, 包括更大的输出电压, 更高的灵敏度和更宽的动态范围.

为了探究掺杂驻极体颗粒对PVDF压电膜性能的提升效果, 实验用相同静电纺丝工艺制备了10% PVDF, 10% PVDF-TrFE(聚偏氟乙烯/三氟乙烯)、1% PVDF/EtP和0.1% PVDF/CNT(聚偏氟乙烯/碳纳米管)4种压电薄膜进行了d33压电系数测试, 实验结果如图6(f)所示. 在夹持力为0.25 N时, 1% PVDF/EtP纳米复合膜的压电系数为0.5 pC/N, 稍高于其他薄膜. 随着夹持力增大到0.33 N时, 其压电系数急剧提高至76.5 pC/N, 表现出优异的压电响应. 然而, 当夹持力进一步增大至0.40 N时, 其压电系数显著下降至2.9 pC/N. 这是因为合适的夹持力可以确保压电薄膜在实验过程中保持稳定的应力状态, 从而产生更高的压电响应. 如果夹持力过小, 压电薄膜的应力不够, 导致压电系数测量值偏低; 而夹持力过大, 则导致压电薄膜的破坏或性能退化.

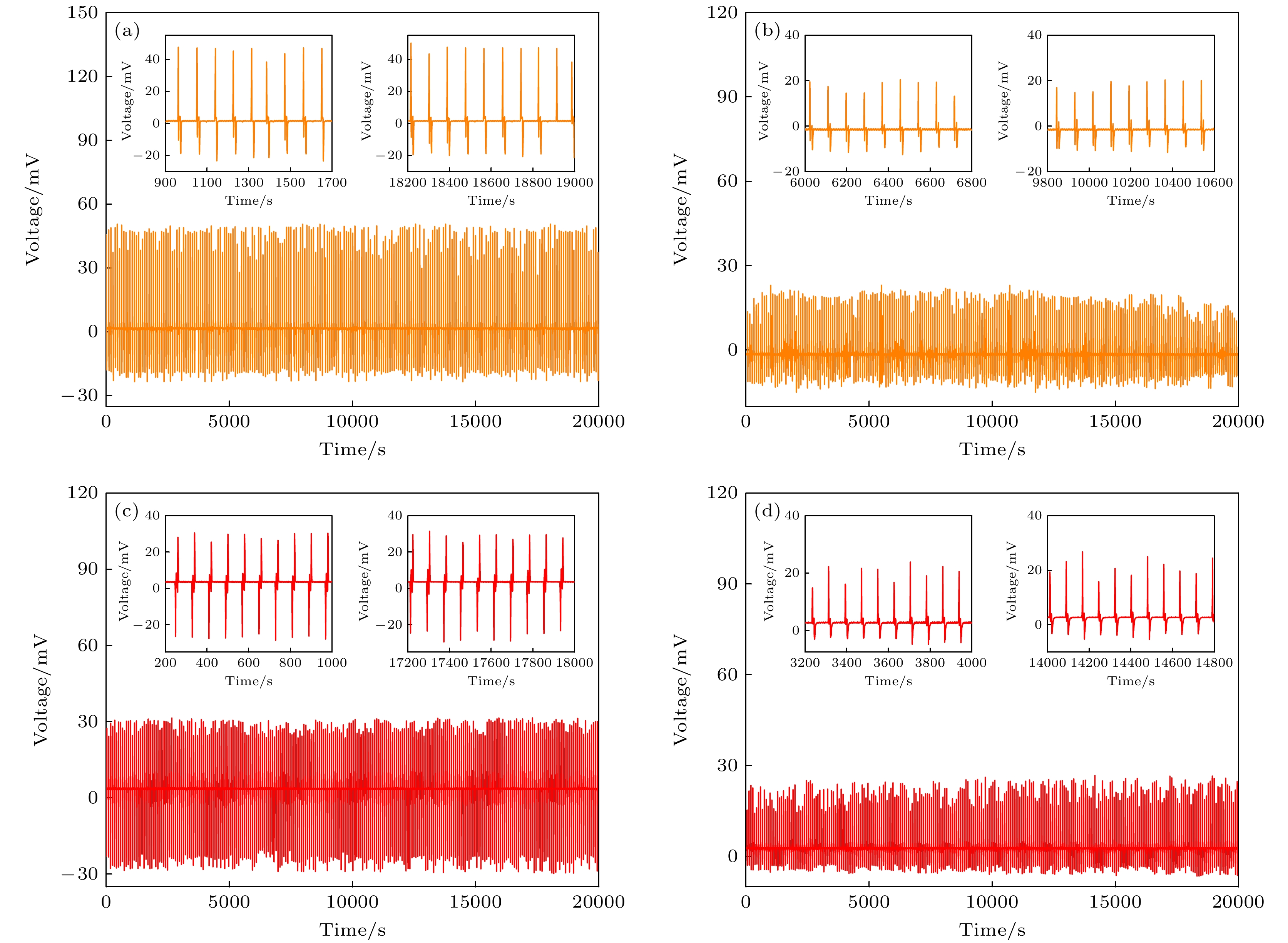

本研究还对1% PVDF/EtP和10% PVDF纳米复合膜传感器开展了重复性测试, 针对两种纳米复合膜进行20000次采样. 在图6(a), (b)中, 1% PVDF/EtP薄膜在测试过程中表现出更好的稳定性和压电性能. 在对两个采样区间的比较中, 1% PVDF/EtP薄膜在该测试中展现的压电性能和重复性均高于10% PVDF薄膜. 为了进一步探讨掺杂驻极体颗粒对压电薄膜电荷保持能力的影响, 还对制备完成后3个月的1% PVDF/EtP和10% PVDF纳米复合膜传感器进行了重复性测试, 结果如图6(c)—(d)所示. 经过长时间存放后, 1%PVDF/EtP薄膜的电压峰值差基本保持稳定, 而10% PVDF薄膜的电压峰值差减小. 这一结果进一步验证了1% PVDF/EtP薄膜的驻极体纳米颗粒提高了压电薄膜的电性能保持性, 同时其低浓度掺杂促进了聚合物链的有效取向, 提高了压电薄膜的压电性能稳定性.

-

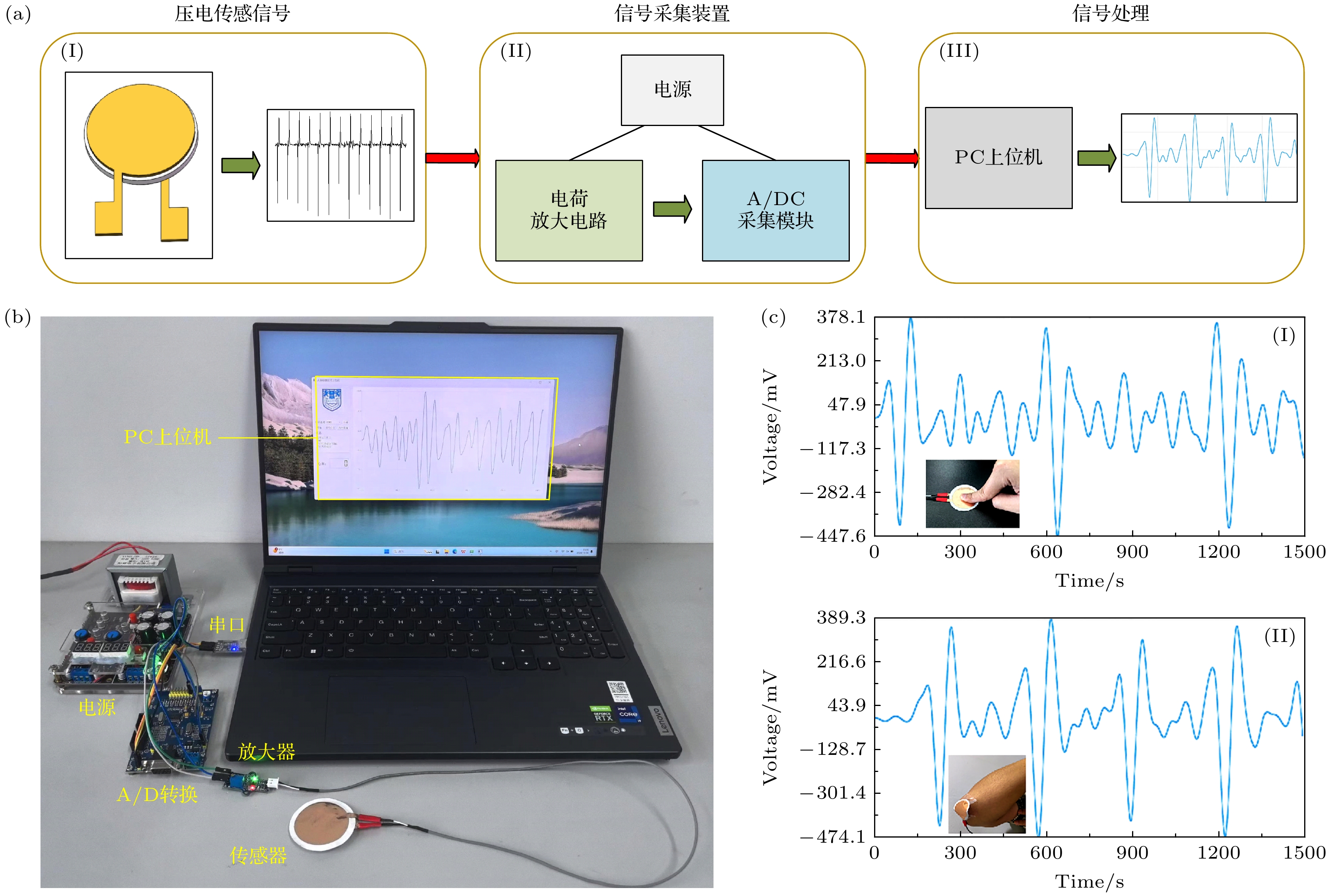

为了将传感器应用到人体运动检测中, 本研究开发了一种基于STM32微处理器的便携式检测系统. 传感器信号处理系统工作流程如图7(a)所示. 第Ⅰ步, 传感器受外部机械应力作用产生微弱的压电信号, 由于信号幅度较低且易受噪声影响, 需要进一步放大和处理. 第Ⅱ步, 信号经电荷放大电路增强后, 通过模数转换模块(A/D转换)转化为数字信号. 第Ⅲ步, 放大后的数字信号通过串口传输至PC端, 由编写好算法的上位机软件进行可视化和信号分析, 生成清晰的电压-时间曲线. 硬件系统的照片如图7(b)所示, 系统包括传感器、电荷放大器、模数转换模块ADC、电源、串口及PC端. 在传感器信号处理方面, 考虑到传感器输出信号的幅度不高, 比较容易受到环境噪声的干扰, 不容易获取有效的输出信号, 这对信号处理技术提出了更高的要求. 本文首先采用FIR(有限冲激响应)数字低通滤波算法对传感器的输出信号进行处理, 以去除信号中的高频噪声, 并确保信号的主要特征得以保留. FIR滤波器的原理是将输入信号与一组固定的滤波系数(即冲激响应)进行卷积运算, 从而生成滤波后的输出信号. 具体来说, FIR滤波器的输出是当前及过去若干个输入信号的加权和, 其加权系数由滤波器的系数确定, 能够精确实现线性相位特性, 因此可以有效避免相位失真, 特别适用于对相位要求严格的应用场合. 接着, 为了消除信号中的基线漂移, 校正因环境变化或设备偏移引起的信号不稳定性, 本文采用了平滑先验法. 该方法假设传感器信号的真实结构应具有平滑性, 即信号值之间变化较小. 平滑先验法通过引入平滑先验条件, 并结合优化算法, 约束信号的局部平滑性, 在恢复信号的过程中抑制噪声并保持信号的细节特征. 该方法通常结合正则化技术, 通过最小化包含平滑项的目标函数, 达到去噪或信号重建的目的, 进而提高信号的稳定性, 增强特征提取的准确性. 在去噪和基线漂移校正之后, 为了解决压电信号中主波峰的检测问题, 本文改进了AMPD(自动多尺度峰值检测)算法. 该方法通过多尺度卷积或高斯平滑对原始信号进行多次模糊处理, 生成不同分辨率的信号版本. 随后, 在每个尺度下, 结合局部最大值或最小值检测算法, 识别潜在的峰值点. 最后, 通过对比不同尺度下的检测结果, 自动筛选出最具显著性或重要性的峰值, 从而提高峰值检测的准确性和鲁棒性. 通过这一系列的信号处理步骤, 本文有效地去除了噪声、校正了基线漂移, 并精确地提取了信号中的关键特征, 确保了信号处理的可靠性和准确性.

最后, 对所制备的传感器实施了手指按压和肘部运动测试, 并记录手指按压和肘部作弯曲伸展运动时的输出信号, 测试结果如图7(c)所示. 从(I)图测试结果可以看出, 当手指与传感器表面接触并施加一定的压力时, 压电传感器能够感知到由于按压所产生的微小变形, 进而生成与压力强度成正比的电信号, 传感器能够检测到指尖施加压力. 在肘部弯曲的应用中, 将传感器与肘部区域贴合, 肘部弯曲或伸展过程中产生的机械应力变化. 从(II)图测试结果可以看出, 肘部弯曲时, 肘关节的运动会使得皮肤与传感器之间的相对位移发生变化, 传感器便能将这些位移转化为电信号, 监测肘部的活动范围和运动状态. 这种信号可以应用于运动医学、康复训练等领域, 帮助医生或患者跟踪关节的活动情况, 评估康复进程, 甚至实现个性化的运动指导.

-

本文中, 与PVDF相比, PVDF/EtP纳米纤维的β相峰增大. 这主要是由于极性添加剂产生的电离离子会与带电荷的自由基结合形成分子复合物, 从而促进β相的形成[31]. 对于PVDF/EtP纳米纤维, 由于EtP纳米粒子与PVDF链的CH2和CF2偶极子之间的界面相互作用, β相峰比PVDF更强、更尖锐. 在PVDF/EtP复合纳米纤维膜中, β相具有平面锯齿状的分子结构, 使得分子链中所有的氟原子和氢原子排列在相对两侧, 产生较强的净偶极矩[2]. 这种独特的极性结构使得β相在机械应力或电场作用下能够显著增强材料的压电响应. 由于β相的分子结构在极化处理后形成强烈的净偶极矩, 这种极性结构能够在较长时间内保持稳定. 压电性能的稳定性与极化方向的保持能力直接相关, 而这种稳定性对材料在温度变化和高频使用情况下的压电输出具有重要影响. 其表达式为

其中,

$ {P_{\text{s}}} $ 是剩余极化,$ \chi $ 是材料的极化率. β相的存在显著增强了$ {P_{\text{s}}} $ , 即使在较高的外界应力或电场作用下, 材料也能够保持较高的压电性能. β相不仅在提升压电性能方面有效, 还能赋予材料更高的机械强度和柔韧性. β相在材料中形成有序的分子排列, 减少了内部缺陷的数量, 提高了材料的机械强度. 对于柔性压电材料而言, 保持高压电响应的同时也要求材料在反复形变过程中不易破裂. β相的分子排列在提升压电效应的同时也改善了材料的机械属性. 总结而言, PVDF/EtP纳米纤维提高了β相含量, 而β相通过提升电介质常数、稳定极化方向和增强机械强度来全面提升材料的压电性能, 使其在传感、致动和能量采集等领域具有更高的应用价值. -

本文将驻极体颗粒掺入PVDF纳米纤维膜中, 并通过电纺丝工艺提高了PVDF膜的压电性能. 掺填料和电纺丝的结合有助于改善电输出性能. 制备了4种不同浓度的PVDF/EtP纳米复合纳米纤维膜. 研究发现, 填料浓度为1%的膜表现出最佳的压电性能和机械灵敏度. 同时, 驻极体颗粒的掺入增强了PVDF纳米纤维膜的机械强度和韧性, 从而提高了传感器的灵敏度和动态范围. 在传感器静置3个月后的重复性测试中, 1% PVDF/EtP纳米复合纳米纤维膜在长时间存储后依然保持了较好的稳定性, 压电性能优于10% PVDF纳米复合薄膜. 本文还通过FIR滤波、平滑先验法和改进AMPD算法, 优化了PVDF/EtP传感器信号的去噪与特征提取. 考虑到这种制备PVDF/EtP压电膜的方法非常简单、方便且具有成本效益, 这项技术在未来的能源收集器和柔性电子产品中具有很大的潜力.

基于PVDF-EtP纳米纤维膜的压电性能及其在压力传感器中的应用

Piezoelectric properties of PVDF-EtP nanofiber membrane and its application in pressure sensors

-

摘要: 近年来, 聚偏氟乙烯(PVDF)基纳米纤维膜由于其优异的压电性能, 成为了传感器、能量采集器等应用中的重要材料. 然而, PVDF膜的压电性能仍受限于其本身的结构和材料特性, 因此, 本文研究了填料掺杂驻极体纳米颗粒(EtP)对PVDF纳米纤维膜性能的影响. 实验采用静电纺丝技术, 将不同浓度的填料掺杂到PVDF纳米纤维膜中, 发现适量的填料掺杂可以显著提高膜的压电性能. 此外, 填料的加入提高了PVDF纳米纤维膜电输出性能的稳定性. 实验结果表明, 在PVDF溶液中添加不同质量分数的填料, 例如质量分数为1%, 1.5%和2%的驻极体颗粒, 并通过静电纺丝制备纳米复合纳米纤维膜, 可以显著提高其在20 N测试压力下的电输出性能. 此外, 增加膜面积和施加的压力可以进一步提高它们的电输出性能. 本文还提出了一种高效的信号处理方法, 通过FIR数字低通滤波去除高频噪声、平滑先验法消除基线漂移, 并改进AMPD算法精确检测压电信号中的主波峰位置与特性, 从而提高信号的稳定性与特征提取准确性. 结合本文实验, 填料掺杂和静电纺丝技术的结合为提高PVDF纳米纤维膜的性能提供了一种简单有效的方法, 为其在各个领域的应用提供了新的可能性和广阔的前景.Abstract: In recent years, polyvinylidene fluoride (PVDF)-based nanofiber membranes, as key materials for applications in sensors, energy harvesters, and flexible electronics, have received significant attention due to their excellent piezoelectric properties. However, the research on the piezoelectric performance of PVDF membranes is still limited because of their intrinsic structure and material characteristics. Therefore, in this work, the effects of filler doping on the properties of PVDF nanofiber membranes are investigated to enhance their piezoelectric performance and stability. Using electrospinning technology, electret particles are incorporated into PVDF nanofiber membranes at different concentrations (e.g. 1%, 1.5%, and 2%). Characterization tests of the composite nanofiber membranes, such as scanning electron microscopy (SEM) and X-ray diffraction (XRD), reveal that the doping of electret particles can increase the average fiber diameter and enhance the β-phase content. In the piezoelectric performance tests, the piezoelectric sensors made of nanofiber membranes doped with electric particles show significant improvement in electrical output at a test pressure of 20 N. Furthermore, increasing the membrane area and using higher pressure can further enhance the electrical output. These results show that the piezoelectric properties of PVDF membranes can be effectively improved by appropriately doping electric particles. Stability tests carried out three months after sensor was fabricated shows that the electrical output stability of the piezoelectric sensors containing electric particles has been significantly improved. Additionally, an efficient signal processing method is proposed, with an FIR digital low-pass filter used to remove high-frequency noise. This method is not only a smoothing prior method to eliminate baseline drift, but also an improved AMPD algorithm to accurately detect the peak position and features of the piezoelectric signal. This method can significantly enhance the stability and accuracy of signal feature extraction. All in all, this study presents a simple and effective approach to improving the piezoelectric performance and electrical output stability of PVDF nanofiber membranes through the combination of filler doping and electrospinning technology. This method not only optimizes the performance of PVDF-based composites but also provides new insights into and technical support for their broad applications in energy collection, smart sensors, flexible electronic devices, and other fields.

-

Key words:

- electrospinning /

- electret particles /

- PVDF nanofiber membranes /

- signal processing .

-

-

图 5 (a) 压电传感器的测试系统和传感器样品; (b) 不同PVDF/EtP浓度传感器的输出电压测试; (c) 输出电压与传感器尺寸之间的关系; (d) 输出电压与施加力之间的关系; (e) 制备传感器在不同施加力下的平均输出电压幅度; (f)压电系数测试

Figure 5. (a) Testing system of the piezoelectric sensors and a sensor sample; (b) the output voltage testing of the sensors with various PVDF/EtP concentration; (c) relationship between the output voltage and the sensor size; (d) relationship between the output voltage and the applied force; (e) the average output voltage magnitude of fabricated sensors under different force; (f) piezoelectric coefficient test.

图 6 传感器在20000次振动循环下的长期稳定性, 插图显示了不同循环周期下的信号, 新制备传感器的重复性测试 (a) 1% PVDF/EtP; (b) 10% PVDF. 制备3个月后传感器的重复性测试 (c) 1% PVDF/EtP; (d) 10% PVDF

Figure 6. The long-term stability of the sensor under 20000 vibration cycles is shown in the illustration, which displays the signals at different cycle periods, repeatability testing of newly fabricated sensors: (a) 1% PVDF/EtP; (b) 10% PVDF. Repeatability testing of sensors fabricated three months before: (a) 1% PVDF/EtP; (b) 10% PVDF.

图 7 (a) 基于PVDF/EtP纳米纤维压电传感器的系统工作流程; (b) 硬件系统照片; (c) 基于PVDF/EtP纳米纤维的压电传感器用于检测, 其中(I)为手指按压; (II)为肘部弯曲

Figure 7. (a) System workflow based on PVDF/EtP nanofiber piezoelectric sensor; (b) hardware system photos; (c) a piezoelectric sensor based on PVDF/EtP nanofibers is used for detecting, where (I) represents finger pressure; (II) represents bend the elbow.

-

[1] Rasoolzadeh M, Sherafat Z, Vahedi M, Bagherzadeh E 2022 J. Alloys Compd. 917 165505 doi: 10.1016/j.jallcom.2022.165505 [2] Zhang D D, Zhang X L, Li X J, Wang H P, Sang X D, Zhu G D, Yeung Y H 2022 Eur. Polym. J 166 0014 doi: 10.1016/j.eurpolymj.2021.110956 [3] Fu G M, Shi Q S, Liang Y R, He Y Q, Xue R, He S F, Chen Y J 2022 Polyme 254 125087 doi: 10.1016/j.polymer.2022.125087 [4] Liang H, Zhang L, Wu T, Song H, Tang C 2022 Nanomaterials 13 102 doi: 10.3390/nano13010102 [5] Mirjalali S, Mahdavi A, Abrishami S, Bagherzadeh R, Asadnia M, Huang S 2023 Macromol. Mater. Eng. 308 2200442 doi: 10.1002/mame.202200442 [6] Zhang M H, Hu K, Meng Q Y, Lan Z Y, Shi S T, Sun Q F, Zhou L, Shen X P 2023 Mater. Opt. Electron 11 4766 doi: 10.1039/d2tc04720a [7] Leung C M, Chen X, Wang T, Tang Y, Duan Z, Zhao X, Zhou H, Wang F 2022 Mater. 15 1769 doi: 10.3390/ma15051769 [8] Tiwari S, Dubey D K, Prakash O, Das S, Maiti P 2023 Energy 275 127492 doi: 10.1016/j.energy.2023.127492 [9] Chen G, Chen G, Pan L, Chen D 2022 Diam. Relat. Mater 129 109358 doi: 10.1016/j.diamond.2022.109358 [10] Chen L, Xiao W Q, Yan L, Wu T, Qiu Y S, Lin H L, Bian J, Lu Y 2018 J. Funct. Mater. 49 6064 doi: 10.3969/j.issn.1001-9731.2018.06.010 [11] Revathi S, Kennedy L J, Basha S K, Padmanabhan R 2018 J. Nanosci. Nanotechnol. 18 4953 doi: 10.1166/jnn.2018.15336 [12] Xu J, Yu T, Han D, Guan X L, Lei X P 2019 J. Wuhan Univ. Technol. Mater. Sci. Ed. 34 1279 doi: 10.1007/s11595-019-2190-z [13] Gregorio Jr R 2006 J. Appl. Polym. Sci. 100 3272 doi: 10.1002/app.23137 [14] Tashiro K 1995 Plast. Eng. 28 63 [15] Mahanty B, Ghosh S K, Lee D W 2023 Nano 24 100421 doi: 10.1016/j.mtnano.2023.100421 [16] Furukawa T 1989 Phase Transit. 18 143 doi: 10.1080/01411598908206863 [17] Ramasundaram S, Yoon S, Kim K J, Lee J S 2008 Macromol. Chem. Phys. 209 2516 doi: 10.1002/macp.200800501 [18] Constantino C J L, Job A E, Simoes R D, Giacometti J A, Zucolotto V, Oliveira O N, Gozzi G, Chinaglia D L 2005 Appl Spectrosc. 59 275 doi: 10.1366/0003702053585336 [19] He S, Xin B J, Chen Z M, Liu Y 2018 Cellulose 25 3691 doi: 10.1007/s10570-018-1821-4 [20] Gao Q, Cao C, Ao J P, Bi J L, Yao L Y, Guo J J, Sun G Z, Liu W, Zhang Y, Liu F F, Li W 2021 Appl. Surf. Sci. 578 152063 doi: 10.1016/j.apsusc.2021.152063 [21] Nunes J S, Sencadas V, Wu A, Kholkin A L, Vilarinho P M, Lanceros-Méndez S 2006 MRS Online proc. Libr. 949 0949 doi: 10.1557/PROC-0949-C03-02 [22] Chen X, Han M, Chen H, Cheng X, Song Y, Su Z, Jiang Y, Zhang H 2017 Nanoscale 9 1263 doi: 10.1039/C6NR07781A [23] Kim Y, Wu X, Lee C, Oh J H 2021 ACS Appl. Mater. Interfaces 13 36967 doi: 10.1021/acsami.1c04450 [24] 郭欣格 2018 硕士学位论文 (南京: 东南大学) Guo X G 2018 M. S. Thesis (Nanjing: Southeast University [25] Wang X Y, Zuo J L, Jiang T L, Xiao J X, Tong J, Huang S Q, Zhang W H 2024 Engergies. 17 3886 doi: 10.3390/en17163886 [26] Kulkarni N D, Kumari P 2023 Mater. Res. Bull. 157 112039 doi: 10.1016/j.materresbull.2022.112039 [27] Kwon H, Yoo Y W, Park Y, Nam U H, Byon E 2023 J. Asian Ceram. Soc. 11 282 doi: 10.1080/21870764.2023.2203991 [28] Kim M S, Lee D S, Park E C, Jeong S J, Song J S 2007 J. Eur. Ceram. Soc. 27 13 doi: 10.1016/j.jeurceramsoc.2006.04.182 [29] Haily E, Bih L, Bouari A E, Lahmar A, Elmarssi M, Manoun B 2020 Mater. Chem. Phys. 241 122434 doi: 10.1016/j.matchemphys.2019.122434 [30] Song G L, Chen L, Xing L Y, Zhang K, Wu Z Y, Yang H G, Zhang N 2021 Physica B 621 413308 doi: 10.1016/j.physb.2021.413308 [31] Wang Q P, Jiang S L, Zhang Y Y, Zhang G Z, Xiong L Y 2011 J. Mater. Sci-Mater. El. 22 849 doi: 10.1007/s10854-010-0224-6 -

首页

首页 登录

登录 注册

注册

下载:

下载: