-

场发射是利用电场而非热量使自由电子从阴极表面因量子隧穿效应而发射到真空的现象. 具有功耗小、响应快、工作温度宽、寿命长、电子束发射均匀等优点, 在光源、微波、X射线发生器、大功率开关及医疗影像诊断等方面具有广泛应用[1–4]. 在场发射冷阴极材料中, 碳基材料凭借其独特的结构与维度, 展现出极为优异的电子发射特性[5,6]. 二维石墨烯是低维sp2键合碳, 具有高电子迁移率(2×105 cm2/(V·s))和优异的机械特性. 石墨烯的制备主要通过升华Si原子在碳化硅上外延生长、剥离石墨氧化物的化学或溶剂热还原, 以及从含碳气体中的化学气相沉积(CVD)等方法来获取. Bhopale等[7]借助电子辐照在水热合成的Sb2Te3@rGO异质结构上原位修饰了纳米Au颗粒, 在相对较低的外加电场(3.1 V/μm)下获得了较大的发射电流密度(1171 μA/cm2)和优异的电子发射稳定性. 与平面石墨烯相比, 垂直取向生长的石墨烯具有丰富的尖状、密集和垂直取向的边缘更有利于提高电子场发射性能. Guo等[8]采用CVD技术以glucose@urea作为原料, 304 不锈钢作催化生长衬底原位制备了氮掺杂的垂直取向生长的石墨烯纳米片(N-VGNs), 该纳米阵列作为阴极展现出低的开启电场(~2.6 V/μm)和高的场发射增强因子(~9428). Deng等[9]采用微波离子增强的化学气相沉积系统, 无催化剂条件下在碳纳米管阵列上合成了垂直取向的少层石墨烯纳米片阵列(VG-CNT), 获得的场发射电流密度达到87.63 mA/cm2.

激光辐照是利用光子直接或间接驱动化学反应已经彻底改变了纳米材料合成领域, 从而出现了用于制造微米、纳米结构的新型可持续激光化学方法. 激光与固体物质的相互作用是凝聚态物理、光学与材料科学交叉领域的前沿方向, 主要聚集于光场与固体物质中多体量子系统(包括电子关联态、激子复合体及声子耦合体系)的精密相干调控机制[10,11]. 近年来, 随着拓扑量子材料、范德瓦耳斯异质结等新型体系的发展, 研究范畴已从传统半导体拓展至狄拉克半金属、莫尔超晶格等量子调控平台, 为探索非线性光学响应的维度效应和拓扑保护特性提供了新载体[12,13]. 在应用层面, 该机制不仅推动超快全光开关、光隔离器、拓扑光子芯片等新型器件的设计, 更为量子态操控、光致超导等强关联现象的研究开辟了新途径[11,14].

在三维取向石墨烯制备方法中, 激光诱导合成工艺具有快速、简单、经济、环保的优点, 在过去的十年中得到了广泛的研究[15–17]. 2014年, Lin等[18]以聚合物为原料采用CO2激光诱导制备了三维取向的石墨烯(LIG). 2018年, Chyan等[19]证实了任何可以转化为无定形碳的前驱体都能使用多重激光扫描转化为石墨烯的可行性, 进一步提高了激光诱导石墨烯的绿色使用的通用性. 2019年, Le等[20]利用UV飞秒激光束在木头或树叶上诱导得到图案化的LIG, 显示了激光诱导生物质材料在大量制备LIG基绿色电子器件上的潜在应用. 2020年, Wu等[21]采用1064 nm纳秒激光在芋头叶片(taro leaf)上制备出了超疏水石墨烯. 2022年, Cheng等[22]利用束控Nd: YAG (波长 1064 nm)激光系统(XF-FB20 W, 常州新纺设备有限公司)对芳纶织物进行辐照, 实现了直接在纺织物上的LIG写入. 2024年, Ryu等[23]通过重复激光碳化在凹坑的聚酰亚胺(PI)薄片制备了密实的石墨烯(D-LIG)并用于高性能超级电容器电极研究. 2019年, Rodrigues等[24]利用10.6 μm波长的CO2激光器照射旋涂沉积的Zn/CuO前体的聚酰亚胺片材, 制备了氧化锌颗粒修饰的LIG. 2024年, Lai等[25]报道了采用激光轰击PET表面上GO@金属盐涂层获得了氧化钴@LIG和氧化亚铜@LIG材料, 并用于杀菌研究.

受上述工作的启发, 本文选取软木(Cork)作为碳源, 醋酸铜(CuAc)作为铜源, 抗坏血酸(Vc)还原剂, 运用一步法激光诱导含铜软木, 成功制备出 LIG/CuO异质结. 所合成的LIG/CuO材料具有丰富的3D形貌结构, 这有利于放大场增强因子, 而原位包覆的CuO纳米颗粒则有助于提高局域电场、增大电子发射点密度. 经过优化的LIG/CuO-5异质结展现出低阈值电场(~1.57 V/μm)、高发射电流密度(~22.71 mA/cm²)以及稳定的电子发射特性. 同时, 本文利用 DFT 计算并结合能带工程, 深入分析了产物LIG/CuO异质结场发射性能提升的内在机制.

-

在室温环境下, 将尺寸为 10 mm×6 mm×2 mm的Cork, 分别浸入预先配制好的浓度分别为 25 mmol/L, 50 mmol/L 和 100 mmol/L, 且体积均为50 mL的醋酸铜溶液中. 经过 24 h后, 将其从溶液中取出, 并置于真空烘箱内, 在60 ℃的温度下干燥 96 h. 随后, 把经醋酸铜浸润过的软木, 依次放入浓度分别为25 mmol/L, 50 mmol/L和100 mmol/L 的抗坏血酸溶液中, 促使Cu2+发生还原反应, 进而形成软木表层有富铜颗粒沉积的样品Cork/Cu.

采用飞秒激光系统(激光器型号为PHAROS-PH-10 W, 系统详情见图1), 在经过优化的参数设定下, 对制备的各类样品进行激光辐照. 这些参数具体为: 扫描间距 3 个单位(对应实际距离0.107 mm)、激光功率100 mW以及扫描速度0.4 mm/s. 接受辐照的样品包括纯Cork、经50 mmol/L CuAc修饰的Cork, 以及采用不同浓度Vc还原的软木样品. 经激光辐照后制备出的样品分别标记为: LIG, LIG/CuAc-5 (“5”代表CuAc浓度为50 mmol/L), LIG/CuO-2.5 (“2.5”对应Vc浓度25 mmol/L), LIG/CuO-5 (“5”对应Vc浓度50 mmol/L)和LIG/CuO-100 (“100”对应Vc浓度100 mmol/L).

-

采用场发射扫描电子显微镜(FESEM, FEI, NANOSEM-450)和透射电子显微镜(TEM, JOEL2010)对样品进行微结构和形貌分析. 借助X射线光电子能谱(ESCALAB 250Xi)对样品进行表面特性和价态分析. 利用红外光谱(FI-IR, Nicolet 6700)和激发波长为532 nm的拉曼光谱(Raman, DXR2xi)对样品结构特性进行分析. 以制备的样品为阴极, 尖端直径为1.0 mm 的纯铜作为电子收集阳极, 构建二极管结构对样品的场发射性能进行测试. 测试在室温下进行, 真空压力保持在10–5 Pa, 以确保测试环境的稳定性和准确性. 阴阳极之间的距离固定为550 μm, 采用计算机控制的数据自动采集系统(型号为 Keithely2290-6485)记录样品的电流-电压(I-V)和电流-时间(I-T)特性[26].

-

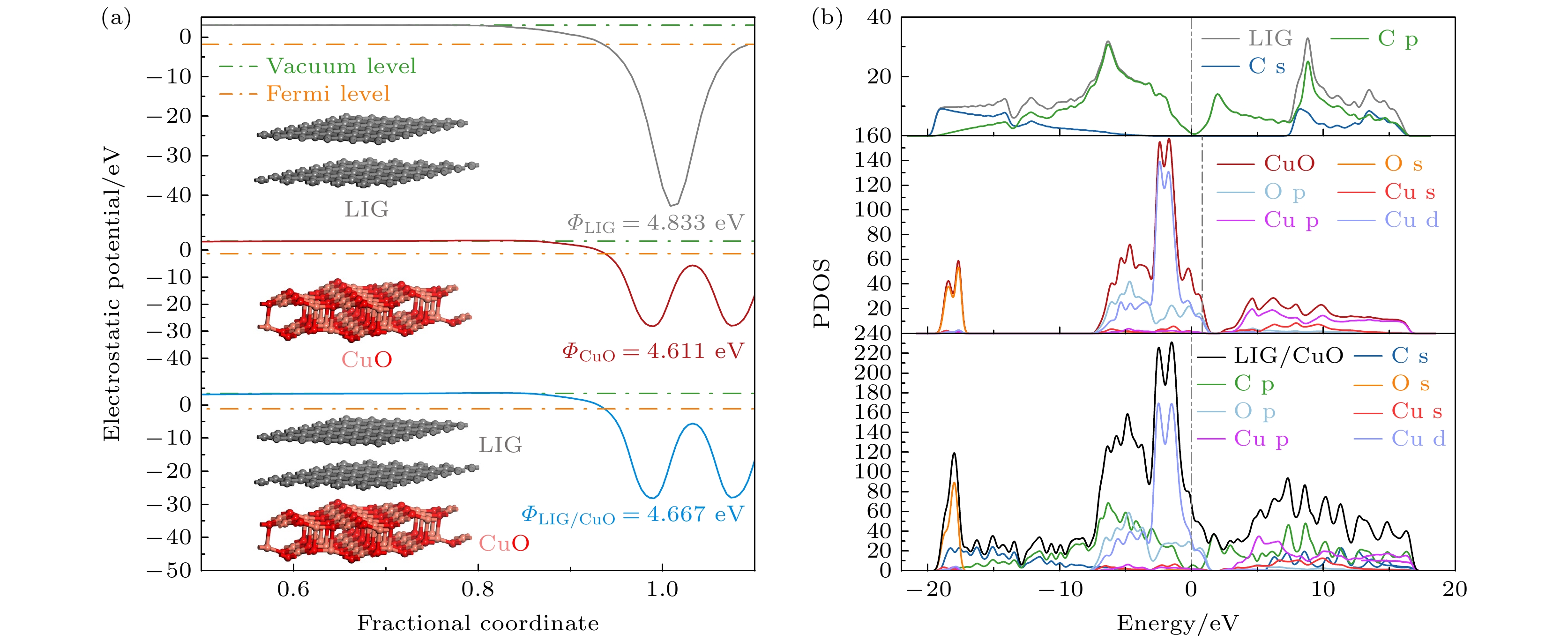

本文的计算工作依托于密度泛函理论(density functional theory, DFT), 借助专业的材料模拟软件包Materials Studio (MS)中的CASTEP (Cambridge Atomistic Simulation Package)模块高效完成[27]. 在计算过程中, 对于交换关联泛函的选择, 采用了广义梯度近似(GGA)框架下的PBE (Perdew-Burke-Ernzerhof)泛函[28]. 同时, 为了更准确地描述异质结之间的范德瓦耳斯相互作用, 运用了TS(Tkatchenko-Scheffler)方法对密度泛函理论进行色散校正(DFT-D). 在确定计算参数时, 截断能和k点均是通过严格的收敛性测试得出的. 其中, 截断能设定为 400 eV, 而布里渊区则将Monkhorst-Pack k点网格设置为2×2×1. 为了在相对较低的截断能条件下仍能获取较为精确的计算结果, 采用了倒易空间中的范德比尔特超软赝势来描述原子的电子组态[29]. 在构建模拟模型方面, 利用MS软件的可视化界面搭建初始晶体结构, 通过几何优化使体系能量收敛至平衡态. 分别采用LIG的7×5×2 双层扶手椅(002)晶面石墨烯、4×5×2 的氧端双层(111)晶面单斜方氧化铜, 以及它们的复合产物LIG/CuO异质结. 并且在这些模型表面均建立了厚度为30 Å的真空层, 其3D 模型结构如图6(a)插图所示. 此外, 自洽场迭代收敛精度(SCF)被设定为高于1.0×10–6 eV/atom, 以确保计算结果的准确性和可靠性.

-

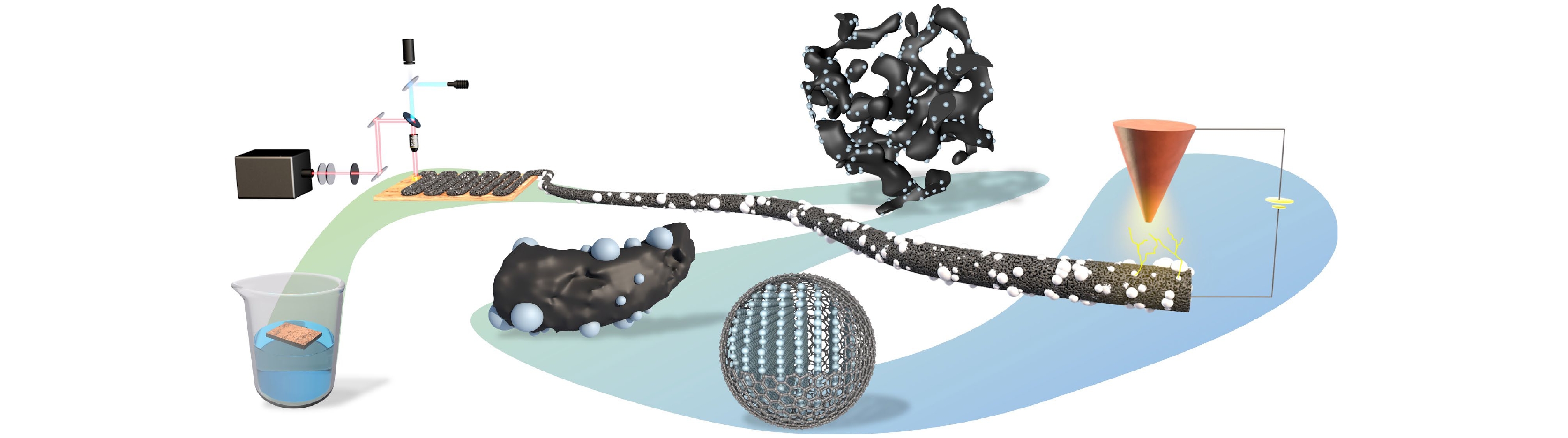

图1为激光诱导含铜软木制备 LIG/CuO场发射阴极的流程示意图. 首先, 将软木浸入醋酸铜溶液进行浸润处理. 在此过程中, 铜离子借助软木组织间的毛细效应, 扩散至软木浸润面的浅表层组织. 随后, 把软木(含铜盐的一面朝下)放入抗坏血酸溶液中, 进行原位还原反应, 由此制备出Cork/Cu样品. 制备的Cork/Cu样品接着进行激光辐照. 因软木具有多孔蜂窝状的细胞壁, 且富含酚基木质素, 在激光诱导作用下易转化为石墨烯[30–32]. 飞秒激光具有极高的脉冲频率和峰值强度, 在功率域中的高峰值强度可以触发与材料的高度非线性相互作用从而增强光吸收[33]. 同时, 红外激光本身具有很强的光热能量, 这些优势将为激光诱导石墨烯转化提供能量保证. 飞秒脉冲激光辐照软木制备LIG的过程, 大致可划分为3个阶段: 第1阶段, 蜂窝状细胞壁受到激光扩散能量的作用, 被碳化为诱导碳化区域, 该区域的组织形态与形貌保持不变; 第2阶段, 在热值更为集中的激光聚焦区域, 碳化区进一步转变为石墨烯化区域, 此时表层细胞壁被刻蚀, 形成线网形链珠状组织; 第3阶段, 激光中心区域由于光热能量过高, 会直接将软木组织刻蚀掉.

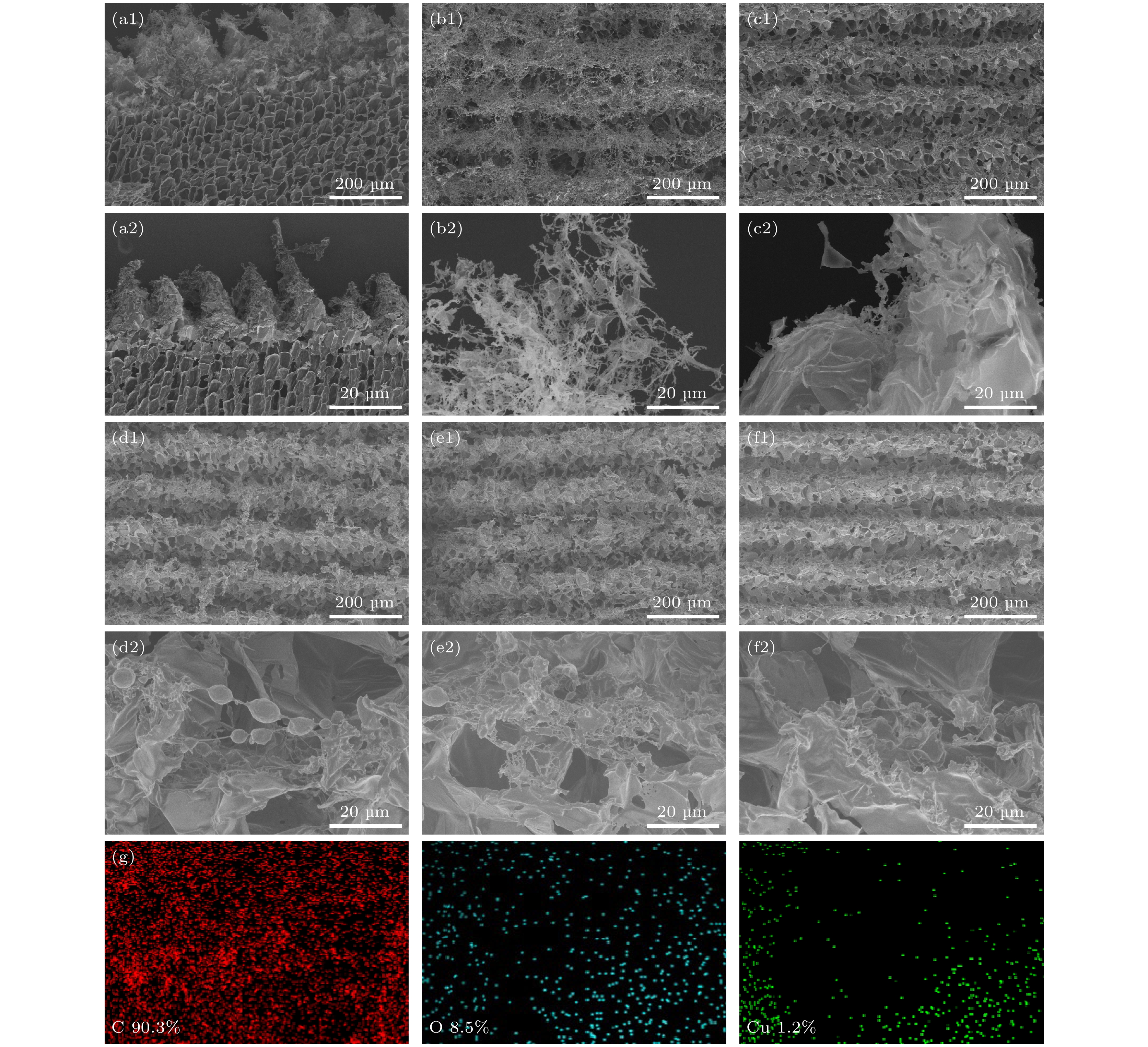

在激光诱导制备LIG过程中, 我们前期的实验结果显示, 激光功率对LIG产物的形貌和结构影响显著. 在50 mW的低激光功率下, 获得样品因激光刻蚀范围过窄, 其尖端微观形貌基本保持软木形态, 而增大激光功率到200 mW时, 尖端组织被刻蚀且由于光热能量过大致使Cork基底出现应力收缩裂纹. 我们的激光辐照系统优化的制备参数为: 扫速0.4 mm/s, 功率100 mW[27]. 在此基础上我们制备并探讨了LIG/CuO复合材料的电子场发射特性. 从图2(a1)可以发现, 原始软木基材经激光诱导刻蚀处理后, 其表面蜂窝状的细胞壁组织已转化为纤维状链珠结构尖端; 而经铜盐前驱体浸润的软木基材经激光辐照后形成的 LIG/CuO-5(图2(a2))复合材料断面则呈现尖端絮团状微观形貌. 从图2(b1), (b2) 能够发现, 纯LIG呈现出线性网状结构. 与之形成对比的是, 经过CuAc修饰得到的LIG/CuAc-5样品(如图2(c1), (c2)所示), 在接受激光辐照时, 因醋酸铜发生热解[34], 这一过程消耗了部分碳化所需的能量, 进而使得样品中线性网状结构的占比明显降低. 图2(d)—(f)为LIG/CuO-2.5样品表面呈现链珠状絮状纤维结构. 随着前驱体溶液中铜盐浓度的递增, LIG/CuO-5样品表现出更为丰富的絮状纤维形貌特征; 当铜盐浓度进一步提升至100 mmol/L时, LIG/CuO-10样品表面仅保留少量絮状尖端结构. 相较于未经还原处理的LIG/CuAc体系, 经抗坏血酸原位还原生成的金属Cu在激光诱导过程中更易于发生选择性氧化, 形成尺寸较均匀的CuO纳米颗粒, 并通过界面化学键合作用与碳纤维基体实现高效复合. 样品LIG/CuO-5元素分布(图2(g))表明, 产物以碳元素为主相, CuO纳米颗粒主要富集在LIG表面, 同时碳化后的蜂窝状细胞壁基体中仍保留少量氧元素, 这主要归因于木质素碳化过程中未完全脱除的含氧官能团.

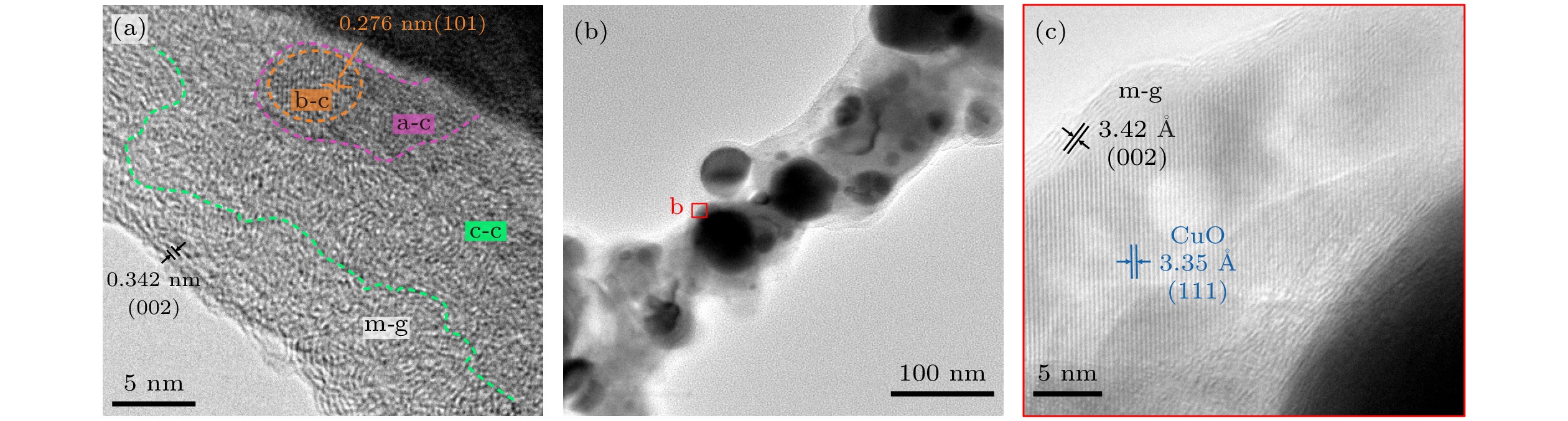

采用透射电子显微镜(TEM)对 LIG及LIG/CuO-5复合材料的微观结构进一步分析, 结果如图3所示. 图3(a)显示, LIG碳纤维组织由生物炭(b-c)、无定形非晶碳(a-c)、复合碳(c-c)及微晶石墨烯(m-g)构成多相复合体系. 其中, 生物炭区存在直径约5 nm的结晶域, 其0.276 nm晶面间距对应木质素碳化形成的(101)晶面; 而边缘区域呈现短程有序的晶格条纹, 0.342 nm的晶面间距与石墨烯(002)晶面高度吻合. 样品LIG/CuO-5(图3(b))是由激光辐照形成的CuO颗粒包覆的微晶石墨烯(m-g)构成. 高倍电镜照片(图3(c))显示, 晶格间距为3.42 Å对应(002)晶面的少层m-g; 而晶格间距为3.35 Å与(111)晶面的CuO匹配. 从宏微观表征结果可推测软木向LIG的转变机制为: 首先是软木大分子表面的酚基木质素以及中心结晶域的纤维素、半纤维素和木聚糖等吸收光热热量后被碳化, 形成保留了原有结晶性的含氧的b-c. 而含氧b-c表层的酚基木质素熔融热解失去含氧基团碳化形成a-c[32], 宏观上表现为蜂窝状细胞壁组织向链珠状结构的转变. 与此同时, 软木浅表层的Cu原子在高温下团聚并氧化, 形成纳米级CuO颗粒, 通过界面键合作用镶嵌于碳纤维基体中. 值得注意的是, 激光诱导产生的等离子体在CuO颗粒表面沉积, 促使石墨烯沿(002)晶面外延生长, 形成具有0.342 nm特征晶面间距的微晶石墨烯层[35–37].

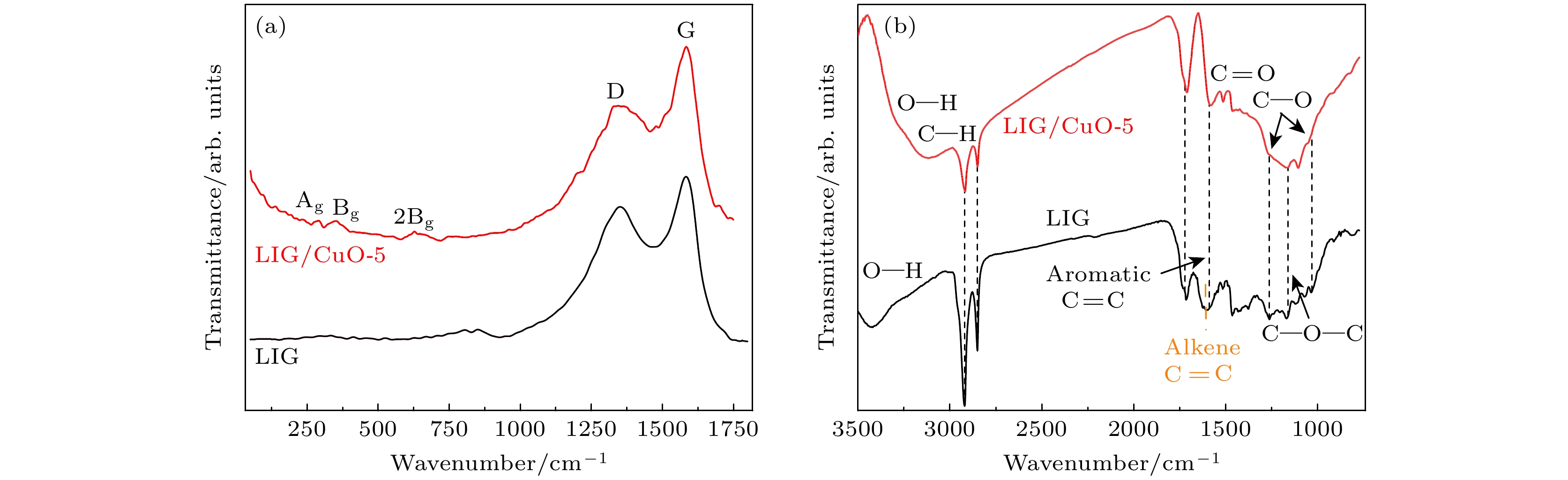

采用拉曼光谱(Raman)和傅里叶变换红外光谱(FTIR)对产物的化学组成及表面结构进行系统表征. 如图4(a) Raman光谱显示, LIG 及 LIG/CuO样品均呈现两个特征峰: 位于约1344 cm–1的D峰归属为无序碳结构中的sp3杂化缺陷, 而约1583 cm–1的G峰则对应有序碳网络中的sp2杂化振动模式. 计算得到的ID/IG比值为0.718, 表明材料主要由软木碳化形成的碳纤维基体与CuO颗粒表面外延生长的微晶石墨烯构成[38]. LIG/CuO样品在290 cm–1 (Ag), 351 cm–1 (Bg)及627 cm–1 (2Bg)处出现的特征峰, 分别对应单斜相CuO的拉曼活性振动模式, 证实了CuO纳米颗粒的成功引入. 图4(b)所示的傅里叶变换红外光谱(FTIR)分析显示, LIG及LIG/CuO样品的官能团特征发生显著演变. 在3000—3450 cm–1区间出现的宽化吸收峰归属于羟基(O—H)伸缩振动, 表明材料表面存在吸附水或残留含氧基团. 位于2919 cm–1和2850 cm–1处的强吸收峰分别对应亚甲基的不对称和对称伸缩振动, 而1715 cm–1处的羰基(C=O)特征峰则源于木质素热解过程中残留的酯基或酮基结构. 值得注意的是, 1582 cm–1处的芳香族C=C伸缩振动峰显著增强, 表明激光诱导过程中烯烃双键(C=C)通过环化反应转化为石墨烯的苯环结构. 此外, 1263 cm–1和1102 cm–1处的C—O伸缩振动峰以及1160 cm–1的C—O—C醚键吸收峰, 进一步证实材料中存在未完全脱除的含氧官能团, 这与生物质碳化过程中形成的中间态碳结构密切相关. 上述FTIR特征表明, 激光诱导处理不仅实现了软木生物质向石墨烯的转化, 还保留了部分前驱体的化学结构特征.

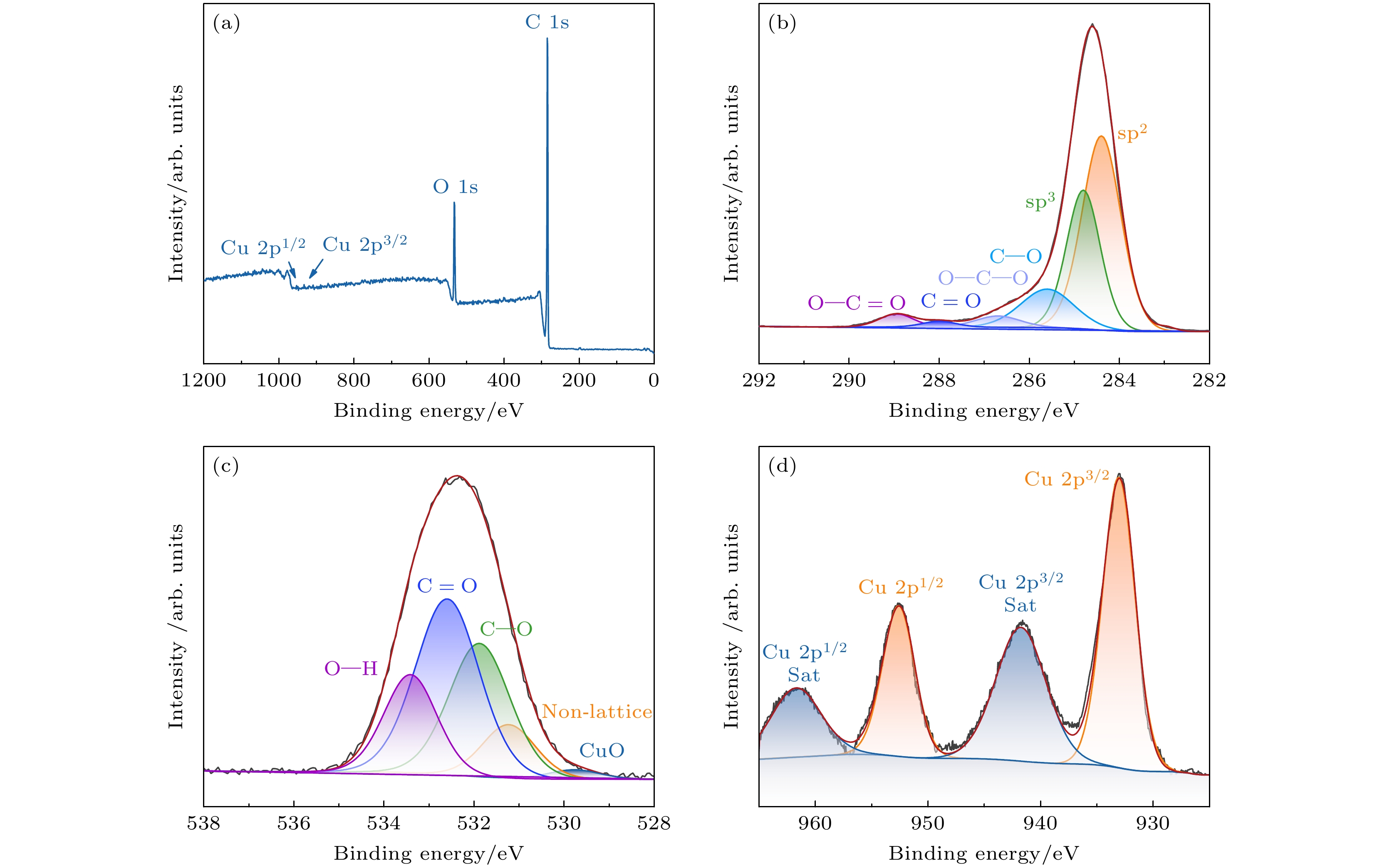

采用X射线光电子能谱(XPS)对LIG/CuO-5复合材料的表面化学状态及元素价态进行细致表征, 结果如图5所示. 全谱扫描(图5(a))显示, 材料主要由C, O, Cu三种元素构成, 其原子百分比为 87.35∶11.84∶0.81. C 1s 高分辨谱(图5(b))可分解为6个特征峰: 284.5 eV处的sp²杂化碳峰对应石墨烯的有序碳网络; 284.9 eV的sp³杂化峰归属于无定形碳结构; 285.8 eV和286.7 eV的峰分别对应C—O和O—C—O键; 在288.1 eV和288.96 eV处的峰则归因于C=O和O—C=O基团[25]. O 1s谱(图5(c))呈现5个特征峰: 在529.8 eV的晶格氧峰对应CuO的Cu—O 键; 531.0 eV的非晶格氧(non-lattice)峰表明材料中存在氧空位缺陷; 531.8 eV, 532.5 eV和533.5 eV 的峰分别对应C—O, C=O和O—H 基团. 其中, Non-lattice 峰的出现暗示激光诱导过程中含氧官能团的脱除及氧空位的形成, 这对材料的电子发射性能具有重要影响. Cu 2p 高分辨谱(图5(d))显示, 在933.0 eV和952.6 eV 处分别出现Cu 2p3/2和Cu 2p1/2特征峰, 且伴随941.8 eV和961.7 eV的卫星峰, 自旋轨道分裂间距Δ = 19.6 eV, 这是Cu²+的典型特征, 证实了CuO的形成[39]. 上述XPS结果表明, LIG/CuO-5复合材料表面存在丰富的碳氧官能团及氧空位缺陷, 且CuO纳米颗粒以二价态稳定存在, 与上述TEM和Raman分析结果一致.

-

图6(a)为构建的LIG, CuO及LIG/CuO异质结理论模型. 基于密度泛函理论计算, LIG和CuO的功函数分别为4.833 eV和4.611 eV. 当形成异质结后, 电子从LIG向CuO 界面迁移, 导致LIG费米能级下移而CuO费米能级上移, 最终在平衡状态下形成新的功函数4.667 eV. 为深入解析异质结的电子结构特性, 图6(b)为LIG, CuO及LIG/CuO的分波态密度(PDOS). 结果显示, LIG/CuO中的LIG保持了与纯LIG高度相似的PDOS特征, 表明其石墨烯本征特性未被显著破坏. 值得注意的是, 在–7—8 eV能量区间, LIG的C p轨道与CuO的O p 轨道存在微弱杂化现象, 这一特征可能归因于石墨烯π键与CuO中O原子sp³杂化孤对电子间的轨道相互作用. 由于异质结界面的能带边缘对齐效应, 在界面处引入了新的过渡能级, 导致LIG导带宽度展宽. 这种能带结构的改变为电子提供了更宽泛的跃迁通道, 有效降低了电子发射的能量势垒, 从而提升了材料的场发射性能.

-

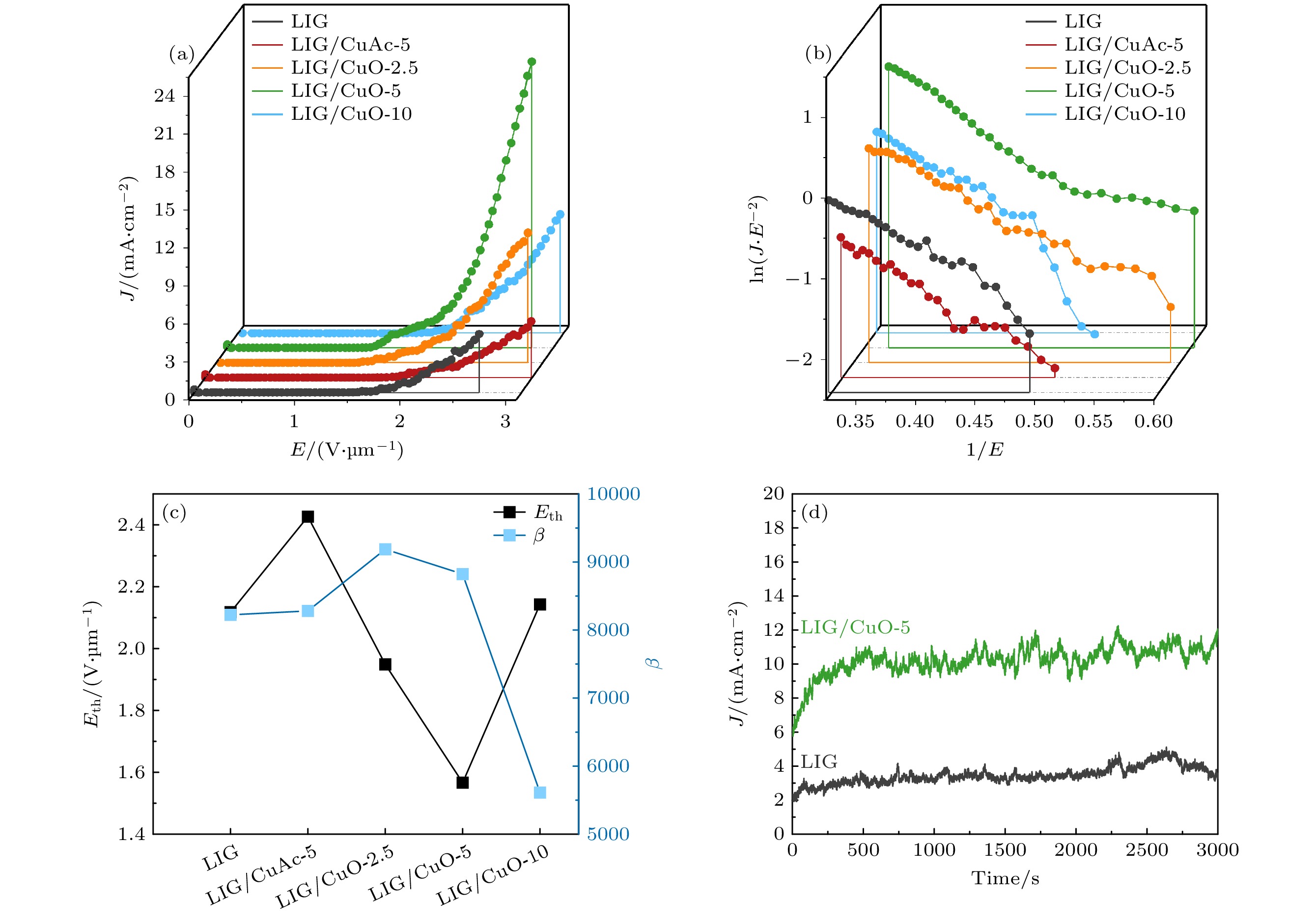

图7(a)为LIG, LIG/CuAc-5, LIG/CuO-2.5, LIG/CuO-5及LIG/CuO-10五种样品的场发射电流密度-电场强度(J-E)特性曲线. 通过场发射测试系统测得: LIG, LIG/CuAc-5, LIG/CuO-2.5, LIG/CuO-5和LIG/CuO-10的开启电场(Eto对应电流密度0.01 mA/cm²)依次为1.54 V/μm, 1.63 V/μm, 1.71 V/μm, 1.31 V/μm 和1.94 V/μm; 阈值电场(Eth对应电流密度1 mA/cm2)分别为2.12 V/μm, 2.43 V/μm, 1.95 V/μm, 1.57 V/μm 和2.14 V/μm; 基于F-N (Fowler-Nordheim)理论模型((1)式), 对场发射行为进行定量分析[40]:

其中, 常数A = 1.56×10–6 A·eV/V2, B = 6.83×109 V·eV–3/2·m–1. 通过拟合

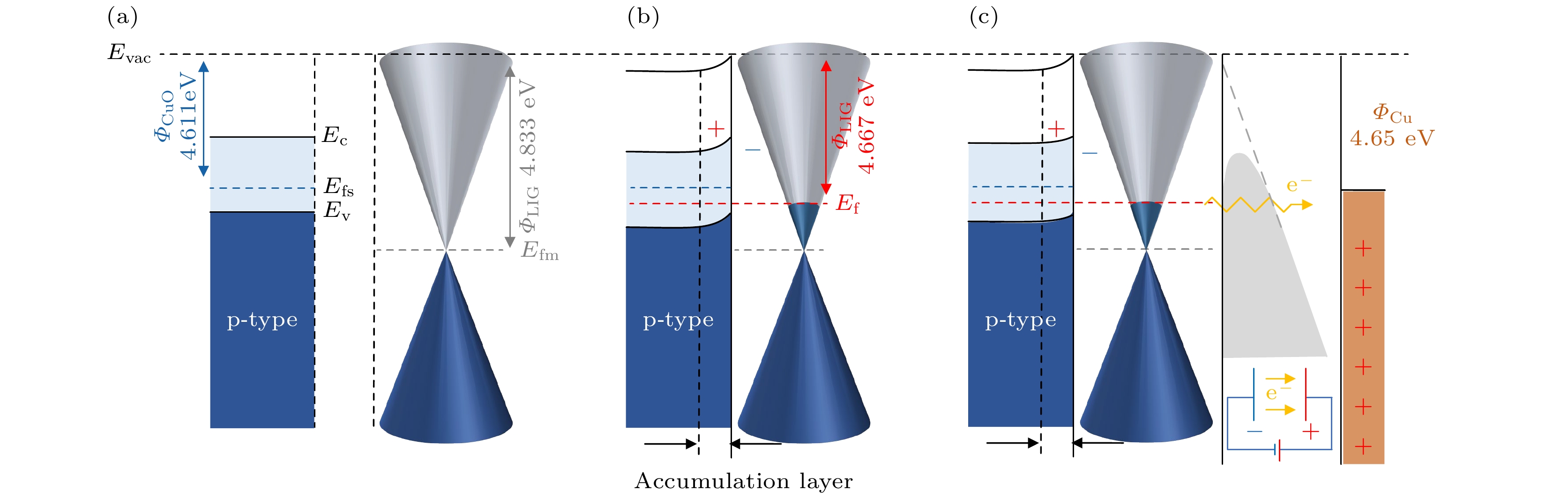

$\ln(J/E^2) \text{-}1/E $ 关系曲线(图7(b)), 所有样品均呈现良好的线性关系, 表明电子发射遵循量子隧穿机制. 结合密度泛函理论计算的功函数(LIG为4.833 eV, LIG/CuO为4.667 eV), 计算得到各体系的场增强因子β分别为: LIG (8223), LIG/CuAc (8281), LIG/CuO-2.5(9187), LIG/CuO-5 (8823)和 LIG/CuO-10 (5611). 图7(c)为所合成样品的阈值电场和场增强因子关系曲线. 相较于LIG/CuAc 体系, 经抗坏血酸还原法制备的LIG/CuO-5样品展现出更为优异的场发射性能. 在抗坏血酸还原体系中, 当铜盐浓度从2.5 mmol/L提升至5 mmol/L时, 产物LIG/CuO的阈值电场与场增强因子呈现协同递减趋势. 这一现象归因于铜盐浓度增大导致激光辐照过程中LIG表面原位生成的CuO 纳米颗粒密度显著提升, 由于LIG微观形貌的改变(图2)进而使得LIG/CuO-2.5场增强因子由9187降至LIG/CuO-5的8823; 同时, 高密度CuO纳米结构通过局域场增强效应和发射位点密度提升的双重作用, 将阈值电场从1.95 V/μm降至1.57 V/μm. 值得注意的是, 当铜盐浓度进一步增至10 mmol/L时, 过量的CuO纳米颗粒在LIG表面形成团聚导致有效发射位点减少, 进而引起场增强因子值骤降和阈值电场回升. LIG/CuO-5样品由于实现了适度的CuO纳米颗粒负载密度与LIG微结构的协同优化, 表现出最低阈值电场(1.57 V/μm@1 mA/cm2)和较佳的场增强因子(8823). 此外, 在电场强度2.89 V/μm下LIG/CuO-5样品实现了22.71 mA/cm2超高电流密度的电子发射, 这些场发射关键参数值优于文献[41–44]报道的石墨烯基复合材料. 图7(d)所示的稳定性测试结果表明, 在 2.66 V/μm电场条件下, LIG/CuO-5样品在10 mA/cm2高电流密度下持续工作 3000 s后仍能保持稳定的电子发射特性, 这一特性为其在真空场发射电子器件领域的实际应用提供了重要支撑.利用能带图(图8)进一步阐明LIG/CuO异质结场发射性能提升的微观机制. 在异质结形成前(图8(a)), 计算模拟显示LIG呈现零带隙金属特性, 其功函数为4.833 eV; 而CuO作为半导体材料, 功函数为4.667 eV. 当二者形成金属-半导体接触异质结后(图8(b)), 由于LIG的功函数高于CuO (ΦLIG > ΦCuO), 导致CuO的费米能级高于LIG. 在此界面处, 电子从CuO向LIG发生净迁移, 使得CuO一侧能带向下弯曲, 形成内建电场并构建肖特基势垒. 在正偏电场作用下(图8(c)), 异质结的肖特基势垒高度显著降低, 同时势垒区宽度变窄. LIG优异的导电性促使电子快速迁移至发射表面, 在电场诱导的表面镜像力作用下, 电子通过量子隧穿效应越过降低的势垒, 从而实现高效场电子发射.

-

采用激光诱导含铜软木一步法原位合成了氧化铜纳米颗粒包覆微晶石墨烯结构的LIG/CuO复合材料. 该材料凭借独特的三维层级结构, 构建了高密度的电子发射活性位点. 场发射测试结果表明: LIG基底材料表现出优异的电子发射性能, 其阈值电场为约2.12 V/μm, 场增强因子达约8223; 经优化的CuO纳米颗粒修饰的LIG/CuO-5复合材料性能显著提升, 阈值电场缩减至约1.57 V/μm, 场增强因子增至约8823, 在2.89 V/μm场强下实现了22.71 mA/cm2的最大发射电流密度. 性能提升主要归因于三方面协同效应: 1)三维多孔石墨烯网络提供了丰富的尖端发射位点; 2) CuO纳米颗粒的引入使复合材料功函数从4.833 eV降至4.667 eV, 有效降低电子逸出势垒; 3)异质结界面在正偏电场下形成定向电子迁移通道, 结合LIG优异的导电性, 显著提高电子隧穿效率.

激光辐照含铜软木制备LIG/CuO复合材料及场发射性能

Preparation and field emission properties of LIG/CuO composites from laser irradiated copper-containing cork

-

摘要: 三维(3D)石墨烯材料具有优异的电子发射性能与机械稳定性, 在高电流密度场发射器件领域展现出显著优势. 本文通过飞秒激光一步法原位制备氧化铜修饰三维石墨烯复合材料(LIG/CuO), 实现了软木碳化与铜氧化的同步调控. 利用铜盐浸润与抗坏血酸还原构建浅层富铜前驱体, 经激光辐照同步诱导纤维素碳化为少层石墨烯和Cu向CuO转变, 形成CuO纳米颗粒(30—80 nm)包覆的微晶石墨烯三维纤维网络. 该结构展现出卓越场发射性能, 制备的纯LIG阈值电场值约为2.12 V/μm, 场增强因子约8223; 优化的CuO 负载量后, LIG/CuO-5阈值电场值减至1.57 V/μm, 场增强因子达~8823, 并在2.89 V/μm下实现了22.71 mA/cm2超高电流密度的电子发射. 密度泛函理论(DFT)计算揭示异质结界面电子从CuO向石墨烯转移, 使石墨烯功函数从4.833 eV降至LIG/CuO异质结的4.677 eV, 同时CuO表面能带弯曲降低了隧穿势垒. 此外, CuO纳米颗粒的局域电场增强效应与优化分布密度协同使有效发射点密度提升.Abstract: Three-dimensional (3D) graphene materials have excellent electronic emission performance and mechanical stability, showing significant advantages in the field of high current density field emitters. In this study, copper oxide modified three-dimensional graphene composites (LIG/CuO) are prepared in situ by a femtosecond laser one-step method, which realizes the simultaneous regulation of cork carbonization and copper oxidation. Shallow copper-rich precursors are constructed by copper salt infiltration and ascorbic acid reduction. Laser irradiation is used to synchronously induce the carbonization of cellulose into few-layer graphene and the transformation of Cu into CuO, forming a three-dimensional fiber network of microcrystalline graphene coated with CuO nanoparticles (30–80 nm). The structure exhibits excellent field emission performance: the threshold field of preparing pure laser- induced graphene (LIG) is ~2.12 V/μm and the field enhancement factor is ~8223. After optimizing CuO loading, the threshold field of LIG/CuO-5 is reduced to 1.57 V/μm, the field enhancement factor rises up to ~8823, and the ultra-high current density of 22.71 mA/cm2 is achieved at 2.89 V/μm. The density functional theory (DFT) calculations show that the electrons at the heterojunction interface transfer from CuO to graphene, which reduces the work function of graphene from 4.833 eV to 4.677 eV, and the band bending of CuO surface synergistically reduces the tunneling barrier. In addition, the local electric field enhancement effect of CuO nanoparticles and the optimized distribution density synergistically increase the effective emission point density. The performance improvement is mainly attributed to three synergistic effects: 1) the three-dimensional porous graphene network provides abundant tip emission sites; 2) the introduction of CuO nanoparticles reduces the work function of the composite material from 4.833 eV to 4.667 eV, effectively reducing the electron escape barrier; 3) the heterojunction interface forms a directional electron migration channel under a positive bias electric field, combined with the excellent conductivity of LIG, which significantly improves the electron tunneling efficiency.

-

Key words:

- laser-induced graphene /

- CuO nanoparticles /

- composite cathode /

- field emission .

-

-

图 2 不同样品的场发射电子显微镜照片 (a1) LIG(截面图); (a2) LIG/CuO-5(截面图); (b1), (b2) LIG; (c1), (c2) LIG/CuAc-5; (d1), (d2) LIG/CuO-2.5; (e1), (e2) LIG/CuO-5; (f1), (f2) LIG/CuO-10; (g) LIG/CuO-5的元素分布图

Figure 2. Field emission electron microscopy images of different samples: (a1) LIG (cross section); (a2) LIG/CuO-5 (cross section); (b1), (b2) LIG; (c1), (c2) LIG/CuAc-5; (d1), (d2) LIG/CuO-2.5; (e1), (e2) LIG/CuO-5; (f1), (f2) LIG/CuO-10; (g) mapping images of LIG/CuO-5.

图 7 (a)样品LIG, LIG/CuAc-5, LIG/CuO-2.5, LIG/CuO-5和LIG/CuO-10的J-E曲线; (b)

$\ln(J/E^2) \text{-}1/E $ 曲线; (c)样品相对应的开启阈值(Eth, 对应电流密度1 mA/cm2)和场增减因子(β)关系曲线; (d)样品LIG和LIG/CuO-5场发射稳定性曲线Figure 7. (a) J-E plots of LIG, LIG/CuAc-5, LIG/CuO-2.5, LIG/CuO-5 and LIG/CuO-10; (b)

$\ln(J/E^2) \text{-}1/E $ plots; (c) relationship plots of Eth (corresponding to a current density of 1 mA/cm2) and β versus the samples; (d) stability plots of LIG and LIG/CuO-5. -

[1] Zhang H, Tang J, Yuan J S, Yamauchi Y, Suzuki T T, Shinya N, Nakajima K, Qin L C 2016 Nat. Nanotechnol. 11 273 doi: 10.1038/nnano.2015.276 [2] Deka N, Subramanian V 2020 IEEE Trans. Electron Devices 67 3753 doi: 10.1109/TED.2020.3006167 [3] Xing Y, Zhang Y, Xu N S, Huang H J, Ke Y L, Li B H, Chen J, She J C, Deng S Z 2018 IEEE Trans. Electron Devices 65 1146 doi: 10.1109/TED.2018.2793909 [4] Cao G, Lee Y Z, Peng R, Liu Z, Rajaram R, Calderon-Colon X, An L, Wang P, Phan T, Sultana S, Lalush D S, Lu J P, Zhou O 2009 Phys. Med. Biol. 54 2323 doi: 10.1088/0031-9155/54/8/005 [5] Heer W, Châtelain A, Ugarte D 1995 Science 270 1179 doi: 10.1126/science.270.5239.1179 [6] 郑钦仁, 詹涪至, 折俊艺, 王建宇, 石若立, 孟国栋 2024 物理学报 73 086101 doi: 10.7498/aps.73.20231784 Zheng Q R, Zhan B Z, Zhe J Y, Wang J Y, Shi R L, Meng G D 2024 Acta Phys. Sin. 73 086101 doi: 10.7498/aps.73.20231784 [7] Bhopale S R, Jagtap K K, Phatangare A, Kamble S, Dhole S D, Mathe V L, More M A 2023 Appl. Surf. Sci. 619 156752 doi: 10.1016/j.apsusc.2023.156752 [8] Guo X, Li Y L, Ding Y Q, Chen Q, Li J S 2019 Mater. Des. 162 293 doi: 10.1016/j.matdes.2018.11.056 [9] Deng J H, Liu R N, Zhang Y, Zhu W X, Han A L, Cheng G A 2017 J. Alloys Compd. 723 75 doi: 10.1016/j.jallcom.2017.06.280 [10] Huang Y X, Zhao H, Li Z L, Hu L L, Wu Y L, Sun F, Meng S, Zhao J M 2023 Adv. Mater. 35 2208362 doi: 10.1002/adma.202208362 [11] 黄逸轩, 赵继民 2024 光散射学报 36 52 doi: 10.13883/j.issn1004-5929.202401007 Huang Y X, Zhao J M 2024 J. Light Scat. 36 52 doi: 10.13883/j.issn1004-5929.202401007 [12] Hasaien J, Wu Y L, Shi M Z, Zhai Y N, Wu Q, Liu Z, Zhou Y, Chen X. H, Zhao J M 2025 PNAS 122 e2406464122 doi: 10.1073/pnas.2406464122 [13] Jiang L T, Jiang C Y, Tian Y C, Zhao H, Zhang J, Tian Z Y, Fu S H, Liang E J, Wang X C, Jin C Q, Zhao J M 2024 Chin. Phys. Lett. 41 047802 doi: 10.1088/0256-307X/41/4/047802 [14] Wu L M, Dong Y Z, Zhao J L, Ma D T, Huang W C, Zhang Y, Wang Y Z, Jiang X T, Xiang Y J, Li J Q, Feng Y Q, Xu J L, Zhang H 2019 Adv. Mater. 31 1807981 doi: 10.1002/adma.201807981 [15] You Z H, Qiu Q M, Chen H Y, Feng Y Y, Wang X, Wang Y X, Ying Y B 2020 Biosens. Bioelectron. 150 111896 doi: 10.1016/j.bios.2019.111896 [16] Zhang J B, Ren M Q, Li Y L, Tour J M 2018 ACS Energy Lett. 3 677 doi: 10.1021/acsenergylett.8b00042 [17] Yoon H, Nah J, Kim H, Ko S, Sharifuzzaman M, Barman S C, Xuan X, Kim J Y, Park J Y 2020 Sensor Actuat. B 311 127866 doi: 10.1016/j.snb.2020.127866 [18] Lin J, Peng Z W, Liu Y Y, Zepeda F R, Ye R Q, Samuel E L, Yacaman M J, Yakobson B I, Tour J M 2014 Nat. Commun. 5 5714 doi: 10.1038/ncomms6714 [19] Chyan Y, Ye R Q, Li Y L, Singh S P, Arnusch C J, Tour J M 2018 ACS Nano 12 2176 doi: 10.1021/acsnano.7b08539 [20] Le T S D, Park S B, An J N, Lee P S, Kim Y J 2019 Adv. Funct. Mater. 29 1902771 doi: 10.1002/adfm.201902771 [21] Wu W B, Liang R X, Lu L S, Wang W T, Ran X, Yue D D 2020 Surf. Coat. Technol. 393 125744 doi: 10.1016/j.surfcoat.2020.125744 [22] Cheng J F, Lin Z X, Wu D, Liu C L, Cao Z 2022 J. Hazard. Mater. 436 129150. doi: 10.1016/j.jhazmat.2022.129150 [23] Ryu C, Do H M, In J B 2024 Appl. Surf. Sci. 643 158696 doi: 10.1016/j.apsusc.2023.158696 [24] Rodrigues J, Zanoni J, Gaspar G, Fernandes A J S, Carvalho A F, Santos N F, Monteiro T, Costa F M 2019 Nanoscale Adv. 1 3252 doi: 10.1039/C8NA00391B [25] Lal A, Porat H, Hirsch L O, Cahan R, Borenstein A 2024 Appl. Surf. Sci. 643 158660 doi: 10.1016/j.apsusc.2023.158660 [26] Ma L A, Chen Y B, Ye X Y, Sun L, Wei Z H, Huang L, Chen H X, Wang Q T, Chen E G 2021 Ceram. Int. 47 27487 doi: 10.1016/j.ceramint.2021.06.172 [27] Huang X, Chen S, Pan J, Wei Z H, Ye X Y, Wang Q T, Ma L A 2024 Ceram. Int. 50 24205 doi: 10.1016/j.ceramint.2024.04.152 [28] Perdew J P, Burke K, Wang Y 1996 Phys. Rev. B Condens. Matter 54 16533 doi: 10.1103/PhysRevB.54.16533 [29] Sun Z L, Shao Z G, Wang C L, Yang L 2016 Carbon 110 313 doi: 10.1016/j.carbon.2016.09.049 [30] Zhang H W, Sun Y S, Li Q W, Wan C X 2022 ACS Sustainable Chem. Eng. 10 11501 doi: 10.1021/acssuschemeng.2c02586 [31] Raveendran K, Ganesh A, Khilar K C 1996 Fuel 75 987 doi: 10.1016/0016-2361(96)00030-0 [32] Babinszki B, Sebestyén Z, Jakab E, Kőhalmi L, Bozi J, Várhegyi G, Wang L, Skreiberg Ø, Czégéy Z 2021 Bioresour. Technol. 338 125567 doi: 10.1016/j.biortech.2021.125567 [33] Sugioka K, Cheng Y 2014 Light Sci. Appl. 3 e149 doi: 10.1038/lsa.2014.30 [34] Chen L F, Yu H, Zhong J S, Wu J, Su W T 2018 J. Alloys Compd. 749 60 doi: 10.1016/j.jallcom.2018.03.100 [35] Keiluweit M, Nico P S, Johnson M G, Kleber M 2010 Environ. Sci. Technol. 44 1247 doi: 10.1021/es9031419 [36] Yu S J, Wang L Z, Li Q H, Zhang Y G, Zhou H 2022 Mater. Today Sustain. 19 100209 doi: 10.1016/j.mtsust.2022.100209 [37] Miao M, Zuo S L, Zhao Y Y, Wang Y F, Xia H A, Tan C, Gao H 2018 Carbon 140 504 doi: 10.1016/j.carbon.2018.09.018 [38] Wu J B, Lin M L, Cong X, Liu H N, Tan P H 2018 Chem. Soc. Rev. 47 1822 doi: 10.1039/C6CS00915H [39] Arulkumar E, Shree S S, Thanikaikarasan S 2024 J. Mater Sci. Mater. EL 35 198 doi: 10.1007/s10854-023-11904-7 [40] 杨孟骐, 姬宇航, 梁琦, 王长昊, 张跃飞, 张铭, 王波, 王如志 2020 物理学报 69 167805 doi: 10.7498/aps.69.20200445 Yang M Q, Ji Y H, Liang Q, Wang C H, Zhang Y F, Zhang M, Wang B, Wang R Z 2020 Acta Phys. Sin. 69 167805 doi: 10.7498/aps.69.20200445 [41] Zhang Y H, Ding H, Liu C X, Zhang J C, Wang C B, Guo W H, Ji Q Y, Zhao J Y, Zi Y Y 2024 Diamond Relat. Mater. 144 110972 doi: 10.1016/j.diamond.2024.110972 [42] Chu Y L, Young S J, Cai D Y, Chu T T 2021 IEEE J. Electron. Devi. 9 1076 doi: 10.1109/JEDS.2021.3118059 [43] Meng G D, Zhan F Z, She J Y, Xie J N, Zheng Q R, Cheng Y H, Yin Z Y 2023 Nanoscale 15 15994 doi: 10.1039/D3NR02861E [44] Fan L N, Chen W, Zhou K, Zheng H, Zheng P, Zheng L, Zhang Y 2023 ACS Appl. Electron. Mater. 5 123 doi: 10.1021/acsaelm.2c00596 -

首页

首页 登录

登录 注册

注册

下载:

下载: