-

近年来,破片力学性能及其高速侵彻行为受到工程界的广泛关注,影响破片侵彻过程的因素很多,其中弹靶材料性能对侵彻及防护能力有着重要的影响,不同的弹靶材料关系存在着不同穿甲现象。对于金属材料,改变其力学性能的方法通常有合金化、热处理等。材料经过热处理后,组分和密度基本不变,但静动态力学性能发生较大改变[1]。破片的热处理硬度是衡量破片材料性能的重要参数之一,不同硬度的破片的侵彻性能不同。Demir等[2]和Dikshit等[3]研究了破片对不同硬度钢板的侵彻情况以及钢板的破坏模式,发现钢板的抗弹性能随硬度的增加而增强。吴广等[4]开展了3种不同硬度30CrMnSiNi2A弹丸低速冲击船用钢板试验研究,弹材硬度在HRC41~47范围内,着靶速度在272~268 m/s范围内,发现弹丸的侵彻能力随着材料硬度的提高而提高。陈小伟等[5]开展了不同质量A3钢钝头弹侵彻45钢板的试验研究,观察到破片出现泰勒侵彻、向日葵型花瓣帽形失效及钢板冲塞穿甲3种破坏模式。徐豫新等[6-7]对钨球正侵彻低碳钢板的极限穿透厚度进行研究,得到正侵彻下的弹道极限速度和极限贯穿厚度范围。同时开展了超强度平头圆柱形弹体对低碳合金钢板的高速撞击实验,得到3种钢板的失效机制与其力学性能密切相关。上述研究表明:钢板的破坏机制与破片硬度、结构等具有相关性。目前,研究人员已经通过试验、仿真获得不同材料、结构破片侵彻不同材料钢板的失效模式,并建立了相应的分析模型。但对于不同硬度钢质破片高速侵彻有限厚钢板的侵彻性能研究报道较少。此外,相关的实验研究[8-9]多为不同形状预制破片的弹道枪侵彻试验,较少涉及不同硬度钢质破片的侵彻能力。

在破片侵彻金属钢板的过程中,在钢板的外观形式上会出现若干种变形和断裂形式,如冲塞、延性扩孔、蝶形凹陷、背部层裂[10]。本研究选取典型D60炮弹钢材料,对热处理后不同硬度D60钢进行准静态及动态压缩试验,确定材料的力学性能参数。通过侵彻弹道试验方法获得不同着速破片对有限厚Q235A钢板的侵彻过程参数,包括破片的撞击速度及剩余速度、开坑直径等,进而分析材料的力学性能与破坏模式的相关性。结合量纲分析方法建立弹道极限速度经验关系,为相关破片侵彻性能研究提供参考。

-

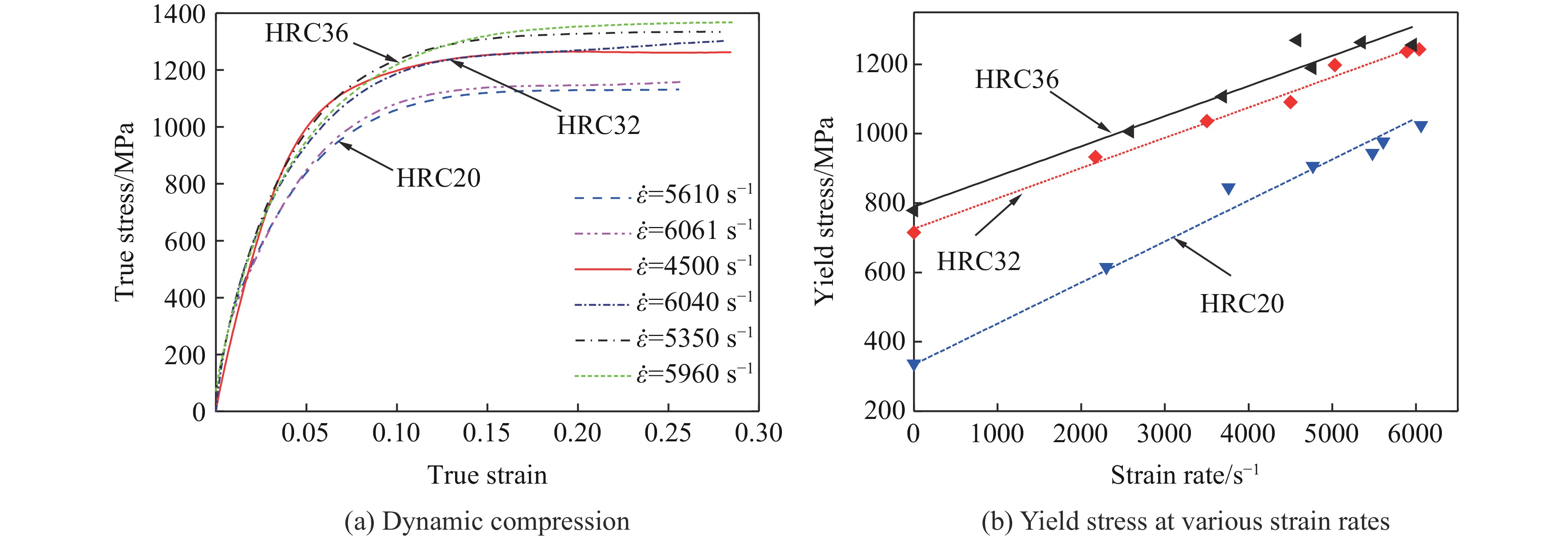

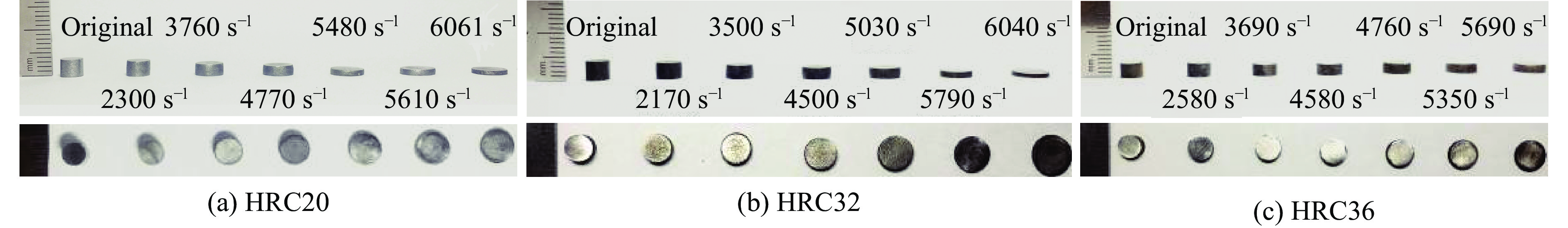

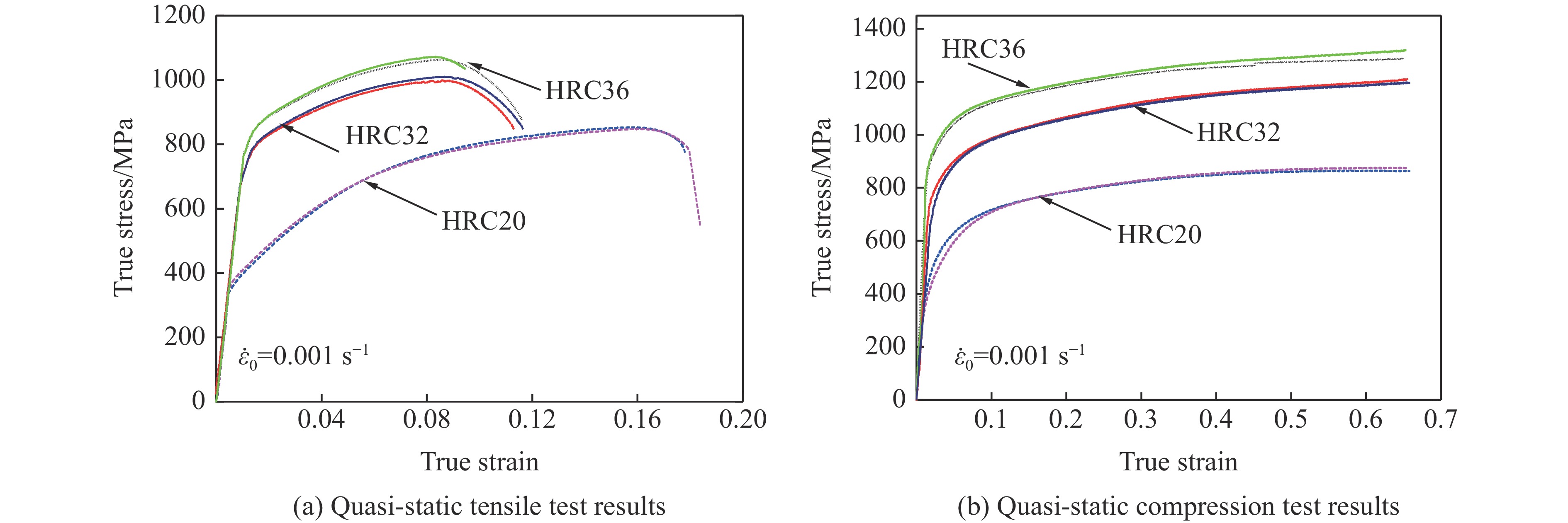

D60钢是一种性能优越的碳素钢材料,由于有良好的切削加工、热冲性能及较好的破片性能,在各类炮弹、火箭弹破片中得到广泛应用。典型目标靶一般等效为Q235A钢板,并且Q235A钢具有优良的力学性能以及价格低廉等优点。本研究选取D60钢作为破片材料,先经850 ℃淬火,然后在650、580及500 ℃下进行回火处理,得到3种不同热处理硬度破片,其硬度测试结果如表1所示。Q235A作为靶板材料,其主要化学组分如表2所示。通过材料准静态压缩和分离式霍普金森压杆试验,研究了不同硬度D60钢的静动态力学行为。图1和图2为3种不同硬度D60钢的准静态拉伸、压缩和动态压缩性能测试结果,由此得到不同硬度D60钢的准静态和动态力学性能数据,如表3所示。根据图2(a)不同硬度D60钢的准静态拉伸测试曲线,取塑性延伸率为0.2%时的应力为拉伸屈服强度

${\sigma _{\rm{p}}}$ ,${\sigma _{\rm{pb}}}$ 为抗拉强度,${\sigma _{\rm{sd}}}$ 为动态压缩屈服强度,${\sigma _{\rm{sc}}}$ 为准静态压缩屈服强度,$\delta $ 为延伸率,${\varepsilon _{\rm{f}}} $ 为最大等效失效塑性应变,${\eta _0}$ 为应力三轴度,R为试件缺口半径。材料的最大等效失效塑性应变不仅与应变率有关,还与应力状态有关,应力状态用应力三轴度表征,是一个反映材料内某点三轴应力程度的无量纲参数[11]。由表3可知,随着硬度的增加,屈服强度、断面收缩率、准静态压缩屈服强度、动态压缩屈服强度均增加,但延伸率、试件的最大等效失效塑性应变减小,塑性变形能力减弱。在相同缺口半径条件下,随着硬度的增加,应力三轴度逐渐减小,材料的塑性减小,脆性增加。在同一硬度下,随着缺口半径的增加,

${\varepsilon _{\rm{f}}}$ 减小,且无缺口试件的${\varepsilon _{\rm{f}}}$ 大于有缺口试件的${\varepsilon _{\rm{f}}}$ 。由图1和图2可知,硬度为HRC36时D60钢的拉伸和压缩强度均最高。随着硬度的增加,屈服强度随之增加,材料的屈服强度存在显著的应变率强化效应,动态压缩下3种不同硬度D60钢均表现出明显的应变率增强效应,如图2(b)所示。其中:硬度为HRC20的D60钢最为明显,在6061 s–1应变率下的屈服强度为1024 MPa,是其准静态压缩屈服强度的2.47倍;硬度为HRC32的D60钢次之,在6040 s–1应变率下的动态压缩强度为准静态压缩强度的1.66倍;硬度为HRC36的D60钢最不明显,在5960 s–1应变率下的动态压缩强度为准静态压缩强度的1.45倍。

-

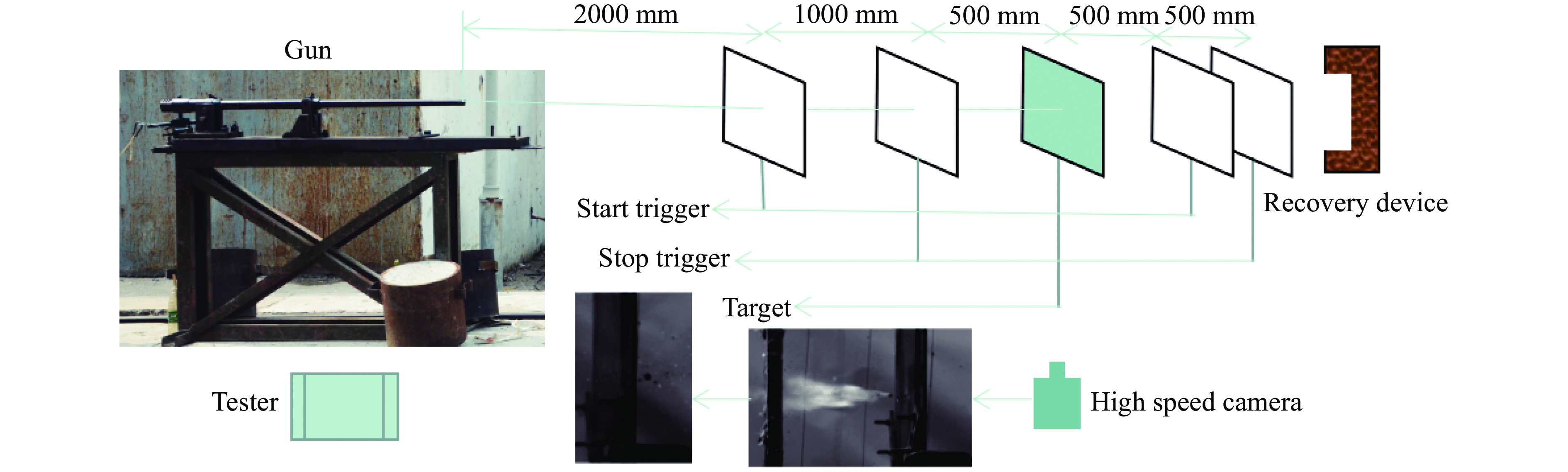

侵彻试验布局见图4,包括弹道枪、破片测速系统、靶板、高速摄影、残余破片回收装置等。将D60钢加工成尺寸为

$\varnothing$ 10 mm× 10 mm (长径比L/D=1)的圆柱形破片,并进行热处理。破片与前述静动态试验材料同批次,并采用同炉热处理工艺,以保证不同批次材料的硬度一致。采用$\varnothing$ 14.5 mm滑膛弹道枪作为发射装置,通过调整发射药量控制破片着靶速度。不同硬度破片用尼龙弹托固定,待弹托飞离枪口后,弹托与破片分离,破片撞击速度及贯穿钢板后剩余速度分别由靶前和靶后的两组铝箔靶和测时仪测得。在弹道侧面布设高速相机观察破片撞击过程,拍摄频率为10 000 fps,分辨率1280 × 256。采用极限比吸收能表征钢板的抗破片侵彻性能[7],钢板的极限比吸收能可通过下式计算

式中:ISEA为钢板的极限比吸收能,m为破片质量,

$\rho $ 为钢板的密度,d为钢板厚度;弹道极限速度是衡量钢板在一定撞击条件下抗弹性能的重要指标,指破片侵入钢板的最高速度和完全穿透钢板的最低速度的平均值,破片侵彻钢板的弹道极限速度可用v50来表征。 -

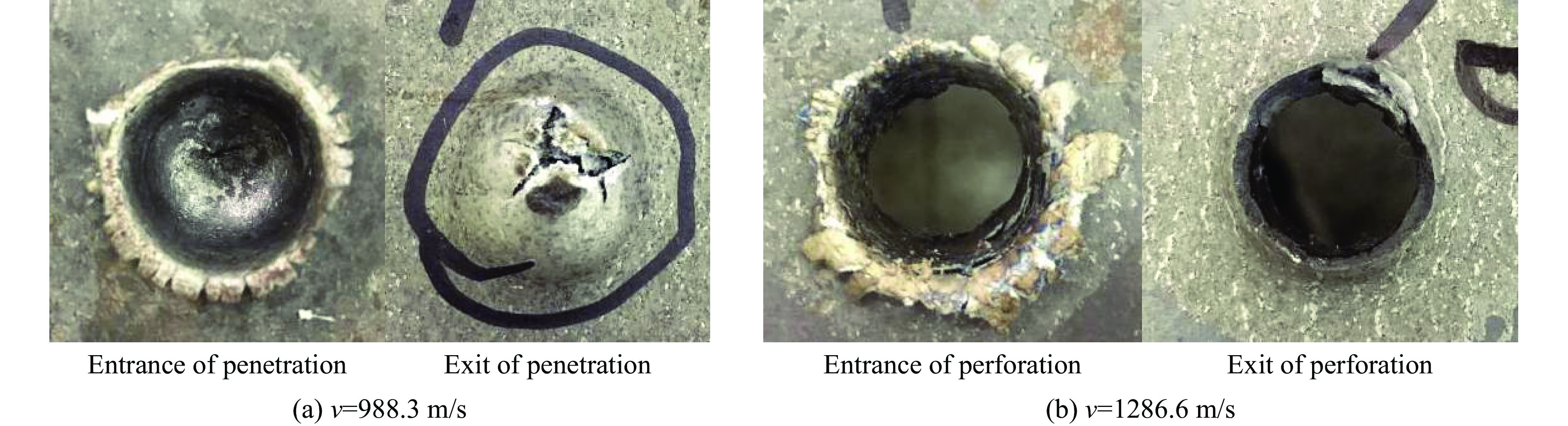

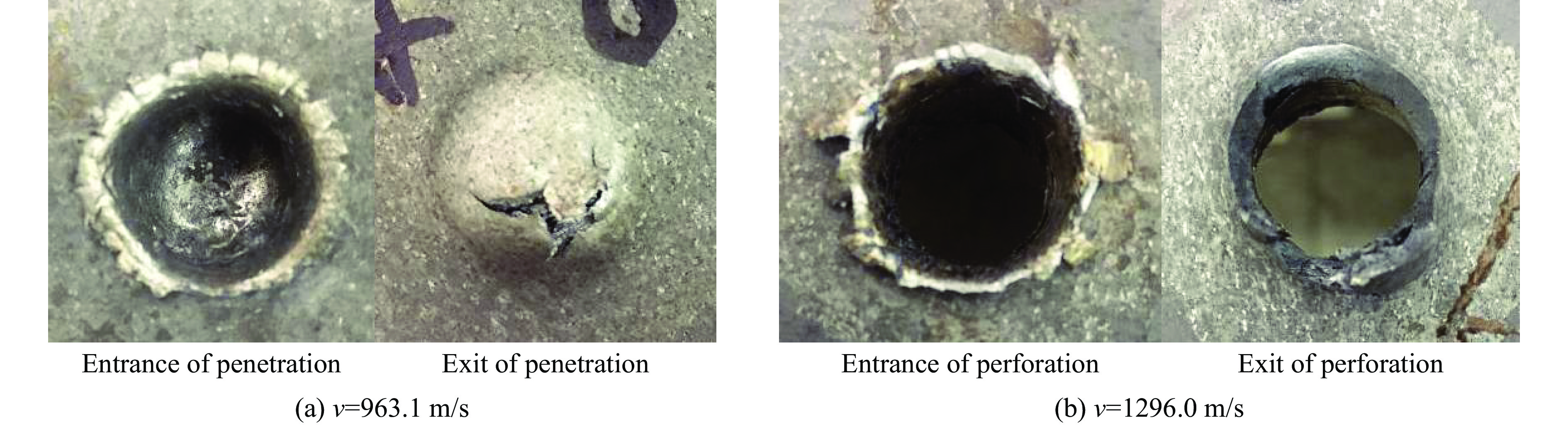

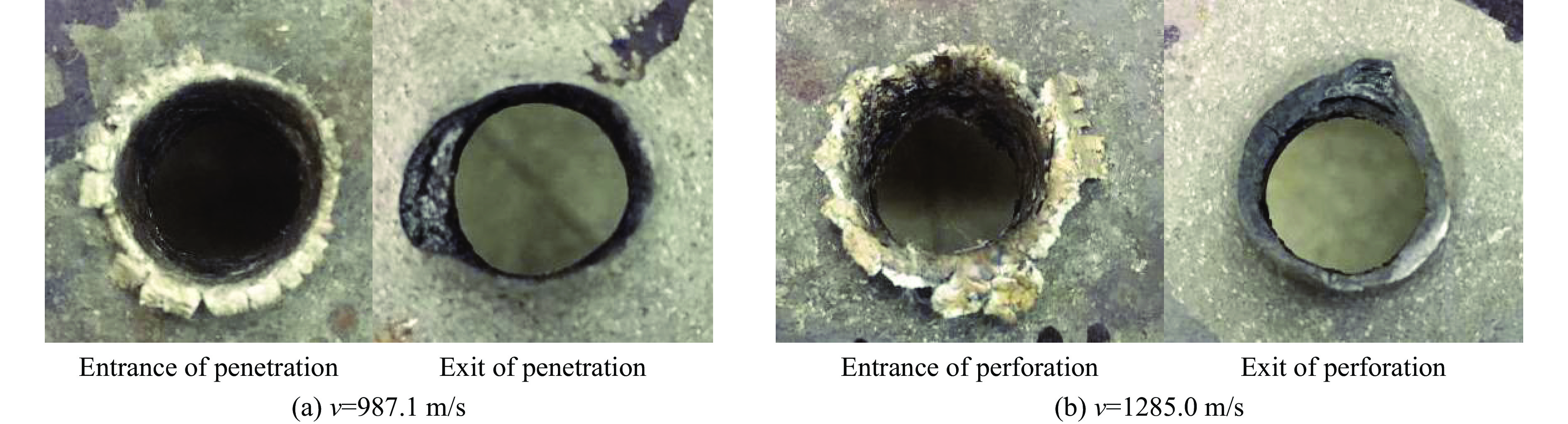

观察并回收残余破片,测量靶板上开坑尺寸,分析不同硬度破片的侵彻性能,不同硬度破片侵彻钢板的典型破坏形貌如图5、图6和图7所示。

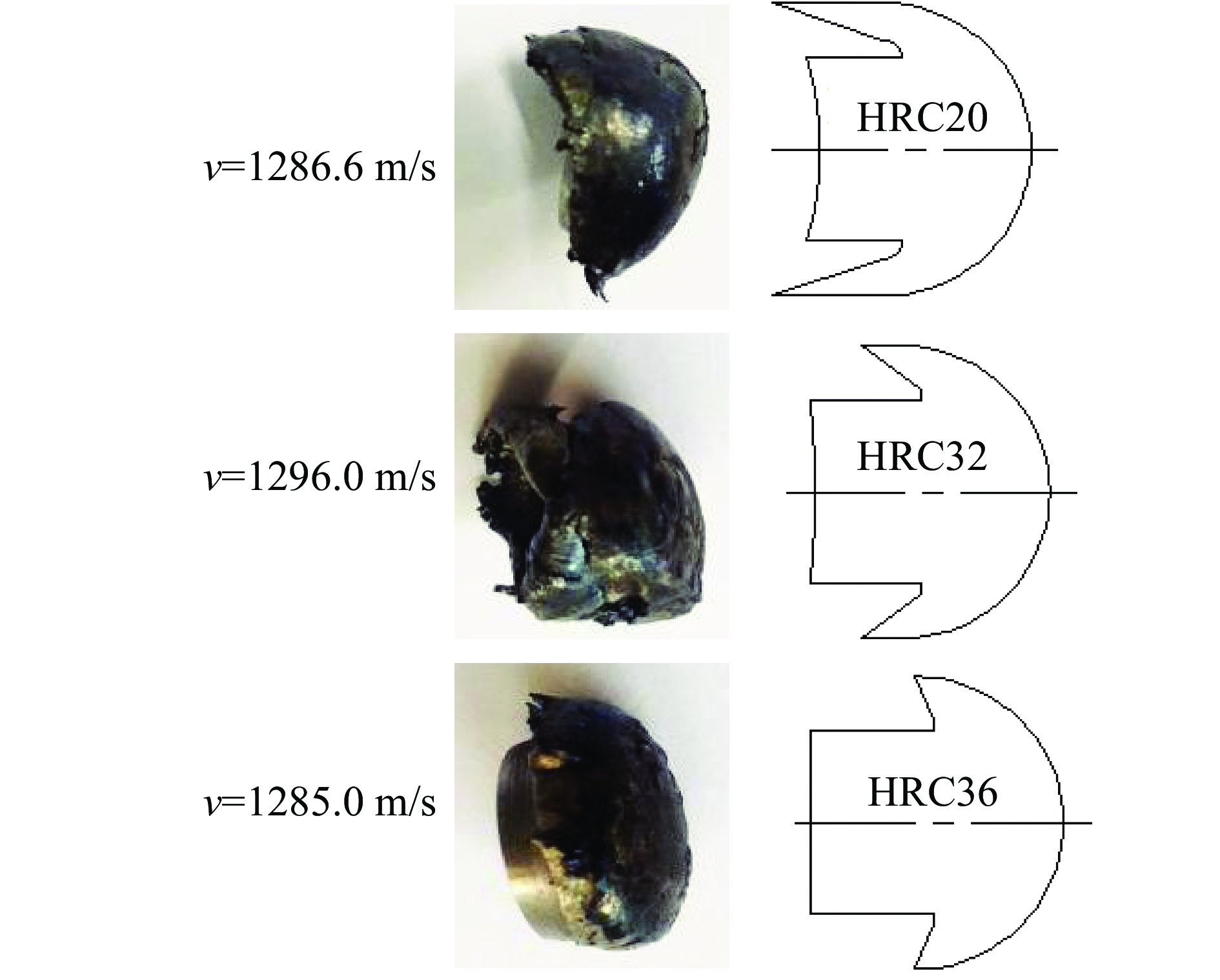

由于Q235A钢板具有强度低、韧性高的特点,从钢板入口处可以发现明显的扩孔和翻边现象,侵彻孔道准直,如图5、图6、图7所示。图中破片没有穿透靶板,钢板入口及背面有较大的凸起变形,表明在破片侵彻过程中钢板发生较明显的塑性变形,消耗破片的能量。同时,对回收到的破片(见图8)进行观察发现,其表面有明显的蓝脆及氧化现象。说明侵彻过程中破片变形及应变率较大,塑性变形转换为材料的温升;破片侵彻后期,材料在较高的应变率下发生了严重的塑性变形,塑性功产生较高的热量。从图5(a)、图6(a)、图7(a)还可看出,HRC20、HRC32破片速度约为963.1 m/s,未能穿透靶板,在钢板上形成一定长度的侵彻孔道,HRC36破片在速度为987.1 m/s时已完全贯穿钢板。

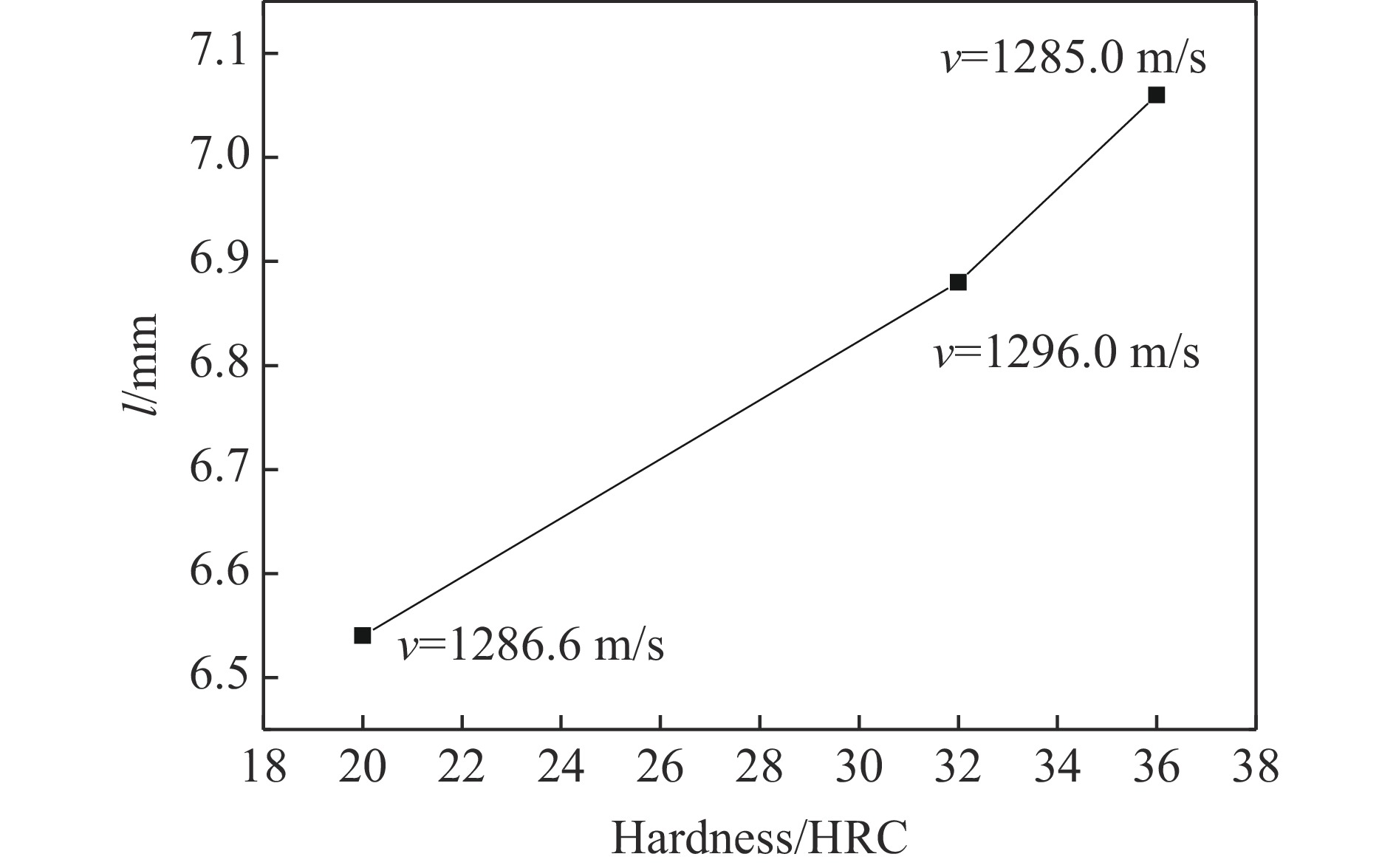

图8为不同硬度破片侵彻后回收残体照片及尺寸示意图,对应于图9破片剩余长度。可以看出,剩余破片的长度(l)随着硬度的增加而减小,破片的质量损失程度随着破片硬度的增加而降低。在相同厚度靶板破坏形式条件下,高硬度破片侵彻钢板过程中由于其强度高,破片质量损失更小。

-

3种不同硬度破片侵彻Q235A钢板的靶前后速度试验结果如表4所示,其中v0、vr为破片侵彻钢板撞击速度和剩余速度,同时给出了不同硬度破片侵彻下钢板的极限比吸收能的计算结果。

由表4可知,HRC20破片侵彻钢板的弹道极限速度和极限比吸收能最高,HRC32次之,HRC36最低。此外,钢板对3种不同硬度破片侵彻的吸能效应不同,HRC36破片侵彻钢板时,弹道极限速度相对降低10.3%,极限比吸收能相对降低21.8%。硬度为HRC36的破片的弹道极限速度比HRC20、HRC32低,并且HRC36破片贯穿钢板后剩余速度较高,相对HRC20破片大幅度提高。以上分析表明,随着硬度的增加,破片的侵彻性能明显增加。

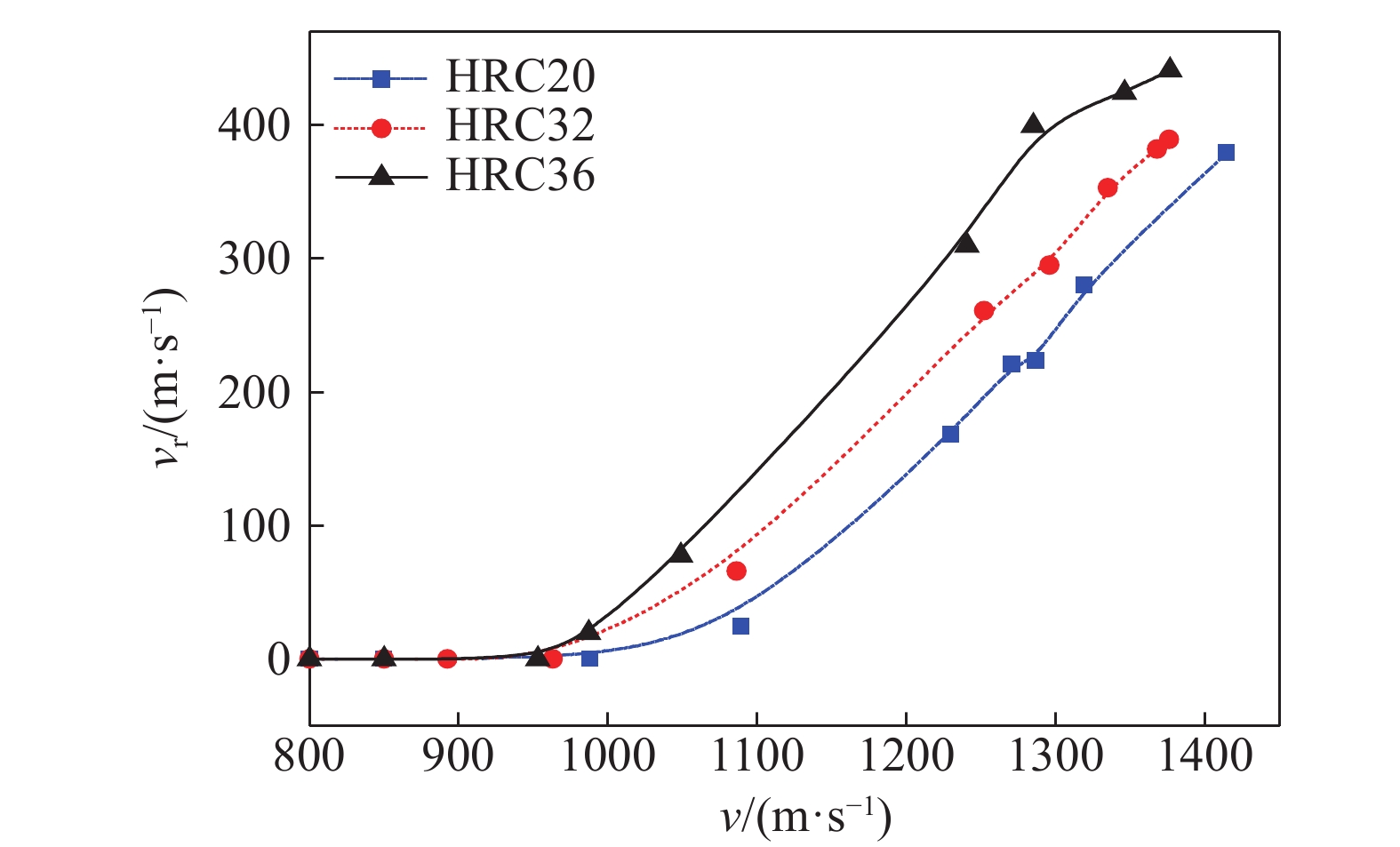

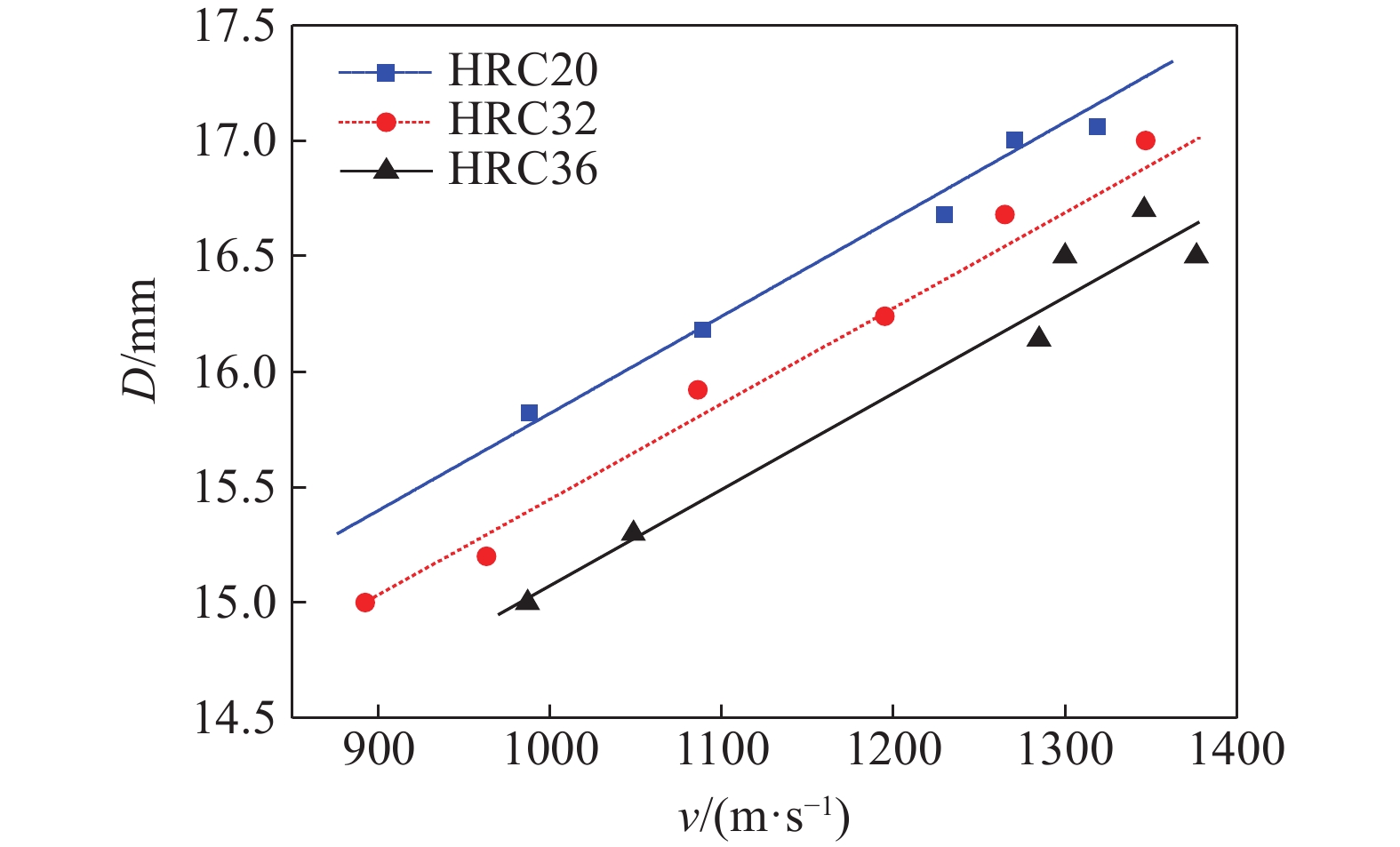

图10给出了不同硬度破片侵彻Q235A钢板时撞击速度与剩余速度的关系曲线。由图中可以看出,当破片速度低于弹道极限速度时,不能贯穿钢板,对应于图中水平段(剩余速度为零)。随着破片材料硬度的增加,贯穿钢板后剩余速度大幅度提高。不同硬度破片的着靶速度与开坑直径的关系如图11所示。随着着靶速度的增大,钢板开坑直径增加;随着硬度的增加,开坑直径减小,HRC36破片的开坑直径相对HRC20减小5.5%。

-

在不同硬度破片侵彻钢板的力学问题中,利用量纲分析法可以得到极限穿透速度的经验公式,其预测值与试验结果吻合较好。根据量纲分析定理可得[12-13]

基于量纲分析,发现破片侵彻Q235A钢板的弹道极限速度应遵从几何相似律,即不同硬度破片侵彻钢板的无量纲弹道极限速度与钢板厚度、破片初始直径和拉伸屈服强度有关,从而得到破片对钢板侵彻弹道极限速度的物理方程式

式中:k、

$\alpha $ 、$\beta $ 为待定常数,ht为钢板厚度,dp为破片直径,${\sigma _{\rm{t}}} $ 为钢板拉伸屈服强度,${\sigma _{\rm{p}}} $ 为破片拉伸屈服强度。由此得到破片垂直侵彻Q235A钢板的弹道极限速度工程经验关系式

由文献[14]可知,硬度H与屈服强度之间的关系可用指数形式表示

则(5)式可写为

由于(6)式是在量纲分析的基础上根据试验结果拟合得到的,受试验条件的约束限制,因此它适用于不同硬度柱形破片对钢板的侵彻。徐豫新等[8]开展了35CrMnSiA柱形破片侵彻不同材料钢板弹道极限速度试验研究,破片的屈服强度为1387 MPa,钢板的屈服强度分别为1211、665、274 MPa。本研究所确定的弹道极限速度经验计算结果与文献[7]给出的试验值的对比如表5所示。

从表5中数据可以看出,弹道极限速度计算值与实际试验值的相对误差在2%以内,满足工程应用要求。

-

针对3种不同硬度的D60钢试件进行了准静态拉伸、准静态压缩、动态压缩试验,以及不同硬度破片高速侵彻Q235A钢板的弹道试验,获得以下结论。

(1)破片对韧性钢板的破坏形式主要表现为延性扩孔,在开坑底部有破片材料,说明破片质量损失发生在侵彻过程中。HRC36破片贯穿钢板后的剩余速度相对HRC20大幅度提高。随着硬度的增加,开坑直径减小。

(2)在靶板厚度相同的条件下,破片的侵彻能力随着破片硬度的增加而增加,剩余破片的长度随着硬度的增加而减少,破片的质量损失程度随着硬度的增加而降低。钢板在破片的侵彻下发生剪切冲塞失效,钢板发生剪切冲塞破坏以吸收破片的侵彻动能。

(3)结合量纲分析法和相似理论得到不同硬度破片侵彻Q235A钢板的弹道极限速度经验关系式,结果与试验值吻合较好,可为破片侵彻钢板作用分析及相关设计提供参考。

不同硬度钢质破片侵彻Q235A钢板试验研究

Experimental Study on the Penetration of Steel Fragments with Different Hardness into Q235A Steel Plate

-

摘要: 为研究不同硬度钢质破片的静动态力学性能及侵彻能力,通过准静态及动态力学性能试验确定了不同硬度D60钢的力学性能参数。采用弹道枪发射破片并撞击钢板的试验方法,获得了不同着速破片对有限厚Q235A钢板的侵彻过程参数,分析了材料力学性能与破坏模式的相关性。结合量纲分析法,得到不同硬度钢质破片侵彻Q235A钢板的弹道极限速度经验关系式。结果表明:破片的质量损失程度随着破片硬度的增加而降低,剩余破片的长度随着硬度的增加而减少,破片的侵彻能力随着硬度的增加而增加,HRC36破片贯穿钢板后剩余速度相对HRC20破片大幅度提高。所确定的弹道极限速度经验关系式预测值与试验结果吻合较好。Abstract: Quasi-static tensile/compression and SHPB (split Hopkinson pressure bar) compression tests were conducted in order to study the mechanical properties of steel fragments with different hardness. Furthermore, the fragments were launched by a ballistic gun at different velocities into a Q235A steel plate with finite thickness. The correlation between the mechanical properties and the failure mode of fragments was analyzed based on the ballistic test results. Combined with the dimensional analysis method, the empirical relationship of the ballistic limit velocity of the steel fragments with different hardness penetrating into the Q235A steel plate was obtained. The results show that the mass loss of the fragments decreases with the increase of the hardness of the fragments, while the residual length of the fragments decreases with the increase of the hardness. The penetration ability of fragments increases with the increase of the hardness. The residual velocity of the fragments with HRC36 was relatively higher than that with HRC20 after penetration. The predicted values of the determined empirical relationships agree well with the experimental results.

-

Key words:

- impact dynamics /

- low carbon steel /

- hardness /

- ballistic limit velocity .

-

-

表 1 D60钢材料硬度测试结果

Table 1. Hardness measurement result of D60

Material Hardness/HRC Average hardness/HRC Test 1 Test 2 Test 3 D60 19.5 21 20 20 31 33 31 32 37 36 35 36 表 2 D60钢与Q235钢的主要化学组成

Table 2. Main chemical compositions of D60 and Q235 steel

(%) Material C Mn Si P S Cr Ni Cu D60 0.57–0.65 0.5–0.8 0.17–0.4 ≤0.04 ≤0.04 ≤0.3 ≤0.3 ≤0.2 Q235 0.14–0.22 0.3–0.65 ≤0.3 ≤0.045 ≤0.05 表 3 3种不同硬度D60钢的力学性能

Table 3. Mechanical properties of three different hardness of D60 steel

Material HRC Quasi-static tensile and compression Dynamic compression ${\sigma _{\rm{p}}}$ /MPa

${\sigma_{\rm{pb}}}$ /MPa

E/GPa $\delta $ /%

${\sigma _{\rm{sc}}}$ /MPa

${\sigma _{\rm{sd}}}$ /MPa

D60 20 343 847 67.7 18.6 414 1024 (5610–6061 s–1) 32 664 997 68.3 11.8 723 1198 (4500–6040 s–1) 36 831 1070 73.8 11.0 864 1263 (5350–5960 s–1) Quasi-static notched tensile and quasi-static tensile Material HRC Stress triaxiality ${\eta _0}$

Maximum equivalent failure plastic strain ${\varepsilon _{\rm{f}}}$

R=3 mm R=6 mm R=9 mm R=3 mm R=6 mm R=9 mm Quasi-static tensile D60 20 0.6683 0.7554 0.8628 0.8442 0.6235 0.5327 1.2655 32 0.5448 0.7037 0.7063 0.8472 0.6217 0.5349 1.0628 36 0.3882 0.4138 0.4558 0.8447 0.6223 0.5340 0.7804 表 4 3种不同硬度破片侵彻Q235A钢板的试验结果

Table 4. Test results of fragments with three different hardness penetrating into Q235A steel plate

Hardness d/mm m/g v0/(m·s–1) Penetrativity vr/(m·s–1) v50/(m·s–1) ISEA/(J·m2·kg–1) HRC20 9.92 6.11 988.3 Blind hole 0 1089 46.57 6.10 1089.2 Throughout 24.6 6.11 1230.0 Throughout 168 6.10 1270.7 Throughout 221 6.10 1286.6 Throughout 223.5 6.10 1319.0 Throughout 280 6.10 1414.6 Throughout 379 HRC32 9.92 6.10 892.5 Blind hole 0 1086 42.72 6.10 963.1 Blind hole 0 6.10 1086.2 Throughout 66 6.10 1252.0 Throughout 261 6.10 1296.0 Throughout 295 6.11 1335.0 Throughout 353 6.11 1368.0 Throughout 382 6.11 1376.0 Throughout 389 HRC36 9.92 6.10 892.5 Blind hole 0 987 38.25 6.09 987.1 Throughout 19.6 6.09 1048.8 Throughout 77.6 6.11 1240.5 Throughout 309.6 6.09 1285.0 Throughout 399.5 6.09 1346.1 Throughout 424 6.10 1376.6 Throughout 440.9 表 5 弹道极限速度试验值与计算值对比[7]

Table 5. Comparison between test results and calculated results of ballistic limit velocity[7]

Fragmented material d0/mm Target material hb/mm Ballistic limit velocity v50/(m·s–1) Error/% Test[8] Calculated 35CrMnSiA 11.2 AS steel 15.0 1070 1083.27 1.2 12.8 AS steel 15.0 1084 1085.55 0.1 12.8 SS steel 14.5 1018 1050.00 0.2 11.2 Q235A steel 15.9 917 929.82 1.3 -

[1] 金山, 汤铁钢, 孙学林, 等. 不同热处理条件下45钢柱壳的动态性能 [J]. 爆炸与冲击, 2006, 26(5): 423–428. doi: 10.3321/j.issn:1001-1455.2006.05.006 JIN S, TANG T G, SUN X L, et al. Dynamic characteristics of 45 steel cylinder shell by different heat treatment conditions [J]. Explosion and Shock Waves, 2006, 26(5): 423–428. doi: 10.3321/j.issn:1001-1455.2006.05.006 [2] DEMIR T, ÜBEYLI M, YILDIRIM R O. Effect of hardness on the ballistic impact behavior of high-strength steels against 7.62-mm armor piercing projectiles [J]. Journal of Materials Engineering and Performance, 2009, 18(2): 145–153. doi: 10.1007/s11665-008-9288-3 [3] DIKSHIT S N, KUTUMBARAO V V, SUNDARARAJAN G. The influence of plate hardness on the ballistic penetration of thick steel plates [J]. International Journal of Impact Engineering, 1995, 16(2): 293–320. doi: 10.1016/0734-743X(94)00041-T [4] 吴广, 冯顺山, 董永香, 等. 不同硬度弹丸对中厚钢板作用的试验研究 [J]. 兵工学报, 2010, 31(1): 260–263. WU G, FENG S S, DONG Y X, et al. Experimental study on penetration effects of projectiles with different hardnesses on target [J]. Acta Armamentarii, 2010, 31(1): 260–263. [5] 陈小伟, 张方举, 梁斌, 等. A3钢钝头弹侵彻45钢板破坏模式的试验研究 [J]. 爆炸与冲击, 2006, 26(3): 199–207. doi: 10.3321/j.issn:1001-1455.2006.03.002 CHEN X W, ZHANG F J, LIANG B, et al. Three modes of penetration mechanics of A3 steel cylindrical projectiles impact onto 45 steel plates [J]. Explosion and Shock Waves, 2006, 26(3): 199–207. doi: 10.3321/j.issn:1001-1455.2006.03.002 [6] 徐豫新, 任杰, 王树山. 钨球正侵彻下低碳钢板的极限贯穿厚度研究 [J]. 北京理工大学学报, 2017, 37(6): 551–556. XU Y X, REN J, WANG S S. Research on perforation limit thickness of low carbon steel plates impacted normally by tungsten spheres [J]. Transaction of Beijing Institute of Technology, 2017, 37(6): 551–556. [7] 任杰, 徐豫新, 王树山. 超高强度平头圆柱形弹体对低碳合金钢板的高速撞击实验 [J]. 爆炸与冲击, 2017, 37(4): 629–636. doi: 10.11883/1001-1455(2017)04-0629-08 REN J, XU Y X, WANG S S. High velocity impact of low-carbon alloy steel plates by ultra-high strength blunt projectiles [J]. Explosion and Shock Waves, 2017, 37(4): 629–636. doi: 10.11883/1001-1455(2017)04-0629-08 [8] 赵丽俊, 焦志刚, 李晓婕, 等. 预制破片侵彻均质装甲钢的极限穿透速度 [J]. 爆炸与冲击, 2018, 38(1): 183–190. doi: 10.11883/bzycj-2016-0116 ZHAO L J, JIAO Z G, LI X J, et al. Critical penetration velocity of prefabricated fragment in penetrating homogeneous armor steel plate [J]. Explosion and Shock Waves, 2018, 38(1): 183–190. doi: 10.11883/bzycj-2016-0116 [9] 周楠, 王金相, 张亚宁, 等. 球形破片侵彻下钢/铝复合钢板的失效模式与吸能机理 [J]. 爆炸与冲击, 2018, 38(1): 66–75. doi: 10.11883/bzycj-2016-0131 ZHOU N, WANG J X, ZHANG Y N, et al. Failure mode and energy absorption mechanism of steel/aluminum composite plates impacted by spherical fragment [J]. Explosion and Shock Waves, 2018, 38(1): 66–75. doi: 10.11883/bzycj-2016-0131 [10] BACKMAN M E, GOLDSMITH W. The mechanics of penetration of projectiles into targets [J]. International Journal of Engineering Science, 1978, 16(1): 1–99. doi: 10.1016/0020-7225(78)90002-2 [11] 陈继恩. 基于应力三轴度的材料失效研究 [D]. 武汉: 华中科技大学, 2009: 23–34. CHEN J E. Research of material failure basic on stress triaxiality [D]. Wuhan: Huazhong University of Science and Technology of China, 2009: 23–34. [12] 谈庆明. 量纲分析 [M]. 合肥: 中国科学技术大学出版社, 2005: 9–18. TAN Q M. Dimensional analysis [M]. Hefei: University of Science and Technology of China Press, 2005: 9–18. [13] 毛亮, 王华, 姜春兰, 等. 钨合金球形破片侵彻陶瓷/DFRP复合靶的弹道极限速度 [J]. 振动与冲击, 2015, 34(13): 1–5. MAO L, WANG H, JIANG C L, et al. Ballistic limit velocity of tungsten alloy spherical fragment penetrating ceramic/DFRP composite target plates [J]. Journal of Vibration and Shock, 2015, 34(13): 1–5. [14] BANERJEE B. The mechanical threshold stress model for various tempers of AISI 4340 steel [J]. International Journal of Solids and Structures, 2005, 44(3): 834–859. -

首页

首页 登录

登录 注册

注册

下载:

下载: