-

综合管廊是城市地下空间的重要组成部分,是集电力、燃气、电信、热力、给排水等市政管线为一体的综合性设施[1],一般处于市区建筑和人口密集地段。由于燃气管道的特殊性,一般敷设在独立的仓体内[2]。若燃气在输送过程中燃气管道发生破坏,导致燃气介质泄入管廊燃气仓内,气体容易积聚形成爆炸环境,一旦发生爆炸会造成管廊结构损伤,严重的将会导致管廊结构破坏、电力电信中断、人员伤亡等一系列事故,对人们生活和社会秩序产生不良影响。因此,研究管廊的抗爆措施从而降低燃气爆炸对管廊影响具有十分重要的理论与工程研究价值。

关于结构抗爆问题,国内外学者已进行了广泛的研究,并取得了一些成果,主要研究手段为理论研究、试验研究和数值模拟。在理论研究方面,部分学者提出了基于结构性能设计提高结构的抗爆性能[3-4],国内许多研究也体现了基于性能设计的思想[5-6],但基于性能的抗爆设计研究才刚刚起步,远没有基于性能的抗震设计成熟[7]。也有部分学者对结构抗爆设计进行了实验设计和验证,但由于爆炸试验结果受客观因素影响较大,只能对抗爆罐等小型构件进行试验研究[8-10],存在一定局限性。数值模拟具有成本低、参数可变性强、可控性强等特点,在研究爆炸冲击波对结构影响以及结构抗爆设计等问题上具有天然优势。对于规模较大的建筑结构,实验研究困难,因此采用数值模拟研究的方案较为合理。张秀华[11]对爆炸气体进行了爆炸试验研究和数值分析,采用有限元软件分析获得的流体分布图像等与试验结果基本一致,验证了流固耦合分析气体爆炸的合理性。李忠献等[12-13]将泡沫铝作为抗爆材料敷设在隧道内,并通过数值模拟进行计算和分析,研究结果表明泡沫铝具有良好的缓冲吸能作用,是提高地铁隧道抗爆能力的一种有效措施。Goel[14]、夏志成[15]等运用LS-DYNA,研究了泡沫铝和泡沫铝夹芯结构在爆炸冲击波作用下的减爆吸能效应,结果表明,与未有金属泡沫板相比,添加泡沫铝和泡沫铝夹芯结构的板体有更好的抗冲击和吸能能力。Dharmasena[16]、张旭红[17]、杨德庆[18]等通过数值模拟研究了新型蜂窝防护结构,研究结果表明蜂窝材料可以有效提高结构的抗冲击性能。目前,对于结构的抗爆设计以及研究,主要采用内衬多孔材料的方法,而在诸多多孔材料中泡沫铝材料的发展和应用最广。

利用非线性动力分析有限元软件ANSYS/LS-DYNA,基于流固耦合计算方法,建立无任何抗爆结构、敷设泡沫铝结构和敷设泡沫铝夹芯结构的地下管廊模型,分析在燃气爆炸作用下地下管廊的动力响应,以及抗爆结构的抗爆吸能效应,为实际工程应用提供参考。

-

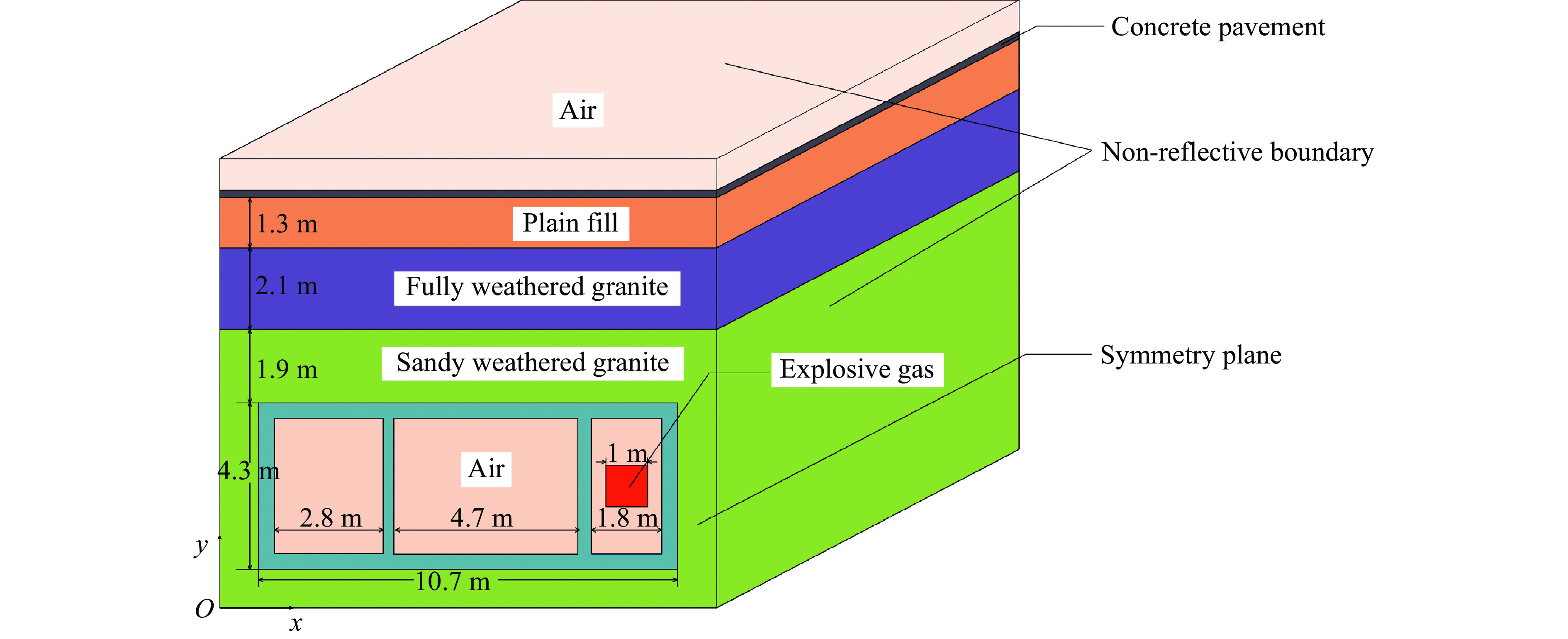

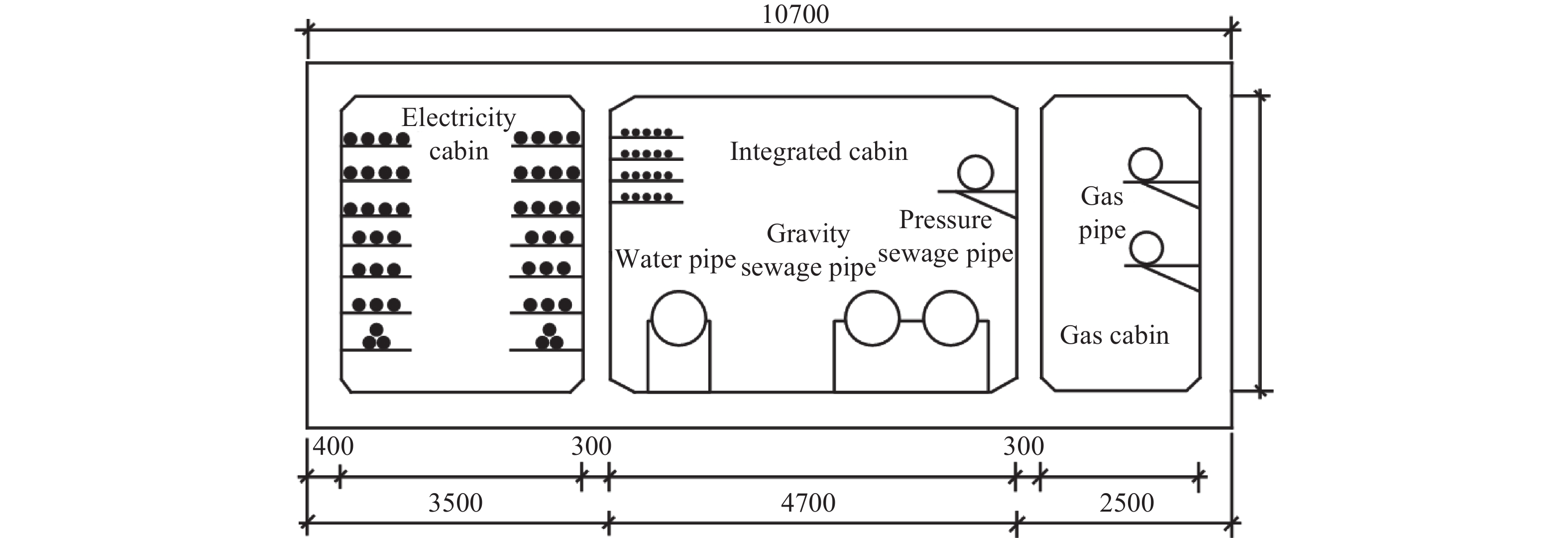

平潭综合试验区中E型综合管廊截面宽度10.7 m,高度为3.5 m,混凝土结构外墙厚0.4 m,内墙厚0.3 m。工程采用暗挖法,土层性质未改变,管廊底部至路面,为3层不同性质的土体,从上往下分别为素填土、全风化花岗岩以及砂土状强风化花岗岩,土壤参数见表1。管廊共有3个仓室,燃气仓由于其特殊性独立成仓,位于管廊最右边,管廊截面见图1。

-

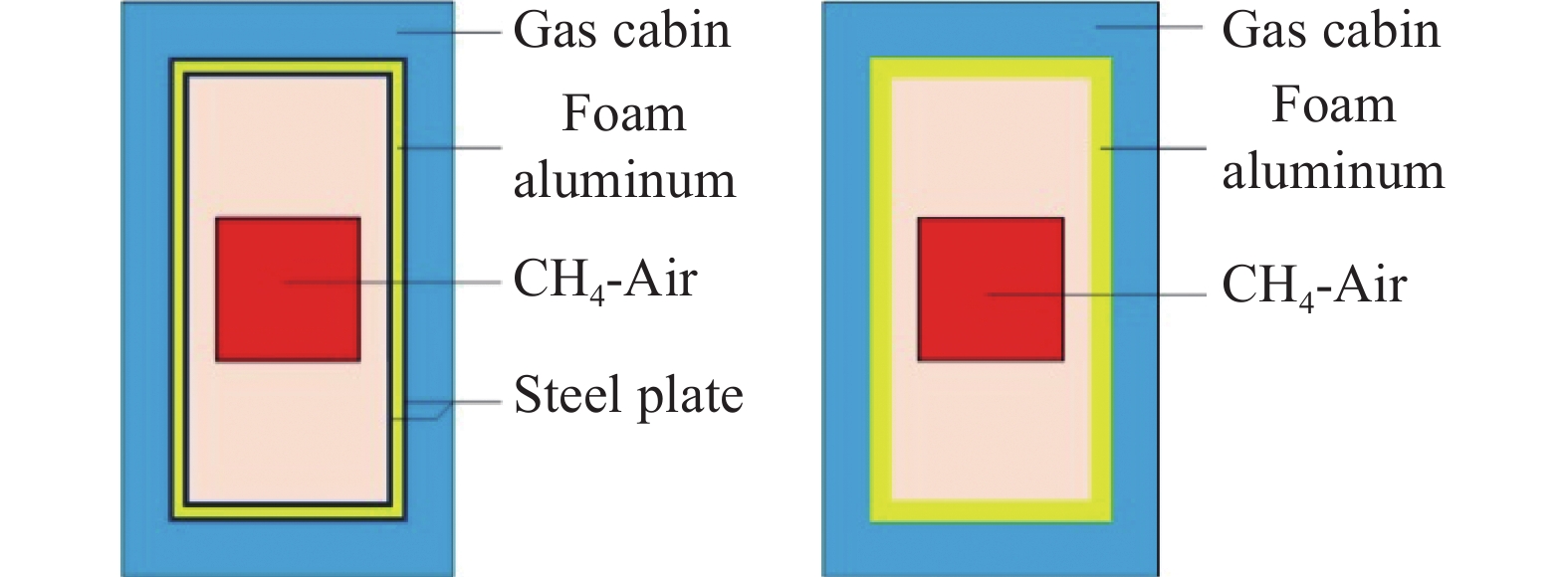

采用LS-DYNA进行数值模拟,考虑对称性问题,以起爆点的xOy面作为对称面建立1/2模型,计算模型见图2。模型对称面采用对称约束,其余界面设置为无反射边界以模拟无限域的环境条件。建模时采用cm-g-

$\mu $ s单位制,在保证合适的计算精度和计算机成本要求下,模拟采用15 cm的控制尺寸划分网格,由于混凝土结构为主要的受力构件,且容易产生应力集中,为进行有效合理的模拟,对网格进行加密。共有3种计算模型以模拟不同的工况:一是未添加任何减振层结构的计算模型,二是在燃气仓周围只添加20 cm厚度的泡沫铝减振层,三是在燃气仓周围添加“钢板-泡沫铝-钢板”复合结构。钢板厚度和泡沫铝厚度分别为5 cm和10 cm。图3为添加抗爆层的有限元模型燃气仓xOy截面。有限元模型采用Solid164实体单元建模,混凝土结构、钢板以及泡沫铝结构用Lagrange算法,爆炸混合气体、土体、空气采用Euler网格,Euler网格包含Lagrange网格,单元使用多物质ALE算法,利用CONSTRAINED_LAGRANGE_IN_SOLID方式进行流固耦合计算[19]。

天然气的主要成分为甲烷,在数值模拟中空气与甲烷混合气体的浓度比例按两者完全反应来计算。空气采用*MAT_NULL空物质材料模型定义,CH4-Air混合气体采用*MAT_HIGH_EXPLOSIVE_BURN爆炸燃烧材料模型,二者均采用线性多项式状态方程来描述爆炸气体产物的状态变化过程[20],线性多项式状态方程为

式中:

$\mu =\rho /\left( {{\rho _0} - 1} \right)$ ,$\rho$ 为当前密度,${\rho _0}$ 为初始密度,E0为爆炸气体内能,C0~C6为状态方程参数。线性多项式状态方程的相关参数见表2[21]。钢筋混凝土按4%配筋率进行折算,钢筋混凝土和钢板均采用*MAT_PLASTIC_KINEMATIC随动强化模型,引入*MAT_ADD_EROSION侵蚀失效准则来控制单元失效,混凝土的破坏主要为拉伸破坏与剪切破坏,但多数情况下主要是拉伸破坏,剪切破坏较少,故采用主应变失效方式定义其破坏,混凝土和钢材料参数见表3。

土壤采用*MAT_FHWA_SOIL材料模型,这是一种各向同性损伤材料,该材料适用于固体单元且允许失效。该模型有一个修正的Mohr-Coulomb面用以决定依赖峰值的剪切强度,修正后Mohr-Coulomb屈服表面表达式为

式中:

${\sigma _{\rm{v}}}$ 为屈服强度,p为压力,$\varphi $ 为内摩擦角,J2为应力偏张量第二量,K(q)为张量平面角的函数,A为D-P准则系数,c 为黏聚力。*MAT_FHWA_SOIL材料模型采用修正后的Mohr-Coulomb屈服准则。该材料模型可以同时考虑塑性硬化、塑性软化、应变速率效应等。相对于LS-DYNA提供的其他土壤模型,该模型的计算结果更加准确。

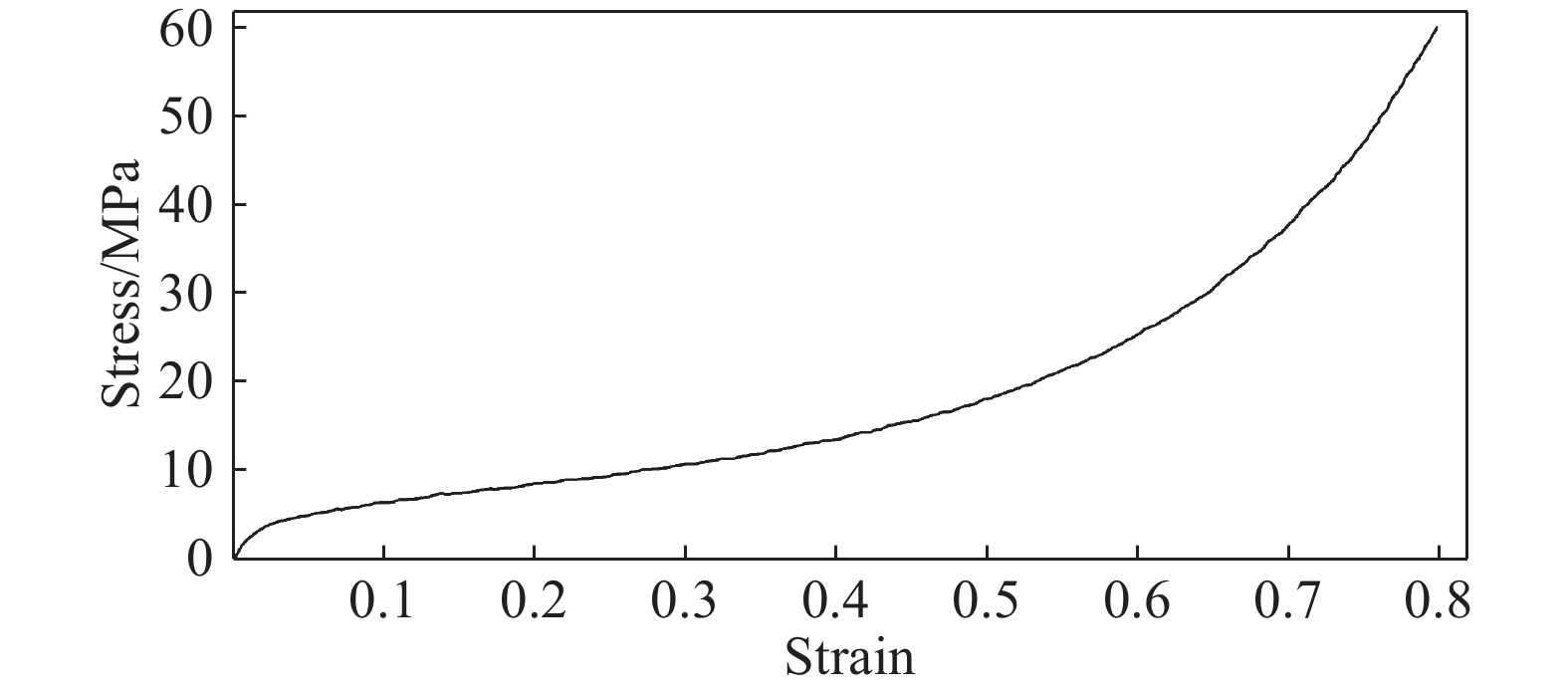

泡沫铝采用*MAT_CRUSHABLE_ROAM可压缩泡沫材料模型进行描述,图4为该模型工程应力-应变曲线。泡沫铝参数为:密度

$\rho$ =1.3 g/cm3,弹性模量E=1.203 GPa,泊松比v=0.3,屈服强度${\sigma _{\rm{s}}}$ =20 MPa,最大拉应力P=15 MPa,阻力系数为0.1。 -

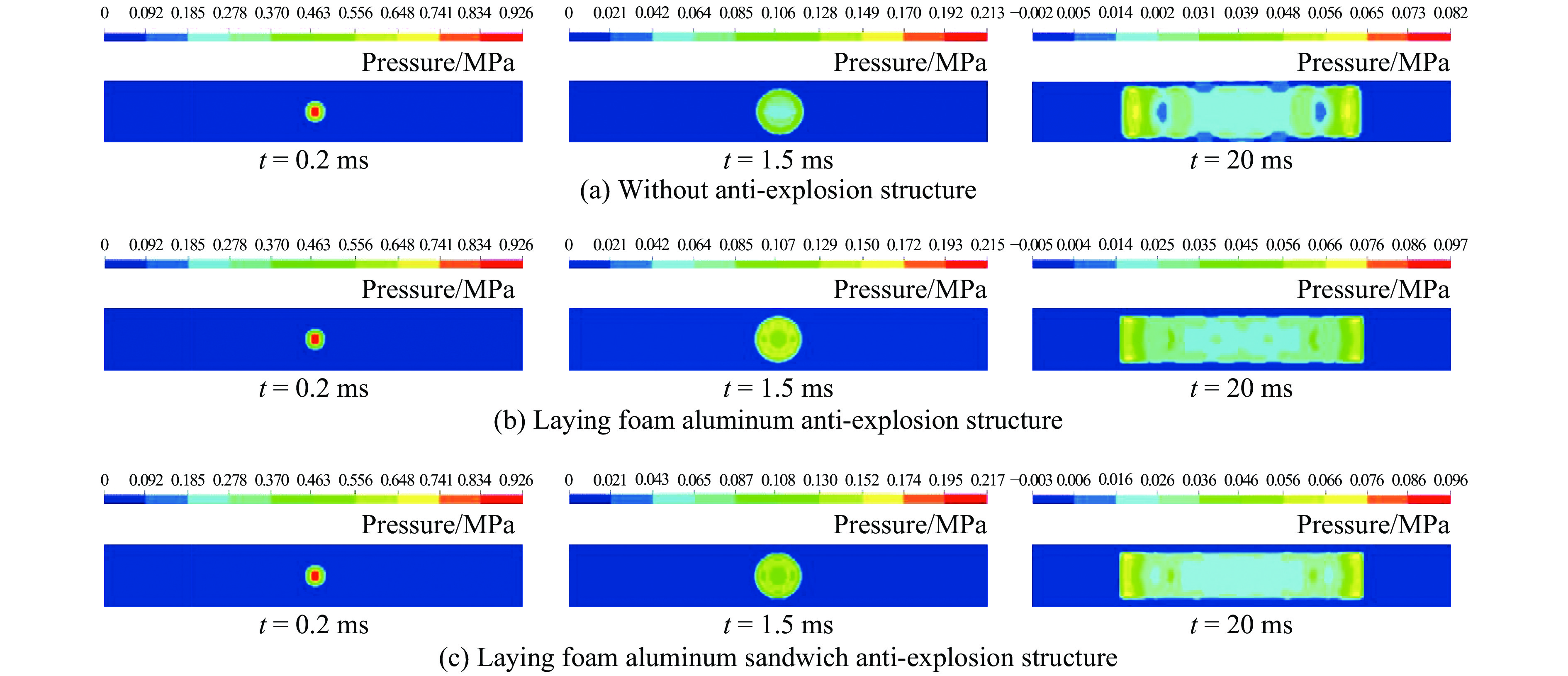

图5为爆炸冲击波在管廊燃气仓径向传播的压力云图,以研究抗爆材料敷设对冲击波传播规律的影响。从图5可以看出,3种工况的冲击波传播规律大致相同。在爆炸初始阶段,爆源中心压力最大,向外逐渐减小。在t=1.5 ms时,爆炸产物以极高的速度向周围扩散,压力峰值从中心向周围转移,形成初始冲击波,且在转移过程中压力峰值逐渐降低。随着冲击波向前传播,压力降至周围气体压力为扰动时的初始压力,但爆炸产物由于惯性作用继续向前传播,此时爆炸产物的平均压力低于介质未经扰动时的初始压力,从而出现负压区。由图5可以看出,在t=20 ms时,波阵面内部压力小于波阵面,在内部形成负压区。冲击波在传播过程中燃气仓内部产生正负压变化,导致结构首先受到高强压力,随后由于负压而受到较大的吸力,从而结构受到的外力方向发生改变,管廊结构容易发生破坏。

-

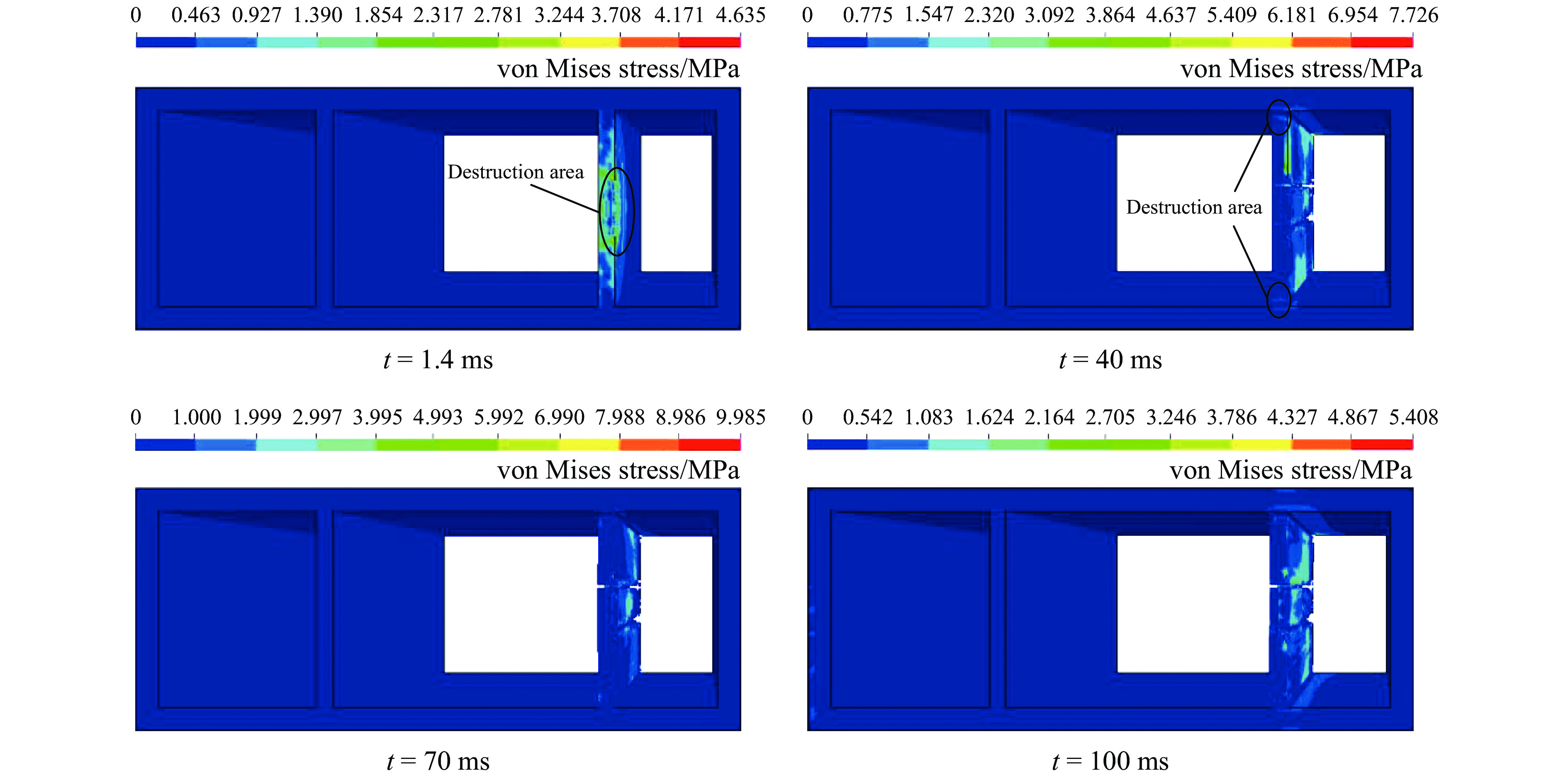

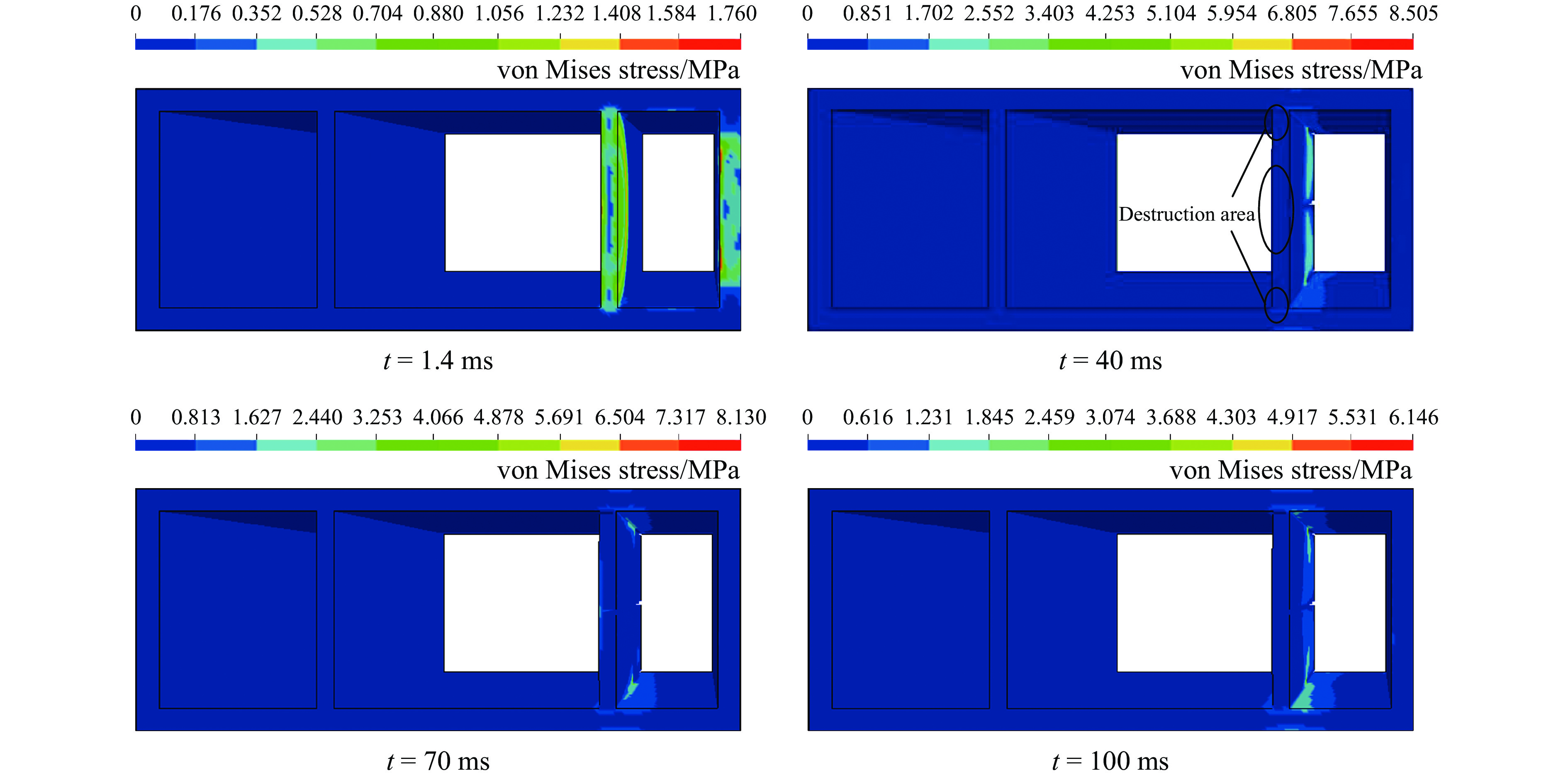

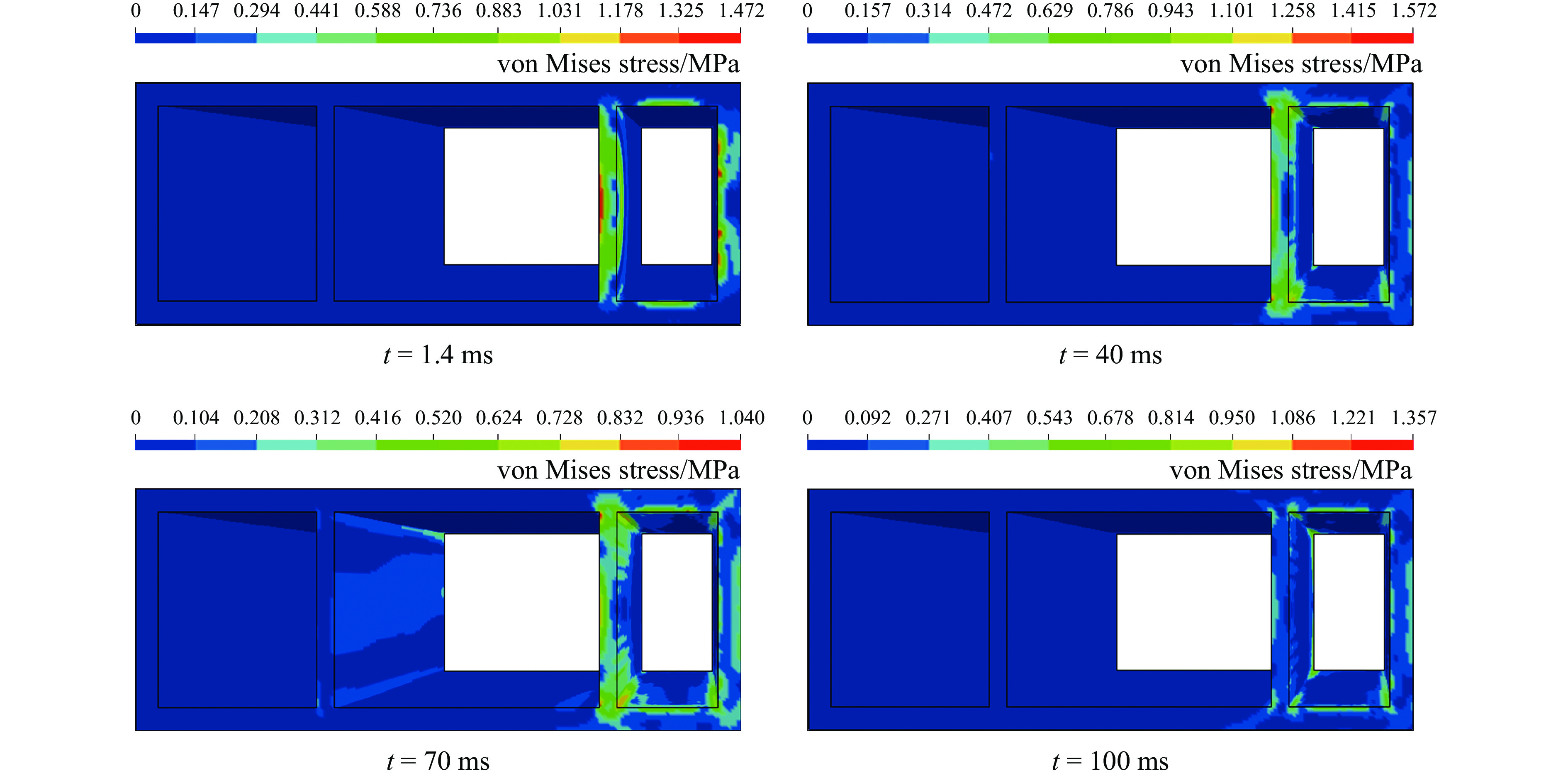

为研究管廊结构在不同工况下的动力响应过程,图6、图7、图8为3种工况的管廊结构在不同时刻的von-Mises应力云图。

图6为无任何抗爆结构管廊的应力云图。从图6可以看出:在t=1.4 ms时,管廊燃气仓内墙混凝土结构产生较大的应力,且内墙结构发生破坏;在t=40 ms时,管廊燃气仓内墙与外墙连接处发生破坏,这是由于内墙与外墙连接处的结构形状有急剧变化,产生应力集中,使物体出现疲劳裂纹。随着爆炸的不断发生,燃气仓混凝土结构的应力逐渐降低。图7为敷设泡沫铝抗爆结构管廊的应力云图。从图7可以看出:在t=40 ms时,燃气仓左右两侧混凝土结构有较大应力,与无抗爆结构的管廊相比,此时峰值应力降低了约62%;在t=1.4 ms时,管廊内墙与外墙连接处出现破坏;在t=100 ms时,具有泡沫铝抗爆结构的管廊整体破坏与无抗爆结构的管廊相比,大大降低。图8为敷设泡沫铝夹芯抗爆结构管廊的应力云图。从图8可以看出:与其他两种工况相比,敷设泡沫铝夹芯抗爆结构的管廊燃气仓周围混凝土结构的应力较小,且分布较为均匀,管廊结构未出现明显破坏。

从3种工况的管廊结构在不同时刻的von-Mises应力云图可以看出:在爆炸荷载作用下,燃气仓内墙距离爆炸荷载最近的结构首先发生破坏,随后随着爆炸进程的不断发展,燃气仓内墙与外墙连接处由于应力集中也发生破坏,且敷设泡沫铝夹芯抗爆材料的管廊结构应力分布均匀性好。

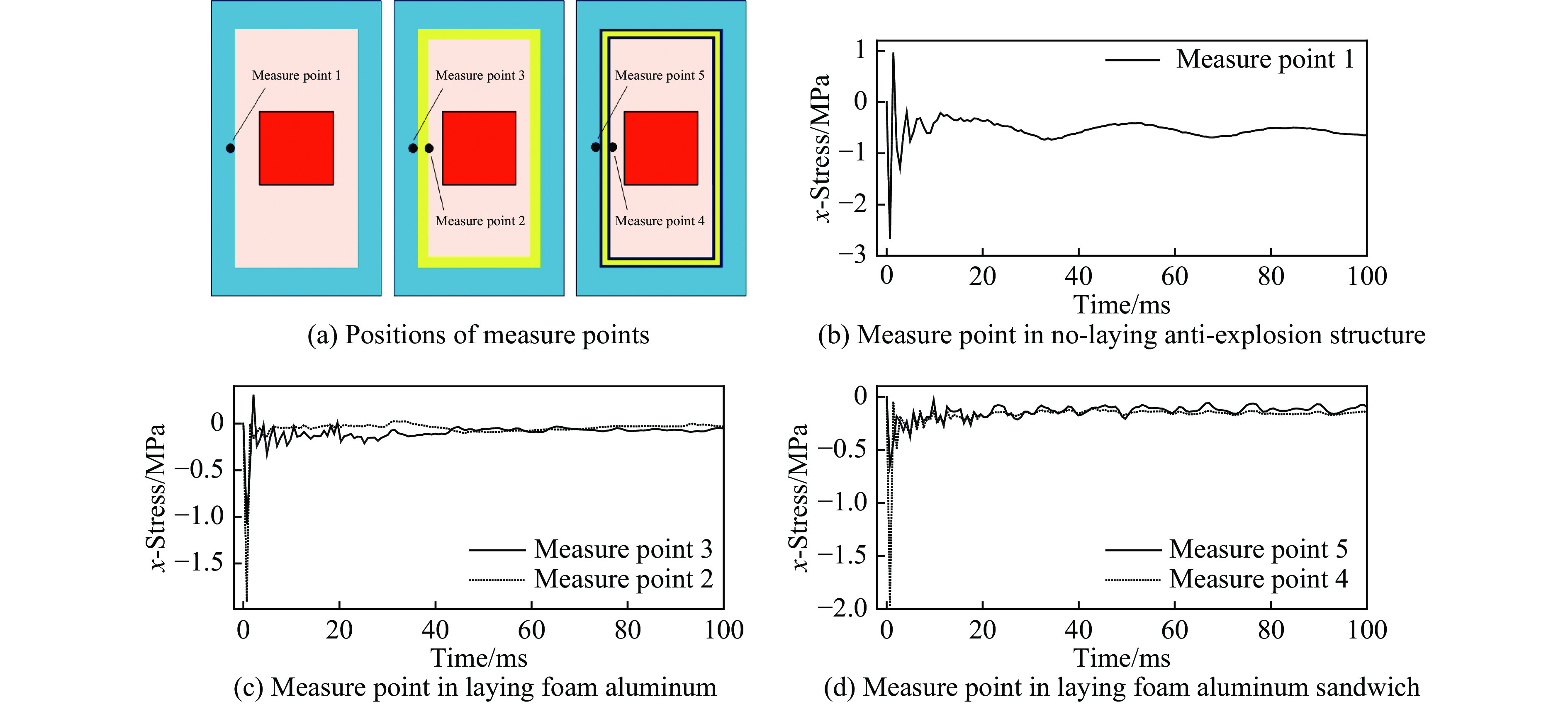

在管廊燃气仓内墙以及抗爆层距离爆源最近位置选取测点,监测测点应力变化,研究爆炸荷载通过抗爆结构作用在管廊结构的过程中应力衰减情况以及衰减规律,测点位置如图9(a)所示。图9(b)~图9(d)为测点x方向的应力时程曲线,应力方向与所建模型坐标轴方向一致。由图9(b)可知,在没有抗爆结构的管廊内,测点应力经历了两次峰值,第一次应力峰值为2.67 MPa,随后在t=2.8 ms时,达到第二次应力峰值1.28 MPa。两次应力峰值方向也发生变化,这是由于冲击波在传播过程中燃气仓内部发生正负压变化,从而导致结构应力方向发生变化。在0~10 ms这段时间内,应力值发生了明显的变化;10 ms之后,应力逐渐趋于稳定。

从图9(c)可以看出,在存在泡沫铝抗爆结构的管廊内,泡沫铝结构x方向的应力峰值为1.91 MPa,而管廊结构的应力峰值为1.07 MPa,说明爆炸荷载通过泡沫铝结构传播到管廊时,爆炸荷载被削弱,减少了43.99%,敷设泡沫铝抗爆结构管廊的应力峰值与无任何抗爆结构相比降低了59.9%。

由图9(d)可知,在存在泡沫铝夹芯抗爆结构的管廊内,泡沫铝夹芯结构的应力峰值为1.96 MPa,管廊结构的应力峰值为0.64 MPa,爆炸荷载通过泡沫铝夹芯结构传播到管廊时减少了67.3%,且管廊结构的应力也未出现明显的振荡。

-

根据能量守恒定律,燃气爆炸产生的能量一部分转化为光能、热能和声能,另一部分传递给周围结构,转化为结构内能和动能。

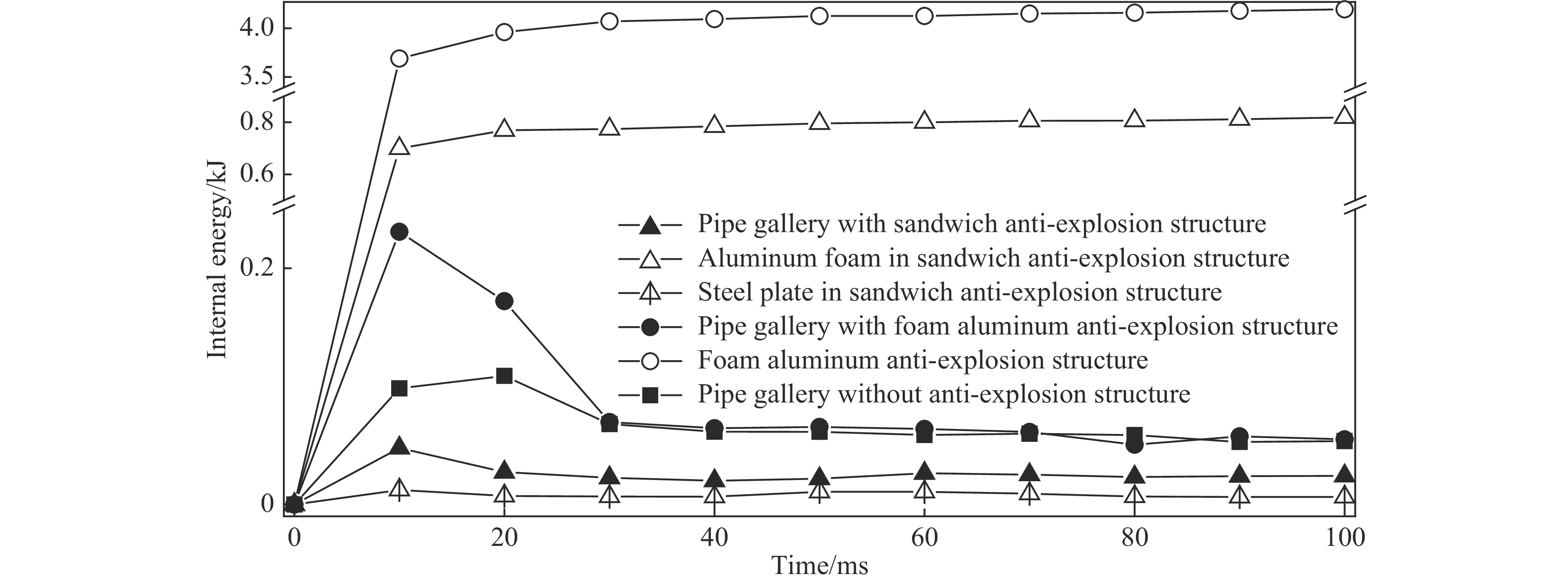

图10为3种工况下结构的内能时程曲线。从图10可以看出,在无任何抗爆结构的管廊内,最初管廊结构内能急剧增加,在20 ms左右内能达到最大值,为0.108 kJ,但随后内能又有所下降,在40 ms之后,趋于稳定,约为0.06 kJ。在存在泡沫铝抗爆结构的管廊内,从爆炸开始到25 ms时间内,泡沫铝吸收大量能量,内能急剧增大,随后内能趋于平稳,为4.1 kJ。地下管廊结构的内能,在25 ms之后也趋于稳定,为0.05 kJ。与无任何抗爆结构的管廊相比,内能减少了约16.7%。在复合抗爆结构的管廊内,从爆炸开始到10 ms,钢板、泡沫铝和管廊结构的内能都增大;但从10~30 ms时间段内,泡沫铝的内能还在增加,而管廊结构和钢板的内能呈减小趋势;随后3种材料结构内能都趋于平稳,泡沫铝内能为0.8 kJ,地下管廊结构内能为0.025 kJ,钢板内能为0.01 kJ。与无任何抗爆结构的管廊相比,内能减少了约58.3%。

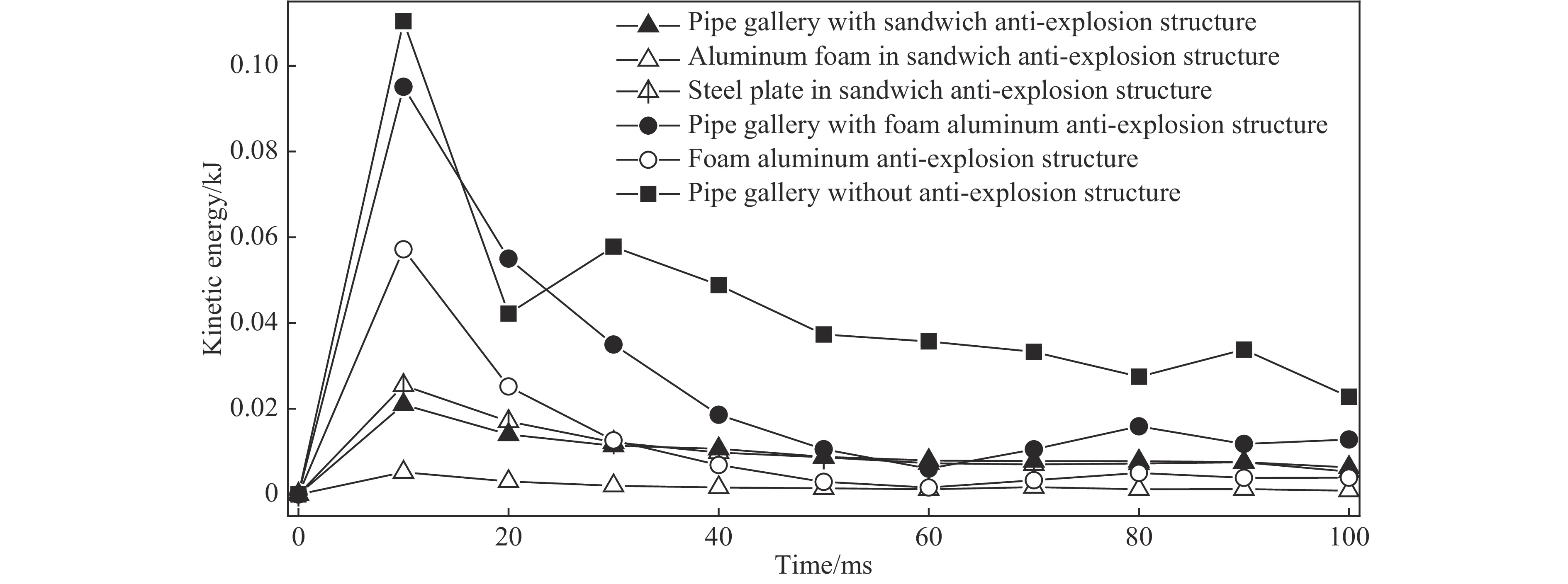

图11为3种工况下结构的动能时程曲线。3种工况下的管廊结构和抗爆结构的动能都在短时间内增加,这是由于刚开始发生爆炸时,燃气释放的能量被周围结构吸收,一部分转化为动能;随着爆炸的不断发展,动能逐渐转化为热能、声能等其他能量,故动能时程曲线呈现下降趋势。

从图11可以看出,无抗爆结构管廊的动能在10 ms时达到最大,为0.11 kJ。在泡沫铝抗爆结构中,泡沫铝结构和管廊结构的动能短时间迅速增加,在10 ms时动能同时达到最大,分别为0.057、0.095 kJ,但管廊的动能峰值与无任何抗爆结构的管廊相比,动能降低了13.6%。在复合抗爆结构中,钢板的动能峰值为0.025 kJ,而泡沫铝的动能峰值仅为0.005 kJ,复合抗爆结构的动能为0.03 kJ,管廊结构的动能峰值为0.021 kJ,与无任何抗爆结构的管廊相比,动能降低了80.9%。

由此可知,在无任何抗爆结构的管廊内,管廊有较大的动能,这样容易使管廊结构产生破坏,而在实际工程中,也容易造成管廊内的钢筋产生疲劳破坏,对结构的稳定性影响较大。而具有抗爆结构的管廊动能大幅度降低,具有复合抗爆结构的管廊动能最小。

-

运用ANSYS/LS-DYNA软件,对无抗爆结构、泡沫铝抗爆结构、钢板-泡沫铝-钢板复合抗爆结构的地下管廊在爆炸荷载作用下的动力响应进行了模拟,得到以下结论。

(1)冲击波在传播过程中管廊燃气仓内部发生正负压变化,受到的外力方向发生改变,管廊结构容易发生破坏。相同爆炸荷载下,敷设泡沫铝夹芯抗爆结构的管廊应力最低,具有更好的抵抗破坏能力,能较好地避免管廊结构受到爆炸波影响而发生破坏。

(2)3种工况下,在敷设泡沫铝夹芯抗爆结构管廊中,测点冲击波应力衰减最为明显,应力峰值降低了67.35%,而在泡沫铝抗爆结构中应力峰值降低了43.99%。

(3)在未敷设抗爆结构的管廊内,管廊的内能为0.06 kJ,而存在泡沫铝抗爆结构和复合抗爆结构的管廊内能与其相比分别降低了16.7%和58.3%;且未敷设抗爆结构的管廊动能峰值为0.11 kJ,而敷设泡沫铝夹芯抗爆结构管廊的动能峰值为0.021 kJ,与未敷设抗爆结构的管廊相比,降低了80.9%,说明泡沫铝夹芯抗爆结构吸能效果优于泡沫铝抗爆结构。

管廊内燃气爆炸作用下不同抗爆结构性能研究

Anti-Explosion Performance of Different Anti-Explosion Structures under Gas Explosion in Pipe Gallery

-

摘要: 地下管廊是城市地下空间的重要组成部分,若燃气在地下管廊输送过程中泄漏进入管廊内部并引起爆炸,将会产生严重的后果。以平潭综合试验区环岛路管线工程为背景,基于流固耦合和ALE(Arbitarty Lagrange Euler)多物质算法,采用ANSYS/LS-DYNA软件建立管廊结构和土体的三维模型,研究地下管廊内燃气爆炸作用下敷设“泡沫铝”抗爆结构和“钢板-泡沫铝-钢板”夹芯抗爆结构的抗爆性能以及管廊的动力响应,并分析不同抗爆结构对管廊结构的应力和变形影响以及抗爆结构的吸能能力。结果表明:爆炸荷载作用下,燃气仓内墙上距离爆炸荷载最近的结构首先发生破坏,随着爆炸进程的发展,燃气仓内墙与外墙连接处也发生破坏;敷设泡沫铝和泡沫铝夹芯结构可以降低廊体结构的损伤,其中又以泡沫铝夹芯结构效果最佳;在泡沫铝夹芯抗爆结构中,结构应力衰减最快,测点应力峰值与无任何抗爆结构的管廊相比降低了67.35%,而在泡沫铝抗爆结构中应力峰值仅降低了43.99%;关于抗爆结构吸能方面,在无任何抗爆结构的管廊内,管廊动能峰值为0.11 kJ,而复合抗爆结构管廊的动能峰值仅为0.021 kJ,与无任何抗爆结构的管廊相比,动能降低了80.9%。综合研究发现,管廊内敷设泡沫铝夹芯结构时吸能和抵抗爆炸冲击波能力最佳。Abstract: The project of loop pipeline in Pingtan test area is used as the engineering background. To compare the anti-explosion performance of " foam aluminum” and " steel plate-foamed aluminum-steel plate” anti-explosion structure under gas explosion, a 3D pipe gallery and soil structure is studied and analyzed by ANSYS/LS-DYNA. The results show that: the structure closest to the explosion gas on the internal wall is broken down at first followed by the damaging of the joint structure of interior and exterior wall in the gas cabin. The stress in the aluminum foam sandwich structure attenuates most quickly. Measuring point peak stress can be reduced as much as 67.35% by aluminum foam sandwich structure compared with no explosion-proof structure. Measuring point peak stress is reduced by 43.99% by aluminum foam structure. The kinetic energy peak value of gallery without anti-explosion is 0.11 kJ. The kinetic energy peak value of gallery with aluminum foam sandwich is 0.021 kJ. By comparison to the gallery without any explosion-proof structure, the kinetic energy is reduced by 80.9%. A comprehensive suggestion is that, laying aluminum foam and aluminum foam core material can reduce the damage of the corridor structure, and the aluminum foam sandwich structure behaves the best.

-

-

表 1 土壤材料参数

Table 1. Parameters of soil material

Material Thickness/

cmDensity/

(g·cm–3)Cohesion/

kPaInternal friction

angle/(°)Elastic

modulus/GPaPoisson’s

ratioPlain fill 130 1.8 6 10 0.0042 0.30 Completely decomposed granite 210 1.9 20 25 0.02 0.24 Sandy strongly weathered granite 620 2.0 30 32 54 0.21 Material $\rho $ /(kg·m–3)

C0/MPa C1 C2 C3 C4 C5 C6 E0/(MJ·m–3) V0 Air 1.234 –0.1 0 0 0 0.400 0.400 0 0.250 1.0 CH4-Air 1.293 0 0 0 0 0.274 0.274 0 3.408 1.0 表 3 混凝土和钢材料参数

Table 3. Parameters of concrete and steel

Material Density/

(g·cm–3)Elastic

modulus/GPaPoisson’s

ratioYield

strength/MPaShear

modulus/GPaTensile

strength/MPaReinforced concrete 2.5 30 0.22 33.8 12.5 3.5 Steel 7.9 220 0.30 314 20 600 -

[1] 雷升祥. 综合管廊与管道盾构 [M]. 北京: 中国铁道出版社, 2016. LEI S X. Utility tunnel and pipeline shield [M]. Beijing: China Railyway Press, 2016. [2] 钱七虎, 陈晓强. 国内外地下综合管线廊道发展的现状、问题及对策 [J]. 地下空间与工程学报, 2007, 3(2): 191–194. QIAN Q H, CHEN X Q. Situation problems and countermeasures of utility tunnel development in China and abroad [J]. Chinese Journal of Underground Space and Engineering, 2007, 3(2): 191–194. [3] WILLIAMSON E B, BAYRAK O, DAVIS C, et al. Performance of bridge columns subjected to blast loads Ⅰ: experimental program [J]. Journal of Bridge Engineering, 2011, 16(6): 693–702. doi: 10.1061/(ASCE)BE.1943-5592.0000220 [4] OLMATI P, PETRINI F, GKOUMAS K. Fragility analysis for the performance-based design of cladding wall panels subjected to blast load [J]. Engineering Structures, 2014, 78: 112–120. doi: 10.1016/j.engstruct.2014.06.004 [5] 丁阳, 方磊, 李忠献, 等. 防恐建筑结构抗爆防护分类设防标准研究 [J]. 建筑结构学报, 2013, 34(4): 57–64. DING Y, FANG L, LI Z X, et al. Research on categorized explosion protection criterion of anti-terrorism building structures [J]. Journal of Building Structures, 2013, 34(4): 57–64. [6] 闫秋实, 刘晶波, 伍俊. 典型地铁车站内爆炸致人员伤亡区域的预测研究 [J]. 工程力学, 2012, 29(2): 81–88. YAN Q S, LIU J B, WU J. Estimation of casually areas in subway station subjected to terrorist bomb [J]. Engineering Mechanics, 2012, 29(2): 81–88. [7] 于润清, 方秦, 陈力, 等. 建筑结构构件基于性能的抗爆设计方法 [J]. 工程力学, 2016, 33(11): 75–83. doi: 10.6052/j.issn.1000-4750.2015.04.0280 YU R Q, FANG Q, CHEN L, et al. Performance-based blast-resistant design of building structure components [J]. Engineering Mechanics, 2016, 33(11): 75–83. doi: 10.6052/j.issn.1000-4750.2015.04.0280 [8] 宋彬, 黄正祥, 翟文, 等. 聚脲弹性体夹芯防爆罐抗爆性能研究 [J]. 振动与冲击, 2016, 35(7): 138–144. SONG B, HAUNG Z X, ZHAI W, et al. Anti-detonation properties of explosion-proof pots made of sandwich structure with polyurea elastomer [J]. Journal of Vibration and Shock, 2016, 35(7): 138–144. [9] 任新见, 李广新, 张胜民. 泡沫铝夹心排爆罐抗爆性能试验研究 [J]. 振动与冲击, 2011, 30(5): 213–217. doi: 10.3969/j.issn.1000-3835.2011.05.044 REN X J, LI G X, ZHANG S M. Antidetonation property tests for explosion-proof pots made of sandwich structure with aluminum foam [J]. Journal of Vibration and Shock, 2011, 30(5): 213–217. doi: 10.3969/j.issn.1000-3835.2011.05.044 [10] TEKALUR S A, SHUKLA A, SHIVAKUMAR K. Blast resistance of polyurea based layered composite materials [J]. Composite Structures, 2008, 84(3): 271–281. doi: 10.1016/j.compstruct.2007.08.008 [11] 张秀华. 气体爆炸冲击作用下钢框架康保性能试验研究与数值模拟 [D]. 哈尔滨: 哈尔滨工业大学, 2011. ZHANG X H. Experimental research and numerical simulation on blast resistance performance of steel frames [D]. Harbin: Harbin Institute of Technology, 2011. [12] 李忠献, 刘杨, 田力. 单侧隧道内爆炸荷载作用下双线地铁隧道的动力响应与抗爆分析 [J]. 北京工业大学学报, 2006, 32(2): 173–181. doi: 10.3969/j.issn.0254-0037.2006.02.014 LI Z X, LIU Y, TIAN L. Dynamic response and blast-resistance analysis of double track subway tunnel subkected to blast loading within one side of tunnel [J]. Journal of Beijing University of Technology, 2006, 32(2): 173–181. doi: 10.3969/j.issn.0254-0037.2006.02.014 [13] 刘颖芳, 刘仁辉, 石少卿, 等. 应用泡沫铝降低地下爆炸冲击波的数值分析 [J]. 地下空间与工程学报, 2008, 4(2): 230–233. LIU Y F, LIU R H, SHI S Q, et al. Numerical simulation analysis of reducing blast by using foam aluminum [J]. Chinese Journal of Underground Space and Engineering, 2008, 4(2): 230–233. [14] GOEL M D, MATSAGAR V A, GUPTA A K. Blast resistance of stiffened sandwich panels with closed-cell aluminum foam [J]. Latin American Journal of Solids and Structures, 2014, 11(13): 2497–2515. doi: 10.1590/S1679-78252014001300010 [15] 夏志成, 王曦浩, 赵跃堂, 等. 钢板夹泡沫铝组合板抗接性能研究 [J]. 振动与冲击, 2017, 36(2): 117–122. XIA Z C, WANG X H, ZHAO Y T, et al. Anti-blast performance of aluminum foam-core sandwich panels [J]. Journal of Vibration and Shock, 2017, 36(2): 117–122. [16] DHARMASENA K P, WADLEY H N G, XUE Z Y, et al. Mechanical response of metallic honeycomb sandwich panel structures to high-intensity dynamic loading [J]. International Journal of Impact Engineering, 2008, 35(9): 1063–1074. doi: 10.1016/j.ijimpeng.2007.06.008 [17] 张旭红, 王志华, 赵隆茂. 爆炸荷载下铝蜂窝夹芯板动力响应研究 [J]. 应用力学学报, 2009, 26(2): 2459–2463. ZHANG X H, WANG Z H, ZHAO L M. Dynamic plastic response of sandwich plate with aluminum honeycombs core under blast loading [J]. Chinese Journal of Applied Mechanics, 2009, 26(2): 2459–2463. [18] 杨德庆, 马涛, 张梗林. 舰艇新型宏观负泊松比效应蜂窝舷侧防护结构 [J]. 爆炸与冲击, 2015, 35(2): 243–248. doi: 10.11883/1001-1455(2015)02-0243-06 YANG D Q, MA T, ZHANG G L. A novel auxetic broadside defensive structure for naval ships [J]. Explosion and Shock Waves, 2015, 35(2): 243–248. doi: 10.11883/1001-1455(2015)02-0243-06 [19] Livermore Software Technology Corporation. LS-DYNA keyword user’s manual [Z]. Livermore, CA: Livermore Software Technology Corporation, 2006. [20] 赵衡阳. 气体和粉尘爆炸原理 [M]. 北京: 北京理工大学出版社, 1996. ZHAO H Y. The principle of gas and dust explosion [M]. Beijing: Beijing Institute of Technology Press, 1996. [21] 吴燕燕. 室内燃气爆炸作用下钢框架结构动力响应与连续倒塌分析 [D]. 哈尔滨: 东北林业大学, 2012. WU Y Y. Analysis on dynamic responses and progressive collapse of steel frame structure subject ti internal gas explosion [D]. Harbin: Northeast Forestry University, 2012. -

首页

首页 登录

登录 注册

注册

下载:

下载: