-

爆炸作用过程是一个高温高压的瞬态过程,装药爆炸以后爆轰产物的压力高达10 GPa级,强大的冲击波压应力使炮孔周围岩石受压破碎,瞬间完成压缩破碎和裂隙扩展[1]。在工程实践中,例如,露天矿山台阶爆破、巷道掘进爆破、拆除爆破等一般有成百上千个炮孔,炮孔间距偏小会造成爆炸能量的极度浪费,炮孔间距过大会造成岩石破碎不充分,增加工程成本和爆破安全隐患等一系列问题,因此合理选择炮孔间距对爆破起着至关重要的作用[2–3]。目前炮孔间距的选择主要是以经验公式为参考依据,缺乏一定的理论支撑,研究双炮孔甚至多炮孔间裂纹扩展问题及孔间距的选择成为了研究的热点和难点问题。

针对不同炮孔间距间岩体破坏效应问题,Zhao等[4]研究了距离炮孔不同位置、不同方向的节理面对动态裂纹扩展方向的影响,并讨论了不同微差起爆时间对煤体裂纹扩展的影响;Zhang等[5]基于不连续数值模拟的方法对动态加载下的岩石破坏过程进行了研究;夏祥等[6]通过ANSYS/LS-DYNA模拟软件对单孔柱状装药下岩体粉碎区和裂隙区的形成过程及范围进行了研究,并通过理论计算对模拟结果进行了验证;周艳等[7]通过建立三合一新站石灰石矿台阶松动爆破模型,对相邻炮孔间的损伤范围进行研究,发现两炮孔间的损伤百分比随孔距的增大而减小,最后逐渐趋于定值;郭东明等[8]采用透射式动态焦散线实验系统对邻近巷道裂纹缺陷受爆炸荷载作用的扩展机理进行了研究;钟波波等[9]运用RFPA-Dynamic分析软件就爆炸载荷加载速率、炮孔到自由边界距离及炮空间空孔大小3方面对岩石动态裂纹的扩展进行了研究。

以上工作为岩体在爆炸冲击载荷作用下的破坏分析提供了重要的参考。鉴于岩石在爆炸载荷作用下破坏的复杂性,在前人工作的基础上,本研究基于ANSYS/LS-DYNA有限元软件,采用Mises屈服准则,利用流固耦合(Arbitrary Lagrange-Euler,ALE)算法模拟不同炮孔间距离对岩石在爆炸载荷下裂纹扩展的影响过程,得到炮孔间应力波的叠加曲线,以期为充分理解爆炸应力波与裂纹间的相互影响过程提供理论依据,模拟结果对于岩石爆破相关工程具有一定的参考价值。

全文HTML

-

炸药爆炸时产生的爆轰波和高温高压气体作用在炮孔壁上,在爆炸近区,岩石中激起的应力波强度远大于岩石的动态抗压强度,使炮孔周围岩石呈塑性状态,并且爆破工程中岩石的加载应变率

$\dot \varepsilon $ 在1~105 s–1之间,应变率效应明显,塑性硬化模型本构简单,岩石参数易于获取,故采用含应变率效应的塑性硬化模型比较合适。岩石选用LS-DYNA自带的*MAT_PLASTIC_KINEMATIC材料[10]模型,该模型中应变率用Cowper-Symonds模型表示,采用与应变率有关的函数表示屈服应力

式中:

${\sigma _0}$ 为岩石初始屈服应力,$\dot\varepsilon$ 为应变率,C和P为应变率参数,$\varepsilon _{\rm{p}}^{{\rm{eff}}}$ 为岩石有效塑性应变,$\beta $ 为硬化参数,0 ≤$\beta $ ≤ 1,Ep为岩石塑性硬化模量。Ep的表达式为

式中:Etan为切线模量,E0为杨氏模量。

岩石基本力学参数选用文献[6]所测角岩动态力学参数,具体参数如表1所示,其中:

$\rho $ 为岩石密度,$\mu $ 为泊松比,${\sigma _{\rm{c}}}$ 为岩石静态抗压强度,${\sigma _{{\rm{st}}}}$ 为岩石静态抗拉强度。 -

在ANSYS/LS-DYNA中选用*MAT_HIGH_EXPLOSIVE_BURN材料定义炸药爆轰模型,同时选用JWL状态方程,具体表述为

式中:p为爆轰产物内部压力,V为爆轰产物相对体积,E0为初始比内能,A、B、R1、R2和

$\omega $ 为与炸药有关的常数。炸药具体参数[10–12]如表2所示,其中D为爆速,pCJ为炸药爆轰的CJ压力。 -

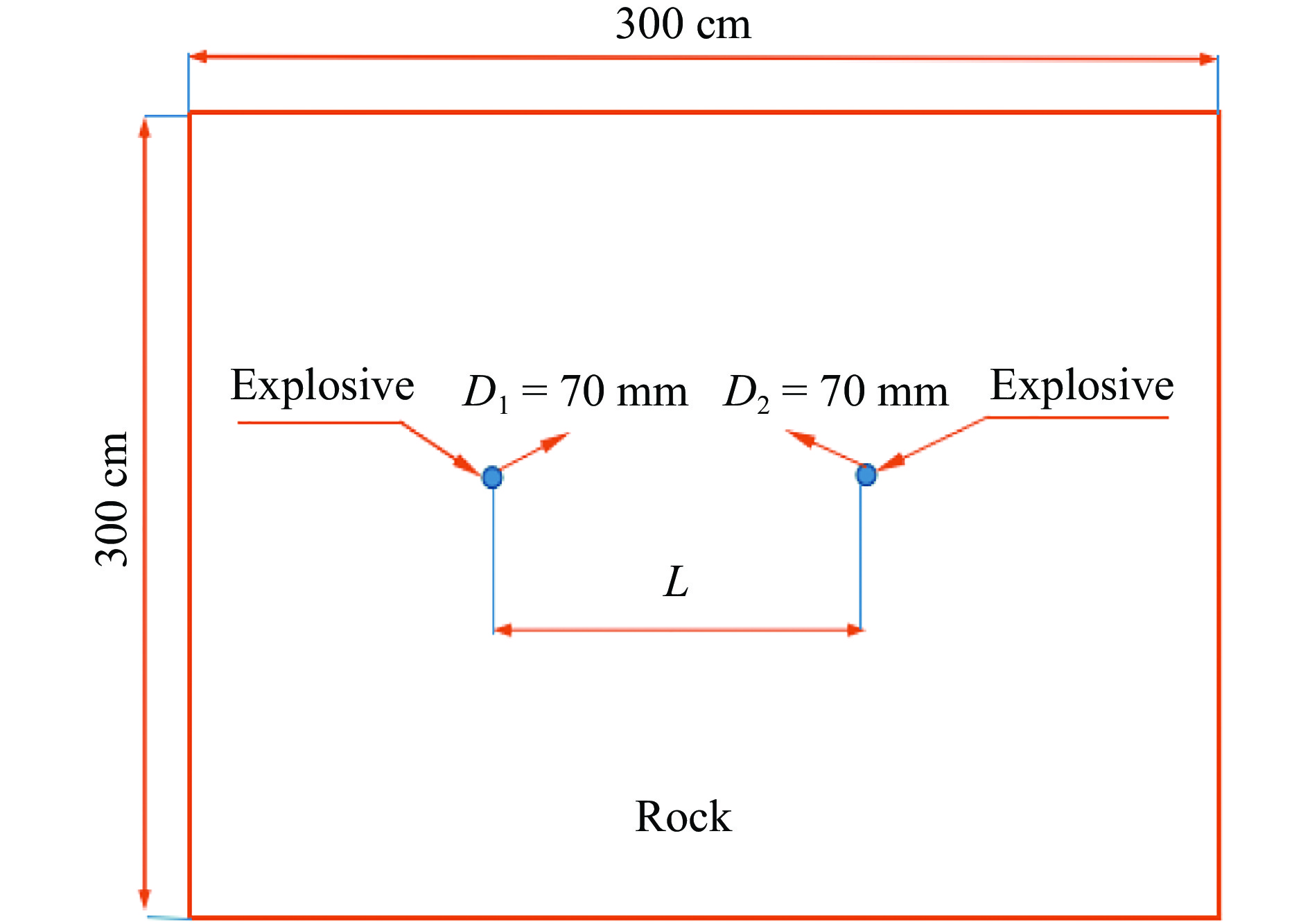

炸药在岩石中爆炸时会导致岩体发生大变形甚至断裂破坏,为此本研究选用多物质Euler材料和Lagraner结构相耦合的算法,炸药为欧拉算法,岩石为拉格朗日算法,同时鉴于模型的对称性,建立1/2平面计算模型,在对称面节点施加对称约束,模型尺寸为300 cm×300 cm,计算时间为2000

${\text{μ}}{\rm{s}}$ ,炮孔直径D=70 mm,炮孔间距为L。自由面数目对爆破作用效果的影响较大,当爆炸应力波遇到自由面发生反射时,压缩应力波变为拉伸波,引起岩石的片落和径向裂隙的延伸,同时改变岩石的应力状态和强度极限[13]。为了提高炸药对岩石的破坏作用以及观察从边界反射的拉伸波对岩石的二次甚至多次破坏作用,岩石边界均设置为自由边界。物理计算模型如图1所示。

1.1. 岩石模型

1.2. 炸药模型参数及状态方程

1.3. 物理模型

-

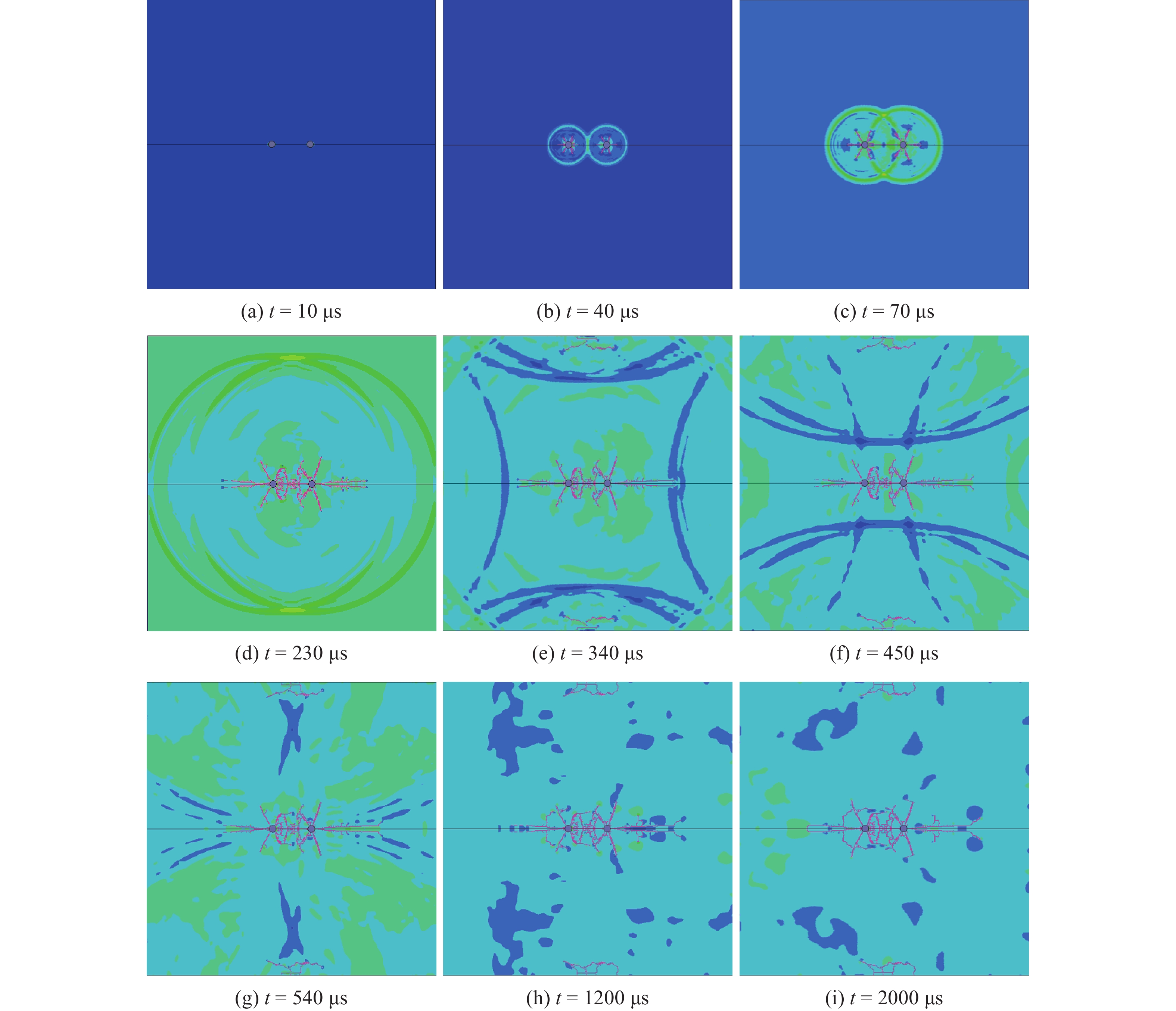

图2(a)~图2(i)分别给出了在双炮孔间距为40 cm时岩石裂纹扩展过程。

从图2可以看出:炮孔起爆后,随着应力波向孔外传播,在炮孔周围逐渐形成破碎区,岩石裂纹在孔壁边缘逐渐形成,并呈放射状向四周扩展;在t = 40

${\text{μ}}{\rm{s}}$ 时,两应力波波阵面相遇,在应力波波阵面切线方向产生合拉应力,在应力波传播过程中,当合成应力波的大小超过岩石抗拉强度时,首先在两个炮孔之间形成径向裂隙,直至裂纹贯穿两个炮孔。如图2(e)~图2(g)所示,当爆炸应力波从边界反射回来时,岩石主要受到拉伸应力波的影响,岩石裂隙进一步发育扩展形成二次破坏裂隙。当两炮孔叠加应力波传播至上下边界时,由于应力波的反射拉伸作用,使距离上下边界一定位置处出现层裂(剥落)现象,如图2(e)所示,层裂主裂纹方向与边界方向基本平行,与文献[14]的模拟结果一致。

-

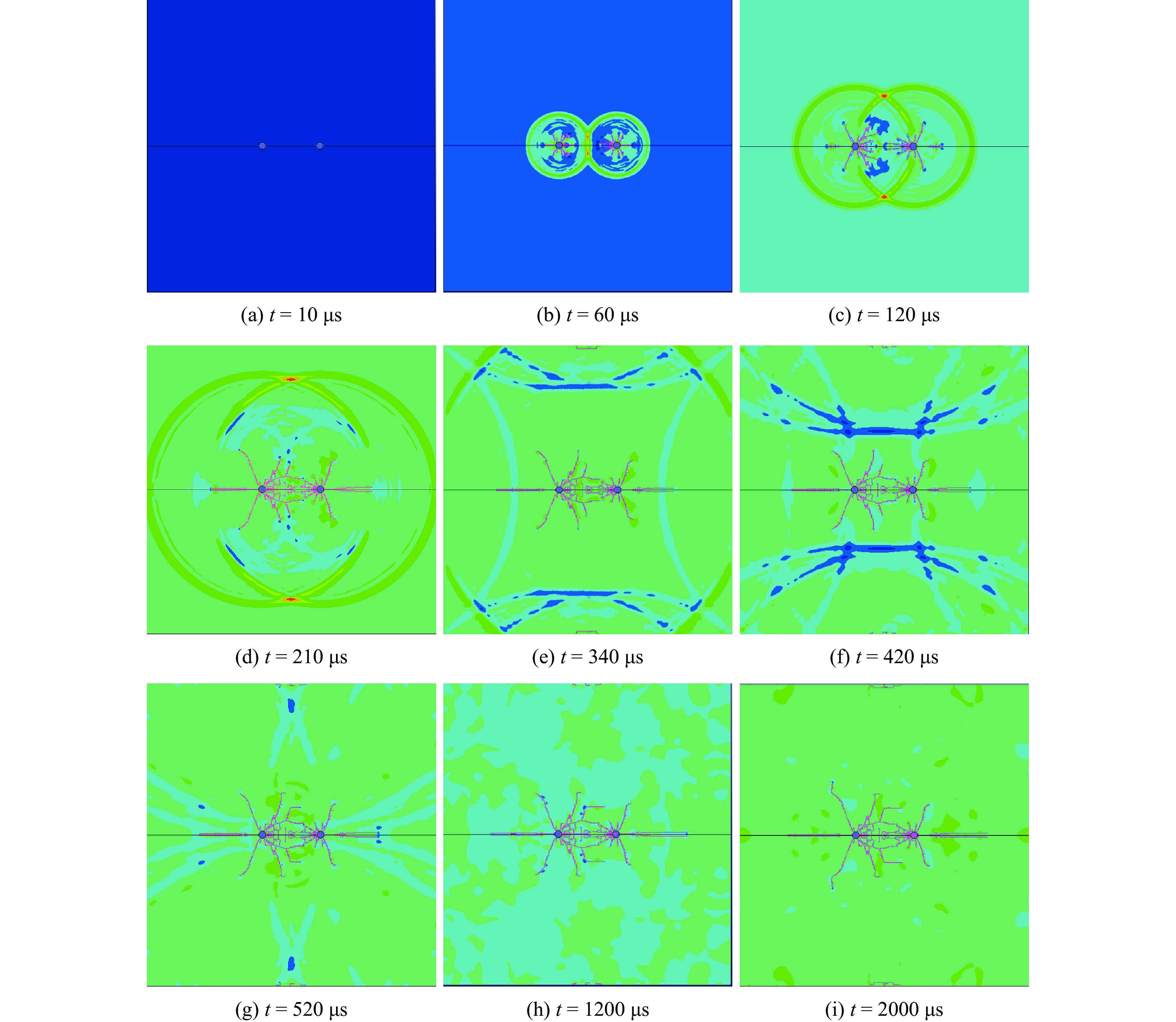

图3(a)~图3(i)分别给出了在双炮孔间距为60 cm时岩石裂纹扩展过程。通过与图2对比发现,在双炮孔起爆所产生的应力波阵面未相遇前,岩石裂纹的形成和扩展过程与图2基本一致。随着炮孔间距离L的增大,单个炮孔周围裂纹扩展得更加充分(如图3(c)所示),在两个炮孔之间受到爆炸应力波初次影响的区域,主裂纹逐渐扩展并相互贯通形成明显的裂隙,但微裂纹数目减少。

与图2对比可知,当L=60 cm时,从边界反射回来的爆炸应力波随着炮孔间距离的增大,岩石裂隙受到拉伸应力波产生的二次破坏作用较小,且在上下边界处引起层裂的主裂纹长度减小,主裂纹距离边界的距离缩短,即层裂厚度降低。

-

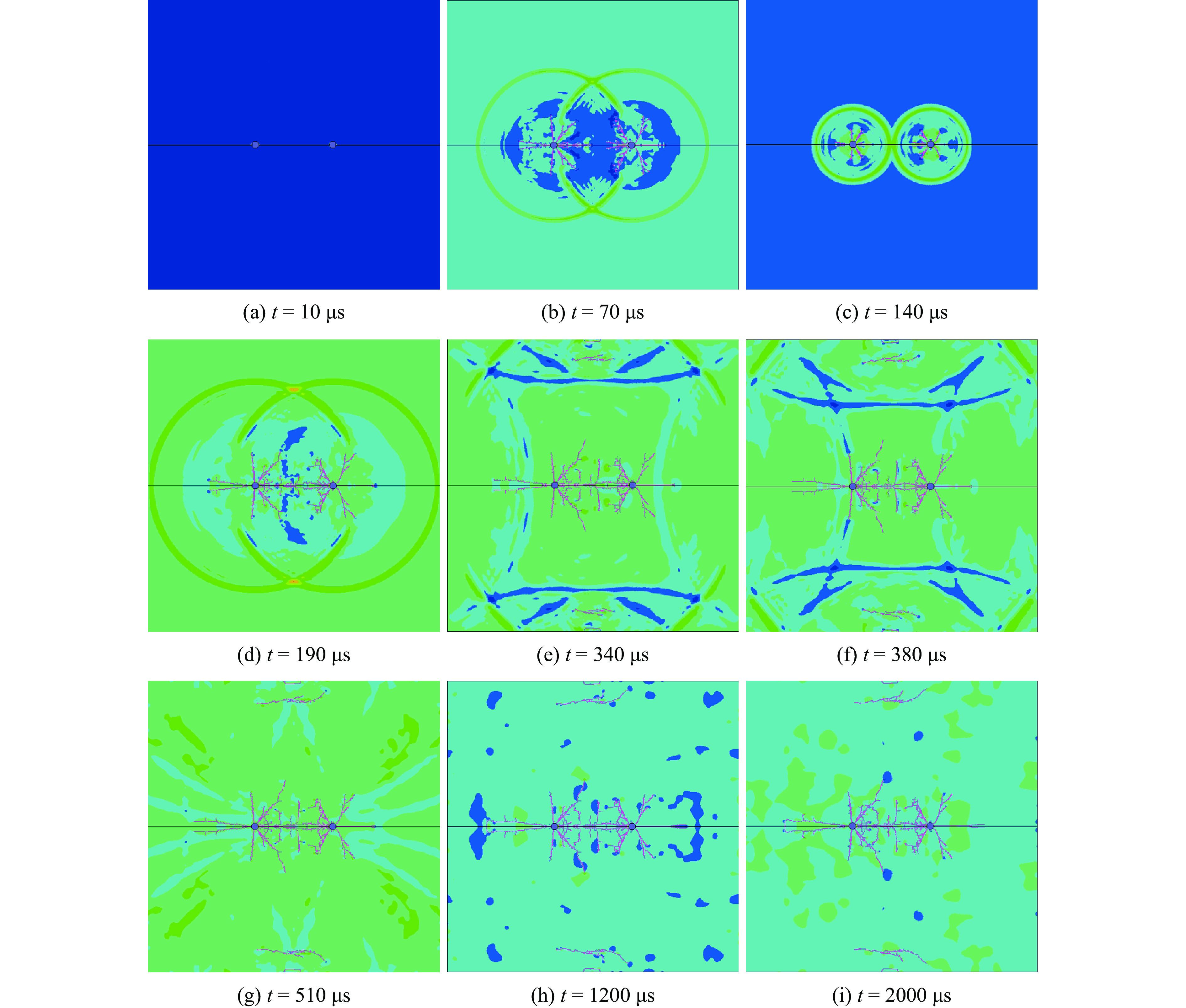

图4(a)~图4(i)分别给出了在炮孔间距为80 cm时岩石裂纹的扩展过程。与图2、图3相比较可知,在两炮孔间距离为80 cm时,单炮孔岩石裂纹扩展得更加充分,两炮孔之间的主裂纹逐渐扩展并相互贯通形成明显的裂隙,另外炮孔间因应力波叠加,在叠加处应力波幅值增大所产生的裂隙数目增多,岩石破碎效果较好。

与图2和图3对比可知,当L=80 cm时,在上下边界处引起层裂的主裂纹长度最长,层裂厚度最大,如图4(i)所示。另外发现从边界反射回来的爆炸应力波随着炮孔间距离的增大,岩石裂隙受到拉伸应力波产生的二次破坏作用最小,说明随着孔间距的增大,岩石受到的爆炸应力波初次破坏作用所占比例增大,受到二次破坏作用所占比例降低。

考虑到应力波对岩石的初次破坏作用较大,选择应力波从产生至到达岩石边界此段时间,计算岩石裂隙的扩展速度,岩石纵波速度的计算公式[15]为

式中:Cp为岩石纵波速度,m/s;E0为杨氏模量,GPa;

$\rho $ 为岩石密度,kg/m3。通过(4)式计算得到岩石的纵波速度为5044 m/s,岩石裂隙扩展速度V如表1所示。在孔距L 为40、60和80 cm时岩石裂隙扩展平均速度V分别为岩石纵波速度Cp的0.39、0.41和0.44倍,与杜良奈[11](Dulaneg)研究认为的V = 0.38Cp基本一致。从表3中可以看出,在炮孔间距一定时,岩石裂隙扩展速度随时间的增加逐渐减小,与岩石中爆炸应力波随距离的增加而衰减相符合。另外,随着炮孔间距的增加,岩石裂隙扩展平均速度呈现逐渐增大的趋势,L = 80 cm时岩石裂隙扩展平均速度V与L为40、60 cm时相比,分别提高了13.7%和8.9%。

2.1. 炮孔间距L=40 cm时岩体动态裂纹扩展过程与分析

2.2. 炮孔间距L=60 cm时岩体动态裂纹扩展过程与分析

2.3. 炮孔间距L=80 cm时岩体动态裂纹扩展过程与分析

-

岩石爆破中的压碎区是岩石受压所致,故在压碎区选用Mises屈服准则[16],而裂隙区主要是受应力波的拉伸作用和爆轰产物的尖劈作用形成的,假设岩石中任意一点的等效应力强度为

当满足(6)式时,岩石被破坏。

岩石爆破中岩石动态抗压强度近似取

岩石爆破中岩石动态抗拉强度近似取

式中:

${\sigma _{{\rm{cd}}}}$ 为岩石单轴动态抗压强度,${\sigma _{{\rm{td}}}}$ 为岩石单轴动态抗拉强度,${\sigma _{\rm{t}}}$ 为岩体中任意一点在爆炸载荷作用下所受到的拉应力,${\sigma _{\rm{c}}}$ 为岩石的单轴抗压强度,${\sigma _{{\rm{st}}}}$ 为岩石的单轴抗拉强度。 -

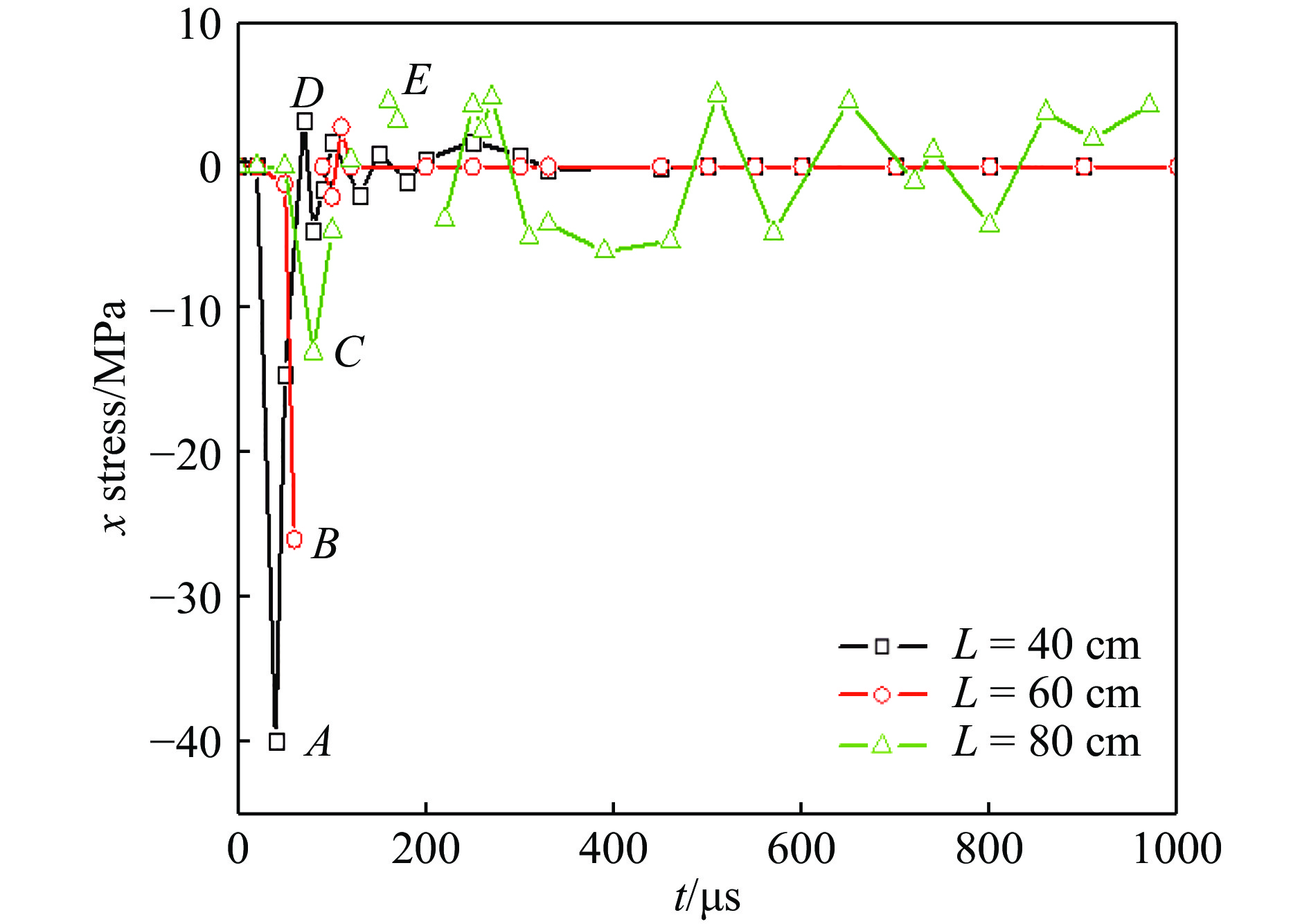

选取距离两炮孔中心L/2处一个单元,其在x方向的应力曲线如图5所示。当L=40 cm时,在10~40

${\text{μ}}{\rm{s}}$ 内,所选单元在x方向受到的拉应力逐渐增大(压应力为正,拉应力为负),拉应力峰值为39.9 MPa(A点),到达A点以后拉应力急速减小,在70${\text{μ}}{\rm{s}}$ (D点)时受到的压缩应力为3.27 MPa,此段时间内应力平均加载速率约为1.33 MPa/${\text{μ}}{\rm{s}}$ ,平均卸载速率约为1.44 MPa/${\text{μ}}{\rm{s}}$ ;当L=60 cm时,所选单元在x方向受到的拉应力峰值为25.9 MPa(B点),相对于A点峰值应力衰减了35.1%;当L=80 cm时,所选单元在x方向受到的拉应力峰值为12.9 MPa,相对于A、B点峰值应力分别衰减67.7%和50.1%,且在E点以后,单元所受的拉应力和压缩应力动态转换,与岩石爆破动力学的研究结果[17]相符合。综合以上分析表明,岩石裂隙区主要是爆炸应力波拉伸破坏作用的结果,应力波峰值大小与炸药产生的爆轰压力成正比,与炮孔间距离成反比。虽然在孔间距较小时,两炮孔中心岩石受到的拉伸应力较大,但是易造成岩石的过度粉碎,岩石破坏范围较小,因此工程上应根据岩石性质、炸药性能等因素选取适当的炮孔间距,既能保证岩石被充分破碎,又能保证一定破坏的范围。

岩石塑性区以外的部分尽管没有像塑性区内那样存在明显的裂隙网,但实际上岩石内本身就含有很多细微的裂隙(原生裂隙),这些细微的裂隙会加速应力波的衰减,使模拟结果往往与实际情况存在一定的差别,因此在数值模拟和理论计算的基础上,需要在实际应用中根据具体情况逐步进行修正,这也是有待于进一步深入研究的方向。

3.1. 岩石破坏准则

3.2. 单元应力曲线

-

本次爆破工程为文一·名门森林语土石方爆破工程,爆破位置位于安徽省合肥市肥西县紫蓬路与森林大道交口。区域面积约为104 m2,本工程土石方开挖量约2.45×104 m3。经过现场勘察,爆破区域北侧63 m为居民区,南侧124 m为居民区,东侧55 m为森林大道,西侧为施工工地,整体爆破环境良好。

-

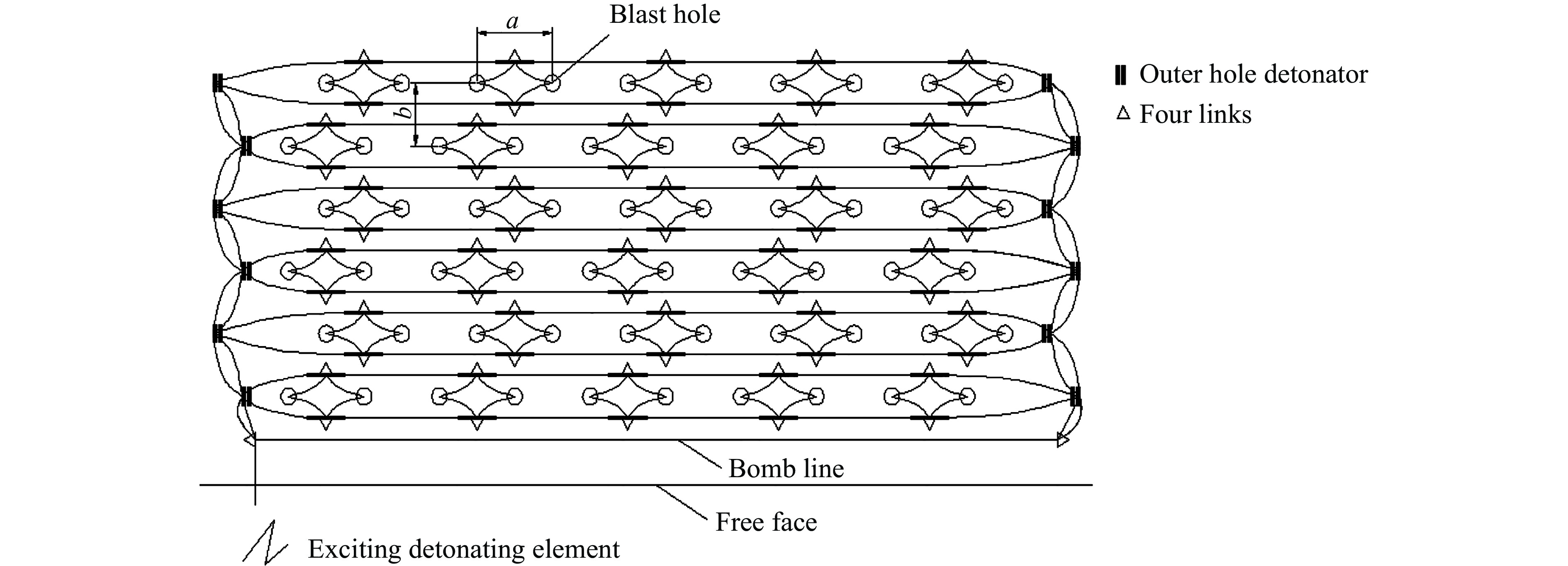

根据数值模拟得到的不同炮孔间距对岩石爆炸裂纹的影响规律,并综合考虑现场机械设备、岩石类型、要求开挖爆破高程、周边环境等诸多因素,选取的爆破参数及设计的起爆网路如下所示。

(1)爆破参数

此次爆破为岩石松动爆破,钻孔孔径为90 mm,爆破作用指数n=0.6,最小抵抗线W=1.2 m,单耗k取0.22 kg/m3,炮孔参数见表4,其中

a为炮孔间距,b为炮孔排距,H 为炮孔深度,h为炮孔超挖深度,L为装药长度,l为堵塞长度,Q为单孔装药量。 (2)爆破网路

此次爆破采用可操作性强、安全可靠的非电导爆管雷管复式起爆网路,采用孔内9段(MS9)孔外4段(MS4)延期微差逐排起爆,起爆网路示意图见图6。

-

(1)爆破振动

工程中共设4个爆破振动监测点,采用2台四川拓普测控科技有限公司生产的NUBOX-8016型爆破振动智能监测仪、2台成都中科测控有限公司生产的TC-4850型爆破测振监测仪进行检测。

爆破振动智能监测仪监测的数据见表5,其中vx、vy、vz分别为x、y、z方向的振动速度,fx、fy、fz分别为x、y、z方向的振动频率。可以看出,土石方爆破作业中,爆破振动速度远小于《爆破安全规程》(GB 6722–2014)中一般民用建筑物的安全允许质点振动速度标准(f≤10 Hz时振动速度v的范围是1.5~2.0 cm/s;10 Hz<f≤50 Hz时振动速度v的范围是2.0~2.5 cm/s)。

(2)现场爆破效果

起爆后,所有炮孔均被起爆(无盲炮),从中选择4个炮孔查看裂纹扩展情况,具体如图7所示。从图7可以看出, 每个炮孔周围有许多分支裂纹,表明岩石裂纹在孔壁边缘逐渐形成并呈放射状向四周扩展。4个炮孔之间共有8条主裂纹,且裂纹之间相互贯通,在每两个炮孔之间因应力波叠加效应而导致岩石发生部分破碎,这与模拟结果和理论分析一致,从而证明了数值模拟结果的可靠性。

4.1. 工程概况

4.2. 爆破方案设计

4.3. 爆破效果

-

(1)爆炸应力波在未相遇前,随炮孔间距离的增加,单炮孔周围裂纹扩展得更加充分,炮孔周围粉碎区增大,萌生的分支小裂纹逐渐减少,主裂纹增多。在两炮孔之间受到相邻炮孔爆炸应力波影响的区域,主裂纹发育扩展较为明显,且随着炮孔间距的增大,主裂纹相互贯通的位置越靠近两炮孔中心连线方向。

(2)在3种不同炮孔间距条件下,所选取单元x方向爆炸应力波峰值压力衰减规律基本一致,炮孔间距L=80 cm相对于L=60 cm和L=40 cm,应力波峰值分别衰减67.7%和50.1%。

(3)由于岩石爆破裂隙区的形成主要是爆炸应力波拉伸应力作用的结果,因此工程上应根据岩石性质和炸药性能选择爆炸应力波衰减到岩石动态抗拉强度附近时对应的距离,即为较合理的炮孔间距。

(4)工程实践结果表明,数值模拟结果用来指导爆破方案设计是可行的,能够为爆破工程提供重要的参考。

首页

首页 登录

登录 注册

注册

下载:

下载: