-

相对于全金属压力容器,复合材料压力容器(COPV)具有质轻高强、容器特性系数高、可靠性高、抗疲劳性能好等诸多特点,在石油化工、核电、航空航天、航海等诸多工程领域得到广泛应用[1–2]。在复合材料压力容器的使用过程中,不可避免地受到力学冲击、环境腐蚀、振动等外界载荷作用,使其服役可靠性遭受巨大威胁[3–4]。一般采用传统的安全系数法设计复合材料压力容器,但有学者认为这种方法的取值范围很大,既不能保证结构的绝对安全,又不能给出结构的安全可靠程度[5]。因此,发展复合材料压力容器的健康监测技术对于避免结构突发破坏,保障其全寿命周期的服役安全具有重要意义。

Ozevin等[6]、Chou等[7]利用声发射技术研究了压力管道和容器在不同工况下的声发射特性,并利用该方法实现了纤维缠绕压力容器的损伤检测,且所得损伤结果可靠性高。含有损伤的纤维缠绕压力容器的振动特性与健康压力容器的振动特性不同。为此,Khan等[8]建立了基于振动特性的压力容器损伤分类方法,通过引入深度学习方法,对压力容器的不同损伤程度进行分类,结果表明该方法的可行性高。王晓勇等[9]利用X射线切线照相检测技术对纤维缠绕压力容器进行检测,解决了常规检测方法无法对容器缠绕层层间分层、层间裂纹、脱粘等损伤检测的问题。杜善义等[10]提出用应力波技术对复合材料构件的损伤进行无损检测,并用该方法检测了带有橡胶内衬的复合材料板壳的损伤,绘制出损伤区的幅值特性曲线,确定了橡胶内衬的损伤分布情况,并对某型火箭发动机的缩比圆柱壳体开展了实际检测,取得了令人满意的效果。乔业程等[11]分析了压力容器氢损伤的超声波法、挂片法、金相检测法、衍射波时差法等检测方法。赵海涛等[12]阐述了纤维缠绕复合材料压力容器健康检测所用传感器的特点和原理,并对纤维缠绕压力容器的固化过程、服役环境、内压和结构应变、损伤、爆破压力以及泄漏的监测进行了介绍和比较。

采用埋入式传感器可以实现结构性能的原位测试[13–16]。很多研究者将原位监测技术应用于混凝土和复合材料结构,取得了大量成果,例如:Ghimire等[17]利用埋入式应变片原位监测混凝土梁的应变状态;Wang等[18]将应变传感器埋入混凝土筒体中,监测得到疲劳载荷作用下的应变值;Chowdhury等[19]利用埋入式应变片测试了复合材料在拉伸载荷作用下的应变;Kanerva等[20]将应变片埋入混杂复合材料结构中,原位测试了碳纤维增强复合材料的层间变化,结果表明该方法可以精准地监测复合材料的层间状态。然而,利用埋入式传感器对复合材料压力容器进行原位健康监测的研究报道相对较少。复合材料压力容器在工作时受到内部压力和外部环境的共同作用,结构本身将发生损伤,对损伤进行原位监测并获得剩余寿命具有重要意义。另外,在载荷和环境的交互作用下,复合材料压力容器的金属内衬和复合材料层之间的粘结界面易发生脱粘失效,利用埋入式传感器可原位监测材料界面的应变,以获得复合材料压力容器的健康状态。

本工作针对玻璃纤维缠绕金属内胆压力容器的健康监测技术开展研究。首先,在纤维缠绕压力容器的制备过程中,采用埋入式应变传感器,得到具有原位监测功能的纤维缠绕压力容器;随后开展纤维缠绕压力容器的打压疲劳和打压爆破实验,利用埋入式应变传感器原位监测压力容器在不同载荷作用下的应变变化。

-

纤维缠绕压力容器由金属内胆及包覆在外部的玻璃纤维增强环氧树脂复合材料组成。金属内胆购于上海容华高压容器有限公司,材料为30CrMo钢,总长度为750 mm,其他参数列于表1。玻璃纤维为ECT468T-1200型单向玻璃纤维纱线,单纤维直径为

$ \left( {20 + 2} \right){\text{μ}}{\rm{m}}$ 。外层缠绕玻璃纤维复合材料的树脂基体为环氧树脂,型号为E-51,购于天津市凯力达化工贸易有限公司,固化剂和促进剂分别为过氧化甲乙酮和二甲基苯胺。使用时,复合材料层中的环氧树脂、固化剂和促进剂的质量比约为100∶1∶0.1。 -

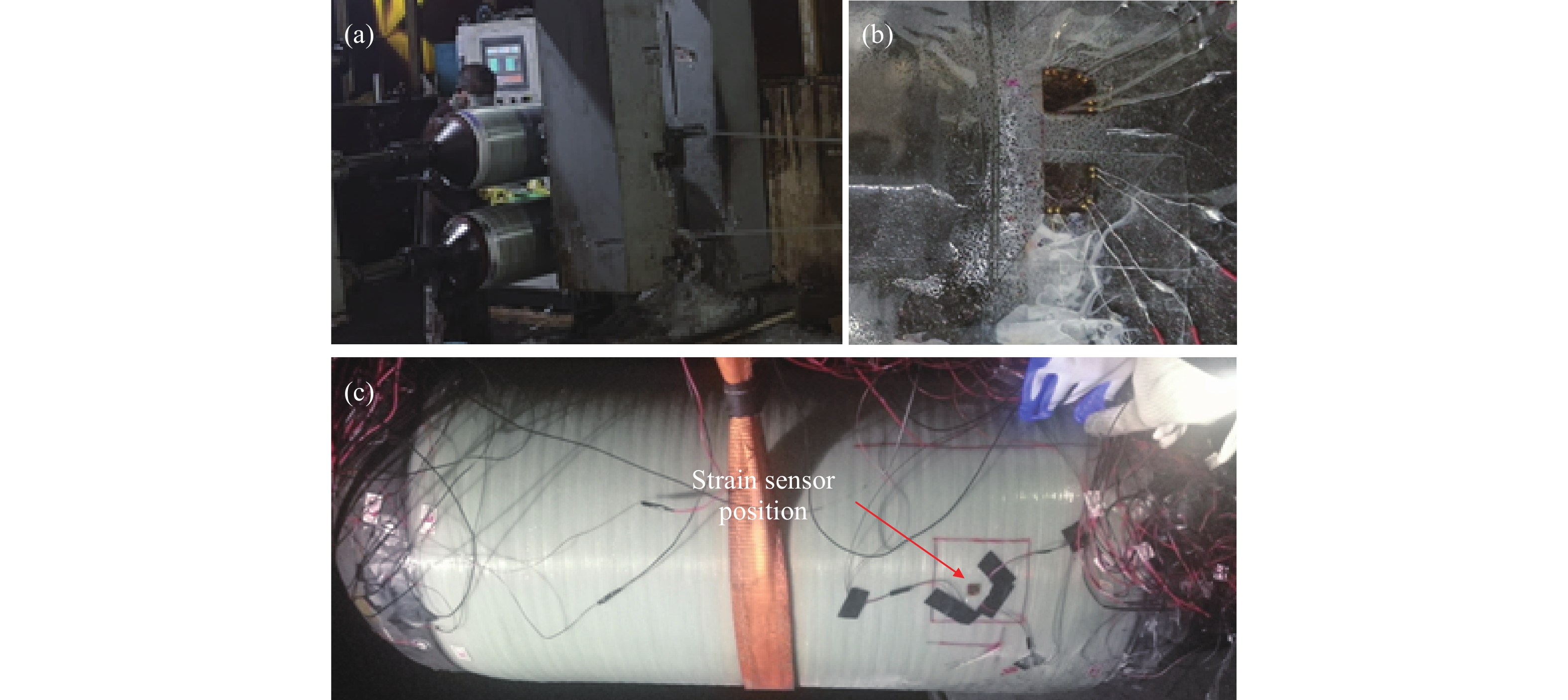

研究所用的复合材料压力容器采用纤维缠绕工艺制得。图1(a)显示了玻璃纱线在金属内胆上的绕纱工艺。金属内胆绕轴线做旋转运动,玻璃纤维纱线经过环氧树脂浸胶槽浸润后缠绕在金属内胆上,缠绕角度通过调节纱线平移速度控制。用于原位监测纤维缠绕压力容器的应变片粘贴在金属内胆外表面,其引线沿着内胆轴向引出,如图1(b)所示,应变片埋在纤维缠绕压力容器的内胆层与纤维层之间。复合材料压力容器上缠绕的玻璃纤维层数为40,铺层形式为[90°10/(±15°)20/90°10](角度指纤维与压力容器轴的夹角)。将带有埋入式应变片的纤维缠绕压力容器在加热箱中高温固化,从而得到具有原位监测功能的纤维缠绕压力容器。如图1(c)所示,应变片埋在距离复合材料压力容器其中一个封头端170 mm处。为了得到纤维缠绕压力容器不同方向的应变变化,分别沿压力容器的轴向(0°)、周向(90°)和45°方向铺设应变片。

-

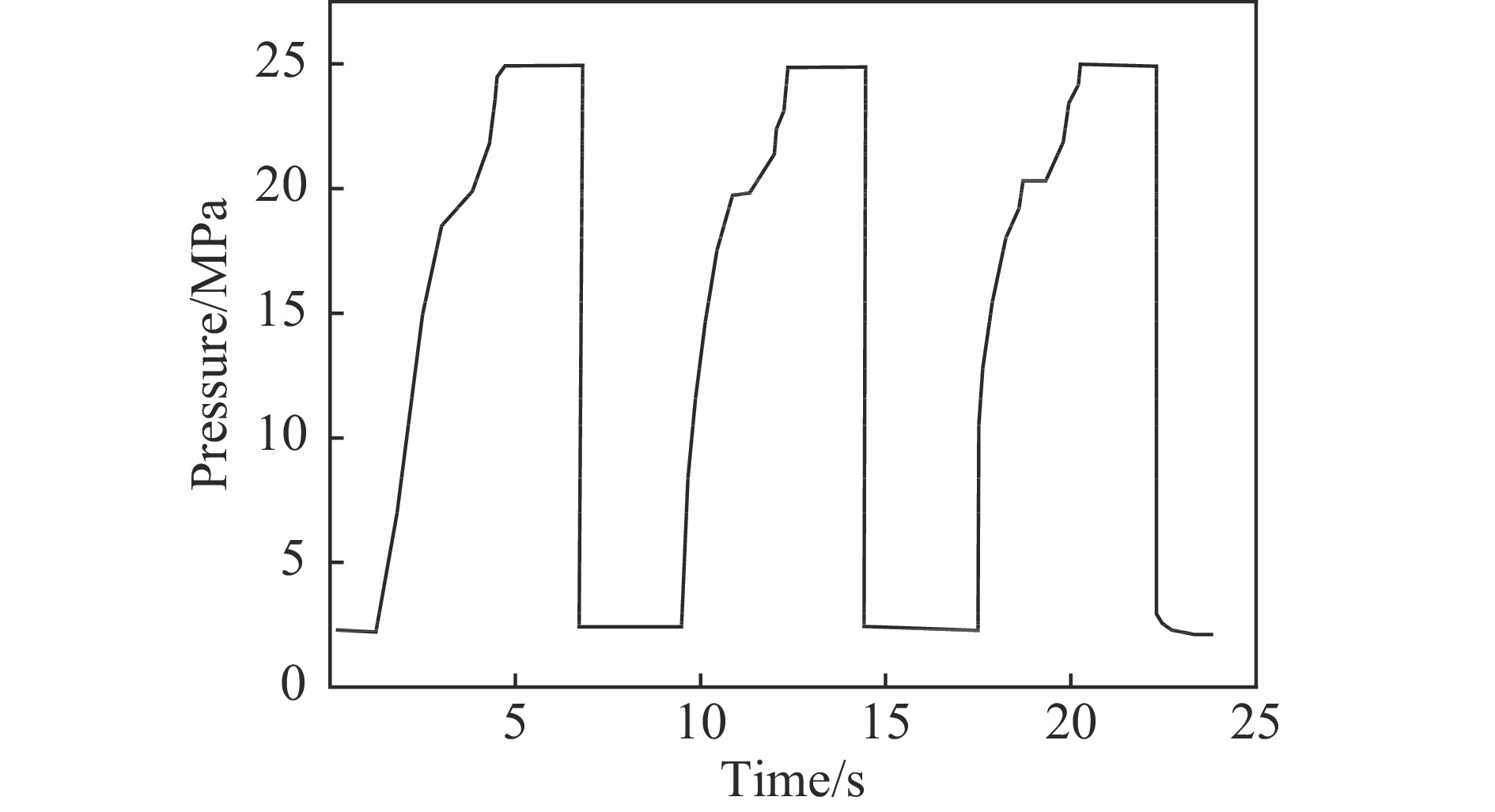

对带有埋入式应变片的纤维缠绕压力容器开展水压疲劳及水压爆破两类实验,实验装置如图2所示。在打压过程中,利用多通道应变仪测量纤维缠绕压力容器的应变变化。疲劳参数见图3,疲劳的最大和最小压力分别设置为25 MPa和2 MPa,最大疲劳周次为5700,具体参数列于表2。从打压爆破压力为零到爆破压力,打压速率为2 MPa/s。在打压过程中,利用埋入式应变片原位监测纤维缠绕压力容器的应变变化。对两个纤维缠绕压力容器开展了原位监测:一个压力容器先用于疲劳实验,然后进行打压实验;另一个压力容器则直接进行打压爆破实验。在打压爆破实验中,为了使纤维缠绕压力容器沿指定位置开裂,在直接打爆的纤维缠绕压力容器上预制人工缺陷,人工缺陷与压力容器一个封头端的距离为170 mm。

-

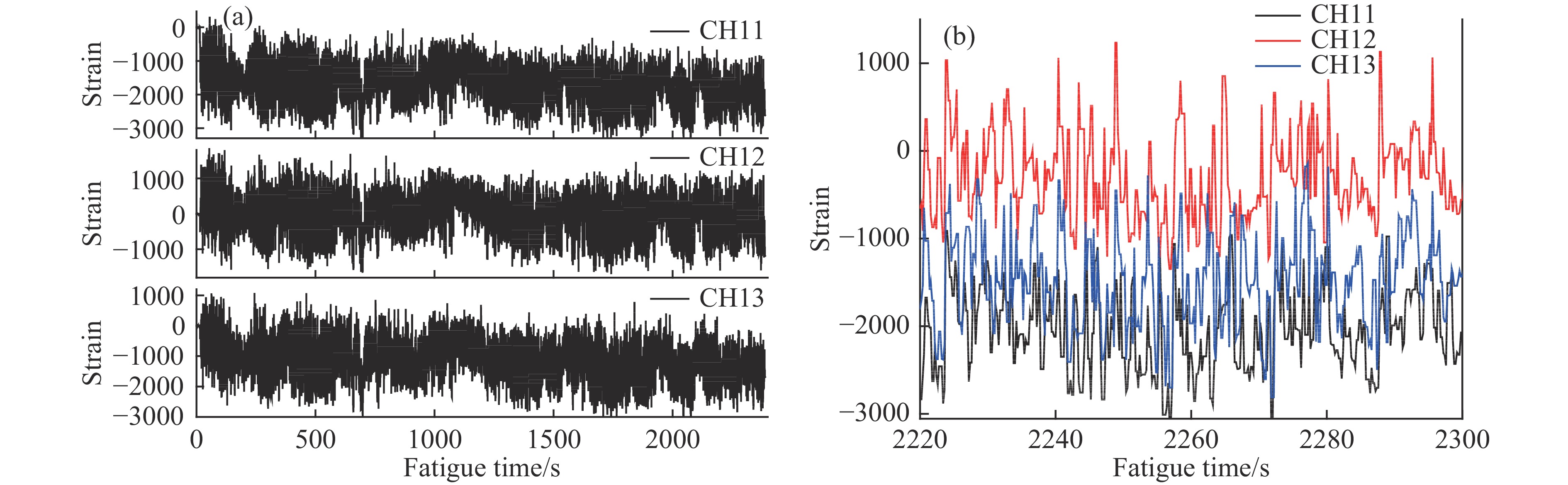

图4给出了利用埋入式应变传感器在第3000~3300周疲劳时监测得到的纤维缠绕压力容器的应变-疲劳时间曲线及其局部放大图,其中CH11、CH12和CH13分别代表沿压力容器轴向、45°方向及周向布置的应变片测得的应变。可以看出,随着疲劳压力的波动,埋入式应变片测得的3个方向的应变也出现波动;直到打压疲劳试验结束,应变变为零。从图4(b)所示的局部放大图中也可以清楚地看到,应变随着压力容器内压力的变化而变化,且变化趋势相符。由应变片的埋入方式可知,应变片测量的是纤维缠绕层与金属内胆之间的应变。疲劳实验中,金属内胆受到最大/最小疲劳压力的作用,由胡克定律可知,该压力会引起金属内胆的应变变化,且二者成正比,因此埋入式应变片测得的应变也出现交替变化,图4所示应变变化即反映了压力容器内部压力变化。在实际应用中,可以根据埋入式应变片监测的应变变化趋势,间接获取压力容器内部的压力状态。

为了进一步验证埋入式应变片在长周期疲劳载荷作用下的可靠性,图5给出了纤维缠绕压力容器在第5100~5700周疲劳时的应变变化。可见,尽管压力容器经受了长达5700周的内部疲劳压力作用,埋入式应变片监测的应变变化趋势仍然与纤维缠绕所受到的疲劳压力变化相符。原位获取的应变结果仍能用于评判纤维缠绕压力容器的内部压力情况。

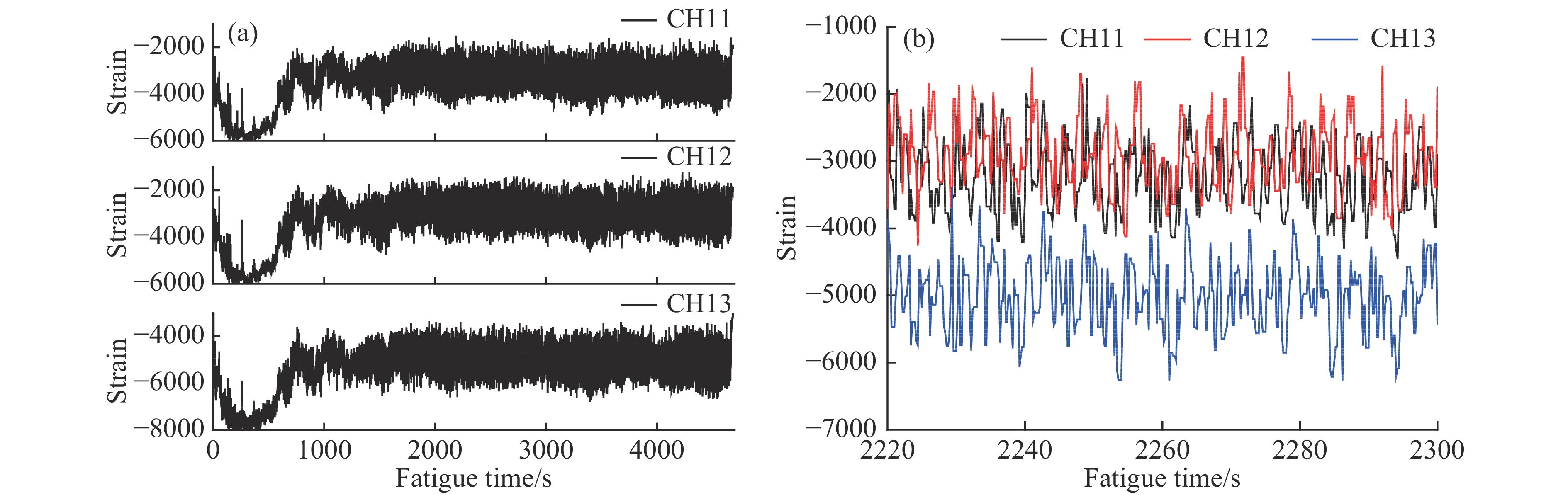

图6给出了未经疲劳以及经过5700次疲劳的纤维缠绕压力容器在打压爆破实验中的应变变化趋势。可以看出,随着打压过程中压力的增加,埋入式应变片监测得到的金属内胆/复合材料的层间应变逐渐增加(图中用负值表示)。该趋势表明,埋入式应变片测得的应变与压力容器中的压力状态存在对应关系;由此,可以用图6所示的对应关系监测推得打压过程中纤维缠绕压力容器的应力状态。另外,对比图6(a)和图6(b)可以看出,未经过疲劳的压力容器在爆破时的最大应变为–1400,而经过疲劳的压力容器的爆破应变为–1200,说明经过疲劳的纤维缠绕压力容器的爆破压力降低。

图7显示了打压爆破失效的纤维缠绕压力容器形貌。爆破后压力容器外层的纤维缠绕层出现纤维断裂失效,内部金属内胆出现鱼嘴型失效。该失效形式主要是由纤维缠绕压力容器的打压失效特点引起的:在打压早期,金属内胆未出现明显的破坏,而外层的复合材料因受载荷作用出现了微小裂纹;随着压力容器内部压力的进一步增加,出现在复合材料层内的微小裂纹迅速扩展并演化为纤维断裂失效,此时整个压力容器尚未完全失去承载能力;随着纤维断裂损伤的累积,金属内胆外部的纤维层失去强度,纤维断裂区域的局部压力超过金属内胆的材料强度,致使内胆在该压力作用下发生突然爆破失效,形成沿轴向分布的鱼嘴型裂缝。

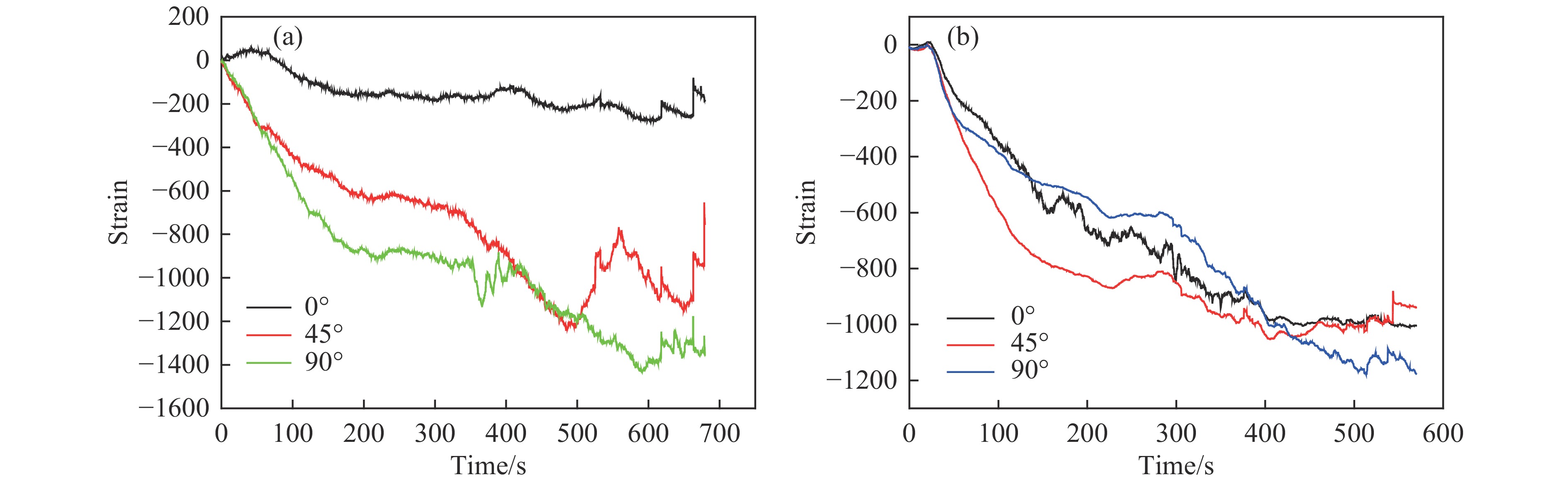

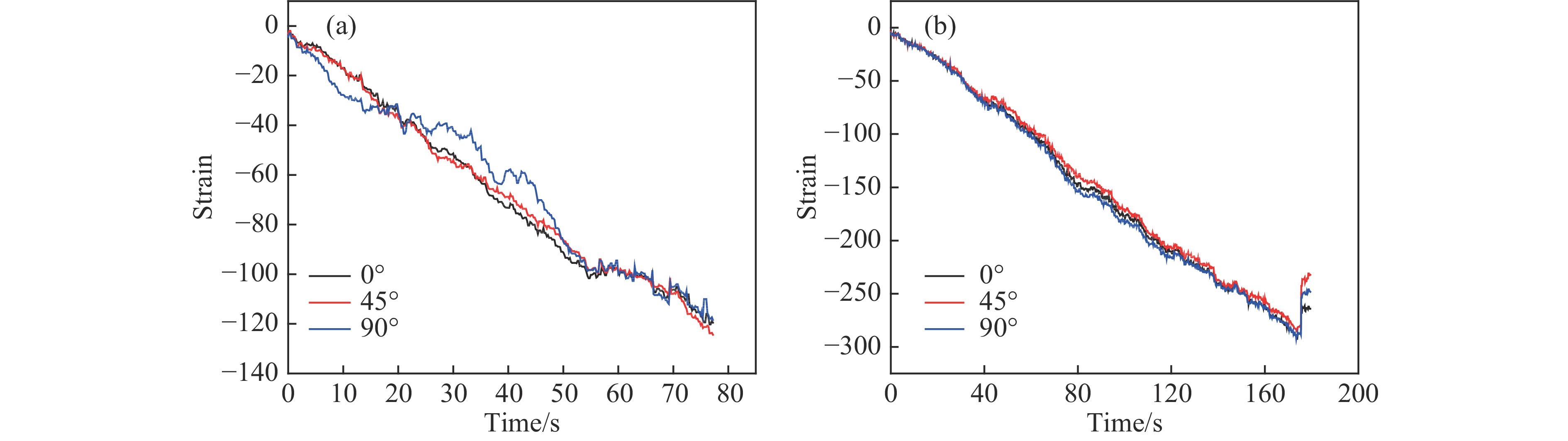

图8给出了未经疲劳实验的纤维缠绕压力容器在打压0~5 MPa和0~15 MPa过程中,利用埋入式应变片监测得到的纤维/金属内胆界面的应变变化趋势。图8中使用的压力容器为未设置人工缺陷(未开槽)的健康纤维缠绕压力容器。可以看出,随着压力容器中内部压力的增加,埋入式应变片监测的应变绝对值线性增加。这是因为在弹性范围内,金属内胆内部压力的增加会引起应变值增加,二者符合胡克定律,反映在应变监测曲线上即为图8所示的线性变换关系。沿着0°、45°、90°方向铺设的应变片测得的应变结果相近;在两个打压过程中,应变分别从零变为–120和–290。该应变变化趋势反映了纤维缠绕压力容器的受压状态。表3列出了不同处理方式的压力容器在打压至不同压力情况下的最大应变,可用于判定非爆破压力容器在承受不同压力时的应变变化。

-

采用埋入式传感器技术,制备具有原位监测功能的纤维缠绕压力容器,在不同工况下对其开展基于应变的健康监测,得到以下结论:

(1)埋入式应变传感器可以监测得到纤维缠绕压力容器在疲劳载荷作用下的应变变化,应变与疲劳压力之间存在对应关系;

(2)埋入式应变传感器可以原位监测纤维缠绕压力容器在打压爆破过程中的应变变化,经过疲劳和未经疲劳的压力容器失效时对应的应变不同;

(3)建立了压力容器升压至不同状态时的最大应变与压力的关系,该关系可用于监测非爆破压力容器承受不同压力时的应变变化。

基于埋入式应变片的纤维缠绕压力容器的健康监测

Structural Health Monitoring of Filament Wound Pressure Vessel by Embedded Strain Gauges

-

摘要: 在玻璃纤维缠绕金属内胆复合材料压力容器的制备过程中,将应变传感器埋在金属内胆与玻璃纤维/环氧树脂复合材料层之间,得到了具有原位监测功能的纤维缠绕压力容器。对该纤维缠绕压力容器开展水压疲劳和爆破实验。疲劳压力的最大值和最小值分别为25 MPa和2 MPa,最大疲劳周次为5700;打压爆破压力为零到爆破压力,打压速率为2 MPa/s。实验过程中,利用埋入式应变传感器原位监测了压力容器的应变变化,建立了不同载荷作用下纤维缠绕压力容器的应变与受载情况之间的关联。结果表明:采用埋入式应变传感器监测纤维缠绕压力容器的健康状况具有可行性;该方法在保护应变传感器不受外载荷破坏的前提下,原位监测了压力容器在疲劳和爆破实验中的应变变化趋势。Abstract: During the manufacturing process of a filament wound pressure vessel, we embed the strain gauges between the metal tank and glass fiber reinforced epoxy composite layer to obtain the capability of in-situ monitoring . Experiments with a full-scale composite pressure vessel during hydraulic fatigue cycling and pressurization are performed. The maximum and minimum pressures in the fatigue test are set as 25 and 2 MPa, and the maximum cycle number is set as 5700 cycles, respectively. The pressurization speed is set as 2 MPa/s from 0 MPa to busting pressure. The strain of the pressure vessel in the two loading tests is monitored by the embedded strain gauge. The relationship between the stain and the loading conditions of the pressure vessel was thus built. Results show that, by embedding the strain gauges during the processing, it is possible to monitor the health status of the vessel under hydraulic fatigue cycling and pressurization load without hurting the sensors by the external load.

-

Key words:

- filament wound pressure vessel /

- structural health monitoring /

- embedded strain gauge /

- fatigue /

- bursting .

-

-

图 1 具有原位监测功能的复合材料压力容器制备过程:(a)纤维缠绕工艺,(b)粘贴在金属内胆的应变片,(c)带有埋入式应变片的纤维缠绕压力容器

Figure 1. Preparation of the filament wound pressure vessel with the embedded strain gauges: (a) the fiber winding processing; (b) the strain gauges attached on the inner steel tank; (c) the pressure vessel with the embedded stain gauges

表 1 纤维缠绕压力容器中金属内胆参数

Table 1. Parameters of the inner metal tank in the filament wound pressure vessel

Material External

diameter/mmWall thickness

/mmHeight

/mmWeight

/kgVolume

/LWork pressure

/MPaTop pressure

/MPa30CrMo steel 325 5 750 45.3 55 20 34 表 2 纤维缠绕压力容器打压疲劳试验参数

Table 2. Parameters of the hydraulic fatigue cycling

Media Cycling rate Minimum pressure/MPa Rising pressure time/s Minimum pressure holding time/s Water 7.8 2 3.1 2 Temperature/℃ Cycle times Maximum pressure/MPa Pressure drop time/s Maximum pressure holding time/s 11.2 5700 25 0.6 2 表 3 不同纤维缠绕压力容器在不同压力下的最大应变

Table 3. Maximum strain of the pressure vessel at various pressures

Pressure/MPa Maximum strain Without fatigue and groove Without fatigue, with groove Fatigue, without groove Fatigue, with groove 5 –120 –100 –400 –1000 10 –160 –150 –1200 –1200 15 –300 –300 –1200 –1200 20 –500 –500 –1500 –1500 25 –600 –650 -

[1] 缑林虎, 郑锡涛, 程勇. 平面缠绕炭纤维压力容器大变形有限元分析 [J]. 固体火箭技术, 2010, 33(2): 205–208. doi: 10.3969/j.issn.1006-2793.2010.02.019 GOU L H, ZHENG X T, CHENG Y. Large deformation finite element analysis of planar carbon fiber wound composite pressure vessel [J]. Journal of Solid Rocket Technology, 2010, 33(2): 205–208. doi: 10.3969/j.issn.1006-2793.2010.02.019 [2] 郑津洋, 开方明, 刘仲强, 等. 轻质高压储氢容器 [J]. 化工学报, 2004, 55(Suppl 1): 130–133. ZHENG J Y, KAI F M, LIU Z Q, et al. Lightweight high-pressure hydrogen tank [J]. Journal of Industry and Engineering, 2004, 55(Suppl 1): 130–133. [3] 杨斌, 章继峰, 梁文彦, 等. 玻璃纤维表面纳米SiO改性对GF/PCBT复合材料力学性能的影响 [J]. 复合材料学报, 2015, 32(3): 691–698. YANG B, ZHANG J F, LIANG W Y, et al. Effects of glass fiber surface modified by nano-SiO2 on mechanical properties of GF/PCBT composites [J]. Acta Metallurgica Sinica, 2015, 32(3): 691–698. [4] 杨斌, 章继峰, 周利民. 玻璃纤维-碳纤维混杂增强PCBT复合材料层合板的制备及低速冲击性能 [J]. 复合材料学报, 2015, 32(2): 435–443. YANG B, ZHANG J F, ZHOU L M. Preparation and low-velocity impact properties of glass fiber-carbon fiber hybrid reinforced PCBT composite laminate [J]. Acta Metallurgica Sinica, 2015, 32(2): 435–443. [5] 路智敏, 李强, 李卓. 基于爆破试验的CFRP固体火箭发动机壳体的可靠性设计 [J]. 复合材料学报, 2009, 26(2): 176–180. doi: 10.3321/j.issn:1000-3851.2009.02.031 LU Z M, LI Q, LI Z. Reliability design of CFRP solid rocket motor vessel based on the burst experiment [J]. Acta Metallurgica Sinica, 2009, 26(2): 176–180. doi: 10.3321/j.issn:1000-3851.2009.02.031 [6] OZEVIN D, HARDING J. Novel leak localization in pressurized pipeline networks using acoustic emission and geometric connectivity [J]. International Journal of Pressure Vessels and Piping, 2012, 92: 63–69. doi: 10.1016/j.ijpvp.2012.01.001 [7] CHOU H Y, MOURITZ A P, BANNISTER M K, et al. Acoustic emission analysis of composite pressure vessels under constant and cyclic pressure [J]. Composites Part A: Applied Science and Manufacturing, 2015, 70: 111–120. doi: 10.1016/j.compositesa.2014.11.027 [8] KHAN A, KO D K, LIM S C, et al. Structural vibration-based classification and prediction of delamination in smart composite laminates using deep learning neural network [J]. Composites Part B: Engineering, 2019, 161: 586–594. doi: 10.1016/j.compositesb.2018.12.118 [9] 王晓勇, 熊建平, 高义广. X射线切线照相检测技术在纤维缠绕压力容器检测中的应用 [J]. 航天制造技术, 2011(6): 65–68. WANG X Y, XIONG J P, GAO Y G. Application of X-ray inspection technique in detection of filament-wound pressure vessel [J]. Aerospace Manufacturing Technology, 2011(6): 65–68. [10] 杜善义, 冷劲松, 顾震隆. 用应力波技术对配橡胶内衬的复合材料板壳进行无损检测 [J]. 复合材料学报, 1993, 10(1): 65–69. DU S Y, LENG J S, GU Z L. Non-destructive testing for composite plate and shell with rubber liner using stress wave technique [J]. Acta Metallurgica Sinica, 1993, 10(1): 65–69. [11] 乔业程, 王福强. 压力容器氢损伤的监测与检测方法 [J]. 橡塑技术与装备, 2018, 44(20): 54–56. QIAO Y C, WANG F Q. Monitoring and detection of hydrogen damage in pressure vessels [J]. China Rubber/Plastics Technology and Equipment, 2018, 44(20): 54–56. [12] 赵海涛, 张博明, 武湛君, 等. 纤维缠绕复合材料压力容器健康监测研究进展 [J]. 压力容器, 2007, 24(3): 48–61. doi: 10.3969/j.issn.1001-4837.2007.03.012 ZHAO H T, ZHANG B M, WU Z J, et al. Development of health monitoring for filament wound composite pressure vessels [J]. Pressure Vessel Technology, 2007, 24(3): 48–61. doi: 10.3969/j.issn.1001-4837.2007.03.012 [13] BELLAN F, BULLETTI A, CAPINERI L, et al. A new design and manufacturing process for embedded Lamb waves interdigital transducers based on piezopolymer film [J]. Sensors and Actuators A, 2005, 123: 379–387. [14] AI D, ZHU H, LUO H. Sensitivity of embedded active PZT sensor for concrete structural impact damage detection [J]. Construction and Building Materials, 2016, 111: 348–357. doi: 10.1016/j.conbuildmat.2016.02.094 [15] ANNAMDAS V G M, SOH C K. Embedded piezoelectric ceramic transducers in sandwiched beams [J]. Smart Materials and Structures, 2006, 15(2): 538–549. doi: 10.1088/0964-1726/15/2/037 [16] DZIENDZIKOWSKI M, KURNYTA A, DRAGAN K, et al. In situ barely visible impact damage detection and localization for composite structures using surface mounted and embedded PZT transducers: a comparative study [J]. Mechanical Systems and Signal Processing, 2016, 78: 91–106. doi: 10.1016/j.ymssp.2015.09.021 [17] GHIMIRE M, WANG C, DIXON K, et al. In situ monitoring of prestressed concrete using embedded fiber loop ringdown strain sensor [J]. Measurement, 2018, 124: 224–232. doi: 10.1016/j.measurement.2018.04.017 [18] WANG Y, WANG Y, HAN B, et al. Strain monitoring of concrete components using embedded carbon nanofibers/epoxy sensors [J]. Construction and Building Materials, 2018, 186: 367–378. doi: 10.1016/j.conbuildmat.2018.07.147 [19] CHOWDHURY N T, JOOSTEN M W, PEARCE G M K. An embedded meshing technique (SET) for analysing local strain distributions in textile composites [J]. Composite Structures, 2019, 210: 294–309. doi: 10.1016/j.compstruct.2018.11.026 [20] KANERVA M, ANTUNES P, SARLIN E, et al. Direct measurement of residual strains in CFRP-tungsten hybrids using embedded strain gauges [J]. Materials & Design, 2017, 127: 352–363. -

首页

首页 登录

登录 注册

注册

下载:

下载: