-

含能结构材料(Energetic Structural Materials,ESM)是一种将化学能和动能综合利用并用于提高战斗部毁伤效能的新型复合材料。早在20世纪70年代,美国研究人员为提高破片战斗部毁伤能力提出并不断进行研究和改进[1-3]。ESM是由金属和金属、金属和含氟聚合物、金属和金属氧化物等组成。在常态下,ESM的化学性质稳定、感度低,具有较高强度,可以作为结构材料应用;但在强冲击作用下,材料内部组分间发生剧烈的化学反应,释放大量化学能乃至发生爆炸。因此,ESM在军事领域具有广泛的应用前景,如含能破片、战斗部壳体和动能弹等,相比惰性材料,ESM可通过提高有效载荷大幅提升战斗部的毁伤效果。

目前研究较多的ESM为铝基聚四氟乙烯(PTFE),多使用粉末冶金法制备,为了避免高温诱发反应,往往采用冷等静压与低温(300~400 ℃)烧结相结合的方法,导致制备的样品孔隙度高、密度小、强度低,不适合做结构材料。如Wang等[4]通过低温(350 ℃)烧结法制备了PTFE/Al/Ni,其准静态和动态压缩强度分别不超过80和130 MPa。Xu等[5-6]通过200 MPa冷等静压低温(380 ℃)烧结法制备了PTFE/Al/W,其中添加W提高材料密度,准静态压缩强度小于50 MPa。Ge等[7]通过低温(300 ℃)烧结法制备的PTFE/Al/W的动态压缩强度不超过60 MPa。PTFE/Al/W材料中,W的添加提高了ESM的密度,增加了动能弹侵彻时的动能;PTFE作为黏结剂,改善了ESM的塑性,但PTFE的强度很低,往往最先被破坏,导致ESM整体失效,从而使材料整体强度偏低,接近PTFE的强度。

与全金属相比,ESM不但具有金属密度高、强度高、延展性好等优点,而且其等体积能量密度较高,如Ni-Al体系的能量密度为7.14 kJ/cm3,大于TNT的密度6.22 kJ/cm3,极具发展潜力。目前,全金属ESM研究主要关注Ni-Al体系,关于W基全金属ESM的相关研究很少。刘晓俊等[8]通过1 500 ℃热压烧结方式制备了Zr-W全金属ESM,材料强度达到2 400 MPa(应变率为300 s–1),但其表现出明显的脆性,失效应变仅为1.2%。传统粉末冶金法在制备全金属ESM时同样存在烧结强度低的问题。

爆炸粉末烧结(即爆炸烧结)是利用炸药爆轰产生的能量通过冲击波作用于金属或非金属粉末,在瞬态(10–5 s)、高温(103 K)、高压(1~100 GPa)下使粉末发生烧结形成块体材料,是爆炸加工领域的第三代研究对象。爆炸烧结过程中,粉体颗粒在瞬间高温高压作用下发生塑性变形并填充孔隙,颗粒间因绝热压缩形成的高温发生局部焊接(爆炸焊接或摩擦焊接)得到致密块体[9-11]。由于加载速度高,高温未能及时向颗粒内部扩散,仅存在于颗粒表面的有限深度,颗粒内部仍保持原始状态,因此爆炸烧结非常适合制备亚稳态材料,如纳米晶、非晶材料等。Farinha等[12]通过爆炸烧结制备了密度接近理论密度99%的纳米Cu块体,平均晶粒尺寸为24 nm,与原始粉末晶粒一致。本研究通过爆炸烧结方法制备W-Al含能结构材料,通过调节烧结参数在不触发组分反应的前提下得到高致密样品,并测试力学性能,采用X射线衍射(XRD)、扫描电镜(SEM)和能谱仪(EDS)对样品的微观形貌、物相组成和元素分布进行分析,初步研究冲击压力和温度对烧结质量的影响规律。

全文HTML

-

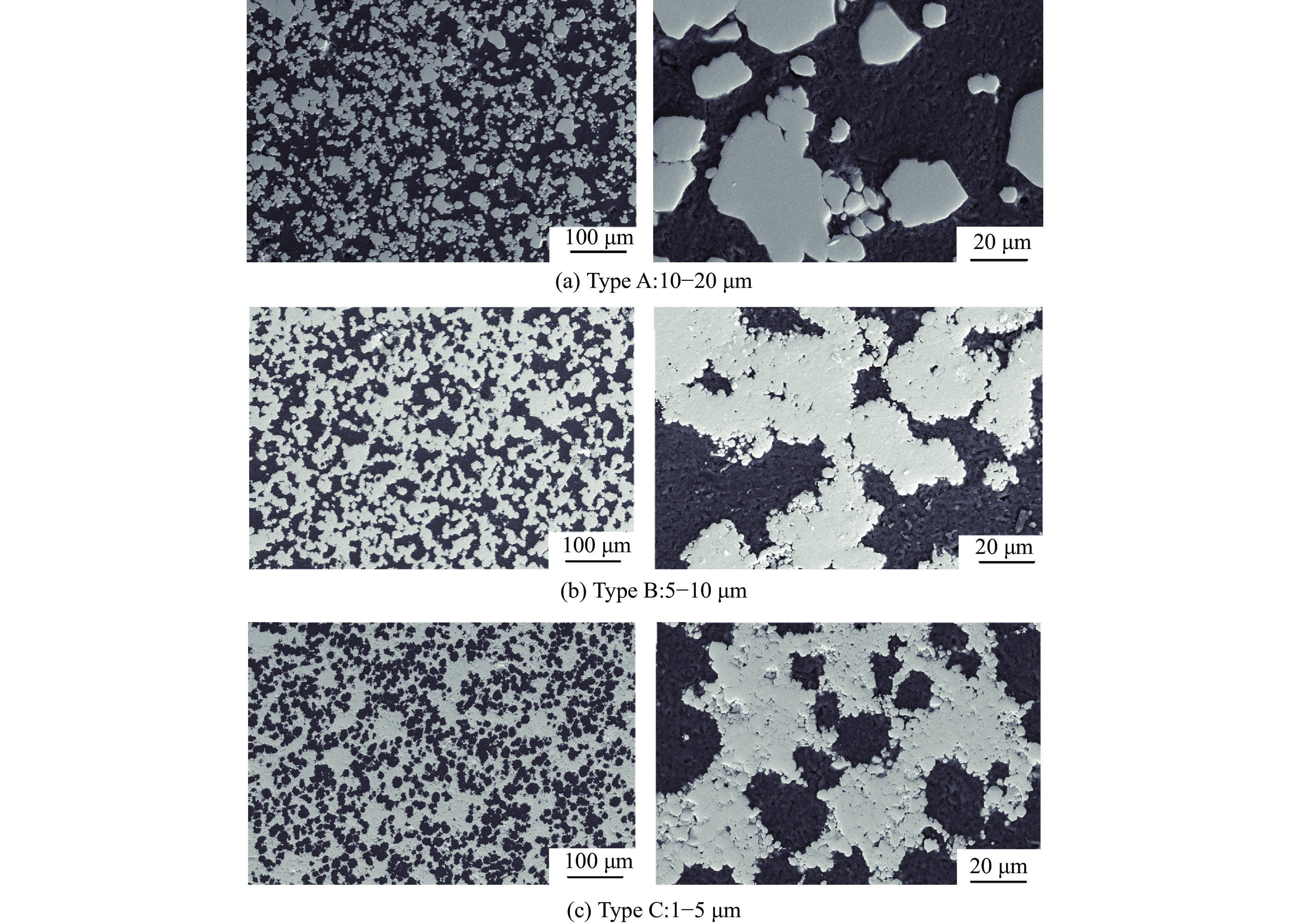

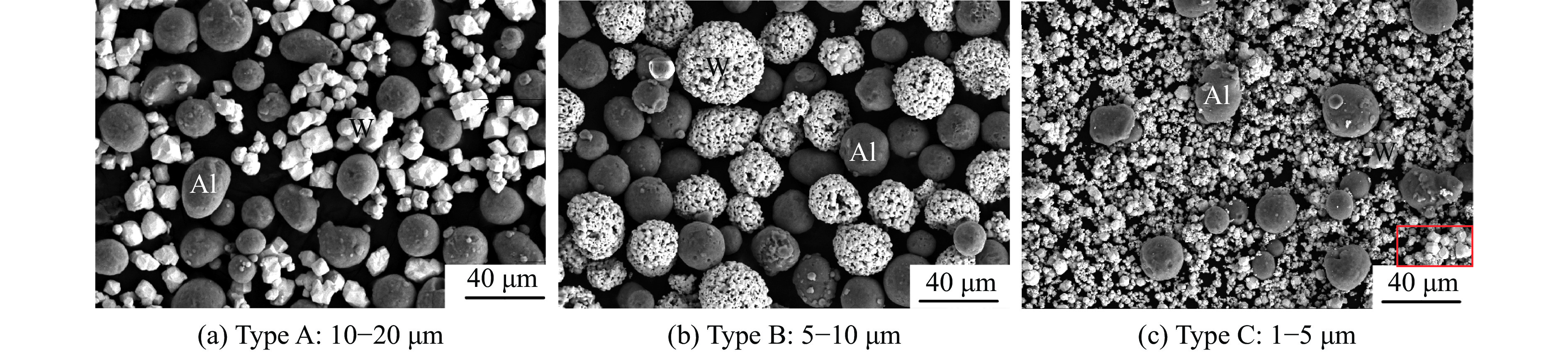

Eakins等[13-16]分别对不同粒度、不同形貌的Ni-Al粉混合物进行冲击反应实验研究,并对二元Ni-Al混合粉的冲击反应行为进行了仿真研究,获得了不同微观结构和不同密实度条件下Ni-Al含能结构材料在抗压强度、动力学响应行为方面表现出的差异性。受Eakins启发,本研究选取3种不同粒度的W粉,实验原料采用市购纯度为98%的W粉和Al粉。图1为通过SEM获得的混合后粉末微观形貌照片,展示了每种粉末类型的独特颗粒形态和尺寸分布,其中因Al的原子序数较低,故图中较暗的颗粒为Al,较亮的颗粒为W。A型、B型和C型混合粉末中Al颗粒相对均匀,粒度为20~30 μm:混合粉末A(图1(a))中的W颗粒粒度为10~20 μm;混合粉末B(图1(b))中W颗粒粒度为5~10 μm,通过少量黏结剂“造粒”形成平均粒径为30 μm的球形团聚体;混合粉末C(图1(c))中W颗粒为不规则多面体颗粒,由粒度范围为1~5 μm的W颗粒聚附形成粒度为10~60 μm的团聚体(红色框内所示),这是由于粒度较小的粉末颗粒具有较大的比表面积和较高的表面能,继而发生聚集现象,该影响随着晶粒尺寸的减小逐渐增强[17],因此颗粒微观形貌呈现团聚结构。

-

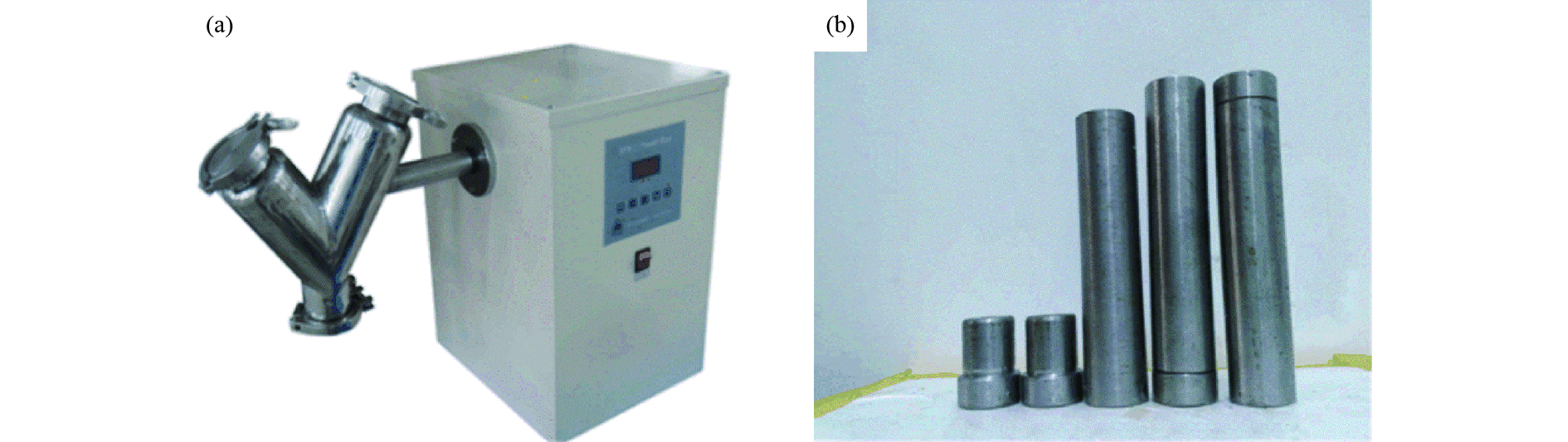

粉末按摩尔比1∶1 配制,由图2(a)所示的V型混料机混合均匀后,通过油压机将其压装在内径18 mm、壁厚2 mm的钢制样品管内,两端使用钢制堵头密封,如图2(b)所示。

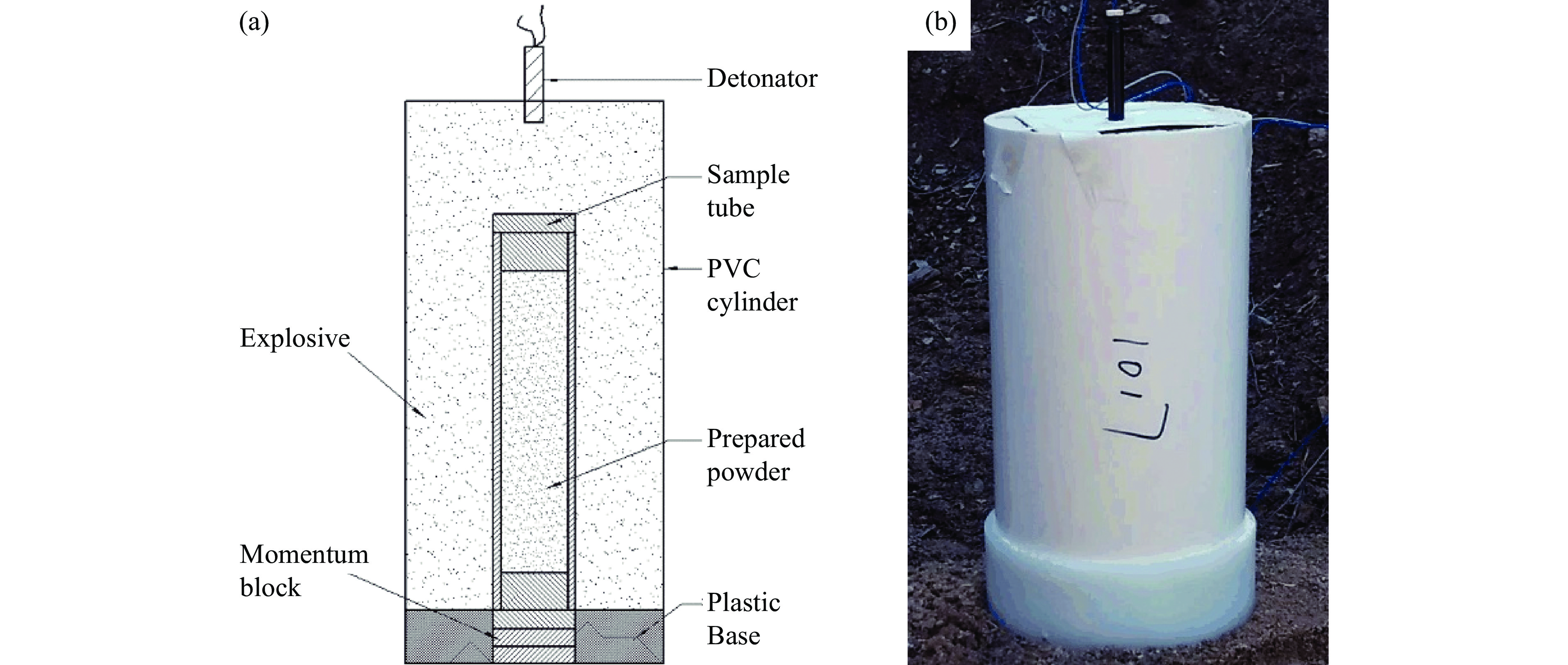

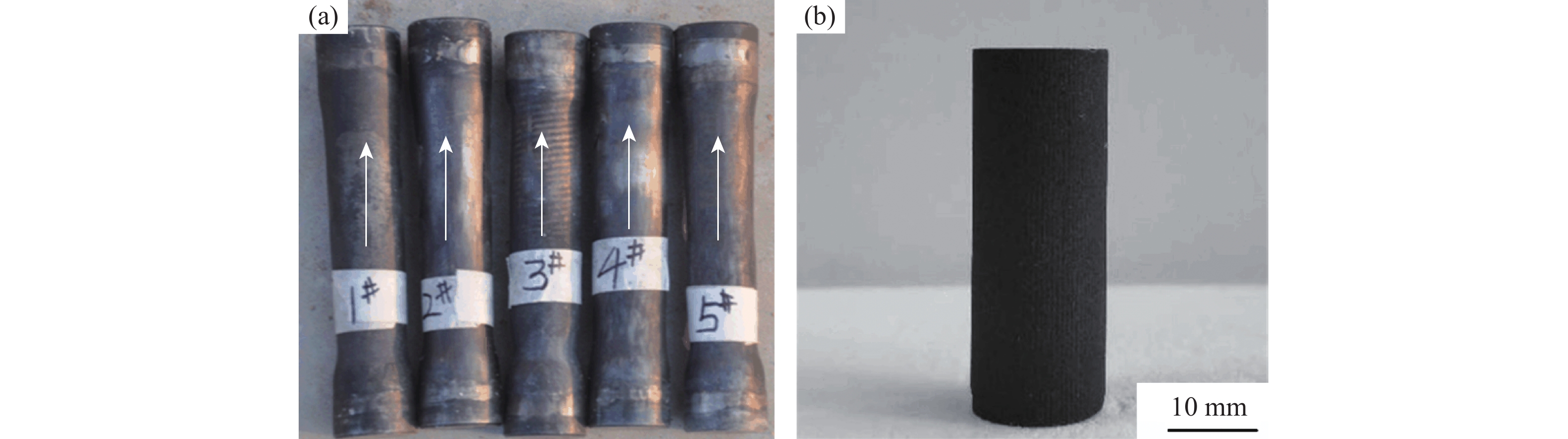

图3(a)为爆炸烧结装置示意图,包括:PVC 药筒、塑料底座、样品管和动量块。其中,动量块用于减弱冲击波作用下产生的稀疏波对样品管的影响,以确保样品完整回收。图3(b)为爆炸烧结实验现场布置。实验用炸药为膨化硝铵炸药,爆速为3 200 m/s。试验时,为便于回收,将装置放置于疏松土质堆砌的垒台上,所有样品均采用相同爆速炸药,炸药厚度45 mm,炸药质量控制在(1 100±25) g,炸药由雷管引爆。通过使用低爆速炸药和控制炸药厚度的方法,降低入射冲击波能量,从而避免在粉体中心形成马赫区。样品实验及性能参数见表1,B型W粉在预压过程中的密实度难以上升到70%,为保护模具,只进行了两组试验。图4(a)为试验回收的样品管照片,爆轰波传导方向与图中箭头方向相反,为消除爆炸加载导致的高残余应力,并提高材料韧性,对回收样品进行热处理。热处理参数的选择主要依据W-Al的相变温度。由W-Al二元相图可知,在约697 ℃时,W-Al会发生反应生成Al12W。但是,由于冲击波加载在粉末内部形成较多的缺陷有活化作用,可以显著降低反应阈值温度,因此为了避免热处理诱发反应,处理温度选择300 ℃。具体工艺是:空气气氛中以10 ℃/min的温升速率加热至300 ℃,保温2 h后,随炉冷却至室温。图4(b)为热处理后样品管中经线切割得到的W-Al爆炸烧结致密块体,样品表面的黑色物质为线切割过程产生的冷却液氧化物,实际上样品为银白色。

-

通过排水法测量烧结样品的密度,采用XRD进行物相分析;采用SEM和EDS对样品微观形貌及元素分布进行表征;采用SUNS万能试验机测试烧结试样的压缩强度,测试按照GB/T 7314—2005 抗压试验标准进行[18],压缩试样尺寸为

$\varnothing $ 4 mm×4 mm,加载速度为0.24 mm/min。

1.1. 试验原料

1.2. 爆炸烧结试验

1.3. 测试与表征

-

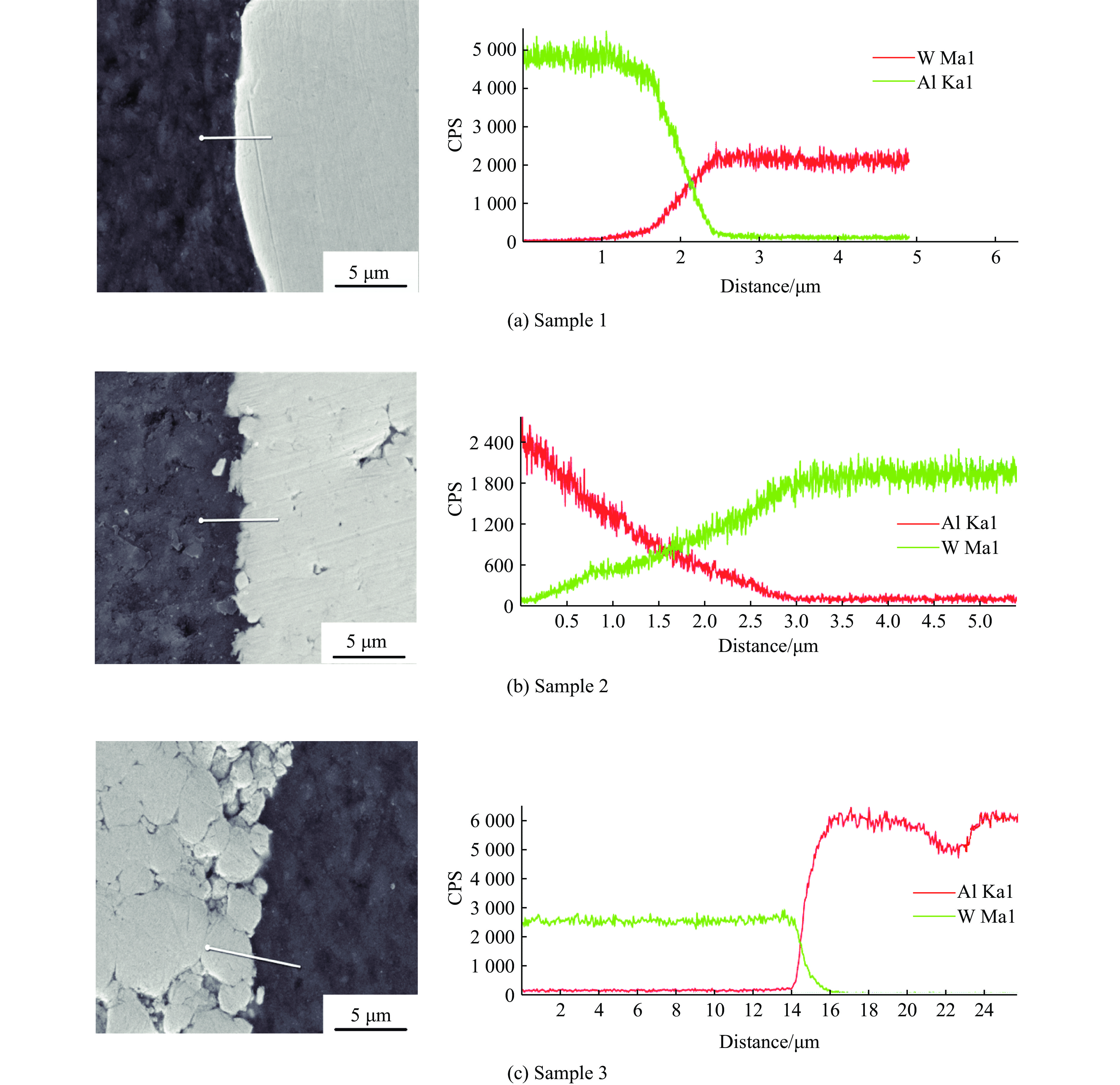

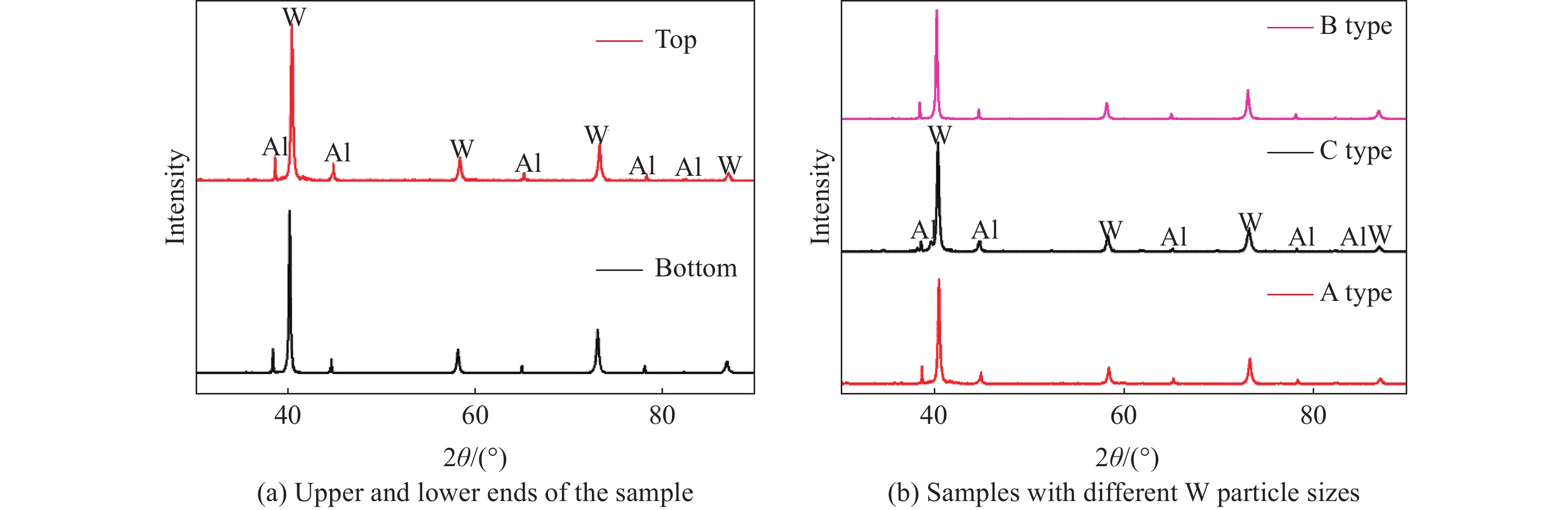

脆性W-Al金属间化合物的生成会显著降低ESM的力学性能,因此在制备过程中应尽量避免。从图5(a)~图5(c)中样品的高倍显微图像可以看到,W-Al颗粒的接触界面清晰,无明显金属间化合物生成。图6(b)为3种不同粒径烧结样品的XRD图谱,可以看到并无金属间化合物生成。由于存在阻抗失配和空气间隙,柱面爆炸烧结时粉末与样品管两侧堵头接触位置的压力和温度往往很高,同一样品两端部的XRD图谱(图6(a))显示,两侧也无金属间化合物生成。物相分析结果表明:在爆炸烧结及随后的热处理过程中,均无金属间化合物生成。以图5(a)中标注的白点为起点,通过EDS对W-Al颗粒界面进行线扫描,图5(b)中横坐标为扫描的距离,纵坐标为扫描线上各点元素的强度(计数率CPS)。可以看到存在2 μm厚的扩散层,主要是热处理过程中形成的,而且冲击波对粉末有活化作用,扩散速度较高,短时间的热处理也能形成可观的扩散层,从而提高了材料的力学性能。

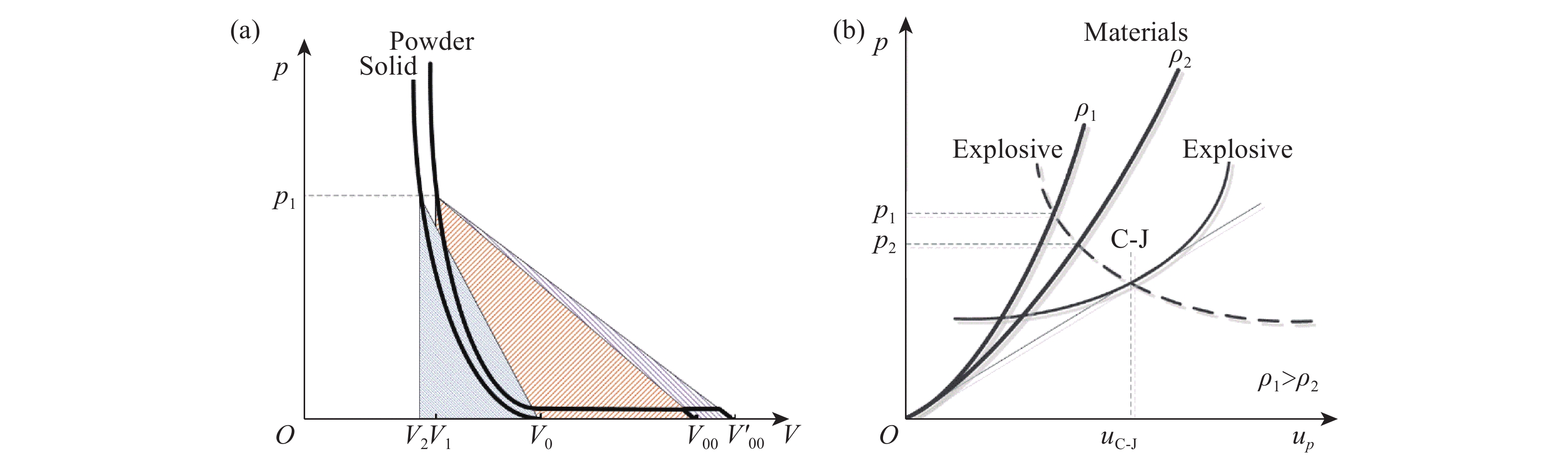

爆炸烧结过程可分为两个进程:(1)在冲击波超高压力(压力p>1 GPa)作用下粉末发生塑性变形填充孔隙导致致密化,即压实过程,是由压力主导;(2)冲击波能量经颗粒塑性形变、摩擦及微射流形成等机制沉积于粉末,在颗粒表面形成高温,促进粉末间的扩散和熔化进而形成结合,即烧结过程,是由温度主导。图7(a)所示为粉末和固体材料的p-V曲线,其中V00和V'00为不同孔隙度粉末的初始比容,V0为固体初始比容,图中p-V曲线下的阴影面积代表达到(p1,V1)状态时粉末或固体所沉积的能量,可见粉末沉积的能量远高于固体,而这部分能量主要以热的形式存在,导致剧烈温升,因此粉末材料常被用于冲击熔化的研究。同样,孔隙大的粉末在达到同等状态时具有更高的温度。图7(b)为炸药与粉末接触爆炸时计算粉体中压力的阻抗匹配法示意图,其中u为粒子速度。可以看出,在炸药相同的情况下,孔隙度低的样品的冲击压力较高。过高的冲击温度作用于活性材料会诱发反应,这对于EMS材料制备是不利的,因此本研究中均采用低孔隙度(孔隙度大于60%ρT,ρT为理论材料密度)粉末,从而降低冲击温度。

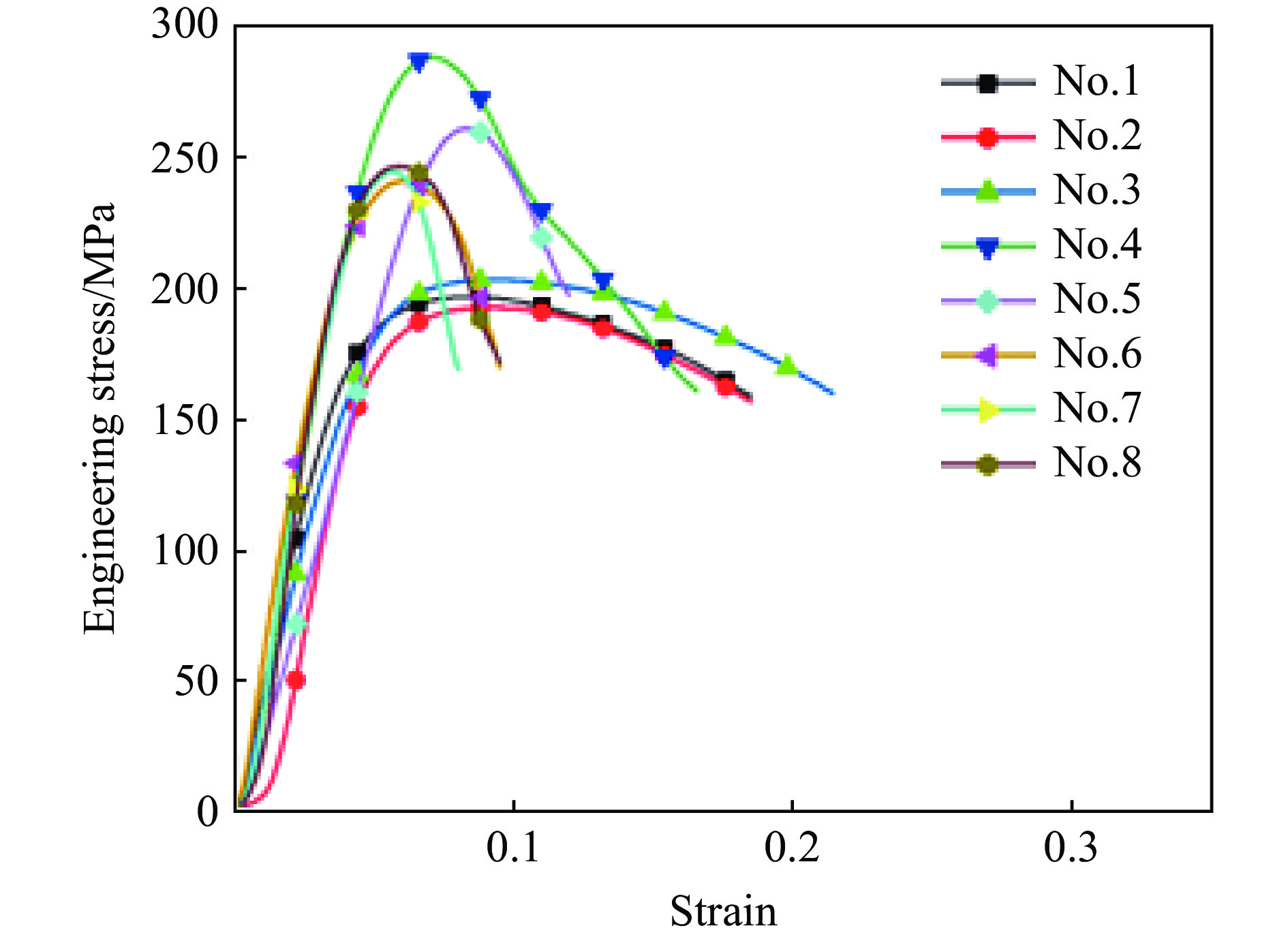

表1中,对比颗粒尺寸相同的1、2、3和4、5及6、7、8号共3种样品的爆炸烧结结果发现,材料烧结密度随着初坯密度的增加而增加。其中,ρI为材料初始密度,ρF为材料终止密度。如前所述,初坯密度越大,冲击压力越高时,冲击波压力是烧结密度的主导因素。同时,对比1、5和6号样品发现,在大致相同的初始密度下,W粉的粒径对烧结密度有显著的影响,粒径越小、比表面积越大,表面能越高,平均到单个颗粒的能量减少,越难产生显著的塑性形变以实现致密化,因此呈现出粒径越小孔隙度越高的规律。对比6、7、8号样品,压缩强度和失效应变基本相同,说明施加的冲击波入射能量较低,致密化尚且不足,更不足以促进颗粒结合。4、5号样品的强度则显现出差异,这是由于多余的能量促进了W颗粒表面温升,形成较强的颗粒结合强度,低密度的4号样品获得更高的冲击温度,W颗粒的结合强度也更高,表现出最高的抗压强度。

图8显示了3种不同粒径W-Al烧结样品的显微结构,其中暗区域为铝,对比可知,W-Al两相分布均匀,无孔隙和裂纹,组织结构均匀。但同时可以看出,烧结样品的W、Al两相分布情况随着W粒径减小而发生改变,由图8(a)中的Al相连续分布过渡到图8(c)中的W相连续分布,这是由于粉末团聚程度不同所致。在冲击压实过程中,主要依赖Al相塑性形变填充孔隙实现致密化,A型W粉的粒径较大、比表面积小、团聚较少,Al相均匀分布于W颗粒周边,如图8(a)右图所示,形成了Al连续相。而对于粒径较小的B、C型W粉,团聚明显,形成了大量W-W接触,Al相无法填充到W颗粒间,在压缩过程中被团簇的W挤出而孤立,最终形成W连续相。由于烧结的压力和温度较低,不能形成W-W间的烧结,可以看到团簇W内部还存在一定的孔隙,而且粒径越小,W颗粒塑性形变越小,孔隙也越多,这也是图8(b)比图8(c)看起来更加疏松的原因,与密度测试结果一致。

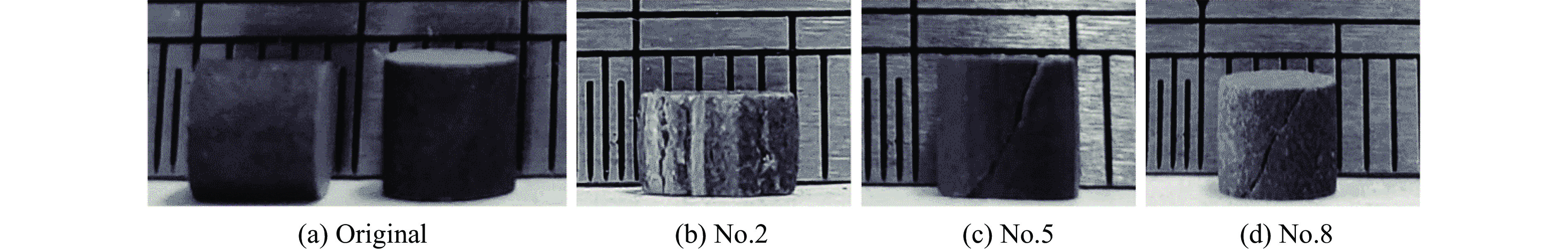

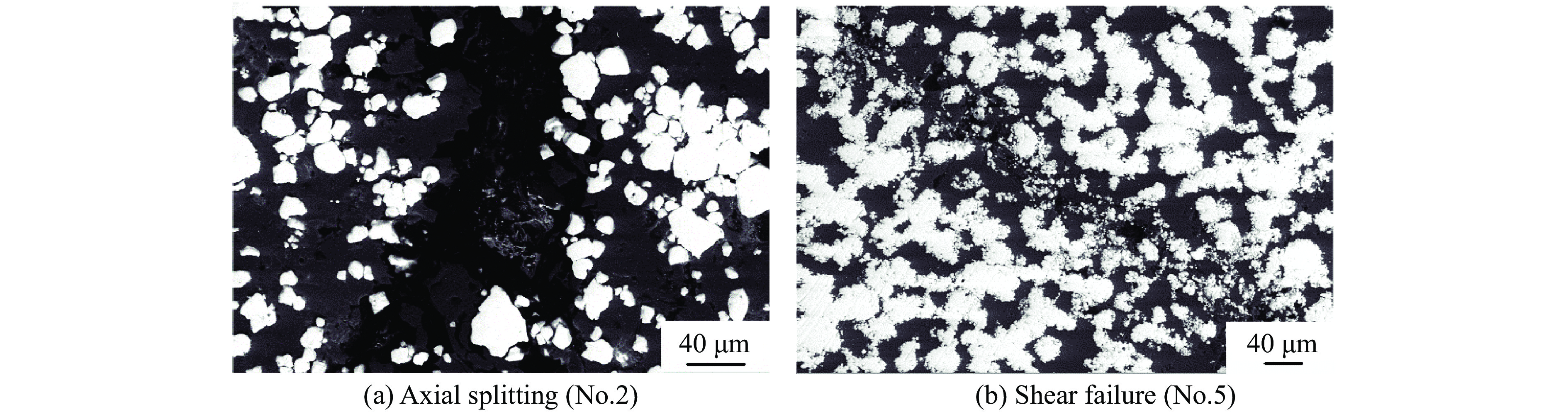

图9为W-Al ESM的准静态压缩应力-应变曲线,抗压强度及失效应变列于表1。对比1、2、3号样品可以看出,随着压力提高,失效应变也在增加,说明塑性增强,而压缩强度呈现出不升反降的反常现象。由于Al为连续相,压缩强度取决于Al相,因此压缩强度基本相同,表现出较好的塑性;对比4、5和6、7、8号样品,W为连续相,W的结合强度决定了压缩强度。塑性主要取决于连续相,因此A型样品的塑性明显高于B、C型样品。但W-Al两相的结合强度对塑性也有影响,结合强度越高,二者协调变形能力越强,表现出较好的塑性。为了避免W-Al在冲击加载时发生反应,本试验中严格控制了入射冲击波能量水平,颗粒表面熔化是不存在的。而冲击烧结过程瞬间完成,由热扩散导致的结合非常有限,因此这种塑性的提高主要发生于热处理阶段。对于冲击压力高的样品,粉末颗粒缺陷浓度高,在热处理时W-Al间的扩散速度更高,因此形成更高的结合强度,这就是3、5号样品的塑性同比较高的原因。图10所示为准静态压缩后失效的样品形貌,加载方向与图片竖边平行,可以看出,2号样品的破坏模式是单轴劈裂,而5、8号则是45º的剪切破坏。力学性能的差异是由于组织结构不同导致的:如前所述,A型粉末样品是以Al为连续相,整体力学性能取决于连续相,因此表现出低强度、高塑性;而B、C型粉末样品是以W为连续相,表现出较高的抗压强度,但由于W的脆性以及较低的冲击加载条件不足以实现W-W结合,使样品整体表现出较低的塑性,该结果与Wei等[20]的报道一致。A型粉末样品的单轴劈裂破坏是因为Al、W的强度相差较大,且W-Al间结合强度较低,裂纹首先产生于W颗粒与Al基体界面,而且W颗粒在压缩过程中不断成簇,并向侧向挤压Al相,导致W-Al脱粘,形成了随加载方向扩展的裂纹,并最终汇集贯通,形成劈裂破坏,裂纹沿着W-Al界面扩展,如图11(a)所示。而对于以W为连续相的B、C型粉末样品,孤立的Al相无法抵抗W连续相的剪切形变,形成对角的剪切破坏,如图11(b)所示,裂纹处存在大量细小的W颗粒是团簇W发生破坏所致。加载方向与图11中竖边平行。

-

(1)通过爆炸烧结法成功制备了接近完全致密的W-Al含能结构材料,最大抗压强度和失效应变分别达到288 MPa和20%,经EDS和XRD分析,材料中未发现金属间化合物。

(2)冲击压力是粉末致密化的主导因素,粉末粒径对烧结密度影响显著,粒径越小,W颗粒团聚越明显,阻碍了致密化;同时热处理可以促进W-Al间的扩散,利于力学性能的提高。

(3)W的团聚程度对烧结样品的微观结构有明显影响,分别形成以W或Al为连续相的复合材料显微特征。研究结果表明:材料的力学性能和断裂模式主要取决于连续相。以Al为连续相,抗压强度低、失效应变高,体现了Al的低强度高塑性;以W为连续相,则表现出高抗压强度、低失效应变,与W高强度脆性特征一致。

(4)由于Al和W的性质差异较大,结合强度低,以Al为连续相的样品表现出单轴劈裂的破裂模式,而以W为连续相时,则体现为W相的剪切破坏。

首页

首页 登录

登录 注册

注册

下载:

下载: