-

钛和钛合金由于具有良好的机械强度和延展性、良好的生物相容性以及优异的耐腐蚀性而成为研究热点[1-3]。为了满足实际生产需求,已有大量关于纯钛和钛合金处理的研究工作,主要针对如何增强材料性能[4-5]。一般的强化方法是通过剧烈的塑性变形获得细晶粒:对钛合金板进行轧制处理,使用较大的挤压力获得极细的晶粒[6-7],但轧制处理后的样品有织构,需要进行后处理。等通道转角挤压(ECAP)和高压扭转(HPT)通过压力实现强烈的变形,是制造纳米级材料的快速方法[8-10],然而产品尺寸过小是这些技术的局限。表面机械研磨处理(SMAT)过程中瞬时微变形所产生的纳米孪晶对合金表面强化非常有利[11],但均匀性控制问题难以解决。相比之下,具有静态、大尺寸产品和均质优势的传统热处理方法可获得较小晶粒尺寸且组织均匀的样品,而高压处理方法在钛和钛合金的实际研究中使用较少,其原因在于此方法对钛合金中马氏体或晶粒细化进行强化的作用有限[12]。近年来研究人员发现,纯金属或合金在高压下通过热处理可以显示出优异的机械性能和更精细的显微组织,这得益于高压处理可以大大提高样品的冷却速度[13],同时, 高压处理可以在不同程度上抑制原子扩散[14]。此外,一些实验结果表明,随着施加压力的增加,结晶活化能降低[15]。这使得高压处理成为设计和制造材料的非常好的选择[16]。

通过以上讨论,可以将高压热处理视为对钛和钛合金强化的新型方法。已有研究者在高压(2 ~40 GPa)下对钛合金的相变、组织演变和力学性能进行研究[17-18],结果显示,经高压处理后,钛合金具有优异的显微硬度和延展性。但是,为了保持压力,在常规高压方法下处理的产品尺寸很小,并且形状为硬币形或短圆柱状,很难实现大块样品的高压处理。

本研究以商业纯钛(CPTi)为例,使用传统的石墨胶囊(GC)高压炉和自加热高压加热炉进行高温高压处理,测试水淬(WQ)、GC高温高压处理和自加热高温高压处理(SH)样品的相变、显微组织演变和显微硬度,并对自加热高温高压处理样品的拉伸性能进行测试,以验证自加热高温高压处理方法的可行性,以期为改进钛及钛合金处理方法提供借鉴。

全文HTML

-

本研究采用的锻造CPTi锭(纯度99.7%)由西北有色金属研究所提供。将铸锭在1073 K下退火20 h,然后随炉冷却至室温,作为原始(AR)样品。切割部分AR样品,进行常压水淬处理:将AR样品装入石英管并抽真空封口后,使用马弗炉将样品加热至1173 K,而后将装载样品的石英管置于常温水中淬火处理,得到水淬(WQ)样品。

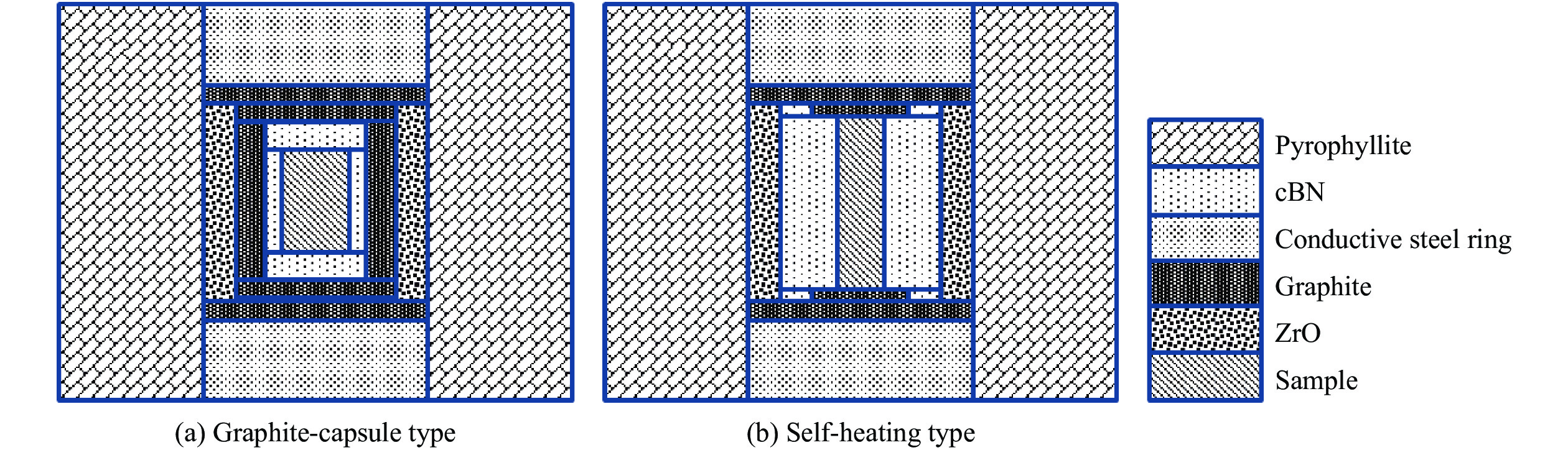

通过电火花线切割将AR样品加工成直径8 mm、长10 mm的圆柱体,进行高温高压(HTHP)处理。由CS-1B型立方压力机液压系统对样品施加压力(2、3、4、5 GPa)。图1(a)为石墨压力炉的结构示意图。样品放置在立方氮化硼(cBN)柱中,用一小块Ta包裹,以避免硼和氮的渗透,cBN外部的带电石墨胶囊用作加热炉。为了获得处理的实时温度,将钨铑热电偶丝放置在靠近样品的区域,并根据高压下相变点的变化对温度进行微调[19]。先对样品施加压力,然后将温度从室温升至1 173 K,并保持10 min,然后淬火至室温,最后非常缓慢地释放所施加的压力,获得样品记为GC样品。

此外,将AR样品加工成直径3 mm、长14 mm的圆柱体,加热方法从石墨炉的对流加热转换为自热加热(SH),对样品进行HTHP处理,处理压力和温度与GC样品相同,所得样品记为SH。图1(b)为不带石墨炉的高压加热炉示意图。电流直接流经样品,以实现自加热过程。防止杂质渗透的方法与传统方法相同。为了确保整个样品均匀加热,在样品两端设置两个石墨板以进行温度补偿。

-

采用Rigaku smartlab X射线衍射仪,在30°~90°的扫描范围内以0.02°的步长观察样品的相组成。用奥林巴斯光学显微镜观测样品的微观结构。采用标准的金相研磨、抛光和蚀刻程序,将样品在Kroll试剂(100 mL H2O, 3 mL HF, 5 mL HNO3)中蚀刻,以观察晶界和形貌。使用显微硬度测试仪(KB 5 BVZ)通过金刚石维氏压头测量硬度。采用万能试验机(Inspekt 100),以0.33 mm/min的速度对SH样品进行拉伸试验,并将圆柱状样品加工成狗骨形状[19]。整个变形过程由高清摄像机记录下来,以计算伸长率。为了确保数据的准确性,至少对3个样品进行测试。

1.1. 实验样品处理

1.2. 实验检测

-

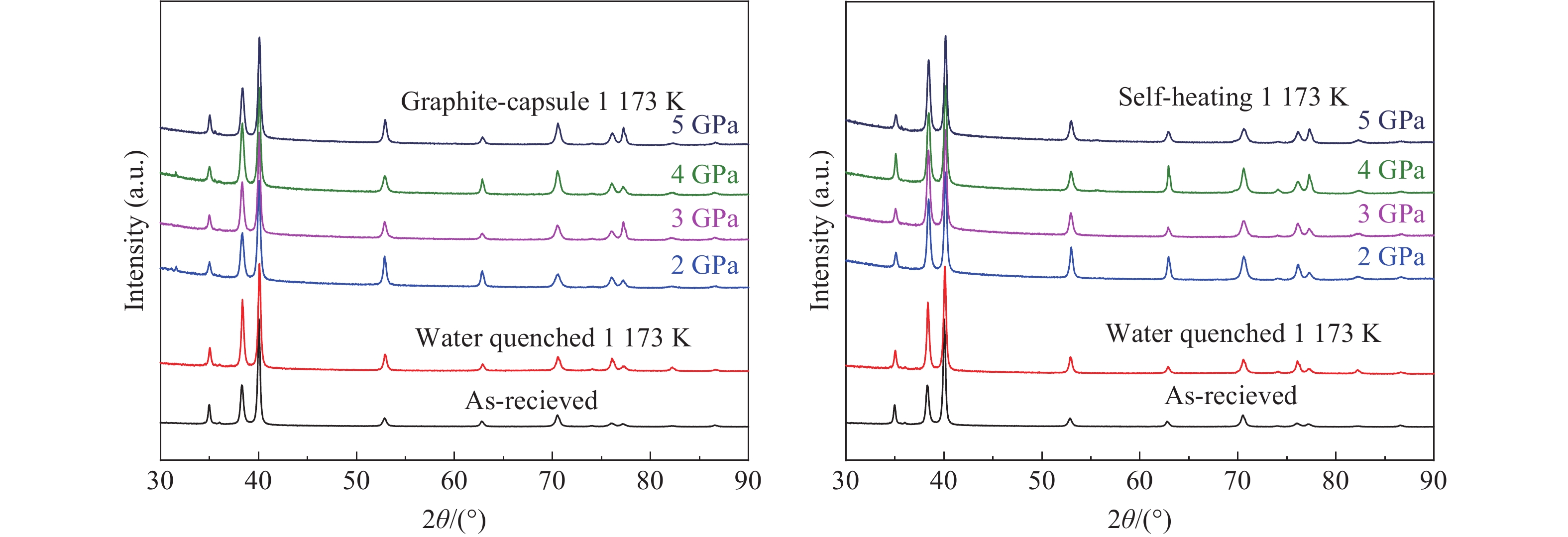

图2为AR、WQ及在不同压力处理后GC和SH样品的X射线衍射(XRD)谱。可以发现,AR样品的相组成是纯α-Ti。对于WQ、GC和SH样品,峰形没有改变,考虑到样品的淬火过程,结合金相显微观察,确认其相组成为Ti马氏体。随着压力的增加,GC和SH样品的峰位向高角度方向略有偏移,与Zhao等[13]在实验中观察的现象一致。

普遍认为,在纯钛或含少量合金元素的α-Ti合金中,Ti马氏体的相变机制为β高温相在淬火过程中通过剪切作用而非原子扩散发生相变。Ti马氏体的晶格类型与α-Ti相同,为六方密堆积,因此经淬火处理后峰形没有改变[12]。此外,在XRD谱中可以观察到高压处理样品的Ti主峰相比AR样品有微小的偏移,其原因在于高压下样品晶格被压缩[20],高压淬火处理时,淬火过程中产生的内应力及位错会阻碍晶格恢复[21-22],因此即使释放了压力,XRD谱中主峰的峰位和AR样品相比仍有微小偏移。

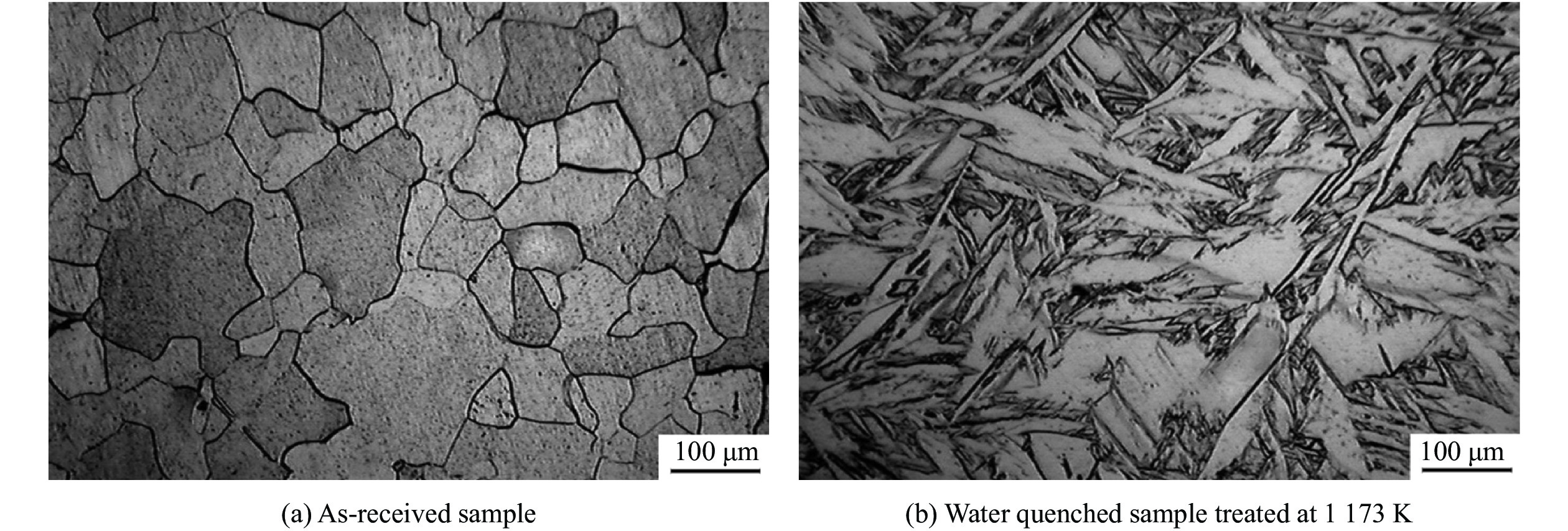

图3为AR和WQ样品的显微照片。可以看出:淬火前样品的微观结构(图3(a))主要为较大的等轴α-Ti晶粒;常压淬火处理后(图3(b)),样品由粗马氏体板条组成,对应XRD结果。

据报道,常压下马氏体的晶粒尺寸取决于冷却速度[23]。然而,水淬的冷却速率很高(135 K/s),使得马氏体转变过程非常剧烈,甚至导致样品体积增大[24]。此外,在α→β相变过程中,高温β-Ti晶粒生长较大,而后通过剪切力相变产生的Ti马氏体的晶粒尺寸不受样品体积和β晶粒尺寸的限制,其晶粒在常压下既宽又厚。

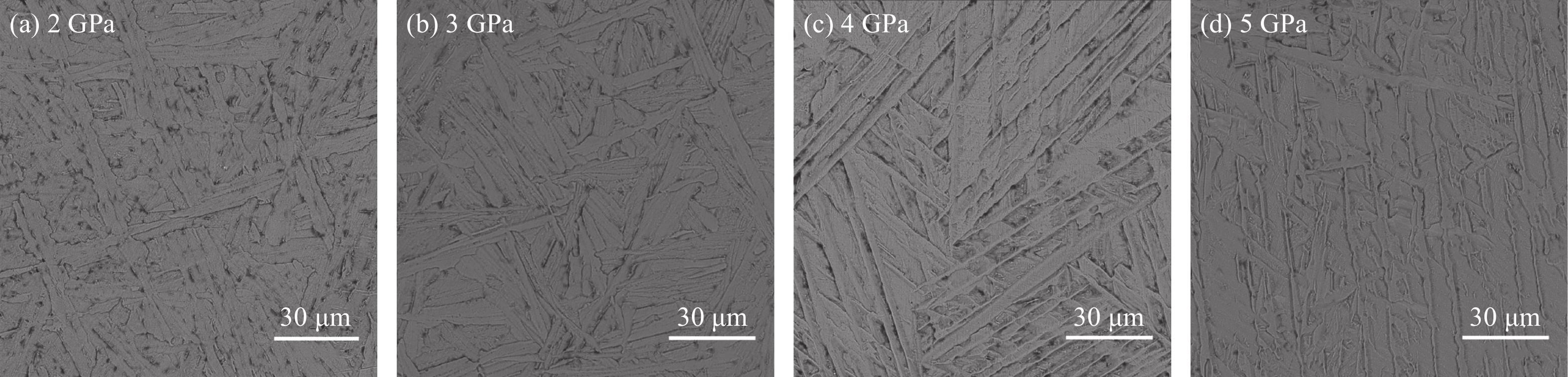

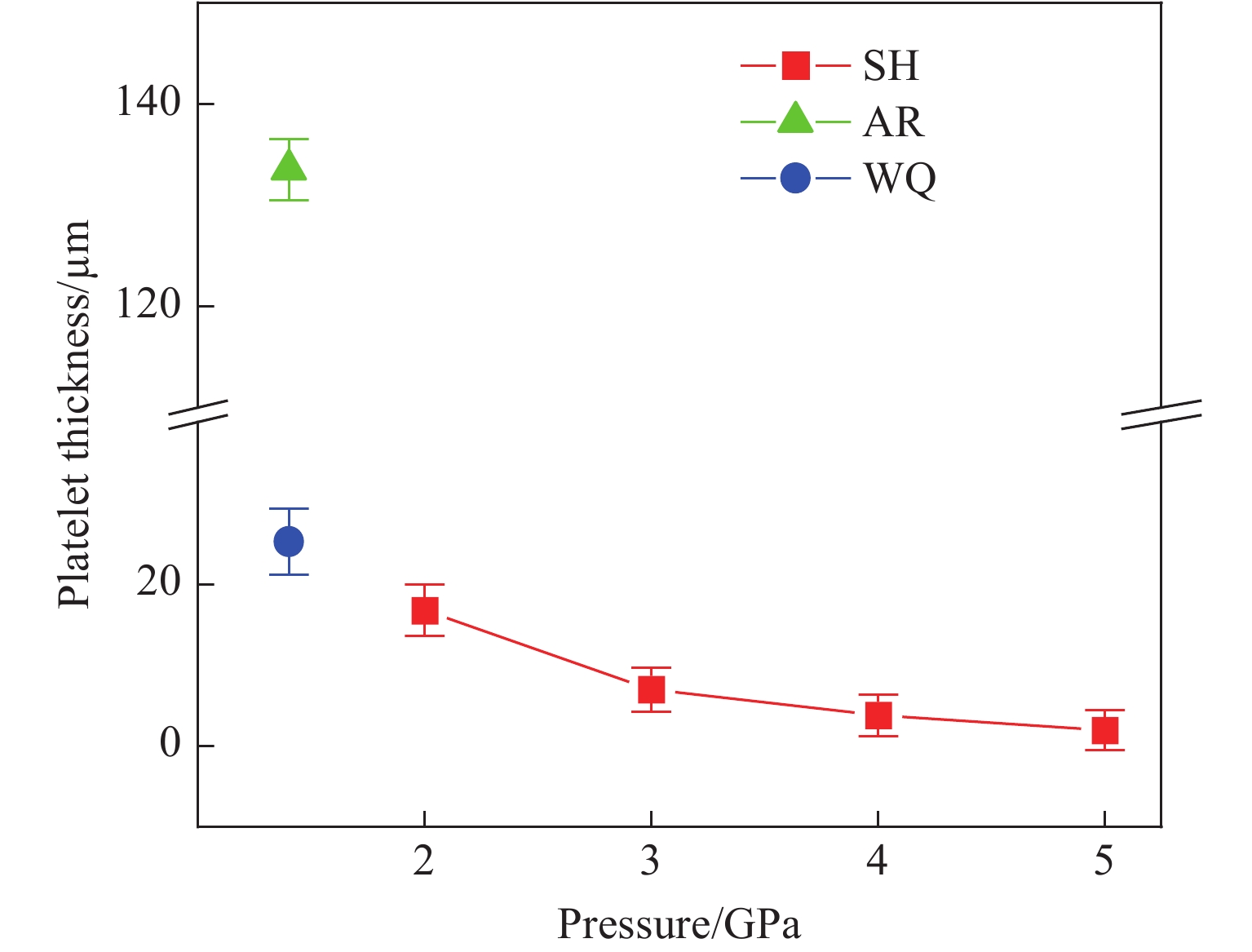

图4为采用GC方法在不同压力下淬火的CPTi的金相显微组织图像。与WQ样品相比,GC样品中Ti马氏体晶粒的尺寸大大减小,并且随着压力的增加,厚度减小。对样品施加的压力和样品在热处理过程中冷却速度的变化共同影响样品微观形貌的演变。随着压力的增加,样品导热系数增加,热传递更高,冷却速度更快[25]。但是,压力介质会极大地降低热传递,使高压下的冷却速率(68 K/s,2 GPa)远比水淬低。另外,施加的压力可以增加成核速率,同时降低晶粒的生长速率[26]。在这种情况下,更多的Ti马氏体晶粒在β-Ti晶粒中成核,并且高压的保持限制了马氏体的晶粒长大。因此,GC样品的马氏体晶粒尺寸远小于WQ样品,说明压力对抑制晶粒长大的贡献大于冷却速率。

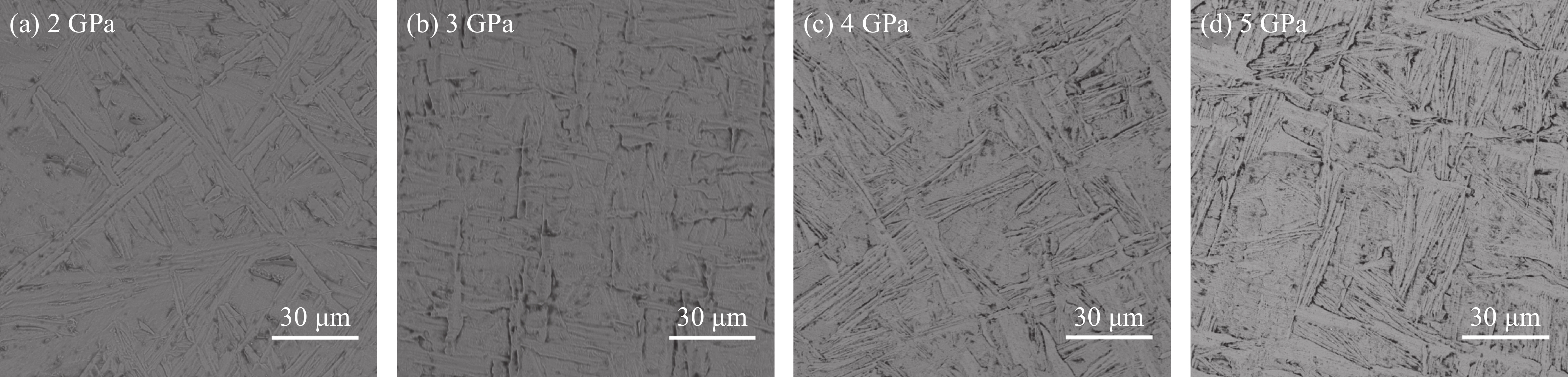

图5给出了不同压力下SH样品的金相组织图像。可以看出,SH样品的显微组织与GC样品相同,Ti马氏体晶粒大小相近。

-

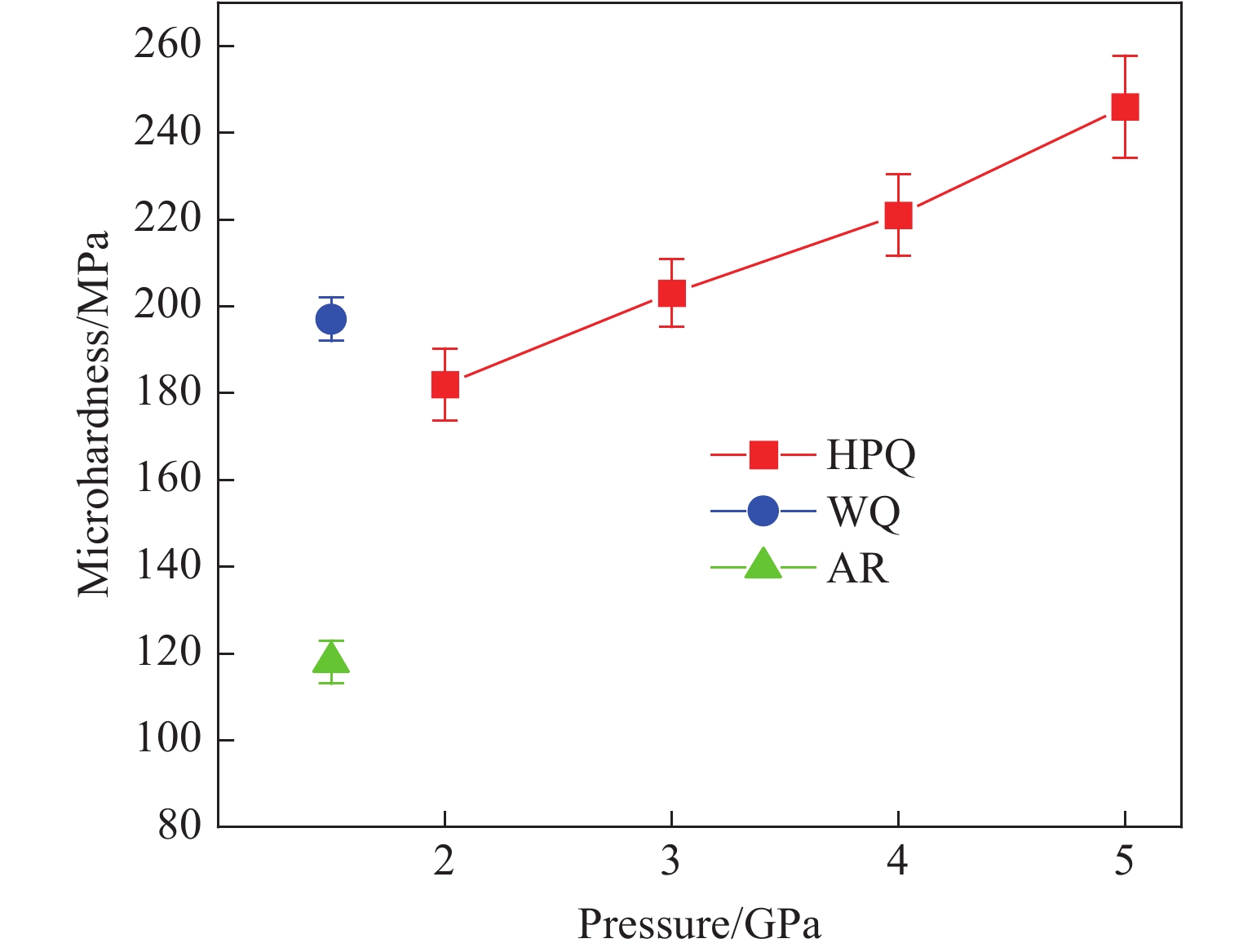

图6显示了在相同载荷(500 g)下保持载荷15 s时AR和WQ样品的显微硬度变化。可以看出,WQ样品的平均硬度为197 MPa,高于AR样品的118 MPa。

WQ样品的Ti马氏体晶粒宽且厚(见图3(b)),晶粒难以旋转和滑动,直接影响合金的塑性形变性能。此外,马氏体内部存在高密度位错,在快速冷却过程中没有足够的时间释放,致使马氏体变得硬而脆[27]。因此,WQ样品的硬度高于AR样品硬度。

随着处理压力的增加,GC样品的硬度增加。如图6所示,5 GPa下处理的GC样品的显微硬度(246 MPa)比AR样品高,但是2 GPa下处理的GC样品硬度(187 MPa)却比WQ样品低一些。

一些研究指出,马氏体层的厚度会显著影响合金的硬度[18],并且随着厚度的减小,显微硬度增大。在Ti合金中,较细的晶粒具有较薄的片层,马氏体的层状间距减小,单位体积的层状界面面积增大。因此,更多的界面抑制了位错滑移,并且细小层状也限制了滑行距离。同时,位于界面边界的位错可能限制位错运动,导致界面之间的滑动减缓[28]。在这种情况下,β相的细小晶粒和高压抑制了Ti马氏体的生长,导致GC样品的硬度更高。另外,低压下样品的冷却速度比WQ样品慢得多,为马氏体释放应力提供了足够的时间。从图7中可以看出,2 GPa下处理的SH样品的马氏体厚度与WQ样品基本相近。

尽管2 GPa高压淬火的GC样品硬度略低于WQ样品,但拉伸试验证明较细的晶粒可能带来更好的延展性。然而GC样品却存在尺寸太小的问题,无法加工成合适的拉伸样品。

-

综合金相显微图像、XRD谱和显微硬度测试数据,可以得出,GC和SH样品的力学性能基本一致,说明在高压下不同的加热方式不会显著改变CPTi的物相。然而,GC样品却存在尺寸太小的问题,自加热高压处理解决了这个问题。

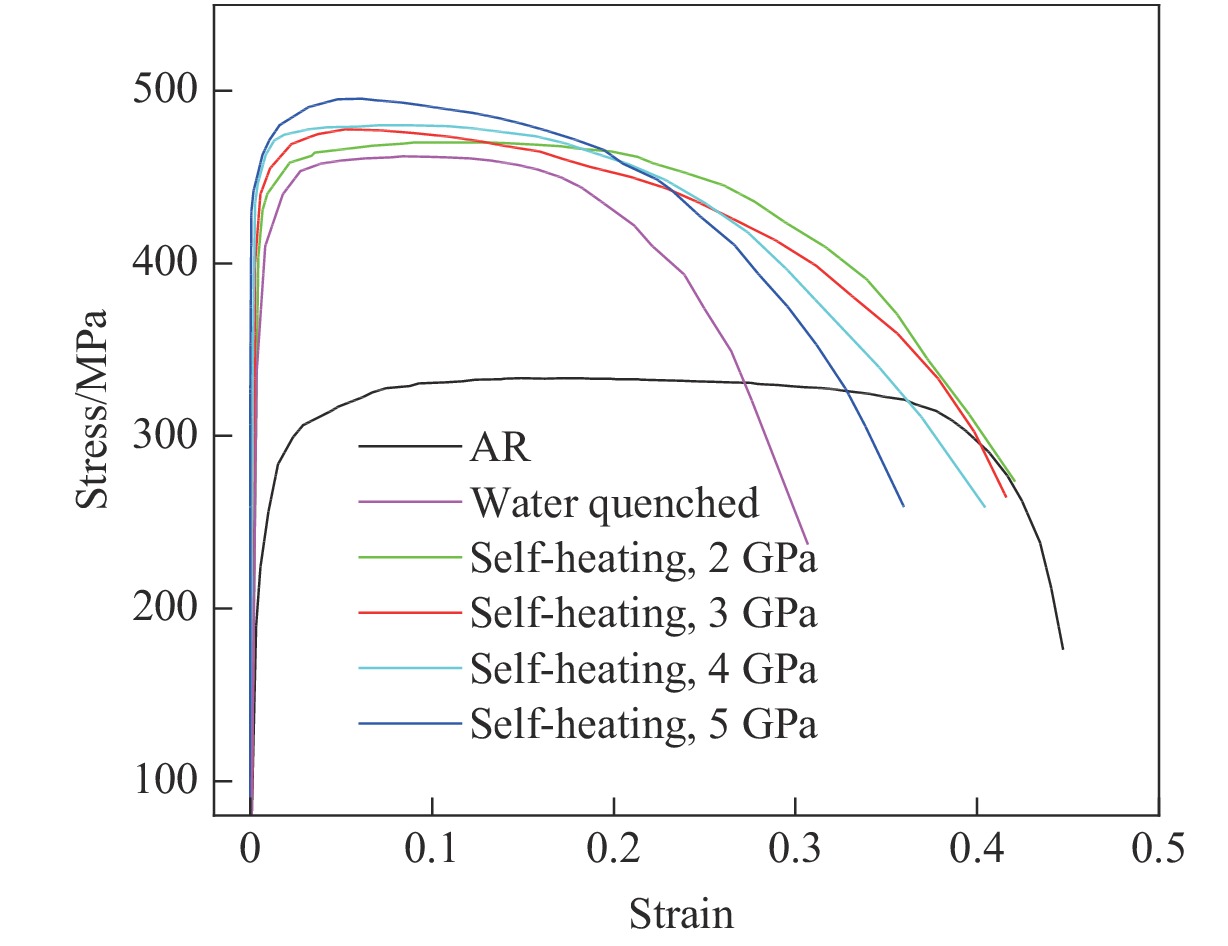

对SH样品进行机械加工,以进行拉伸测试。表1显示了SH样品在不同压力下的拉伸性能。可以看出:压力在5 GPa以下时,SH样品的屈服强度和极限拉伸强度(UTS)分别约为455.5和495.2 MPa,远高于AR样品的298.1和331.4 MPa,拉伸强度也表现出类似于显微硬度的变化趋势;AR样品的伸长率约为44.7%,与SH样品(36.7%,5 GPa)比较接近。AR、WQ和SH样品的室温应力-应变曲线如图8所示。

从拉伸数据可以看出,较高的冷却速度带来了强度的提升,却大大降低了形变能力(30.2%,WQ样品)。而高压处理后,样品晶粒尺寸的长大被抑制,样品的形变分散到更多的晶粒中,从而使材料能够承受更大的变形以获得更大的伸长率。此外,较细的晶粒具有更多锯齿形边界,不利于裂纹的扩展,样品形变相对更困难,样品拉伸强度得到了提升[29]。

总而言之,经过多次XRD、金相和机械性能测试,与水淬相比,HTHP热处理样品具有明显的晶粒细化、更好的机械强度和延展性等优势。另外,在高压下,长度较大的样品可以通过自加热均匀处理。这种高压工艺改进对材料制造及高压热处理研究有很大的帮助。

2.1. 显微组织

2.2. 显微硬度

2.3. 拉伸性能

-

(1)原始CPTi的相组成为α-Ti,经过水淬和高压处理后,α-Ti转变为Ti马氏体。

(2)金相观察结果表明,水淬后的马氏体晶粒粗大,在高压下马氏体晶粒的厚度减小。

(3)CPTi的显微硬度随压力增加而增大,当压力为5 GPa时,显微硬度比原始CPTi增大48%。

(4)使用自加热法在高压下对CPTi进行了热处理,获得了较大尺寸的样品,测试了处理后样品的显微组织、硬度和拉伸性能,结果表明加热方法的改变不会影响样品性能。

(5)与原始样品相比,水淬后样品的拉伸性能大大降低。自加热样品的塑性较好,和原始样品相比,延展性相似,高压处理后的样品断裂强度提升了约30%,塑性仅降低了约7%。

首页

首页 登录

登录 注册

注册

下载:

下载: