-

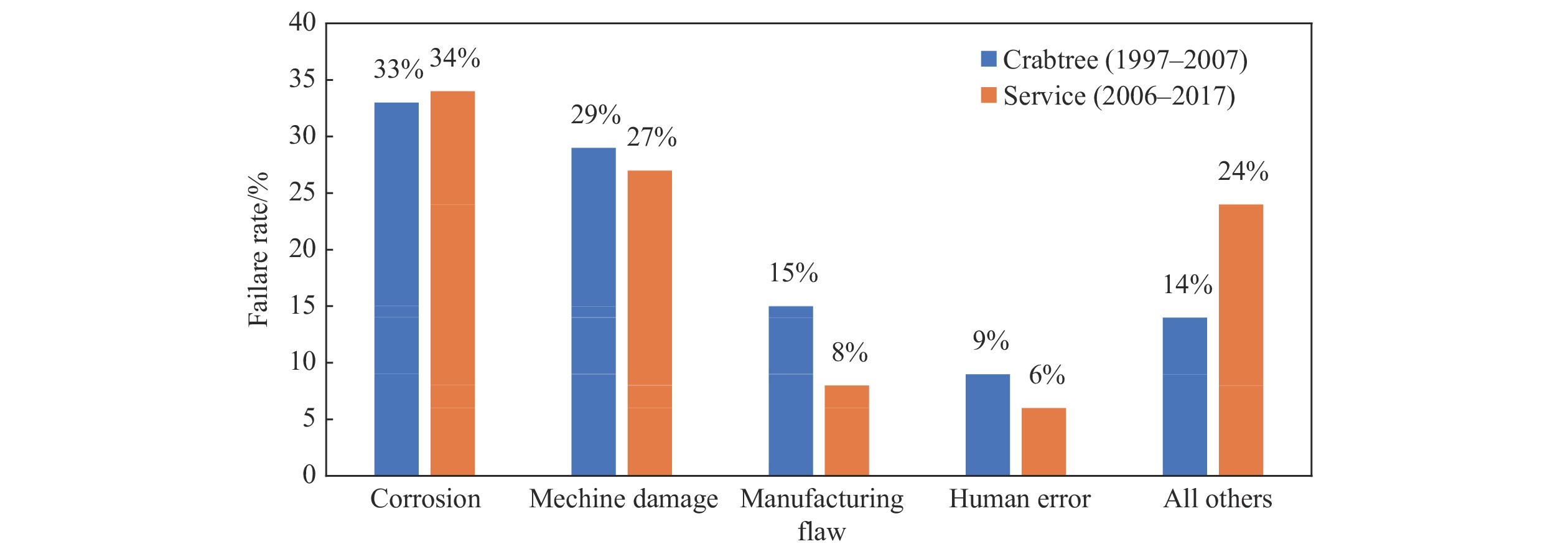

随着石油天然气勘探开发的不断进步,井下油气开采环境变得更加复杂[1-3]。连续管大多是在高温、高压和高腐蚀(H2S、CO2、Cl-等腐蚀介质)环境下作业,极易造成腐蚀失效[4-7]。在导致连续管发生腐蚀的众多介质中,H2S和CO2的腐蚀情况是最严重的,而且国内外多数油气井中CO2的含量都相对较高[8-9],因此非常有必要对CO2环境中连续管的腐蚀情况进行深入研究。

目前,国内外对于CO2环境中连续管腐蚀(Coiled tubing,CT)的研究大多是通过高温高压腐蚀实验模拟油气井生产过程中的腐蚀行为实现的[10-15]。薛玉娜等[11-12]通过电化学实验模拟研究了CT80连续油管钢在长庆油田高矿化度油井水中的电化学腐蚀行为;赵国仙等[13-14]通过高温高压下CO2腐蚀实验研究了温度对QT900连续管在CO2环境中的腐蚀行为;任呈强等[15]采用电化学阻抗和动电位扫描极化曲线测试技术研究了N80钢的CO2高温高压腐蚀电化学行为及机理;Waard等[16]分析碳钢的CO2腐蚀机理,提出了碳钢的CO2腐蚀理论模型;Deshpande[17]利用COMSOL Multiphysics软件预测了电偶对的腐蚀速率,但没有深入考虑环境因素对腐蚀速率的影响。

目前对于连续管的CO2腐蚀主要是通过实验模拟方法进行研究,但是,受条件所限,实验无法模拟一些复杂的真实工作环境,而且实验模拟费用较高、周期较长,而数值模拟方法可以弥补实验模拟的不足。本研究以CT110连续管为研究对象,模拟连续管的复杂作业环境,基于电化学腐蚀工作原理,通过数值模拟方法研究其在CO2环境下的腐蚀行为,为现场腐蚀失效分析及防腐提供参考依据。

全文HTML

-

在含CO2的高温高压气井中,连续管表面发生深度点蚀以及腐蚀开裂,腐蚀失效情况非常严重。因此,有必要探究连续管在CO2环境中的腐蚀行为和机理。CO2是一种酸性气体,可溶于水生成碳酸,碳酸的化学性质不稳定,会电解分离出H+和

$\rm{{CO_3}^{2-}}$ ,从而降低溶液的pH值,增加溶液的酸度,腐蚀连续管。连续管在CO2环境中的腐蚀过程是一个管体发生电化学反应、化学反应及物质传递的复杂过程。连续管腐蚀过程中涉及的化学反应方程式有[19]阳极

阴极

由上述可知,腐蚀溶液中连续管表面腐蚀变化主要涉及阴阳两极的电化学反应:阳极发生铁的氧化反应,阴极发生碳酸电解、水电解和氢的还原反应。整个电化学腐蚀过程包含了物质的传递、带电荷离子定向迁移形成电场以及管体表面由于电化学反应导致的电极极化。

-

连续管电化学腐蚀过程是一个多物理场耦合的过程,主要涉及流场、电场、物质传递、温度场等。本研究假设电解质溶液浓度分布均匀,考虑物质传递过程中的扩散、电迁移以及环境温度对腐蚀的影响,重点研究电场、物质传递、电化学反应之间的耦合作用。

-

假设在腐蚀过程中连续管被腐蚀的所有物质都溶解于腐蚀溶液中,溶解的物质i在电解质溶液中的传输扩散符合Nernst-Planck方程[17]

式中:

${N_{{i}}}$ 为物质的流量;${D_{{i}}}$ 为扩散系数;${c_{{i}}}$ 为浓度;${n_{{i}}}$ 为电荷数;$F$ 为法拉第常数;${u_{{i}}}$ 为物质的迁移率;$\phi $ 为电势;$V$ 为相对速度。由该方程可知物质的流量为其扩散、迁移和对流总和。假设电解质溶液浓度分布均匀,不考虑物质传递过程的对流项,则式(3)变为 -

假设电解质溶液呈电中性,根据电荷守恒和局部电中性方程,则有

式中:

${j_{\rm{l}}}$ 为电解质中的电流密度,zi为物质i的电荷数。式(5)为拉普拉斯方程表示的电解质电势。根据法拉第定律得到电解质中的电流密度为 -

连续管电化学腐蚀过程中每个电极反应的动力学计算可用Butler-Volmer方程[20]表示

式中:

${j_{\rm{p}}}$ 为外侧极化电流密度,A/m2;${j_{\rm{corr}}}$ 为腐蚀电流密度,A/m2;$\left| \eta \right| = E - {E_{\rm{corr}}}$ 为过电位,V;$E$ 为外侧极化电位,V;${E_{\rm{corr}}}$ 为腐蚀电位,V;${b_{\rm{a}}} = \dfrac{{2.3RT}}{{\beta nF}}$ 和$ {b_{\rm{c}}} = \dfrac{{2.3RT}}{{\alpha nF}}$ 分别为常用对数阳极和阴极的Tafel斜率;$\alpha $ 和$\beta $ 分别为阴极反应和阳极反应的传递系数;$R$ 为普适气体常数,J/(mol·K);$T$ 为温度,℃。 -

在连续管CO2腐蚀模型中,采用任意拉格朗日-欧拉方法(ALE)描述连续管的腐蚀过程。任意拉格朗日-欧拉方法(ALE)包括两个坐标系:一个表示为(X, Y)的参考坐标系,另一个表示为(x,y)的空间坐标系。参考坐标系中的坐标固定,而空间坐标系中的坐标随时间移动。通过求解下述方程可获得网格的位移

式中:X、Y为参考坐标系;x、y为空间坐标系,t为仿真时间步。

根据连续管表面的腐蚀过程设置边界条件,可通过设定电极表面的腐蚀速度实现。根据法拉第定律,通过电极的电流密度求得电极表面的腐蚀速度

式中:v为腐蚀速度,mm/year;M为物质的摩尔质量,g/mol。

模型其余的边界采用对称边界,是不动的,因此边界条件应满足

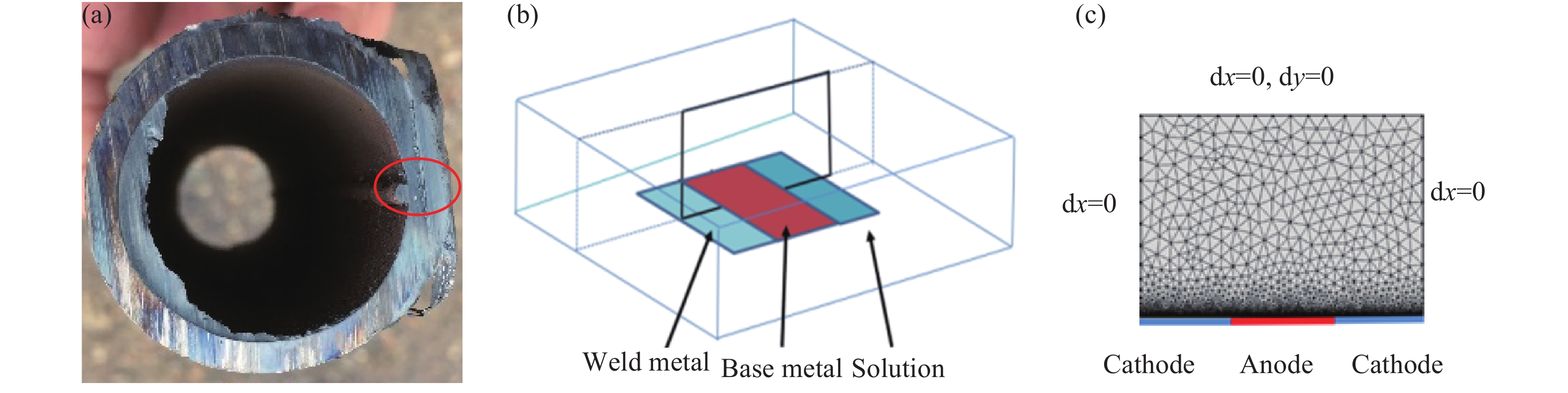

根据上述理论描述,采用COMSOL软件二次电流分布接口和稀物质传递接口模拟连续管的腐蚀行为。图3(a)为连续管的实物照片。为简化计算,建立了二维平面电解质计算域,焊缝宽5 mm,母材宽为5.5 mm。建立图3(b)所示几何模型,网格及边界条件如图3(c)所示。网格类型为三角形,网格总数为24466,最大和最小网格尺寸分别为0.848 0和0.0048 mm。采用稳态求解器进行求解。腐蚀溶液环境参数:pH值为2.5~6.5,温度为50~200 ℃,CO2分压为0~5 MPa。具体参数将在后续计算中详细交代。

-

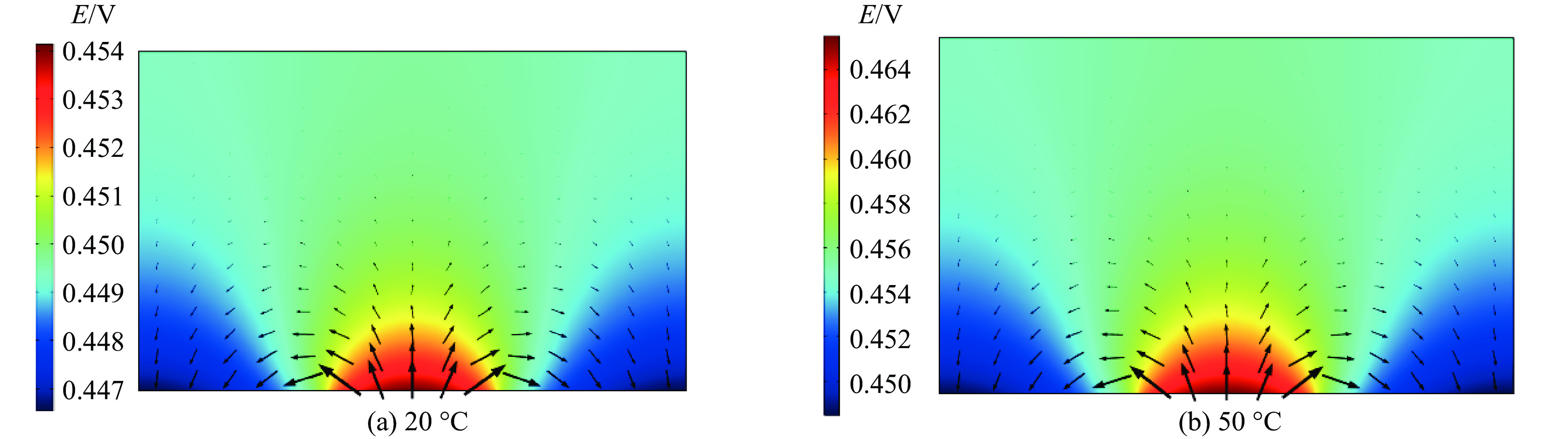

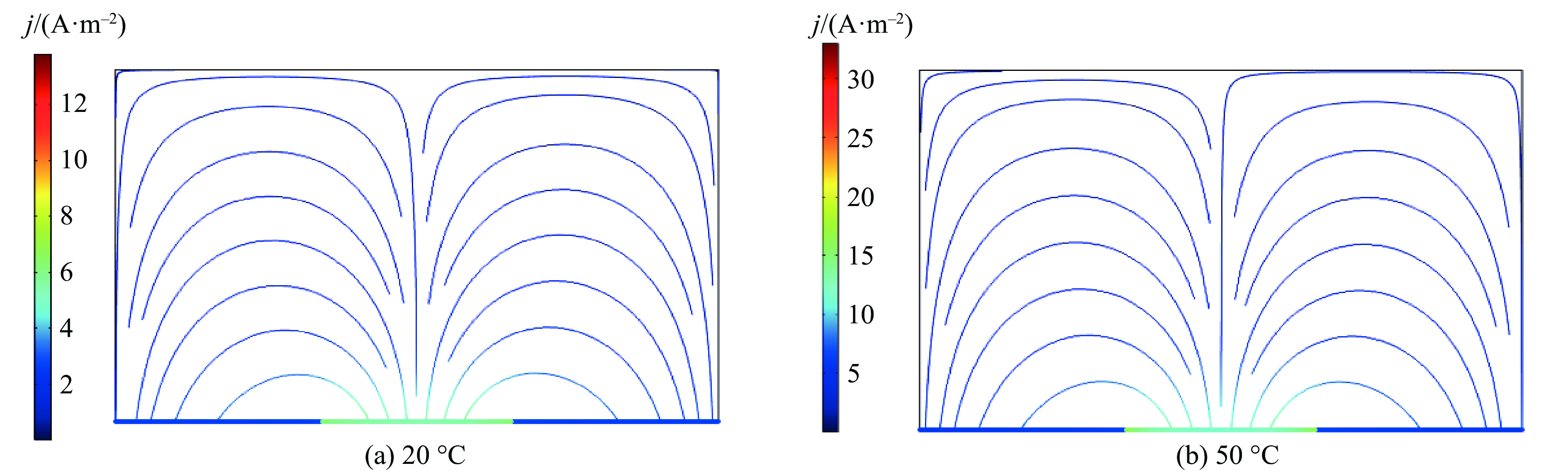

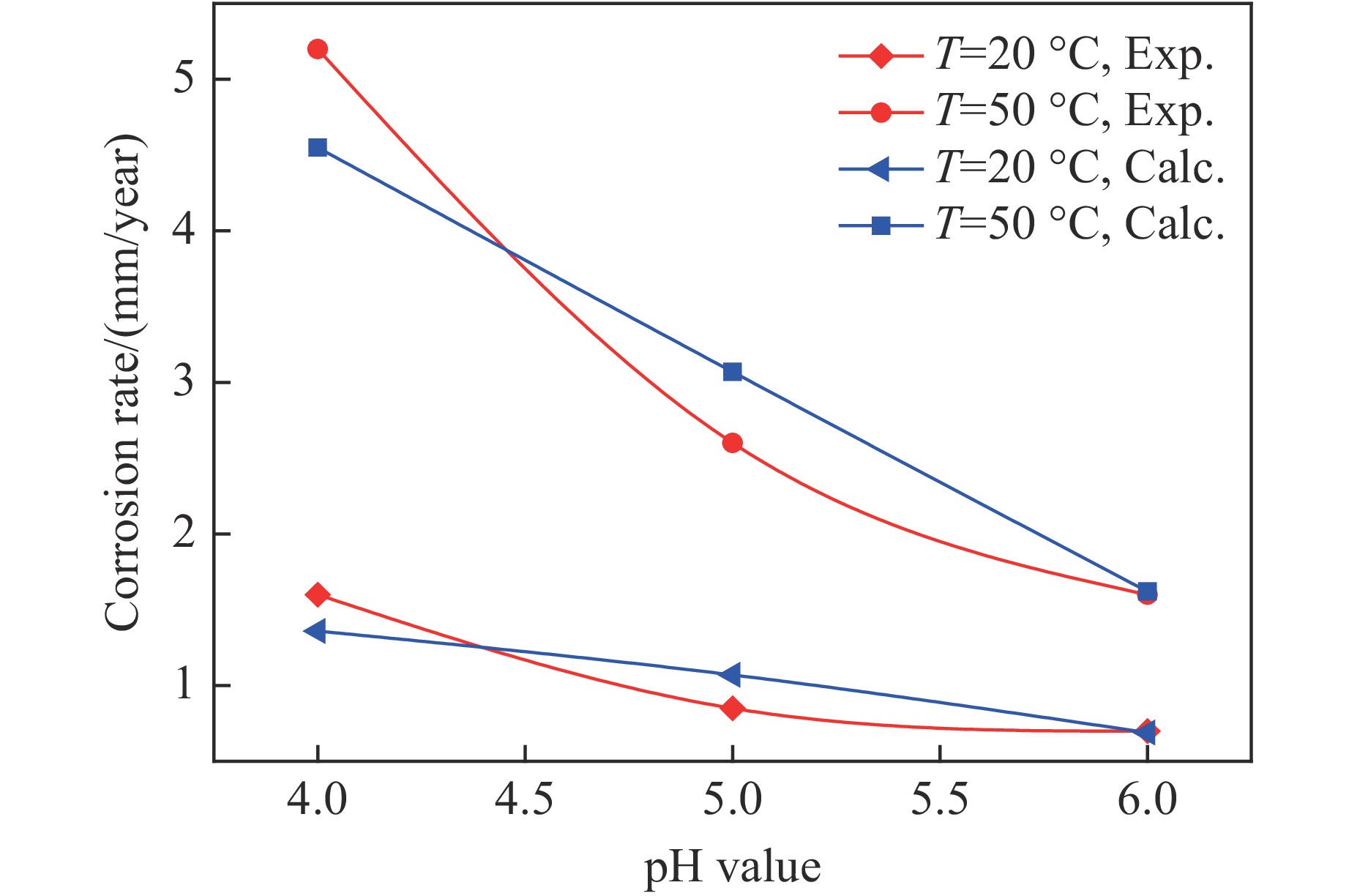

为了验证数值模型的准确性,与文献[21]中的实验结果进行对比,模拟条件:电解质溶液为质量分数为1%的氯化钠盐溶液,呈弱酸性;环境温度为20和50 ℃,溶液流速为2 m/s,CO2分压为0.1 MPa。通过模型计算得到不同温度下电解质溶液中的电位分布和电流密度(j)流线图,如图4和图5所示。可以看出,当温度较高时,连续管在电解质溶液中的电位和电流密度较大。图6为不同温度下溶液pH值对材料腐蚀速率影响的实验结果与数值模拟结果。对比结果可知,腐蚀速率的实验结果与数值模拟结果的最小误差为1.3%,最大误差为25%。虽然个别结果的误差较大,但是实验结果与数值模拟得到的腐蚀影响规律总体上是一致的,说明该模拟方法具有可行性。

2.1. CO2腐蚀连续管的机理

2.2. 多物理场耦合理论模型

2.2.1. 物质传递模型

2.2.2. 电场理论模型

2.2.3. 电极反应动力学模型

2.3. 数值模型和边界条件

2.4. 数值模型验证

-

连续管在含CO2高温高压气井作业中的腐蚀过程是一个复杂的电化学过程,主要受到温度、CO2分压、溶液pH值、流速、矿化物、材料等因素的影响[22]。目前针对连续管腐蚀影响因素中对于矿化物的研究相对较多,而流速对于腐蚀的影响较小,因此本研究基于数值模拟方法主要探究温度、CO2分压以及溶液pH值对连续管腐蚀的影响规律。以CT110连续管为研究对象,通过数值模拟方法,研究连续管在大北气田采出水溶液中的腐蚀行为[23]。

-

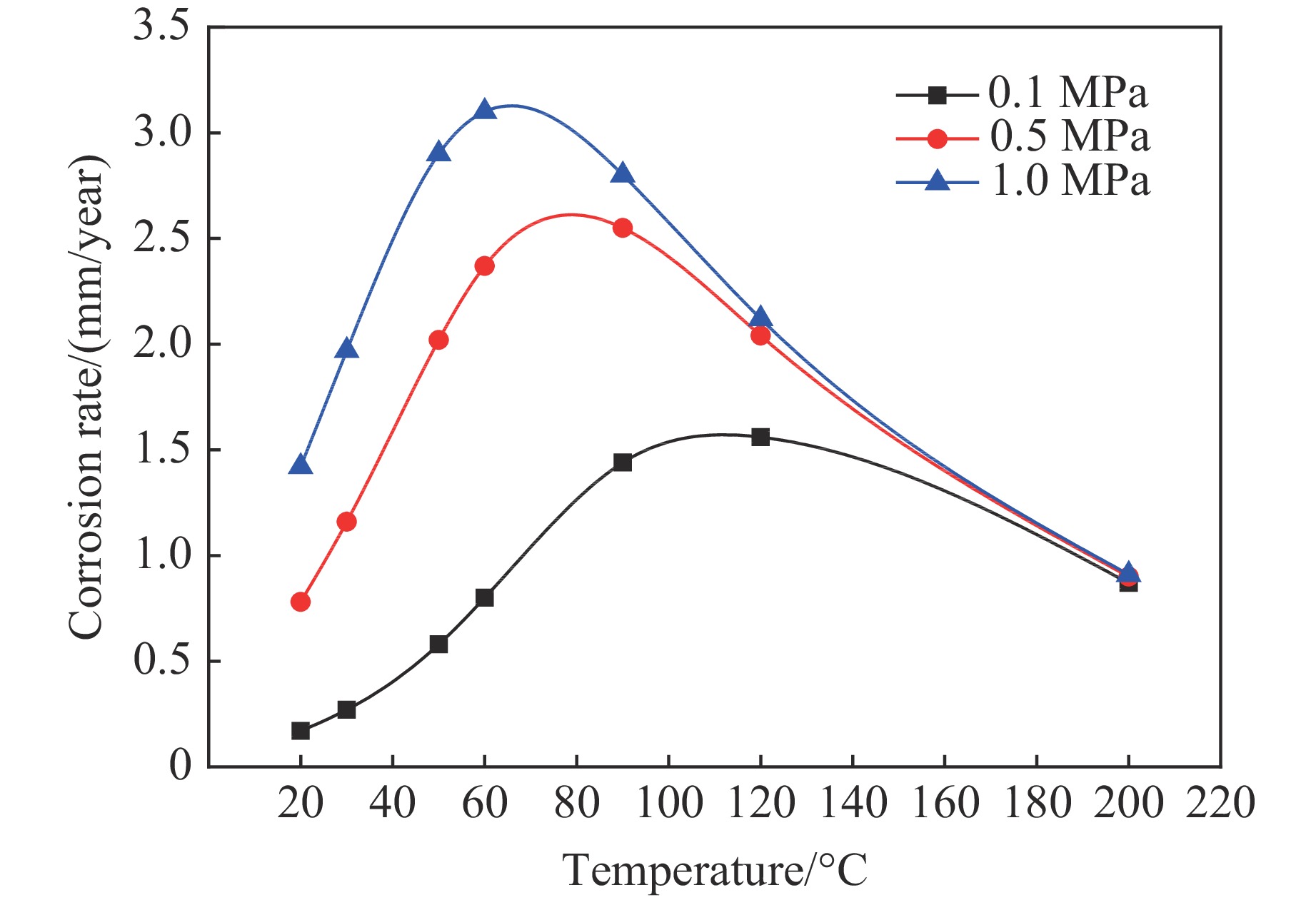

当溶液pH 值为 4,电解质溶液电导率为2.86,CO2分压分别为0.1、0.5和1.0 MPa时,数值模拟得到的温度对连续管腐蚀速率的影响规律如图7所示。连续管腐蚀速率随着温度的上升而增大,当上升到一定温度后,腐蚀速率达到最大值,出现“峰值腐蚀速率”,而后随着温度继续上升而逐渐下降。根据电化学反应原理可知,当温度升高时,溶液中活性离子的活性增强,溶液的电阻率提高,阴极的电化学反应速率增大,腐蚀产物形成的保护膜比较疏松且无附着力,不足以起到保护作用,因此腐蚀速率随着温度的上升而增大。当温度继续升高,达到一定数值后,腐蚀产物在基体表面堆积,形成一个较为完整的保护膜,阻碍腐蚀溶液中的离子向基体金属扩散,从而抑制腐蚀反应进行,因此温度对连续管腐蚀的影响呈现先增大后减小的趋势。当CO2分压分别为0.1、0.5和1 MPa时,连续管腐蚀速率达到峰值的温度分别为120、90和60 ℃。这是因为在不同CO2分压下,溶液中溶解的CO2含量不一样,导致连续管表面生成致密保护膜时的温度有所不同。

-

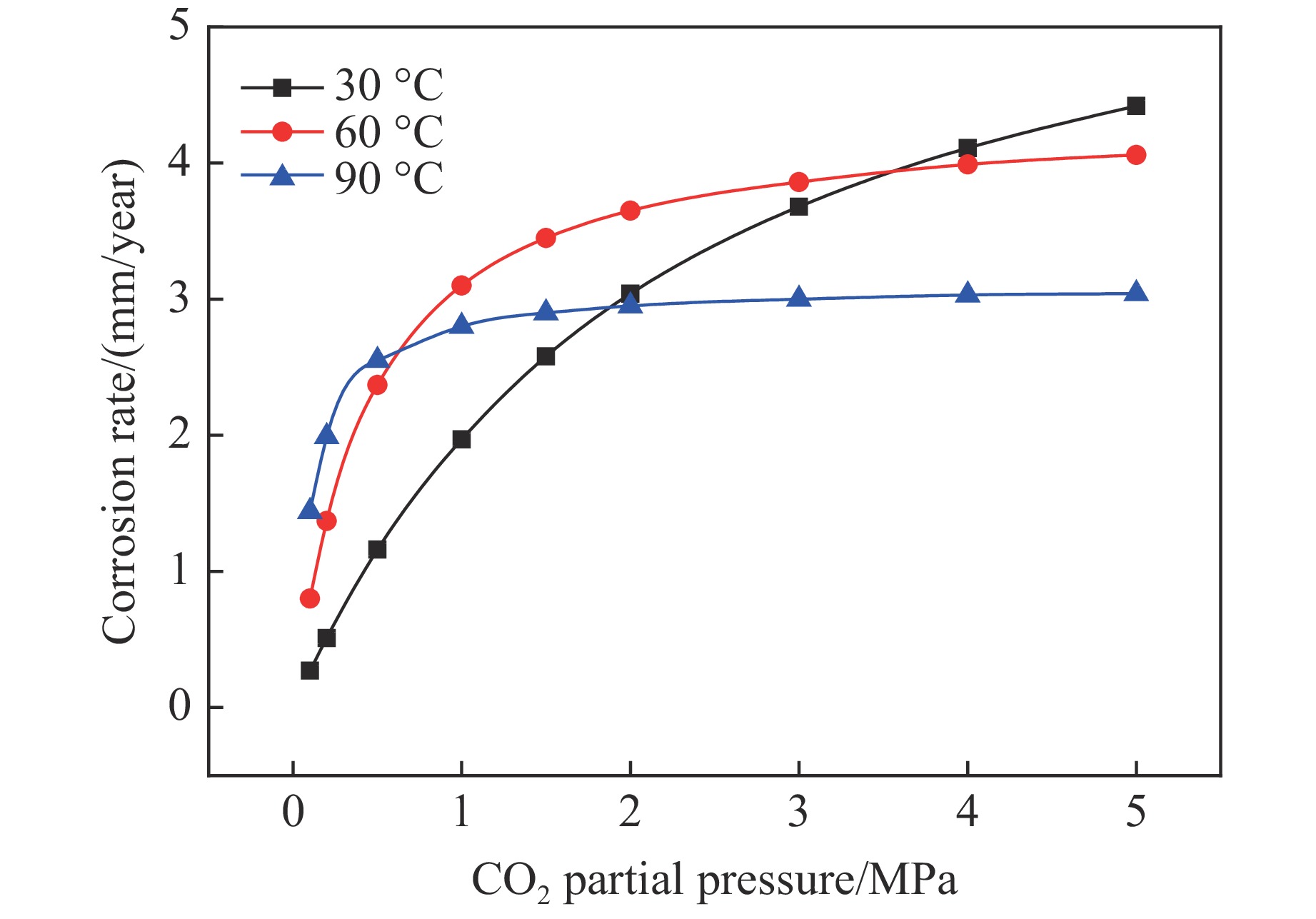

从图8可以看出,当溶液pH 值为 4,电解质溶液电导率为2.86时,不同温度下CO2分压对连续管腐蚀速率的影响规律基本一致。腐蚀速率首先随着CO2分压增大而增大,而后逐渐趋于平稳状态。这是因为当溶液中CO2分压增大时,溶液中CO2分子的扩散速率增大,加快了阴极反应,生成的碳酸浓度升高,电离得到的H+浓度也随之增大,进一步加快了阳极基体金属铁的溶解,使得腐蚀速率增大。但当CO2分压达到一定临界值后,生成的腐蚀产物在连续管表面形成致密的保护膜,腐蚀反应逐渐稳定,此时腐蚀速率受CO2影响较小,基本趋于平稳,出现“稳定腐蚀速率”。

-

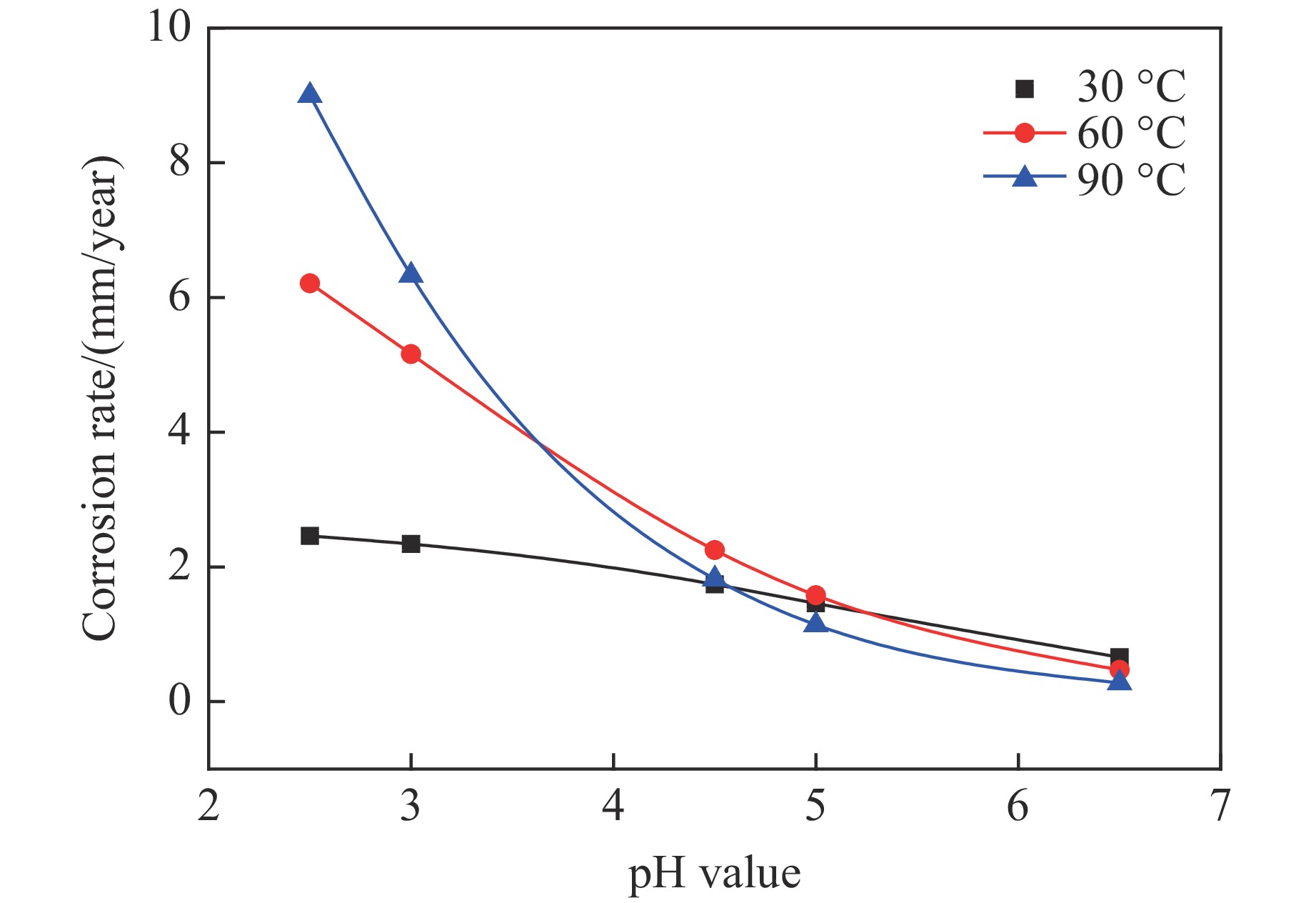

图9为连续管在不同pH值下的腐蚀速率。从图9中可以看出:当CO2分压为0.1 MPa、电解质溶液电导率为2.86、pH值较小时,连续管腐蚀速率最大;随着溶液pH值的增大,腐蚀速率降低。当温度为30 ℃时,连续管的腐蚀速率随pH值变化较小;而当温度为90 ℃时,连续管腐蚀速率的降幅很大。溶液pH值对连续管腐蚀的影响受温度控制,温度越高,pH值对腐蚀速率的影响越显著。当CO2分压一定时,阴极反应生成的碳酸与溶液pH值密不可分,溶液的酸度决定了碳酸的存在形式,pH值增大有利于碳酸电离,也有利于形成碳酸亚铁,但是碳酸分解和扩散又受温度的影响。因此,溶液pH值对连续管腐蚀速率的影响主要受温度控制,出现了“受控腐蚀速率”。

3.1. 温度对连续管腐蚀速率的影响

3.2. CO2分压对连续管腐蚀速率的影响

3.3. 溶液pH值对连续管腐蚀速率的影响

-

建立了高温高压气井连续管的CO2电化学腐蚀模型,结合实验结果,验证了该数值模拟方法是可行的。通过分析数值模拟结果,得到如下结论。

(1)随着温度上升,连续管CO2腐蚀速率呈现先增大后减小的趋势,不同温度下出现不同的“峰值腐蚀速率”。CO2分压分别为0.1、0.5和1.0 MPa时,“峰值腐蚀速率”温度分别为60、80 和110 ℃。

(2)连续管腐蚀速率随CO2分压的增大而增大,但增大到一定值后趋于平稳状态,出现了“稳定腐蚀速率”,连续管应尽量在CO2分压小于1.0 MPa的“稳定腐蚀速率”压力条件下作业。

(3)连续管的腐蚀速率随pH值的增大而减小,同时还受温度的控制,温度较高时,pH值对腐蚀速率的影响更加显著。根据“受控腐蚀速率”条件,建议减少连续管在低温、pH值小于5的高酸性环境下的服役时间。

首页

首页 登录

登录 注册

注册

下载:

下载: