-

多胞金属兼具质轻和优异的吸能特性,已被广泛用于高速火车、汽车和航空航天等领域。在准静态下,多胞材料的应力-应变曲线呈现弹性、平台和致密化3个不同的变形阶段[1-2]。在高加载速率下,多胞材料的动态行为可以通过应力增强和变形局部化来表征[3-5]。迄今为止,人们利用冲击波理论和有限元方法来研究具有不同密度梯度的多胞材料,发现密度梯度对多胞动态响应下的力学性能具有重要影响[6-7],不仅可以影响冲击过程中应力波的传播[8-9],同时特定的梯度多胞金属可以提高材料的能量吸收能力和抗冲击性能[10-12]。

Reid等[13]提出用一维刚性-塑性-锁定(Rigid, perfectly-plastic, locking,R-PP-L)冲击波模型来描述多胞材料中应力波的动态响应;随后Tan等[14]利用R-PP-L模型对冲击载荷下泡沫材料的动态压缩性能进行了分析;Wang等[15]通过R-PP-L模型分析了线性密度梯度下多胞金属的耐撞性,发现正梯度多胞金属和负梯度多胞金属分别对冲击端和支撑端具有良好的保护效果;Shen等[16-17]基于R-PP-L模型研究了梯度多胞材料在高速压缩时的冲击响应,发现多胞材料沿正梯度方向压缩时仅在加载端产生一个波阵面(单波模型),沿负梯度方向压缩时则会在两端各产生一个波阵面(双波模型)。由于R-PP-L模型仅包含平台应力和锁定应变两个材料参数,只能实现材料应力-应变曲线的一阶近似,为了更好地描述多胞材料的力学性能,Zheng等[18]提出了一种更为精确的、率无关的刚性-塑性硬化(Rigid, plastic-hardening,R-PH)模型,用以表征梯度多胞材料的抗爆炸和抗冲击特性[19-22]。

有限元模型常被用来研究梯度多胞材料的力学性能[23-25]。Ajdari等[23]发现,功能梯度蜂窝结构存在3种不同的压溃模式:准静态、过渡态和动态,沿冲击方向降低相对密度可以增强蜂窝在压溃初期的能量吸收;Fan等[24]研究了均匀、梯度和随机胞壁厚度的金属空心球泡沫材料的动态破碎响应,发现负密度梯度泡沫具有最大的能量吸收能力,传递到受保护结构的力最小。Zhang等[25]对受恒速冲击影响下梯度Voronoi多胞模型的动力学行为进行了模拟分析,定义了梯度多胞材料的第一、第二临界速度。

梯度泡沫金属在R-PH模型下的应力波传播研究大多集中于正梯度泡沫,对负梯度泡沫的冲击波分析较少,负梯度泡沫冲击波模型结果与有限元结果之间的联系还有待完善。同时,负梯度泡沫材料虽然具有防护支撑端被保护物体且能量吸收能力较强的特点,但支撑端局部密实化现象的发生影响了负梯度泡沫优异的力学性能,因此,局部密实化的影响因素值得分析。

本研究基于R-PH模型,建立恒速冲击荷载作用下负梯度泡沫材料的一维冲击波模型,给出冲击波传播的基本控制方程;利用随机Voronoi技术构建梯度泡沫金属材料的三维细观有限元模型,使用LS-DYNA有限元软件对泡沫金属的动态压溃过程进行模拟分析,用于验证冲击波理论结果;通过分析冲击模型的响应历程,定义梯度泡沫材料的局部密实化应变和第二临界速度,并计算不同密度梯度、相对密度下局部密实化应变、第二临界速度的变化规律;最后讨论负梯度泡沫中支撑端局部密实化现象对被保护结构的影响,为工程防护提供参考。

-

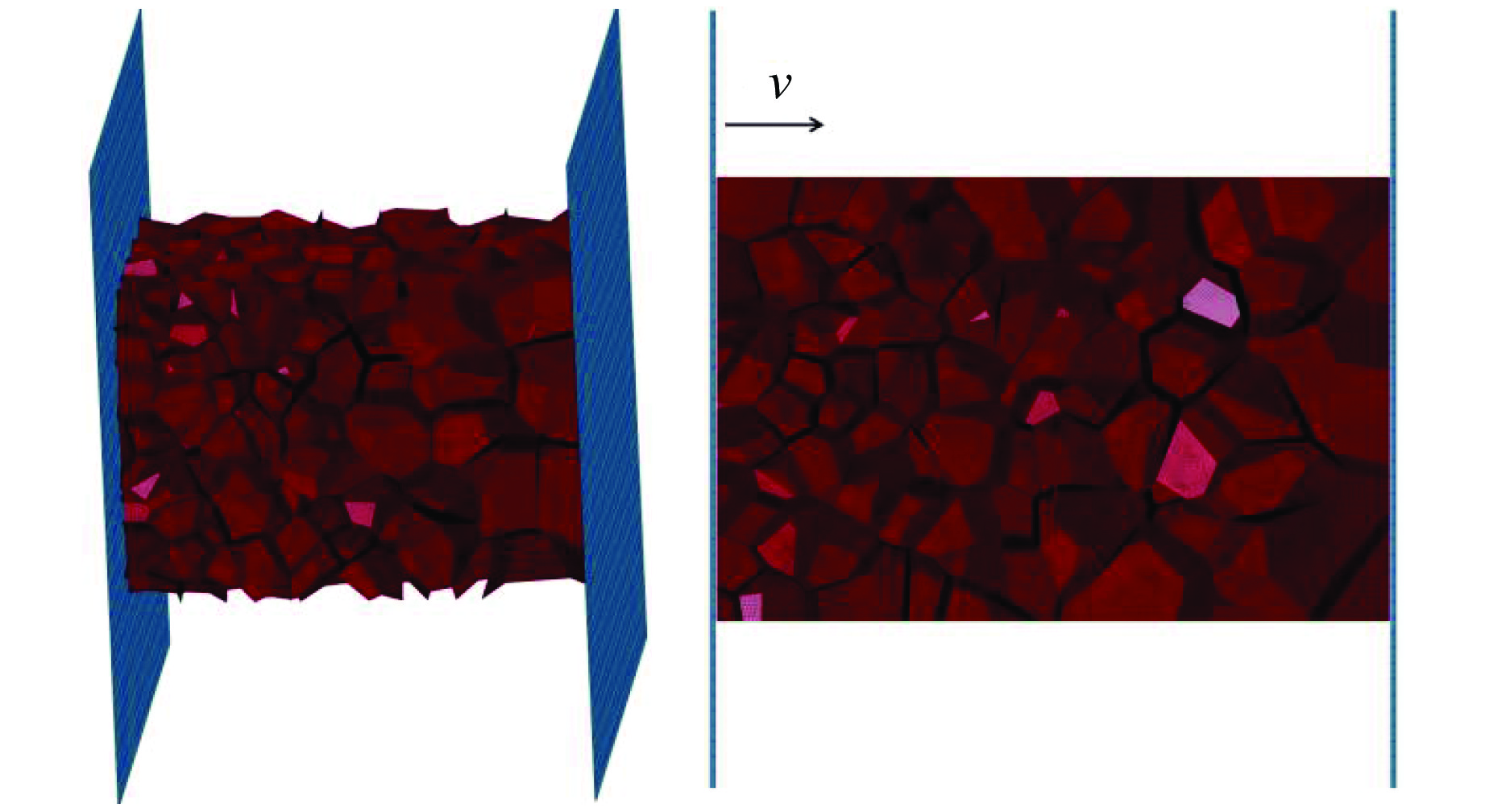

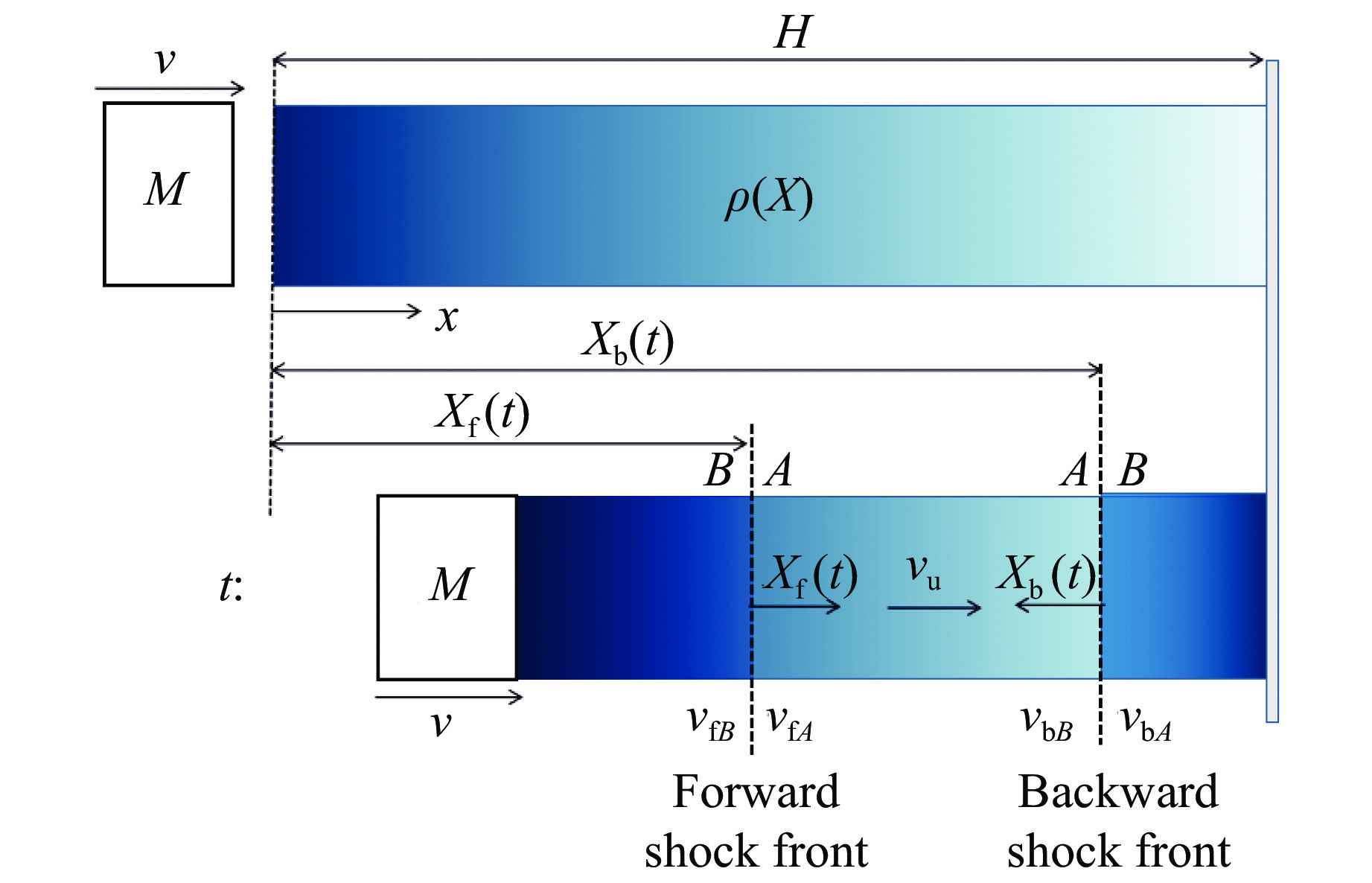

负梯度泡沫的一维冲击波模型如图1所示,质量为M的物块以恒定的中等冲击速度v撞击闭孔梯度泡沫金属试件,试件的两端同时产生冲击波,且冲击波朝着相反的方向传播,此为双波模型。将冲击端处产生的冲击波定义为前冲击波,支撑端处产生的冲击波定义为后冲击波,前、后冲击波的物理量分别用下标f和b表示,在t时刻,冲击波阵面的拉格朗日坐标分别为Xf(t)、Xb(t)。在波阵面处,波阵面前、后的物理量分别为{vA(t),εA(t),σA(t)}、{vB(t),εB(t),σB(t)},两个冲击波阵面之间未变形区域的速度为vu(t)。

定义负梯度泡沫在拉格朗日坐标下的密度分布为

式中:ρ0为平均相对密度,γ为密度梯度,X为x方向的拉格朗日坐标,H为梯度试件x方向的总长度。

根据应力波理论[26],冲击波阵面上的运动学相容条件为

同时,动力学相容条件为

式中:ρs为基体材料密度。联立式(2)、式(3)可得波后应力为

前波波阵面的初始条件为{vfA(t) = vu(t),εfA(t) = 0,σfA(t)},{vfB(t) = v,εfB(t),σfB(t)},后波波阵面上的初始条件为{vbA(t) = vu(t),εbA(t) = 0,σbA(t)},{vbB(t) = 0,εbB(t),σbB(t)}。

将初始条件代入式(4),可得前、后波阵面处波后应力为

基于R-PH模型的刚性假设

式中:σ0为泡沫材料准静态的初始压溃应力,C为应变硬化参数,ε为应变。波阵面的前方区域接近塑性压溃临界状态,且处于应力平衡场,因此波阵面处两种波前应力分别为

由此推出,波后应变为

以中间未变形区域为研究对象,由牛顿第二定律可得

积分后,未变形区域速度为

因此前、后波阵面的坐标为

在冲击波传播过程中,当vu = v,即中间未变形区域的速度增大到冲击速度时,前冲击波停止传播,定义此时刻为t*。当t < t*时,定义为第一阶段,冲击波在该阶段的响应结果可由上述所得方程求解。当t > t*时,第二阶段开始,只有单一的后冲击波向左端冲击端继续传播。当后波阵面与前波阵面相遇时,响应结束,定义此时刻为t2,则第二阶段后波阵面的坐标为

波后应力为

结合上述方程,双波模型中冲击端应力σimp与支撑端应力σsta分别为

-

3D-Voronoi模型是由N个形核点完全随机分布在体积为V0的立方体区域内生成的,为了防止模型中产生过小胞元,立方体内任意两个相邻形核点之间的距离不小于δ [27]

式中:k为不规则度,d0为正十四面体模型中任意两个相邻形核点间的最小距离。

本研究中模型的平均相对密度ρ0分别为0.06、0.09、0.12,密度梯度γ分别为−0.4、−0.6、−0.8,尺寸为40 mm × 40 mm × 60 mm,不规则度为0.5,模型胞元个数分别为700(γ = −0.4)、732(γ = −0.6)和768(γ = −0.8),胞壁厚度由给定的相对密度确定。经有限元收敛分析后,使用S3R和S4R壳单元混合网格对泡沫模型进行划分,网格尺寸设置为0.2 mm[28]。以ρ0 = 0.09、γ = −0.8为例,负梯度泡沫金属的3D-Voronoi有限元模型如图2所示,运用LS-DYNA软件进行数值模拟。在右端固定一个刚性板,左端刚性板以恒定的冲击速度撞击泡沫模型。基体材料为铝,选定双线性应变强化本构模型,模型参数见表1。其中,ρs为密度,E为杨氏模量,ν为泊松比,σys为屈服应力,Et为切线模量。定义泡沫模型为自接触,两端刚性板和泡沫模型之间为面面接触,设定动摩擦系数为0.2。

-

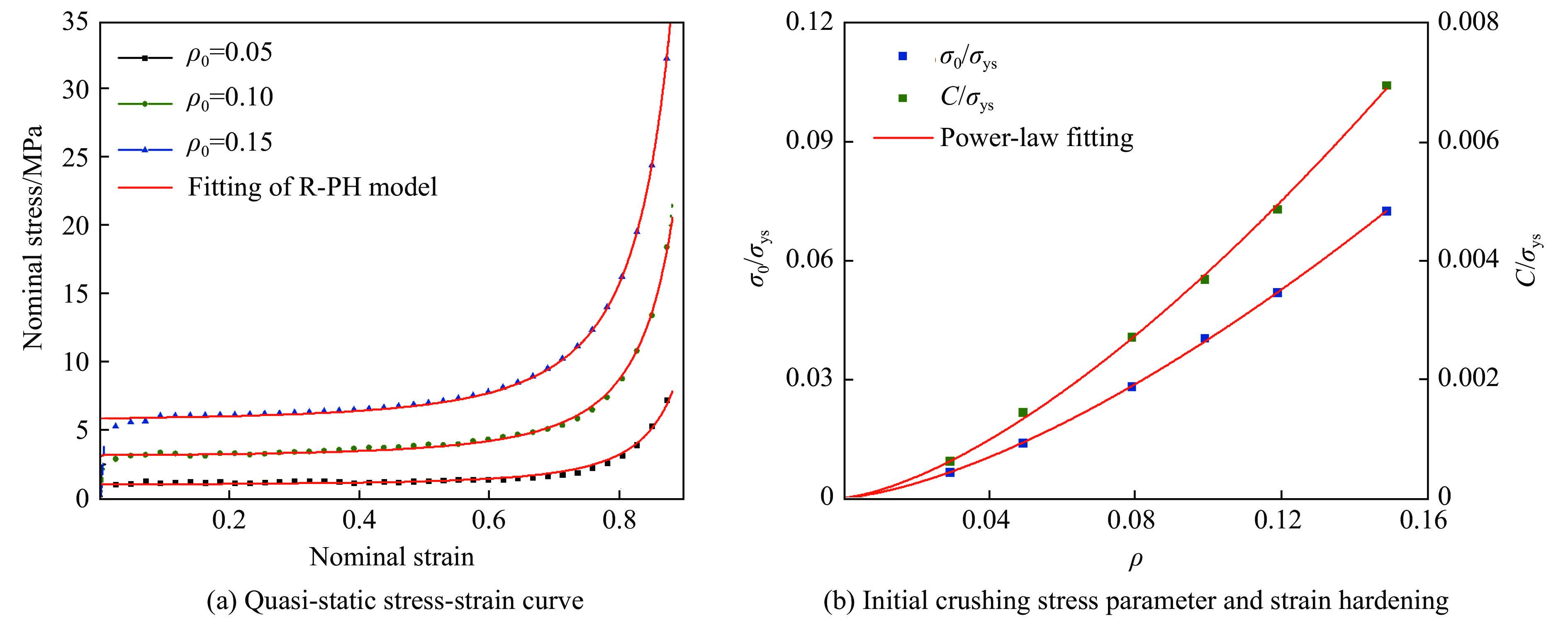

R-PH模型中初始压溃应力σ0、硬化参数C与相对密度之间存在幂律关系[29]

式中:k1、k2为拟合参数。如图3所示,在5 m/s恒速压缩条件下,用最小二乘法拟合不同相对密度的三维均匀Voronoi泡沫模型的名义应力-应变曲线,得到k1、k2分别为1.25、0.12。

冲击波控制方程的初始条件为vu(0) = 0,Xf(0) = 0,Xb(0) = H,这是非线性微分方程组,没有显式解,因此采用四阶Runge-Kutta法进行求解。

-

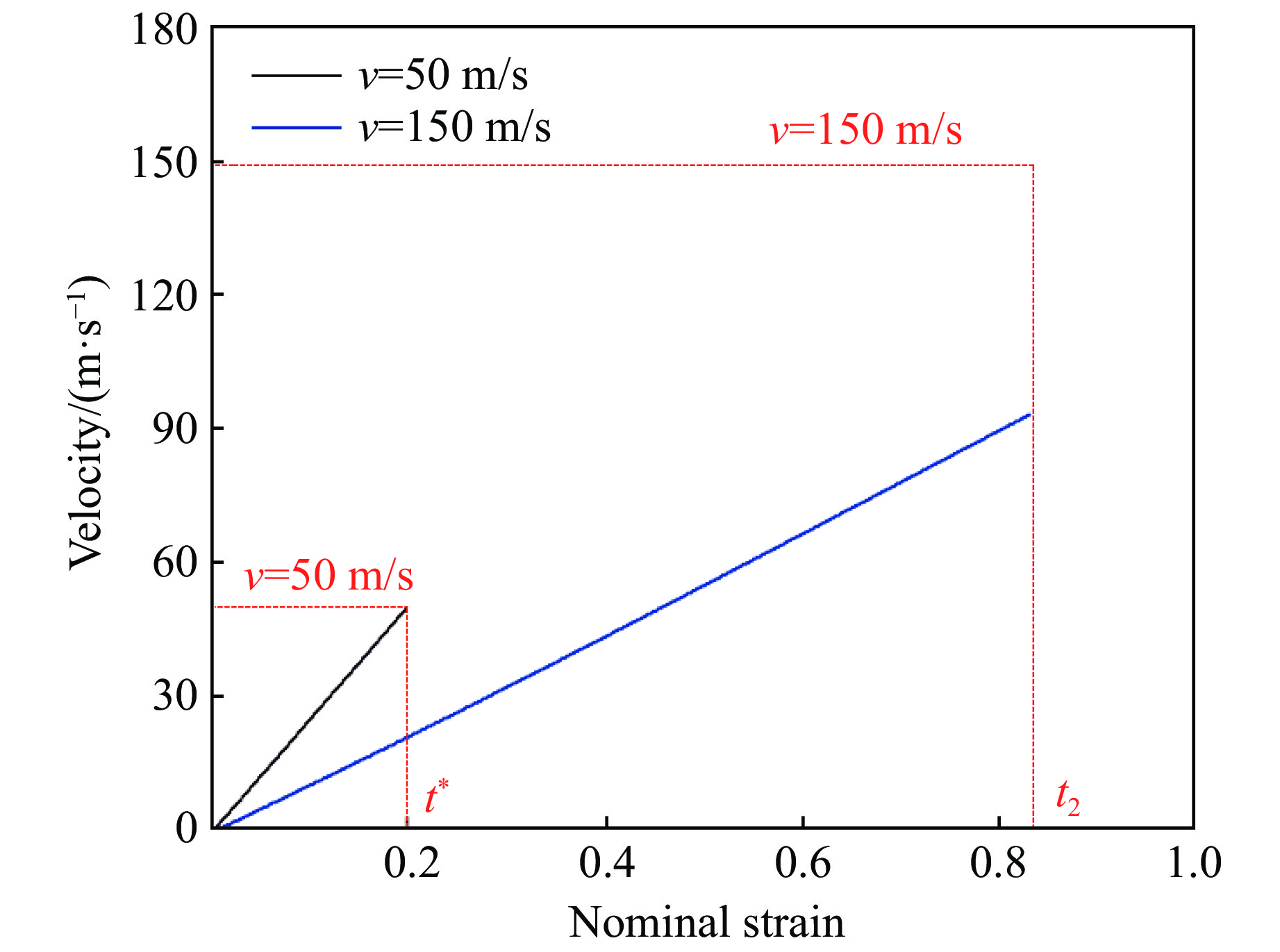

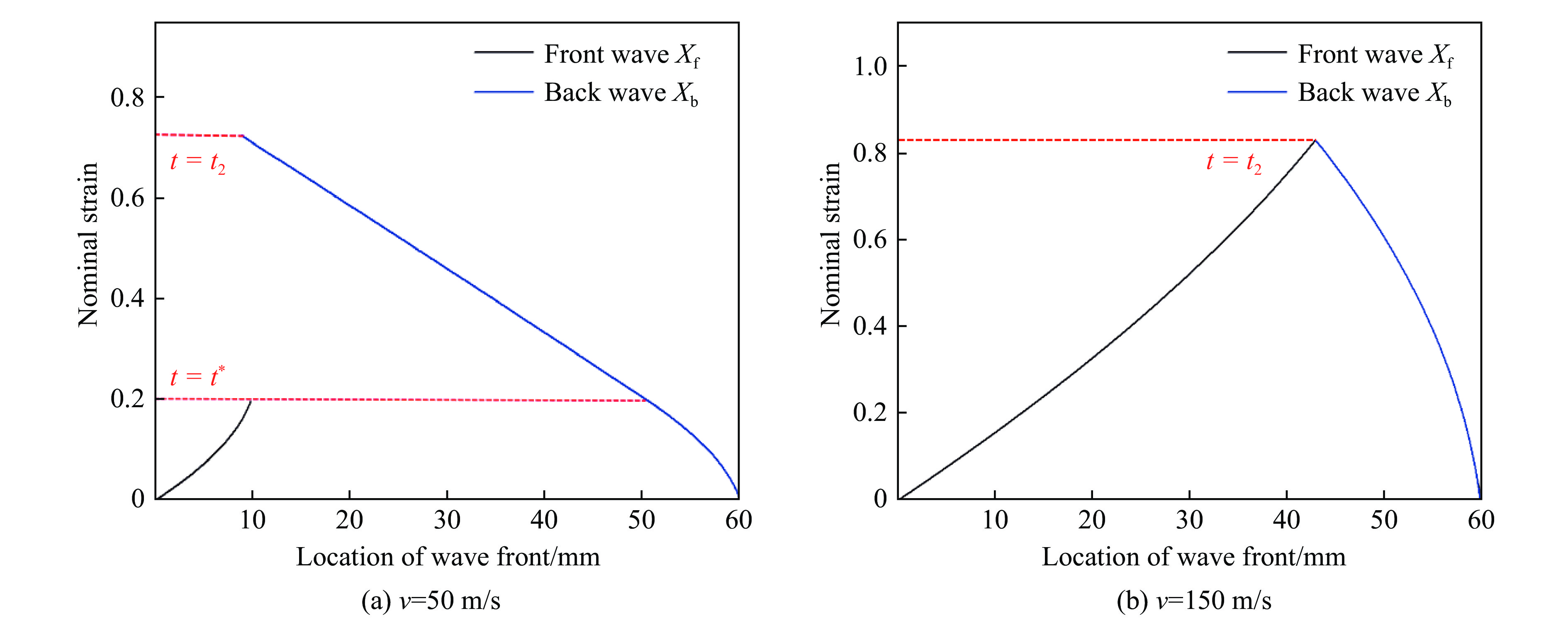

两种冲击速度下vu

的变化曲线如图4所示,对应的波阵面位置如图5所示。由图4和图5可以看出,当冲击速度较低(v = 50 m/s)时,t < t*(第一阶段),随着vu逐渐增大,前波阵面坐标Xf由零逐渐增加,后波阵面坐标Xb由H = 60 mm处开始逐渐减小;当vu增大到50 m/s时,t = t*,前冲击波阵面停止传播;当t* < t < t2时,后冲击波阵面继续传播;在t2时刻,后波阵面到达前波阵面位置,响应结束。当冲击速度较高(v = 150 m/s)时,前冲击波始终存在,且传播距离变大,t*不再存在;在t2时刻,前后波阵面相遇,此时未变形区域的速度vu小于150 m/s。 -

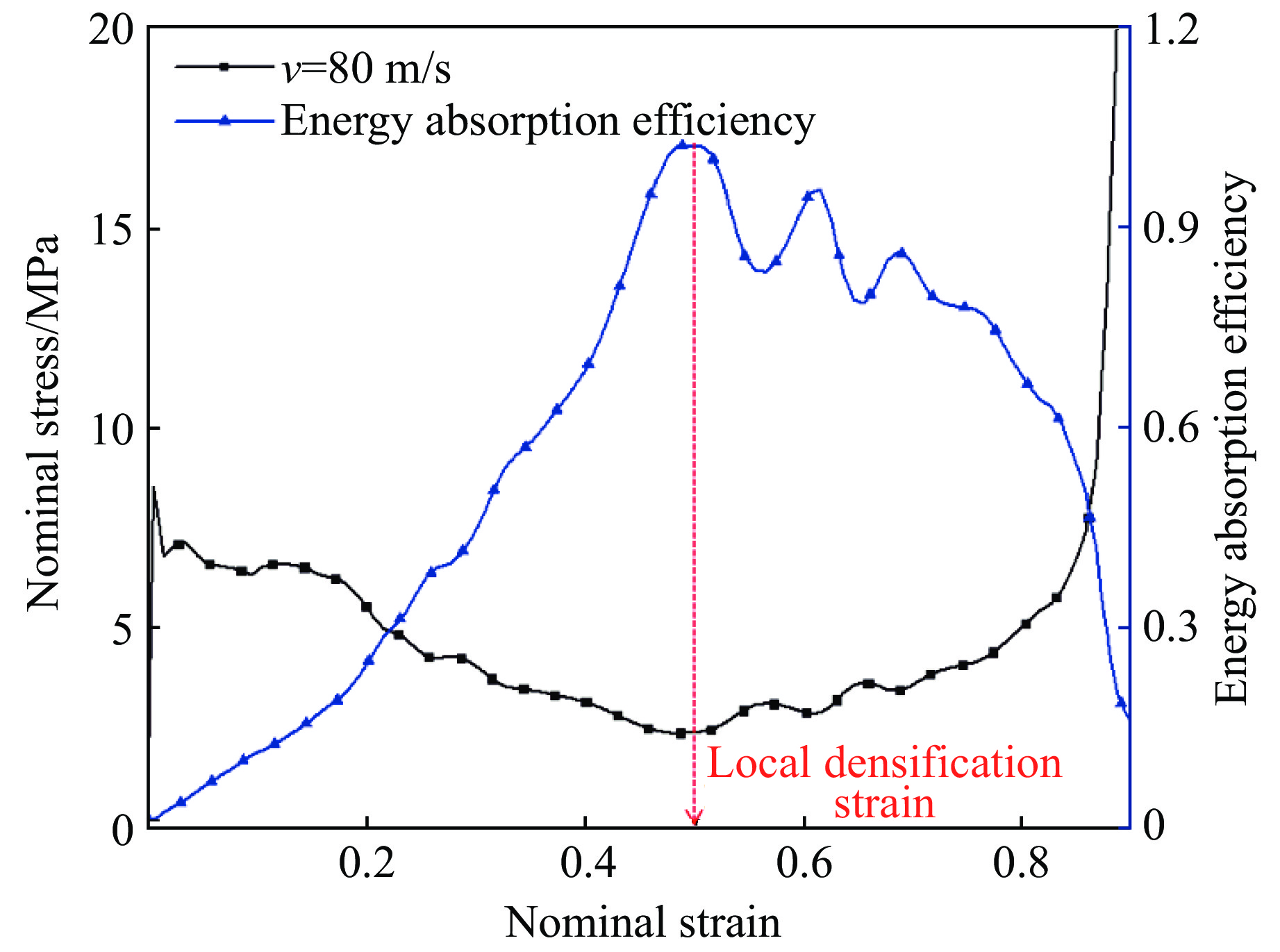

在负梯度泡沫的变形过程中会发生支撑端的局部变形,局部变形结束时的现象称之为支撑端的局部密实化,该时刻所产生的应变定义为局部密实化应变[30]。局部密实化应变可以通过能量吸收效率曲线来定义。能量吸收效率[31]是指材料压缩至某一名义应变时所吸收的能量与对应的名义应力的比值,其表达式为

式中:η为能量吸收效率,εy为初始峰值应力时的应变,ε为材料压缩时的名义应变,σ(ε)为材料压缩至名义应变时所对应的名义应力。

负梯度泡沫的名义应力-应变曲线与能量吸收效率曲线如图6所示。由图6可知,能量吸收效率曲线呈现先上升后下降的趋势,曲线到达最高点时对应的应变为局部密实化应变,此刻冲击端曲线到达屈服应力后的最低点。到达局部密实化应变后,冲击端应力值开始上升,能量吸收效率曲线开始下降。

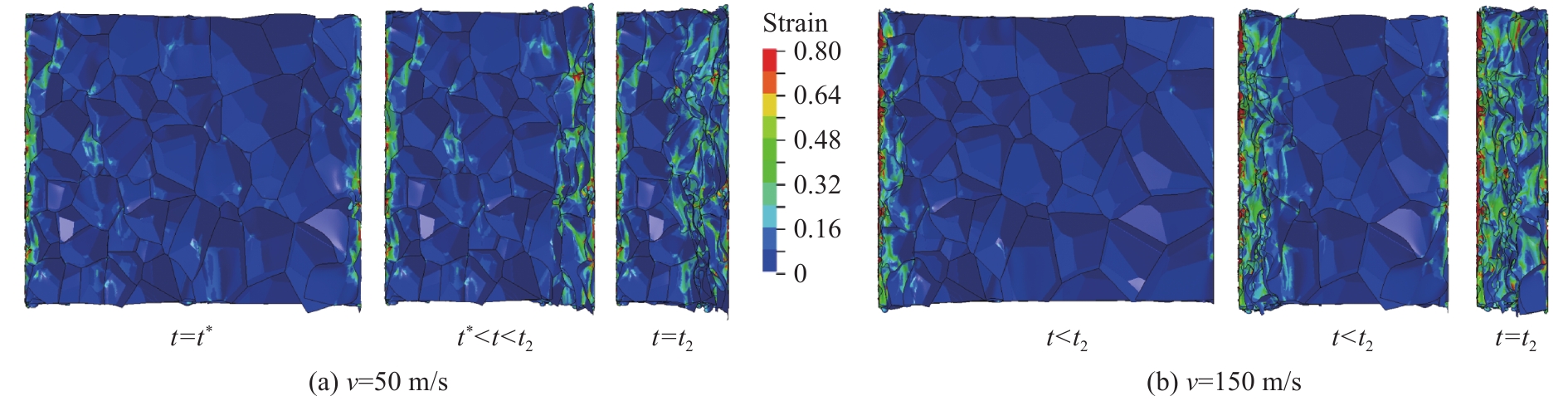

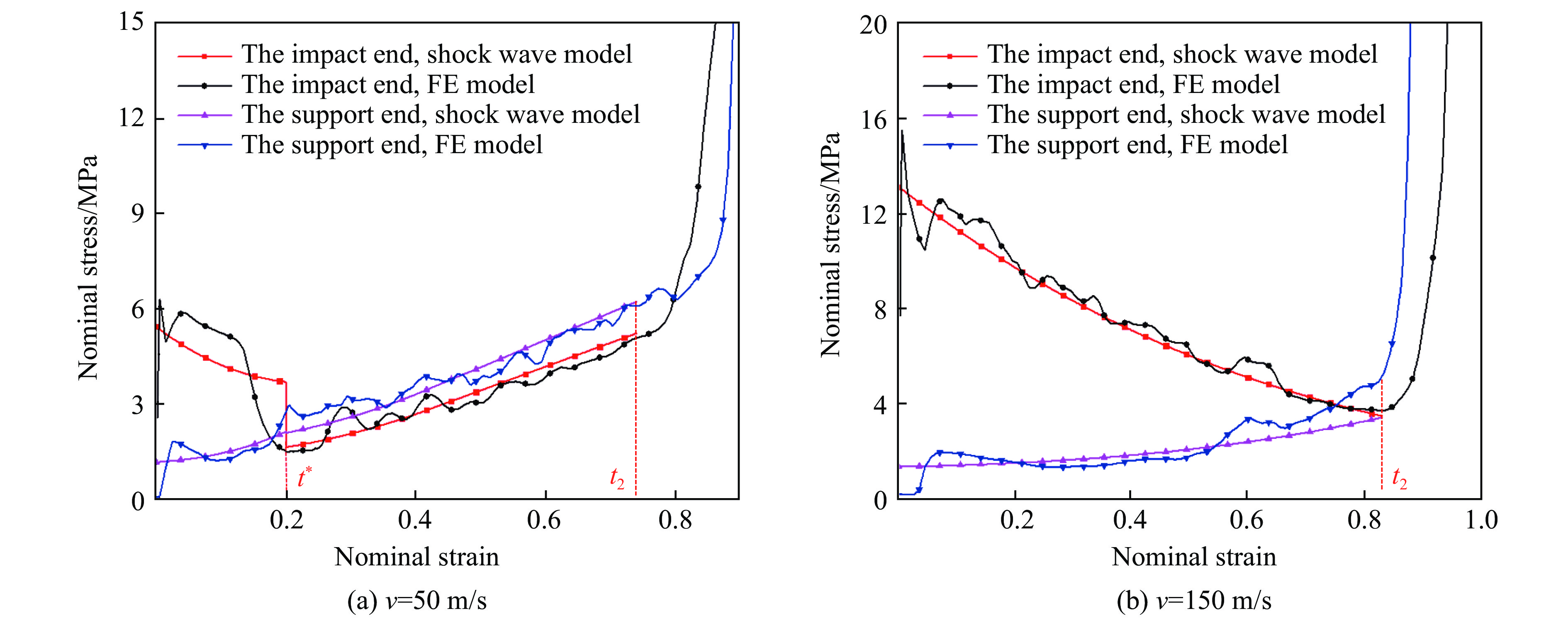

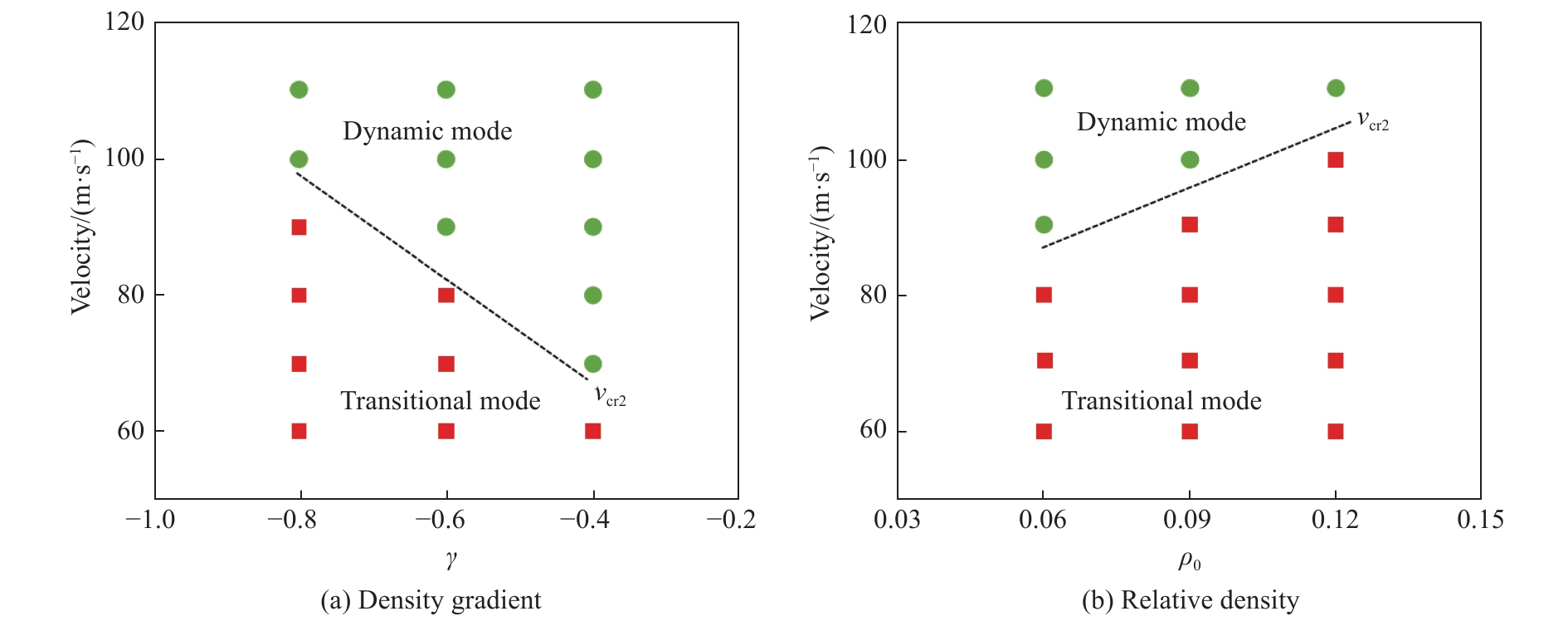

在不同的冲击速度下,负梯度泡沫存在准静态模态、过渡模态和冲击模态3种变形模态[32],其中过渡模态和冲击模态分别对应两种冲击波传播历程。第二临界速度vcr2[33]是指过渡模态向冲击模态转变的临界速度。图7、图8分别是相对密度为0.09、密度梯度为−0.8的梯度泡沫在两种模态下的应变云图与名义应力-应变曲线。

由图7、图8可知,冲击波模型推导出的理论应力值与有限元模型的模拟结果吻合较好,理论模型能够较好地预测负梯度泡沫在冲击载荷作用下的应力变化趋势。若泡沫处于过渡模态(v = 50 m/s < vcr2):在冲击波第一阶段,负梯度泡沫两端同时发生变形;当t = t*时,冲击端停止变形,应力突然下降,小于此处的准静态屈服应力,此时支撑端局部变形结束,t*时刻所对应的应变为局部密实化应变;随后支撑端继续向中间区域变形,两端应力逐渐上升。若泡沫处于冲击模态(v = 150 m/s > vcr2):惯性效应改变了泡沫的变形特性,在压缩过程中,泡沫主要在冲击端发生变形;当t = t2时,冲击波阵面相遇,支撑端的局部变形结束,t2所对应的应变为局部密实化应变。当v = vcr2时,未变形区域速度vu(t)达到冲击速度v的时刻刚好等于两波阵面相遇时刻,故t* = t2时所对应的冲击速度为第二临界速度vcr2。

-

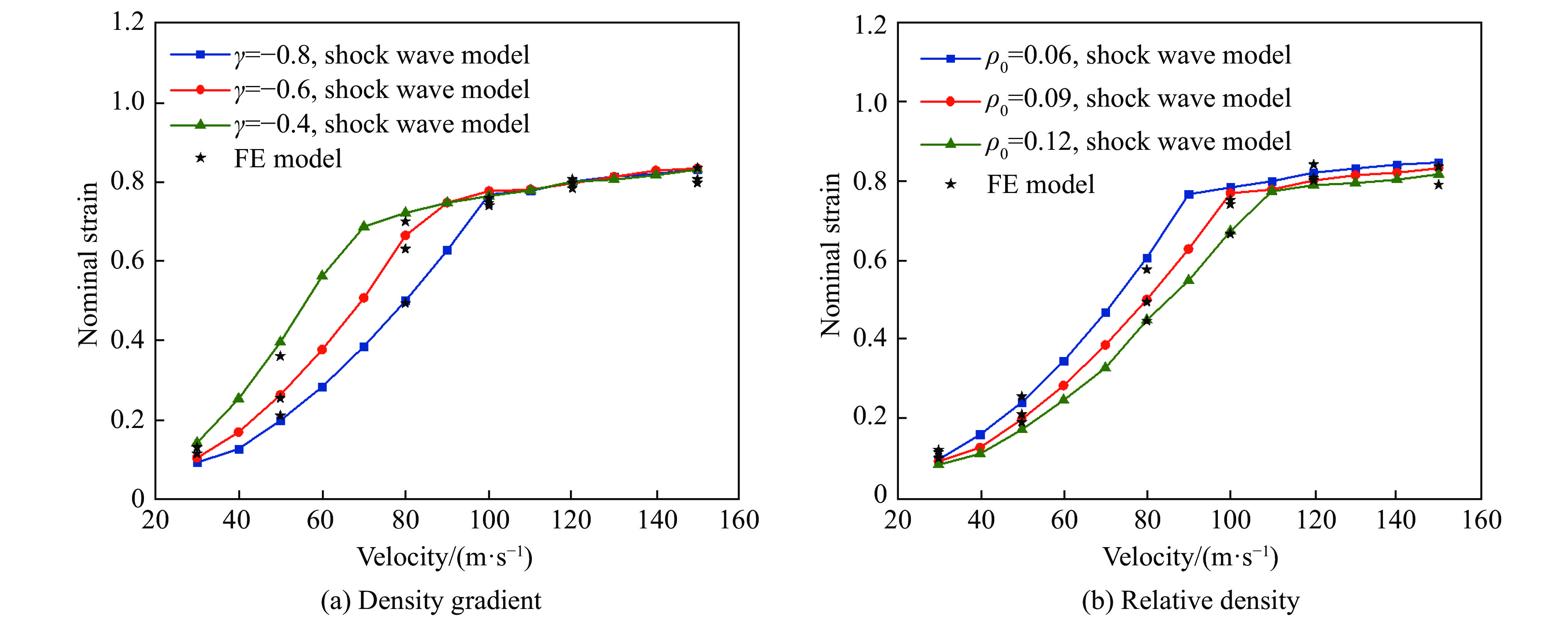

冲击波理论模型与有限元模型得到的局部密实化应变随密度梯度和相对密度变化的曲线如图9所示。由图9可知,两种模型计算结果的最大误差小于15%,说明冲击波理论模型能够较好地预测负梯度泡沫中的局部密实化应变。在不同冲击速度下,局部密实化应变存在3个增长趋势:当冲击速度较小时,局部密实化应变随冲击速度的增加缓慢增大;当冲击速度中等时,局部密实化应变增长幅度上升;当冲击速度较高且超过第二临界速度时,局部密实化应变增长逐渐平缓且无限接近压实应变。通过比较相同冲击速度下密度梯度与相对密度对局部密实化应变的影响发现,随着密度梯度绝对值和相对密度的增大,局部密实化应变逐渐减小,且密度梯度对局部密实化应变的影响比相对密度更大。

不同密度梯度和相对密度下负梯度泡沫的变形模态如图10所示,第二临界速度将负梯度泡沫的变形模态图分为两个区域,分别对应速度中等时的过渡模态和速度较高时的冲击模态。从图10可以看出,更大的密度梯度和相对密度会延迟泡沫模态的转变,随着密度梯度绝对值和相对密度的增加,由过渡模态向冲击模态转变所需的速度越高,第二临界速度越大。

-

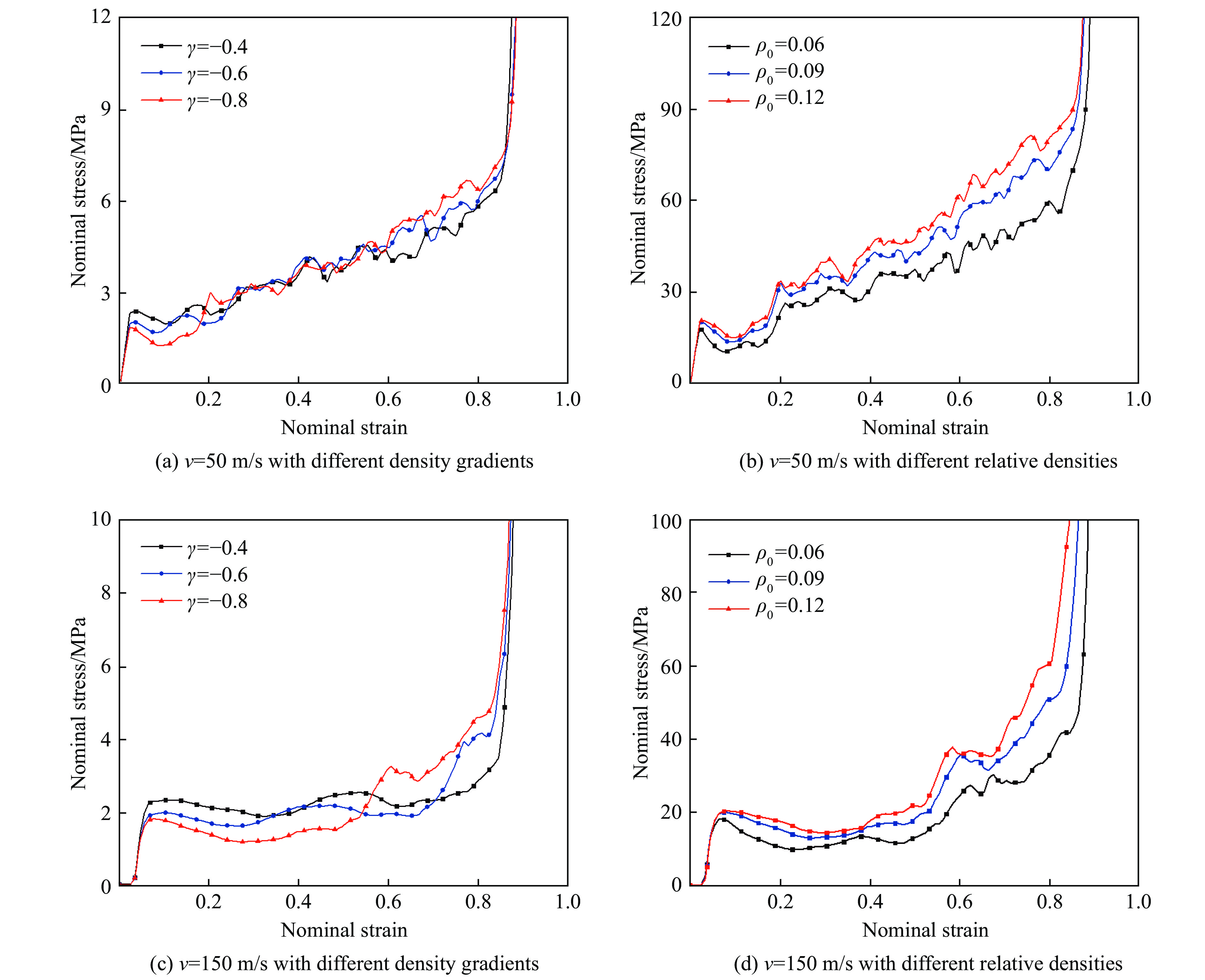

图11给出了两种速度下密度梯度和相对密度不同时支撑端的应力-应变曲线。为了消除相对密度大小对应力增长幅度的影响,图11(b)和图11(d)中,用支撑端应力分别除以对应的相对密度。由图11可以看出,密度梯度和相对密度对支撑端具有显著影响。密度梯度绝对值越大,泡沫的初始屈服应力越小;相对密度越大,泡沫的应力值越大;密度梯度绝对值和相对密度越大的泡沫,支撑端应力值增长越早,且应力增长幅度越大。当v = 50 m/s时,γ = −0.8和ρ0 = 0.12的梯度泡沫最早发生应力增长,且拥有最大的应力增长值;当v = 150 m/s时,支撑端平台阶段变长,应力逐渐平稳,γ = −0.4的梯度泡沫应力增长现象消失,而其他梯度泡沫的后期应力仍有增加。

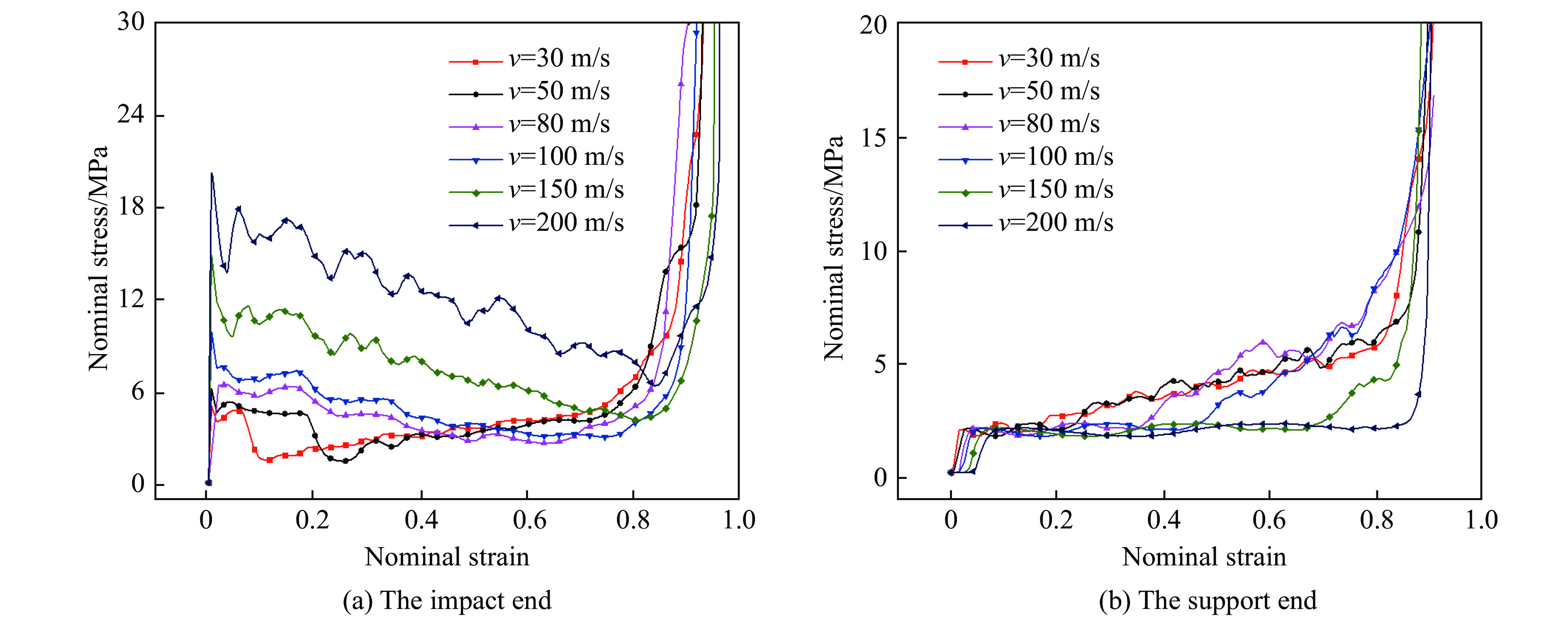

图12为相对密度为0.09、密度梯度为−0.6的梯度泡沫有限元模型在不同冲击速度下冲击端与支撑端的名义应力-应变曲线。当冲击速度为30 m/s时,局部密实化应变为0.11,当变形到达局部密实化应变后,负梯度泡沫的冲击端与支撑端应力曲线上升,其中支撑端应力值由2.1 MPa持续上升到5.3 MPa;随着冲击速度的增加,局部密实化应变逐渐增大,冲击端应力上升值减小,而支撑端的应力增长明显,应力增长幅度加大;当冲击速度为80 m/s时,在局部变形过程中,支撑端应力值逐渐上升,最高上升到6.6 MPa;当冲击速度超过第二临界速度,泡沫进入冲击模态,冲击端应力值在初始峰值应力后始终处于逐渐下降的变化过程,支撑端应力值逐渐平稳。

支撑端的局部密实化现象导致被保护物体受到较高强度的载荷,影响了负梯度泡沫优异的抗冲击性能,对被保护物体不利。在保证能量吸收满足冲击载荷作用的前提下,适当地减小相对密度和密度梯度,能延缓支撑端应力值的增长;同时,冲击速度高于第二临界速度可使支撑端处于应力平台状态,确保被保护物体在压缩过程中承受较小的载荷。因此,可以利用由冲击波理论得到的局部密实化应变与第二临界速度,有效地预测负梯度泡沫在不同材料参数下两端应力值增长对应的变形范围和速度范围,改善不同工况下负梯度泡沫材料作为抗压材料的防护效果。

-

利用R-PH理论设计了恒速冲击载荷下负梯度泡沫材料的一维冲击波模型,推导了冲击波传播的基本控制方程。利用LS-DYNA有限元软件对三维Voronoi有限元模型计算模拟得到的结果,对冲击波的理论分析进行验证。根据冲击波理论定义了局部密实化应变和第二临界速度,并探讨了冲击速度、密度梯度、相对密度参数的影响,得到如下结论。

(1) 冲击波模型的理论解与有限元模型的数值解吻合较好,基于R-PH模型的冲击波理论能较好地预测负梯度泡沫金属的应力-应变曲线、局部密实化应变和第二临界速度。

(2) 局部密实化应变存在3个增长过程:当速度较小时应变增长比较缓慢,当速度中等时应变快速增长,当速度较高时应变增长逐渐平缓;密度梯度绝对值与相对密度越大,局部密实化应变越小,且支撑端的应力增长现象越早发生,应力增长越多。

(3) 密度梯度绝对值与相对密度越大,第二临界速度越大;当冲击速度小于第二临界速度时,速度越大,支撑端的应力增长越多;当冲击速度大于第二临界速度时,速度越大,支撑端的曲线越平稳。

负梯度泡沫金属中的局部密实化现象

Phenomenon of Local Densification in Negative Graded Metal Foam

-

摘要: 基于一维非线性的刚性-塑性硬化模型,研究了在恒速冲击作用下负梯度泡沫的冲击波控制方程和传播特性。采用LS-DYNA有限元软件对三维随机Voronoi技术生成的梯度泡沫金属模型进行数值模拟,验证了理论预测,并定义了冲击波模型下梯度泡沫材料的局部密实化应变与第二临界速度。通过对冲击速度、密度梯度、相对密度参数的影响研究发现:冲击波模型的理论解与有限元模型的数值解吻合较好,基于R-PH模型的冲击波理论能较好地预测负梯度泡沫金属的力学性能;局部密实化应变在不同冲击速度下存在3个增长阶段;密度梯度绝对值和相对密度越大,局部密实化应变越小,第二临界速度越大。最后讨论了负梯度泡沫中局部密实化现象对支撑端应力的影响。Abstract: Based on the one-dimensional nonlinear rigid-plastic hardening (R-PH) model, the control equations and mechanical response characteristics of the shock wave propagation of the negative graded foam under constant velocity impact are studied. The LS-DYNA finite element software is used to numerically simulate the graded metal foam model generated by the three-dimensional stochastic Voronoi technology to verify the theoretical prediction. The local densification strain and the second critical velocity of the graded foam material under the shock wave model are defined. By studying the effects of impact velocity, density gradient and relative density parameters, it is found that the theoretical solution of the shock wave model is in good agreement with the numerical solution of the finite element model. The shock wave theory based on the R-PH model can better predict the negative graded foam metal. The mechanical properties of the local densification strain have three growth stages at different impact velocities; the larger the absolute value of the density gradient and the relative density, the smaller the local densification strain and the larger the second critical velocity. Finally, the effect of local densification on the stress at the support end in the negative graded foam is explained.

-

Key words:

- graded metal foam /

- shock wave /

- local densification strain /

- the second critical velocity .

-

-

表 1 本构模型参数

Table 1. Constitutive model parameters

ρs/(kg·m–3) E/GPa ν σys/MPa Et/GPa 2 700 69 0.3 76 0.69 -

[1] ASHBY M F, EVANS A, FLECK N A, et al. Metal foams: a design guide [M]. UK: Heinemann Publishers, 2000. [2] GIBSON L J. Mechanical behavior of metallic foams [J]. Annual Review of Materials Science, 2000, 30: 191–227. doi: 10.1146/annurev.matsci.30.1.191 [3] ZHENG Z J, YU J L, LI J R. Dynamic crushing of 2D cellular structures: a finite element study [J]. International Journal of Impact Engineering, 2005, 32(1/2/3/4): 650–664. [4] LIU Y D, YU J L, ZHENG Z J, et al. A numerical study on the rate sensitivity of cellular metals [J]. International Journal of Solids and Structures, 2009, 46(22/23): 3988–3998. [5] ELNASRI I, PATTOFATTO S, ZHAO H, et al. Shock enhancement of cellular structures under impact loading: part I experiments [J]. Journal of the Mechanics and Physics of Solids, 2007, 55(12): 2652–2671. doi: 10.1016/j.jmps.2007.04.005 [6] BROTHERS A H, DUNAND D C. Mechanical properties of a density-graded replicated aluminum foam [J]. Materials Science and Engineering A, 2008, 489(1/2): 439–443. [7] HANGAI Y, TAKAHASHI K, YAMAGUCHI R, et al. Nondestructive observation of pore structure deformation behavior of functionally graded aluminum foam by X-ray computed tomography [J]. Materials Science and Engineering A, 2012, 556: 678–684. doi: 10.1016/j.msea.2012.07.047 [8] BRUCK H A. A one-dimensional model for designing functionally graded materials to manage stress waves [J]. International Journal of Solids and Structures, 2000, 37(44): 6383–6395. doi: 10.1016/S0020-7683(99)00236-X [9] KIERNAN S, CUI L, GILCHRIST M D. Propagation of a stress wave through a virtual functionally graded foam [J]. International Journal of Non-Linear Mechanics, 2009, 44(5): 456–468. doi: 10.1016/j.ijnonlinmec.2009.02.006 [10] CUI L, KIRENAN S, GILCHRIST M D. Designing the energy absorption capacity of functionally graded foam materials [J]. Materials Science and Engineering A, 2009, 507(1/2): 215–225. [11] 吴鹤翔, 刘颖. 梯度变化对密度梯度蜂窝材料力学性能的影响 [J]. 爆炸与冲击, 2013, 33(2): 163–168. WU H X, LIU Y. Influences of density gradient variation on mechanical performances of density-graded honeycomb materials [J]. Explosion and Shock Waves, 2013, 33(2): 163–168. [12] LIANG M Z, ZHANG G D, LU F Y, et al. Blast resistance and design of sandwich cylinder with graded foam cores based on the Voronoi algorithm [J]. Thin-Walled Structures, 2017, 112: 98–106. doi: 10.1016/j.tws.2016.12.016 [13] REID S R, PENG C. Dynamic uniaxial crushing of wood [J]. International Journal of Impact Engineering, 1997, 19(5/6): 531–570. [14] TAN P J, REID S R, HARRIGAN J J, et al. Dynamic compressive strength properties of aluminum foams. Part II–'shock' theory and comparison with experimental data and numerical modelsls [J]. Journal of the Mechanics and Physics of Solids, 2005, 53(10): 2206–2230. doi: 10.1016/j.jmps.2005.05.003 [15] WANG X K, ZHENG Z J, YU J L. Crashworthiness design of density-graded cellular metals [J]. Theoretical and Applied Mechanics Letters, 2013, 3(3): 031001. doi: 10.1063/2.1303101 [16] SHEN C J, YU T X, LU G. Double shock mode in graded cellular rod under impact [J]. International Journal of Solids and Structures, 2013, 50(1): 217–233. doi: 10.1016/j.ijsolstr.2012.09.021 [17] SHEN C J, LU G, YU T X. Investigation into the behavior of a graded cellular rod under impact [J]. International Journal of Impact Engineering, 2014, 74: 92–106. doi: 10.1016/j.ijimpeng.2014.02.015 [18] ZHENG Z J, WANG C F, YU J L, et al. Dynamic stress-strain states for metal foams using a 3D cellular model [J]. Journal of the Mechanics and Physics of Solids, 2014, 72: 93–114. doi: 10.1016/j.jmps.2014.07.013 [19] 蔡正宇, 丁圆圆, 王士龙, 等. 梯度多胞牺牲层的抗爆炸分析 [J]. 爆炸与冲击, 2017, 37(3): 396–404. CAI Z Y, DING Y Y, WANG S L, et al. Anti-blast analysis of graded cellular sacrificial cladding [J]. Explosion and Shock Waves, 2017, 37(3): 396–404. [20] 常白雪, 郑志军, 赵凯, 等. 梯度多胞材料耐撞性设计的简化模型和渐近解 [J]. 中国科学: 物理学 力学 天文学, 2018, 48(9): 233–241. CHANG B X, ZHENG Z J, ZHAO K, et al. A simplified model and its asymptotic solution for the crashworthiness design of graded cellular material [J]. Scientia Sinica: Physica Mechanica & Astronomica, 2018, 48(9): 233–241. [21] 常白雪, 郑志军, 赵凯, 等. 具有恒定冲击载荷的梯度泡沫金属材料设计 [J]. 爆炸与冲击, 2019, 39(4): 3–11. CHANG B X, ZHENG Z J, ZHAO K, et al. Design of gradient foam metal materials with a constant impact load [J]. Explosion and Shock Waves, 2019, 39(4): 3–11. [22] DING Y Y, WANG S L, ZHAO K, et al. Blast alleviation of cellular sacrificial cladding: a nonlinear plastic shock model [J]. International Journal of Applied Mechanics, 2016, 8(4): 1650057. doi: 10.1142/S1758825116500575 [23] AJDARI A, NAYEB-HASHEMI H, VAZIRI A. Dynamic crushing and energy absorption of regular, irregular and functionally graded cellular structures [J]. International Journal of Solids and Structures, 2011, 48(3/4): 506–516. [24] FAN J H, ZHANG J J, WANG Z H, et al. Dynamic crushing behavior of random and functionally graded metal hollow sphere foams [J]. Materials Science and Engineering A, 2013, 561: 352–361. doi: 10.1016/j.msea.2012.10.026 [25] ZHANG J J, WANG Z H, ZHAO L M. Dynamic response of functionally graded cellular materials based on the Voronoi model [J]. Composites Part B: Engineering, 2015, 85(1): 176–187. [26] 王礼立. 应力波基础 [M]. 北京: 国防工业出版社, 2005. WANG L L. Foundation of stress wave [M]. Beijing: National Defence Industry Press, 2005. [27] ZHU H X, HOBDELL J R, WINDLE A H. Effects of cell irregularity on the elastic properties of 2D Voronoi honeycombs [J]. Journal of the Mechanics and Physics of Solids, 2001, 49(4): 857–870. doi: 10.1016/S0022-5096(00)00046-6 [28] 张建军. 冲击载荷下梯度多孔金属力学行为研究 [D]. 太原: 太原理工大学, 2016. ZHANG J J. Investigations of mechanical behaviors of graded cellulartals subjected to impact loading [D]. Taiyuan: Taiyuan University of Technology, 2016. [29] YANG J, WANG S L, DING Y Y, et al. Crashworthiness of graded cellular materials: a design strategy based on a nonlinear plastic shock model [J]. Materials Science and Engineering A, 2017, 680(1): 411–420. [30] 王根伟, 王江龙. 负梯度闭孔泡沫金属的力学性能分析 [J]. 固体力学学报, 2017(1): 88–95. WANG G W, WANG J L. Mechanical properties of closed-cell metal foam with negative density gradient under impact load [J]. Chinese Journal of Solid Mechanics, 2017(1): 88–95. [31] LI Q M, MAGKIRIADIS I, HARRIGAN J J. Compressive strain at the onset of densification of cellular solids [J]. Journal of Cellular Plastics, 2006, 42(5): 371–392. doi: 10.1177/0021955X06063519 [32] WANG J L, LI X, WANG G W. Deformation modes of the graded closed-cell foam under impact loading [C]//2016 International Conference on Applied Mechanics, Electronics and Mechatronics Engineering. Beijing: DEStech Publications, 2016. [33] ZHENG Z J, LIU Y D, YU J L, et al. Dynamic crushing of cellular materials: continuum-based wave models for the transitional and shock modes [J]. International Journal of Impact Engineering, 2012, 42: 66–79. doi: 10.1016/j.ijimpeng.2011.09.009 -

首页

首页 登录

登录 注册

注册

下载:

下载: