-

能量吸收和能量耗散装置是汽车、火车、轮船、直升机及载人飞船等运载工具制造过程中必不可少的组成部分。当汽车发生碰撞、直升机低空坠落或载人飞船着陆时,能量吸收装置能够有效消耗动能,达到保护乘员的目的。为了保证运输工具在发生碰撞时消耗的动能尽可能小,通常要求能量吸收装置具有较小的质量和较高的能量吸收效率。能量吸收装置的压溃力越大,对乘员安全的威胁越大。因此,好的能量吸收装置在满足较高比吸能(

$ \mathrm{S}\mathrm{E}\mathrm{A} $ )的同时,还应具有足够低的压溃力峰值。薄壁结构具有质量轻、吸能效果好等特点,常用于能量吸收装置。科研人员对薄壁管(特别是圆管和方管)的轴向压溃进行了广泛研究[1-2],发现在轴向压溃过程中,传统圆管和方管的压溃力表现出较大的初始峰值(即初始峰值力

$ {p}_{\mathrm{I}\mathrm{m}\mathrm{a}\mathrm{x}} $ )和较低的平均值(即平均压溃力$ {p}_{\mathrm{m}} $ )。为了降低初始峰值力,可以通过在传统薄壁管上挖孔[3-5]、引入压痕[6-7]或连杆[8]等方法诱导薄壁管发生屈服;而为了提高平均压溃力(与能量吸收正相关),通常会在薄壁管中填充泡沫铝[9]等多孔材料,或将传统薄壁管制作成多胞管[10]和多角管[11-12]等形状。虽然这些方法可以提高薄壁管的平均压溃力,但也会使薄壁管的初始峰值力提高。近年来,“折纸技术”作为一种新兴热门技术,应用该技术制成的各种折叠结构被用于航空航天、柔性电子、医疗、机器人等领域[13]。最近,在薄壁管设计中引入了折纸技术,由于薄壁管可以展开成平面结构,因此折叠薄壁管可以由平板材料制成而不需要面内拉伸。在压溃过程中,折叠薄壁管可以触发特定的折叠模式,使得结构具有较低的初始峰值力和较高的平均压溃力。Song等[14]在方管、六边形以及八边形管壁上引入了类似对称变形模式的折痕,与传统薄壁管相比,折叠薄壁管具有较低的

$ {p}_{\mathrm{I}\mathrm{m}\mathrm{a}\mathrm{x}} $ 和较高的$ {p}_{\mathrm{m}} $ ;Ma等[15]受到超折叠单元结构启发,将风筝型折痕引入到传统薄壁方管中,发现风筝型折叠薄壁管具有平稳的压溃力-位移曲线,与传统方管相比,风筝型折叠薄壁管$ {p}_{\mathrm{m}} $ 增加了29.2%,而$ {p}_{\mathrm{I}\mathrm{m}\mathrm{a}\mathrm{x}} $ 降低了56.5%;Ma等[16]注意到薄壁管在轴向压溃过程中,移动塑性铰链的吸能效率更高,将一种新型菱形折纹引入到传统方管中,使得薄壁管在压溃过程中发生了钻石模式变形,移动塑性铰链的数量增加了一倍,进一步提高了风筝型折叠薄壁管的$ {p}_{\mathrm{m}} $ ;Zhou等[17-18]对Ma等[16]的菱形折纹管进行准静态压缩和低速冲击试验,研究几何参数对折纹管吸能效果的影响;Yang等[19]和Yuan等[20]分别将这种菱形折纹引入圆管和梯形管中,有效降低了$ {p}_{\mathrm{I}\mathrm{m}\mathrm{a}\mathrm{x}} $ 并极大提高了$ {p}_{\mathrm{m}} $ ;Wang等[21]研究了菱形折叠方管对几何缺陷的敏感性,得到了这种折纹管对称变形模式时的缺陷幅值与壁厚比值的临界值;基于Ma等[16]的菱形折纹,Zhou等[22]设计了一种梯形折纹,引入薄壁方管后获得了比菱形折纹管更优秀的吸能效果;Xie等[23]通过在同一个薄壁管中引入3种不同的折纹,使得折叠管在压溃过程不同阶段具有不同的压溃力峰值,且在最优情况下峰值近似沿一条上升直线排列,从而使得该种新型折纹管的轴向变形量取决于外力的大小。考虑到在碰撞过程中,吸能装置并不是每次都能达到最大压缩量,因此压溃过程中薄壁管的压溃力随位移的变化呈现周期性波动特性,并不是吸能装置的最优形式。基于Xie等[23]的几何梯度折纹管设计思想,设计了一种内径可变的折叠收缩型折纹管(简称折叠收缩管),并对折叠收缩管进行准静态压缩条件下的有限元模拟,得到该收缩管在准静态压缩条件下的变形模式和吸能特性。同时,系统地研究几何参数对折叠收缩管吸能效果的影响,以获得具有优秀吸能效果的折叠收缩管。

全文HTML

-

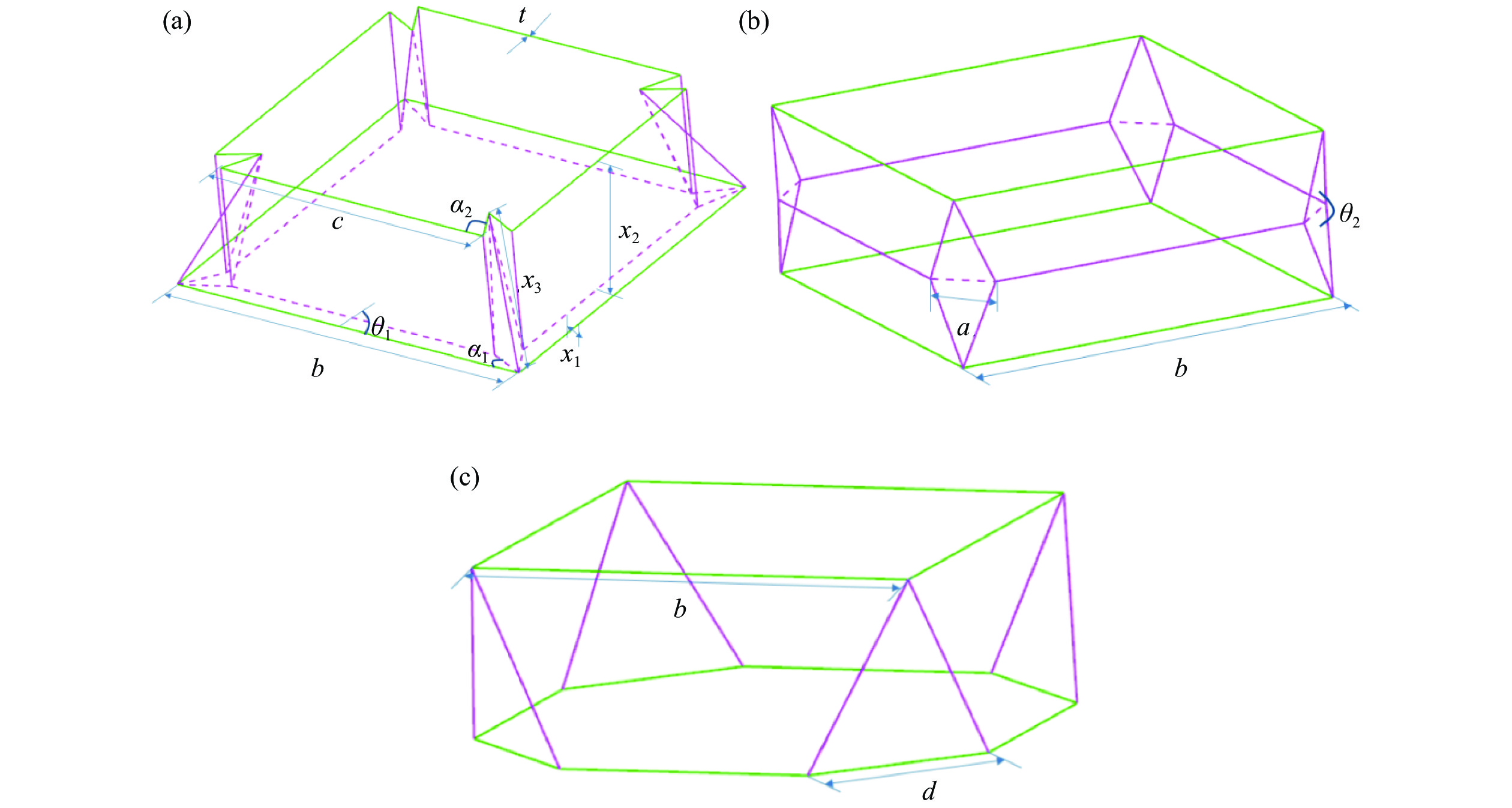

新型折叠收缩管是在传统方管设计基础上引入折痕制成,由连接结构和两端薄壁管段组合而成。图1展示了部分折叠收缩管的几何结构,图中:紫色实线为脊折痕,紫色虚线为谷折痕,绿色实线为结构的边缘线;

$ a $ 、$ b $ 分别为菱形折纹管段与半菱形折纹管段的折叠叶宽度;c、d分别为连接结构不同内径处的边长;$ {x}_{1} $ 、$ {x}_{2} $ 、$ {x}_{3} $ 分别为连接结构不同部位的长度,其中$ {x}_{1} $ 为折叠翼长度(折起部位),$ {x}_{2} $ 为竖直段长度,$ {x}_{3} $ 为总长度;$ {\alpha }_{1} $ 、$ {\alpha }_{2} $ 分别为连接结构折叠边与大小内径边的夹角;$ {\theta }_{1} $ 为折叠翼与水平面的夹角,$ {\theta }_{2} $ 为菱形折纹管段的二面角;t为平板厚度。图1(a)展示了收缩管的半个连接结构。折叠收缩管的两端薄壁管段可以是传统方管结构、菱形折叠结构或半菱形结构中的一种或多种,如图1(b)和图1(c)所示。本研究只讨论两端薄壁管段相同的情况。拼接成折叠收缩管时要满足各段平面展开后平板宽度

$ b $ 与平板厚度$ t $ 相同,同时每段折叠收缩管能够由平板折叠成型需要满足一定的几何条件。半菱形折叠结构与菱形折叠结构相似,应满足[16]式中:

$ {l}_{1} $ 为平板宽度。连接部位需要满足简化式(2)获得

代入式(3)、式(4)得到

菱形折叠结构的其他控制参数有折叠叶宽度

$ a $ 和平板宽度$ {l}_{1} $ ,半菱形折叠结构的其他控制参数有折叠叶宽度$ d $ 和平板宽度$ {l}_{2} $ ,连接部位的附加独立几何参数有$ {x}_{1} $ 、$ {\theta }_{1} $ 和$ {\alpha }_{1} $ 。当这些参数确定后,连接部位的几何形状就唯一确定了。连接结构沿着内径较小的截面对称之后得到的薄壁管段可以和传统方管、菱形折叠管或半菱形折叠管进行拼接。将两端为传统方管的折叠收缩管命名为C管,两端为菱形折叠管的收缩管命名为S管,两端为半菱形折叠管的收缩管命名为H管。为叙述方便,折叠收缩管简记为:“收缩管”“管边长”-$ {\alpha }_{1} $ .$ {\theta }_{1} $ .$ {x}_{1} $ -“两端结构几何参数(菱形折叠结构中的$ a $ 或半菱形折叠结构中的$ d $ 或方管结构0(没有折叠叶相关尺寸,用0代替))”,如C60-30.10.4-0表示方管,边长$ b $ 为$ 60\;\mathrm{m}\mathrm{m} $ ,$ {\alpha }_{1} $ 、$ {\theta }_{1} $ 和$ {x}_{1} $ 依次为30°、10°和4 mm。数值模拟计算过程中保持折纹管总质量不变,且用于折叠的平板高度保持$ 100\;\mathrm{m}\mathrm{m} $ ,改变边长$ b $ 的同时改变壁厚$ t $ ,其对应情况如表1所示。

-

选取52个不同尺寸的折叠收缩管,研究其吸能特性。以带缺陷的传统方管(距离方管端部5 mm处引入深度和宽度均为1 mm的凹槽)作为吸能效果的参照,方管C的高度为100 mm,边长为60 mm,厚度为1 mm;以菱形折纹管S对比说明折叠收缩管的吸能特性,其几何参数为a = 25 mm,b = 60 mm,l1 = 50 mm,t = 1 mm,菱形折纹管由两个菱形折叠结构组成。

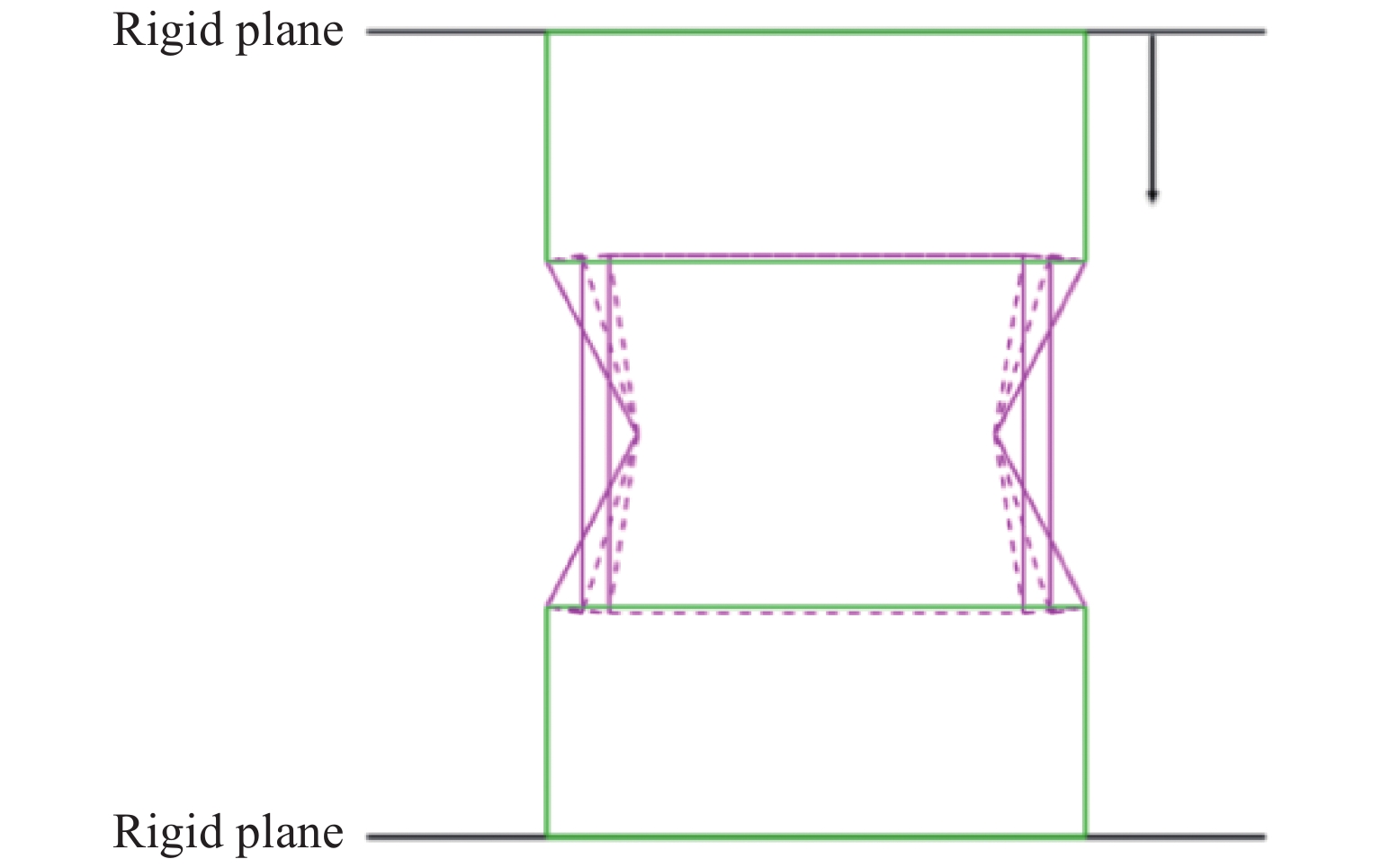

通过有限元软件ABAQUS/Explicit模拟薄壁管的准静态压缩过程。如图2所示,将薄壁管置于两块刚性板之间,底端刚性板的6个自由度完全固定,顶端刚性板只保留图中箭头方向的平动自由度,约束另外5个自由度。薄壁管上下边的平动自由度与上下刚性板耦合,压缩过程采用平滑分析步加载,保证计算的准确性。薄壁管由高度为

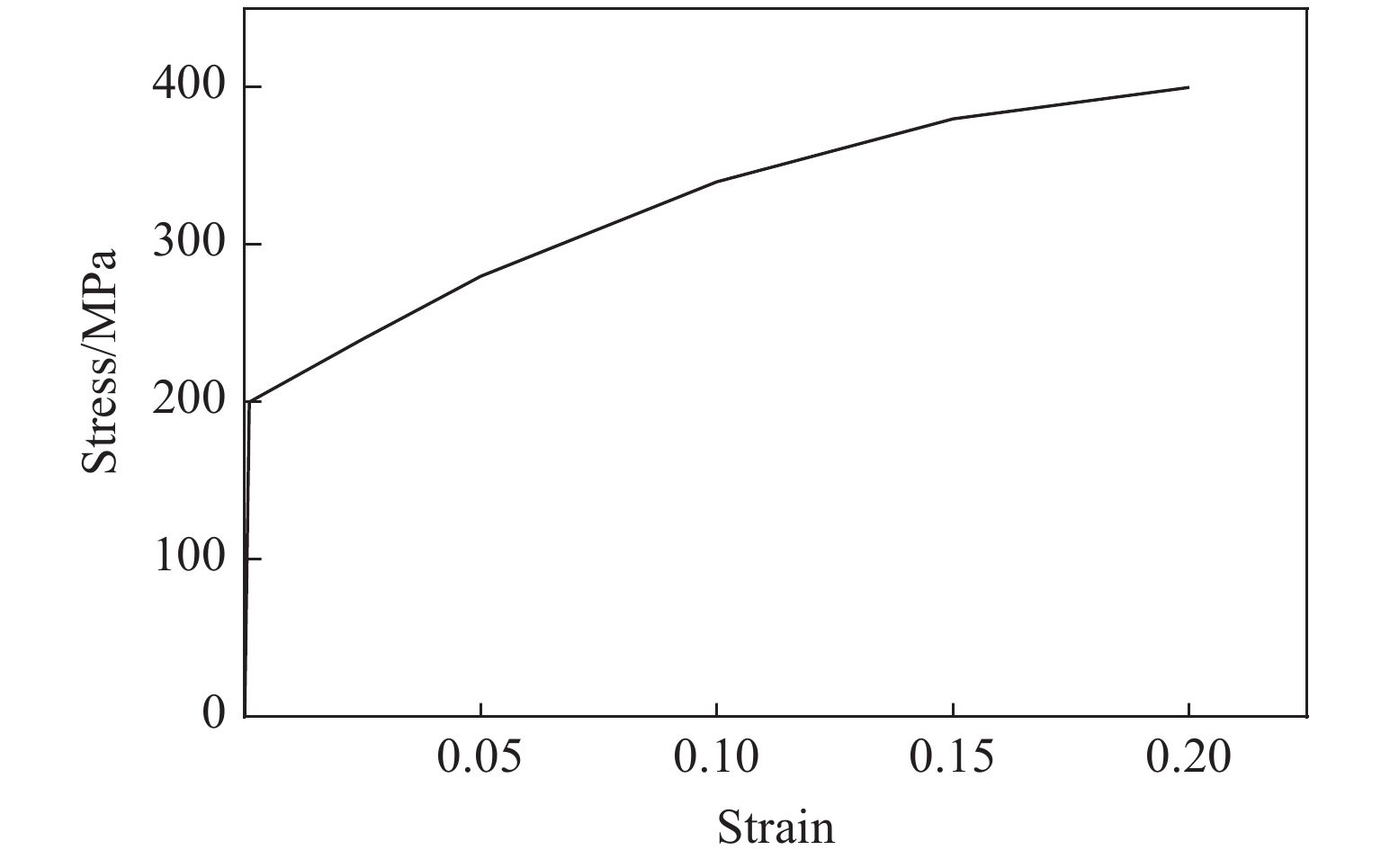

$ 100\;\mathrm{m}\mathrm{m} $ 的平板折叠而成,折叠后薄壁管的高度略小于$ 100\;\mathrm{m}\mathrm{m} $ ,取压缩距离为$ 69\;\mathrm{m}\mathrm{m} $ 。通过四节点减缩积分单元S4R剖分薄壁管,薄壁管沿厚度方向有5个积分点。薄壁管与刚性板采用面面接触,薄壁管壁自身的接触为通用接触。本研究讨论的折纹管材料为低碳钢,管材的应力-应变曲线如图3所示[16],相关力学参数:密度$\,\rho $ 为7800 kg/m3,杨氏模量E为$ 210\;\mathrm{G}\mathrm{P}\mathrm{a} $ ,屈服应力$ {\sigma }_{\mathrm{y}}$ 为200 MPa,极限强度$ {\sigma }_{\mathrm{u}}$ 为400 MPa,泊松比$\,\mu $ 为0.3,摩擦系数f为0.25。在ABAQUS计算中,为实现准静态压缩,模拟过程需满足下述条件:(1)计算过程中的人工伪应变能与薄壁管吸收总能量的比值必须小于5%,以保证沙漏现象造成的影响可以忽略,控制薄壁管网格全局尺寸为1 mm时,伪时间增量步足够小,满足要求;(2)结构动能与薄壁管吸收总能量的比值必须小于5%,以保证结构的动力学效应的影响可以忽略,控制加载时间为0.02 s时满足要求。

-

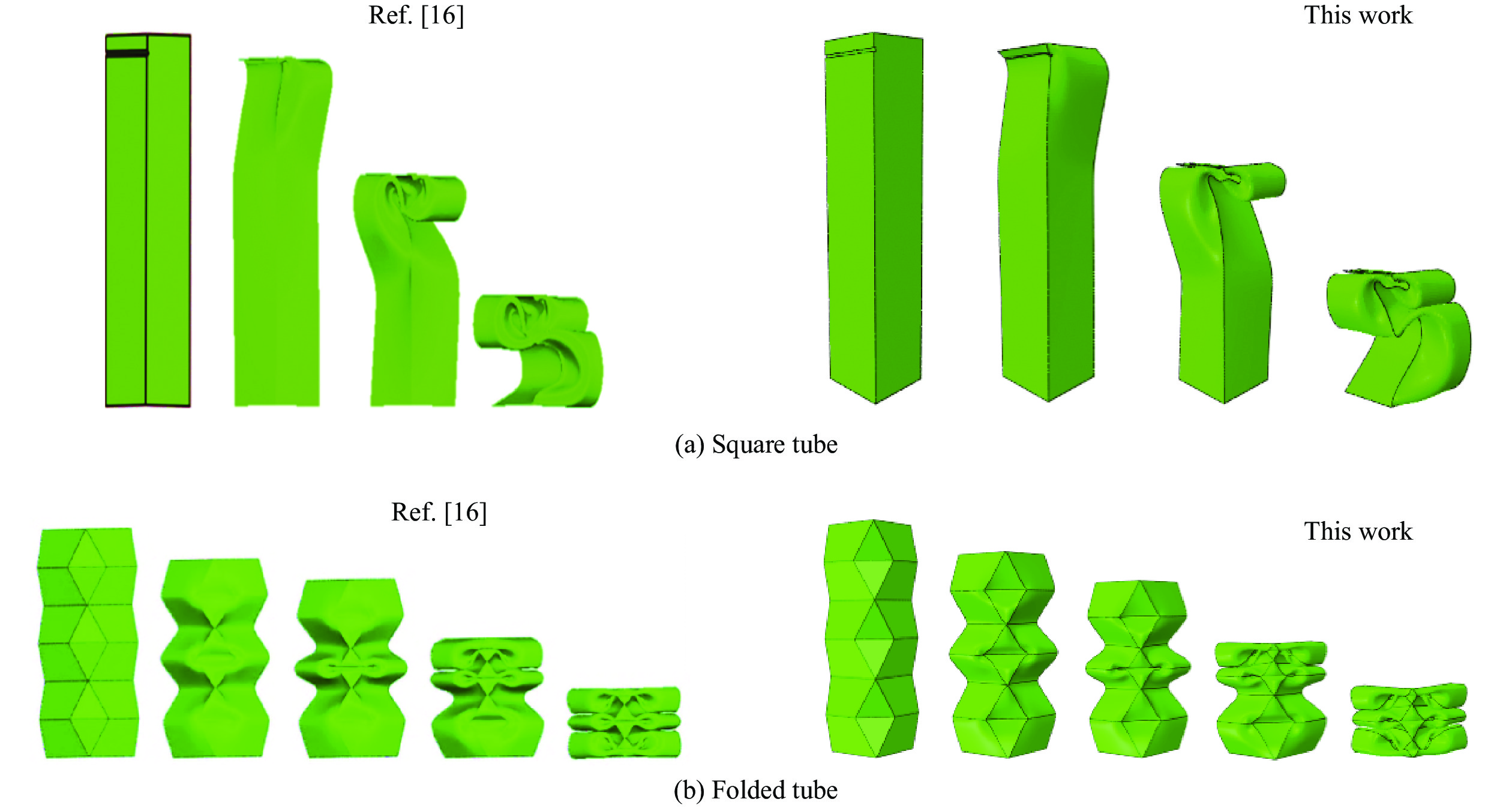

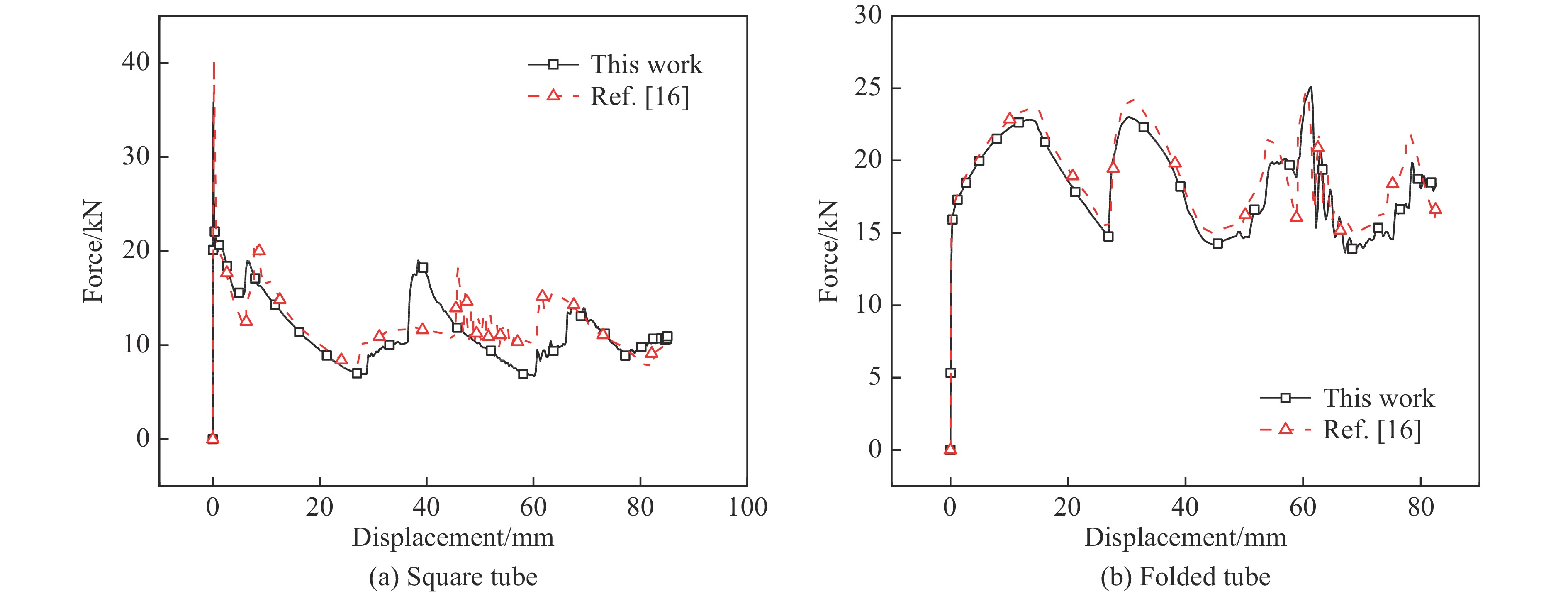

通过模拟已有工作[16]验证本研究中模拟结果的准确性。模拟过程中,薄壁管的材料参数和几何结构与文献[16]一致。准静态压缩下方管和菱形折纹管的变形模式和力-位移关系曲线如图4和图5所示。可见,变形模式与文献[16]一致,力-位移曲线也与文献[16]基本相同。模拟得到方管的平均力为

$ 11.53\;\mathrm{k}\mathrm{N} $ ,折纹管的平均力为$ 18.33\;\mathrm{k}\mathrm{N} $ ,与文献[16]中的方管平均力$ 12.09\;\mathrm{k}\mathrm{N} $ 和折纹管平均力$ 19.13\;\mathrm{k}\mathrm{N} $ 基本吻合,验证了有限元计算的准确性。

2.1. 有限元模型

2.2. 准确性验证

-

折叠收缩管的准静态压缩模拟结果如表2所示。压缩过程第1阶段的峰值力记为该管的初始峰值力

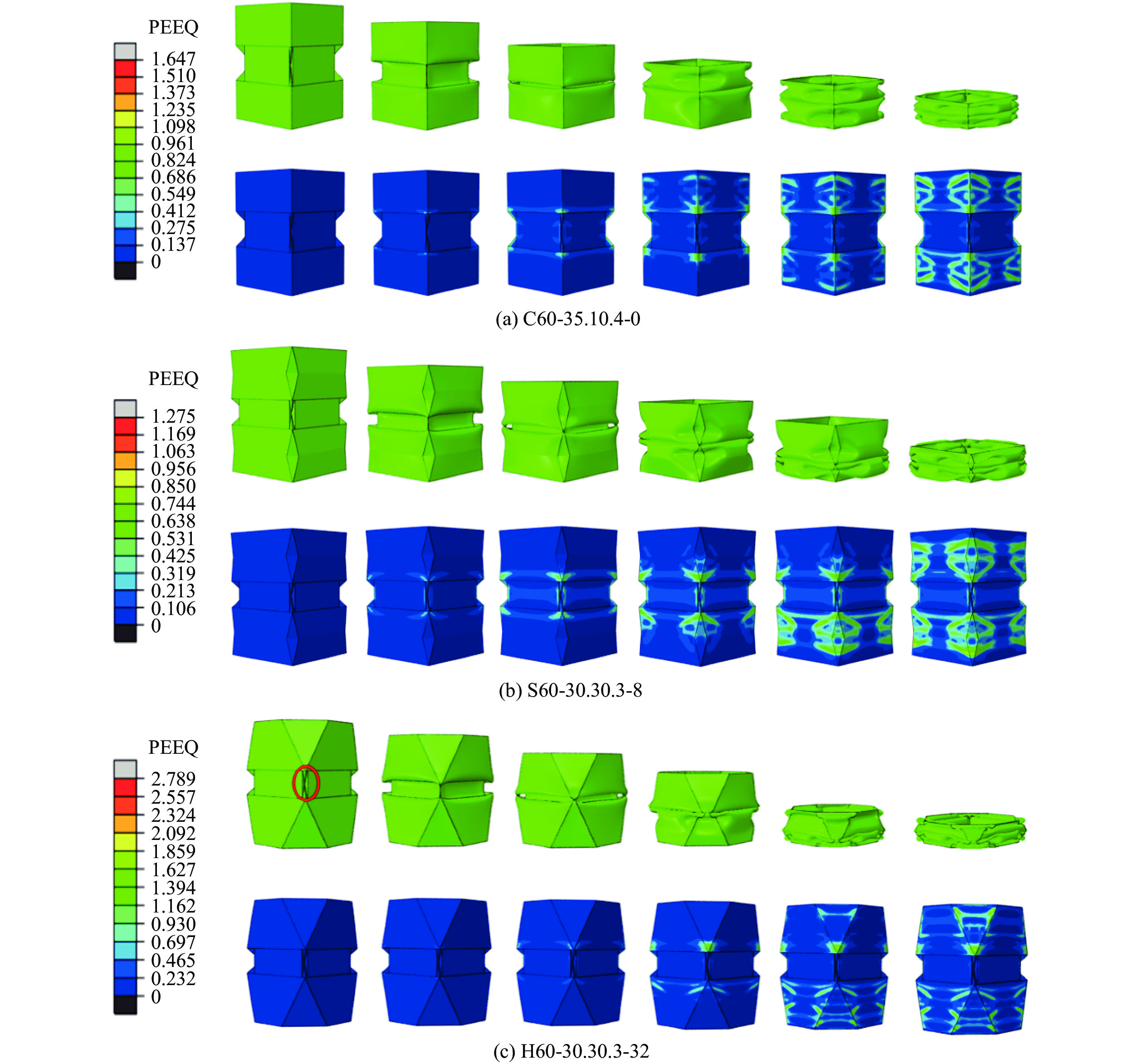

${p}_{\rm{Imax}}$ ,平均力为${p}_{\rm{Im}}$ ,吸收的能量为${W}_{\rm{I}}$ ;第2阶段的峰值力为${p}_{\rm{IImax}}$ ,平均力为${p}_{\rm{IIm}}$ ,吸收的能量为${W}_{\rm{II}}$ ;完整压缩过程的压溃力峰值和平均力分别为$ {p}_{\mathrm{m}\mathrm{a}\mathrm{x}} $ 和$ {p}_{\mathrm{m}} $ 。传统方管和菱形折纹管中只有${p}_{\rm{Imax}}$ 、${p}_{\rm{Im}}$ 、$ {p}_{\mathrm{m}\mathrm{a}\mathrm{x}} $ 和$ {p}_{\mathrm{m}} $ 。选择折叠收缩管C60-35.10.4-0、S60-30.30.3-8和H60-30.30.3-32研究3种折纹管的能量吸收特性,图6(a)、图6 (b)和图6 (c)分别为3种折纹管变形过程和等效塑性应变云图。观察发现折叠收缩管的变形情况可以分为3个阶段:第1阶段为连接段的收缩过程,从开始压缩到薄壁管上下管段的尖点发生接触为止;第2阶段为上下管段的变形过程,从上下管段接触开始到上下管段均发生完整的压缩变形为止;第3阶段为折纹管整体的压实过程,从上下管段完全变形开始到薄壁管完全压实或压缩过程结束。第1阶段红色椭圆所示的部位发生闭合,连接管段收缩引起与上下两端薄壁管段连接处的水平折痕弯曲,并在边角位置出现尖点。第2阶段管C60-35.10.4-0和管S60-30.30.3-8上下管段产生钻石模式的变形,而管H60-30.30.3-32由于上下管段较短,下管段为钻石型变形模式,上管段为对称变形模式[16]。通过折叠收缩管未变形结构的等效应变云图可以看出,收缩管在连接结构中部及其水平折痕处产生了固定塑性铰链,连接结构的平面区域在其完全收缩后没有继续产生较大的塑性变形,而上、下管段的钻石型变形模式区域产生了大量的移动塑性铰链,在对称变形模式区域产生较多固定塑性铰链。其中管H60-30.30.3-32由于薄壁管两端管口与刚性板平动自由度耦合在靠近管端面的位置产生了更多的固定塑性铰链。

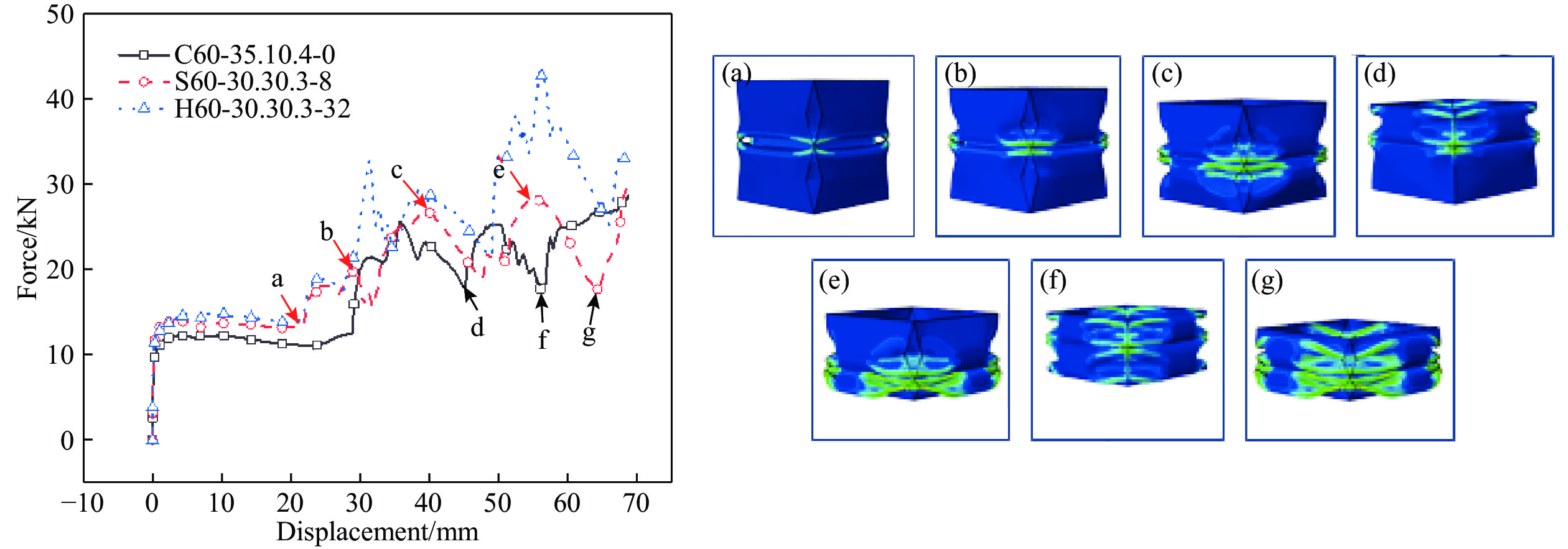

3个薄壁管在准静态压缩条件下的力-位移曲线和部分关键节点的变形情况见图7。折叠收缩管的压溃力呈梯度形式:第1阶段的压溃力平缓,波动较小,是因为第1阶段随着薄壁管压缩,连接管段的折叠部位闭合,增强了薄壁管边角处的厚度,使得折叠收缩管的轴向抗压能力保持在一个平稳的水平;第2阶段的压溃力存在波动,其中管C60-35.10.4-0和管S60-30.30.3-8的压溃力曲线走势相似,这是因为这两种管的上下管段均按照钻石模式变形,而管H60-30.30.3-32产生钻石模式变形趋势需要在上下薄壁管段菱角处弯曲两条折痕产生较大的压溃力,同时只形成了一段钻石模式的变形,因此产生两个不同的压溃力峰;第3阶段压溃力急速上升,其中管C60-35.10.4-0的压溃力曲线在经过一段平缓阶段之后开始上升,管S60-30.30.3-8和管H60-30.30.3-32在第3阶段初始阶段呈现出上升趋势。

折叠收缩管的压溃力曲线呈梯度形式,结合表2数据分析得到折叠收缩管的吸能性能提升主要体现为初始峰值力降低,压缩过程第1阶段折叠收缩管能够吸收一定的能量,且在压溃力平均值提高的同时保证压溃力峰值变化不大。由表2中3个折纹管的计算数据与传统方管和菱形折纹管对比可以得到表3所示的结果,其中

$\delta $ 为折纹管压溃力与传统方管及菱形折纹管压溃力的相对百分比,正值表示增加,负值表示降低。3种折叠收缩管在压缩过程第1阶段所吸收的能量分别为337.39、294.32和

$ 307.12\;\mathrm{J} $ ,当吸能装置需要吸收的能量小于相应数值时,薄壁管的压溃力保持在较小的等级。同时,3种折叠收缩管相对于传统方管和菱形折纹管在总能量吸收上均有一定提高,其中管H60-30.30.3-32的提升幅度最大。显然折叠收缩管相对于传统方管和菱形折纹管具有更加合理且优秀的吸能特性。

-

当折叠收缩管连接结构确定时,两端薄壁管的表面积也将确定。因此,将新型折纹管的几何参数影响分为3种情况进行分析:第1种是连接结构固定,改变两端薄壁管段的几何参数,研究其吸能特性的变化;第2种是通过改变连接结构的几何参数

$ {\alpha }_{1} $ 、$ {\theta }_{1} $ 和$ {x}_{1} $ 以改变折纹管的结构形状;第3种是改变折叠收缩管的全局几何参数$ b $ 和$ t $ 。 -

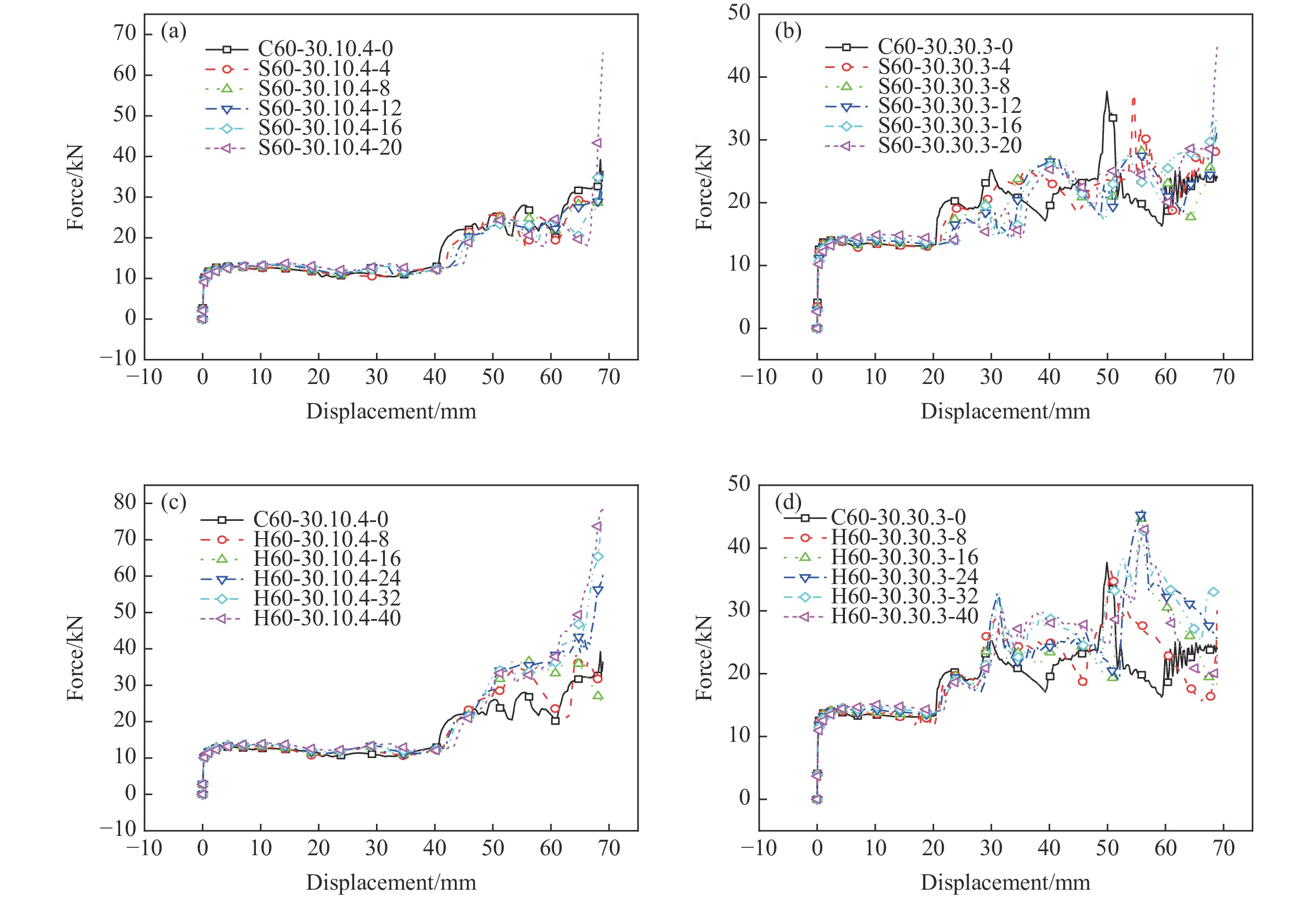

为了研究折叠收缩管两端薄壁管段结构对管吸能效果的影响,选取两种具有不同连接结构的折纹管序列进行对比。折纹管连接结构尺寸分别为

$ {\alpha _1} = 30^\circ $ 、$ {\theta }_{1}=10^\circ $ 、$ {x}_{1}=4\;\mathrm{m}\mathrm{m} $ 和$ {\alpha }_{1}=30^\circ $ 、$ {\theta }_{1}=30^\circ $ 、$ {x}_{1}=3\;\mathrm{m}\mathrm{m} $ ,其中S型管参数$ a $ 的取值区间为4~$ 20\;\mathrm{m}\mathrm{m} $ ,间隔为$ 4\;\mathrm{m}\mathrm{m} $ ,H型管参数$d$ 的取值区间为8~$ 40\;\mathrm{m}\mathrm{m} $ 、间隔为$ 8\;\mathrm{m}\mathrm{m} $ 。研究两端薄壁管段结构对收缩管吸能效果的影响时,分别分析S型管和H型管与C型管的区别。图8(a)和图8(b)为S型管与C型管的力-位移曲线对比,图8(c)和图8(d)为H型管与C型管的力-位移曲线对比。曲线显示在连接段结构相同时引入折纹的S型管和H型管使得压缩过程的第1阶段增长,且引入的折纹折叠叶越宽,第1阶段增长的程度越大。这是由于引入折纹使得在第1阶段两端的折叠管段相对于传统方管段更容易产生变形,且折叠程度越大,折叠管段在第1阶段产生的变形也越大。结合表2中的结果,发现连接结构相同时S型管相对于C型管具有更低的

$ {p}_{\mathrm{I}\mathrm{I}\mathrm{m}\mathrm{a}\mathrm{x}} $ 以及相近的$ {p}_{\mathrm{m}} $ ,当C型管在第2阶段出现尖点峰值时,通过将传统方管段转化为菱形折纹管段可以降低尖点峰值,如图8(b)所示。而由于H型管第2阶段中薄壁管段的变形需要使更多的棱发生屈曲,相对于C型管,其$ {p}_{\mathrm{I}\mathrm{I}\mathrm{m}\mathrm{a}\mathrm{x}} $ 和$ {p}_{\mathrm{m}} $ 更大。图8(a)、图(b)和图(c)中部分力-位移曲线达到了折纹管压密阶段,并且折叠叶宽度越大,折纹管越早压缩密实,这是因为折叠叶越宽,折纹管高度越低。因此,连接结构相同的S型折纹管在有效压缩阶段相对于C型管具有更低的压溃力,而H型管相对于C型管具有更高的能量吸收。 -

连接结构有3个独立参数

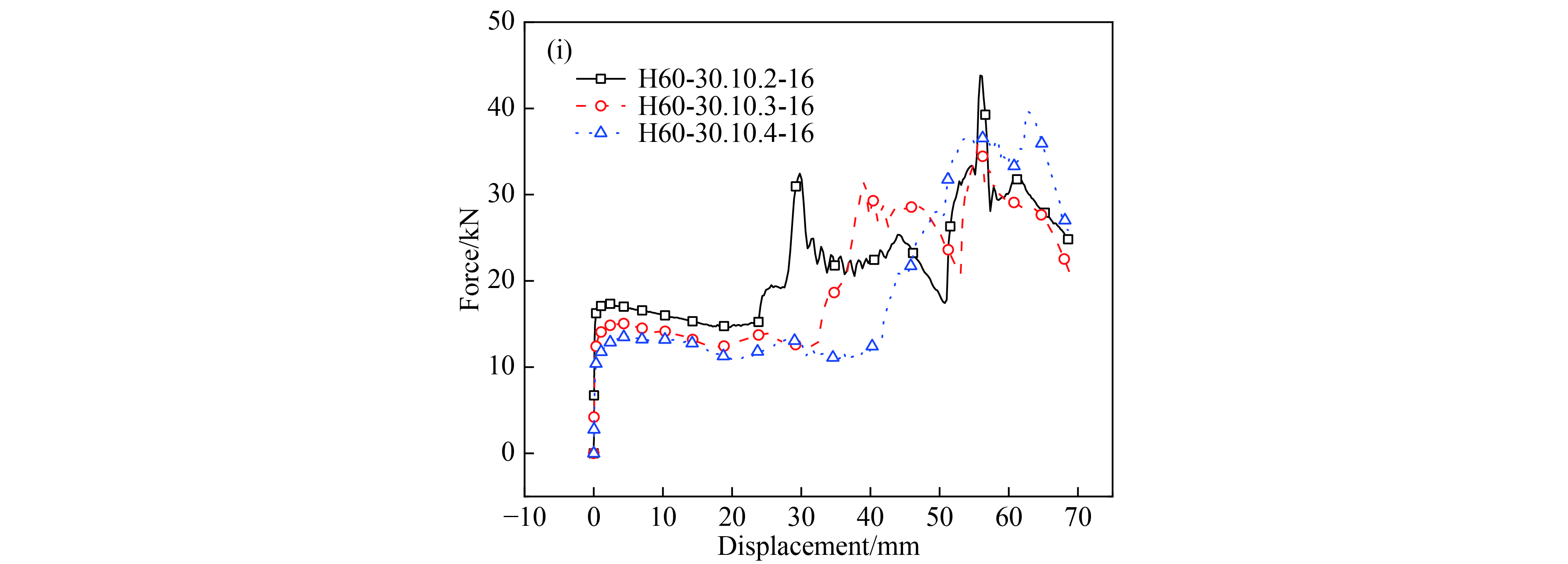

$ {\alpha }_{1} $ 、$ {\theta }_{1} $ 和$ {x}_{1} $ ,改变任意一个参数都会影响连接结构。一方面,需要分析这3个参数改变引起连接段长度变化对折纹管吸能效果的影响;另一方面,可以分析各参数本身改变对折纹管吸能特性效果的影响。为研究连接阶段长度变化的影响,模拟中S型管和H型管折叠叶宽度分别取$ 8\;\mathrm{m}\mathrm{m} $ 和$ 16\;\mathrm{m}\mathrm{m} $ ,且保持不变。连接结构参数改变情况如表4所示。图9 (a)、图9(b)和图9(c)分别为3种折叠收缩管改变

$ {\alpha }_{1} $ 的情况,图9(d)、图9(e)和图9(f)为改变$ {\theta }_{1} $ 的情况,图9(g)、图9(h)和图9(i)为改变$ {x}_{1} $ 的情况。折叠收缩管连接结构的长度与$ {x}_{1} $ 的长度成正比关系,与$ {\alpha }_{1} $ 和$ {\theta }_{1} $ 的大小近似成反比关系。由图9可以看出,折纹管其他尺寸相同时,连接结构长度越长,压缩过程的第1阶段也越长,而折纹管${p}_{\mathrm{m}}$ 也越低。在不考虑这3个参数改变对连接结构长度的影响时,由表2得到:在25°~35°之间,$ {\alpha }_{1} $ 的改变对于折叠收缩管的$ {p}_{\mathrm{I}\mathrm{m}} $ 和$ {p}_{\mathrm{I}\mathrm{m}\mathrm{a}\mathrm{x}} $ 影响不大;在0°~30°之间,$ {\theta }_{1} $ 越大,折叠收缩管的$ {p}_{\mathrm{I}\mathrm{m}\mathrm{a}\mathrm{x}} $ 越小,而对$ {p}_{\mathrm{I}\mathrm{m}} $ 影响不大;在2~4 mm之间,$ {x}_{1} $ 越大,折叠收缩管的$ {p}_{\mathrm{I}\mathrm{m}\mathrm{a}\mathrm{x}} $ 和$ {p}_{\mathrm{I}\mathrm{m}} $ 越小。产生这种现象是因为折叠收缩管在连接结构和两端薄壁管段连接处形成了类似于悬臂梁的结构,$ {\theta }_{1} $ 和$ {x}_{1} $ 越大,折纹管就越容易发生屈服。因此,可以通过控制连接结构的长度来控制折叠收缩管低压溃力平台所占的吸能比例,同时通过改变$ {\theta }_{1} $ 、$ {x}_{1} $ 来改变折叠收缩管的$ {p}_{\mathrm{I}\mathrm{m}\mathrm{a}\mathrm{x}} $ 。 -

折叠收缩管整体的结构参数为

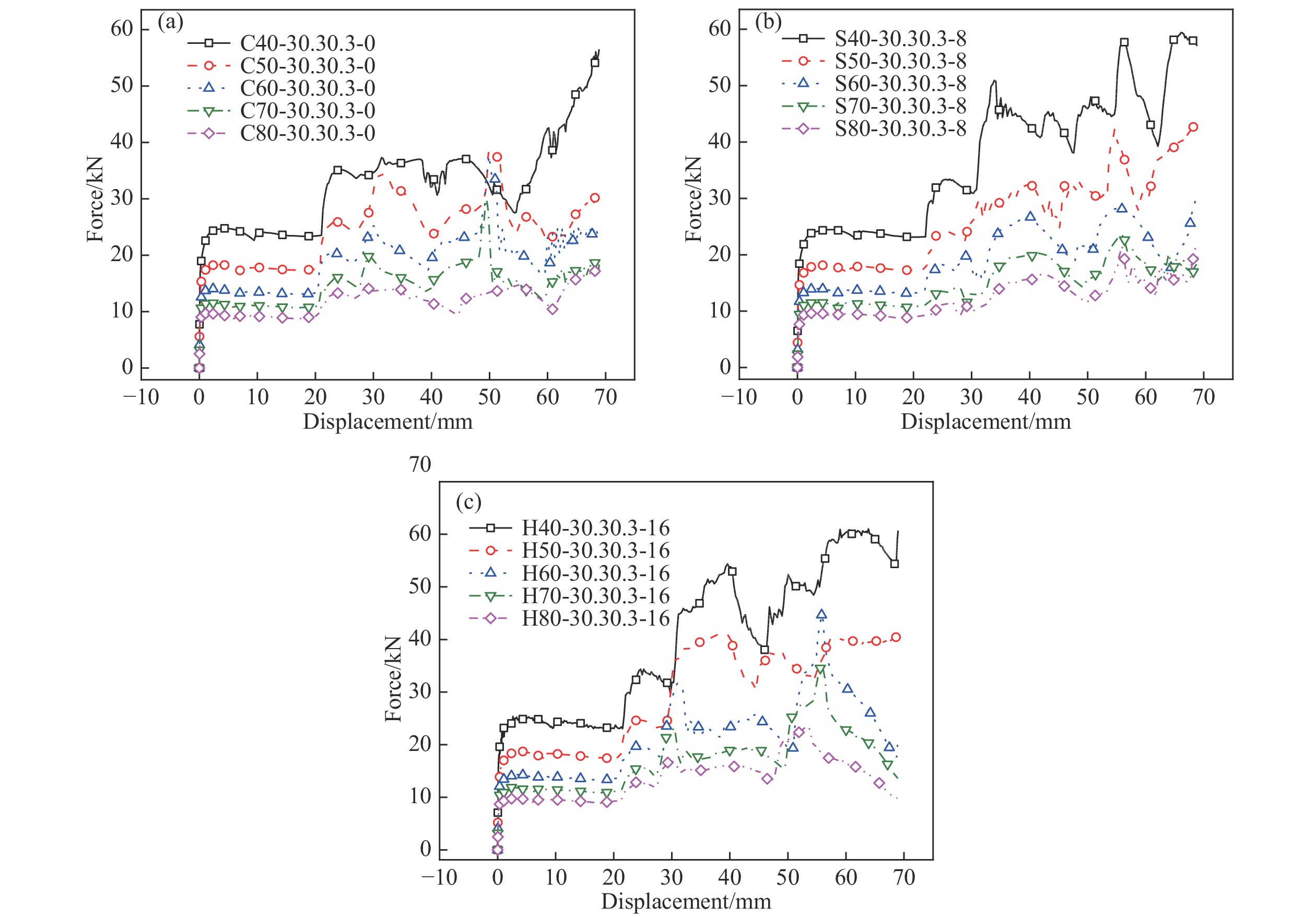

$ b $ 和$ t $ ,这两个参数相互关联,为此本研究分析$ b/t $ 对折叠收缩管吸能性能的影响,分别取$ b $ 为$ 40 $ 、$ 50 $ 、$ 60 $ 、$ 70 $ 和$ 80\;\mathrm{m}\mathrm{m} $ 。改变$ b $ /$ t $ 时,保证折叠收缩管其他几何参数不变,连接结构保持$ {\alpha }_{1}=30^\circ $ 、$ {\theta }_{1}=30^\circ $ 、$ {x}_{1}=3\;\mathrm{m}\mathrm{m} $ ,S型管取折叠叶宽度为$ 8\;\mathrm{m}\mathrm{m} $ ,H型管取折叠叶宽度为$ 16\;\mathrm{m}\mathrm{m} $ 。由图10可以看出,随着

$ b/t $ 增长,折叠收缩管的压溃力呈下降趋势,总体能量吸收降低,压溃力曲线走势基本保持不变。在第2阶段,管C40-30.30.3-0、管C50-30.30.3-0、管H40-30.30.3-16和管H50-30.30.3-16的力-位移曲线与其他折纹管相比有一定的区别,是因为$ b/t $ 过小使得两种折叠收缩管两端薄壁管段发生“对称模式”而不是“钻石模式”的变形。因此,可以通过降低$ b/t $ 的方法增加折叠收缩管的能量吸收,或提高$ b/t $ 来降低折叠收缩管的压溃力。

4.1. 两端薄壁管段的影响

4.2. 连接结构变化的影响

4.3. b/t的影响

-

通过有限元方法研究了折叠收缩管准静态压缩的吸能性能,结果显示:在薄壁管中引入可改变管内径的折叠连接结构,可以明显降低薄壁管的初始峰值力并提高平均压溃力;在薄壁管两端引入菱形折纹,在不影响折叠收缩管总吸能的前提下可以降低甚至消除折叠收缩管第2阶段的尖点峰值,而引入半菱形折纹结构可以较大幅度提高折叠收缩管的总吸能。改变折叠收缩管的几何参数对于折叠收缩管的吸能效果也有一定影响:连接结构越长,压缩过程第1阶段的持续长度越大;折叠叶越宽,折纹管越早被压缩密实,而折叠叶越窄,在压缩第2阶段越容易出现压溃力尖点;在0°~30°范围内连接结构参数

$ {\theta }_{1} $ 越大,或在2~4 mm范围内$ {x}_{1} $ 越大,折叠收缩管的初始峰值力越小,吸收总能量也越少;而$ b/t $ 越大,折叠收缩管的压溃力越小。因此,为降低折叠收缩管的初始峰值力,可以采用在一定范围内增大$ {\theta }_{1} $ 、$ {x}_{1} $ 和$ b/t $ 等方法;为了降低压溃力峰值,可以使用S型折叠收缩管或增大折叠叶宽度等;为了提高折叠收缩管的能量吸收,可以使用H型折叠收缩管或降低$ {\theta }_{1} $ 、$ {x}_{1} $ 和$ b/t $ 等。

首页

首页 登录

登录 注册

注册

下载:

下载: