-

玻璃板材具有透明度高[1]、耐疲劳、抗风化性强等优点,然而作为典型的脆性材料,玻璃也具有易破碎的特点,随之而来的问题是:自然灾害和爆炸事故中往往伴随超强冲击波,由此产生的玻璃碎片[2]会对周围人员产生伤害[3],因此建筑行业中玻璃幕墙的安全性受到格外关注。其中应用最广泛的是钢化玻璃,人们使用物理、化学方法对普通浮法玻璃进行钢化处理[4],使其具有更高的抗拉和抗弯强度;在此基础上,又出现了能够隔音、隔热、遮挡自然光辐射的中空钢化玻璃[5],具有不同夹层材料,如聚乙烯醇缩丁醛酯(PVB)、乙烯-甲基丙烯酸酯共聚物(SGP)、乙烯-醋酸乙烯共聚物(EVA)、聚氨酯(PU)等[6]的钢化夹层玻璃[7]以及兼具二者加工工艺特点的中空钢化夹层玻璃[8]。

与此同时,玻璃抗冲击性能的研究也受到了国内外的广泛关注。安二峰等[9]通过使用分离式霍普金森杆对普通浮法玻璃和钢化玻璃进行了动态响应分析,探索了上述两种材料在动态冲击下的力学性能和破坏形态;刘永华等[10]对经过风冷处理的钢化玻璃进行了实验研究,讨论了玻璃的弹性模量、断裂韧性、抗弯强度和硬度对其自身性能的影响,同时明确了损伤容限和平均强度等安全参数;Mohagheghian等[11]对夹层玻璃进行了高、低速冲击实验,研究了夹层厚度、聚合物类型和玻璃类型对玻璃结构性能的影响;Chen等[12]开展了落锤冲击实验,用数值计算分析方法研究了夹层玻璃径向裂纹和环向裂纹的扩展;韩阳[13]研究了中空钢化玻璃和中空钢化夹层玻璃在刚体低速冲击载荷作用下的力学行为。

以上研究大多集中于小质量的冲击载荷,并且玻璃试样的尺寸普遍较小,玻璃结构类型比较单一,与现实生活当中使用的玻璃幕墙[14]有一定差距。本实验使用质量为18.01 kg的刚性锤头,对边长为1 000 mm × 1 000 mm的中空钢化夹层玻璃(其中部分试样为非对称结构的中空钢化夹层玻璃)进行冲击实验,对冲击过程中的冲击力、能量和应变等进行监测和分析,研究中空钢化夹层玻璃的损伤演化、断裂形态和抗冲击性能。

-

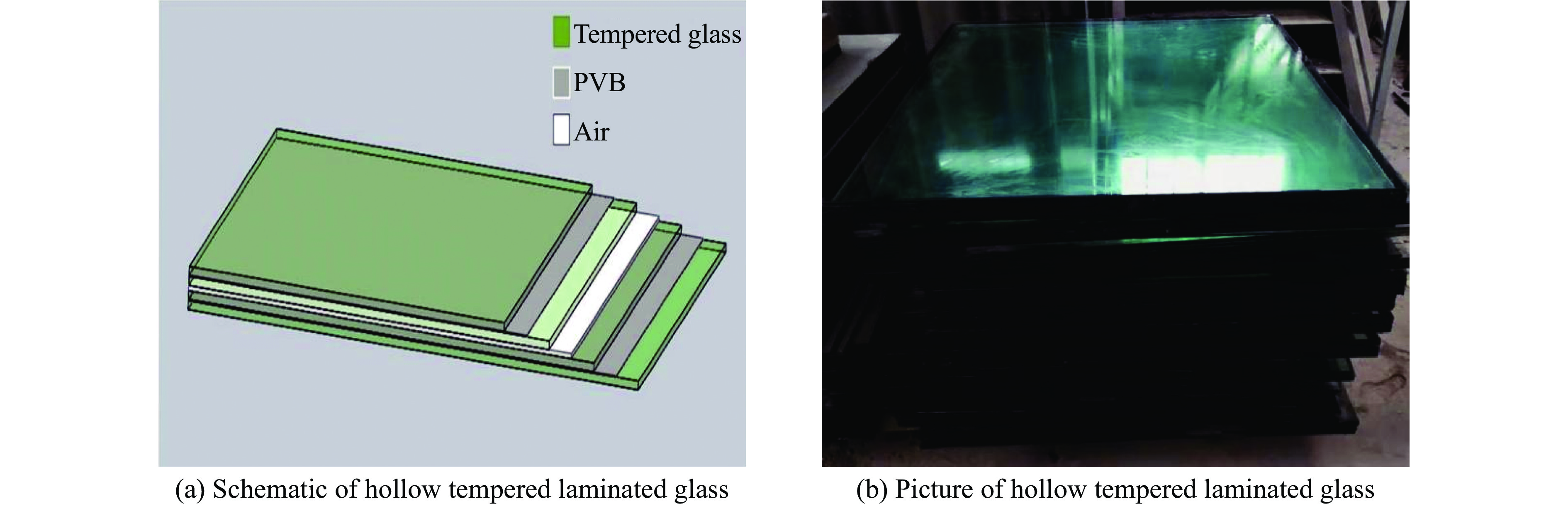

实验试样采用中空钢化夹层玻璃,由两块钢化夹层玻璃中间密封一定厚度的空气组成,如图1所示。玻璃试样的边长尺寸为1 000 mm × 1 000 mm,单层玻璃有4种厚度,分别为6、8、10和12 mm,聚合物夹层材料为PVB,夹层厚度为1.52 mm,中间的空气层通过铝合金空心框实现,空气层厚度为6 mm,试样四周使用硅酮结构胶进行整体密封。

-

按照玻璃的不同组合,设计了3种实验方案,方案1、方案2、方案3的结构配置分别如表1、表2、表3所示,其中,dt为试样总厚度,d分别对应试样中玻璃、PVB和空气层的厚度,ds为受冲击层玻璃的厚度。

方案1:控制每组玻璃样品的总厚度相同,紧贴空气层两侧的玻璃对称,外层玻璃包含对称和非对称结构,分析受冲击层玻璃厚度改变对中空钢化夹层玻璃抗冲击性能的影响。

方案2:控制每组玻璃样品的总厚度不同,紧贴空气层两侧的玻璃对称,外层玻璃对称,分析受冲击层玻璃厚度改变对中空钢化夹层玻璃抗冲击性能的影响。

方案3:控制每组玻璃样品的总厚度不同,紧贴空气层两侧的玻璃对称,外层玻璃对称,分析内层玻璃厚度改变对中空钢化夹层玻璃抗冲击性能的影响。

-

该实验采用最小碎裂能方法[15],通过逐次提高刚性锤头的下落高度来控制初始冲击速度和冲击能量,直至玻璃试样出现破裂现象。利用应变仪和示波器获得电压和时间的数据,经过相关换算求得冲击力F和应变ε。冲击速度

$v$ 的关系式[16]为式中:v(t)为t时刻的冲击速度(t=0为锤头刚接触冲击面的时刻),v0为锤头的初始冲击速度,m为锤头的总质量。

对速度积分,可得t时刻的位移

式中:x(t)为t时刻的位移,x0为初始位移。

最后求得冲击能量E

-

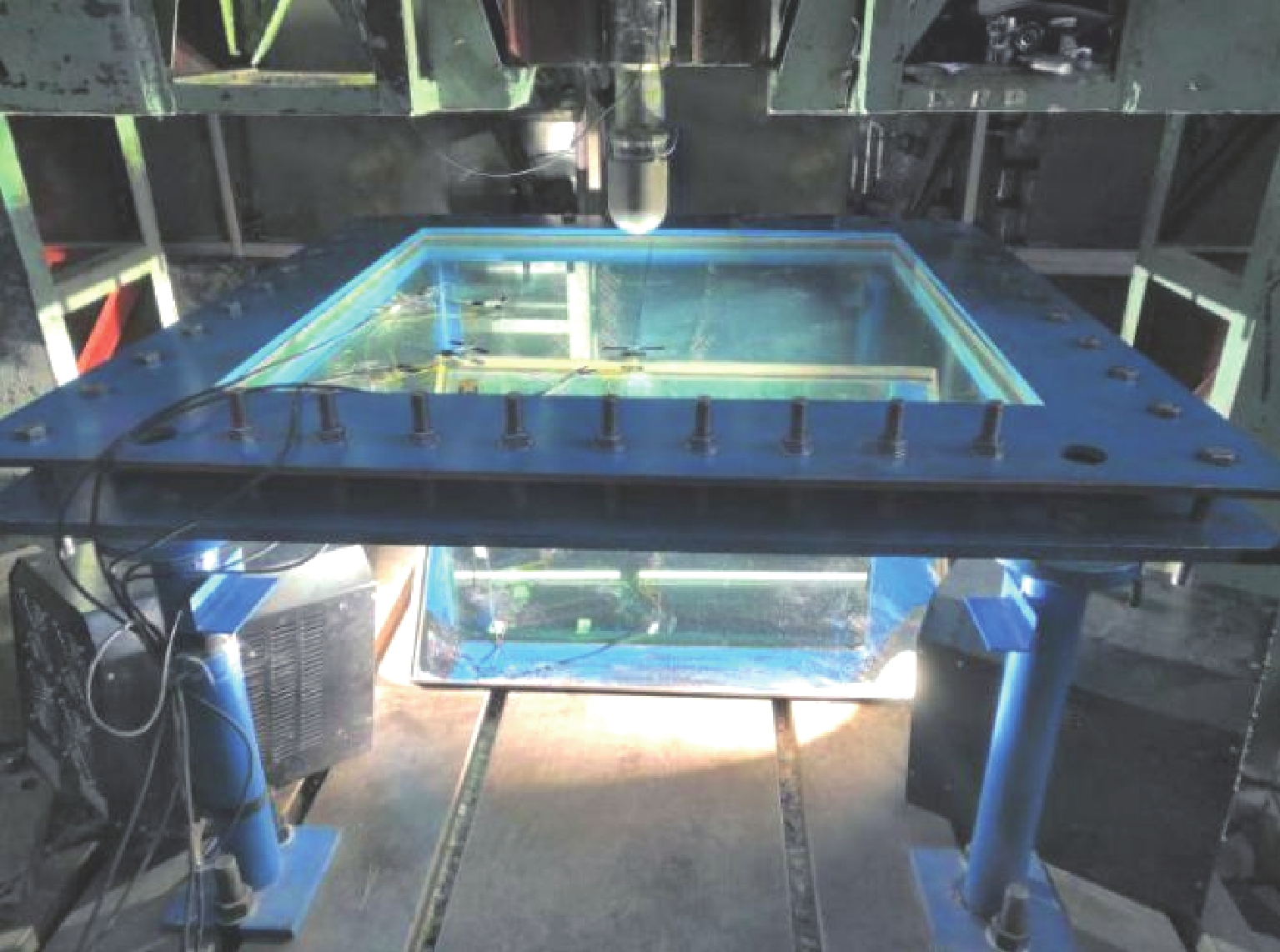

落锤冲击实验系统包括DHR-9401型落锤冲击试验机、应变仪、高速摄像机等部分。落锤冲击试验机的实验装置如图2所示,该装置由刚性底座、锤头、落锤导轨和玻璃夹具4部分组成。刚性底座位于试验机底部,完全水平,主要功能是支撑固定玻璃夹具以及接收玻璃碎片。锤头是撞击试样的部分,总质量为18.01 kg,其冲击头端部为半球体,半径为40 mm,所用材质为40Cr钢。压电式力传感器通过铁圈固定在锤头颈部。落锤导轨竖直固定在水平地面上,其主要作用是为锤头提供运动轨道,保证锤头落在试样中心。自主设计的玻璃夹具如图3所示,将玻璃试样夹持在两块钢板之间,上、下两块钢板使用40条M16螺栓进行固定。为了避免玻璃表面出现划痕或应力集中[17],钢板与玻璃表面直接接触的位置均垫有橡胶垫,以此来模拟玻璃四周固支的边界条件。

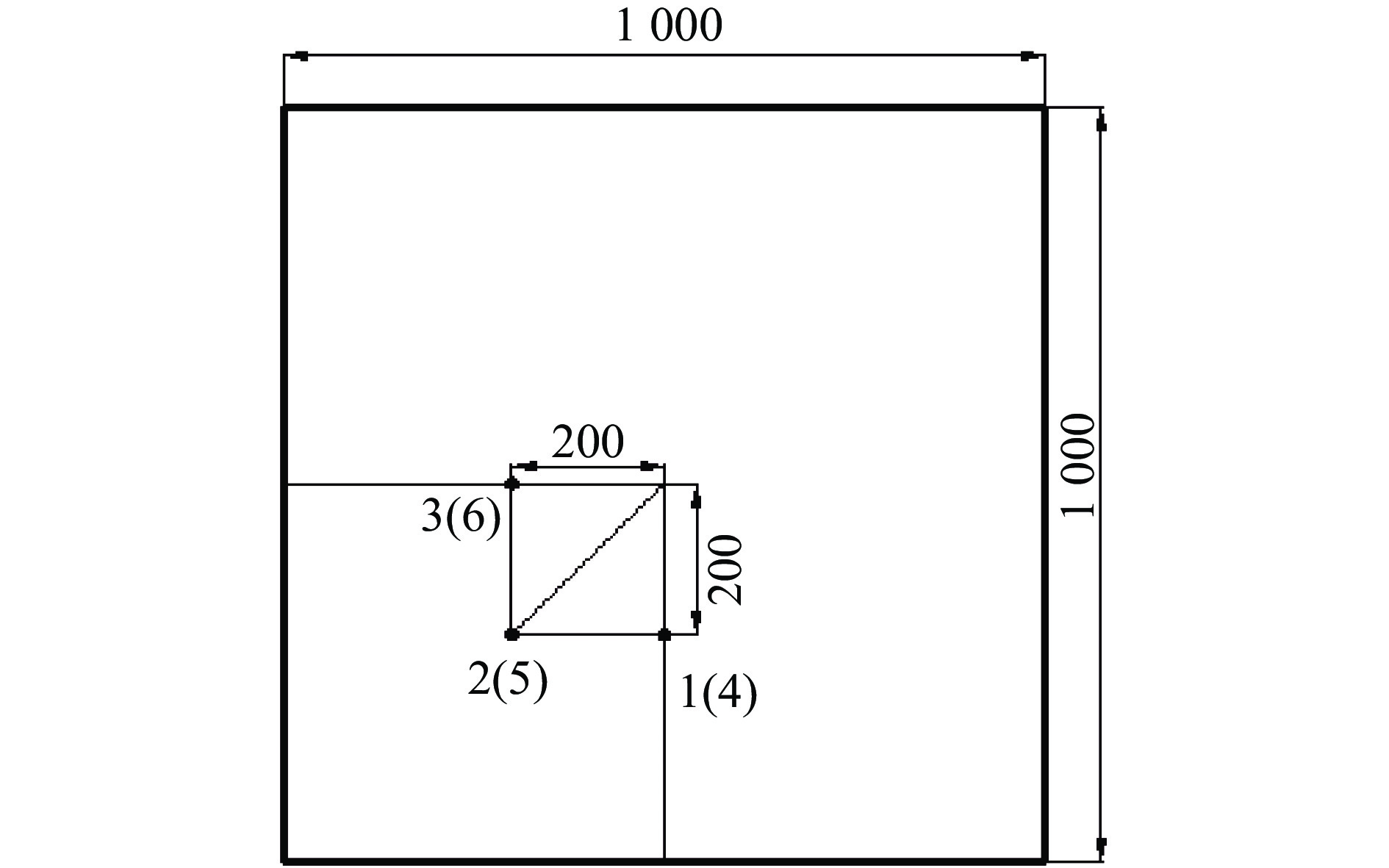

实验采用单向应变片,考虑到玻璃产生裂纹或破碎后,应变片很容易撕裂损坏[18],导致实验数据收集困难,为了尽可能保证所测应变数据的可靠性、准确性,将应变片贴在如图4所示的位置,每个玻璃样品使用6片应变片,其中3片粘贴在受冲击面(编号为1、2、3),另外3片粘贴在被冲击面(编号为4、5、6)。应变片与SDY2107B型超动态应变仪通过桥盒连接,为了减少外部干扰,应变片和桥盒之间使用屏蔽线连接,实验数据最后传输到终端的WaveRunner604Zi示波器。另外使用i-SPEED716高速摄像机捕捉玻璃裂纹的扩展行为,由于帧率较高导致曝光时间较短,所以必须使用聚光灯补充光照。

-

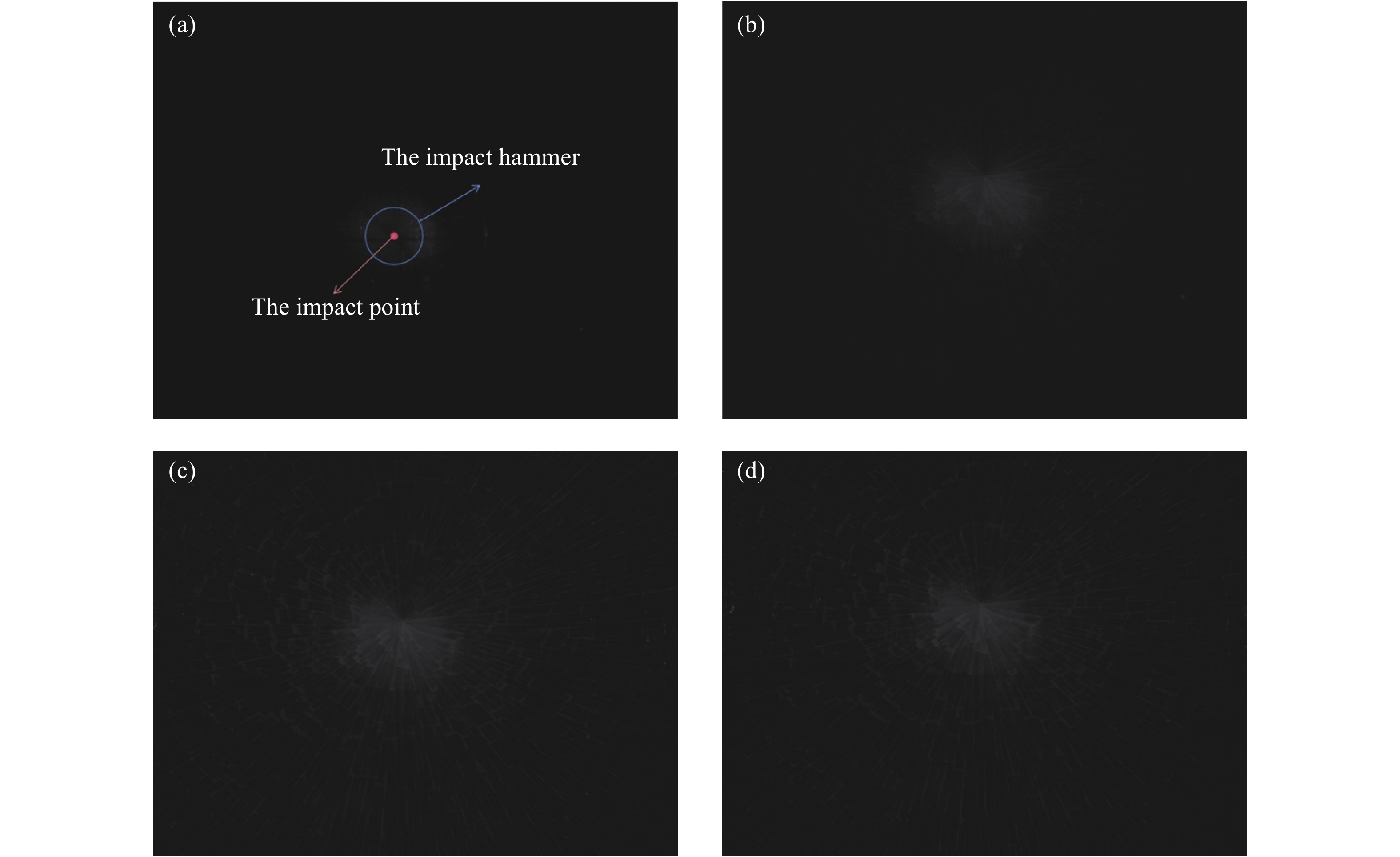

图5所示为落锤从1 000 mm的高度冲击玻璃试样D6时,第2层玻璃破裂产生的两种宏观裂纹形态——径向裂纹和环向裂纹。按照裂纹扩展的时间顺序选取图像序列,先是在以玻璃受冲击点为中心的位置出现小范围的细密放射状裂纹,如图5(a)所示;随着锤头继续向下运动,中心放射状裂纹范围扩大,裂纹加宽加深,此时可以明显观察到径向裂纹,如图5(b)所示;随着冲击力继续增大,中心位置的放射状裂纹继续向外扩展,玻璃四周出现了大量的径向裂纹,由于环向裂纹的产生与表面声波(“Rayleigh Wave”[19])有关,且环向应力大于径向应力,所以此时可以看到稀疏的环向裂纹,如图5(c)所示;图5(d)和图6为裂纹扩展演化的最终模态,可以看到径向裂纹从冲击点一直延伸到玻璃四周,以冲击点为圆心,在半径约为200 mm的范围内有明显的连续环向裂纹,但是由于径向裂纹先于环向裂纹产生[20]而导致玻璃发生破裂,所以玻璃四周的环向裂纹是稀疏且不连续的。

-

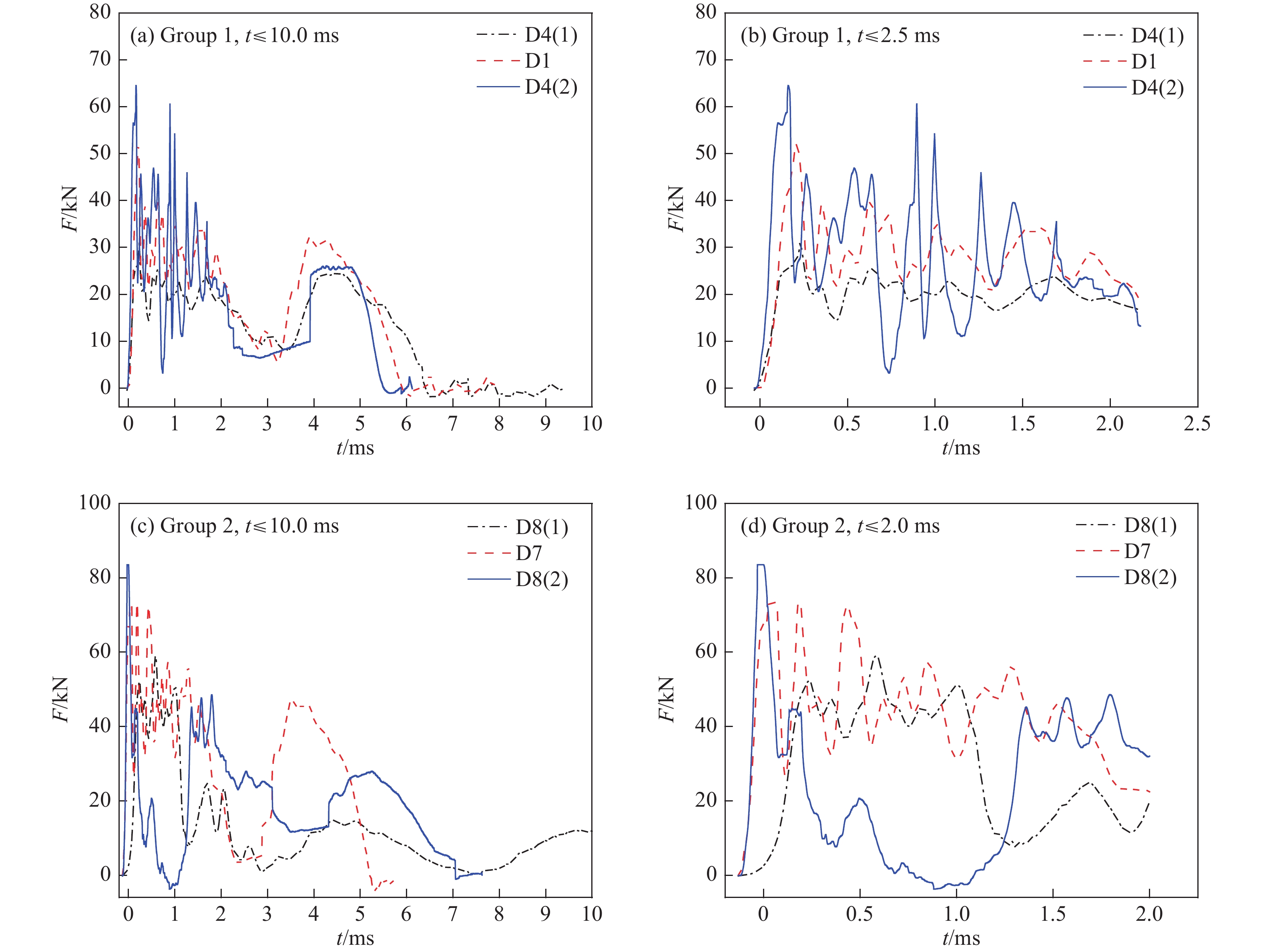

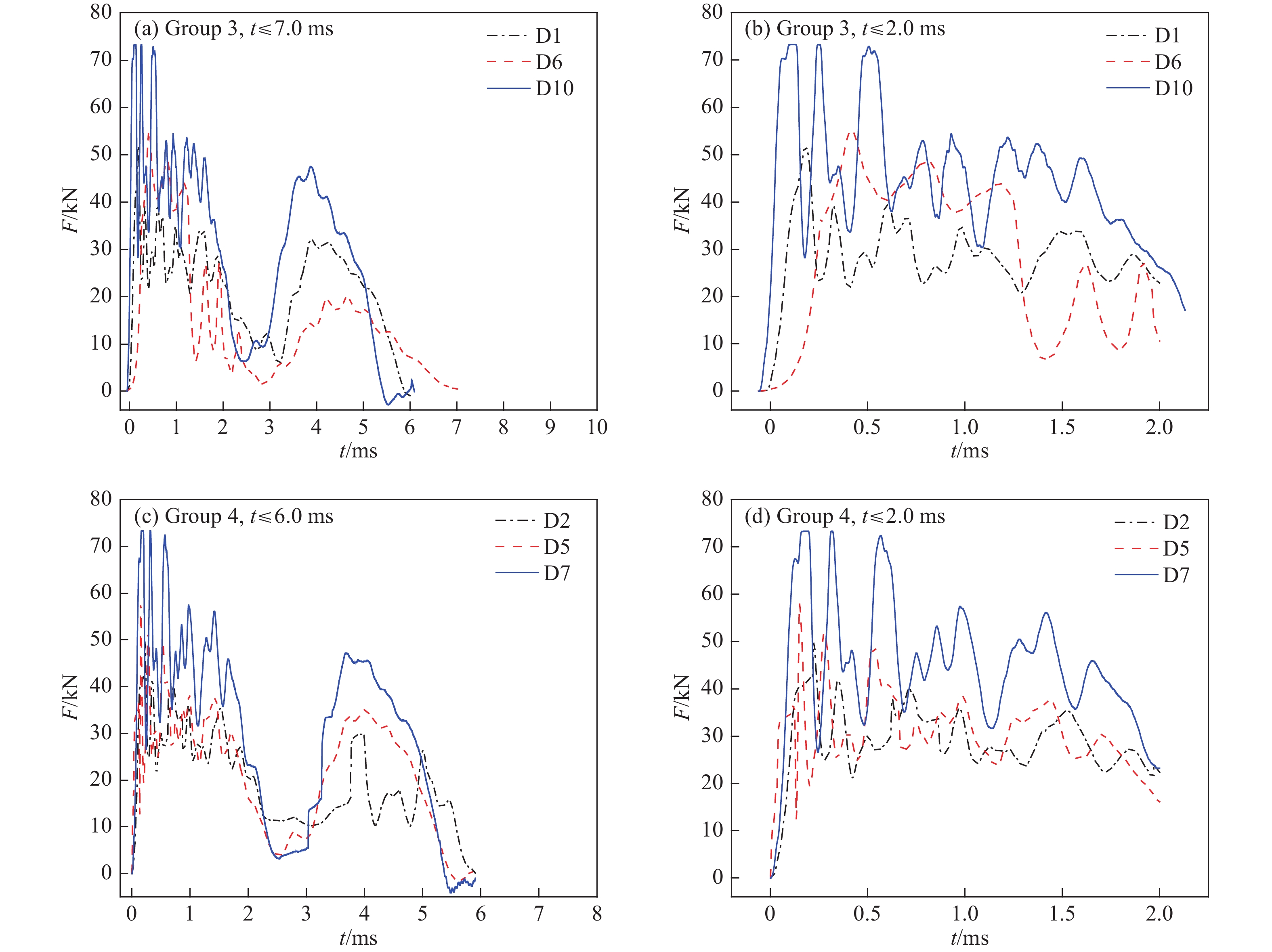

第1组和第2组玻璃样品在不同时间段内的冲击力-时间曲线如图7所示。两组样品对应的冲击力-时间曲线从整体来看具有相同的变化趋势,锤头刚接触冲击面时,冲击力急剧增长直至出现第一个峰值,此时玻璃发生破裂,因PVB夹层材料具有可压缩性,冲击力随之急剧下降。随着锤头因惯性继续向下运动,冲击力又随时间增加,此时第1、第2层玻璃之间的PVB层产生了较大的拉伸形变,冲击力上升至次峰值,随着玻璃裂纹的持续扩展,冲击力再次下降。最后锤头回弹并开始连续撞击,由于受到玻璃破裂产生的残余强度以及PVB夹层材料的影响,裂纹继续扩展演化并达到最终模态。

第1组试样D4(1)、D1、D4(2)对应的冲击力峰值分别为31.254、51.852和64.488 kN,第2组试样D8(1)、D7、D8(2)对应的冲击力峰值分别为52.196、73.359和83.535 kN,表明冲击层玻璃越厚,中空钢化夹层玻璃的整体刚度越强,首次破碎所需的冲击载荷越大,即结构的抗冲击性能越好。

-

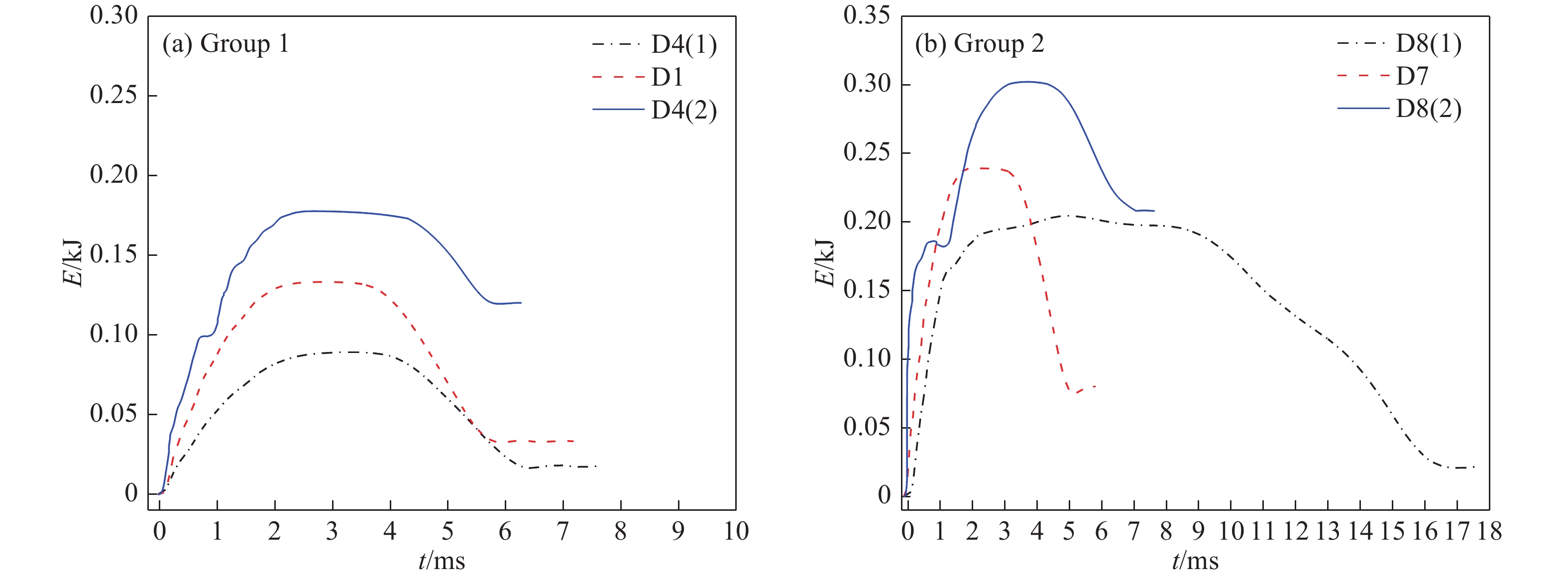

第1组和第2组玻璃样品的能量-时间曲线如图8所示。曲线峰值表示冲击能,冲击后曲线平稳部分的值定义为吸收能,冲击能与吸收能之差为弹性能[21],该能量相当于落锤从冲击面回弹后玻璃传给落锤的反弹能量。吸收能与冲击能的比值定义为能量吸收率[22],用于评估中空钢化夹层玻璃在撞击过程中的能量吸收效率。

由图8可知,第1组试样D4(1)、D1、D4(2)对应的冲击能分别为0.089、0.133和0.176 kJ,吸收能分别为0.017、0.033和0.120 kJ,能量吸收率分别为19.101%、24.812%和68.820%;第2组试样D8(1)、D7、D8(2)对应的冲击能分别为0.204、0.239和0.302 kJ,吸收能分别为0.021、0.080和0.208 kJ,能量吸收率分别为10.294%、33.473%和68.874%。这表明随着冲击层玻璃厚度的增加,试样破碎所需的冲击能增大,对应的能量吸收率也在增大。

-

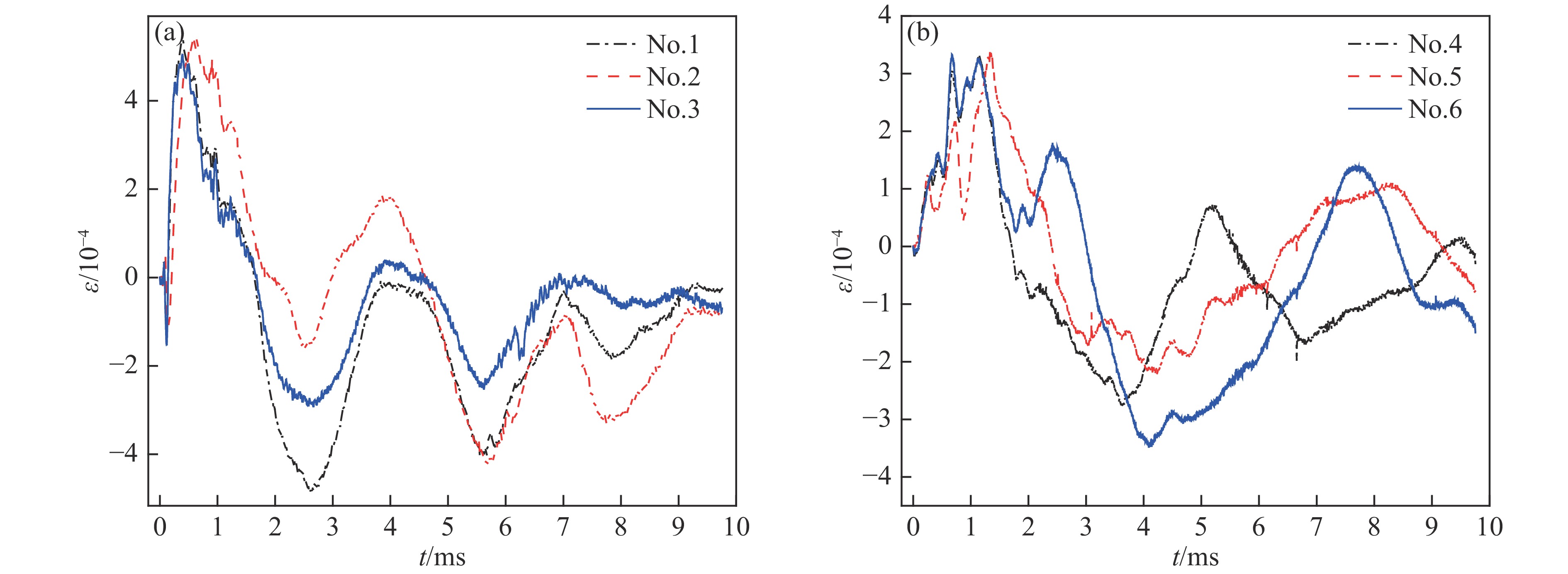

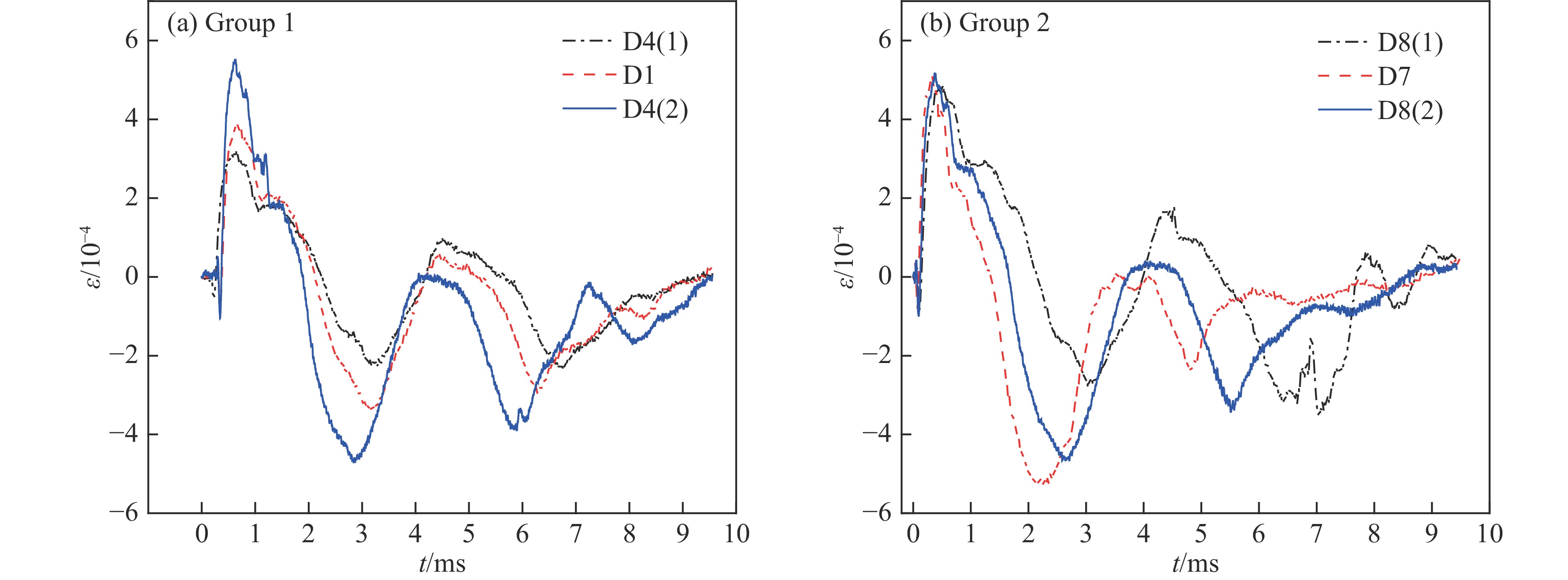

不同应变片所测试样D4(2)的应变-时间曲线如图9所示。由图9(a)可知,1、2、3号应变片所测的应变趋势大致相同。由于实验过程中无法完全消除外界磁场的干扰,所以在锤头刚接触玻璃表面的瞬间,会有少量曲线位于平衡位置以下[23]。随着锤头继续冲击玻璃试样,冲击波在玻璃的自由端面反射为拉伸波[24],玻璃表面受到拉应力的作用,此时应变片表现为拉应变,当试样发生极限变形时,应变达到最大值。随后锤头开始回弹,冲击载荷逐渐减小,由于玻璃和具有黏弹性的PVB相黏结,所以玻璃会随PVB一起向上运动,拉应变会一直减小到零,当越过平衡位置时,玻璃表面承受压应力,应变片表现为压应变。4、5、6号应变片所测的应变规律与1、2、3号应变片大致相同,如图9(b)所示,但因4、5、6号应变片贴在被冲击面,所以相应的应变峰值较小,且各峰值出现的时间较晚。由图9可知,同一试样的应变趋势大致相同,为方便得出应变规律,本研究选择1号应变片所测的应变数据进行比较,1号应变片所测的第1组和第2组玻璃样品的应变-时间曲线如图10所示。

由图10可知,第1组试样D4(1)、D1、D4(2)的最大拉应变分别为3.185×10–4、3.910×10–4、5.511×10–4,第2组试样D8(1)、D7、D8(2)的最大拉应变分别为4.885×10–4、5.107×10–4、5.208×10–4,表明最大拉应变越大,中空钢化夹层玻璃破裂后变形越大,回弹能力越强。

-

第3组和第4组玻璃样品在不同时间段内的冲击力-时间曲线如图11所示。由图11可知:第3组试样D1、D6、D10的冲击力峰值分别为51.852、54.905和73.278 kN;第4组试样D2、D5、D7的冲击力峰值分别为50.057、57.971和73.359 kN。这表明随着最外层玻璃厚度的增加,对应冲击力-时间曲线的峰值依次升高,即试样破裂所需的冲击载荷越大,中空钢化夹层玻璃的承载能力越强。

-

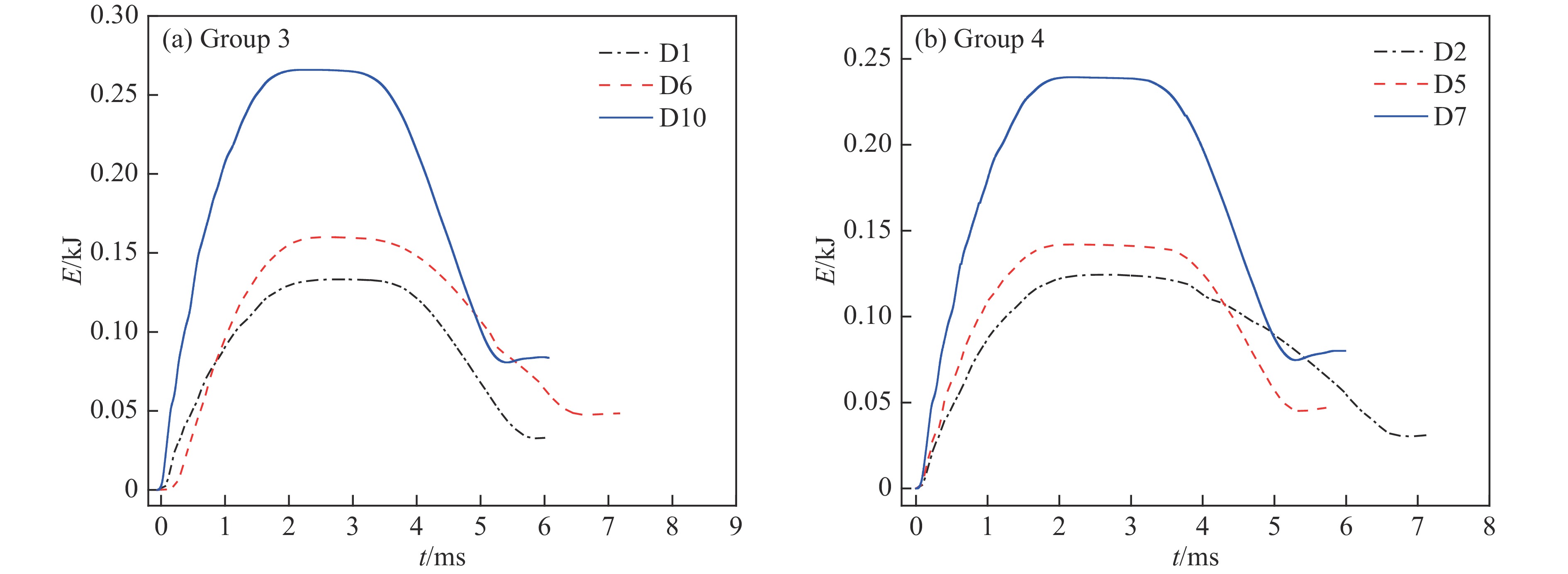

第3组和第4组玻璃样品的能量-时间曲线如图12所示。当试样发生破碎时,第3组试样D1、D6、D10对应的冲击能分别为0.133、0.159和0.266 kJ,吸收能分别为0.033、0.048和0.083 kJ,能量吸收率分别为24.812%、30.189%和31.203%;第4组试样D2、D5、D7对应的冲击能分别为0.124、0.142和0.239 kJ,吸收能分别为0.031、0.045和0.080 kJ,能量吸收率分别为25.081%、31.690%和33.473%。这表明随着受冲击层玻璃厚度的增加,试样破裂需要的冲击能越大,通过玻璃破裂和PVB夹层变形吸收的能量也越多。

-

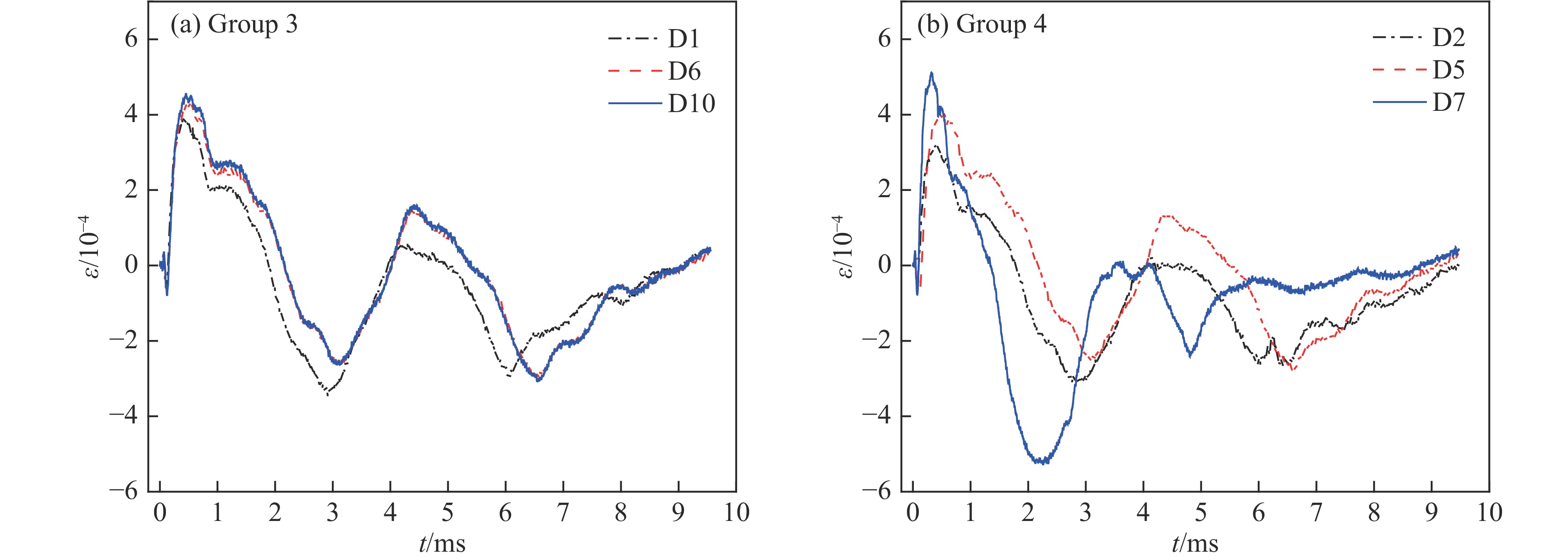

利用1号应变片所测的第3组和第4组玻璃样品的应变-时间曲线如图13所示。第3组试样D1、D6、D10的最大拉应变分别为3.910×10–4、4.310×10–4、4.492×10–4,第4组试样D2、D5、D7的最大拉应变分别为3.174×10–4、4.082×10–4

、5.107×10–4,表明随着冲击层厚度的增加,中空钢化夹层玻璃破碎后对应的最大拉应变增大,其极限变形也在增大。 -

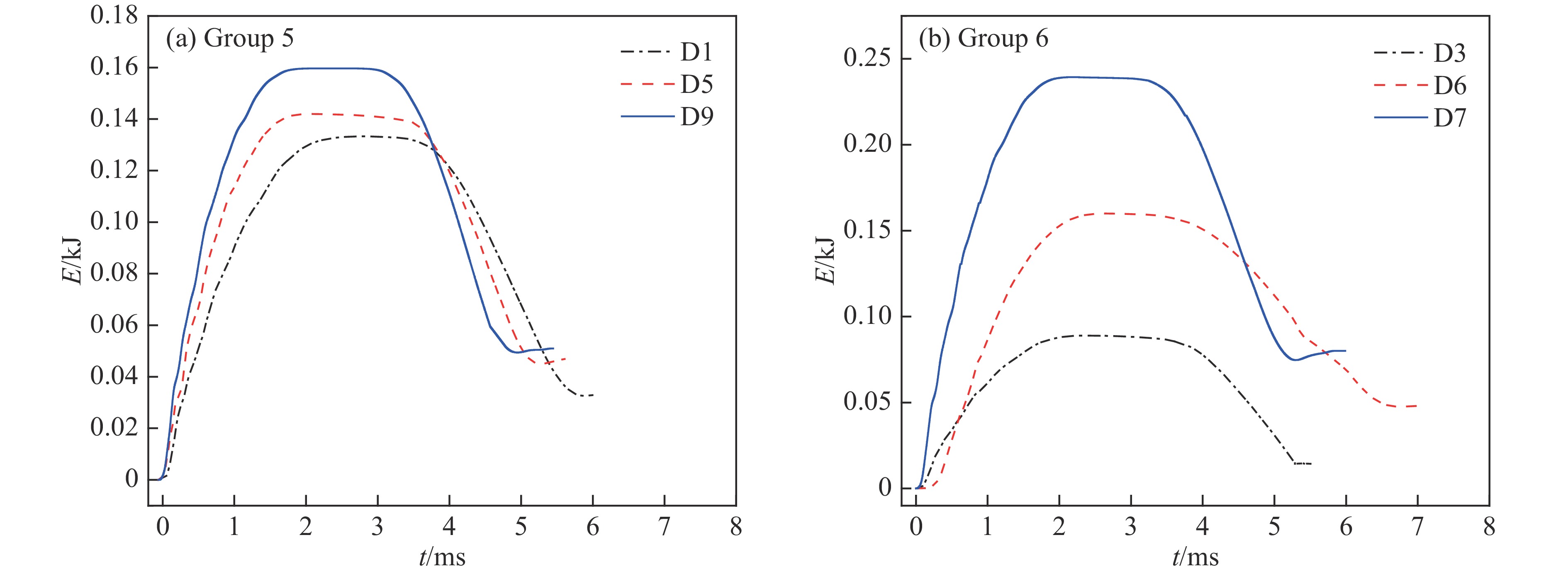

第5组和第6组玻璃样品在不同时间段内的冲击力-时间曲线如图14所示。第5组试样D1、D5、D9对应的冲击力峰值分别为51.852、57.971和74.835 kN,第6组试样D3、D6、D7对应的冲击力峰值分别为46.033、54.905和73.359 kN,表明内层玻璃越厚,试样破碎所需的冲击载荷越大,中空钢化夹层玻璃整体的性能随着内层玻璃厚度的增加而增强,即拥有更高的强度和硬度。

-

第5组和第6组玻璃样品的能量-时间曲线如图15所示。第5组试样D1、D5、D9破碎对应的冲击能分别为0.133、0.142和0.159 kJ,吸收能分别为0.033、0.045和0.051 kJ,能量吸收率分别为24.812%、31.690%和32.075%;第6组试样D3、D6、D7破碎对应的冲击能分别为0.089、0.159和0.239 kJ,吸收能分别为0.014、0.048和0.080 kJ,能量吸收率分别为15.730%、30.189%和33.473%,表明随着内层玻璃厚度的增加,冲击破碎中空钢化夹层玻璃所需的能量逐渐增大,对应的能量吸收率也在增大。

-

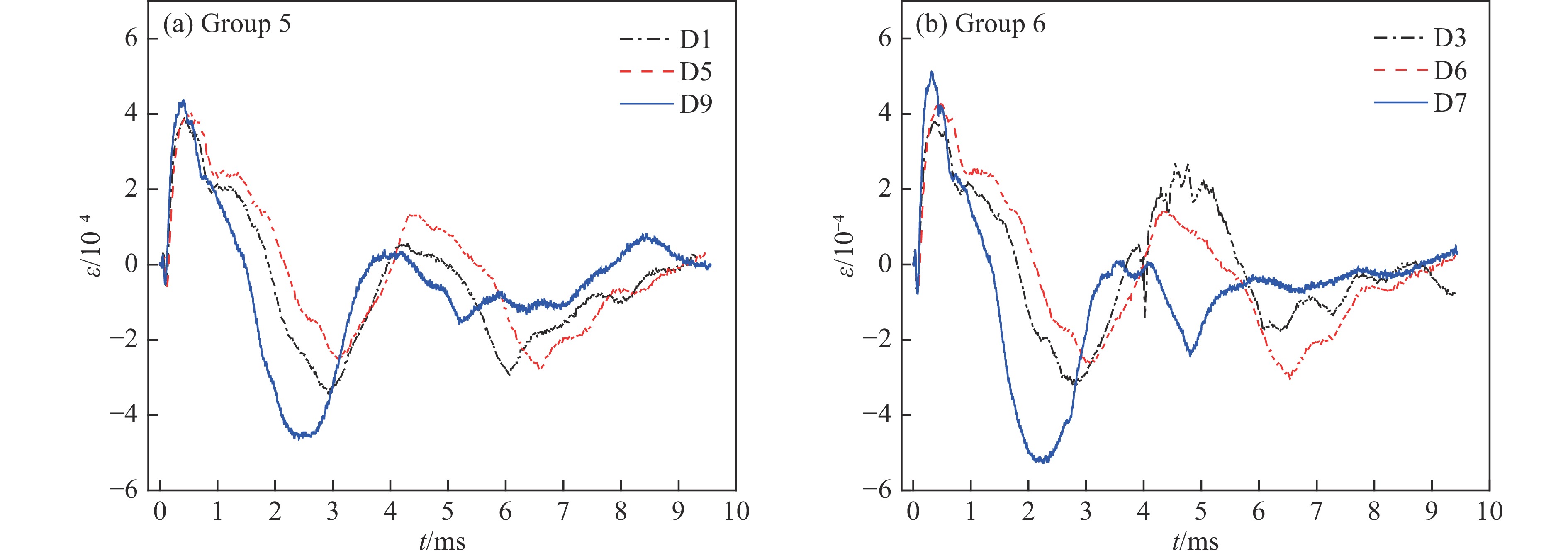

利用1号应变片所测的第5组和第6组玻璃样品的应变-时间曲线如图16所示。第5组试样D1、D5、D9对应的最大拉应变分别为3.910×10–4、4.082×10–4、4.350×10–4,第6组试样D3、D6、D7对应的最大拉应变分别为3.858×10–4、4.310×10–4、5.107×10–4,表明随着内层玻璃厚度的增加,最大拉应变呈增大趋势,在受冲击层玻璃厚度相同的前提下,试样的承载能力随内层玻璃厚度的增加而增强。

-

以中空钢化夹层玻璃为研究对象,使用最小碎裂能方法开展了落锤冲击实验,研究其在刚体冲击下的动态响应,分析了厚度和结构配置改变对其抗冲击性能的影响,并从冲击力峰值、能量吸收、应变等方面对影响效应进行评估,得出以下结论。

(1)对于中空钢化夹层玻璃,当冲击层玻璃及内层玻璃越厚时,结构整体的刚度和强度越大,发生破碎所需的冲击载荷和冲击能量越大,对应的抗冲击性能越强。

(2)在不考虑结构是否对称及总厚度是否相同的前提下,中空钢化夹层玻璃的抗冲击性能随受冲击层玻璃厚度的增加而增强。

(3)即使对于相同尺寸的玻璃板材和PVB胶层,二者的不同组合也会影响中空钢化夹层玻璃的整体性能,紧贴空气层两侧的玻璃越厚,中空钢化夹层玻璃的抗冲击性能越强。

中空钢化夹层玻璃的动态响应

Dynamic Response of Hollow Tempered Laminated Glass

-

摘要: 利用DHR-9401型落锤冲击试验机,结合最小碎裂能方法,研究了中空钢化夹层玻璃的厚度、结构配置对其抗冲击性能的影响,并从冲击力载荷峰值、能量吸收率、应变等方面对影响效应进行评估。实验结果表明:玻璃作为日常生活中的承载结构,其厚度和结构配置对性能有很大影响,在控制试样总厚度相同或不同的前提下,随着冲击层厚度的增加,中空钢化夹层玻璃的抗冲击性能明显提高;在试样总厚度不同的前提下,随着内层玻璃厚度的增加,中空钢化夹层玻璃的承载能力显著提高。Abstract: In order to study the influence of thickness and structure configuration of hollow tempered laminated glass on its impact resistance, DHR-9401 drop hammer impact testing machine combined with the method of minimum fragmentation energy was used in this experiment, and the impact effect was evaluated from the impact load peak, energy absorption rate and strain. The experimental results show that the glass as a bearing structure in daily life, its thickness and configuration have a great influence on its performance. Under the condition that the total thickness of the sample is the same or different, with the increase of the thickness of the impact layer, the impact resistance of the hollow tempered laminated glass is obviously improved. Under the premise that the total thickness of the sample is different, with the increase of the thickness of the inner glass, the bearing capacity of the hollow tempered laminated glass is improved obviously.

-

-

表 1 方案1结构配置

Table 1. Structure configuration of scheme 1

Group No. dt/mm Serial No. d/mm ds/mm Glass PVB Glass Air Glass PVB Glass 1 41.04 D4(1) 6 1.52 8 6 8 1.52 10 6 41.04 D1 8 1.52 8 6 8 1.52 8 8 41.04 D4(2) 10 1.52 8 6 8 1.52 6 10 2 49.04 D8(1) 8 1.52 10 6 10 1.52 12 8 49.04 D7 10 1.52 10 6 10 1.52 10 10 49.04 D8(2) 12 1.52 10 6 10 1.52 8 12 表 2 方案2结构配置

Table 2. Structure configuration of scheme 2

Group No. dt/mm Serial No. d/mm ds/mm Glass PVB Glass Air Glass PVB Glass 3 41.04 D1 8 1.52 8 6 8 1.52 8 8 45.04 D6 10 1.52 8 6 8 1.52 10 10 49.04 D10 12 1.52 8 6 8 1.52 12 12 4 41.04 D2 6 1.52 10 6 10 1.52 6 6 45.04 D5 8 1.52 10 6 10 1.52 8 8 49.04 D7 10 1.52 10 6 10 1.52 10 10 表 3 方案3结构配置

Table 3. Structure configuration of scheme 3

Group No. dt/mm Serial No. d/mm ds/mm Glass PVB Glass Air Glass PVB Glass 5 41.04 D1 8 1.52 8 6 8 1.52 8 8 45.04 D5 8 1.52 10 6 10 1.52 8 8 49.04 D9 8 1.52 12 6 12 1.52 8 8 6 41.04 D3 10 1.52 6 6 6 1.52 10 10 45.04 D6 10 1.52 8 6 8 1.52 10 10 49.04 D7 10 1.52 10 6 10 1.52 10 10 -

[1] LI M X, LU G J, HU Z R, et al. Research on fire endurance of tempered glass based on infrared imaging technology [J]. Procedia Engineering, 2014, 84: 553–557. doi: 10.1016/j.proeng.2014.10.467 [2] ZHANG X H, HAO H, WANG Z Q. Experimental investigation of monolithic tempered glass fragment characteristics subjected to blast loads [J]. Engineering Structures, 2014, 75: 259–275. doi: 10.1016/j.engstruct.2014.06.014 [3] THOMPSON D, BROWN S, MALLONEE S, et al. Fatal and non-fatal injuries among US air force personnel resulting from the terrorist bombing of the Khobar Towers [J]. Journal of Trauma Injury Infection and Critical Care, 2004, 57(2): 208–215. doi: 10.1097/01.TA.0000142672.99660.80 [4] 马志宏. 化学钢化玻璃 [J]. 中国玻璃, 2012(4): 45–47. MA Z H. Chemically toughened glass [J]. China Glass, 2012(4): 45–47. [5] 郑立新. 中空玻璃在我国的应用与发展 [J]. 科技创新导报, 2008(13): 7. doi: 10.3969/j.issn.1674-098X.2008.13.005 ZHENG L X. Application and development of insulating glass in China [J]. Science and Technology Innovation Herald, 2008(13): 7. doi: 10.3969/j.issn.1674-098X.2008.13.005 [6] CASTORI G, SPERANZINI E. Structural analysis of failure behavior of laminated glass [J]. Composites Part B: Engineering, 2017, 125: 89–99. doi: 10.1016/j.compositesb.2017.05.062 [7] CHEN X D, CHAN A H C, YANG J. FEM/DEM modelling of hard body impact on the laminated glass [J]. Applied Mechanics and Materials, 2014, 553: 786–791. doi: 10.4028/www.scientific.net/AMM.553.786 [8] 郑金峰. 公共建筑节能设计标准与玻璃幕墙 [J]. 建设科技, 2005(20): 37–38. doi: 10.3969/j.issn.1671-3915.2005.20.015 ZHENG J F. Design standards for energy saving in public buildings and glass curtain wall [J]. Construction Science and Technology, 2005(20): 37–38. doi: 10.3969/j.issn.1671-3915.2005.20.015 [9] 安二峰, 李磊, 杨军. 典型玻璃材料冲击力学性能研究 [J]. 北京理工大学学报, 2010, 30(2): 127–130. AN E F, LI L, YANG J. A study on the impact properties of typical glassy materials [J]. Transactions of Beijing Institute of Technology, 2010, 30(2): 127–130. [10] 刘永华, 祖成奎, 包亦望, 等. 无碱铝硅酸盐钢化玻璃的安全性评价 [J]. 硅酸盐通报, 2011, 30(6): 1264–1267. LIU Y H, ZU C K, BAO Y W, et al. Safety evaluation of alkali-free alumina silicate glass [J]. Bulletin of the Chinese Ceramic Society, 2011, 30(6): 1264–1267. [11] MOHAGHEGHIAN I, WANG Y, JIANG L, et al. Quasi-static bending and low velocity impact performance of monolithic and laminated glass windows employing chemically strengthened glass [J]. European Journal of Mechanics A/Solids, 2017, 63: 165–186. doi: 10.1016/j.euromechsol.2017.01.006 [12] CHEN J J, XU J, YAO X F, et al. Experimental investigation on the radial and circular crack propagation of PVB laminated glass subject to dynamic out-of-plane loading [J]. Engineering Fracture Mechanics, 2013, 112/113: 26–40. doi: 10.1016/j.engfracmech.2013.09.010 [13] 韩阳. 冲击载荷下中空钢化和中空钢化夹层玻璃动态响应研究 [D]. 太原: 太原理工大学, 2019. HAN Y. Dynamic response of hollow toughened glass and hollow toughened laminated glass under impact loading [D]. Taiyuan: Taiyuan University of Technology, 2019. [14] 凌洁, 陈峻. 中国中央电视台(CCTV)新台址工程玻璃幕墙设计 [J]. 上海建设科技, 2006(2): 38–40. doi: 10.3969/j.issn.1005-6637.2006.02.012 LING J, CHEN J. Curtain wall glass design of new constructed China central television station project [J]. Shanghai Construction Science & Technology, 2006(2): 38–40. doi: 10.3969/j.issn.1005-6637.2006.02.012 [15] 张杨梅, 王星尔, 杨健, 等. 多层SGP夹层玻璃受刚体冲击作用的实验研究 [J]. 无机材料学报, 2018, 33(10): 1110–1118. doi: 10.15541/jim20170595 ZHANG Y M, WANG X E, YANG J, et al. Experimental study of multiple layered SGP laminated glass under hard body impact [J]. Journal of Inorganic Materials, 2018, 33(10): 1110–1118. doi: 10.15541/jim20170595 [16] CHOCRON S, DANNEMANN K A, WALKER J D, et al. Static and dynamic confined compression of borosilicate glass [C]// DYMAT 2009-9th International Conference on the Mechanical and Physical Behaviour of Materials under Dynamic Loading. France: EDP Sciences, 2009: 67–72. [17] TANG T, ZHANG W G, YIN H F, et al. Crushing analysis of thin-walled beams with various section geometries under lateral impact [J]. Thin-Walled Structures, 2016, 102(1): 43–57. [18] 李胜杰. 爆炸载荷下夹层玻璃的动态响应及裂纹扩展的研究 [D]. 太原: 太原理工大学, 2015. LI S J. Study on the dynamic response and cracks propagation of laminated glass subjected to blast load [D]. Taiyuan: Taiyuan University of Technology, 2015. [19] SINGH R P, KAVATURU M, SHUKLA A. Initiation, propagation and arrest of an interface crack subjected to controlled stress wave loading [J]. International Journal of Fracture, 1997, 83(3): 291–304. doi: 10.1023/A:1007358901588 [20] XU J, LI Y B, CHEN X, et al. Characteristics of windshield cracking upon low-speed impact: numerical simulation based on the extended finite element method [J]. Computational Materials Science, 2010, 48(3): 582–588. doi: 10.1016/j.commatsci.2010.02.026 [21] BOUMBIMBA R M, COULIBALY M, KHABOUCHI A, et al. Glass fibers reinforced acrylic thermoplastic resin-based tri-block copolymer composites: low velocity impact response at various temperatures [J]. Composite Structures, 2017, 160: 939–951. doi: 10.1016/j.compstruct.2016.10.127 [22] 熊杰, 唐菊, 顾伯洪, 等. 层压复合材料靶板的动态点冲击响应 [J]. 纺织学报, 2003(1): 32–35. doi: 10.3321/j.issn:0253-9721.2003.01.010 XIONG J, TANG J, GU B H, et al. The response to point impact on target board from laminated composite [J]. Journal of Textile Research, 2003(1): 32–35. doi: 10.3321/j.issn:0253-9721.2003.01.010 [23] 张晓颖, 李胜杰, 李志强. 爆炸载荷作用下夹层玻璃动态响应的数值模拟 [J]. 兵工学报, 2018, 39(7): 1379–1388. doi: 10.3969/j.issn.1000-1093.2018.07.016 ZHANG X Y, LI S J, LI Z Q. Numerical simulation of dynamic response of laminated glass subjected to blast load [J]. Acta Armamentarii, 2018, 39(7): 1379–1388. doi: 10.3969/j.issn.1000-1093.2018.07.016 [24] 王礼立, 朱兆祥. 应力波基础 [M]. 2版. 北京: 国防工业出版社, 2005: 41–42. WANG L L, ZHU Z X. Foundation of stress wave [M]. 2nd ed. Beijing: National Defense Industry Press, 2005: 41–42. -

首页

首页 登录

登录 注册

注册

下载:

下载: