-

材料在高压下的响应特性对于地球和行星物理、惯性约束聚变以及第一性原理的建模等多个物理研究领域具有重要意义[1-4]。在材料响应特性的各种表征中,声速反映小应力扰动在介质中的传播特征,携带了材料的模量信息,是材料在一定热力学状态下的一种力学属性,是研究材料状态方程、本构关系、相变(包括固-固相变)以及物质构成等的重要手段[3, 5-9]。

对于大多数透明材料,当压力达到几百吉帕甚至太帕量级时,冲击波后的状态为流体状态(声速等价于体声速),电介质会发生绝缘体金属相变或者处于电离状态,冲击波阵面表现出很高的反射率,速度干涉仪可以直接对冲击波速度进行测量[10]。在满足一维平面冲击加载条件下,通过靶的设计引入侧向稀疏波(声波),稀疏区域压力下降,受影响区域的冲击波速度下降,冲击波面在稀疏区发生弯曲。利用线成像VISAR(Velocity interferometer system for any reflector)测量冲击波阵面速度历史已经成为冲击动力学领域的常用手段,但是线成像VISAR携带的空间分辨能力却长期被忽略[9, 11]。当线成像VISAR的物镜参数f/D较大时,测量面微小的倾斜会使探测光的回光无法进入成像透镜,导致信号丢失,所以当引入侧向稀疏时,冲击波波阵面发生弯曲,弯曲部分在VISAR像面不会有反射信号,因而可以在记录系统中测到平面冲击波和弯曲冲击波的边界随时间的横向位移。该位移数据反映了冲击波后侧向小扰动的传播过程(声速),可与冲击波速度直接关联,进而获得主冲击绝热线上的连续声速变化曲线。更为详细的原理参考文献[9]。

基于侧向稀疏法的连续声速测量技术对物理驱动条件和靶的制备提出了很高的要求。本工作主要针对靶的制备问题,探讨靶的制备要求,研究靶的制备工艺、测量技术以及影响实验精度的主要因素,为基于侧向稀疏法的连续声速测量提供技术保障。

全文HTML

-

根据侧向稀疏法连续声速测量原理,物理驱动条件和靶的制备要求较为苛刻,主要体现在以下3方面。

(1)从靶的结构设计和驱动激光的控制上实现入射冲击波较高的平面性和平整性。侧向稀疏的主要特征是冲击波面由理想平面到边侧出现弯曲,如果入射冲击波的平面性和平整性不够好,将导致信号误差放大,因此要考虑驱动激光的空间均匀性和靶的空间均匀性及平整性。

(2)通过靶和驱动条件的优化实现对辐射预热和致盲的显著抑制,获得清晰、干净的实验信号。高功率激光驱动过程会产生超热电子和X射线辐射,形成两种对实验不利的因素,即预热和致盲。预热会改变样品的初始热力学条件,温度、压力和比容都会发生变化,尤其是比容的变化会造成冲击实验测量结果严重偏离主雨贡纽线。致盲是指靠近加载面的透明样品突然对探测激光明显地吸收,导致回光信号极弱。致盲的原因非常复杂,也存在较大的争议。我们认为,对不同的样品,致盲机制存在差异,主要与超热电子有关,在烧蚀材料的选择上也尽可能降低高能X射线的剂量。解决致盲问题是获得信号的最低要求,解决预热问题是获得可信数据的关键。

(3)保证冲击波进入样品的同时引入侧向稀疏波,并在观测系统中实时获得高精度时空分辨图像。在与冲击波传播方向垂直的横向引入稀疏波的最直接方法:让冲击波从基板(用以支撑待测样品的承力薄膜)穿过后,一部分进入样品,一部分进入零阻抗(相对于样品)的真空,即样品仅覆盖基板的一部分,样品侧边垂直于基板平面,这样就需要对薄片样品的侧边进行精密抛光,还要确保侧边与上、下表面完全垂直,无崩边。激光实验中在确保透明样品中冲击波维持高反射的条件下,样品厚度一般只有100~200 μm。保证冲击波沿厚度方向进入样品的同时从侧边引入横向稀疏波扰动,则要求侧边与上、下表面的交界处形成接近理想的交线,不能出现崩边。普通的光学加工方法一般采用机械切割或激光切割技术处理超薄样品的边界,但是这种处理方法无法满足实验要求,因此需要进行特殊的考虑。

-

根据实验物理需求,冲击波平面性和辐射屏蔽主要与烧蚀材料和驱动基板有关,需要一并考虑,而侧向稀疏的引入则是样品自身设计和制备问题,总体装配也是实现实验目标的关键一步。

-

激光驱动强冲击波实验中的烧蚀层和基板的选择与制备是动高压研究领域的一个经典问题。对此,近年来美国Livermore国家实验室已经取得了重要进展,其高密度碳夹金的三明治结构已经成功在多项实验中得到推广,取得了非常好的效果,但是其制备工艺难度大,成本过高。我国仍然采用碳氢烧蚀层与金属基板相结合的方式,其中铝因具备加工容易、表面反射率高等优势得到了大量使用。对于铝基板,在制备过程中需要重点关注其厚度的均匀性、平整性、表面粗糙度。装配前,先选择大片材料进行抛光、延展,使其表面光亮、平整,经过厚度测量和粗糙度分析后进行切割成型,短脉冲(飞秒、皮秒)激光切割是激光驱动实验靶的理想切割方式。

基板通常为金属薄膜,金属与激光相互作用会产生较硬的X射线,在入射激光一侧通常增加一层低原子序数材料作为烧蚀层。随着原子序数的降低,内壳层电子能点下降,热等离子体以韧致辐射为主,因此高能部分大幅下降,很难穿透基板进入样品。如何选择驱动方式、屏蔽材料及厚度、基板厚度等是实验成功与否的关键。我们在实验中尝试了多种驱动方式和屏蔽措施,结果如表1所示。根据实验结果,选择直接驱动方式;对于聚苯乙烯样品,采用25 μm PI(聚酰亚胺)+ 12 μm Cu + 40 μm Al基板,对于石英样品,选择25 μm PI + 40 μm Al基板。

-

要完成精确的侧向稀疏测量,物理样品侧边须垂直于基板平面,故需要加工一个侧边与薄片样品两个平面垂直且精确抛光、无崩边的样品。普通的光学加工方法一般采用机械切割或激光切割来处理超薄样品的边界,然而这种处理方法无法达到实验要求。为了解决上述现有技术存在的超薄样品厚度方向抛光精度差等问题,我们提出了一种用于超高压声速测量的侧向稀疏靶制备方法。该制备方法能够实现微米级薄片样品厚度方向的抛光处理,且保证样品的侧面与其上下两个平面的交线处的缺陷尺寸不超过样品厚度的1%。侧向稀疏靶制备方法是通过把非常薄的样品叠加在一起形成足够的厚度,并胶合成整体,然后对整体侧面进行光学加工和抛光,最后将抛光后的整体进行处理并分片使用。此方法能够实现微米级厚度薄片样品的侧面(沿厚度方向)抛光处理,能够一次加工完成多个样品,且误差小,避免了现有技术对薄片样品直接加工和抛光而造成样品侧面与其上下平面交线处产生较大缺陷的问题,满足了超高压声速测量的实验要求。

超高压声速测量的侧向稀疏靶制备方法包括以下步骤:

(1)将透明材料加工成n片厚度为d的薄片样品;

(2)将n片厚度为d的薄片样品初步加工成比样品设计值大1~2倍的尺寸;

(3)每两层之间用慢干环氧胶粘接,采用能够保证两面平行的夹具夹紧,每增加一层夹紧一次,最后将n片薄片样品固定为一个整体;

(4)将封装好的n片薄片样品整体从中间垂直于样品平面的方向切开;

(5)对垂直样品平面的断面进行研磨、抛光,在加工过程中保证抛光面与样品平面垂直;

(6)将抛光后的薄片样品整体放入有机溶剂中浸泡,直到封装的胶完全脱开;

(7)取出靠中间位置的薄片样品,对其进行清洗、晾干、检验。

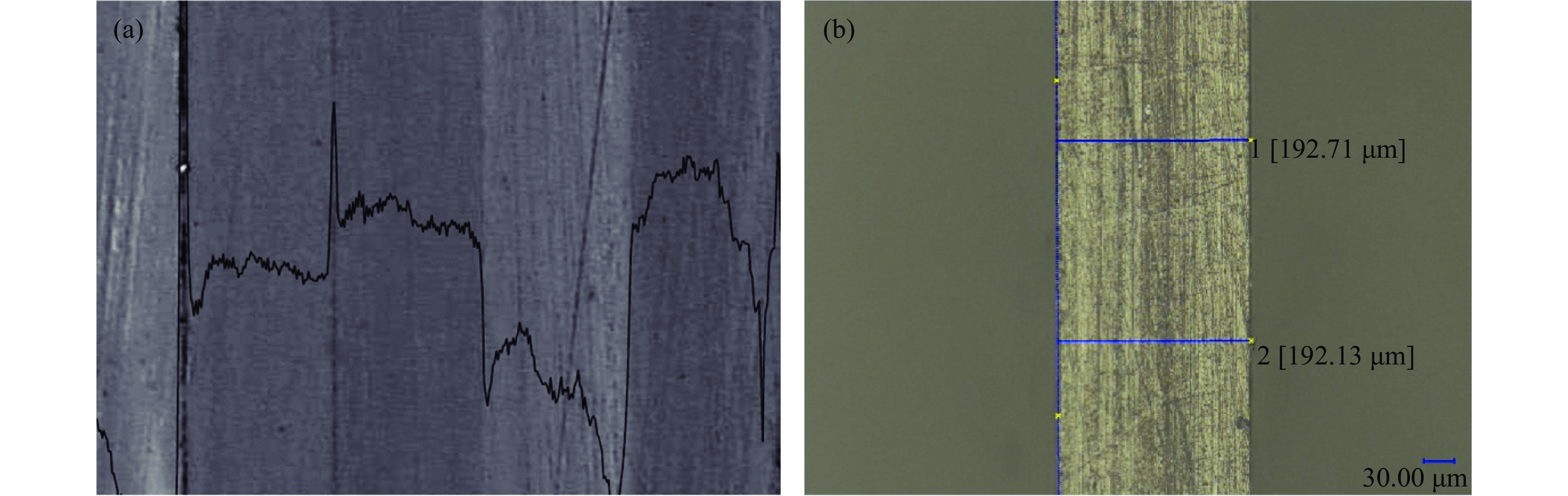

薄片样品侧面抛光过程和结果如图1所示。

-

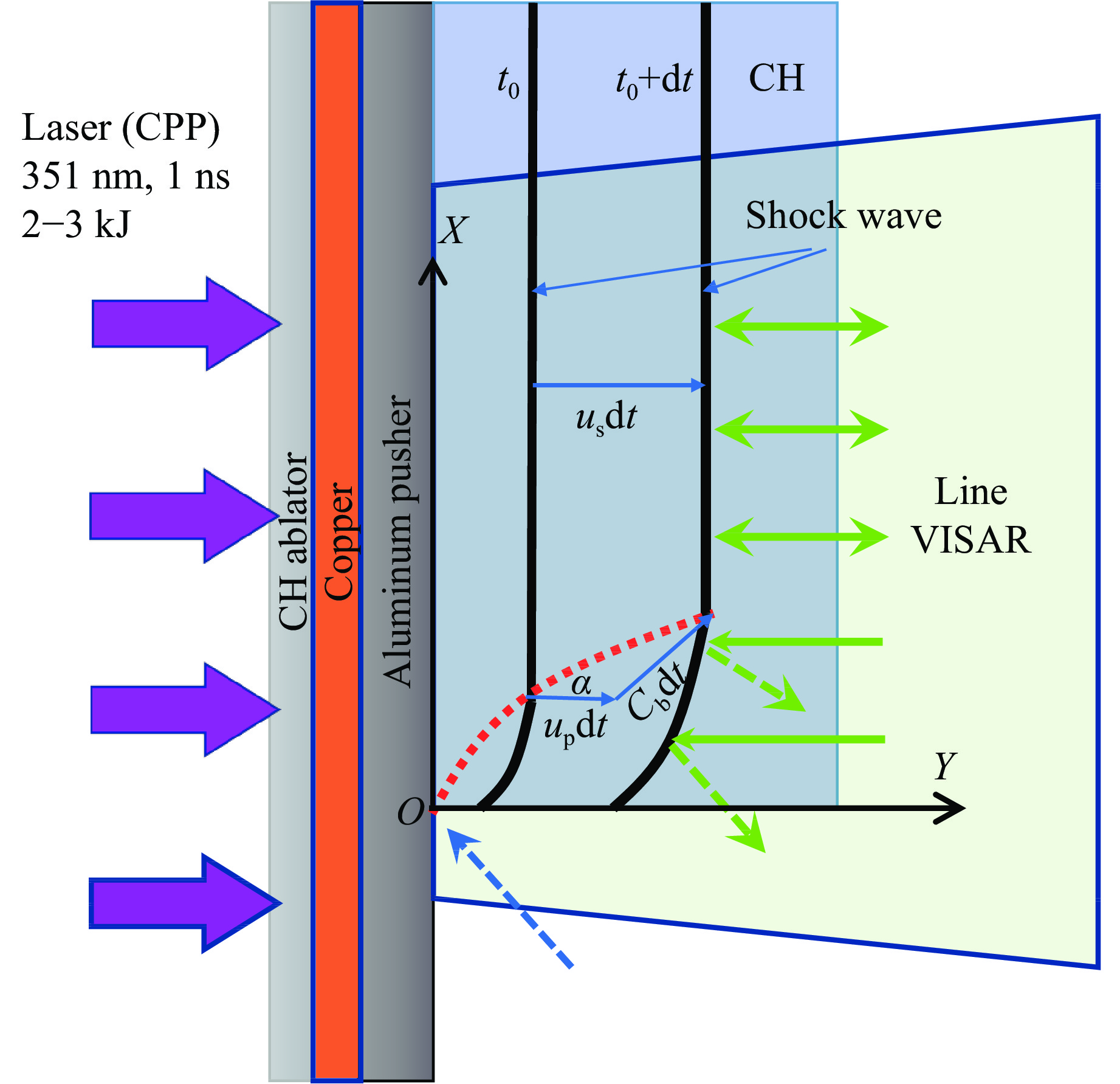

高精度靶的装配是实验成功和数据可靠的基础,在获得高质量侧边抛光的透明样品后,还需要将其与激光驱动的多层基板粘接到一起并固定到靶架上。最重要的步骤如图2所示(其中α为冲击波入射方向与弯曲点轨迹的夹角,t0为冲击波的某基准时刻,us为冲击波速度,up为波后粒子速度,Cb为扰动波速),基板和样品紧密贴合,样品侧面(Y轴)与基板垂直,并精密抛光。理想的靶结构要求透明样品与基板之间没有缝隙,也不能有胶,尤其在透明样品侧面与基板表面之间的夹角处(图2虚线箭头所指区域),若遗留有胶则会导致侧向卸载不明显,不利于确定起始卸载的起始点。

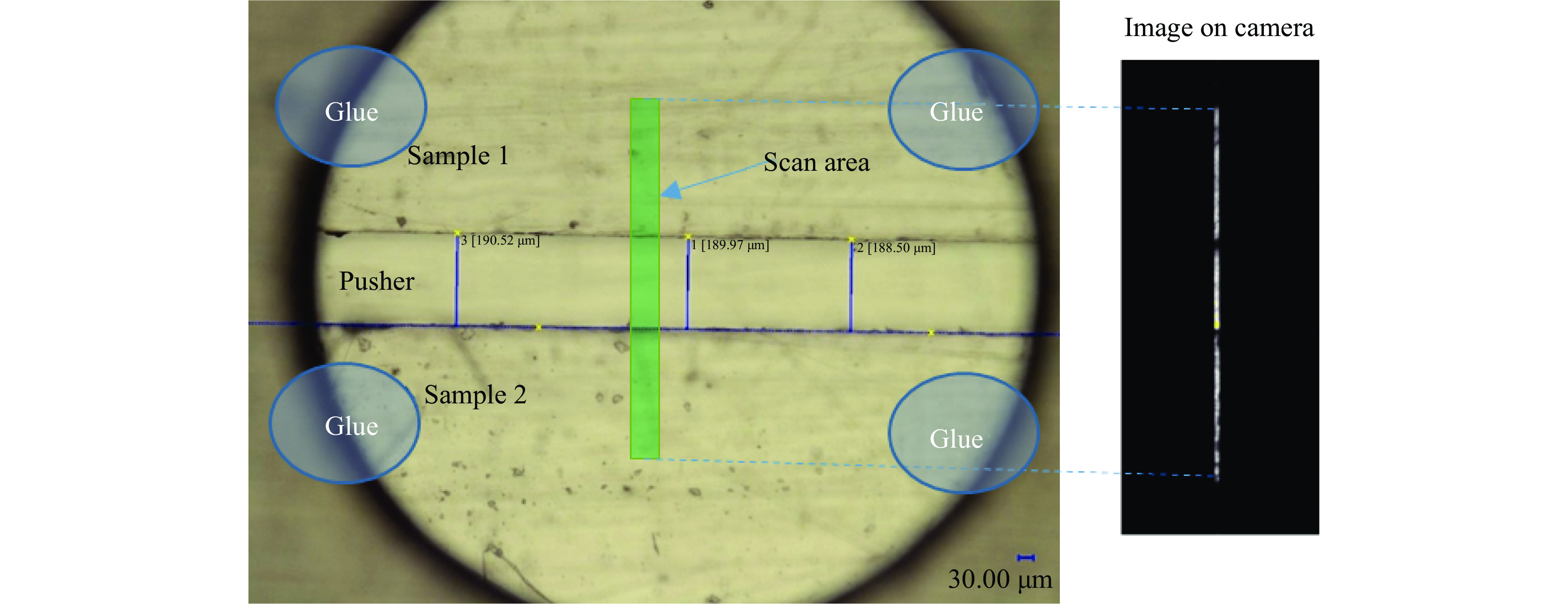

为提高实验效率,可以在一次实验中设置两块样品,其自由稀疏的侧边平行,相距150~200 μm,如图3所示。在这种情况下,条纹相机可以同时记录两块样品中的侧向稀疏过程,并且互相矫正以消除系统误差,从而进一步提高实验数据的可靠性。从另外一个角度来看,引入两块样品还可以使样品装配简化,比如VISAR瞄准孔(图3中的圆孔)的后续粘接会变得更加容易,无需提供额外的垫片。瞄准孔通常用厚度约100 μm的不锈钢片加工而成,中间用化学腐蚀方法加工一个直径为1 mm的小孔,小孔中心与选好的样品待测区域重合,如图3所示。其中绿色细长方框为扫描相机狭缝对应的测量区域,扫描区域尽可能与样品抛光的侧边垂直(侧向稀疏过程沿侧边的法向传播,两条侧边的间距也按法向测量,相机标定过程实际上消除了扫描区域与侧边不垂直的影响)。

在正式实验前,需要对样品的实际放大倍数进行精确标定,以确定每个像素对应的实际尺寸,这是声速计算的基准,每一发实验都要单独进行。完成样品装配后,首先测量图3中两个侧边的垂直间距,然后打开条纹相机,采用静态成像模式进行标定。图3显示了实际测量区域以及该区域的静态图像。根据显微镜测量的实际大小,就可以对应到实验结果图像上。扫描区域可以在条纹相机的狭缝上直接观察到,在条纹相机的实际测量过程中很难保证狭缝与侧边完全垂直,但是只要将实际静态条纹相机的结果与显微镜测量的侧边间距相对应,就可以保证实验精度。条纹相机CCD的分辨率可达到一个像素对应靶面1 μm,但是光阴极的实际分辨率达25~30线对每毫米,可获得2~3 μm的真实分辨率。

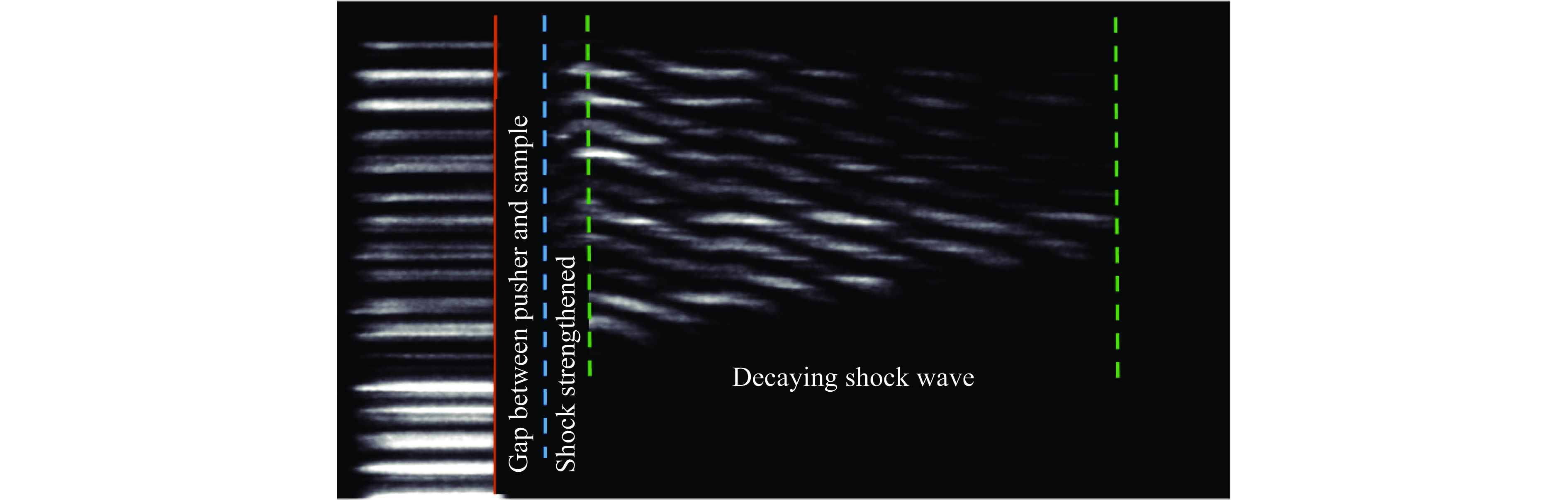

对于CH样品,其本身通常有一定程度的翘曲,在实际制靶时,要选择合适的方向进行切割抛光。假如选择CH薄膜卷材,则沿周向切割抛光形成样品的稀疏侧边。与烧蚀基板粘接时,让凸起的一面靠近铝基板,翘起的两端粘接在基板上,靠样品自身的预应力消除测量区域样品与基板的缝隙。基板与样品之间沿Y方向的间隙会导致基板先卸载,然后以较低的密度再撞击样品加载面。从铝基板信号丢失至样品中出现条纹变化之间有一段时间的暗区,这段时间就是铝基板自由卸载后以自由面飞行的时间,如图4所示。基板一旦从太帕压力发生自由卸载,其卸载过程会形成一定的密度下降,在空间上形成类似梯度飞片的密度分布,在铝前沿撞击后续透明介质时,速度会出现短时间的上升(冲击加强阶段),图4中明显地显示了这种速度信号。这种由于靶的间隙导致的复杂加载过程不利于信号的处理与分析,数据分析时需要把速度上升的那一段去掉。

从上面的检测、实验和分析来看,靶的装配需要按如下步骤进行:

(1)将25 μm厚PI烧蚀层与40 μm厚铝基板(铝前可加12 μm厚铜箔)复合,中间用胶(环氧树脂)粘接,用平行平板压紧,胶的固化时间以1~2 h为宜;

(2)将透明样品粘接到基板上铝的那一面,点胶的位置按照图3所示位置进行,保证在测试区不会有胶溢出,然后用平板将两者压紧直至胶固化;

(3)利用大景深显微镜观测样品上下表面和侧面的质量,避开缺陷区域,确定测量位置;

(4)将瞄准孔覆盖到透明样品一侧,孔中心与待测位置重合,用瞬干胶固定;

(5)将上述整体反过来粘接到驱动激光瞄准孔板上,将驱动激光瞄准孔与测量激光瞄准孔重合即可。

2.1. 基板的选材与设计

2.2. 透明样品垂直侧边的抛光工艺

2.3. 高精度平面驱动靶的装配与测试

-

碳氢聚合物在惯性约束聚变研究中占据非常重要的位置,这是因为这些塑料能够较容易地达到聚变靶丸壳层的制备精度要求,可以实现超高的内外表面光滑度、球形度和同心度。到目前为止,碳氢类壳层材料仍然是点火靶丸的主要选项。除了聚变点火的需求,C、H是宇宙中最丰富的元素,在巨行星、褐矮星以及行星碰撞事件中,研究碳氢的高压物性对认识行星科学的形成、发展和运行都具有重要意义。

根据上述碳氢高压声速靶型设计,在中国工程物理研究院“神光Ⅲ”原型装置上进行了实验验证。实验中,加载激光波长为351 nm,采用直接驱动模式,使用4路激光,光斑通过连续相位板(Continuous phase plate,CPP)匀滑后,其直径为2 mm,最大加载功率为3 kJ/ns。烧蚀层为25 μm厚的碳氢层,以降低烧蚀区域硬X射线的产额,从而减弱对样品的预热。实验时,在碳氢烧蚀层和40 μm厚铝基板之间增加一层厚度为12 μm的铜箔,由此几乎完全消除了辐射致盲现象。初始的聚苯乙烯(商品膜)具有较好的透明性,但是含有气孔及其他缺陷,表面存在难以避免的少量划痕。实验样品为聚苯乙烯(Goodfellow样品,密度1.04 g/cm3),其外表面不容易镀增透膜,冲击阻抗远低于铝基板,对532 nm探测激光的折射率为1.59,厚度为191~199 μm。

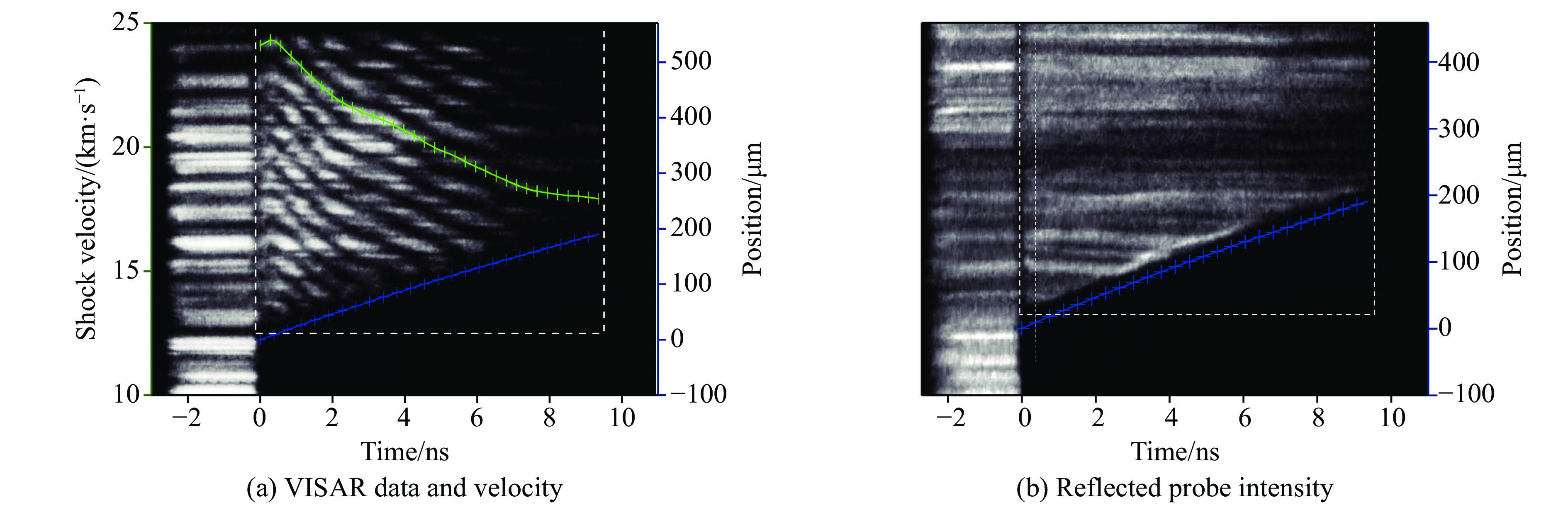

通过双通道VISAR,获得了冲击波在聚苯乙烯中的传播过程,清晰地记录了弯曲点历史轨迹和冲击波速度历史,如图5所示,其中绿色曲线为冲击波在聚苯乙烯内部传播的速度历史,蓝色曲线为侧向稀疏边界,白色虚线框为样品空间,点线为冲击波峰值时刻。从VISAR信号强度的变化还可以获得冲击波面的反射率变化。双通道中用一个通道测量速度,标准矩为22 mm,如图5(a)所示;另外一个通道记录回光亮度,从而更准确地获取弯曲边界和反射率,如图5(b)所示。

-

基于侧向稀疏连续测量冲击绝热线上体声速方法是获取超高压声速的全新方法,目前仍处于发展阶段。由于实验对制靶提出了非常高的要求,因此材料准备、装配和检测都需要系统的研究。针对该类实验过程中影响实验结果的主要因素进行了分析,包括激光驱动模式、烧蚀预热问题、平面性和测量问题等。基于对上述问题的考虑和实验具体需求,发展了侧向稀疏靶的材料制备工艺、装配诊断技术、标定方法等,并基于“神光Ⅲ”原型装置,开展了碳氢样品的超高压声速实验验证,得到了理想的实验效果。

感谢中国工程物理研究院激光聚变研究中心“神光Ⅲ”原型运行团队的大力支持!

首页

首页 登录

登录 注册

注册

下载:

下载: