-

现代化海战过程中,舰船发挥的作用越来越显著。反舰导弹在空中近距离爆炸会对舰船结构造成严重的损伤[1],因而舰船结构在近距离爆炸下的变形和破坏情况也一直受到广泛关注[2]。

近距离空爆载荷对舰船结构的毁伤可以等效为近距空爆载荷对平板、加筋板等舰船典型结构的作用。近年来,国内外学者针对近距空爆载荷作用下平板、加筋板结构的毁伤已开展了大量的研究。陈长海等[3]通过模型试验分析了固支大尺寸方板在近距空爆载荷下的变形和破坏模式,基于刚塑性假设和能量密度准则提出了结构在局部爆炸载荷下的破裂判据。Wierzbicki等[4]和Jacob等[5]的试验结果表明,在局部爆炸载荷作用下,金属平板的局部破坏非常明显,中部会出现鼓包变形,甚至会出现颈缩的塑性大变形,载荷强度足够大时,中部会完全撕裂破坏。白志海等[6]运用数值模拟方法对加筋板的局部爆炸冲击载荷进行了分析,提出了金属加筋板的近距离局部爆炸冲量载荷模型。Chung等[7]和Langdon等[8]开展了不同加筋形式的固支加筋板在均布爆炸载荷和局部爆炸载荷作用下的试验研究,结果表明,均布载荷作用下加筋对面板破坏模式的影响较小,但局部爆炸载荷作用下加筋会对面板破坏模式产生显著影响,并且发现加筋板在加筋位置处有撕裂现象。Langdon等[9]探究了材料特性对空爆载荷下板响应的影响,通过近距空爆试验对低碳钢、装甲钢、铝合金等多种材料平板的破坏模式进行了研究,发现不同材料平板的失效模式存在明显差别。目前,舰船结构主要使用的材料为钢材。邵军[10]对舰船用钢的研究现状和发展方向进行了概述;刘振宇等[11]也指出,舰船结构需要使用高强度高韧性的船用钢。针对空爆载荷下金属平板和加筋板的抗爆性能,国内外已开展了非常多的研究工作[12–15],但相关研究基本均针对普通低碳钢或常用船用钢。文献[16–17]对高韧钢在准静态拉伸下的力学性能和断裂机制进行了相关研究,发现高韧钢具有高抗拉强度和高延性等优点。然而,针对高韧钢结构抗爆性能的研究尚未见报道。

本工作以一种高韧钢材料作为研究对象,首先开展高韧钢平板结构的模型空爆试验,获得试板的失效模式;然后与某高强钢材料试板的试验结果进行对比,获得高韧钢的抗爆优势;在此基础上,通过数值模拟,分析高韧钢平板和加筋板结构在近距空爆载荷作用下的动态响应及失效机理,并进一步分析加筋高度和载荷强度对高韧钢结构抗爆性能的影响规律。

-

采用空爆试验方法开展高韧钢平板抗爆性能相关研究,通过与高强钢进行对比,分析高韧钢平板的抗爆性能,并展示高韧钢的抗爆优势。

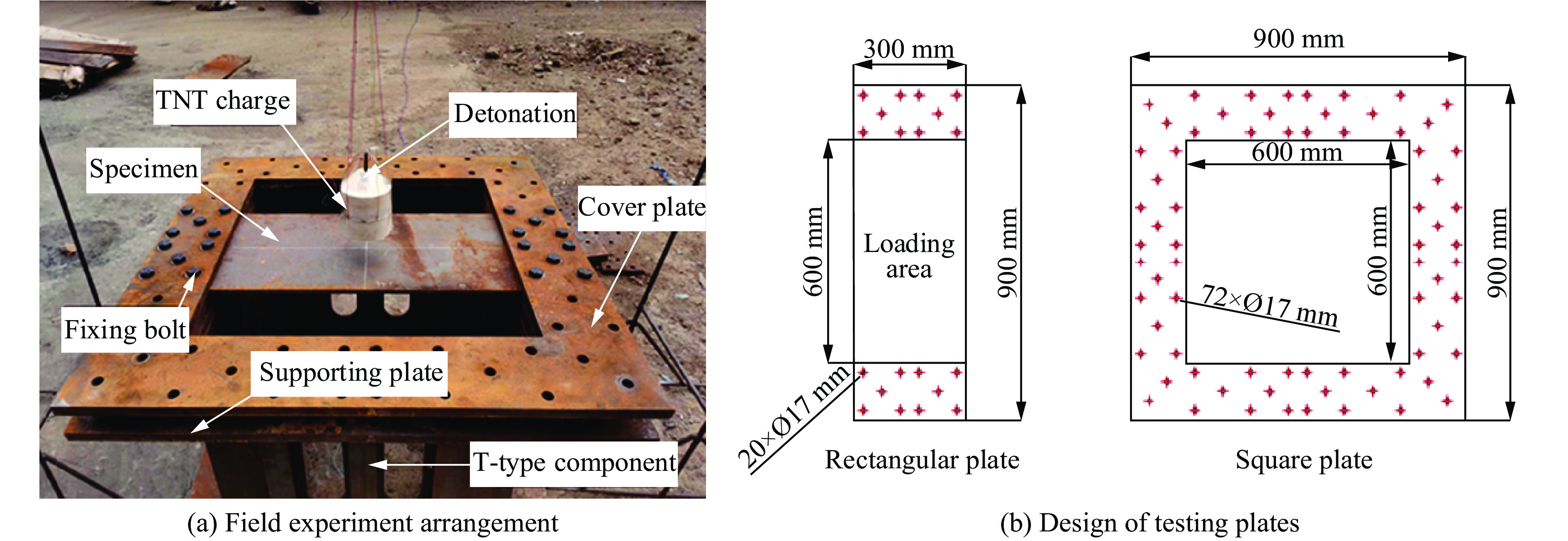

试验所用夹持装置主要由3部分构成:(1) 支撑结构框架,框架内圈整体尺寸为600 mm×600 mm,为试验提供抗爆受载区域,支撑结构侧壁有开孔,便于装置内、外进行气体交换,四周有与支撑底座相连的T型加强构件以保证强度;(2) 支撑面板厚度为20 mm,与支撑框架连为一体,为试板提供放置平台,支撑面板上放置30 mm厚的垫块以保证四周强度;(3) 盖板和支撑面板用于固定试板。试验过程中,盖板、试板、垫块和支撑平板通过M16高强度螺栓连接,为试板提供合适的抗爆受载面积和刚性固定边界条件。

采用TNT炸药在敞开环境引爆的方式对试板进行近距空爆载荷加载试验。TNT炸药属于化学性能较稳定的烈性炸药,通常需要在较强的外界条件激发才能发生爆炸。本试验采用的TNT炸药为圆柱状,试验时,先将TNT炸药悬挂在试件中心点的正上方,再通过细绳将炸药位置固定。装药布置如图1(a)所示。考虑到试验中使用的药量较大,采用电雷管作为TNT炸药的起爆药,钝化黑索金(RDX)作为引爆物质。将电雷管安装在铸造成型的炸药上方中心位置处,由电雷管先引爆RDX,RDX再充分引爆TNT炸药。

-

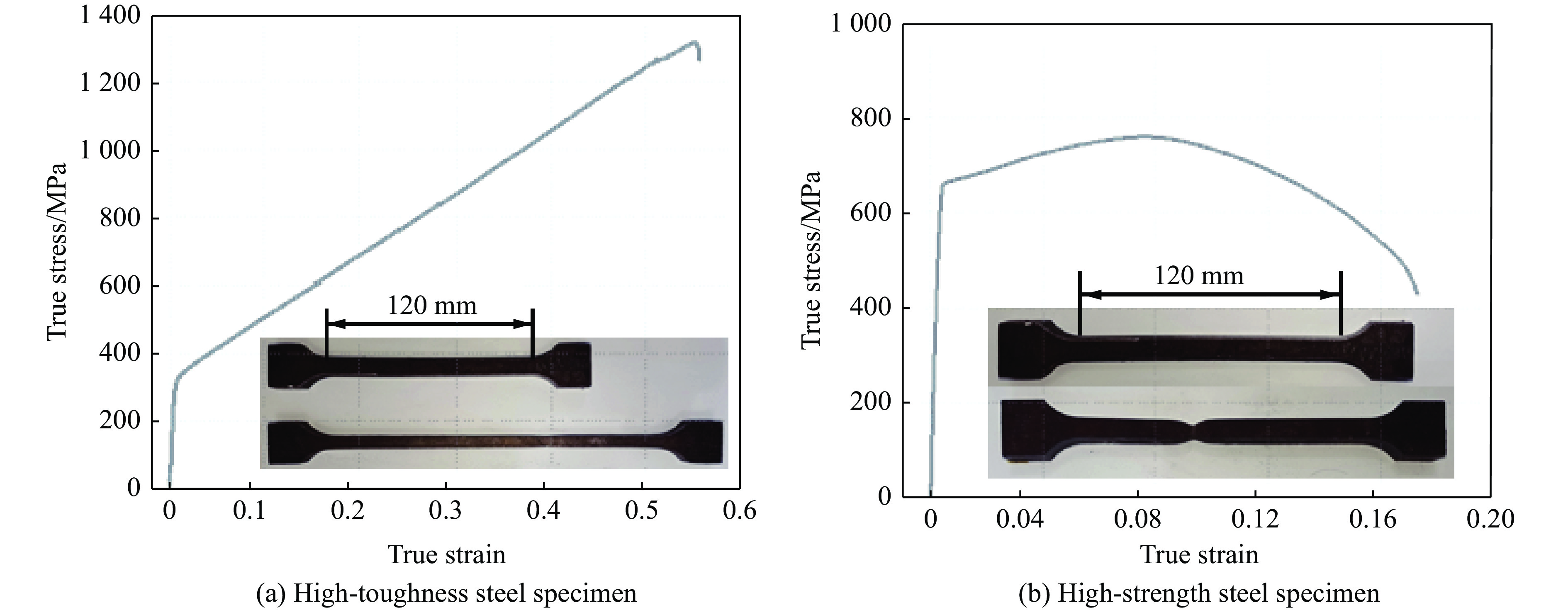

近距空爆试验所用的试板材料为高韧钢和高强钢,对2种钢材试件进行准静态拉伸试验,了解高韧钢的基础力学性能和材料特性,并与高强钢进行对比,明确高韧钢的优势。

高韧钢和高强钢拉伸试件的标距均为120 mm,平均截面面积分别为99.96和99.00 mm2,拉伸速率为5.0 mm/min。图2给出了高韧钢和高强钢的真实应力-应变曲线以及拉伸试件的变形情况,2种钢材的基本力学参数如表1所示,其中:ρ为材料密度,E为弹性模量,ν为泊松比,σs为静态屈服强度,εf为失效应变。结合图2和表1可知,高韧钢的泊松比和静态屈服强度均低于高强钢,但其失效应变比高强钢大得多,这对抗爆吸能是非常有利的。因而,高韧钢具备潜在的抗爆性能优势。

近距空爆试验所用试板均为平板,高韧钢平板分为矩形板和方形板2种,抗爆受载区域尺寸分别为300 mm×600 mm和600 mm×600 mm。高强钢平板只有矩形板,抗爆受载区域尺寸为300 mm×600 mm。相关设计如图1(b)所示。所有试板的厚度均为10 mm。

-

近距空爆试验工况:工况1,柱状装药1 200 g TNT,爆距100 mm(装药中心到试板迎爆面的垂直距离),试板为高韧钢矩形平板;工况2,装药1 200 g TNT,爆距100 mm,试板为高强钢矩形平板;工况3,装药量2 000 g TNT,爆距140 mm,试板为高韧钢方形平板。

-

工况1和工况2分别为高韧钢和高强钢的抗爆试验,2个工况的装药量和爆距相同,即近距空爆载荷相同。同时,2个工况中,试板的形状和厚度也相同。通过对这2个工况试验结果进行对比,可得到2种钢质平板的抗爆性能。

图3给出了工况1和工况2的近距空爆试验中高韧钢和高强钢的变形和破坏结果。由图3可知,在TNT装药量为1 200 g、爆距为100 mm的空爆载荷作用下,工况1的高韧钢矩形板仅出现了塑性大变形,大变形基本集中出现在中心区域附近,靠近夹持区域的变形较小,高韧钢矩形板未出现破坏。从工况1高韧钢的侧面视图可以看出,高韧钢矩形板的中心区域形成鼓包。试验后,测量高韧钢矩形板的变形挠度,可知平板中心点处变形挠度最大,为142.0 mm。两长边自由边界处出现下凹变形和明显的向内收缩变形,长边中点处下凹变形挠度为33.3 mm,向内收缩约21 mm。

在TNT装药量为1 200 g、爆距为100 mm的空爆载荷作用下,工况2中高强钢矩形板的中心区域出现明显的破口,破口接近圆形,直径约为70 mm,破口附近变形挠度为108.8 mm。进一步观察破口,发现破口边缘存在明显的剪切断裂,并伴有一定的拉伸撕裂。因而,高强钢的破口主要为剪切破坏失效。这是由于近距空爆情形下,试板中部的载荷强度较高,而试板其他区域的载荷强度相对较低所致。高强钢矩形板两长边自由边界处也出现了下凹变形和明显的向内收缩变形,长边中点处下凹变形挠度为20.8 mm,向内收缩约18 mm。

将工况1与工况2的抗爆试验结果进行对比分析,可以看出:在装药量为1 200 g、爆距为100 mm的空爆载荷作用下,高韧钢矩形板仅出现塑性大变形,尽管中间区域有明显鼓包,但未出现破坏;而高强钢矩形板中心区域出现了明显的破口。由此可知,该空爆工况下,高韧钢矩形板的抗爆性能明显优于同厚度的高强钢矩形板,展示了高韧钢非常明显的抗爆优势。

-

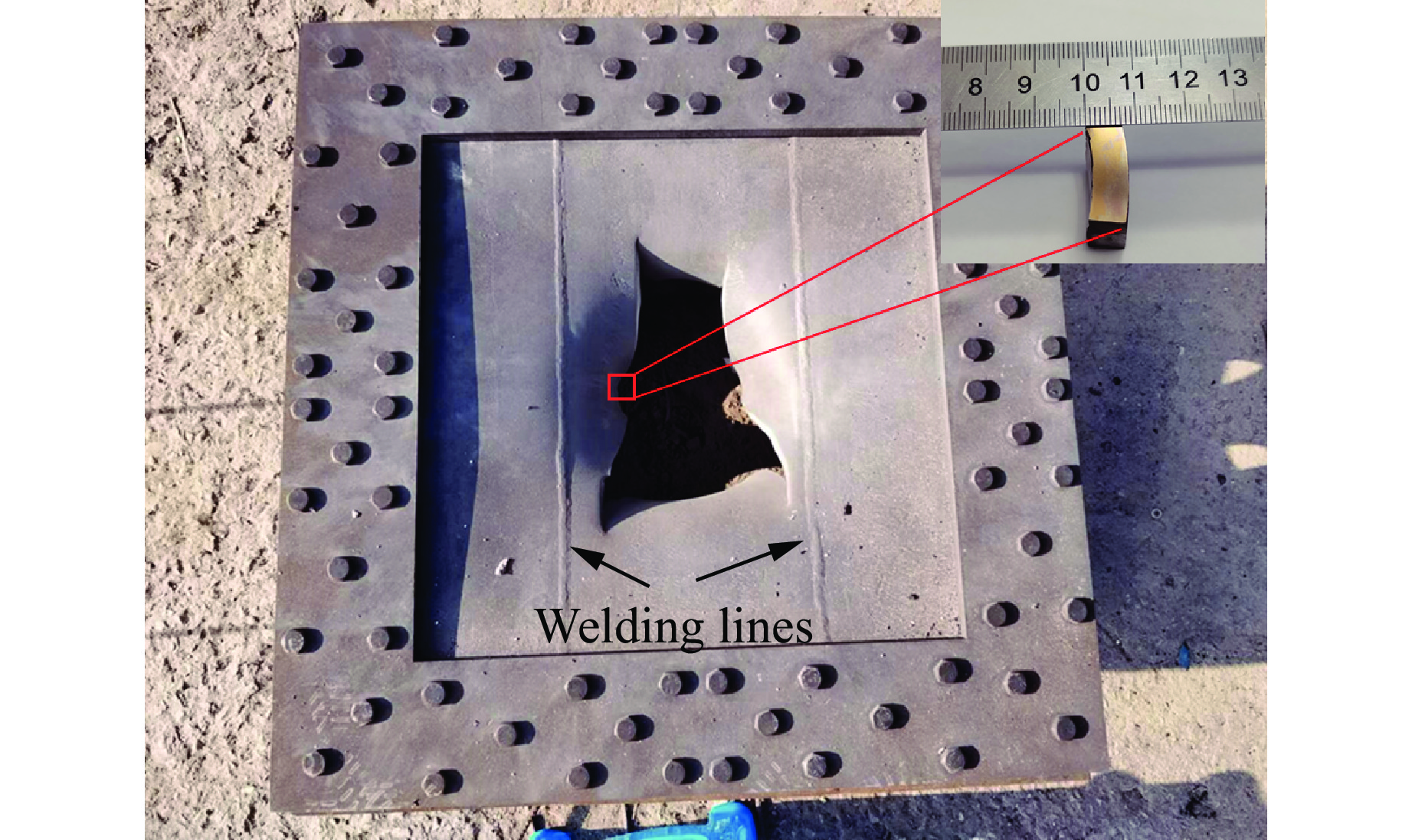

图4给出了工况3中试验后高韧钢方形板的破坏情况。可以看出,高韧钢方形板的中心区域出现大破口。观察破口形貌可知,高韧钢方形板的破坏形式为花瓣开裂,破裂的花瓣数为4。进一步对工况3中花瓣破口的破损情况进行观察,发现破口边缘板的厚度明显小于初始厚度,说明高韧钢方形板发生花瓣开裂破坏前,在中心区域发生了较大程度的拉伸变形,从而导致试板厚度减薄。

因此,通过以上分析可得,工况3中高韧钢的破坏模式为花瓣撕裂型破口,主要是由拉伸撕裂导致。

-

采用有限元模拟软件ANSYS/LS-DYNA对高韧钢材料试板的动态响应进行数值模拟,分析其抗爆响应。将数值模拟结果与试验结果进行对比,可以验证有限元模型和参数的有效性。

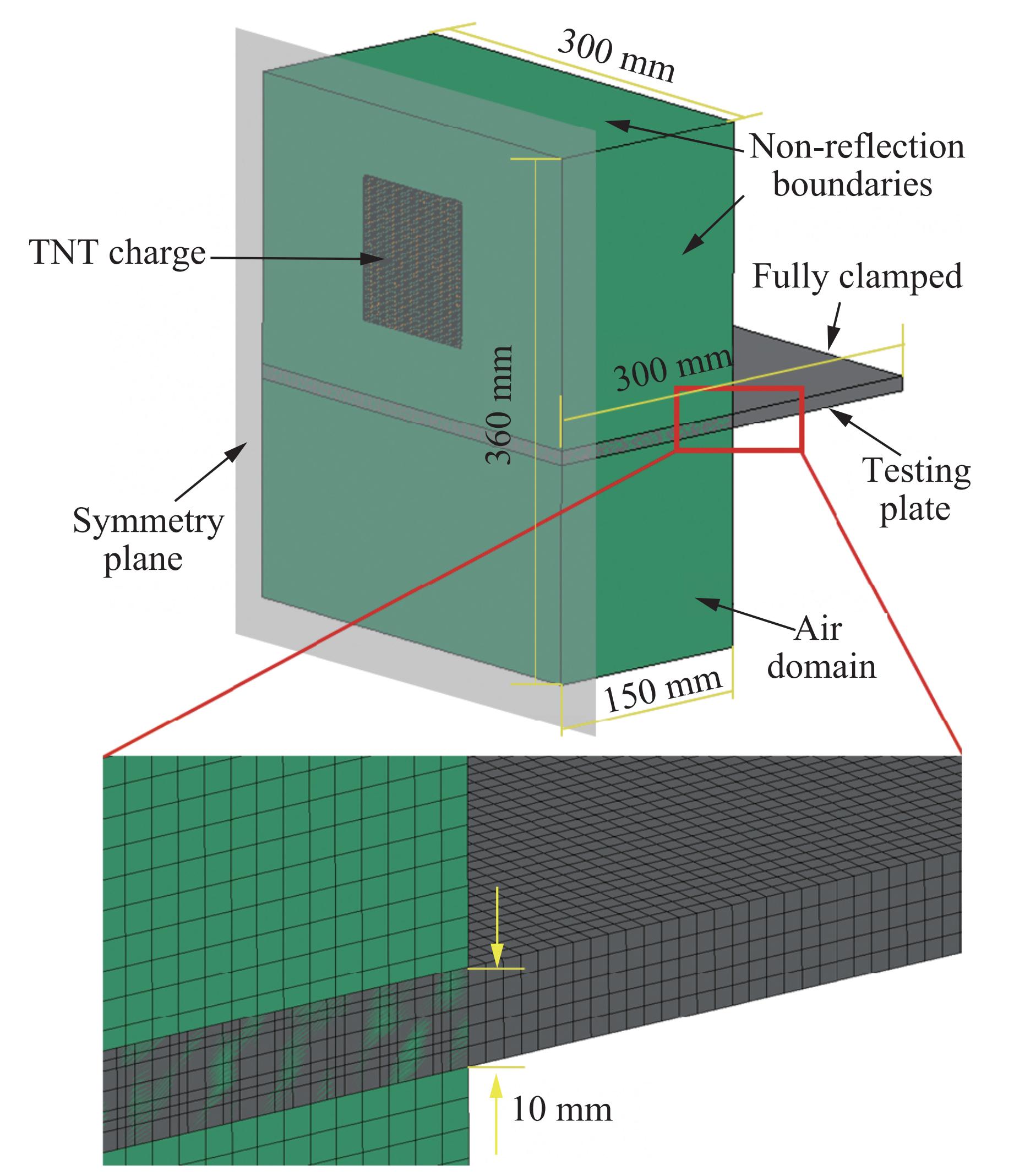

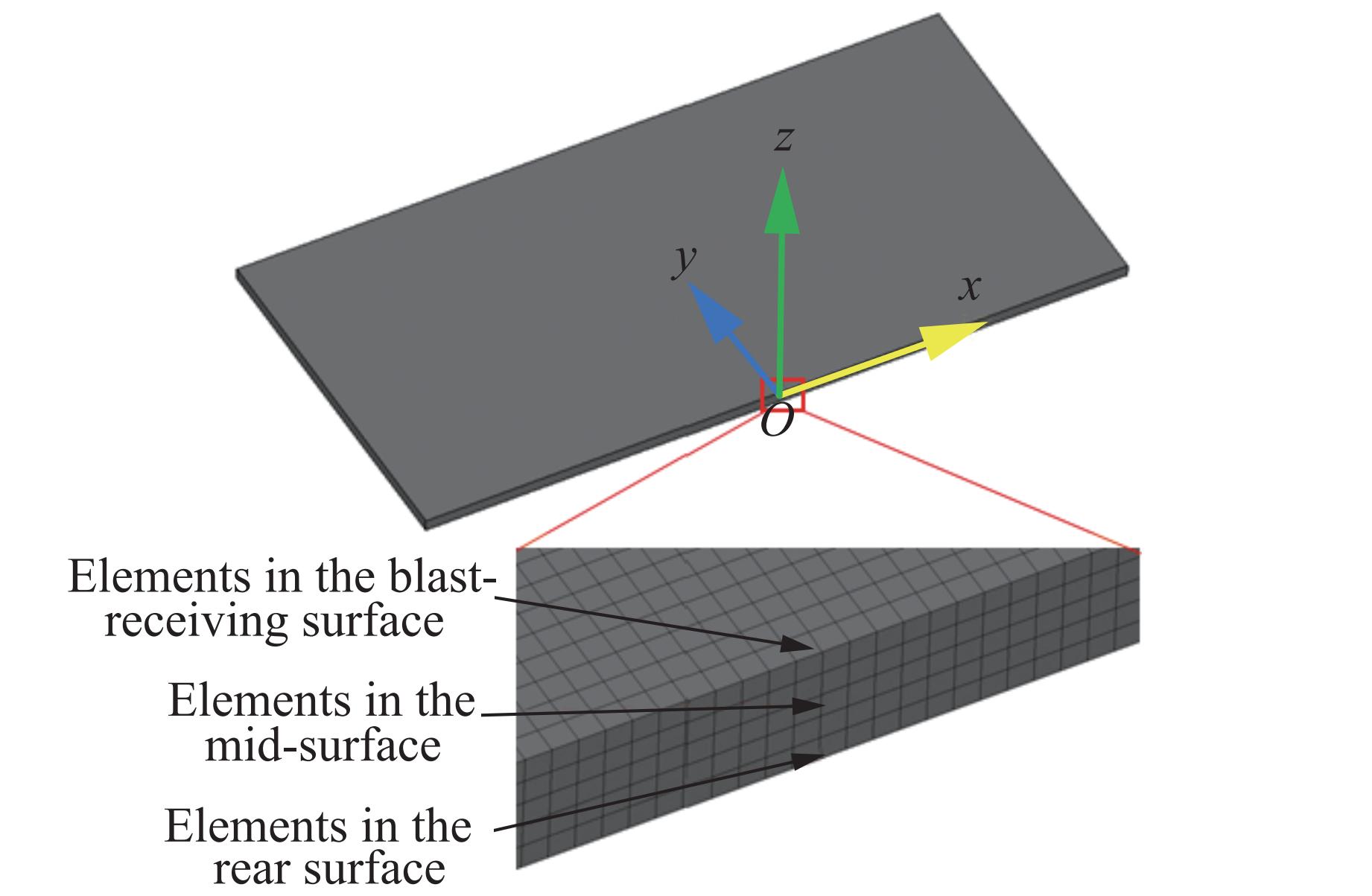

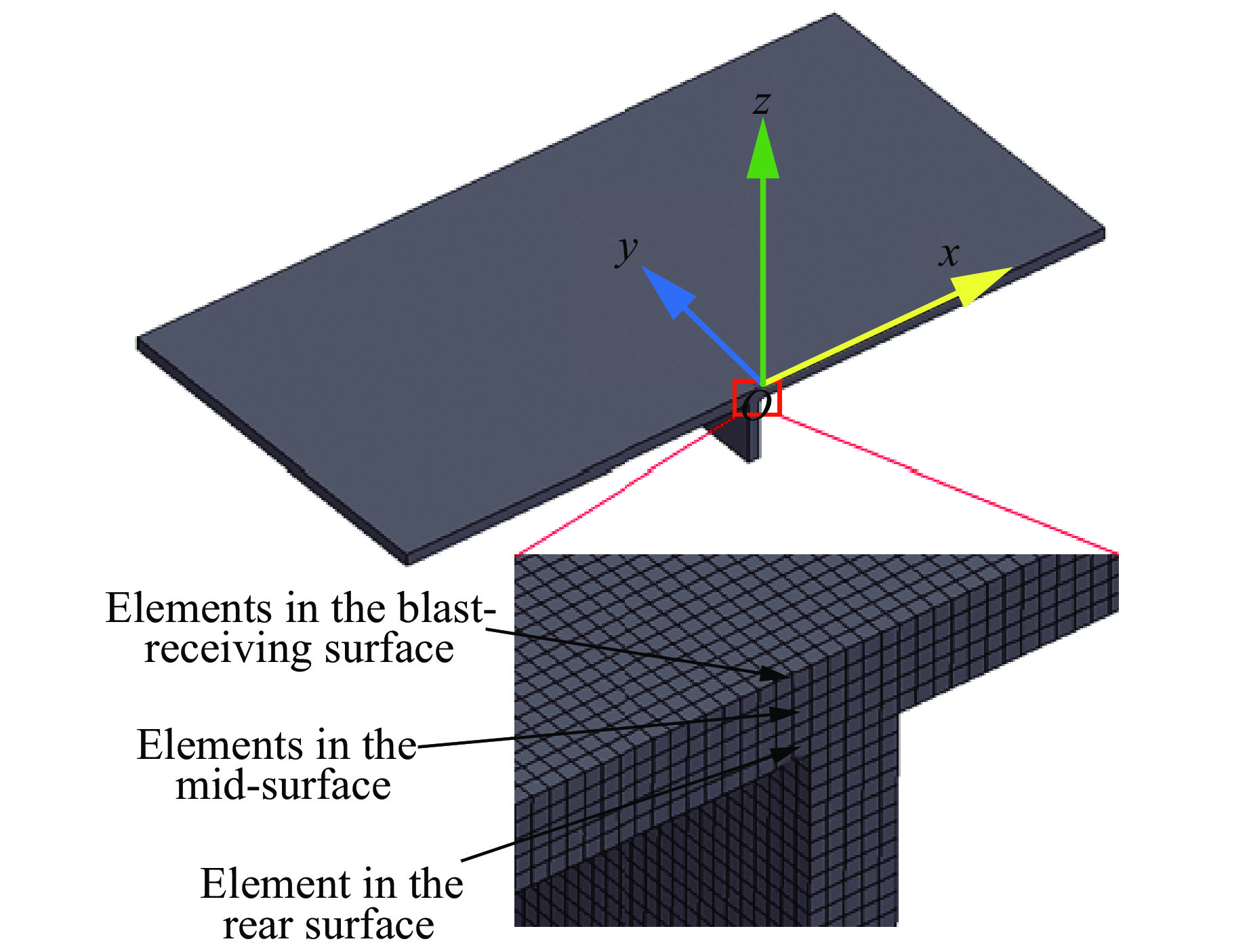

由于试验为近距离爆炸,对试板边缘区域的直接作用较小。以试板中心位置为参考,建立长方体空气域,长和宽均设置为300 mm,高为360 mm。试板整体尺寸为300 mm×600 mm,厚度为10 mm,两短边施加刚固边界。由于结构具有对称性,可建立结构的1/2模型,其几何模型和局部有限元模型如图5所示。

试板采用八节点拉格朗日Solid单元,单元网格尺寸为2 mm;空气域为八节点Solid单元,选用单点任意拉格朗日-欧拉(arbitrary Lagrange-Euler,ALE)多物质组算法,采用3 mm的单元尺寸均匀划分网格,空气域的外部设置为无反射边界条件,用来模拟无限空间的流域。使用关键字*INITIAL_VOLUME_FRACTION_GEOMETRY将炸药填充到空气域指定位置,利用关键字*INITIAL_DETONATION将起爆点设置在炸药上端面中心,与试验工况保持一致。采用关键字*CONSTRAINED_LAGRANGE_IN_SOLID定义试板与空气及爆轰产物的耦合关系。

-

采用Johnson-Cook材料模型描述高韧钢试板的力学特性。Johnson-Cook材料模型表示为

式中:

$ \sigma $ 为动态屈服应力;$ A $ 为材料的准静态屈服应力;$ B $ 为应变强化系数;n为应变硬化指数;c为应变率强化指数;ε为塑性应变;$ \dot{\varepsilon } $ 为应变率;$ {\dot{\varepsilon }}_{0} $ 为参考应变率;$ m $ 为温度软化指数;$ {T}^{*}=(T-{T}_{\rm{r}})/({T}_{\rm{m}}-{T}_{\rm{r}}) $ ,$ T $ 为试验温度,$ {T}_{\rm{r}} $ 为室内参考温度,$ {T}_{\rm{m}} $ 为金属材料的熔化温度。失效应变(

${\varepsilon }_{\rm{f}} $ )采用Johnson-Cook损伤失效模型描述式中:

$ {D}_{1} $ ~${D}_{5} $ 为材料失效参数,$ {\sigma }^{*} $ 为应力三轴度。当设置$ {D}_{2}={D}_{3}={D}_{4}={D}_{5}=0 $ 时,可用$ {D}_{1} $ 作为失效应变。对于高韧钢材料,取$ {D}_{1} $ =0.58作为失效应变。数值模拟中高韧钢材料的相关材料参数如表2所示。其中G为剪切模量。空气密度为1.29 kg/m3,采用线性多项式状态方程*EOS_LINEAR_POLYNOMIAL描述空气压力

式中:p为压力;

$ \mu =\rho /{\rho }_{0}-1 $ ;相关系数C0=C1=C2=C3=C6=0,C4=C5=0.4;空气的单位初始内能E0=253 kJ/m3。TNT炸药密度为1 580 kg/m3,初始爆轰速度取6 930 m/s。采用HIGH_EXPLOSIVE_BURN模型和JWL状态方程对其物理性质进行描述,爆轰压力定义为

式中:

$ p $ e为爆轰压力;$ V $ 为相对体积;$ E $ 为TNT炸药单位体积内能,E=6.74 GJ/m3;$ \omega $ 、$ A_{\rm{e}} $ 、$ B_{\rm{e}} $ 、$ {R}_{1} $ 、$ {R}_{2} $ 为炸药材料常数,Ae=371.2 GPa,Be=3.231 GPa,R1=4.15,R2=0.9,ω=0.3。 -

以试验工况1高韧钢矩形板的变形破坏形貌以及最大变形挠度为参量,验证数值模拟结果的有效性。选取工况1对应的试验结果作为参考,对高韧钢试板的变形模式进行分析,定量描述空爆载荷作用下试板的变形破坏情况。

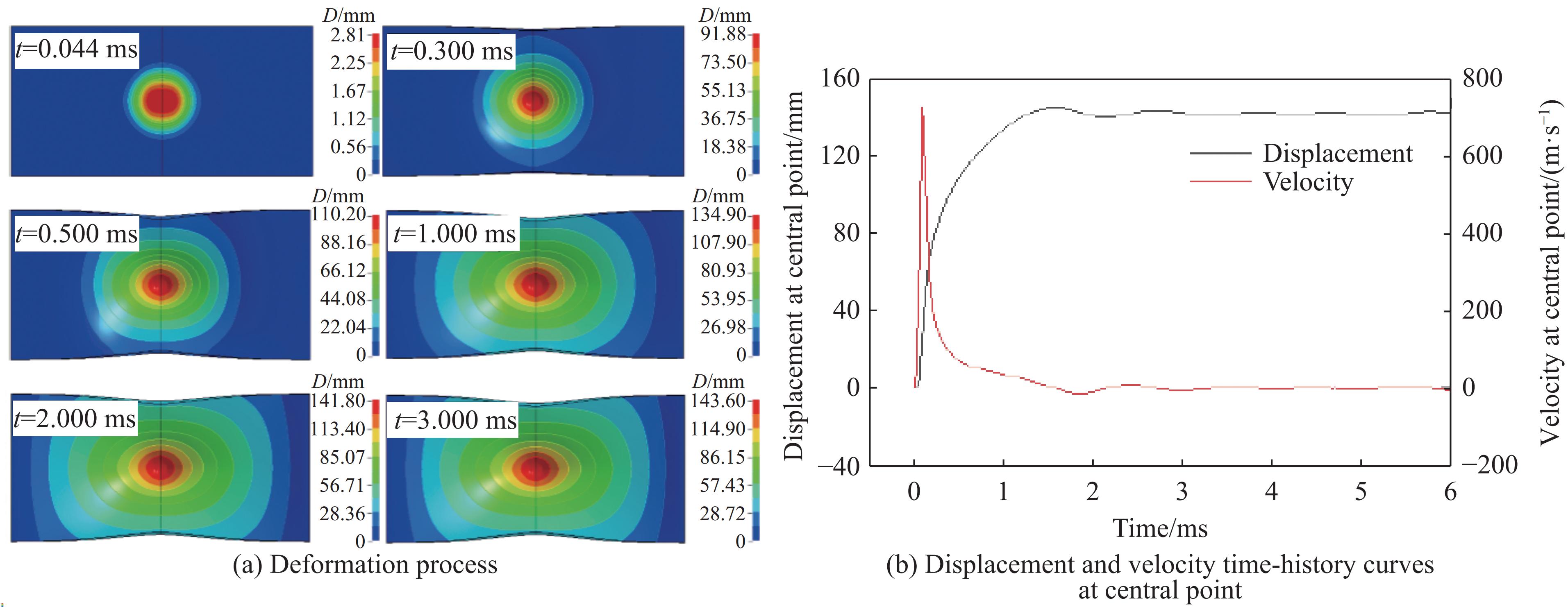

工况1对应的数值模拟中高韧钢平板的动态响应过程如图6所示。图6(a)给出了不同时刻平板的变形(D)和破坏情况,可以看出,t=0.044 ms时,爆炸冲击波传递至试板表面,高韧钢平板表面中心区域开始出现变形;t=0.300 ms时,平板变形区域延伸至2个自由边附近;t=0.500 ms时,高韧钢平板2个自由边处出现较为明显的变形,而且自由边中点附近有向内收缩变形的迹象;t=1.000 ms时,试板整体出现明显变形,2个自由边处有明显变形和向内收缩;当t=2.000 ms时,试板整体呈现塑性大变形的破坏模式,最大变形出现在试板中心区域,两自由边均可观察到明显的变形和向内收缩;t=3.000 ms时,试板的变形情况与t=2.000 ms时基本一致,结合图6(b)中试板中心点位置处的速度和位移曲线,可以确定试板变形破坏情况已经收敛。

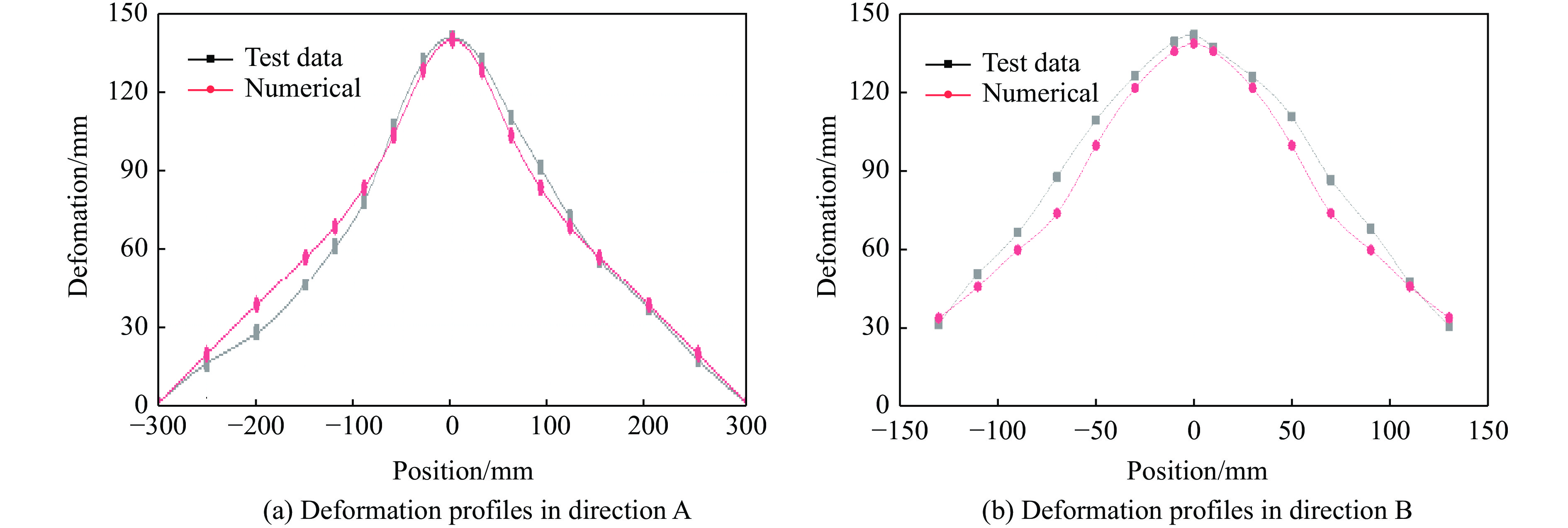

试验后测量高韧钢矩形板的变形轮廓。选取矩形板2条中心线作为参考,记沿长边方向的中心线的变形为轮廓A,沿短边方向的中心线的变形为轮廓B,其具体位置如图3(a)所示。图7给出了试验与数值模拟条件下试板2条变形轮廓的对比结果。从图7中可以看出,数值模拟得到的试板变形轮廓与试验结果吻合得很好。数值模拟得到的高韧钢矩形板的最大变形出现在中心位置处,结合高韧钢平板中心点的位移和速度曲线(见图6(b))可得,高韧钢平板的变形挠度为141 mm,与试验结果的相对偏差为0.71%。数值模拟得到的高韧钢矩形板的变形模式也为塑性大变形。由此可知,数值模拟结果与试验结果吻合较好,验证了数值模拟方法的有效性。

-

以2 000 g TNT、爆距140 mm产生的空爆载荷作用下的高韧钢平板为分析对象,观察试板的失效破坏情况。为了探究高韧钢平板在近距空爆载荷作用下的失效机理,对其厚度方向的应变时程进行分析。沿板厚方向分别在迎爆面、中面、背爆面3个位置选取单元,对其x方向的拉伸应变以及zx平面的剪切应变进行分析。高韧钢平板的观察单元选取位置及坐标轴方向如图8所示。

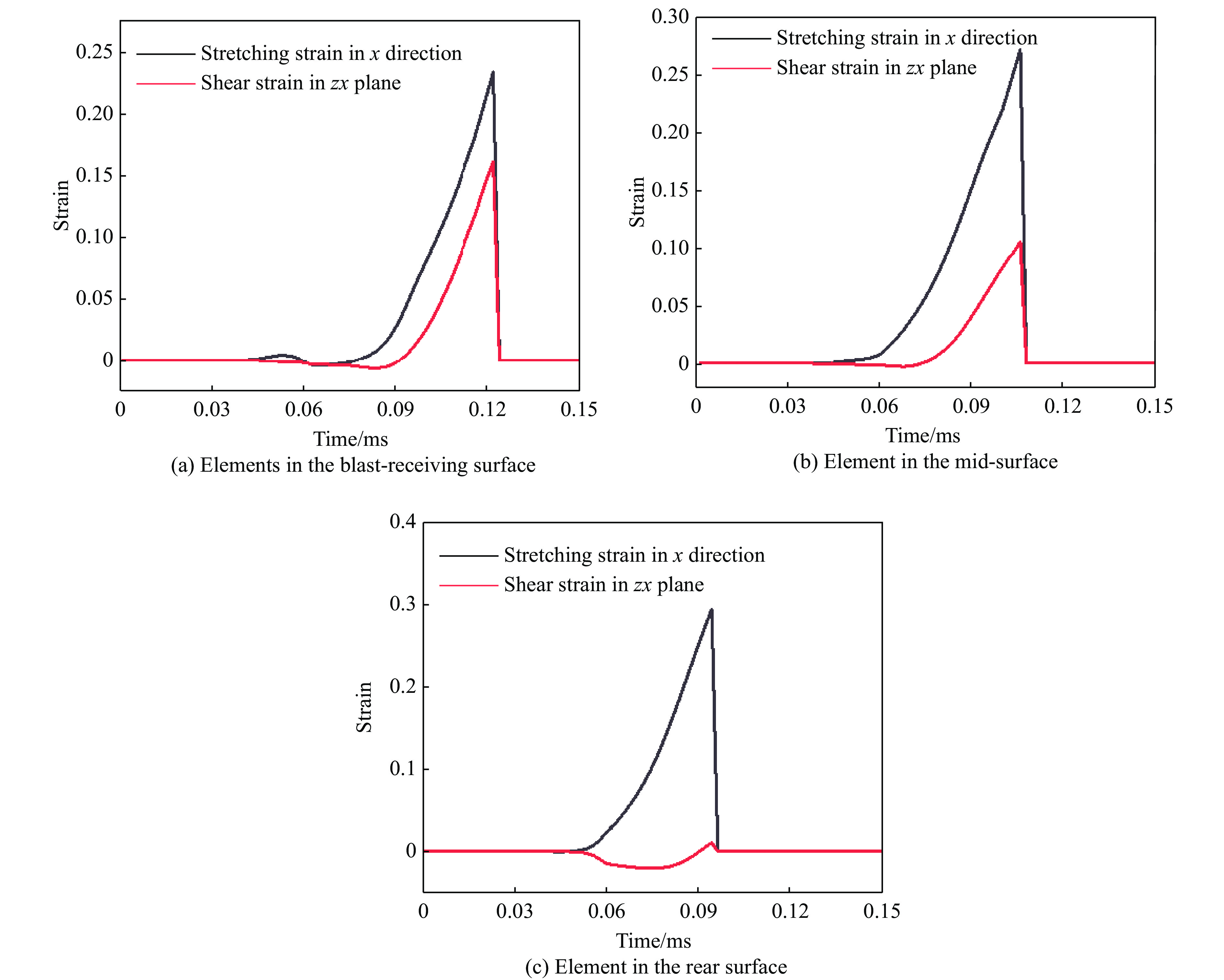

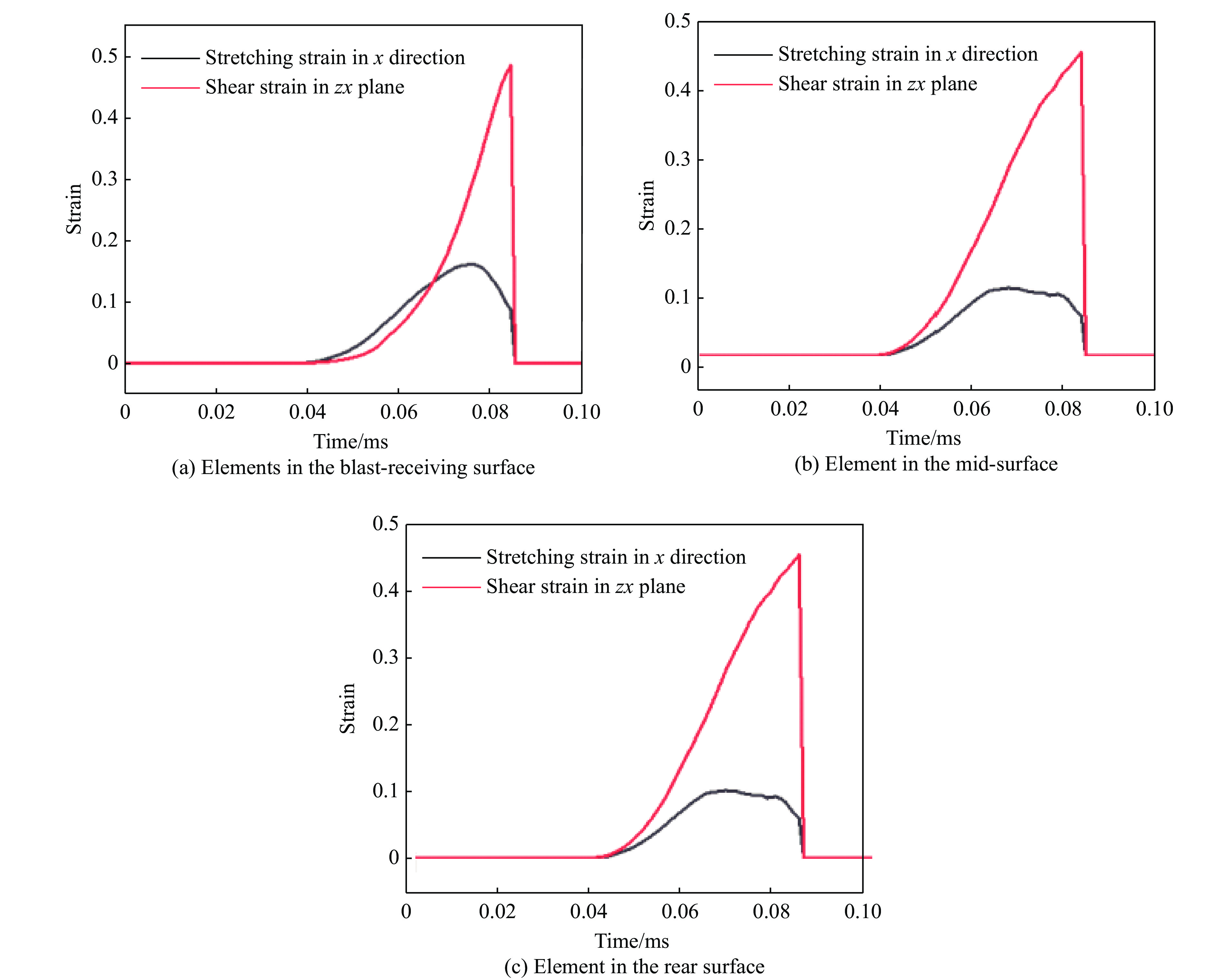

高韧钢方形平板各选取单元的应变时程曲线如图9所示。由图9(a)可知,平板迎爆面单元x方向的拉伸应变随时间的增长而增大,失效前达到最大值0.23,此外,迎爆面单元zx平面也有明显的剪切应变,在单元失效时为0.16。从图9(b)可以看出,中面单元x方向的拉伸应变和zx平面的剪切应变均随时间增长而逐渐增大,单元失效前x方向的拉伸应变达到最大值0.27,zx平面的剪切应变为0.10。背爆面单元失效前x方向的拉伸应变达到0.30,但zx平面的剪切应变非常小,仅为0.01。

对高韧钢方形平板各选取单元的应变情况进行分析,可知近距空爆载荷作用下,平板沿板厚方向各单元x方向的拉伸应变最大,迎爆面单元zx平面有明显的剪切应变,但背爆面区域单元的剪切应变很小。整体沿厚度方向zx平面的剪切应变远小于试板所受的拉伸应变,说明高韧钢方形平板的失效模式主要为拉伸撕裂破坏。

-

考虑到静强度和静刚度的要求,船舶的舱壁结构通常为加筋板结构。因此,进一步对高韧钢加筋板结构的动响应和失效机理进行分析。高韧钢的面板和加筋均为高韧钢材料。

-

对TNT装药量为1 200 g、爆距为100 mm的空爆载荷作用下高韧钢加筋板的动响应过程进行分析。以加筋高度为50 mm的高韧钢单根加筋板为例,观察加筋板在近距空爆载荷作用下不同时刻的动态变形过程。

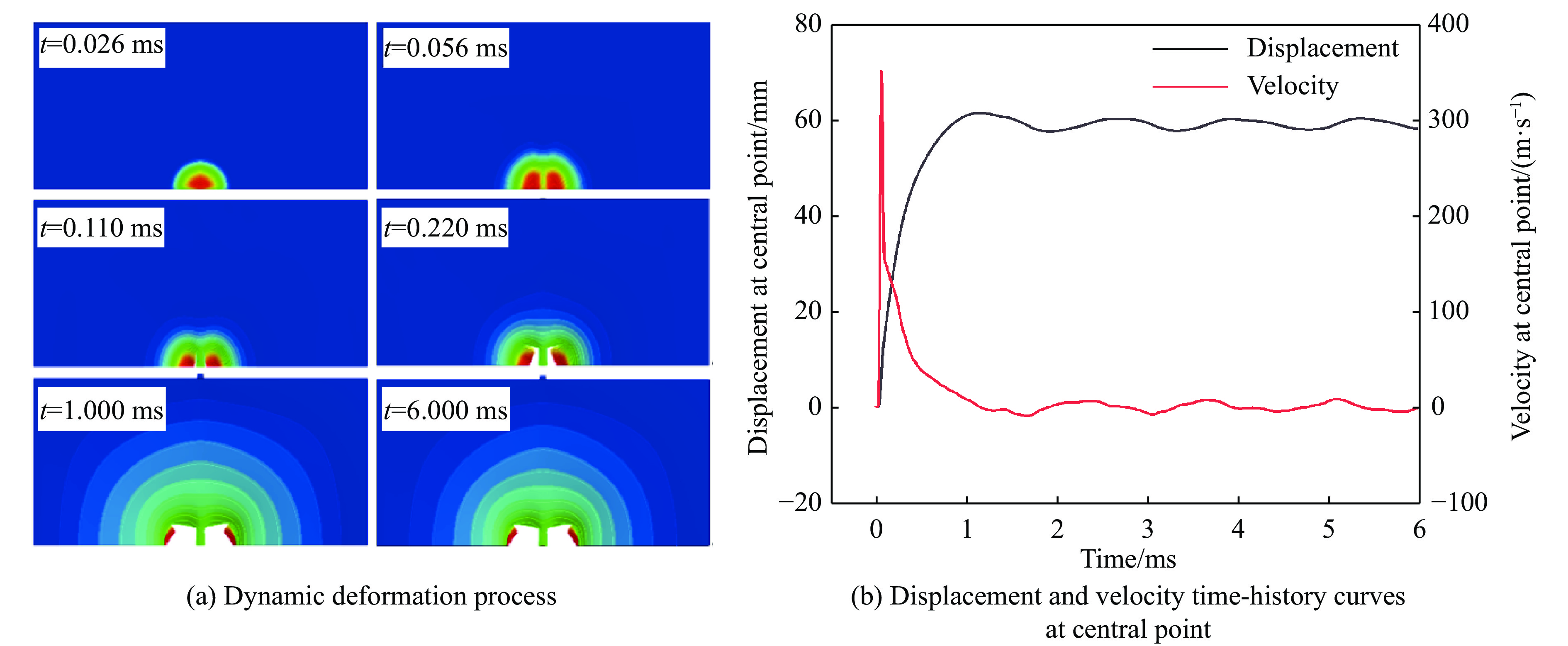

图10(a)所示为加筋板在不同时刻的变形破坏情况。可以看出,0.026 ms时,爆炸冲击波传递到试板位置,试板迎爆面中心区域开始发生变形;随着爆炸载荷的持续作用,加筋的存在对面板的变形开始起到约束作用;0.056 ms时,面板的最大变形出现在加筋两侧,加筋两侧形成轻微鼓包;0.110 ms时,面板加筋两侧出现对称撕裂破坏;0.220 ms时,面板加筋两侧的撕裂破口开始向周围翻转;1.000 ms时,试板中心区域出现明显的对称花瓣撕裂破口;6.000 ms时,试板变形破坏情况与1.000 ms时基本保持一致,结合图10(b)中加筋中心点处的位移/速度时程曲线可知,此时试板的变形破坏情况已经稳定。

对加筋板的整体变形情况进行分析可得,高韧钢加筋板的变形破坏都集中于试板沿加筋的中心区域,有明显的撕裂破口,但四周边界处的变形很小,局部破坏效应非常明显。

-

进一步地,以2 000 g TNT在140 mm爆距产生的空爆载荷作用下的高韧钢加筋板为分析对象,观察加筋板的失效破坏情况。5.1节的分析结果显示,高韧钢方形平板虽然在中心点处最先出现失效,但失效模式为拉伸撕裂。为探究高韧钢加筋板可能出现的失效模式差异,以下将分析加筋板结构在近距空爆载荷作用下的失效机理。

沿板厚方向分别在迎爆面、中面、背爆面3个位置选取单元,对其x方向的拉伸应变以及zx平面的剪切应变进行分析。高韧钢加筋板的单元选取及坐标轴方向如图11所示。

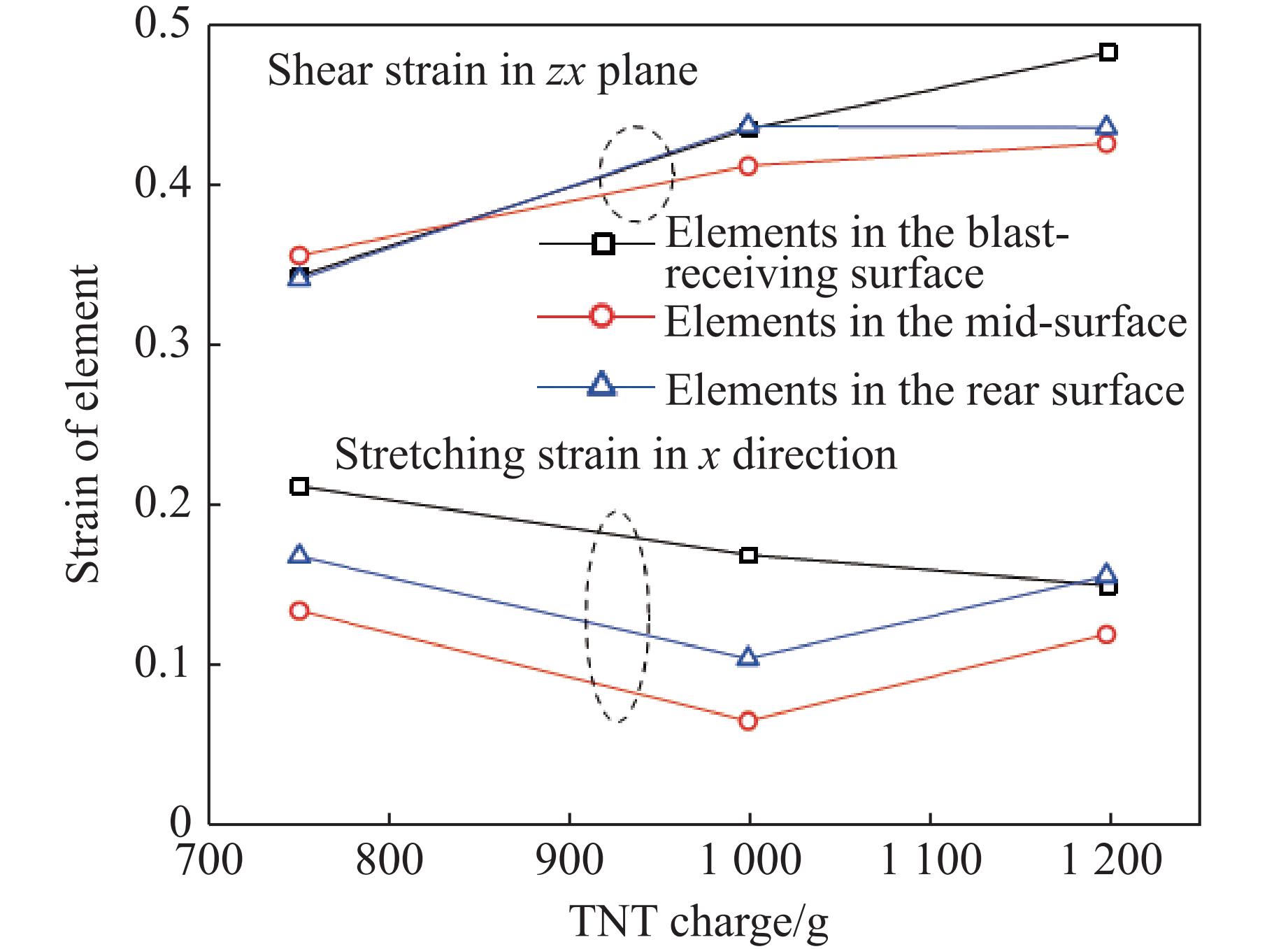

高韧钢加筋板各选取单元的应变时程曲线如图12所示。由加筋板动响应过程可知,面板率先沿加筋方向两侧出现撕裂破坏。对加筋侧各单元的应变进行分析,发现zx平面的剪切应变随时间增长而增大,单元失效时达到最大值,但x方向的拉伸应变均呈现先增大后减小的趋势,存在明显的峰值。迎爆面单元失效时其zx平面的剪切应变达到最大值0.48,远大于x方向的拉伸应变。中面和背爆面单元失效时其zx平面的剪切应变分别达到0.46和0.45,同样远大于x方向的拉伸应变。可以得到,在加筋板失效过程中,剪切应变的作用远大于拉伸应变,判断加筋板单元的失效主要为剪切破坏。

因此,在近距空爆载荷作用下,高韧钢加筋板中,加筋对面板存在限制作用,对其破坏模式的影响很大,面板会从加筋位置附近首先发生剪切破坏。因而,整个高韧钢加筋板的破坏模式主要为剪切破坏,而剪切破坏的失效模式不利于高韧钢抗爆大变形能力和抗爆性能的发挥。

-

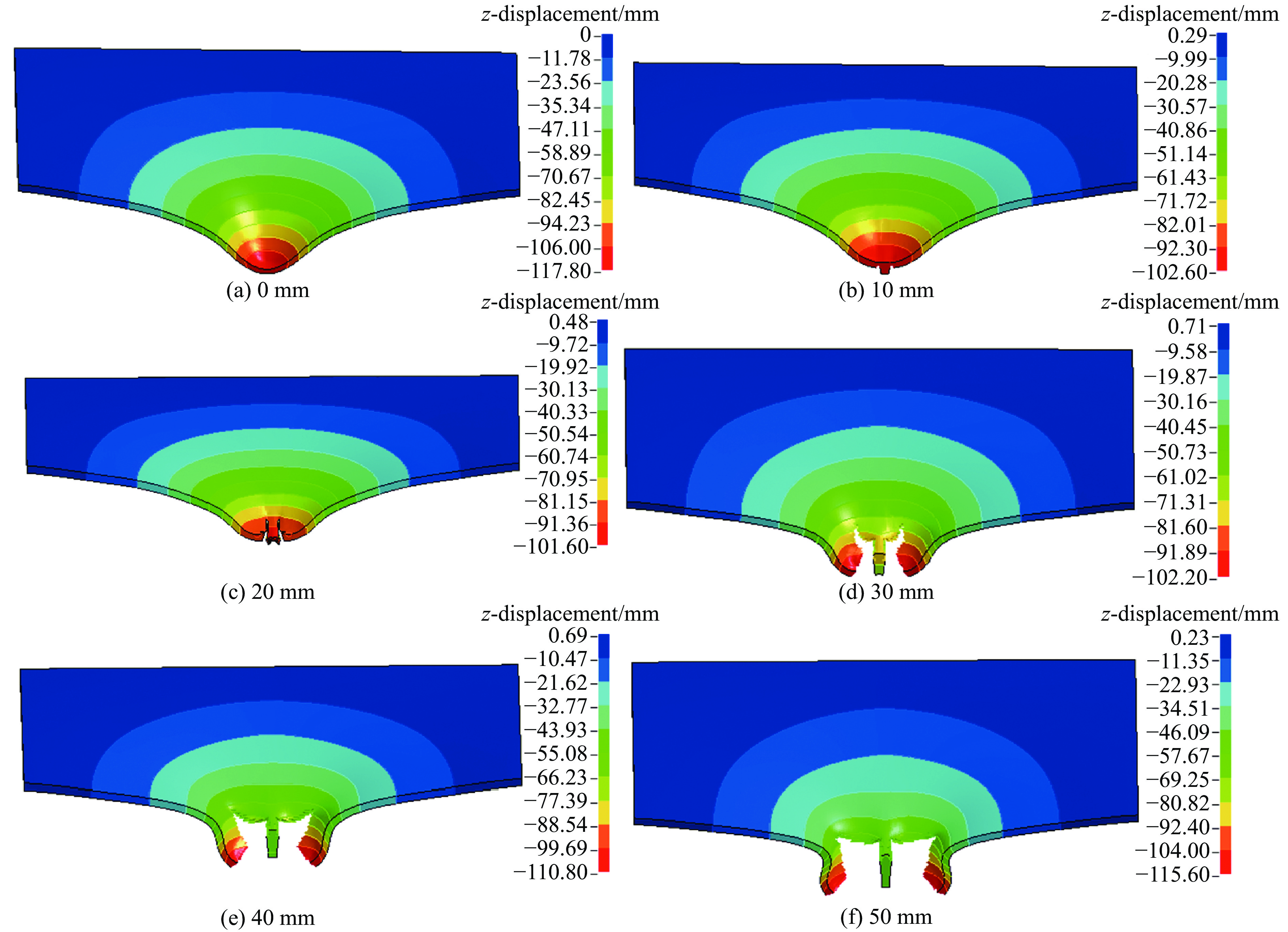

为进一步探讨加筋高度对高韧钢加筋板结构抗爆性能的影响,选取0、10、20、30、40、50 mm共6种不同的加筋高度作为6种加筋板设计工况,对面板的破坏情况进行研究。在1 200 g TNT装药、爆距100 mm的空爆载荷作用下,不同加筋高度的试板的数值模拟结果如图13所示。

从图13可以看出,加筋高度的增大会让高韧钢加筋板的破坏更严重。加筋高度较低时,高韧钢加筋板的加筋较弱,加筋会随面板一起发生整体大变形,加筋板的整体变形与平板的变形模式基本相同;随着加筋高度增大,加筋板的加筋变强,加筋依旧会随着面板发生变形,但由于加筋对面板的塑性变形起到了很强的限制作用,面板更容易沿加筋两侧出现对称剪切破口;当加筋高度足够高时,加筋位置强度足够大,加筋板的面板会沿加筋两侧首先发生剪切断裂,并在加筋两侧形成对称的花瓣破裂。

从图13所示的模拟结果还可得出,在相同的近距空爆载荷条件下,即TNT药量

1200 g、爆距100 mm的空爆情形下,增大加筋高度会限制面板发生拉伸大变形,不利于高韧钢材料韧性的发挥,导致整个高韧钢加筋板的抗爆性能劣化。由于加筋会限制面板的变形,因而高韧钢加筋板的抗爆性能反而不如与其面板厚度相同的高韧钢平板。 -

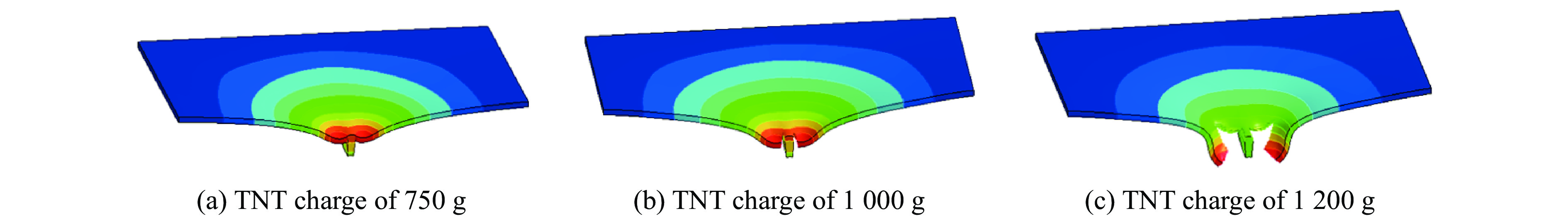

对高韧钢加筋板在不同强度的近距空爆载荷作用下的响应和破坏情况进行分析。图14为不同空爆载荷作用下加筋板的变形破坏情况。

从图14可以看出,随着近距空爆载荷强度的增大,高韧钢加筋板呈3种不同的失效模式:(1)当载荷较小时,高韧钢加筋板整体发生塑性大变形,加筋两侧形成鼓包;(2) 随着载荷强度的增大,加筋两侧会形成撕裂破口;(3) 继续增大载荷强度,由于高韧钢的强度较低,面板更易沿加筋发生剪切断裂,从而更快形成对称花瓣破口。

为分析不同强度的空爆载荷对高韧钢加筋板失效机理的影响,选取图11所示位置处的单元,对比3种失效模式下各单元的应变状态。不同强度空爆载荷工况下各单元x方向的拉伸应变和zx平面的剪切应变如图15所示。从图15可以看出,迎爆面、中面和背爆面各单元zx平面的剪切应变均大于x方向的拉伸应变。由此可得,在近距空爆载荷作用下,高韧钢加筋板中心部位处的剪切占主导地位。随着空爆载荷强度的增大,zx平面的剪切应变也越来越大,加筋板的剪切效应更加明显,面板更容易沿加筋发生剪切断裂。

-

通过模型试验研究了高韧钢在近距空爆载荷作用下的抗爆性能,并与相同厚度的高强钢进行了比较。在试验的基础上,通过数值模拟进一步探讨了近距空爆载荷作用下高韧钢加筋板的动响应及失效机理,并分析了加筋高度和载荷强度对高韧钢加筋板抗爆性能的影响规律,得到以下主要结论。

(1) 在TNT装药为1 200 g、爆距为100 mm的近距空爆载荷作用下,10 mm厚的高韧钢平板仅产生大变形,而10 mm厚的高强钢则出现破口,高韧钢平板的抗爆性能明显优于同等厚度的高强钢平板。

(2) 由于加筋会限制面板的变形,高韧钢加筋板的抗爆性能劣于相同板材厚度的高韧钢平板;而加筋高度的增大将导致高韧钢加筋板的整体抗爆性能劣化。

(3) 近距空爆载荷作用下,高韧钢平板的破坏模式主要为拉伸失效,高韧钢加筋板的破坏模式则主要为面板沿加筋的剪切失效。

(4) 加筋高度固定时,随着空爆载荷强度的增大,高韧钢加筋板依次出现塑性大变形、面板沿加筋两侧撕裂、面板沿加筋两侧对称花瓣破裂3种不同失效模式;且空爆载荷强度越大,面板越容易沿加筋发生剪切断裂。

近距空爆载荷作用下高韧钢的抗爆性能及影响因素研究

Study on the Blast-Resistant Performance and Influence Factors of High-Toughness Steel Subjected to Close-Range Air-Blasts

-

摘要: 为探讨高韧钢的抗爆性能及其影响因素,结合空爆试验,对高韧钢平板和加筋板的动响应过程进行了数值模拟,并与相同厚度的高强钢进行了对比。首先,开展了高韧钢和高强钢平板的空爆试验,对比分析了2种材料平板的变形和破坏试验结果。随后,采用LS-DYNA非线性有限元程序对高韧钢平板在近距空爆载荷作用下的变形/失效过程进行了数值模拟,并与试验结果进行了对比,验证了数值模拟方法的合理性。在此基础上,通过数值模拟进一步分析了高韧钢平板和加筋板结构的动态响应过程和失效机理。研究结果表明,在TNT药量为1 200 g、爆距为100 mm的近距空爆载荷作用下,10 mm厚的高韧钢平板仅发生拉伸大变形,而10 mm厚的高强钢平板中部出现大破口。高韧钢平板的抗爆性能明显优于同等厚度下的高强钢平板。近距离空爆载荷作用下,高韧钢平板的主要变形模式为整体拉伸变形,而高韧钢加筋板结构的主要破坏模式为沿加筋部位的剪切破坏。随着载荷强度的增大,高韧钢加筋板结构呈现出3种不同的失效破坏模式;随着加筋高度的增大,面板沿加筋的局部剪切应力更大,高韧钢加筋板的抗爆性能反而会劣化。研究结果展示了高韧钢的抗爆优势,可为高韧钢在舰船防护结构中的潜在应用提供技术支撑。Abstract: To study the blast-resistant performance and influence factors of high-toughness steel, dynamic response processes of high-toughness (HT) steel flat and stiffened plates were analyzed by numerical simulations and air-blast experiments. Firstly, air-blast experiments for both HT steel and high-strength (HS) steel flat plates were carried out. Comparisons of deformation and damage between HT and HS flat plates for experimental results were performed. Subsequently, deformation and failure processes of HT steel flat plates under close-range air-blast loading were analyzed by nonlinear finite element code LS-DYNA. The validity of numerical simulation method was verified by experimental results. On the basis of verification, the dynamic responses and failure mechanisms of HT steel flat and stiffened plates were further investigated by numerical simulations. Results show that under the close-range air blast of 1 200 g TNT charge and 100 mm stand-off distance, the HT steel flat plate of 10 mm thickness only produces large stretching deformation, whereas the HS steel flat plate of the same thickness appears a big crevasse at its central region. To the same thickness, HT steel flat plates behave obvious superior blast-resistant performance. Under close-range air-blast loading, HT steel flat plates mainly exhibit overall stretching deformation, whereas HT steel stiffened plates produce shear damage along stiffeners. As load intensity increases, three different failure modes occur for HT steel stiffened plates. The local shear stresses in the panel of the HT steel stiffened plate increase with the increase of stiffener’s height. This instead deteriorates the blast-resistant performance of HT steel stiffened plates. This study demonstrates the blast resistance superiority of HT steel, and can provide a technical support for the potential application of HT steel in warship protective structures.

-

Key words:

- ship structure /

- high-toughness steel /

- close-range air-blast load /

- dynamic response /

- failure mode .

-

-

表 1 高韧钢和高强钢材料的基本力学参数

Table 1. Basic mechanical parameters of high-toughness (HT) and high-strength (HS) steels

Material ρ/(kg∙m−3) E/GPa ν σs/MPa εf HS steel 7 830 210 0.30 660 0.18 HT steel 7 650 190 0.26 330 0.58 表 2 数值模拟采用的高韧钢材料参数

Table 2. Material parameters used in numerical simulation for high-toughness steel

ρ/(kg∙m−3) E/GPa ν G/GPa A/MPa B/MPa n c m Tm/K Tr/K 7650 190 0.26 75.4 330 1 502 0.79 0.001 0 1 765 300 -

[1] 辛春亮, 王俊林, 薛再清, 等. 反舰导弹战斗部现状及发展趋势 [J]. 战术导弹技术, 2016(6): 105–110. XIN C L, WANG J L, XUE Z Q, et al. Review on status and development of antiship missile warhead [J]. Tactical Missile Technology, 2016(6): 105–110. [2] 李营, 张磊, 赵鹏铎, 等. 舰船抗反舰导弹技术研究进展与发展路径 [J]. 中国造船, 2016, 57(4): 186–196. doi: 10.3969/j.issn.1000-4882.2016.04.021 LI Y, ZHANG L, ZHAO P D, et al. A review on research progress and developing routes of warship anti-explosion under anti-ship missile explosion [J]. Shipbuilding of China, 2016, 57(4): 186–196. doi: 10.3969/j.issn.1000-4882.2016.04.021 [3] 陈长海, 朱锡, 侯海量, 等. 近距空爆载荷作用下固支方板的变形及破坏模式 [J]. 爆炸与冲击, 2012, 32(4): 368–375. doi: 10.3969/j.issn.1001-1455.2012.04.005 CHEN C H, ZHU X, HOU H L, et al. Deformation and failure modes of clamped square plates under close-range air blast loads [J]. Explosion and Shock Waves, 2012, 32(4): 368–375. doi: 10.3969/j.issn.1001-1455.2012.04.005 [4] WIERZBICKI T, NURICK G N. Large deformation of thin plates under localised impulsive loading [J]. International Journal of Impact Engineering, 1996, 18(7): 899–918. [5] JACOB N, NURICK G N, LANGDON G S. The effect of stand-off distance on the failure of fully clamped circular mild steel plates subjected to blast loads [J]. Engineering Structures, 2007, 29(10): 2723–2736. doi: 10.1016/j.engstruct.2007.01.021 [6] 白志海, 蒋志刚, 严波, 等. 金属加筋板局部爆炸冲击荷载研究 [J]. 振动与冲击, 2011, 30(12): 93–97, 194. doi: 10.3969/j.issn.1000-3835.2011.12.019 BAI Z H, JIANG Z G, YAN B, et al. Localized blast loading of a stiffned metal plate [J]. Journal of Vibration and Shock, 2011, 30(12): 93–97, 194. doi: 10.3969/j.issn.1000-3835.2011.12.019 [7] CHUNG K Y S, NURICK G N. Experimental and numerical studies on the response of quadrangular stiffened plates. part Ⅰ: subjected to uniform blast load [J]. International Journal of Impact Engineering, 2005, 31(1): 55–83. doi: 10.1016/j.ijimpeng.2003.09.048 [8] LANGDON G S, YUEN S C K, NURICK G N. Experimental and numerical studies on the response of quadrangular stiffened plates. part Ⅱ: localised blast loading [J]. International Journal of Impact Engineering, 2005, 31(1): 85–111. doi: 10.1016/j.ijimpeng.2003.09.050 [9] LANGDON G S, LEE W C, LOUCA L A. The influence of material type on the response of plates to air-blast loading [J]. International Journal of Impact Engineering, 2015, 78: 150–160. doi: 10.1016/j.ijimpeng.2014.12.008 [10] 邵军. 舰船用钢研究现状与发展 [J]. 鞍钢技术, 2013(4): 1–4. doi: 10.3969/j.issn.1006-4613.2013.04.001 SHAO J. Present status on researching shipbuilding steel and its development [J]. Angang Technology, 2013(4): 1–4. doi: 10.3969/j.issn.1006-4613.2013.04.001 [11] 刘振宇, 陈俊, 唐帅, 等. 新一代舰船用钢制备技术的现状与发展展望 [J]. 中国材料进展, 2014, 33(9/10): 595–602, 629. doi: 10.7502/j.issn.1674-3962.2014.09.08 LIU Z Y, CHEN J, TANG S, et al. State of the art development of the manufacturing technologies of new generation war ship steels [J]. Materials China, 2014, 33(9/10): 595–602, 629. doi: 10.7502/j.issn.1674-3962.2014.09.08 [12] NURICK G N, MARTIN J B. Deformation of thin plates subjected to impulsive loading—a review: part Ⅰ: theoretical considerations [J]. International Journal of Impact Engineering, 1989, 8(2): 159–170. doi: 10.1016/0734-743X(89)90014-6 [13] NURICK G N, MARTIN J B. Deformation of thin plates subjected to impulsive loading—a review: part Ⅱ: experimental studies [J]. International Journal of Impact Engineering, 1989, 8(2): 171–186. doi: 10.1016/0734-743X(89)90015-8 [14] CHUNG KIM YUEN S, NURICK G N, LANGDON G S, et al. Deformation of thin plates subjected to impulsive load: part Ⅲ — an update 25 years on [J]. International Journal of Impact Engineering, 2017, 107: 108–117. doi: 10.1016/j.ijimpeng.2016.06.010 [15] 李营, 张磊, 杜志鹏, 等. 反舰导弹舱内爆炸作用下舰船结构毁伤机理研究进展 [J]. 中国造船, 2018, 59(3): 185–202. doi: 10.3969/j.issn.1000-4882.2018.03.020 LI Y, ZHANG L, DU Z P, et al. Research advance of damage mechanism of cabins under warhead internal blast [J]. Shipbuilding of China, 2018, 59(3): 185–202. doi: 10.3969/j.issn.1000-4882.2018.03.020 [16] GU T, JIA L J, CHEN B, et al. Unified full-range plasticity till fracture of meta steel and structural steels [J]. Engineering Fracture Mechanics, 2021, 253: 107869. doi: 10.1016/j.engfracmech.2021.107869 [17] JIA L J, ZHANG R, ZHOU C F, et al. In-situ three-dimensional X-ray investigation on micro ductile fracture mechanism of a high-Mn steel with delayed necking effect [J]. Journal of Materials Research and Technology, 2023, 24: 1076–1087. doi: 10.1016/j.jmrt.2023.03.062 -

首页

首页 登录

登录 注册

注册

下载:

下载: