-

随着爆破技术水平的不断提高以及市场对新型爆破器材的迫切需求,电子雷管[1]凭借延期精度高、起爆可靠性好、安全性高、可在线网络检测等优势得到广泛应用。在国民经济高速发展的大背景下,工业电雷管已向电子雷管全面升级换代。然而,电子雷管在隧道、井下及孔桩等小断面爆破中常发生拒爆现象[2]。研究发现,芯片器件损毁、桥丝断裂、引火药头破碎、雷管装药结构变形、电容失效等都会导致雷管拒爆[3–5]。

引火药头作为激发起爆药的核心元件,其发火稳定性及发火能量大小决定了电子雷管能否可靠起爆。韩体飞等[6]利用高速摄影和激光纹影技术研究了桥丝式电引火药头发火能量的输出形式,观测了电引火药头点燃延期体的动态过程。成一等[7]对电引火药头发火过程的时间结构进行了细致研究,发现影响电引火药头发火时间的主要因素是引火药的燃烧特性。张文洲等[8]在普通电雷管引火药头的基础配方中添加钛粉,研制了电子雷管用引火药头,研究了钛粉含量和粒度对电引火药头发火时间的影响。欧仙荣[9]对硝酸肼镍-铅丹-硅系药头进行延期时间、发火电流测试,通过串联起爆试验和机械感度试验,证明了此类药头满足标准质量要求和生产安全要求。

当前,引火药头的研究重点[10–12]在于对经典配方进行组分优化、改进蘸药方式及生产工艺以提升其性能。而爆炸冲击载荷对引火药头的外部损伤情况尚不清晰,且鲜有关于冲击载荷对电子雷管用引火药头结构及发火时间方面影响的研究。本研究将分别对无防护型、热缩型、硅胶型引火药头进行抗冲击试验,探讨不同防护措施下不同冲击强度对引火药头损伤及拒爆率的影响,并分析冲击后引火药头的发火时间,以期比较不同防护措施下引火药头的抗冲击性能及发火时间。

-

制备硫氰酸铅系药剂并进行微观结构观测,蘸取合格引火药头进行升降压试验,以此检验药剂各组分的接触程度及引火药头的发火性能。制备3种防护类型的引火药头,将其卡入雷管壳中,制成无基础装药雷管,采用水下爆炸的试验方法对其进行冲击。对冲击后的雷管进行拆解,并采用高速纹影测试系统进行未冲击及无明显损伤的引火药头的发火试验,以期得到不同冲击强度下引火药头的损伤情况、拒爆概率以及不同防护类型引火药头冲击前后发火时间的变化关系。

-

试验材料:硫氰酸铅(启源医药化工有限公司,纯度不小于99.0%)、氯酸钾(国药集团化学试剂有限公司,化学纯)、聚乙烯醇(启源医药化工有限公司)、去离子水(自制)、虫胶(鑫源化工)、两液混合硬化胶。

试验仪器:DHG电热鼓风干燥箱、XSP-8CP生物显微镜、Memrecam HX-3高速摄影仪、彩色纹影仪、HDO 4104A 示波器、ICP W138A05 水下压力传感器、发火板和专用便携式发火测试盒(无锡盛景微电子股份有限公司)。

-

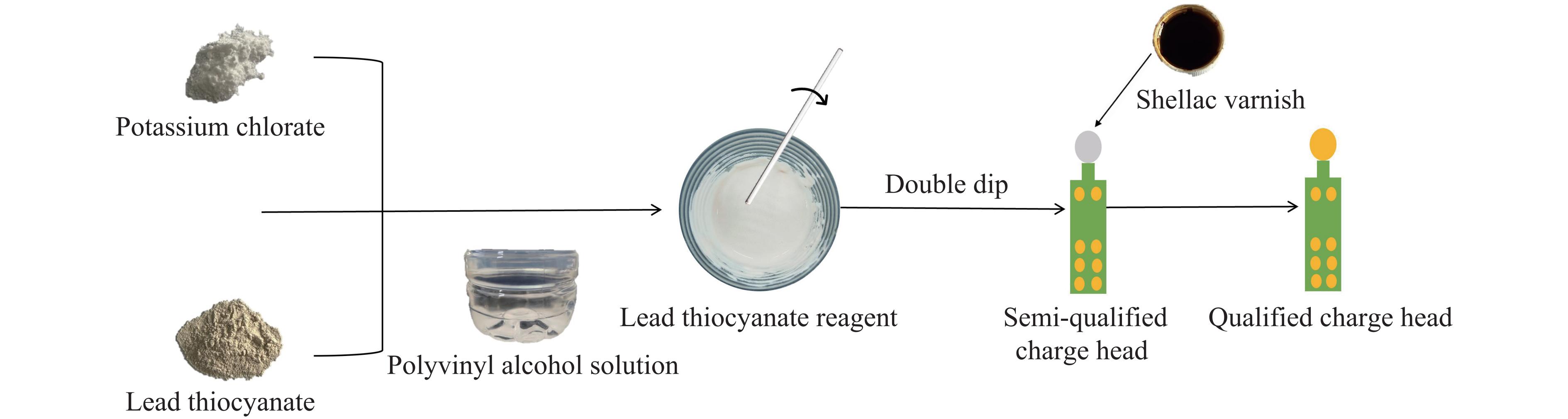

准确称量硫氰酸铅和氯酸钾各10 g,过300目铜筛,将二者充分混合,得到二元物;将16 g聚乙烯醇在室温下充分溶胀3 h后,加入适量水,在90 ℃恒温水浴条件下充分溶胀2 h,并不断搅拌,制得质量分数为8%的聚乙烯醇溶液;随后将10~13 mL聚乙烯醇溶液倒入二元物中,充分搅拌30 min。如图1所示,制得的引火药剂呈现淡黄色,具有较好的流动性,且表面无明显气泡。

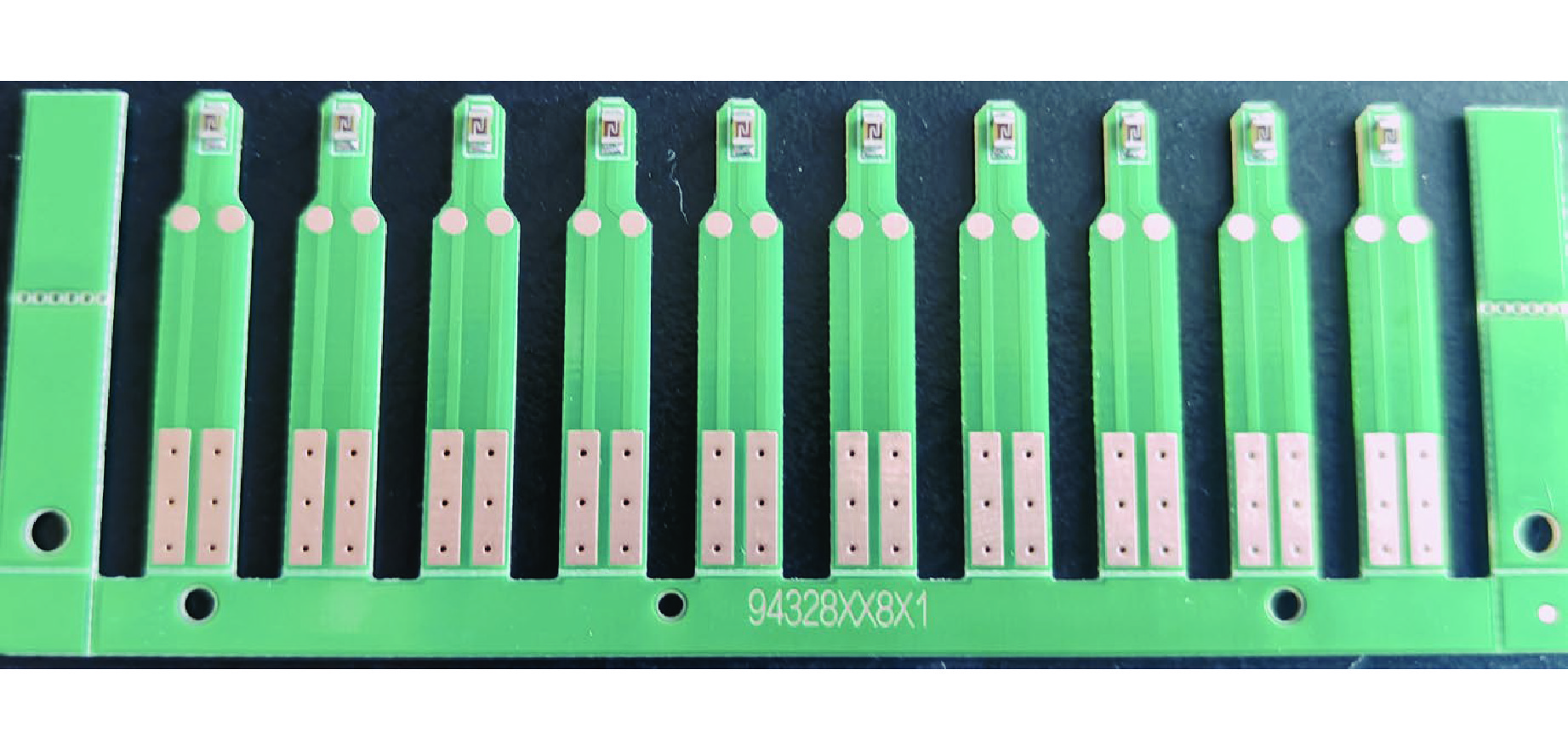

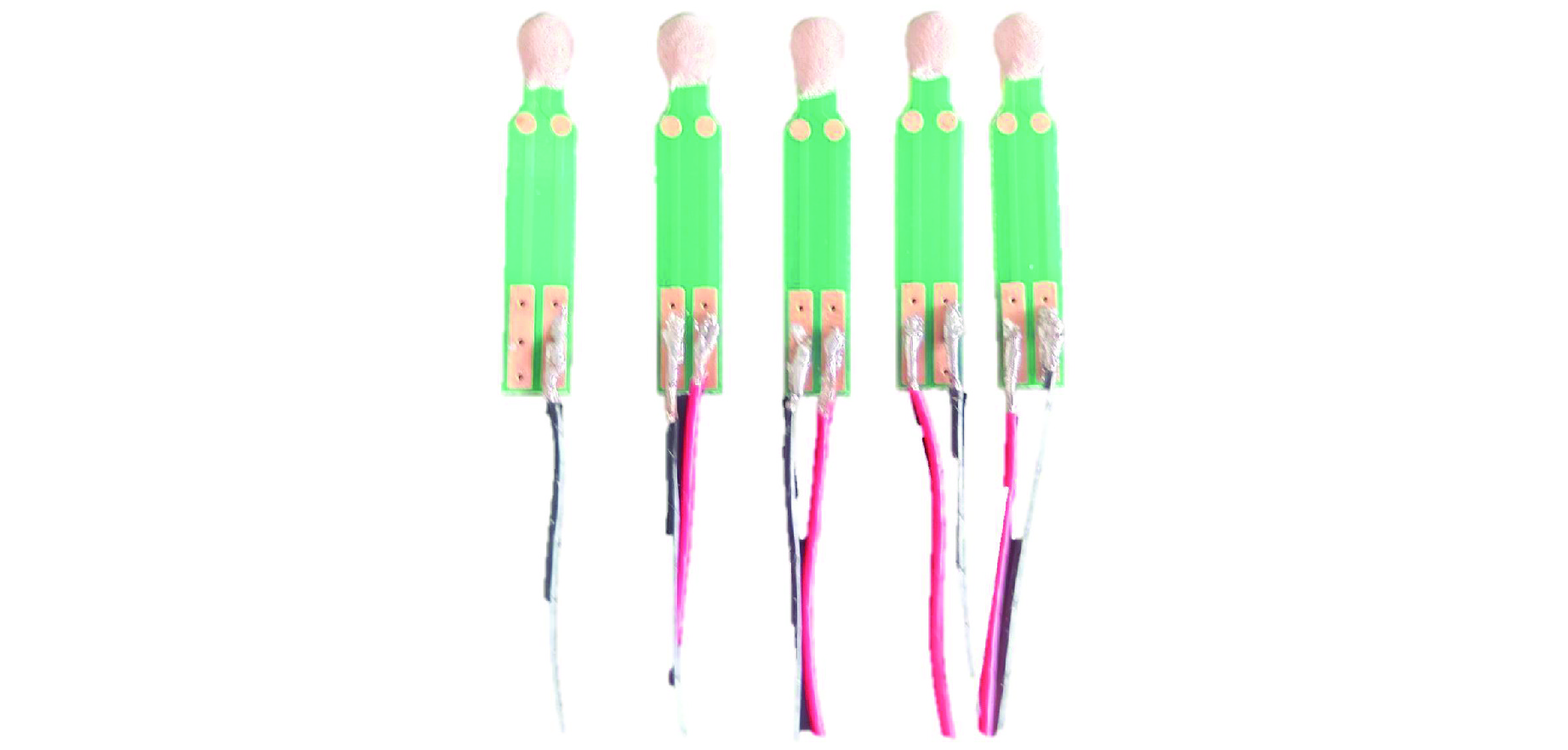

蘸药工序分2步进行:首先,将图2所示的发火板垂直插入药剂中,使药剂完全包裹金属桥膜,质量控制在5 mg左右,静置30 min;然后,重复上述操作进行2遍蘸药,质量控制在10 mg左右,静置30 min。将引火药头总质量控制在15 mg左右,韩体飞等[6]的研究表明,蘸药质量基本服从正态分布,集中在15.74 mg,接近引火药头发火时间精度最佳值。待完全干燥后,观察引火药头,若表面无明显裂缝、气泡、突出部分视为合格,合格药头如图3所示。将发火板放入40 ℃水浴烘箱,烘干24 h。防潮漆由虫胶和酒精按质量比1∶5制备,均匀涂抹于引火药头表面,再进行烘干。需要特别注意的是,在蘸药操作过程中,应严格按照每蘸两板搅拌一次的操作流程,搅拌速度适中,从而保证药剂组分的混合质量。合格药头制备流程如图4所示。

-

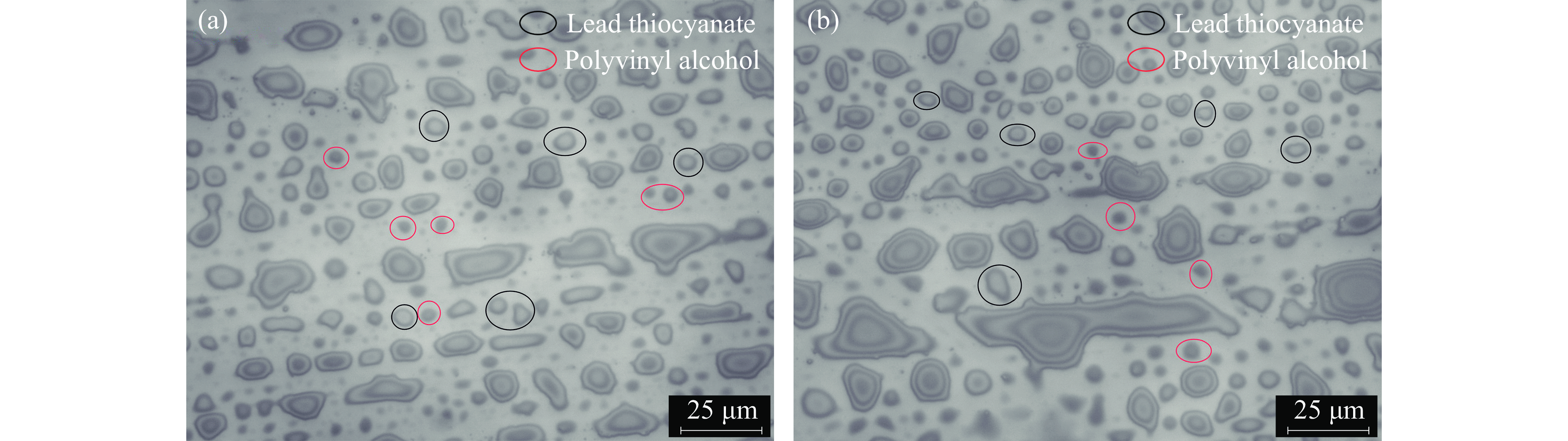

观察引火药剂各组分间的接触情况及混合均匀性,以检验药剂的混合质量。通过显微镜对制备的硫氰酸铅系药剂进行观察,药剂的具体形貌如图5所示。可以明显观察到,其中有形状、大小各异的“似环状”物质,这是由于氯酸钾晶体形状各异以及在研磨过程中受力不均导致的,而硫氰酸铅粒径较氯酸钾小得多,两者在黏合剂的作用下黏结在一起,呈现“似环状”结构。“似环状”结构呈现均匀分布的特点,说明两物质的混合程度较高,混合质量较好。在其周围分布有游离物质,分析发现,亮度高的物质为硫氰酸铅,其与“似环状”结构中较小的一环相似,而较暗的物质则是溶解于水中的聚乙烯醇。

-

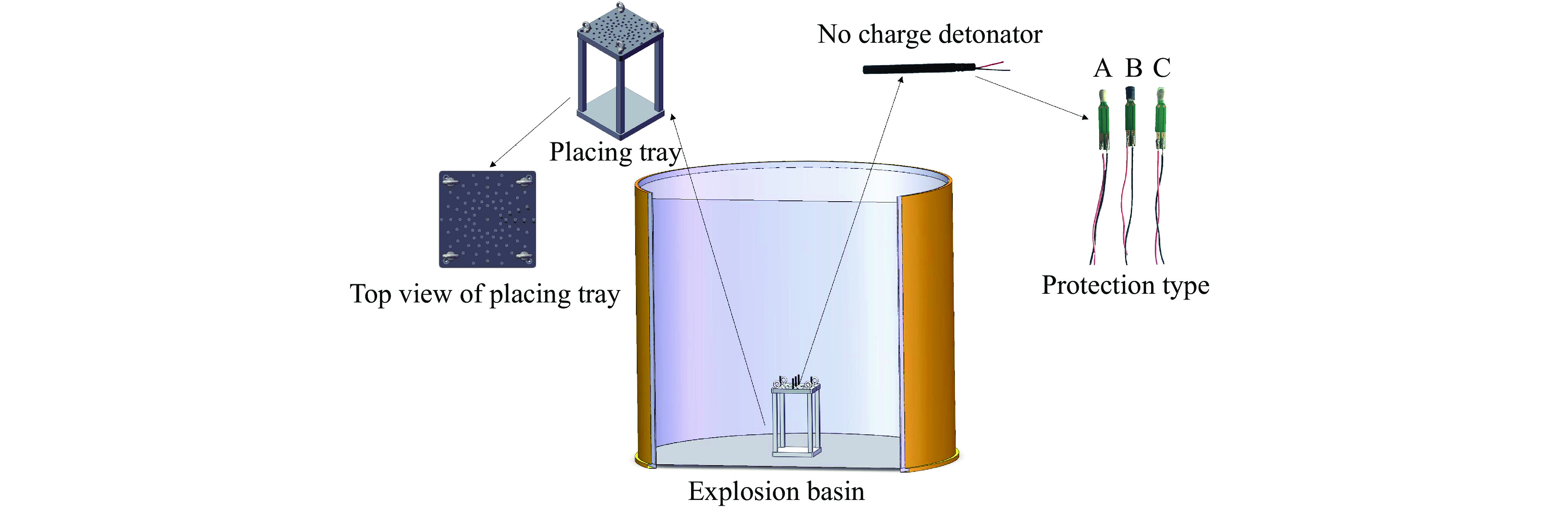

将热缩管、硅胶管套在合格药头上分别制成热缩型(B型)、硅胶型(C型)引火药头,无防护型(A型)引火药头在合格药头的基础上不做处理。将上述3种防护类型的引火药头卡入不同壁厚(0.38、0.50 mm)的空雷管壳内,制成不同壁厚的A、B、C型样品雷管,各40组,共计240组。本研究采用水下爆炸测试方法[13–16],通过改变样品到爆源的距离(0.03、0.04、0.05、0.06 m)控制样品受到的冲击强度,每组距离下不同壁厚的A、B、C型样品各10组。对冲击后的样品进行拆解,观察引火药头结构的变化情况,如是否出现药头破碎、药头开裂等现象。试验装置如图6所示,在放置盘中心孔插入一发8号电子雷管作为爆源,将样品雷管插入以中心孔为圆心的同心圆中。该爆炸水池的材质为高强度不锈钢,内径160 cm、高140 cm、壁厚0.30 cm,其内部粘贴一层用于降低和消除水池内壁和底部反射波的弹性材料。

-

对冲击后的无基础装药雷管进行拆解,挑选出无明显损伤的药头。将冲击前A、B、C型药头以及冲击后无明显损伤的药头倒挂入流场中,药头脚线两端与便携式发火盒相连接进行测试,测试电压为21 V。采用高速纹影测试系统对其进行敞开环境下的发火试验,观察药头的发火状态及发火时间。结合受冲击后无明显损伤引火药头的发火情况,得出不同冲击强度下的拒爆率。

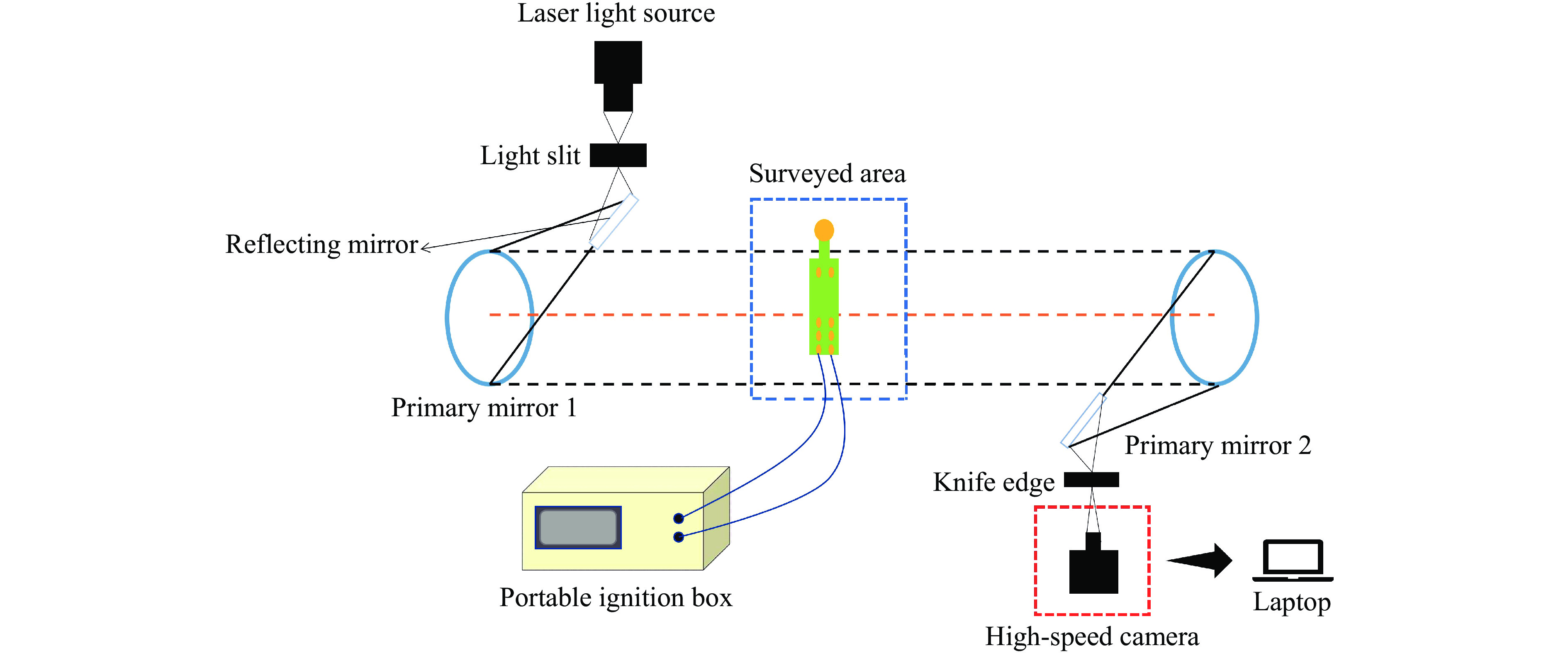

纹影测量的工作原理是,当光路通过空气扰动区时发生折射,使到达相机的光照度发生明显变化,进而清晰显示扰动区状态[17]。纹影系统与时间分辨率较高的高速相机共同构成高速纹影测量系统。试验以激光光源作为点光源,通过光源狭缝,经反射镜反射到主平面镜1上,随后平行光束穿过含有可压缩流场的试验区;受扰动的光路发生偏折后经主反射镜2反射,在刀口处成像,发生偏折的光束成像时照度发生变化,进而得到药头发火的纹影图像。高速纹影测量系统布局如图7所示。两面反射镜中心到地面的垂直距离均为1.15 m,两者间距为6.50 m。

-

水下爆炸作用在管壁上的载荷包括冲击波及气泡脉动产生的压力,由于气泡脉动压力不易测定,故本研究将采用冲击波峰值压力近似替代管壁所受的压力之和,从而提供3种防护类型引火药头损伤的近似临界压力。选取距爆源0.03、0.04、0.05、0.06 m处进行冲击波超压测定,每种距离测试3次,取平均值,分别为221.89、156.27、117.12、98.22 MPa。由上述结果可知,在0.03 m处,冲击波平均峰值压力高达221.89 MPa;在0.06 m处,平均峰值压力迅速降至98.22 MPa。由此可见,冲击波峰值压力随距离增加呈明显降低趋势。

根据经验公式[18],水下爆炸冲击波峰值压力为

式中:pm为冲击波峰值压力,MPa;R为传感器至中心雷管的距离,m;Q为药包质量,kg;k、α为试验相关系数和指数[19]。

一发8号电子雷管的装药量为1 g TNT当量,因此,Q取1,拟合后得到k和α分别为52.49和1.19,故本研究中水下爆炸冲击波压力峰值计算公式为

-

采用专用的便携式发火测试盒对合格药头进行升降压试验,检验药头的发火性能,为后续研究药头的抗冲击性能及发火时间提供质量保证。试验选用阻值为2 Ω的贴片桥膜,电容为22 μF的钽电容,测试结果见表1,其中:i为各试验刺激量间隔构成的等差数列序号,n为发火数,n'为不发火数。对试验数据进行求和,设N=Σni=24,N'=Σ

$n'_i $ =26,A=Σini=70,B=Σi2ni=232,A'=Σi$n'_i $ =51,B'=Σi2$n'_i $ =129。结合表1中的数据,计算电子雷管用引火药头发火概率为50%时的发火电压、安全电压和最小发火电压。发火概率为50%时的发火电压X0.50为

式中:X0为对应于i=0时的发火电压,d为电压步长。

样本标准差

发火概率为99.99%、0.01%时的发火电压分别为[20]

此配方下引火药头的可靠发火电压为

12.4154 V,便携式发火盒提供的电压为21 V,因此可以满足试验需求。 -

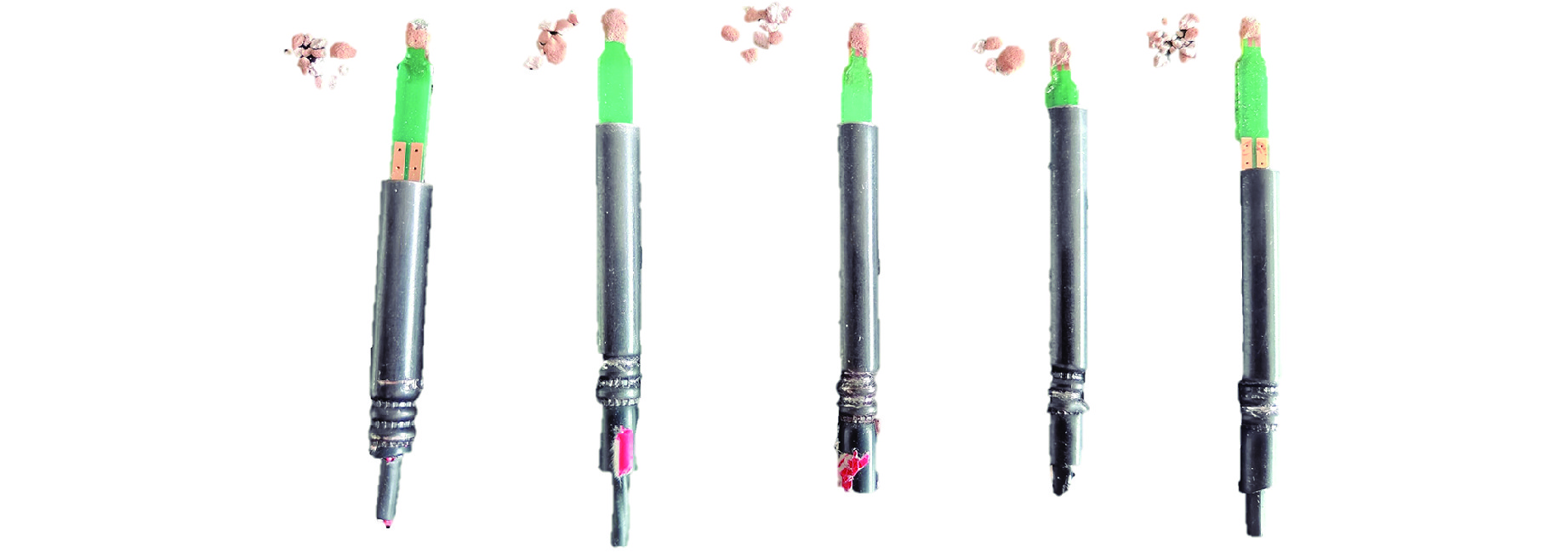

表2、表3分别给出了厚壁管样品和薄壁管样品的冲击试验结果。可以看出:当冲击波超压为221.89 MPa时,10发厚壁管中的A型药头均出现粉碎性破裂,无法正常发火,如图8所示;而薄壁管中的A型药头发生压燃,分药头受到冲击波及管壳变形作用,内部温度升高,局部产生热点,最终导致药头爆燃,如图9所示。厚壁管中的B型药头被冲击后,4发无明显损伤,2发开裂,4发粉碎;而薄壁管中的B型药头均出现粉碎现象,如图10所示。对于厚壁管中的C型药头,4发部分破裂,其余6发无明显损伤;而薄壁管中的C型药头,10发全部粉碎,且粉碎度较低。

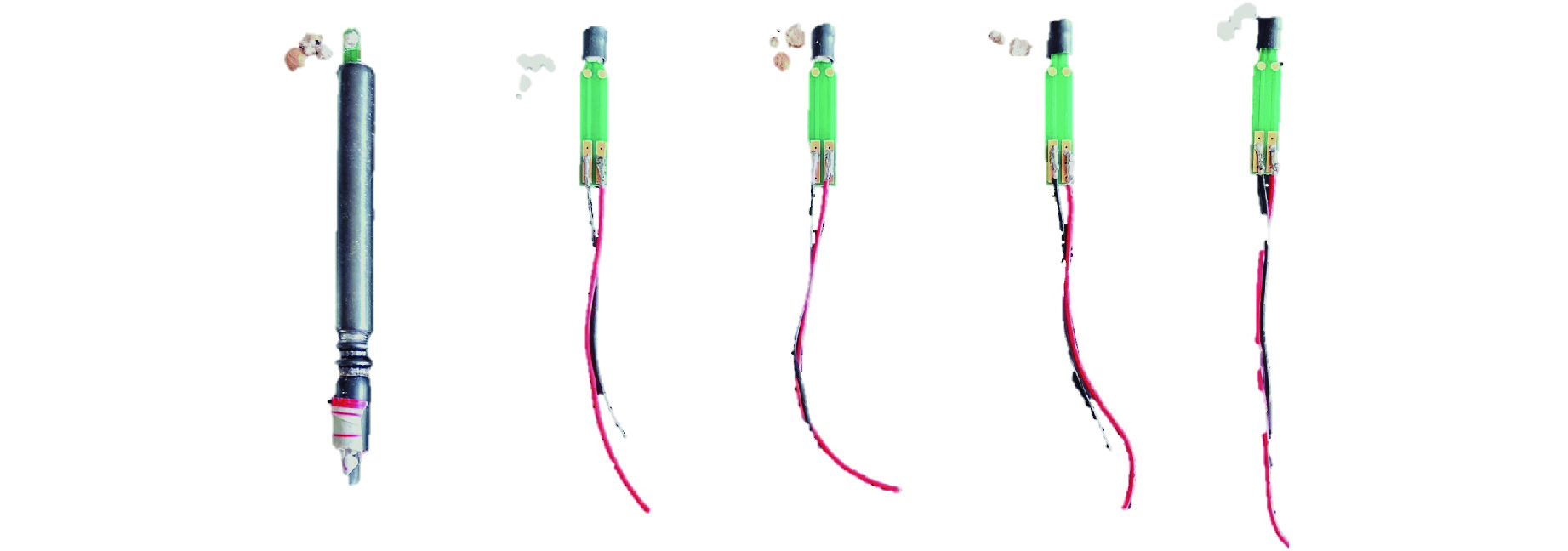

当冲击波超压降至156.27 MPa时,10发厚壁管中的A型药头均出现粉碎,但较0.03 m爆距时的粉碎程度减轻,10发薄壁管中的A型药头同样粉碎,但未出现管壳变形及压燃现象,说明薄壁管发生冲击变形的极限距离为4 cm,而厚壁管不受影响。厚壁管中的B型药头受冲击后,6发无明显损伤,2发仅掉落一小块,另外2发桥膜一侧脱落;而薄壁管中的B型药头受冲击后,4发部分破裂,2发桥膜一侧整块脱落,4发表面无明显损伤。薄壁管及厚壁管中的C型药头均无明显损伤,如图11所示。

当冲击波超压为117.12 MPa时,厚壁管中的10发A型药头有6发无明显损伤,4发粉碎,但粉碎情况较轻,仅桥膜一侧药剂脱落,另一侧状况良好;而薄壁管中的A型药头有2发无明显损伤,8发粉碎,同样出现桥膜一侧药剂脱落,另一侧状况良好的现象。B型和C型药头在2种壁厚管壳中均未发生上述现象,表面无明显损伤。在98.22 MPa超压下,A、B、C型药头均未出现明显损伤,均可正常发火。

-

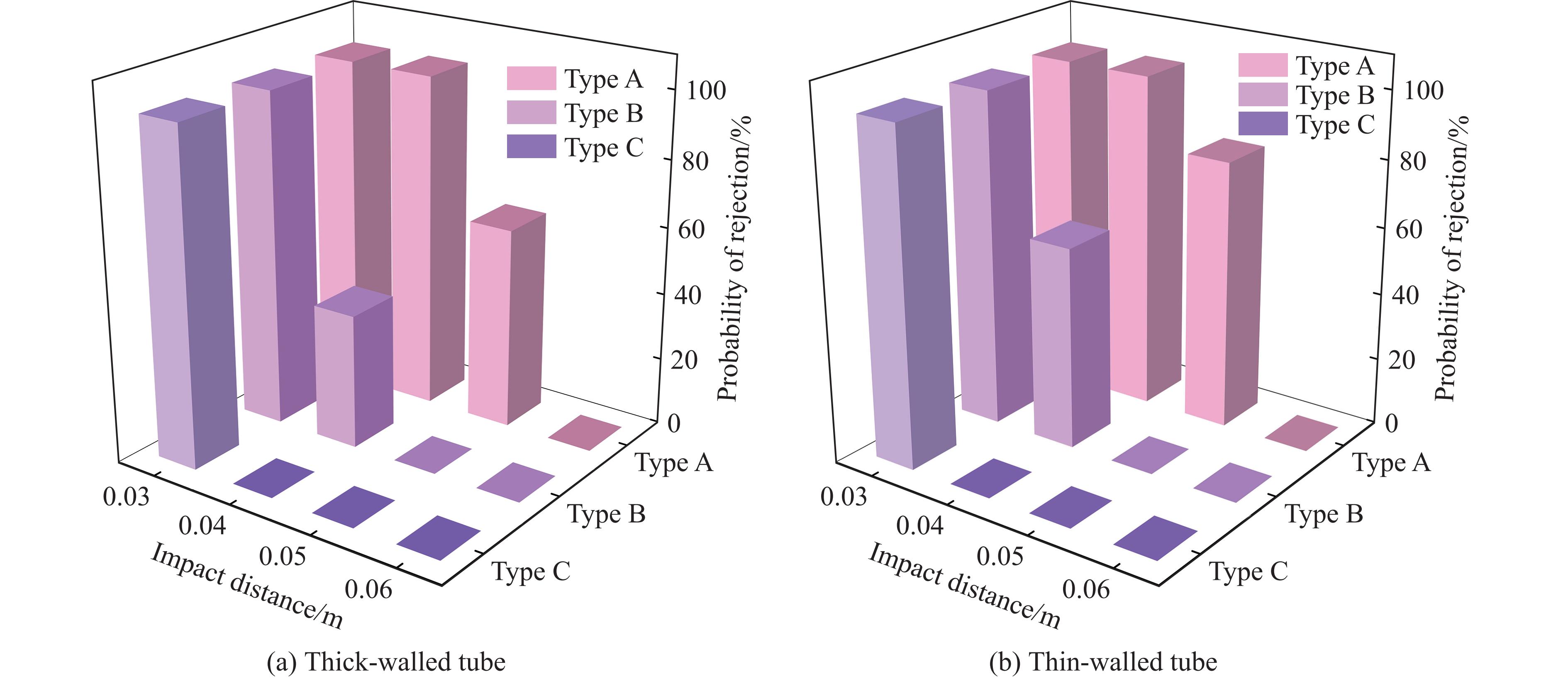

在冲击距离、雷管壁厚、防护类型的综合作用下,受冲击后的引火药头呈现的具体状态明显不同,因而其发火性能参差不齐。A、B、C型药头在薄壁管及厚壁管下的拒爆率如图12所示。

由图12可知,在厚壁管下:当超压为221.89 MPa时,A、B、C型药头全部拒爆,拒爆率为100%;当超压为156.27 MPa时,A型药头的拒爆率为100%,B型药头的拒爆率降至40%,C型药头的拒爆率为零;当超压为117.12 MPa时,A型药头的拒爆率降至60% ,B、C型药头均发火,拒爆率为零;当超压低于98.22 MPa时,所有药头均发火,拒爆率为零。在薄壁管下:当超压为221.89 MPa时,A、B、C型药头全部拒爆,拒爆率为100%;当超压为156.27 MPa时,A型药头的拒爆率为100%,B型药头的拒爆率降至60%,C型药头的拒爆率为零;当超压为117.12 MPa时,A型药头的拒爆率下降至80% ,B、C型药头均发火,拒爆率为零;当超压低于98.22 MPa时,所有药头均发火,拒爆率为零。由此可见,2种壁厚下A、B、C型药头呈现相似的规律:A、B、C型药头的拒爆率均随着冲击波超压降低呈降低趋势;热缩型药头的防护效果优于无防护型,硅胶型药头的维护效果最佳。当超压为117.12~156.27 MPa时,引火药头在厚壁管下的拒爆率较薄壁管下更低。A、B、C型药头的抗冲击极限压力分别为98.22 、117.12和156.27 MPa。2种壁厚情况下引火药头均无法发火,这是因为引火药头的宏观结构遭到破坏,出现裂隙、粉碎等,另外,电阻产生的热量不足以达到药剂的反应温度。分析电阻丝熔断但药头无法发火的原因:一方面,药头内部孔隙率增加;另一方面,药剂与电阻接触面积降低。孔隙过大会使药头在传热过程中的温度降低,降低了对下一层药剂的加热速率,进而影响整个燃烧过程。文献[21]表明,药头的发火时间和发火精度与药头内部的空腔直径有关,空腔直径越小,药剂之间的结合越紧密,发火时间越短,精度越高。当药剂与电阻之间的接触状况不佳时,药剂的传热速率会明显降低,使得当前药剂薄层无法引燃下一层,从而出现药头拒爆情况,致使无法引燃起爆药,出现电子雷管拒爆现象。

-

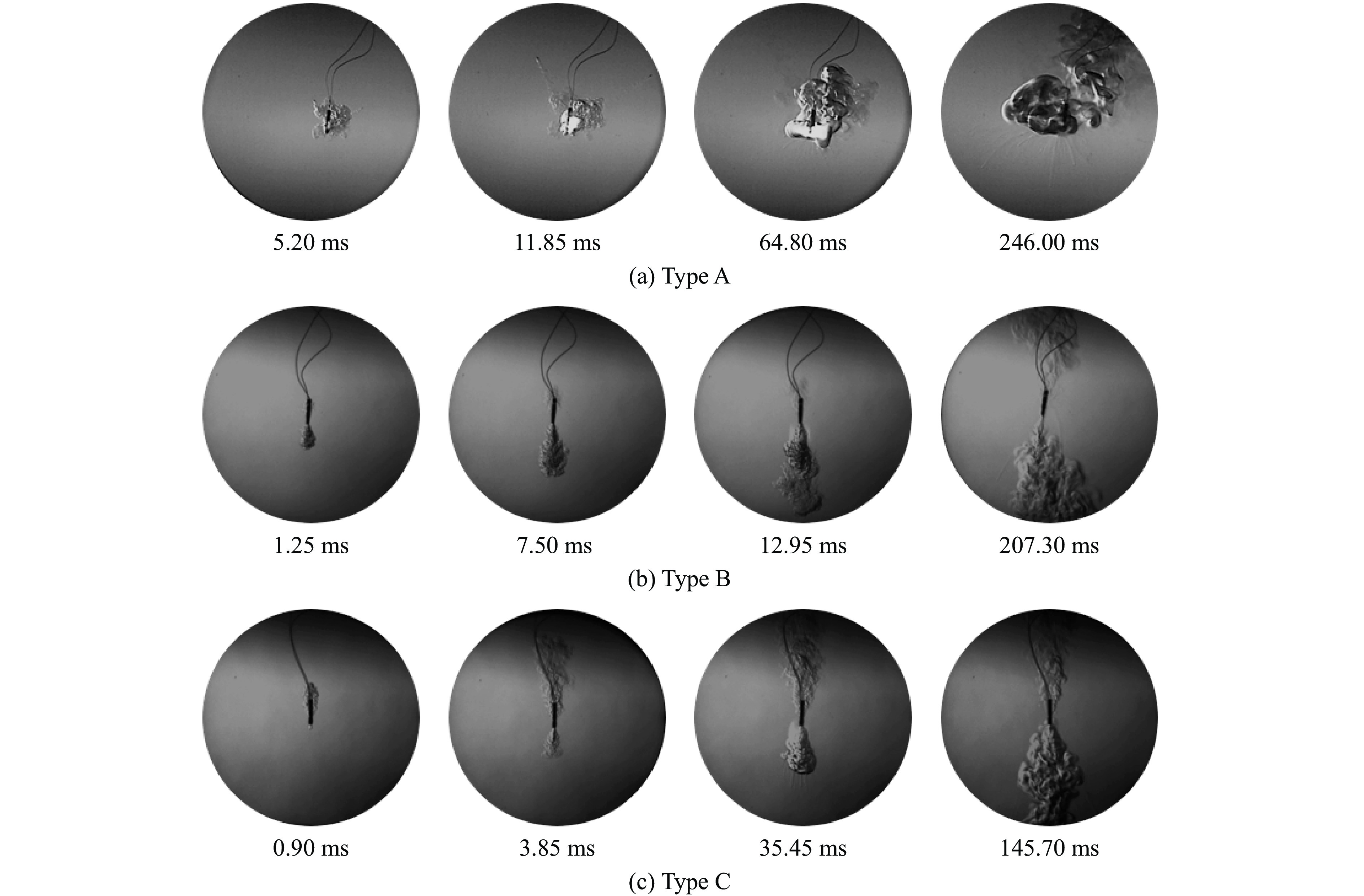

结合A、B、C型药头的抗冲击极限压力,选取薄壁管下受冲击的A型(98.22 MPa)、B型(117.12 MPa)、C型(156.27 MPa)药头与未冲击时的A、B、C型药头进行对比试验。通过高速摄影仪拍摄试验过程,帧率设置为

20000 帧/秒,以药头发生反应的前一帧为起始时间,即0 ms。图13为未冲击下A、B、C型药头的发火过程,图14为薄壁管下A型(98.22 MPa)、B型(117.12 MPa)、C型(156.27 MPa)药头的发火过程。由图13可知:在0~5.20 ms时间段内,A型药头的发火电阻通电,加热与其直接接触的药剂薄层;5.20 ms时,药剂发生爆燃并产生高压气体,冲破药头结构中较薄弱的部位并产生碎片,随后,高压气体推动药头碎片一同释放到流场中;11.85 ms时,药头被引燃;64.80 ms时,药头剧烈燃烧并发出强光,火焰亮度最大且呈横向分布,大约持续180 ms;246.00 ms时,药头基本燃烧殆尽。B、C型药头分别在1.25、0.90 ms时开始反应,且气体产物逐渐增加,致使药头内部压力升高,药头薄弱区域产生裂缝并溢出;在7.50、3.85 ms时,药头强度无法约束大量高压气体,使得气体冲破药头薄弱区,但因热缩管与硅胶管的约束作用,药头碎片未向四周飞散,且药头发火状态逐渐由产气转变为燃烧;12.95、35.45 ms时,药头燃烧最为剧烈,且亮度最大,分别持续约194、110 ms后,在207.30、145.70 ms时药头停止燃烧。

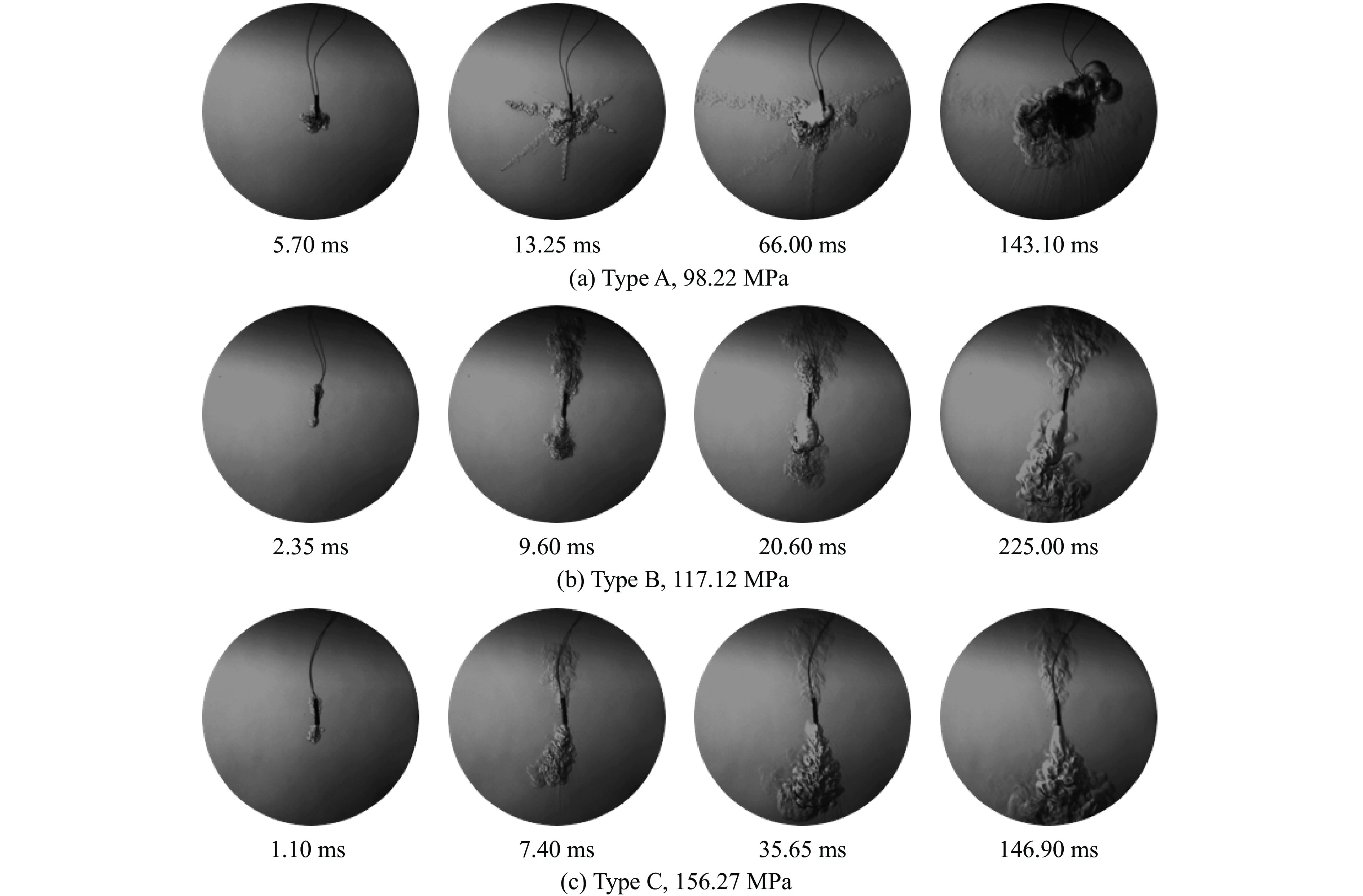

由图14可知,对于98.22 MPa下的A型药头:在0~5.70 ms时间段,电阻在电容放电过程中不断升温并持续加热附近的药剂薄层;5.70 ms时,产生的高压气体冲破药头薄弱区并不断释放到流场中;13.25 ms时,高压气体的压力转变为药头碎片的动能,使得碎片向四周飞散,较未冲击时的飞散程度加剧,受冲击后,虽然药头表面无明显损伤,但其强度降低,出现多个薄弱区域,导致药头碎片向四周飞散;66.00 ms时,药头发火状态达到最佳,光强和火焰最大,碎片飞出视场范围;持续大约77 ms后,药头燃烧殆尽,产生的黑烟是由于导线外皮燃烧所致。B、C型药头分别在2.35、1.10 ms时开始反应,且有少量产物气体溢出;在9.60 ms、7.40 ms时,气体压力超过药头强度,气体冲破药头薄弱区,但因热缩管与硅胶管的约束作用,药头碎片未向四周飞散;在20.60、35.65 ms时燃烧程度最为剧烈;持续约204、111 ms后,药头燃烧变缓直至熄灭。

未冲击下A、B、C型药头的发火时间分别为246.00、207.30、145.70 ms。冲击后薄壁管下A型(98.22 MPa)、B型(117.12 MPa)、C型(156.27 MPa)药头的发火时间见表4。

由表4可知,A型药头在98.22 MPa超压下的发火时间较冲击前缩短了41.10%,B、C型药头在117.12、156.27 MPa超压下的发火时间较冲击前分别增加8.30%和0.89%。因A型药头外部无防护,高压气体使部分A型药头碎片向四周飞散,使得用于发火的药剂质量减少,发火剧烈程度减弱,最终导致发火时间明显缩短。B型药头虽表面无明显损伤,但受冲击作用的影响,药剂内部可能产生大量空穴及微裂隙,导致热量的传递效率减慢,引起发火时间增加,因药头发火时间在一定程度上影响电子雷管的延期精度,因此,可能对电子雷管起爆产生不利影响。C型药头因硅胶管的防护作用较强,其发火时间较未冲击时仅增加0.89%,远小于热缩型引火药头,因此C型药头在156.27 MPa下的发火时间所受影响可以忽略不计。

-

通过水下爆炸试验方法对硫氰酸铅系引火药头进行抗冲击试验,并利用高速纹影测试系统对无明显损伤的引火药头进行发火测试。对于本试验的引火药头样品,受试验条件的影响,引火药头所受的极限压力为近似值,相关结论如下。

(1) 无防护型、热缩型、硅胶型引火药头的抗冲击极限压力分别为98.22、117.12、156.27 MPa,热缩型引火药头的防护效果优于无防护型,硅胶型引火药头的防护效果最佳。

(2) 在2种壁厚下,A、B、C型药头呈现相似的规律,A、B、C型药头的拒爆率随冲击波超压的降低呈降低趋势,在117.12~156.27 MPa超压下,引火药头在厚壁管下的拒爆率较薄壁管下更低。

(3) 在98.22 MPa下,无防护型引火药头因药头碎片飞散致使用于发火的药剂质量减少,发火剧烈程度减缓,导致发火时间明显缩短;在117.12 MPa下,热缩型引火药头的发火时间较冲击前增加8.30%,可能影响电子雷管的延期精度;在156.27 MPa下,硅胶型引火药头的发火时间几乎不受影响。

爆炸冲击作用对电子雷管引火药头损伤及发火时间的影响

Effect of Explosive Impact on Ignition Head Damage and Ignition Time of Electronic Detonator

-

摘要: 为研究爆炸冲击作用对电子雷管引火药头损伤及发火时间的影响,制备了硫氰酸铅系引火药剂,并对其进行微观结构观测,对蘸药的引火药头样品进行发火电压测定以检验其质量。通过水下爆炸测试方法对无基础装药的雷管进行冲击,拆解冲击后的雷管,观察引火药头的损伤情况,并利用高速纹影系统对无明显损伤的引火药头进行发火试验。结果表明:无防护型、热缩型、硅胶型引火药头抗冲击的极限压力分别为98.22、117.12、156.27 MPa,3种防护型引火药头在高于极限压力时均会出现不同程度的损伤。在0.38和0.50 mm 2种管壳壁厚下,3种防护型引火药头的拒爆率均呈现随冲击强度降低而变小的趋势,其中,硅胶型引火药头的防护效果优于热缩型,无防护型引火药头的效果最差。在98.22 MPa下,无防护型引火药头因高压气体使药头碎片飞散,导致用于发火的药剂质量减少,发火剧烈程度减弱,最终导致发火时间明显缩短。热缩型引火药头在117.12 MPa下的发火时间较未冲击下增加8.30%,可能影响电子雷管的延期精度。硅胶型引火药头在156.27 MPa下的发火时间几乎不受影响。Abstract: In order to study the effect of explosion impact on the damage and ignition time of the ignition head of the electronic detonator, the lead thiocyanate ignition agent was prepared and its microstructure was observed, and the ignition voltage of the ignition head sample dipped in was measured to test its quality. The underwater explosion method was used to impact the sample detonator without basic charge, and the damage of the ignition head was observed by disassembling the impact detonator, and the high-speed schlieren system was used to carry out the ignition test on the ignition head without obvious damage. The results show that the ultimate pressures of the unguarded, heat-shrinkable and silica gel ignition heads were 98.22, 117.12 and 156.27 MPa, respectively. The three types of protection ignition heads were damaged to varying degrees above the ultimate pressure. Under the wall thickness of 0.38 and 0.50 mm, the explosion miss-fire rate of the three types of protective ignition head showed a trend of decreasing with the decrease of impact strength, and the protective effect of silicone type was better than heat shrinkable type, and the effect of non-protective type was the worst. Under 98.22 MPa, the high pressure gas causes the fragments of the ignition head to fly away, resulting in the reduction of the quality of the ignition head used for ignition, the reduction of the intensity of ignition, and finally the obvious shortening of the ignition time. The ignition time of the heat-shrinkable ignition head at 117.12 MPa was increased by 8.30% compared with no impact, which may affect the delay accuracy of the electronic detonator. The ignition time of the silicone ignition head at 156.27 MPa was almost unaffected.

-

Key words:

- electronic detonator /

- ignition head /

- underwater explosion /

- impact resistance /

- ignition time .

-

-

表 1 发火电压升降法试验结果

Table 1. Test results of ascending and descending ignition voltage method

Voltage/V i ni $n' _i $ ini i2ni $in' _i$ $i^2 in' _i $ 10.5 0 0 3 0 0 0 0 10.7 1 3 6 3 3 6 6 10.9 2 6 6 12 24 12 24 11.1 3 5 11 15 45 33 99 11.3 4 10 0 40 160 0 0 表 2 厚壁管样品的冲击试验结果

Table 2. Impact test results of thick-walled tube samples

Impact

distance/mOverpressure/

MPaProtection

typeNumber of impact test Totality Over-

grindingMild

grindingPartial

ruptureNo obvious

damage0.03 221.89 A 10 10 0 0 0 B 10 0 4 2 4 C 10 0 0 4 6 0.04 156.27 A 10 0 10 0 0 B 10 0 0 4 6 C 10 0 0 0 10 0.05 117.12 A 10 0 4 0 6 B 10 C 10 0.06 98.22 A 10 0 0 0 10 B 10 C 10 表 3 薄壁管样品的冲击试验结果

Table 3. Impact test results of thin-walled tube samples

Impact

distance/mOverpressure/

MPaProtection

typeNumber of impact test Totality Compression

ignitionOver-

grindingMild

grindingPartial

ruptureNo obvious

damage0.03 221.89 A 10 10 0 0 0 0 B 10 0 10 0 0 0 C 10 0 0 10 0 0 0.04 156.27 A 10 0 10 0 0 0 B 10 0 0 0 6 4 C 10 0 0 0 0 10 0.05 117.12 A 10 0 0 0 8 2 B 10 C 10 0.06 98.22 A 10 0 0 0 0 10 B 10 C 10 表 4 冲击后各药头的发火时间

Table 4. Ignition time of each charge head after impact

Test No. Ignition time/ms Type A,98.22 MPa Type B,117.12 MPa Type C,156.27 MPa 1 143.10 225.00 146.90 2 147.40 223.40 146.20 3 145.60 225.50 148.30 4 148.30 227.20 147.50 5 140.50 221.80 146.10 Mean value 144.98 224.58 147.00 Rate of change/% 41.10 8.30 0.89 -

[1] 王勉, 王建国, 马军, 等. 小断面巷道精确延时逐孔起爆技术研究 [J]. 兵工学报, 2025, 46(3): 245–256. doi: 10.12382/bgxb.2024.0418 WANG M, WANG J G, MA J, et al. Research on precise delay hole-by-hole detonation technology in small section roadway [J]. Acta Armamentarii, 2025, 46(3): 245–256. doi: 10.12382/bgxb.2024.0418 [2] 杨文, 岳彩新, 宋家良, 等. 工业电子雷管抗冲击性能试验研究 [J]. 火工品, 2022(2): 16–19. doi: 10.3969/j.issn.1003-1480.2022.02.004 YANG W, YUE C X, SONG J L, et al. Experimental research on the impact resistance of industrial electronic detonators [J]. Initiators & Pyrotechnics, 2022(2): 16–19. doi: 10.3969/j.issn.1003-1480.2022.02.004 [3] 王家乐, 李洪伟, 王小兵, 等. 冲击载荷作用下钽电容的电压瞬变特性及微观机理 [J]. 爆炸与冲击, 2024, 44(4): 043101. doi: 10.11883/bzycj-2023-0232 WANG J L, LI H W, WANG X B, et al. Voltage transient characteristics and microscopic mechanism of tantalum capacitors under impact load [J]. Explosion and Shock Waves, 2024, 44(4): 043101. doi: 10.11883/bzycj-2023-0232 [4] 李洪伟, 王家乐, 梁昊, 等. 爆炸冲击对电子雷管发火电容释能特性的影响 [J]. 兵工学报, 2025, 46(3): 227–235. LI H W, W J L, LIANG H, et al. Effect of explosion shock on the energy release characteristics of ignition capacitance of electronic detonator [J]. Acta Armamentarii, 2025, 46(3): 227–235. [5] 杨文. 工业电子雷管抗冲击性能研究 [D]. 北京: 煤炭科学研究总院, 2022. YANG W. Research on impact resistance performance of industrial electronic detonator [D]. Beijing: China Coal Research Institute, 2022. [6] 韩体飞, 钟帅, 张涵, 等. 药头质量分布对电引火药头发火时间精度的影响 [J]. 爆破器材, 2015, 44(1): 37–40. doi: 10.3969/j.issn.1001-8352.2015.01.009 HAN T F, ZHONG S, ZHANG H, et al. Effect of the fusehead mass distribution on ignition delay precision of the electric fusehead [J]. Explosive Materials, 2015, 44(1): 37–40. doi: 10.3969/j.issn.1001-8352.2015.01.009 [7] 成一, 陈守文. 电点火头发火过程的时间结构的研究 [J]. 爆破器材, 2001, 30(5): 22–24. doi: 10.3969/j.issn.1001-8352.2001.05.006 CHENG Y, CHEN S W. Study on the time structure of electric ignition process in fuse head [J]. Explosive Materials, 2001, 30(5): 22–24. doi: 10.3969/j.issn.1001-8352.2001.05.006 [8] 张文洲, 孙磊. 钛粉对电子雷管电引火药头性能的影响 [J]. 爆破器材, 2019, 48(2): 43–46. doi: 10.3969/j.issn.1001-8352.2019.02.008 ZHANG W Z, SUN L. Effect of titanium powder on performances of electric fusehead of electric detonator [J]. Explosive Materials, 2019, 48(2): 43–46. doi: 10.3969/j.issn.1001-8352.2019.02.008 [9] 欧仙荣. 硝酸肼镍-铅丹-硅系电引火药头性能研究 [C]//爆破器材——2013年民爆技术论坛论文集. 南京: 中国兵工学会民用爆破器材专业委员会, 2013: 172–178. OU X R. Study on the performance of hydrazine nitrate-nickel-lead-silicon electric ignition head [C]//Proceedings of the 2013 Civil Explosive Technology Forum. Nanjing: Civil Explosives Committee of China Ordnance Society, 2013: 172–178. [10] MATSUI K, MATSUURA Y, TOKUDOME S, et al. Function test of experimental system to obtain laser ignition characteristics of low-temperature boron/potassium nitrate [J]. Journal of Evolving Space Activities, 2023, 1: 17. doi: 10.57350/jesa.17 [11] LI Y F, WANG J, LIU H Y, et al. Combustion properties of mg-based ignition charge using Mg-Gd alloy powder as the fuel [J]. Chemical Engineering Journal, 2022, 441: 135633. doi: 10.1016/j.cej.2022.135633 [12] ZHANG X H, SHANG W, LIU Q L. Study on the improvement design and ignition performance of B/KNO3 nitrate delay ignition charge under high overload [J]. IOP Conference Series: Earth and Environmental Science, 2021, 804: 042042. doi: 10.1088/1755-1315/804/4/042042 [13] 林尚剑, 王金相, 马腾, 等. 水下多点爆炸冲击波叠加效应研究 [J]. 兵工学报, 2020, 41(Suppl 1): 39–45. doi: 10.3969/j.issn.1000-1093.2020.S1.006 LIN S J, WANG J X, MA T, et al. Superimposed effect of shock waves of underwater explosion [J]. Acta Armamentarii, 2020, 41(Suppl 1): 39–45. doi: 10.3969/j.issn.1000-1093.2020.S1.006 [14] 张轶凡, 刘亮涛, 王金相, 等. 水下爆炸冲击波和气泡载荷对典型圆柱壳结构的毁伤特性 [J]. 兵工学报, 2023, 44(2): 345–359. doi: 10.12382/bgxb.2021.0598 ZHANG Y F, LIU L T, WANG J X, et al. Damage characteristics of underwater explosion shock wave and bubble load on typical cylindrical shell structure [J]. Acta Armamentarii, 2023, 44(2): 345–359. doi: 10.12382/bgxb.2021.0598 [15] HU H W, SONG P, GUO S F, et al. Shock wave and bubble characteristics of underwater array explosion of charges [J]. Defence Technology, 2022, 18(8): 1445–1453. doi: 10.1016/j.dt.2021.05.020 [16] RAJASEKAR J, KIM T H, KIM H D. Visualization of shock wave propagation due to underwater explosion [J]. Journal of Visualization, 2020, 23(5): 825–837. doi: 10.1007/s12650-020-00664-9 [17] 郑星, 黄海莹, 毛勇建, 等. 基于高速纹影技术的爆炸冲击波图像测量研究 [J]. 光学 精密工程, 2022, 30(18): 2187–2194. doi: 10.37188/OPE.20223018.2187 ZHENG X, HUANG H Y, MAO Y J, et al. Research on image measurement of explosion shock wave based on high speed schlieren technology [J]. Optics and Precision Engineering, 2022, 30(18): 2187–2194. doi: 10.37188/OPE.20223018.2187 [18] 宫翔飞, 刘文韬, 张树道, 等. 水下爆炸近场峰值压力的数值模拟 [J]. 爆炸与冲击, 2019, 39(4): 041409. doi: 10.11883/bzycj-2017-0262 GONG X F, LIU W T, ZHANG S D, et al. Numerical simulation of peak pressure in near-field underwater explosion [J]. Explosion and Shock Waves, 2019, 39(4): 041409. doi: 10.11883/bzycj-2017-0262 [19] 周恩, 李洪伟, 孙翼, 等. 电子雷管储能电容和点火药头的抗冲击性能研究 [J]. 工程爆破, 2024: 1–11. ZHOU E, LI H W, SUN Y, et al. Study on impact resistance of energy storage capacitor and ignition head in electronic detonator [J]. Engineering Blasting, 2024: 1–11. [20] 欧仙荣. 数码电子雷管中影响点火头性能因素分析 [J]. 四川兵工学报, 2014, 35(5): 128–131. doi: 10.11809/scbgxb2014.05.036 OU X R. Influencing factors of digital detonator matchhead performance [J]. Journal of Sichuan Ordnance, 2014, 35(5): 128–131. doi: 10.11809/scbgxb2014.05.036 [21] 黄孝楠, 马志钢, 邵子豪, 等. 药头内部空孔对电药头发火时间精度的影响 [J]. 淮南职业技术学院学报, 2016, 16(5): 4–6. doi: 10.3969/j.issn.1671-4733.2016.05.002 HUANG X N, MA Z G, SHAO Z H, et al. Effect of empty hole in the head on fire time accuracy of fuse head [J]. Journal of Huainan Vocational Technical College, 2016, 16(5): 4–6. doi: 10.3969/j.issn.1671-4733.2016.05.002 -

首页

首页 登录

登录 注册

注册

下载:

下载: