-

近年来,随着城市不断发展、人口不断增多以及现代化建设的推进,城市用电量不断增加,导致对变电站功率的需求不断提升。全户内变电站(包括带电设备和充油设备)周围居民建筑物较多,存在爆炸安全隐患,一旦发生意外,后果不堪设想。近年来,因变电站着火而引发的火灾和爆炸事故频发。2016年,国家电网陕西公司西安南郊330 kV 变电站因带电设备故障引起电器设备着火爆炸,在造成巨额财产损失的同时给周围居民带来了巨大的危险;2020年,湖北武汉东湖高新区室外变电站的电流互感器着火,随后发生爆炸,导致周围墙板结构发生破坏,造成不可估量的财产损失。为了适应城市发展,我国颁布了《火力发电厂与变电站设计防火规范》[1],对建筑物的火灾危险性、耐火等级、火灾预防、爆炸预防以及建筑物的安全疏散等方面作出了明确规定。根据国内外文献报道[2–4],目前针对全户内变电设备的研究主要集中在预防地震以及如何预防火灾发生等方面,对于全户内变电设备发生爆炸的研究较少。

我国工程建筑中应用最广泛的材料是钢筋混凝土,其耐久性好、刚度大、技术成熟,但是也存在自重太大、环保性低等缺点。随着城市发展和人口的不断增加,人口密集区的变电站需根据《变电站模块化施工关键技术及装备》要求,切实提高变电站的安全防护级别,并且设备集成需满足可靠性高、安全高效、绿色环保等要求。在此背景下,装配式建筑以其工业化、环保、施工速度快等显著优势快速发展起来[5],尽管近年来对装配式建筑的研究不断深入,但在复杂工况下(特别是火灾和爆炸等极端条件)的承载性能研究仍然不足。深入探讨装配式墙板在这些极端条件下的表现,不仅有助于提高装配式建筑的安全性,还能为相关设计标准提供科学依据。

夹层结构通常由2片薄面板和1个相对较厚的轻质蜂窝芯组成,既具有面板的抗弯性能,又具有芯层的抗剪性能,还具有密度低、比强度高、比刚度高和能量耗散性能显著等优点[6–8]。随着科学技术的飞速发展,夹层结构因其多功能、轻量化的特点,在航空航天、国防工业、汽车工业等领域具有广阔的应用前景[9],如航天器的减缓设备和返回舱底部、高速列车车厢、坦克和装甲车底板等均采用夹芯结构作为防护结构。此外,夹层结构在防爆墙的设计与应用中展现出了独特的优势。研究人员发现,与普通墙体相比,将轻质、高强度的芯层加入混凝土中不仅提高了墙体的抗冲击性能,还显著提升了能量吸收和耗散能力[10]。Cao等[11]利用流固耦合方法研究了不同波纹钢-混凝土组合结构的水下爆炸防护效果,结果表明,采用波纹高度为70 mm的组合结构防护方案可使墙板损伤范围减小82.5%,而且随着组合结构中波纹钢波纹的增高,组合结构的总吸收能量增加了37.8%。Wang等[12]分析了复合材料层合板和夹层板在爆炸载荷作用下的动力响应,揭示了其破坏机理。经过研究人员的多年探索,根据不同要求,夹芯结构的芯层可以是金属泡沫[13]、蜂窝结构[14]、梯形波纹芯[15]、点阵结构[16]等。虽然夹芯结构作为防护结构具有明显的优势,但是在爆炸和强冲击载荷下结构形成局部损伤,从而降低其刚度、强度、承载能力,缩短其使用寿命,带来安全隐患。

本研究将开发一种新型装配式墙板结构,通过将纤维水泥板、蜂窝铝板、铝合金板组合,设计一种可用于快速安装的装配式墙板,结构中的纤维水泥板主要由水泥纸浆纤维和其他添加剂构成。在高温环境下,水泥材料不会燃烧,且能在一定时间内保持结构的完整性。纸浆纤维水泥板经过特殊处理,具有阻燃性能。2种材料在火灾发生时不会助燃,且能有效阻止火势的蔓延。本研究首先对装配式墙板进行爆炸实验[17],探究其动力响应;然后建立相关有限元模型,并验证有限元模型的有效性;最后测试不同炸药药量、起爆距离下结构的破坏失效模式,以及各部分的变形失效演化过程、能量分配特性等机制,以期为装配式墙板在变电站等关键基础设施中抗冲击和抗爆破能力设计和应用提供参考依据。

-

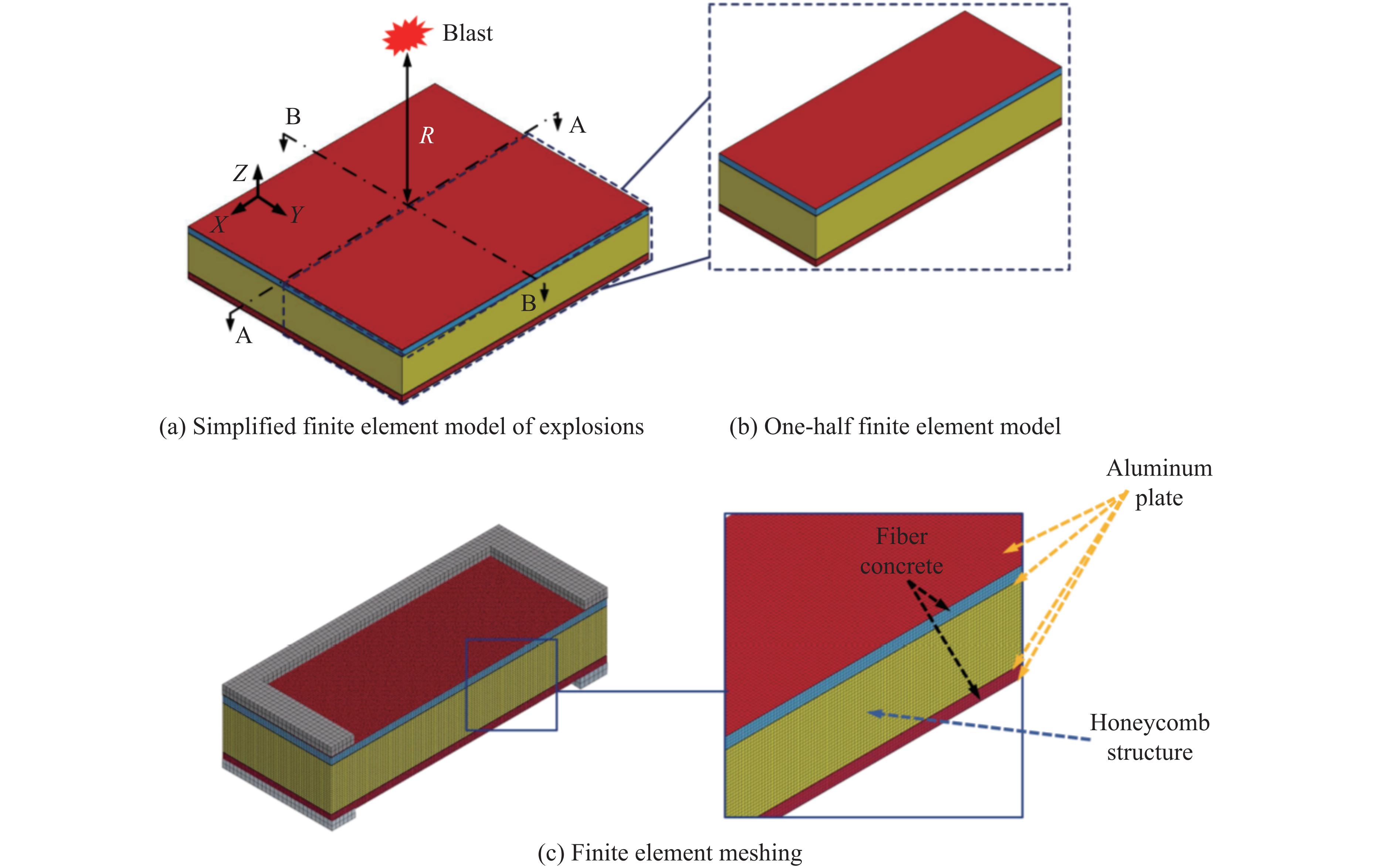

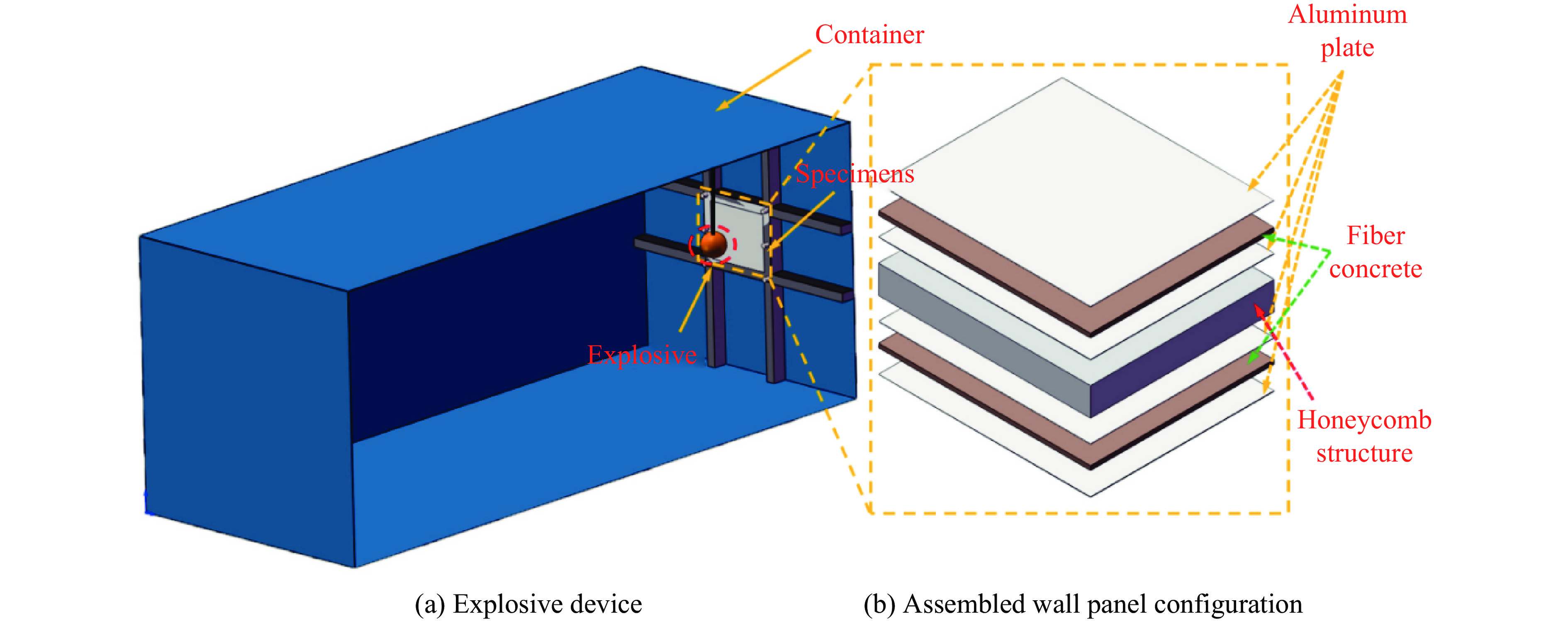

装配式墙板结构由前、后面板和蜂窝芯层组成,如图1所示。装配式墙板的前、后面板均是在2块铝合金板中间放置1层纤维水泥板,再与位于中间的蜂窝结构粘接组装成纤维混凝土板,如图1(b)所示。其中:铝合金面板厚度为0.5 mm;纤维水泥板厚度为16 mm;蜂窝芯层采用不同孔径的蜂窝结构,高度为100 mm,2种蜂窝结构的孔径、壁厚分别为

$\varnothing $ 5.20 mm、0.04 mm和$\varnothing $ 10.38 mm、0.08 mm。将图1(b)中展示的所有结构通过胶黏剂粘合,最终得到总厚度为140 mm、长度为750 mm、宽度为600 mm的装配式墙板结构。为了模拟室内爆炸场景,将装配式墙板固定于密闭结构中,如图1(a)所示。为了在集装箱一侧安装装配式墙板并加以固定,使用热轧槽钢进行“井”字形加固,这种加固方式旨在确保墙板在爆炸冲击下能够保持结构完整性和稳定性,从而有效模拟爆炸环境下的墙体受力情况。此外,为了进一步提高墙体的抗冲击能力,在墙板与主体结构之间采用焊接等固定方式,以确保整体结构的稳固可靠。为了模拟变压器的室内爆炸场景,选取钢板壁厚2 mm、内部空间尺寸约为6.10 m×2.44 m×2.59 m的海运集装箱模拟室内有限空间环境,在集装箱一侧开窗并加固,选择颗粒乳化炸药悬挂在集装箱内部,爆心正对结构中心。为了获取结构响应过程中背爆面的变形情况,在背爆面制作了散斑,采用高速非接触式全场变形数字图像相关(digital image correlation,DIC)测试技术测量结构的变形情况,更加详细的实验装置及试件设计和加工方案参考文献[18]。 -

采用有限元软件LS-DYNA建立全户内变电站装配式墙板的有限元模型,由于载荷和结构具有对称性,为了节约计算资源,采用1/2模型进行计算。装配式墙板的有限元模型尺寸为330 mm×260 mm×5.4 mm,模型的有效作用载荷尺寸与实验一致,为275 mm×225 mm。有限元模型如图2所示,其中:铝合金面板使用Belytschko-Tasy壳单元;将纤维混凝土简化为宏观均质实体模型,采用八节点缩减积分实体单元;将蜂窝芯层简化为可压缩实体泡沫模型,同样采用八节点缩减积分实体单元。通过计算发现,当网格尺寸不大于4 mm时,计算结果稳定,与实验结果吻合较好。因此,本研究中的网格尺寸均为4 mm。在LS-DYNA软件中分别采用MAT 3 (PLASTIC_KINEMATIC)、MAT 63 (CRUSHABLE_FOAM)[15]和MAT 111 (JOHNSON_HOLMQUIST_CONCRETE)[19]模拟装配式墙板的铝合金、蜂窝芯层以及纤维混凝土材料;选用MAT 20(RIGID)[18]模拟夹持板,约束6个方向的自由度。在有限元模拟中,采用LOAD-BLAST-ENHANCED关键字施加爆炸载荷,有限元中TNT的药量为实验中硝酸铵乳化炸药药量的30%[19–20]。上、下夹持板与装配式墙板采用AUTOMATIC-SURFACE-TO-SURFACE接触[21]。为了模拟装配式墙板各部分之间的粘连关系,装配式墙板各部分之间采用TIEBREAK-SURFACE-TO-SURFACE接触[22]。

铝合金板的材料参数见表1,其中,

$ \rho $ 为密度,E为弹性模量,$ \mu $ 为泊松比。纤维混凝土材料模型采用适用于高应变率和大变形问题的HJC本构模型描述,具体参数见表2,其中:G为剪切模量;Fc为失效参数;A、B、C、N、$ {S}_{\mathrm{m}\mathrm{a}\mathrm{x}} $ 均为强度参数,分别表示标准化内聚力强度、标准化压力硬化系数、应变率系数、压力硬化系数、材料所能达到的最大标准化强度;$ {p}_{\mathrm{c}} $ 、$ {\mu }_{\mathrm{c}} $ 、$ {p}_{\mathrm{L}} $ 、$ {\mu }_{\mathrm{L}} $ 为压力参数,分别表示单轴压缩下的压碎体积压力、压碎体积应变、压实压力和压实体积应变;T为最大拉伸应力;$ {K}_{1} $ 、$ {K}_{2} $ 、$ {K}_{3} $ 为常数;$ {D}_{1} $ 、$ {D}_{2} $ 为损伤常数;$ {\varepsilon }_{\mathrm{f}\mathrm{m}\mathrm{i}\mathrm{n}} $ 为材料的最小塑性应变;$ {\dot \varepsilon _0} $ 为参考应变率;$ {f}_{\mathrm{s}} $ 为失效参数。蜂窝结构采用可压缩泡沫模型,具体材料参数见表3。为了方便讨论,数值模型的命名与实验一致,将蜂窝芯层孔径为5.20和10.38 mm的模型分别命名为S520和S1038。起爆中心正对墙板中心,装药量为500 g,装药距离为300 mm。

-

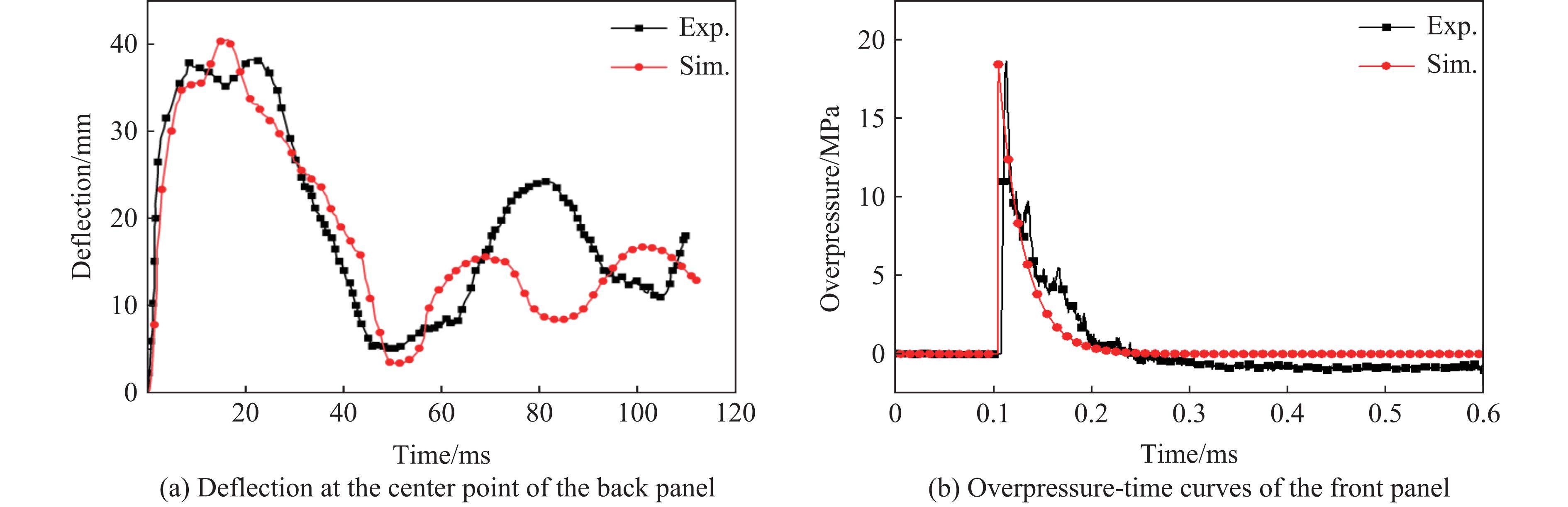

采用与实验相同的爆距和炸药药量分别对2种孔径的蜂窝芯层进行数值模拟。图3(a)为S1038结构实验和数值模拟后面板中点的挠度时程曲线。可以看出,实验得到的最大挠度为37.8 mm,数值模拟的最大挠度为40.6 mm,相对误差为6.7%,且后面板的剩余挠度也在合理范围内。图3(b)显示了实验和数值模拟得到的S1038结构前面板的入射超压时程曲线。可以看出,曲线总体呈现典型的超压变化趋势,初始阶段超压迅速上升,达到峰值后快速下降,并逐渐趋于平稳。中心处入射超压的模拟峰值为18.5 MPa,实验超压峰值为18.7 MPa[17]。模拟结果与实验结果在整体趋势上非常接近,能够很好地再现实验中超压的变化规律。

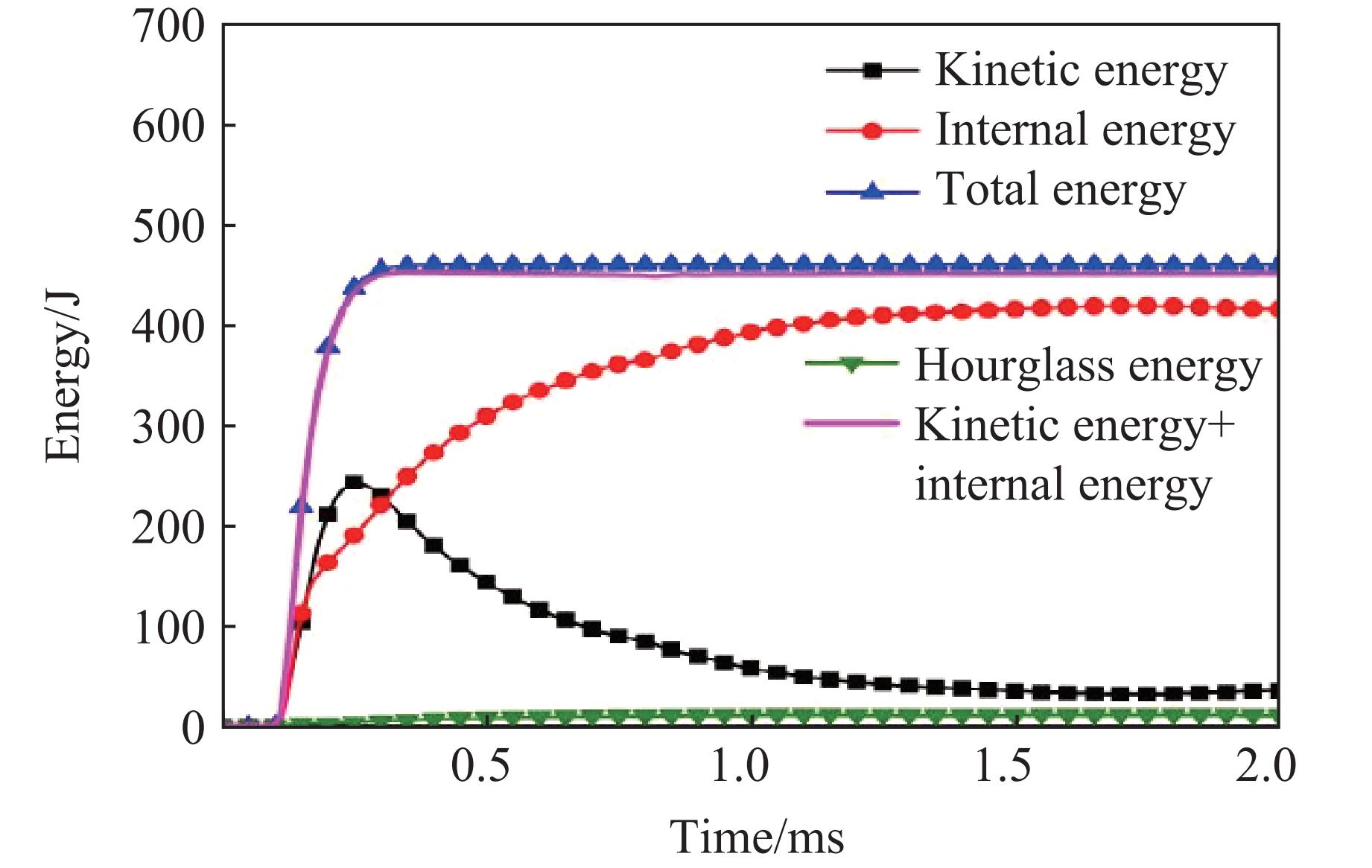

图4给出了S1038结构的能量时程曲线。总能量在0.35 ms后达到平衡,为452.6 J;沙漏能只占总能量的2.4%;动能在0.25 ms时达到最大,为242.6 J;内能在

1.10 ms后达到平衡,约为400.3 J。在响应过程中,总能量为动能、内能及沙漏能的总和,保持不变。 -

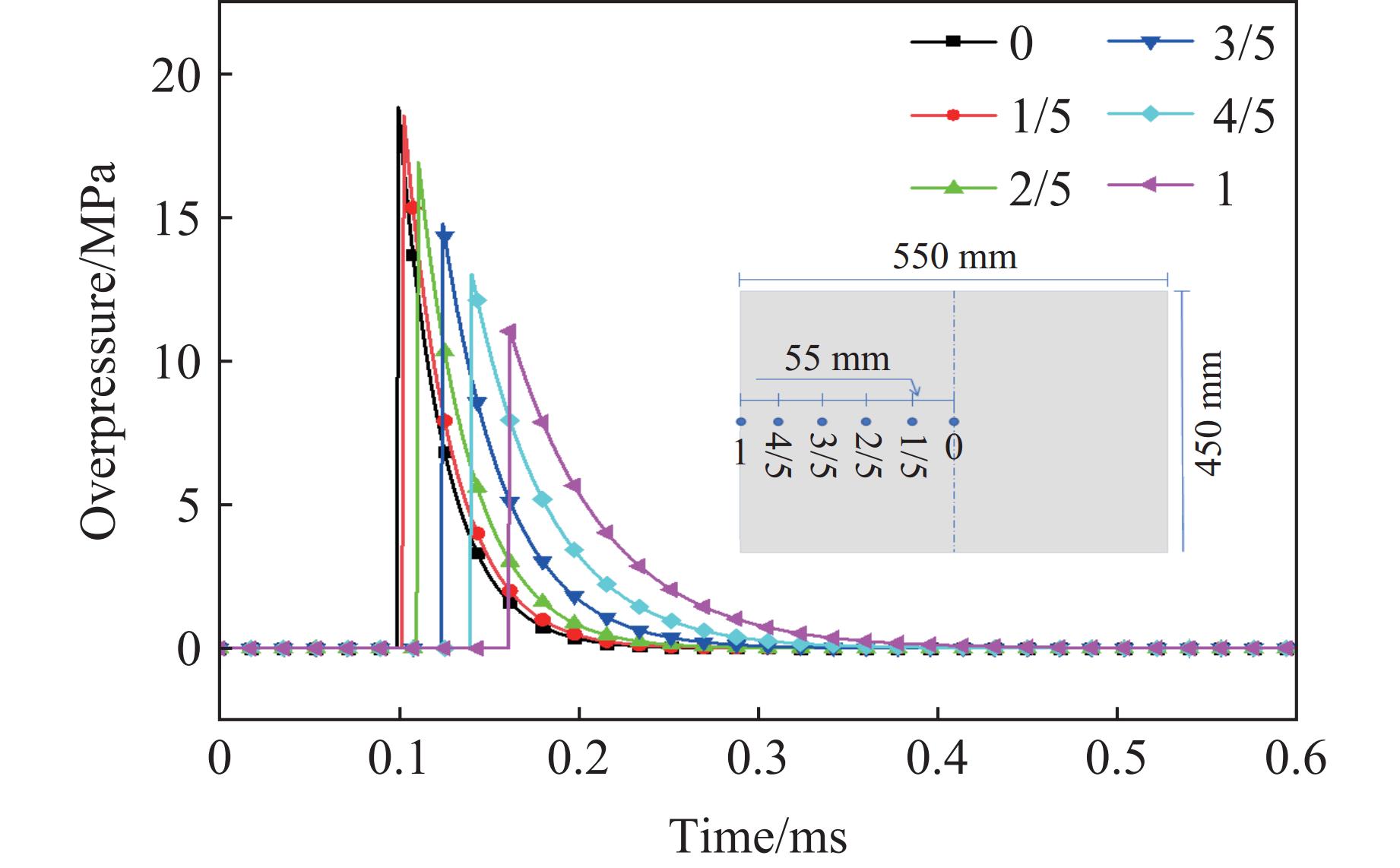

图5给出了前面板装药距离为300 mm、装药量为500 g时的入射超压。将试件从中心到边界均匀划分为5等份,中心点为第1个点,边界处为最后1个点,各采样点之间间隔55 mm。可以看出,中心处的入射超压峰值为18.5 MPa,且随着距离的不断增加,超压峰值逐渐降低,且出现峰值的时间逐渐推迟。

-

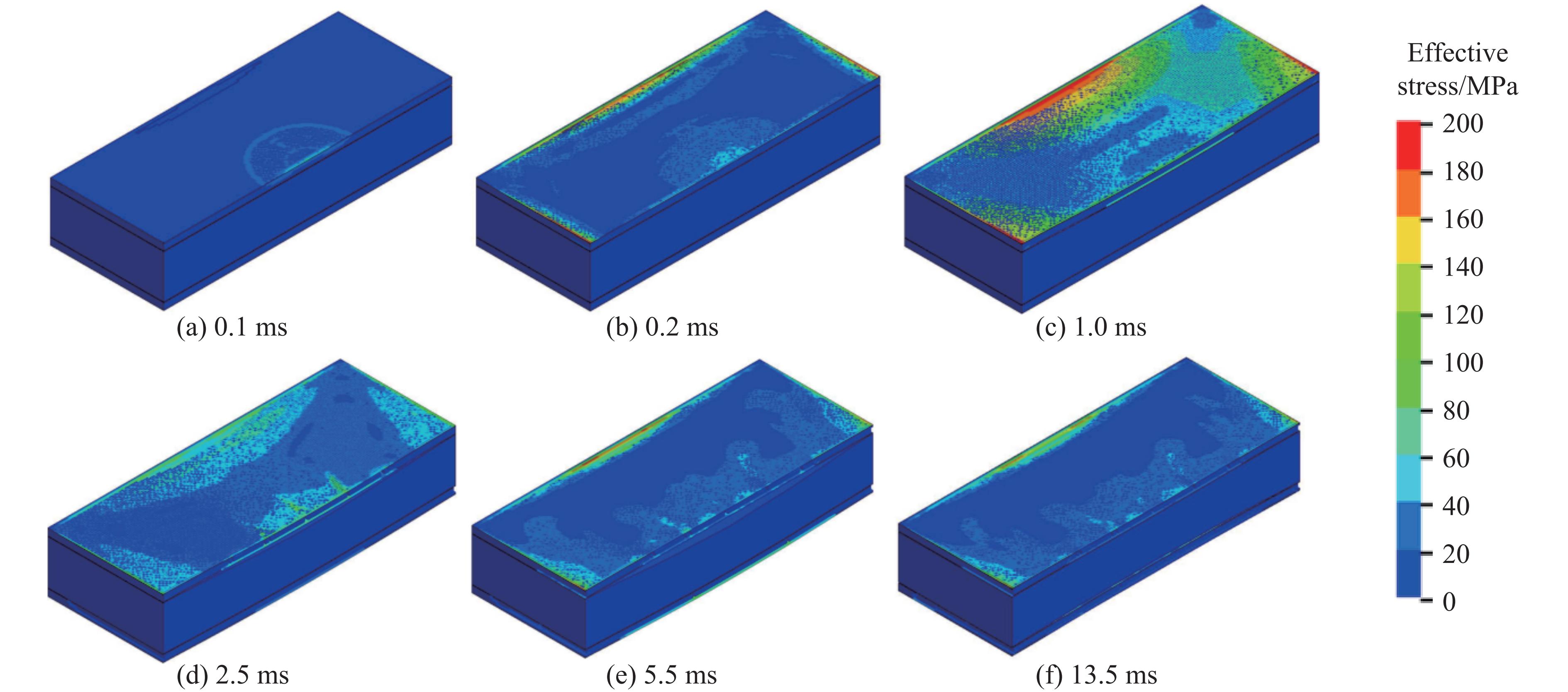

图6描述了S1038结构在爆炸载荷作用下的变形失效过程。在0.1 ms时,爆炸载荷作用于结构前面板,导致结构上表面出现一定的压力分布;0.2 ms时,前面板边界处的应力达到最大值,并且应力波在边界处反射,使得边界处的应力大于中心部位;1.0 ms时,前面板的纤维混凝土在爆炸载荷作用下发生变形和破坏,特别是边界处出现剪切破坏,同时蜂窝芯层被压缩,导致整体变形;2.5 ms时,前面板的纤维混凝土与蜂窝芯层开始分离,进一步加剧了结构的整体变形,并且前面板的破坏程度进一步增加;5.5 ms时,后面板中心处出现裂纹,随着结构的进一步响应,裂纹不断扩展,与此同时,前面板与蜂窝芯层的分离进一步加剧,芯层的压缩量增加;13.5 ms时,装配式墙板结构前面板中的纤维混凝土板边界处发生剪切破坏,中心处发生拉伸破坏,此外,后面板中的纤维混凝土板中心处也发生拉伸破坏,并且裂纹扩展至结构的边缘。值得注意的是,纤维混凝土的上、下铝合金盖板均未受到损伤。

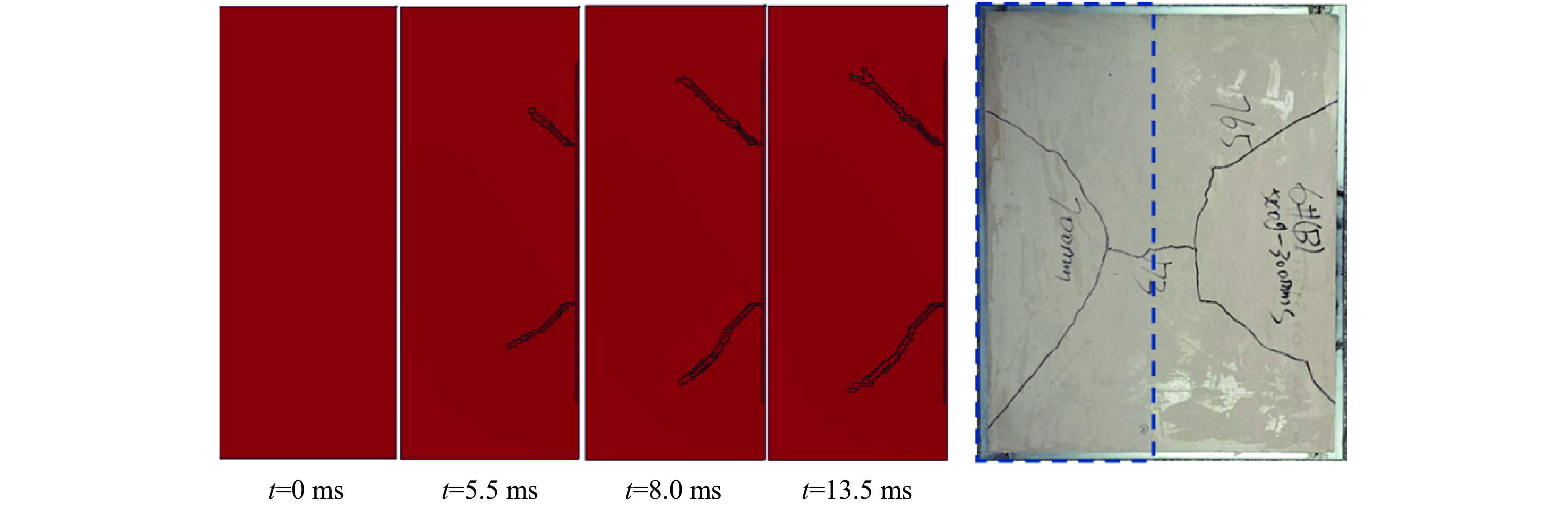

图7和图8分别显示了S520和S1038结构后面板的裂纹扩展情况。5.5 ms时,S520试件的后面板中心形成了2条斜对角线裂纹,并沿对角线方向逐渐扩展,随后裂纹继续沿与装配式墙板边缘呈45°角方向扩展;13.5 ms时,裂纹到达夹持板处。而在S1038试件中,5.5 ms时,裂纹从后面板中心开始形成一条中心裂纹;8.0 ms时,后面板中心产生2条斜对角线裂纹并继续扩展。2种结构的裂纹分布和扩展情况与实验结果基本吻合。此外,S520结构的后面板裂纹数量和裂纹长度均显著高于S1038结构,因此,小孔径装配式墙板展现出了更优异的抗爆性能。

-

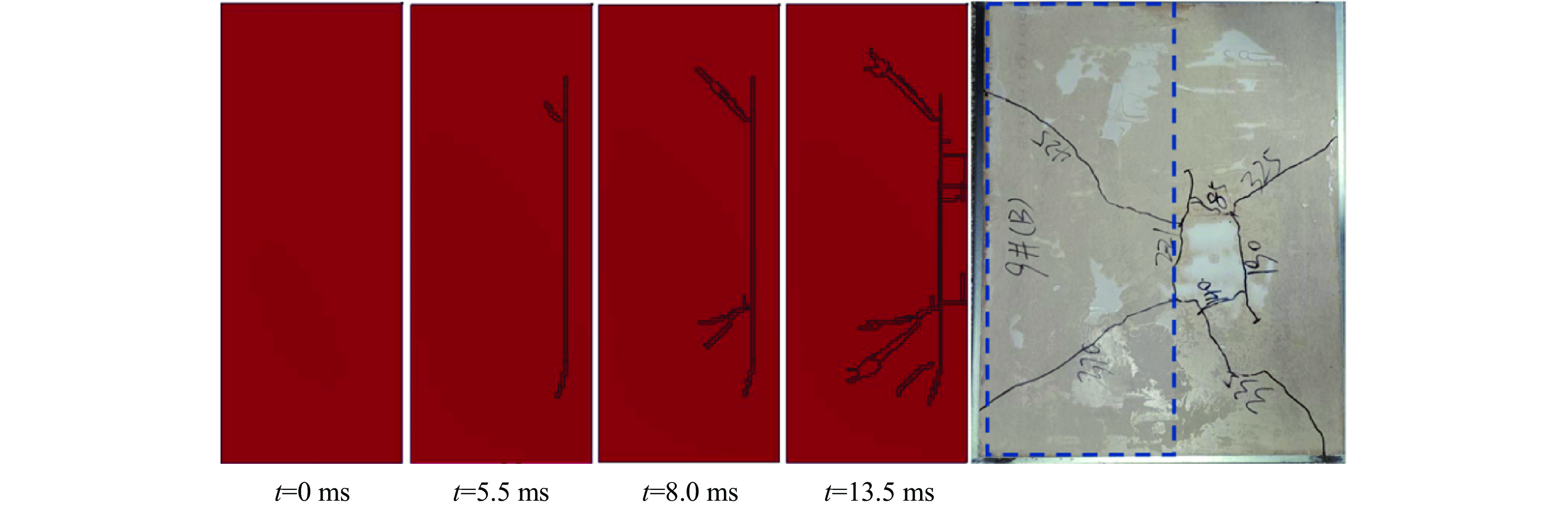

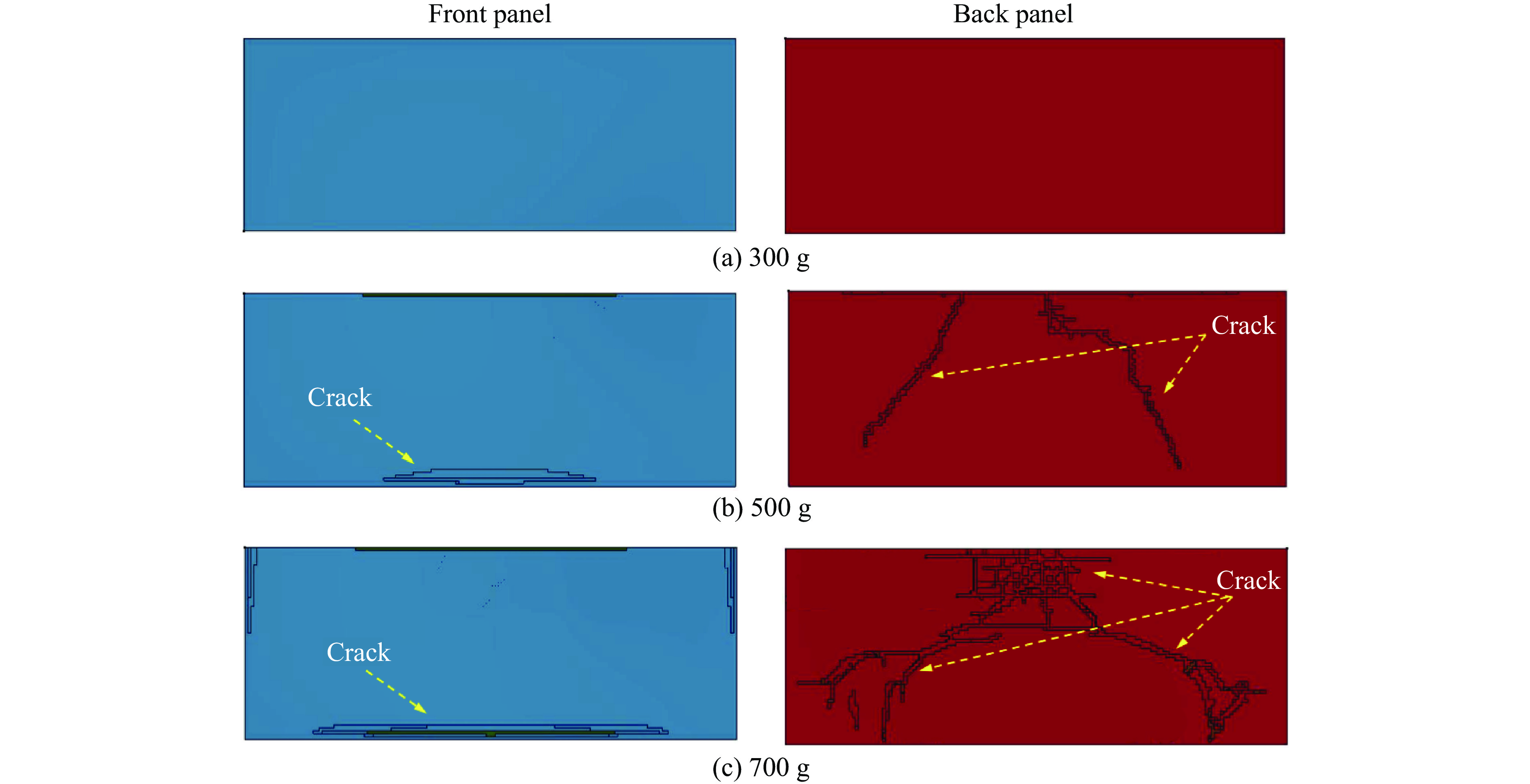

图9为孔径10.38 mm蜂窝芯层装配式墙板结构在同一装药距离(300 mm)、不同炸药药量下的数值模拟结果。可以发现:炸药药量为300 g时,结构前、后面板的纤维混凝土均无破坏,如图9(a)所示;炸药药量增加到500 g时,结构前面板的边界处发生剪切破坏,中心处产生裂纹,同时后面板的纤维混凝土中心处产生多个裂纹,并且裂纹扩展至结构边界,其裂纹长度远大于前面板的裂纹长度,如图9(b)所示;当炸药药量进一步增加到700 g时,结构前面板纤维混凝土边界处的裂纹长度进一步增加,且由于爆炸载荷的增大,前面板纤维混凝土的中心处产生裂纹,后面板纤维混凝土的中心处产生更严重的破坏,具体表现为裂纹的数量更多、长度更长,如图9(c)所示。综上所述,随着炸药药量的增加,结构的破坏程度增大,从开始时的仅发生变形到结构前面板纤维混凝土边界处发生剪切破坏,同时后面板纤维混凝土的中心处发生损伤。

图10显示了S520蜂窝芯层装配式墙板结构在同一装药距离(300 mm)、不同炸药药量下的数值模拟结果。如图10(a)所示,与S1038蜂窝芯层装配式墙板相同,炸药药量为300 g时,结构不发生破坏,并且前、后面板的纤维混凝土均无明显损伤;如图10(b)所示,当炸药药量增加到500 g时,前面板纤维混凝土边界处发生剪切破坏,剪切裂纹长度小于S1038蜂窝芯层装配式墙板,同时后面板纤维混凝土中心处发生损伤,但是产生的裂纹并没有扩展到结构的边界处;如图10(c)所示,当炸药药量进一步增加到700 g时,前面板纤维混凝土边界处的剪切裂纹长度进一步增加,与此同时,后面板纤维混凝土中心处产生了更严重的损伤,但破坏程度比S1038蜂窝芯层装配式墙板小很多。综上所述,S520蜂窝芯层拥有更好的抗爆性能,并且数值模拟展现出的结构变形破坏模式与实验一致;在爆炸载荷作用下,前面板纤维混凝土受剪切作用较为明显,边界处产生了剪切裂纹,剪切裂纹沿边界扩展,而后面板纤维混凝土则在对角线附近产生裂纹[22]。

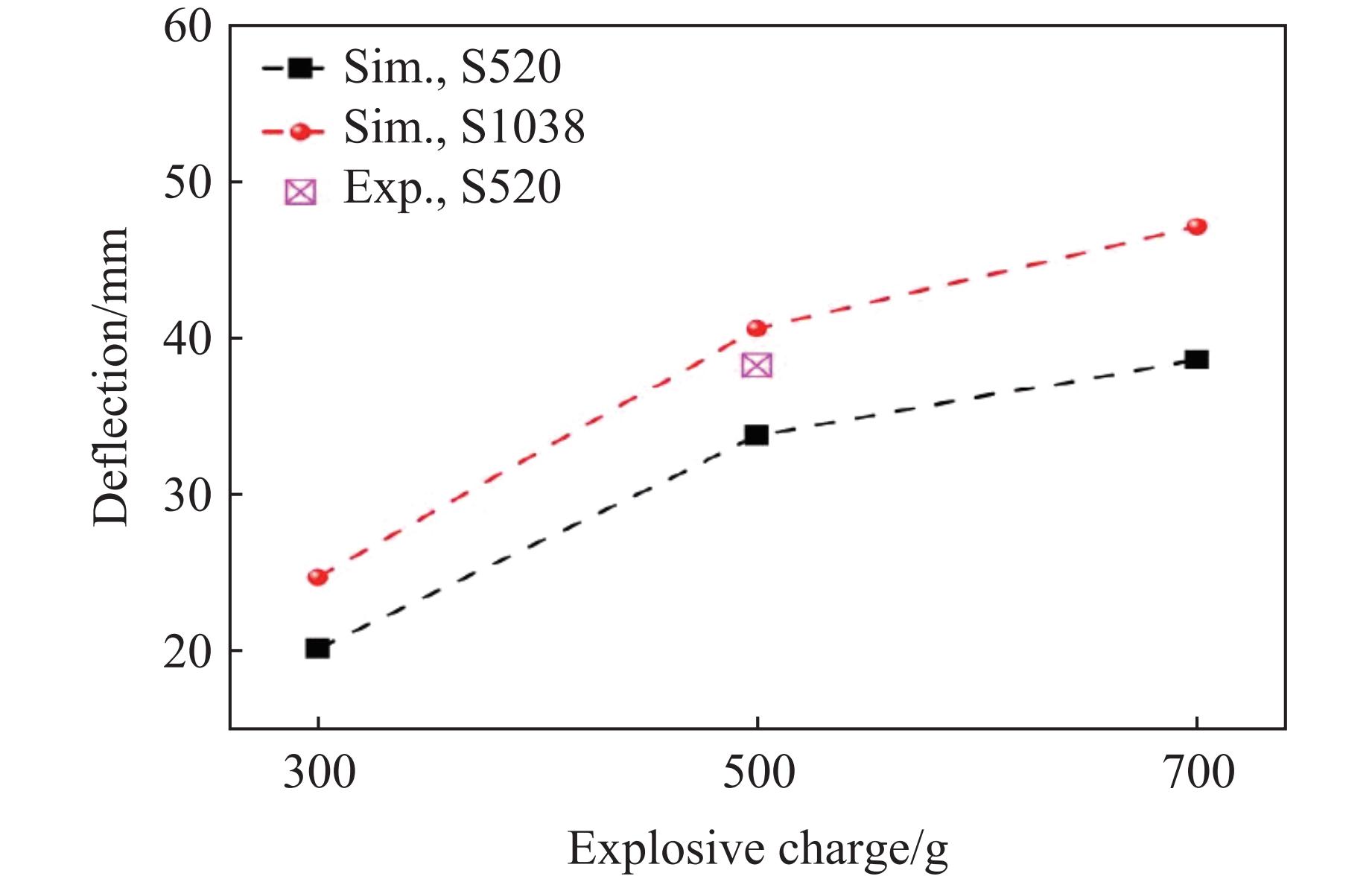

蜂窝芯层装配式墙板结构后面板中点的最大挠度如图11所示。可以发现,不同炸药药量下,S520装配式墙板结构后面板中点的最大挠度均小于S1038装配式墙板结构。300、500、700 g炸药药量下,S520蜂窝芯层装配式墙板结构较S1038蜂窝芯层结构后面板中点的最大挠度分别降低了18.5%、17.1%和18.1%。此外,炸药药量从300 g增加到500 g时,结构后面板中点挠度的增量大于炸药药量从500 g增加到700 g时的情况。造成这种现象的原因是,随着炸药药量的增加,芯层压缩量增大,被压实的芯层会增加结构的刚度,导致结构整体的可变形性降低,所以当药量进一步增大时,结构后面板中点挠度增量减小。与实验结果对比,在500 g炸药药量、300 mm爆炸距离条件下,S520蜂窝芯层装配式墙板后面板中点的最大挠度相对误差为11.9%。造成这种现象的原因是,将混凝土简化为宏观均匀模型,且未考虑混凝土中纤维的损伤情况。

-

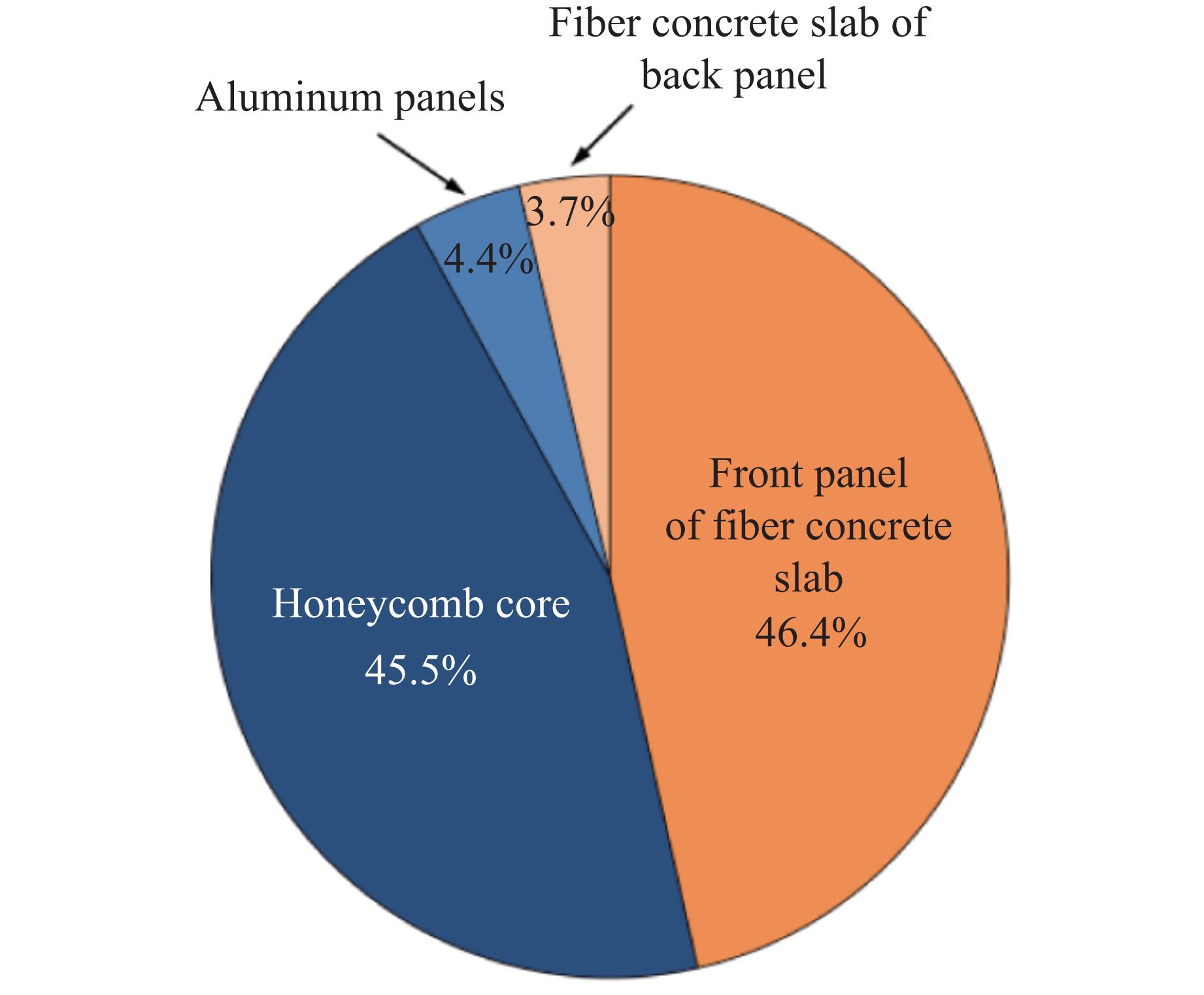

为了研究装配式墙板结构的能量耗散机制,对起爆距离为300 mm、炸药药量为300 g的S520蜂窝芯层装配式墙板结构进行能量吸收分析,如图12所示。可以看出:纤维混凝土前面板吸收能量最多,占比约为46.4%;其次是蜂窝芯层,能量吸收占比约为45.5%;而纤维混凝土后面板的吸能较少,占比约为3.7%;其他4块铝合金板吸能总占比为4.4%。蜂窝芯层能量吸收仅次于纤维混凝土前面板,说明当装配式墙板受到爆炸载荷时,蜂窝芯层在能量耗散方面起到重要作用。为了便于能量耗散分析,本研究将着重考虑芯层及前后混凝土面板的能量吸收。

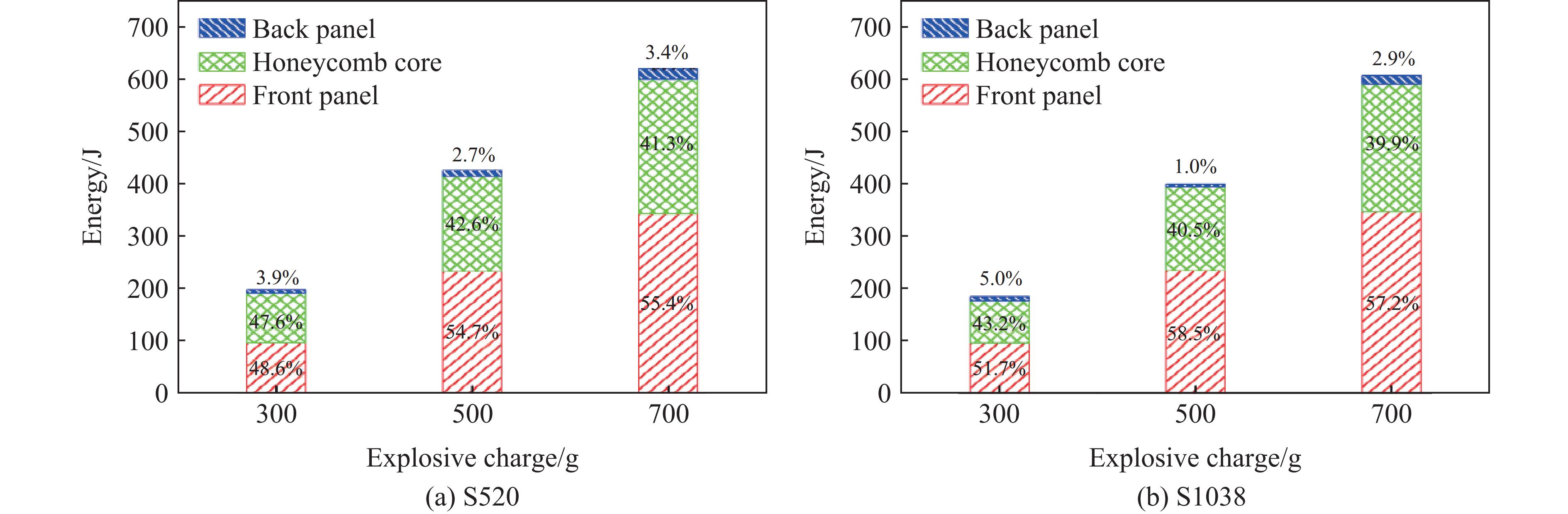

图13给出了2种蜂窝芯层孔径在不同起爆距离、炸药药量下各部分的能量吸收占比。可以发现,炸药药量、起爆距离不同时,装配式墙板结构的能量耗散主要靠前面板的纤维混凝土和蜂窝芯层承担。对于S520装配式墙板结构:当起爆距离为300 mm时,纤维混凝土前面板的能量吸收大于蜂窝芯层,这是由于纤维混凝土为脆性材料,其能量耗散机制主要由开裂、破坏主导,裂纹数量增加和长度增长导致能量耗散增加;随着炸药药量的增加,纤维混凝土前面板的能量吸收占比增大,而蜂窝芯层的能量吸收占比减小;当爆炸距离为500 mm时,纤维混凝土前面板的能量吸收小于蜂窝芯层,且随着炸药药量的增加,纤维混凝土前面板的能量吸收占比逐渐增大。

-

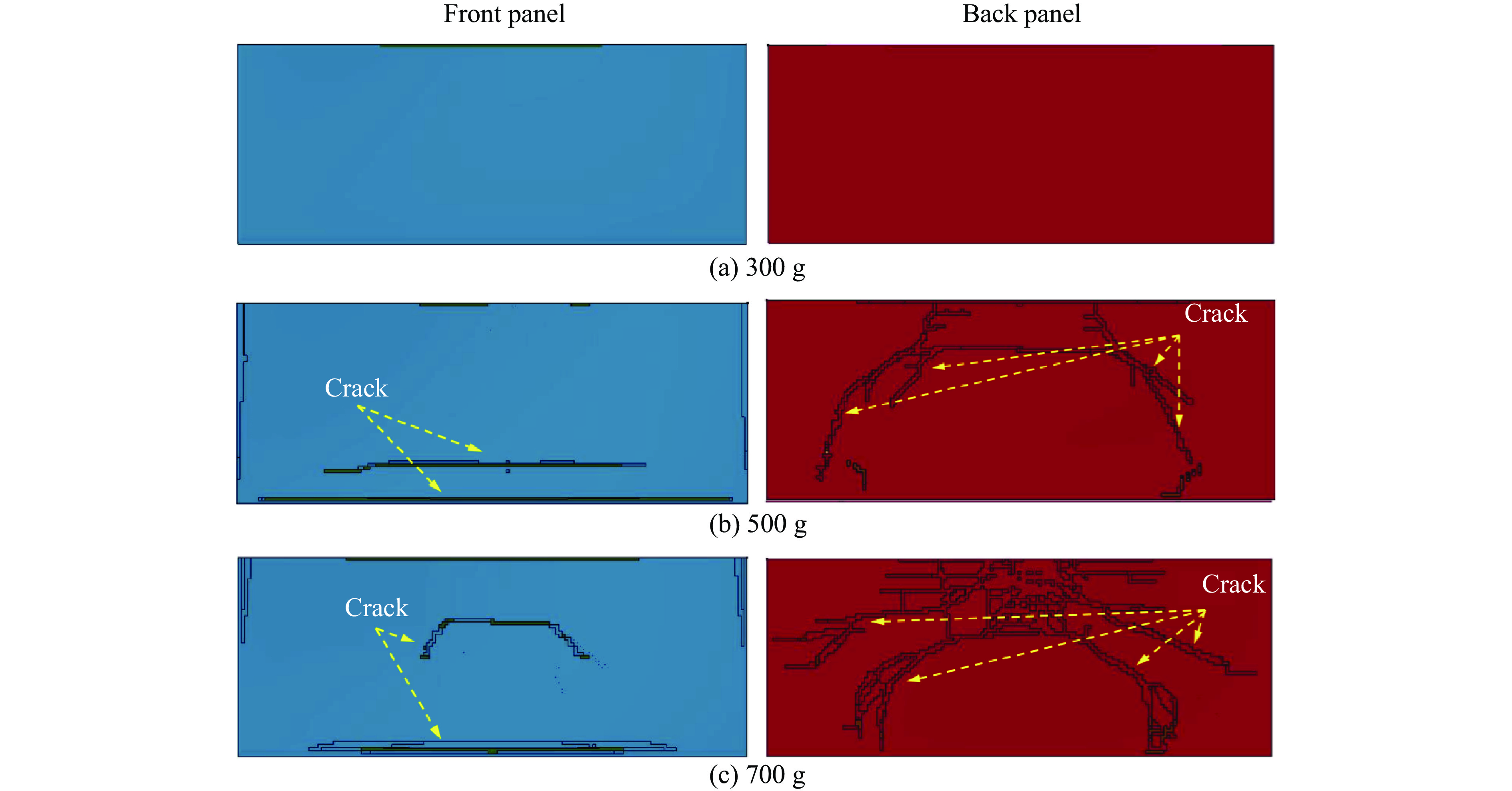

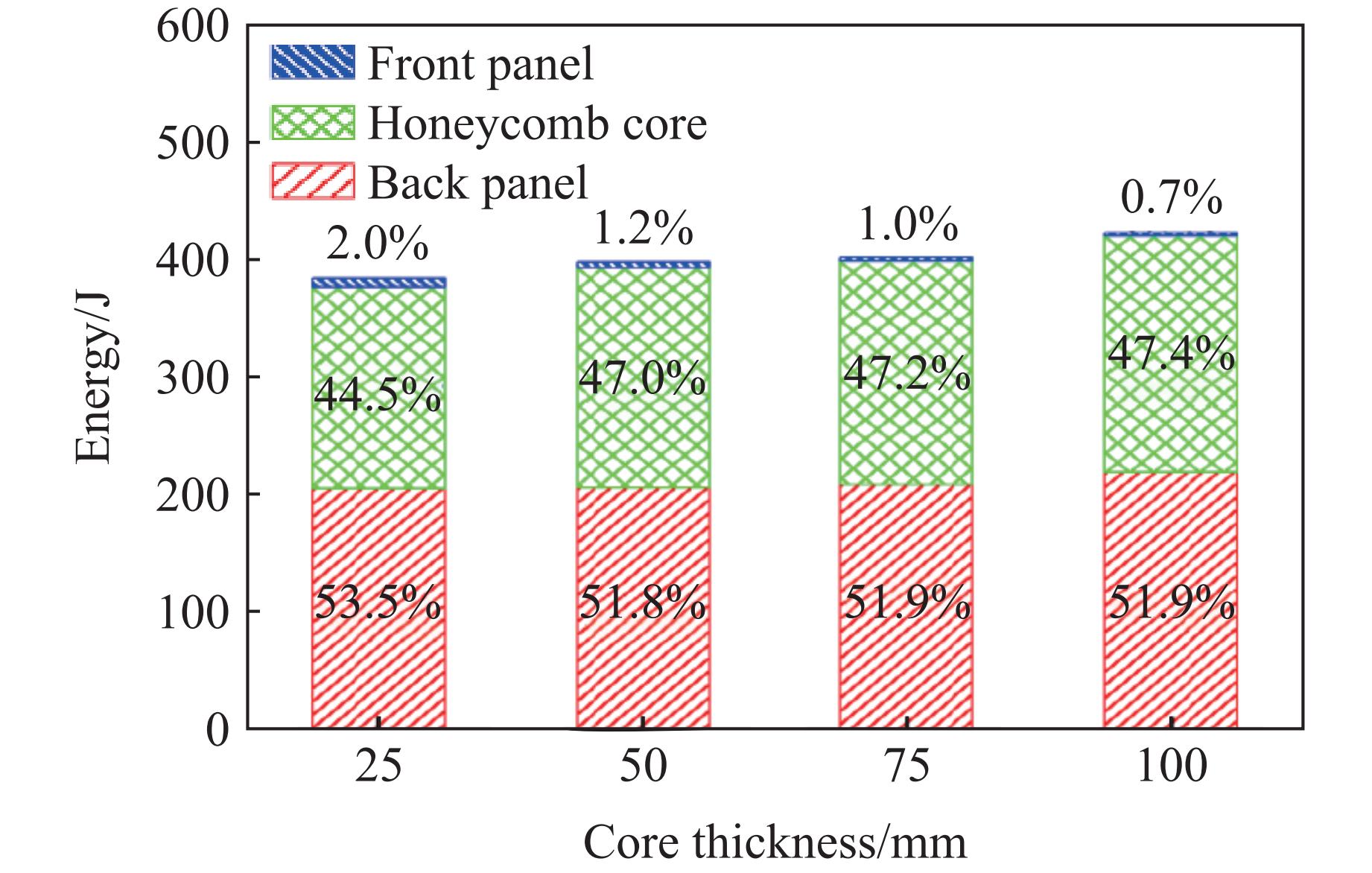

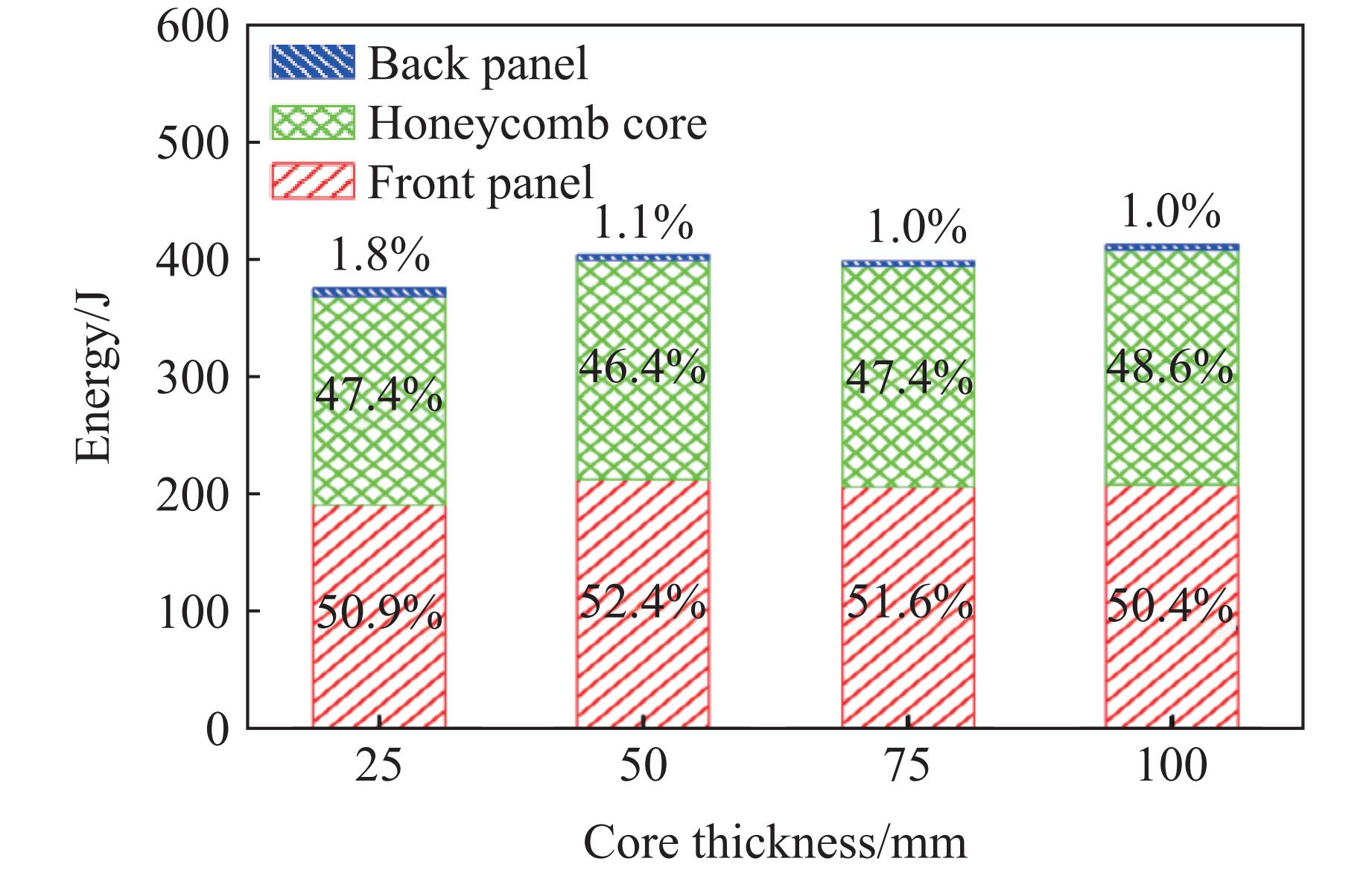

爆炸距离为300 mm、炸药药量为500 g时,不同芯层厚度(25、50、75和100 mm)的装配式墙板结构吸能性能如图14和图15所示。可以看出,随着芯层厚度的增加,结构整体的吸能能力有所提升,但所有结构均未发生严重破坏。在所有结构中,前面板的吸能占比最高,超过50%。当芯层厚度从25 mm增至100 mm时,2种孔径蜂窝结构的整体吸能均增加了约10%。此外,S520装配式墙板结构的吸能略高于S1038装配式墙板结构,数值模拟结果与实验结果一致,即小孔径蜂窝板具有更强的抗冲击性能。虽然芯层厚度对装配式墙板结构的整体吸能影响不大,但通过优化芯层厚度和其他结构参数可以有效提升其抗冲击性能。因此,在实际应用中,应根据具体需求选择合适的芯层厚度和结构设计,以实现最佳的吸能效果和抗爆性能。

-

将纤维水泥板、蜂窝铝板、铝合金板组合,设计了一种新型的变电站装配式墙板结构,通过实验研究了结构在爆炸载荷下的动力响应特性。同时,建立了与实验一致的有限元模型,在相同炸药药量、不同蜂窝芯层情况下进行数值模拟,模拟结果与实验结果吻合较好,验证了有限元模型的有效性。在此基础上,研究了不同炸药药量、蜂窝芯层对结构变形失效演化过程、后面板中点挠度、能量分配特性的影响,得到以下主要结论。

(1) 结构主要呈现前面板凹陷、后面板凸起的变形模式。在爆炸载荷作用下,纤维混凝土前面板边界处发生剪切破坏,蜂窝芯层被压缩导致整体变形,随后前面板与蜂窝芯层分离,后面板中心出现裂纹,且随着结构的进一步响应,裂纹不断扩展,芯层的压缩量也不断增加。

(2) 300、500、700 g炸药药量下,小孔径蜂窝结构后面板中点挠度比大孔径蜂窝结构分别降低了18.5%、17.1%和18.1%,并且小孔径蜂窝结构的吸能略大于大孔径蜂窝结构,说明小孔径蜂窝结构具有较好的抗冲击性能。

(3) 爆炸载荷下,纤维混凝土前面板的吸能最大,占50%以上;蜂窝芯层的能量吸收次之,占45%左右;纤维混凝土后面板的吸能最少,在5%以内。

本研究综合考虑了变电站在实际应用中的承载、防火、隔热、吸能、抗爆等多种功能需求,创新性地提出了纤维水泥板、蜂窝铝板、铝合金板多层组合设计方法。同时,为了模拟实际应用中室内密闭空间环境(非刚性),采用集装箱设计室内环境,与大多研究中的开放环境相比,本研究的结构载荷更接近实际情况。但本研究中的集装箱与实际变电站建筑有一定差距,泄压窗口、门窗布置等未予以考虑。此外,本研究结合实验结果探讨了爆炸载荷下有限空间内单一墙板结构各部分的变形失效演化过程、细观参数对结构响应的影响,以及结构各部分的能量分配特性,然而实际应用中多采用多块墙板进行拼接,关于多块连续拼接结构的动力响应,以及不同部件之间的变形耦合作用机制和胞孔细观形状参数将在后续工作中详细探讨。

爆炸作用下全户内变电站装配式墙板动力响应的有限元分析

Dynamic Response of Prefabricated Wall Panels for a Whole-Indoor Substation under Blast Loading Based on Finite Element Simulation

-

摘要: 蜂窝芯层具有轻质、比刚度高、比强度高和比吸能高等优点。将纤维混凝土板、蜂窝芯层、铝合金板组合设计一种新型变电站装配式墙板结构,对其进行爆炸冲击实验,研究不同炸药药量、蜂窝孔径下结构的动力学响应。基于实验建立相应的有限元模型,数值模拟结果与实验吻合较好。通过改变炸药量和蜂窝芯层配置,详细分析了结构变形失效演化过程、后面板中点挠度、能量分配特性。结果表明:结构主要呈现前面板凹陷、后面板凸起的变形模式;纤维水泥前面板边界处发生了剪切破坏,同时蜂窝芯层被压缩,导致整体变形,随后前面板与蜂窝芯层分离,后面板中心处以及对角线处出现裂纹,并且随着结构继续响应,裂纹不断扩展,芯层压缩量也同时增加。减小蜂窝芯层孔径能够有效降低后面板的挠度。装药距离为300 mm,药量为300、500和700 g时,小孔径蜂窝结构后面板中点的挠度相较于大孔径蜂窝结构分别降低了18.5%、17.1%和18.1%,小孔径蜂窝结构的吸能比大孔径蜂窝结构分别增大了7.8%、6.7%和2.2%,小孔径蜂窝结构具有较好的抗冲击性能。爆炸载荷下,纤维混凝土前面板的吸收能量最大,占50%以上;蜂窝芯层的能量吸收次之,占比为45%左右;纤维混凝土后面板的吸能较少,在5%以内。Abstract: The honeycomb core layer is light and has the advantage of high specific stiffness, specific strength and specific energy absorption. A novel prefabricated wall panel structure for substations was designed by combining fiber-reinforced concrete panels, honeycomb core layers, and aluminum alloy panels. The dynamic response of the structure under the blast load was investigated, as well as the effect of the explosive mass and the size of the honeycomb core. In this paper, a finite element model was established and compared with the experimental results, which was found to be in good agreement with each other, thus validating the model. On this basis, the effects of explosive mass and honeycomb core layer on the structural deformation failure mode, midpoint deflection of back panel and energy absorption were investigated. It is shown that the deformation pattern of the structure is mainly concave at the front and convex at the back, and the honeycomb core layer is compressed, resulting in the whole deformation. Then the fiber cement of the front panel is separated with the honeycomb core layer, and the fiber-reinforced concrete panels of the back panel have failure at the center and diagonal, and the crack expandes, and the compression of the core layer increases. It was found that for the same amount of explosion, the center deflection of the back panel of the honeycomb structure with small size was reduced by 18.5%, 17.1%, and 18.1% compared to the honeycomb structure with large size. Meanwhile, the energy absorption of the honeycomb structure with small size was increased by 7.8%, 6.7%, and 2.2% respectively compared with that of the honeycomb structure with large size. Thus, the honeycomb structure with small size has better impact resistance. Under blast load, the fiber-reinforced concrete panels on the front panel absorbs the most energy, accounting for more than 50%, followed by the honeycomb core layer, accounting for about 45%, and the back panel fiber-reinforced concrete panels absorbs less energy, and the energy absorption is within 5%.

-

-

表 1 铝合金的材料参数

Table 1. Material parameters of aluminum alloy

$ \mathrm{\rho } $ /(kg·m−3)E/GPa $ \mu $ $ {\mathrm{\sigma }}_{\mathrm{y}} $ /MPa2900 65.67 0.30 255 表 2 纤维混凝土的材料参数

Table 2. Material parameters of fiber concrete

$ \rho $ /(kg·m−3)G/MPa $ \mathrm{\mathit{F}}_{\mathrm{c}} $ /MPaA B C $ {\varepsilon }_{\mathrm{f}\mathrm{m}\mathrm{i}\mathrm{n}} $ 2.500 0.1343 3.000×10−4 0.20 1.85 0.006 0.004 N $ {S}_{\mathrm{m}\mathrm{a}\mathrm{x}} $ T/MPa $ {p}_{\mathrm{c}} $ /MPa$ {\mu }_{\mathrm{c}} $ $ {p}_{\mathrm{L}} $ /MPa$ {\dot \varepsilon _0}/{{\text{s}}^{ - 1}} $ 0.610 15.00 2.500×10−5 7.000×10−5 0.005 0.0121 1 $ {\mu }_{\mathrm{L}} $ $ {K}_{1} $ /GPa$ {K}_{2} $ /GPa$ {K}_{3} $ /GPa$ {D}_{1} $ $ {D}_{2} $ $ {f}_{\mathrm{s}} $ 0.1200 8.500×10−7 −1.71×10−6 2.08×10−6 0.040 0.500 0.80 表 3 蜂窝芯层的材料参数

Table 3. Material parameters of honeycomb core

$ \rho $ /(kg·m−3)E/MPa $ \mu $ 450 89.5 0 -

[1] 中华人民共和国住房和城乡建设部. 火力发电厂与变电站设计防火标准:GB 50229—2019 [S]. 北京: 中国计划出版社, 2019. Ministry of Housing and Urban Rural Development of the People’s Republic of China. Standard for design of fire protection for fossil fuel power plants and substations: GB 50229—2019 [S]. Beijing: China Planning Press, 2019. [2] 黄荣健, 房涛, 张兴卫. 考虑基础-结构动力相互作用的500 kV变电站地震预警系统的设计与应用研究 [J]. 中国战略新兴产业, 2024(9): 166–168. doi: 10.12230/j.issn.2095-6657.2024.09.051 HUANG R J, FANG T, ZHANG X W. Design and application study of seismic early warning system for 500 kV substation considering foundation-structure dynamic interaction [J]. China Strategic Emerging Industry, 2024(9): 166–168. doi: 10.12230/j.issn.2095-6657.2024.09.051 [3] 刘慕娴, 陆力瑜, 莫蓓蓓, 等. 智能变电站安全运维策略研究 [J]. 新型工业化, 2021, 11(10): 88–90. doi: 10.19335/j.cnki.2095-6649.2021.10.018 LIU M X, LU L Y, MO B B, et al. Research on security operation and maintenance strategy of smart substation [J]. The Journal of New Industrialization, 2021, 11(10): 88–90. doi: 10.19335/j.cnki.2095-6649.2021.10.018 [4] JU W H. Study on fire risk and disaster reducing factors of cotton logistics warehouse based on event and fault tree analysis [J]. Procedia Engineering, 2016, 135: 418–426. doi: 10.1016/j.proeng.2016.01.150 [5] 国网基建部. 变电站模块化建设2.0版技术导则 [R]. 2021. [6] ZHU F, WANG Z H, LU G X, et al. The impulsive response of aluminium foam core sandwich structures [J]. International Journal of Materials Engineering Innovation, 2009, 1(2): 133–153. doi: 10.1504/IJMATEI.2009.029361 [7] 崔天宁, 秦庆华. 轻质多孔夹芯结构的弹道侵彻行为研究进展 [J]. 力学进展, 2023, 53(2): 395–432. doi: 10.6052/1000-0992-23-002 CUI T N, QIN Q H. Ballistic performance of lightweight cellular sandwich structures: a review [J]. Advances in Mechanics, 2023, 53(2): 395–432. doi: 10.6052/1000-0992-23-002 [8] 吴志恩. 波音787的复合材料构件生产 [J]. 航空制造技术, 2008(15): 92–94. doi: 10.3969/j.issn.1671-833X.2008.15.021 WU Z E. Production for composite component of Boeing 787 [J]. Aerospace Manufacturing Technology, 2008(15): 92–94. doi: 10.3969/j.issn.1671-833X.2008.15.021 [9] 杨德庆, 马涛, 张梗林. 舰艇新型宏观负泊松比效应蜂窝舷侧防护结构 [J]. 爆炸与冲击, 2015, 35(2): 243–248. doi: 10.11883/1001-1455(2015)02-0243-06 YANG D Q, MA T, ZHANG G L. A novel auxetic broadside defensive structure for naval ships [J]. Explosion and Shock Waves, 2015, 35(2): 243–248. doi: 10.11883/1001-1455(2015)02-0243-06 [10] 胡宗波, 魏敬徽. 爆炸荷载作用下钢板混凝土夹芯砌体防爆墙的防护性能分析 [J]. 钢结构(中英文), 2023, 38(5): 33–42. doi: 10.13206/j.gjgS22102401 HU Z B, WEI J H. Analysis on protective performance of explosion-proof wall with masonry sandwich steel plate under blast load [J]. Steel Construction (Chinese & English), 2023, 38(5): 33–42. doi: 10.13206/j.gjgS22102401 [11] CAO K L, FU Q F, MA W C, et al. Study on the underwater anti-explosion mechanism and damage grade prediction of wall panels reinforced by corrugated steel-concrete slab composite structures with different wave heights [J]. Structures, 2024, 60: 105922. doi: 10.1016/j.istruc.2024.105922 [12] WANG H R, QIU A, LONG S C, et al. Effect of fluid-structure interaction on the underwater blast response and failure of composite panels [J]. Thin-Walled Structures, 2023, 191: 111065. doi: 10.1016/j.tws.2023.111065 [13] LANGDON G S, KARAGIOZOVA D, THEOBALD M D, et al. Fracture of aluminium foam core sacrificial cladding subjected to air-blast loading [J]. International Journal of Impact Engineering, 2010, 37(6): 638–651. doi: 10.1016/j.ijimpeng.2009.07.006 [14] LI S Q, LI X, WANG Z H, et al. Finite element analysis of sandwich panels with stepwise graded aluminum honeycomb cores under blast loading [J]. Composites Part A: Applied Science and Manufacturing, 2016, 80: 1–12. doi: 10.1016/j.compositesa.2015.09.025 [15] WADLEY H N G, BØRVIK T, OLOVSSON L, et al. Deformation and fracture of impulsively loaded sandwich panels [J]. Journal of the Mechanics and Physics of Solids, 2013, 61(2): 674–699. doi: 10.1016/j.jmps.2012.07.007 [16] NI C Y, JIN F, LU T J. Penetration of sandwich plates with hybrid-cores under oblique ballistic impact [J]. Theoretical and Applied Mechanics Letters, 2014, 4(2): 021001. doi: 10.1063/2.1402101 [17] 李林, 刘勇, 魏珍中, 等. 爆炸作用下全户内变电站装配式墙板的动力响应实验研究 [J]. 高压物理学报, 2025, 39(4): 044101. doi: 10.11858/gywlxb.20240873 LI L, LIU Y, WEI Z Z, et al. Dynamic response experiment of prefabricated wall panels for a whole-indoor substation under blast loading [J]. Chinese Journal of High Pressure Physics, 2025, 39(4): 044101. doi: 10.11858/gywlxb.20240873 [18] 王嵩, 刘润清, 赵硕, 等. 玄武岩纤维混凝土动态力学性能及数值模拟 [J]. 混凝土与水泥制品, 2022(7): 64–68. doi: 10.19761/j.1000-4637.2022.07.064.05 WANG S, LIU R Q, ZHAO S, et al. Dynamic mechanical properties and numerical simulation of basalt fiber reinforced concrete [J]. China Concrete and Cement Products, 2022(7): 64–68. doi: 10.19761/j.1000-4637.2022.07.064.05 [19] 杨飞, 王志华, 赵隆茂. 泡沫铝夹芯板抗侵彻性能的数值研究 [J]. 科学技术与工程, 2011, 11(15): 3377–3383. doi: 10.3969/j.issn.1671-1815.2011.15.005 YANG F, WANG Z H, ZHAO L M. Numerical simulation on anti-penetration performance of aluminum foam-based sandwich panels [J]. Science Technology and Engineering, 2011, 11(15): 3377–3383. doi: 10.3969/j.issn.1671-1815.2011.15.005 [20] HALLQUIST J O. LS-DYNA keyword user’s manual version 971 [R]. Livermore: Livermore Software Technology Corporation, 2007. [21] SUN G Y, ZHANG J T, LI S Q, et al. Dynamic response of sandwich panel with hierarchical honeycomb cores subject to blast loading [J]. Thin-Walled Structures, 2019, 142: 499–515. doi: 10.1016/j.tws.2019.04.029 [22] WU G, WANG X, WANG Y T, et al. Blast response of bioinspired nacre-like staggered composite plates combined with steel and polyurea [J]. International Journal of Impact Engineering, 2023, 180: 104719. doi: 10.1016/j.ijimpeng.2023.104719 -

首页

首页 登录

登录 注册

注册

下载:

下载: