-

轻质多孔结构与薄壁金属组合形成的夹芯柱壳结构具有轻质、高强度和优异的抗冲击性能,被广泛应用于航空航天、交通运输等领域[1–3]。多孔材料的独特构型能够在几乎恒定的应力下产生较大的塑性变形,从而有效耗散大量的变形能。因此,开发多功能、高承载的夹芯结构成为研究人员关注的热点问题之一[4–5]。

随着实验设备的持续升级、测试方法的不断优化以及实验条件的显著改善,泡沫铝夹芯结构的实验研究取得了重要进展。高精度测量技术、高速摄影装置和动态测试设备的应用,极大地提升了研究的可靠性和精确性,使得泡沫铝夹芯结构在爆炸冲击和能量耗散等领域的研究更加系统全面[6–8]。Fan等[9]系统研究了泡沫铝夹芯薄壁圆管在横向准静态载荷下的压溃行为,结果表明,夹芯管比空管具有更高的抗压强度和能量吸收能力。Shen等[10]通过侧向压缩实验研究了泡沫铝夹芯圆管的变形机制,发现了3种典型变形模式,即内外管与芯层同时变形、芯层发生剪切破坏、外管到内管的有序变形,同时,采用刚塑性和理想塑性理论对泡沫铝夹芯管在侧向载荷作用下的力学行为进行了分析,理论分析结果与实验结果相符,验证了其准确性。Jing等[11–12]研究了泡沫铝夹芯壳结构在爆炸载荷作用下的变形和失效模式,发现增加面板厚度和芯层相对密度均能提高夹芯壳结构的抗冲击破坏能力。Liu等[13]通过实验和数值模拟研究了两端固支的泡沫铝填充管在横向外爆载荷作用下的动力响应和能量吸收性能,结果表明:泡沫填充管的变形模式包括局部塑性变形、椭圆形大塑性变形和外管撕裂;泡沫铝芯层的引入有效减小了结构的跨中挠度,提高了能量吸收能力。Niknejad等[14]研究了不同直径和厚度的空心圆管和泡沫填充圆管在横向压缩下的塑性变形和能量吸收,结果表明,填充泡沫增加了管的横向承载能力,且随着管径的增大,横向压缩载荷逐渐减小。Zhang等[15]通过准静态压缩实验和数值模拟研究了横向压缩下泡沫铝填充薄壁圆管的力学性能,结果表明:随着管壁厚度的增加,管壁的能量吸收大致呈线性上升,而泡沫填充管的整体能量吸收则显著降低。

爆炸实验通常伴随着高昂的经济成本和极高的安全风险,相比之下,数值模拟技术因其直观性、精度高以及通用性强等优势,已成为研究泡沫铝夹芯结构在爆炸载荷作用下力学性能的重要手段。Fan等[16]研究了夹芯管在横向冲击载荷下的动态响应和吸能特性,发现夹芯管的变形模式随压缩速度的变化而不同,在高速冲击下表现出非对称变形模式和更高的能量吸收效率。Baroutaji等[17]研究了泡沫铝夹芯圆管在横向压缩下的变形模式和能量吸收特性,结果表明,内管直径较小且泡沫厚度较大的夹芯管结构在能量吸收和结构稳定性方面表现最佳。鲁文科[18]采用数值模拟软件ANSYS/LS-DYNA,对泡沫铝夹芯板、夹芯柱壳和夹芯扁壳在冲击载荷作用下的力学性能进行了对比研究,结果表明,夹芯壳的能量吸收优于夹芯板,且夹芯壳的整体变形小于夹芯板。Yuen等[19]对侧向爆炸载荷作用下圆柱壳的能量吸收进行了一系列实验和数值分析,并将其与Wierzbicki等[20]的解析解进行了比较,发现在一定的起爆距离下,随着炸药质量的增加,中点挠度呈增大趋势,且装药直径对结构变形有显著影响。刘志芳等[21]对横向冲击载荷下泡沫铝夹芯双圆管进行了数值模拟,结果表明,随着外管直径与内管壁厚的增大,泡沫铝夹芯双圆管的比吸能逐渐增大,而外管壁厚和内管直径的增大则导致泡沫铝夹芯双圆管的比吸能减小。

梯度泡沫铝夹芯管作为一种创新的复合结构,通过在不同层次上调节泡沫铝的密度和孔隙率,能够在优化结构性能的同时提高其能量吸收能力和抗冲击性能。Liang等[22]利用随机Voronoi算法建立了梯度夹芯管的二维有限元模型,模拟了梯度夹芯管在爆炸载荷作用下的变形过程,通过响应面法对其抗爆性能进行了多目标优化设计,确定了最优的面板厚度和芯层梯度配置,实现了外管挠度最小化和比吸能最大化。于学会等[23]采用3D-Voronoi技术,在极坐标下建立了连续密度梯度泡沫铝夹芯管的有限元模型,研究了内爆炸载荷下夹芯管的动态响应,结果表明,随着芯层密度梯度的增加,负梯度夹芯管的外管最大变形显著减小,而中间低梯度夹芯管的比吸能呈先增大后减小的变化趋势。Wang等[24]对具有连续密度梯度泡沫铝芯层的夹芯管在爆炸载荷下的动态响应进行了研究,分析了芯层密度分布、梯度和芯层厚度对夹芯管抗爆性能的影响,结果表明,负梯度夹芯管表现出优异的抗爆性能,增加芯层厚度可以有效减小夹芯管外管的变形,但降低夹芯管整体及芯层的比吸能。李世强[25]采用LS-DYNA模拟了内爆炸载荷作用下梯度圆管夹芯圆柱壳的动力响应过程,结果表明:芯层部分的变形模式明显受芯层排列的影响;与非梯度夹芯圆柱壳相比,具有梯度设计的夹芯圆柱壳具有更优异的抗爆性能,且芯层在压缩过程中吸收的能量占总能量的比例更高。Li等[26]对空心圆管夹芯圆柱壳进行了一系列内爆炸试验,通过数值模拟研究了内外壳壁厚及梯度壁厚对内爆载荷下结构动力响应的影响。

尽管已有研究在泡沫铝夹芯管的侧向压溃、抗冲击性能方面取得了很多成果,但仍存在一些亟待解决的问题。例如:侧向爆炸载荷下泡沫铝夹芯管结构的研究仍处于起步阶段;已有的实验研究仅限于夹芯壳和内爆炸,侧向爆炸加载下结构的动力学响应有待深入研究,其能量耗散机理尚无相关的实验研究工作。另外,现有研究主要集中于梯度泡沫铝夹芯管的抗冲击性能,对于侧向爆炸载荷作用下空心圆管芯层夹芯管结构的动力学响应有待进一步研究。因此,本工作将对侧向爆炸载荷作用下的泡沫铝夹芯管进行实验研究,分析结构的几何参数、泡沫铝的相对密度以及炸药质量对其变形模态和抗爆性能的影响;构建泡沫铝芯层的有限元模型,对泡沫铝夹芯管在侧向爆炸载荷下的力学性能进行数值模拟;对比空心圆管夹芯管和泡沫铝夹芯管的变形模态和能量吸收性能,并对空心圆管芯层进行梯度设计,分析空心圆管芯层厚度配置对其抗爆性能的影响。

-

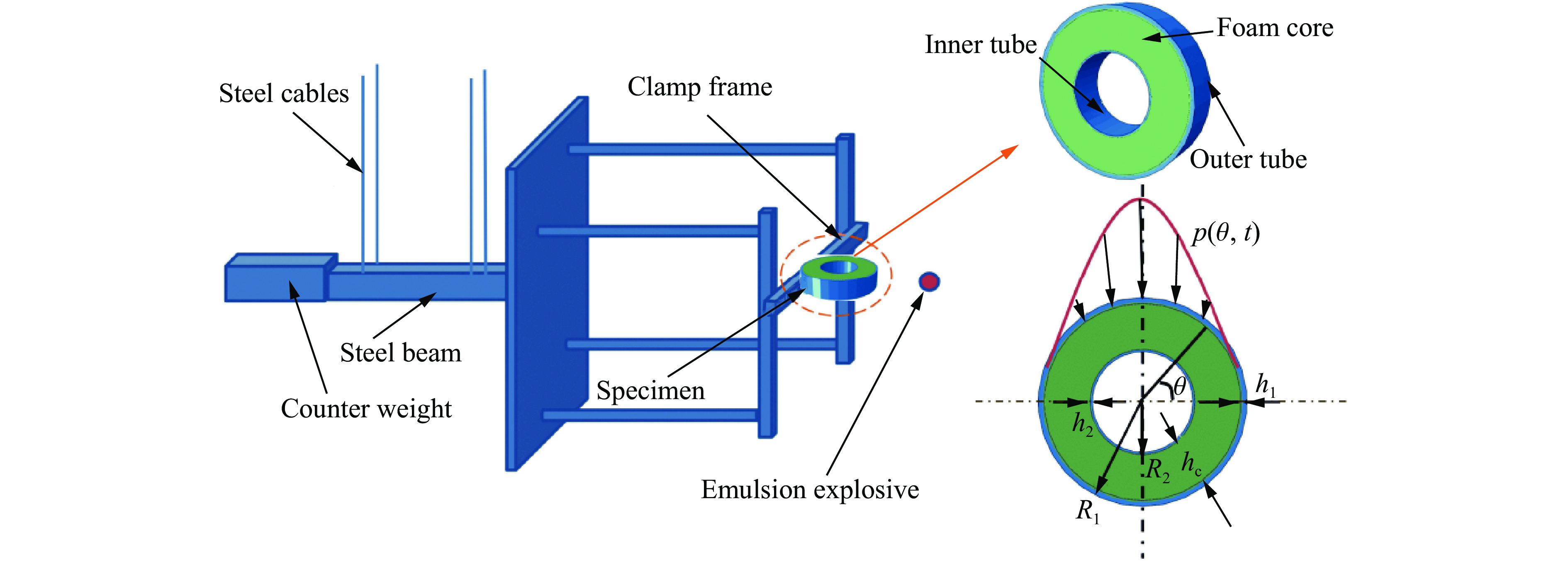

泡沫铝夹芯管由内管、外管和芯层3部分组成,内管、外管与芯层之间不使用任何黏结剂。内管和外管均采用不锈钢材料,其材料参数依据ISO 6892-1: 2009标准,通过拉伸测试方法获得。芯层采用闭孔泡沫铝,通过线切割技术从100 mm厚的泡沫铝板上切割而成,泡沫铝的相对密度分别为0.10和0.15。泡沫芯层的应力-应变关系通过压缩实验得到。表1给出了不锈钢和泡沫铝的材料参数。泡沫铝夹芯管试件的几何参数如下:试件长度H=25 mm,外管半径为R1,外管壁厚为h1,内管半径为R2,内管壁厚为h2,泡沫芯层的壁厚hc=R1−R2,相对密度为

$ \rho $ 。试件详细的几何参数如表2所示。为了探讨泡沫铝夹芯管在侧向爆炸载荷作用下的力学性能,采用弹道冲击摆锤系统进行实验研究。该系统由工字钢、夹具和配重组成,利用4条钢绞线悬挂,确保摆锤运动时不发生横向摆动。实验装置如图1所示,其中p为压力。试件通过专用夹具固定,另一端承受球形乳化炸药的爆炸载荷。为了确保炸药在试件中心位置起爆,炸药被放置在支架上,由雷管触发。外管到炸药中心的距离RT=50 mm。炸药质量w分别为50、60 g。

-

采用三维坐标测量仪器获取变形后内外管的实际中心点位置。通过比较变形前后的中心点位置差异,得出挠度。考虑到变形后的试件形状不规则,计算中心点挠度时,采用多次测量求平均值的方法。表2给出了不同加载条件下泡沫铝夹芯管试件的实验结果,其中:U1为外管中点挠度,U2为内管中点挠度。实验结果表明,泡沫铝芯层的相对密度、内外管壁厚、内管半径等参数对内外管中点挠度有显著影响。具体而言,减小泡沫铝相对密度和外管壁厚、增大内管半径都能导致内外管中点挠度增大;而增加内管壁厚则会增大外管中点挠度,同时减小内管中点挠度。此外,随着炸药质量的增加,结构的整体变形显著增大。

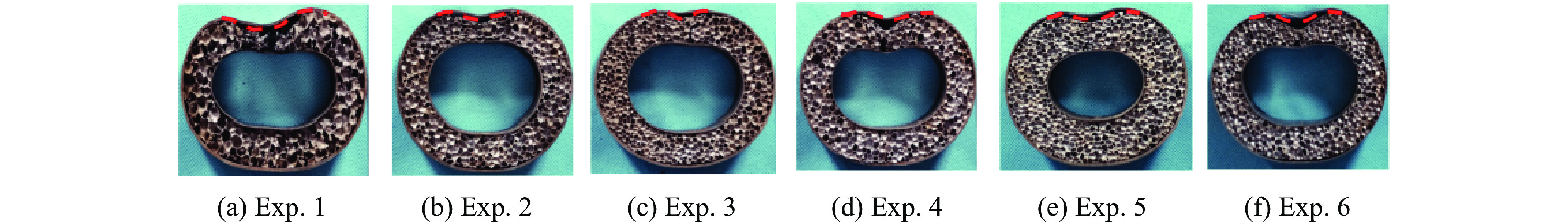

图2给出了侧向爆炸载荷作用下试件的最终变形模态。从图2可以看出,试件的最终变形包括芯层压缩变形以及内外管变形。内外管变形在中间位置最大,并从中心到边缘逐渐减小。所有试件中,内管变形均小于外管外形,且随着变形的增大,内外管的周向屈曲变形更加明显。

-

基于Henrych[27]提出的爆炸理论,球形炸药爆炸峰值压力的近似方程为

式中:τ为空气爆炸加载持续时间,

$ 0 \leqslant \theta \leqslant \text{π} $ 表示圆管的周向位置,p0为作用于外管、持续时间t的峰值压力;$ 0 \leqslant t \leqslant \tau $ 。TNT球形炸药在无限大空气域中爆炸时的峰值压力[28]为式中:p0的单位为MPa;RT=50 mm;wT为TNT炸药质量;Z为缩放后的距离,0.05<Z<0.30。根据生产厂家提供的数据,乳化炸药质量w与TNT炸药质量wT 的关系为wT =0.6w。

当爆炸载荷作用于外管时,外管获得的总冲量I可以表示为

式中:D为外管直径,H为试件的长度。实验中,根据激光位移传感器获得泡沫铝夹芯管中点位移-时间关系,由此确定爆炸载荷对试件产生的冲量

式中:摆锤的质量M=93.68 kg,T为周期,x1为T/4时的位移,x2为3T/4时的位移。表3给出了试件的实验冲量IE与理论冲量I的对比。与弹道摆锤装置测得的总冲量相比,作用在试件上的实际冲量较小,这是因为有一部分爆炸冲量作用在框架上。受实验环境的影响,Exp. 6的位移时程曲线没有通过激光位移传感器得到,该试件的冲量不能按式(4)计算。

-

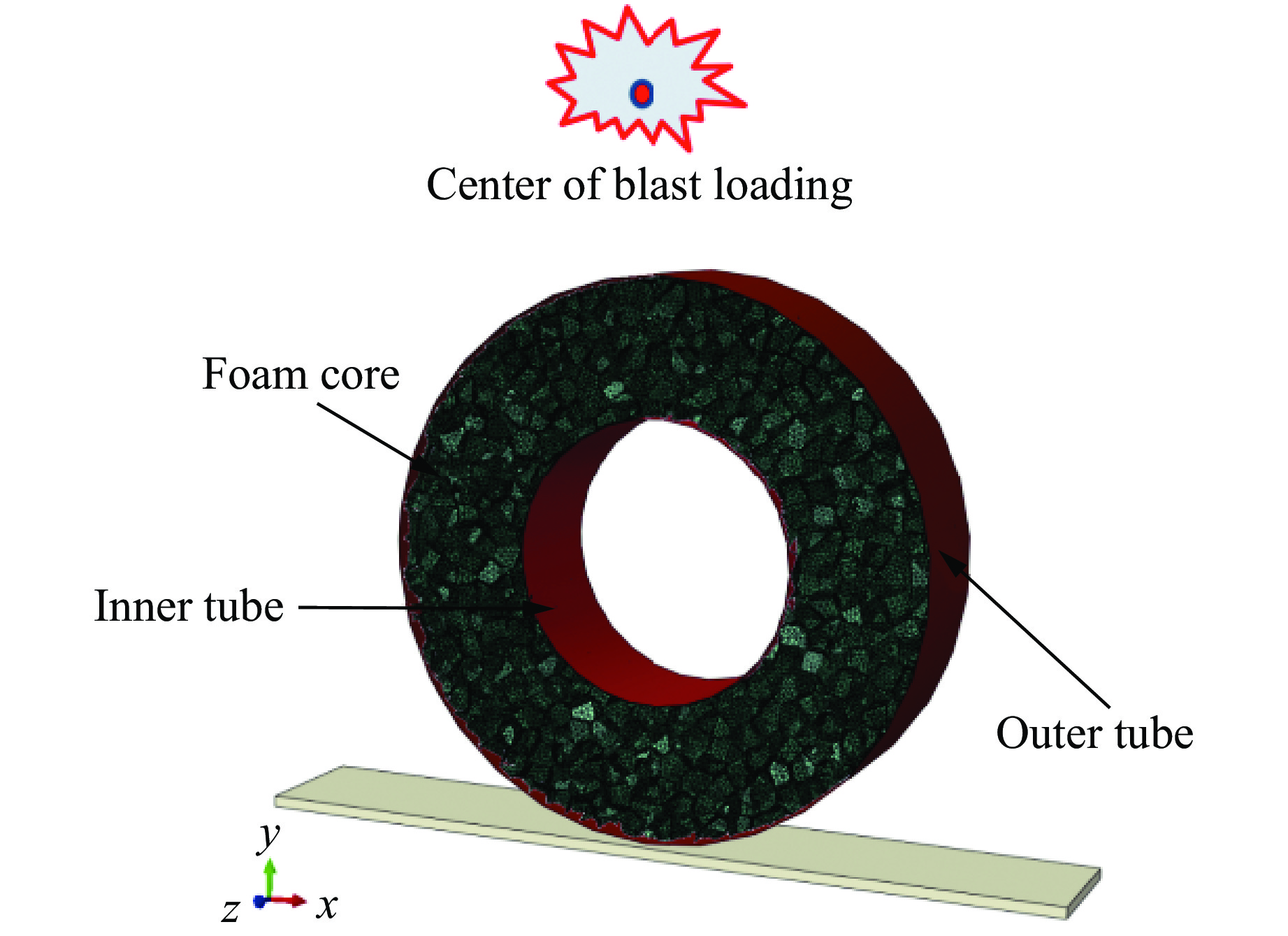

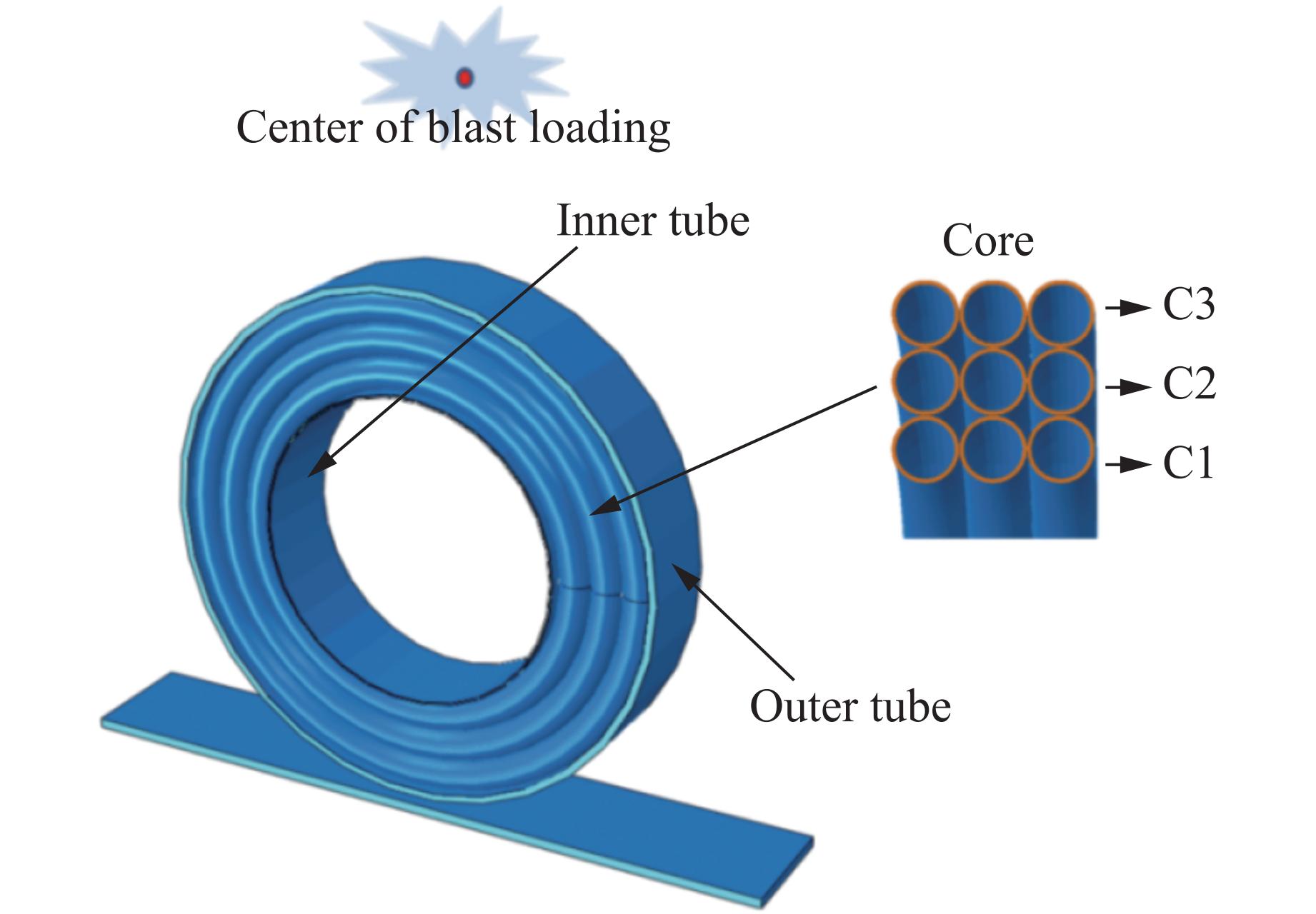

利用ABAQUS/Explicit程序中的ConWep方法,对泡沫铝夹芯管在侧向爆炸载荷作用下的力学性能进行了数值模拟。泡沫铝夹芯管由内、外管和泡沫铝芯层3部分组成,采用与实验相同的试件尺寸和材料参数进行建模。内、外管采用4节点壳单元(S4R)进行网格划分,泡沫铝芯层则采用三维Voronoi算法构建,分别模拟相对密度为0.10和0.15的泡沫铝芯层,采用3节点壳单元(S3R)进行网格划分。在数值模拟中,将泡沫铝夹芯管横向放置在下钢板上,另一端承受爆炸载荷作用,如图3所示。下钢板定义为刚体,并采用简化假设,即对下钢板施加全约束边界条件。为了减少模型的复杂性并保证计算效率,内外管与泡沫芯层之间采用绑定约束来模拟相互作用。绑定约束假设两者之间无相对滑动,能够确保内外管与芯层之间的相互配合更为紧密,进而简化复杂的接触行为。分析过程使用动态显式算法进行求解。

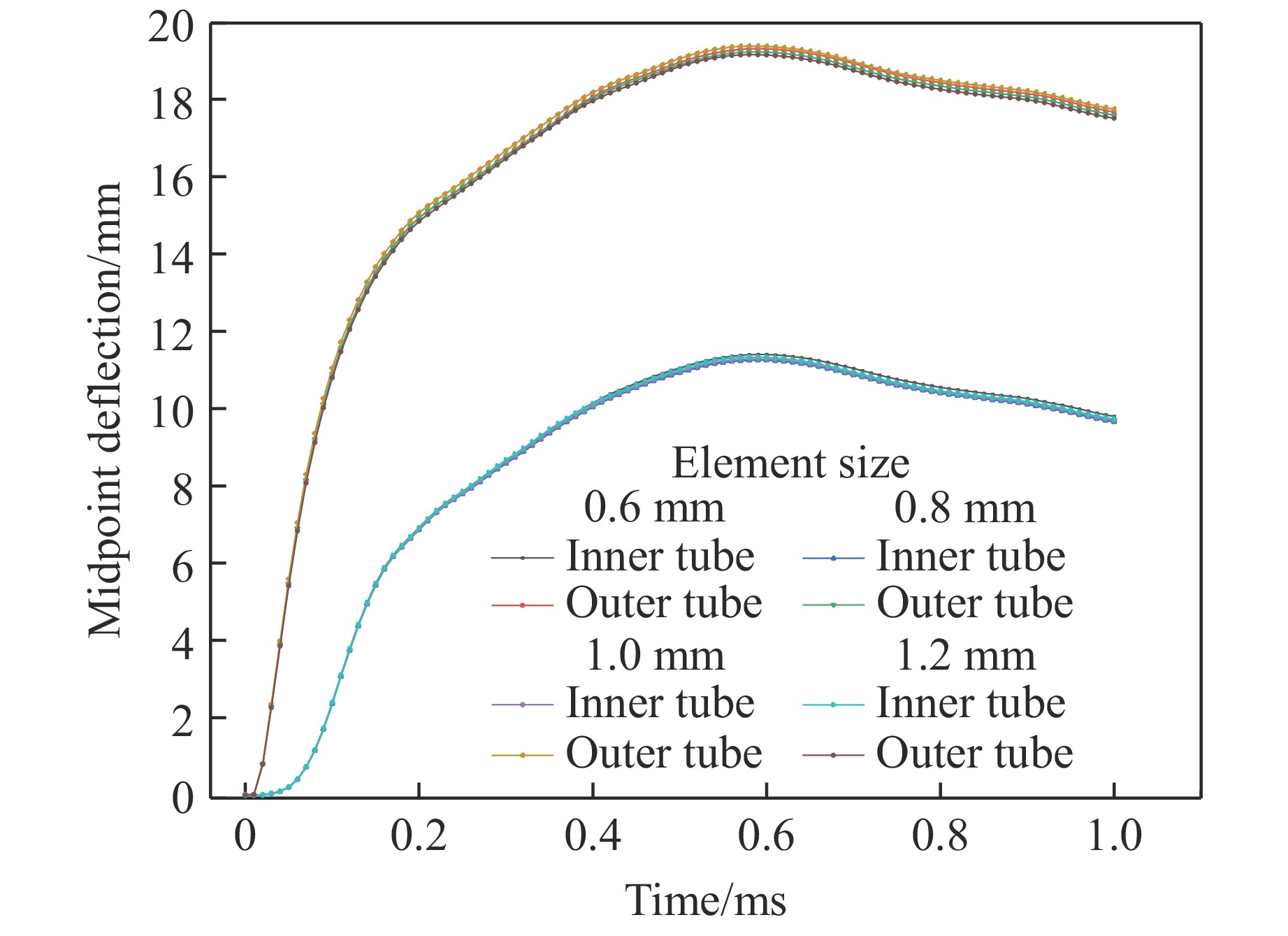

为研究侧向爆炸载荷下夹芯管的响应特性及吸能机理,对夹芯管有限元模型的网格敏感性进行验证,炸药质量为50 g,起爆距离为50 mm,试件的几何参数及材料参数与Exp. 5中一致。试件的内外管与芯层采用0.6、0.8、1.0和1.2 mm共4种网格尺寸进行分析。图4给出了侧向爆炸载荷作用下4种不同网格尺寸下泡沫铝夹芯管试件内外管中点挠度时程曲线。由图4可知,不同网格尺寸下,内外管中点挠度时程曲线表现出较好的一致性。综合考虑计算效率和计算精度,网格尺寸取1.0 mm。内外管与芯层之间的相互作用通过硬接触定义,摩擦因数设为0.2。

-

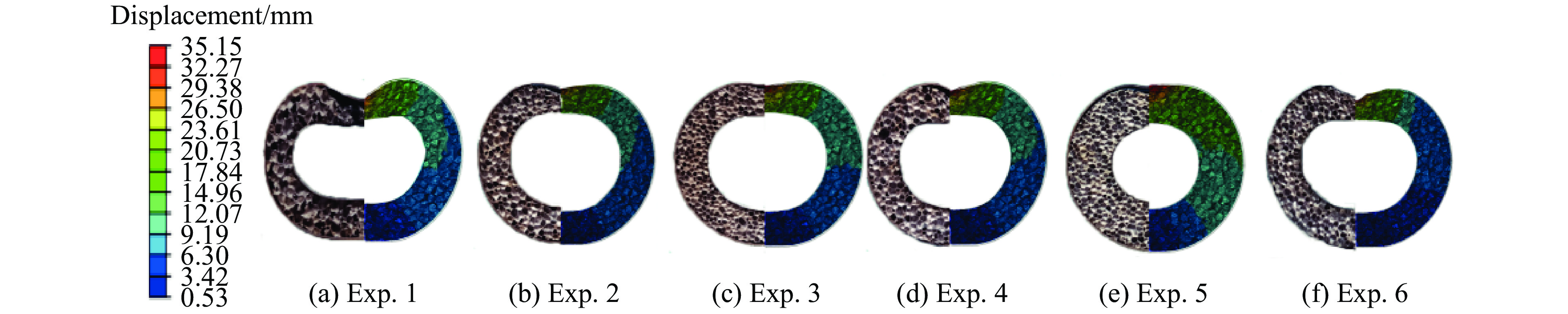

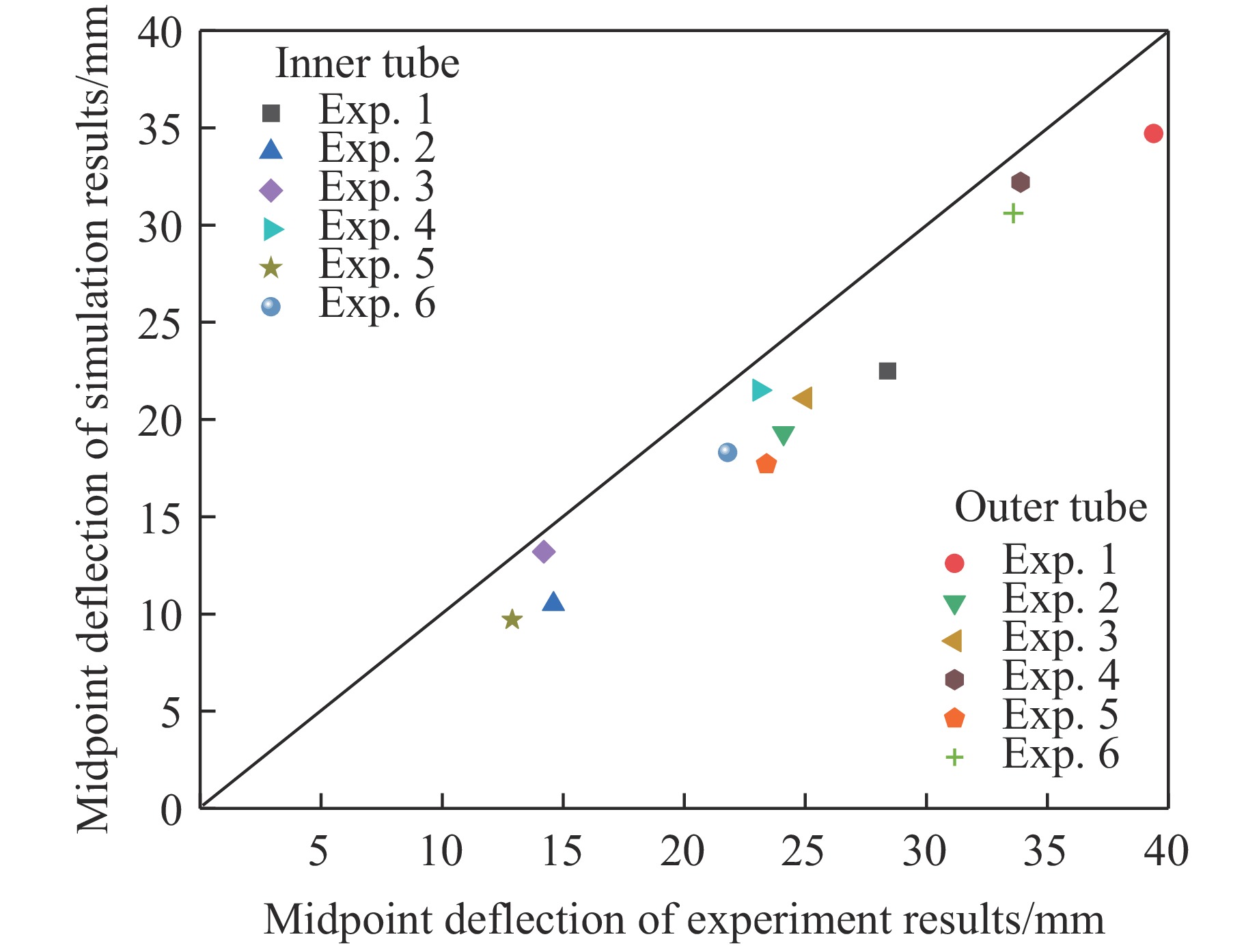

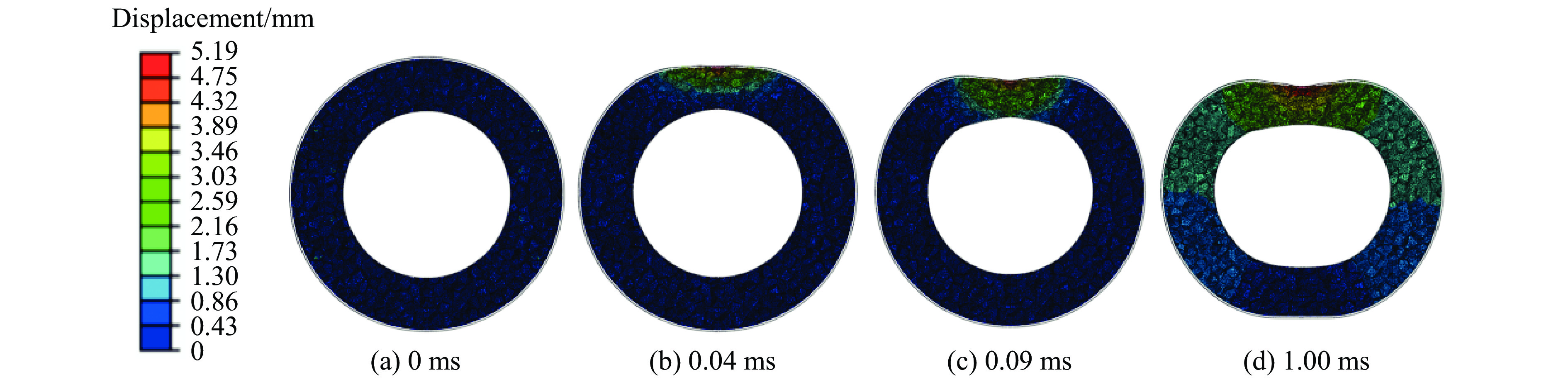

图5给出了泡沫铝夹芯管在侧向爆炸载荷作用下的最终变形模态,数值模拟的最终模态(右侧)与实验结果(左侧)较为一致。实验中,外管与芯层之间发生了脱层现象,爆炸载荷下材料界面的黏结力可能无法完全抵抗外部的冲击力,导致局部脱层或滑移现象;而数值模拟中,由于内外管与芯层之间采用了绑定接触,没有考虑材料界面之间的黏结强度和可能的脱层行为,因此,无法真实模拟实验中的脱层现象。图6对比了6个试件在侧向爆炸载荷作用下的内外管中点挠度的数值模拟和实验结果,表4列出了相对误差数据。由图6和表4可知,内外管中点挠度的数值模拟结果与实验结果吻合较好,实验结果略大于模拟结果。产生这一差异的原因可能是数值模拟中采用了理想化的材料模型来描述内外管和芯层结构,而实际的材料行为包含应变强化、应变率效应、材料的动态软化等。另外,有限元模型简化了实际结构的复杂性,可能高估了结构的阻力,导致数值模拟中内外管中点挠度较小。图7给出了Exp. 3中试件的典型变形模态。从图7可以看出,在爆炸载荷作用下,外管和芯层首先发生变形,芯层逐渐被压缩至密实化。当芯层完全压缩后,内外管与芯层作为一个整体开始继续变形,直至整个变形过程结束。

-

为研究芯层对夹芯管结构抗爆性能的影响,将试件的泡沫铝芯层替换为壁厚和直径相同的3层空心圆管,并对其在侧向爆炸载荷作用下的力学性能和能量吸收特性进行研究。

有限元模型如图8所示,其中:C1为最内层圆管,C2为中间层圆管,C3为最外层圆管。内外管的材料参数与实验情况一致。空心圆管芯层采用铝合金材料,材料参数见表1,网格尺寸设为1.0 mm。空心圆管的总质量与泡沫铝芯层的质量相等,可通过此关系计算出每个模型中空心圆管的壁厚hct,取值见表5。每层空心圆管之间相切接触,最内层空心圆管和最外层空心圆管分别与内管外表面及外管内表面相切,并施加绑定约束。

-

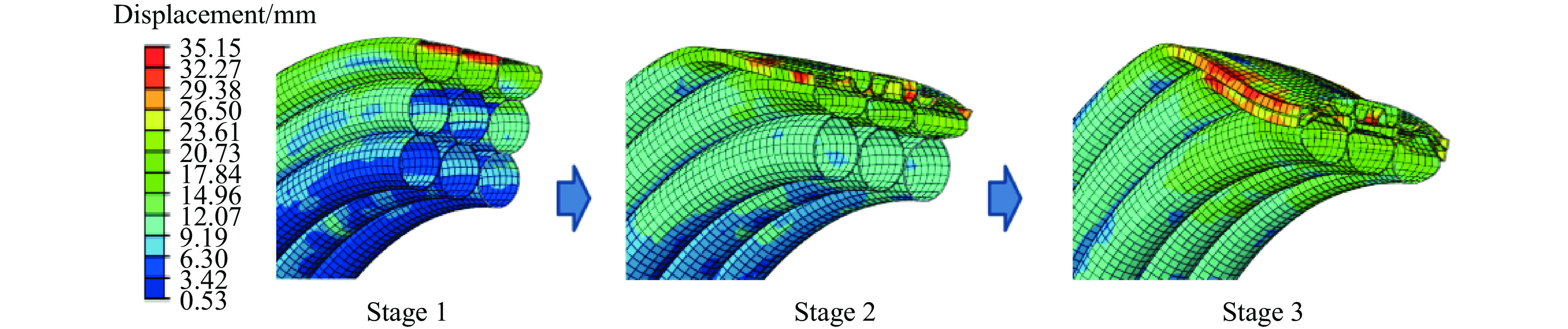

图9给出了芯层部分的压缩变形模态。从图9可以看出,各层圆管的压缩过程并不均匀,芯层圆管的压缩始终从最外层开始,随后逐渐向内层传播。芯层圆管的变形过程可分为3个阶段:第1阶段,最外层空心圆管在外管的冲击作用下开始压缩,其他2层圆管保持不变;第2阶段,中间层圆管开始压缩,并与最外层圆管的压缩产生耦合效应,但内层圆管仍未发生变形;第3阶段,内层圆管开始压缩,与外层和中间层圆管的压缩效应耦合,直至整个压缩过程结束。

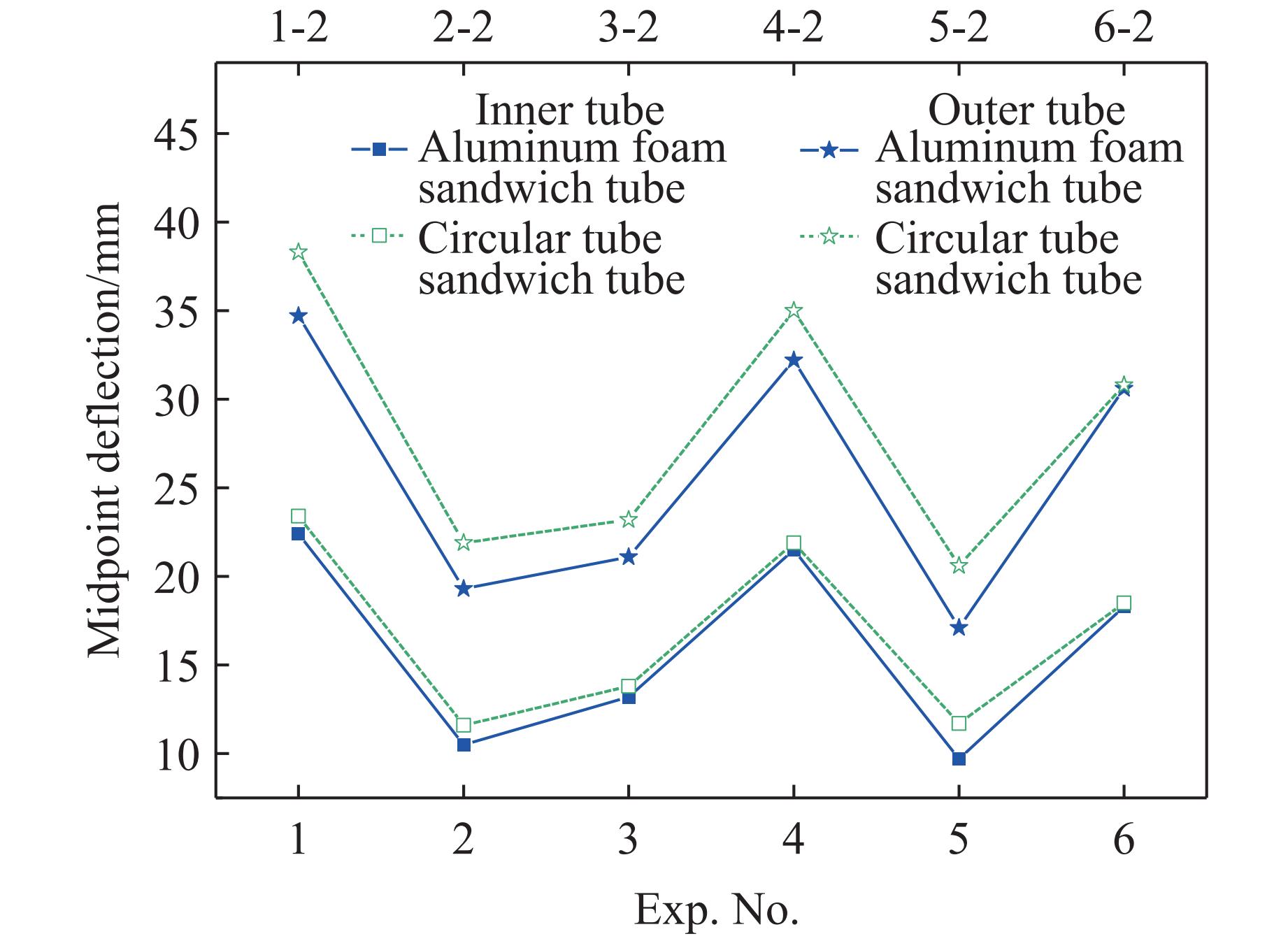

图10对比了侧向爆炸载荷作用下泡沫铝夹芯管和空心圆管夹芯管2种结构的内外管中点挠度。可以看出,在芯层质量相同的条件下,空心圆管夹芯管内外管的中点挠度均略大于泡沫铝夹芯管,但两者之间的差异并不显著。值得注意的是,泡沫铝夹芯管在能量吸收方面表现出更大的潜力,而空心圆管夹芯管在刚度和稳定性方面具有一定的优势。

-

在侧向爆炸载荷作用下,夹芯管主要通过内外管和芯层的塑性变形来吸收能量。在评估结构的抗爆性能时,结构的整体质量因素也必须考虑在内,因此,不能排除结构挠度减小的原因可能是结构整体质量增加。为了找出抗爆性能最佳的设计组合,本研究以内管中点无量纲挠度、比吸能及各部分能量吸收占比作为评价指标,分析侧向爆炸载荷作用下夹芯管的抗爆性能。抗爆性能评价指标的定义如下

式中:λ为内管无量纲中点挠度,ESEA为结构的比吸能,Ep为总吸能,

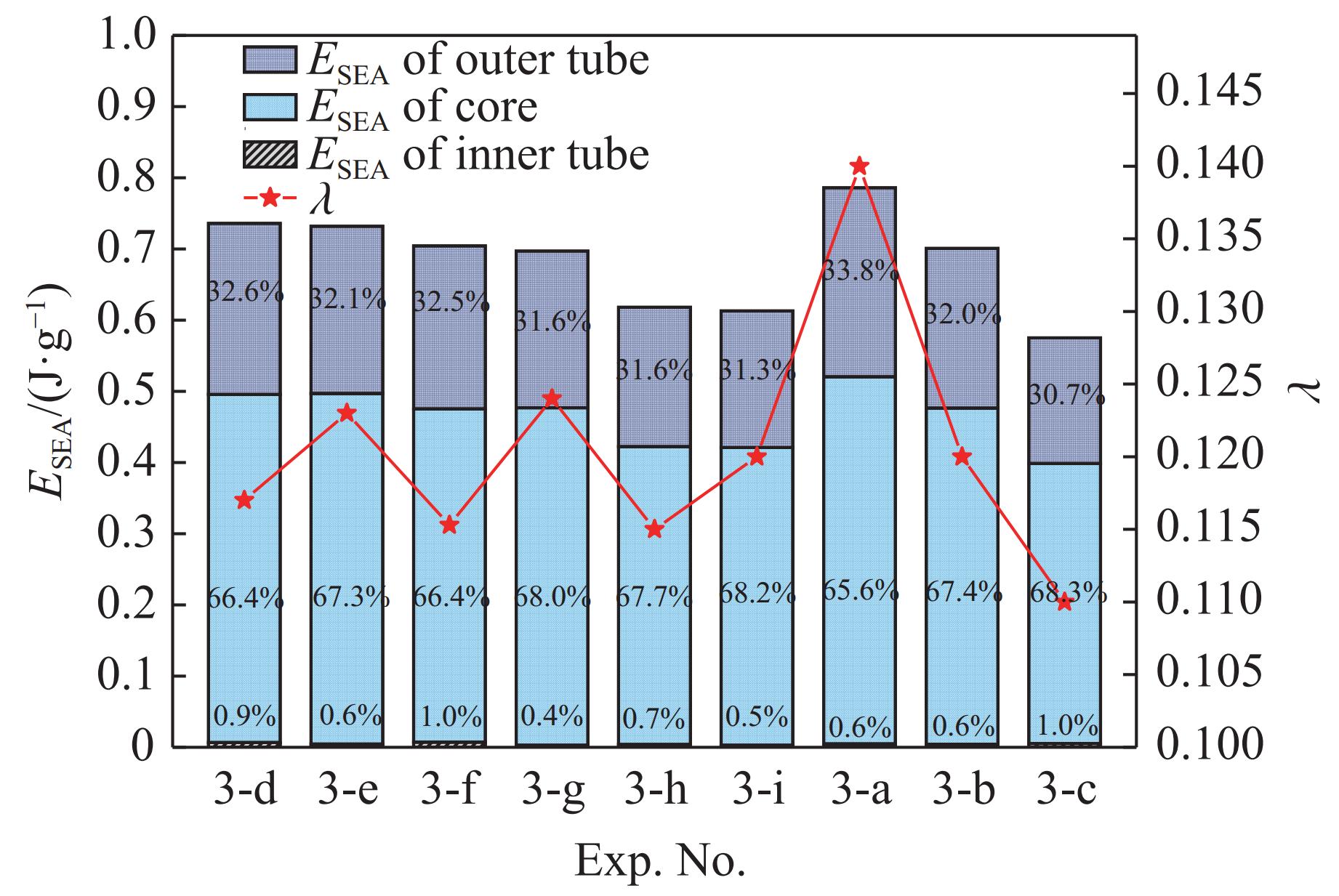

$ m^* $ 为夹芯管的总质量,Ei,p、Eo,p、Ec,p分别为内管、外管、芯层的能量吸收,ni、no、nc分别为外管、内管和芯层吸收能量占总吸收能量的百分比。为进一步改善空心圆管夹芯管的抗爆性能,对其内部填充的空心圆管壁厚进行梯度设计。选择了3种不同的壁厚,分别为0.4、0.5、0.6 mm。通过改变空心圆管的壁厚分布,得到6种不同的梯度配置,具体参数如表6所示,其中:hC3、hC2、hC1分别为最外层、中间层和最内层空心圆管的壁厚,a组、b组、c组为3个非梯度对照组。采用爆炸实验Exp. 3中试件内外管参数以及表6中的9组芯层排列方式,共组成9个试件,进行侧向爆炸模拟分析。例如:Exp. 3-d表示该空心圆管夹芯管的芯层排列方式为d组。图11给出了9个试件在侧向爆炸载荷作用下的比吸能、各部分能量吸收占比以及内管无量纲中点挠度。

从图11可以看出,非梯度结构中,Exp. 3-a的无量纲中点挠度和比吸能最大。随着空心圆管壁厚的增加,Exp. 3-b和Exp. 3-c的内管无量纲中点挠度和比吸能显著减小,而芯层的空心圆管吸能占比逐渐增加。因此,在非梯度结构中,增加空心圆管壁厚能够有效提高结构的抗爆性能。

在梯度结构中,Exp. 3-h的内管无量纲中点挠度最小,Exp. 3-d的比吸能和外管吸能占比最大,而Exp. 3-i的芯层吸能占比最大。芯层排列方式分析结果表明,当中间层空心圆管壁厚较厚时(如Exp. 3-e、Exp. 3-g),外层传递的冲击载荷未能引起足够的压缩变形,反而呈现出类似实体梁受到冲击载荷作用时出现的弯曲变形模态,因此,最终产生的挠度较大。而Exp. 3-h中,最外层空心圆管壁厚最大,能够有效承受冲击载荷并发生压缩变形,壁厚最薄的中间层受到冲击后产生较大的压缩量,从而减小了内管的挠度。因此,采用最外层壁厚最大且中间层最薄的梯度配置能够有效提高空心圆管夹芯管的抗爆性能。

表7对比了非梯度结构Exp. 3-b与梯度结构Exp. 3-f的模拟结果。在炸药质量和工况相同的情况下,两者的比吸能相等,但Exp. 3-f的无量纲中点挠度明显小于Exp. 3-b。因此,梯度空心圆管夹芯管结构的抗爆性能优于非梯度结构。

-

采用弹道摆锤系统探讨了侧向爆炸载荷下泡沫铝夹芯管的变形特性和抗爆性能,评估了泡沫铝夹芯管内外管壁厚度、爆炸加载条件等参数对其最终变形模态和挠度的影响。采用数值模拟方法,对泡沫铝夹芯管与空心圆管夹芯管的抗爆性能进行了对比分析,并对空心圆管夹芯管进行了梯度和非梯度设计,采用无量纲中点挠度、比吸能以及各部分吸能占比作为评价指标,评估了2种设计方案的抗爆性能,得到以下主要结论。

(1) 实验结果显示:在侧向爆炸载荷下泡沫铝夹芯管内外管变形在迎爆面中部达到最大值,并由中心向边缘逐渐减小;随着变形程度的增加,周向屈曲现象更加明显;减小泡沫铝的相对密度、减小外管壁厚以及增大内管半径会导致内外管中点挠度增大,而增加内管壁厚则表现为外管中点挠度增大而内管中点挠度减小;随着炸药质量的增加,结构的整体变形加剧。

(2) 在爆炸载荷作用下,泡沫铝夹芯管的外管和芯层最先发生变形。当芯层被压缩至完全密实化之后,内外管及芯层作为一个整体继续变形直至整个过程结束。在相同条件下,空心圆管夹芯管的最终内外管中点挠度略大于泡沫铝夹芯管,但两者差异不显著。

(3) 对于空心圆管夹芯管,各层圆管的压缩表现出不均匀性,芯层圆管总是从最外层开始逐渐向最内层传播。增加芯层圆管的壁厚可以有效提高结构的抗爆性能。在梯度结构设计中,通过采用最外层空心圆管壁厚最大且中间层壁厚最小的梯度配置,可以显著提高空心圆管夹芯管的吸能效率和抗爆性能。梯度圆管夹芯管的抗爆性能明显优于非梯度结构,展现出高效能量吸收和优异力学性能的潜力。

侧向爆炸载荷下夹芯管的响应特性及吸能机理

Response Characteristics and Deformation Mechanism of Sandwich Tubes under Lateral Explosive Loads

-

摘要: 结合实验与数值模拟,系统地分析了泡沫铝夹芯管在侧向爆炸载荷下的动态响应和能量吸收性能。通过弹道摆锤系统,开展了一系列侧向爆炸实验,分析了结构的几何参数、泡沫铝的相对密度以及炸药质量对泡沫铝夹芯管变形模态和抗爆性能的影响,获得了泡沫铝夹芯管在爆炸载荷作用下的最终变形模态和挠度。基于实验结果,通过数值模拟进一步比较了泡沫铝夹芯管和空心圆管夹芯管的抗爆性能,对空心圆管夹芯管在梯度与非梯度设计下的表现进行了对比分析。结果显示:在相同条件下,空心圆管夹芯管的最终变形均大于泡沫铝夹芯管,但两者之间的差异并不显著。在梯度空心圆管夹芯管结构中,最外层壁厚最大、中间层最薄的梯度配置在提升抗爆性能方面具有最佳的效果。此外,梯度空心圆管夹芯管的抗爆性能明显优于非梯度结构。Abstract: The dynamic response and energy absorption performance of foam aluminum sandwich tubes under lateral explosive loads were systematically investigated using a combination of experimental research and numerical simulation. A series of lateral explosion experiments were conducted using a ballistic pendulum system to analyze the effects of structural geometric parameters, foam aluminum density, and the explosive mass on the deformation mode and blast resistance performance. Based on the experimental results, numerical simulations were performed to further compare the blast resistance performance of foam aluminum sandwich tubes and circular tube core sandwich tubes, comparing gradient and non-gradient designs of circular tube core sandwich tubes. The results show that, the final deformation of circular tube core sandwich tubes is greater than that of foam aluminum sandwich tubes, although the difference is not significant. Among the gradient circular tube core sandwich tubes, the configuration with the largest outer wall thickness and the thinnest middle layer exhibits the best improvement in blast resistance performance. Furthermore, the blast resistance performance of gradient circular tube core sandwich tubes is significantly superior to that of non-gradient structures.

-

Key words:

- explosive loads /

- sandwich tubes /

- deformation modes /

- energy absorption /

- blast resistance performance .

-

-

表 1 材料参数

Table 1. Material parameters

Material Density/(kg·m−3) Young’s modulus/GPa Poisson’s ratio Yield stress/MPa Tangent modulus/MPa Stainless steel 7830 193 0.25 205 787.5 Foam core/

circular tube core2700 70 0.30 80 700.0 表 2 泡沫铝夹芯管的几何参数和实验结果

Table 2. Geometric parameters and experimental results for the aluminum foam sandwich tubes

Exp. No. R1/mm h1/mm R2/mm h2/mm w/g ρ U1/mm U2/mm 1 50.5 1.5 31.5 0.6 60 0.10 37.7 28.4 2 50.5 1.5 31.5 1.2 50 0.15 24.1 14.6 3 50.5 1.5 31.5 0.6 50 0.15 25.0 14.2 4 50.5 1.5 31.5 0.6 60 0.15 33.9 23.1 5 50.5 1.5 25.5 0.6 50 0.15 23.4 12.9 6 50.5 1.0 31.5 0.6 50 0.15 33.6 21.8 表 3 实验冲量与理论冲量的对比

Table 3. Comparison of the experimental and theoretical impulse

Exp. No. IE/(N·s) I/(N·s) Error/% Exp. No. IE/(N·s) I/(N·s) Error/% 1 6.08 6.17 1.48 4 5.20 6.17 18.70 2 5.23 5.68 8.60 5 5.24 5.68 8.40 3 5.19 5.68 9.40 6 5.68 表 4 中点挠度的误差

Table 4. Errors of the midpoint deflection

Exp. No. U1 U2 Exp./mm Sim./mm Error/% Exp./mm Sim./mm Error/% 1 39.4 34.7 11.9 28.4 22.5 20.8 2 24.1 19.3 19.9 14.6 10.5 28.1 3 25.0 21.1 15.6 14.2 13.2 7.0 4 33.9 32.2 5.0 23.1 21.5 6.9 5 23.4 17.7 24.4 12.9 9.7 24.8 6 33.6 30.6 8.9 21.8 18.3 16.1 表 5 空心圆管壁厚

Table 5. Wall thickness of circular tubes

Exp. No. hct/mm Exp. No. hct/mm 1-2 0.3 4-2 0.4 2-2 0.4 5-2 0.4 3-2 0.4 6-2 0.4 表 6 空心圆管芯层排列组合

Table 6. Core arrangement groups of sandwich tubes with circular tube core

Group hC3/mm hC2/mm hC1/mm Group hC3/mm hC2/mm hC1/mm a 0.4 0.4 0.4 f 0.5 0.4 0.6 b 0.5 0.5 0.5 g 0.5 0.6 0.4 c 0.6 0.6 0.6 h 0.6 0.4 0.5 d 0.4 0.5 0.6 i 0.6 0.5 0.4 e 0.4 0.6 0.5 表 7 Exp. 3-b与Exp. 3-f的抗爆性能对比

Table 7. Simulation results for Exp. 3-b and Exp. 3-f

Exp. No. $ m^* $ /gESEA/(J·g−1) no/% ni/% nc/% λ 3-b 178 0.7 32.0 0.6 67.4 0.12 3-f 178 0.7 32.5 1.0 66.4 0.11 -

[1] BIRMAN V, KARDOMATEAS G A. Review of current trends in research and applications of sandwich structures [J]. Composites Part B: Engineering, 2018, 142: 221–240. doi: 10.1016/j.compositesb.2018.01.027 [2] GARGANO A, DAS R, MOURITZ A P. Comparative experimental study into the explosive blast response of sandwich structures used in naval ships [J]. Composites Communications, 2022, 30: 101072. doi: 10.1016/j.coco.2022.101072 [3] LU W K, ZHANG J Y. Mechanical response of aluminum foam sandwich structure under impact load [J]. Materials Research Express, 2022, 9(1): 016515. doi: 10.1088/2053-1591/ac493e [4] SONG J F, XU S C, XU L H, et al. Experimental study on the crashworthiness of bio-inspired aluminum foam-filled tubes under axial compression loading [J]. Thin-Walled Structures, 2020, 155: 106937. doi: 10.1016/j.tws.2020.106937 [5] NIKNEJAD A, OROJLOO P H. A novel nested system of tubes with special cross-section as the energy absorber [J]. Thin-Walled Structures, 2016, 100: 113–123. doi: 10.1016/j.tws.2015.12.009 [6] XUE Z Y, HUTCHINSON J W. A comparative study of impulse-resistant metal sandwich plates [J]. International Journal of Impact Engineering, 2004, 30(10): 1283–1305. doi: 10.1016/j.ijimpeng.2003.08.007 [7] SEITZBERGER M, RAMMERSTORFER F G, GRADINGER R, et al. Experimental studies on the quasi-static axial crushing of steel columns filled with aluminium foam [J]. International Journal of Solids and Structures, 2000, 37(30): 4125–4147. doi: 10.1016/S0020-7683(99)00136-5 [8] HALL I W, GUDEN M, CLAAR T D. Transverse and longitudinal crushing of aluminum-foam filled tubes [J]. Scripta Materialia, 2002, 46(7): 513–518. doi: 10.1016/S1359-6462(02)00024-6 [9] FAN Z H, SHEN J H, LU G X. Investigation of lateral crushing of sandwich tubes [J]. Procedia Engineering, 2011, 14: 442–449. doi: 10.1016/j.proeng.2011.07.055 [10] SHEN J H, LU G X, ZHAO L M, et al. Short sandwich tubes subjected to internal explosive loading [J]. Engineering Structures, 2013, 55: 56–65. doi: 10.1016/j.engstruct.2011.12.005 [11] JING L, WANG Z H, ZHAO L M. Dynamic response of cylindrical sandwich shells with metallic foam cores under blast loading: numerical simulations [J]. Composite Structures, 2013, 99: 213–223. doi: 10.1016/j.compstruct.2012.12.013 [12] JING L, WANG Z H, SHIM V P W, et al. An experimental study of the dynamic response of cylindrical sandwich shells with metallic foam cores subjected to blast loading [J]. International Journal of Impact Engineering, 2014, 71: 60–72. doi: 10.1016/j.ijimpeng.2014.03.009 [13] LIU Z F, ZHANG T H, LI S Q, et al. Experiment and numerical simulation on the dynamic response of foam-filled tubes under lateral blast loading [J]. Acta Mechanica Solida Sinica, 2021, 34(6): 937–953. doi: 10.1007/s10338-021-00285-1 [14] NIKNEJAD A, ELAHI S A, LIAGHAT G H. Experimental investigation on the lateral compression in the foam-filled circular tubes [J]. Materials & Design (1980–2015), 2012, 36: 24–34. doi: 10.1016/j.matdes.2011.10.047 [15] ZHANG B Y, WANG L, ZHANG J, et al. Deformation and energy absorption properties of cenosphere/aluminum syntactic foam-filled circular tubes under lateral quasi-static compression [J]. International Journal of Mechanical Sciences, 2021, 192: 106126. doi: 10.1016/j.ijmecsci.2020.106126 [16] FAN Z H, SHEN J H, LU G X, et al. Dynamic lateral crushing of empty and sandwich tubes [J]. International Journal of Impact Engineering, 2013, 53: 3–16. doi: 10.1016/j.ijimpeng.2012.09.006 [17] BAROUTAJI A, GILCHRIST M D, SMYTH D, et al. Analysis and optimization of sandwich tubes energy absorbers under lateral loading [J]. International Journal of Impact Engineering, 2015, 82: 74–88. doi: 10.1016/j.ijimpeng.2015.01.005 [18] 鲁文科. 泡沫铝夹芯结构动态力学响应的数值模拟研究[D]. 湘潭: 湘潭大学, 2022. LU W K. Numerical simulation of dynamic mechanical response of aluminum foam sandwich structures [D]. Xiangtan: Xiangtan University, 2022. [19] YUEN S C K, NURICK G N, BRINCKMANN H B, et al. Response of cylindrical shells to lateral blast load [J]. International Journal of Protective Structures, 2013, 4(3): 209–230. doi: 10.1260/2041-4196.4.3.209 [20] WIERZBICKI T, FATT M S H. Damage assessment of cylinders due to impact and explosive loading [J]. International Journal of Impact Engineering, 1993, 13(2): 215–241. doi: 10.1016/0734-743X(93)90094-N [21] 刘志芳, 王军, 秦庆华. 横向冲击载荷下泡沫铝夹芯双圆管的吸能研究 [J]. 兵工学报, 2017, 38(11): 2259–2267. doi: 10.3969/j.issn.1000-1093.2017.11.024 LIU Z F, WANG J, QIN Q H. Research on energy absorption of aluminum foam-filled double circular tubes under lateral impact loadings [J]. Acta Armamentarii, 2017, 38(11): 2259–2267. doi: 10.3969/j.issn.1000-1093.2017.11.024 [22] LIANG M Z, ZHANG G D, LU F Y, et al. Blast resistance and design of sandwich cylinder with graded foam cores based on the Voronoi algorithm [J]. Thin-Walled Structures, 2017, 112: 98–106. doi: 10.1016/j.tws.2016.12.016 [23] 于学会, 李婷, 王安帅, 等. 极坐标下连续密度梯度多孔金属材料设计及其夹芯管的抗爆性能研究 [J]. 固体力学学报, 2024, 45(6): 831–845. doi: 10.19636/j.cnki.cjsm42-1250/o3.2024.035 YU X H, LI T, WANG A S, et al. Design of continuous-density-graded porous metal materials in polar coordinates and study on the blast resistance of sandwich tubes [J]. Chinese Journal of Solid Mechanics, 2024, 45(6): 831–845. doi: 10.19636/j.cnki.cjsm42-1250/o3.2024.035 [24] WANG A S, YU X H, WANG H, et al. Dynamic response of sandwich tubes with continuously density-graded aluminum foam cores under internal explosion load [J]. Materials, 2022, 15(19): 6966. doi: 10.3390/ma15196966 [25] 李世强. 分层梯度多孔金属夹芯结构的冲击力学行为[D]. 太原: 太原理工大学, 2015. LI S Q. The dynamic behavior of sandwich structure with layered graded porous metallic cores [D]. Taiyuan: Taiyuan University of Technology, 2015. [26] LI Z H, ZHANG T H, TANG B, et al. Blast response and optimization of cylindrical sandwich shells with toroidal tubular cores [J]. International Journal of Impact Engineering, 2025, 196: 105157. doi: 10.1016/J.IJIMPENG.2024.105157 [27] HENRYCH J. The dynamics of explosion and its use [M]. New York: Elsevier Scientific Publishing Company, 1979. [28] GOEL M D, MATSAGAR V A, GUPTA A K, et al. An abridged review of blast wave parameters [J]. Defence Science Journal, 2012, 62(5): 300–306. doi: 10.14429/dsj.62.1149 -

首页

首页 登录

登录 注册

注册

下载:

下载: