-

活塞式调节阀(以下简称活塞阀)通过活塞的移动改变开度从而调节其流阻系数和流通能力,在给水排水工程中起调流、减压、调流消能的作用,近年来应用非常广泛。当阀门前后的压差不断增加,过阀流量会随着压差变大而逐渐加大,当流量不再随着压差变大而变化时,将阀门这种流动状态称为阻塞流。阻塞流作为阀门的一种极限工况,呈现出与常规工况不一样的特性且影响其使用寿命,因此研究阀门的阻塞流具有非常重要的意义[1-2]。流场仿真技术可以使阀门的流场研究脱离实验模型的限制,节约研究成本,当前成为了该类研究的热点[3-4]。目前国内外学者对于阻塞流做了一系列研究,俞轲鑫[5]利用Fluent两相流分析结合对局部空化气泡的高速微距拍摄,提出了斜梯三角形流量曲线以刻画节流孔板阻塞流发展变化的全部过程,充分表达了阻塞流发展过程中的局限性特征和阶梯性特征;Liang Fang等[6]通过自行开发的可压缩空化相变求解器对具有强节流效应的文丘里反应器进行数值研究,确定空化诱导节流的流动特性和阻塞流机理;Andrea Cioncolini[7]通过三个不同直径厚度的微孔对阻塞流和空化进行研究,发现阻塞空化的气穴数随着微孔直径和厚度的增加而增加。以上工作虽然推进了阻塞流的研究工作,但没有明确界定阻塞流出现的临界条件,且因研究对象相对简单而距离工程应用还有一段距离。本研究以DN300活塞阀为对象,以仿真与实验相结合的方法开展实际产品阻塞流的研究。首先将Fluent仿真结果与实验数据进行对比,验证了模型的可行性;基于仿真模型计算出该活塞阀的阻塞流流量,通过理论公式计算出阀门的液体压力恢复系数和初生空化系数;最后对活塞式调节阀在大压差下产生阻塞流的原因进行分析,为活塞阀的研究与参数标定提供了一种可视化的方法,具有重要的工程意义。

-

质量守恒方程是任何流动系统都必须满足的定律,把介质水视为不可压缩流体,质量守恒方程为

式中:

$ \rho $ 为流体的密度,kg/m3;t为时间,s;u,v,w为速度矢量在x,y,z方向上的分量。动量守恒方程[8]为

式中

$ p $ 为流体微元体上的压力,Pa;$ \mu $ 为动力粘度;$ {\tau }_{xx} $ ,$ {\tau }_{xy} $ 为因分子粘性作用而产生的作用在微元体表面上的粘性应力$ \mathrm{\tau } $ 的分量;$ {F}_{x} $ ,$ {F}_{y} $ ,$ {F}_{z} $ 为微元体上的体力,N; -

本文在模拟计算时选用Schnerr-Sauer空化模型,基于Rayleigh plesset方程,导出了气相体积分数α和密度ρ之间的关系

所以净质量流率

$ \dot{m} $ 相关系式为其中气相体积分数α与气泡数密度nb及气泡半径rb的关系为

最终得到的Schnerr-Sauer空化模型表达式[9]见式(6)

式中

$ {\mathrm{\rho }}_{\mathrm{l}} $ 为液体密度,kg/m3;$ {\rho }_{V} $ 为气体密度,kg/m3;$ {P}_{v} $ 为饱和蒸汽压,Pa;$ {\rho }_{m} $ 为真实密度,kg/m3;SE为汽化质量传递速率;SC为水蒸气溃灭质量传递速率; -

因为Realizable k-

$ \mathrm{\varepsilon } $ 增加了对雷诺应力的约束,在雷诺应力的处理上保持与真实湍流一致[10],故选用Realizable k-$ \mathrm{\varepsilon } $ 模型来捕捉流场内部湍流流动特性。在Realizable k-$ \mathrm{\varepsilon } $ 模型中关于k和ε的运输方程见式(7)和式(8)式中:

$ {G}_{k} $ ——由于平均速度梯度引起的湍动能,kg/m3;$ \mu $ ——粘性系数;$ {\sigma }_{k} $ ,$ {\sigma }_{\varepsilon } $ ——为湍动能k的湍流普朗克数和耗散率$ \varepsilon $ 的普朗克数;$ {\mathrm{x}}_{i} $ ,$ {x}_{j} $ ——坐标分量;$ {C}_{1} $ ,$ {C}_{2} $ ——湍动能粘度计算式中系数; -

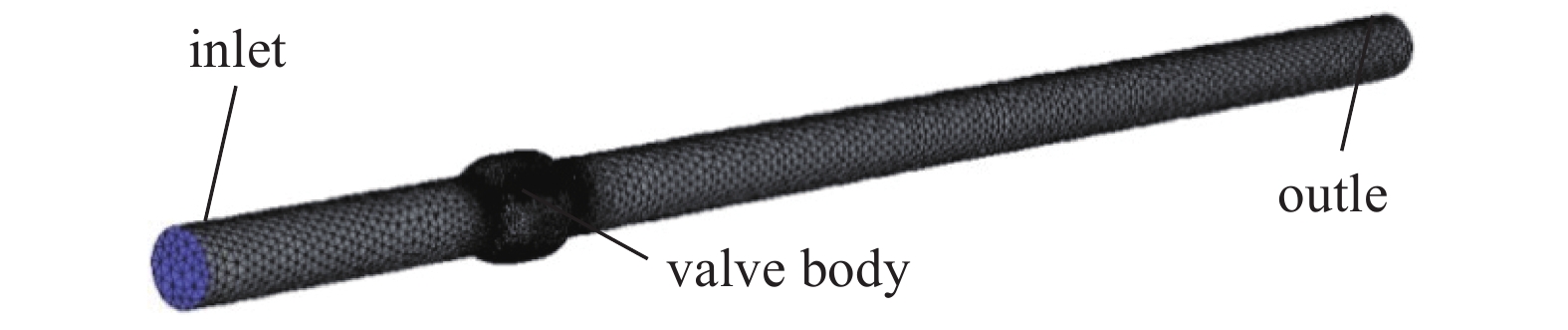

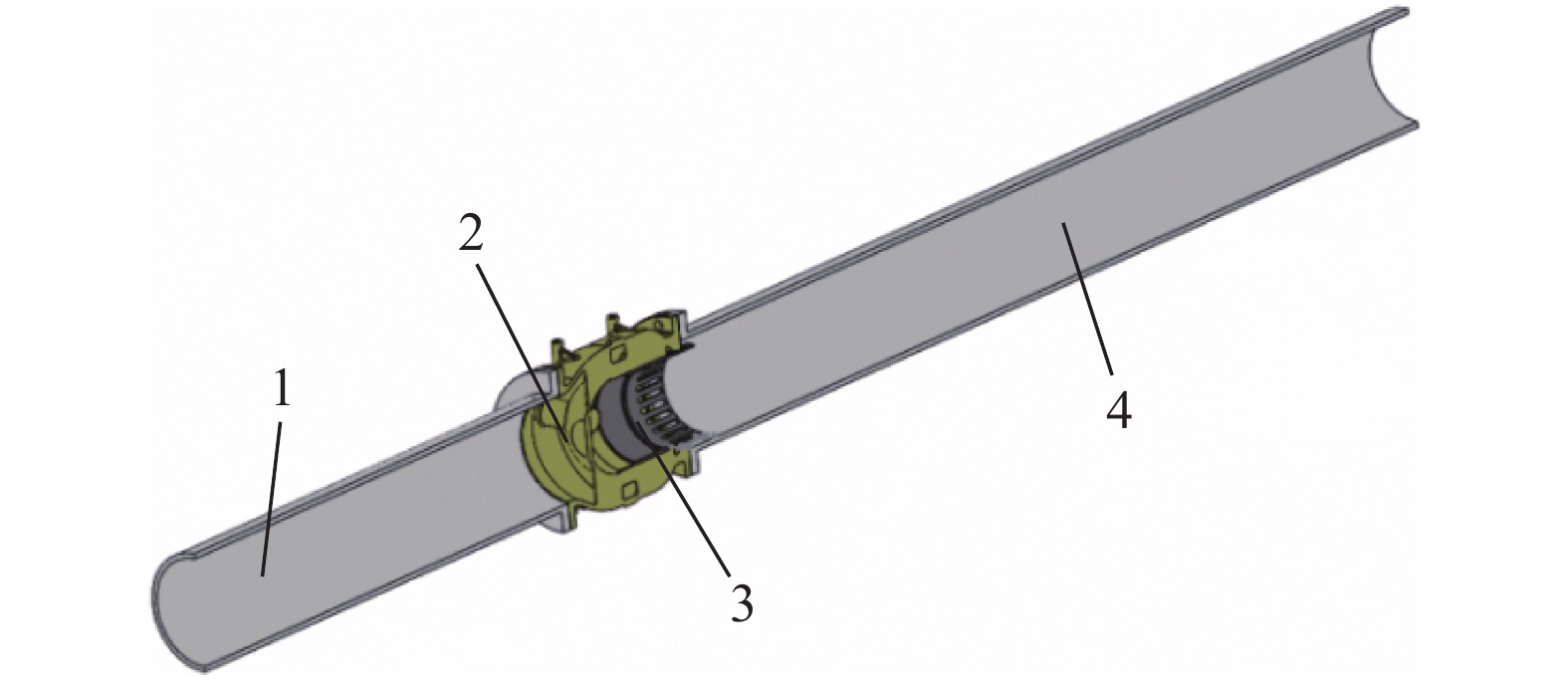

本文的研究对象为DN300的活塞式调节阀,其三维模型如图1所示,阀门进口、出口管道直径为300 mm,全开行程为102 mm,节流元件为开槽型,槽宽16 mm,数量为24条,槽长116 mm,工作水头范围为50−120 m。为使仿真模型更易收敛,阀前管道长度取阀门公称尺寸的5倍,阀后管道取阀门公称尺寸的10倍[11]。

伏雨等[12]研究发现Mixture模型模拟的气泡在接触区质量相对于欧拉方程更高,故两相流模型选择Mixture模型,第一相设定为水,第二相设定为水蒸气。湍流模型选择Realizable k-

$ \mathrm{\varepsilon } $ 模型。阀前、阀后边界条件分别设定为压力进口和压力出口,采用Couple算法求解,库朗数设为10,其他收敛因子均设为0.1。利用Fluent中的Mesh对网格模型进行参数调整计算,选择Curvature and Proximity根据曲率法向角确定网格尺寸并控制模型中狭窄区域的网格密度,网格尺寸的生长速率由Growth Rate决定,设定好其他相关参数计算后的网格模型如图2所示。

网格参数如表1所示。

从 表1可知Skewness小于0.95,纵横比(Aspect Ratio)小于10,符合流场计算所需要的网格质量要求,将网格再细化一个数量级,相同条件下计算结果变化在1%以内,说明计算结果被网格影响较小,可以认为网格符合无关性要求。

-

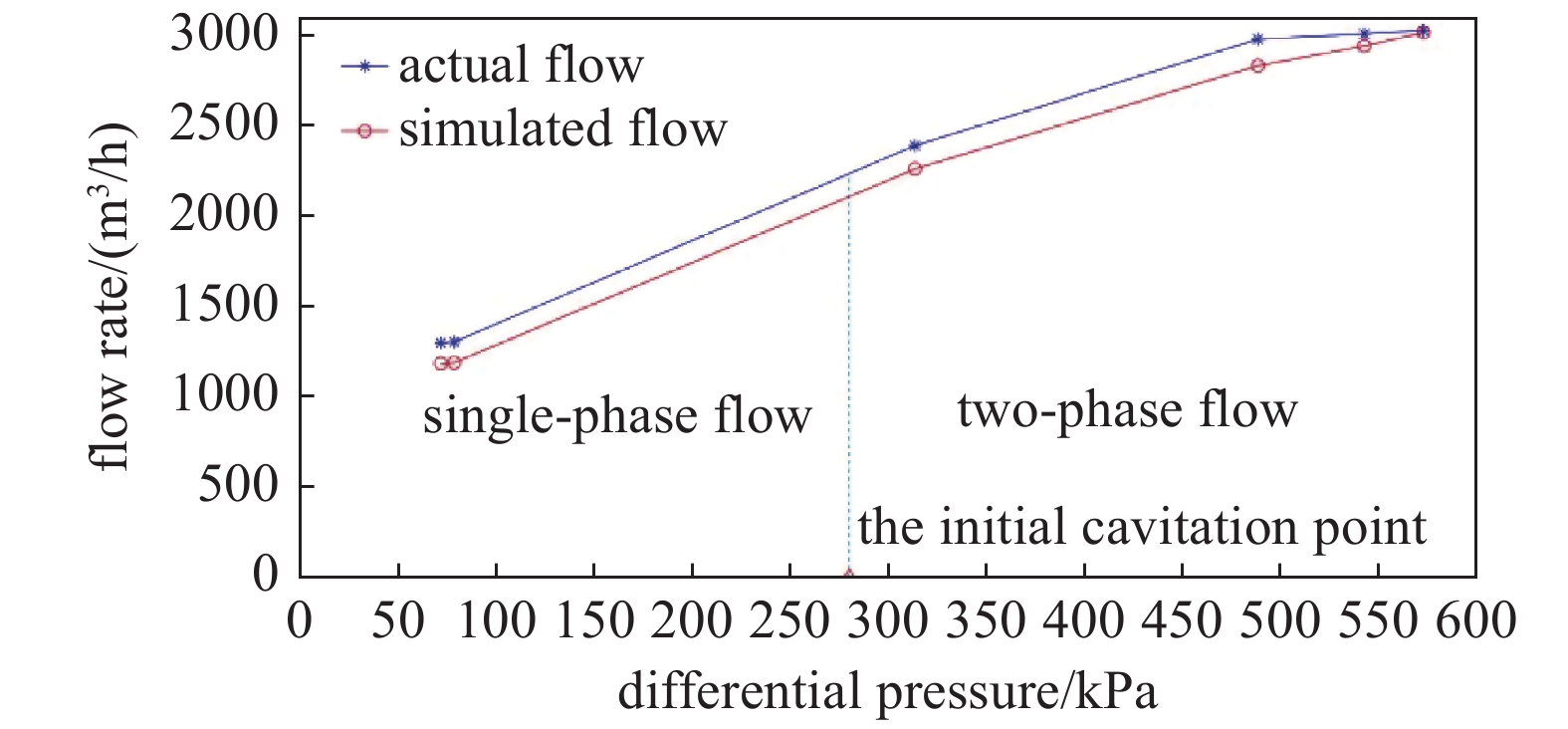

为了验证仿真模型在单相流和两相流条件下的计算正确性,将计算结果与实验数值进行对比。通过透明管和加速度传感器来判断是否出现空化,并引入初生空化系数σi。初生空化系数σi指刚刚发生空化时的空化系数。本文根据美国空化评估标准ISA–RP75.23 [13]设定计算边界条件,固定阀前压力为表压690 kPa,依次减少阀后压力5%进行仿真,仿真结果中第一次出现气相则认为该工况为阀门的初生空化工况。经过多次仿真分析得到:在阀前压力690 kPa,阀后压力为410 kPa时,活塞阀流场中首次产生可见气相析出,利用式(9)计算出阀门的初生空化系数为2.45。

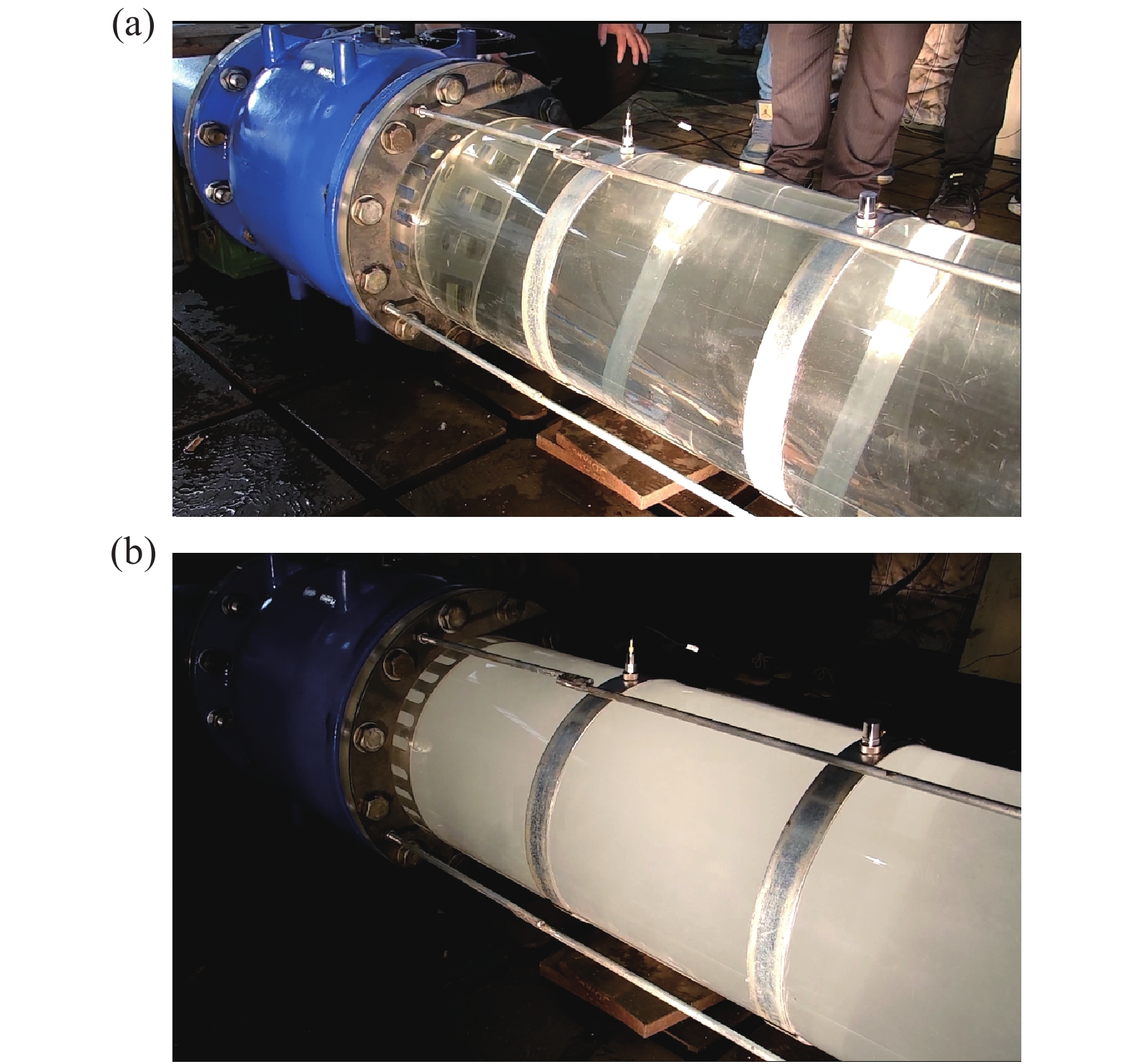

利用JNBY-1200流体实验台进行验证实验,试验管道为300 mm,两级水泵供水,第一级水泵型号24SAP-18,电机315 kW;第二级水泵型号DKS3600-130X3,电机1600 kW,图3为实验图。为使活塞阀的空化情况可视化在阀后安装透明管,透明管如图4所示。主要仪表如下:MF/C601XX 31200CR102电磁流量计,精度0.25级;阀前压力变送器,重庆横河川EJA430,0~2 MPa,精度0.2级;阀后压力变送器OPTIBARP1010,0~0.6 MPa,精度0.25级。将相同工况下100%开度的仿真数据与实验数据进行对比结果如表2和图5所示,综合表2和图5可以看出,实验测得流量和仿真计算流量在单相流时整体误差为8.7%,在两相流时整体误差为4.1%,误差均在允许误差范围内,由此可认为本文建立的仿真模型具有足够的精度,可用来进行阻塞流的仿真。

-

液体恢复压力系数对阀门的选型和计算起着非常关键的作用,不同类型的调节阀液体压力恢复系数不尽相同,该系数越小说明阀门的流路设计越好,压力恢复能力越好。在中国国家标准GB17213.2[14]中给出了球形阀、蝶阀、角行程阀的液体压力恢复系数参考值,目前相关文献还没有活塞阀的液体压力恢复系数参考值。液体压力恢复系数定义为阻塞流条件下的实际最大流量与理论上非阻塞流条件下的流量之比,其计算公式见式(10)[15]。

式中,

${Q}_{{\rm{max}}}$ 为阻塞流流量, m3/s;FL的主要作用为判断阀门是否为阻塞流工况,判别公式为

式中

${p}_{1}$ 为阀前压力,Pa;${p}_{{\rm{V}}}$ 为入口温度下的液体蒸汽的绝对压力,Pa;${F}_{{\rm{F}}}$ 为临界压力比系数;当

$\Delta {p} < {F}_{{\rm{L}}}^{2}({p}_{1}-{F}_{{\rm{F}}}{p}_{{\rm{V}}})$ 时阀门没有产生阻塞流,当$\Delta {p}\ge {F}_{{\rm{L}}}^{2}({p}_{1}-{F}_{{\rm{F}}}{p}_{{\rm{V}}})$ 时阀门将产生阻塞流。临界压力比系数${F}_{{\rm{F}}}$ 计算公式为式中,

${p}_{{\rm{C}}}$ 为绝对热力学临界压力,Pa;从式(10)中可以看出,计算FL必须已知阻塞流流量。由于阻塞流实验的参数非常高,实验费用昂贵且超出一般实验台的实验能力。本文基于前述已校准的仿真模型来开展工作,在保持一个较大的阀门入口压力不变情况下,每次仿真提高压差10%,当加大压差后的流量与之前压差下的流量变化率在2%以内时,可以把前次的流量视为阀门的阻塞流流量,仿真计算的结果如表3所示。

依据流量变化率不足2%,由表3可推断出,工况3阀前压力为

900000 Pa,阀后压力为88000 Pa为阀门的阻塞流工况。该工况下阀门的空化指数为1.11。将流量结果数据代入式(12)得FL计算结果为0.86。综上所述,DN300活塞阀的液体压力恢复系数FL确定为0.86。 -

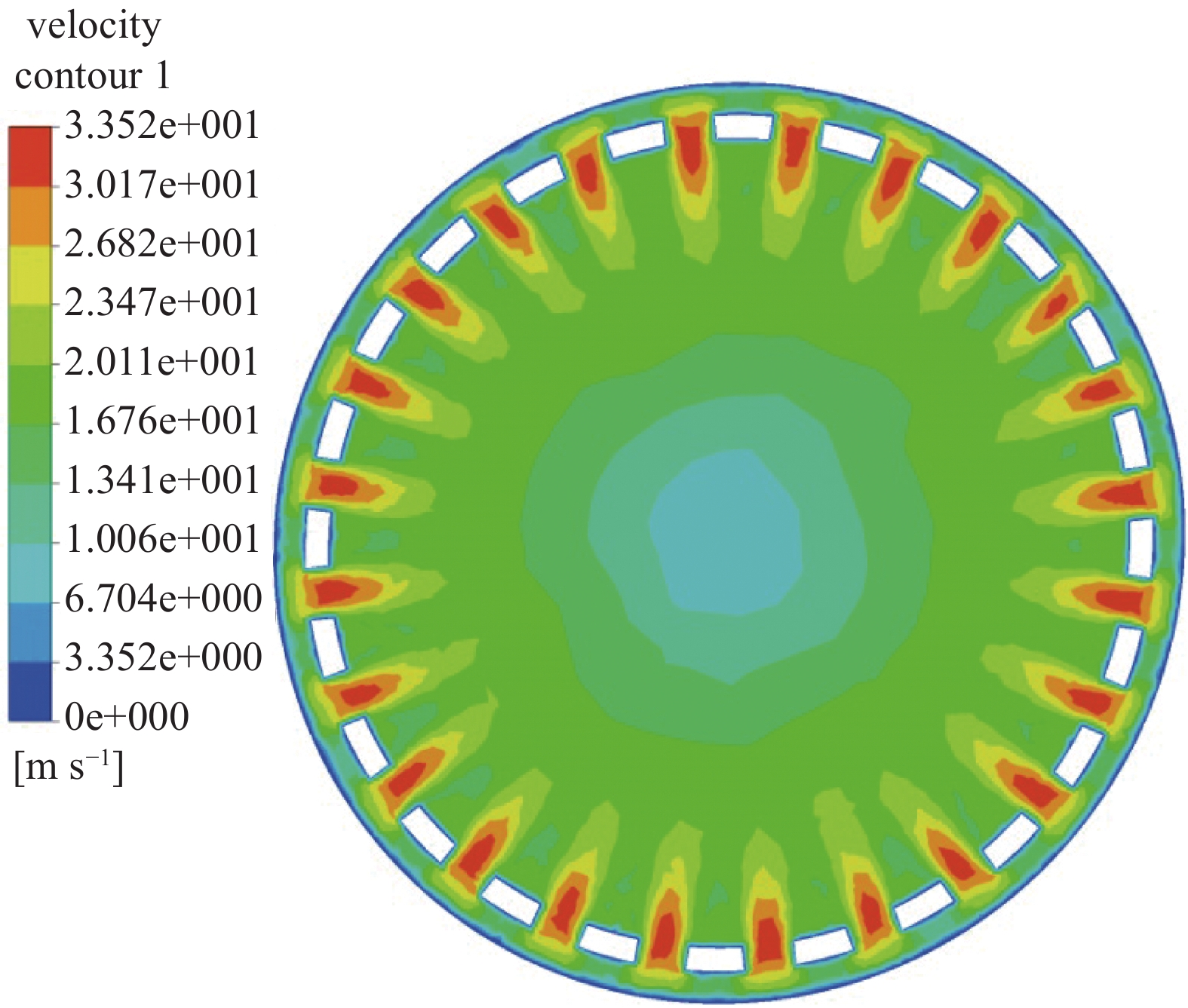

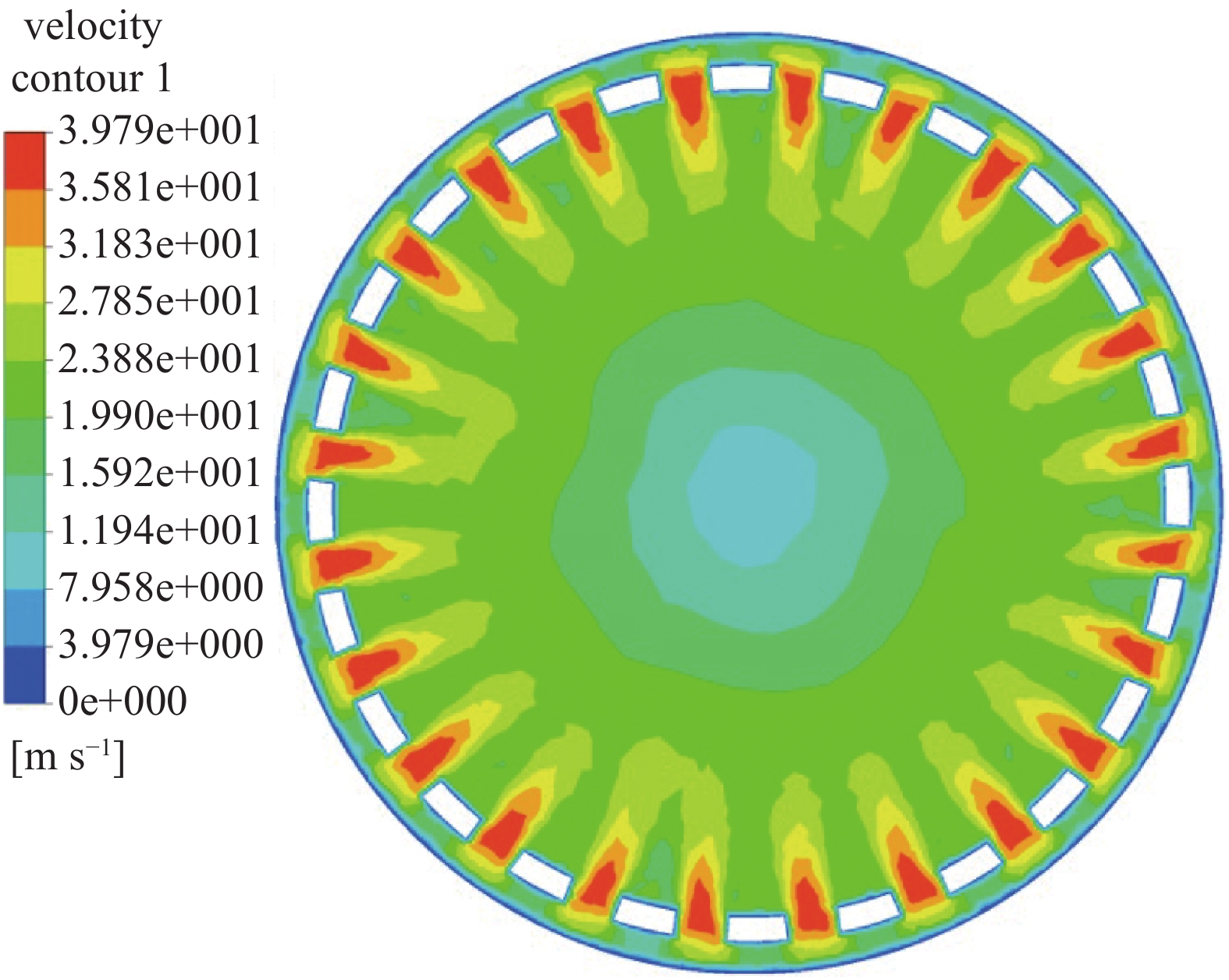

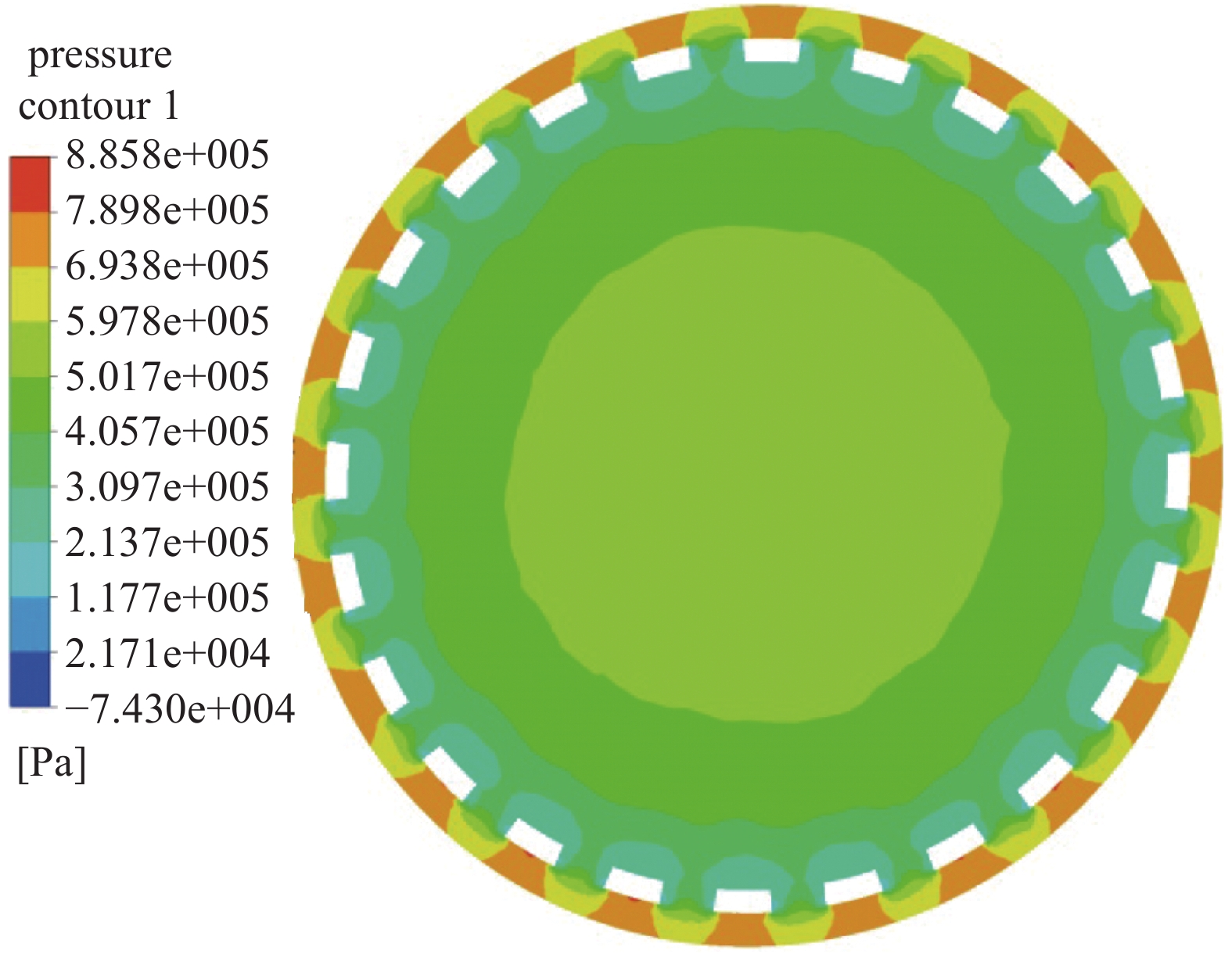

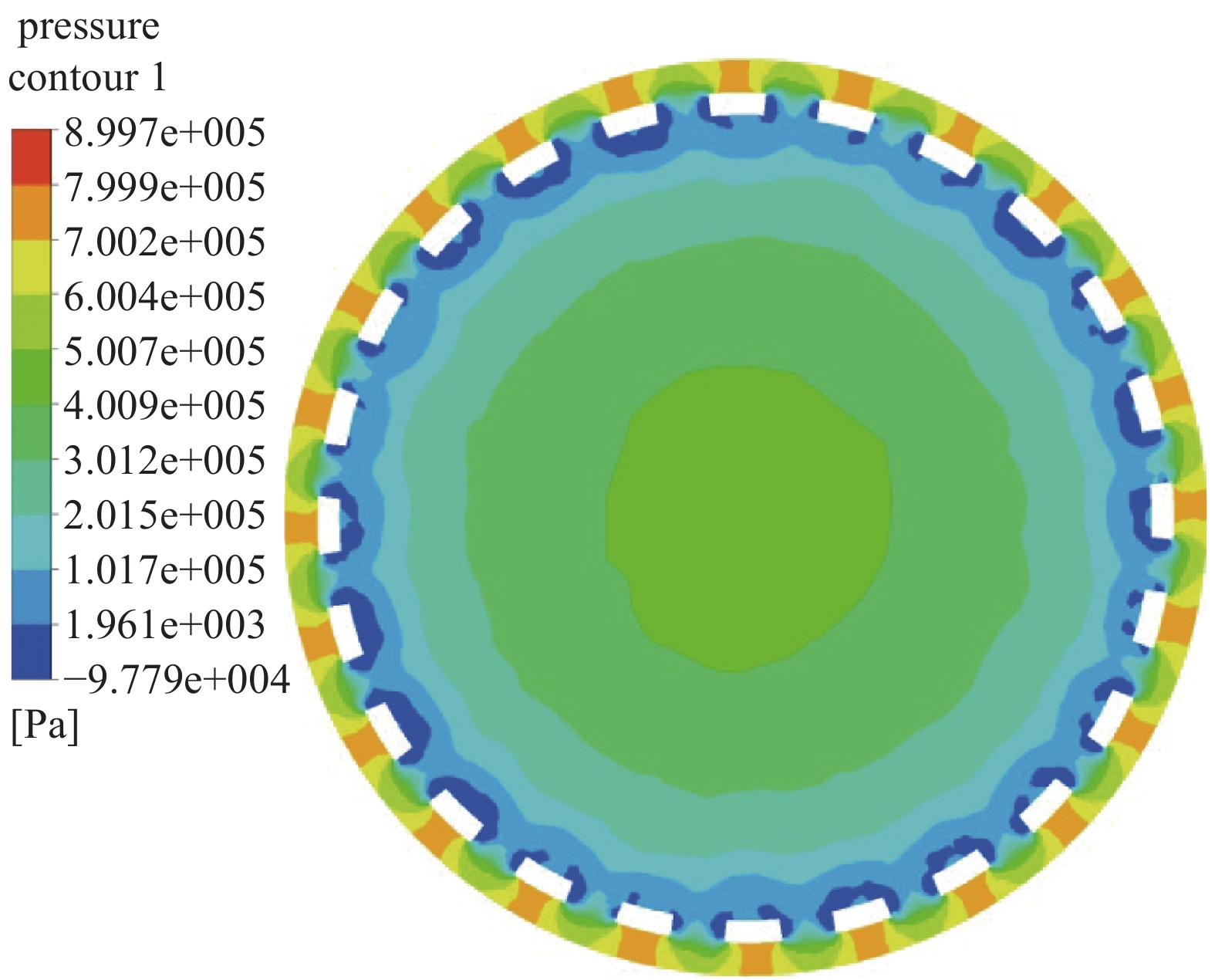

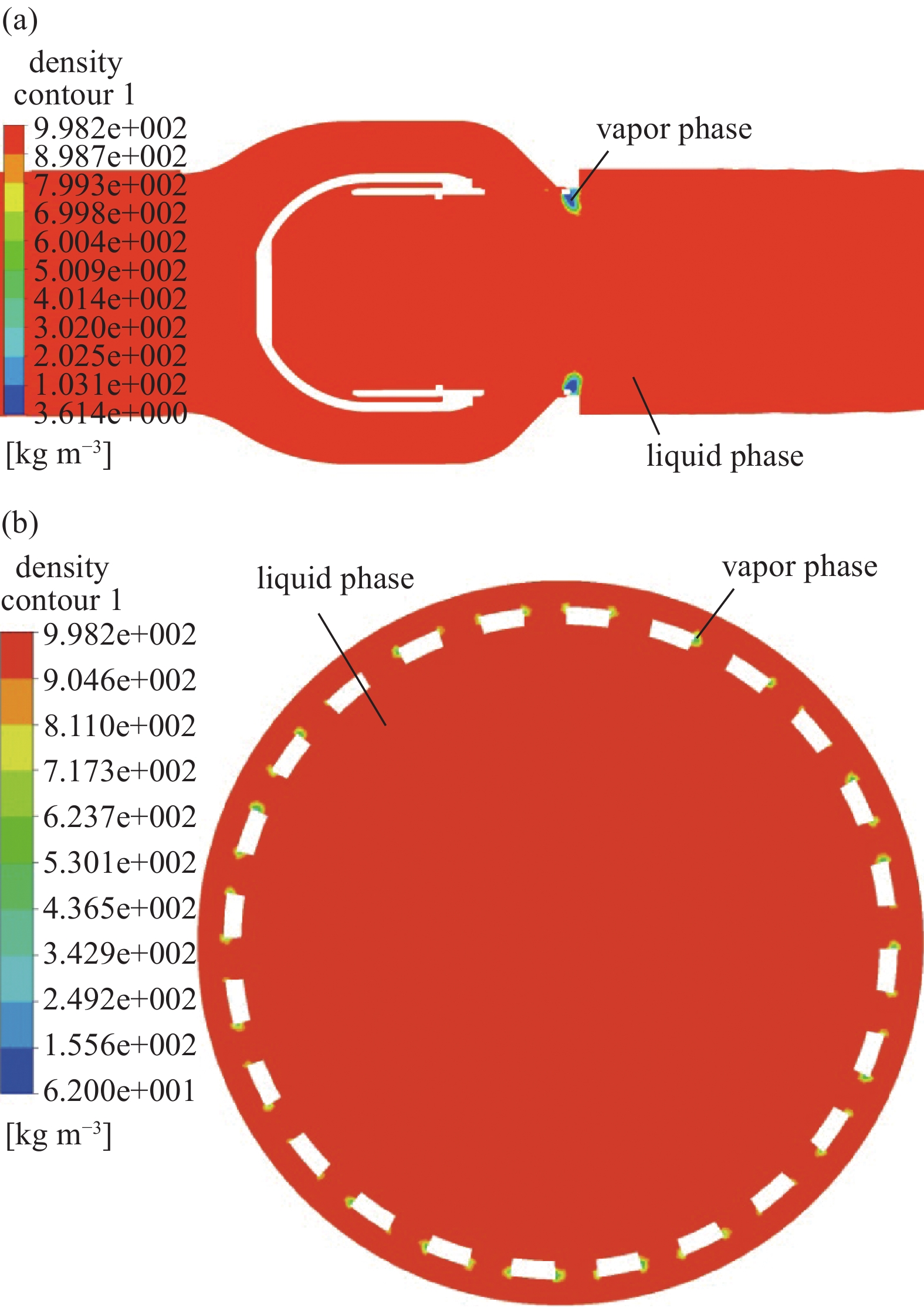

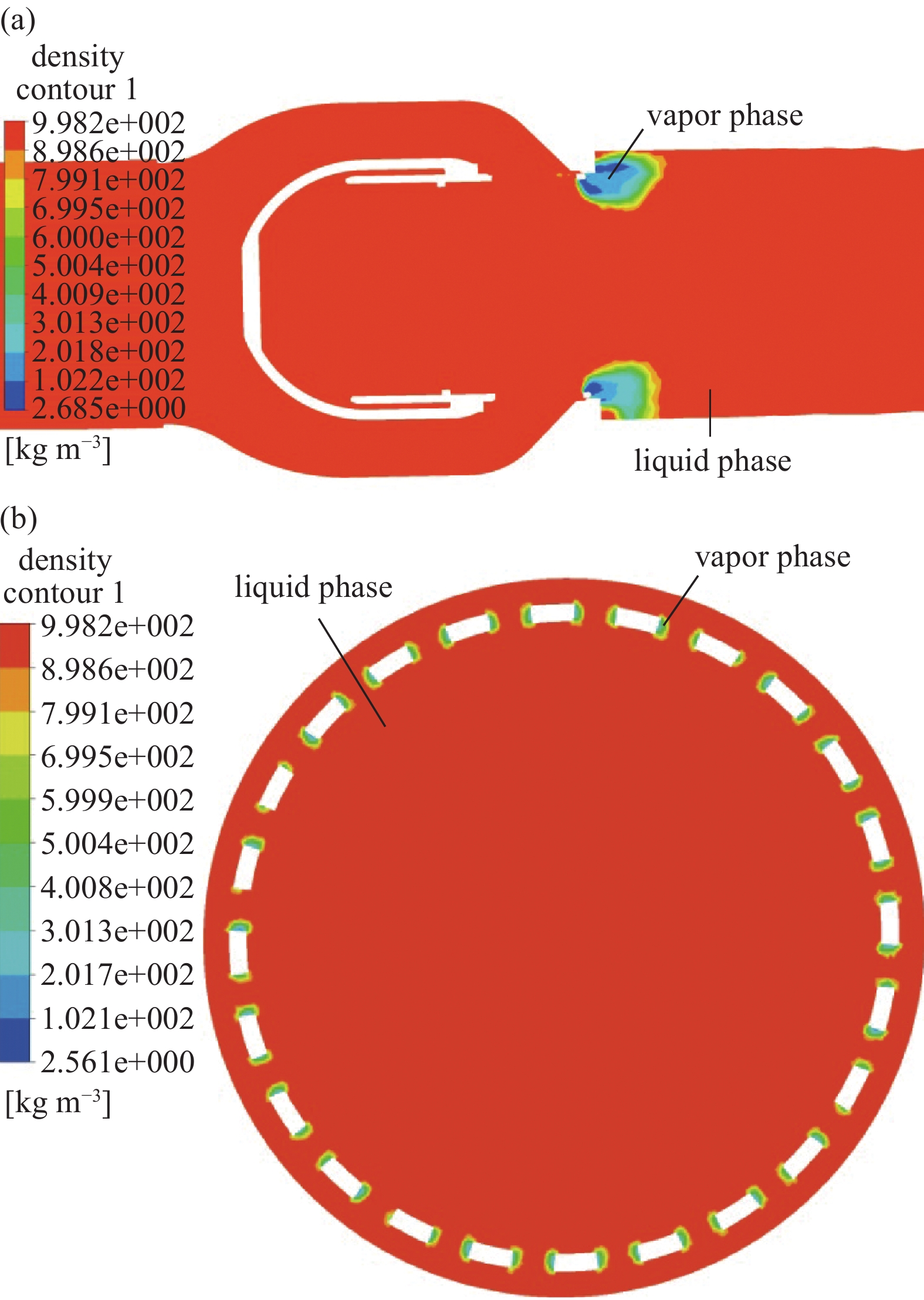

分别选择表3中非阻塞流工况1和阻塞流工况3下的计算结果进行对比,整理计算云图见图6-图11。

从图6可以看出,阀门流体流动速度变化主要集中在节流孔附近,流体经过节流孔时速度从23.47 m/s增加到33.52 m/s,越过节流孔后降低到16.76 m/s,相对出口速度增加了2倍。由图7速度云图可知,当该阀门发生阻塞流时最大速度为39.79 m/s,可见阻塞流时有更高的流速。

从图8压力云图可以看出,流体经过节流孔时压力从693.8 kPa降低到117.7 kPa,再恢复到309.7 kPa,压力变化较大。由图9可知阀门阻塞流时阀前最大压力为899.7 kPa,节流孔周围压力骤减甚至出现真空区域,此时出现了严重的闪蒸现象。

综上可知,活塞阀阻塞流工况时节流元件处有更大的速度和压力梯度,流体经过节流元件时,由于水力直径突缩影响,速度变化与压力变化正好相反,这与伯努利方程刻画的流体能量守恒特性是一致的。

对比图10和图11的两相流密度图,可以看出活塞阀在阻塞流工况下相对非阻塞流工况析出更多气体;且析出位置具有以下特征:首先均有间隙向容腔过渡的结构特征,容腔的容积变化较大;二是速度和压力在此位置的变化梯度较大。

前述已求得阻塞流时空化指数为1.11,已远低于初生空化系数,流场中有大量空气析出,从图12(b)阻塞流时密度图可以明显的看到,气泡出现的位置全部围绕在节流槽附近,试验结果也正确的显示了这一特征,如图12所示。通过图9可以看出,节流元件处产生了极低的压力,流体在该压力下会发生闪蒸现象,持续的闪蒸产生的大量气泡阻塞了部分流道形成了较厚的两相流边界层,在下游形成了持续的气液两相流,从而产生了阻塞流。

-

本文结合理论分析、仿真计算与实验数据三者对比分析,可得出以下结论:

(1)基于阻塞流时压力、速度和流体密度云图,发现阻塞流时具有较大的压力和速度梯度,阻塞流时空化指数为1.11,节流元件壁面和射流中心区域压力过低,严重的闪蒸和持续的两相流是造成阻塞流的原因。

(2)仿真计算得到活塞阀液体压力恢复系数为0.86,初生空化系数为2.45。

(3)实验和仿真得到的活塞阀流量在单相流时最大误差为8.7%,在两相流时最大误差为4.1%,证明了仿真模型比较准确,将其用于两相流研究可行。

本文对活塞阀的固有特性参数标定提出了可行方法,对类似调节阀的研究也具有指导意义。

活塞式调节阀阻塞流研究

Choked Flow of Plunger Valve

-

摘要: 阻塞流是阀门的一种极限工况。此工况呈现复杂的多相流状态,是常用于标定调节阀的重要特性参数。此外,阻塞流对阀门损伤较大并严重影响其使用寿命,从而研究阀门的阻塞流具有非常重要的意义。为研究活塞式调节阀阻塞流特性,基于计算流体力学方法建立活塞式调节阀两相流仿真模型,与实验数据进行对比验证了该模型的准确性;依据该仿真模型得到活塞阀阻塞流流量并计算液体压力恢复系数;最后依据仿真结果对阻塞流进行了研究。结果表明:活塞阀液体压力恢复系数为0.86,初生空化系数为2.45;阻塞流时活塞阀空化指数为1.11,节流元件壁面和射流中心区域压力过低,严重的闪蒸和持续的两相流是造成阻塞流的原因。该研究建立了一种基于仿真技术的阻塞流可视化研究和阀门特性参数获取方法,对调节阀的研究与应用具有重要的参考意义。Abstract: Choked flow is an extreme condition of the valve, which presents a complex multiphase flow state and is often used to calibrate important characteristic parameters of the regulating valve. In addition, the choked flow will cause great damage to the valve and seriously affect its service life. Therefore, it is very important to study the choked flow of the valve. In order to study the choked flow characteristics of the plunger valve, a two-phase flow analysis simulation model of the plunger valve was established based on the method of computational fluid dynamics, and the accuracy of the model was verified by comparison with the experimental data. According to the simulation model, the choked flow rate of the plunger valve and liquid pressure recovery coefficient were obtained. Finally, according to the simulation results, the choked flow is studied. The results show that the liquid pressure recovery coefficient of the piston valve is 0.86, the initial cavitation coefficient is 2.45; the cavitation index of the piston valve is 1.11 when the flow is blocked. The pressure on the wall surface of the throttling element and in the center area of the jet is too low, and serious flashing and continuous two-phase flow are the reasons for the blocked flow. This research establishes a method for visualization of choked flow and valve characteristic parameter acquisition based on simulation technology, which has great significance for the research and application of control valves.

-

Key words:

- Choked flow /

- Liquid pressure recovery factor /

- Two-phase flow /

- Cavitation /

- Flashing .

-

-

表 1 网格参数表

Table 1. Mesh parameters

网格数量 Skewness Aspect Ratio 2572360 0.24~0.94 1.15~6.93 表 2 仿真与实验数据对比表

Table 2. Comparison of simulation and experimental data

阀前压

力/kPa阀后压

力/kPa实验流

量/(m3/h)计算流

量/(m3/h)空化指

数/σ单/两

相流流量误

差/%215.0 143.4 1298.2 1184.9 2.97 单相流 8.73 223.5 144.6 1303.3 1188.3 2.80 单相流 8.82 465.8 152.2 2389.4 2260.5 1.48 两相流 5.39 687.6 199.0 2978.1 2831.0 1.40 两相流 4.93 698.3 146.6 3008.0 2940.1 1.26 两相流 2.26 721.4 148.4 3026.7 3015.8 1.25 两相流 0.36 表 3 仿真分析数据表

Table 3. Simulation analysis data

工况 阀前压

力/Pa阀后压

力/Pa流量/

(m3/s)流量变

化率/%空化指

数/σ初始工况 900000 240000 0.900 1.361 第一次压差变化工况 900000 168000 1.018 11.591% 1.224 第二次压差变化工况 900000 88000 1.066 4.502% 1.106 第三次压差变化工况 900000 10000 1.077 1.021% 1.008 -

[1] Yuxing Li,Shuaiwei Gu,Datong Zhang,et al. An experimental study on the choked flow characteristics of CO2 pipelines in various phases[J]. Chinese Journal of Chemical Engineering,2021,32(04):17−26 [2] Ren M Q. Control valve cavitation causes and avoid method[J]. Control Engineering of China,2014,21(S1):118−120 (任明强. 控制阀气蚀产生的原因及避免方法[J]. 控制工程,2014,21(S1):118−120(in chinese) doi: 10.14107/j.cnki.kzgc.2014.s1.005 Ren M Q. Control Valve Cavitation Causes and Avoid Method[J]. Control Engineering of China, 2014, 21(S1): 118-120 doi: 10.14107/j.cnki.kzgc.2014.s1.005 [3] Yu Q Z,Li B,Wang F,et al. Design and simulation of angular vacuum interface valve for sewage discharge[J]. Chinese Journal of Vacuum Science and Technology,2021,41(10):986−992 (余清洲,李斌,王飞,等. 角座式真空排污界面阀的设计与模拟研究[J]. 真空科学与技术学报,2021,41(10):986−992(in chinese) doi: 10.13922/j.cnki.cjvst.202102008 Yu Q Z, Li B, Wang F, et al. Design and Simulation of Angular Vacuum Interface Valve for Sewage Discharge[J]. Chinese Journal of Vacuum Science and Technology, 2021, 41(10): 986-992 doi: 10.13922/j.cnki.cjvst.202102008 [4] Ma G F,Ji J K,Ding P,et al. Flow characteristics of solid-liquid two-phase with swirl valve under different particle properties[J]. Journal of Drainage and Irrigation Machinery Engineering,2020,38(12):1245−1250 (马光飞,季健康,丁鹏,等. 不同颗粒属性下旋流阀固液两相管道流动特性[J]. 排灌机械工程学报,2020,38(12):1245−1250(in chinese) Ma G F, Ji J K, Ding P, et al. Flow characteristics of solid-liquid two-phase with swirl valve under different particle properties[J]. Journal of Drainage and Irrigation Machinery Engineering, 2020, 38(12): 1245− 1250 [5] Yu K X,Shang Q L,Wu X,et al. Analysis of cavitation for orifice plates[J]. China Mechanical Engineering,2021,32(03):290−296 (俞轲鑫,尚群立,吴欣. 节流孔板空化特性分析[J]. 中国机械工程,2021,32(03):290−296(in chinese) doi: 10.3969/j.issn.1004-132X.2021.03.006 Yu K X, Shang Q L, Wu X, et al. Analysis of Cavitation for Orifice Plates[J]. China Mechanical Engineering, , 2021, 32(03): 290-296 doi: 10.3969/j.issn.1004-132X.2021.03.006 [6] Fang Liang,Xiaogang Xu,Anjun Li,et al. Numerical investigation on the flow characteristics and choking mechanism of cavitation-induced choked flow in a Venturi reactor[J]. Chemical Engineering Journal,2021:423 [7] Andrea Cioncolini,Fabio Scenini,Jonathan Duff,et al. Choked cavitation in micro-orifices: an experimental study[J]. Experimental Thermal and Fluid Science,2016,74:49−57 doi: 10.1016/j.expthermflusci.2015.12.004 [8] Zhou B,Zhang Y N,Wang L L,et al. Study on crack growth mechanism of wind turbine blade based on fluid solid coupling[J]. Fluid Machinery,2017,45(08):19−23 (周勃,张亚楠,王琳琳,等. 基于流固耦合的风力机叶片裂纹扩展机理研究[J]. 流体机械,2017,45(08):19−23(in chinese) doi: 10.3969/j.issn.1005-0329.2017.08.005 Zhou B, Zhang Y N, Wang L L, et al. Study on Crack Growth Mechanism of Wind Turbine Blade Based on Fluid Solid Coupling[J]. Fluid Machinery, 2017, 45(08): 19-23 doi: 10.3969/j.issn.1005-0329.2017.08.005 [9] 毛翼轩,王英铸,李涛,等.不对称导管对船后桨空化性能的影响[J/OL].哈尔滨工程大学学报: 1−8[2021-05-27] Mao Y X, Wang Y Z, Li T, et al. Research on the effect of asymmetric duct on the ship propeller cavitation performance[J/OL]. Journal of Harbin Engineering University: 1−8[2021-05-27] [10] Yu X L,Wang S J,Yuan P,et al. The study on the applicability of two turbulence models in the tidal turbine[J]. Periodical of Ocean University of China,2019,49(02):114−120 (于晓丽,王树杰,袁鹏,等. 两种湍流模型在潮流能水轮机数值模拟中的适用性研究[J]. 中国海洋大学学报(自然科学版),2019,49(02):114−120(in chinese) doi: 10.16441/j.cnki.hdxb.20160221 Yu X L,Wang S J,Yuan P, et al.The study on the applicability of two turbulence models in the tidal turbine[J].Periodical of Ocean University of China, 2019,49(02):114-120 doi: 10.16441/j.cnki.hdxb.20160221 [11] Tong C B,Zhou Z X,Yan Q X,et al. Air admission feature and discharge coefficient of fixed conical valve[J]. Journal of System Simulation,2018,30(08):3188−3197 (童成彪,周志雄,阎秋霞. 固定锥形阀的补气及排放系数研究[J]. 系统仿真学报,2018,30(08):3188−3197(in chinese) doi: 10.16182/j.issn1004731x.joss.201808045 Tong C B, Zhou Z X, Yan Q X, et al. Air Admission Feature and Discharge Coefficient of Fixed Conical Valve[J]. Journal of System Simulation, 2018, 30(08): 3188-3197 doi: 10.16182/j.issn1004731x.joss.201808045 [12] Fu Y,Long Y,Long X P,et al. Simulation research on flow in air flotation contact zone based on different multiphase flow models[J]. Editorial Board of Journal of Hydrodynamics et al,2019:341−346 (伏雨,龙云,龙新平. 基于不同多相流模型的气浮接触区流动的模拟研究[J]. 《水动力学研究与进展》编委会等,2019:341−346(in chinese) Fu Y, Long Y, Long X P, et al. Simulation Research on Flow in Air Flotation Contact Zone Based on Different Multiphase Flow Models[J]. Editorial Board of Journal of Hydrodynamics et al. 2019: 341-346 [13] IEC60534 SA-RP 7523-1995-Considerations for Evaluating Control Valve Cavitation [14] GB/T 17213.2-2005 工业过程控制阀 第2-1 部分 安装条件下流体流量系数的计算 GB/T 17213.2-2005 Industrial-process control valves-Part 2-1 : Flow capacity-Sizing equations for fluid flow under installed conditions [15] GB/T 17213.9-2005 工业过程控制阀 第2-3部分流通能力试验程序 GB/T 17213.9-2005 Industrial-process control valves-Part 2-3: Flow capacity-Test procedures -

首页

首页 登录

登录 注册

注册

下载:

下载: