-

随着制造业的迅速发展,难加工材料的不断应用对刀具的性能提出了愈来愈高的要求。硬质涂层因其具有较高的硬度、良好的耐磨性以及热稳定性,能够满足高速、高效、高精的切削条件,广泛用于切削加工领域。TiN与TiC是最早出现的二元硬质涂层,而TiCN涂层作为TiN与TiC的固溶体,兼顾了两者的优点:既拥有较高的硬度、耐磨性以及较低的摩擦系数,又具有良好的韧性[1, 2]。目前,国内外对TiCN涂层的研究多集中于成分的多元化,结构的多层化以及制备工艺的多样化等[3-5]。

相较于未涂层刀具,TiCN涂层刀具的使用寿命显著提高,但仍存在一些制约其优异性能发挥的问题,如涂层表面存在尖锐的凸起,表面粗糙度较大,涂层内存在较大的残余应力等。基于此,利用后处理技术改善涂层表面状态和应力分布也受到众多研究者的广泛关注。目前,常见的涂层刀具后处理方法有喷砂处理、热处理和深冷处理[6-9]等,但喷砂处理不可避免地会在涂层表面引入杂质,热处理和深冷处理存在操作温度难以把握、对应力结果影响较小等问题,并且它们的改性效果未在研究领域达成一致的意见,在工业生产中也都未能得到广泛应用。

强流脉冲电子束(High Current Pulsed Electron Beam,HCPEB)是近年来出现的一种新型载能束表面处理技术,该工艺可在材料表面注入极高的能量(能量密度为108~109 W/cm2),促进材料表面快速加热、熔化和瞬间凝固(108−1010 K/s),达到抛光净化的效果[10, 11]。同时,沿着电子束入射方向产生的超高温度梯度(107−108 K/m)会使材料表面发生快速而强烈的变形,形成丰富的微观结构,并改变材料表层内部的应力状态[12]。近年来,有学者利用HCPEB技术对TiN涂层刀具进行表面改性,改善了涂层与基体的结合强度,并提高了刀具的切削性能[13, 14]。将HCPEB技术运用到TiAlN涂层刀具,发现涂层的表面粗糙度降低,涂层表面晶粒细化,刀具的表面硬度和切削性能提高显著[15, 16]。但到目前为止,对于HCPEB处理TiCN涂层刀具相关的机理性研究还比较欠缺。

鉴于此,本文利用HCPEB装置对CVD-TiCN涂层刀具进行表面辐照处理,通过分析HCPEB处理前后TiCN涂层微观结构的变化规律,探讨涂层表面显微硬度及耐磨性能与微观结构状态之间的内在联系,为利用HCPEB技术改善TiCN涂层刀具性能及其强化机制提供理论和实验储备。

-

实验中所用的试样由株洲钻石切削刀具股份有限公司提供,基体为牌号为YG6的硬质合金,尺寸为12 mm×12 mm×4.8 mm。实验前,先对基体样品进行研磨及刃口钝化处理,经过清洗和干燥后,置于化学气相沉积炉内进行镀层。采用CH3CN、TiCl4和H2作为反应气体,其中 H2作为平衡气体,沉积参数为:气体配比CH3CN/TiCl4/ H2=0.01/0.02/1,沉积温度850℃,压强15 kPa,沉积时间120 min。

采用Hope-I型HCPEB设备对TiCN涂层进行表面辐照处理,具体的工艺参数如下:真空度 5.5×10−3 Pa,电子束能量 27 keV,能量密度 5 J/cm2,脉宽 1.5 μs,脉冲次数分别为 5次、15次。

采用Rigaku D/Max-2500/pc 型X射线衍射仪确定涂层的物相组成。涂层的显微形貌采用FEI NovaNano 450场发射扫描电子显微镜进行观察。采用 HV-1000型显微硬度计测量涂层的显微硬度,载荷为 50 g,测定15个点并取平均值。采用MFT-4000多功能材料表面性能测试仪在往复模式下进行室温摩擦磨损试验,对磨球为直径为4 mm 的Si3N4球,加载载荷10 N,行程长度5 mm,测试时间30 min,速度4 mm/s。磨痕截面积由OLYMPUS OLS4100型三维激光共聚焦系统测试获得。磨损率W根据式(1)计算:

式中W为磨损率(mm3N−1m–1),ΔV为磨损体积(mm3),L为总滑动距离(m),F为载荷(N)。

-

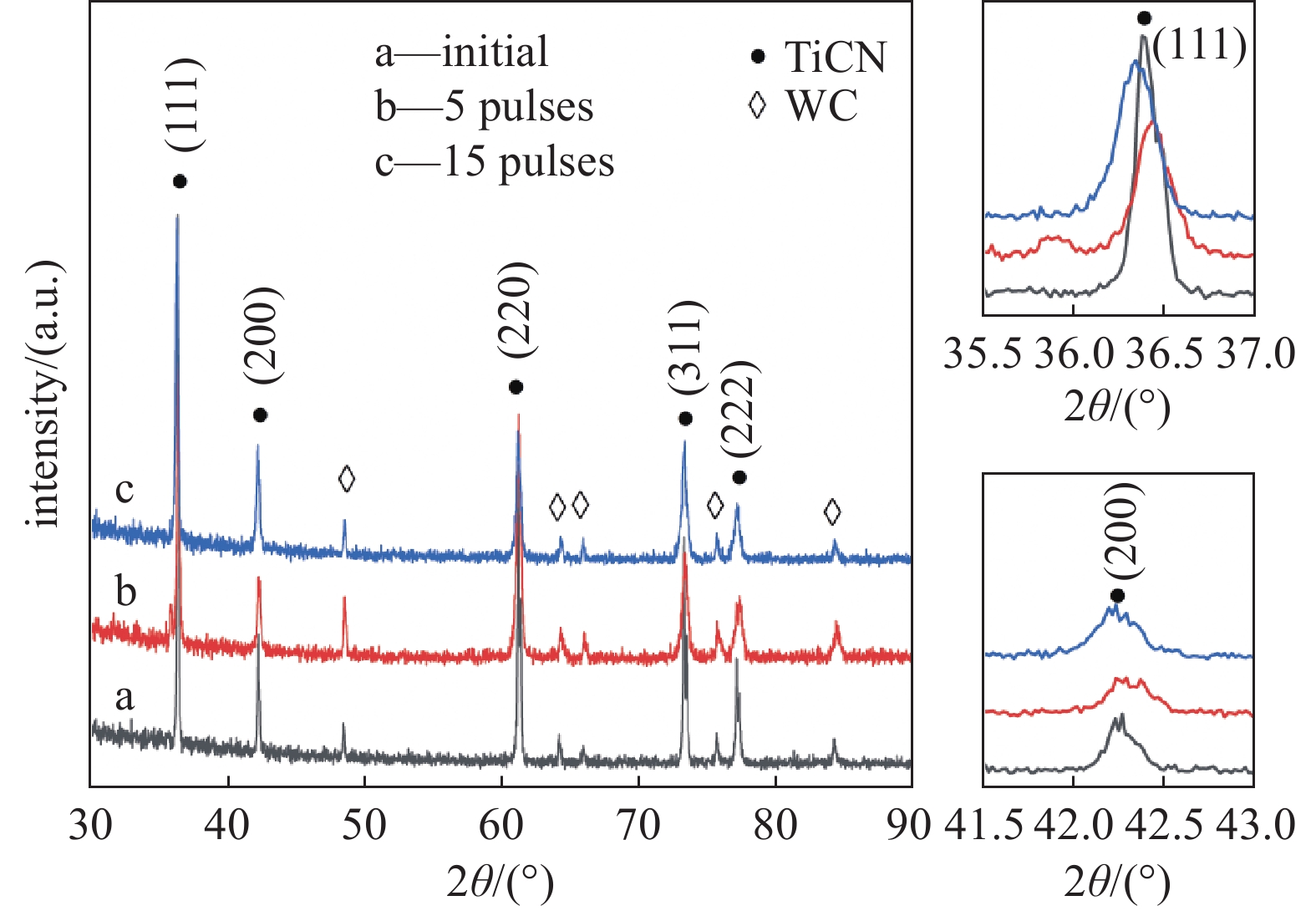

图1为HCPEB辐照前后TiCN涂层的XRD谱。可以看出,HCPEB辐照前后涂层均是由单一的具有 NaCl 型面心立方结构(FCC)的TiCN相构成,辐照后并没有新相形成。同时,由于涂层较薄,X射线穿透能力较强,还检测到与WC基体有关的几个峰。与原始涂层相比,HCPEB辐照处理后TiCN涂层衍射峰的角度发生轻微的偏移,如图所示,以(111)峰为例,其中5次辐照的衍射峰向高角度方向偏移,15次辐照的衍射峰向低角度方向偏移。根据布拉格定律,5次辐照的TiCN涂层的(111)晶面间距减小,说明涂层内存在残余压应力,而15次辐照的涂层(111) 晶面间距增大,说明涂层内存在拉应力。此外,观察到TiCN涂层的晶面衍射峰变宽,以(200)衍射峰为例,这意味着辐照处理后涂层表面的TiCN晶粒可能发生了细化(Scherrer公式),后文中的SEM分析将对此进行验证。

-

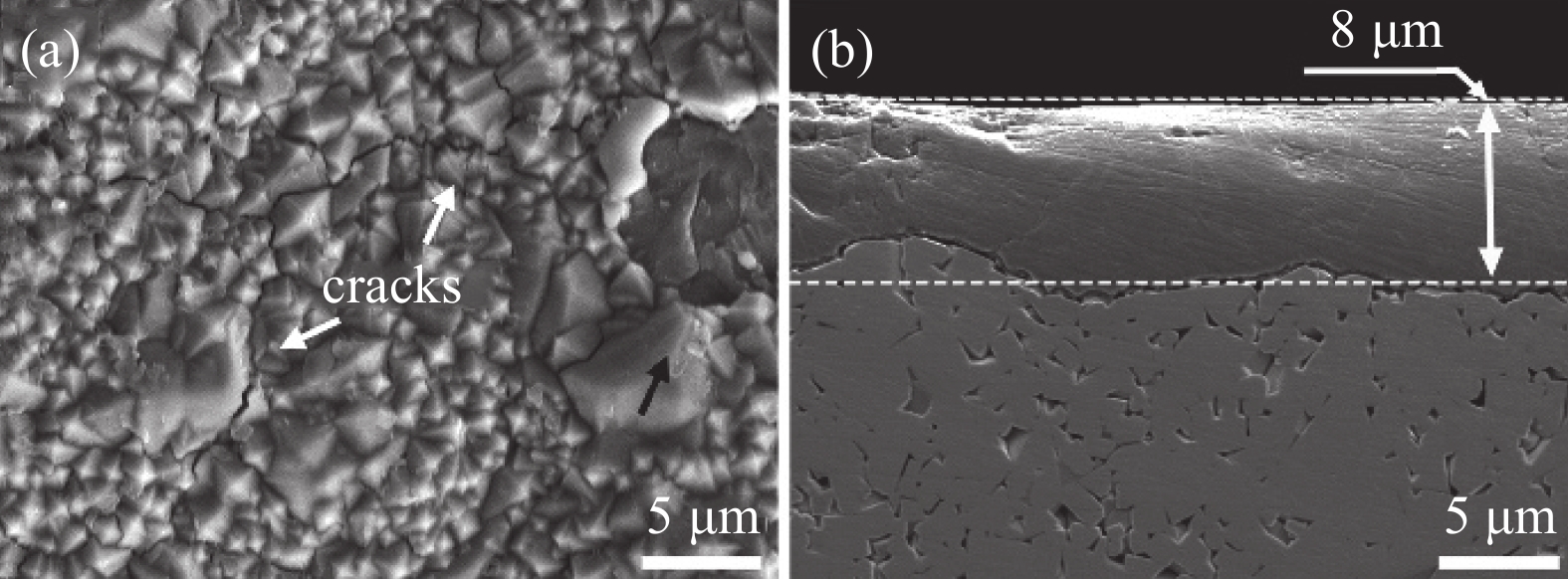

图2为CVD法制备的TiCN 涂层表面与截面的SEM形貌。从图2(a)可以看出,TiCN涂层表面分布着网状裂纹,局部区域有脱落现象;裂纹内部的晶粒呈锥状,通常尺寸都在0.5~0.8 μm之间,也有少量尺寸可达几微米的粗大晶粒(图2(a)中黑色箭头所示);较大的锥状晶粒尺寸造成TiCN涂层表面不够平整和光滑。从图2(b)的涂层横截面照片可以看出,原始TiCN涂层十分致密,厚度约为8 μm。

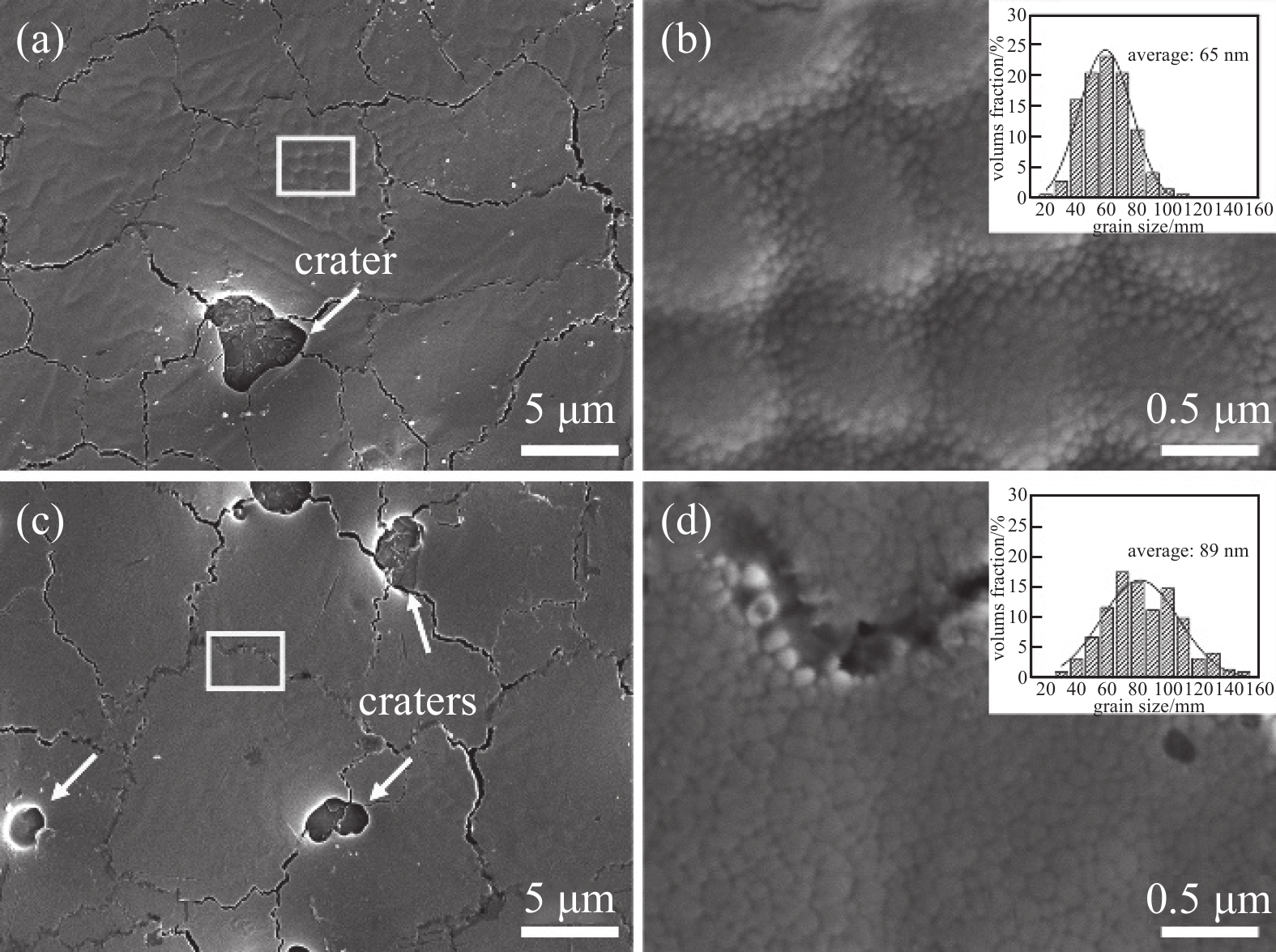

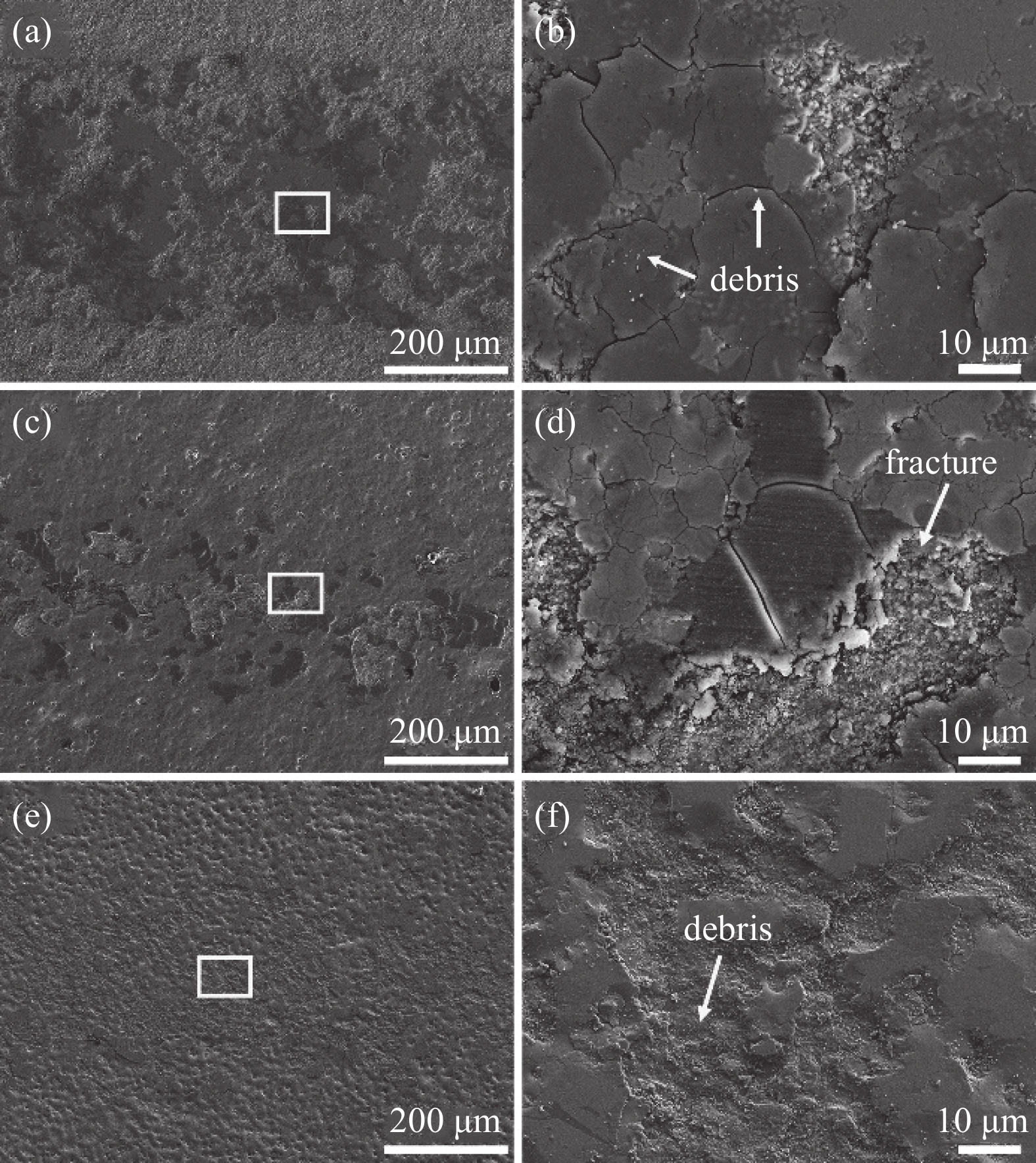

图3为不同HCPEB辐照次数下TiCN涂层表面的SEM像。低倍的辐照表面SEM像图3(a)和(c)显示,5次和15次辐照后涂层表面原本呈锥状的粗大晶粒均彻底消失,表面变得十分光滑平整;网状裂纹依然存在,其分布和原始样品基本一致,但裂纹内部出现典型的滑移带等变形结构,在图3(a)中的方框区域甚至还形成了周期性的胞状结构。HCPEB辐照时,极高的加热和冷却速度使涂层的熔化层下方产生了极高的温度梯度,进而在辐照亚表层的未熔化区域诱发了幅值和应变速率都很高的热应力,在热应力的作用下各晶粒发生形变,为了保持变形的协调晶粒间相互旋转,致使形成带状及胞状等不同形貌的变形结构[17]。放大的辐照表面SEM像如图3(b)和(d)所示,可以发现辐照后TiCN晶粒发生了显著的细化,测量结果显示5 次辐照后TiCN的平均晶粒尺寸为 65 nm,15 次辐照后的平均晶粒尺寸为 89 nm,即HCPEB辐照后涂层表面形成纳米晶结构。纳米晶结构的形成与HCPEB辐照时极为快速的加热和凝固使涂层表面的晶粒来不及长大有关。随着辐照次数的增加,涂层表面累积的能量增加,涂层受热的时间延长,晶粒长大的时间也相对延长,因此辐照15次的涂层晶粒略大于辐照5次的涂层晶粒。晶粒细化与图1的XRD预测结果相符,同时这也是辐照表面变得十分光滑平整的主要原因。

需要指出的是,HCPEB辐照后涂层表面网状裂纹处形成了熔坑结构,熔坑的大小与分布随辐照次数的变化有所不同,表现为15次辐照后的表面熔坑密度高于5次辐照,但熔坑尺寸相对较小。许多文献都对熔坑结构进行过报道,结果显示熔坑是许多高能脉冲载能束辐照金属材料表面后的共同特征,脉冲辐照过程中固体材料亚表层率先熔化并在随后的过程中向表面喷发,进而造成熔坑的形成[18-20]。

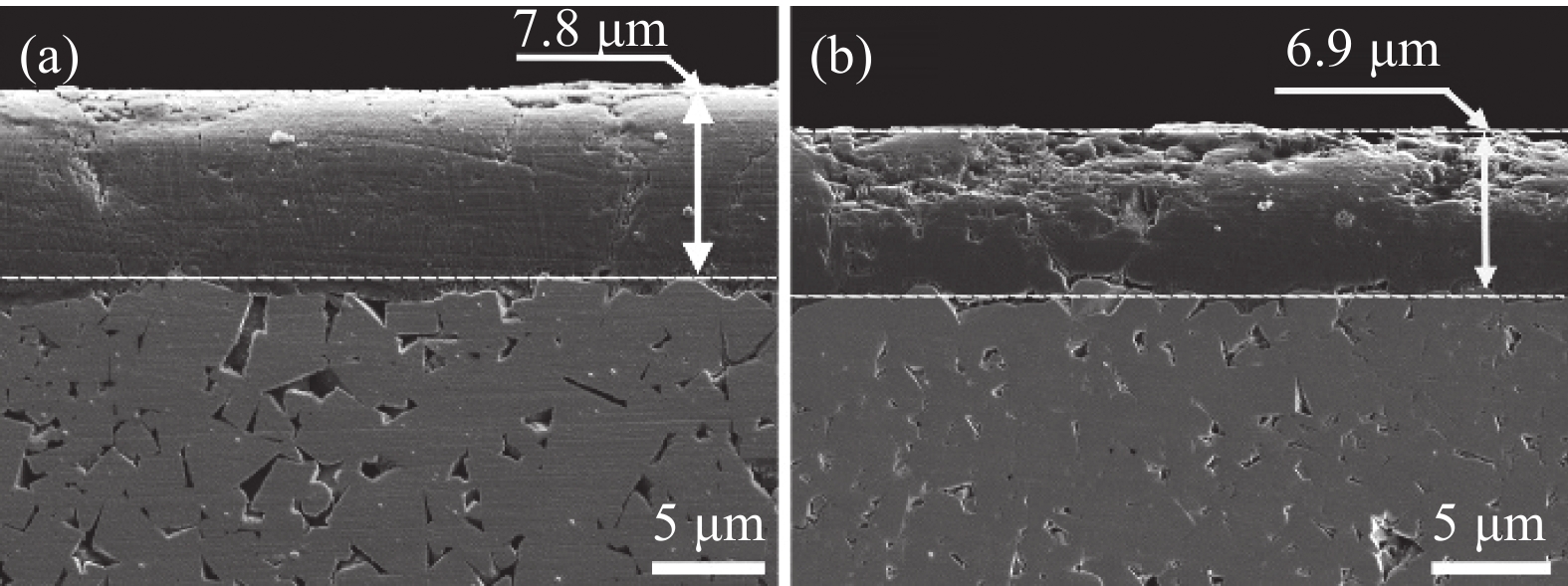

图4为HCPEB不同辐照次数下TiCN涂层的截面形貌。与原始涂层的厚度(8 μm)相比,辐照后涂层的厚度有所减小,其中5次辐照后涂层的厚度减小为7.8 μm,15次辐照后为6.9 μm。尽管HCPEB辐照是在真空环境下进行,但由于原始涂层表面较粗糙,CVD沉积缺陷如网状裂纹、气孔、夹杂物较多,这些部位不可避免会留有一些残余气体。由于TiCN的熔点(3000℃以上)很高,在电子束辐照次数较少的情况下未必会达到其熔点造成表面熔化,但当电子束一旦与残余气体接触时就会产生等离子反应,在高电流密度下诱发电击穿(电火花)效应[21],产生极高的温度,造成粗糙区域、夹杂物、裂纹边缘等位置发生汽化,带走一部分涂层材料,使涂层的厚度减小;随着电子束辐照次数的增加,晶粒尖端及缺陷处积累的电荷密度越来越高,放电击穿效应变得愈发严重,进而使涂层出现大面积熔化,熔化后的液态TiCN填补到缺陷和裂纹空隙中,使涂层的厚度减小。此外,在涂层快速冷却凝固的过程中,由于应力状态的改变从而引起局部剥落也会使涂层厚度减小。

-

图5为HCPEB辐照前后TiCN涂层的表面显微硬度。原始TiCN涂层的表面显微硬度为2751 HV,HCPEB辐照后涂层表面显微硬度均有提高,5次辐照的硬度为2896 HV,15次辐照的硬度为2812 HV。如前所述,HCPEB辐照在涂层表面形成了平均尺寸小于100 nm的TiCN纳米晶结构(图3),这些纳米晶可以提高涂层表面屈服强度,进而提高表面显微硬度,此即所谓的细晶强化效应;同时,图3显示HCPEB处理除了在涂层表面熔化层形成TiCN纳米晶结构外,还在熔化层下方诱发了强烈的塑性变形,形成滑移带及胞状等变形结构,这些晶体缺陷结构势必会造成涂层内包括位错以及各种位错组态密度的大大增加,起到增加位错运动阻力的作用,进而提高涂层的变形抗力,即通过位错强化效应提高涂层的硬度。值得一提的是,对于硬质涂层,H/E和H3/E2(H为硬度,E为弹性模量)是衡量其弹性应变破坏和塑性变形抗力的两个重要指标,这两项数值的提高对涂层性能的改善发挥着十分重要的作用[22]。考虑到本文中HCPEB处理前后CVD-TiCN涂层的表面状态不能满足纳米压痕测试对样品表面质量的要求,本文未能获取准确的H、E值。但在我们前期关于物理气相沉积(PVD)制备的PVD-TiAlN涂层的HCPEB表面辐照改性工作中已经发现,HCPEB辐照能提高TiAlN涂层的硬度H,以及H/E 和 H3/E2值,据此可以合理地推测HCPEB辐照后,CVD-TiCN涂层的H/E和H3/E2比值也会有所提高,并对表面性能的改善具有积极的效果。

另外需要强调的是,在图1的XRD曲线中,与原始涂层相比辐照处理后涂层的衍射峰偏移表明涂层的晶格常数发生了改变,涂层的晶格常数可根据以下公式估算[23]

式中 E, ν 分别为弹性模量和泊松比, 据此可以看出5次HCPEB辐照后,涂层表面积聚了压应力,15次辐照后,表面则形成了拉应力。其中,压应力的存在可以抑制涂层表面裂纹的扩展,有助于硬度的提高,这或许就是5次辐照后涂层硬度相对较高以及微裂纹宽度较小的原因。15次辐照的涂层表面显微硬度比5次辐照略低,原因是随着辐照次数增加,多次的重复热输入使涂层整体温度升高,如此在随后的凝固过程中冷却速度会有所降低,因此晶粒相对5次辐照样品而言会有一定程度的粗化,进而稍微降低涂层的硬度。同时,不同辐照次数下涂层内部的应力状态也有所改变,15次辐照涂层内部拉应力的形成以及涂层的轻微剥落也会使涂层的显微硬度稍有降低。关于辐照工艺与涂层内残余应力状态之间的关系,到目前为止还无法弄清其规律,尚需今后更加细致的实验工作以及深入的理论分析对此加以深入研究。

-

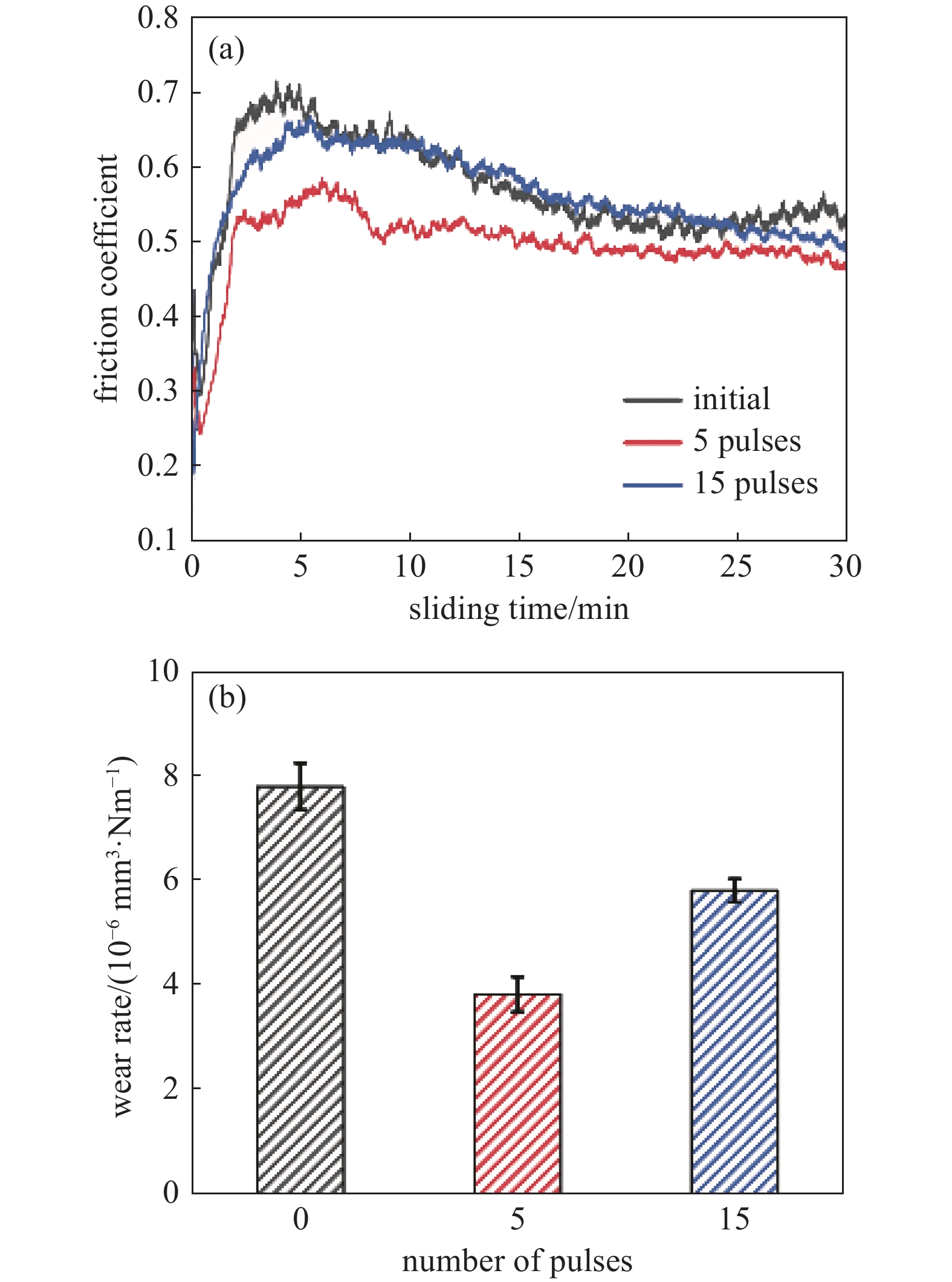

图6为HCPEB辐照前后TiCN涂层的摩擦系数和磨损率。从图6(a)可以看出,TiCN涂层的摩擦系数曲线大致可以分为两个阶段,即初始跑合阶段和稳定摩擦阶段。在0−5 min的初始跑合阶段,由于涂层与对磨球表面之间存在许多微小凸起,在摩擦副的接触点处存在很大的应力集中,摩擦过程中两者的凸起部分不断挤压,致使摩擦阻力增大,摩擦系数急剧上升。随着摩擦的进行,摩擦副的接触点逐渐变得平滑,摩擦进入稳定阶段,摩擦系数值在一个很小的范围内波动而趋于稳定。稳定后原始涂层、5次和15次辐照涂层的平均摩擦系数分别为0.584、0.498和0.566。图6(b)给出了HCPEB辐照前后TiCN涂层的磨损率变化,可以看出原始涂层的磨损率最高,为7.819×10−6 mm3/Nm,而HCPEB辐照5次和15次涂层的磨损率分别为3.849×10−6 mm3/Nm和5.836×10−6 mm3/Nm,与原始涂层相比分别降低了近50%和25%。摩擦磨损实验结果表明,HCPEB辐照处理显著降低了TiCN涂层的摩擦系数与磨损率,有效改善了TiCN涂层的摩擦磨损性能。

图7为HCPEB辐照前后TiCN涂层的表面磨痕微观形貌。由图可知,原始TiCN涂层的磨痕较宽,磨损机制主要为存在鱼鳞状塑性变形粘结层的粘着磨损,以及少量磨粒分散分布的磨粒磨损。5次辐照后,涂层的磨痕宽度减小,塑性变形区域大福减少,同时粘结层出现少量断裂和剥落。15次辐照后,涂层的磨痕宽度约为原始磨痕宽度的二分之一,且磨痕深度较浅,塑性变形基本消失,磨损类型以磨粒磨损为主。

在摩擦实验过程中,由于TiCN涂层与Si3N4磨球表面较粗糙,经过反复摩擦后产生了大量的热量使两者接触面温度升高,从而使涂层表面软化并发生塑性变形。HCPEB 辐照后,涂层表面粗大的颗粒消失,表面变得平整光滑,在与磨球对磨时缓解了原本摩擦副接触尖端产生的局部应力集中,从而减少了塑性变形。同时,由于辐照涂层表面产生了纳米晶结构,磨损过程中形成的纳米级的晶粒颗粒在电子束所引起的不断喷发与扩散的过程中,分散在涂层表面,即辐照涂层表面获得了极为细小均匀的硬质颗粒,这些颗粒相当于固体润滑剂,在摩擦时可减小涂层与磨球接触面间的剪切力,使涂层的磨损区域减小,因而磨痕宽度减小。最后,因为电子束诱导的变形结构、纳米晶结构以及残余应力的改变使涂层表面硬化,摩擦时涂层局部不易被磨球拉拽下来,减少了由涂层磨屑堆积产生的粘结层,因而缓解了由粘结层剥落带走涂层材料的现象,这些均可有效提高涂层的耐磨性。

-

本文采用CVD技术在YG6硬质合金基体表面沉积了厚度为8 μm的单层TiCN涂层,并利用HCPEB对涂层进行5次和15次辐照处理,详细研究了不同HCPEB辐照次数下TiCN涂层的微观结构演化与相关性能之间的关系。结果概括如下:

(1)TiCN涂层经HCPEB辐照前后相结构保持不变,均由单一的TiCN相组成,辐照的涂层表面发生熔化甚至汽化,熔化层中形成了TiCN纳米晶;同时电子束辐照还可改变涂层内部的应力状态。

(2)HCPEB辐照处理后,TiCN涂层表面粗大的晶粒消失,涂层变得光滑平整,进而起到抛光涂层表面的作用;随着电子束辐照次数的增加,涂层的厚度逐渐减小。

(3)HCPEB辐照处理后,TiCN涂层的表面显微硬度增加,摩擦磨损性能得到显著改善,晶粒细化、高密度晶体缺陷的形成以及残余应力的改变是HCPEB辐照TiCN涂层性能改善的主要原因。

强流脉冲电子束作用下TiCN涂层微观结构变化与性能研究

Microstructure and Properties of TiCN Coating Induced by High Current Pulsed Electron Beam

-

摘要: 采用化学气相沉积(CVD)技术在硬质合金基体表面制备TiCN涂层,随后利用强流脉冲电子束(HCPEB)对TiCN涂层表面进行辐照处理。通过X 射线衍射仪(XRD)、扫描电子显微镜(SEM)等仪器观察了HCPEB辐照前后TiCN涂层的微观结构变化,并对比分析了其显微硬度和耐磨性能。结果表明:HCPEB辐照前后TiCN涂层的相组成保持不变,但相衍射峰的位置发生偏移且有所宽化,表明涂层晶粒细化,同时涂层内部应力状态发生改变;辐照后涂层表面粗大的晶粒消失,涂层变得光滑平整;随着辐照次数的增加,涂层的厚度逐渐减小。显微硬度和摩擦磨损试验结果表明,HCPEB辐照显著增加了TiCN涂层的表面显微硬度,其耐磨性能得到显著提升。涂层表面粗糙颗粒的消除、涂层晶粒细化、高密度晶体缺陷的形成以及涂层内部残余应力的改变是HCPEB辐照TiCN涂层性能改善的主要原因。

-

关键词:

- 强流脉冲电子束(HCPEB) /

- TiCN涂层 /

- 显微硬度 /

- 摩擦磨损

Abstract: The TiCN coating was prepared on the surface of cemented carbide by chemical vapor deposition (CVD) method, and then treated by high current pulsed electron beam (HCPEB). The microstructure of TiCN coating before and after HCPEB irradiation was studied by X-ray diffractometer (XRD) and scanning electron microscope (SEM), and the corresponding microhardness and wear resistance were analyzed. The results show that no new phase was formed after HCPEB irradiation, but the grain of the coating was refined and the stress state in the coating changed. Meanwhile, the original coarse particles disappeared, and the coating surface became flat and smooth. As the increase of irradiation pulses, the thickness of TiCN coating decreased gradually. The results of the performance tests indicated that the microhardness and the wear resistance of TiCN coating were significantly improved after HCPEB irradiation. HCPEB irradiation eliminates the coarse particles on the coating surface, promotes grain refinement, the formation of high-density crystal defects and the change of residual stress, and further improves the properties of TiCN coating.-

Key words:

- High current pulsed electron beam (HCPEB) /

- TiCN coating /

- Microhardness /

- Friction and wear .

-

-

-

[1] Fan Q X,Wang X,Wang Z Q,et al. Cutting properties of TiCN coated carbide cutter in milling[J]. Tool Engineering,2020,54(04):20−23 (范其香,王欣,王政权,等. TiCN涂层硬质合金刀具铣削性能研究[J]. 工具技术,2020,54(04):20−23(in chinese) Fan Q X, Wang X, Wang Z Q, et al. Cutting properties of TiCN coated carbide cutter in milling[J]. Tool Engineering, 2020, 54 (04): 20-23 [2] Liu L,Shi Q,Dai M J,et al. Effects of pulsed bias on microstructure of TiCN films by arc ion plating[J]. Surface Technology,2018,47(09):199−205 (刘恋,石倩,代明江,等. 脉冲偏压对电弧离子镀TiCN薄膜组织结构的影响[J]. 表面技术,2018,47(09):199−205(in chinese) Liu L, Shi Q, Dai M J, et al. Effects of pulsed bias on microstructure of TiCN films by arc ion plating[J]. Surface Technology, 2018, 47 (09): 199-205 [3] Shafyei H,Ashiri R. Electron beam assisted physical vapor deposition of very hard TiCN coating with nanoscale characters[J]. Ceramics International,2019,45(12):14821−14828 doi: 10.1016/j.ceramint.2019.04.213 [4] Zhang Y M,Zhu L H,Ban Z G,et al. Effect of oxygen addition on microstructure and properties of TiCN coating deposited by chemical vapor deposition[J]. Cemented Carbide,2012,29(02):66−71 (张雨萌,朱丽慧,班志刚,等. 氧的掺入对化学气相沉积TiCN涂层的影响[J]. 硬质合金,2012,29(02):66−71(in chinese) Zhang Y M, Zhu L H, Ban Z G, et al. Effect of oxygen addition on microstructure and properties of TiCN coating deposited by chemical vapor deposition[J]. Cemented Carbide, 2012, 29 (02): 66-71 [5] Sahoo S P,Datta S. Dry machining performance of AA7075-T6 alloy using uncoated carbide and MT-CVD TiCN-Al2O3 coated carbide inserts[J]. Arabian Journal for Science and Engineering,2020,45(11):9777−9791 doi: 10.1007/s13369-020-04947-z [6] Du L Y,Qiu L C,Du Y,et al. Influences of different post-treatments on microstructure and cutting performance of MT-TiCN coated cutting tool[J]. Journal of Netshape Forming Engineering,2017,9(03):83−88 (杜丽业,邱联昌,杜勇,等. 不同后处理对MT-TiCN涂层刀具组织与切削性能的影响[J]. 精密成形工程,2017,9(03):83−88(in chinese) doi: 10.3969/j.issn.1674-6457.2017.03.016 Du L Y, Qiu L C, Du Y, et al. Influences of different post-treatments on microstructure and cutting performance of MT-TiCN coated cutting tool[J]. Journal of Netshape Forming Engineering, 2017, 9 (03): 83-88 doi: 10.3969/j.issn.1674-6457.2017.03.016 [7] Liu C Y,Liu Z Q,Wang B. Modification of surface morphology to enhance tribological properties for CVD coated cutting tools through wet micro-blasting post-process[J]. Ceramics International,2017,44:3430−3439 [8] Matsue T,Nishida M,Takao H. Change in residual stress of TiN coating material during heat treatment in an air atmosphere[J]. Advanced Materials Research,2015,1110:125−129 doi: 10.4028/www.scientific.net/AMR.1110.125 [9] Liu W J,Duan J H,Zhao H C,et al. Effect of cryogenic treatment time on microstructure and tribology performance of TiAlN coating[J]. Surface Topography:Metrology and Properties,2021,9:035055 doi: 10.1088/2051-672X/ac2882 [10] Guan Q F,Zhang Q Y,Dong C. Physical model of stress and deformation microstructures in AISI 304L austenitic stainless steel induced by high-current pulsed electron beam surface irradiation[J]. ISIJ International,2008,48(02):235−239 doi: 10.2355/isijinternational.48.235 [11] Su Y C,Li G Y,Niu L Y,et al. Microstructure modifications and associated corrosion improvements in GH4169 superalloy treated by high current pulsed electron beam[J]. Journal of Nanomaterials,2015,2015:252 [12] Koval’ NN,Ivanov Y F. Nanostructuring of surfaces of metalloceramic and ceramic materials by electron-beams[J]. Russian Physics Journal,2008,51(05):505−516 doi: 10.1007/s11182-008-9073-7 [13] Perry A,Matossian J,Bull S,et al. The effect of rapid thermal processing (RTP) on TiN coatings deposited by PVD and the steel-turning performance of coated cemented carbide[J]. Surface and Coatings Technology,1999,120-121:337−342 doi: 10.1016/S0257-8972(99)00385-0 [14] Jiang W,Wang L P,Wang X F. Studies on surface topography and mechanical properties of TiN coating irradiated by high current pulsed electron beam[J]. Nuclear Instruments and Methods in Physics Research Section B:Beam Interactions with Materials and Atoms,2018,436:63−67 [15] Lou C S,Lu X,Jin G,et al. Influences of high current pulsed electron beam treatment on microstructure and performance of TiAlN coated cutting tools[J]. Journal of Materials Engineering,2014(08):15−20 (娄长胜,芦馨,金光,等. 强流脉冲电子束表面处理对TiAlN涂层刀具的组织结构及性能的影响[J]. 材料工程,2014(08):15−20(in chinese) doi: 10.11868/j.issn.1001-4381.2014.08.003 Lou C S, Lu X, Jin G, et al. Influences of high current pulsed electron beam treatment on microstructure and performance of TiAlN coated cutting tools[J]. Journal of Materials Engineering, 2014 (08): 15-20 doi: 10.11868/j.issn.1001-4381.2014.08.003 [16] Lu X,Jin G,Gao J L,et al. Microstructure and microhardness of TiAlN coatings with different energy densities of high current pulsed electron beam[J]. Chinese Journal of Rare Metals,2016,40(5):453−459 (芦馨,金光,高景龙,等. 强流脉冲电子束能量密度对TiAlN涂层微观组织和硬度的影响[J]. 稀有金属,2016,40(5):453−459(in chinese) Lu X, Jin G, Gao J L, et al. Microstructure and microhardness of TiAlN coatings with different energy densities of high current pulsed electron beam[J]. Chinese Journal of Rare Metals, 2016, 40 (5): 453-459 [17] Cai J,Ji L,Yang S Z,et al. Surface microstructure and stress characteristics in pure zirconium after high current pulsed electron beam irradiation[J]. Acta Physica Sinica,2013,62(15):336−346 (蔡杰,季乐,杨盛志,等. 强流脉冲电子束作用下金属锆的微观结构与应力状态[J]. 物理学报,2013,62(15):336−346(in chinese) Cai J, Ji L, Yang S Z, et al. Surface microstructure and stress characteristics in pure zirconium after high current pulsed electron beam irradiation[J]. Acta Physica Sinica, 2013, 62 (15): 336-346 [18] Gao B,Gao C,He J D,et al. Microstructure variation and properties of pure titanium induced by high-current pulsed electron beam[J]. Surface Technology,2017,46(07):156−160 (高波,高超,何吉东,等. 强流脉冲电子束作用下纯钛的微观组织结构变化及其性能研究[J]. 表面技术,2017,46(07):156−160(in chinese) Gao B, Gao C, He J D, et al. Microstructure variation and properties of pure titanium induced by high-current pulsed electron beam[J]. Surface Technology, 2017, 46 (07): 156-160 [19] Chen Y N,Lv P,Zhang S Y,et al. Microstructure modification and corrosion resistance of CrFeCoNiMo0.2 high entropy alloy induced by high-current pulsed electron beam[J]. Surface Technology,2020,49(10):214−223 (陈亚楠,吕鹏,张舒窈,等. 强流脉冲电子束作用下CrFeCoNiMo0.2高熵合金微观结构变化与耐蚀性能研究[J]. 表面技术,2020,49(10):214−223(in chinese) Chen Y N, Lv P, Zhang S Y, et al. Microstructure modification and corrosion resistance of CrFeCoNiMo0.2 high entropy alloy induced by high-current pulsed electron beam[J]. Surface Technology, 2020, 49 (10): 214-223 [20] Zhang T C,Zhang K M,Song L X,et al. Effect of high current pulsed electron beam treatment on surface microstructure and properties of GW103K magnesium alloy[J]. Materials for Mechanical Engineering,2020,44(02):43−48 (张天成,张可敏,宋鲁霞,等. 强流脉冲电子束处理对GW103K镁合金表面微观结构和性能的影响[J]. 机械工程材料,2020,44(02):43−48(in chinese) Zhang T C, Zhang K M, Song L X, et al. Effect of high current pulsed electron beam treatment on surface microstructure and properties of GW103K magnesium alloy[J]. Materials for Mechanical Engineering, 2020, 44 (02): 43-48 [21] Zhang C L,Lv P,Cai J,et al. Enhanced corrosion property of W-Al coatings fabricated on aluminum using surface alloying under high-current pulsed electron beam[J]. Journal of Alloys and Compounds,2017,723:258−265 doi: 10.1016/j.jallcom.2017.06.189 [22] Leyland A,Matthews A. On the significance of the H/E ratio in wear control: a nanocomposite coating approach to optimised tribological behaviour[J]. Wear,2000,246(1-2):1−11 doi: 10.1016/S0043-1648(00)00488-9 [23] Wu J,Guan Q F,Cai J,et al. Microstructure and thermal cycling behavior of the surface-modified thermal barrier coatings by high-current pulsed electron beam[J]. Materials Review,2018,32(07):2202−2207 (吴健,关庆丰,蔡杰,等. 脉冲电子束作用下热障涂层微观结构及热循环性能[J]. 材料导报,2018,32(07):2202−2207(in chinese) doi: 10.11896/j.issn.1005-023X.2018.13.010 Wu J, Guan Q F, Cai J, et al. Microstructure and thermal cycling behavior of the surface-modified thermal barrier coatings by high-current pulsed electron beam[J]. Materials Review, 2018, 32 (07): 2202-2207 doi: 10.11896/j.issn.1005-023X.2018.13.010 -

首页

首页 登录

登录 注册

注册

下载:

下载: