-

随着现代化大规模生产的不断发展,真空容器向大型化、截面非圆形化、高参数(高温、高真空、高辐射、强腐蚀、深冷)和长周期方向发展,真空容器的结构设计及壁厚选择,是决定容器强度和稳定性的关键,也是衡量经济性的重要因素。基于工程力学基本理论,结合规则设计、分析设计、实测法和对比经验设计法,是当前真空容器设计的主流方法[1]。

中国的真空容器设计主要围绕规则设计展开,基于GB 150、ASME Ⅷ、EN 13445-3等标准的规则设计可以满足常规结构的真空容器,但对于结构复杂及异形的真空容器,该方法具有一定局限性。

为了确保其可靠性,常通过CAE仿真辅助评估结构强度及稳定性,但未对仿真结果进行后评价,缺乏真实的测试结果验证。现有试验一般采用液压或气压进行验证,虽然解决了可操作性的问题,但仍不能准确表示。文献[2]中指出外压容器进行内压试验的局限性和在设计时存在的问题。陈延[3]提出外压容器很难进行外压压力试验,存在直接考核容器承受外压时的稳定性难以实现等弊端。针对复杂异形真空容器规则设计的不确定性及仿真评估的准确性缺陷,本文基于工程力学理论,构建了某大型真空容器的有限元模型,对其强度和屈曲展开分析,并搭建了结构测试系统,获得了其结构强度和稳定性数据,对比分析仿真及实测数据,有助于提高仿真精确性,提出了真空容器结构强度及稳定性试验评价方法,为优化真空容器设计和验收提供了参考。

-

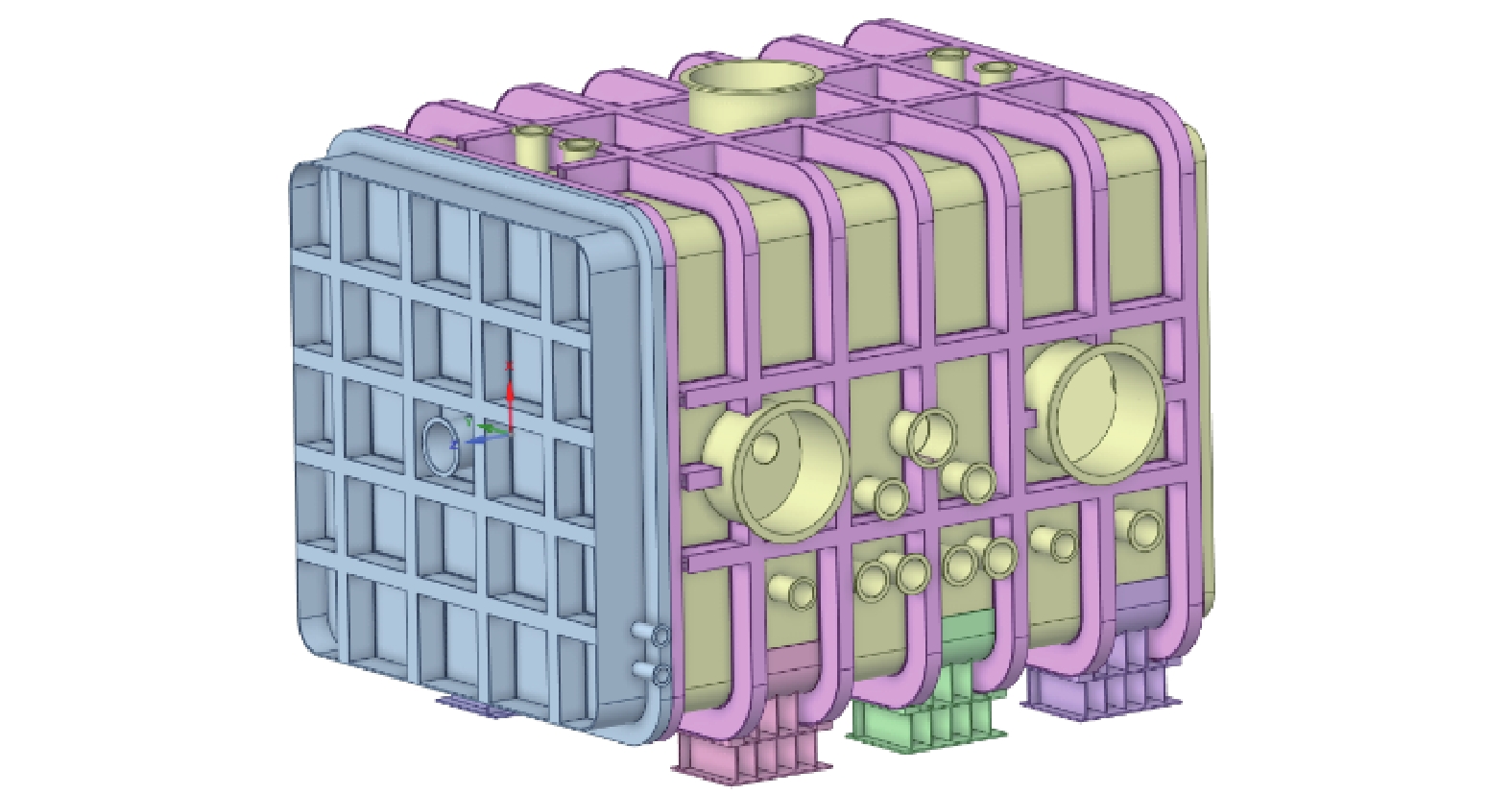

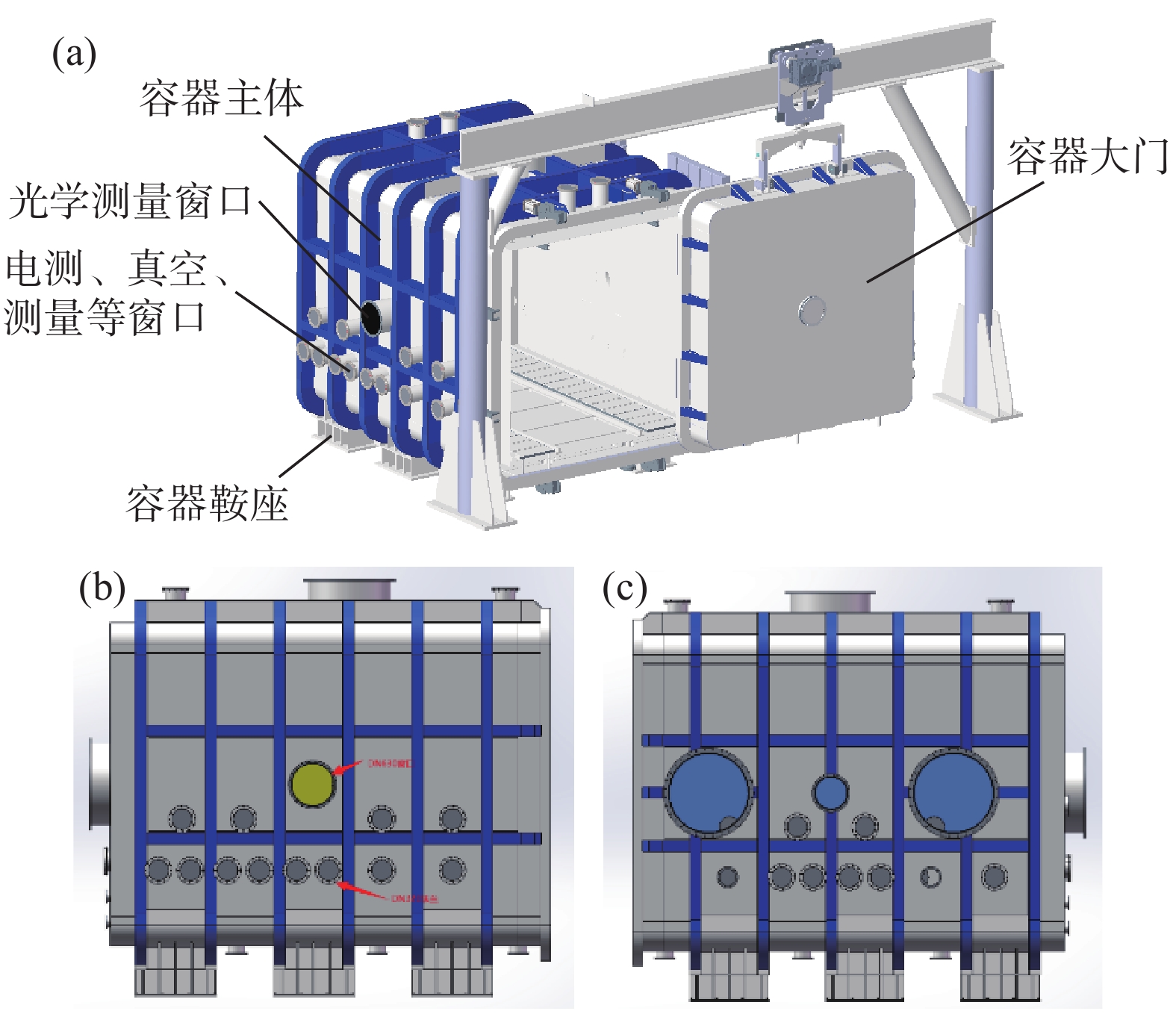

真空容器作为该套系统主体设备,为了提高测试系统空间利用率,采用了卧式方箱型结构。真空容器包括容器主体、容器大门、容器鞍座、夹紧装置、测试法兰等。

容器主体和容器大门均采用壁板和加强筋焊接成型,真空容器内部有效尺寸5000 mm×5000 mm×6500 mm(宽×高×深),外廓尺寸总长7100 mm。真空容器主体壁厚设计20 mm,筒体及大门法兰截面尺寸150 mm×250 mm,容器筒体外侧设计6条环形加强筋及8条横向加强筋,容器后封头及大门外侧设计各四条横竖加强筋,加强筋截面尺寸180 mm×350 mm (宽×高),最大中心间距1080 mm。容器主体上设计了四个DN1250、一个DN630、二十五个DN320、三个DN250、十四个DN200、二十个DN160等功能窗口,包括各类阀门安装法兰、观察窗口、电测窗口、液氮管路接口、真空测量窗口等。容器设计了三组鞍座,中心间距2160 mm。容器主体材料采用S30408不锈钢,加强筋和鞍座材料采用Q345B碳钢。

-

本文采用有限元软件ANSYS对该大型真空容器进行建模并分析。

-

(1)模型的建立

基于有限元分析软件,建立真空容器结构模型,主要包括真空容器主体(筒体、法兰、加强筋)、容器大门、容器鞍座、导轨等部分。为了提高计算效率,通过当下的几何模型映射有限元计算模型时,在不影响计算精度的前提下进行了局部结构的修正,去掉了直径50 mm以下的开孔、密封槽、螺栓孔、结构倒角等,并且将真空容器的结构进行了简化,将真空容器的多个加强筋进行了布尔操作,简化成一个整体,修正后的结构如图2所示。

(2)材料属性

各部件的材料分别为:真空容器主体及内部结构件等材质为S30408;容器外部加强筋及鞍座为Q345B碳钢,主要的力学材料参数见表1。

(3)载荷分布

该大型真空容器载荷分布的施加方法为:自身重力;真空状态表示为罐体外表面施加0.1 MPa均布压力;根据设备载荷分布图,并假设质量均匀分布于安装面,将质量转化为均布载荷,并施加于相应区域,具体载荷如表2所示。根据实际使用状态,对真空容器鞍座底部全部施加固定边界条件。

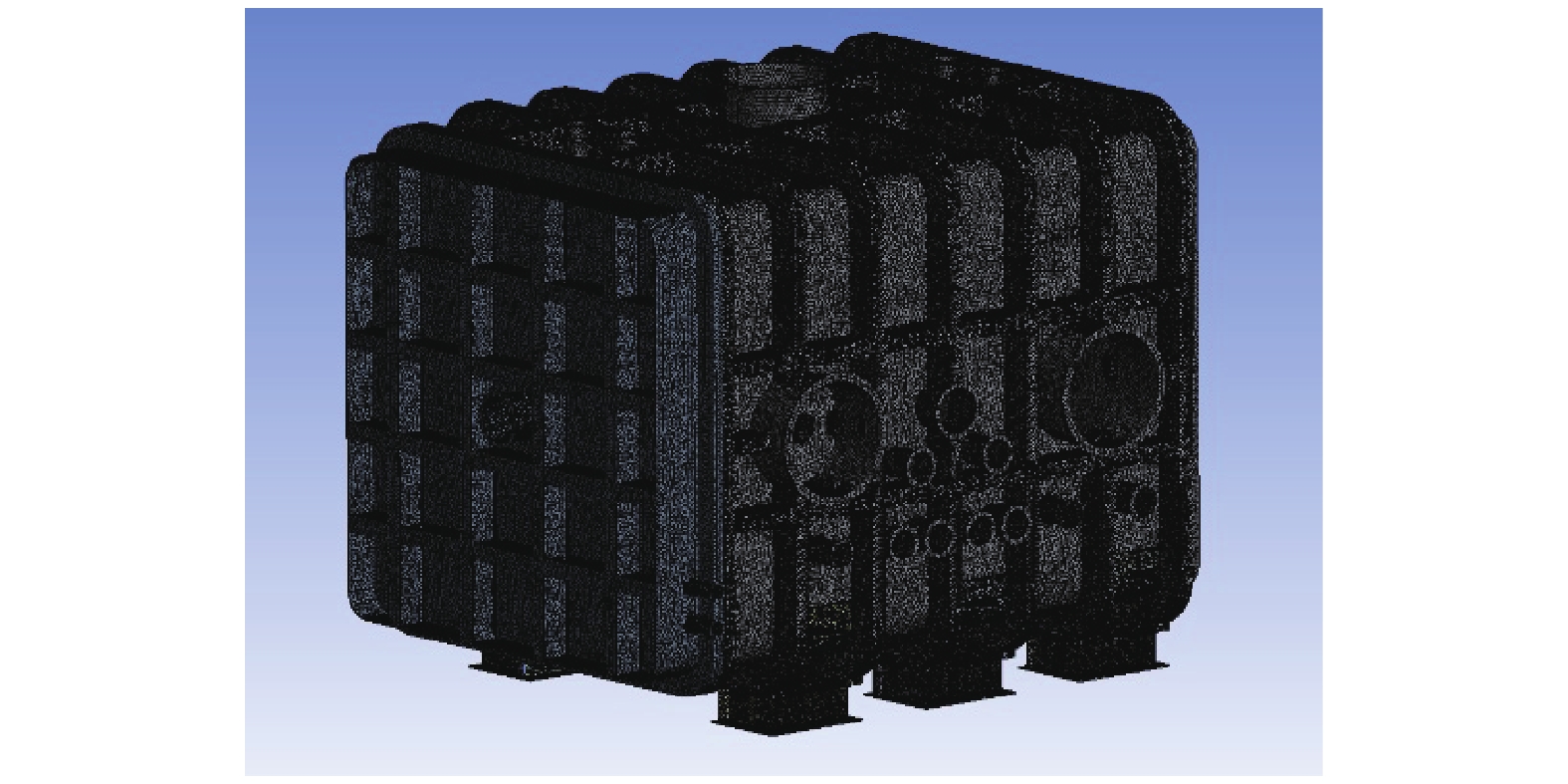

(4)网格划分

考虑计算精度和计算效率,计算模型真空容器主体采用shell65壳单元,容器筒体及大门法兰、导轨、加强筋等采用Solid45三维实体单元。本结构模型网格尺寸为20~30 mm,模型总单元数为2808260个,总节点数为5418128个。

-

外压真空容器失效有两种形式:(1)强度不够造成的破裂;(2)刚度不够引起的失稳[4]。本文采用ANSYS针对两种失效形式进行强度和屈曲分析。

-

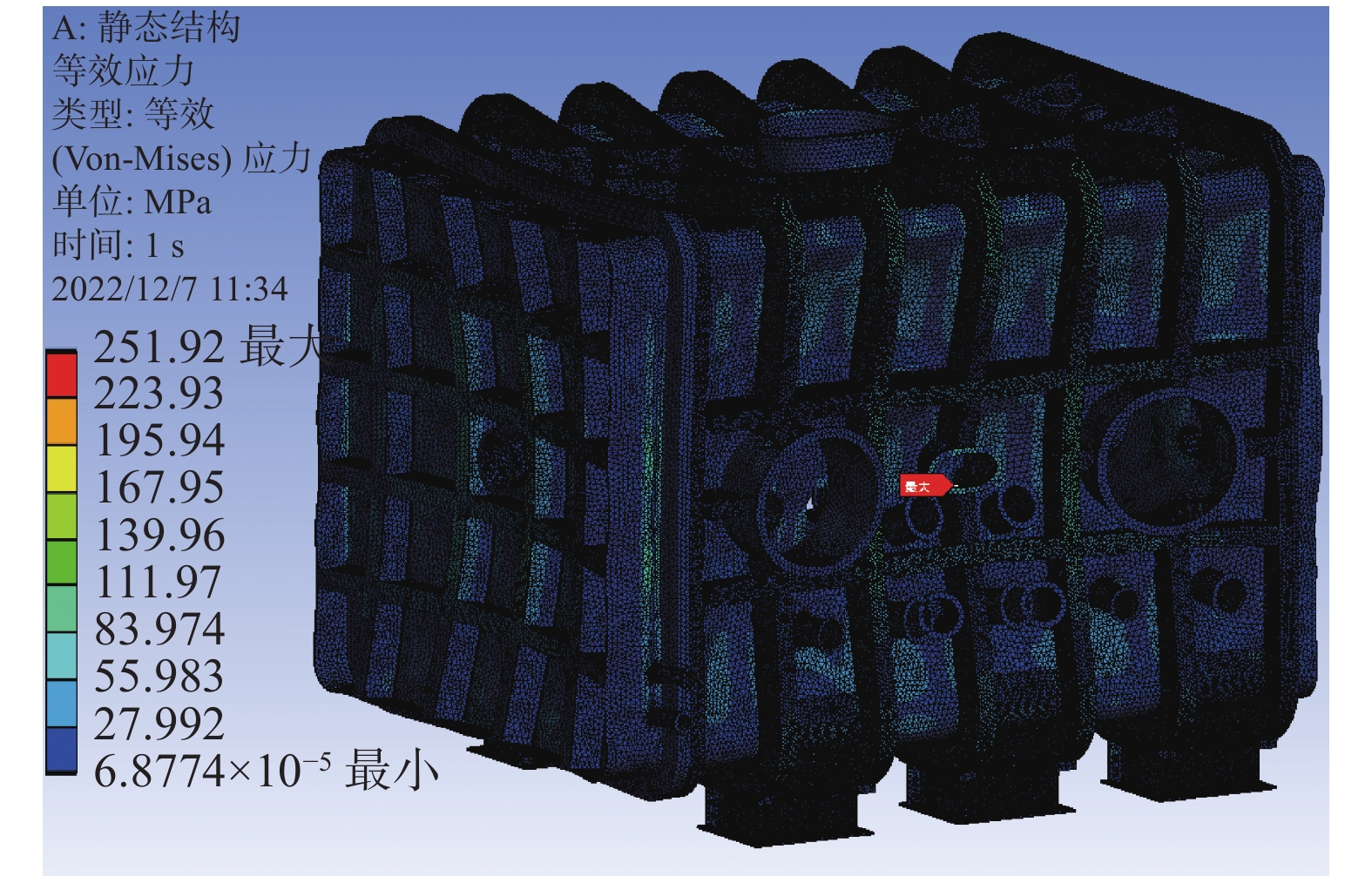

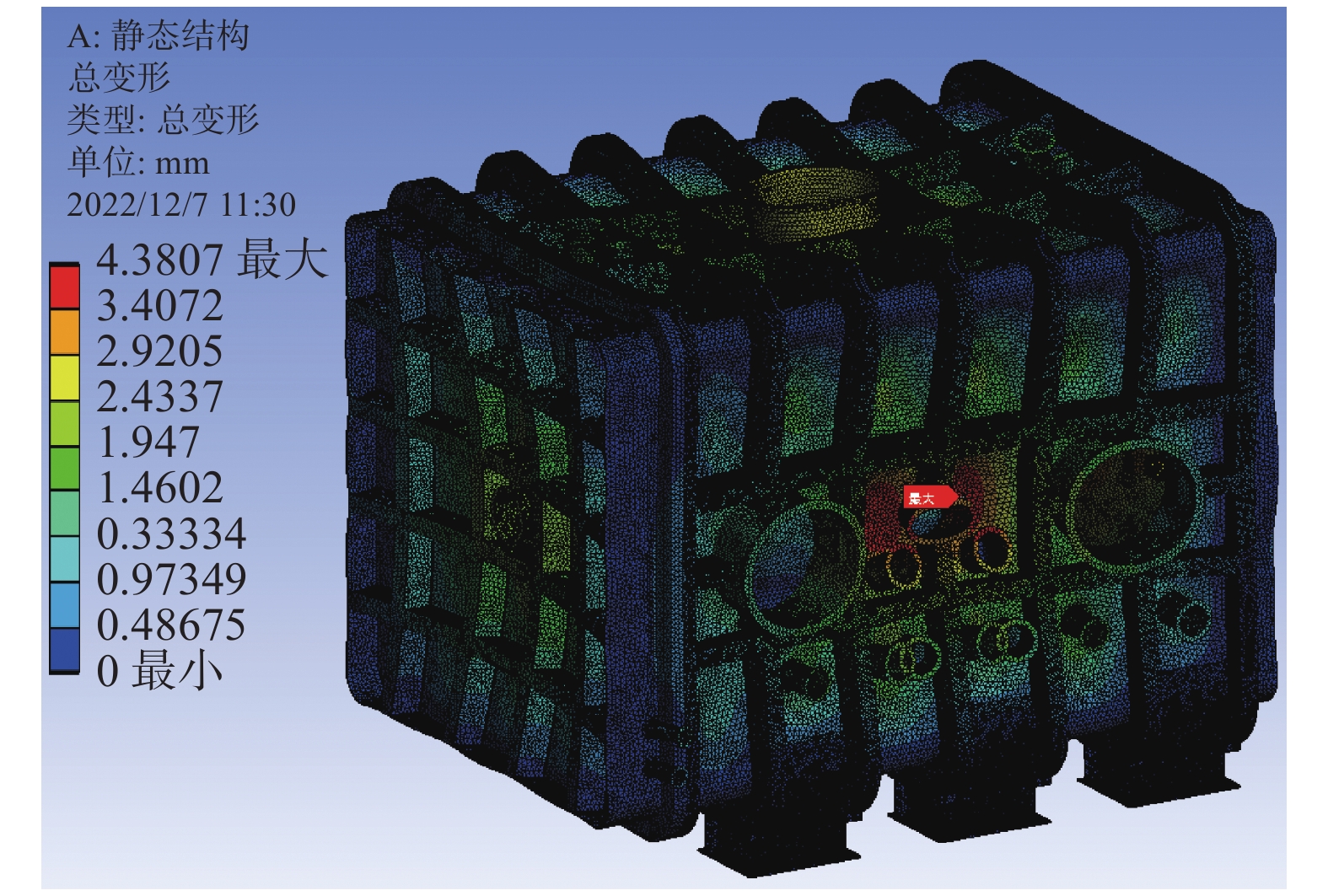

通过ANSYS有限元分析,除右侧侧板DN500法兰座与接管焊接处有应力集中外,其他区域最大应力98.3 MPa,而壁板最大应力均在90 MPa以内;最大变形出现在右侧面中央DN500法兰盘末端,最大形变为4.38 mm。其应力及位移分布图分别如图4和图5所示。

由应力强度分析可知,该大型真空容器在0.1 MPa外压、自身重力和设备载荷作用下,各处应力均小于相应材料137 MPa(S30408不锈钢)和230 MPa (Q345 B碳钢)的许用应力。

-

真空容器失稳是指在外压及外力条件下, 容器壳体承受的外部压力超过某一临界值时突然失去原有几何形状的现象。ANSYS提供了两种分析结构屈曲载荷的方法,即特征值屈曲分析(线性屈曲分析)和非线性屈曲分析[5]。

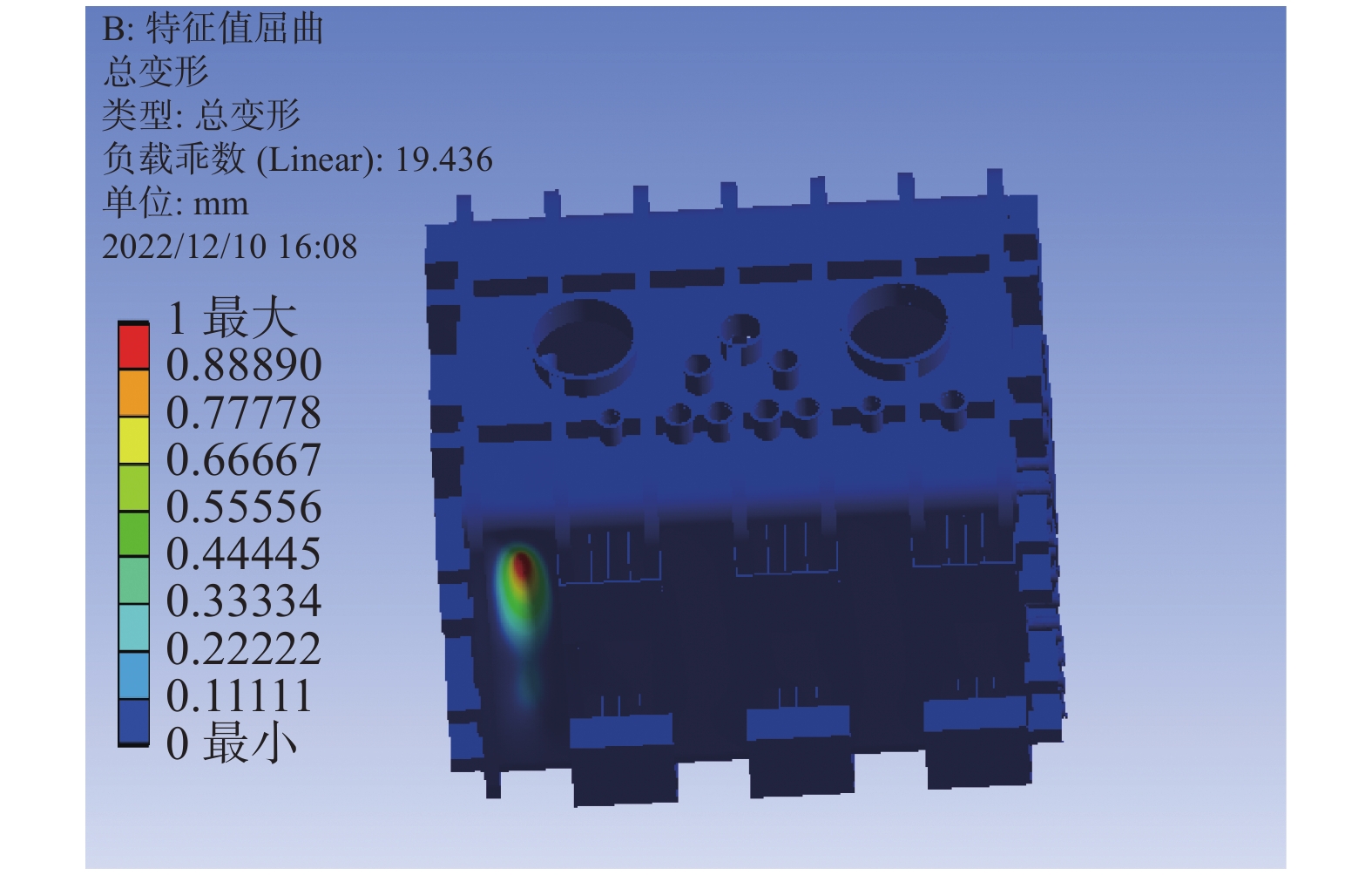

(1)线性屈曲分析

特征值屈曲分析不考虑初始缺陷以及非线性效应的影响,所预测的是一种理想弹性结构的理论屈曲强度,可以预测结构屈曲荷载的上限和可能失稳的形态。

真空容器经线性屈曲分析,得到屈曲临界压力为1.943 MPa,由上图真空容器线性屈曲波形图可知,屈曲主要发生在容器前端底部位置,此处位置为长跨距无加强结构位置。

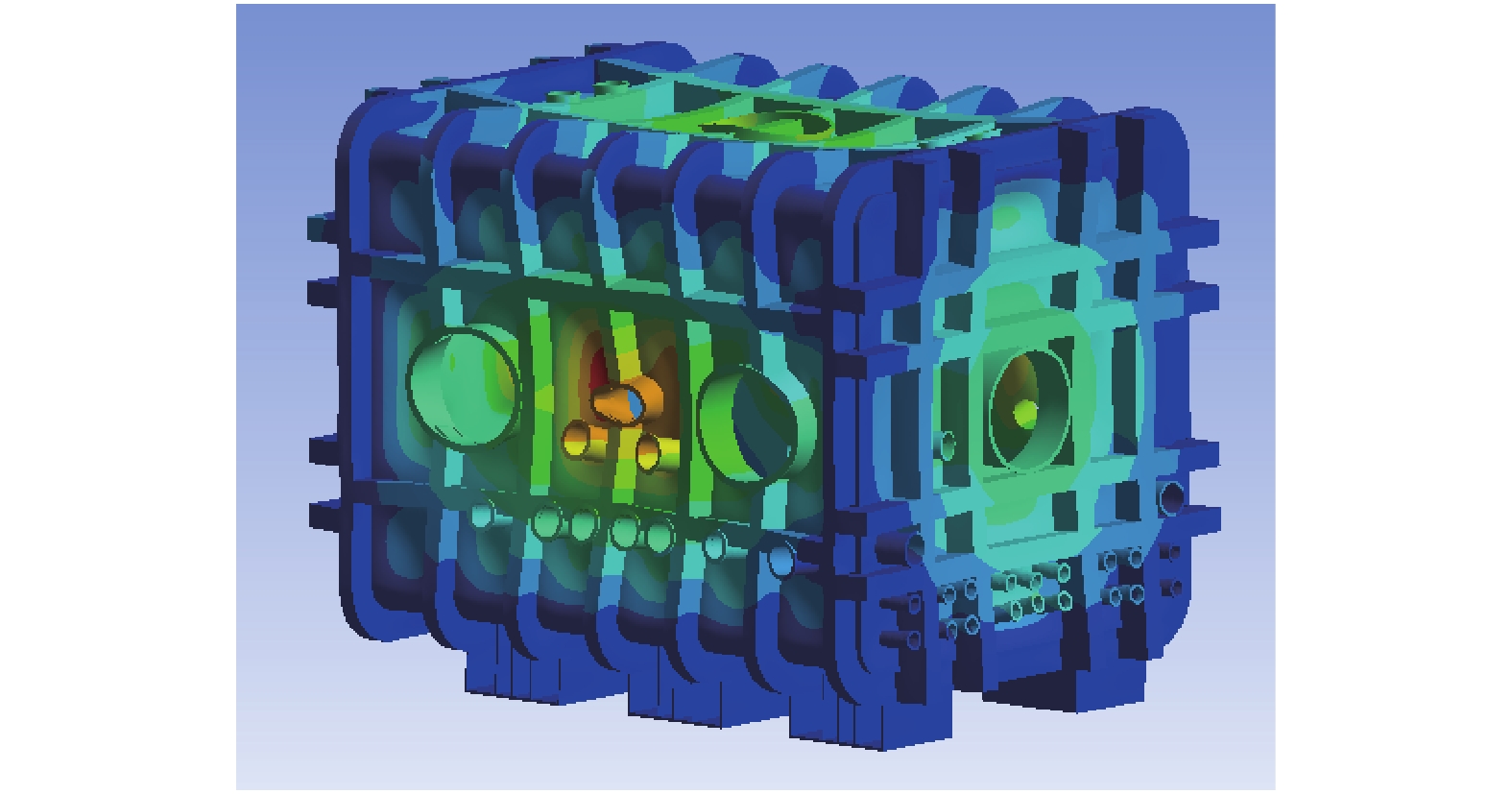

(2)非线性屈曲分析

线性屈曲分析经常得出非保守结果,因此重要的设备还要进行非线性屈曲分析[5]。真空容器的非线性屈曲分析应当充分考虑结构形式、材料和边界载荷等非线性行为,分析结构弹性失稳、弹塑性失稳及屈曲模态等。将线性分析的一阶屈曲变形量乘以一个很小的系数,使整体结构具有初始缺陷,通过迭代增加外压载荷至不收敛态,确定某阶非线性临界失稳压力,从而得出真空容器的某阶线性及中间某截面的非线性屈曲模态。通过分析可得出波形位置主要在四周面板的中间位置,出现明显波纹特征。

-

目前国内外针对大型真空容器结构稳定性评价方式依旧采用CAE仿真设计评估和相关标准推荐的试验方法。GB 150、JB/T 4735、ASME Ⅷ、EN 13445-3等标准要求外压容器以液压或者气压两种方法进行压力试验,验证其结构强度、稳定性和气密性,试验设置压力公式如下所示。

液压试验压力值:

气压试验压力值:

式中

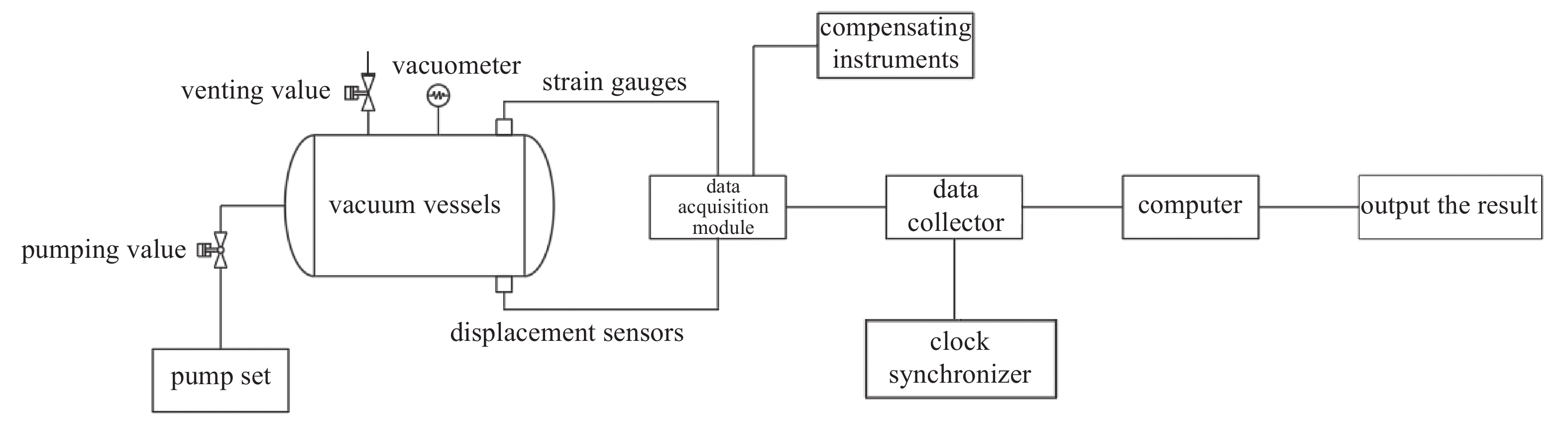

${p}_{\gamma }$ 为试验压力,MPa;$p$ 为设计压力,MPa。尽管试验状态不同,但液压和气压方法均属于外压内试[2],均不能模拟外压容器真实的受力情况,而且为了满足安全性设计,容器的壁厚、加强筋、法兰等需要相应补强,这样无法达到结构最优和经济最优的目的。鉴于此,本文则采用阶梯式抽真空、分段测试的方法,真实模拟外压容器受力条件,通过获取其结构应力及形变数据来评价该大型真空容器的稳定性。

本文试验方法如图8所示:当真空容器经抽气泵组抽气时,受到大气压力的作用,真空容器壳体产生微小的机械形变,安装于其壳体薄壁上的应变传感器及位移传感器随之发生相应的变化,同时应变传感器及位移传感器电阻值也随之发生相应变化。数据采集模块和数据采集仪实时采集,通过计算机软件将采集信号转化为应力值和位移值,并实时保存。

-

试验人员具有比较熟练的操作和实践,对试验的对象进行各方面评估,比如历史使用条件、使用工况等,进行检查缺陷的类型及产生原因、检查应力、失效模式的判断等,综合评估。通过真空容器结构稳定性试验测试结果给出试验评价结果,如果真空容器各应力测点测量值小于材料许用应力值;形变测量值小于相关国标要求形变值,则容器满足强度及稳定性设计。否则容器失效,应给出失效压力、各点测试应力及形变数据。

主要参试设备如表3所示。

-

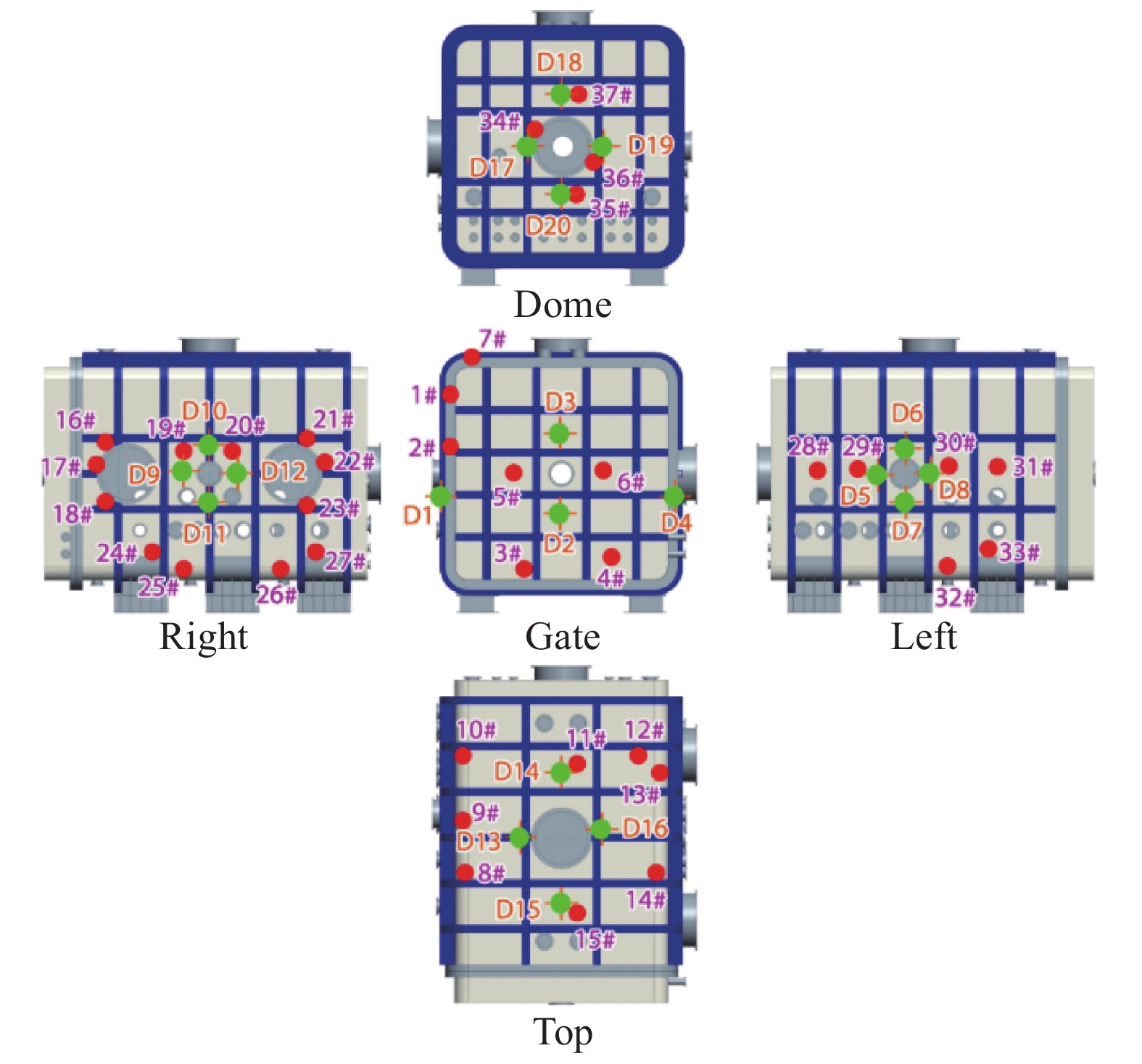

外压容器应力形式主要有一次应力、二次应力和峰值应力[6]。根据其应力作用区域和分布形式,着重选择如下几处布置测点。

(1)一般粘接位置

(2)较大开孔处

(3)不连续位置

(4)鞍座与容器焊接位置

(5)封头与容器筒体焊接位置

(6)仿真计算应力集中或较大区域

(7)其他特殊要求的区域位置

根据以上原则,本真空容器共布置37个应变测点(111通道),20个位移测点。一般粘贴位置容器每个面都均布置了应变传感器及位移传感器,但由于容器底部因空间有限无法实施未安装。较大开孔DN500及以上开孔处均布置应变传感器及位移传感器。板材拼焊不连续位置布置了4个应变传感器。结合有限元强度分析结果给出了具体测点位置如图9所示,红点表示应力测点,绿点表示形变测点,测点编号与表4中各提取点编号一致。

为便于试验验证,将以上各测点应力及形变位置的仿真值进行了提取,详细结果如表4所示。

-

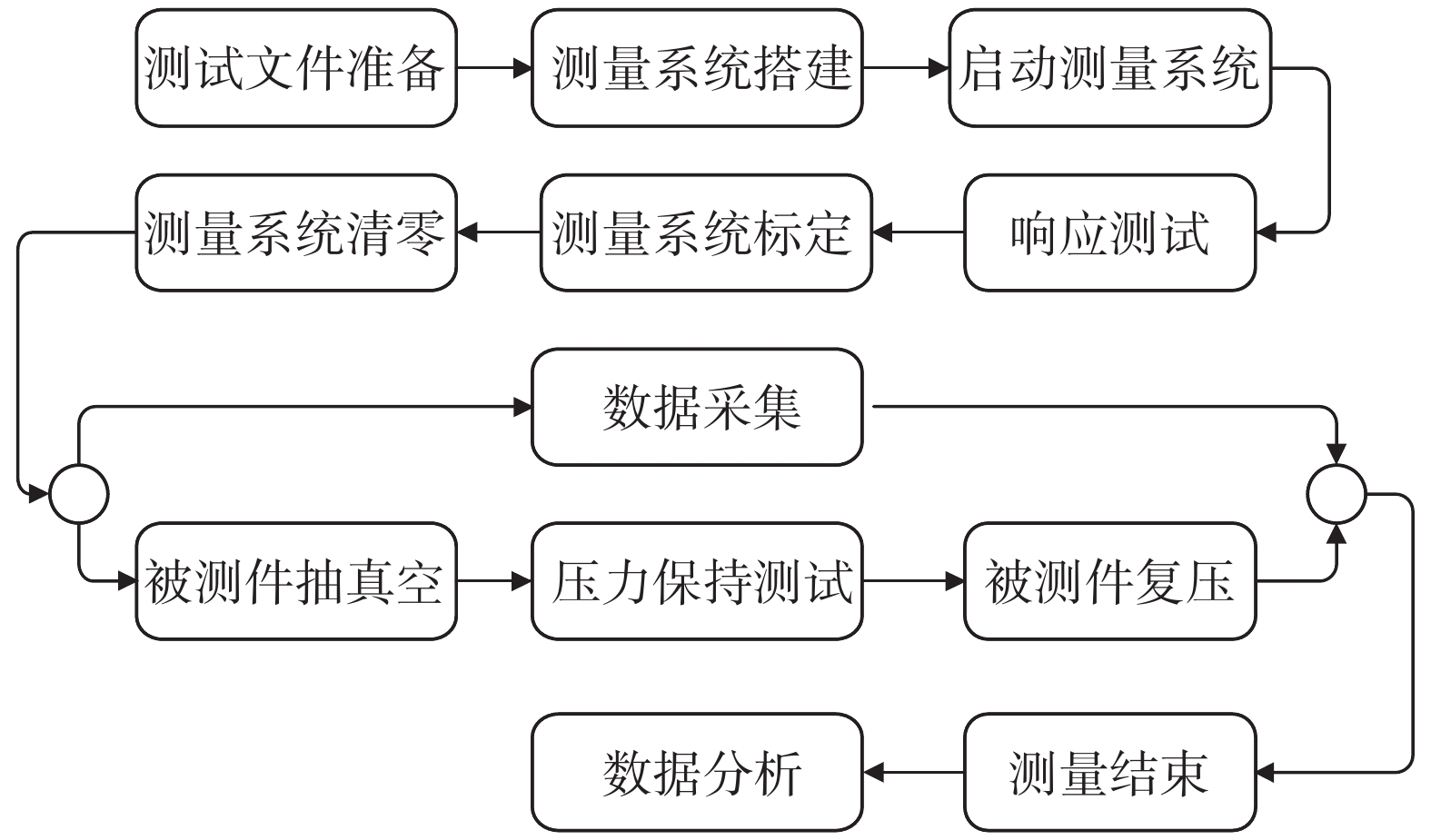

测试流程如图10所示:

根据上述流程本大型真空容器进行了两次稳定性试验测试。第一次稳定性试验在真空容器建设完成第一次抽真空时,为了防止大型真空容器在施加载荷过程中发生结构失效或者安全性风险,采用了阶梯式抽真空、分段测试的方式进行。第二次稳定性试验在真空容器第二次抽真空时,采用了连续性抽真空、连续测试的方式进行。

-

本真空容器两次稳定性试验除11#和15#应变片损坏未获取测试数据外,均测取了有效数据。应力测试数据中正值表示拉应力,负值表示压应力。

-

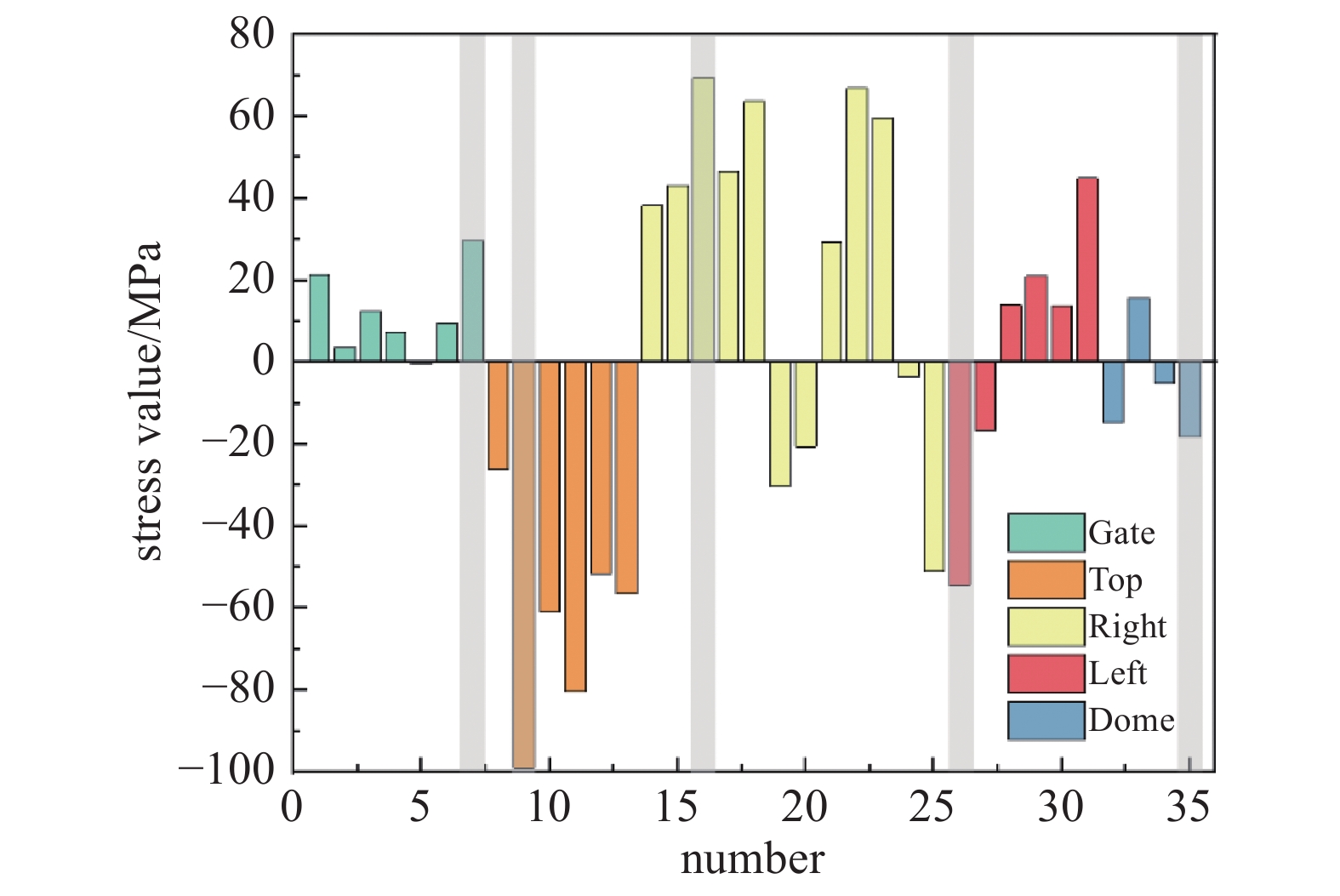

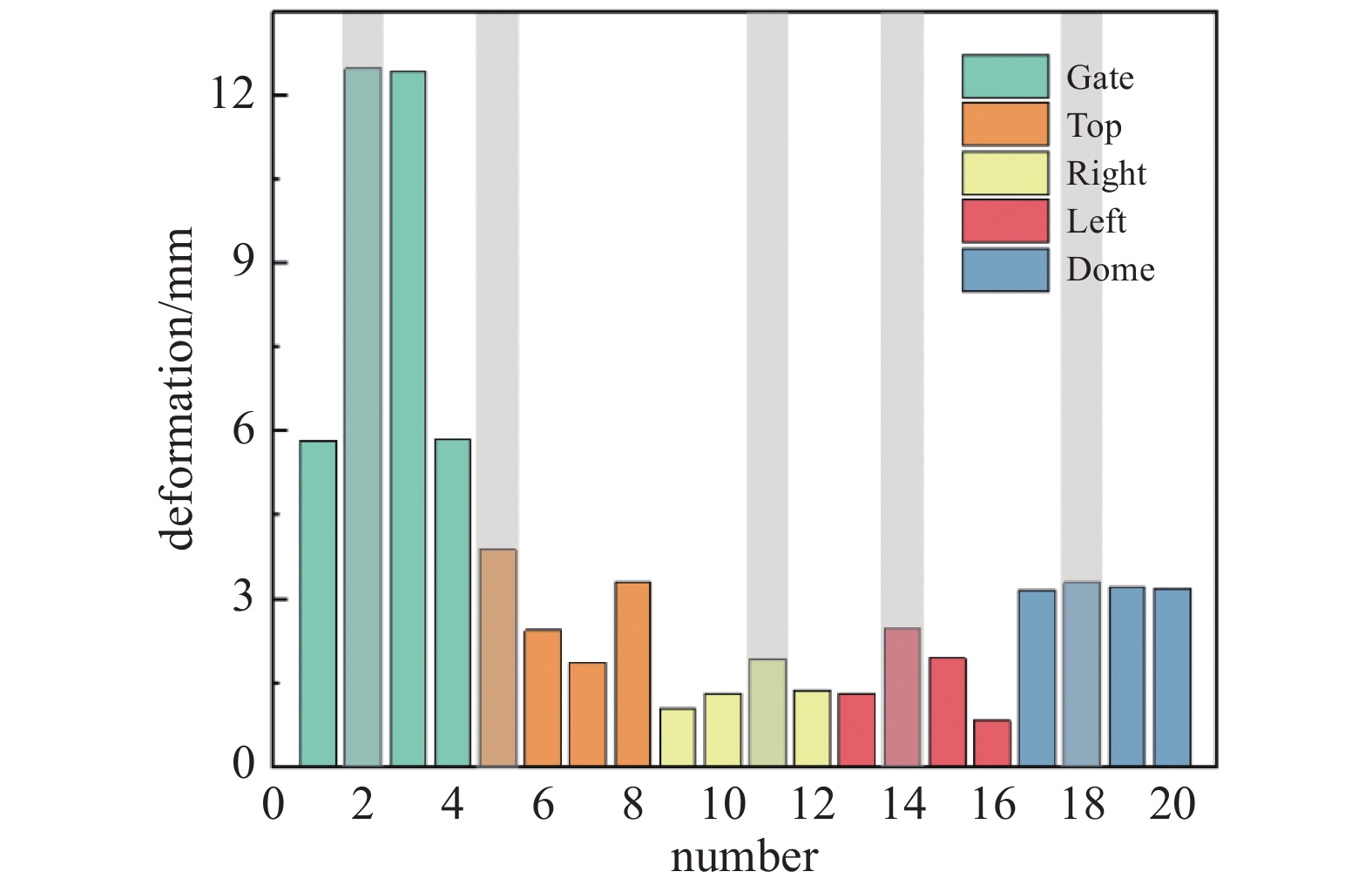

(1)第一次测量数据

该真空容器第一次应力及形变测试,因建设完成后初次抽真空,所以抽真空过程较保守,按真空度阶梯9.0×104 Pa保持2 h,8.0×104 Pa保持0.5 h,7.0×104 Pa保持2 h,1.0×104 Pa保持0.5 h,5.0×103 Pa保持0.5 h,1.0×103 Pa保持0.5 h,5 Pa保持6 h。本真空容器未发生结构失效或者安全性风险,全过程测量应力及形变数据,应力及形变均随真空度的递增而增大。本真空容器在真空度5 Pa时应力及形变测试数据如图11和图12。

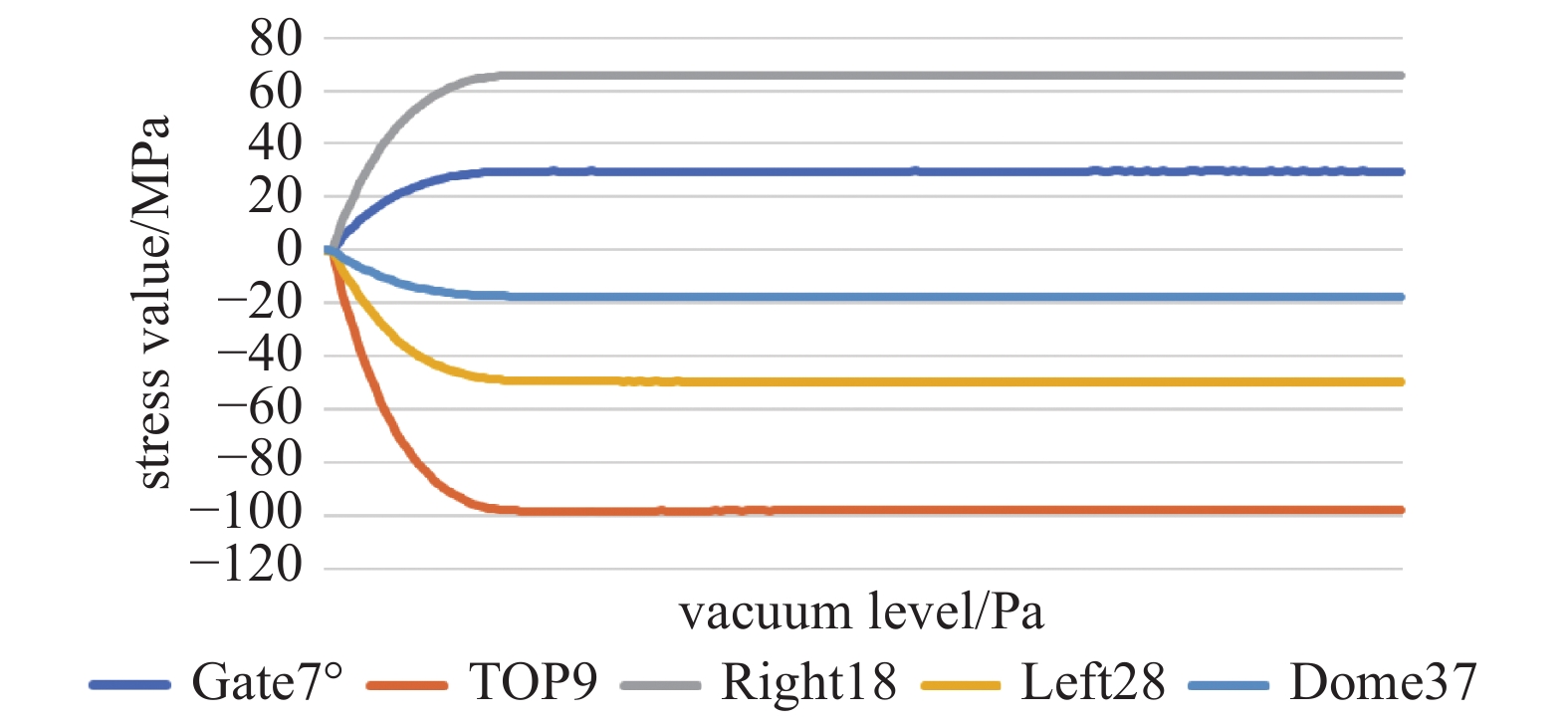

(2)第二次测量数据

该真空容器第二次应力及形变测试,从常压连续抽真空至5 Pa并保持了3 h。全过程测量应力及形变数据,容器五个侧壁最大应力、形变测试点数据如图13和图14所示。

-

本文分别选取了大型真空容器五个侧壁应力、形变最大值测点位置的有限元仿真数据和两次稳定性试验测试数据进行了对比分析。

(1)应力数据对比

将真空容器在受0.1 MPa大气压下仿真应力数据和第二次在真空度5 Pa下测量获取应力数据进行对比如表5。

(2)形变数据对比

将真空容器在受0.1 MPa大气压下仿真形变数据和第二次在真空度5 Pa下测量获取形变数据进行对比如表6。

(3)两次稳定性试验测量数据对比

真空容器在真空度5 Pa下两次稳定性试验测试中应变、形变测量数据进行对比如表7和表8。

(4)数据分析

(a)由表5、表6仿真分析结果及测量数据对比分析,应力值最大差值26.40%,形变最大差值111.70%,仿真施加的载荷及约束均属于理想载荷,加工误差、焊接工艺、应力去除等制造过程工艺因素均影响真空容器实际应力及形变值。稳定性测试最大应力值发生于容器顶部圆弧过渡板不连续位置,此处可通过局部加筋补强优化,其他位置应力远小于许用应力137 MPa,该容器过于保守设计,可通过优化结构设计降低经济成本。

(b)表6中右侧板形变D11测量数据远小于该点仿真值,是由于仿真时发现该处变形较大,主要由该侧板两个DN1250法兰承载设备载荷产生较大扭矩造成,随在实际安装闸板阀和低温泵时在该处增加了支撑,减小了该侧板承受的扭矩。

(c)由表8两次试验形变测量数据对比分析,测量数据最大差值40.91%,真空容器的变形主要包括弹塑性变形,从D14测点两次试验测试数据看出,左侧侧板在容器第一次稳定性试验时至少发生了0.72 mm的塑性变形。

(d)由表7、表8阶梯式测量和连续性测量差值可知,针对未发生失效的真空容器应力及形变与载荷加载的时间无关,但是首次施加全额载荷的真空容器,阶梯式测量法很有必要,在一定程度上可减小发生失效造成破坏的程度,获得的应力形变数据对结构优化、补强及实际使用过程有重要的参考价值。

(e)由图13~图14数据曲线可知,实际测量数据曲线平滑、无突点,抽真空阶段和保压阶段两条斜率存在一定规律,在一定层面可反映出真空容器的稳定性较好。

-

本文基于工程力学理论和实测方法,构建了该大型真空容器的有限元模型,通过施加0.1 MPa外压力、自重力和设备载荷情况下分析了真空容器的应力应变,并选取经典特征点,进行试验测试。对比实测数据与仿真模型相同点位的结果,制定了大型真空容器结构稳定性试验评价方法,有效解决当前CAE仿真设计评估不能真实模拟和外压容器外压内试难实现等问题,为环境模拟试验系统的真空容器研制及验收过程提供帮助。

某大型真空容器结构稳定性分析与试验评价

Structural Stability Analysis and Test Evaluation for Large Vacuum Vessels

-

摘要: 真空容器广泛应用于航空航天领域,其结构稳定性是考核设计的重要指标。针对复杂异形真空容器规则设计的不确定性及仿真评估的准确性缺陷,本文构建了某大型真空容器模型,在工艺设备质量、0.1 MPa外压力和重力条件下分析了容器应力、位移和屈曲指标。组建了一套由应变、位移、压力测试组成的真空容器结构稳定性测试系统,采用分段、连续两种抽真空模式,获取了经典测点的应力、位移试验数据,提出了针对大型真空容器结构稳定性试验评价方法。结果发现:能够有效的验证真空容器前期的设计计算和有限元仿真的准确性。该方法为提高仿真准确性提供了优化方向,有助于真空容器研制及验收工作。Abstract: Vacuum vessels are widely used in the aerospace field, and their structural stability is an important indicator for assessing the design. To address the uncertainty of the rule design of complex shaped vacuum vessels and the accuracy deficiencies of simulation assessment, this paper constructs a large vacuum vessel model and analyses the vessel stress, displacement and buckling indicators under the conditions of process equipment mass, 0.1 MPa external pressure and gravity. A vacuum vessel structural stability test system consisting of strain, displacement and pressure tests was set up, and two evacuation modes, sectional and continuous, were used to obtain the stress and displacement test data of the classical measurement points, and a test evaluation method for the structural stability of large vacuum vessels was proposed. The results show that the method can effectively verify the accuracy of the design calculation and finite element simulation of the vacuum vessel. The method provides an optimization direction to improve the accuracy of the simulation, which is helpful for the development and acceptance of the vacuum vessel.

-

Key words:

- Vacuum vessel /

- Stability analysis /

- Finite element analysis /

- Trial evaluation .

-

-

表 1 材料属性参数

Table 1. Material property parameters

属性 S30408 Q345 密度/(g/cm3) 7.93 7.85 弹性模量/Gpa 190 206 泊松比 0.285 0.28 屈服强度/Mpa 205 345 抗拉强度/Mpa 520 478 表 2 设备载荷参数表

Table 2. Table of equipment load parameters

位置 载荷体 质量/t 等效力/KN 顶部加强筋 走道平台 4.6 45.08 1#1250法兰端面 平行光管 3 29.4 底板内部 热沉 11 107.8 内部导轨 承重载荷 20 196 内部吊轨 试验件 0.5 4.9 走道板 承重载荷 1 9.8 2#1250法兰 闸板阀 4 39.2 3#、4#1250法兰 阀门及低温泵 5 49 DN500法兰 测试设备 0.5 4.9 表 3 参试仪器清单

Table 3. List of participating instruments

序号 仪器名称 用途 性能指标及其他 1. 应变传感器 测量应力 测量范围±2000 με,

灵敏度系数2.2±1%2. 位移传感器 测量形变 测量范围0~100 mm,

线性精度≤0.25%%FS3. 数据采集模块 采集测量信号 连续采样频率2 kHz,

频响范围DC~500 Hz4. 数据采集仪 数据传输 可支持至少8台采集

模块星型同步接入,

可通过以太网通讯5. 测量软件 实现数据实时采集、

存储、显示、

实时分析等具备实时/事后参数设置、

功能控制、数据浏览、

数据管理及简单处理、

数据记录存储等功能。表 4 应力和形变仿真值统计

Table 4. Stress and deformation simulation statistics

位置 应力

测点应力

值/MPa应力

测点应力

值/MPa形变

测点形变

值/mm大门 1# 9.49 5# 16.38 D1 0.92 2# 12.45 6# 15.60 D2 2.92 3# 12.15 7# 31.33 D3 2.82 4# 6.82 D4 0.74 顶部 8# 28.31 12# 42.78 D5 2.67 9# 82.57 13# 50.18 D6 3.66 10# 72.30 14# 72.79 D7 2.53 11# 44.41 15# 45.65 D8 3.80 右侧 16# 39.63 22# 27.99 D9 4.25 17# 44.03 23# 64.65 D10 3.12 18# 76.14 24# 49.86 D11 4.34 19# 39.43 25# 17.40 D12 3.20 20# 39.78 26# 33.61 21# 35.27 27# 42.91 左侧 28# 42.36 32# 27.79 D13 2.54 29# 39.53 33# 17.63 D14 2.81 30# 35.67 D15 2.85 31# 39.16 D16 2.81 封头 34# 14.66 D17 3.38 35# 15.96 D18 3.68 36# 13.32 D19 3.40 37# 22.36 D20 3.71 表 5 应力数据分析表

Table 5. Stress data analysis table

序号 位置 应力仿真

数据/MPa应力测量

数据/MPa相对

差值/%1 Gate 7# 31.33 29.71 5.45 2 Top 9# 82.57 97.48 15.30 3 Right 18# 76.14 65.86 15.61 4 Left 28# 42.36 49.46 14.36 5 Dome 37# 22.36 17.69 26.40 表 6 形变数据分析表

Table 6. Deformation data analysis table

序号 位置 形变仿真

数据/mm形变测量

数据/mm相对

差值/%1 Gate D2 2.92 4.50(12.5) 35.11 2 Top D5 2.67 3.69 27.64 3 Right D11 4.34 2.05 111.70 4 Left D14 2.81 1.76 59.66 5 Dome D18 3.68 3.66 0.55 表 7 两次测量应力数据分析表

Table 7. Analysis table for two measurements of stress data

序号 位置 第一次

应力数据/MPa第二次

应力数据/MPa相对

差值/%1 Gate 7-45° 29.88 29.71 0.57 2 Top 9-纵 −98.97 −97.48 1.53 3 Right 18-45° 69.49 65.86 5.51 4 Left 28-纵 −54.41 −49.46 10.01 5 Dome 37-纵 −18.03 −17.69 1.92 表 8 两次测量形变数据分析表

Table 8. Analysis table for two measurements of deformation data

序号 位置 第一次

形变数据/mm第二次

形变数据/mm相对

差值/%1 Gate D2 12.48 12.5 0.16 2 Top D5 3.89 3.69 5.42 3 Right D11 1.94 2.05 5.37 4 Left D14 2.48 1.76 40.91 5 Dome D18 3.3 3.66 9.84 -

[1] 王心明, WZ.麦克.工程压力容器设计与计算[M]. 2版.北京: 国防工业出版社:2011:8-9 Wang Xinming, WZ. Mike. Design and calculation of engineering pressure vessel [M]. 2nd Ed. Beijing: National Defense Industry Press :2011:8-9. [2] Lu Tao. Discussion on external pressure and internal test of pressure vessel[J]. Petrochemical Equipment,2008,37(4):58−60 (路涛. 压力容器外压内试问题的探讨[J]. 石油化工设备,2008,37(4):58−60(in chinese) Lu Tao. Discussion on External Pressure and Internal Test of Pressure Vessel [J]. Petrochemical Equipment,2008(04):58-60 [3] Chen Yan. Discussion on design of external pressure vessel[J]. Pressure Vessel,2007,24(1):60−62 (陈延. 外压容器设计有关问题探讨[J]. 压力容器,2007,24(1):60−62(in chinese) Chen Yan. Discussion on Design of External Pressure Vessel [J]. Pressure Vessel,2007,(01):60-62 [4] 郑津洋, 董其伍, 桑芝富. 过程设备设计[M] . 2版. 北京: 化学工业出版社教材出版中心, 2005, 68 Zheng Jinyang, Dong Qiwu, Sang Zhifu. Process equipment design [M]. 2nd Ed. Beijing: Textbook Publishing Center of Chemical Industry Press, 2005:68 [5] 余伟炜, 高炳军. ANSYS在机械与化工装备中的应用[M]. 北京: 中国水利水电出版社, 2006, 90 Yu Weiwei, Gao Bingjun. Application of ANSYS in machinery and chemical equipment [M] Beijing: China Water Resources and Hydropower Press, 2006:90 [6] B4732-1995. 钢制压力容器: 分析设计标准[S] B4732-1995. Steel pressure vessels: Criteria for analysis and design [S] [7] Huang Bencheng,Chen Jinming,Qi Yan,et al. Design of vacuum vessel[J]. Chinese Space Science and Technology,2002,22(3):6−120 (黄本诚,陈金明,祁妍,等. 真空容器设计[J]. 中国空间科学技术,2002,22(3):6−120(in chinese) Huang Bencheng, Chen Jinming, Qi Yan, et al. Design of Vacuum Vessel [J]. Chinese Space Science and Technology,2002,(03):8-14 [8] 黄本诚, 陈金明. 空间真空环境与真空技术[M]. 北京: 国防工业出版社, 2005: 18 Huang Bencheng, Chen Jinming. Space vacuum environment and vacuum technology [M]. Beijing: National Defense Industry Press, 2005:18 [9] Zang Shaofeng. Rich in money and talent. Nonlinear stability analysis of very large vacuum Vessel[J]. Journal of Beijing University of Chemical Technology (Natural Science),2009,36(5):88−91 (臧少锋,钱才富. 超大型真空容器非线性稳定分析[J]. 北京化工大学学报(自然科学版),2009,36(5):88−91(in chinese) Zang Shaofeng, rich in money and talent. Nonlinear stability analysis of very large vacuum Vessel [J]. Journal of Beijing University of Chemical Technology (Natural Science),2009,36(05):88-91 [10] LANG Ming,HU Rui,ZHANG Yuanyuan,et al. Lightweight structure optimization of a 3 m class large aperture space optical primary mirror[J]. Spacecraft Recovery & Remote Sensing,2020,41(5):55−63 (郎明,胡瑞,张媛媛,等. 3 m级大口径空间光学主反射镜的轻量化结构优化[J]. 航天返回与遥感,2020,41(5):55−63(in chinese) LANG Ming, HU Rui, ZHANG Yuanyuan, et al. Lightweight Structure Optimization of a 3 m Class Large Aperture Space Optical Primary Mirror[J]. Spacecraft Recovery&Remote Sensing, 2020, 41(5): 55-63 [11] Liang Hao,Wang Liwu,Tang Minzhang,et al. The simulation design and test research on scissor type hinge expandable ring[J]. Spacecraft Recovery & Remote Sensing,2020,41(1):64−72 (梁浩,王立武,唐明章,等. 剪式铰可展开圆环设计、仿真与试验[J]. 航天返回与遥感,2020,41(1):64−72(in chinese) LIANG Hao, WANG Liwu, TANG Minzhang, et al. The Simulation Design and Test Research on Scissor Type Hinge Expandable Ring[J]. Spacecraft Recovery&Remote Sensing2020, 41(1): 64-72 (in Chinese) [12] Li Haicui. Kuang Runyuan,Song Zihao. Evaluation of atmospheric correction methods for sentinel-2 Image -Acase study of poyang lake[J]. Spacecraft Recovery & Remote Sensing,2021,42(4):108−119 (李海翠,况润元,宋子豪. 基于Sentinel-2 影像的鄱阳湖大气校正方法适用性评价[J]. 航天返回与遥感,2021,42(4):108−119(in chinese) LI Haicui. KUANG Runyuan, SONG Zihao. Evaluation of Atmospheric Correction Methods for Sentinel-2 Image -ACase Study of Poyang Lake[J]. Spacecraft Recovery &Remote Sensing, 2021, 42(4): 108-1 -

首页

首页 登录

登录 注册

注册

下载:

下载: