-

近年来,低气压等离子体喷涂技术(Low Pressure Plasma Spray, LPPS)作为一种新兴材料表面处理技术,在航空航天关键部件的热障涂层和固态氧化物燃料电池的复合电极的制备方面具有越来越重要的应用价值[1-2]。与传统热喷涂技术相比,低气压等离子体喷涂技术制备的涂层微观结构具有气相沉积特有的柱状结构特征,表明其涂层结构更为致密并且具有更高的粘接强度;而与同为新兴材料表面处理技术的电子束物理气相沉积技术(Electron Beam Physical Vapor Deposition)相比,低气压等离子体喷涂技术制备的涂层微观结构具有同等优异的品质,并在涂层的沉积速率、沉积范围以及非视距沉积等方面均优于电子束物理气相沉积技术,尤其在难熔陶瓷粉末和硬质合金粉末的喷涂工艺上具有其独特的优势[3-5]。上述优势使低气压等离子体喷涂技术弥补了传统热喷涂技术涂层质量欠佳和等离子体表面沉积技术镀膜时间长和膜层厚度不够的问题[6-9],在更多应用领域,该技术还有很多应用发展空间。

在20世纪70年代,美国EPI公司的研发人员Erich Muehlberger将等离子体喷枪应用在低压腔室上,发现涂层致密度极高,与材料铸造状态相类似,从而实现了低压等离子体喷涂技术。自此以后,Erich Muehlberger又与瑞士公司Sulzer Metco开展合作,在美国专利“在大基板上形成均匀薄涂层的方法”一文中进一步公开描述了低压等离子体喷涂系统[10]。自此以后,Sulzer Metco公司成为低压等离子体喷涂技术研究应用领域的领军者,先后提出了低压等离子体喷涂-薄膜技术(Low Pressure Plasma Spray-Thin Film, LPPS-TF)和等离子体喷涂-物理气相沉积技术(Plasma Spray-Physical Vapor Deposition, PS-PVD)等概念,该公司提出的技术及概念已成为国际上热喷涂和热障涂层研究应用领域的热点和主要发展方向。除Sulzer Metco公司以外,在国际上对该项技术率先开展研究工作的机构主要还包括法国贝尔福-蒙贝利亚技术大学LERMPS实验室、美国Sandia国家实验室和德国Julich能源所等[1,11-12]。

中国对低压等离子体喷涂技术的相关研究工作也处于国际前列,自从北京航空航天大学引进大功率PS-PVD设备后,我国其他高校和科研院所也相继引进设备并开展相关研究工作。比如,航天材料及工艺研究所采用PS-PVD技术对热障涂层制备工艺进行研究,分析涂层微观结构,总结了粘结层表面预处理方式对涂层生长趋势的影响规律[13];广东省新材料研究所针对航天发动机热端部件材料应用,采用PS-PVD技术制备使用温度更高、密度更低的陶瓷基复合涂层[14];北京矿冶研究总院针对LPPS技术所需的粉末原料的材料制备机理、制备工艺及粉体表面特征进行了一系列的研究工作[15-17];上海硅酸盐研究所采用LPPS技术制备了碳化物、硼化物、硅化物等非氧化物陶瓷基涂层,重点研究了其结构特征、热学与高温稳定等性能,取得了一些有意义的结果[18-19];西安交通大学针对LPPS工艺过程中的流场特性和粉末颗粒熔化与细化过程进行了分析,为后续工艺优化提供设计依据[20,21]。

上述研究结果说明了低气压等离子体喷涂技术在材料表面沉积工艺应用中确实具有其独有的沉积速率高、可控性好及涂层结合强度高和厚度大等优势,但作为一项新兴技术,该技术仍然存在一些值得优化的设计点。其中最明显的一点就是低压等离子体喷涂所用的粉末在等离子体喷枪中加热熔化、雾化的效果如何提升的问题。等离子体喷枪可以采用喷枪外部送粉、阳极出口外侧送粉和阳极入口内侧送粉三种方式,最后一种送粉方式虽然能够提高粉末颗粒的加热效果,但是会影响喷枪的等离子体的电弧特性,并且可能会导致粉体在喷枪内部堆积堵塞喷枪通道,影响整个喷涂工艺的正常运行;而前两种送粉方式虽然不会明显影响喷枪内部等离子体电弧特性,但是粉末在等离子体高温区域停留时间较短,要保证粉末颗粒的熔化效果是比较困难的事情。针对上述问题,本文借鉴航空航天应用领域中引射器装置的设计思想,结合超声速喷管的结构特点,通过数值仿真方式对低气压等离子体超声速喷涂工艺的引射装置进行设计,分析了引射装置结构、粉末注入位置及方向对粉末颗粒整体加热雾化效果的影响,为提升低气压等离子体喷涂工艺应用效果提供设计依据。

全文HTML

-

本文涉及的数值模拟仿真模型控制方程包括质量守恒方程(连续性方程)、动量守恒方程(运动方程)和能量守恒方程,上述方程在直角坐标系下的张量形式表达如下所示:

质量守恒方程:

动量守恒方程:

能量守恒方程:

式中,

$ t $ 为流体所经过的时间,$ \rho $ 为流体密度,$ {u_i} $ 、$ {u_j} $ 分别为$ {x_i} $ 、$ {x_j} $ 方向的平均流速分量,$ {f_i} $ 为$ {x_i} $ 方向的流体单位质量力,$ {\sigma _{ij}} $ 为流体面积微元的应力张量分量;$ \dfrac{1}{2}{U^2} $ 对应单位质量流体动能,$ e $ 为单位质量流体内能,$ q $ 为单位质量流体单位时间内发热量,$ \lambda $ 为流体热导率,$ T $ 为流体温度。在本文所涉及的模型中,引入离散相模型(Discrete Phase Model,DPM)对粉末颗粒轨迹、速度及温度进行评估,设置粉末颗粒材质为氧化钇稳定氧化锆(Yttria-stabilized zirconia, YSZ),质量密度为5850 kg/m3,热导率设置为0.8 W/m·K,定压比热设置为1000 J/kg·K[22]。模型中考虑温度梯度和压力梯度的影响,粉末颗粒在流体中受力平衡方程可表述为如下形式:

式中,

$ {\overrightarrow u _p} $ 为颗粒速度,$ \overrightarrow u $ 为流体速度,$ {\tau _r} $ 为颗粒的弛豫时间,$ \overrightarrow g $ 为重力加速度,$ {\rho _p} $ 为颗粒质量密度,$ \rho $ 为流体质量密度,$ \overrightarrow F $ 表示颗粒受到的其他作用力造成的加速度。 -

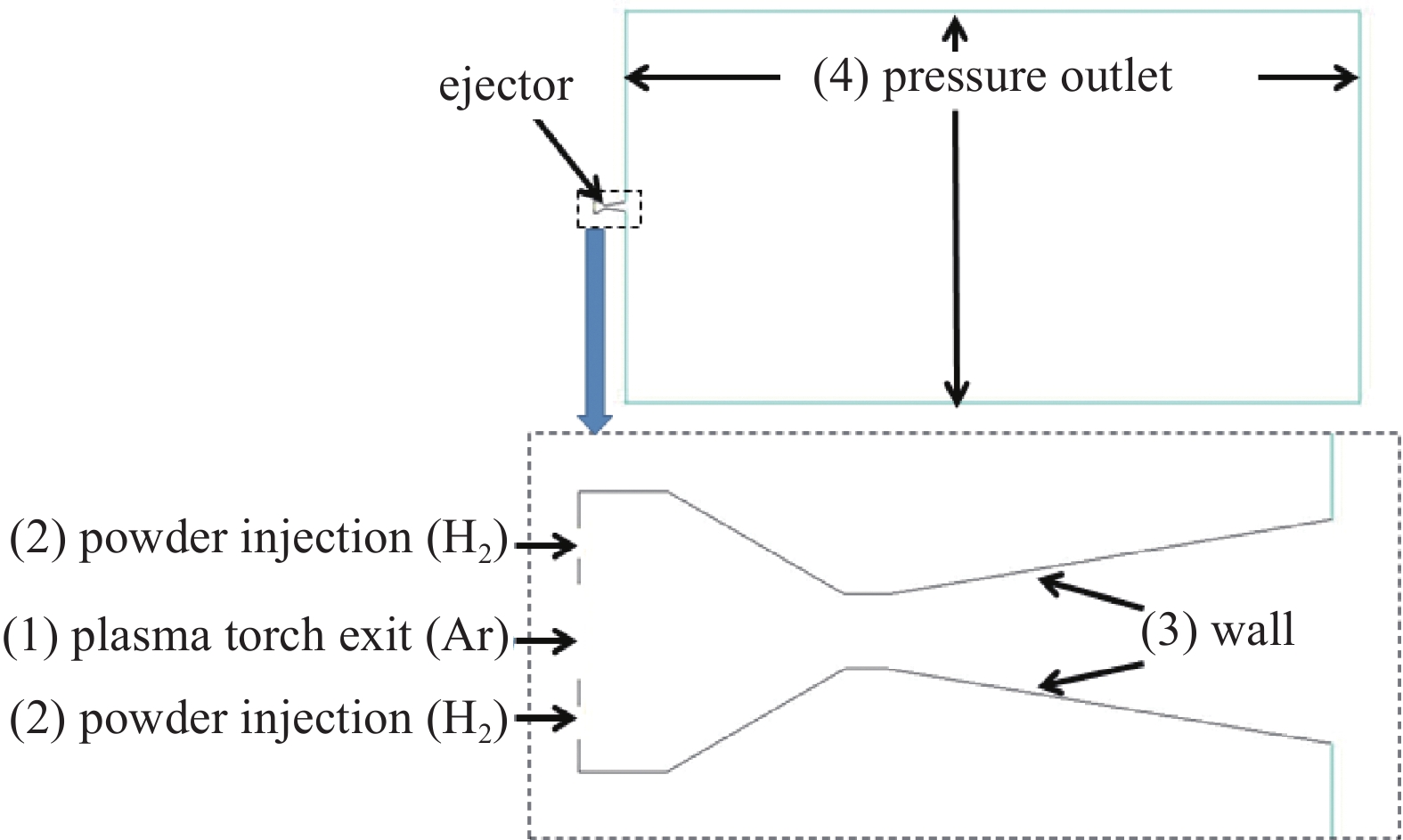

低气压等离子体超声速喷涂所用的引射装置数值仿真模型如图1所示。数值仿真模型采用二维形式。引射装置模型边界包括:(1)等离子体喷枪出口,即引射装置压力入口1,直径为10 mm;(2)粉末输入位置,即引射装置压力入口2,直径为3 mm;(3)引射装置内壁表面,即壁面边界3;(4)引射装置外部真空环境边界,即压力出口边界4。其中压力入口1流体介质为Ar,压力入口2流体介质为H2。粉末颗粒与壁面相互作用按捕获进行处理,即一旦颗粒到达壁面边界就不再考虑碰撞之后的颗粒运动。引射装置整体长度设置为85 mm,收缩角为55°,喉部直径为9 mm,扩张角为15°,由于超声速引射装置需要考虑气体的压缩,因此本文在模型中采用压力基计算方法。根据文献[23]中得到的计算和测量结果,设置压力入口1的Ar气体温度为10000 K,压强为40000 Pa;设置压力入口2 的H2气体温度为300 K,压强为4000 Pa,设置颗粒材料YSZ质量流量为0.6 kg/h,颗粒直径20~100 μm,平均直径为50 μm,按Rosin-Rammler规律分布,初始速度为30 m/s,不考虑粉末在等离子体射流中的外形和尺寸变化。其中Rosin-Ra mmler规律描述颗粒粒径与质量分数之间的函数关系为:

其中

$ \overline d $ 为颗粒平均粒径,$ n $ 为尺寸分布指数。

1.1. 控制方程

1.2. 边界条件

-

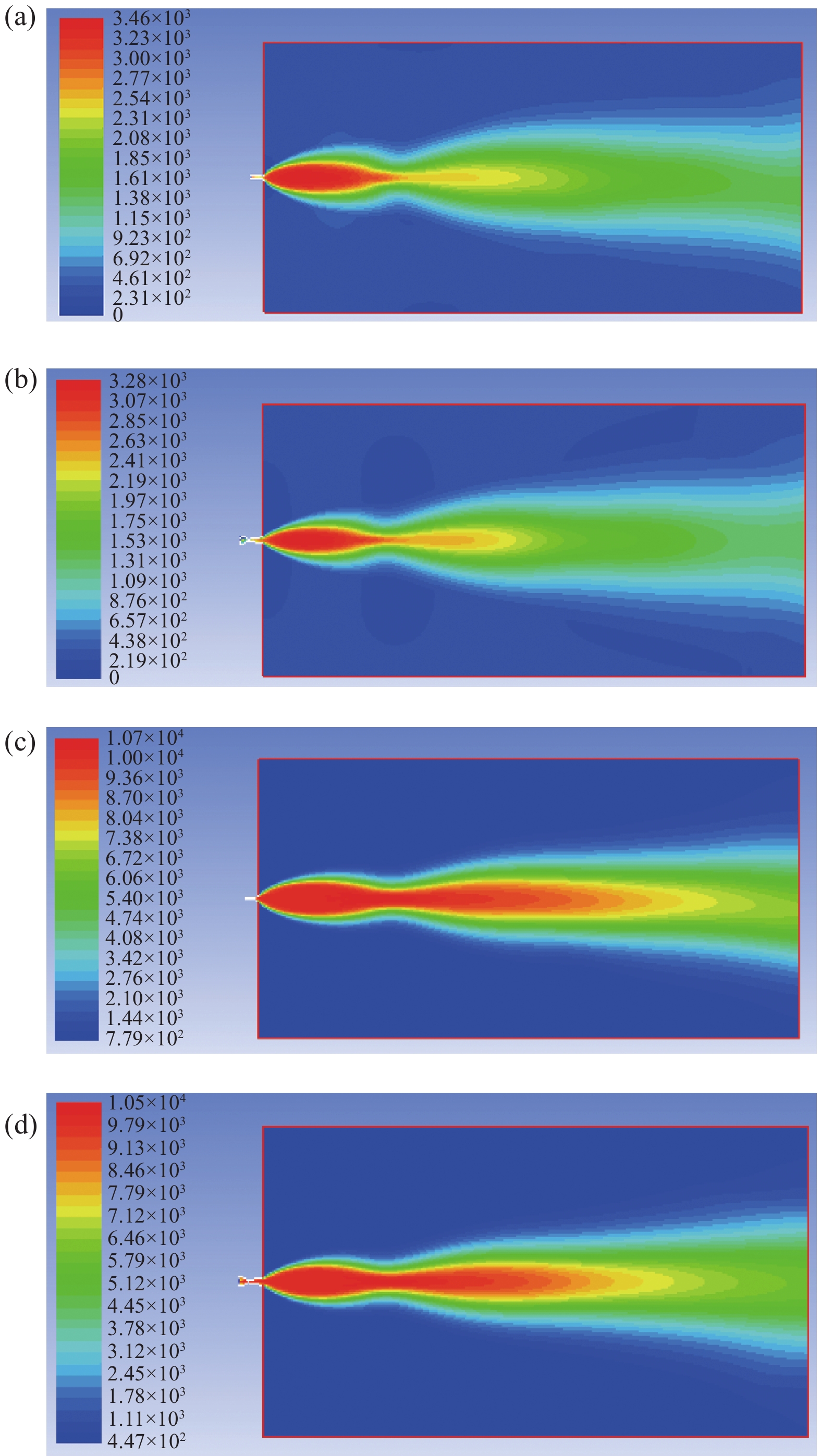

以Metco公司的F4—VB型等离子体喷枪为原型,将等离子体喷枪出口外配置引射装置前后对应自由等离子体射流的流场进行计算,对比结果如图2所示。

图2中的计算结果显示,在等离子体喷枪外部加装超声速喷管形式的引射装置,对引出的自由等离子体射流的流速和温度等流场特性并未造成明显的影响。其原因在于等离子体喷枪内部与外部真空环境存在两个数量级的压强差距,喷枪内部工作气压远高于真空环境的本底压强,所以无论在等离子体喷枪外部加装引射装置与否,在真空环境中等离子体射流均会呈现出较为典型的欠膨胀超声速射流的特征。而且多数等离子体喷涂应用的喷枪在出口处已经存在扩张段设计,对于超声速射流而言,经过扩张段管道时,不断增加的管道截面积主要作用在流体密度的下降,而流速会进一步得到提升。

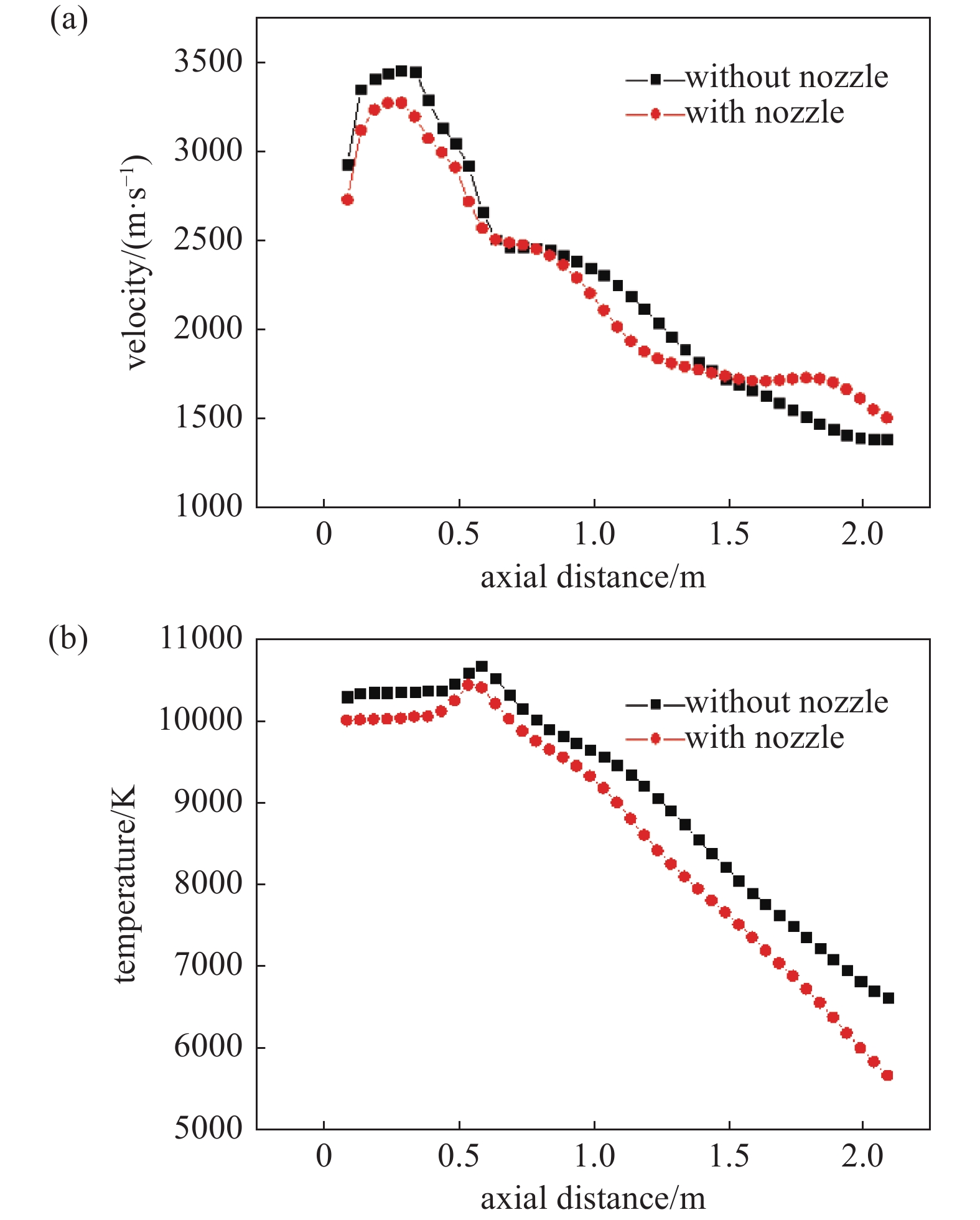

将图2中计算结果进行统计,可以得到等离子体喷枪中轴线上的等离子体射流流场特性的轴向分布,将喷枪加装引射装置前后的流场计算结果进行对比,结果如图3所示。

图3中的计算结果显示,在同样的运行条件下,等离子体喷枪在加装引射装置后,引出的等离子体射流的流速和温度在不同的轴向位置均出现了不同程度的下降。这是因为加装了引射装置后,等离子体射流通过的水冷管道距离得到了延长,带来了更多的热量损耗。与直接从喷枪出口被引出相比,等离子体射流在引射装置出口被引出时,其温度和压强下降更多,转化为动能的射流内能因此出现了下降,这也进一步导致了等离子体射流流速的下降。因此,出现了等离子体射流流速和温度相比于直接从喷枪出口引出更低的情形。

虽然加装引射装置对引出的等离子体射流流场特性存在一定的不利影响,但对等离子体喷涂工艺而言,更值得关注的方面是涂层所用粉末与等离子体射流的相互作用过程和粉末颗粒的速度、温度等工艺参数。在等离子体喷涂工艺中,喷枪出口至基体表面的距离,即喷涂距离,通常为150~200 mm。选取距离喷枪和引射装置出口200 mm的平面,对该平面上的粉末颗粒速度和温度进行统计,结果如图4所示。

图4(a)中显示的对比计算结果显示,在等离子体喷枪出口加装引射装置后,粉末颗粒的速度分布区域更为集中,说明了引出的粉末颗粒速度均匀性有所提升。此外,通过对粉末颗粒速度进行统计后求平均,可以看出,加装引射装置前后对应的粉末颗粒平均速度分别为371 m/s和415 m/s,加装引射装置后的粉末颗粒受等离子体射流加速的效果更为明显,粉末雾化后形成的熔滴会以更高的速度到达基体表面,有利于提升涂层的结合力。图4(b)中结果显示,等离子体喷枪外部加装引射装置后粉末颗粒的整体温度得到近一倍的提升。YSZ材料熔点接近3000 K,图4(b)中计算结果显示粉末颗粒温度并未达到材料的熔点,而实际的应用中YSZ材料可以经过等离子体喷枪加热达到熔点,雾化后被涂覆在材料表面形成功能性涂层。造成上述差异的原因在于模型为了简化计算,并未考虑粉末颗粒在加热过程中出现的颗粒粒径及颗粒外形的变化和粉体材料物性参数随温度的变化过程。但在实际加热过程中,粉末颗粒会出现致密化收缩并且粉体材料的质量密度、比热、热扩散率及热导率等热物性参数也会随粉体材料温度变化而改变[24],本文涉及的流体仿真模型对粉末颗粒温度的计算与实际测量结果存在一定差异,但通过对比计算结果同样可以分析粉末颗粒加热效果的变化趋势。

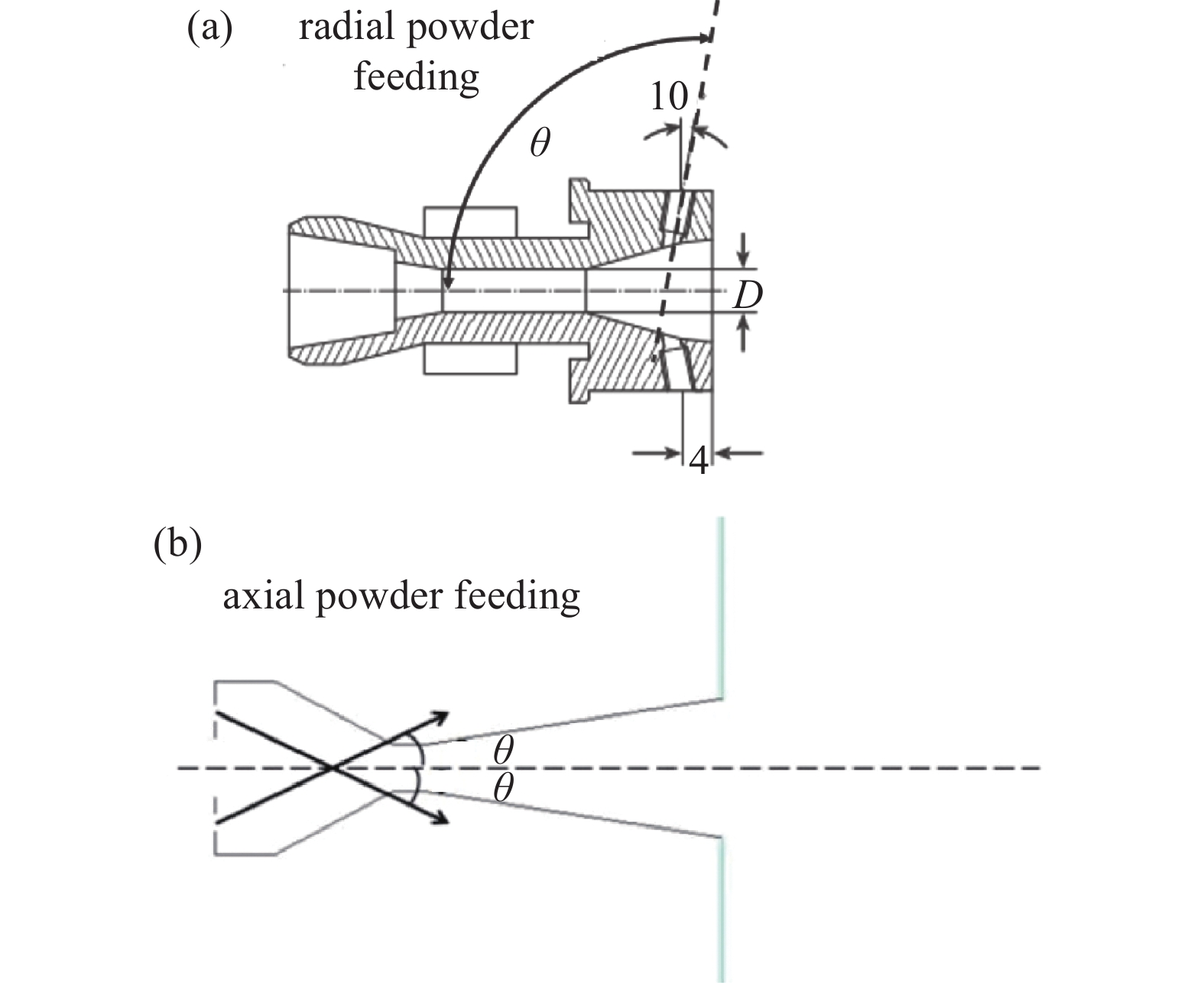

这里必须说明的是,文中仿真模型以F4—VB型等离子体喷枪为原型进行计算。根据公开资料,该型号喷枪粉末径向送粉的粉末注入方向与喷枪中轴线呈100°夹角,而与之对比的引射装置轴向送粉粉末注入方向与喷枪中轴线呈15°夹角。在模型中,粉末初速度经过简化处理,认为粉末输入口处的粉末初速度方向与粉末注入方向完全一致,忽略粉末颗粒之间的碰撞和粉末颗粒与送粉管道内壁之间的碰撞。粉末注入方向与喷枪中轴线之间的夹角θ定义如图5所示。

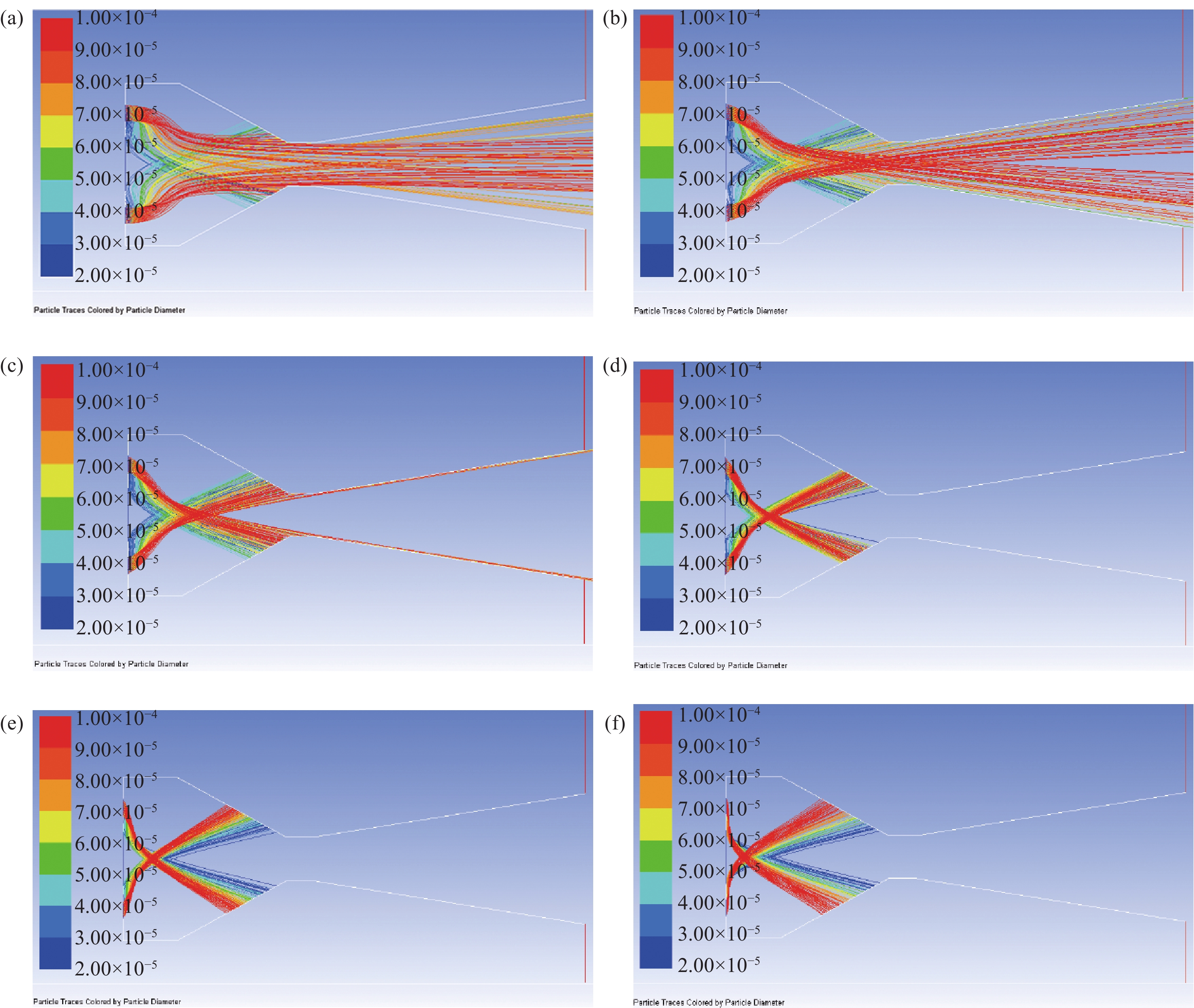

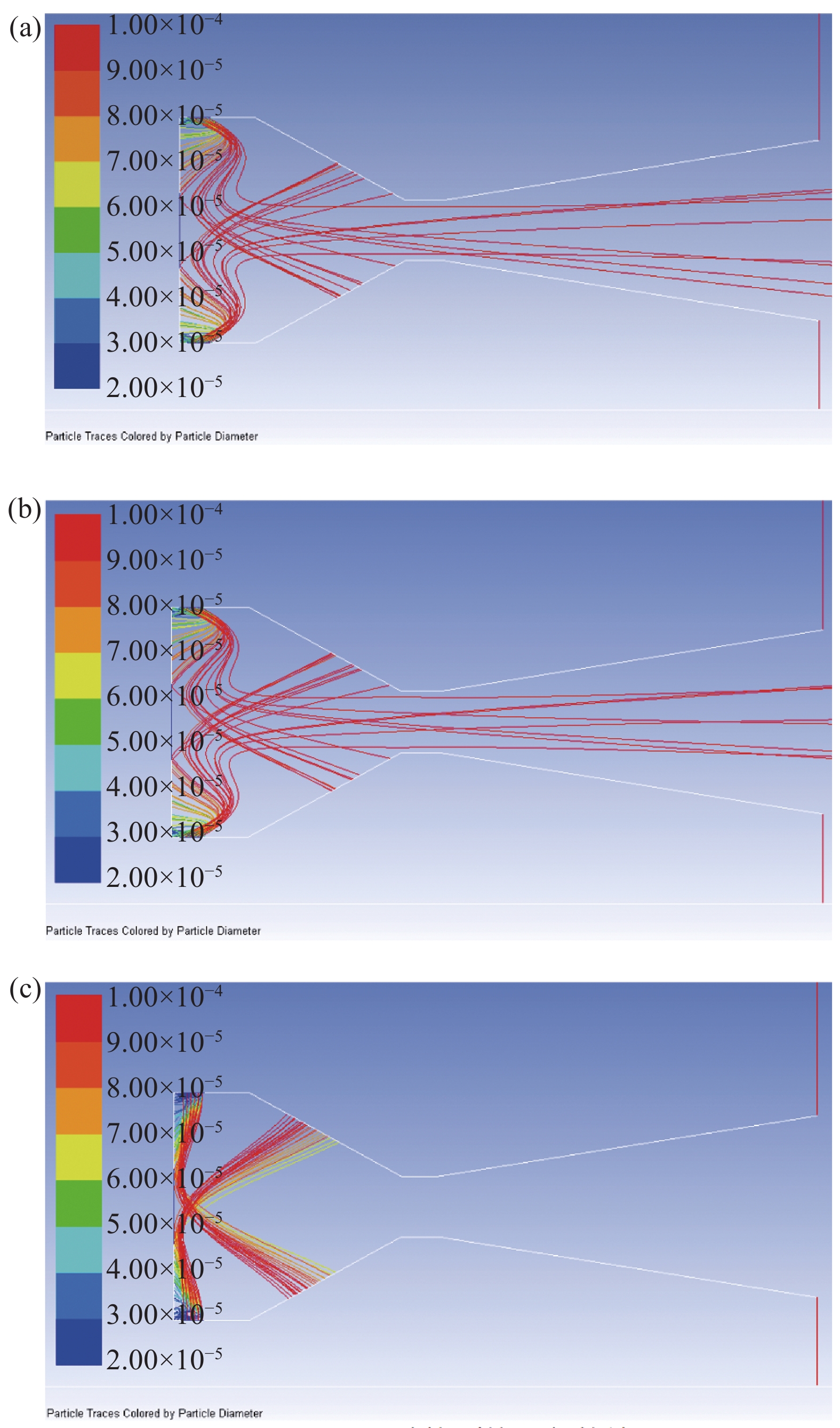

在等离子体喷枪外部加装引射装置,送入的粉末颗粒的注入方向可以进行调节,但粉末颗粒与引射装置内壁表面的碰撞是另一个必须加以考虑的问题。粉末颗粒与引射装置内壁发生碰撞会带来颗粒动能损失的问题,导致粉末颗粒引出后沉积到基材表面的动能下降,进一步可能导致涂层与基体表面结合力下降;另外,部分颗粒或加热后形成的熔滴与相对温度较低的引射装置内壁表面接触后容易粘接在引射装置内表面,增加了粉末堵塞引射装置的风险。本文在仿真模型中对比了不同的粉末注入方向,从降低粉末堵塞风险的角度考虑,轴向内送粉方式对应的粉末注入方向与中轴线夹角必须控制在30°以内。不同粉末颗粒注入方向对应的颗粒飞行轨迹如图6所示。

图6显示了以轴向送粉方式,不同粒径的粉末颗粒以不同注入方向进入引射装置后的飞行轨迹。图中从蓝色到红色不同颜色的曲线代表 20~100 μm不同粒径的颗粒的飞行轨迹,标签代表颗粒粒径,单位为m。从图中的对比结果可以看出,在引射装置中以轴向送粉方式注入粉末颗粒,粉末注入方向和粉末颗粒的初始速度方向将直接影响到粉末颗粒的飞行轨迹。随着粉末注入方向与中轴线夹角θ的逐步增大,从不同粉末输入口进入引射装置的粉末颗粒飞行轨迹会在中轴线上出现交汇现象,并且该交汇区域会逐渐靠近等离子体喷枪出口。粉末颗粒通过该交汇区域后穿越引射装置的中轴线,部分颗粒在穿过中轴线对应的等离子体射流中心后与引射装置内壁发生碰撞。该现象主要造成了两方面的后果:其一是随着θ角度增大,与引射装置内壁发生碰撞的颗粒所占比重得到明显提升,增加了粉末颗粒堵塞引射装置管道的风险,不利于喷涂工艺的长时间进行;其二是θ角度的增大也对引出引射装置的粉末颗粒空间分布造成了影响,在中轴线附近的颗粒数量下降,对于后续涂层均匀性的影响也是值得关注的问题。从图6中的结果还可以看出,轴向送粉方式中粉末注入方向对后续粉末飞行轨迹的改变十分明显。θ角度超过30°以后,几乎所有颗粒都会与引射装置内壁表面发生碰撞,而对于θ角度为0°和15°的情形,占比为50%~60%的粉末颗粒可以不经过与壁面碰撞而直接引出。

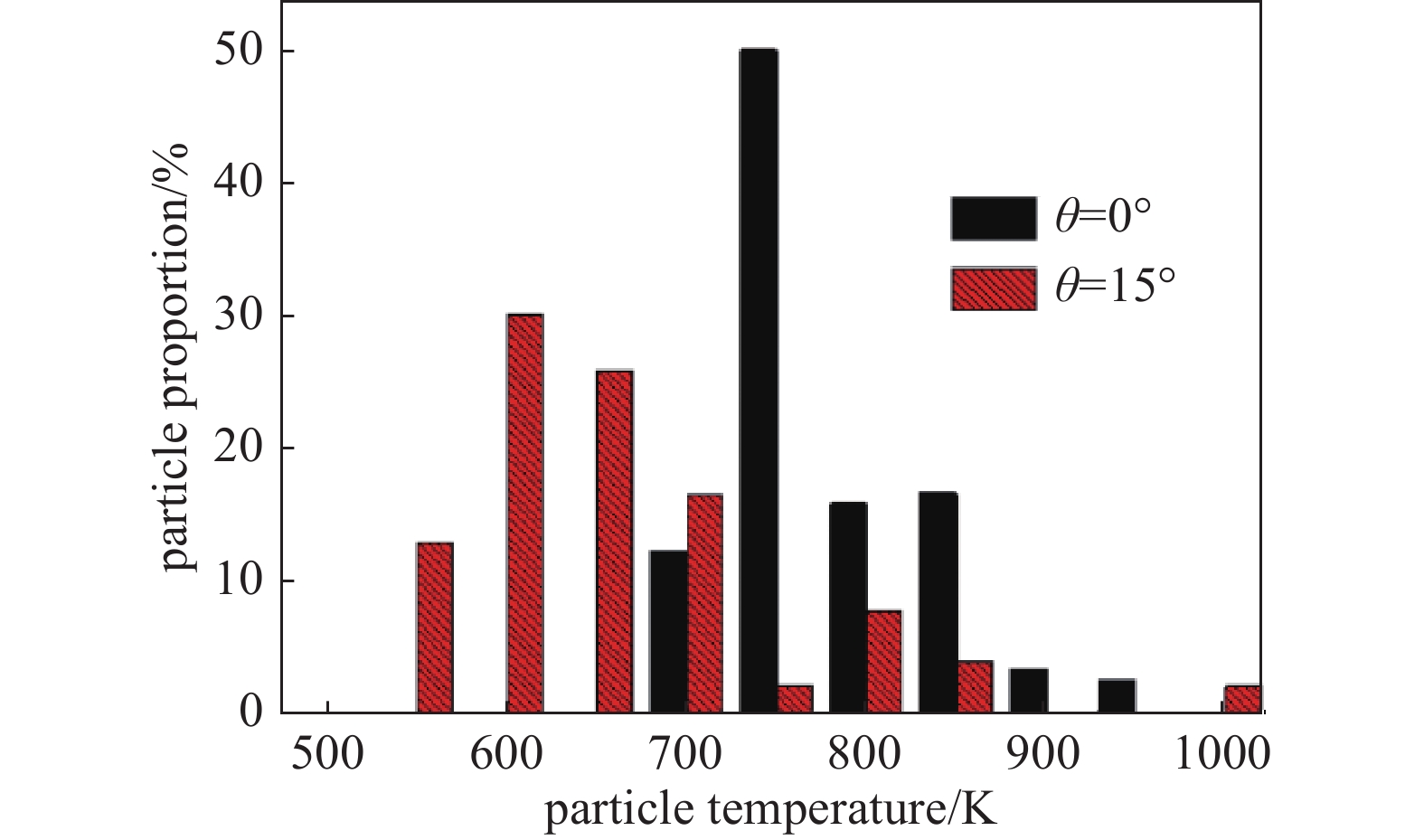

从图6所列出的结果中,我们选取直接引出颗粒比重较大的θ角度为0°和15°的情形,统计了引射装置出口以外200 mm处的颗粒温度分布,统计结果如图7所示。

从图7可以看出,当θ角度为0°时,粉末颗粒温度分布相对更为集中,说明粉末颗粒温度均匀性优于θ角度为15°时的情形。这是因为当粉末注入方向与引射装置中轴线完全平行时,粉末颗粒飞行轨迹未出现明显的发散现象,整体上更靠近引射装置中轴线对应的高温区域,所以粉末颗粒整体加热效果更好。所以轴向送粉方式最佳的粉末颗粒注入方向应该是与中轴线完全平行的。

除了轴向送粉方式以外,仿真模型中还对径向送粉方式对应的粉末颗粒飞行轨迹进行了统计,结果如图8所示。

结合图6和图8的结果,可以明显看出,在引射装置收缩段送入粉末,无论是轴向送粉还是径向送粉方式均会存在大量粉末颗粒与引射装置内壁发生碰撞,在增加送粉速率和长时间运行的条件下,引射装置存在粉末颗粒堵塞管道的风险。从粉末颗粒的飞行轨迹来看,无论粒径大小,粉末颗粒的飞行轨迹均存在不同程度的扭曲,说明粉末颗粒飞行轨迹不仅与粒径大小有关,而且还受到引射装置收缩段流场的影响。

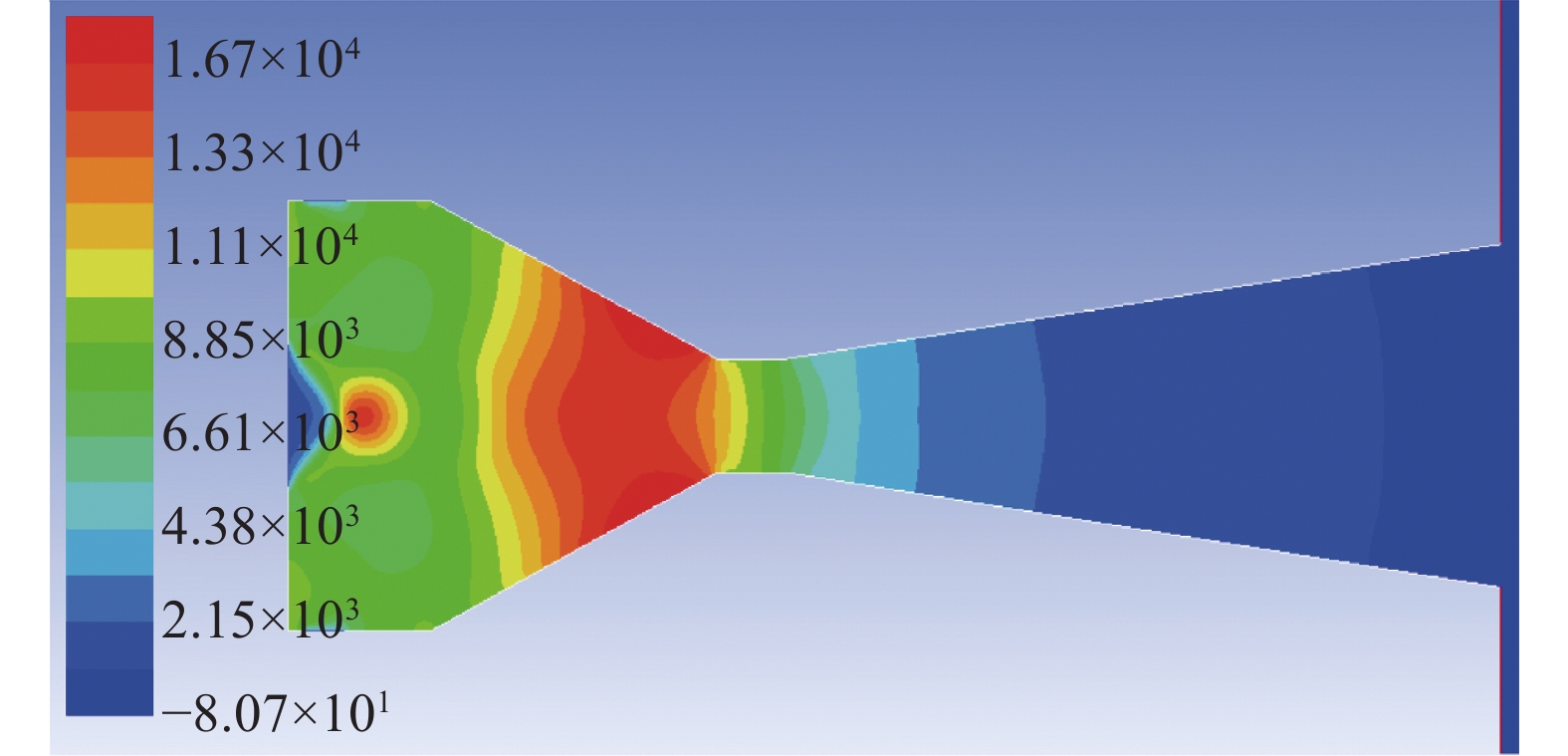

引射装置收缩段的压强分布如图9所示,可以明显看到该区域内压强相对较高的位置分别位于等离子体喷枪出口处和收缩段靠近喉口的区域,这是等离子体射流受到压缩后形成的高压区域。而粉末颗粒的飞行轨迹发生明显扭曲的位置与上述区域高度重合,说明图9中显示出压强空间分布对应的压力梯度力是影响粉末颗粒飞行轨迹的主要原因。

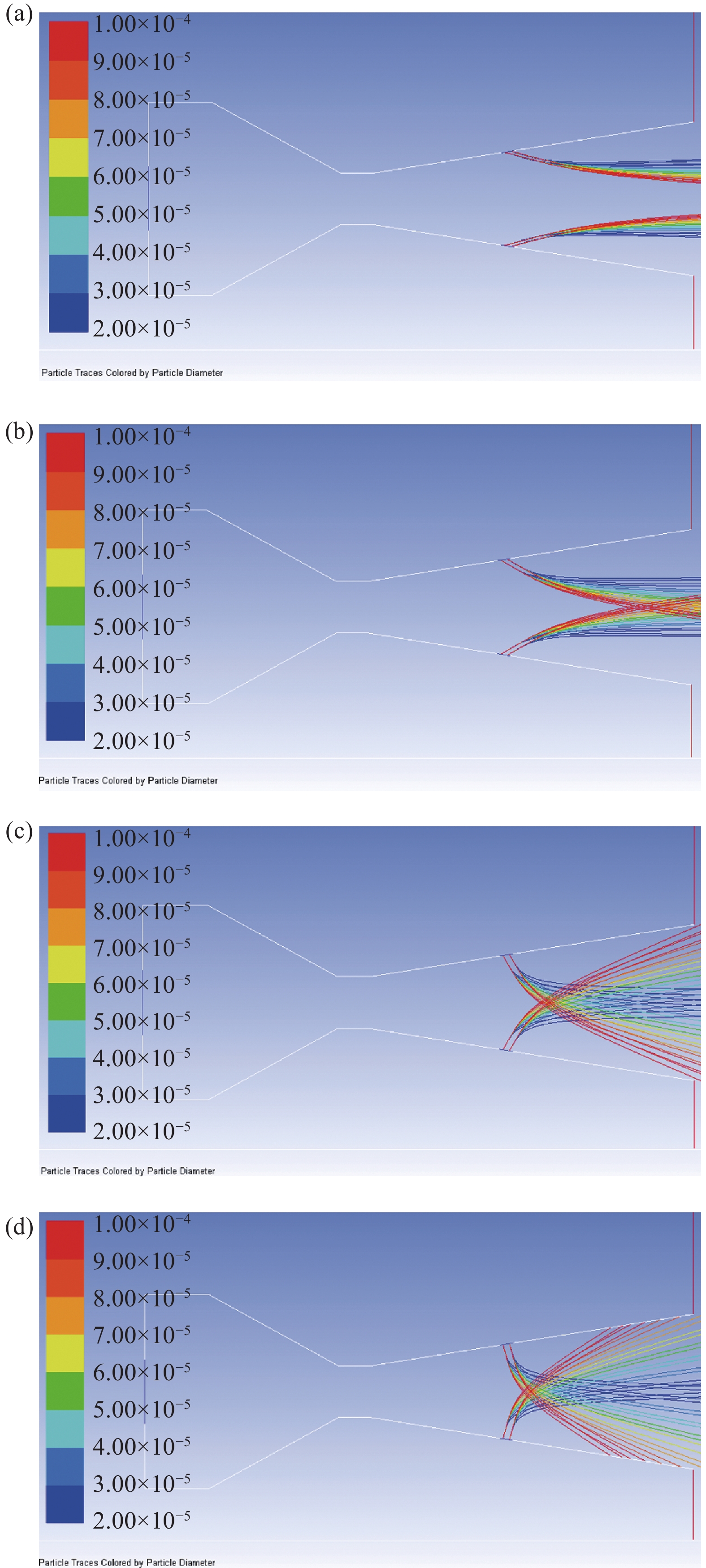

结合上述分析结果,可以看到由于引射装置收缩段存在明显的压力梯度影响,在收缩段不同位置、以不同注入方向注入的粉末颗粒飞行轨迹会出现不同程度的扭曲,最终导致出现粉末堵塞的风险。然而在引射装置的扩张段,压强空间分布的趋势相对较为简单,从引射装置的喉口到出口位置,流场中的压强沿轴线方向一路递减,从图6和图8的部分结果也可以看到粉末颗粒飞行轨迹在扩张段并未出现明显的扭曲现象。因此,本文在仿真模型中也对在引射装置扩张段进行送粉的情形进行了计算,结果表明在该情形下粉末颗粒与引射装置内壁发生碰撞的问题确实可以得到明显的改善,粉末颗粒飞行轨迹如图10所示。

在引射装置扩张段中点位置设置粉末输入口,保持其他边界条件及粉末颗粒初速度大小不变,调节粉末注入方向后,可以发现粉末颗粒飞行轨迹的发散角度明显是随着粉末注入方向与中轴线夹角θ增大的。并且在粉末颗粒初速度完全一致的情形下,在粉末颗粒飞行轨迹发散角度增大的过程中,粒径越大的粉末颗粒越容易在惯性作用下偏离中轴线。所以在后续引出的粉末颗粒流中,可以看到,多数情况下粒径较大的粉末颗粒由于惯性相对较大,相对较容易穿过中轴线对应的焰心,最终分布在颗粒流的边缘;而粒径较小的颗粒则不容易穿过焰心,从而主要分布在中轴线附近。尤其值得一提的是图10中θ为15°时颗粒粒径越大越是集中在中轴线的焰心附近,而θ为90°时反而是颗粒粒径越小越是集中在中轴线的焰心附近。这是因为粉末颗粒惯性和初速度的径向分量越大,颗粒越容易穿越中轴线,最终造成粉末颗粒飞行轨迹的发散。

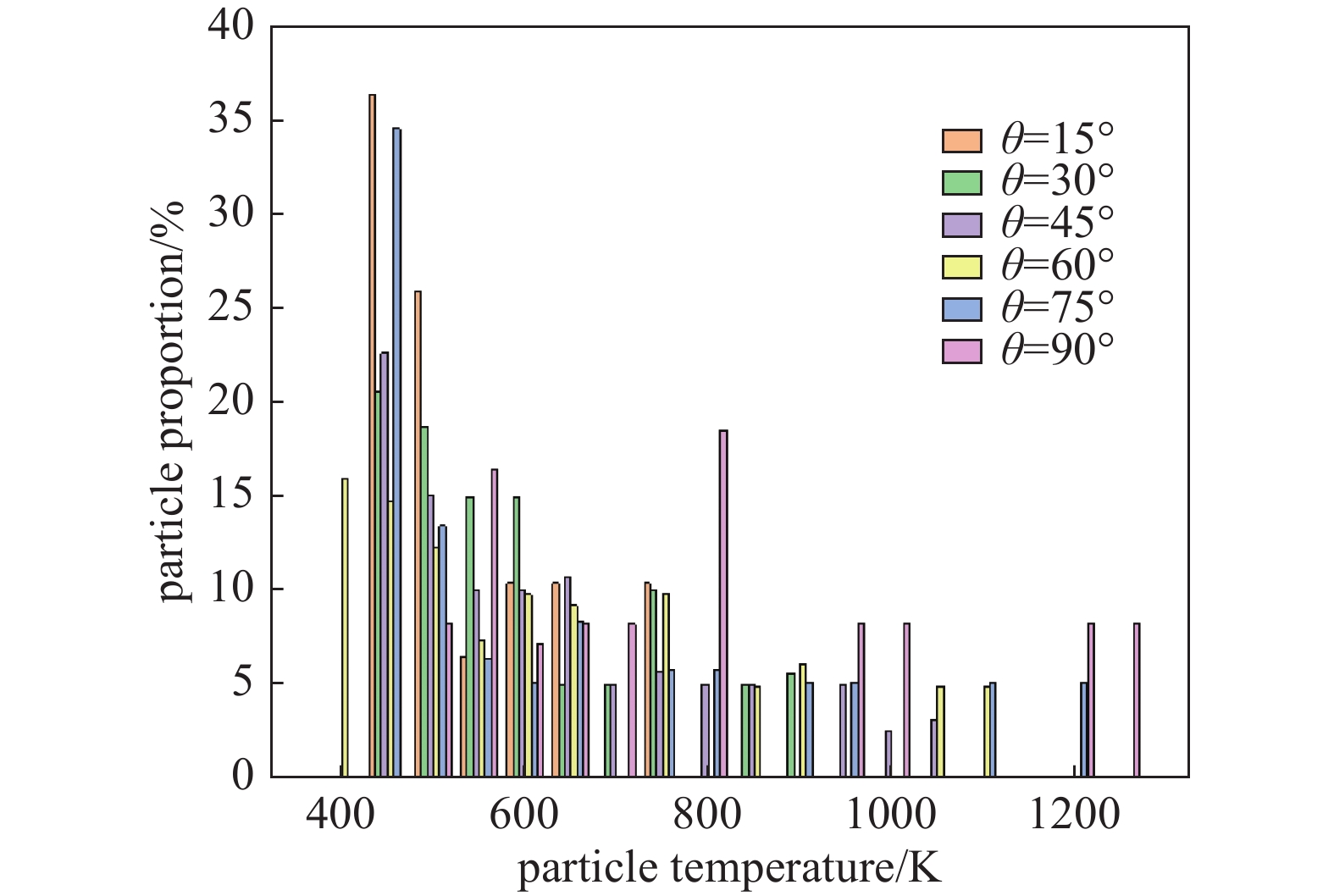

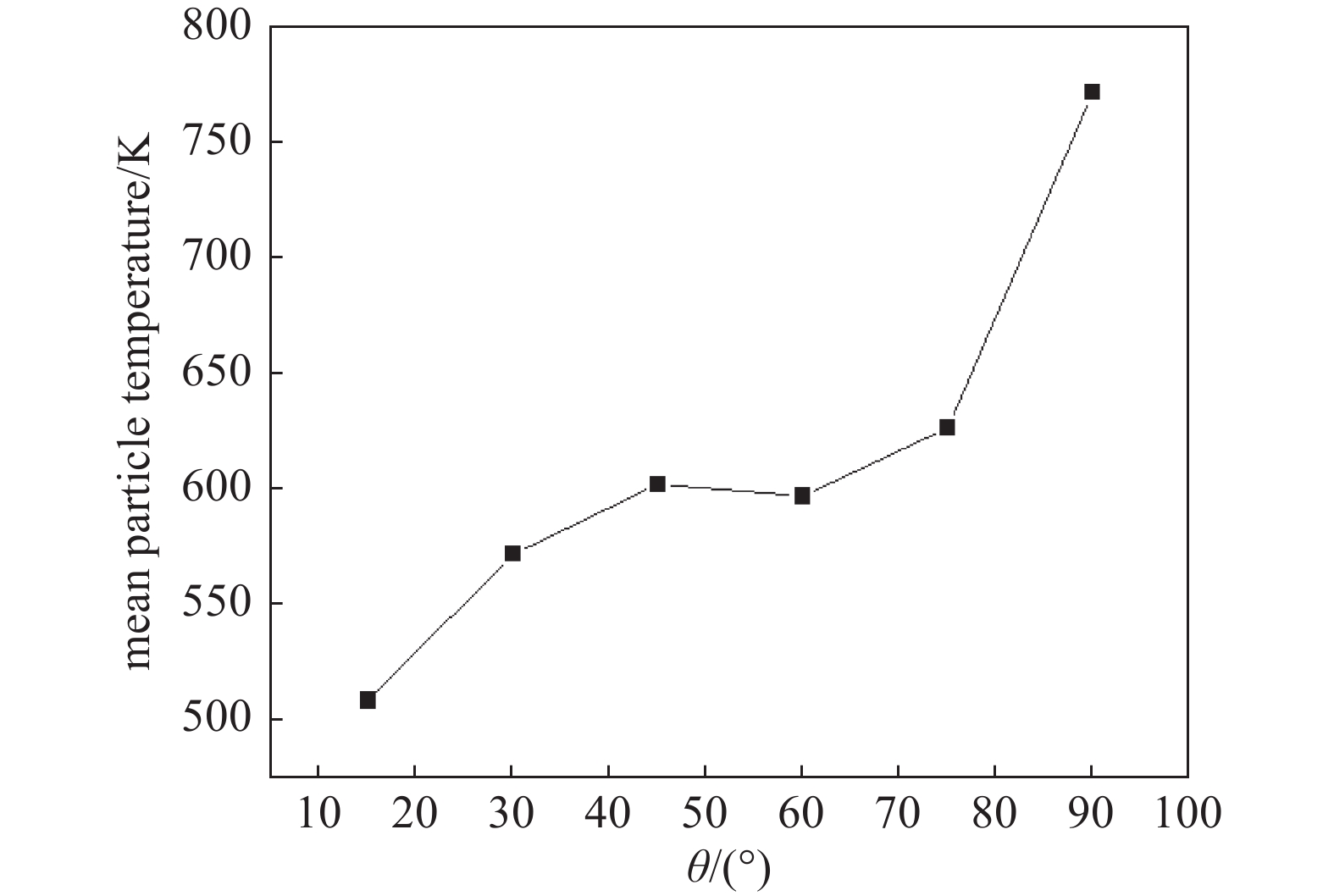

在引射装置扩张段以不同粉末注入方向送粉对应的粉末颗粒温度分布统计结果如图11所示。随着改变粉末注入方向导致的θ角度的增大,粉末颗粒温度分布的改变主要体现在两个方面:其一是粉末颗粒温度分布随θ角度的增大变得越来越分散,粉末颗粒温度分布的均匀性有所下降;其二是较高温度的粉末颗粒所占比重随θ角度而增大,粉末颗粒温度整体上随θ角度的增大而上升。不同粉末输入角度对应的粉末颗粒平均温度统计结果如图12所示。

图11和图12中的统计结果表明,在引射装置扩张段进行送粉,粉末颗粒的速度径向分量越大,颗粒流发散角度就越大,粉末颗粒整体温度就越高,有利于提升粉末颗粒的雾化效果,但同时粉末颗粒与壁面发生碰撞的几率也会升高。基于上述考虑,在送粉载气压力一定的条件下,在引射装置扩张段进行送粉的粉末注入方向控制在30°~60°是较为合适的。

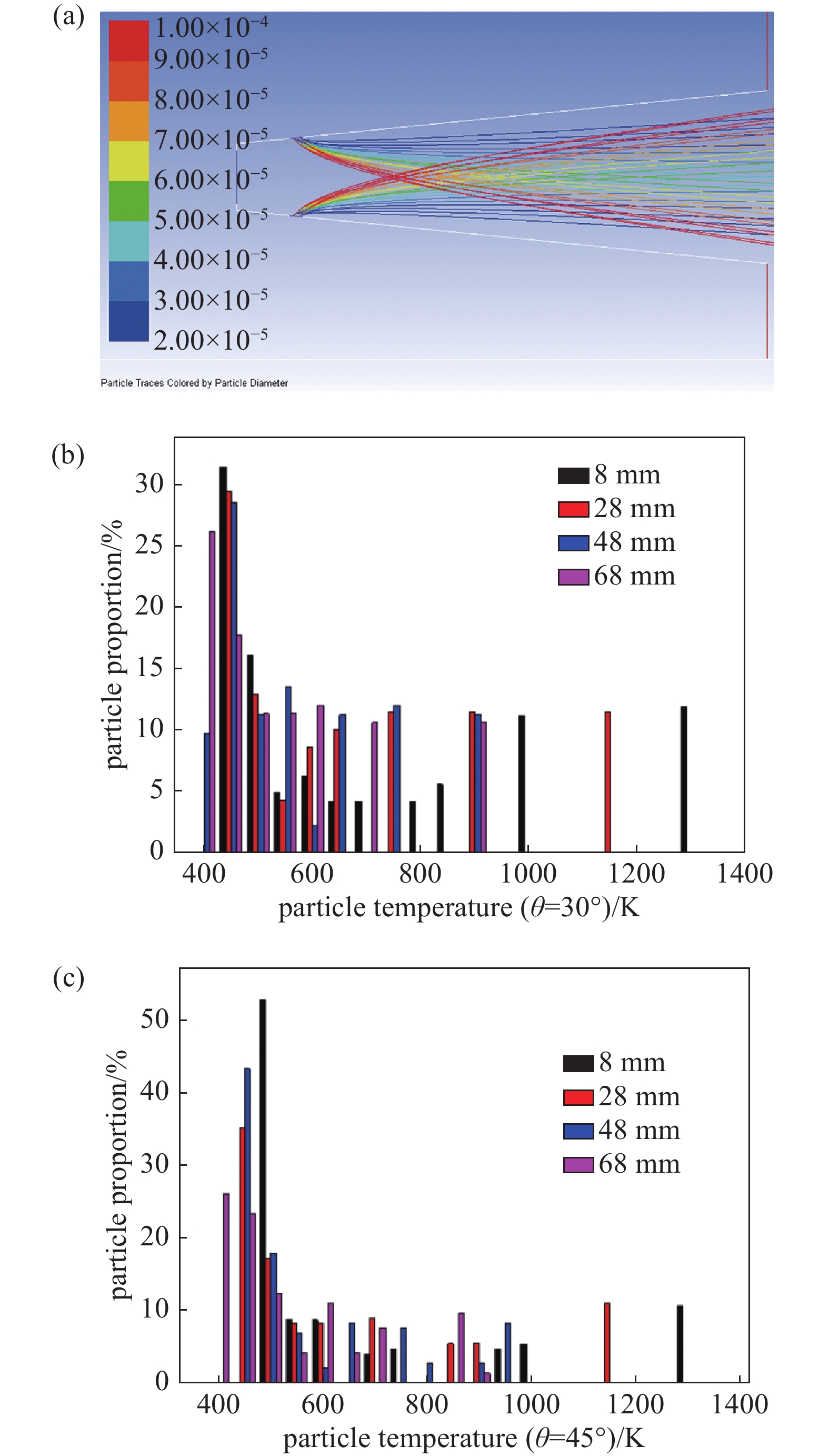

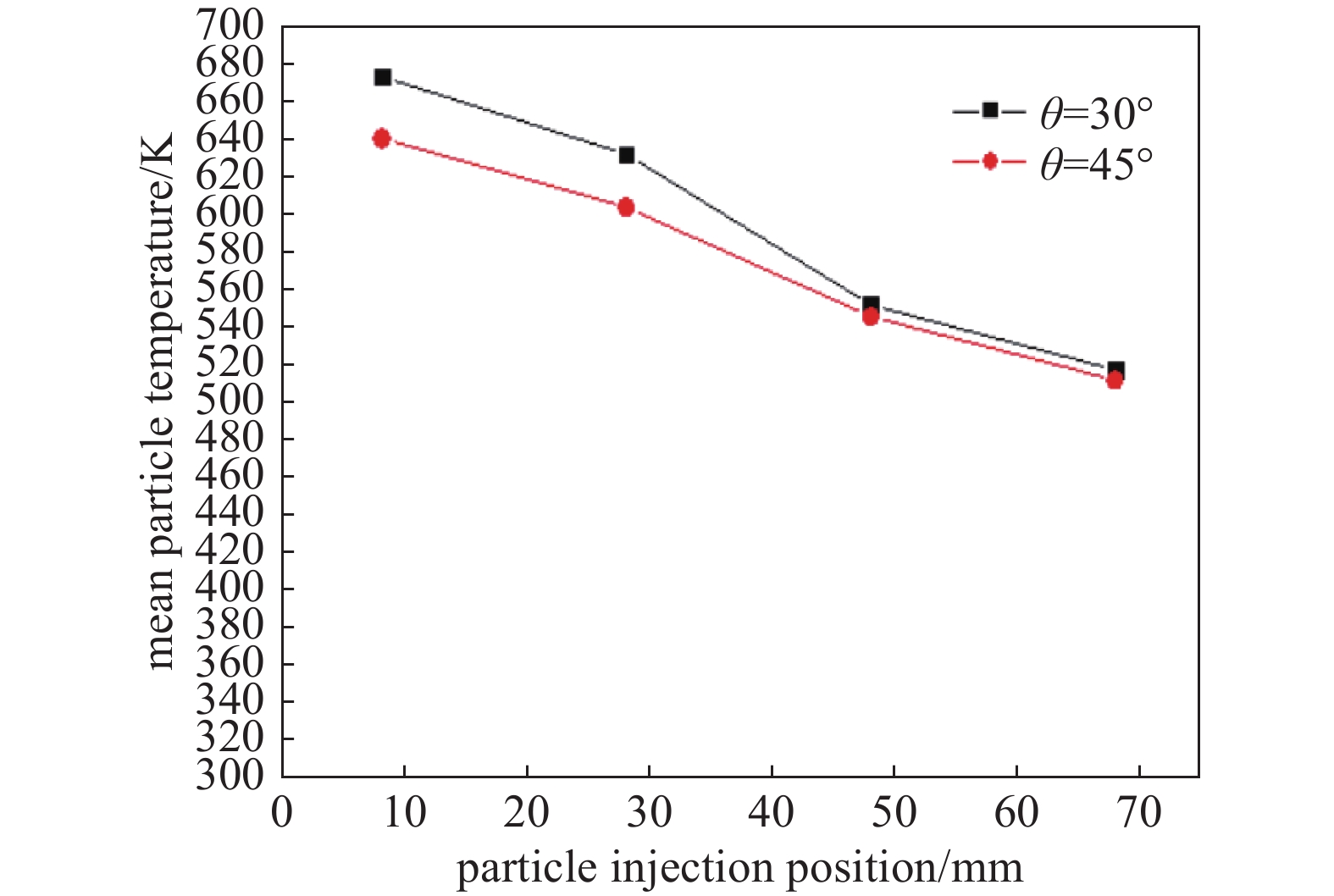

在仿真模型中,本文还考虑了对引射装置的整体结构进行调整。根据前文的分析结果,低气压等离子体喷涂的等离子体射流表现出明显的超声速流特性,并且在引射装置扩张段注入粉末有利于降低粉末颗粒堵塞管道的风险。因此,本文还考虑了将整个引射装置结构设计为扩张型喷管的情形。保持引射装置整体长度不变,在扩张型喷管引射装置中的不同轴向位置进行送粉,考虑了θ角度为30°和45°两种粉末注入方向的情况。在引射装置出口以外同样区域的粉末颗粒温度分布统计结果如图13所示,从图中可以看出,随着送粉位置远离等离子体喷枪出口,粉末颗粒温度分布呈现向低温区域集中的趋势,说明了随着粉末注入轴向位置远离等离子喷枪,粉末颗粒整体温度不断下降。

对图13中不同的粉末注入条件对应的粉末颗粒温度进行求平均,统计结果如图14所示。从图中可以看出,除了送粉位置距离喷枪出口越远,粉末颗粒平均温度越低以外,粉末注入角度为45°的时候对应的粉末颗粒温度整体略低于注入角度为30°的情形,并且随着粉末注入位置逐渐远离等离子喷枪出口,粉末颗粒平均温度上的差距在逐渐减小。这是因为在粉末颗粒初速度大小一致的情况下,粉末注入方向的不同造成了粉末颗粒速度的径向分量上的差距,导致粉末颗粒飞行轨迹偏离中轴线对应的高温区域程度上存在差异,进而影响到了粉末颗粒的加热效果。

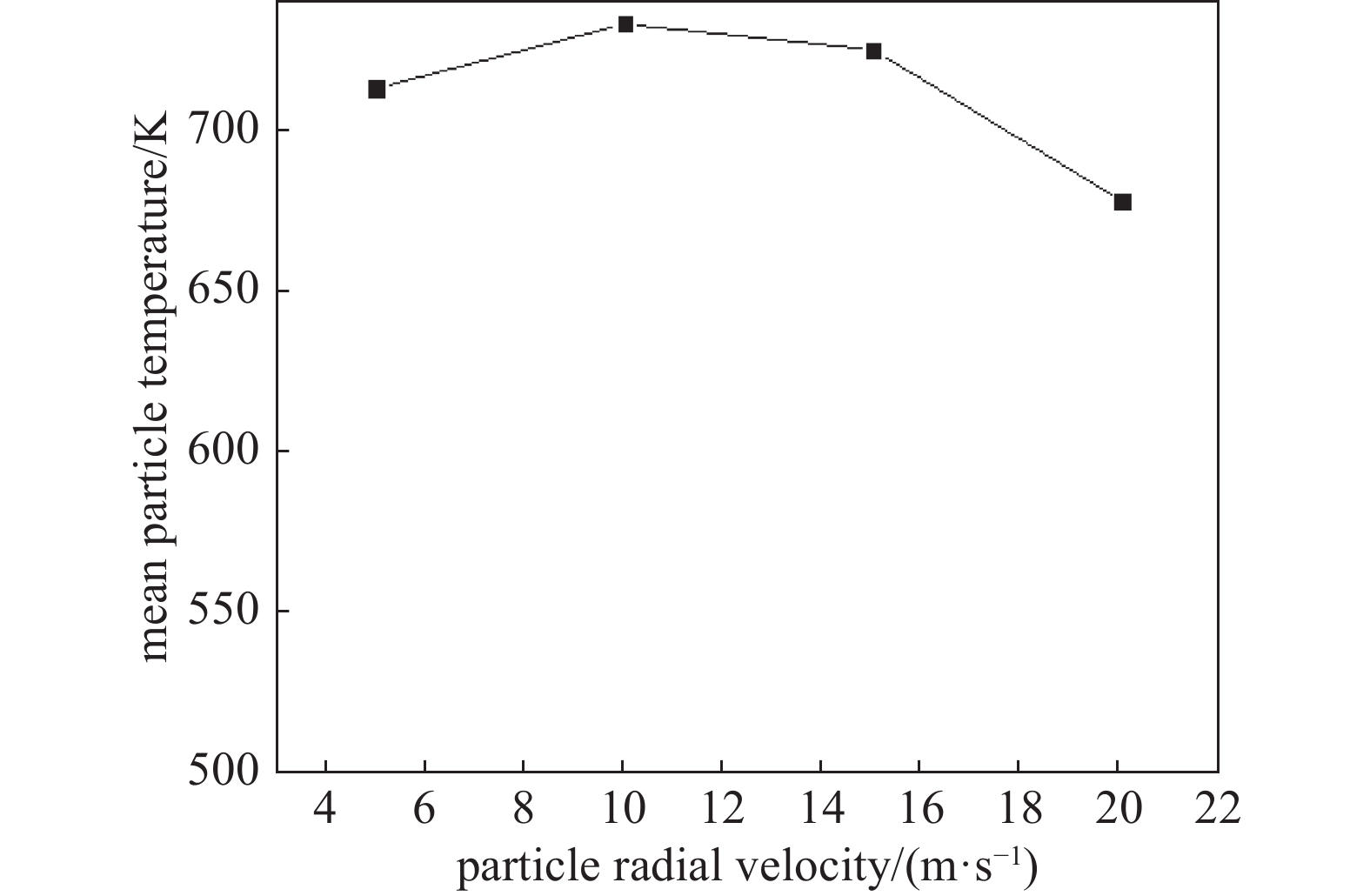

基于上述分析,粉末颗粒的初速度径向分量会直接影响粉末的最终加热效果,本文还对不同的粉末颗粒径向速度分量对应的粉末颗粒平均温度进行了计算,对比结果如图15所示。图中结果表明对于粉末最终加热效果或者雾化效果而言,粉末颗粒的径向速度分量存在一定的适宜范围,径向速度过大或者过小都不利于保证粉末颗粒的加热效果,并且还可能导致粉末颗粒飞行轨迹严重偏离中轴线,形成明显的边界效应。因此,除开引射装置本身结构以外,通过调节载气压力、流量等参数,控制粉末颗粒的径向速度,对于粉末的最终加热和雾化效果也是十分重要的因素。

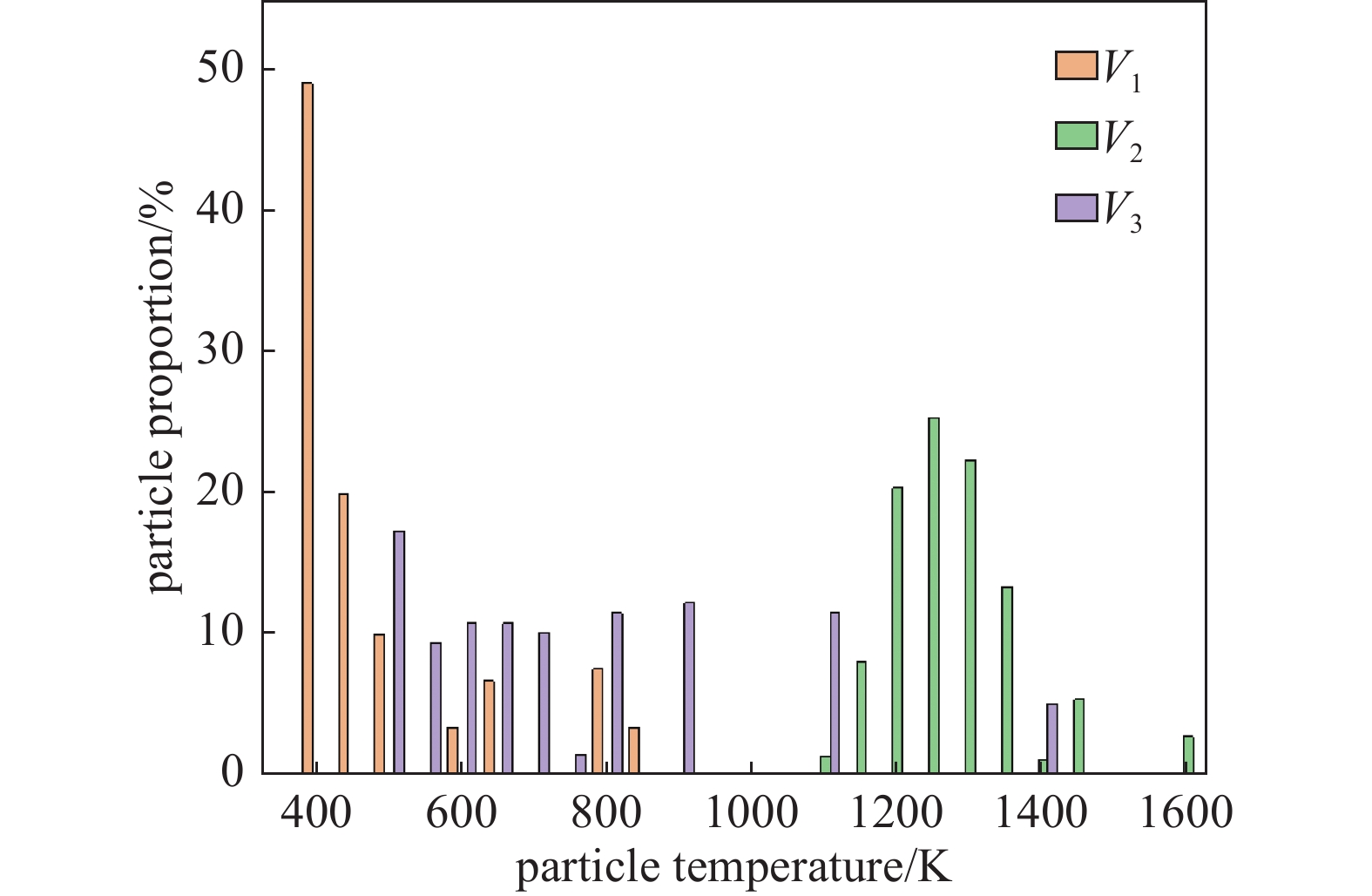

结合前文所有分析结果,本文统计了等离子体喷枪不加装引射装置(V1)、喷枪加装拉瓦尔喷管形式引射装置(V2)和加装扩张型喷管引射装置(V3)三种情形注入粉末对应的粉末颗粒温度分布,对比结果如图16所示。从图中可以看出,在等离子体喷枪外部加装引射装置可以明显提升粉末颗粒的温度,有利于保证粉末颗粒的加热雾化效果。对于两种不同结构的引射装置而言,采用拉瓦尔喷管形式的引射装置进行粉末注入更有利于提升粉末的加热雾化效果,而采用扩张型喷管形式的引射装置进行粉末注入更有利于降低粉末堵塞风险,有利于喷涂工艺的长时间稳定运行。

-

本文针对应用于低气压等离子体超声速喷涂的引射装置进行建模仿真和计算,分析了在不同结构的引射装置、引射装置不同位置及以不同的注入角度进行粉末注入对应的粉末颗粒加热和雾化效果。基于等离子体喷涂工艺对粉末加热雾化和降低粉末堵塞风险的要求,从计算分析结果中可得出下列结论:

(1)对于低气压等离子体喷涂工艺,在等离子体喷枪外部加装引射装置进行粉末颗粒注入可以适用于多种不同结构的等离子体喷枪,适应范围更广,同时又有利于提升粉末颗粒的加热和雾化效果。

(2)计算结果表明,采用拉瓦尔喷管形式的引射装置,进行轴向粉末注入可以整体上提升粉末颗粒温度,有利于进一步提升粉末颗粒的加热雾化效果,但存在60%左右的粉末颗粒会与引射装置内壁发生碰撞,存在一定的粉末堵塞风险,不利于装置长时间稳定运行。

(3)采用扩张型喷管形式的引射装置进行粉末注入,关键因素包括粉末注入位置与喷枪出口的距离和注入粉末颗粒的径向速度分量。在扩张型喷管形式的引射装置中进行粉末注入可以有效降低粉末堵塞风险,但粉末温度整体上比拉瓦尔喷管形式的引射装置低50%左右,粉末颗粒加热效果相对较低,高熔点材料粉末的喷涂效果还需进一步提升。

首页

首页 登录

登录 注册

注册

下载:

下载: